Цель цианирования стали и суть технологии

Первоочередная цель цианирования лежит в укреплении поверхностного слоя стали различных деталей, придании ему более высокого предела выносливости, так как этот слой подвержен наибольшим нагрузкам во время эксплуатации механизмов, конструкций. Насыщение поверхностного слоя металла углеродом и азотом принято применять из-за их быстрого проникновения, когда они взаимодействуют одновременно. Методом цианирования можно обрабатывать следующие виды металла:

- любые нержавеющие стали;

- сплавы стальные легированные либо те, где нет присутствия легирующих компонентов, стали с концентрацией углерода средних показателей;

- стали конструкционного назначения, где присутствует мало углерода.

Химико-термический способ цианирования придерживается следующей технологии:

- В рабочую ванну с расплавленной солью цианистой состава 15% Na₂CO₃, 60% NaCl и 25% NaCN помещают деталь.

- Далее рабочую среду нагревают до температуры от 930 до 530 градусов по Цельсию (в зависимости от выбранного режима обработки).

- Выделяющиеся из соли оксид углерода и азот насыщают металл несколько часов.

Сущностью процесса, по которому углерод с азотом могут проникнуть внутрь слоя стали, является диффузия. В течение перечисленных выше этапов технологии процесс проходит две основные стадии, разделенные временными периодами:

- Начальный период нитроцементации длительностью от одного до трех часов, характеризующийся внедрением в кристаллическую решетку металла атомов азота, углерода.

- Конечный период, когда предварительно проникшие и насытившие сталь атомы азота начинают десорбироваться (покидать поверхность, вновь приобретая состояние газа), углерод же при этом продолжает насыщать металл до тех пор, пока не закончится воздействие температуры и рабочей среды.

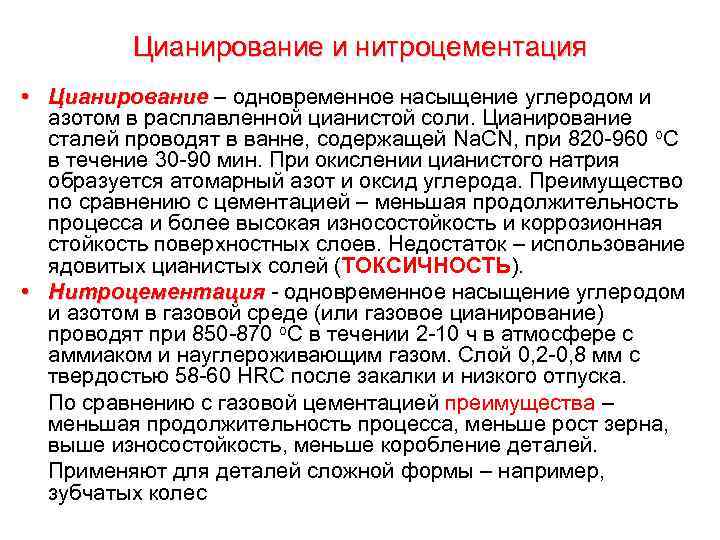

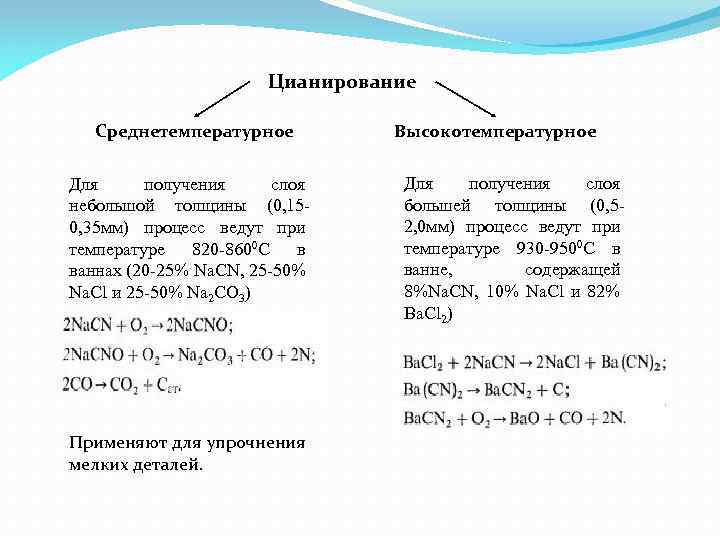

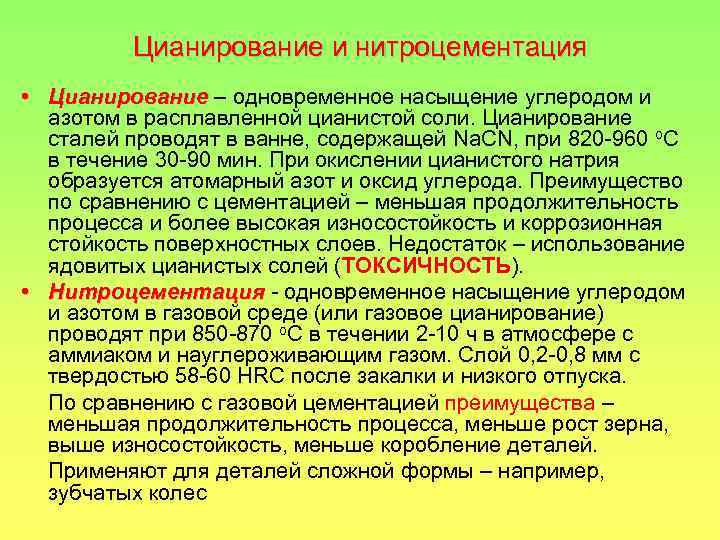

Цианирование и нитроцементация.

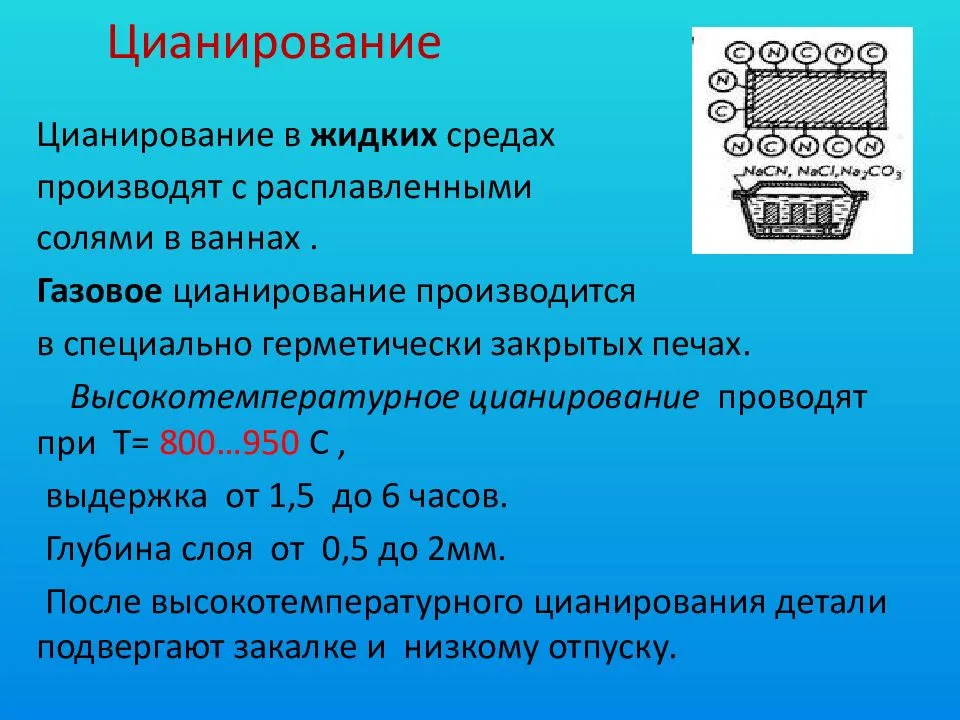

Цианирование называется процесс одновременного насыщения поверхности деталей углеродом и азотом.

На состав и свойства цианированного слоя особое влияние оказывает температура процесса. Повышение температуры цианирования ведет к увеличению содержания углерода в слое, снижает температуры- к увеличению содержания азота.

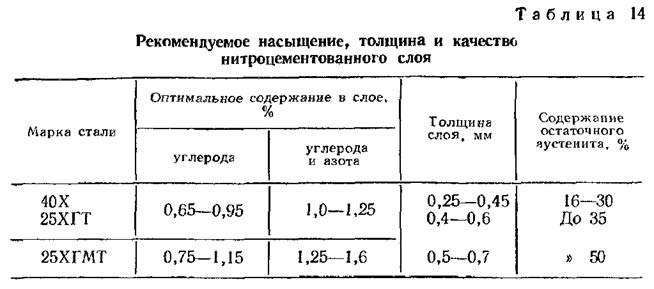

Толщина цианированного слоя также зависит от температуры-и продолжительности процесса. Для цианирования применяют стали, содержащие 0,3-0,4% углерода.

Различают жидкое и газовое цианирование. Газовое цианирование еще называют нитроцементацией. Жидкое цианирование проводят в расплавленных солях, содержащих цианистый натрий NACN. Примерный состав ванны следующий:20-25% NACN; 25-50% Nacl и 25-50% Na2CO3.

Первый состав применяют для цианирования при 820-850С, второй -при 900-950С.

Цианирование при температурах 820-850С позволяет осуществлять закалку непосредственно из ванны. После закалки следует низкотемпературный отпуск. Твердость цианированного слоя после термической обработки HRC 59-62.

Цианирование при температурах 820-850С позволяет получать слои толщиной 0,15-0,35 мм за 30-90 минут. Глубокое цианирование имеет ряд преимуществ по сравнению с цементацией: меньше продолжительность процесса для получения слоя заданной толщины; меньше деформация и коробление; более высокое сопротивление износу и повышенная усталостная прочрость.

После цианирования детали охлаждают на воздухе, повторно нагревают для закалки и проводят низкотемпературный отпуск.

Недостатком цианирования является ядовитость цианистых солей

Поэтому цианирование проводят в специально выделенных помещениях с соблюдением мер предосторожности

Нитроцементацию осуществляют при температурах 840-860С в газовой смеси из неуглероживающего газа и аммиака. Продолжительность процесса зависит от глубины насыщаемого слоя и составляет 1-10 ч. Толщина слоя колеблется от 0,1 до 1 мм.

После нитроцементации изделия подвергают закалке и низкотемпературному отпуску при температуре 160-180С.

Низкотемпературное цианирование осуществляется при температурах 540-560С в расплавленных цианистых солях.

Низкотемпературному цианированию подвергают инструмент из быстрорежущих сталей для повышения его стойкости при резании. В результате такой обработки образуется нитроцементованный слой толщиной 0,02-0,04мм твердостью HV 9500-11000. Длительность процесса 1-1,5 часа.

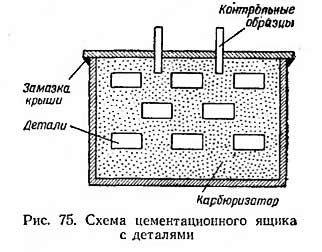

Нитроцементация в твердых смесях применяется для повышения стойкости инструментов из быстрорежущей стали. Инструменты укладываются в металлические ящики и пересыпаются смесью, состоящей из 60-80% древесного угля и 20-40% желтой кровяной соли или другого состава. Потом ящики закрывают и устанавливают в печь с температурой 550-560С. После выдержки 2-3ч ящики выгружают из печи и охлаждают до 200-100С. Затем ящики раскрывают и вынимают инструмент, очищая металлическими щетками.

Хрупкость слоя возникает при пересыщении слоя углеродом и азотом, когда образуется сетак или сплошная корка карбонитридов у самой поверхности.

«Темная составляющая» в структуре возникает после нитроцементации в виде темной разорванной или сплошной сетки, обнаруживаемой на нетравленных микрошлифах. Причина: повышенная концентрация азота, увеличение времени выдержки и появление окисляющих газов в рабочем пространстве печи.

Другое по теме

Производство бетонных работ при строительстве гидротехниче-ских сооружений В комплексе работ по возведению гидротехнических сооружений основную часть составляют бетонные. Для их качественного выполнения требуется учитывать разнообразные условия и выбирать наиболее эффективные способы ведения. Бетонные работы включают в себя набор производственных процессов, позволяющих получить бетонную кладк …

Научное познание и его специфические признаки. Методы научного познания Обыденное познание дает знания для ориентации в окружающем мире. На его основе накапливается материал для научного познания. Оно субъективно и возникает как результат научной деятельности. Наука: социальный институт (люди и отношения между ними) -специфическая познавательная деятельность (познание) специфи …

Процесс цементации стали своими руками

При наладке процесса химико-термической обработки в домашних условиях выбирают метод цементации в твердой среде. Это связано с существенным упрощение задачи по оборудованию помещения. Как правило, твердый карбюризатор делается при использовании смеси бария или кальция с древесным углем, а также углекислого натрия. Соль измельчается до состояния порошка, после чего пропускается через сито.

Цементация стали в твердом карбюризаторе

Рекомендации по созданию твердой смеси следующие:

- Первый метод заключается в использовании соли и угля, которые тщательно перемешиваются. Если использовать не однородную смесь, то есть вероятность образования пятен с низкой концентрацией углерода.

- Второй метод предусматривает применение древесного угля, которые поливается сверху солью, растворенной в воде. После этого уголь сушится до получения смеси с показателем влажности около 7%.

Для ножа и других изделий больше всего подходит второй метод получения карбюризатора, так как он позволяет получить равномерную смесь. Цементация стали в домашних условиях графитом также предусматривает создание смеси при применении нескольких технологий.

Цементация проводится в специальных ящиках, которые наполнены подготовленным карбюризаторов. Конструкция должна быть герметичной, для чего проводится заделывание щелей глиной. Достигать высокой герметичности рекомендуется по причине того, что при нагревании карбюризатора выделяются газы, которые не должны попасть в окружающую среду. Сам ящик следует изготавливать из жаропрочной стали, которая выдержит воздействие высокой температуры.

Процесс по проведению цементации стали в ящике в домашних условиях имеет следующие особенности:

Деталь укладывается в ящик со смесью. Толщина слоя твердого карбюризатора выбирается в зависимости от размеров заготовки. Устанавливается печь. Начальный прогрев печи проводится до температуры 700 градусов Цельсия. Данный нагрев называют сквозным. Однородность цвета стали, из которого изготавливается ящик, говорит о возможности перехода к следующему этапу. Следующий шаг заключается в нагреве среды до требуемой температуры

Важно обеспечить равномерный нагрев поверхности деталей сложной формы, так как могут возникнуть существенные проблемы при неравномерном перестроении атомной структуры

Цементация стали в ящике в домашних условиях

Сегодня есть возможность провести подобную процедуру и в домашних условиях, но возникают трудности с достижением требуемой температуры.

Определение слова «Цианирование» по БСЭ:

Цианирование — в гидрометаллургии, способ извлечения металлов (главным образом золота и серебра) из руд и концентратов избирательным растворением их в растворах цианидов щелочных металлов. Избирательность растворения достигается слабой концентрацией раствора (0,03-0,3% цианида), благодаря чему он мало взаимодействует с др. компонентами руды. Растворение золота и серебра в цианистом растворе происходит в присутствии растворённого в воде кислорода. повышение его концентрации интенсифицирует процесс (см. Цианиды). Для предотвращения разложения цианидов в растворы вводят в количестве 0,005-0,02% защитную щёлочь в виде извести или едкого натра. В основе теории процессов Ц. лежат закономерности кинетики растворения на неоднородной поверхности (при катодной деполяризации кислородом) и диффузионного растворения металлов (при одновременной диффузии цианида и кислорода). Большое значение имеют закономерности взаимодействия реагентов с минералами, учитывающие их состав и структуру. В промышленности применяют 2 метода Ц.: просачивание (перколяция) растворов через слой мелкораздробленной руды или песков и перемешивание пульпы при её интенсивной аэрации. Из раствора золото и серебро часто осаждаются цинковой пылью. Развивается сорбционное Ц., совмещающее процессы выщелачивания и извлечения растворённого золота и серебра из пульпы сорбцией анионитами или активированными углями. Этот вид Ц. эффективен при переработке труднофильтруемых шламистых руд. Извлечение золота при Ц. пульп составляет 90-96%, при расходе цианида натрия 0,25-3 кг/т и защитной щёлочи 0,5-5 кг/т. Впервые растворение золота и серебра в цианистых растворах изучил в 1843 П. Р. Багратион. Его исследования дополнили Ф. Эльснер (Германия, 1846) и М. Фарадей (1856). В производственную практику Ц. вошло в начале 90-х гг. 19 в. (патенты Дж. Мак-Артура и братьев Р. и У. Форрест, Великобритания, 1887 и 1888). См. также Благородные металлы, Гидрометаллургия. Лит.: Масленицкий И. Н., Чугаев Л. В., Металлургия благородных металлов, М., 1972. Основы металлургии, т. 5, М., 1968. Цианирование — стали, разновидность химико-термической обработки, заключающаяся в комплексном диффузионном насыщении поверхностного слоя стали углеродом и азотом в расплавах, содержащих цианистые соли, при 820-860°C (среднетемпературное Ц.) или при 930-950°C (высокотемпературное Ц.). Основная цель Ц. — повышение твёрдости, износостойкости и предела выносливости стальных изделий. В процессе Ц. цианистые соли окисляются с выделением атомарных углерода и азота, которые диффундируют в сталь. При среднетемпературном Ц. образуется цианированный слой глубиной 0,15-0,6 мм с 0,6-0,7% С и 0,8-1,2% N, при высокотемпературном (этот вид Ц. часто применяют вместо цементации) — слой глубиной 0,5-2 мм с 0,8-1,2% С и 0,2-0,3% N. После Ц. изделие подвергают закалке и низкому отпуску. Недостатки Ц.: высокая стоимость, ядовитость цианистых солей и необходимость в связи с этим принятия специальных мер по охране труда и окружающей природы. Ц. отличается от нитроцементации, при которой насыщение азотом и углеродом ведётся из газовой среды. Лит.: Минкевич А. Н., Химико-термическая обработка металлов и сплавов, 2 изд., М., 1965. Лахтин Ю. М., Металловедение и термическая обработка металлов, 2 изд., М., 1977. Ю. М. Лахтин.

Как происходит цианирование

Самый популярный вариант цианирования — низкотемпературная обработка. Метод применим для деталей и инструментов из быстрорежущих сталей. Сама процедура выполняется при температуре всего в 550-570 градусов по Цельсию в соляных ваннах.

Варианты цианистых ванн:

- 50% цианистого калия и 50% цианистого натрия. Средняя температура плавления смеси около 490°С.

- 96—98% цианистого натрия и 4—2% соды. Смесь плавится при температуре 550°С.

- 60% цианистого натрия и 40% соды. Температура плавления состава около 440°С.

Первые две смеси достаточно густые. Последняя смесь, в состав которой входит натрий и сода, отличается более жидкой формой и отсутствием прилипания солей к металлической поверхности. Благодаря этим факторам последняя смесь используется гораздо чаще, чем остальные две.

Цианирование стали может проводиться исключительно после термической обработки металла и конечной его заточки. В процессе обработки стали детали погружаются в ёмкость с солями в жидком состоянии. Для этого чаще всего используются специальные крючки либо проволока, размер которых зависит от объема и веса детали. Время выдержки стальной детали составляет от 5 до 30 минут. После поднятия стальной детали из ёмкости на металле образовывается цианированный слой, толщина которого составляет 0,02-0,07 мм. Верхняя часть слоя имеет достаточно небольшую толщину, поэтому он очень быстро стирается в процессе эксплуатации. Внутренняя часть имеет большие прочностные характеристики, а также повышенную износостойкость.

Эффективность

Эффективность цианирования хоть и подтверждена, но не имеет единого показателя. Всё зависит не только от качества обработки, но и от способа переточки деталей, а также их характера износа. Наибольшая эффективность цианирования отмечается при обработке следующих инструментов:

- резьбовых и червячных фрез;

- фасонных резцов и метчиков;

- долбяков.

В процессе точки выполняется переточка исключительно по передней поверхности. Высокая эффективность обработки поверхности отмечается у сверл и зенкеров благодаря сохранению цианированного слоя на передних поверхностях и дополнительных режущих лезвий. Так как при переточке шлицевых фрез и отрезных резцов полностью удаляется слой, то после точки необходимо подвергать изделия повторной обработке.

Также стоит учесть, что цианирование способно увеличить хрупкость зубчиков детали. Так как материал изнашивается не только по задней стенке, то в будущем слой может выполнять роль абразива, что приведет к преждевременному изменению стойкости детали. Прежде, чем выполнять цианирование необходимо тщательно продумать где будет располагаться деталь.

Преимущества и недостатки обработки

Положительная сторона цианирования — весь процесс происходит при относительно невысоких температурах. Это позволяет не изнашивать используемое оборудование и предотвращать возникновение деформаций в обрабатываемых деталях.

После обработки структура отличается большей устойчивостью к различным повреждениям. Именно обработка при помощи цианирования позволяет в дальнейшем применять способ закаливания низколегированных сталей в масле. Остаточный аустенит, который присутствует в изделиях из стали, подвергшихся цианированию, обеспечивает улучшение параметров по следующим характеристикам:

- пластичность;

- ударная вязкость;

- прочность на изгиб.

Именно благодаря этим характеристикам цианированию могут подвергаться детали, которые в дальнейшем будут эксплуатироваться в условиях повышенных нагрузок.

Один из главных недостатков цианирования — после сложной обработки защитный слой может составлять всего 0,7-0,8 миллиметров

Так как в процессе работы используется азотированная и науглероживанная атмосфера, что очень важно контролировать количество этих материалов в воздухе, а также при необходимости проветривать помещение

Диффузионная металлизация.

Диффузионной металлизация-это процесс диффузионного насыщения поверхностных слоев стали различными металлами. Она может осуществляться в твердых, жидких и газообразных средах.

При диффузионной металлизации в твердых средах применяют порошкообразные смеси, состоящие из ферросплавов с добавлением хлористого аммония в количисве 0,5-5%.

Жидкая диффузионная металлизация осуществляется погружением детали в расплавленный металл (например цинк, алюминий).

При газовом способе насыщения применяют летучие хлористые соединения металлов, образующиеся при взаимодействии хлора с металлами при высоких температурах .

Диффузия металлов в железе идет значительно медленнее, чем углерода и азота, потому что углерод и азот образуют с железом твердые растворы внедрения, а металлы – твердые растворы замещения. Это приводит к тому, что диффузионные слои при металлизации получаются в десятки раз более тонкими.

Поверхностное насыщение стали металлами проводится при температуре 900-1200С.

Алитированием называется процесс насыщения поверхности стали алюминием. В результате алитирования сталь приобретает высокую окалиностойкость и коррозионную стойкость в атмосфере и в ряде сред.

При алитировании в порошкообразных смесях чистые детали вместе со смесью упаковывают в железный ящик.

Алитирование в расплавленном алюминии отличается от алитирования в порошкообразных смесях простотой метода, быстрой и более низкой температурой.

Основным недостатком является- налипание алюминия на поверхность детали.

Алитированные стали металлизацией с последующим диффузионным отжигом в несколько раз дешевле, чем в порошках.

Алитированием подвергают трубы, инструмент для литья цветных сплавов, чехлы термопар, детали газогенераторных машин и т.д.

Хромирование проводят для повышения коррозионной стойкости, кислотостойкости, окалиностойкости и т.д. Хромирование средне- и высокоуглеродистых сталей повышает твердость и износостойкость.

Хромирование чаще всего проводят в порошкообразных смесях. Процесс происходит при температуре 1000-1050С.Диффузионный слой, получаемый при хромировании углеродистых сталей, состоит из карбидов хрома. Карбидный слой имеет высокую твердость HV 12000-13000. Толщина хромированного слоя достигает 0,15- 0,20 мм при длительности процесса 6-15ч.Чем больше углерода в стали, тем меньше толщина слоя.

Иногда применяют хромирование в вакууме. Издели засыпают кусочками хрома в стальном или керамическом тигле и помещают в вакуумную печь.

Хромирование применяют для пароводяной арматуры, клапанов, вентилей.

Борированием называется насыщение стали бором. Борирование проводят с целью повышения стойкости против абразивного износа. Толщина борированных слоев не превышает 0,3мм, твердость HV 18000-20000.

Широкое распространение получил метод электролизного борирования в расплавленных солях, содержащих бор. Деталь служит катодом в ванне с расплавленной бурой. Температура процесса 900-950С. Процесс можно вести и без электролиза в ваннах с расплавленными хлористыми солями, в которые добавляют порошкообразный ферробор или карбид бора.

Борированию подвергают втулки грязевых нефтяных насосов, штампы.

Силицированием называется процесс насыщения поверхности стали кремнием. В результате силицирования сталь приобретает высокую коррозионную стойкость в морской воде, в различных кислотах и повышенную износостойкость. Кроме того, силицирование резко повышает окалиностойкость молибдена и некоторых других металлов и сплавов.

Силицированный слой представляет собой твердый раствор кремния в а-железе. Силицированный слой несмотря на низкую твердость (HV 2000-3000) и пористость после пропитки маслом при температуре 170-200С имеет повышенную износостойкость.

Перейти на страницу: 1

Другое по теме

Железобетонные конструкции Техническое задание Разработать проект плоского железобетонного ребристого перекрытия по заданному плану перекрываемого помещения. Проект перекрытия составить в двух вариантах: в монолитном и сборном железобетоне. Состав проекта По варианту в монолитном железобетоне: схему балочной клетки, расчет плиты, …

Стальной вертикальный цилиндрический резервуар емкостью 5000 м3 Нормативные документы периода разработки типового проекта «Стальной вертикальный цилиндрический резервуар емкостью 5000 м3» отражали уровень научно-технических знаний того времени и, естественно, не могли учитывать достижений науки и практики последующих лет, отраженных в строительных нормах и правилах периода возведен …

Виды нитроцементации

Жидкостная

Жидкостная нитроцементация или цианирование проходит в цианистых ваннах. Широкое применение для проведения цианирования получили смеси натриевых солей: цианистый натрий с долей до 25%, углекислый натрий — до 50% и хлористый натрий — до 50%.

Цианирование проходит при высоких температурах. При этом в ванне проходят реакции с образованием атомарных азота и углерода, которые проникают в поверхность стали. Полученный слой обладает значительной твердостью, а также высоким сопротивлением к износу.

Даже тонкого слоя в 0,5 мм достаточно для увеличения износостойкости небольших деталей, которые работают при незначительных удельных нагрузках.

В газовой среде

Нитроцементация в газовой среде проходит в смеси аммиака и науглероживающих газов. Газовая среда при нитроцементации состоит из метана и окиси углерода. Процесс может проходить при низких температурах, тогда доля аммиака должна составлять 20-30%. Если нитроцементация происходит при высоких температурах, то аммиака должно быть 3-7%. Цианирование происходит в печах, куда раздельно подаются аммиак и газовая смесь. В газовой среде можно получать довольно толстые упрочненные слои глубиной до 2 мм.

Низкотемпературная

Низкотемпературная нитроцементация проходит в температурном режиме 550-600 °С в течение двух-трех часов. При этом значительного накопления углерода в стали не происходит, основные свойства металл получает от поглощения азота. В результате обработки на поверхности стали возникает карбонитридный слой повышенной износостойкости. Твердость этого слоя на легированных сталях может достигать 11000 HV. Нитроцементация при низких температурах может рассматриваться как аналог азотированию в смеси цианистых солей.

После нитроцементации проводят закалку деталей после повторного нагревания либо непосредственно из печи. Подстуживание происходит до 800-825 °С. Не очень часто, но применяют и ступенчатую закалку. После закалки необходимо провести отпуск при температуре 160-180 °С.

Покрытие пастой

Нитроцементация стали проводится и путем нанесения пасты. В ее состав входят:

- жидкое стекло 53%;

- карбюризатор 21%;

- желтая кровяная соль 17%;

- карборунд 4%;

- углекислый натр 4%;

- цемент 1%.

Сметанообразную пасту наносят на подогретую до 300 °С поверхность. Входящие в состав цемент и карборунд способствуют затвердеванию пасты на воздухе, не дают стекать солям при нагреве обрабатываемой детали. На слой пасты наносят смесь из кварца и жидкого стекла в пропорции 3 к 2. Затем деталь нужно погрузить в водный 30%-ный раствор аммиака. При дальнейшем нагреве токами высокой частоты (ТВЧ) нанесенная смесь становится керамической оболочкой.

Чтобы провести нитроцементацию, деталь в оболочке нужно нагреть до 1200 °С. Через две минуты глубина обработанного слоя достигнет 2 мм. Этот способ малоэффективен, но все же его используют при производстве дисков, зубчатых колес, кулачков, муфт и других деталей из конструкционной стали.

Вакуумная цементация

– возможность эффективного регулирования профиля распределения углерода в цементованном слое и его микроструктуры;

– отсутствие кислородсодержащих компонентов в атмосфере, что исключает внутреннее окисление деталей;

– лучшее проникновение газа-карбюризатора в отверстия малого диаметра, что обеспечивает равномерную цементацию внутренних полостей;

– высокая повторяемость результатов процессов, проходящих в одинаковых условиях;

– получение светлой поверхности деталей после цементации;

– отсутствие газоприготовительных установок и приборов контроля угле родного потенциала;

– уменьшение удельного расхода электроэнергии и технологического газа;

– большая мобильность оборудования (пуск и остановка занимают несколько минут);

– сокращение длительности процесса в результате проведения его при высокой температуре и изменения потенциала атмосферы;

– повышение культуры производства и улучшение условий труда.

Первая информация о процессе вакуумной цементации относится к началу 70-х годов, когда специалисты фирмы “Хейес” (США) впервые осуществили вакуумную цементацию в модернизированных печах типа VCQ.

При вакуумной цементации, загрузку деталей производят в холодную камеру, далее пуск печи, и дальнейшее управление всеми технологическими параметрами (температура, расход газа, давление, длительности периодов цементации и диффузии) производится с помощью программы, введенной в управляющий компьютер. Сначала печь вакуумируется, затем следует ступенчатый нагрев до температуры цементации. Затем садка с деталями выдерживается при постоянной температуре для выравнивания температуры внутри садки и удаления загрязнений с поверхности стали, препятствующих проникновению углерода. Продолжительность выдержки при температуре составляет от 20 до 60 мин. (в зависимости от поперечного сечения деталей). Далее происходит подача в камеру реакционного газа, в качестве которого применяют такие углеводороды как метан, пропан, бутан или ацетилен. Давление и расход газа зависят от типа газа, объема камеры и площади поверхности деталей. Давление газа может находиться в интервале 4 – 400 мбар, а расход в интервале 500 -5000 нл/ч. При этом стараются как можно больше обогатить поверхностную зону углеродом, чтобы концентрация углерода в этой зоне достигла более высоких значений, чем задаваемые значения для окончательно обработанной детали. За стадией науглероживания следует диффузионная стадия процесса. Для того, чтобы избежать дальнейшего науглероживания во время диффузионной стадии, по окончании стадии науглероживания печь снова вакуумируют. Далее закачивают в печь немного азота (до установления давления в печи 2 мбара) с целью уменьшения эффекта сублимации (выветривания, улетучивания) в вакууме углерода и легирующих элементов с поверхности деталей при прохождении стадии диффузии. Стадии науглероживания и диффузии чередуют до тех пор, пока не будут получены требуемые глубина цементованного слоя и концентрационный профиль углерода. Оптимальный технологический процесс вакуумной цементации состоит из трех стадий науглероживания и трех стадий диффузии. На следующем этапе, осуществляется охлаждение печи и садки с деталями до цеховой температуры и в зависимости от конструкции печи это может происходить как в самой камере с использованием инертного газа (азот, аргон или гелий) при разных давлениях, так и в масле закалочного бака. После достижения печью цеховой температуры компьютерное управление отключается и с помощью погрузчика садку выгружают.

Некоторые особенности технологии – вместо заключения

Иногда при цементации необходимо защитить некоторые поверхности. Для этого применяют 3 основных способа: защита допусками, меднение поверхности, защита пастами.

Цементацию широко применяют в машиностроении для повышения твердости и износостойкости изделий с сохранением высокой вязкости их сердцевины. Удельный объем закаленного науглероженного слоя больше, чем сердцевины, и поэтому в нем возникают значительные сжимающие напряжения. Остаточные напряжения сжатия в поверхностном слое, достигающие 400–500 МПа, повышают предел выносливости изделия. Низкое содержание углерода (0,08–0,3 %) обеспечивает высокую вязкость сердцевины за счет неполной прокаливаемости. Цементации подвергают качественные стали 08, 10, 15 и 20 и легированные стали 12ХНЗА, 18ХГТ и др. Твердость поверхностного слоя для углеродистой стали составляет 60–64 HRC, а для легированной – 58–61 HRC; снижение твердости объясняется образованием повышенного количества остаточного аустенита.

![6. химико—термическая обработка: цементация, нитроцементация. материаловедение: конспект лекций [litres]](https://benzo-electro-instrument.ru/wp-content/uploads/f/c/7/fc7e5a89dbc0eac1b69c4fbb45b8e69c.jpeg)