Накатывание шлицев

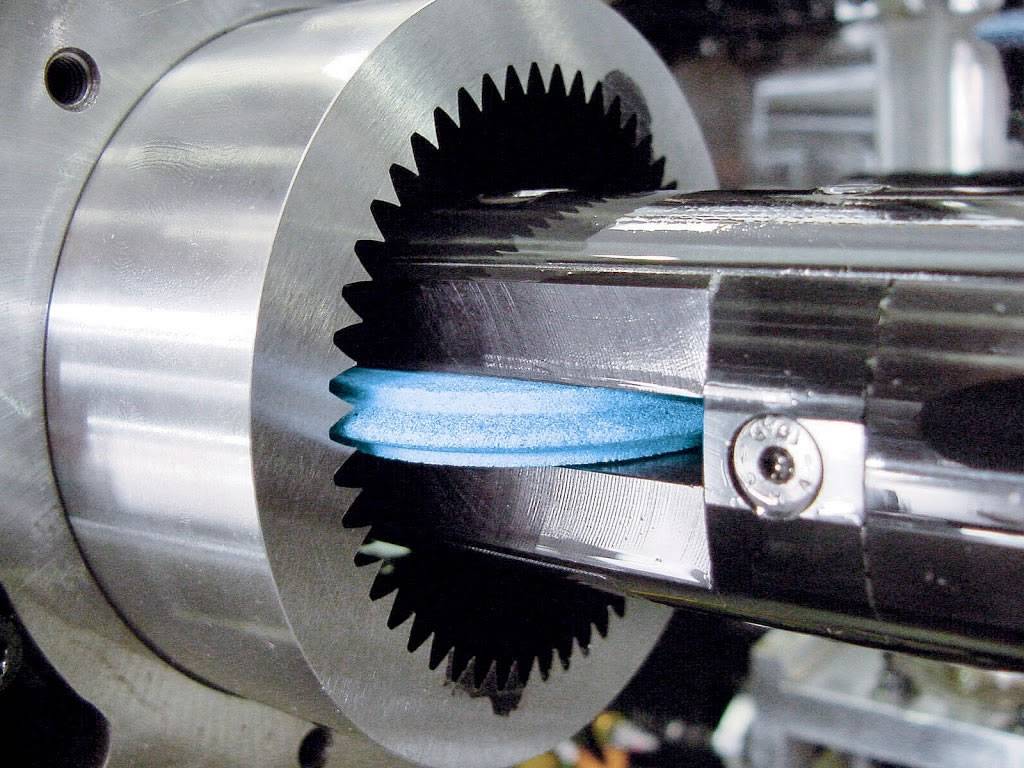

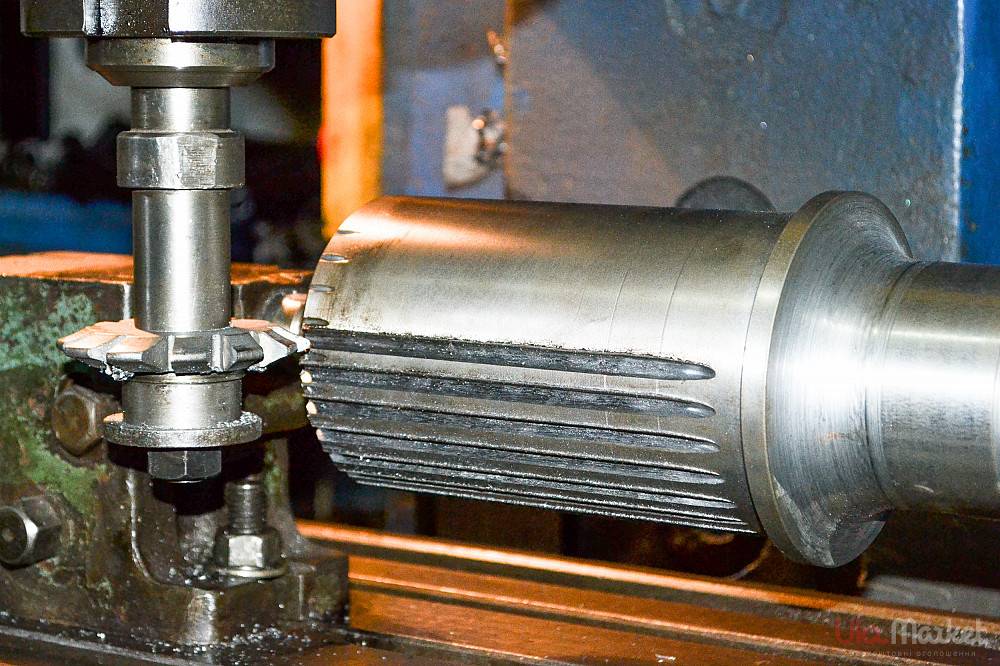

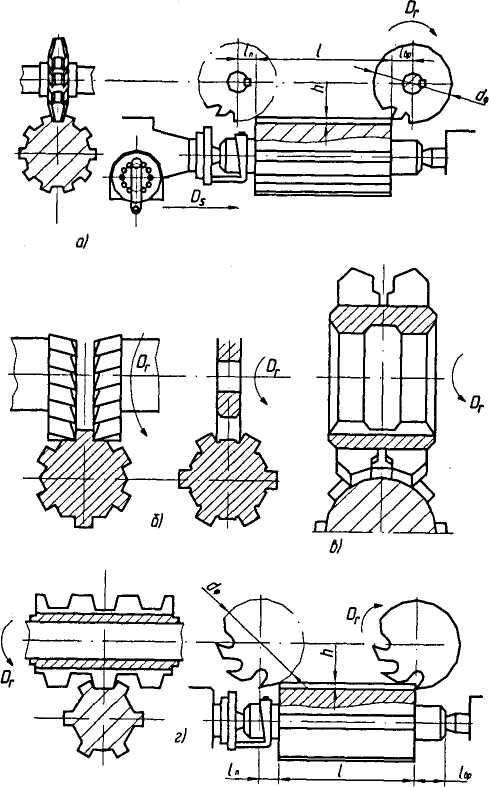

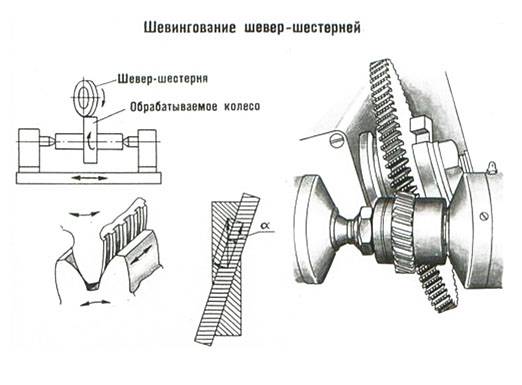

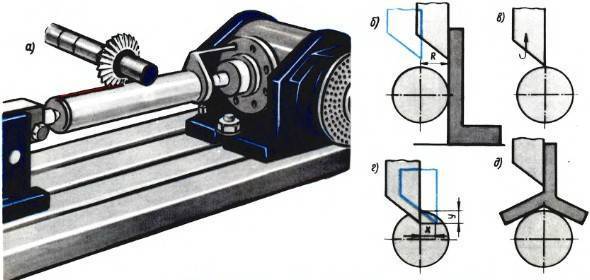

Высокопроизводительный и эффективный метод, причем чаще осуществляют холодное накатывание роликами (рис. 4.13,а

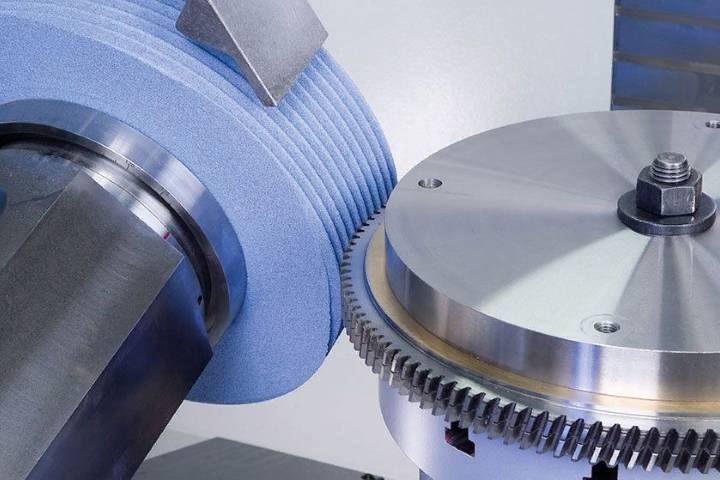

), рейками (рис. 4.13,б ), роликовыми многопрофильными головками (рис. 4.13,в ).

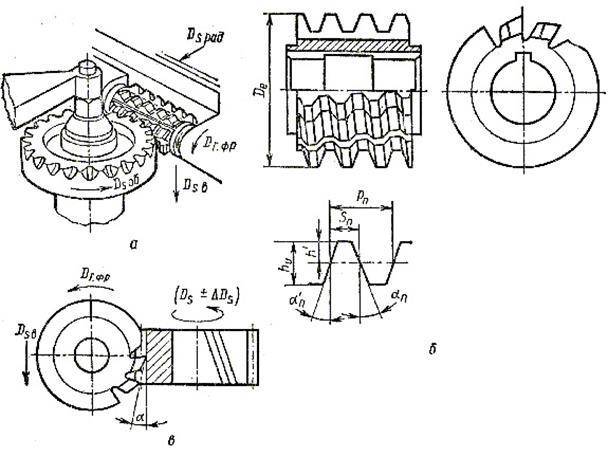

Рис. 4.13. Схемы накатывания шлицев: а – круглыми роликами;

б – рейками; в – многороликовой головкой

Преимущества и достоинства см. накатка ЗК. Но не во всех случаях можно применять холодную накатку. Можно накатывать заготовки твердостью не более 220 НВ. Накатанные шлицы при скручивании на 10-20% прочнее шлицев полученных фрезерованием. Холодной накаткой рассмотренными методами в основном накатываются эвольвентные шлицы. Ролики для накатки изготавливаются из высокопрочной стали. Производительность выше примерно в 10 раз, чем при фрезеровании. Накатывание рейками является более производительным, чем роликами, но из-за больших усилий при накатке рекомендуется для накатывания шлиц длиной <=100 мм.

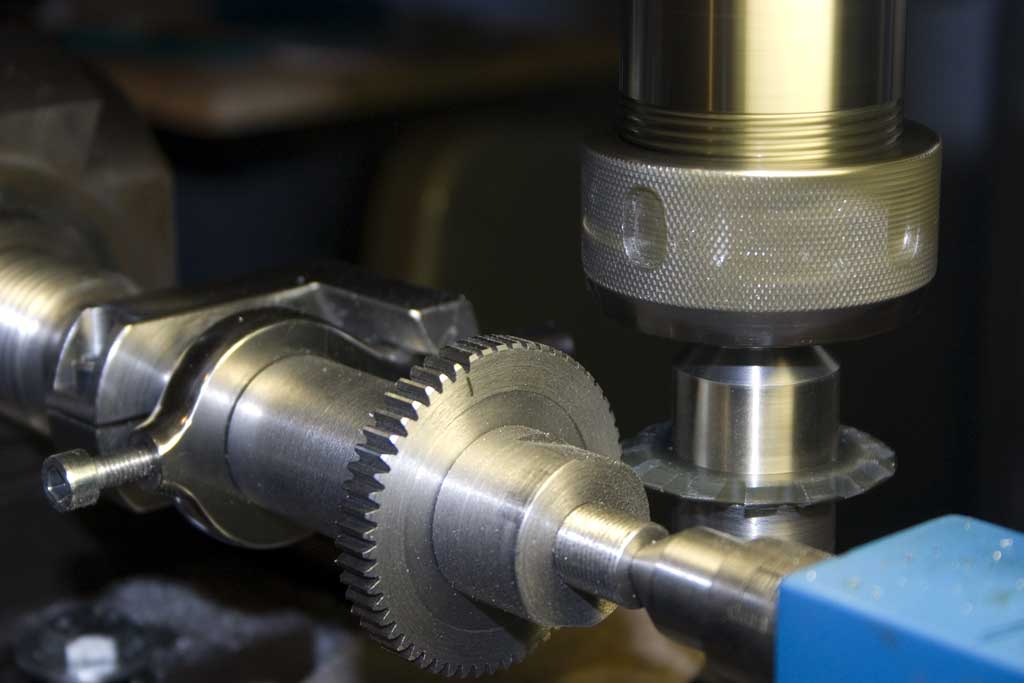

Еще одним высокопроизводительным методом накатывания шлиц является планетарное накатывание (Grob) (рис. 4.14

).

Рис. 4.14. Схема накатывания шлицев планетарным методом:

а – схема движения роликов и заготовки; б – схема формирования шлицев при накатке; 1 – траектория движения роликов

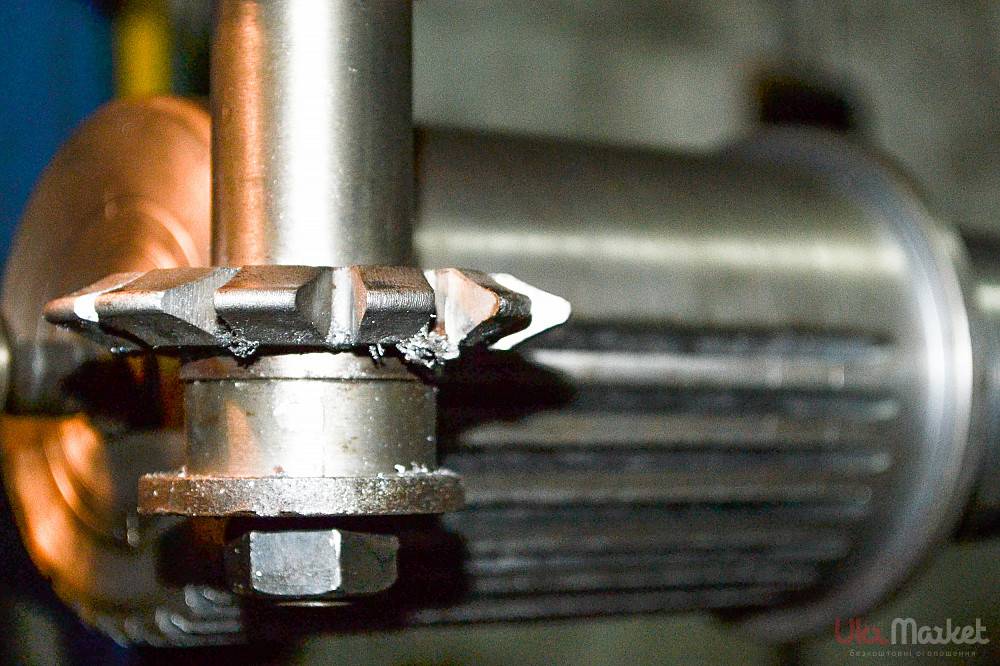

Формирование профиля осуществляется 2-я роликовыми головками, имеющими встречное вращение. Рекомендуется для заготовок у которых временное сопротивление разрыву sв=1274*106 Па, а также относительное удлинение >9%. Ролики сталь БР с 63-66 HRC. Комплект роликов позволяет накатывать до 30000 валов. Данным методом могут накатываться различные профили или формы шлицевых валов

При накатке шлицев следует уделять внимание точности заготовки до накатки и учитывать течение металла

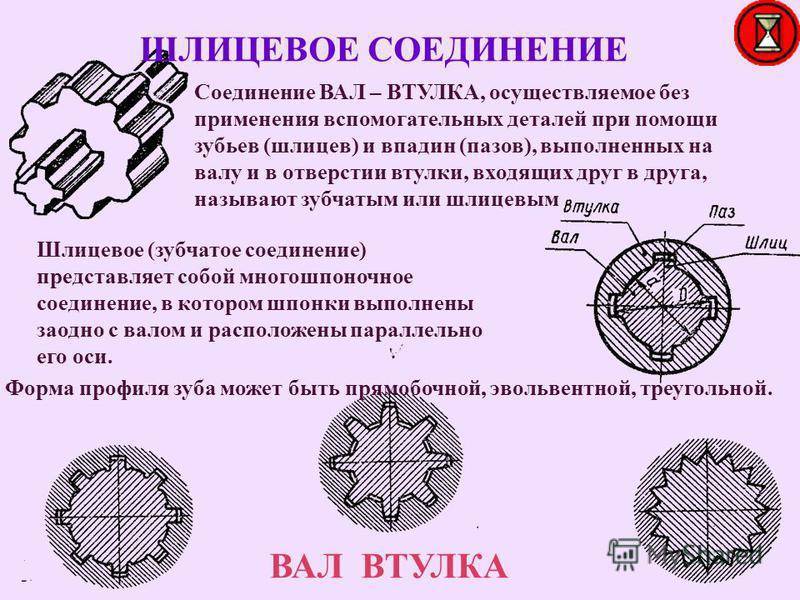

Обработка шлицевых поверхностей в отверстиях

Как правило протягивают. До протягивания отверстие сверлят, зенкеруют или протягивают круглой протяжкой. Протягивание цилиндрической поверхности и шлиц может осуществляться раздельно или комбинированной шлицевой протяжкой при Æ < 50 мм. Протяжки для протягивания шлиц могут применяться обычные или прогрессивные. Если втулка или ЗК с шлицами подвергается ТО, то после этого поверхность шлифуют на внутри-шлифовальных станках, а наружный диаметр шлиц калибруют или притирают. При протягивании винтовых шлицев отверстия необходимо чтобы движение режущего инструмента совмещалось с его движением или движением заготовки (см. протягивание винтовых поверхностей).

Контроль шлицевых валов и шлицевых отверстий

В шлицевых валах и отверстиях проверяют наружный или внутренний Æ шлиц в зависимости от варианта центрирования. Наружный – скоба, микрометр. Внутренний – гладкие пробки. Толщина шлиц – предельные скобы. Равномерность шага по окружности – комплексными шлицевыми пробками и кольцами (шаг, Æ и др. параметры одновременно). Параллельность шлиц оси вала – индикатором.

Соединение шлицевое эвольвентное с углом профиля 30° по ГОСТ 6033-80. Размеры.

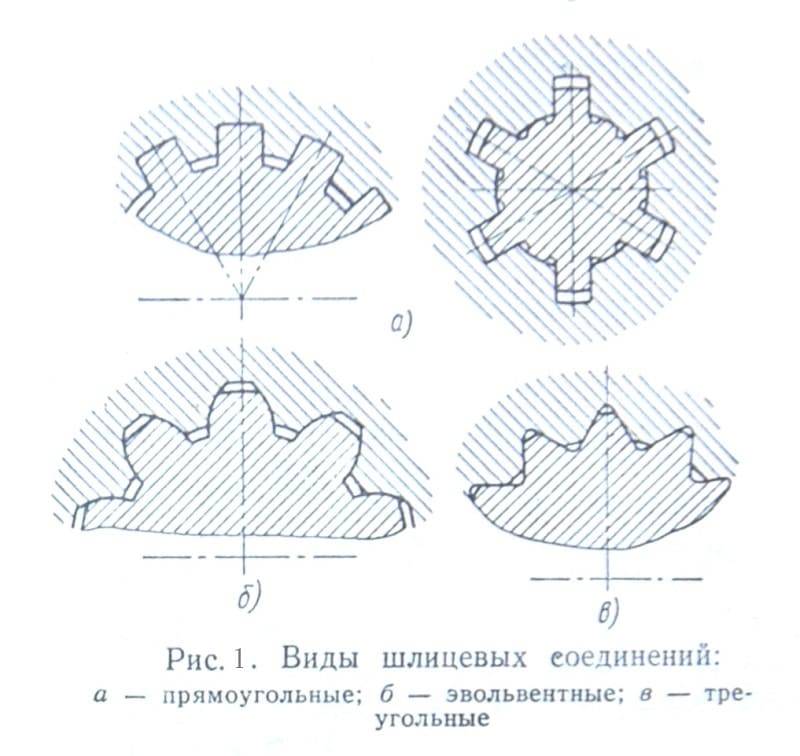

Эвольвентные шлицевые соединения имеют ряд преимуществ по сравнению с прямобочными:

- При изготовлении элементов соединения могут быть применены все технологические процессы точной зубообработки.

- Более совершенная технология изготовления позволяет получить более высокую точность соединения.

- Эвольвентный зуб, утолщенный у основания, более прочен.

- Соединения могут быть косозубыми, что при определенных соотношениях угла наклона зубьев колеса и зубьев вала позволяет применять косозубые передвижные колеса в коробках скоростей.

В разделе приведены основные соотношения и размерные ряды.

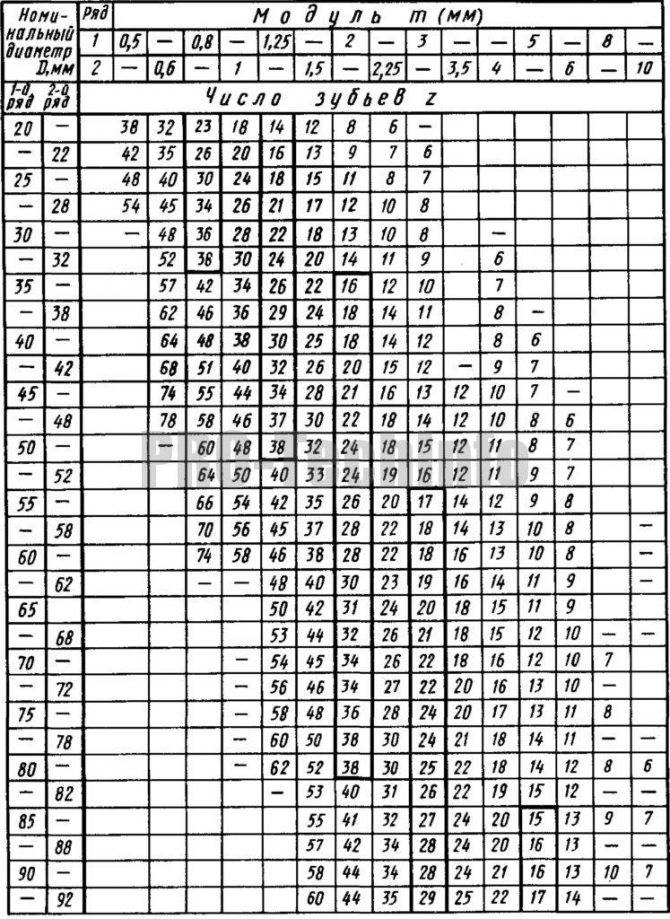

Номинальные диаметры, модули, числа зубьев эвольвентного шлицевого соединения

Примечания:

- Стандарт предусматривает D от 4 до 500 мм;

- D и m первого ряда предпочтительнее;

- Числа зубьев, заключенные в рамки, предпочтительнее;

- Модуль 3,5 по возможности не применять.

Сборка резьбовых соединений

В резьбовых соединениях с гайками болт обычно вставляют снизу, а затем навинчивают гайку. Гайки затягивают только тогда, когда поставлены все болты и гайки. Затягивают гайки постепенно. Сначала все гайки завертывают до соприкосновения с шайбами или с поверхностью детали, затем слегка затягивают и только в третий pаз затягивают окончательно.

Затягивают гайки не подряд одну за другой, так как при этом затяжка может оказаться неравномерной и повлечь за собой перегрузку отдельных гаек, смятие резьбы и даже oбpыв болта.

Гайки, расположенные по кругу, например на фланцах, крышках цилиндров и т.д., затягивают крест-накрест также в три приема. На длинных крышках, например на крышках редукторов, гайки затягивают от середины к краям. Затягивание гаек от краев к середине приводит к искривлению крышек. Эти рекомендации относятся также к резьбовым соединениям без гаек. Контроль усилия затяжки резьбового соединения осуществляется либо выбором соответствующей длины рукоятки ключа, либо применением предельных и динамометрических ключей. Следует учитывать, что применение ключей нестандартной длины может привести к разрыву стержня болта, срыву ниток резьбы и травмам.

Сборка болтового соединения заканчивается стопорением гаек. Соединения посредством шпилек в станкостроении применяются редко.

При установке шпилек необходимо выполнять следующие основные правила:

- шпилька должна иметь плотную посадку в корпусе;

- ось шпильки должна быть перпендикулярна к поверхности детали.

Категорически запрещается подгибать шпильки, если они не попадают в отверстия детали, так как они при этом деформируются у корня и могут лопнуть во время работы. Перекос шпилек можно исправлять только нарезанием новой резьбы в отверстии. Для ввинчивания шпилек в корпус существует несколько конструкций ключей. Наибольшее распространение получили эксцентриковые ключи.

Важным условием нормальной работы резьбового соединения является отсутствие изгибающих напряжений в теле болта или шпильки. В связи с этим неплотное прилегание гайки к торцу детали недопустимо. Гайки должны навертываться от руки до места посадки. При большом числе гаек рекомендуется завертывать их в определенном порядке. Общий принцип затяжки — сначала затягивают гайки, находящиеся в середине детали, затем попеременно по паре с каждой стороны. Гайки целесообразно затягивать постепенно, т.е. сначала затянуть все гайки на одну треть затяжки, затем на две трети и, наконец, на полную затяжку. Гайки, расположенные по кругу, следует затягивать крест-накрест и также постепенно.

Следует особо тщательно выбирать крепежные детали для крепления фланцев и крышек, прижимающих прецизионные подшипники шпиндельных узлов. Перекосы резьбы или торцов винтов и зенковок под головки винтов приводят к деформации фланцев и крышек и, как следствие, к перекосу самого подшипника. Большое значение в этих случаях приобретает также равномерность затяжки.

Концы винтов и шпилек должны выступать над гайкой не более чем на 0,5 диаметра, если они могут травмировать рабочего (оператора) или обслуживающий персонал и если ухудшают внешний вид станка.

Нарезание резьбы резцами

На токарно-винторезных станках наиболее широко применяют метод нарезания наружной и внутренней резьб резцами (рис. 4.45). Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов.Резьбы треугольного профиля нарезают резцами с углом в плане при вершине ε= 60° ± 10′ для метрической резьбы и ε= 55° ± 10′ для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом ε = 59°30′. Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы).

Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14… 0,28 мм, диаметром до 48 мм — 0,17…0,34 мм, диаметром до 80 мм — 0,2…0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается.

Нарезание резьбы в отверстии производят или сразу после сверления (если к точности резьбы не предъявляют высоких требований), или после его растачивания (для точных резьб). Диаметр отверстия (мм) под резьбу

d = d-P,

где d — наружный диаметр резьбы, мм; Р — шаг резьбы, мм.

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0,2…0,4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0,1…0,02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.).

В зависимости от требований чертежа резьба может заканчиваться канавкой для выхода резца. Внутренний диаметр канавки должен быть на 0,1 …0,3 мм меньше внутреннего диаметра резьбы, а ширина канавки (мм)

b=(2…3)P.

В процессе нарезания болтов, шпилек и некоторых других деталей при отводе резца, как правило, образуется сбег резьбы.

Для более удобного и точного нарезания резьбы на торце обрабатываемой детали выполняют уступ длиной 2…3 мм, диаметр которого равен внутреннему диаметру резьбы. По этому уступу определяют последний проход резца, после окончания нарезания резьбы уступ срезают.

Точность резьбы во многом зависит от правильной установки резца относительно линии центров. Для того чтобы установить резец по биссектрисе угла профиля резьбы перпендикулярно к оси обрабатываемой детали, используют шаблон, который устанавливают на ранее обработанной поверхности детали вдоль линии центров станка. Профиль резца совмещают с профилем шаблона и проверяют правильность установки резца по просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка.

На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0,05…0,2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0,1…0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3…6, а чистовых — 3.

Как нарезать внутренние шлицы

#1 andreykachinskiy

- Имя: Андрей

- Сфера деятельности: Конструирование

Зарегистрирован

3 сообщений

Имеется вал длиной 1150 мм, нужно нарезать внутренние прямобочные шлицы длиной 70 мм в отв. диаметром 70 мм, предусмотрена канавка для выхода инструмента. Подскажите станок, токарный или фрезерный, как я понимаю (в долбежный не помещается), инструмент и оснастку, литературу для для выбора и расчета инструмента и оснастки.

#2 Шум

- Имя: Павел

Сфера деятельности: Информационные технологии

Зарегистрирован

54 сообщений

Нужен поперечно-строгальный станок, достаточно большой. С такой же большой делительной головкой, чтобы вал в отверстие её шпинделя прошел.

- Город Якутск

Имя: Александр Габышев

Сфера деятельности: Прочее

Зарегистрирован

162 сообщений

а покороче железку выточить и приварить к валу не получится?

#4 andreykachinskiy

- Имя: Андрей

Сфера деятельности: Конструирование

Зарегистрирован

3 сообщений

Вообще, это шнек. Сборный вариант рассматривается, но это скорее всего из трёх частей и не желательно. Кроме поперечно-строгального станка, есть еще какие-нибудь варианты?

Сфера деятельности: Конструирование

Разновидности и сферы применения метчиков

Нарезание внутренней резьбы может выполняться вручную или с использованием станков различного типа (сверлильных, токарных и др.). Рабочими инструментами, которые выполняют основную работу по нарезанию внутренней резьбы, являются машинно-ручные или машинные метчики.

На различные виды метчики делят в зависимости от целого ряда параметров. Общепринятыми считаются следующие принципы классификации метчиков.

- По способу приведения во вращение различают машинно-ручные и машинные метчики, при помощи которых осуществляется нарезка внутренней резьбы. Машинно-ручные метчики, оснащенные квадратным хвостовиком, используют в комплекте со специальным приспособлением с двумя ручками (это так называемый вороток, держатель метчиков). При помощи такого приспособления метчик приводится во вращение и нарезает резьбу. Нарезка резьбы метчиком машинного типа осуществляется на металлорежущих станках различного типа, в патроне которых такой инструмент и фиксируется.

- По способу, которым нарезают внутреннюю резьбу, различают универсальные (проходные) и комплектные метчики. Рабочая часть первых разделена на несколько участков, каждый из которых отличается от остальных своими геометрическими параметрами. Участок рабочей части, который первым начинает взаимодействовать с обрабатываемой поверхностью, выполняет черновую обработку, второй – промежуточную, а третий, расположенный ближе к хвостовику, – чистовую. Для нарезки резьбы комплектными метчиками требуется использование нескольких инструментов. Так, если комплект состоит из трех метчиков, то первый из них предназначен для выполнения черновой обработки, второй – для промежуточной, третий – для финишной. Как правило, комплект метчиков для нарезания резьбы определенного диаметра включает в себя три инструмента, но в отдельных случаях, когда обработке подвергаются изделия, изготовленные из особо твердого материала, могут использоваться наборы, состоящие из пяти инструментов.

- По типу отверстия, на внутренней поверхности которого необходимо нарезать резьбу, различают метчики для сквозных и глухих отверстий. Инструмент для обработки сквозных отверстий характеризуется удлиненным конусным кончиком (заходом), который плавно переходит в рабочую часть. Такую конструкцию чаще всего имеют метчики универсального типа. Процесс нарезания внутренней резьбы в глухих отверстиях осуществляется метчиками, конусный кончик которых срезан и выполняет функцию простейшей фрезы. Такая конструкция метчика позволяет нарезать с его помощью резьбу на всю глубину глухого отверстия. Для нарезания резьбы данного типа, как правило, используется комплект метчиков, приводимых во вращение вручную, при помощи воротка.

- По конструкции рабочей части метчики могут быть с прямыми, винтовыми или укороченными стружкоотводящими канавками. Следует иметь в виду, что использовать метчики с канавками различного типа можно для нарезания резьбы в изделиях из относительно мягких материалов – углеродистых, низколегированных стальных сплавов и др. Если же резьбу необходимо нарезать в деталях, изготовленных из очень твердых или вязких материалов (нержавеющих, жаропрочных сталей и др.), то для этих целей используют метчики, режущие элементы которых располагаются в шахматном порядке.

Хороший метчик сделан из качественной инструментальной стали, выглядит аккуратно и имеет ровно проточенные витки и канавки

Метчики, как правило, применяются для нарезания метрической резьбы, но есть инструменты, с помощью которых нарезают трубную и дюймовую внутреннюю резьбу. Кроме того, различаются метчики и по форме своей рабочей поверхности, которая может быть цилиндрической или конической.

Рекомендуемые предприятия в Московской области

рекомендуем

ООО «ПРОФТЕХСТАНДАРТ»

Московская обл., Мытищинский район, д. Красная Горка, ул. Школьная, д. 38

Рейтинг по отзывам: (5.0)

Стаж (лет): 7 Сотрудников: 40 Площадь (м²): 3000 Станков: ?

рекомендуем

ООО «Оксиджен Акустик»

Московская обл., г. Москва, г. Зеленоград, Панфиловский пр., д. 10, корп. 1

Рейтинг по отзывам: (0.0)

Стаж (лет): 5 Сотрудников: ? Площадь (м²): ? Станков: ?

рекомендуем

ИП Алешина Е. А.

Московская обл., р. п. Нахабино, ул. Советская, д. 97

Рейтинг по отзывам: (0.0)

Стаж (лет): Сотрудников: ? Площадь (м²): ? Станков: ?

«Не нашли подходящего исполнителя? Разместите заказна портале и получайте предложения от предприятий уже сегодня.Это бесплатно и не займет много времени»

Разместить заказ

Выбор оборудования и инструмента

Нарезка выполняется на станках:

- фрезерных;

- строгальных;

- долбежных;

- токарных;

- протяжных.

Затем детали подвергают шлифовке на шлифовальных станках.

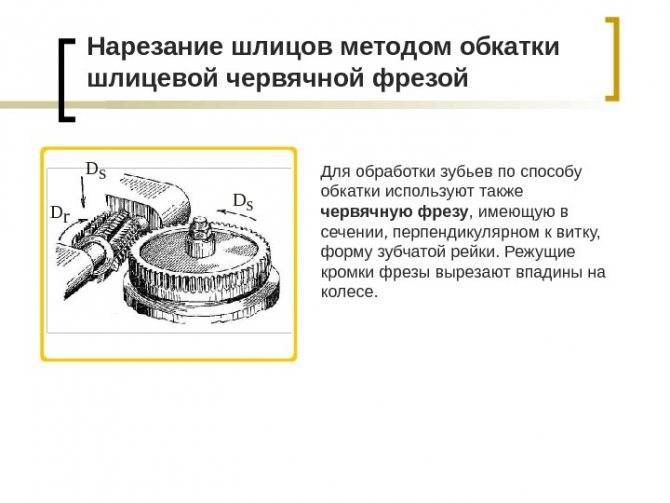

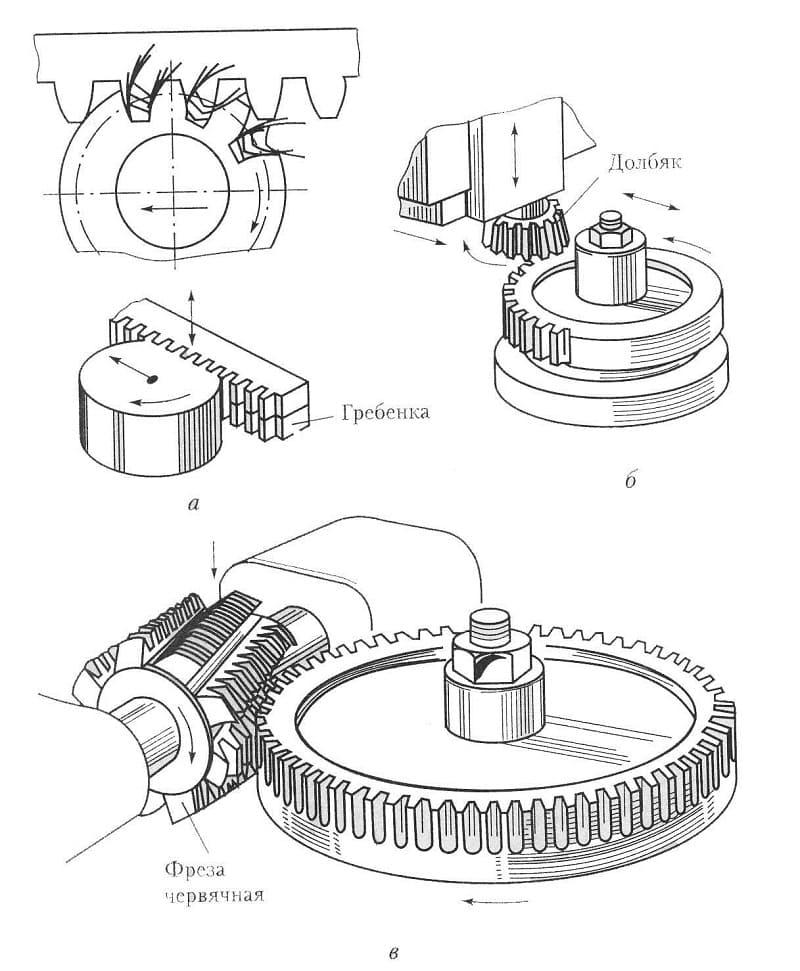

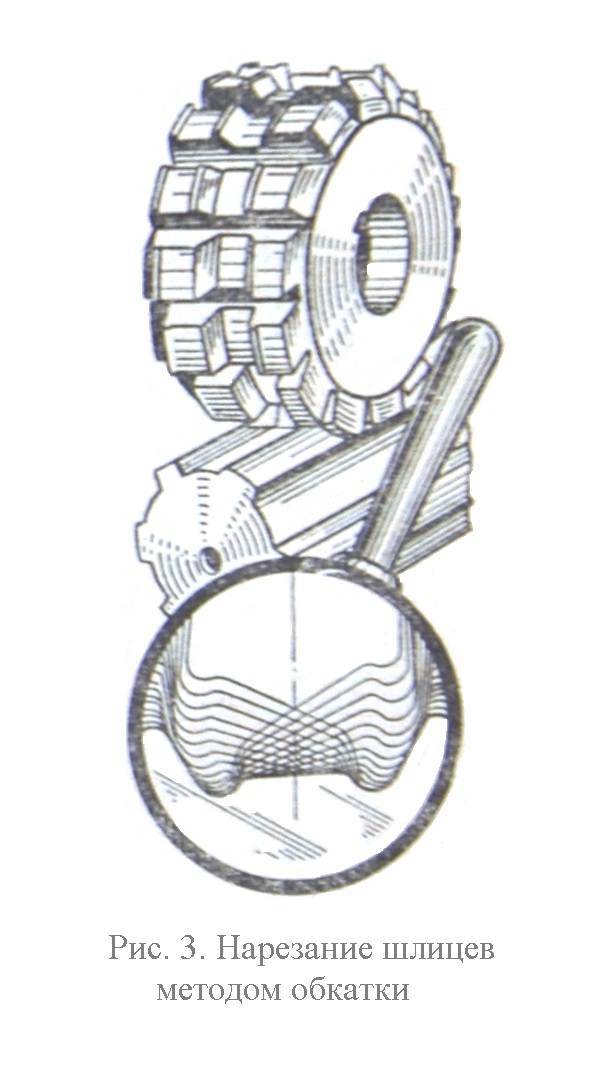

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

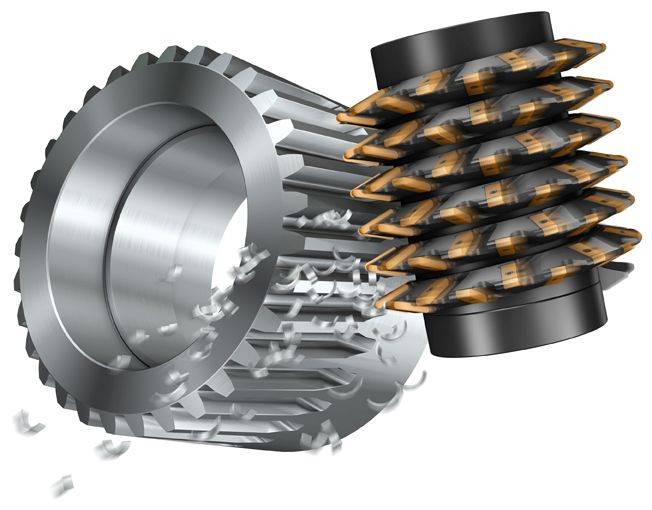

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

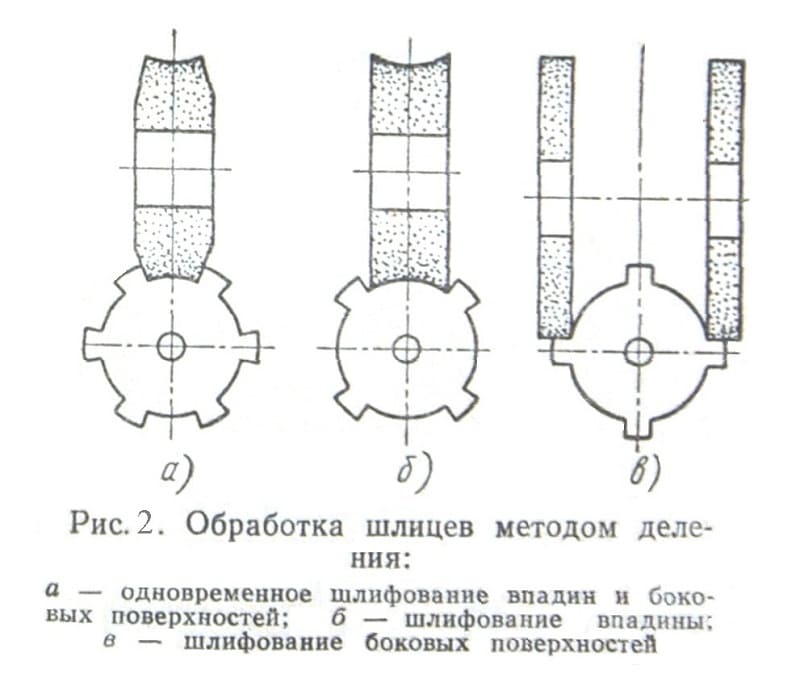

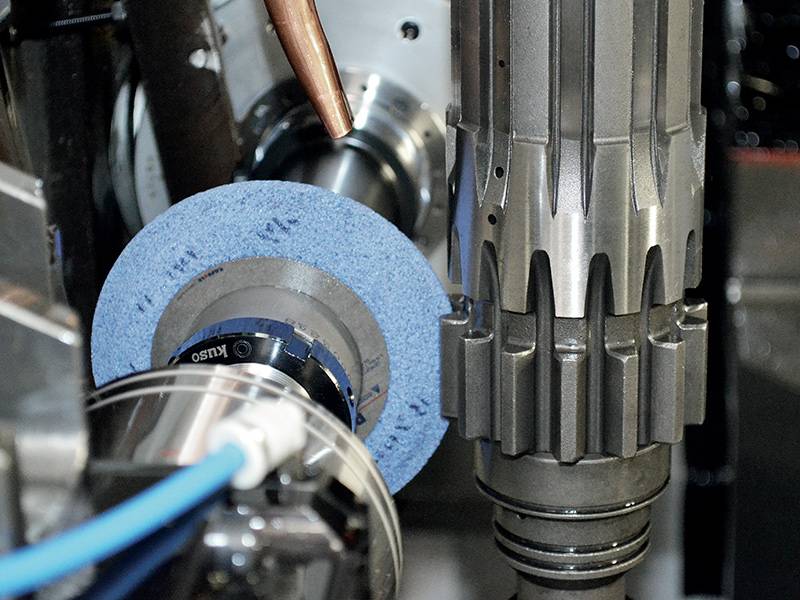

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

- фасонный круг;

- дисковый круг;

- конический круг.

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.

Оборудование для протягивания

Инструменты

Шлицевая протяжка для изготовления шлицевых отверстий может иметь определенное количество резцов разной конфигурации. Этот факт позволил разделить инструмент на такие виды:

- с количеством шлицов 6, 8 и 10 (шести-, восьми- и десятишлицевые);

- острошлицевые;

- эвольвентные.

| Назначение | Вид | Номер ГОСТ |

|---|---|---|

| Для обработки отверстий шлицевых, гранных, цилиндрических | – | 28442-92 |

| Для обработки отверстий с прямобочным профилем | шестишлицевых | 25969-83; 25970-83 |

| восьмишлицевых | 24820-81; 24821-81; 25971-83; 25972-83 | |

| десятишлицевых | 24822-81; 24823-81; 25973-83; 25974-83; 28046-89; 28047-89 | |

| Для обработки отверстий с эвольвентным профилем, включая исполнение с навертным хвостовиком сечением в мм | 12÷14 | 25157-80 |

| 15÷90 | 25158-82; 25159-82 | |

| 45÷90 | 25160-82 | |

| 50÷120 | 28048-89; Р 50035-92 | |

| 55÷130 | 28050-89; Р 50037-92; Р 50038-92 | |

| 70÷90 | 25161-82 | |

| 70÷130 | 28051-89 | |

| 90÷120 | 28049-89; Р 50035-92 |

Этот инструмент работает на растяжение, поэтому подача при протягивании отсутствует. Движение вращательное или поступательное.

Различают шлицевые протяжки по длине, конструкции, форме зубьев. Это зависит от схемы резания. Они могут предназначаться для изготовления отверстий разной формы. Соответственно, для этих целей может понадобиться, например, круглая протяжка, протяжка квадратная или другой формы. Особенностью является наличие нескольких ступеней по длине с разными по величине подъемами на зуб. Это связано с величиной срезаемого слоя. Проектирование изделия – процесс трудоемкий, впрочем, как и выбор материала, да и процесс изготовления тоже не из легких. Требует определенного объема знаний и навыков. Поэтому протяжки шлицевые стоят довольно дорого. Этот факт определил выбор производства, где такой инструмент применяется: серийное, многосерийное, массовое.

Станки

Чаще всего в компаниях по производству деталей с помощью протяжек шлицевых работы выполняют на станках вертикально- и горизонтально-протяжных, непрерывной подачи заготовок и с числовым программным управлением. При этом выбор марки станка осуществляют с учетом величины тяговой силы и длины хода, указываемых в паспортных данных соответственно в кН и мм. Производительным считается станок с показателями, находящимися в пределах 100÷1000 кН и 1200÷2000 мм.

На видео показан процесс протягивания:

Нарезка шлицов в домашних условиях

Выполнить нарезание пазов на валу в домашних условиях затруднительно, так как такой технологический процесс требует использования станков с высокой точностью. Тем не менее в сети часто встречается вопрос как нарезать шлицы болгаркой на валу или сорвана шляпка болтов. Такие операции вполне по силам выполнить самостоятельно с использованием минимума инструмента и навыков. В тех случаях, когда требуется нарезка шлицов на полуоси автомобиля, необходимо закрепить изделие в тисках, разметить места будущих пазов и произвести нарезку с помощью болгарки. Восстановление шлицевого соединения привода таким методом не рекомендуется, по причине возникновения люфта между сопряженными деталями. Но если нет другого способа совершить ремонт, следует удерживать болгарку в неподвижном состоянии, чтобы не повредить пазы.

Часто встречается вопрос как сделать длинный шлицевой вал. В первую очередь необходимо подобрать вал с уже имеющимся шлицевым соединением и заготовку, на котором будет выполняться резка пазов. Затем необходимо наварить торец одного вала к другому. Получившуюся заготовку закрепляют в патроне фрезерного, долбежного, строгального или протяжного станков и выполняют нарезку.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

ПРИЛОЖЕНИЕ. ДОПУСКИ И ПОСАДКИ ДЛЯ ЭВОЛЬВЕНТНЫХ ЗУБЧАТЫХ СОЕДИНЕНИЙ

Гост 1139-80. основные нормы взаимозаменяемости. соединения шлицевые прямобочные. размеры и допуски (с изменениями n 1, 2)

ПРИЛОЖЕНИЕ

1. Устанавливаются три предела отклонений ширины впадин отверстия и толщины зубьев вала:

а) предельное суммарное отклонение (нижнее для ширины впадин отверстия и верхнее для толщины зубьев вала), определяющее соответственно толщину зубьев или ширину впадин комплексных калибров (пробки и кольца);

б) предельные отклонения (верхнее и нижнее) одного размера ширины впадин (для отверстия) или толщины зубьев (для вала).Примечания:

1. Отклонения ширины впадин отверстия и толщины зубьев вала отсчитываются от общего номинального размера:

2. Разность между предельным отклонением по комплексному калибру и верхним отклонением толщины зуба вала (или соответственно нижним отклонением ширины впадины отверстия) компенсирует ошибки профиля и расположения зубьев.Валы считаются годными, если комплексный калибр-кольцо проходит и толщина зуба не выходит за установленный нижний предел.Отверстия считаются годными, если комплексный калибр-пробка проходит и ширина впадины не выходит за установленный верхний предел.Верхнее отклонение толщины зуба и нижнее отклонение ширины впадины — ориентировочные.

2. Предельное отклонение ширины впадин отверстия по комплексному калибру устанавливается равным нулю, т.е. разные посадки по осуществляются по системе отверстия. Поля допусков ширины впадин отверстия и их обозначения устанавливаются следующие:

Таблица 1

| Модуль | Обозначение полей допусков отверстий | ||

| Предельное отклонение, мк | |||

| 1 и 1,5 | +45 | +70 | +100 |

| +20 | +30 | +40 | |

| 2-3,5 | +55 | +85 | +125 |

| +25 | +35 | +45 | |

| 5 и 7 | +65 | +100 | +150 |

| +30 | +40 | +50 | |

| 10 | +80 | +120 | +180 |

| +40 | +50 | +60 |

3. Поля допусков толщины зубьев вала устанавливаются следующие:

Таблица 2

| Модуль | Обозначение полей допусков валов | ||||

| Предельное отклонение, мк | |||||

| 1 и 1,5 | +45 | +20 | +70 | +30 | -30 |

| +25 | -20 | +40 | -30 | -60 | |

| -25 | -45 | -40 | -70 | -120 | |

| 2-3,5 | +55 | +25 | +85 | +35 | -35 |

| +30 | -25 | +50 | -35 | -70 | |

| -30 | -55 | -50 | -85 | -150 | |

| 5 и 7 | +65 | +30 | +100 | +40 | -40 |

| +35 | -30 | +60 | -40 | -80 | |

| -35 | -65 | -60 | -100 | -180 | |

| 10 | +80 | +40 | +120 | +50 | -50 |

| +40 | -40 | +70 | -50 | -110 | |

| -40 | -80 | -70 | -120 | -230 |

4. При центрировании по предельные отклонения наружного диаметра вала и отверстия должны назначаться по стандартам на посадки гладких цилиндрических поверхностей в системе отверстия. Рекомендуются следующие посадки:

; ; ; ; ; ; ; .

Посадки по при центрировании по рекомендуются:

и .

5. Предельные отклонения нецентрирующих диаметров и устанавливаются следующие (если по условиям обработки не требуется большая точность):

| по (ОСТ 1013) или (ОСТ 1014); |

| по (ОСТ 1013), (ОСТ НКМ 1017) или (ОСТ 1014). |

6. Обозначения отверстий, валов и их соединений при допусках по табл.1 и 2 должны содержать: буквы «Эв», номинальный диаметр соединения, модуль, число зубьев и обозначения полей допусков размеров и при центрировании по или размера при центрировании по .Примеры:Обозначение соединения диаметром 50 мм, с модулем 2,5 числом зубьев 18, с центрированием по и посадкой по и по :

Эв.502,518 То же, при центрировании по :

Эв

.502,518 Обозначение отверстия того же соединения при центрировании по :

Эв.502,518 .

То же, вала:

Эв.502,518 .