Маркировка и свойства

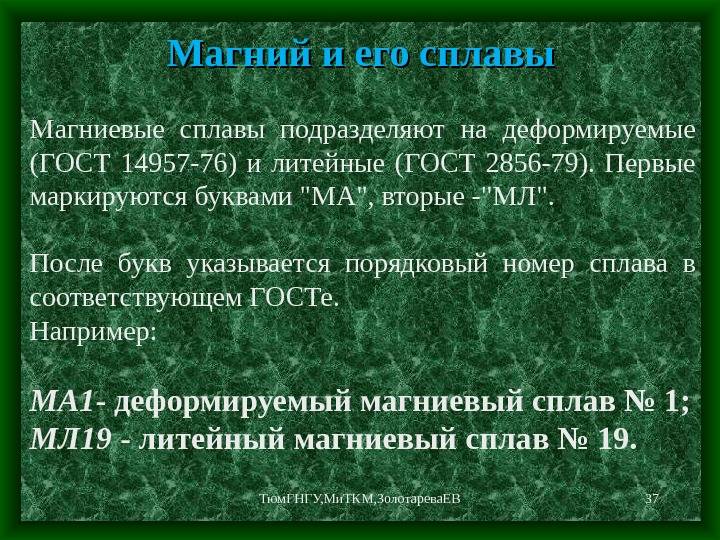

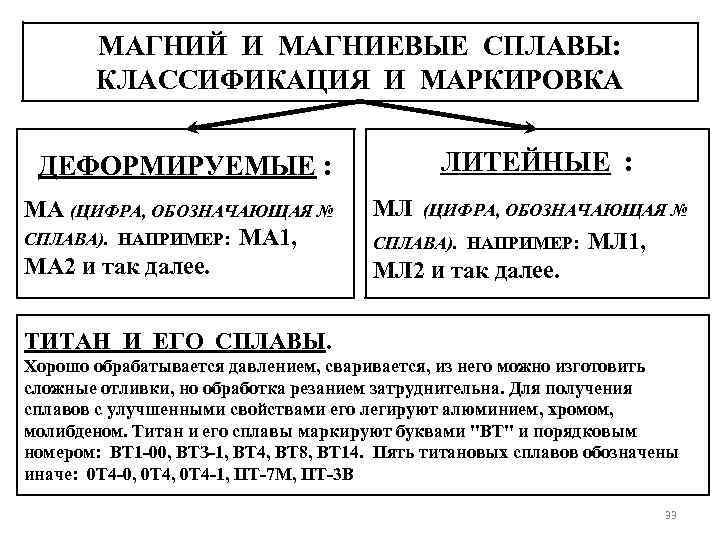

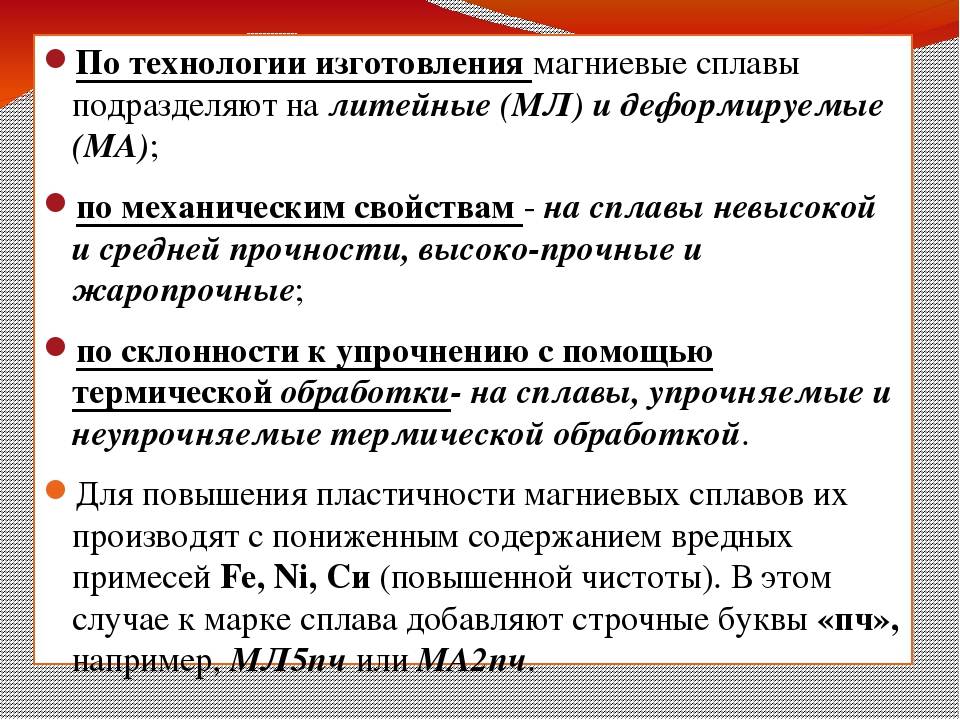

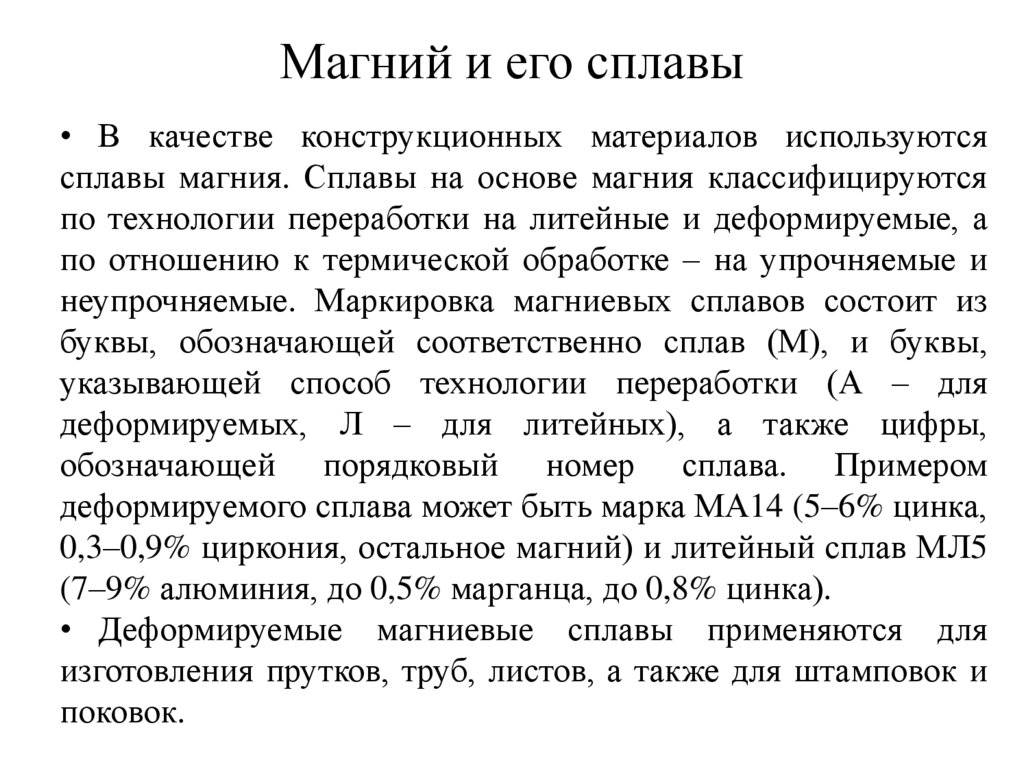

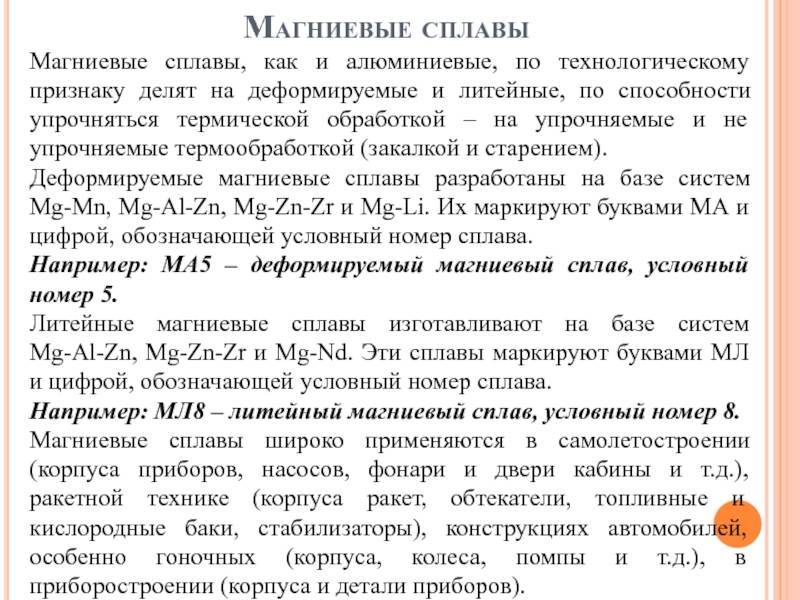

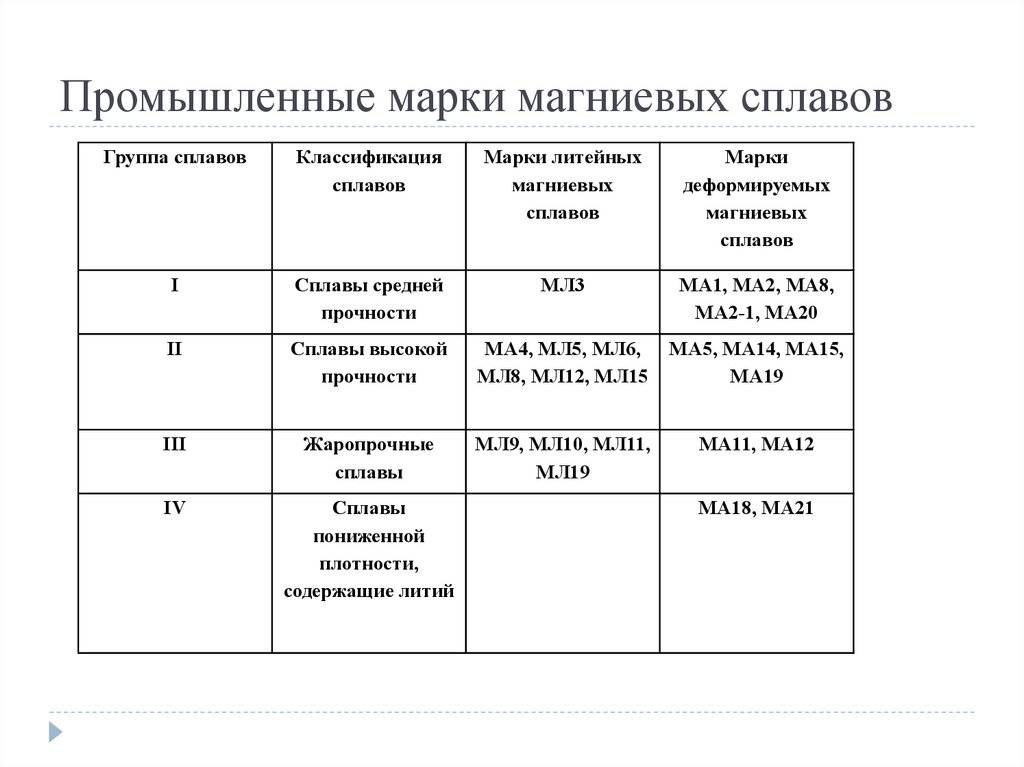

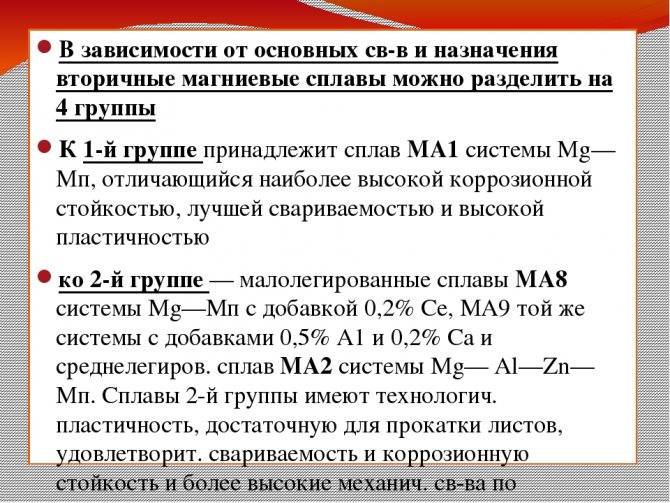

Отечественная промышленность маркирует магниевые сплавы на основе двухбуквенной маркировки с дополнительными цифрами:

- литейные — МЛ1 – МЛ20;

- деформируемые — МА1 – МА19;

- жаропрочные магниевые сплавы ВМЛ1 – ВМЛ2.

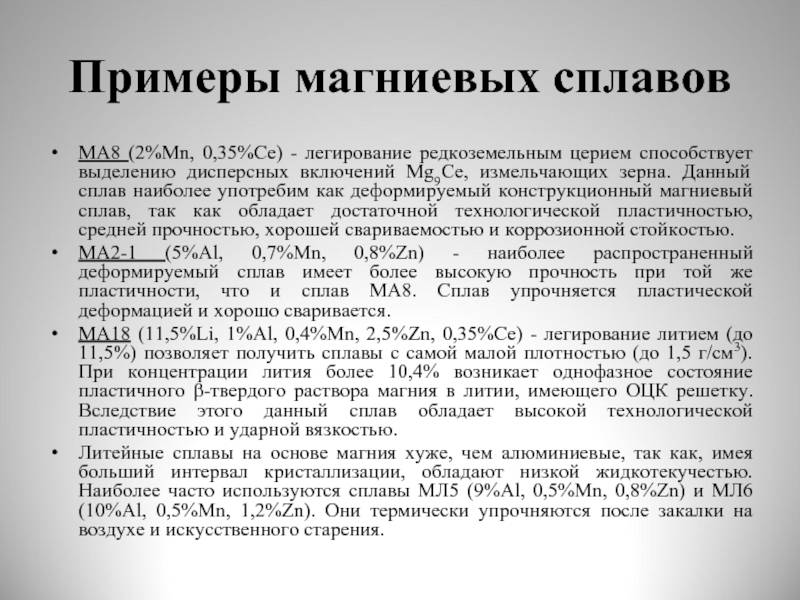

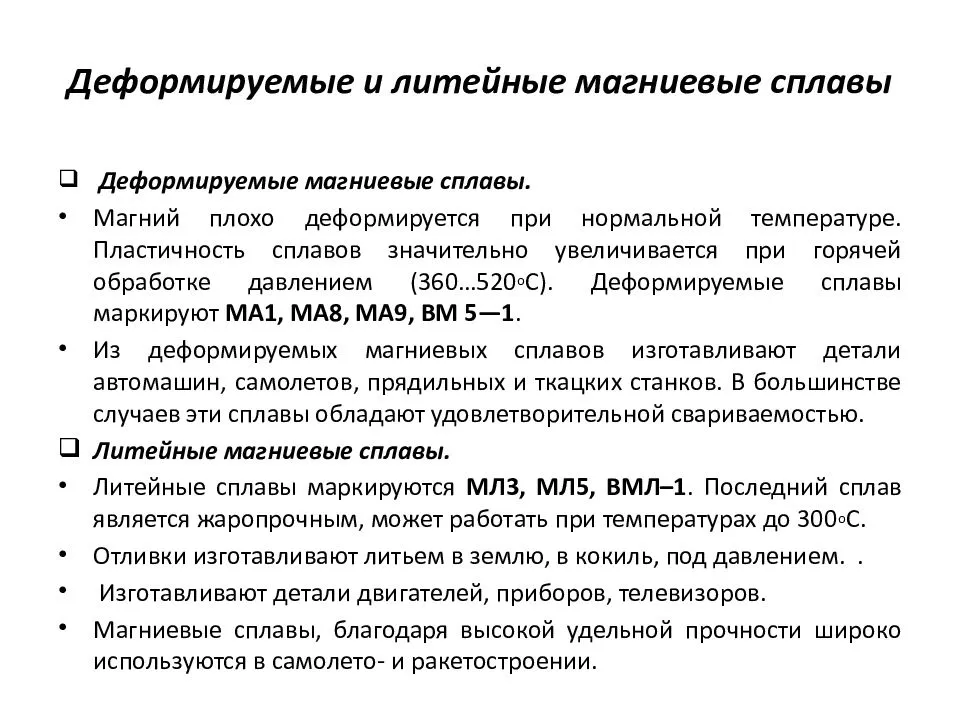

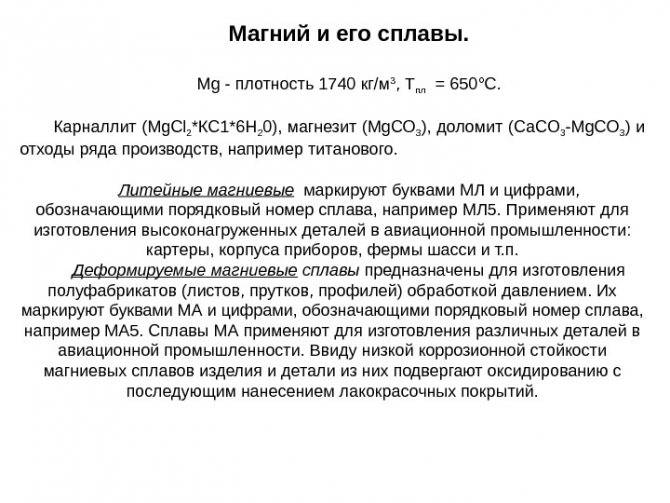

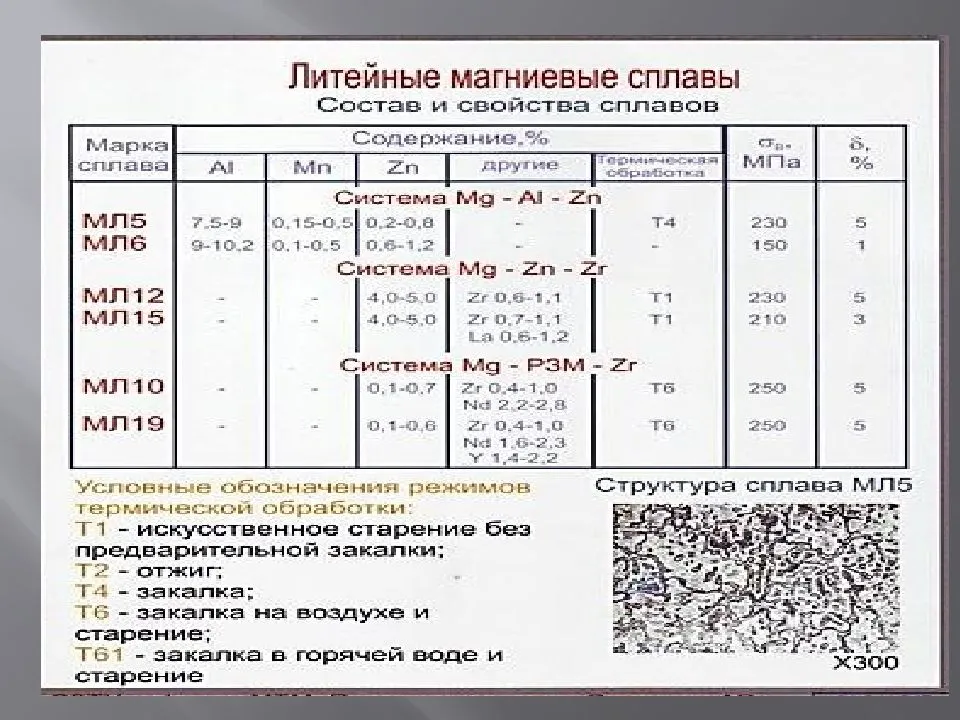

Литейные сплавы производятся в большинстве на основе системы Mg – Al – Zn, которая представляет собой твердый раствор алюминия и цинка в магнии. Наилучшими литейными свойствами обладают такие виды растворов, как марки МЛ4 – МЛ6. Данные сплавы обладают высокой текучестью, малой усадкой и не склонны к образованию раковин. Такие характеристики позволяют применять указанные марки при точном литье заготовок любых форм и габаритов.

Жаропрочные сплавы, к которым относятся также марки МЛ9 – МЛ14, способны длительное время выдерживать температуру до 350 ˚С и кратковременно до 400 ˚С. В основе состава система Mg – Zn с добавкой циркония. Кроме жаропрочности, данные сплавы хорошо выдерживают статические и усталостные нагрузки.

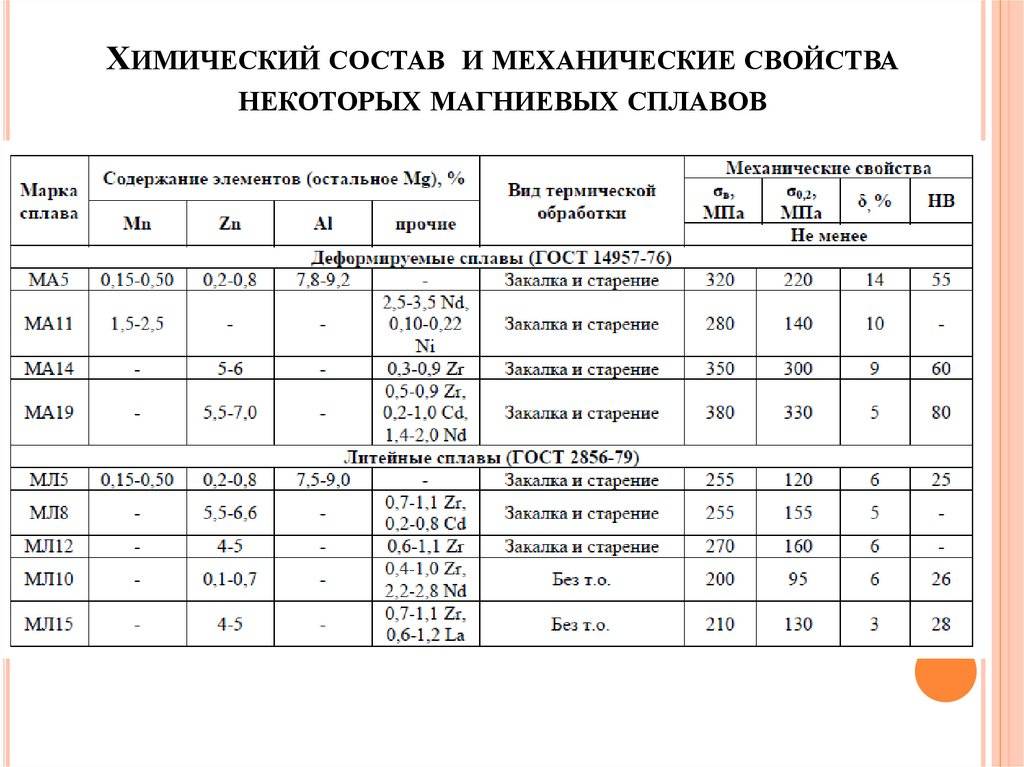

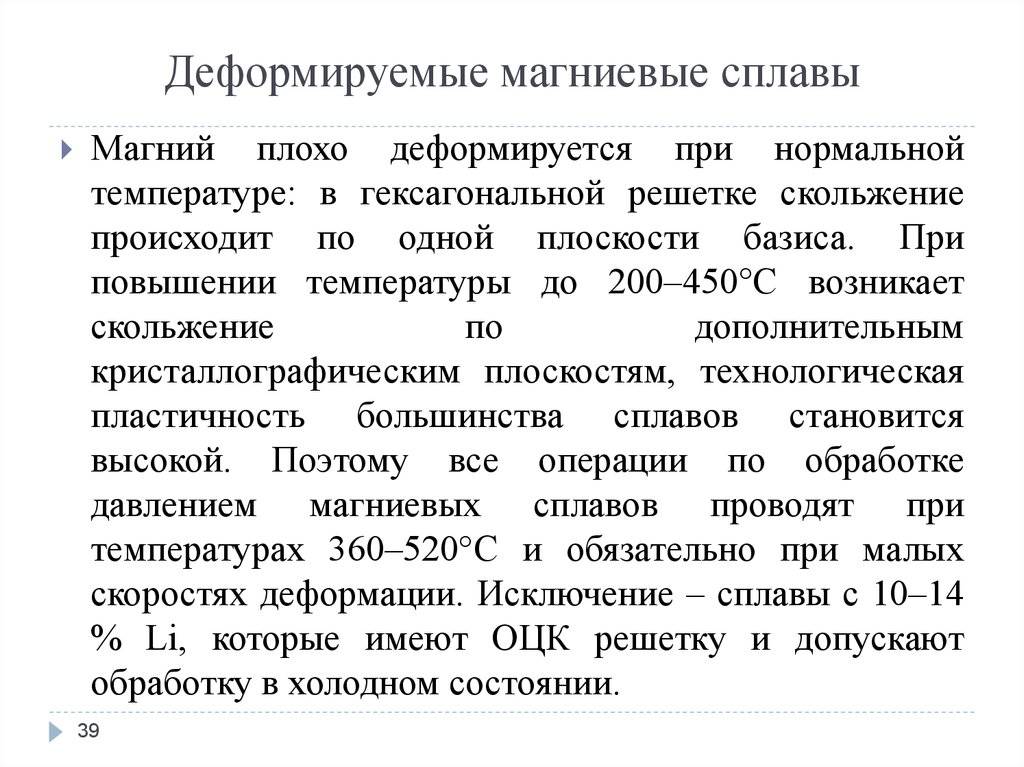

Деформированные сплавы производят на основе систем Mg – Al, Mg – Zn, Mg – Mn. Алюминий и цинк способствуют повышению пластичности и позволяют производить с отливками такие действия давлением, как ковка, прессовка, штамповка, а также холодная и горячая прокатка.

Как и литейные, деформируемые дополнительно легируют редкоземельными металлами, однако здесь нашли также и другие материалы. К ним можно отнести кадмий и серебро, которые повышают прочность при одновременном увеличении пластичности.

Марки МА11 — МА12 деформируемых магниевых сплавов относятся к жаростойким материалам, как и аналогичные литейные.

Сплавы МА14 и МА19 характерны тем, что не допускают применение сварки при дальнейшем применении, в отличие от большинства остальных составов.

Литейные свойства сплавов

Наилучшими литейными свойствами среди продуктов этих трех групп обладают алюминий-магниевые сплавы. Они относятся к классу высокопрочных материалов (до 220 МПа), поэтому являются оптимальным вариантом для изготовления деталей двигателей самолетов, автомобилей и другой техники, работающей в условиях механических и температурных нагрузок.

Для повышения прочностных характеристик алюминиево-магниевые сплавы легируют и другими элементами. А вот присутствие примесей железа и меди нежелательно, так как эти элементы оказывают отрицательное влияние на свариваемость и коррозионную стойкость сплавов.

Литейные магниевые сплавы приготавливаются в различных типах плавильных печей: в отражательных, в тигельных с газовым, нефтяным либо электрическим нагревом или в тигельных индукционных установках.

Для предотвращения горения в процессе плавки и при литье используются специальные флюсы и присадки. Отливки получают путем литья в песчаные, гипсовые и оболочковые формы, под давлением и с использованием выплавляемых моделей.

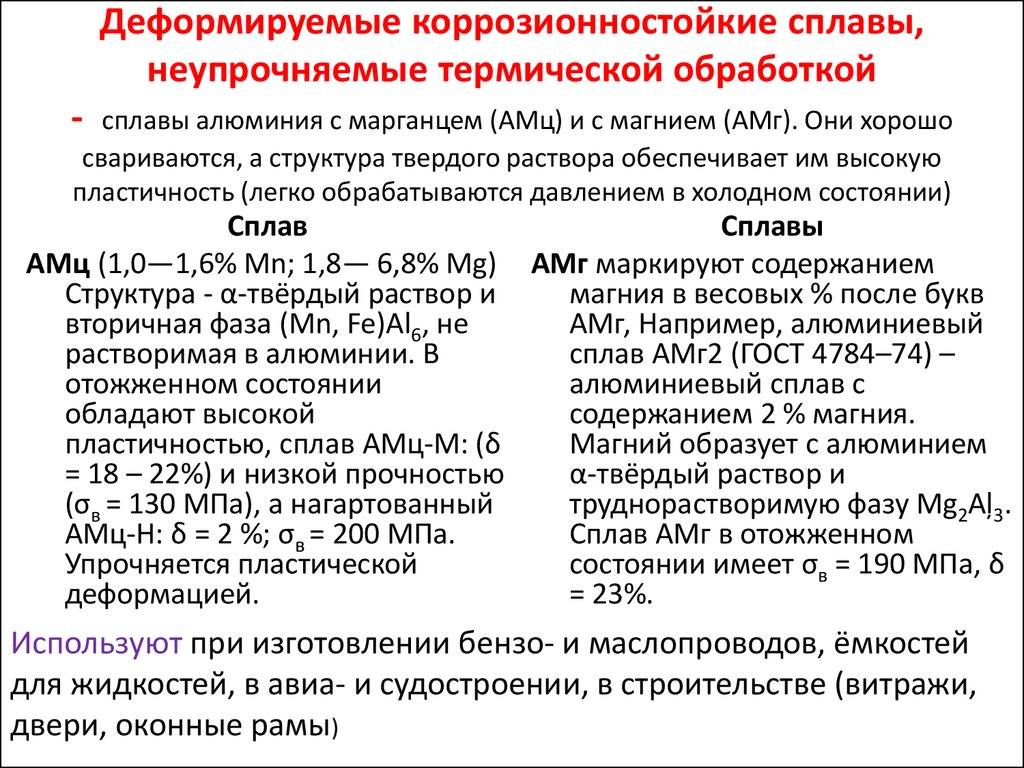

Классификация и маркировка сплавов магния

Классификация основных сплавов магния приведена на рис. 3.5 Эта классификация практически полностью отражает все группы сплавов магния, используемых в настоящее время.

| Сплавы на основе магния |

| Деформируемые |

| Литейные |

| Конструкционные специальные |

| Конструкционные общего назначения |

Рис.3.5. Классификация сплавов на основе магния

Чистый магний из-за низких механических свойств как конструкционный материал практически не применяют. В зависимости от чистоты его используют в пиротехнике, в химической промышленности (как катализатор), в металлургии различных металлов и сплавов (как раскислитель, восстановитель и легирующий элемент).

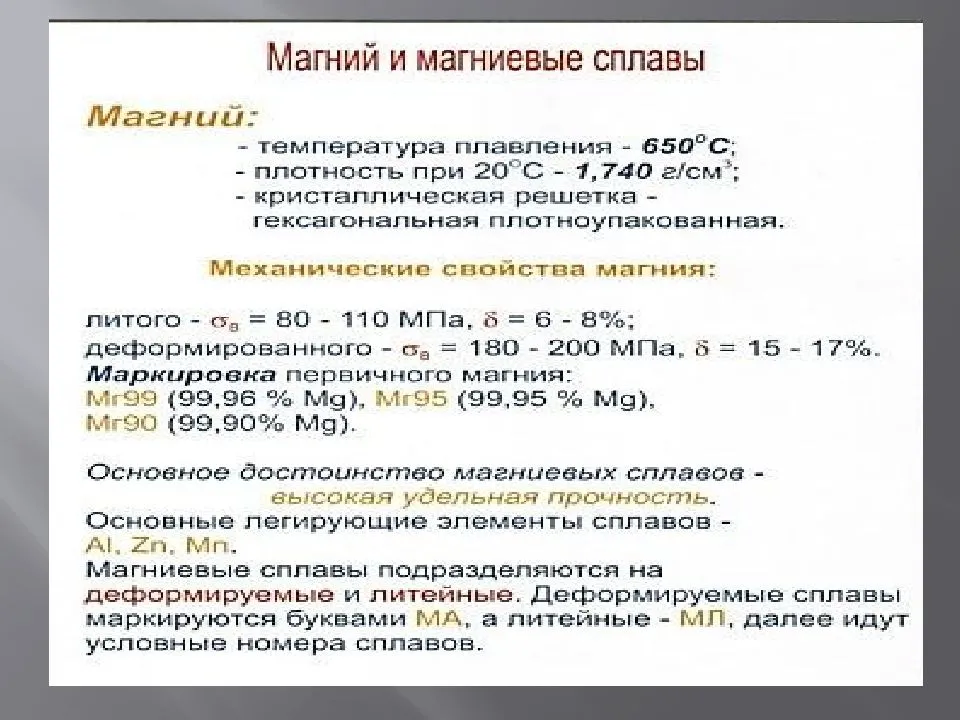

Суммарное число контролируемых примесей (fe, Si, Ni, cu) определяет марку магния . Маркируют технический магний двубуквенным символом Мг, затем идет цифра, указывающая содержание магния с точностью до сотых долей процента. Например, магний марки Мг96 содержит магния 99,96%, а остальное – контролируемые примеси. Для промышленности установлены следующие марки магния: Мг96, Мг95, Мг90. В определенных случаях используют особо чистый магний марки Мг9999.

Основными легирующими элементами магниевых сплавов являются Al, Zn, и Mn. Однако они в маркировке не отражаются и все магниевые сплавы маркируют буквой М. За ней ставиться буква А или Л в зависимости от принадлежности сплава к деформируемым или литейным. Далее без пропуска следует цифра, обозначающая порядковый номер сплава.

Маркировка магниевых сплавов будет выглядеть следующим образом: для деформируемых – МА1,МА5,МА15,МА21;для литейных – МЛ4, МЛ12, МЛ17, МЛ19.

По составу деформируемые и литейные сплавы магния практически идентичны и отличаются только содержанием примесей. В зависимости от чистоты этих сплавов к марке добавляют строчные буквы пч (сплав повышенной чистоты), например: МЛ5пчилиМа5пч.

Глава 4. КЛАССИФИКАЦИЯ И МАРКИРОВКА СТАЛЕЙ

И СПЛАВОВ С ОСОБЫМИ ФИЗИЧЕСКИМИ

Свойствами

Стали и сплавы с особыми физическими свойствами относятся к классу прецизионных и характеризуются точным химическим составом, отсутствием вредных примесей и неметаллических включений. Они, как правило, имеют заданную, созданную специальными деформационными и тепловыми обработками, структуру. Все это позволяет достигнуть определенных, нормируемых параметров сплавов, которые должны быть стабильными и обеспечивать надежность материалов в течение всего жизненного цикла изделия .

На рис. 4.1 представлена классификация сталей и сплавов с особыми физическими свойствами, в которой в зависимости от задаваемых свойств все материалы подразделяются на соответствующие классы.

В маркировке этих материалов единой системы нет. Определенная группа материалов на основе сталей и цветных сплавов маркируется в соответствии с правилами, изложенными в соответствующих разделах данного пособия. Это главным образом относится к металлическим материалам с особыми электрическими, тепловыми и упругими свойствами.

Для магнитных металлических материалов в зависимости от класса имеются свои особенности маркировки.

И чем же наш герой не металл?

Некоторые характеристики магния:

| Свойство металла | Данные |

| Атомная масса | 24,304 г/моль |

| Степени окисления | 0; +2 |

| Плотность | 1,74 г/см3 |

| Температура плавления | 650оС |

| Теплопроводность | (300 K) 156 Вт/(м·К) |

| Температура кипения | 1090 оС |

| Ковалентный радиус | 136 пм |

| Радиус иона | 66 (+2e) пм |

| Электроотрицательность | 1,31 (шкала Полинга) |

| Электродный потенциал | −2,37 В |

| Степени окисления | 0; +2 |

| Энергия ионизации (первый электрон) | 737,3 (7,64) кДж/моль (эВ) |

Химия магниевых реакций

Вспомним школьные годы. Немного химии во время карантина не повредит.

Рекомендуем: УРАН — металл для мира и войны

Итак, химические свойства нашего героя:

- К щелочам огненный металл равнодушен (сами такие, к щелочноземельным металлам относимся). В реакции со щелочами не вступает.

- Зато во взаимодействие с кислотами вступает охотно, даже бурно, с выделением водорода.

- На воздухе магний реагирует с кислородом воздуха, покрывается оксидной пленкой. Эта «одежка» защищает металл от дальнейшего окисления. Но влажная атмосфера разрушает нашего «горячего» героя. Потому его и не хранят во влажных помещениях.

Как он горит!

Немного найдется металлов, горящих на воздухе, и наш герой — один из них. Подожгите магниевую стружку, и вспыхнет яркий, жгучий огонь. Еще бы не жгучий, его температура более 3000 градусов. Только не зажигайте магний на песке. Металл прореагирует с диоксидом кремния в песке, и будет гореть веселее. Потому затушить «магниевый» пожар песочком не получится.

Порошок магния

Горящий магний можно использовать как факел в темноте. Пара грамм магния — и даже в самую черную ночь все будет видно в радиусе 5-7 метров.

Не увлекайтесь зрелищем горящего металла. Такой яркий свет запросто повредит сетчатку глаза.

Подожгите металл в луже, и увидите мощную вспышку. Здесь образуется гидроксид магния (Mg(OH)2) и водород, который многократно усилит мощность огня.

Печально: в 1937 году дирижабль «Гинденбург», наполненный водородом, загорелся. Погибла треть пассажиров. Эта трагедия поставила крест на дирижаблях, как виде воздушного транспорта.

Кстати, головная боль пожарных — магний нельзя тушить водой. От этого огонь разгорится еще больше. Углекислотный огнетушитель тоже не вариант, ведь наш необыкновенный герой в присутствии углекислого газа хорошо горит, образуя уголь и оксид магния:

2Мg + CO2 = C + 2MgO

4. Модификация магниевых сплавов и их дегазация

Модификацию сплавов на основе магния применяют для уменьшения структуры и повышения механических свойств. Такие сплавы как МЛЗ, МЛ4, МЛ5 и МЛ6 модифицируют при помощи перегрева расплава из которого изготовляют сплав, обрабатывают его хлорным железом, обрабатывают углеродосодержащими веществами.

Рассмотрим процесс модификации перегревом. После рафинирования сплав нагревают до 850 или 900°С и выдерживают соответственно в течение 15 – 20 или 10 – 15 минут в зависимости от примененной температуры. Недостатком этого метода будет возрастание окисляемости сплава. Возможна также модифицикация сплавов карбонатом кальция, или мелом. Во время модификации температуру сплава выдерживают около 760 – 780°С. Процесс обработки сплава занимает 5 – 8 мин и проводится до прекращения выделения пузырей на поверхности сплава. Сплав выдерживают после модификации 10 – 40 мин.

В целях повышения коррозионной стойкости и механических свойств магниевых сплавов разработано несколько способов обработки их в жидком состоянии, например способ последовательной обработки ванны жидкого сплава кальцием и гексахлорэтаном. Указанную обработку осуществляют по следующей технологии, кальций в количестве 0,1% вводят в сплав после его рафинирования при температуре 750°С. Через 10 минут после введения кальция сплав обрабатывают гексахлорэтаном при температуре 750 – 780°С. Навеску гексахлорэтана в количестве 0,07 – 0,1% от массы шихты заворачивают в алюминиевую фольгу или тонкую бумагу и помещают в тигль. По окончании реакции с поверхности сплава снимают шлак, сплав покрывают слоем флюса. Сплав в тигле подвергают кратковременному рафинированию в течение 1 – 1,5 мин. После повторного рафинирования сплав выдерживают в течение 15 минут, после чего он готов к разливке.

Последовательная обработка магниевого сплава кальцием и гексахлорэтаном повышает плотность и позволяет значительно улучшить их механические свойства.

Магниевые сплавы в процессе их плавки и разливки поглощают самое большое количество водорода по сравнению с любым из ранее рассмотренных сплавов цветных металлов. Например, если в алюминиевых сплавах содержание водорода составляет 1-5 см3 на 100 г сплава, то в магниевых сплавах количество водорода может доходить до 20-30 см3 на 100 г сплава.

Исходя из представления о методах дегазации алюминиевых сплавов, следует предположить, что магниевые сплавы можно дегазировать теми же способами, что и алюминиевые. Наиболее проверенным способом дегазации магниевых сплавов оказался метод продувки через расплав инертных газов (гелия, аргона), а также химически активных газов: хлора и азота.

Продувку сплава инертным газом проводят при температуре 740 – 750°С. Скорость продувки устанавливается такой, чтобы привести к интенсивному перемешиванию расплава без выплескивания сплава на стенки и борта печи. Время продувки для понижения содержания водорода в магниевом сплаве (до 8 – 10 см3 на 100 г сплава) составляет 30 минут. Более продолжительная дегазация сплава приводит к некоторому укрупнению зерна в структуре материала отливок.

Действие азота при дегазации магниевых сплавов аналогично действию инертного газа. Однако при прохождении пузырьков азота через сплав происходит частичное взаимодействие сплава с газом и образуется нитрид магния, что приводит к загрязнению сплава.

Получение и производство

Для изготовления сплавов используются материалы высокой чистоты, поскольку, как говорилось выше, даже мельчайшие примеси нежелательных элементов могу существенно ухудшить свойства готового продукта.

Получение сплавов магния облегчается тем, что температура плавления расплава не превосходит 700˚С. Для получения материала с требуемыми свойствами в расплав чистого магния вводят необходимое количество легирующих элементов. Газовый состав атмосферы вокруг расплава должен быть очищен от водорода, поскольку его высокая растворимость в магнии способна привести к дефектам внутренней структуры.

Общая характеристика и свойства

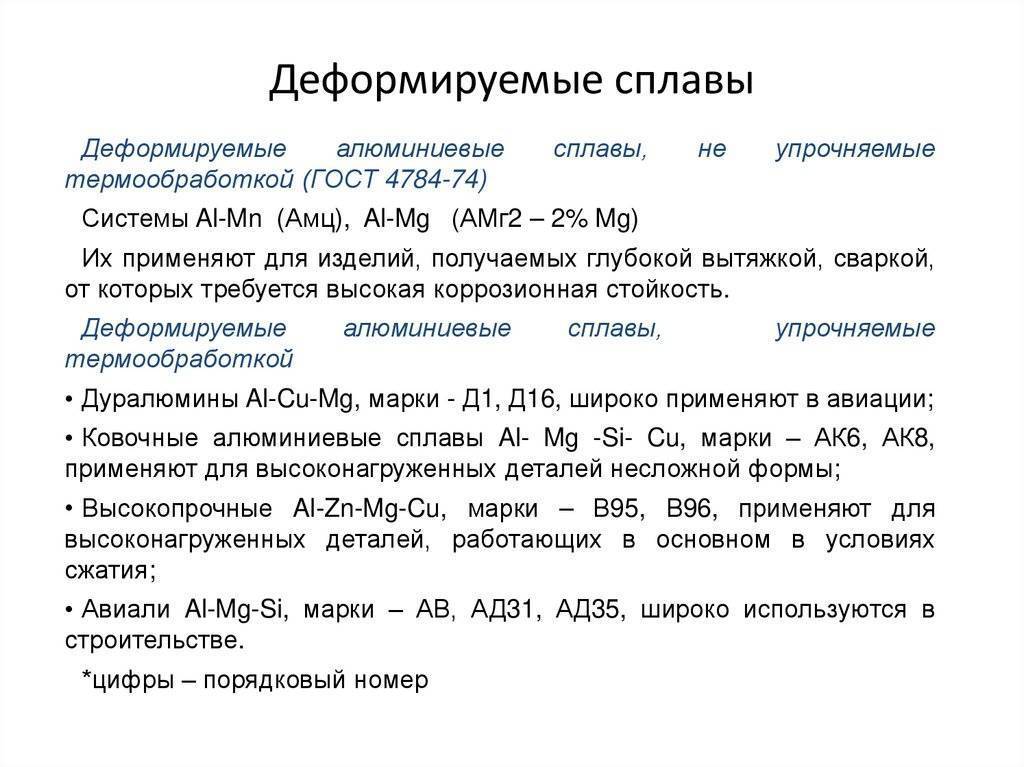

Существует довольно большое количество разновидностей литейных алюминиевых сплавов, каждый из которых обладает своими особенностями. Алюминиевый литейный сплав характеризуется следующими эксплуатационными качествами:

- Высокие литейные качества. Подобный металл довольно часто применяется для литья по форме. Высокие литейные качества позволяют создавать детали сложной формы.

- Плотность. Химический состав алюминиевых литейных сплавов определяет то, что их плотность относительно невелика. За счет этого вес получаемой конструкции относительно небольшой.

- Коррозионная стойкость также высокая. Она может снижаться за счет добавления различных легирующих элементов.

- Рассматривая свойства сплавов следует отметить и повышенную прочность, а также твердость. Эти качества достигаются путем добавления самых различных веществ.

- Высокая степень обрабатываемости. Путем литья достаточно часто получают заготовки, которые в дальнейшем доводят до готового состояния путем механической обработки на фрезерном или другом оборудовании.

В большинстве случаев к данному материалу предъявляют следующие требования:

- Хорошие литейные свойства. Именно они считаются наиболее важными при рассмотрении алюминиевых сплавов данной группы. Чем менее выражены литейные качества, тем хуже раствор заполняет созданную форму. Литейные свойства могут определяться самыми различными методами.

- Небольшая усадка. Процесс усадки практически неизбежен при литье по форме. Однако некоторые составы более склонны к образованию раковин и других дефектов при литье, другие меньше. Чем меньше усадка, тем более качественным получается изделие.

- Высокая жидкотекучесть. Если созданная форма для литья имеет большое количество сложных поверхностей, то для их заполнения состав должен обладать повышенным показателем жидкотекучести.

- Малая склонность к образованию горячих трещин. При выполнении литейных операций возникает вероятность появления трещин, которые снижают прочность структуры и эксплуатационные качества материала.

- Низкая склонность к пористости. Пористая структура обладает менее привлекательными эксплуатационными качествами, так как она имеет меньшею прочность, впитывает влагу и может быть подвержена воздействию коррозии.

- Оптимальные механические и химические свойства. Современные методы легирования позволяют сделать легкий материал более прочным. Для этого проводится добавление самых различных компонентов. Оптимальные механические свойства представлены сочетанием легкости и прочности, а также другими качествами.

- Мелкозернистая однородная структура. При рассмотрении особенностей структуры получаемых изделий следует отметить, что однородная лучше воспринимает оказываемые нагрузки и вероятность появления дефектов существенно снижается. Неоднородную структуру можно охарактеризовать тем, что изделие может иметь разный показатель твердости поверхности, на одной части может появляться коррозия, другая может оказаться быть более устойчивой к подобному воздействию.

Исключить вероятность образования многих дефектов можно путем соблюдения технологии отливки и обработки полученного сплава. Кроме этого, используемый состав также в той или иной степени определяет вероятность образования дефектов.

Литейные алюминиевые сплавы в чушках

Наиболее важным качеством можно назвать жидкотекучесть. Она определяет способность заполнения литейной формы

Кроме этого уделяют внимание тому, какова склонность состава к образованию газовых и усадочных пустот. Измеряется показатель жидкотекучести тем, какая емкость и за какое время может заполниться. Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести

Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести.

Процесс литья также определяет высокую вероятность образования усадочных раковин. При охлаждении расплав уменьшается в объеме. Выделяют два основных типа образующейся раковины:

- крупную;

- макроусадочную.

Для определения степени усадки используются различные методы.

При литье также часто встречается деформация, которая становится причиной образования трещин. Она связана с процессом, который определяется сжимающим напряжением между уже затвердевшим и кашеобразным составом.

Различают несколько разновидностей алюминиевых литейных сплавов, о которых далее поговорим подробнее.

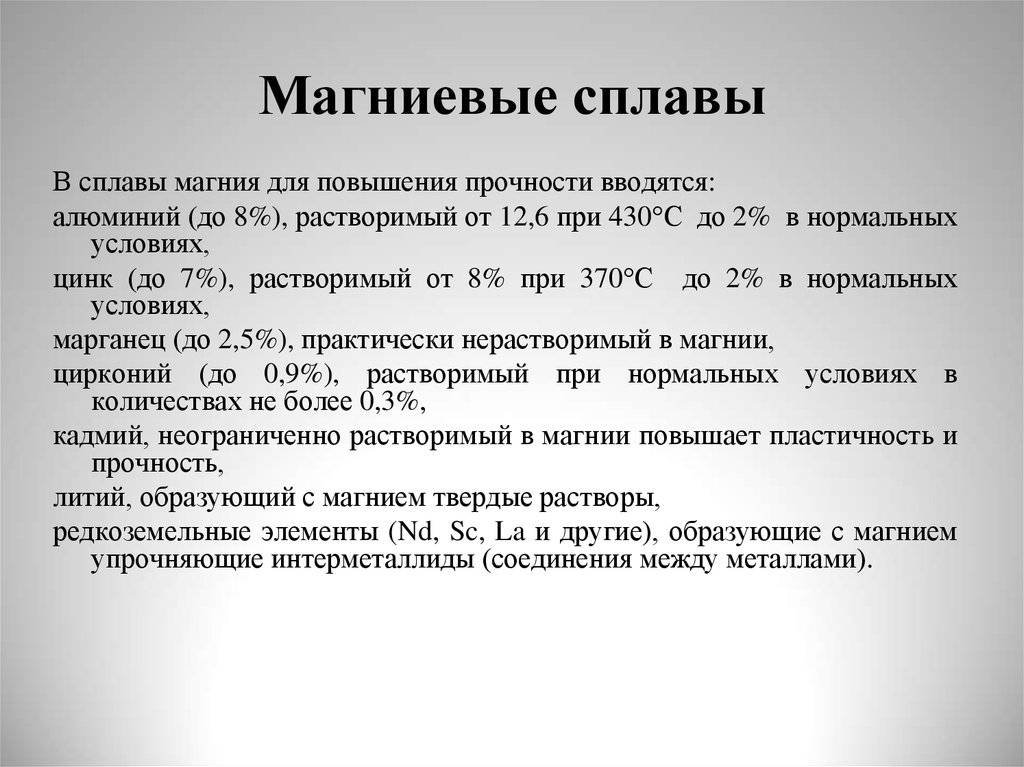

Магний и легирующие добавки

К числу наиболее распространенных легирующих добавок, применяемых в сплавах на основе магния, относятся такие элементы, как алюминий, марганец и цинк. Посредством алюминия улучшается структура, повышается жидкотекучесть и прочность материала. Введение цинка также позволяет получать более прочные сплавы с уменьшенным размером зерен. С помощью марганца или циркония увеличивается коррозионная стойкость магниевых сплавов.

Добавление цинка и циркония обеспечивает повышенную прочность и пластичность металлосмесей. А наличие определенных редкоземельных элементов, например, неодима, церия, иттрия и пр., способствует значительному увеличению жаропрочности и максимизации механических свойств магниевых сплавов.

Для создания сверхлегких материалов с плотностью от 1,3 до 1,6 г/мᶟ в сплавы вводится литий. Данная добавка позволяет уменьшить их массу вдвое по сравнению с алюминиевыми металлосмесями. При этом их показатели пластичности, текучести, упругости и технологичности выходят на более высокий уровень.

Магний в нашей жизни

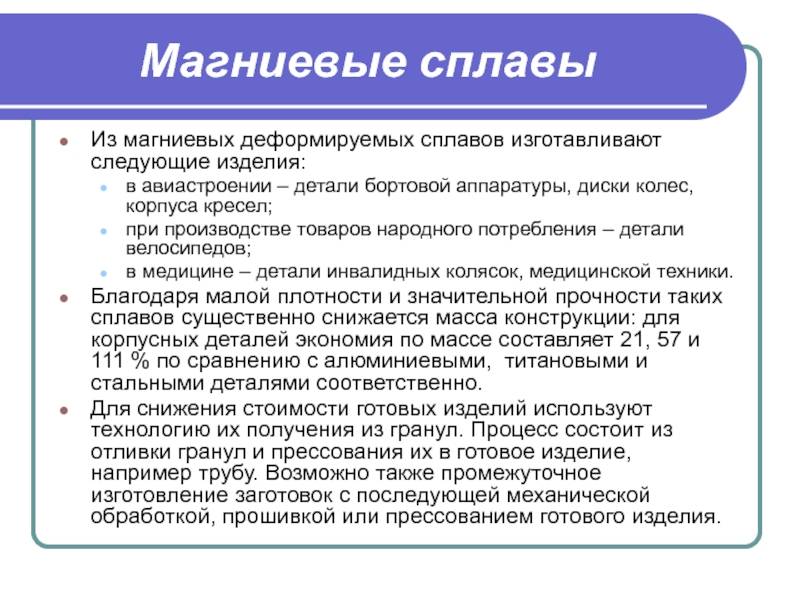

Металл и его сплавы нашли широкое применение в разных сферах жизни.

- Способность металла давать яркий огонь использовали на заре фотографии.

- Легкость металла открыла ему путь в авиацию. Наши ноутбуки, многие фотокамеры содержат магниевые детали — не таскать же тяжелый прибор, если можно сделать легкий.

- В химических источниках тока энергия химических реакций напрямую превращается в электрическую. Чистый металл и его соединения в электрических батареях сообщают им высокие ЭДС и отменные энергетические характеристики.

Металлический магний

Металлический магний

Анодом в таких батареях служит магний. В качестве катода применяют:

- марганец;

- висмут;

- серу;

- хлористое серебро;

- хлористый свинец в смеси с графитом;

- диоксид марганца с графитом.

Рекомендуем: ЦВЕТНЫЕ МЕТАЛЛЫ — всё, кроме железа

Огнеупорные материалы необходимы для футеровки металлургических печей, тиглей.

Дешевым и качественным сырьем для этого могут быть минералы магния:

- бишофит;

- магнезит;

- доломит.

В военном деле магний «освещает темные места». А проще, из него делают светозвуковые и светошумовые боеприпасы (патроны, гранаты, снаряды). До конца не убьет, но оглушит и дезориентирует.

Применяют в антитеррористических операциях, при освобождении заложников, разгоне противозаконных сборищ (при массовых беспорядках).

Зажигательные бомбы, трассирующие пули, ракеты сигнальные и осветительные — везде используется яркое горение металла.

Препараты магния необходимы в медицине. Недостаток макроэлемента губителен для сердечно-сосудистой системы. Ишемическая болезнь, артериальная гипертония, аритмии — каждая из этих болезней усугубляется дефицитом магния.

Недостаток нескольких граммов металла плохо отражается на наших нервах (депрессии, мигрени, головокружения, тревога, раздражительность).

Важно: у каждого потребность в магнии возрастает при стрессах, физических нагрузках; у спортсменов — при изнурительных тренировках и на соревнованиях. Специалисты фирмы Тойота разработали аккумуляторную батарею (на основе серно-магниевых элементов)

Показатели у аккумулятора завидные

Загвоздка в том, что в батарее происходит саморазряд (катод электрохимически восстанавливается, образуются полисульфидные анионы, переходящие в раствор). Пока эта проблема не будет решена, серно-магниевые аккумуляторы специалистам только снятся

Показатели у аккумулятора завидные. Загвоздка в том, что в батарее происходит саморазряд (катод электрохимически восстанавливается, образуются полисульфидные анионы, переходящие в раствор). Пока эта проблема не будет решена, серно-магниевые аккумуляторы специалистам только снятся

Специалисты фирмы Тойота разработали аккумуляторную батарею (на основе серно-магниевых элементов). Показатели у аккумулятора завидные. Загвоздка в том, что в батарее происходит саморазряд (катод электрохимически восстанавливается, образуются полисульфидные анионы, переходящие в раствор). Пока эта проблема не будет решена, серно-магниевые аккумуляторы специалистам только снятся.

Магний металлический обладает сильными восстановительными свойствами. Его используют для получения бериллия, ванадия, хрома. Металл используют как лигатуру в сталях и чугуне.

Все шире применяют магнийорганические соединения в химическом синтезе галогенопроизводных, спиртов, углеводородов.

Где еще применяют соединения магния

Бесцветные кристаллы фторида магния используют в специальной оптике (вещество прозрачно в диапазонах от ультрафиолетового до инфракрасного.

Стеарат магния — пищевая добавка Е470. Используют в косметической, пищевой промышленности, в фармации.

Магниевые сплавы применяют в изготовлении отбойных молотков, в атомной и нефтяной промышленности.

Магний и его сплавы

Магний

имеет температуру плавления 650°.Удельный вес его 1,74г/см ³ —он самый легкий из всех применяемых в технике металлов. Кристаллическая решетка магния гексагональная.

В литом состоянии предел прочности

магния на разрыв составляет 10—13кг/мм2 при относительном удлинении 3—6%.

Магний обладает большой активностью

при взаимодействии с кислородом и в виде порошка и тонкой ленты сгорает на воздухе при ослепительно белом пламени.

В чистом виде магний применяют в пиротехнике,

при фотографии — для осветительных эффектов; наиболее широкое применение он получил для изготовления сверхлегких сплавов(электрон).Металлический магний

получается главным образом путем электролиза при температуре 750—770° безводного хлористого магния (MgCl2). Одновременно с магнием при этом получается игазообразный хлор.

Магниевые сплавы

Магниевые сплавы

характеризуются небольшим удельным весом (около 2,0 г/см3, т.е. они в 1½ раза легчеалюминиевых сплавов).

Магниевые сплавы обладают отличной механической обрабатываемостью,

допускающей высокие скорости резания, и сравнительно большой прочностью (δдо 27 кг/мм2).

Недостатки магниевых сплавов

Недостатками магниевых сплавов являются:

- их легкая окисляемость

исамовозгораемость при плавке, что вызывает необходимость плавки и разливки этих сплавов под слоем флюсов или в вакууме;

- меньшая коррозионная стойкость

и более низкие литейные свойства, чем у алюминиевых сплавов.

Эти недостатки устраняются добавкой в сплавы небольших количеств бериллия,

нанесением защитных покрытий и улучшением технологии производства отливок.

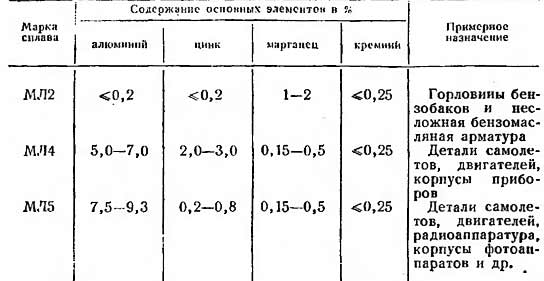

Обозначение

Магниевые литейные сплавы согласно ГОСТ 2856—45 обозначаются марками МЛ1, МЛ3 и т.д. до МЛ6.

Марки, химический состав и примерное назначение некоторых литейных магниевых сплавов приведены в табл. 24.

Таблица 24

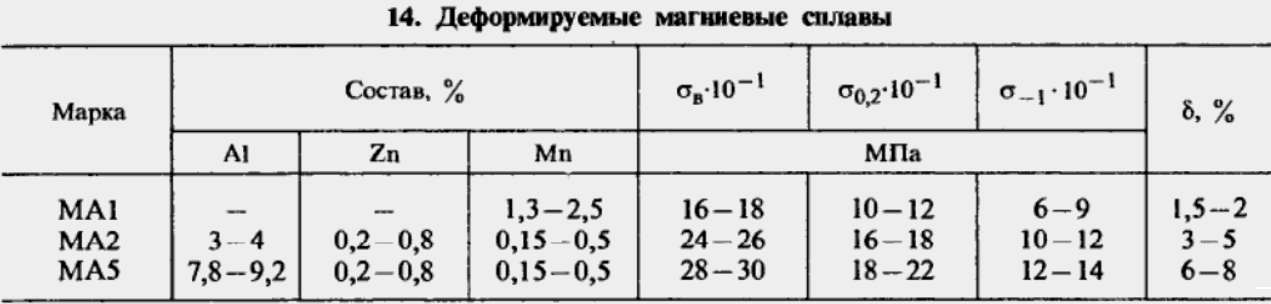

Магниевые деформируемые сплавы

Магниевые деформируемые сплавы

обозначаются марками MA1, МА2 и т.д. до МА5.

По химическому составу эти сплавы незначительно

отличаются от литейных.

Например, сплав МА5 содержит 7,8—9,2% алюминия, 0,2—0,8% цинка, 0,15—0,5% марганца; остальное — магний.

Эти сплавы применяют для:

- штамповок,

- реже — для листов,

- реже — для ленты и профиля.

Сплав МА5

применяется для изготовления путем штамповки различных деталей, несущих повышенные нагрузки. Его окончательная термическая обработка заключается в закалке при температуре 410—425° с охлаждением на воздухе.

Поковки и штамповки после такой обработки имеют предел прочности σв = 27 кг/мм

², относительное удлинение 6 = 6% и твердость Нв — 56.

История открытия

В 1695 году из минеральной воды Эпсомского источника в Англии выделили соль, обладавшую горьким вкусом и слабительным действием. Аптекари назвали её «горькой солью», а также «английской» или «эпсомской солью». Минерал эпсомит представляет собой кристаллогидрат сульфата магния и имеет химическую формулу MgSO4 · 7H2O. Латинское название элемента происходит от названия древнего города Магнезия в Малой Азии, в окрестностях которого имеются залежи минерала магнезита.

В 1792 году Антон фон Рупрехт выделил из белой магнезии восстановлением углём неизвестный металл, названный им австрием

. Позже было установлено, что «австрий » представляет собой магний крайне низкой степени чистоты, поскольку исходное вещество было сильно загрязнено железом.

В 1808 г. английский химик Гемфри Дэви с помощью электролиза увлажнённой смеси магнезии и оксида ртути получил амальгаму неизвестного металла, которому дал название «магнезиум», сохранившееся до сих пор во многих странах. В России с 1831 года принято название «магний». В 1829 г. французский химик А. Бюсси получил магний, восстанавливая его расплавленный хлорид металлическим калием. В 1830 г. М. Фарадей получил магний электролизом расплавленного хлорида магния.

1. Общие физические и химические свойства магния

Магний – светло-серебристый металл. В периодической системе элементов Д. И. Менделеева магний находится во II группе 3-го периода под номером 12. Он типичный представитель группы легких цветных металлов. Плотность магния при 20°С составляет 1738 кг/м3. Магний – легколетучий металл. Заметной летучестью при нормальном давлении он обладает уже при температурах около 600°С. Вакуум ускоряет возгонку магния. Во всех химических соединениях магний двухвалентен.

В ряду напряжений магний занимает место среди наиболее электроотрицательных элементов. Его нормальный электродный потенциал равен -2,38 В.

В сухом воздухе на поверхности металлического магния образуется оксидная пленка, которая хорошо защищает металл от дальнейшей коррозии. Влажная среда заметно снижает коррозионную стойкость магния, особенно при температуре выше 380°С. При взаимодействии с парами воды образуется Mg(OH)2. Поэтому тушение горящего магния водой недопустимо.

Магний хорошо противостоит действию плавиковой и хромовой кислот и растворов едких щелочей. Он очень устойчив по отношению к минеральным маслам, бензину и керосину. Однако магний хорошо растворяется в большинстве кислот и нестоек в водных растворах солей. Химическая активность магния резко возрастает при увеличении в нем содержания примесей.

Значительные количества магния используют в металлургической промышленности, В цветной металлургии его применяют в качестве восстановителя при получении ряда активных металлов (V, Cr, Ti, Zr, U и др.) магнийтермическим способом и при производстве цветного литья. Черная металлургия использует магний при раскислении некоторых марок сталей и в качестве модификатора при получении сверхпрочного чугуна с шаровидными включениями графита.

Способность магния давать при горении яркий свет и высокую температуру используют в военной технике для изготовления осветительных, зажигательных и трассирующих снарядов и авиационных бомб.

Оксид магния является основой широкого ассортимента высококачественных магнезитовых огнеупоров и магнезитового цемента.

Магний в нашей жизни

Металл и его сплавы нашли широкое применение в разных сферах жизни.

- Способность металла давать яркий огонь использовали на заре фотографии.

- Легкость металла открыла ему путь в авиацию. Наши ноутбуки, многие фотокамеры содержат магниевые детали — не таскать же тяжелый прибор, если можно сделать легкий.

- В химических источниках тока энергия химических реакций напрямую превращается в электрическую. Чистый металл и его соединения в электрических батареях сообщают им высокие ЭДС и отменные энергетические характеристики.

Металлический магний

Металлический магний

Анодом в таких батареях служит магний. В качестве катода применяют:

- марганец;

- висмут;

- серу;

- хлористое серебро;

- хлористый свинец в смеси с графитом;

- диоксид марганца с графитом.

Рекомендуем: ЦВЕТНЫЕ МЕТАЛЛЫ — всё, кроме железа

Огнеупорные материалы необходимы для футеровки металлургических печей, тиглей.

Дешевым и качественным сырьем для этого могут быть минералы магния:

- бишофит;

- магнезит;

- доломит.

В военном деле магний «освещает темные места». А проще, из него делают светозвуковые и светошумовые боеприпасы (патроны, гранаты, снаряды). До конца не убьет, но оглушит и дезориентирует.

Применяют в антитеррористических операциях, при освобождении заложников, разгоне противозаконных сборищ (при массовых беспорядках).

Зажигательные бомбы, трассирующие пули, ракеты сигнальные и осветительные — везде используется яркое горение металла.

Препараты магния необходимы в медицине. Недостаток макроэлемента губителен для сердечно-сосудистой системы. Ишемическая болезнь, артериальная гипертония, аритмии — каждая из этих болезней усугубляется дефицитом магния.

Недостаток нескольких граммов металла плохо отражается на наших нервах (депрессии, мигрени, головокружения, тревога, раздражительность).

Важно: у каждого потребность в магнии возрастает при стрессах, физических нагрузках; у спортсменов — при изнурительных тренировках и на соревнованиях. Специалисты фирмы Тойота разработали аккумуляторную батарею (на основе серно-магниевых элементов). Показатели у аккумулятора завидные

Загвоздка в том, что в батарее происходит саморазряд (катод электрохимически восстанавливается, образуются полисульфидные анионы, переходящие в раствор). Пока эта проблема не будет решена, серно-магниевые аккумуляторы специалистам только снятся

Показатели у аккумулятора завидные. Загвоздка в том, что в батарее происходит саморазряд (катод электрохимически восстанавливается, образуются полисульфидные анионы, переходящие в раствор). Пока эта проблема не будет решена, серно-магниевые аккумуляторы специалистам только снятся

Специалисты фирмы Тойота разработали аккумуляторную батарею (на основе серно-магниевых элементов). Показатели у аккумулятора завидные. Загвоздка в том, что в батарее происходит саморазряд (катод электрохимически восстанавливается, образуются полисульфидные анионы, переходящие в раствор). Пока эта проблема не будет решена, серно-магниевые аккумуляторы специалистам только снятся.

Магний металлический обладает сильными восстановительными свойствами. Его используют для получения бериллия, ванадия, хрома. Металл используют как лигатуру в сталях и чугуне.

Все шире применяют магнийорганические соединения в химическом синтезе галогенопроизводных, спиртов, углеводородов.

Где еще применяют соединения магния

Бесцветные кристаллы фторида магния используют в специальной оптике (вещество прозрачно в диапазонах от ультрафиолетового до инфракрасного.

Стеарат магния — пищевая добавка Е470. Используют в косметической, пищевой промышленности, в фармации.

Магниевые сплавы применяют в изготовлении отбойных молотков, в атомной и нефтяной промышленности.