Введение

При производстве ювелирных изделий в прошлом часто игнорировался металлургический аспект процесса их изготовления, а повышенное внимания

ремесленников было сосредоточено на эстетических и стилистических аспектах их творений. Это выражалось в эмпирическом подходе и ориентации на

минимизацию затрат при подготовке отливок, вместо сознательного подхода ко всем этим проблемам, связанным с процессом литья и их возможным

решениям. Стоит напомнить, что большая часть дефектов на самом деле связана с неправильным планированием системы питания, которую используют,

чтобы сохранить ресурсы, вместо получения бездефектных отливок.

Материаловед

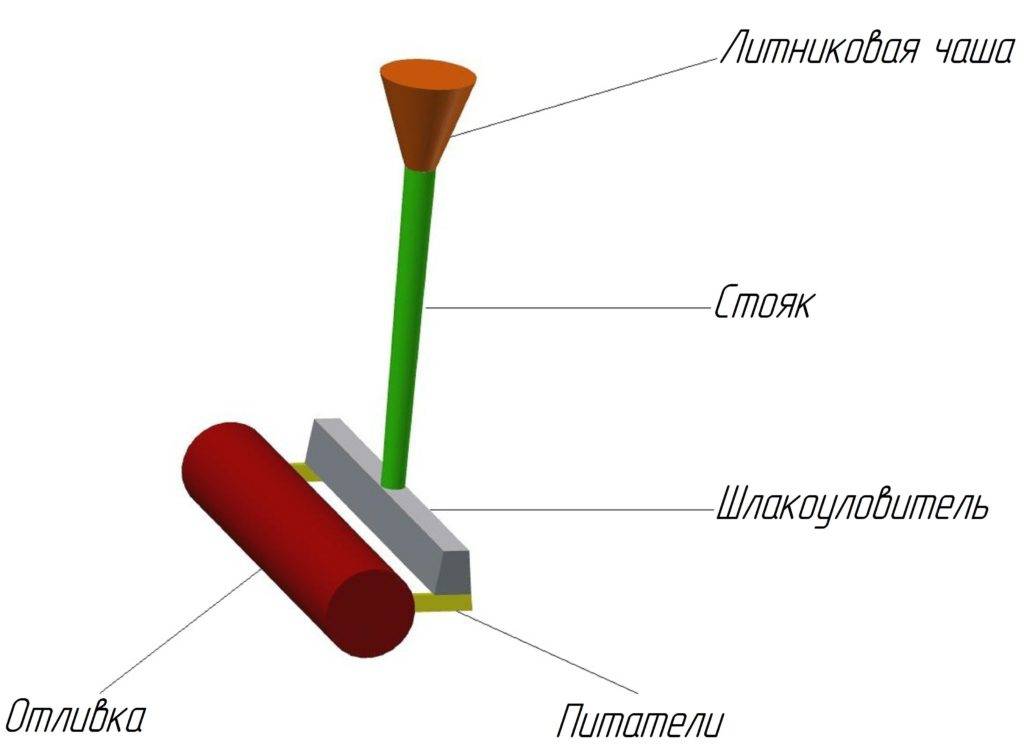

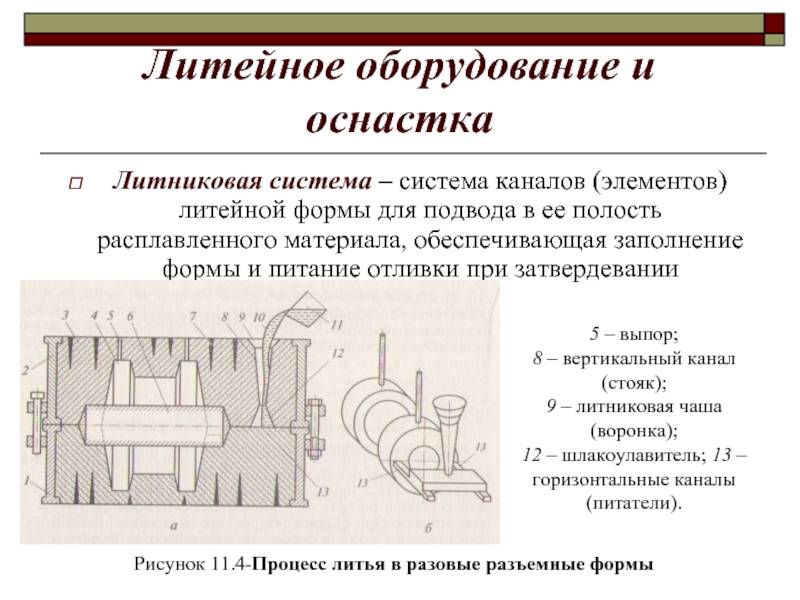

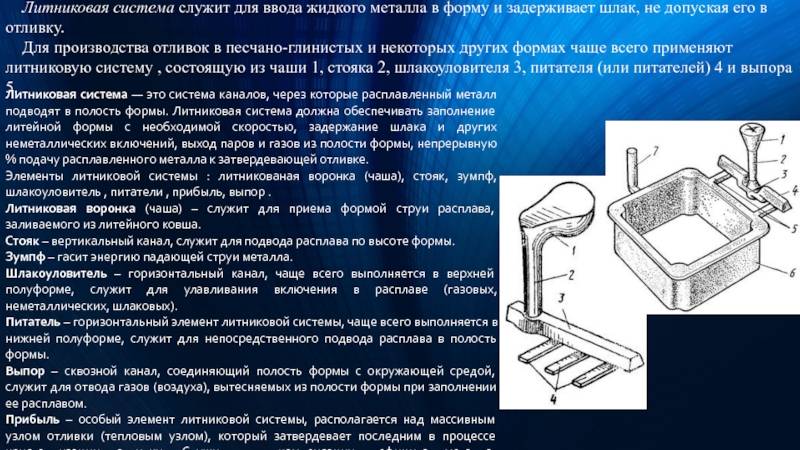

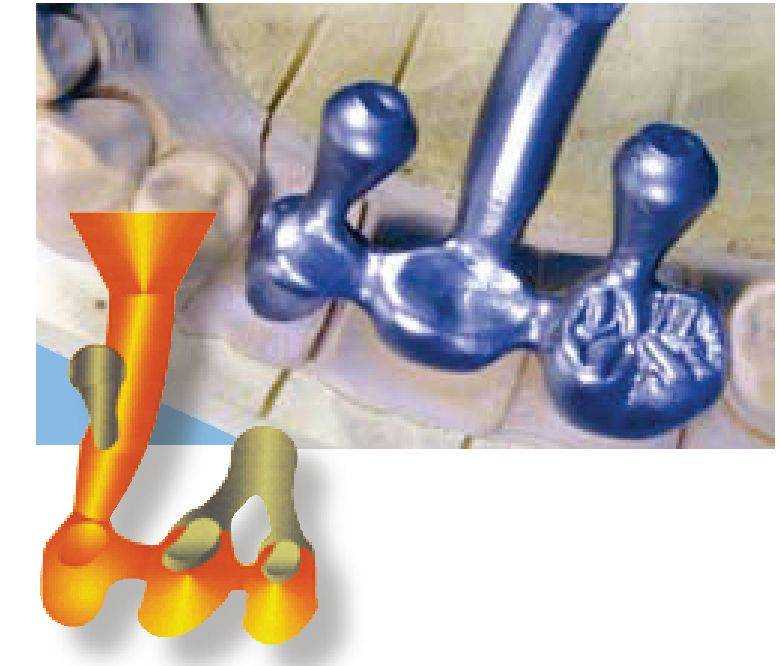

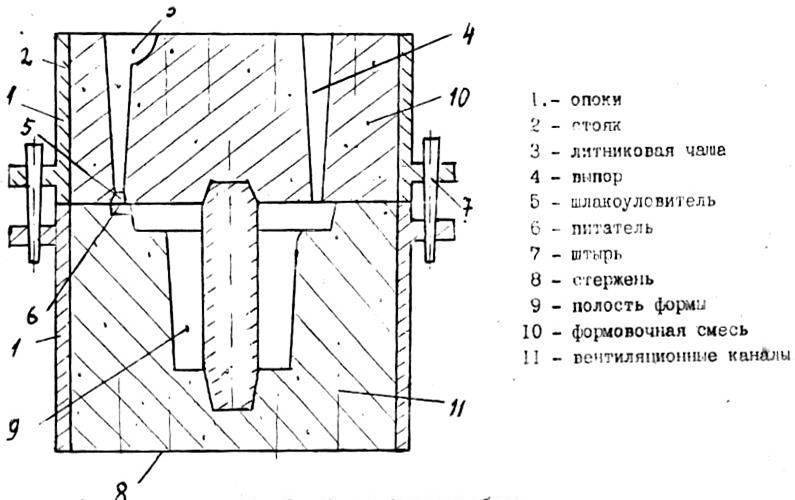

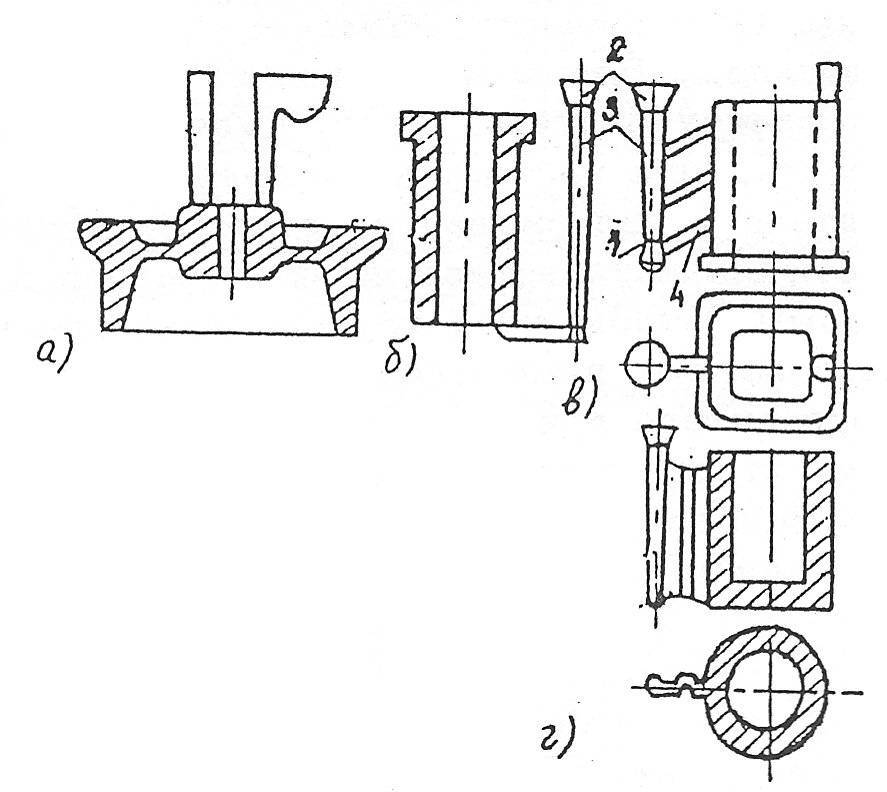

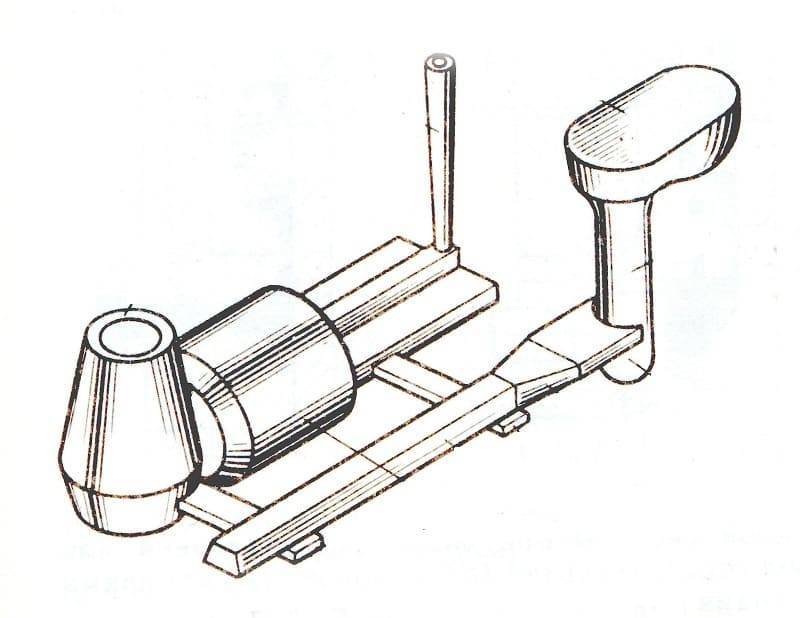

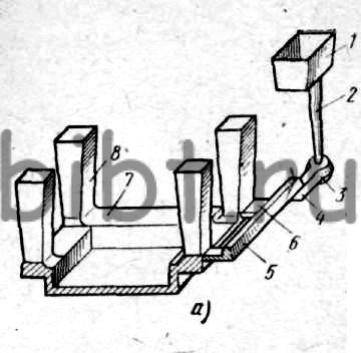

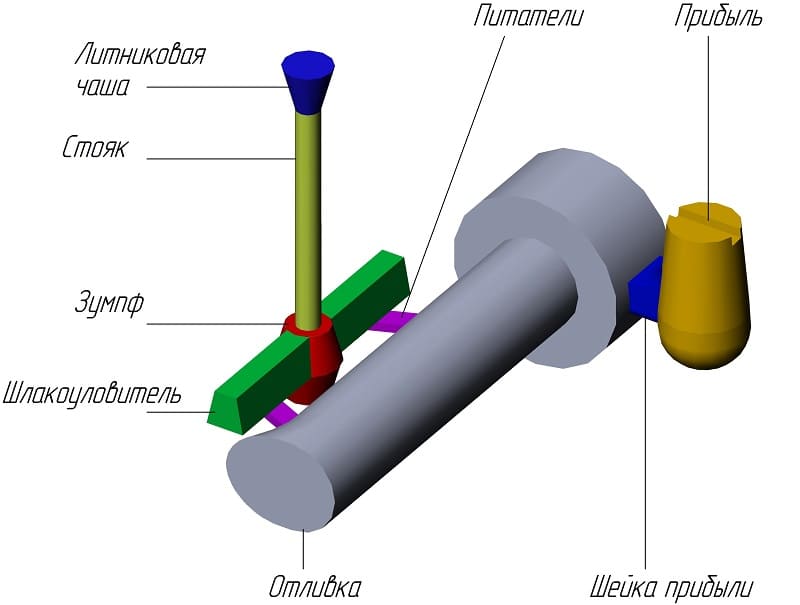

Литниковая система – это совокупность каналов, через которые расплавленный металл попадает в полость формы. Она должна обеспечить правильное распределение металла в полости формы, не допустив проникновения инородных тел (шлака, огнеупора), разрушения формы, а также завихрения и разбрызгивания металла. Литниковая система, кроме того, должна способствовать созданию такого теплового режима в форме и отливке, при котором в процессе затвердевания и охлаждения металла не развивались бы дефекты усадочного происхождения. Литниковая система состоит из следующих основных элементов (рис. 3.11): литниковая чаша (воронка), стояк, распределительный канал (шлакоуловитель), литники (питатели).

Рис. 3.11. Литниковая система: 1 – литниковая чаша; 2 – стояк; 3 – распределительный канал; 4 – литники

Литниковая чаша

направляет металл, заливаемый из ковша, в литниковую систему, гасит энергию струи, поддерживает постоянный уровень металла при заполнении формы и задерживает посторонние включения (оксиды, шлак, песок), принесенные потоком металла из заливочного ковша. Литниковые чаши применяют при литье чугуна и цветных металлов, заливаемых из поворотных ковшей. При литье стали, заливаемой из стопорного ковша, применяются литниковые воронки. В воронках не отделяется шлак, но металл охлаждается меньше.Стояк предназначен для подвода металла из литниковой чаши или воронки в нижние части формы. В основании стояка имеется чашечка–зумпф, гасящая удар струи и препятствующая размыванию формы. Вертикальный стояк, как правило, соединяется с горизонтальным каналом, назначение которого – подвести металл к различным местам отливки. Этот канал называютраспределительнымканалом или литниковым ходом, при литье чугуна этот же канал может называться шлакоуловителем, а при литье цветных металлов – коллектором.Литники (питатели) – это последний элемент литниковой системы. Они предназначены для подвода металла непосредственно в полость формы.

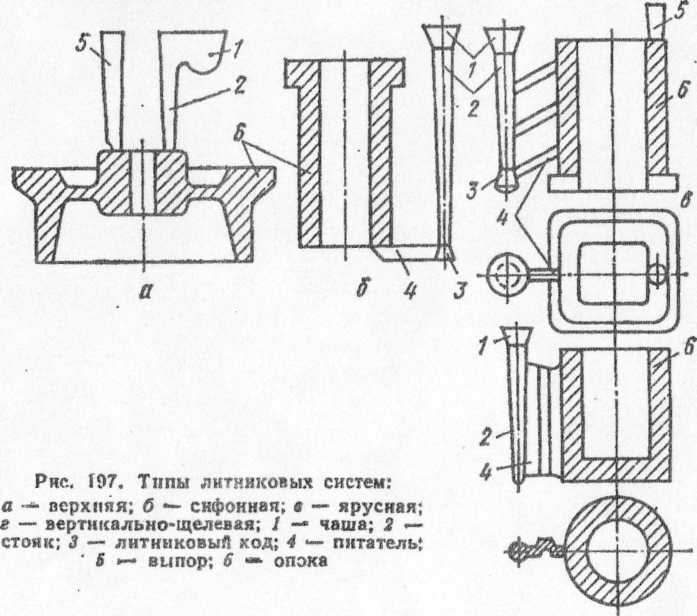

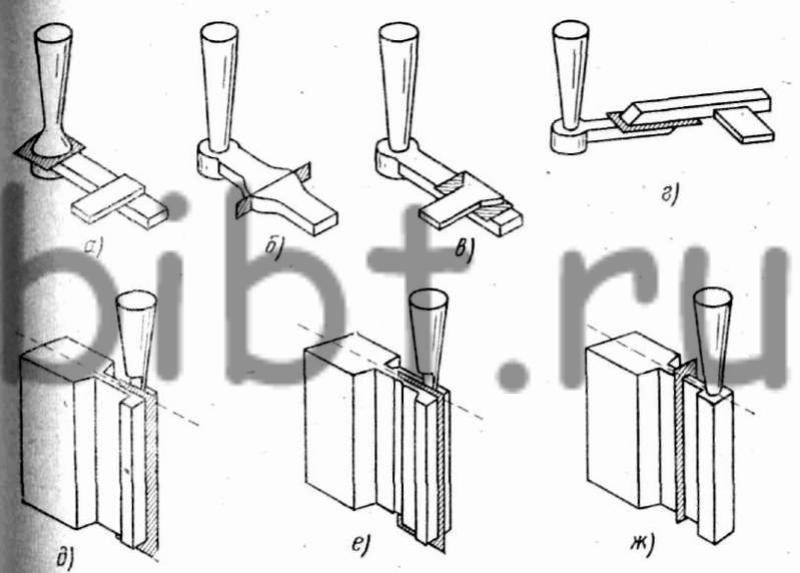

Различают несколько характерных способов подвода литников.

При сифонной заливке

литники подводят к нижней части отливки (рис. 3.12, а). Сифонная заливка обеспечивает спокойное заполнение полости формы без разбрызгивания. Однако пока расплав достигает верхней части формы, он успевает остыть, что ухудшает питание отливки из прибылей и может привести к появлению раковин в отливке.

При заливке сверху

через литник, подведенный к верхней части отливки (рис. 3.12, б), форма заполняется в направлении, противоположном направлению выхода газов, вследствие чего часть газов может попасть в отливку. Кроме того, расплав, падая на дно формы, разбрызгивается, сильнее окисляется и может размыть форму в местах падения. Преимуществом заливки сверху является поступление самого горячего металла в верхнюю часть отливки и в прибыль.

При заливке в середину

отливки литники подводят к середине отливки, на уровне ½ ее высоты (рис. 3.12, в). В этом случае нижняя часть заполняется, как при заливке сверху, а верхняя, как при заливке снизу.

Практикуется и заполнение литейной формы через несколько литников. Например, используется расширяющаяся ступенчатая литниковая система (рис. 3.12, г), суммарная площадь поперечного сечения литников которой больше площади поперечного сечения стояка, благодаря чему жидкий металл, поднявшись до среднего уровня, вновь поступает в стояк. Возникает циркуляция, показанная стрелками.

Обратное движение имеет место, если ступенчатая система сужающаяся (рис. 3.12, д).

Ступенчатая литниковая система может быть разделена на несколько отдельных стояков (рис. 3.12, е), заполнение которых происходит в соответствующем порядке.

Сифонная заливка металла через ступенчатую литниковую систему (рис. 3.12, ж) обеспечивает благоприятное распределение температуры в отливке.

Рис. 3.12. Подвод металла к отливке: а – сифонная заливка; б – заливка сверху; в – заливка в середину отливки; г – ступенчатая расширяющаяся литниковая система; д – ступенчатая сужающаяся литниковая система; е – заливка через несколько самостоятельных литников; ж – сифонная ступенчатая литниковая система

Англоязычный эквивалент

С 1990 года в нашей стране англоязычный термин CAD нормативно закреплен за определением «автоматизированное проектирование», хотя и не соответствует в полной мере российскому значению САПР. По сути, под понятием CAD понимается применение информационных технологий для поддержки процесса конструирования. Зарубежные CAM системы эквивалентны отечественным автоматизированным системам технологической подготовки производства.

Наиболее полное соответствие прослеживается между определениями САПР и CAE, поскольку включают в себе обе вышеперечисленные системы и представляя собой более широкое понятие.

Определение “Литниковая система” в Большой Советской Энциклопедии

| Литниковые системы |

Литниковая системалитейной формыЛитниковая системаЛитниковая система

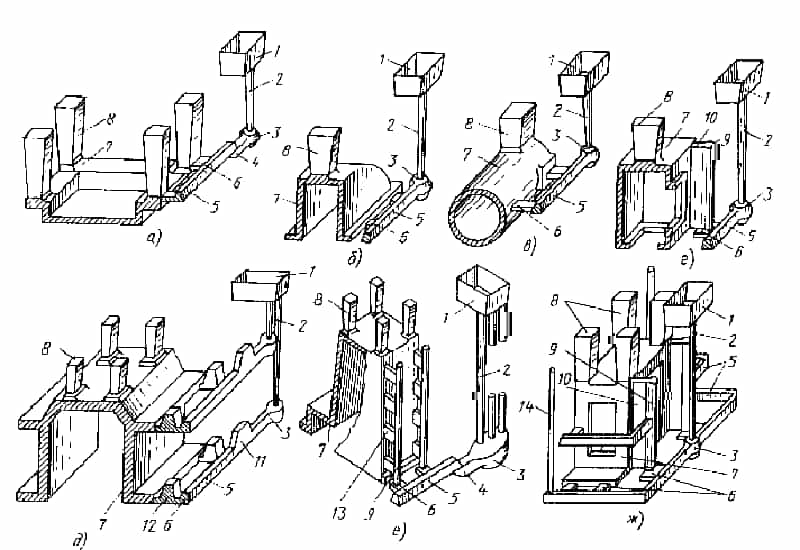

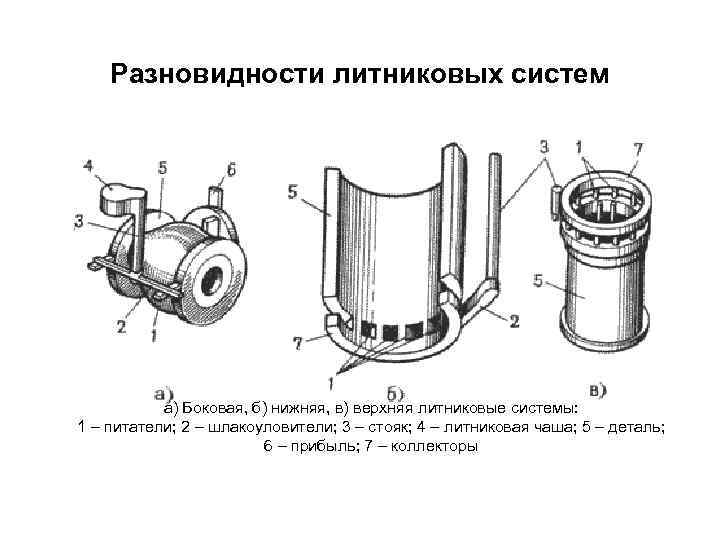

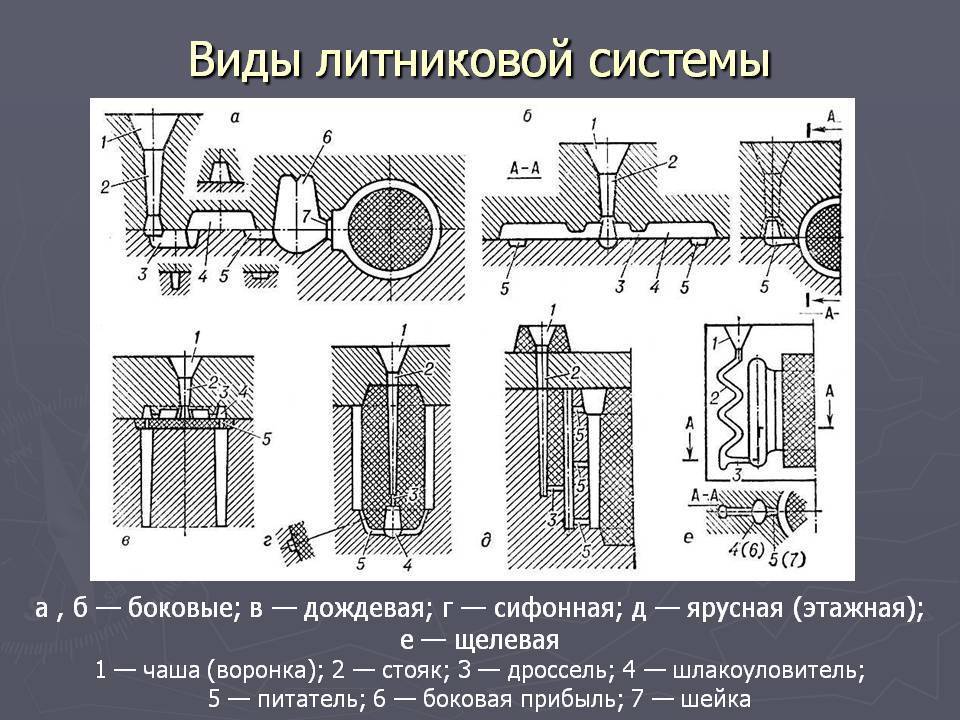

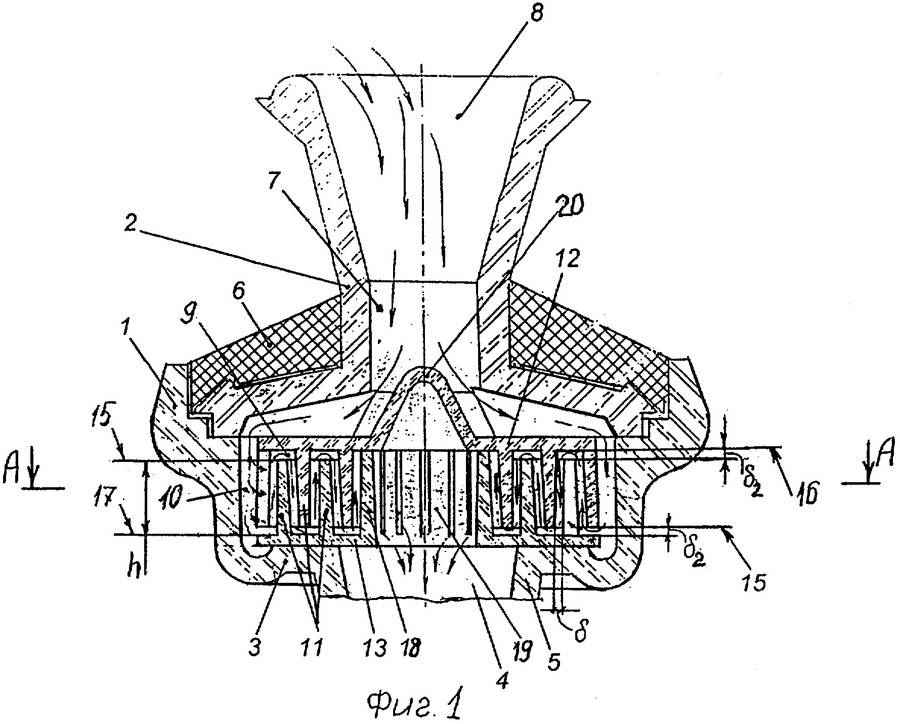

К подводящим элементам Литниковая система относятся: чаша, стояк, дроссель, шлакоуловитель (коллектор, литниковый ход) и питатель (рис., а). Чаша — приёмник расплава, для удобства заливки, задержания шлака и предотвращения засоса воздуха должна вмещать достаточный объём металла. Стояк — вертикальный (редко наклонный) канал, присоединённый к чаше. Дроссель — узкий канал (или несколько каналов), расположенный обычно в основании стояка, являющийся местным гидравлическим сопротивлением, регулирует скорость заливки и устраняет вакуум (разрежение) в стояке. Шлакоуловитель — канал, обычно вытянутого трапециевидного сечения, расположенный за дросселем, служит для подачи сплава к питателям и задержания неметаллических включений. Для более полного задержания шлака в Литниковая система устраивают местные расширения в шлакоуловителе, применяют центробежные шлакоуловители, фильтровальные сетки (для отливок из чугуна — из огнеупорной стержневой или шамотной смеси, для отливок из цветных сплавов — из тонкой листовой стали, для всех сплавов с температурой заливки до 1350°С — из кремнезёмной ткани). Шлакоуловители не нужны при заливке форм из стопорного ковша (шлак остаётся в ковше) и при плотности неметаллических включений, близкой к плотности сплава (у некоторых цветных сплавов). В этих случаях канал, называемый коллектором, или литниковым ходом, только распределяет сплав. Питатель — присоединённый к шлакоуловителю канал, обычно прямоугольного сечения, через который сплав поступает в рабочую полость формы непосредственно или через прибыль.Размеры подводящих элементов определяются в основном гидродинамическими факторами (конструкцией Литниковая система, напором, расходом и скоростью расплава).

К питающим элементам Литниковая система относятся боковая прибыль и шейка (рис., а). Боковая прибыль — компактный прилив на боковой поверхности отливки, предназначенный для её питания во время остывания и затвердевания сплава. Шейка — суженная часть прибыли, соединяющая сё с отливкой. Питающие элементы должны затвердевать медленнее отливки. Их размеры определяются в основном тепловыми факторами (теплофизическими свойствами сплава и формы), литейными свойствами сплава, массой, толщиной стенок, конфигурацией отливки и требованиями к ней (механические свойства, герметичность и т. д.).

При получении тонкостенных отливок из эвтектических сплавов (например, серого чугуна) короткого времени остывания питателей обычно оказывается достаточно для питания отливок. В этих случаях спец. питающие элементы не нужны и Литниковая система состоит только из подводящих каналов (рис., б, в, г, д). Если для питания требуется небольшой объём сплава, то система наряду с подводящими элементами имеет подводяще-питающие, например шлакоуловитель может одновременно служить прибылью, а питатель — шейкой (рис., е).

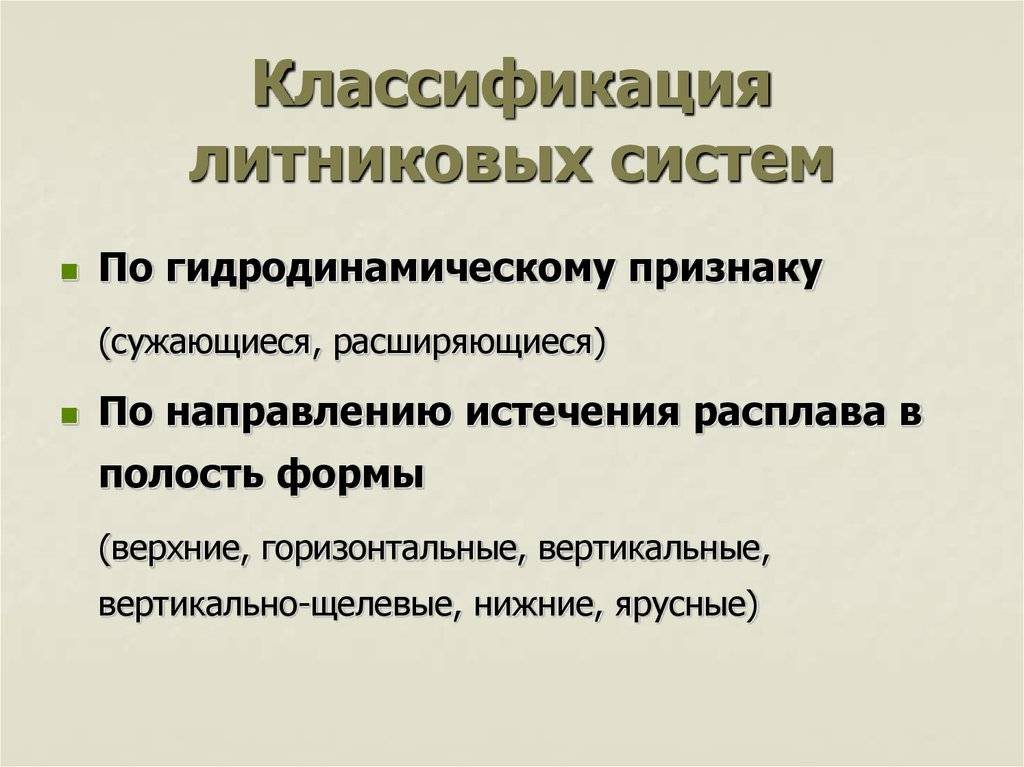

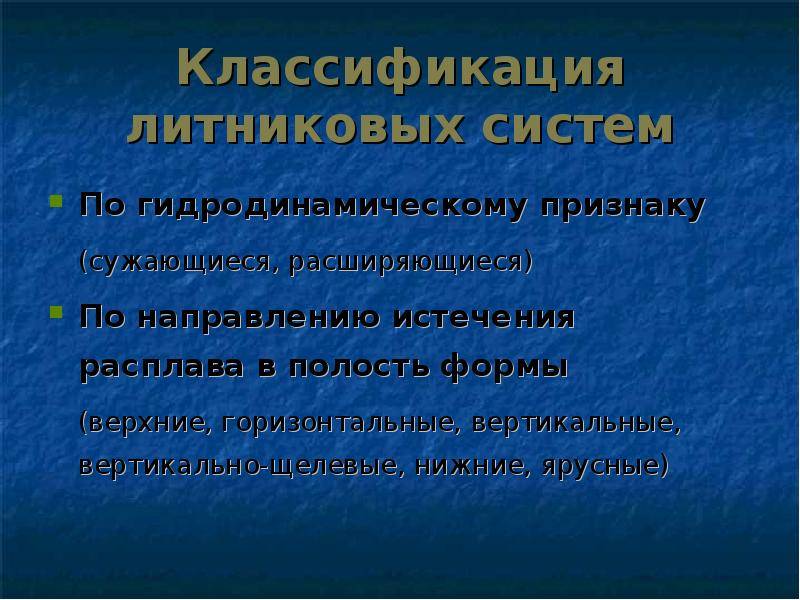

В зависимости от способа и места подвода Литниковая система разделяют на боковые, верхние и дождевые, сифонные, ярусные (этажные) и щелевые. По способу формовки различают горизонтальные Литниковая система с расположением питателя в горизонтальной плоскости разъёма и вертикальные, у которых питатель расположен в вертикальной плоскости разъёма или вне основной плоскости разъёма формы.

Лит.: Дубицкий Г. М., Литниковые системы, М. — Свердловск, 1962; Рабинович Б. В., Введение в литейную гидравлику, М., 1966; Basic principles of gating, L. — , 1967; Leremplissage des ernpreintes de moules en sable, P., 1966; Hoizmüller A., Kucharcik L., Atlas zur Anschnitt- und Speisertechnik für Gubeisen, Düsseldorf, 1969. Б. В. Рабинович.

“БСЭ” >> “Л” “ЛИ” “ЛИТ” “ЛИТН” |

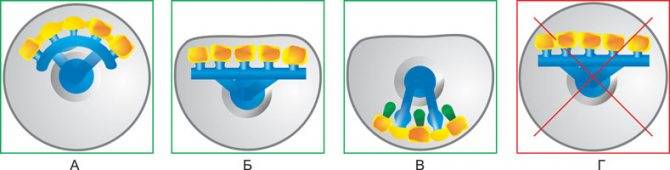

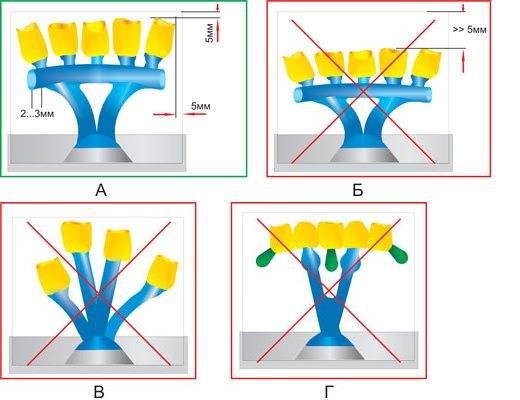

Варианты расположения литниковой системы в опоке.

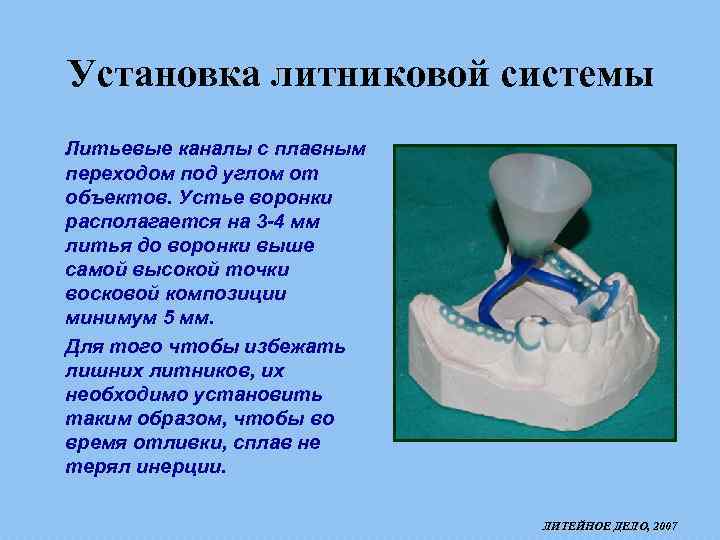

Форма и размеры опоки выбираются исходя из характеристик восковой композиции. Обязательным условием является выполнение условий правильного размещения элементов литниковой системы в опоке. Объекты литья должны охлаждаться первыми для исключения возникновения в них пор и усадочных раковин. Коллектор и литниковые каналы, идущие от воронки опоки, должны быть расположены максимально близко к термическому центру и охлаждаться в последнюю очередь. При этом процесс кристаллизации сплава в полости объекта литья сопровождается подпиткой этой полости жидким расплавом из коллектора или литникового канала.

А — Цилиндрическая форма опоки. Условия для получения качественного литья обеспечиваются равными температурными условиями для каждого объекта литья и их равномерной кристаллизацией. Коллектор, выполненный в форме дуги, приближён к термическому центру опоки. Отливки объектов литья имеют плотную, однородную структуру без пор. Неконтролируемая усадка минимизирована. Б — Усечённая форма опоки. Условия для получения качественного литья выполнены. Расположение объектов литья вдоль прямолинейного участка боковой стенки опоки обеспечивает их первоочередное охлаждение и подпитку расплавом в процессе кристаллизации. Отливки объектов литья имеют плотную, однородную структуру без пор. В — Усечённая форма опоки. Условия для получения качественного литья выполнены. Объекты литья расположены на минимальном и одинаковом расстоянии от боковой радиальной стенки опоки. Их температурный режим одинаков. Условия подпитки объектов литья расплавом в процессе кристаллизации выполнены. Отливки объектов литья имеют плотную, однородную структуру без пор. Г — Цилиндрическая форма опоки. Условия для получения качественного литья не выполнены. Объекты литья находятся в разных температурных условиях. При этом объекты литья, расположенные ближе к центру опоки будут плохо охлаждаться. Процесс их кристаллизации может по времени совпадать с кристаллизацией расплава в коллекторе. Отливки этих объектов подвержены риску возникновение неоднородной, пористой структуры.

А — Условия для получения качественного литья выполнены. Объекты литья расположены на расстоянии 5мм от боковой стенки опоки и на расстоянии 5мм от дна опоки. Процесс кристаллизации расплава в полости объектов литья будет проходить во время нахождения расплава коллектора в жидкой фазе. Коллектор в полной мере будет выполнять роль резервуара, питающего отливку. Отливки объектов литья имеют плотную, однородную структуру без пор. Б — Условия для получения качественного литья не выполнены. Объекты литья расположены на расстоянии значительно превышающем 5мм от дна опоки и приближены к термическому центру опоки. Процесс кристаллизации расплава в полости объектов литья будет совпадать по времени с процессом кристаллизации расплава коллектора. Коллектор в этом случае не будет в полной мере выполнять роль резервуара, питающего отливку. Отливки объектов литья имеют рыхлую, неоднородную структуру с внутренними или поверхостными порами. В — Условия для получения качественного литья не выполнены. Объекты литья расположены на разном расстоянии от дна опоки. Те из них, которые расположены ближе к термическому центру подвержены риску некачественной отливки. Г — Условия для получения качественного литья не выполнены. Неправильная установка прибылей приведёт к их преждевременному охлаждению и, соответственно, нарушению условий газообмена и питания отливки в процессе её кристаллизации.

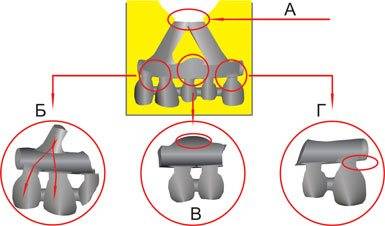

Особенности выполнения отдельных элементов литниковой системы.

Для обеспечения эффективного газообмена и питания объекта литья расплавом присоединяйте питатели к объекту литья под углом 45° относительно коллектора по направлению к боковой поверхности опоки и её дна.

При работе на вакуумной литейной установке, работающей по принципу плавки и литья в вакууме с последующим прессованием избыточным давлением, не допускайте образования литейного конуса (А). Расплав должен доходить только до нижнего края воронки. При значительном заполнении конуса расплавом будет нарушен нормальный режим газообмена между литейной полостью и внешней средой. В результате, тонкие участки восковой композиции могут быть прилиты не полностью.

Литниковые каналы (Б) присоединяйте к коллектору таким образом, чтобы поток расплава был направлен в объекты литья без резких поворотов и изгибов. При литье каркасов мостовидных протезов в местах крепления промежуточных элементов (В) увеличивайте объём коллектора на величину равную объёму присоединённых промежуточных элементов. Коллектор следует выполнять на 2…3мм длиннее каркаса протеза или места присоединения крайнего объекта литья (Г).

Литниковые каналы

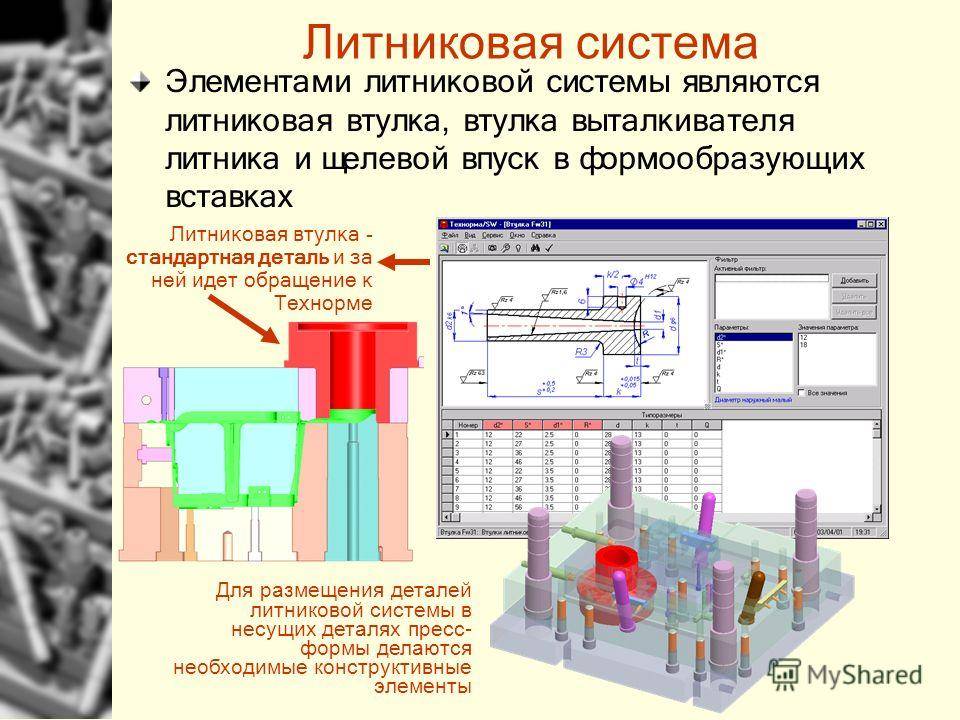

Достойное изготовление пресс-форм возможно при ответственном конструировании литьевых форм, а именно: расчета и оформления литниковых каналов

Чрезвычайно важной проблемой конструирования литьевых форм является расчет и оформление литниковых каналов. Литниковая система сопло – канал – впуск должна обеспечить заполнение полости формы при соблюдении условий литья данного термопласта, а также получение изделия с удовлетворительным внешним видом и требуемыми физико-механическими свойствами. Поэтому к литниковой системе предъявляются очень разнообразные требования

Так, литниковая система должна обеспечивать минимальные потери материала на заполнение литниковой системы, легкость отделения от изделия, определенное соотношение между поверхностью и объемом для уменьшения потерь тепла в стенки формы от расплава полимера и т.д

Поэтому к литниковой системе предъявляются очень разнообразные требования. Так, литниковая система должна обеспечивать минимальные потери материала на заполнение литниковой системы, легкость отделения от изделия, определенное соотношение между поверхностью и объемом для уменьшения потерь тепла в стенки формы от расплава полимера и т.д.

Конечно, одновременное выполнение всех этих требований в ряде случаев осуществить трудно. Например, уменьшение размеров впуска для облегчения удаления литника, как правило, приводит к увеличению потерь давления, причем уменьшение толщины литника при литье полистирола всего в 2 раза приводит к увеличению потерь давления почти в 3 раза. При увеличении размеров впуска, наоборот, уменьшаются потери давления, возрастают ориентационные напряжения, а также затрудняется отделение литника от изделия.

Литниковая система и изделие составляют единое целое и обычно удаляются вместе из формы в конце цикла литья. Литниковая система представляет собой систему каналов, по которой расплав полимера полается из литникового цилиндра машины в оформляющую полость формы.

Основными элементами литниковой системы являются центральный литник, разводящий литниковый канал и впускной канал.

Различные конструкции литниковых систем по их технологическому назначению можно разделить на два типа. Первый тип – так называемая «холодноканальная» система, при которой температура стенок литниковых каналов поддерживается ниже температуры стеклования или плавления термопласта. Вторым типом является так называемая «горячеканальная» система, конструкция которой обеспечивает температуру текучести термопластов. Эта литниковая система применяется реже и только для определенных термопластов.

При выборе типа литниковой системы следует учитывать, что обычная литниковая система по сравнению с гарячеканальной более проста в изготовлении и при эксплуатации, но при ее использовании образуются отходы в виде литников, которые необходимо утилизировать. Кроме того, если продолжительность охлаждения литников больше продолжительности охлаждения изделия, то это приводит к уменьшению производительности при литье по сравнению с горячеканальной системой.

В то же время при горячеканальной системе с несколькими впусками трудно избежать образования застойных зон, где может происходить разложение термопластов с низкой термостабильностью. Горячеканальные конструкции литников выгодно применять в тех случаях, когда для снижения потерь давления приходится делать разводящий литниковый канал с высотой (или диаметром) намного большей толщины изделия (например, при литье тонкостенных изделий с большой протяженностью одной из сторон). В этих случаях продолжительность цикла литья в формах с холодноканальной конструкцией определяется продолжительностью охлаждения литниковой системы, а в формах с горячеканальной конструкцией – продолжительностью охлаждения изделия.

Важные элементы

Литниковая система собой представляет трудную конструкцию с несколькими элементами. Любая деталь делает собственную роль и убрать ее невозможно.

К элементам литниковой системы относятся:

- внешний конус;

- вертикальный конусообразный стояк;

- питатель;

- литник.

Жидкий металл попадает с ковша в чашу – коническую перевернутую воронку. В широкую наружную часть конуса попасть струёй жидкого металла легче, чем в неширокий канал. Одновременно воздух, сопровождающий струю, выдавливается вверх и вовнутрь не попадает. Литниковая чаша применяется во всех конструкциях заливных систем. Размер конуса подбирается по размеру отливки, ее весу. Наружным конусом изменяется скорость движения расплава по литниковой системе и время заливки.

Тяжёлая жидкость устремляется вниз по узкому стояку, делая меньше скорость движения. независимо от направления конуса, сечение стояка намного меньше, чем воронки.

Под стояком есть маленькое конусное увеличение и углубление – зумпф, предотвращающий распыление. В нем собирается жидкий металл и гасит энергию струйки по аналогичности пруда под водопадом. Если струйка будет падать на твёрдую поверхность формы, то она ее разобьет. Очень маленькие брызги быстро застынут, образовав раковины и несплошности в общей массе материала.

С зумпфа жидкость течет снизу вверх, перетекая в литниковый ход и подталкивая шлаки к всплытию. Это дает возможность уменьшить длину ходов, правильно применять металл.

Литниковые хода всегда выполняются в плоскости разъема. Они имеют трапецеидальное сечение и разделяют общий поток на несколько, распределяя его по питателям одинаково, по всей длине.

В ЛПС питатели последние из ее компонентов. Они распределены по всей территории разъема и одинаково наполняют пустоту будущей отливки.

Помимо питательной системы в верней части детали ставятся: прибыль и выпор. Первая служит для накопления шлака и подпитки усадки. При охлаждении деталь уменьшается в размерах, проседает, и металл с прибыли восполняет уровень. Кол-во прибылей зависит от формы и площади отливки. К примеру, заливается маховик. Его ось располагают вертикально. Над ступицей устанавливают одну прибыль, если деталь до 0,5 тонны. При больших размерах конусы для шлака выполняются и по ободу.

Через находящийся в верхней части формы выпор наружу выходят газы, которые все же попали вовнутрь формы и поднялись вверх. Разрешается соединять выпор с центральной прибылью.

После полного охлаждения, деталь выбивают из формы, и выполняется обрубка – автогеном или отбойным молотком обрезаются все питатели и прибыля. Длина оставшегося участка зависит от марки стали. У высоколегированных сталей он составляет 80–150 мм и целиком убирается механообработкой после отжига. Высоколегированные стали и чугун отжигаются одновременно с литниковой системой или только прибылями, лишь потом выполняется обрубка. Термическая обработка выполняется сразу, после извлечения отливки из смеси, для снимания стрессов и уменьшения твердости.

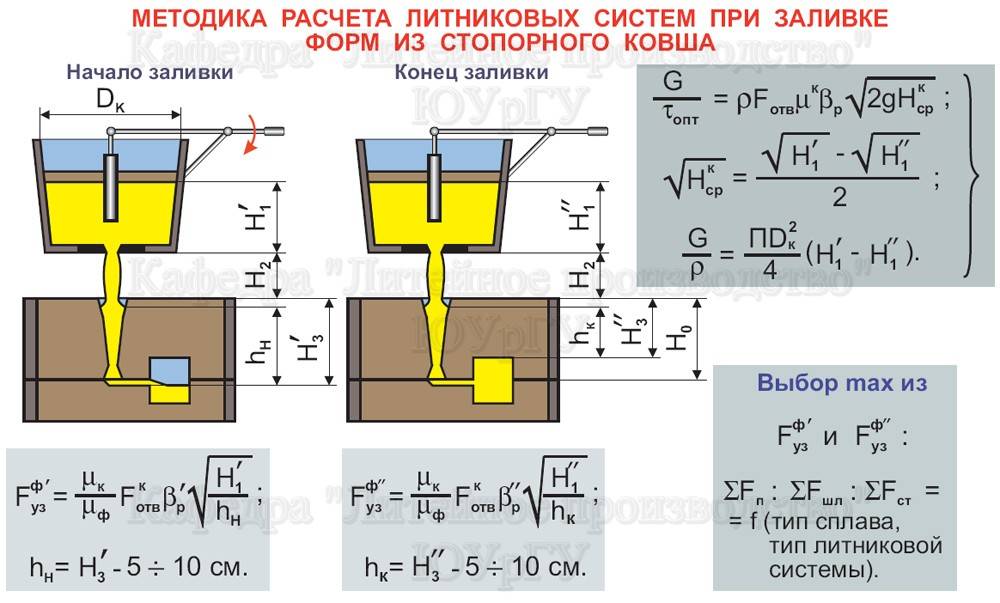

Методы расчета литниковой системы базируются на быстроте полного наполнения формы. Они формируют первым делом сечение питателей, их кол-во. В основе расчетов гидравлические формулы и высота стояков, создающих давление. Для чугуна и сталей различных сортов соотношение площадей питателей, прибылей и стояков различная, основывается на жидкотекучести материала, толщины стенок. По мимо этого в формулу вводят поправочный показатель, значение которого зависит от веса отливки.

Моделирование каркаса и установка литниковой системы

На подготовленную таким образом огнеупорную модель наносят рисунок каркаса, ориентируясь на рисунок на рабочей гипсовой модели, а по насечкам определяют нижние границы ретенционной части. Затем по известной методике моделируют восковую композицию протеза. Литниковую систему создают из восковых дугообразно изогнутых заготовок, подводимых к наиболее толстым участкам. Литникобразующие штифты сводят к имеющемуся в модели отверстию, образованному при ее отливке стандартным конусом.

Затем следуют процесс нанесения на каркас облицовочного слоя литейной формы, формовка модели, литье и отделка каркаса.

Без огнеупорной модели.

Каркас по рисунку модели формируется на рабочей модели

Затем к каркасу устанавливают литникообразующие штифты, за которые вся конструкция осторожно снимается с модели и отдается в литье.Моделирование воскового каркаса дугового (бюгельного) протеза. Расположение литниковой системы. Моделировку каркаса бюгельного протеза осуществляют стандартными восковыми заготовками из эластичной силиконовой матрицы

Отдельные элементы подбирают соответственно размерам зубов и виду кламмера, величине дефекта зубного ряда

Моделировку каркаса бюгельного протеза осуществляют стандартными восковыми заготовками из эластичной силиконовой матрицы. Отдельные элементы подбирают соответственно размерам зубов и виду кламмера, величине дефекта зубного ряда.

Изготовление восковой композиции каркаса начинают с размещения восковых заготовок для фиксации базиса, ориентируясь по рисунку на модели. Так как восковая заготовка фиксирующей части имеет часть дуги каркаса, то ее прижимают к модели, предварительно размягчив, по чертежу дуги. Недостающую часть ее восполняют профильными полосками воска. После этого линии стыка соединяют воском того же состава и проверяют плотность прилегания воска к модели.

Затем приступают к созданию кламмерной системы, предварительно нанеся на зубы гонкий слой вазелинового масла. Восковую заготовку кламмера, подобранную соответственно размеру коронки, вначале прижимают к боковой поверхности зуба телом кламмера, затем окклюзион-ной накладкой. Плечи кламмера Аккера располагают таким образом, чтобы стабилизирующая часть разместилась над линией экватора, а концевая треть (рстенционная часть) — под этой линией, соответственно начерченной штифтом-измерителем бороздке. При этом следят, чтобы переход от стабилизирующей части к ретенционной был плавным по ширине и толщине, постепенно уменьшаясь к концу плеча. После этого якорную часть кламмера пригибаютк каркасу и присоединяют к нему дополнительной порцией воска.

Замещающую часть бюгельного протеза можно выполнить в виде фасеток.

Тогда ее моделируют по правилам, принятым для мостовидных протезов и соединяют с дугой.

Установка литниковой системы См. вопрос 7 раздел 5

При получении большой детали (цельнолитой мостовидный или бюгельный протез) устанавливают один центральный литьевой канал, который затем разъединяется на более мелкие, подводимые к объемным деталям протеза.

Если отливают деталь сложной конфигурации разной толщины по протяженности (каркасы бюгельных протезов), то восковые литникобразующие штифты устанавливают не прямые, а несколько изогнутые. Такое расположение литников препятствует деформации отливаемой детали при затвердевании металла и охлаждении кюветы.

Рис. 25.

Взаимоотношения литникобразующих штифтов с восковой композицией, разной по толщине и значительной по протяженности

Ответы на экзаменационные вопросы

Возможности и области применения

Наиболее очевидной и востребованной функцией комплексов САПР является возможность построения компьютерной 2D- и 3D-модели разрабатываемого изделия. Однако, применение САПР не ограничивается только разработкой и каталогизацией проектной документации, хотя уже этот момент помогает экономить массу времени и трудозатрат инженера, позволяя в ходе работы менять элементы чертежей, ничуть не заботясь о влиянии этих изменений на проект в целом.

Пользователь современной САПР имеет в своем распоряжении богатый выбор стандартных элементов, избавляющий от необходимости многократно проделывать одну и ту же работу и унифицирующий стандартные проектные процедуры. Мощный математический аппарат упрощает инженерные расчеты, позволяя в режиме реального времени визуально оценивать контролируемую величину и ее зависимость от изменения проектируемой конструкции. Наиболее актуально эта задача проявляется в системах с распределенными параметрами, расчет которых крайне трудоемок. В качестве примеров можно привести анализ напряжений в узлах механических систем, строительных конструкций, тепловой расчет электронных устройств и т.д. Сложно переоценить возможности САПР в плане компьютерной анимации и симуляции разрабатываемых устройств, позволяющие увидеть их работу до изготовления прототипа и устранить ошибки и недочеты, сделанные при проектировании.

Исторически сложилось, что САПР получили широкое применение в машиностроении, автомобилестроении и строительстве. Однако, в настоящее время с их помощью можно автоматизировать практически любой процесс, начиная от раскроя и пошива одежды и, заканчивая разработкой поточной линии крупного завода.

Автоматизированные информационные системы

Автоматизированная информационная система – это комплекс аппаратных и программных средств, необходимых для реализации функций хранения данных и управления ими, а также для вычислительных операций.

Выделяют наиболее важные принципы автоматизации процессов:

- надежность;

- окупаемость;

- гибкость;

- безопасность;

- соответствие стандартам;

- дружественность.

Классификация автоматизированных информационных систем имеет следующую структуру:

- Система, охватывающая один процесс в организации.

- Осуществляется несколько процессов с организации.

- Нормальная работа одного процесса сразу в нескольких взаимосвязанных организациях.

- Система, организующая функционирование нескольких процессов в нескольких взаимосвязанных системах.

Состав формовочных и стержневых смесей.

Формовочная смесь, образующая литейную форму, состоит из двух основных составляющих: огнеупорной и связующей, а также из атмосферы, заполняющей поры смеси. По применению при формовке различают облицовочные, наполнительные и единые смеси. В данном случае будет использоваться единая формовочная смесь, применяемая при машинной формовке.

Отливки из чугуна изготавливают в сырых или сухих песчаных формах. В сырых формах обычно получают мелкие отливки до 100кг. При изготовлении будет использоваться сырая форма.

Массовая доля составляющих смеси, %:

- Оборотная смесь: 95%

- Глинистая составляющая: 8-14%

- Каменный уголь: 2-3%

Свойства:

- Зерновая группа песков 016;02;0315

- Твердость: 70-80 ед.

- Прочность на сжатие сырых образцов: 60-120 КПа

- Влажность: 3,3-4%

Стержни будут изготовлены из холоднотвердеющей смесей (ХТС). Сущность технологии заключается в следующем: в смесь вводится жидкая смола и отвердитель (кислота), при химическом взаимодействии которых происходит поликонденсация смолы до полного ее затвердевания и, как результат, упрочнения стержня.

Количеством вводимого катализатора регулируют время живучести смеси, в течение которого смесь не теряет способности формоваться. Смеси со смолами имеют высокую текучесть и за счёт этого легко уплотняются даже кратковременной вибрацией.

Стержни имеют высокую прочность и хорошую газопроницаемость, податливы и хорошо выбиваются из отливок.