Конструкция станков

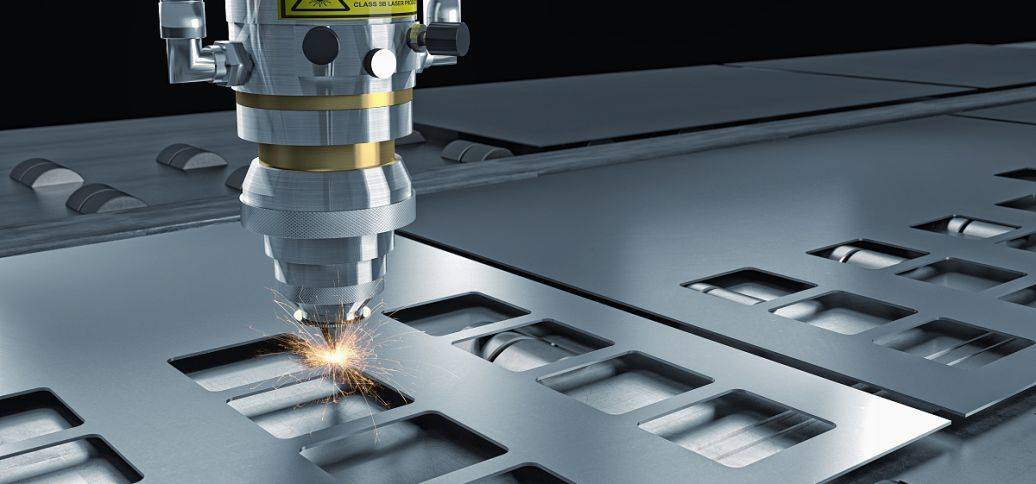

Станки для лазерной резки по большей части состоят из следующих частей и механизмов:

- станины;

- рабочего раскроенного стола;

- оптической головки;

- приводов управления головкой и механизмами;

- лазера;

- управляющего блока;

- системы удаления дыма;

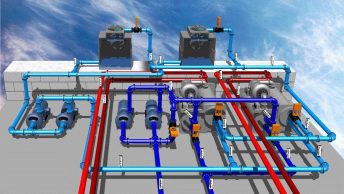

- охлаждения;

- газоподачи.

Производимое лазерное оборудование оборудуется энергетической установкой мощностью 700-20000 Вт и рассчитано обработку заготовок весом до 1 т с точностью позиционирования ±0.1 мм. Для облегчения загрузки листового металла станок оборудуется выдвигающейся палеттой. При комплектовании челночным столом предусматривается установка 2-ух паллет.

Конструктивно станок имеет станину укомплектованую агрегатами и механизмами, благодаря которым делается резка металла. Для позиционирования механизмов работы применяются приводы и безлюфтовые редукторы, которые по большей части функционируют автономно, согласно программе с заданными координатами.

Для смазки механизмов работы станка применяется независимая смазочная система, включаемая через конкретные временные промежутки в ходе процесса работы.

Поддержание чистоты воздуха выполняется системой удаления дыма работающей в независимом режиме при помощи сигнальных датчиков.

На станке также ставится система подачи в зону для работы технологического газа, система охлаждения.

Пульт управления рабочими процессами оборудован дисплеем, куда выводится любая информация состояния механизмов работы и процесса резки металла.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Гибка, гравировка, сварка, порошковая покраска и сопутствующая обработка

Лазерная резка по своей сути является заготовительной операцией при производстве, например, корпусных деталей для механизмов. Заказчика интересует, прежде всего, готовое изделие, а не какой-то недоделанный полуфабрикат в виде раскроенной из листа заготовки. Поэтому создание производств, в составе которых, кроме лазерного оборудования с ЧПУ, находятся станки гибки с программным обеспечением, современное сварочное оборудование и камеры для нанесения покрытия, например, полимерного порошкового создают покупателю возможность приобретения готового изделия «под ключ».

Высокая точность резки обеспечивает заготовку для гибки без какой-либо дополнительной обработки. Совместное создание программ для лазерной резки и гибки позволяет повысить технологичность гибочных операции путем выполнения оптимального раскроя.

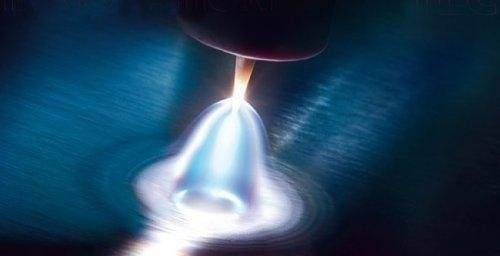

Плазменная сварка

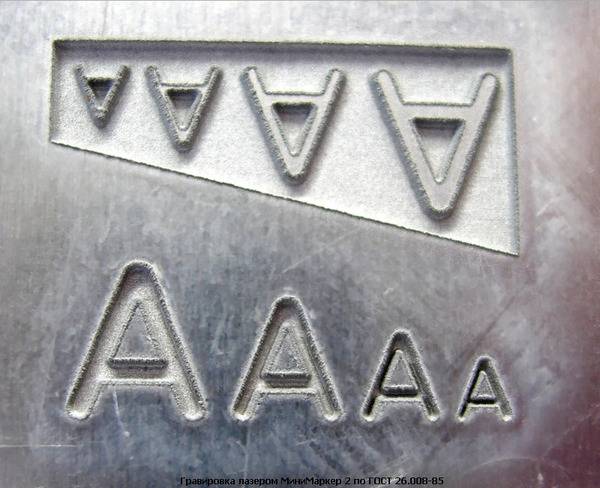

Технология использования сфокусированного луча применяется в гравировке некоторых изделий, например, ювелирных, где важна четкость и долговечность изображения. Процесс образования изображения на изделии происходит следующим образом — луч определенное (короткое) время воздействует на металл, нагревая его. Нагретый металл меняет свою структуру в связи с переходом в другое фазовое состояние, вследствие чего меняется цвет нагретой поверхности. Изображение получается на контрасте основной поверхности и обработанной лазерным лучом.

При изменении в технологии времени воздействия луча (увеличение его продолжительности) часть верхнего слоя испарится, что еще больше усилит контрастность изображения. Такая гравировка не истирается и прослужит долгое время.

Преимущества и недостатки лазерной резки

У обработки материалов лазером есть ряд сильных и слабых сторон.

Преимущества:

- Зависимо от мощности выбранного оборудования, можно разделять листы большой толщины.

- Резка металла лазером выполняется без соприкосновения рабочей части с поверхностью изделия. Это исключает механические повреждения материала.

- Высокая скорость проведения технологического процесса.

- Если установка для лазерной резки комплектуется ЧПУ, можно добиться высоких показателей точности, производительности.

- Выделение минимального количества отходов.

- Возможность создавать резы разных размеров, формы.

Недостатки:

- Установка расходует много электроэнергии.

- Простые модели не могут разделять листы шириной свыше 20 мм.

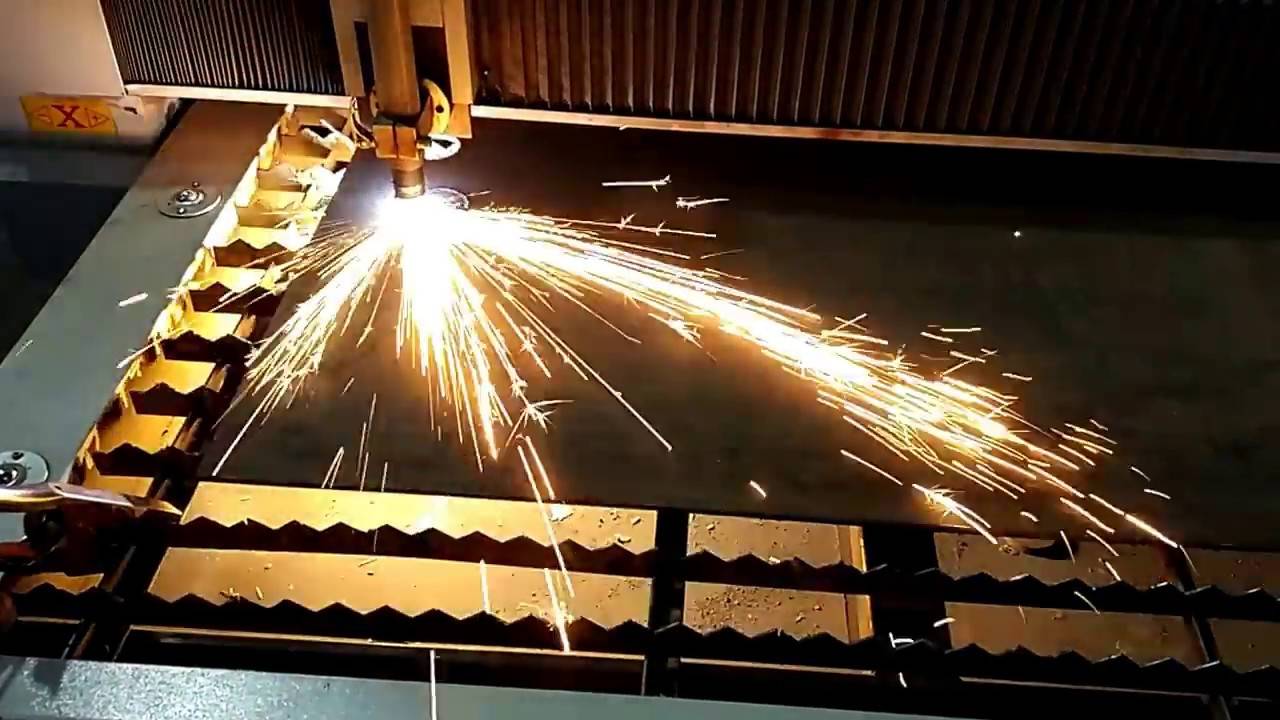

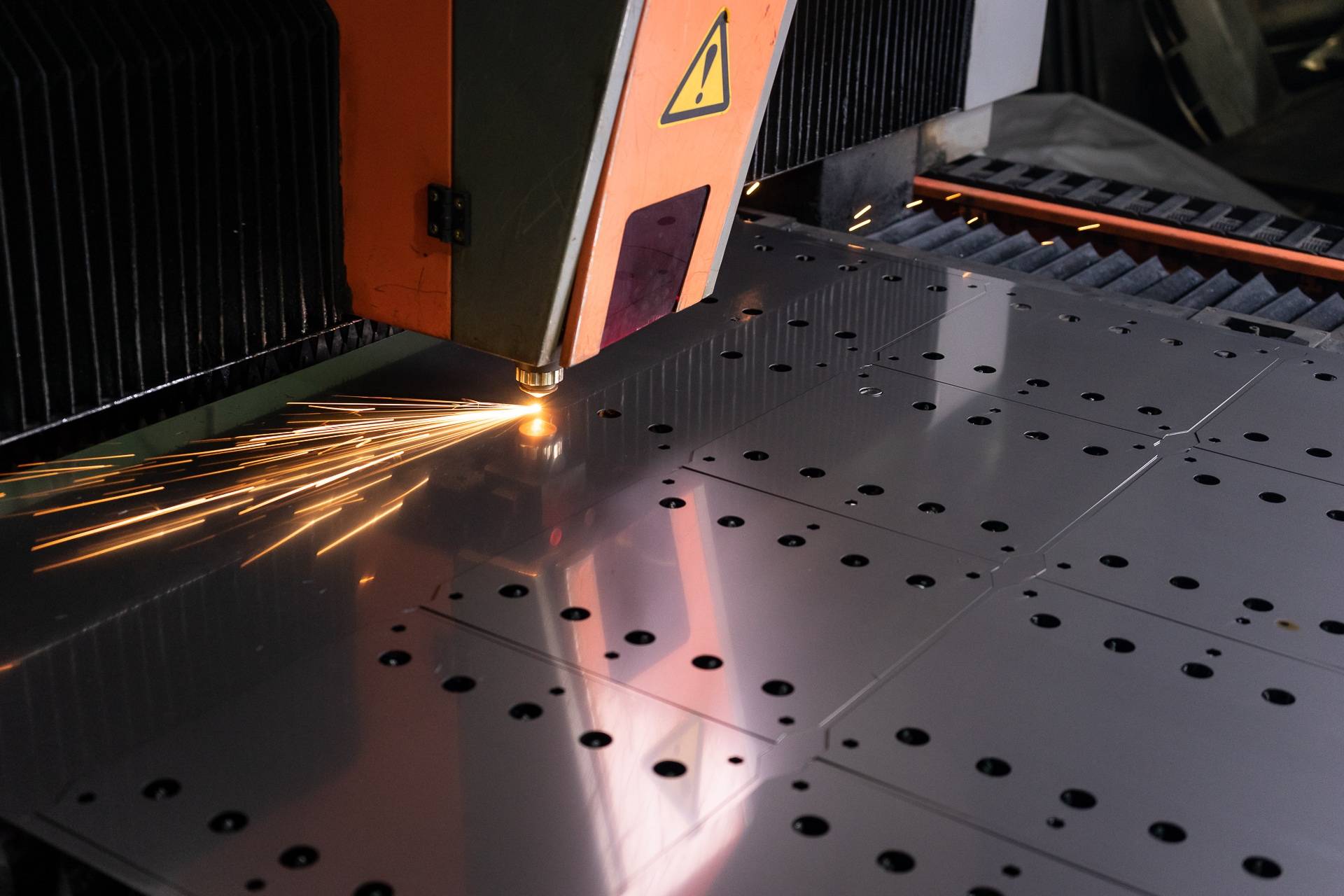

Резка металла лазером: особенности метода

На производствах и в мастерских применяют различные способы раскроя из листового металла заготовок с определенными параметрами. Наиболее точный и предпочтительный способ – это применение лазерной установки.

Сам по себе метод резки – это, по сути, раскрой из листового металла заготовки необходимой формы и в определенном количестве. Известны различные методы, которые позволяют получить определенные заготовки из листов металла. Но многие из них (например, ручные станки или ножницы по металлу) не гарантируют достаточной точности.

Если есть потребность обработать листовой металл, а при этом важна точность, то может помочь только лазерная установка. Лазерная резка – это способ раскроя металлического листа определенной толщины при использовании лазера высокой мощности.

Процесс разделения происходит за счет сфокусированного лазерного пучка на конкретную область металла. В месте контакта температура материала повышается до температуры плавления. Области вокруг не меняют свой температурный показатель, что позволяет не деформироваться краю заготовки. Линия разреза получается точной и достаточно тонкой, что позволяет сэкономить на расходном материале.

Основной принцип работы лазера для резки – это прожиг металлического листа высокотемпературным и точно сконцентрированным лучом. Расплавленный металл с обработанного участка удаляется направленным потоком воздуха или произвольно стекает.

Разновидность оборудования для лазерной обработки металла с твердым телом

Коротко мы уже описали, что классификация проходит по мощности и используемому способу. Остановимся немного подробнее. Твердотельные станки имеют две зоны – накачки энергии и сам рубин, который является оптической средой и преобразует энергетический поток в луч. Самородок используется по причине своей твердости, он не разрушается и длительное время может служить распределителем ресурса.

Способ можно считать дорогим, но в современных аппаратах давно не применяется натуральный самородок, он заменяется искусственно созданным. Посмотрим на схему конструкции:

https://youtube.com/watch?v=qX6uxZlgFlU

Оборудование

Лазерные устройства для резки железа состоят из элементов:

Лазерные устройства для резки железа состоят из элементов:

- Специализированного излучателя (твердотельный или газовый прибор). Должен обладать нужными энергетическими и оптическими показателями.

- Система формирования лучей и газа. Отвечает за подачу луча от цели излучения к детали, которая обрабатывается, и изменение показателей поступающего к точке рабочего газа.

- Устройство передвижения (координации) как самого железа, так и воздействующего на него лазерного луча. А также включает в себя электроисполнительный механизм, привод и мотор.

- АСУ (автоматизированная система управления). Регулирует лазерный луч и управляет координатным механизмом и системой транспортирования и формирования луча и газа. Снабжена разнообразными датчиками и подсистемами.

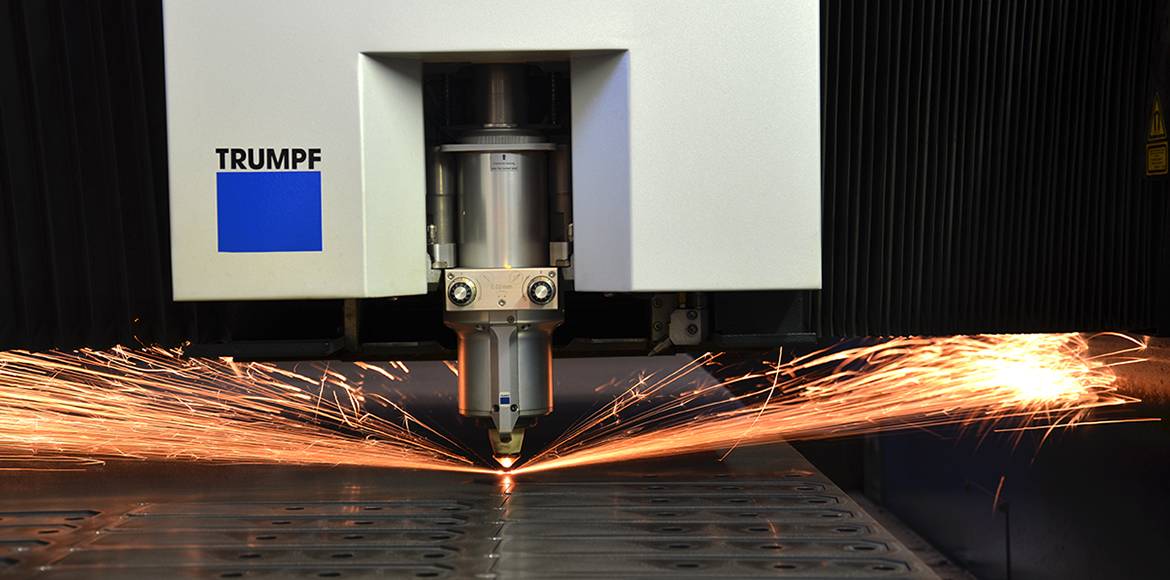

Современный прибор резки железа способен исполнять любые трудные задачи, даже художественную резку. Их изготовлением занимаются как российские фирмы («Технолазер»), так и иностранные предприятия (немецкая фирма «Trumpf»).

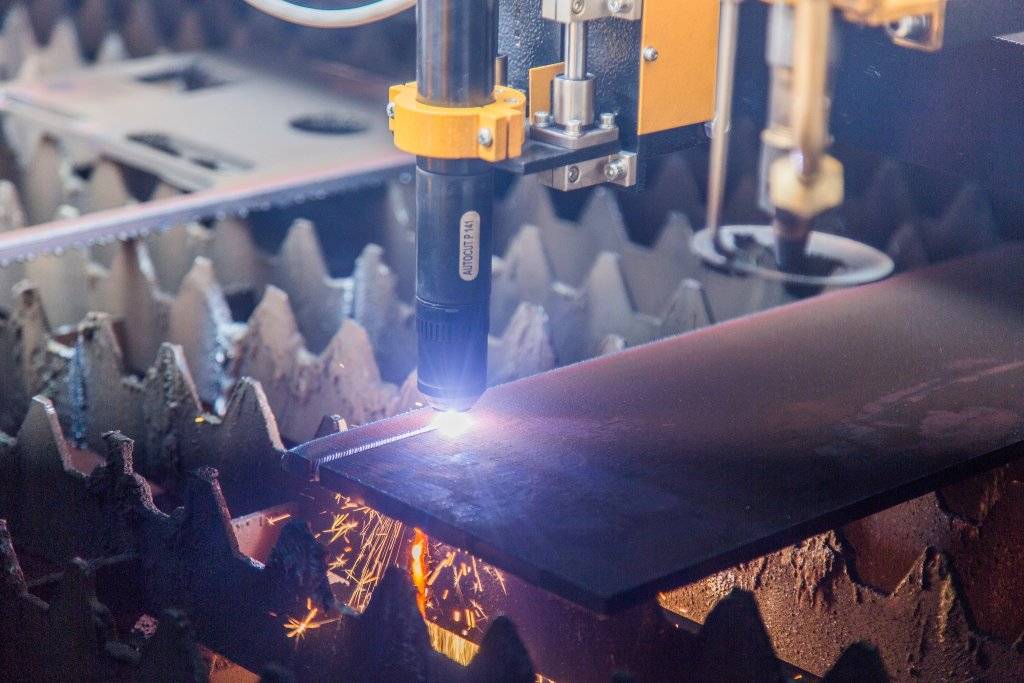

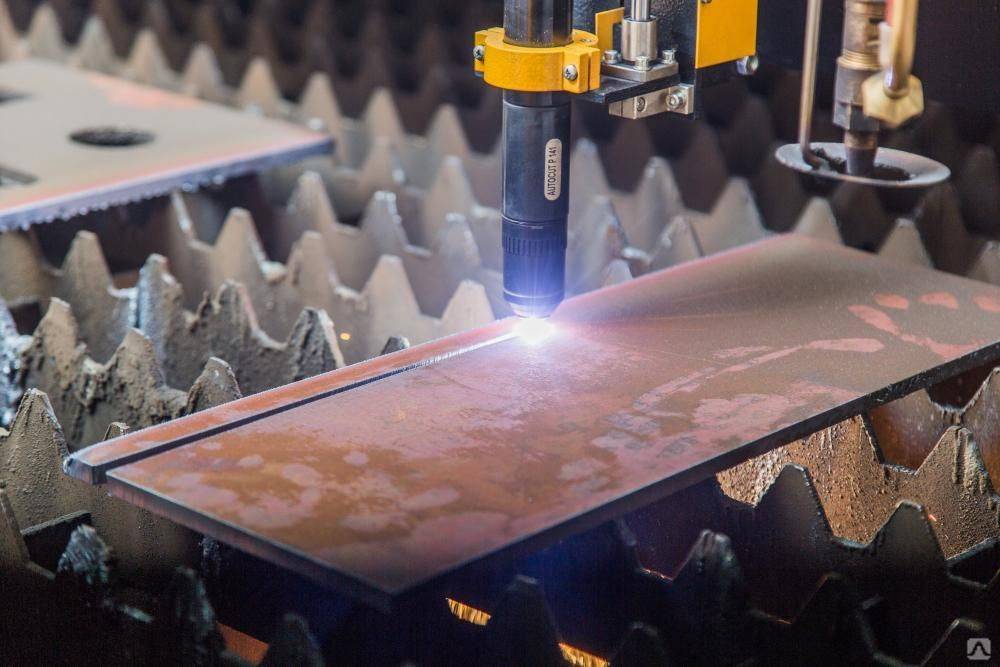

Характерные особенности процесса резки

Ручная плазменная резка, при которой используется ручной плазменный аппарат, можно отнести к термической обработке, при которой материал плавится.

В данном конкретном случае основным режущим инструментом является поток низкотемпературной плазмы под большим давлением, которая образуется за счет некоторых специфических процессов.

Используемое для работы плазменное оборудование обязательно имеет специальный электрод, который при помощи сопла и рабочего металла создает электрическую дугу, внешняя температура которой в некоторых отдельных случаях достигает нескольких тысяч градусов по Цельсию.

В определенный момент в сопло начинает подаваться под большим давлением специальный газ, что способствует тому, что рабочая температура многократно повышается, а это, в свою очередь, приводит к ионизации газа и, соответственно, преобразование его в плазму, которую называют низкотемпературной.

Следует отметить и то, что ионизация имеет свойство при нагреве от дуги возрастать, а это делает температуру газового потока еще большей. Сам рабочий поток ярко светится и становится электропроводным.

ВАЖНО ЗНАТЬ: 2 способа заточки ножниц по металлу

Аппарат, используемый для обработки металла при помощи плазмы, способен локально разогревать металлическую заготовку и плавить ее непосредственно в необходимом месте реза.

Для того чтобы получить плазму, необходимо в определенных пропорциях смешать определенные виды газов.

За основу берется атмосферный воздух, который смешивается с кислородом, азотом, а также водородом и аргоном. В состав плазмы также входит водяной пар.

Конечно, использовать в быту аппарат для плазменной резки достаточно проблематично, так как требуются определенные условия его эксплуатации, однако данное оборудование установлено на многих промышленных предприятиях.

Стоит отметить, что цена такого устройства достаточно высокая и для многих домашних мастеров просто не подъемная.

В настоящее время такое оборудование активно используется в самых разных сферах и дает возможность получать не только ровный, но и аккуратный рез.

Более подробно узнать о возможностях ручных аппаратов для плазменной резки можно на видео, которое размещено ниже.

Видео:

Особенности обработки различных видов металла лазером

1. Лазерная обработка алюминия.

Алюминиевые заготовки обрабатываются по заданному автоматизированному шаблону. На начальном этапе в программу загружаются исходные данные – электронные чертежи будущей детали. К выполнению этого процесса не привлекаются узкие специалисты. С помощью компьютера рассчитывается наиболее рациональное расположение формы детали на металлическом листе. Процент излишков сведен к минимуму.

Резка стали и деревообработка являются наиболее востребованными технологиями в промышленном производстве.

В сфокусированную на заготовке точку вместе с лазерным лучом подается поток воздуха, который увеличивает энергию излучения, удаляет продукты плавления и шлаки.

Алюминий – мягкий материал, обладающий высокой теплопроводностью. Он быстро поглощает тепловую энергию лазера. Для многих небольших производственных цехов это свойство металла является проблемой, так как для работы с ним необходим мощный лазер.

Особенности обработки алюминия лазером:

- невысокая производственная скорость, так как высокоскоростные установки не обеспечивают необходимый контроль деформации заготовки;

- отсутствует прямой контакт с материалом в процессе всей операции, лазерный луч прожигает поверхность алюминиевого листа;

- продувная зона обеспечивает полную очистку контура;

- при правильно загруженном чертеже автоматизированная установка позволяет изготовить детали самой сложной формы;

- при работе с алюминием ошибки исключены, система ЧПУ полностью контролирует весь технологический процесс.

При обработке мягкого металла лазером к крепежным элементам предъявляются особые требования, это особенно актуально для устаревших лазерных установок. Для лазерной резки не требуется закрепление заготовок – деталь кладется на координатный стол, а лазерная установка автоматически выполняет все операции в соответствии с введенными данными, загруженными электронным чертежом.

2. Обработка нержавеющей стали.

Нержавеющая сталь обладает высокой сопротивляемостью к любому виду физического и энергетического воздействия. Поэтому обработка этого сплава является непростым энергозатратным процессом.

Особенности обработки нержавеющей стали лазером:

- Раскрой материала осуществляется бесконтактным способом, в результате этого полностью исключается даже самая незначительная деформация деталей.

- Даже при высокой сопротивляемости материала отсутствует фактор погрешности.

- При лазерной резке листовой стали не образуются дефекты, такие как: заусеницы, отслоение краев, заусениц, деформация кромки края.

- Сокращение временных затрат, следовательно, и снижение стоимости выполнения работ.

- Показатель мощности лазерного оборудования не должен иметь каких-либо ограничений по толщине материала или заготовок. Раскрой любого стального листа осуществляется равномерно, в соответствии с электронным чертежом.

Основным преимуществом обработки нержавеющей стали лазером является высокое качество деталей и длительный период их эксплуатации.

Нержавеющая сталь устойчива к коррозии и процессам окисления. Лазер нисколько не снижает физические характеристики нержавеющих сплавов.

3. Обработка лазером меди и латуни.

Чтобы обеспечить правильный раскрой листов меди, необходимо выставить правильные параметры установки ЧПУ, именно от этого будет зависеть качество изготовленных деталей. Резка выполняется на низких скоростях и при максимальной мощности лазера. Несоблюдение технологических правил отразится на конечном результате – нарушится структурная целостность заготовки, произойдет деформация кромок.

Для лазерной резки латуни нет необходимости в особой настройке программы, достаточно выставить стандартные параметры ЧПУ. Лазерная технология гарантирует изготовление деталей высокого качества. В процессе обработки металла лазером не нарушаются физические свойства материала, исключается деформация изделий и образование дефектов. Подобную резку можно по праву назвать современной технологией ювелирной металлообработки.

Сущность технологии, как делается, особенности, преимущества

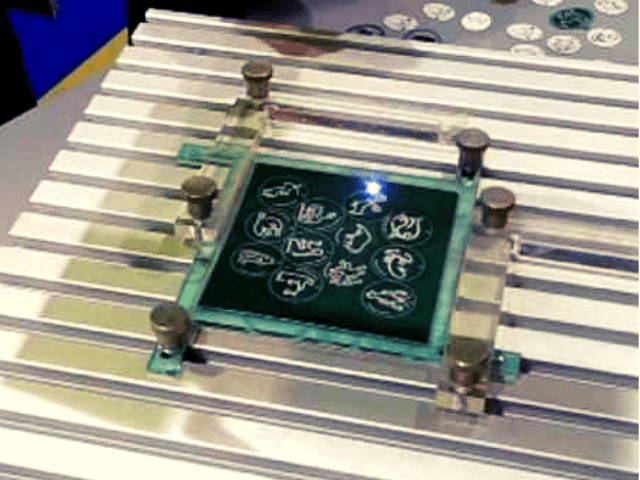

Лазерная технология гравировки использует излучение, у которого регулируется диаметр сфокусированного луча и его мощность. Установкой этих параметров можно не только резать материал, но и воздействовать лишь на поверхностный слой обрабатываемого предмета. Нанесение изображения происходит двумя способами.

- Верхняя часть поверхности нагревается до состояния плавления. В процессе перехода из одного состояния в другое в материале происходят физико-химические процессы, меняющие его структуру. Одним из сопутствующих эффектов является изменение цвета поверхности после ее кристаллизации. Контрастом внешнего вида обработанной и необработанной лазерным лучом поверхности создается изображение на предмете.

- Этот способ связан с изменением рельефа поверхности. Часть поверхностного слоя нагревается до температуры, при которой расплавленный материал выжигается в процессе испарения. Мощностью луча можно регулировать глубину снимаемой части поверхности, тем самым изменяя рельефность изображения.

Основные преимущества лазерной технологии перед другими видами гравировки:

- практически на любом материале можно нанести изображение лазерной гравировкой;

- любые, даже самые мелкие изображения выполняются с четким, хорошо видимым контуром;

- изображения с точки зрения дизайна выглядят очень привлекательными;

- предмет обработки из-за отсутствия непосредственного механического контакта с режущим инструментом не подвергается деформации, его нет необходимости закреплять;

- при лазерной гравировке происходит термическая обработка материала, что делает его устойчивым к истиранию, изображение имеет эстетичный вид долгое время.

- изображение принимает окончательный вид сразу после лазерной гравировки, нет необходимости в последующей доработке.

Лазерная гравировка легко адаптируется к автоматическому управлению. Работа по алгоритму программ исключает возможность субъективных ошибок. При ручной гравировке человеческий фактор не исключает риска совершения ошибки.

Нанесение изображения происходит согласно управляющих программ и осуществляется двумя методами — растровым и векторным.

- При растровом методе лазерная головка перемещается дискретно в одном направлении области гравировки, а затем опускается/поднимается вниз/вверх с минимально возможным шагом. Последовательно обрабатывая такими точками поверхность, получаем требуемое изображение. Таким способом гравируются изображения типа фотографий, картинок.

- При векторном методе лазер движется вдоль направления определенных линий. Этим способом обычно гравируют надписи и другие изображения в виде линий. Этот метод намного производительнее растрового, но если понадобится изменить толщину линий, без растровой гравировки не обойтись.

Применение: нанесение логотипов и не только

Гравировка шрифтов на алюминии.

Гравировка шрифтов на алюминии.

Свойство лазерной гравировки сохранять длительное время внешний вид в своей первозданной форме используется для нанесения логотипов на предметы, где она становится единым целым с ними самими. Некоторые наиболее часто применяемые варианты использования:

- логотипы на сувенирах и подарках (ручки, зажигалки, мобильные телефоны, ежедневники и другие);

- в ювелирном деле лазерная гравировка наносится на изделия из драгоценных металлов: браслеты, часы, перстни, кольца и другие;

- нанесение надписей и изображений на различные спортивные и другие награды;

- некоторые промышленные производители идентифицируют свою продукцию логотипами, выполненными лазерной технологией;

- на корпуса и панели приборов наносится техническая информация облегчающая пользователю их эксплуатацию;

- изготовление с помощью лазерной гравировки печатей, штампов;

- нанесение дублирующих знаков на русском языке на клавишах и кнопках техники зарубежного производства.

Технические возможности лазерной гравировки поднимают на более высокий уровень возможности рекламного бизнеса

В переизбытке рекламной продукции потребитель обязательно обратит внимание на оригинальность плакатов и вывесок, на которых информация дается четким, с высокой детализацией изображением

Как усилить мощность лазера для резки металла

Понадобятся следующие детали и приборы:

- пишущий CD/DVD-RW (подойдет старый или неисправный), со скоростью записи больше 16х;

- аккумуляторы по 3,6 вольт – 3 шт.;

- конденсаторы на 100 пФ и на 100 мФ;

- сопротивление 2-5 Ом;

- коллиматор (вместо лазерной указки);

- стальной светодиодный фонарь;

- паяльник и провода.

К диоду нельзя подключать источник тока напрямую, иначе он сгорит. Диод берет подпитку от тока, а не от напряжения.

Лазерный коллиматор

Фокусировка лучей в тонкий луч производится при помощи коллиматора. Он используется вместо лазерной указки.

Продается в магазине электротоваров. В этой детали есть гнездо, куда монтируется лазерный диод.

Описание технологии

При применении лазерной резки вальцуемый металл подвергается влиянию эффектов отражения и поглощения излучения от лазера. Изменение габаритов и формы элементов при лазерной обработке достигается благодаря воздействию двух результатов излучения: плавления и испарения. Описание процесса заключается в следующем:

- Лазерный луч оказывает воздействие на железо в определенной точке.

- Сначала элементы оплавляются до оптимальной температуры, потом начинается процесс плавки металла.

- В фазе плавления возникают углубления.

- Влияние энергии излучения лазера приводит ко 2 фазе процесса — кипит и испаряется металлическое вещество.

Однако, последний механизм требует высоких энергозатрат и осуществим лишь для достаточно тонкого металла. Поэтому на практике резку выполняют плавлением. При этом в целях существенного сокращения затрат энергии, повышения толщины обрабатываемого металла и скорости разрезания применяется вспомогательный газ, вдуваемый в зону реза для удаления продуктов разрушения металла. Обычно в качестве вспомогательного газа используется кислород, воздух, инертный газ или азот. Такая резка называется газолазерной.

Преимущества и недостатки технологии

Еще недавно лазерная резка была в диковинку. Сегодня это распространенный в Украине метод обработки металла. Причина популяризации технологии – важные достоинства, которыми она обладает. Разумеется, не обошлось и без недостатков. Рассмотрим обе стороны медали.

Плюсы

- Высокая точность. Лазер – это луч диаметром в несколько миллиметров. С его помощью можно вырезать различные декоративные элементы, создавать детали, обладающие дизайнерской ценностью.

- Скорость работы. Лазер моментально расплавляет металл и испаряет его. Этот процесс занимает гораздо меньше времени, чем резка механическим способом.

- Экономный расход металла. Как уже упоминалось выше, луч, генерируемый установкой, крайне мал. Следовательно, область нагрева металла также миниатюрна. Это означает, что расход металла во время работы минимальный. Кроме того, отсутствует риск повредить материал, чего не скажешь о механической обработке.

- Отсутствует необходимость «дорабатывать» металл. Об этом преимуществе упоминалось выше. Обработанную деталь или лист можно сразу отправлять на следующий этап производственного процесса. Экономится время и силы работников.

- Гладкость среза. Лазер разрезает металл ровно. Заусенцы не появляются ни во время проведения разреза, ни после остывания материала.

- Простота использования. Дабы установка начала работу, в нее нужно загрузить чертеж, который может быть изготовлен с помощью любого чертежного программного обеспечения.

- Возможность изготавливать детали из остаточных листов металла. С помощью лазерной резки можно обрабатывать миниатюрные куски металла, которые при других обстоятельствах пришлось бы выбросить. Высокоточный лазер выполняет «ювелирную» работу даже в таком случае.

- Быстрая перенастройка оборудования. Благодаря использованию современного программного обеспечения техника может быть перенастроена для проведения работы другого типа в краткие сроки. Не нужно серьезно вмешиваться в работу установки, как это бывает при использовании механических агрегатов.

- Мощности лазера хватает для резки материалов, изготовленных из твердых сплавов: например, закаленной стали.

Минусы

- Дорогое оборудование. Установки для лазерной резки – недешевая техника. Ранее их могли позволить себе лишь единицы. Сегодня цены пошли на спад, но все равно для большинства производств такое оснащение является недоступным. Хотя этот недостаток частично нивелируется в процессе использования установки: о ее экономности было упомянуто выше.

- Наличие ограничения по толщине листа металла. Оборудование не справляется с материалами толще 20 мм. Это ограничение объясняется особенностями лазерного луча и не зависит от установки, которую вы используете для резки.

- Отсутствие возможности обрабатывать металлы с отражающими свойствами: например, алюминий в чистом виде. Лазер – это поток частиц, который может быть отражен. Если вам предстоит обрабатывать такой металл, используйте механические технологии резки.

- Низкий коэффициент полезного действия. У оборудования для лазерной резки металла этот показатель находится на уровне 15%. Этот недостаток сказывается на обработке материала толще 12 мм. Тратится больше энергии и времени.

- Риск выхода из строя программного обеспечения. Даже если главные элементы установки будут исправно работать, при программном сбое оборудование не сможет корректно выполнять работу. ПО у современной техники надежное, но все же этот условный недостаток нельзя списывать со счетов.

Сущность лазерной резки металла

Лазерная резка металла, как понятно из ее названия, выполняется при помощи луча лазера, получаемого при помощи специальной установки. Свойства такого луча позволяют фокусировать его на поверхности небольшой площади, создавая при этом энергию, характеризующуюся высокой плотностью. Это приводит к тому, что любой материал начинает активно разрушаться (плавиться, сгорать, испаряться и т.д.).

Станок лазерной резки металла, к примеру, позволяет концентрировать на поверхности обрабатываемого изделия энергию, плотность которой составляет 108 Ватт на один квадратный сантиметр. Для того чтобы понять, как удается добиться такого эффекта, необходимо разобраться, какими свойствами обладает лазерный луч:

- Лазерный луч, в отличие от световых волн, характеризуется постоянством длины и частоты волны (монохроматичность), что и позволяет легко фокусировать его на любой поверхности при помощи обычных оптических линз.

- Исключительно высокая направленность лазерного луча и небольшой угол его расходимости. Благодаря такому свойству на оборудовании для лазерной резки можно получить луч, отличающийся высокой фокусировкой.

- Лазерный луч обладает еще одним очень важным свойством – когерентностью. Это значит, что множество волновых процессов, протекающих в таком луче, полностью согласованы и находятся в резонансе друг с другом, что в разы увеличивает суммарную мощность излучения.

Процессы, происходящие при резке металла с использованием лазера, хорошо заметны на приведенных в статье видео. При воздействии луча на поверхность металла происходит быстрое нагревание и последующее расплавление подвергаемой обработке площади.

Быстрому распространению зоны плавления вглубь обрабатываемого изделия способствуют несколько факторов, в том числе и теплопроводность самого материала. Дальнейшее воздействие лазерного луча на поверхность изделия приводит к тому, что температура в зоне контакта доходит до точки кипения и обрабатываемый материал начинает испаряться.

Процесс лазерной резки в схематичной форме

Лазерную резку металла может выполняться двумя способами:

- плавлением металла;

- испарением обрабатываемого металла.

Для того чтобы выполнить резку металла методом испарения, требуется большая мощность оборудования и, как следствие, значительные энергозатраты, что не всегда целесообразно с экономической точки зрения. Ограничивают использование такого метода и строгие требования к толщине обрабатываемых изделий. Именно поэтому данный метод используют только для резки тонкостенных деталей.

Такая технология позволяет снизить энергозатраты, повысить скорость работы, использовать оборудование небольшой мощности для резки металла большой толщины. Конечно, это нельзя считать лазерной резкой в чистом виде, правильнее будет называть его газолазерной технологией.

Лазерная резка стали 10мм

Использование кислорода в качестве вспомогательного газа при выполнении лазерной резки позволяет одновременно решить такие важные задачи, как:

- активизация процесса окисления металла (это позволяет снизить его отражающую способность);

- повышение тепловой мощности в зоне реза (поскольку металл в среде кислорода горит более активно);

- выдувание из зоны реза мелких частиц металла и продуктов сгорания кислородом, подаваемым под определенным давлением (это облегчает приток газа в зону обработки).

Это интересно: Комбинированные пресс-ножницы НВ5222 — технические характеристики, паспорт

Инновационные лазерные комплексы

Всемирная станочная индустрия идет в ногу со временем и дает своим потребителям всевозможное электрооборудование для резки железа. Многокоординатные аппараты призваны сменять громкие и низко плодотворные механические резаки. Энергия лазера зависит от специфичности производства и финансового обоснования избранного агрегата. Новейшее поколение прецессионных разделывающих станков с ЧПУ разрешают проводить отделку материалов с верностью до 0,005 мм. Метраж обработки отдельных моделей лазерных установок достигает многих квадратных метров.

Всемирная станочная индустрия идет в ногу со временем и дает своим потребителям всевозможное электрооборудование для резки железа. Многокоординатные аппараты призваны сменять громкие и низко плодотворные механические резаки. Энергия лазера зависит от специфичности производства и финансового обоснования избранного агрегата. Новейшее поколение прецессионных разделывающих станков с ЧПУ разрешают проводить отделку материалов с верностью до 0,005 мм. Метраж обработки отдельных моделей лазерных установок достигает многих квадратных метров.

Огромным достоинством считается минимизирование человеческого фактора, содержащаяся в высокой автоматизации промышленного процесса. Геометрия компонентов задается в макропрограммный блок, исполняющий управление лазером и трудовым столом с болванкой. Системы настройки фокуса машинально выбирают приемлемое расстояние для действенного резания.

Специфические теплообменники регулируют температуру лазерного агрегата, выдавая оператору контрольные сведения настоящего состояния инструмента. Лазерный механизм оснащается клапанными приспособлениями для подключения газобаллонного снабжения, чтобы снабдить подачу запасных газов в рабочую часть. Система дымоулавливания призвана улучшить расходы на вытяжную вытяжку, включая её прямо в момент обработки. Зона обработки полностью экранируется предохранительным кожухом для защищенности обслуживающего персонала.

Резка листового железа на современном оборудовании преобразуется в легкий процесс задания числовых характеристик и получения на выходе готового компонента. Продуктивность оборудования впрямую зависит от характеристик станочного комплекса и квалификации оператора, формирующего программный код. Методика резки железа пропорционально вписывается в концепцию роботизированного изготовления, призванного полностью избавить человека от тяжелого труда.

Изготовители предлагают разные типы лазерных станков:

- Многоцелевые.

- Специальные.

Стоимость первых больше, но они дают возможность производить некоторое количество операций и выпускать детали более трудной формы. Немалое количество рыночных услуг дает возможность выбора для заинтересованных покупателей.

Стоимость первых больше, но они дают возможность производить некоторое количество операций и выпускать детали более трудной формы. Немалое количество рыночных услуг дает возможность выбора для заинтересованных покупателей.

Профессионалы машиностроительных предприятий понимают возможности использования предоставленной технологии для изготовления точных деталей с превосходной шероховатостью. Область использования обширна: от обычного раскроя листового металлопроката до приобретения сложных кузовных деталей автомашин.

Видимые плюсы нарезки железа сводятся к нескольким аспектам:

- Высокое качество отделанной поверхности.

- Бережливость материала.

- Умение работы с непрочными материалами и мелкими заготовками.

- Вероятность получения компонентов сложной конфигурации.

Среди минусов:

- Высокая цена оснащения.

- И расходных материалов.

Нарезка железа и цветных металлов пользуется огромным рыночным спросом. Лазерные технологии интенсивно применяются в декоративном творчестве при создании дизайнерских украшений и уникальных сувениров.

Решение об использовании обработки должно приниматься с учетом расчета окупаемости оснащения и величине рабочих расходов. В настоящее время подобные установки могут себе разрешить в основном большие предприятия с немаленьким производственным циклом. С раскручиванием технологии будут уменьшаться стоимость станков и величина употребляемой энергии, поэтому в будущем лазерные агрегаты вытеснят своих конкурентов.

![Ручная плазменная резка [аппараты, оборудование, видео]](https://benzo-electro-instrument.ru/wp-content/uploads/e/7/6/e76ecf36d5c1ccc0838dcc91b624aa5e.jpeg)