Особенности устройства и принцип работы

Такой аппарат чаще всего используется на крупных производствах, так как имеет высокую стоимость.

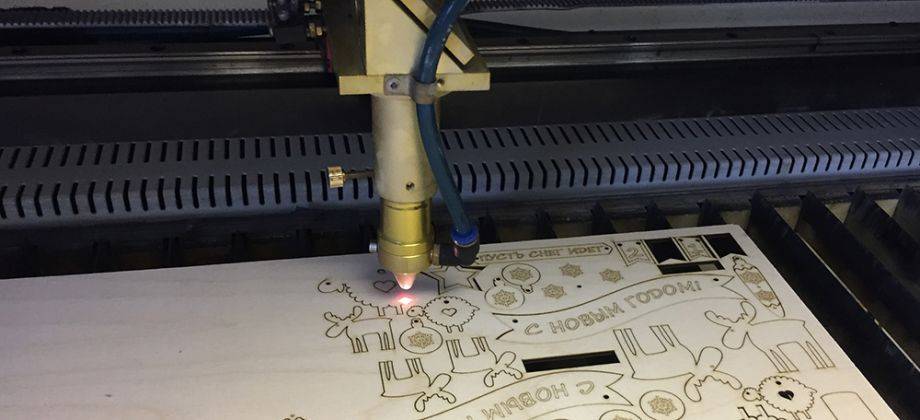

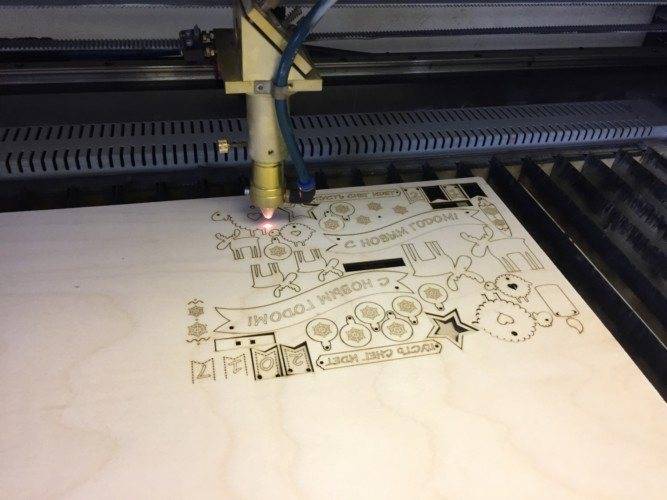

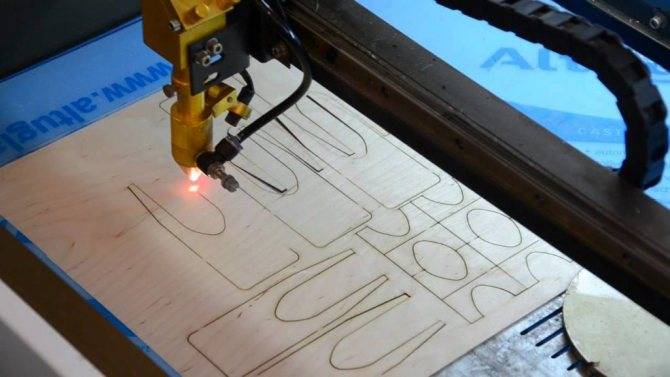

Станок LTT-5040 лазерно-гравировальный с ЧПУ

Станок LTT-5040 лазерно-гравировальный с ЧПУ

Кроме того, в индивидуальном порядке самостоятельно с ним работать не рекомендуется, несмотря на то что операторы, обслуживающие аппарат, могут настроить его максимально точно. Лазерная резка или гравировка позволяет уменьшить деформацию материала, получить идеально ровный и гладкий шов.

Принцип работы устройства прост:

- лазерный луч касается металлической поверхности, вследствие чего ее температура значительно повышается;

- верхние слои материала расплавляются, становясь жидкими;

- луч проникает все глубже, он имеет высокую мощность, а частицы металла испаряются.

Любой станок, работающий на основе лазерной технологии, оснащен специальными компьютерными программами, они полностью исключают человеческое участие в производственном процессе.

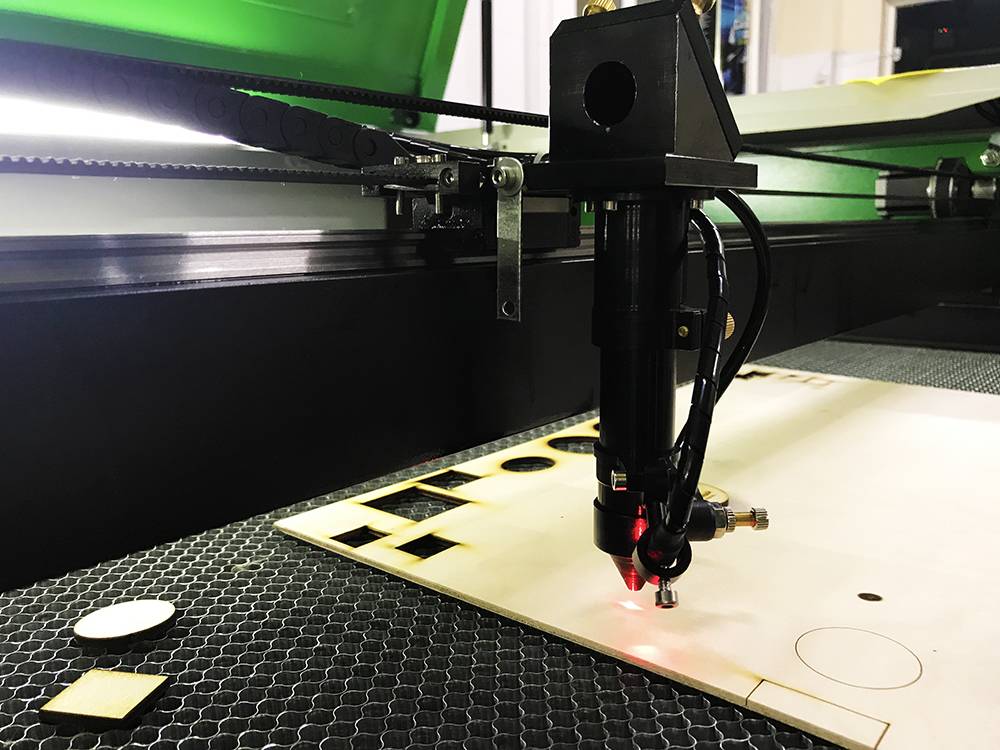

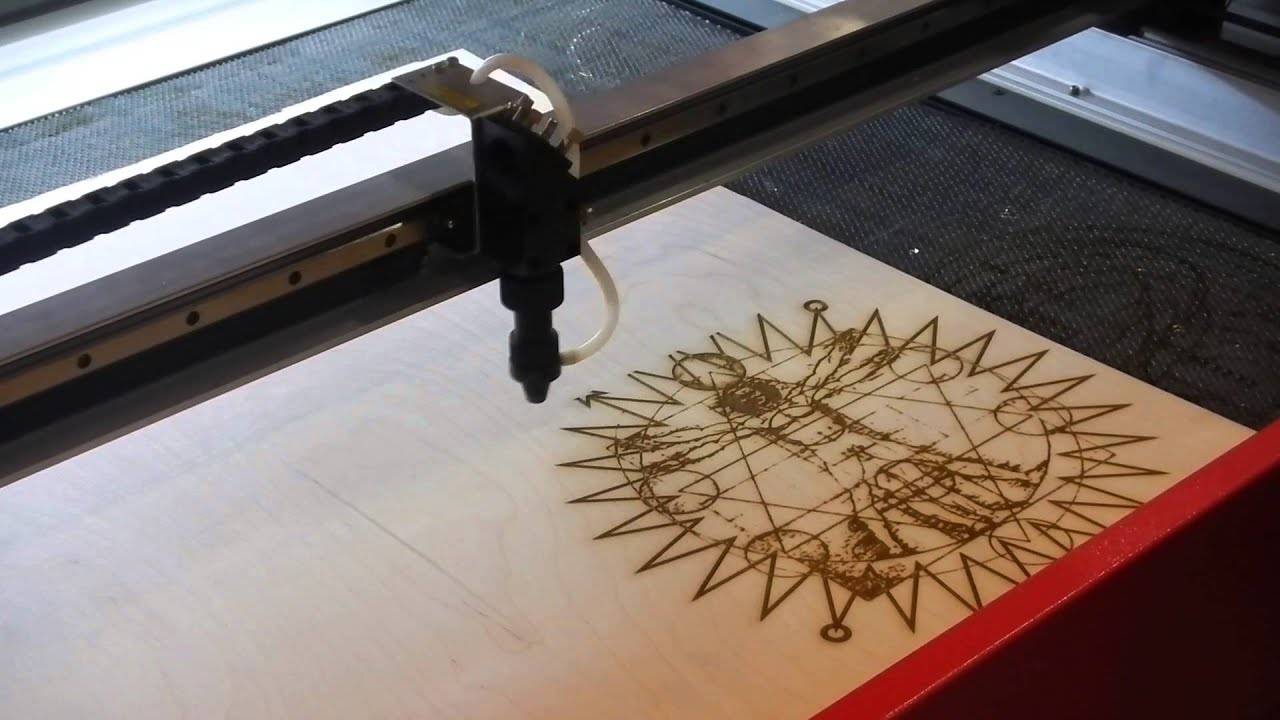

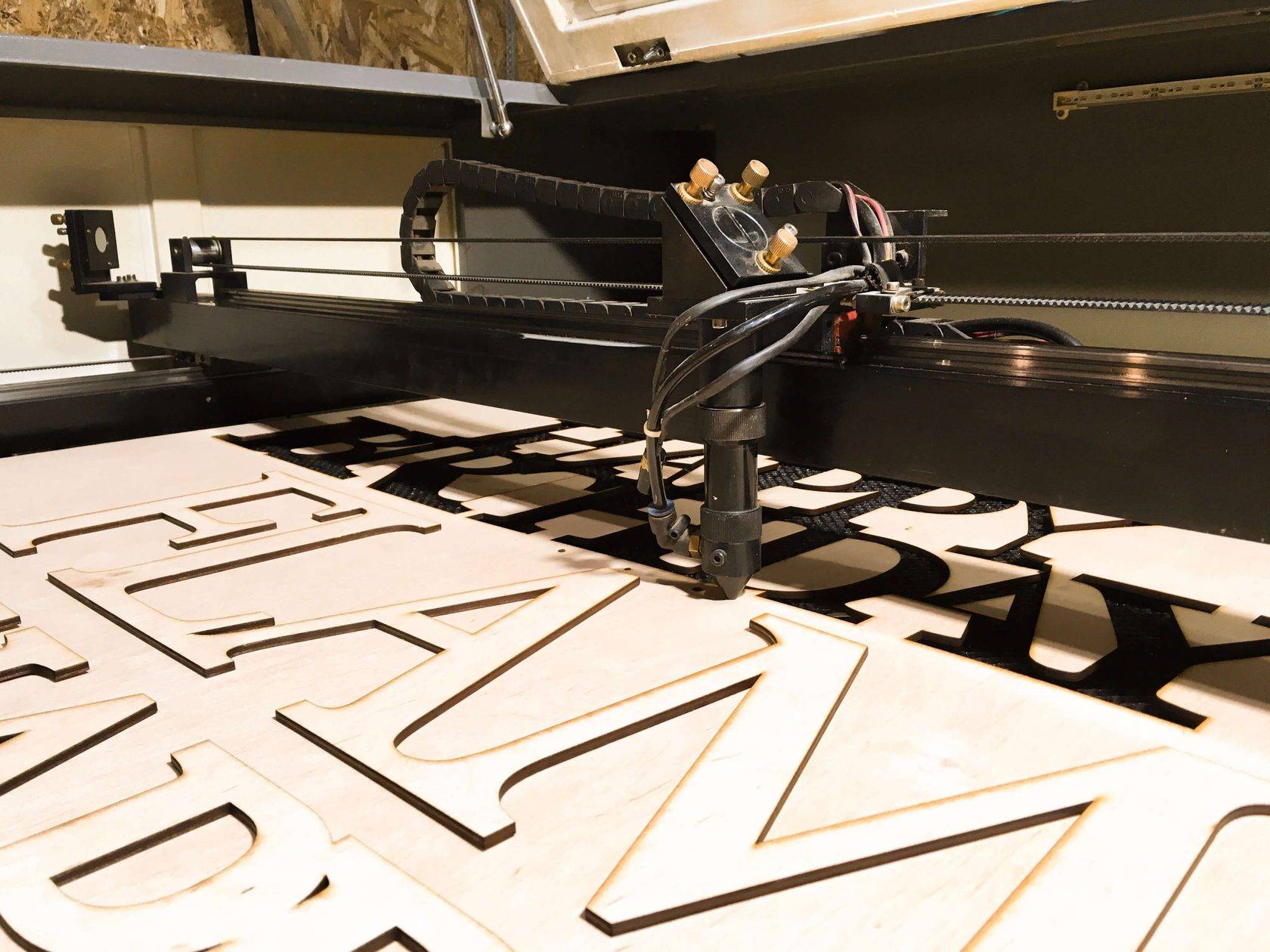

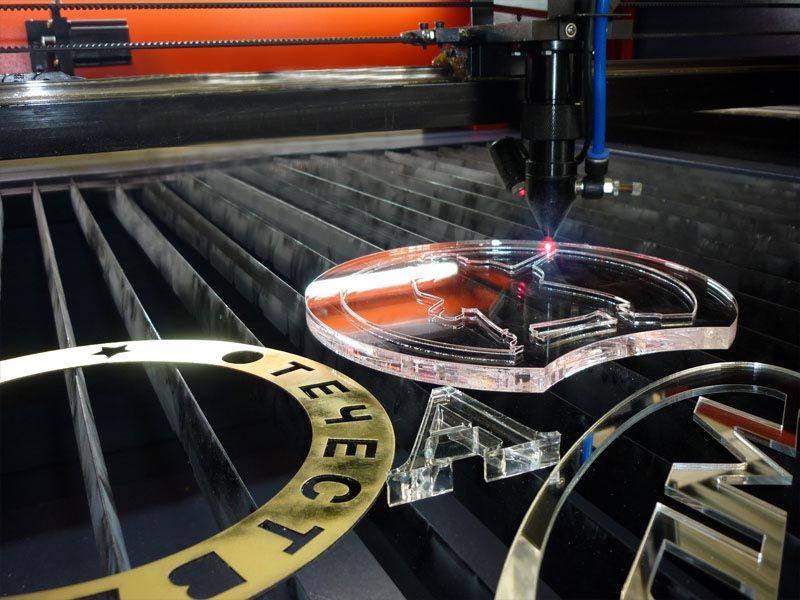

Использовать аппарат следует для резки не только металлических изделий, но и деревянных. В последнем случае понадобится оборудование невысокой мощности. При помощи лазерного станка легко осуществлять такие виды работ:

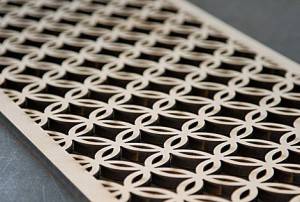

- вырезать трафареты из фанеры или металла;

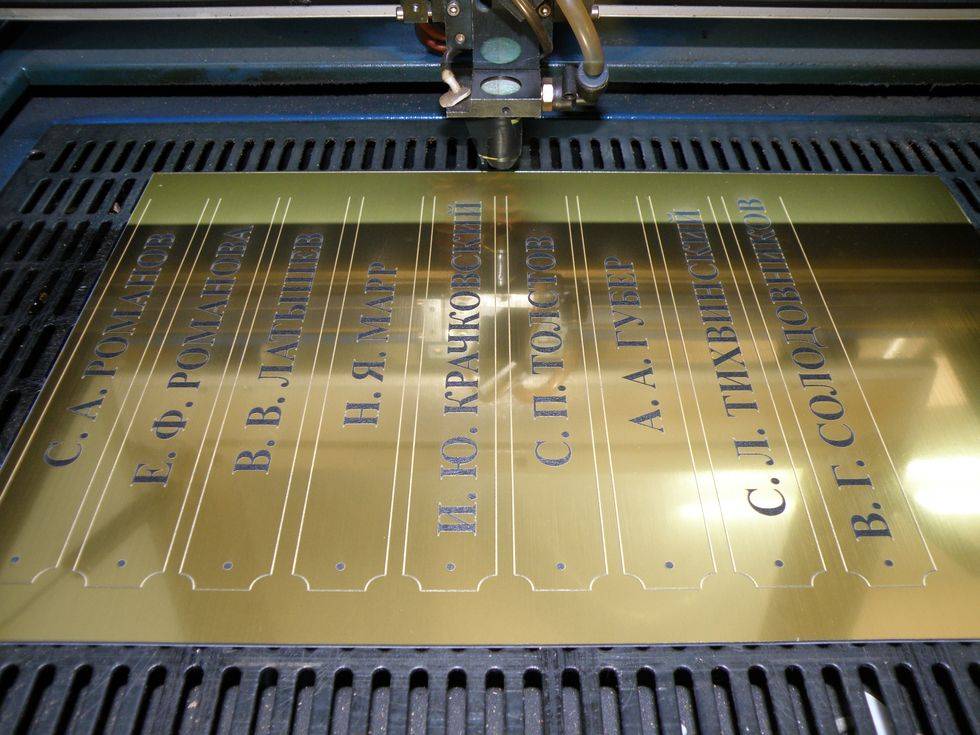

- наносить гравировки;

- выполнять фрезерование различной степени сложности;

- вырезать 3D изделия (самые продвинутые модели аппаратов).

Лазерный станок с сканером вырезает 3D изделия

Лазерный станок с сканером вырезает 3D изделия

В зависимости от того, сколько функций будет выполнять аппарат, зависит и его стоимость. Она колеблется в пределах 40–150 тыс. рублей.

Все станки (даже маломощные) обязаны быть оснащены чиллером – устройством, охлаждающим трубку лазера. А также желательно оснастить гравировальный аппарат механизмом обдува резака и гравера.

Выбор станка

Если вы решили, что вам нужен станок для лазерной резки дерева, то следует очень тщательно отнестись к выбору модификации

Мы расскажем, на какие критерии следует обратить внимание

- Точность станка. Так как процедура лазерной резки должна отличаться верностью, оснащение для ее совершения должно быть таким, чтобы гарантировать наименьшую толщину разреза в 0,01 миллиметров. Только лишь в этом случае получится приобрести первоклассные составляющие с непростой конфигурацией, разными текстурными компонентами.

- Большой уровень производительности оснащения. С помощью оборудования исполняется порезка, оно обеспечивает качество работы. Чем больше скорость резки, тем больше материала станок способен очистить в течение установленного этапа времени. Кроме этого, большая эффективность даёт возможность соблюдать экономию энергетических ресурсов, применяемых станком.

- Потребление электричества и расход материалов. Чем больше производительность мотора, тем скорее функционирует механизм, но и больше тратит энергии.

- Многофункциональность использования. Некоторые из станков готовы не только реализовывать резку различных по фигуре компонентов, но и наносить гравировку, формировать рельефные картины.

Резка дерева предполагает применение качественного оснащения. Только в этом случае получится достичь отличного эффекта.

Оснащение

Подбирая механизм для лазерной резки, правильнее отдать преимущество популярным фирмам, отзывы о которых являются позитивными. Так как подозрительные компании могут продавать недолговечное, хотя и недорогое, оснащение.

Есть множество вариантов оснащения. Вид и эффективность станка зависит от данных материала, который он будет подвергать обработке

Помимо этого, следует сосредоточить внимание на размер рабочей плоскости — она должна быть такой, чтобы расположить на себе самый большой по размеру лист материала, поддающегося обработке

Нелишним будет присутствие функции, которая реализовывает регулировку рабочей плоскости в соотношении с вышиной. Для производства угловых участков и несущих частей станка должна быть применена качественная сталь. Помимо этого, движения абсолютно всех мобильных частей должны быть мягкими и равномерными.

Ознакомьтесь с промышленными параметрами устройства, направьте внимание на гарантийное обслуживание от изготовителя. Гарантия на лазер по дереву должна составлять как минимум 2 года

Помимо этого, если в станке существует программное обеспечение, то оно должно быть доступным, на понятном языке. Перед началом работы ознакомьтесь с практическим руководством по эксплуатации.

Основной запуск аппарата правильнее всего поручить профессионалу, который имеет навык работы с аналогичным оборудованием.

https://youtube.com/watch?v=UU-18q5LWCA

Установка лазерного резака для резки и гравировки пластика

Мощность лазера

Требуемая мощность лазера зависит от типа материала и его толщины.

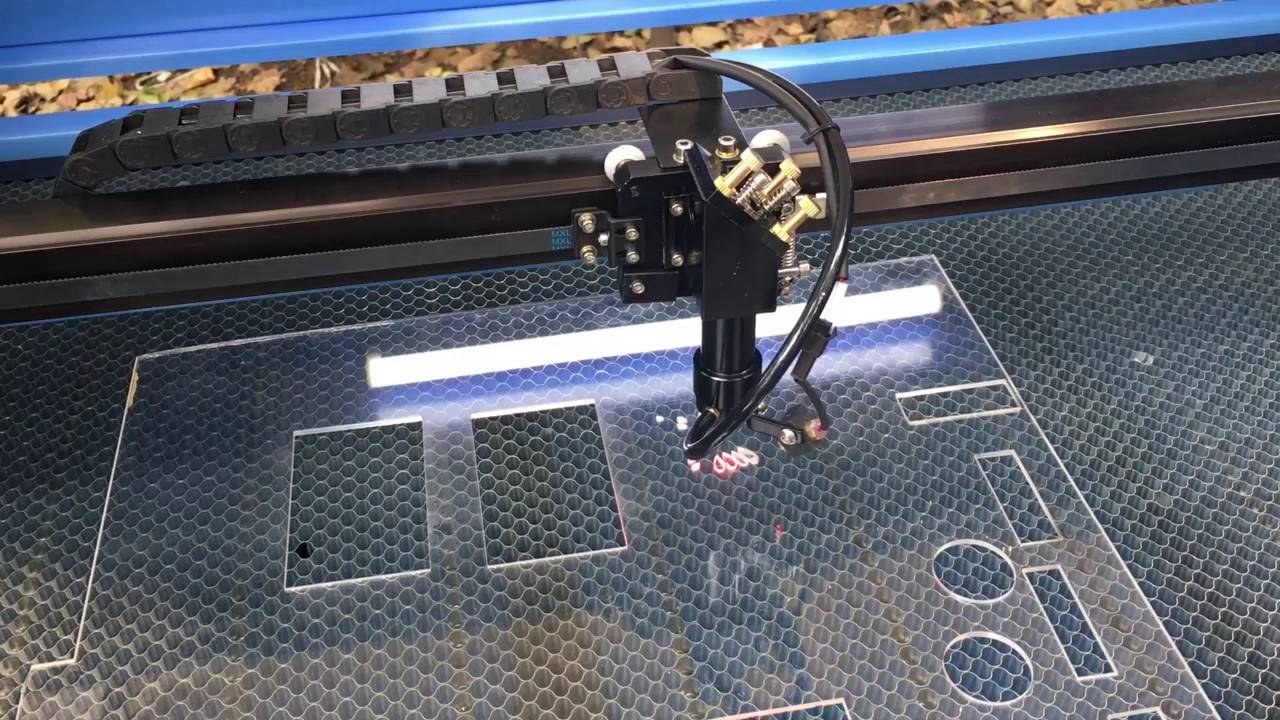

Как правило, для резки или гравировки пластика рекомендуется CO 2 -лазер с номинальной мощностью 30 Вт или выше.

С другой стороны, волоконные лазеры нельзя использовать для резки или гравировки, но их можно использовать для лазерной маркировки некоторых пластиков.

Длина волны лазера

Лазер с длиной волны в диапазоне от 9,5 мкм до 10,6 мкм лучше всего подходит, поскольку пластмассы обладают высокой способностью поглощать лазерную энергию в этом диапазоне.

Лазер CO 2 с длиной волны от 9,5 мкм до 10,6 мкм можно использовать для гравировки и резки почти всех пластиков, безопасных для лазерной обработки.

Принимая во внимание, что волоконный лазер с длиной волны 1,06 мкм подходит только для лазерной маркировки некоторых пластиковых материалов. Скорость резки

Скорость резки

Скорость резки процесса зависит от различных факторов, таких как мощность лазера, толщина материала и тип разрезаемого материала.

Низкая скорость резки пластика обеспечивает гладкий рез с хорошим качеством поверхности.

Как правило, при резке пластика толщиной 1/5 дюйма (5 мм) CO 2 -лазером мощностью 30 Вт скорость резки 0,2 дюйма/сек (5 мм/сек) дает хорошие результаты с гладкими краями.

Точно так же рекомендуемая мощность лазера для гравировки составляет около 15% при скорости около 12 дюймов/сек (300 мм/сек).

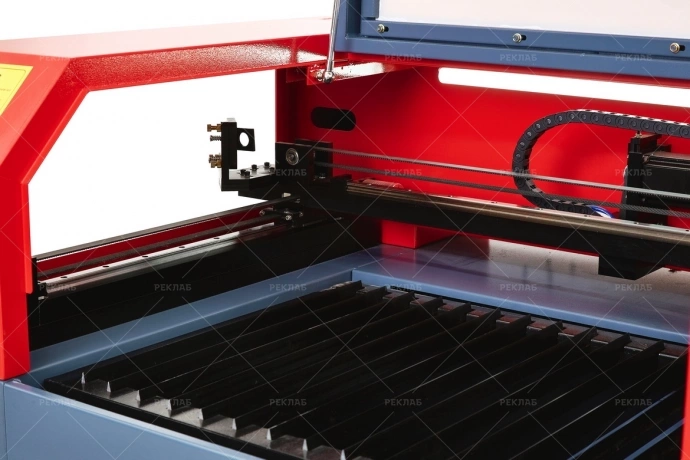

Рабочий стол

Для резки пластика можно использовать сотовый стол.

Воздушная помощь

Для лазерной резки пластика рекомендуется использовать вспомогательный воздух низкого давления, который держит температуру под контролем, обеспечивая при этом достаточно времени для формирования кромки, отполированной пламенем.

Вытяжная система

Почти все пластмассы выделяют неприятные запахи при испарении с помощью лазерного резака.

В зависимости от типа пластика эти пары иногда могут быть вредны для человека, особенно при длительном воздействии.

В некоторых случаях, например, при работе с акрилом, пары, образующиеся при горении материала, могут воспламениться и загореться.

Следовательно, необходима хорошая вытяжная система, чтобы эти пары не попадали на людей и обрабатываемую деталь.

Какие материалы можно обрабатывать с помощью лазерной резки?

Мощность лазера для резки металла позволяет работать с очень широким набором материалов. В частности, резать можно сталь любого состояния, листы алюминия и различные сплавы этого материала. Также можно работать с самыми разными цветными металлами ― медью, латунью. В зависимости от того, какой материал будет обрабатываться, и происходит подбор конкретного типа лазера.

Если же речь идет о таком инструменте, как самодельный лазер для резки металла, и Ваши возможности в выборе типов лазера по каким-то причинам ограничены, то важно будет знать следующую информацию. Лучше всего подвержены обработке металлы, имеющие невысокую теплопроводность — это так, поскольку энергия в таком оборудовании концентрируется в ограниченном объеме металла

Правильной является и антагонистичное мнение ― если металлы обладают высокой теплопроводностью, то возможен риск образования грата

Лучше всего подвержены обработке металлы, имеющие невысокую теплопроводность — это так, поскольку энергия в таком оборудовании концентрируется в ограниченном объеме металла. Правильной является и антагонистичное мнение ― если металлы обладают высокой теплопроводностью, то возможен риск образования грата.

О преимуществах лазерной обработки:

Технология лазерной обработки, получившая свое рождение около трех десятилетий назад, в настоящее время переживает пик своего развития и популярности. Современные лазерные технологии стремительно внедряются в промышленное производство и рекламный бизнес, часто вытесняя традиционные методы обработки материалов. Сфокусированный лазерный луч регулируемой мощности оказался идеальным “рабочим инструментом” для создателей нового оборудования. как инструмент обработки материалов работают быстро, не имеют быстро изнашивающихся деталей, не требуют приложения усилий, экономичны, в высшей степени точны, а их воздействие ввиде лазерного луча легко поддается контролю и управлению.

Лазерные технологии обработки обладают рядом преимуществ, способствующих расширению их применения в промышленном производстве и сфере услуг:

• широкий спектр обрабатываемых материалов; • отсутствие механического воздействия на изделия при минимальном термическом; • прецизионность, высокая контрастность и стойкость наносимых изображений; • экономия на расходных материалах и низкое энергопотребление; • высокая скорость и производительность; • возможность интеграции лазера в поточные линии; • лазерная обработка в труднодоступных местах.

Принцип лазерной маркировки заключается в воздействии сфокусированного луча лазера на поверхность обрабатываемого изделия. Результатом этого воздействия является изменение структуры и цвета материала, его расплавление, испарение поверхностных слоев материала или покрытий. Преобладание того или иного эффекта воздействия зависит от вида маркируемого материала, типа лазерного станка, режимов обработки.

Получить консультацию >>>

Каковы преимущества лазерной гравировки и резки?

Эта технология особенно полезна для формирования деталей напрямую из листового материала или нанесения маркировки и логотипов на деталях или готовых товарах. Процесс очень быстрый и достаточно надежный. Это особенно эффективно там, где время производства имеет значение. Эта технология значительно ускоряет производственный процесс.

Лазерная гравировка может работать с широким спектром материалов, от дерева до картона и пластмассы, где традиционные методы быть не эффективными. Таким образом, лазерная гравировка может дополнить ваше производство новыми материалами и даст вам новую свободу дизайна.

Лазерная резка позволяет получить очень точные нарезанные детали, подходящие для чего угодно, от открывалок для бутылок до печатных плат. Это и быстрее, и эффективнее, чем ручные методы изготовления.

Основные параметры

Для того чтобы изготавливать печати и штампы и выполнять декорирование изделий небольшого размера, совсем не обязательно приобретать габаритное гравировальное оборудование профессиональных серий – вполне достаточно купить настольный лазерный гравер. Такое оборудование не только займет мало места в мастерской, но и обойдется значительно дешевле, чем промышленные установки.

- тип устройства по используемому в нем рабочему элементу (волоконный лазерный гравер, волоконно-дискретный, диодный и др.);

- мощность лазерного гравера;

- габариты рабочей платформы;

- функциональность;

- фирма-производитель.

Ориентировочные цены на лазерные граверы

Для того чтобы изготавливать печати, а также выполнять гравировальные работы на поверхности небольших по размеру изделий из различных материалов, можно заказать недорогой лазерный гравер из Китая, который отлично справляется с такими функциями. Китайский лазерный гравер способен успешно справляться со многими задачами. В частности, при помощи такого устройства гравировка может выполняться не только по металлу, но также по стеклу, дереву, коже, пластику, картону и целому ряду других материалов.

2 Лазерная резка и гравировка – технология и оборудование

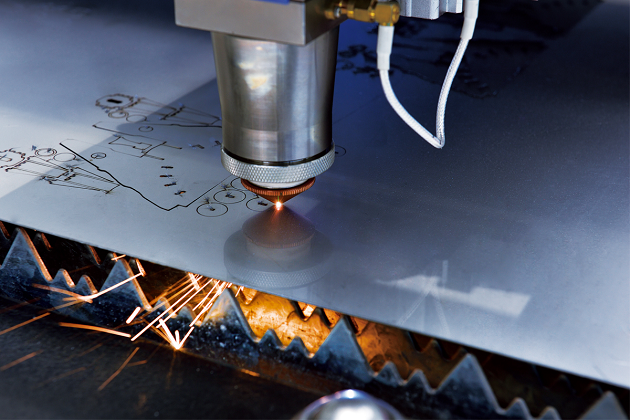

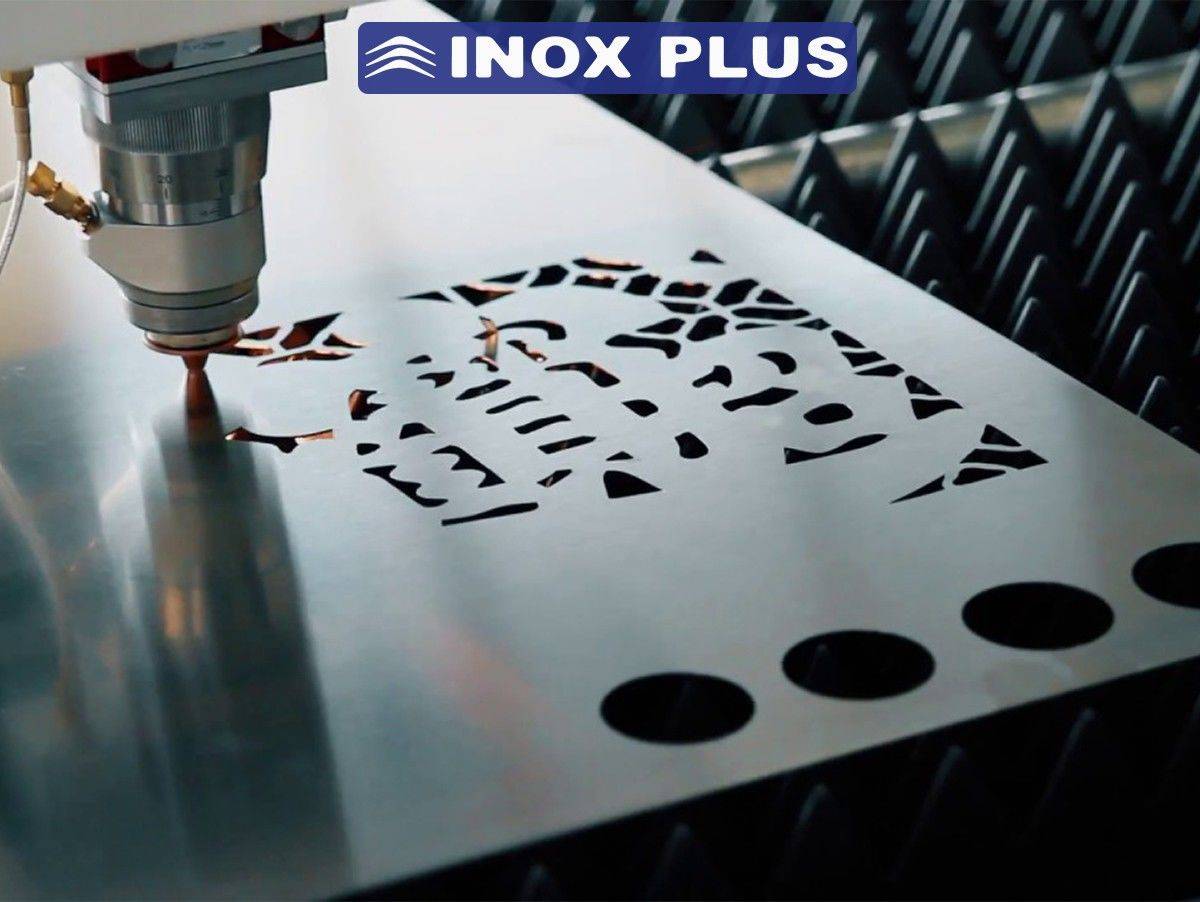

Как только что было сказано, оборудование для такой обработки материалов довольно дорогостоящее, поэтому этим в основном занимаются только крупные предприятия промышленного характера. Технология лазерной резки заключается в том, что сфокусированный луч движется в строго заданном направлении. А так как его диаметр очень маленький, при этом мощность невероятно большая, то он нагревает металл до состояния плавления. Однако смежные с лучом участки, несмотря на то что тоже нагреваются, тем не менее не деформируются. Затем в рабочую зону подается газ, это может быть и кислород, и азот, или же смеси газов с инертными свойствами – все зависит от вида и свойств обрабатываемого металла или сплава. Посредством этой струи осуществляется выдувание расплавленного материала, и получается тонкий и аккуратный рез.

Лазерная художественная резка металла в ювелирном деле или же там, где необходима повышенная точность и лучшее качество, осуществляется путем испарения молекул металла из рабочей зоны. Материал также нагревается под воздействием луча, но в отличие от предыдущего способа происходит смещение зоны плавления вглубь. Верхние же слои, в свою очередь, нагреваются до температуры кипения, что и приводит к испарению. Недостаток данной технологии заключается в том, что она требует значительно больше энергозатрат, поэтому ее целесообразно применять только в особенных случаях.

Процесс лазерной резки металлов полностью автоматизирован начиная от таких примитивных операций, как загрузка листов, и заканчивая сортировкой уже готовых изделий. Есть три основных типа машин. Портальная, когда лист металла неподвижен, а перемещается портал с технической оснасткой. Оборудование для лазерной резки второго типа предполагают ход листа, при этом портал статичен. Существуют также установки, в которых перемещаются одновременно и лист, и портал (первый в продольном направлении, а второй – в поперечном).

Кроме того, различными бывают сами лазеры.

- У твердотелых в качестве активного тела выступает рубин, неодимовое стекло либо же алюмоиттриевый гранат. Их мощность обычно не более 6 кВт. Они используются для резки алюминия, латуни или же меди.

- Лазеры, в которых активным телом выступает газ, соответственно, называются газовыми. Возбуждение атомов вещества в этом случае осуществляется посредством электрического разряда. Мощность же данных устройств может достигать 20 кВт.

- Самые “сильные” установки (150 кВт) – газодинамические – работают за счет прокачки горячего газа со сверхзвуковой скоростью. А наиболее популярными по праву можно назвать машины, в которых происходит прокачка CO2 в поперечном направлении (1 МВт). Они достаточно компактные и надежные, с их помощью делается лазерная резка труб, металлов и других материалов.

Разновидности оборудования

Различные образцы лазерных станков могут отличаться по своему функционалу, способу управления, мощности и габаритам.

По функционалу

По заявленным функциональным возможностям существует следующее разделение. Во-первых, это гравировальные станки с относительно слабым световым лучом, достаточным лишь для выполнения поверхностных операций. В случае их перенастройки, сопровождающейся увеличением длины волны, такие мини-агрегаты могут использоваться для резки фанерных листовых заготовок, шпона.

И, во-вторых, это оборудование с повышенной мощностью лазерного пучка, способного не только резать дерево, но и фрезеровать его. Они также располагают функцией гравировки, которая реализуется за счёт перенастройки лазерного луча по мощности.

По типу управления

Согласно этому признаку все известные образцы лазерных станков для резки делятся на следующие классы:

- станки для обработки древесины с ручным управлением, относящиеся к категории самых простых, дешёвых и доступных агрегатов. Несмотря на это, с их помощью могут изготавливаться уникальные изделия;

- более дорогие устройства с числовым управлением, обеспечивающие высокое качество обработки и гравирования;

- универсальные станки.

Последний тип оборудования совмещает в себе возможности ручного и автоматического управления.

По мощности и размеру

По этим параметрам выделяются следующие три типа оборудования для резки фанеры.

К первому типу относят компактный настольный прибор для гравировальных работ с заявленной мощностью до 80 Ватт. Этот станок предназначен для производства небольших по размерам изделий из разряда сувениров, он также может использоваться для резки не очень толстых листов фанеры.

Профессиональные модели мощностью от 80 до 195 Ватт и стоимостью от 150 тысяч рублей предназначены для резки дерева и фанеры. Они имеют значительные габариты и применяются для производства серийных изделий в виде небольших партий.

И, наконец, образцы промышленного оборудования для обработки древесины, способные не только вырезать фанеру, но и растачивать заготовки и гравировать поверхности. Эти станки имеют довольно внушительные размеры и могут устанавливаться на крупных деревообрабатывающих производствах.

Отдельные рейтинговые образцы лазерной техники могут совмещать в себе сразу несколько функций, существенно облегчающих процесс обработки изделий из фанеры.

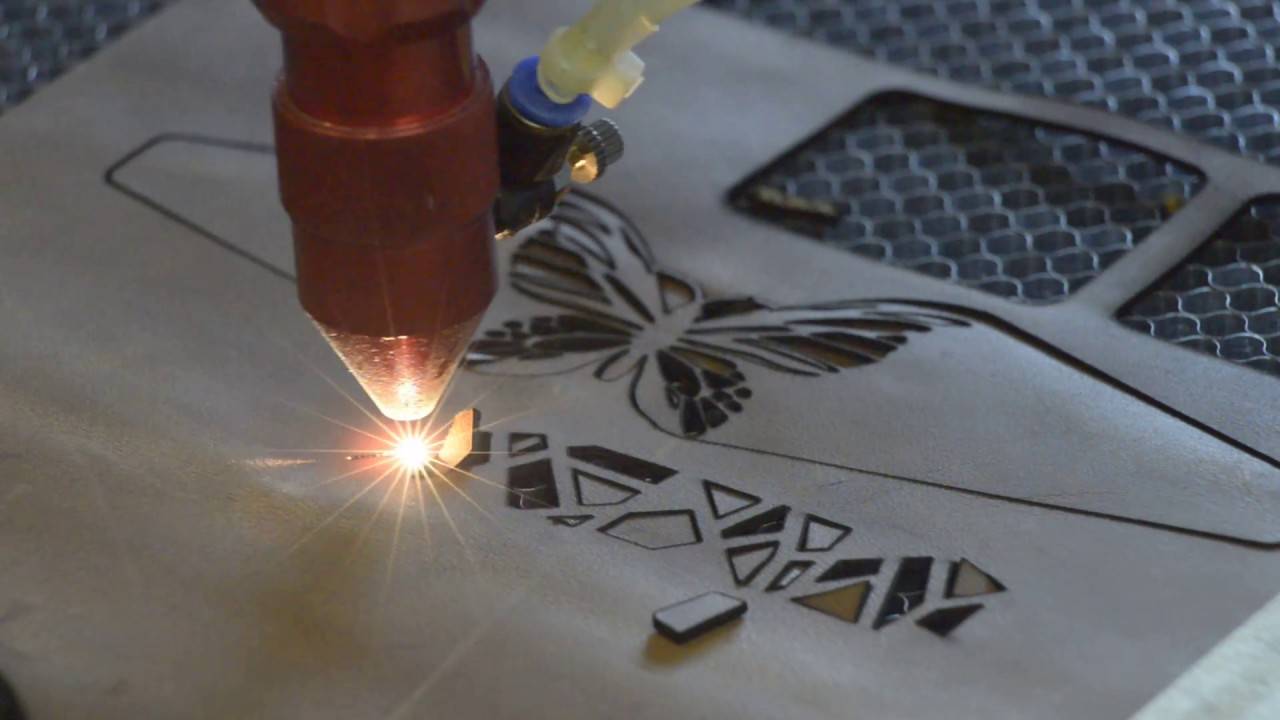

Как работает лазерная резка

Лазерная резка металла от 1 детали может производиться разными способами: при помощи кислорода, с использованием смеси газов (аргона или азота), с помощью сжатого воздуха. Выбор газа для резки лучом зависит от того, из какого материала состоит деталь, какую толщину имеет заготовка, предстоит ли дальнейшая обработка. Например, использование кислорода позволяет добиться максимально высоких температур при резке, а аргон будет незаменим при нарезании титана и циркония.

лазерная резка металла

Современные лазеры предназначены для раскраивания металла толщиной от 0,2 мм до 40 мм. Принцип лазерной резки состоит в том, что луч обеспечивает возгорание, плавление, испарение, выдувание газовой струей материала того участка, на который он направлен.

В зависимости от тела, которое генерирует луч, можно выделить три типа оборудования для листовой лазерной порезки:

- Твердотельные лазерные станки. Снабжены диодом и стержнем, состоящим из рубина, граната либо неодимового стекла. Мощные лампы направляют заряд энергии на оптический стержень, который осуществляет ее проекцию на рабочую поверхность. Фокусировка осуществляется в том числе благодаря зеркалам и призме. Твердотельное оборудование предназначено для разрезания меди, алюминия, алюминиевых сплавов, латуни.

- Волоконные. Генератором луча служит оптоволокно. Современные станки оснащены опцией быстрой настройки размера фокального пятна, благодаря чему значительно повысилась производительность нарезки деталей из меди, стали, алюминия.

- Газовые. В качестве генератора выступают газы – обычно гелий, углекислый газ и азот. Они под давлением поступают в газоразрядную трубку, активируясь при этом электрическими импульсами. Преимущество лазерной резки газовыми станками в том, что ей подлежат даже высокопрочные сплавы.

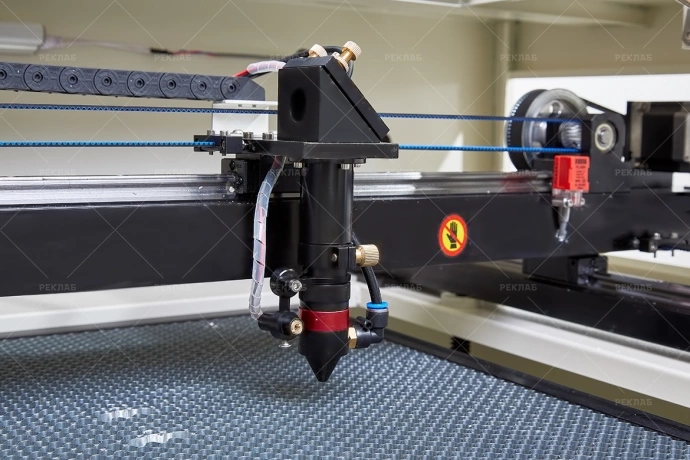

Устройство гравировальных аппаратов

Лазерный гравер Speedy 400. Фото Trotec

Лазерные граверы относятся к разряду высокотехнологичного оборудования. Помимо лазерной технологии их работу обеспечивают оптические устройства, управляющие программы и автоматизация контроля выполняемых действий. Общими для всех лазерных гравировальных устройств являются следующие конструктивные элементы.

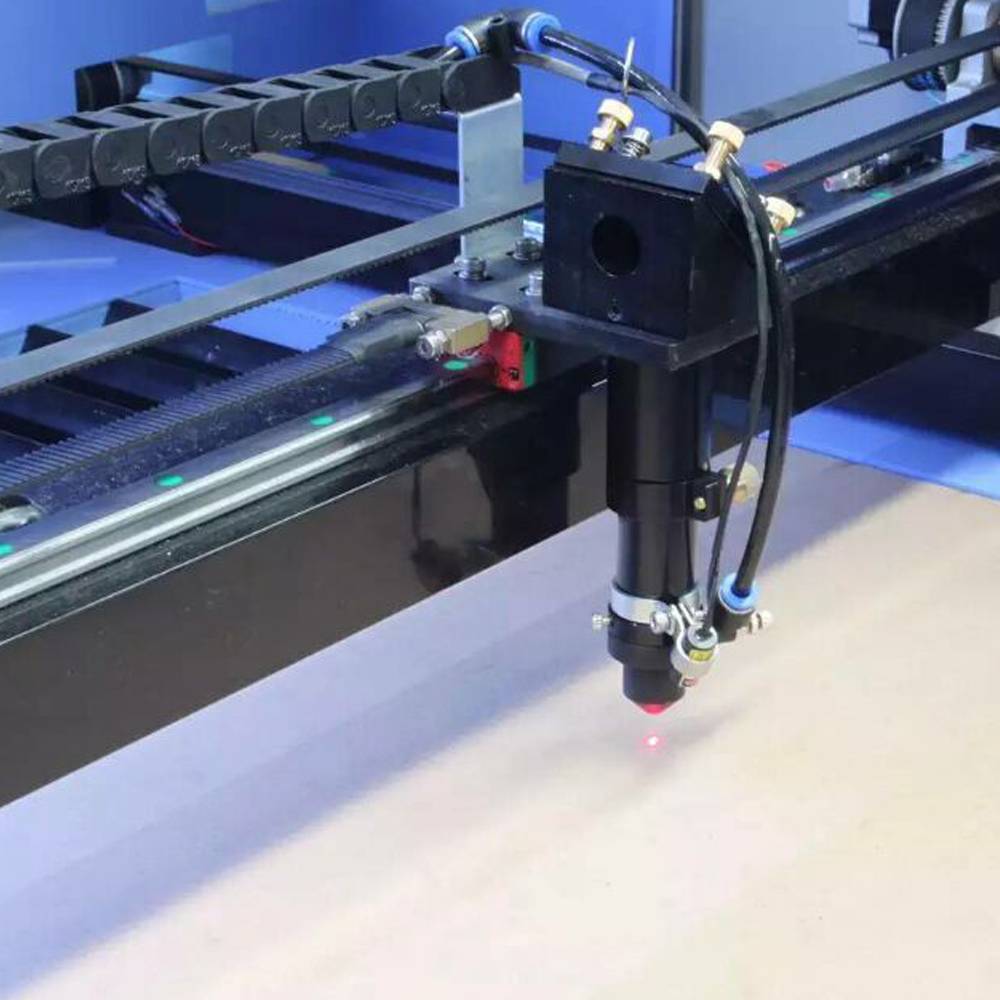

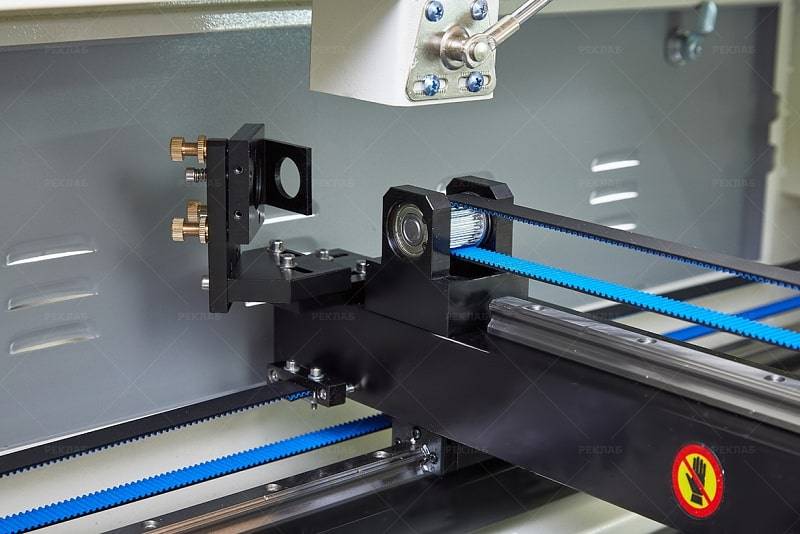

- Обеспечение точного позиционирования лазерного луча относительно обрабатываемого предмета гарантирует координатный стол. Он представляет собой станину, на которой установлены направляющие. От качества выполнения этого узла зависит точность и ровное перемещение подвижных элементов гравера.

- Привод станка включает в себя микрошаговые двигатели или сервоприводы, которые обеспечивают движение подвижных частей. Особенность их в том, что в зависимости от характера действующего сигнала, они могут изменять скорость движения, направление вращения, количество оборотов. Усилие от двигателей передается к движущимся по направляющим механизмам с помощью ременных передач или шарико-винтовой пары.

- Рабочий стол выполняет роль базировочного приспособления для гравируемых предметов. Большинство из них выполняются подъемными (вручную или автоматизированные) с целью достижения лучшего технологического положения между деталью и лазерной головкой. В зависимости от формы и свойств материалов обрабатываемых предметов столы имеют особенности конструкции (алюминиевые ламели, сотовые элементы, в виде тонких заостренных стержней и другие).

- Оптическая система обеспечивает нужное направление и фокусировку луча. С помощью системы зеркал из специального материала, препятствующему рассеиванию, луч доставляется к фокусирующей линзе. Она сжимает всю энергию луча в диаметр размером несколько десятков миллиметра.

- Собственно сам излучатель, состоящий, например, у газового лазера из лампы и блока накачки. Лазерная лампа — это три полости, находящиеся в стеклянном, металлическом или керамическом корпусах. Внутренняя и внешняя полости заполнены углекислым газом или его смесью с азотом и инертным газом. Средняя полость используется для охлаждения водой или другой специальной жидкостью. К электродам, находящимся внутри внутренней полости с газом, подается высокое напряжение, позволяющей трубке сгенерировать лазерное излучение.

- Установить напряжение и силу тока, необходимую для формирования лазерного луча, помогает блок накачки.

- Место гравировки должно очищаться от продуктов (следов) горения. Они не должны оседать на поверхности линзы. Такую функцию выполняет воздушный компрессор, являющийся неотъемлемой частью лазерного гравера.

Лазерный станок для гравировки и маркировки МиниМаркер 2-20А4. Фото Лазерный Центр

- Некоторые материалы при гравировке образуют большое количество дыма. Для его устранения аппарат комплектуется вытяжным вентилятором с гофрированными рукавами.

- Во время работы гравера происходит нагрев лампы. От перегрева она может быстро выйти из строя. Емкость с дистиллированной водой с погруженной в нее водяной помпой неотъемлемый атрибут лазерного гравера.

- Система управления станком представляет электронный блок, который подает команды на двигатели приводов, лазерный излучатель, системы воздушной очистки и охлаждения и другие. Команды формируются программным обеспечением, разработанным для выполнения конкретного вида гравировальных работ.

- Для нанесения гравировки на поверхностях вращения станок опционально комплектуется специальным поворотным приспособлением, подобным имеющемся на токарном станке. Оно состоит из цилиндрического зажимного устройства и упора – центратора, перемещающегося на салазках гравировального станка.

Отличия фрезерной резки от лазерной

Чтобы выбрать подходящий вариант обработки материала, нужно оценить достоинства и недостатки каждого способа. Хотя в домашних условиях чаще всего используются простые ручные приспособления, для вырезания сложных узоров и обработки краев применяется фрезер (см. фото).

Лазерные устройства встречаются намного реже и зарекомендовали себя в качестве гравера. Аппарат состоит из углекислотной трубки или диодного приспособления и специальных зеркал и линз, за счет чего осуществляется передача создаваемого излучения на поверхность. Лазерный пучок фокусируется в определенном месте и оказывает температурное воздействие, что приводит к испарению (выжиганию) материала с образованием шва минимального размера. Для полноценной резки предпочтительны варианты с достаточной мощностью, оснащенные ЧПУ.

Фрезерные станки с ЧПУ не могут обеспечить такой же тонкий рез, как лазер, зато с их помощью создаются красивые фактурные панно

Особенности фрезерной обработки:

- Работа с разными видами материала. Этот способ подходит для создания заготовок из металла, оргстекла и ПВХ. Лазерные приспособления имеют некоторые ограничения по виду обрабатываемой продукции.

- Принцип получения рисунка или выпиливания. Для резки используется фреза, которая представляет собой твердосплавную насадку с режущими фрагментами. Устройство погружается в поверхность изделия и постепенно выбирает часть материала. Количество проходов зависит от толщины продукции.

- Декоративное многообразие. Фрезерование позволяет получать сложные рисунки и края с нужным фальцем за счет использования разных насадок (профильной, конусной, дисковой, калевочной и других). Регулировка глубины погружения обеспечивает выборку с созданием структуры и объема.

- Прямой контакт с материалами. Это осложняет работу с хрупкими изделиями и древесными плитами, которые предрасположены к появлению сколов.

- Толщина шва. Выборка происходит постепенно, а для прохода насадки требуется достаточно места. Лазерный луч может быть сфокусирован до 0,01 м.

- Невозможность создания острых углов. Фреза имеет скругленную форму, что определяет радиус. Поэтому при необходимости резкого перехода доработка выполняется отдельно.

Учитывается, что фрезеровать без особых трудностей и проблем можно практически все марки плит. К тому же для работы подходит множество разновидностей инструмента.

Преимущества и недостатки

Современные станки имеют массу преимуществ:

- Высокая точность Гравировка или резка при помощи станка считается высокоточным процессом. Толщина разреза составляет не более 2-х мм. Чтобы выполнить резку или нанести гравировку своими руками, не нужно больше прилагать физические усилия и использовать подручный инструмент.

- Высокая работоспособность Скорость работы позволяет минимизировать время при выполнении различных объемов работ, что позволяет экономить энергоресурсы.

- Экономичность Такой показатель относится к расходу материалов, так и к показателям энергопотребления. За счет высокой точности работы, лазерные станки бережливо экономят дерево, снижая отходы до минимума.

- Универсальность Помимо резки, станки способно осуществлять работы по нанесению гравировки.

К основному недостатку можно отнести только один фактор – это его стоимость и малодоступность. Не каждый любитель сможет позволить купить себе такое дорогостоящий лазерный станок по обработке дерева, а вот попробовать сделать своими руками сможет каждый.

Примерная стоимость на услуги лазерной резки. Цены указаны в рублях за 1 погонный метр реза. Цена гравировки указана в рублях за 1 квадратный сантиметр.

Первые шаги: анализ рынка и уровня конкуренции

Гравировка стала популярной около ста лет назад, и сегодня ее популярность возрождается вновь

Дело имеет все шансы на успех, важно лишь предварительно провести анализ рынка, оценить уровень конкуренции и разработать маркетинговую стратегию

Первым делом следует придумать «фишку» предприятия, которая не только привлечет нужное количество клиентов, но и выделит студию среди конкурентов. Так, если город или регион является местом паломничества большого количества туристов, можно наладить выпуск сувениров. Обязательно следует включить в перечень услуг нанесение надписей на подарки.

Перспективным будет и изготовление уличных и рекламных вывесок – для этого можно наладить сотрудничество с местными рекламными агентствами. Нелишним будет предложить свои услуги промышленным предприятиям – многие из них снабжают свою продукцию биркой с выгравированным знаком качества или штрих-кодом.

Устройство станка

Вся конструкция станка с числовым программным управлением состоит из следующих элементов: станины, горизонтального рабочего стола или столешницы, мобильного портала с инструментами, который находится над рабочей поверхностью (оснащена лазером), лазерного узла, который включает в себя лазерную трубку, головку излучателя, линзы и зеркала.

Также конструкция включает в себе электромотор, который осуществляет движение лазера. Данным элементом управляет специальная компьютерная программа.

Схема работы станка следующая:

- Поступление смеси с азотом, диоксидом углерода и гелием в трубку.

- Подача напряжения для формировки лазерного луча, которая происходит за счет трансформатора.

- Фокус луча с помощью линз и зеркала.

- Обработка заготовки головкой лазера.

- Постоянное охлаждение трубки водой, как способ защиты от перегрева.

Принцип работы

Для работы понадобится источник энергии, активная среда, и оптический резонатор.

Все происходит примерно так: с помощью источника в активную среду попадают кристаллы, которые несут некий заряд. Далее они (те самые кристаллы) притягивают к себе подобные себе частички. Кристаллы начинают двигаться живее за счет усилителя, часто сталкиваются с атомами и выбивают новые кристаллы. Через резонатор они идут наружу узким лучом, который мы собственно говоря и видим.

Особенности лазерного света гравировальных станков

Усечённый лазер следует рассматривать как «усиление света посредством индуцированного излучения». Этот момент подразумевает исход лазера от источника (резонатора), которым генерируется (передаётся) излучение, поэтапными наплывами и неразличимыми:

- повторением,

- стадией,

- поляризацией.

Лазерный свет, по сути, представлен формой узкой длиной волны. Существуют лазеры, воспроизводящие широкий спектр света или постоянно пропускающие световые волны различной длины.

Технология под станок лазерной резки широко используется как часть подготовки металла и неметаллического материала. Подход значительно сокращает время и стоимость обработки, улучшает характер обрабатываемой детали.

Современный лазерный гравировальный режущий инструмент — это своего рода «фантастический меч», способный рассекать железо, словно жевательную резинку.

Технология

Технология лазерной резки металла подразумевает под собой процесс нагревания металла в определённом месте свыше его температуры плавления. Рабочий привод генерирует сфокусированный луч, которые проходит через систему линз, становится мощнее. Раскалённый пучок света попадает на поверхность детали, начинает расплавлять её. Передвигаясь по направляющим, рабочая головка делает рез заданного размера, формы.

Сфокусированный луч обладает некоторыми характеристиками:

- Постоянством длины. Благодаря этому его легко сфокусировать на любой поверхности используя оптические линзы.

- Низкий угол расходимости света луча. Это позволяет получить мощный направленный поток света на заданную точку.

- Суммарная мощность излучения увеличивается благодаря когерентности.

При разрезании металла, материал может плавиться или испаряться. Это зависит от мощности оборудования.