Как работать плиткорезом ручным по кафельной плитке

Сам принцип резки не отличается для всех видов плиток, сделанных из разного материала. Однако существуют небольшие нюансы. От керамогранита кафель и керамика отличается хрупкостью

Здесь важно правильно рассчитать усилие на рычаг. Если оно слабое, ролик прорежет мелкую канавку

Плитку будет трудно переломить или она лопнет совсем в другом месте. Слишком сильно надавливать тоже нельзя. От чрезмерного усилия кафель способен треснуть под резаком.

Для кафеля и керамики нужно правильно подобрать усилие нажима рычага

При чрезмерно сильном нажиме рычагом резак в кафеле проделает слишком глубокую канавку. На плитке по декоративному слою пойдут сколы. Их потом придется шлифовать.

Рез по кафелю и керамике делают только один. Повторно с точностью провести резак не получится. На заготовке образуется два разреза или виляющие линии. Разлом будет неаккуратный с крошащейся кромкой.

Если усилие правильно выбрано, кафель легко переломится на две части. Кромку в любом случае шлифуют напильником или болгаркой.

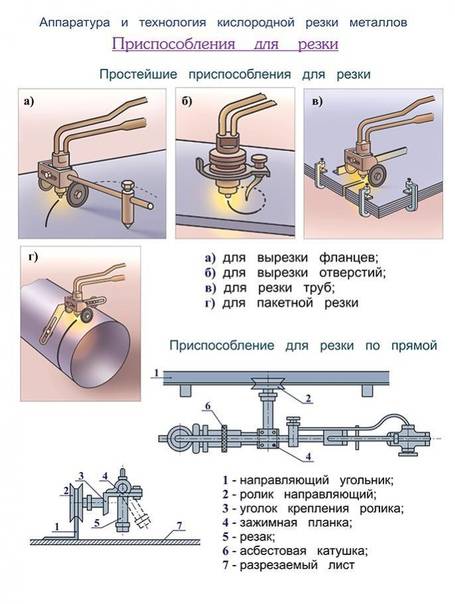

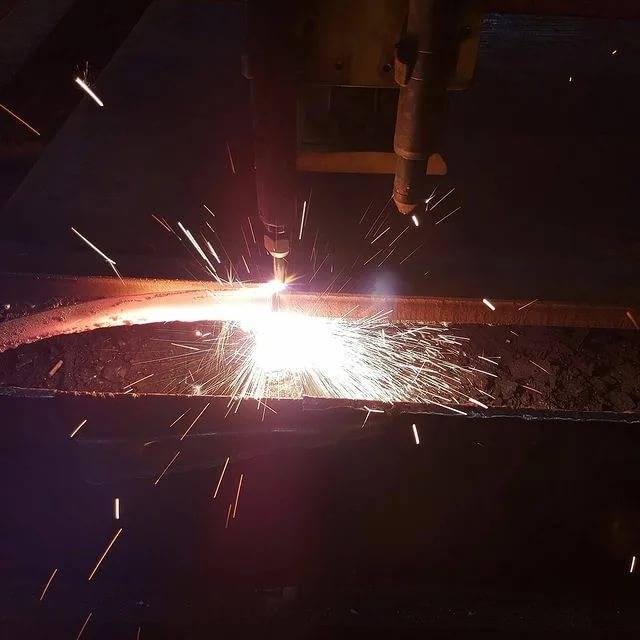

Основные преимущества современных способов резки толстого металла

Предлагаемые способы обработки обеспечивают быструю и качественную черновую металлообработку толстолистовой стали.

В результате технологической операции достигается необходимая чистота поверхности реза, уменьшается количество отходов и производственного мусора. Плазменная и лазерная резка позволяют осуществлять быстро черновую обработку заготовок, тогда как гидрообразивная резка прецизионный процесс, обеспечивающий необходимую точность реза.

Необходимая точность реза определяется заказчиками с учетом технологии последующего производства. Соответственно определяется и выбор способа обработки толстого металла.

Подробнее о способах обработки и ее стоимости на сайте https://promexcut.ru/lazernaya-rezka

Разделка кромок под сварку труб

Разделку производят только для толстостенных труб. Трубы имеющие стенки толщиной до 5 мм. свариваются без разделки. В таком случае ограничиваются только зачисткой проволочными щетками. При больших объемах производства могут применяться шлифовальные машинки или пескоструйные аппараты.

При подготовке толстостенных труб делают скос под углом 15 – 350. Проверяют перпендикулярность и угол скоса специальными шаблонами и угольником. Кроме того, обязательной проверке подлежит соосность труб, которая производится различными средствами измерения. После чего наступает время центрирования стыков.

Важно, чтобы расстояния между швами на трубе были не менее 200 мм. Сварку начинают с 3 – 4 прихваток по всему диаметру трубы

При этом стараются выдержать зазор между стыками труб. Величина зазора определяется видом сварки:

- 0,5 – 2 мм для газовой сварки;

- 1,5 – 3 мм при сваривании ручной электросваркой труб со стенкой до 8 мм.;

- 2,5 – 3,5 мм при сваривании ручной электросваркой труб со стенкой более 8 мм.

В процессе подготовки к сварке необходимо уделить внимание проверке готовности фасок. Концы труб должны быть зачищены на 20 мм

с двух сторон и очищены от грязи, масла и консервирующих смесей.

Правка и рихтовка металла

Правка металла – слесарная операция, которую выполняют с целью устранения дефектов, имеющих вид вмятины или выпуклости, искривления или коробления у заготовок, изделий и деталей. В процессе ее проведения выполняют сжатие выпуклого и расширение вогнутого слоя металла. Операция исправления дефектов в металлических деталях и заготовках требует применения специальных инструментов и приспособлений. В зависимости от формы и размеров заготовки правку металла осуществляют в его холодном или нагретом состоянии. Она может быть машинной, с применением механически прессов или специальных вальцов, или ручной.

Правка металла

Ручную правку металлических листов выполняют на стальной или чугунной плите с применением специальных молотков со сферическим бойком. Тонкие листы металла подлежат отработке молотками, вставленный боек которых изготовлен из мягкого металла или резины (молоток-киянка). Металлический лист предварительно укладывают на плиту, с помощью линейки определяют места выпуклостей и их границы обводят мелом или маркером. Последовательность (схему) нанесения ударов по металлу определяют в зависимости от количества выпуклостей и их расположения на листе.

В случае исправления одной выпуклости, расположенной в середине листа, удары наносят от края по направлению к самой выпуклости, изменяя при этом силу и место нанесения удара. При наличии нескольких выпуклостей правку металлического листа начинают с нанесения ударов в направлении от промежутков между выпуклостями, постепенно приближаясь к середине выпуклой формы. Правку металла всегда выполняют после укладки листа выпуклостью вверх. Удары специальным инструментом (например, киянкой) должны быть частыми, но не сильными.

Правка

проволоки и заготовок круглого сечения (прутков) выполняется в установленной на плиту призме или с применением ручного пресса. При этом удары молотком наносят по выпуклой части от края дефекта (изгиба) к его середине. Правку проволоки заканчивают легкими ударами с одновременным поворотом изделия вокруг продольной оси.

Правка валов

осуществляется с использованием ручных винтовых прессов. Изогнутый вал размещают на двух призмах, установленных на столе пресса, таким образом, чтобы наконечник штока находился над местом наибольшей кривизны детали. Наконечник винта плавно подводят к месту изгиба и надавливают на исправляемую деталь.

Рихтовка металла

Рихтовка представляет собой разновидность правки. Ее выполняют на деталях, подверженных обработке термическим способом. В процессе рихтовки металла удаление вмятин производят нанесением ударов носком закругленного бойка молотка по вогнутой части детали.

Товары каталога:

| Зажим для стальных канатов DIN 741 |

| Саморез с пресс-шайбой острый РМЗ ТУ 7811-7355 BY 011 |

| Саморез с шестигранной головкой для профиля толщиной до 0,9 мм |

| Талреп крюк-кольцо DIN 1480 |

| Электроды сварочные |

| Твитнуть |

comments powered by Disqus

Регулируемый редуктор для газового баллона

Такие приборы предназначены для использования совместно с газовыми горелками и другим газовым оборудованием, работающим с более высоким давлением газа на выходе. Например, БПО 5-2 можно устанавливать на бытовых сосудах с газом объемом от 5 до 50 литров с вентилем. Эта модель оборудована манометром и вентилем для регулирования давления газа на выходе. Технические характеристики БПО 5-2:

- давление на выходе: 2,5 МПа

- максимальное рабочее давление: 0,3 МПа

- наибольшая пропускная способность: 5,0 м3/час

- вес: 0,42 кг

- тип газа: сжиженный

Приборы с функцией регулировки выпускаются и для сжатых газов.

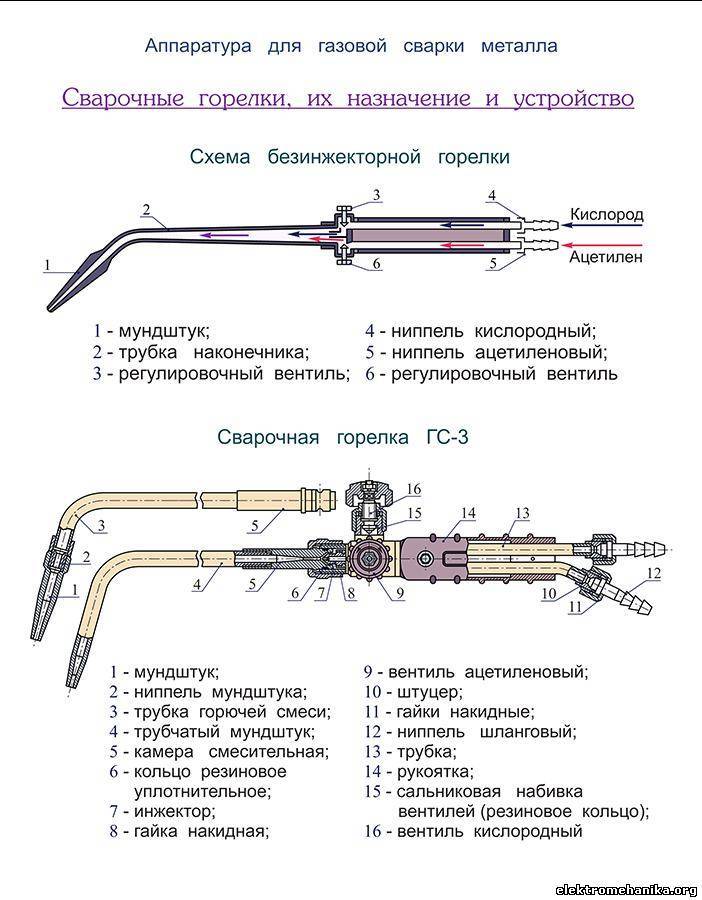

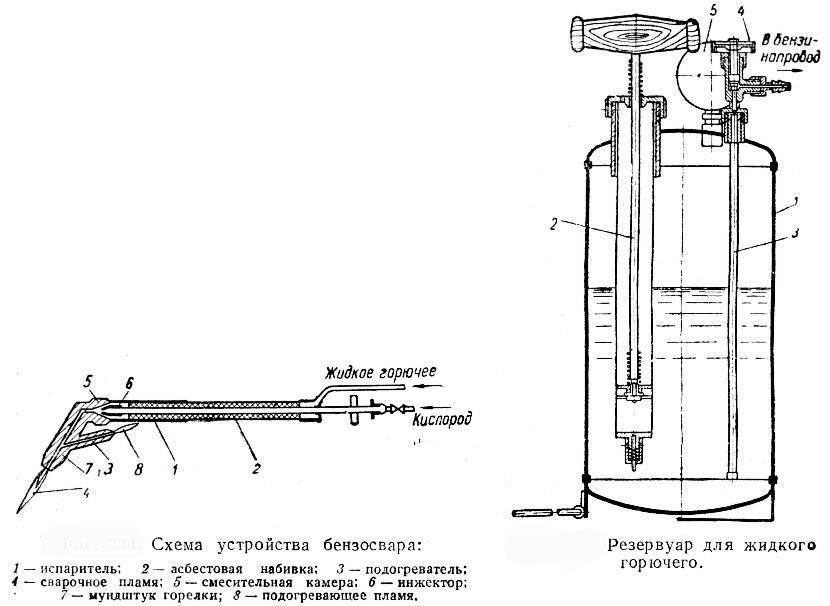

Резак

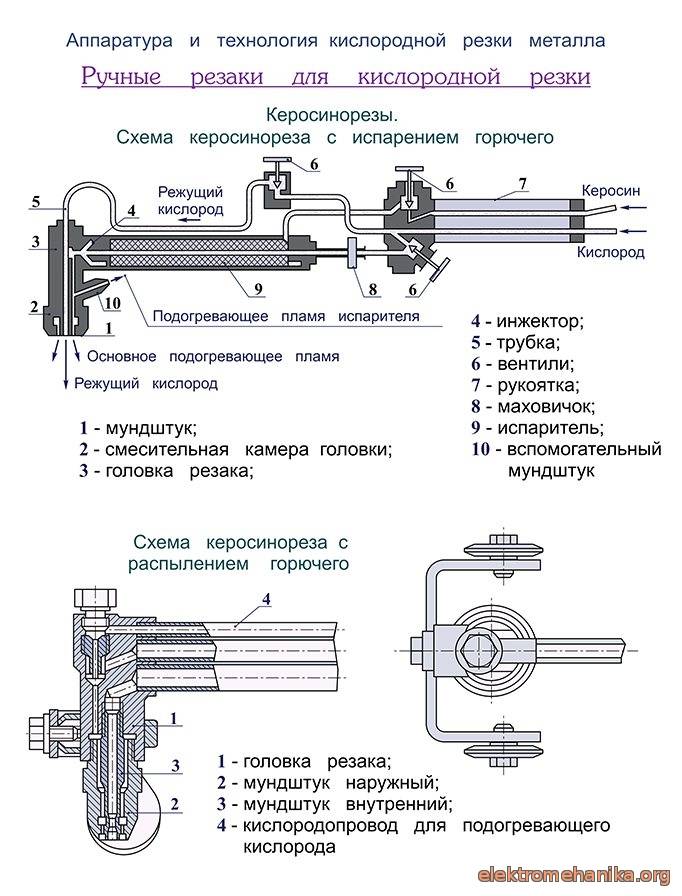

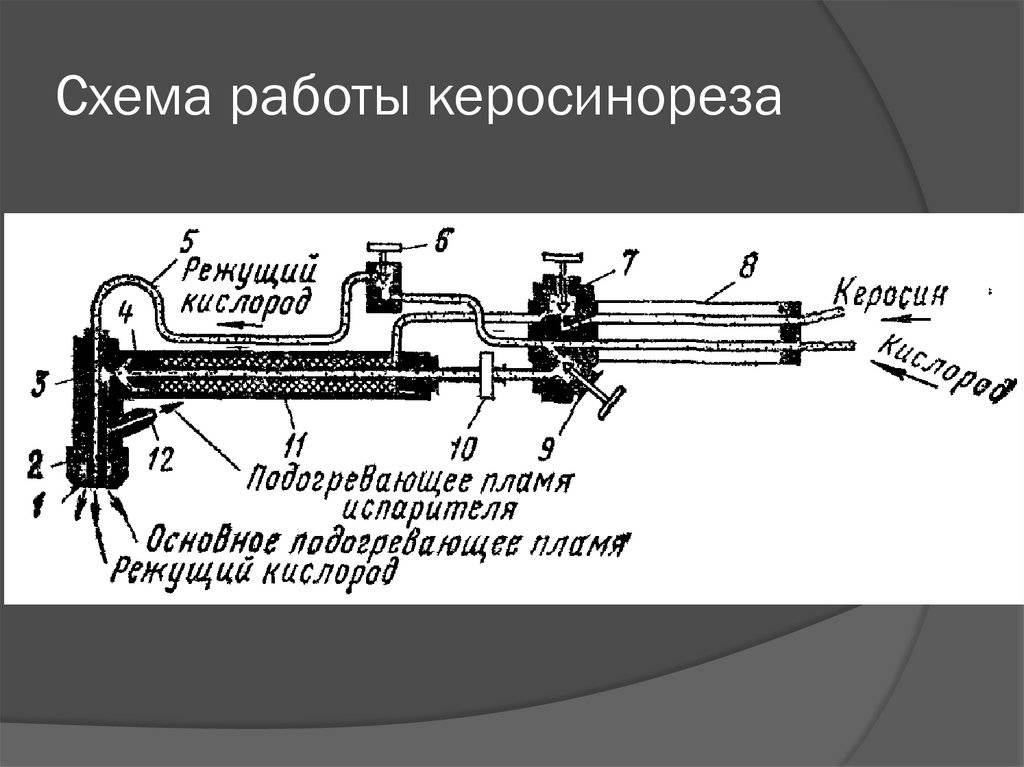

Конструкция резака, который снабжён испарителем, весьма схожа с аналогичным узлом для газо-кислородной резки. Она включает в себя:

- Основной мундштук.

- Подогревающий мундштук.

- Головку.

- Инжектор.

- Управляющие вентили.

- Подающую трубку.

- Регулирующий маховичок.

- Испаритель.

- Огнестойкая набивка.

Резак работает следующим образом. Керосин из присоединительного шланга поступает в огнестойкую набивку испарителя, где нагревается пламенем, которое образуется на выходе из вспомогательного подогревающего мундштука. Одновременно через инжектор к рабочей головке керосинореза поступает из баллона кислород. В головке происходит смешивание кислорода с подогретыми парами керосина, после чего смесь поджигается, и в таком виде выходит из зазора между мундштуками. Это – подогревающее пламя, интенсивность которого регулируется при помощи маховичков и вентилей. При этом процентный состав компонентов изменяется в пользу кислорода, температура которого увеличивается до значений, соответствующих локальному плавлению металла в зоне резки. Подводящие трубки располагаются в рукоятке резчика.

Безопасность работ с керосинорезом обеспечивается функционированием предохранительного клапана, который и управляет процессом поджига. Для этого вначале открывают кислородный вентиль, а затем – керосиновый. Затем поджигают смесь у основания мундштука, и поворотом маховичков управляют параметрами образующегося пламени. Если давление компонентов выходит за допустимые пределы, эластичная наполнительная смесь, находящаяся в промежутке между уплотнительными шайбами перегревается/охлаждается, и соответственно отпускает или прижимает пружиной седло к горловине клапана. Таким образом, подача либо увеличивается, либо прекращается вовсе.

При регламентном обслуживании резаков следят за состоянием уплотнений, очищают головки от образовавшихся заусенцев, полируют входные и выходные отверстия, используя хлопчатобумажную чистую ветошь.

https://youtube.com/watch?v=oAS1ObN_cb0

Правка металла

Сортовая, фасонная и листовая сталь, из которой изготовляют, различные детали или заготовки, иногда бывает погнута или покороблена. Чтобы устранить эти дефекты, перед обработкой металла выполняют операцию, которая называется правкой.

Правку металла производят в холодном или нагретом состоянии.

При правке в холодном состоянии полосовую, квадратную, круглую и угловую сталь закрепляют в стуловых тисках у места погнутости и вручную выпрямляют погнутые места, выгибая их в направлении, обратном погнутости, а затем выравнивают металл молотком на наковальне или плите.

Сталь выравнивают на наковальне ударом широкого бойка молотка по выпуклым местам, переворачивая материал с одной стороны на другую до тех пор, пока он не станет ровным. Прямолинейность стали проверяют на глаз.

Сила удара зависит от степени искривления и толщины материала. При большом искривлении или значительной толщине материала вначале наносят более сильные удары, по мере выпрямления материала удары ослабляют. Наносить очень сильные удары не следует, так как материал будет расплющиваться и коробиться.

Если полосовая сталь изогнута по узкой кромке, то изогнутую часть укладывают широкой стороной на плиту, затем, прижав сталь к плите левой рукой, правой наносят удары бойком молотка по широкой стороне изогнутой части, сначала сильные, по вогнутой кромке, затем постепенно ослабляя удары, выравнивают выпуклую кромку полосы.

При правке угловой стали, если полоса выгнута в сторону ребра, полосу укладывают полкой на плиту и наносят удары молотком по ребру; если полоса выгнута в сторону полки, полосу укладывают на край плиты или наковальни и наносят удары по полке, постепенно выправляя полосу угловой стали.

Металлические листы правят вручную. Тонкие листы укладывают на плиту выпуклостью вверх. Удары молотком наносят, начиная от края выпуклости к середине. По краям выпуклости удары наносят слабее, а к центру их усиливают.

Толстые листы правят кувалдой в горячем или холодном состоянии так же, как и тонкие.

При правке в горячем состоянии лист нагревают в печи или на горне до 600-700 °С (красное каление).

Для предохранения рук от ушибов при правке металла необходимо надевать рукавицы, пользоваться исправным инструментом и прочно удерживать выправляемый материал на плите или наковальне.

Правку применяют в тех случаях, когда нужно устранить искажение формы заготовки — волнистость, коробление, вмятины, искривления, выпучивания и т. д. Металл можно править как в холодном, так и в нагретом виде. Нагретый металл правится гораздо легче, впрочем это справедливо и в отношении других видов его пластического деформирования, например, гибки.

В домашних условиях правку нужно производить на наковальне или массивной плите из стали или чугуна. Рабочая поверхность плиты должна быть ровной и чистой. Для того чтобы шум от ударов был менее громким, плиту следует устанавливать на деревянном столе, с помощью которого, кроме того, можно выравнить плиту так, чтобы она находилась в горизонтальном положении.

Для правки необходим специальный слесарный инструмент. Нельзя производить правку любым молотком, который есть под рукой: металл может не только не выправиться, но и приобрести еще большие дефекты. Молоток должен быть изготовлен из мягкого материала — свинца, меди, дерева или резины. Кроме того, нельзя править металл молотком с квадратным бойком — он будет оставлять на поверхности металла следы в виде забоин. Боек молотка должен быть круглым и отполированным.

Кроме молотков, применяются деревянные и металлические гладилки и поддержки. Они используются для правки тонкого листового и полосового металла. Для правки закаленных деталей с фасонными поверхностями существуют правильные бабки.

Не стоит, наверное, напоминать, что правку (рихтовку) металла нужно производить в рабочих рукавицах независимо от того, сложная работа или нет, большая заготовка или маленькая и сильно ли она искривлена.

Чтобы проверить кривизну заготовки, нужно уложить ее на гладкую плиту той поверхностью, которая после правки должна представлять собой плоскость. Зазор между плитой и заготовкой покажет степень искривленности, подлежащей устранению. Изогнутые места необходимо отметить мелом, так гораздо легче наносить удары молотком, чем ориентируясь только на заметную глазом кривизну.

— Правка металла

Отрасль металлургии активно развивается, одной из самых востребованных и распространенных техник в данной сфере является гибка и правка металла

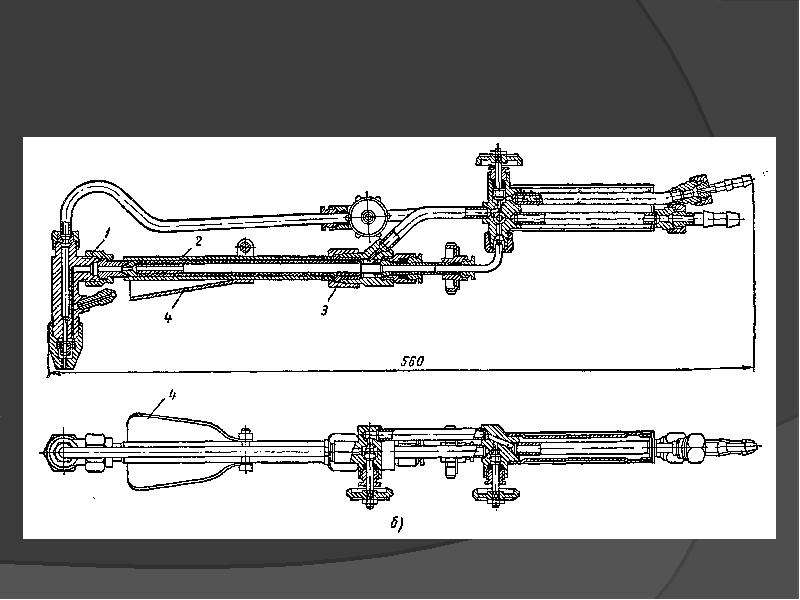

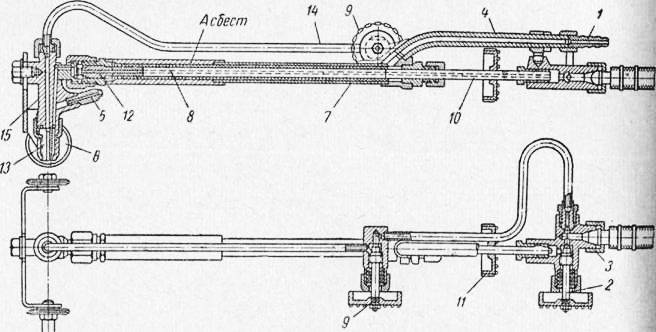

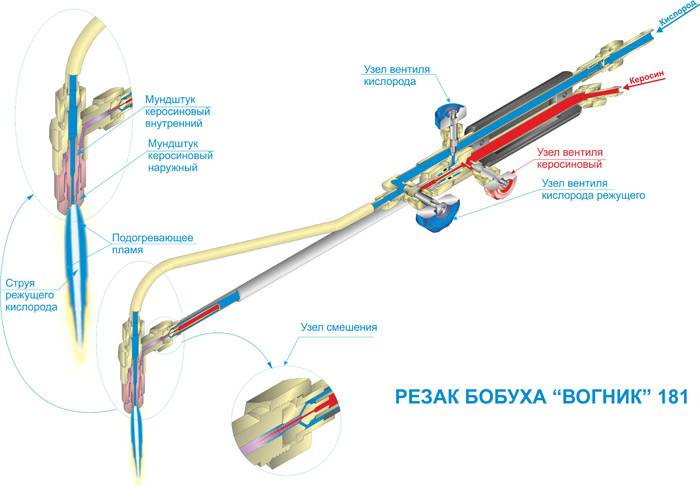

Устройство и принцип работы керосинореза «Вогник» 181 и бензореза «Вогник» 182

В состав резака входит: ствол с группой запорных вентилей; трубка кислорода режущего; коллектор кислородный; коллектор керосиновый со смесителем; головка резака с наружным и внутренним мундштуком. В кислородном штуцере резака установлен обратный клапан.

Кислород подается в резак через кислородный штуцер со встроенным клапаном. Под действием потока золотник клапана, преодолевает усилие пружины и открывает проход для кислорода. Далее поток разделяется на две части: одна направляется к вентилю кислорода режущего, вторая – к смесительному устройству через вентиль подогревающего кислорода. Кислород подогревающий поступает к смесительному устройству через кольцевой зазор, образованный между кислородным и керосиновым коллектором.

Керосин попадает в резак через штуцер с резьбой М14х1,5 и далее через вентиль жидкого горючего и керосиновый коллектор попадает к дозированному отверстию смесительного устройства.

Резак работает по принципу механического распыления жидкого топлива кислородными струями с последующим испарением аэрозоли в нагретых полостях и каналах наружного мундштука. Нагрев наружного мундштука производится за счет утопленности торца внутреннего мундштука относительно торца наружного, благодаря чему аэрозоль, сгорая у торца внутреннего мундштука, нагревает наружный мундштук.

Особенностью конструкции резака является отсутствие асбестового шнура и отдельного подогревающего пламени для испарения жидкого топлива.

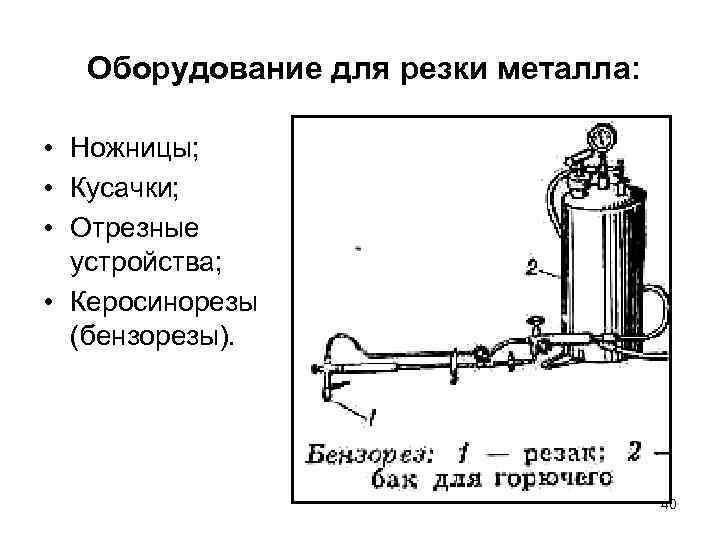

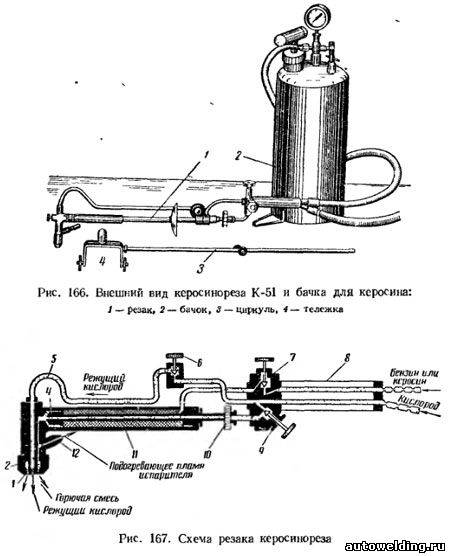

Керосинорезы. Устройство и рабочий принцип

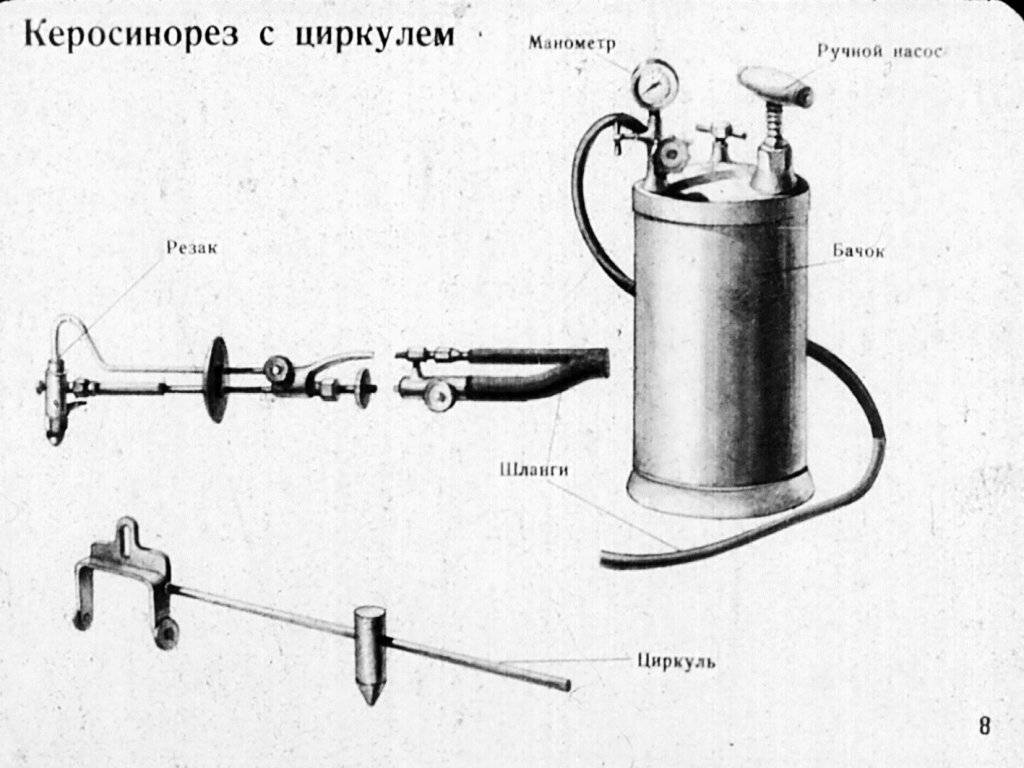

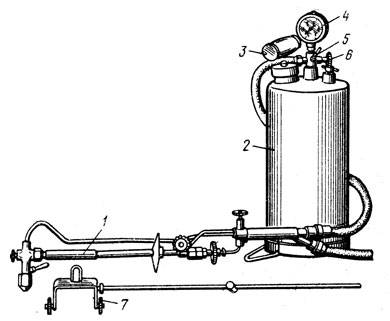

Стандартная комплектация устройства такая:

- Резак.

- Бачок для керосина.

- Воздушный подкачивающий насос.

- Шланги.

- Прибор для определения величины давления.

- Запорно-пусковая аппаратура.

- Тележка для перевозки.

Разграничение металла с использованием керосинорезов происходит так. Находящийся в специализированной ёмкости осветительный керосин (ГОСТ 4753) по шлангу под лишним давлением подаётся в испарительную камеру, имеющую огнезащитную набивку (классически пока применяется асбест, однако в заключительных — правда, ещё опытных — конструкциях керосинорезов уже применяется базальтовая теплоизоляция, вещество, не содержащее канцерогенных составляющих). Там, в камере, керосин начинает активно испаряться, и уже в парообразном состоянии поступает в мундштук агрегата. По параллельной магистрали к мундштуку поступает воздух. В инжекторной горелке, которой завершается мундштук, происходит перемешивание 2-ух веществ, благодаря чему в горелке образуется горючая смесь. Для интенсификации процесса, а еще для того, чтобы поддерживать концентрацию керосиновых паров постоянной, керосинорезы оборудуются вспомогательными мундштуками, с помощью которых выполняется постоянный подогрев атомайзера. Между обоими мундштуками есть кольцеобразный просвет (его можно настраивать), через который горючая смесь выходит из смесительной головки, и создает высокотемпературное пламя.

Температура в факеле горелки керосинореза может достигать 2400…2500°С. Это меньше, чем у бензорезов или ацетилено-кислородных резаков, но, во-первых, и подобных значений достаточно, чтобы локально расплавить сталь, температура плавления которой, как все знают, составляет до 1900°С, а, второе, керосинорезы – установки, значительно намного безопаснее с точки зрения потенциального взрыва или пожара.

Интенсивность подачи всех требуемых газообразных элементов изменяется с помощью вентилей и поворотных маховичков, которые сдвигают струнный насос горелки в осевом направлении, меняя, подобным образом, расстояние до торца смесительной камеры устройства.

Подобным образом, в керосинорезах работают два варианта пламени – подогревающее, которое обеспечивает необходимую температуру элементов горючей смеси, и главное, кислородное, которым исполняется сам процесс резки металла.

Выпускаются керосинорезы и с другим принципом действия. Взамен атомайзеров данные устройства снабжены специализированными распылительными устройствами, которые выполняют разбрызгивание керосина. В диспергированном виде керосин поступает в мундштук и уже там выветривается. Керосинорезы данного типа эффектнее, так как конструктивно легче, и предоставляют очень высокую интенсивность испарения, а, поэтому, и продуктивность резки.

Не обращая внимания на кажущуюся легкость техники, устройство индивидуальных её составляющих очень и очень трудно, и его, для квалифицированного применения керосинореза, имеет смысл рассмотреть отдельно.

МЕХАНИЧЕСКАЯ ОБРАБОТКА СТЕКЛОТЕКСТОЛИТОВ, ТЕКСТОЛИТОВ, ГЕТИНАКСОВ

Слоистые пластики могут подвергаться всем видам механической обработки, которые применяются для изготовления деталей из металлов. Однако если изготовление деталей из слоистых пластиков не сводится к получению отдельных разовых партий, когда можно пренебречь износом режущего инструмента, то режимы резания и геометрия режущего инструмента отличаются от тех, которые применяются для изготовления деталей из металлов.

Более эффективным средством для отвода тепла, когда уменьшается контактная площадь соприкосновения режущего инструмента с поверхностью пластмассы, является применение такого инструмента, у которого главные и вспомогательные задние углы максимально увеличены. Одновременно меньшие механическая прочность и твердость слоистых пластиков требуют меньшей силы резания (в 6-20 раз меньше, чем у металлов). Это позволяет делать режущую часть инструмента более заостренной, без опасения потерь ее прочности.

Однако при всех этих условиях следует учитывать, что при неправильных режимах резания может происходить подгорание пластмасс с поверхности или возникновение вследствие перегрева даже внутри деталей процессов деструкции, приводящих к ухудшению физико-механических и электрических свойств материала деталей. Несмотря на меньшую потребность в усилиях резания, слоистые пластики оказывают довольно большое влияние на износ режущего инструмента. Особенно это относится к стеклотекстолитам, когда абразивные свойства материала приводят к быстрому износу режущего инструмента и даже приходится прибегать к применению алмазного инструмента.

Ниже приводятся методы механической обработки и режима резания, применение которых дает достаточно удовлетворительные результаты.

Разрезание и распиливание

Разрезание и распиливание. Листовые слоистые пластики тонких размеров могут разрезаться на ножницах гильотинного типа. Однако удовлетворительная кромка в этом случае получается только при малых толщинах слоистых пластиков (часто не превышающих 2—3 мм). Для ровной обрезки листы материала должны быть хорошо прижаты к столу гильотинных ножниц в местах, непосредственно прилегающих к нижнему лезвию. Угол между режущими кромками обычно берут равным 6—8°.

Гетинакс, текстолит и древесный слоистый пластик толщиной от 3 до 25 мм распиливают циркулярными пилами, выше 25 мм — ленточными пилами.

При этом поверхность раздела тем чище, чем меньше выступает диск пилы над поверхностью распиливаемого материала. Вместе с тем это приводит к более быстрому затуплению зубьев и уменьшению производительности пилы вследствие необходимости уменьшения подачи во избежание подгорания материала. Поэтому высоту установки дисковой пилы в зависимости от требуемой чистоты разрезаемой поверхности подбирают практически.

Дисковые пилы могут быть с разведенными или не- разведенными зубьями. В последнем случае диск пилы должен иметь вспомогательный угол в плане не менее 1—12°.

Дисковые пилы должны быть, из быстрорежущей стали твердостью Rc = 62-64 с хорошо отшлифованной поверхностью. При этом скорость резания должна находиться на уровне 2000—3000 м/мин. Подача материала при обрезке колеблется в зависимости от толщины материала от 12 (для толщины 4 мм) до 2 (для толщины 20 мм) м/мин. При необходимости получения чистой поверхности подача должна быть уменьшена.

Ленточные пилы не дают достаточно чистой поверхности. Однако с их помощью можно разрезать гетинакс или текстолит толщиной до 250 мм.

Полотна ленточных пил должны иметь развод зубьев в половину толщины ленты пилы в каждую сторону. Число зубьев — 2—3 на 10 мм. Скорость полотна пилы 1200—1500 м/мин. Подача колеблется от 2 (для толщины 20 мм) до 0,4 (для толщины 100 мм) м/мин.

Применение вышеупомянутого инструмента для разрезания стеклотекстолита вследствие быстрого износа режущего инструмента не оказывается эффективным. Для этого следует применять абразивные или алмазные круги. Однако и при применении абразивных кругов наблюдается их большой износ, приводящий к тому, что их приходится менять почти каждую смену. В этом отношении алмазные круги (типа АСМ или АСБ) оказываются несравненно более стойкими (в 25—30 раз).

Основные приемы правки металла вручную

Поступающие на слесарную обработку заготовки могут быть деформированы и нуждаются в правке, иногда говорят, в рихтовке. Заготовка из листового проката может быть деформирована во время погрузочных работ и транспортировки или деформация может возникнуть в результате остаточных напряжений после механической или термической обработки и др. Волнистая поверхность заготовки из листа может образоваться в результате наличия сжатых волокон, остаточных напряжений на одной из поверхностей листа, что определяет направление вогнутости; изгиб по длине в плоскости; изгиб на ребро свидетельствует о том, что край заготовки, куда направлена изогнутость, сжат или деформирован больше противоположного; если у заготовки деформация в виде спирали, то это свидетельствует о том, что у заготовки края более вытянуты, чем осевая линия, и т.д.

Выяснить причину деформации заготовки необходимо для принятия решения о методе ее правки, рихтовки.

Правка полосового материала по плоскости производится в следующей последовательности. Искривленною полосу кладут на плиту и, придерживая ее левой рукой, по выпуклым местам полосы наносят удары молотком, при этом удары наносят сначала по краям выпуклости широкой стороны и постепенно приближаются к середине выпуклости, поворачивая по мере необходимости полосу с одной стороны на другую. Сила удара регулируется в зависимости от размеров полосы и степени искривления.

Молоток при правке держат за конец рукоятки, несильно зажимая ее в руке. При ударе молоток нужно опускать на лист вертикально всей площадью бойка. В момент удара молоток будет обязательно отскакивать. Этим движением следует научиться управлять так, чтобы отскакивание молотка от листа вверх было направлено по вертикали к плите.

Результаты правки (прямолинейность заготовки) оценивают на глаз или же на правильной плите с помощью линейки.

Выправив широкую сторону заготовки, приступают к правке ребер. После одного-двух ударов полосу поворачивают с одного ребра на другое.

При правке полосы, изогнутой на ребро, удары наносят по широкой плоскости. Прижав левой рукой полосу к плите, наносят удары молотком по всей длине полосы, постепенно переходя от нижней кромки к верхней. На рис. 3 указана стрелками схема направлений и последовательности ударов при правке изогнутости заготовки на ребро.

Рис. 3. Схема правки изогнутости заготовки на ребро

У нижней кромки наносят сильные удары, а по мере приближения к верхней силу ударов уменьшают, но увеличивают их частоту. При таком способе правки нижняя кромка постепенно вытягивается больше, чем верхняя, и полоса выравнивается. Правку прекращают, когда верхняя и нижняя кромки становятся прямолинейными.

Правку изогнутого листа, имеющего поперечные волны — волнистость, выполняют на правильной плите, придерживая его одной рукой, а другой — наносят легкие удары молотком по выступающим частям листа вдоль поперечных волн. Сначала правят лист с одной стороны, а затем его переворачивают и правят с другой стороны.

При наличии выпуклости в середине заготовки ее кладут на плиту и выпуклости обводят мелом. Затем наносят частые удары молотком от края листа по направлению к выпуклости. По мере приближения к выпуклости удары молотком следует делать чаще и слабее. Если на заготовке имеется волнистость по краям, то удары молотком наносят по направлению от середины заготовки к ее краям.

После устранения выпуклостей и волнистости лист переворачивают и легкими ударами молотка окончательно восстанавливают его прямолинейность.

В процессе правки нужно следить за тем, чтобы на поверхности листа не оставались следы от ударов молотком. Эту работу удобно выполнять, перемещая заготовку вдоль рихтовальной бабки или по поверхности рельса, на котором производится правка.

При правке тонкого листового материала пользуются легкими деревянными, медными, латунными или свинцовыми молотками. Приемы правки такие же, как и стальными молотками.

Правку весьма тонкого листового материала осуществляют на чистой, ровной (без забоин и других неровностей) поверхности скольжением без особой нагрузки металлических или деревянных брусков-гладилок, имеющих ровную и гладкую поверхность. При правке лист периодически переворачивают.

Таблица для деталей разной толщины

Выбор отделки торцов и характера соединения в зависимости от толщины и стыка деталей

| Тип сварного шва | Толщина элементов, мм | Характер соединения | Рекомендуемая форма кромок |

| Стыковой | 1-4 1-6 | Односторонний | С отбортовкой (тонкие детали) Без скоса |

| 3-60 | V-образная | ||

| 3-8 | Двухсторонний | Без разделки | |

| 8-100 | К-образная | ||

| 15-100 | U-образная (криволинейная) | ||

| 8-120 | Х-образная | ||

| Под углом | 2-30 | Двухсторонний | Возможна обработка без разделки |

| 3-60 | Со срезом 1 кромки, для соединений более 20 мм – 2 кромок | ||

| Нахлесточный | 2-60 | Двухсторонний | Выполняется без резки торцов |

| Тавровый (под прямым углом к поверхности) | До 40 | Двухсторонний | Для деталей, испытывающих малую механическую нагрузку, возможна сварка без скоса краев |

| 8-100 | К-образная |

Бачок керосинореза

В стандартных конструкциях керосинорезов (особо качественными считаются устройства, изготавливаемые торговой маркой «Резак Бобуха») применяются бачки 2-ух типов: БГ-63, ёмкостью 6,5 л, и БГ-68, ёмкостью 8,5 л. Бачок состоит из таких элементов:

- Цилиндрического сварного корпуса, дно которого имеет вид вогнутой полусферы.

- Сферообразной крышки, имеющей два герметизированных отверстия и ручку для переноски.

- Запорного клапана.

- Заборной трубки, на конце которой есть фильтр механической очистки.

- Прибора для определения величины давления.

- Ручного воздушного насоса, которым создаётся нужное давление для подавания керосина в шланг.

- Упорного кольца снизу корпуса.

- 2-ух штуцеров — для присоединения шланга, и для наполнения бачка керосином.

Во время работы насосом, в середине корпуса бачка создаётся лишнее давление до трех килограмм/см 2 , благодаря ему происходит вытеснение керосина в шланг. Заполнение бачка керосином должно быть не выше 70% от его номинальной ёмкости, так как часть энергоносителя всё таки выветривается. Не обращая внимания на подробную заделку штуцера в бачок (применяется сварка) часть вещества всё таки в момент перекачки выветривается, благодаря чему давление падает. Данное обстоятельство принуждает иногда применять насос для подкачки керосина.

Подготовка бачка к применению состоит в его старательной очистке, а еще проверки исправности насоса и прибора для определения величины давления. Не обращая внимания на наличие фильтра, рекомендуется заливать в бачок только заблаговременно отфильтрованный керосин. Непозволительно использовать бачок в наклонном или горизонтальном состоянии. Для выполнения всех правил пожарной безопасности, и для удобств при применении бачок размещают на расстоянии не ближе 5 метров от кислородного баллона, и не дальше 3 – от места использования керосинореза.

Техобслуживание узла состоит в периодической чистке каналов медными или металлическими иглами (стальные использовать не рекомендуется).