Контроль конических поверхностей

Конусность наружных поверхностей измеряют шаблоном или универсальным угломером. Для более точных измерений применяют калибры-втулки (рис. 4.38), с помощью которых проверяют не только угол конуса, но и его диаметры. На обработанную поверхность конуса карандашом наносят две-три риски, затем на измеряемый конус надевают калибр-втулку, слегка нажимая на нее и поворачивая ее вдоль оси. При правильно выполненном конусе все риски стираются, а конец конической детали находится между метками А и В.

При измерении конических отверстий применяют калибр-пробку. Правильность обработки конического отверстия определяется (как и при измерении наружных конусов) взаимным прилеганием поверхностей детали и калибра-пробки. Если тонкий слой краски, нанесенный на калибр-пробку, сотрется у малого диаметра, то угол конуса в детали велик, а если у большого диаметра — угол мал.

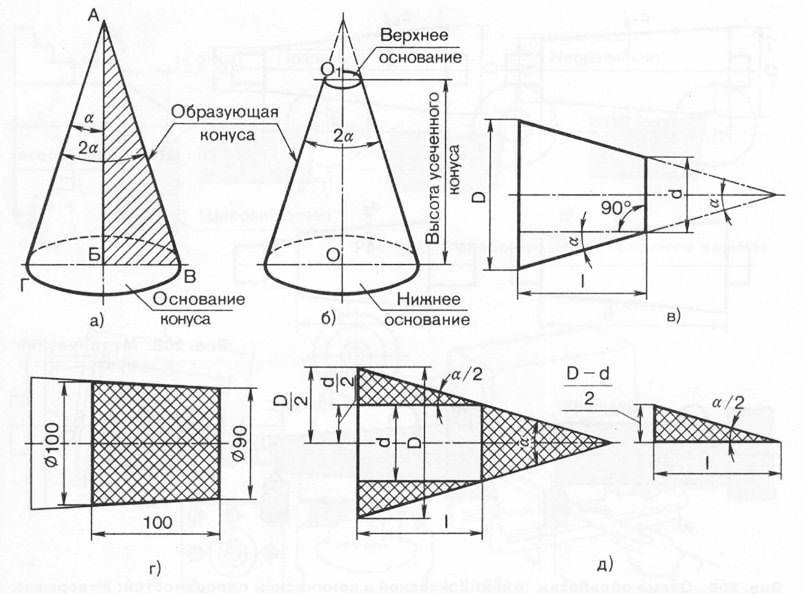

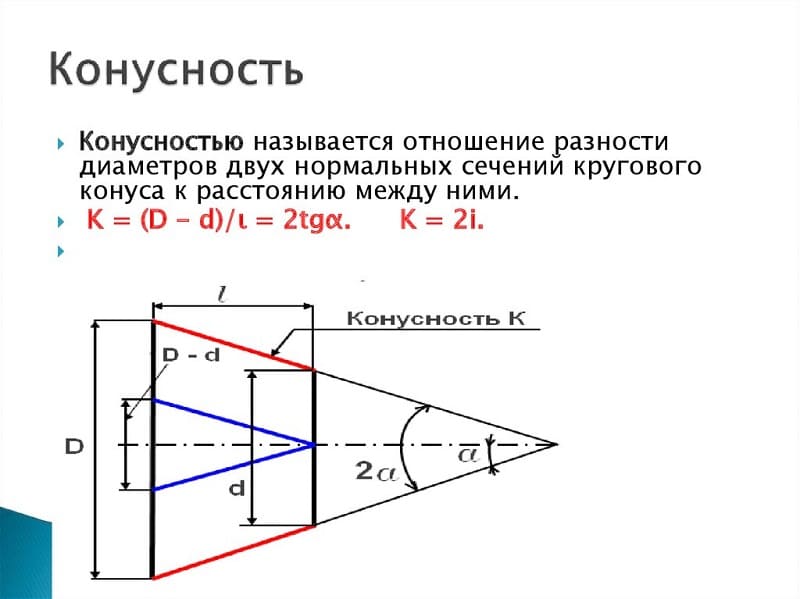

Формула для определения конусности

Провести самостоятельно расчет конусности можно при применении различных формул. Стоит учитывать, что в большинстве случаев показатель указывается в градусах, но может и в процентах – все зависит от конкретного случая. Алгоритм проведения расчетов выглядит следующим образом:

- K=D-d/l=2tgf=2i. Данная формула характеризуется тем, что конусность характеризуется двойным уклоном. Она основана на получении значения большого и меньшего диаметра, а также расстояния между ними. Кроме этого определяется угол.

- Tgf=D/2L. В данном случае требуется протяженность отрезка, который связывает большой и малый диаметр, а также показатель большого диаметра.

- F=arctgf. Эта формула применяется для перевода показателя в градусы. Сегодня в большинстве случаев применяются именно градусы, так как их проще выдерживать при непосредственном проведении построений. Что касается процентов, то они зачастую указываются для возможности расчета одного из диаметров. К примеру, если соотношение составляет 20% и дан меньший диаметр, то можно быстро провести расчет большого.

Как ранее было отмечено, конусность 1:5 и другие показатели стандартизированы. Для этого применяется ГОСТ 8593-81.

На чертеже вычисления не отображаются. Как правило, для этого создается дополнительная пояснительная записка. Вычислить основные параметры довольно просто, в некоторых случаях проводится построение чертежа, после чего измеряется значение угла и другие показатели.

Можно ли это сделать?

Создание сферической детали на токарном оборудовании более простой процесс, чем это кажется на первый взгляд. При этом можно воспользоваться, как вспомогательным оборудованием, если предусматривается производство небольшой партии, так и стандартной оснасткой станка в случае штучного изготовления. Самым доступным способом является точение по ранее заготовленному шаблону.

По металлу

Работа с металлом на порядок сложнее в сравнении с другими материалами ввиду более высокой твердости, однако более знакома и не имеет непривычных особенностей. Точение шара же займет не менее двух проходов и потребует работы на высоких оборотах для получения удовлетворительного результата. В целом процесс мало отличим от прочих токарных операций и не имеет определенной специфики.

По дереву

По сравнению с металлической, деревянная заготовка более податлива обработке, ввиду чего имеется возможность проводить обработку не только резцом токарного станка, но и ручными стамесками и коронками, предназначенными для этой операции.

При точении вместо привычной стружки остается древесная пыль, поэтому работать нужно строго в респираторе, включив вытяжку. Нелишним будет заранее убрать подтеки масла на станке и установить пылесос на резцедержатель, что упростит уборку после работы.

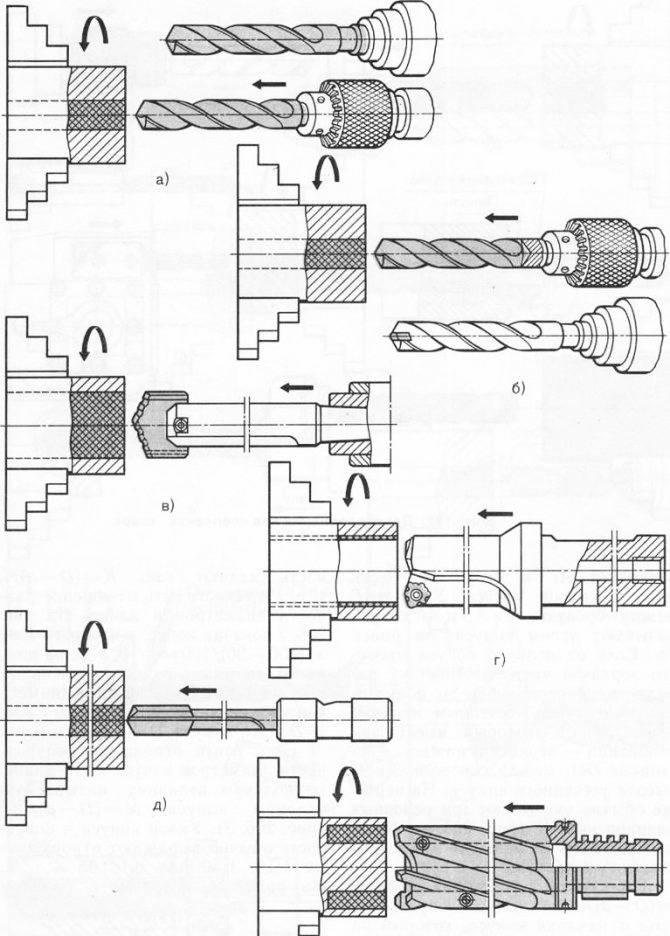

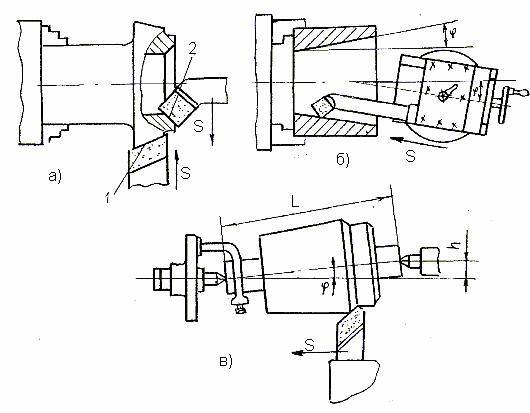

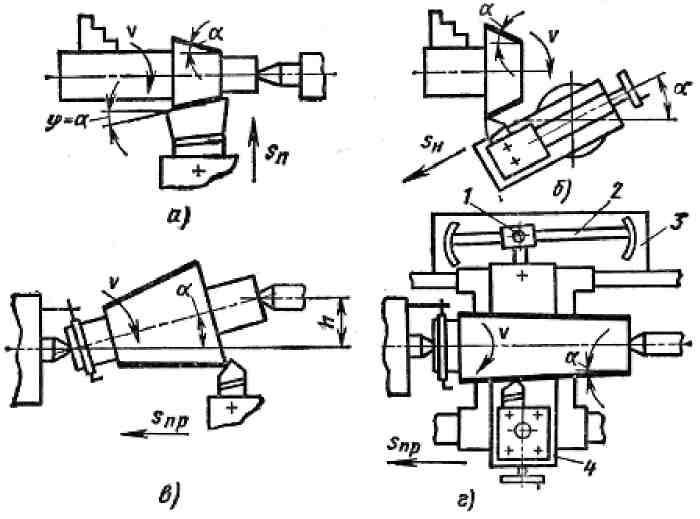

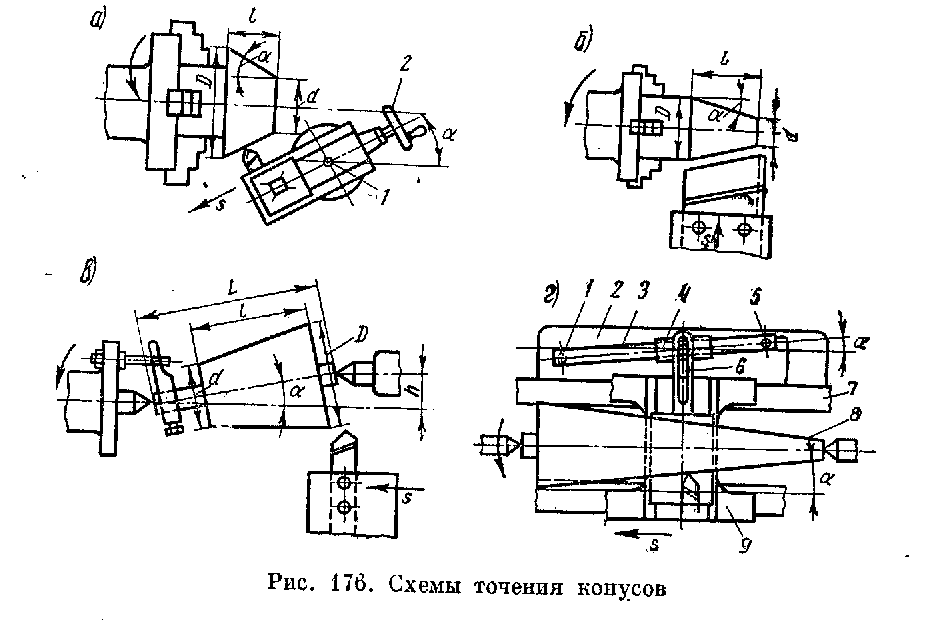

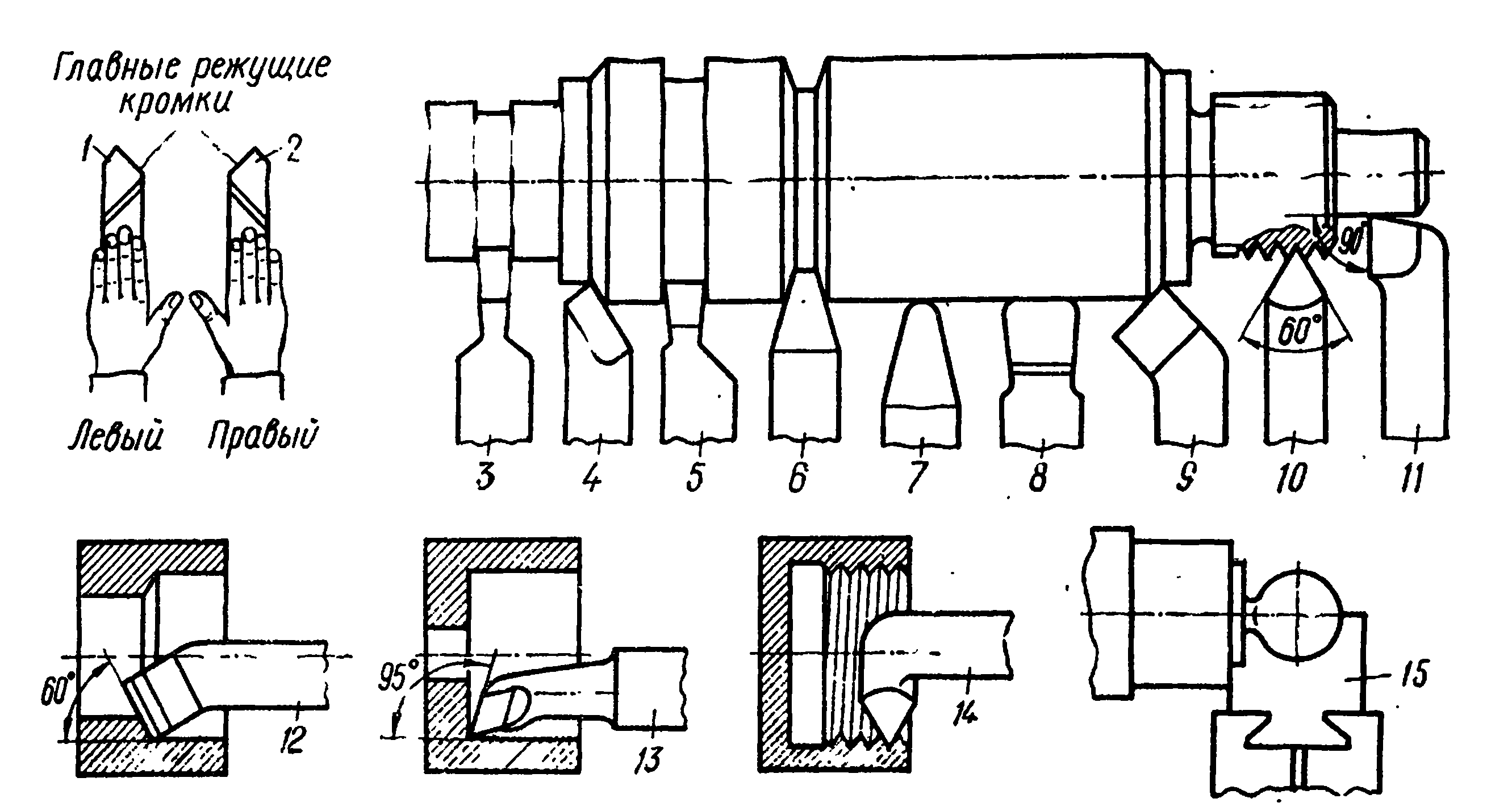

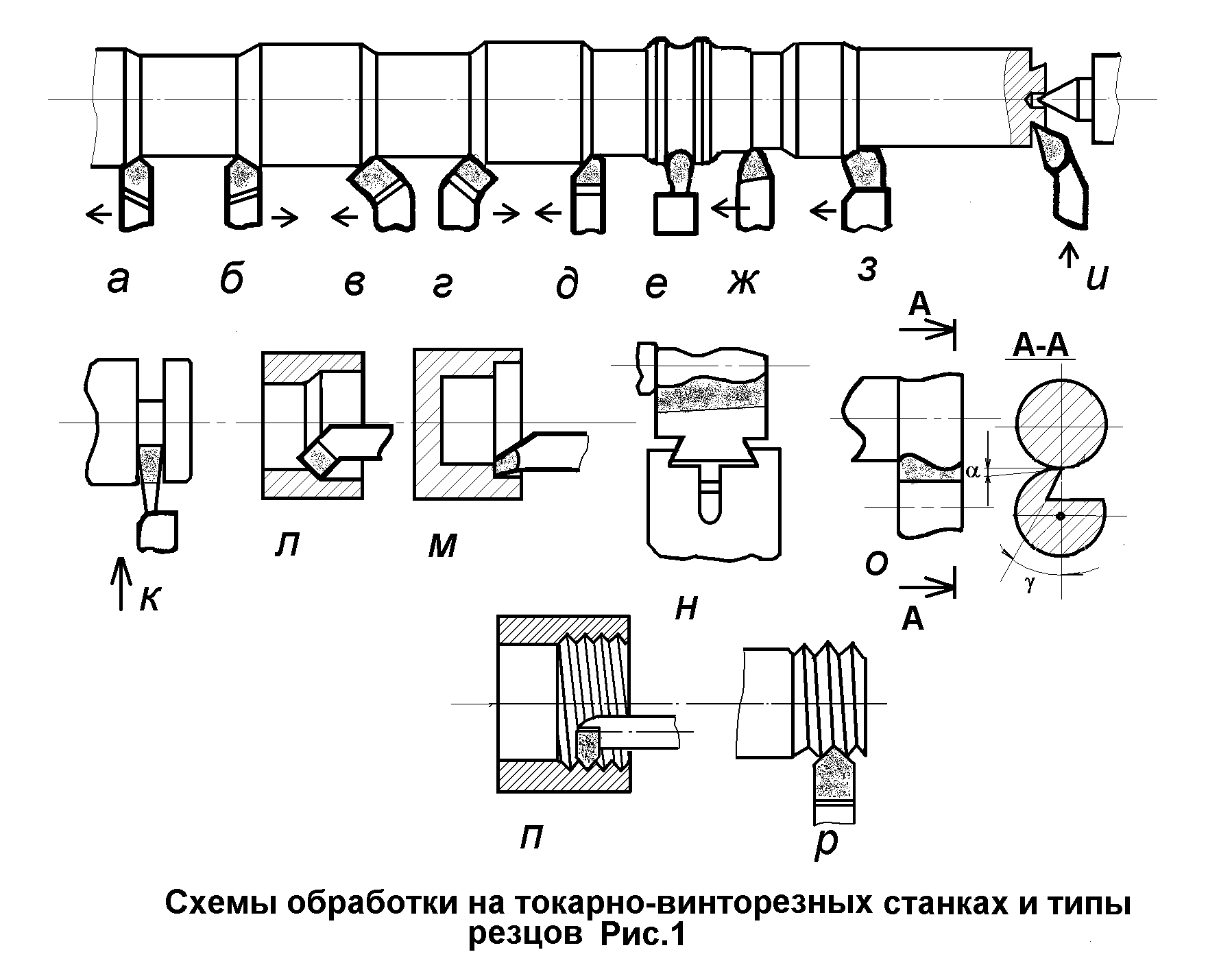

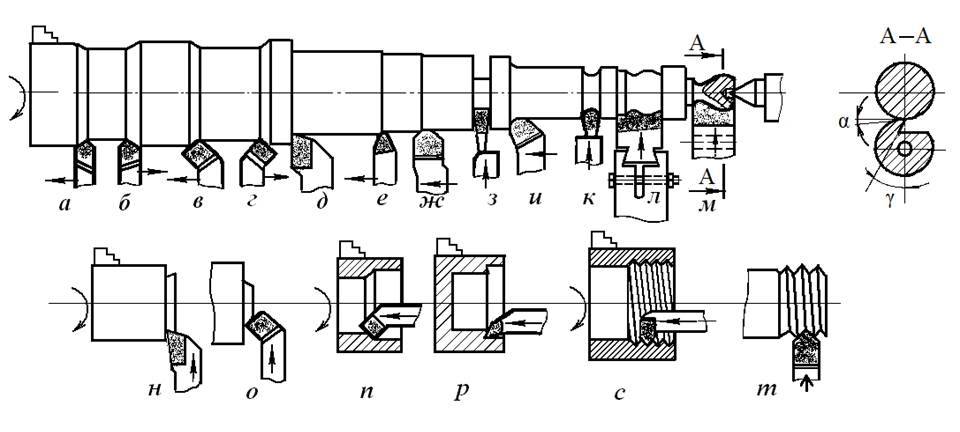

Способы обработки конических поверхностей

При обработке валов часто встречаются переходы между поверхностями, имеющие коническую форму. Если длина конуса не превышает 50 мм, то его обработку можно производить врезанием широким резцом. Угол наклона режущей кромки резца в плане должен соответствовать углу наклона конуса на обработанной детали. Резцу сообщают поперечное движение подачи.

Для уменьшения искажения образующей конической поверхности и уменьшения отклонения угла наклона конуса необходимо устанавливать режущую кромку резца по оси вращения обрабатываемой детали.

Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 15 мм могут возникнуть вибрации, уровень которых тем выше, чем больше длина обрабатываемой детали, меньше ее диаметр, меньше угол наклона конуса, чем ближе расположен конус к середине детали, чем больше вылет резца и меньше прочность его закрепления. В результате вибраций на обрабатываемой поверхности появляются следы и ухудшается ее качество. При обработке широким резцом жестких деталей вибрации могут отсутствовать, но при этом возможно смещение резца под действием радиальной составляющей силы резания, что приводит к нарушению настройки резца на требуемый угол наклона. (Смещение резца зависит от режима обработки и направления движения подачи.)

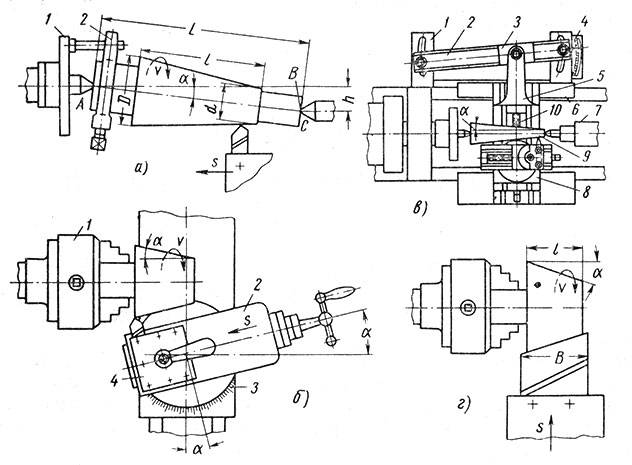

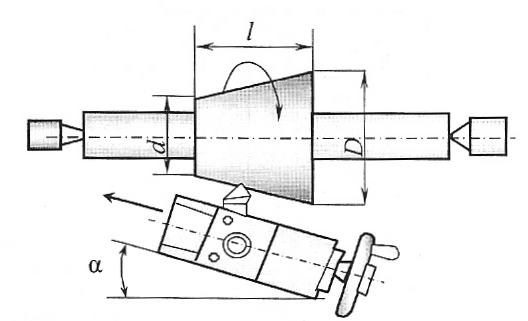

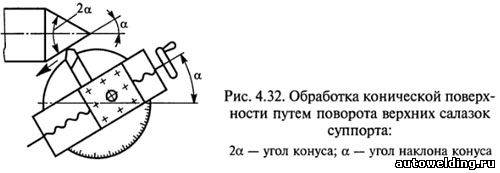

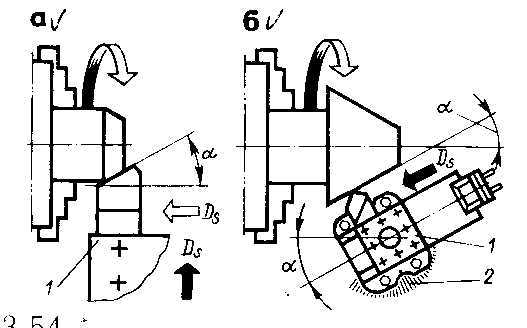

Конические поверхности с большими уклонами можно обрабатывать при повороте верхних салазок суппорта с резцедержателем (рис. 4.32) на угол α, равный углу наклона обрабатываемого конуса. Подача резца производится вручную (рукояткой перемещения верхних салазок), что является недостатком этого метода, поскольку неравномерность ручной подачи приводит к увеличению шероховатости обработанной поверхности. Указанным способом обрабатывают конические поверхности, длина которых соизмерима с длиной хода верхних салазок.

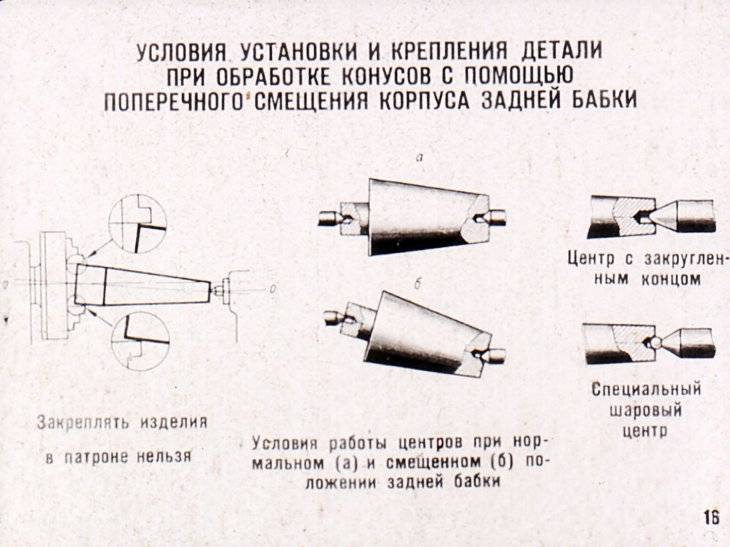

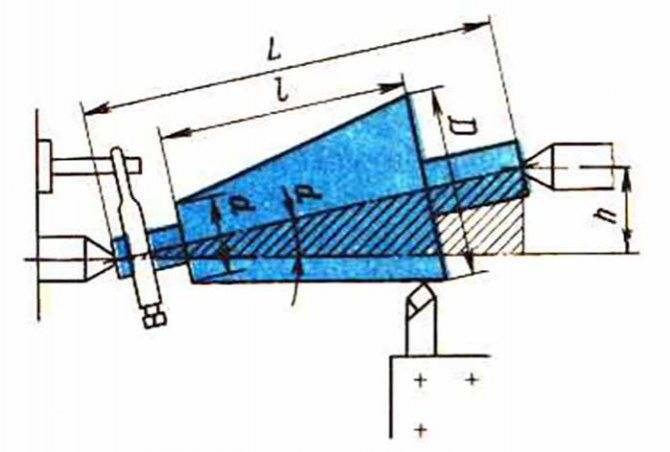

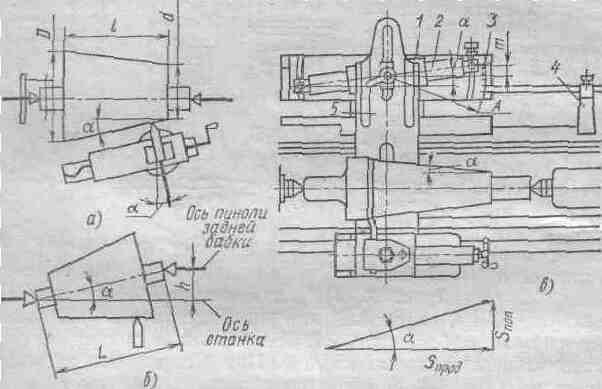

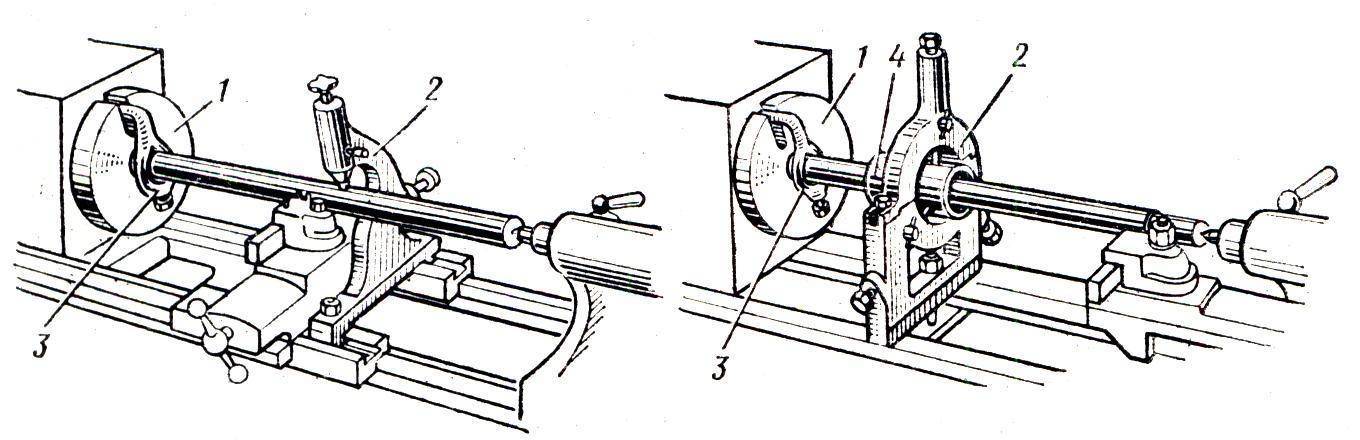

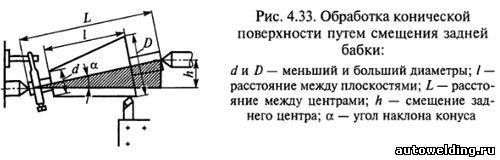

Коническую поверхность большой длины с углом α= 8. 10° можно обрабатывать при смещении задней бабки (рис. 4.33)

При малых углах sinα ≈ tgα

где L — расстояние между центрами; D — больший диаметр; d — меньший диаметр; l — расстояние между плоскостями.

Если L = l, то h = (D-d)/2.

Смещение задней бабки определяют по шкале, нанесенной на торце опорной плиты со стороны маховика, и риске на торце корпуса задней бабки. Цена деления на шкале обычно 1 мм. При отсутствии шкалы на опорной плите смещение задней бабки отсчитывают по линейке, приставленной к опорной плите.

Для обеспечения одинаковой конусности партии деталей, обрабатываемых этим способом, необходимо, чтобы размеры заготовок и их центровых отверстий имели незначительные отклонения. Поскольку смещение центров станка вызывает износ центровых отверстий заготовок, рекомендуется обработать конические поверхности предварительно, затем исправить центровые отверстия и после этого произвести окончательную чистовую обработку. Для уменьшения разбивки центровых отверстий и износа центров целесообразно последние выполнять со скругленными вершинами.

Читать также: Нахлесточный прерывистый сварной шов обозначение на чертеже

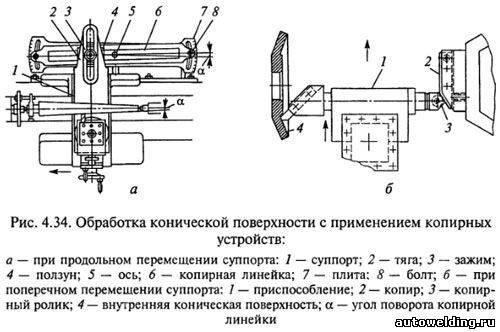

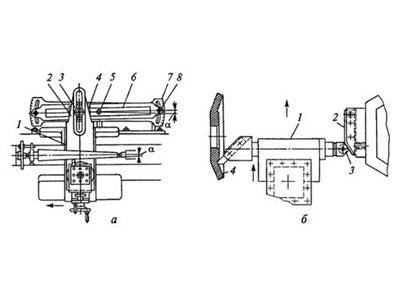

Достаточно распространенной является обработка конических поверхностей с применением копирных устройств. К станине станка крепится плита 7 (рис. 4.34, а) с копирной линейкой 6, по которой перемещается ползун 4, соединенный с суппортом 1 станка тягой 2 с помощью зажима 5. Для свободного перемещения суппорта в поперечном направлении необходимо отсоединить винт поперечного движения подачи. При продольном перемещении суппорта 1 резец получает два движения: продольное от суппорта и поперечное от копирной линейки 6. Поперечное перемещение зависит от угла поворота копирной линейки 6 относительно оси 5 поворота. Угол поворота линейки определяют по делениям на плите 7, фиксируя линейку болтами 8. Движение подачи резца на глубину резания производят рукояткой перемещения верхних салазок суппорта. Наружные конические поверхности обрабатывают проходными резцами.

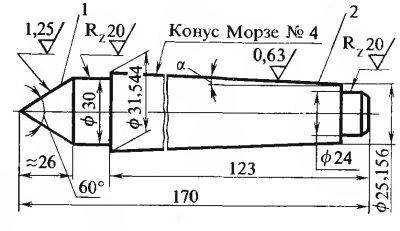

Укороченные конусы Морзе

В процессе развития станкостроения появились станки, в которых размеры патронов под инструмент оказались меньше длины стандартных конусов Морзе, что создавало большие проблемы с подбором инструмента и установкой его в станок. Для таких станков был разработан отдельный вид укороченных конусов Морзе.

Главной особенностью таких конусов является то, что при сохраненном большем диаметре и конусности, длина хвостовика была уменьшена. При этом, укороченные конусы, благодаря сохранению своей формы, ни в чем не уступают стандартным. Они позволяют так же надежно закреплять инструмент и так же быстро производить его замену.

Ниже приведены основные размеры укороченных конусов Морзе:

Наименованиеконуса

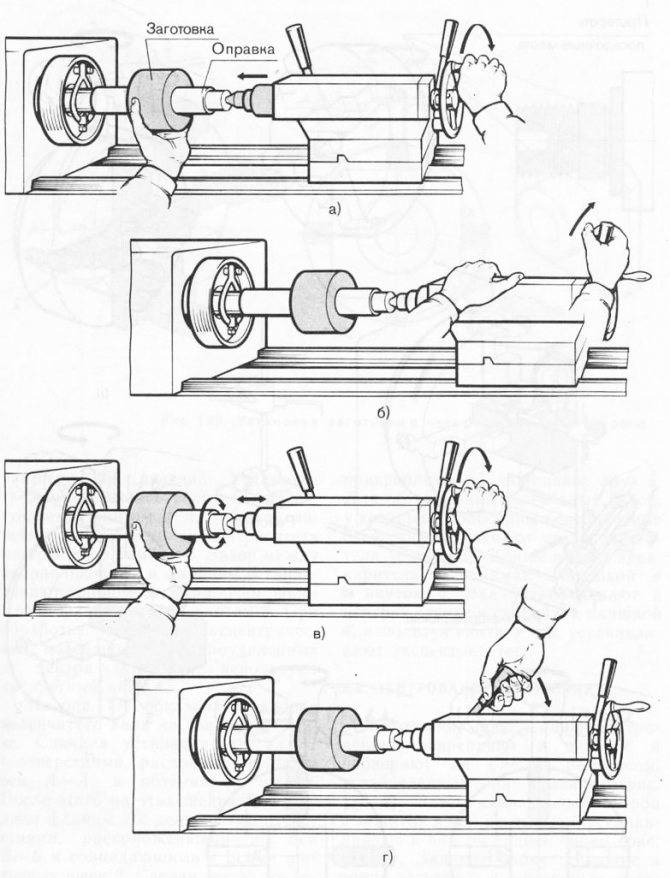

Технология обработки

Принцип работы — постепенное снятие стружки с заготовки с помощью станка и ручных инструментов.

Станина должна располагаться параллельно телу. Не следует нагибаться над рабочим местом, отходить от него далеко. Оптимальное расстояние — длина предплечья. Высота установки — на уровне локтя.

Нужно соблюдать время работы, делать перерывы через каждые 20–30 минут.

Первичная обработка болванки производится захватом инструмента сверху, сомкнув пальцы снизу. Так надежно удерживается грубое изделие при высоких оборотах токарного станка.

Обрабатывать обточенную деталь удобнее нижним захватом. Это положение обеспечивает более точное движение инструмента при финишной корректировке.

Этап 1: делаем заготовки

Действия:

- Нужно взять брусок любой породы дерева. Его размеры должны незначительно отличаться от габаритов предполагаемого изделия.

- Топором заготовке придается форма цилиндра. Крепить к станку целиковый брусок не рекомендуется: велик риск получить травму от отлетевших крупных кусков древесины.

- Обозначается место, где будет произведено вытачивание формы (центр вращения).

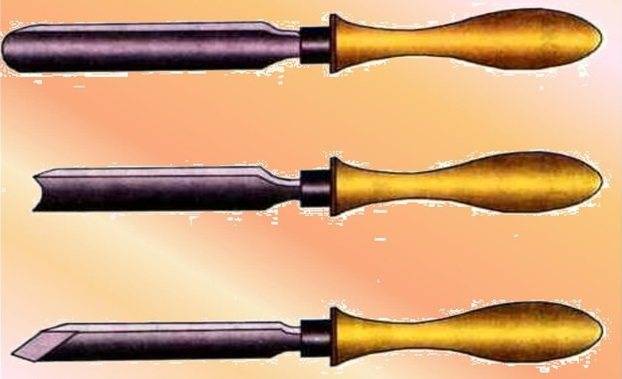

Этап 2: выбор стамески

Для обработки болванки требуется 3 стамески:

- Желобчатая. Ее полукруглая форма подходит для снятия грубого верхнего слоя с заготовки.

- Желобчатая полукруглая вогнутая. Для подготовки изделия к финишной отделке.

- Косая. Помогает вытачивать конусы, подрезать торцы, производить чистовую обработку.

Резьбу по дереву начинают с заточки стамесок, других режущих инструментов.

Этап 3: фиксация заготовки

На всех станках предусмотрено место для крепления обрабатываемой детали. Зачастую крепежом выступает шестигранник с шипами. Чтобы заготовка не выпала из механизма при работе, рекомендуется с помощью стамески сделать в ее торцах углубления в местах прилегания шипов.

Опорную скобу подручника (поддержку для руки) устанавливают на расстоянии 5 мм от болванки и немного выше оси вращения. По мере стачивания объема заготовки подручник приближают к поверхности изделия, подкручивают задний шпиндель станка через каждые 5–10 минут.

Особенности высокоточной обработки конических поверхностей

Тела вращения из металлов используют в медицинских целях. Зубные импланты конической формы с микрорезьбой повышают остеоинтегрируемую поверхность на 30%, стабилизируя процессы фиксации.

Пескоструйная шлифовка и кислотная обработка титана (Ti – 99.84%) структурируют материал до капиллярного состояния.

Выбор конической конфигурации соединения:

- улучшает контроль крутящего момента;

- равномерно распределяет нагрузки;

- обеспечивает герметизацию без реабсорбции – расстояние между нитями резьбы менее 1 микрон, преграждает попадание микроорганизмов

- упрощает инсталляцию угловых абатментов за счет фрикционных сопротивлений – снижает риски осложнений, в частности микросдвигов, мукозитов;

- продлевает срок службы имплантата.

Детали высшего класса точности изготавливаются на технологичных станках с ЧПУ, ПО управления для которых используется для моделирования изделий и процессов их формования на каждом из этапов.

Больше о различных способах обработки конических поверхностей можно узнать на ежегодной выставке «Металлообработка».

Обработка конических поверхностей на токарных станкахОбработка цилиндрических поверхностей

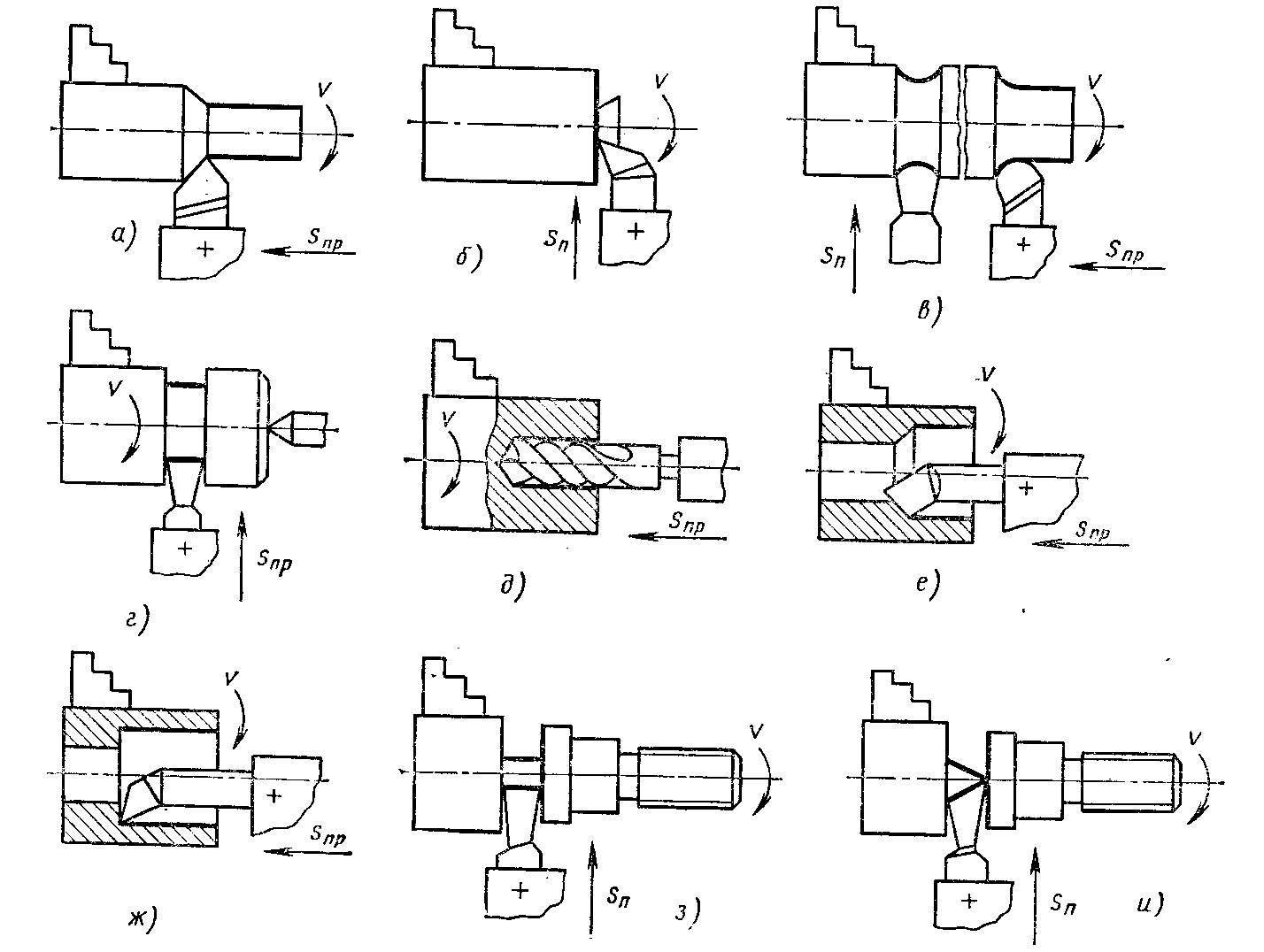

Принцип токарной обработки

Основы токарной работы заключаются в срезании с металлической заготовки тонкого слоя металла до получения требуемой формы детали и шероховатости ее поверхности. Выполняются эти работы на специальном токарном оборудовании с применением различных режущих инструментов.

Токарная обработка металла подобна процессу расклинивания его приповерхностного слоя посредством острой кромки рабочего инструмента. Под воздействием механического усилия кромка врезается в заготовку, снимая тонкий слой металла и превращая его в стружку. Слой металла заготовки, срезаемый в процессе токарной обработки, называется припуском.

Чтобы обеспечить требуемое качество токарных работ следует обеспечить непрерывность и высокую скорость резки металла заготовки. Для каждого металла есть своя скорость резки, ее величина указана в таблице.

| Металл | Скорость резки, м/мин |

| Алюминий | 250 |

| Латунь | 100 |

| Бронза | 75 |

| Мягкие виды стали | 50 |

| Серый чугун | 25 |

| Твердые виды стали | 25 |

Форма будущей детали формируется за счет относительного движения инструмента и заготовки, а также геометрии кромки используемого инструмента. Режущий инструмент может совершать поступательное движение поперек/вдоль изделия, а также под постоянным/меняющимся углом.

Как выточить на токарном станке конус

Как выточить конус на токарном станке

Токарные станки применяются для точения заготовок во время ее точения путем использования специальных резцов. При наличии определенного опыта выточить можно не только детали обычной формы, но и, к примеру, коническую поверхность. Для создания конуса следует иметь определенные навыки работы на токарном станке.

Точение конуса

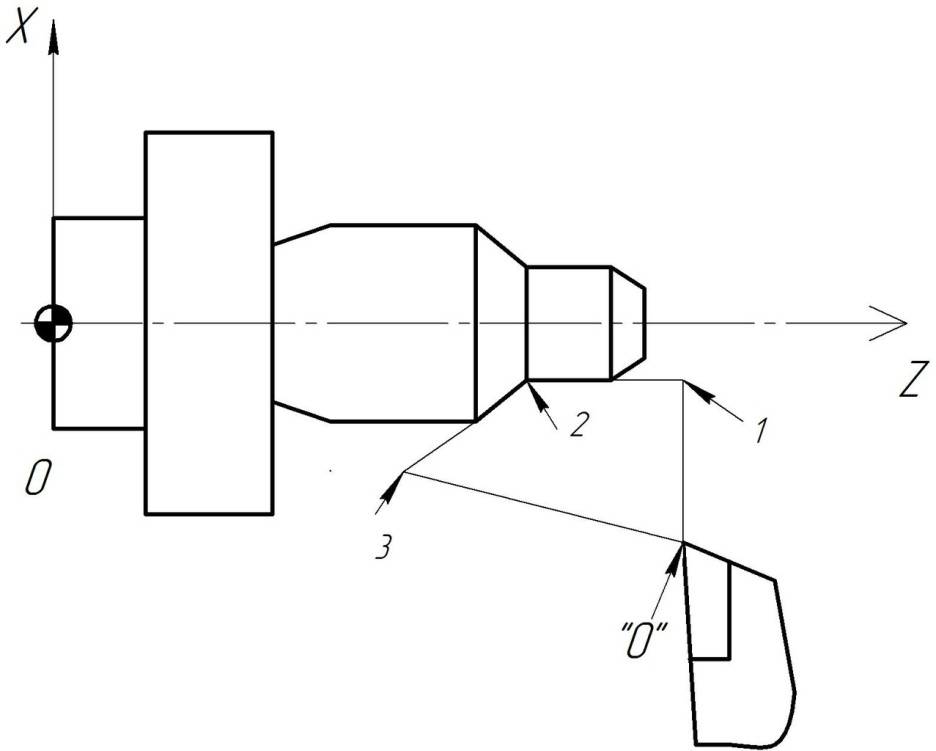

Поворот верхних салазок суппорта

Провести процесс точения конуса можно, воспользовавшись следующей рекомендацией:

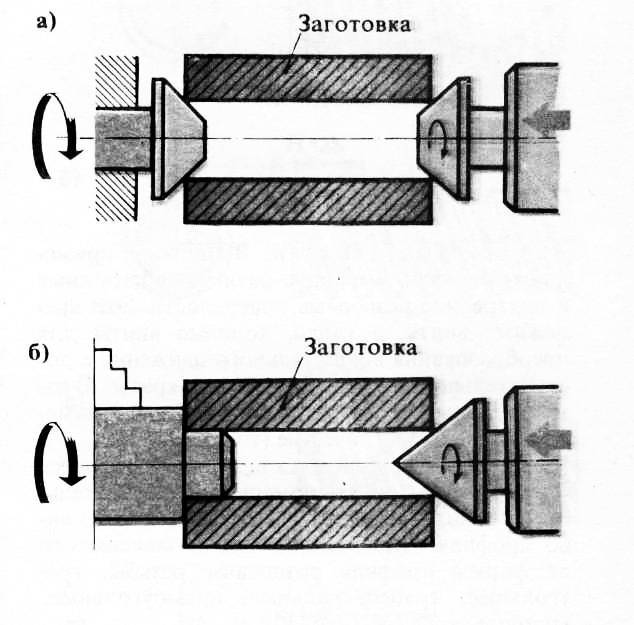

- Берем заготовку и закрепляем ее в шпинделе, а также задней бабкой. Учитывая то, что изготовление конуса проводится с высокой точностью, диаметральный размер и угол могут иметь незначительно отклонение. Если заготовка изготовлена из твердого материала, следует подбирать твердосплавные резцы.

- Обработка может проводиться только при соблюдении техники безопасности путем использования средств индивидуальной защиты.

- Выбираем скорость резания на токарном станке. Обработка конических поверхностей может проводиться со скоростью, которая выбирается в зависимости от стойкости режущей кромки и твердости материала. Если точных данных, которые позволяют рассчитать скорость резания нет, следует идти испытательным путем – от меньших значений к большим.

Установленной заготовке нужно придать цилиндрическую форму. Для этого используется проходной резец, сначала ведется черновая обработка для снятия большого количества ненужного металла. Обработка возле кулачков проводится отогнутым резцом.

Изготовление точных деталей происходит в два прохода: черновая и чистовая обработка. На токарном станке чистовое точение проводится специальным режущим инструментом при определенной скорости и подачи.

Для создания небольших конических поверхностей верхняя часть суппорта поворачивается на определенный угол, который должен быть равен половине угла конуса у вершины.

Подобным образом можно провести создание конических поверхностей без использования специального приспособления.

Метод смещения относительно оси центров

Смещение центров позволяет также получить на токарном станке конус морзе. Однако в этом случае провести точение можно исключительно наружных конических поверхностей. К достоинствам рассматриваемого способа можно отнести:

- Есть возможность сделать длинный конус морзе.

- Используется механическая подача суппорта, что обуславливает возможность применения обычных моделей токарных станков.

Смещение оси центров

К существенным недостаткам можно отнести:

- Невысокую точность, с которой можно сделать деталь.

- В процессе получения конуса происходит перекос центровых отверстий.

Показатель величины смещения задней бабки во время создании конических поверхностей определяется при помощи прямоугольного треугольника.

Конусная линейка

Некоторые токарные станки оснащаются специальными конусными линейками. Подобное приспособление позволяет проводить обработку наружных и внутренних поверхностей, когда угол наклона не превышает 12 градусов. Сделать конусную форму в этом случае можно путем сочетания продольной и поперечной передачи.

https://youtube.com/watch?v=HysW_hx6pZ0

При использовании линейки можно подобрать угол, который будет создан при одновременном движении суппорта в продольном и поперечном направлении. Правильный угол выдерживать на протяжении всего времени позволяет специальная линейка.

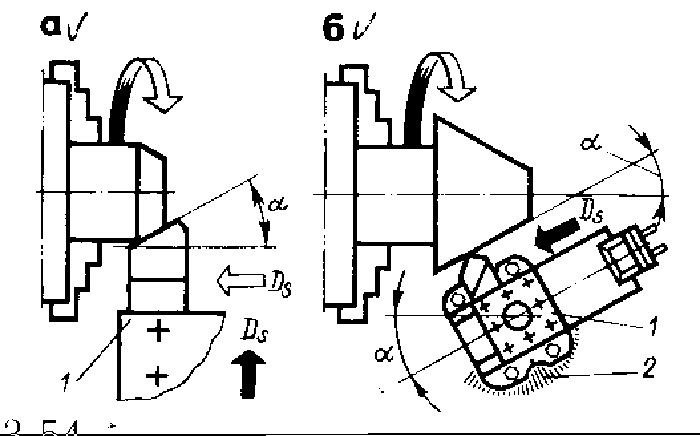

Использование широкого углового резца

Довольно простым способом, при помощи которого на токарном станке можно получить конусную поверхность, является использование углового резца. При его помощи можно создать конус небольшой длины, режущая кромка должна быть прямой. Угол конуса можно корректировать путем заточки кромки или установки его под определенным углом к заготовке.

Точение конуса резцом

Все вышеприведенные способы требуют наличия определенных навыков работы на токарном станке. В некоторых случаях, для крупносерийного производства, изготавливают специальные копиры. Для мелкосерийного производства подойдет способ, в котором используется линейка или поворот салазок токарного станка, смещение бабки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Обработка поверхностей с конусностью

В производстве часто приходится производить обработку валов, у которых конструктивно заложены конические переходы между диаметрами шеек. При длине конусной поверхности не более 50 мм, ее протачивают широким резцом. Резец при этом должен быть с углом уклона режущей кромки, аналогичным углу уклона конуса на изготовленном изделии. Движение подачи с резцом – поперечное.

Чтобы снизить деформации плоскости, образующей конус, ликвидировать погрешности, влияющие на угол уклона конуса, кромку резания режущего инструмента закрепляют вдоль оси заготовки. Если режущая кромка резца имеет длину, превышающую 15 мм, при обработке появляются вредные вибрации.

Вибрации увеличиваются при следующих условиях:

- увеличение длины заготовки;

- уменьшение диаметра обрабатываемой детали;

- меньше угол уклона конуса;

- близкое расстояние конуса к центру заготовки;

- увеличение вылета резца;

- слабое закрепление резца в штатном положении.

Воздействие вредных вибраций негативно сказывается на качестве обработки. На поверхности возникают следы, неровности, шероховатости. Благодаря использованию резцов с широкой режущей частью вибраций удается избежать. В этом случае радиально направленное усилие при резании способно нарушить настройки резца, изменив угол уклона.

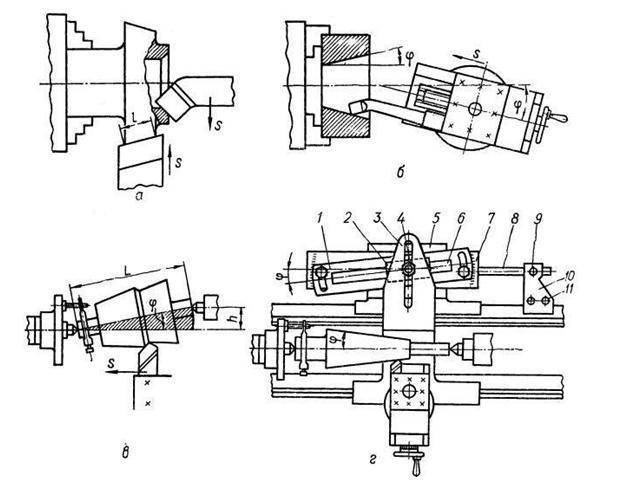

Конуса со значительными наклонами обрабатываются с поворотом верхних салазок суппорта и держателя резца на угол α (рис. 2). Он равняется углу конуса, который обрабатывается. Рукояткой салазок перемещается резец. Ручная подача имеет свои недостатки. Главный из них – неравномерность движения.

Иногда из-за этого на поверхностях возникают шероховатости. Чистота обработки зависит от квалификации исполнителя. Данный способ приемлем для конусов с длинами, равнозначными ходу верхних салазок.

Рис. 2. Обработка конической поверхности путем поворота верхних салазок суппорта:

2α – угол конуса; α – угол наклона конуса

Смещением задней бабки станка производится обработка конусных плоскостей с углом α=8…10˚ и увеличенными длинами (рис. 3).

Рис. 3. Обработка конической поверхности путем смещения задней бабки:

d и D – меньший и больший диаметры; l – расстояние между плоскостями; L – расстояние между центрами: h – смещение заднего центра; α – угол уклона конуса

H=Lsinα.

Если углы небольшие, sinα ≈ tgα.

h≈L(D-d)/(2I), где L – промежуток между центрами, D – большое сечение, d – малое сечение, I – промежуток между поверхностями.

В случае, если L=I, то h=(D-d)/2.

Сдвиг задней бабки контролируется по градуировке на краю плиты опоры напротив маховика. С торца задней бабки также имеются метки. Каждое деление равно 1 мм. Если шкала отсутствует, сдвиг рассчитывают по обыкновенной линейке, которую прикладывают к плите опоры.

Чтобы достичь соответствия конусности для потока изделий, которые обрабатываются данным методом, параметры деталей и отверстия для центровки должны иметь минимум погрешностей. Смещающиеся центры станка при работе провоцируют износ центровочных отверстий обрабатываемых деталей.

Рекомендуется сначала подвергнуть обработке плоскости конусов, после этого поправить отверстия для центровки. В конце окончательно проточить заготовку чистовым способом. Чтобы избежать разбивания отверстий для центровки и снижения износа центров, целесообразно работать, используя закругление вершин.

Регулярно использованным методом обработки конических плоскостей являются копиры. Плита 7 с копировальной линейкой 6 (рис. 4) закрепляется на станине. По линейке двигается ползун 4. Тягой 2 при помощи зажима 5 он подсоединен к суппорту 1. Чтобы суппорт без труда передвигался поперек, откручивается болт поперечной подачи.

От движения суппорта 1 вдоль станка резец приобретает двойное перемещение: поперек за линейкой-копиром и вдоль за суппортом. На движение в поперечном направлении влияет угол поворота линейки 6 по отношению к оси 5 поворота. Поворотный угол копира контролируют по шкале плиты 7, крепя линейку с помощью винтов 8.

Подачу резца на нужную глубину врезания осуществляют с помощью ручки передвижения салазок суппорта вверху. Внешние конические плоскости подвергают обработке проходными резцами.

Рис. 4. Обработка конической поверхности с применением копирных устройств:

а – при продольном перемещении суппорта: 1 – суппорт; 2 – тяга; 3 – зажим; 4 – ползун; 5 – ось; 6 – копирная линейка; 7 – плита; 8 – болт;

б – при поперечном перемещении суппорта: 1 – приспособление; 2 – копир; 3 – копирный ролик; 4 – внутренняя коническая поверхность; α – угол поворота копирной линейки

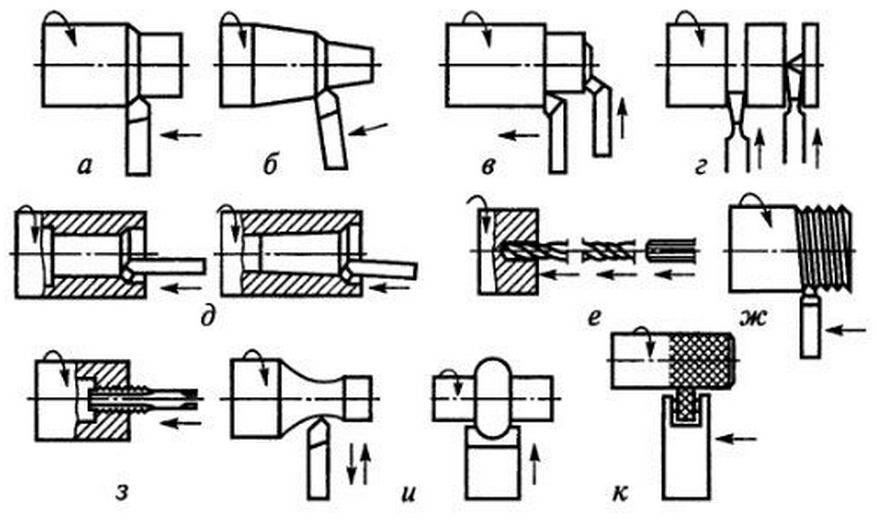

Оборудование и инструментарий

Технология токарных работ предусматривает использование специального оборудования – токарные станки. С их помощью производятся детали, форма которых является телом качения. В современном производстве используют семь основных видов токарных станков:

- токарно-револьверные – предназначены для изготовления мелких деталей в больших количествах; комплектуются револьверной головкой, позволяющей быстро менять режущий инструмент, перенастраивать оборудование на другой вид работы;

- токарно-винторезные – отличаются возможностью совмещения высокой скорости вращения патрона с продольным перемещением инструмента; используются для крупносерийного и массового производства;

- токарно-карусельные – универсальные станки с планшайбой и станиной больших размеров;

- токарно-фрезерные – универсальное оборудование для индивидуального, массового и серийного производства деталей со сложной формой;

- токарные автоматы – станки с большим числом шпинделей, предназначенные для изготовления деталей со сложной геометрией многопрофильных поверхностей;

- лоботокарные станки – специализированная техника для работы с лобовыми поверхностями; используются для поштучного производства деталей, а также для мелких серий.

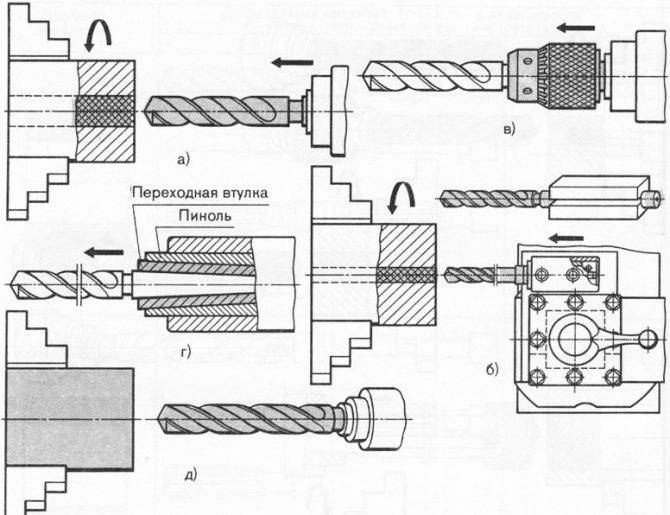

Работая на токарном станке, используют различный инструментарий:

- разного рода резцы;

- сверла;

- метчики;

- зенкеры;

- плашки;

- развертки;

- резьбонарезные головки.

Разновидности станков для обработки дерева

Для обработки древесины допустимо использовать металлорежущий станок. Предварительно следует убрать масляные подтеки, чтобы к ним не прилипали опилки, закрыть все щели, отверстия, ведущие к мотору (если таковые имеются).

Техника безопасности

Приступать к выполнению работ можно только в защитной спецодежде.

- Нельзя подходить к инструменту с распущенными длинными волосами, висящими украшениями.

- Перед включением агрегата необходимо проверять заземление.

- Эксплуатация механизма возможна только после проверки состояния оборудования, тестирования холостого хода.

- Нужно надежно фиксировать заготовку для избежания ее срыва.

- Технология точения древесины на токарном станке не подразумевает силовых воздействий на деталь. Все движения должны быть плавными, осуществляться только на полном ходу вала.

- Нельзя передавать предметы через работающий станок.

- Нельзя прикасаться к работающим механизмам.

Как сделать внутренний конус на токарном.

Как сделать внутренний конус на токарном. Помогите неопытному токарю! Надо сделать копию шкива, посадочное место с конусом. Оригинал лежит на столе и никак не могу понять, как сделать такой же конус. градусамеров нету, да и градус на станке наверное не точный будет. Может есть какие то приемы скопировать конус?

Как сделать внутренний конус на токарном.

я б выточил ответную часть притиркой по исходному отверстию, а потом спокойно точил новый примеркой по выточенному конусу

Как сделать внутренний конус на токарном.

Zuvs, правильно.

Как сделать внутренний конус на токарном.

Зажать образец в патрон конусом наружу. Поставить на малую продольную рычажный индикатор. Разворачивать малую продольную и гонять индикатор туда- сюда по внутренней поверхности конуса, пока не настроите движение малой продольной параллельно образующей исходного конуса. А потом точить новый конус.

Как сделать внутренний конус на токарном.

https://www.internet-law.ru/gosts/gost/17554/ это скорее всего стандартный конус с конусностью 1/10

Как сделать внутренний конус на токарном. Извините за незнание, кто нибудь может дать ссылку или фото как выглядит рычажный индикатор?Конус садится на коленвал двигателя уд-2 Как сделать внутренний конус на токарном. Как сделать внутренний конус на токарном. Вот. Как сделать внутренний конус на токарном.

Понял, надо будет обзавестись таким!

Как сделать внутренний конус на токарном.

ильфат (12 April 2012 — 21:12) писал:

Понял, надо будет обзавестись таким!

если на станке есть конусная линейка- то советую точить по ней, а не поворотом верхних салазок Как сделать внутренний конус на токарном.

Я слышал про конусную линейку, но не видел как она выглядит, если кому не трудно покажите пожалуйста фото.

Как сделать внутренний конус на токарном. Фото из интернета.

Прикрепленные изображения

Как сделать внутренний конус на токарном. спасибо!

Как сделать внутренний конус на токарном.

ильфат (12 April 2012 — 19:51) писал:

земерить длину конуса, меньший и больший диаметр. Нарисовать на бумаге, высчитать угол. Как сделать внутренний конус на токарном.

есть формула д большое минус д малое (диаметры ) делённое на 2 л тоесть длинну конуса умноженную на 2 ,получаемое значение ищем в таблице тангенсов ….. там полученный грудус настраиваешь резцедержатель …. сообразишь есть конечно ещё геометрический способ ну я думаю с этим разберёшься

Как сделать внутренний конус на токарном.

МТЗ-80, размеры конуса коленвала УД-2: D=31,8; d=28; l=32. Конусность по формуле: tg2α=(D-d)/2l=(31,8-28)/64=0,0594. Угол α=1,7о

Как сделать внутренний конус на токарном. МТЗ-80, приизготовлении детали прилегание может быть чуть плотнее по большему диаметру но никак не по меньшему —проверяется по отпечатку. Как сделать внутренний конус на токарном.

Yugra (10 December 2021 — 20:09) писал:

размеры конуса коленвала УД-2: D=31,8; d=28; l=32

А откуда сведения? Тырнет говорит что 32,5х28,5х40 Это больше на правду походит, так как гостовский 1:10 получается. Как сделать внутренний конус на токарном. МТЗ-80, ИМХО не заморачивайтесь ни линейкой, ни формулами, лучше чем по индикатору все одно не выйдет, тем более там и станок наверняка не повышенной точности. Обязательно возьмите магнитную стойку к индикатору, или сразу комплект. типа такой: Уж и не знаю как вы без нее работаете. Самая нужная вещь! Точите малой подачей, она у вас наверняка меньше изношена. Точнее будет. Измерять нужно строго на уровне резца которым будете обрабатывать. При измерении вначале убедитесь, что конус не бьет в патроне ни по заднему краю ни по переднему. Удачи.

Сообщение отредактировал Mixxp: 11 December 2021 — 05:06

Как сделать внутренний конус на токарном.

Кувалдыч, если растачиваем шкив по таким размерам — упираемся ступицей в болты крышки. В свое время приходилось частенько такой работой заниматься.

www.chipmaker.ru

Разновидности станков (по дереву и по металлу)

Универсальный

Универсальный токарный станок предназначен для первоначальной обдирки, а также заточки, нарезки и сверления. Также с помощью данного оборудования наносят резьбу на деревянный предмет.

Токарно-фрезерный

Чаще всего это оборудование применяется для расточки пазов. Если такой станок дополнительно содержит копировальное устройство, то это позволит выполнять работу быстрее и точнее. Также такие станки помогают получить предметы совсем необычной формы, настоящие произведения искусства.

Настольный

Такое оборудование подходит для использования исключительно в бытовых целях. Такие станки могут находиться в квартире, в гараже, в частном доме и выполнять самые стандартные операции по обработке изделий из древесины. Именно на таких станках народные умельцы делают самые необходимые и красивые предметы для своего интерьера.

Точение конуса на токарном станке

1. Точение конической поверхности при повороте поперечногосуппорта

при ручной подаче, как показано на рисунке 20а. Угол поворота определяют по формуле:

tg = (D – d)/2l, где D и d – диаметры конуса, мм; l – длина конуса, мм. Этим методом обрабатываются как наружные, так и внутренние конические поверхности.

2. Точение конусов широким резцом

при поперечной подаче (рисунок 20б). Этот способ применяется при обработке конических поверхностей небольшой длины. Ширина резца должна немного превышать длину обрабатываемой поверхности.

3. Точение конусов при поперечном смещении корпуса задней бабки

показано на рисунке 20в. Таким способом обрабатываются длинные детали с небольшой конусностью ( 8 о ). Величина смещения задней бабки от оси

h = L(D – d)/2l, где l – длина детали, мм.

4. Точение конусов при помощи копировальной

(конусной)линейки показано на рисунке 20г. Таким способом обрабатываются конусные детали большой длины. Для этого на кронштейне, прикреплённом к станине, располагают линейку с ползуном, которая кинематически связана с поперечным суппортом станка.

Рисунок 20 – Способы обработки конических поверхностей.

Точение конической поверхности с поворотом поперечного суппорта и ручной подачи (а)

1 – ось поворота поперечного суппорта; 2 – рукоятка ручной подачи.

Точение конусов широким резцом (б). Точение конусов при поперечном смещении корпуса задней бабки (в). Точение конусов при помощи копировальной (конусной) линейки (г)

1, 5 – болты крепления линейки; 2 – кронштейн; 3 – копировальная линейка; 4 – ползун; 6 – тяга; 7 – станина; 8 – деталь; 9 – поперечный суппорт

Кинематическая схема токарно-винторезного станка 1к62

При анализе кинематических схем металлорежущих станков различают главное рабочее движение

идвижение подачи .

Главное рабочее движение

. Привод главного движения – коробка скоростей имеет 6 валов. Вал I (рисунок 21) приводится в движение электродвигателем

(N = 10 кВт, n = 1450 об/мин) через клиноремённую передачу со шкивами диаметром 142 и 254 мм. На этом валу размещается пластинчатая фрикционная муфта М1, переключение которой реверсирует вращение шпинделя. При включении муфты влево вращение с вала I на вал II передаётся через шестерни 56 – 34 или 51 – 39, а при включении муфты вправо – через шестерни 50 – 24 и 36 – 38. В последнем случае передача движения осуществляется через блок промежуточных (паразитных) шестерён 24 – 36, которые изменяют направление движения вала II, и, следовательно, направление вращения шпинделя.

При включении муфты влево обеспечивается прямое вращение шпинделя – по часовой стрелке при взгляде с его нерабочей стороны, при включении вправо – обратное вращение. Реверсирование движения шпинделя необходимо для проведения тяжёлых отрезных работ (большие диаметры, твёрдые материалы) при обратном вращении шпинделя, а также для извлечения инструмента, закреплённого в задней бабке, при обработке отверстий. В дальнейшем будет рассматриваться только прямой рабочий ход.

С вала II на вал III вращение передаётся через шестерни 29 – 47; 21 – 55; 38 – 38. С вала III движение может непосредственно передаваться через шестерни 65 – 43 на вал VI – шпиндель, обеспечивая таким образом, 6 самых высоких частот его вращения.

С другой стороны, движение с вала III может передаваться на вал IV через шестерни 22 – 88 или 45 – 45, а с вала IV на вал V через шестерни 22 – 88 или 45 – 45 и далее 27 – 54 на шпиндель. Валы IV и V являются системой перебора. Благодаря этой системе шпиндель получает ещё 24 частоты вращения, итого – 30.

Фактически станок имеет 23 частоты вращения, так как при некоторых передачах скорости дублируются.

Уравнение кинематической цепи главного движения в общем виде выглядит так:

где nшп – частота вращения шпинделя, об/мин; nэд – частота вращения электродвигателя, об/мин; dэд – диаметр шкива на валу I, мм; — коэффициент проскальзывания клиноремённой передачи ( 0,01 0,015); i – передаточное отношение передачи с одного вала на другой.

Движение подачи

содержит:

— звено увеличения шага;

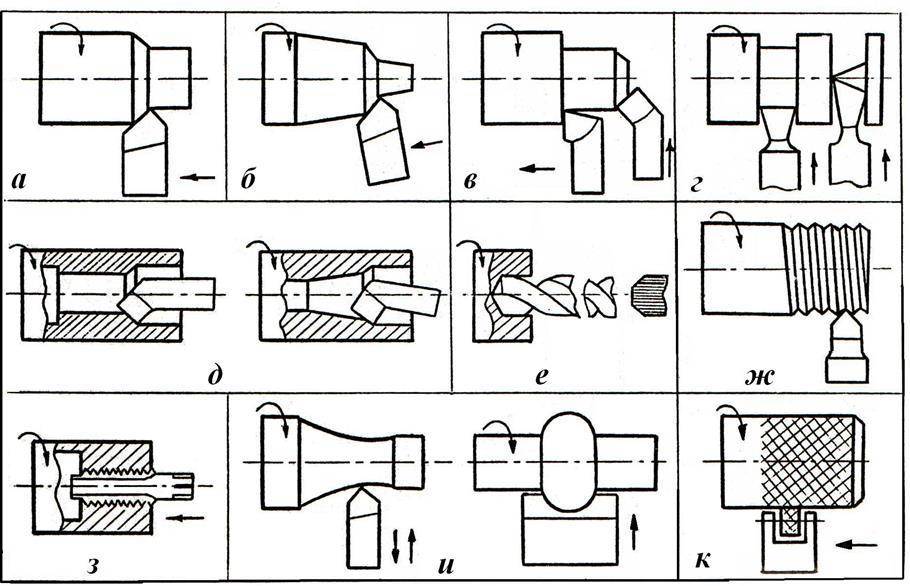

Как сделать балясины для лестницы своими руками

Точение или выточка одна из разновидностей столярных работ, притом у многих домашних мастеров самая любимая.

Выточка выкружек, валиков, конусов и цилиндров по плечу даже начинающим столярам. Инструментов для этого тоже много не понадобится (исключая конечно сам станок) всего ч вида стамесок – V образную (отрезную), веретно, обдирочную, и косую.

Начинать работу по точению (выточке) стоит лишь только правильно и хорошо наточив эти стамески чтобы не испытывать в работе трудности.

Я не рекомендую покупать набор инструментов. В нём может отсутствовать стамеска «веретено», а шаберов, наоборот, — быть слишком много. Также, вероятно, будет слишком узкой косая стамеска. Стоит брать инструменты только из быстрорежущей стали. Они ненамного дороже инструментов из обычной стали, зато дольше держат заточку. И даже если при переточке их перегреть, сталь не отпускается.

Обдирочная полукруглая стамеска должна быть шириной 32 мм, но можно использовать и более дешёвую, шириной 20 мм. Обдирочная стамеска может быть заточена с грубой, «ногтевой», режущей кромкой, но я предпочитаю прямую, так как ею легче точить заплечики. Такую стамеску можно заточить, уперев ручку в карман подручника (фото 2-1) или в собственное бедро.

Стамеска «веретено» шириной 12 мм — рабочая лошадка, и на неё не стоит жалеть денег Выбирают жало из круглого прутка, а не тонкое прокатанное. Лучше, если эта стамеска заточена как длинный ноготь, хотя обычно продаётся коротко заточенной (фото 1). По форме ногтя её можно заточить на глаз на настольном точиле, но это довольно трудно. Поэтому лучше поискать специальное приспособление (например, «Sorby and Tormek»), упрощающее эту работу.

Я стараюсь заточить очень длинный «ноготь», который называю высоким уровнем заточки, но другие токари успешно работают и с довольно короткой заточкой.

Нужно поэкспериментировать и определиться, что подходит для вас, но в любом случае режущую кромку затачивают до остроты бритвы. Это можно сделать на оселках, но с полировочным кругом работа пойдёт намного быстрее и с меньшей вероятностью испортить профиль.

Фото 1. 2-2. 2-3. Инструменты которые будут нужны для того чтобы изготовить (выточить на станке) балясины для лестницы:

1. Обдирочная стамеска. Стамеска «веретено». V-образная отрезная стамеска. Косая стамеска.

2-2. Тупая заводская заточка стамески «веретено».

V-образную отрезную стамеску чаще всего и используют согласно названию. Также её применяют с кронциркулями при копировании деталей, при точении заплечиков у валиков и вытачивании шипов.