Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

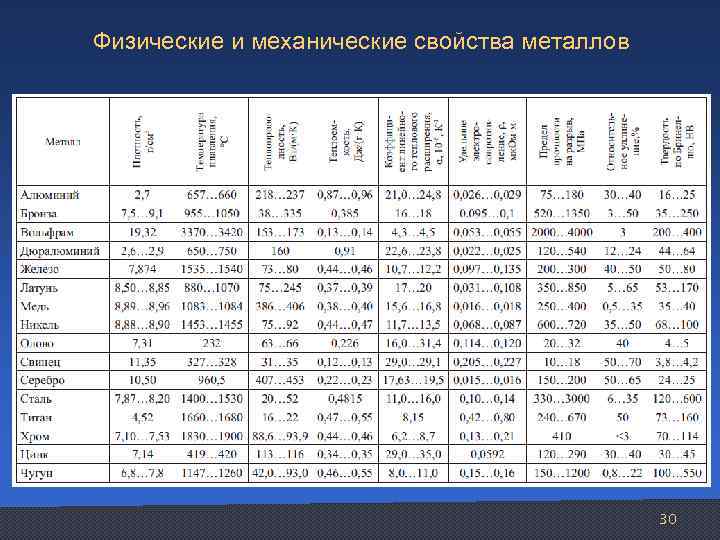

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Строение металлов

Изучая строение атомов, можно наблюдать, что все они имеют на внешнем энергетическом уровне небольшое количество электронов, и для них характерна способность только отдавать электроны при образовании соединений. В соединениях металлы всегда имеют положительную степень окисления. При образовании соединений частицы отдают электроны, проявляя свойства восстановителя. Способность отдавать электроны различна и зависит от строения атома. Чем легче он отдает электроны, тем он активнее. Количественная характеристика механических свойств металлов отдавать электрон есть потенциал ионизации. Под ним понимают то минимальное напряжение электрического поля (в вольтах), при котором электрон получает такое ускорение, что он способен вызвать ионизацию атома. Активность в водных растворах характеризуется стандартным электродным потенциалом и может быть определена количественно с использованием стандартного водородного электрода, потенциал которого принят за ± 0. Благородные металлы имеют положительный стандартный потенциал. По химическим свойствам они способны взаимодействовать с водой, кислотами, щелочами, солями, оксидами, органическими веществами.

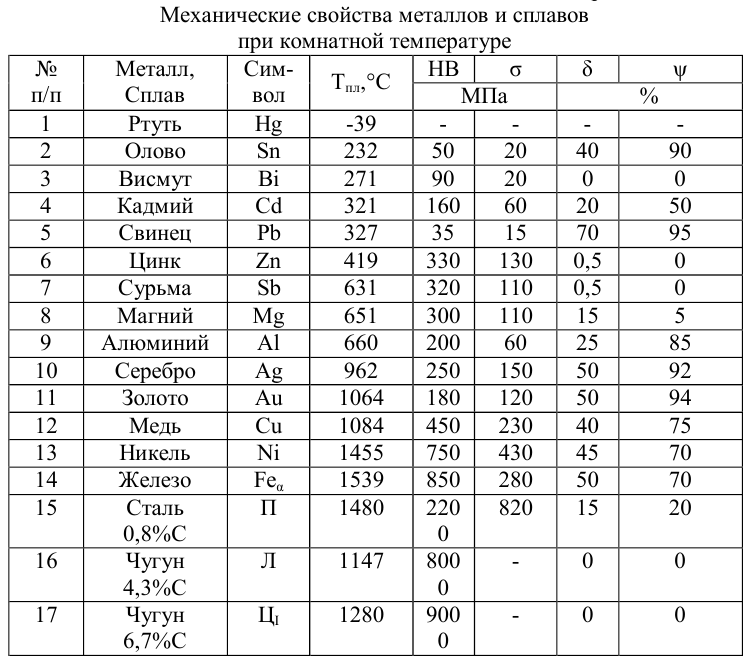

Механические свойства металлов и сплавов

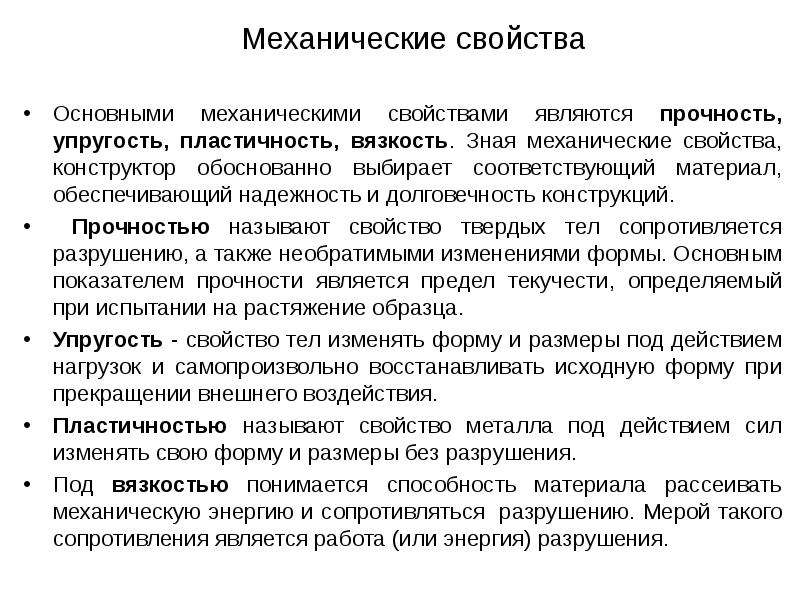

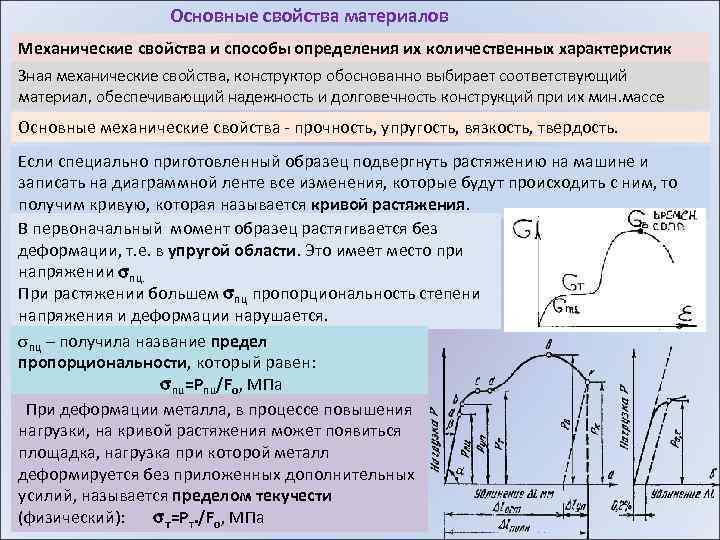

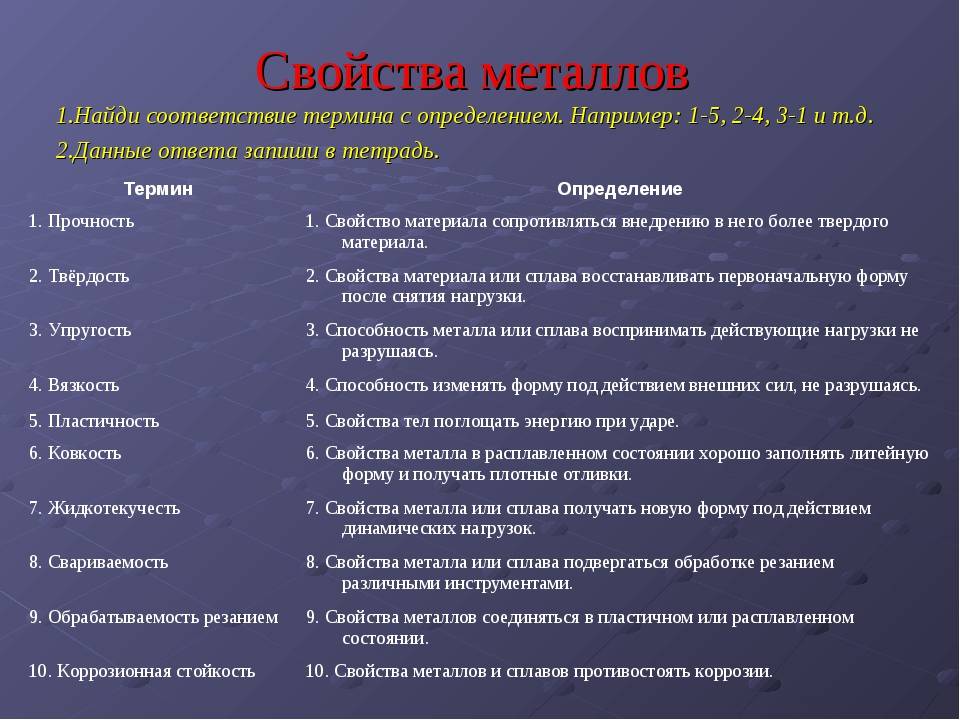

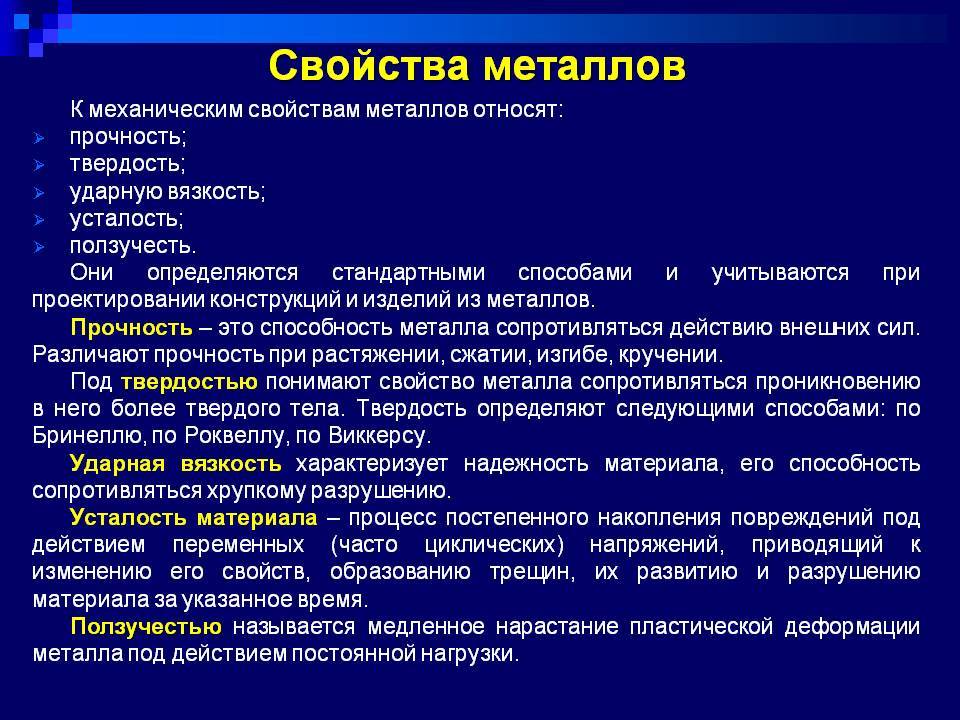

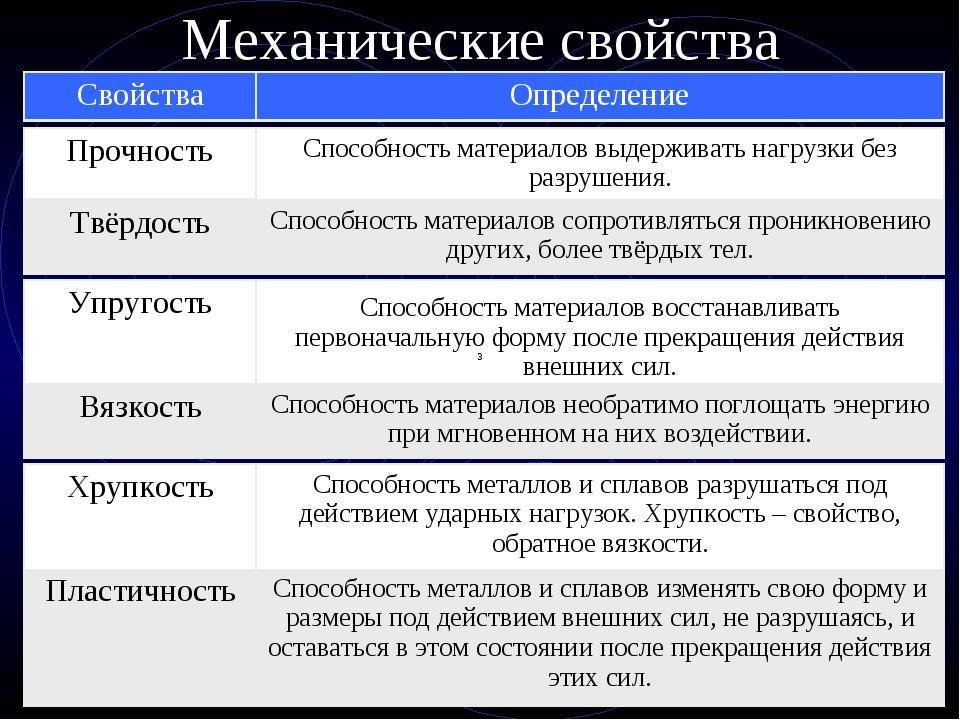

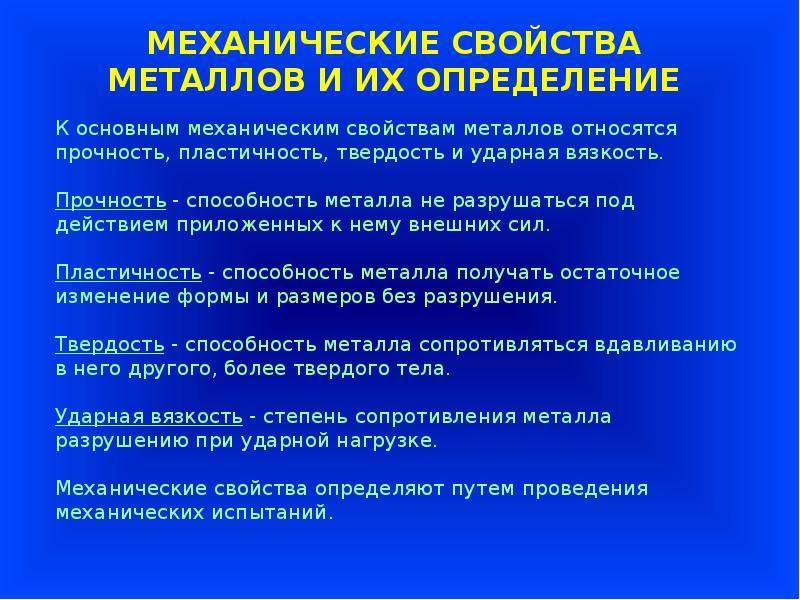

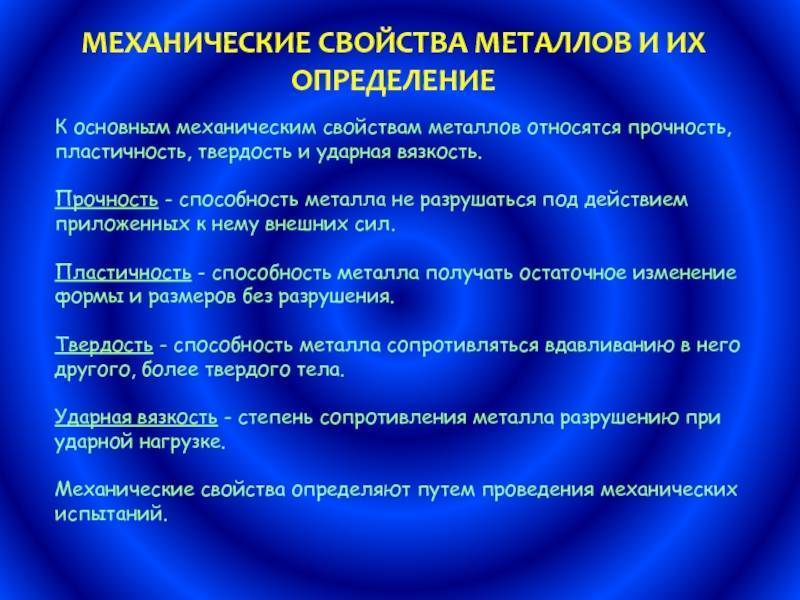

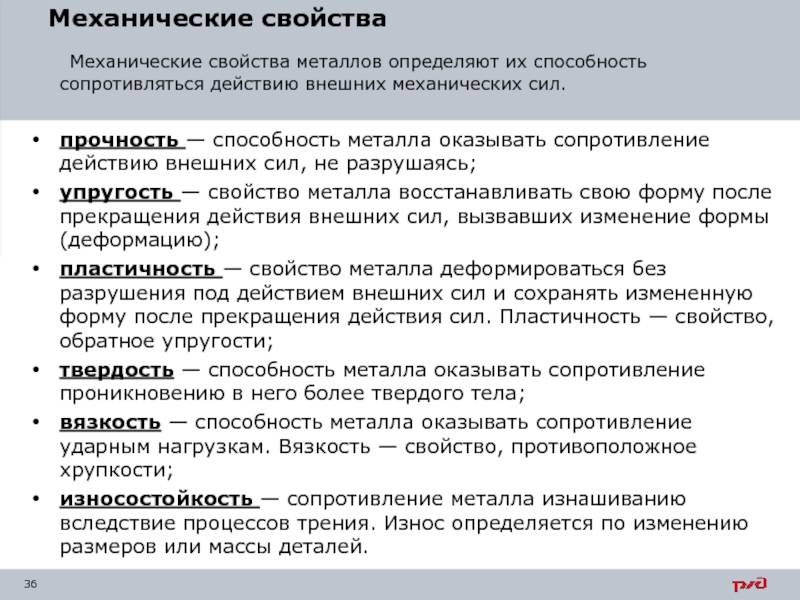

К механическим свойствам материалов из металла относятся следующие:

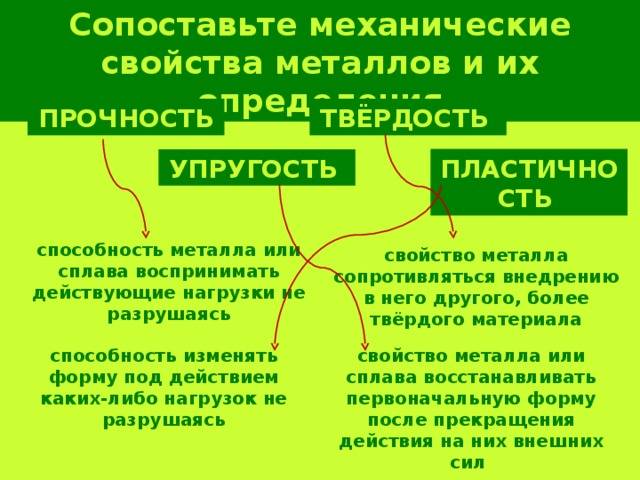

- Прочность. Она заключается в способности материала оказывать сопротивление разрушению под воздействием сил извне. Вид прочности зависит от того, как действуют внешние силы. Ее разделяют на: сжатие, растяжение, кручение, изгиб, ползучесть, усталость.

- Пластичность. Это способность металлов и их сплавов под воздействием нагрузки менять форму, не подвергаясь разрушению, и сохранять ее после окончания воздействия. Пластичность материала из металла определяют при его растяжении. Чем больше происходит удлинение, при одновременном уменьшении сечения, тем пластичнее металл. Материалы, обладающие хорошей пластичностью, прекрасно обрабатываются давлением: ковке, прессованию. Пластичность характеризуют двумя величинами: относительное сужение и удлинение.

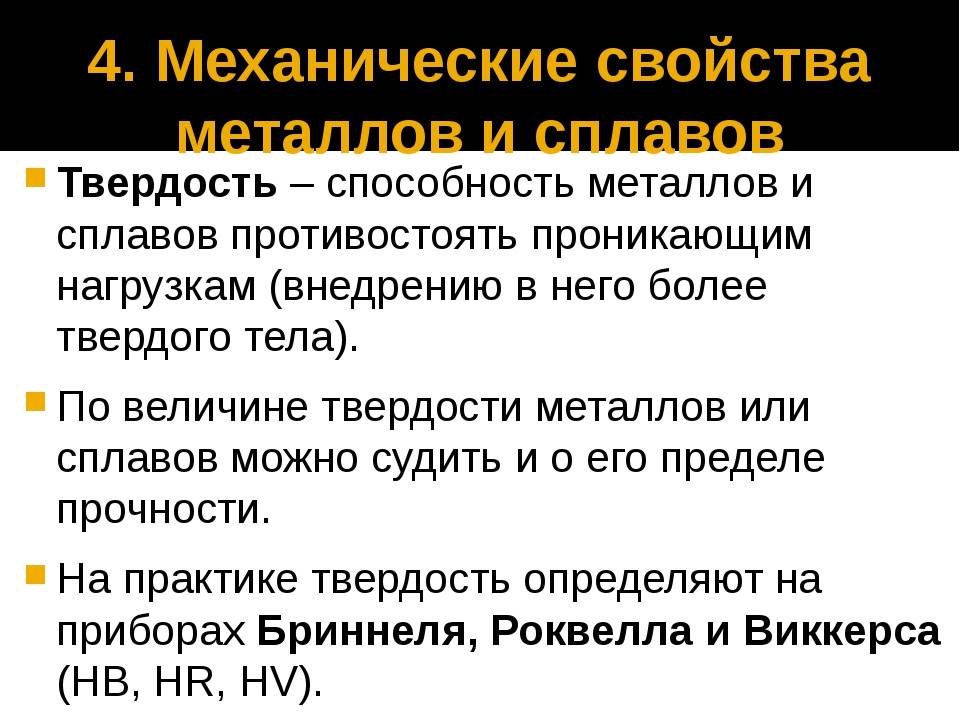

- Твердость. Такое качество металла заключается в способности оказывать сопротивление проникновению в него инородного тела, имеющего более значительную твердость, и не получить при этом остаточных деформаций. Износоустойчивость и прочность – это основные характеристики металлов и сплавов, которые тесно связаны с твердостью. Материалы с такими свойствами находят применение для изготовления инструментов, применяемых для обработки металлов: резцы, напильники, сверла, метчики. Нередко по твердости материала определяют его износоустойчивость. Так твердые стали при эксплуатации изнашиваются меньше, чем более мягкие сорта.

- Ударная вязкость. Особенность сплавов и металлов сопротивляться влиянию нагрузок, сопровождающихся ударом. Это одна из важных характеристик материала, из которого изготовлены детали, испытывающие ударную нагрузку, во время работы машины: оси колес, коленчатые валы.

- Усталость. Это состояние металла, который находится под постоянным воздействием нагрузок. Усталость металлического материала происходит постепенно и может закончиться разрушением изделия. Способность металлов оказывать сопротивление разрушению от усталости называют выносливостью. Это свойство находится в зависимости от природы сплава или металла, состояния поверхности, характера обработки, условий работы.

Химические свойства

Все мы, так или иначе, но сталкиваемся с химией в нашей повседневной жизни. Например, во время приготовления еды, растворение поваренной соли в воде является простейшей химической реакцией. Вступают в разнообразные химические реакции и металлы, а их способность реагировать с другими веществами это и есть их химические свойства.

Среди основных химических свойств или качеств металлов можно выделить их окисляемость и коррозийную стойкость. Реагируя с кислородом, металлы образуют пленку, то есть проявляют окисляемость.

Аналогичным образом происходит и коррозия металлов – их медленное разрушение по причине химического или электрохимического взаимодействия. Способность металлов противостоять коррозии называется их коррозийной стойкостью.

Химические свойства металлов

Все мы, так или иначе, но сталкиваемся с химией в нашей повседневной жизни. Например, во время приготовления еды, растворение поваренной соли в воде является простейшей

химической реакцией. Вступают в разнообразные химические реакции и металлы, а их способность реагировать с другими веществами это и есть их химические свойства.

Среди основных химических свойств или качеств металлов можно выделить их окисляемость и коррозийную стойкость. Реагируя с

кислородом, металлы образуют пленку, то есть проявляют окисляемость.

Аналогичным образом происходит и коррозия металлов – их медленное разрушение по причине химического или электрохимического взаимодействия. Способность металлов противостоять коррозии называется их коррозийной стойкостью.

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

https://youtube.com/watch?v=tJsDHGPNuG0

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Использование пластичности и прочности металлов

Очень важными свойствами металла являются пластичность и прочность. Эти свойства находятся в прямой зависимости друг от друга. Они не позволяют металлу изменять форму и препятствуют макроскопическому разрушению при воздействии на него внешних и внутренних сил.

Металлы, обладающие высокой пластичностью, под воздействием нагрузки разрушаются постепенно. Вначале у них появляется изгиб и только затем он начинает постепенно разрушаться. Пластичные металлы легко меняют форму, поэтому их широко используют для изготовления кузовов автомобилей. Прочность и пластичность металлов зависит от того, как направлены приложенные к нему силы и в каком направлении проводилась прокатка при изготовлении материала. Установлено, что при прокатке кристаллы металла удлиняются в ее направлении больше, чем в поперечной направленности. У листовой стали прочность и пластичность значительно больше в направлении прокатки. В поперечном же направлении прочность уменьшается на 30 %, а пластичность на 50 %, по толщине листа эти показатели еще ниже. Например, появление излома на стальном листе при сваривании можно объяснить параллельностью оси шва и направления прокатки. По пластичности и прочности материала устанавливают возможность его использования для изготовления различных деталей машин, сооружений, инструментов, приборов.

Основные виды сплавов

Человечество знакомо с различными металлическими сплавами. Самыми многочисленными из них являются соединения на основе железа. К ним относятся ферриты, стали и чугун. Ферриты имеют магнитные свойства, в чугуне содержится более 2,4% углерода, а сталь — это материал с высокой прочность и твердостью.

Отдельное внимания требуют металлические сплавы из цветных металлов.

Производство стали

Цинковые сплавы

Соединения металлов, которые плавятся при низких температурах. Смеси на основе цинка устойчивы к воздействию коррозийных процессов. Легко обрабатываются.

Алюминиевые сплавы

Популярность алюминий и сплавы на его основе получили во второй половине 20 века. Этот материал обладает такими преимуществами:

- Устойчивость к низким температурам.

- Электропроводность.

- Малый вес заготовок в сравнении с другими металлами.

- Износоустойчивость.

Однако нельзя забывать про то, что алюминий плавится при низких температурах. При температуре около 200 градусов характеристики ухудшаются.

Чтобы увеличить прочность детали, алюминий смешивают с медью. Чтобы заготовка выдерживала давление — с марганцем. Кремний добавляют, чтобы получить обычную отливку.

Медные сплавы

Сплавы на основе меди — марки латуни. Из этого материала изготавливаются детали высокой точности, так как латунь легко обрабатывать. В составе сплава может содержаться до 45% цинка.

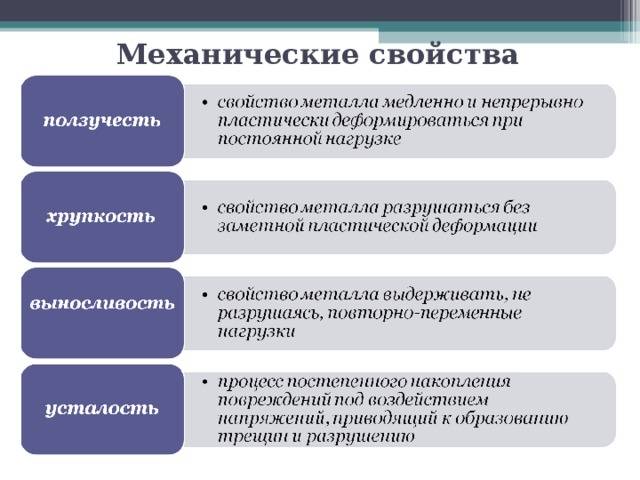

Ползучесть.

Ползучестью (или крипом) называется медленное нарастание пластической деформации металла под действием постоянной нагрузки

С появлением воздушно-реактивных двигателей, газовых турбин и ракет стали приобретать все более важное значение свойства материалов при повышенных температурах. Во многих областях техники дальнейшее развитие сдерживается ограничениями, связанными с высокотемпературными механическими свойствами материалов

При нормальных температурах пластическая деформация устанавливается почти мгновенно, как только прикладывается соответствующее напряжение, и в дальнейшем мало увеличивается. При повышенных же температурах металлы не только становятся мягче, но и деформируются так, что деформация продолжает нарастать со временем. Такая зависящая от времени деформация, или ползучесть, может ограничивать срок службы конструкций, которые должны длительное время работать при повышенных температурах.

Чем больше напряжения и чем выше температура, тем больше скорость ползучести. Типичные кривые ползучести представлены на рис. 3. После начальной стадии быстрой (неустановившейся) ползучести эта скорость уменьшается и становится почти постоянной. Перед разрушением скорость ползучести вновь увеличивается. Температура, при которой ползучесть становится критической, неодинакова для разных металлов. Предметом забот телефонных компаний является ползучесть подвесных кабелей в свинцовой оболочке, работающих при обычных температурах окружающей среды; в то же время некоторые специальные сплавы могут работать при 800° С, не обнаруживая чрезмерной ползучести.

Срок службы деталей в условиях ползучести может определяться либо предельно допустимой деформацией, либо разрушением, и конструктор должен всегда иметь в виду эти два возможных варианта. Пригодность материалов для изготовления изделий, рассчитанных на длительную работу при повышенных температурах, например лопаток турбин, трудно оценить заранее. Испытания за время, равное предполагаемому сроку службы, зачастую практически невозможны, а результаты кратковременных (ускоренных) испытаний не так просто экстраполировать на более длительные сроки, поскольку может измениться характер разрушения. Хотя механические свойства жаропрочных сплавов постоянно улучшаются, перед металлофизиками и материаловедами всегда будет стоять задача создания материалов, способных выдерживать еще более высокие температуры. См. также

МЕТАЛЛОВЕДЕНИЕ ФИЗИЧЕСКОЕ.

Строение металлов и их физические свойства

На механические свойства металлов влияют особенности их внутренней структуры в твердом состоянии. Металлическая решетка имеет такую особенность, что в ее узлах имеются молекулярные частицы, то есть существует равновесие. Валентные электроны находятся в относительно свободном состоянии и не закреплены строго к каждому атому, образуя так называемый электронный газ. То есть, кристаллическая решетка состоит из положительных ионов, а промежутки между ионами заполняются электронами. При наличии разницы температур или под воздействием внешней разности потенциалов эти электроны легко перемещаются и проводят теплоту и электрический ток без смещения материальных частиц. В парообразном состоянии механические свойства металлов способствуют проведению электрического тока только в ионизированном виде. Характерно то, что при повышении температуры электропроводность снижается благодаря тому, что растет их объемное сопротивление. При нагревании или (даже при воздействии фотонов) энергия электронов возрастает, вследствие чего они могут даже легко излучаться (появление катодных лучей и фотоэлектронной эмиссии, используется в радиотехнике, в электронных трубках и измерении интенсивности света с помощью фотоэлементов). Таким образом, металлическая решетка – это фактически ионная решетка, в вершинах которой находятся одноименные положительные ионы, взаимное отталкивание которых компенсируется не противоположными заряженными анионами, а совместным усилиям свободных электронов.

Физические свойства

Среди основных общих физических свойств металлов можно выделить:

- Плавление.

- Плотность.

- Теплопроводность.

- Тепловое расширение.

- Электропроводность.

Важным физическим параметром металла является его плотность или удельный вес. Что это такое? Плотность металла – это количество вещества, которое содержится в единице объема материала. Чем меньше плотность, тем металл более легкий. Легкими металлами являются: алюминий, магний, титан, олово. К тяжелым относятся такие металлы как хром, марганец, железо, кобальт, олово, вольфрам и т. д. (в целом их имеется более 40 видов).

Способность металла переходить из твердого состояния в жидкое, именуется плавлением. Разные металлы имеют разные температуры плавления.

Скорость, с которой в металле проводится тепло при нагревании, называется теплопроводностью металла. И по сравнению с другими материалами все металлы отличаются высокой теплопроводностью, говоря по-простому, они быстро нагреваются.

Помимо теплопроводности все металлы проводят электрический ток, правда, некоторые делают это лучше, а некоторые хуже (это зависит от строения кристаллической решетки того или иного металла). Способность металла проводить электрический ток называется электропроводностью. Металлы, обладающие отличной электропроводностью, это золото, алюминий и железо, именно поэтому их часто используют в электротехнической промышленности и приборостроении.

Вязкость и хрупкость

Описание показателя вязкости

Эти характеристики указывают на возможность металла оказывать сопротивление при воздействии ударных нагрузок. Показателем является скорость деформации, т.е. изменение изначальной конфигурации заготовки при внешнем воздействии.

Знание показателя вязкости и хрупкости необходимо для расчета поглощаемой энергии воздействия, которая приводит к деформации металлического образца. В зависимости от необходимых данных различают следующие методы измерения и виды вязкости металлов:

- статическая. Происходит медленное воздействие на материал до момента его разрушения;

- циклическая. Образец подвергают многократным нагрузкам с одинаковым или изменяющимся показателем силы. При этом основной величиной циклической вязкости является количество работы, необходимой для разрушения образца;

- ударная. Для ее расчета применяют маятниковый копер. Заготовку крепят на нижнем основании, маятник с рубящим конусом находится в верхней точке. После его опускания происходит взаимодействие металла и рубящей части. Степень деформации характеризуется вязкостью образца.

В зависимости от системы измерения существуют различные показатели вязкости:

- СИ — м²/с;

- СГС – стокс (СТ) или сантистокс (сСт)

Помимо метода испытания необходимо учитывать другие механические свойства металлов – температура на его поверхности и в структуре, влажность в помещении и т.д.

Как определяют свойства металлов?

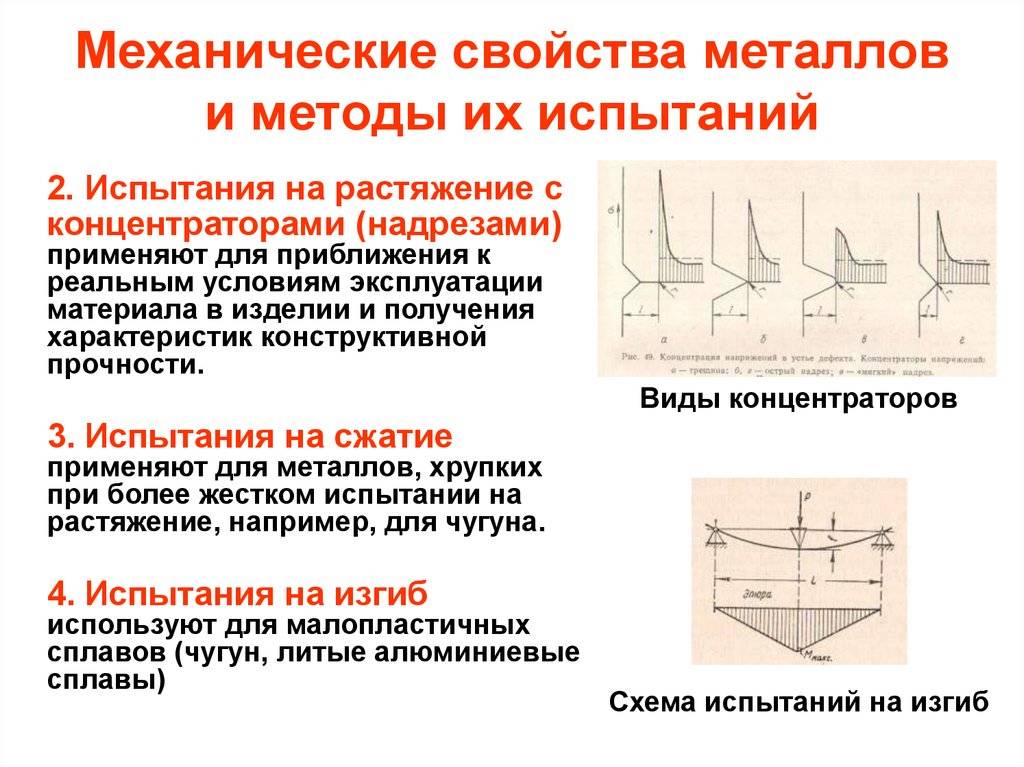

Для испытания металлов на прочность применяют химические, физические и технологические методы. Твердость определяет, как сопротивляются материалы деформациям. Стойкий металл имеет большую прочность и детали, изготовленные из него, меньше снашиваются. Для определения твердости вдавливают шарик, алмазный конус или пирамидку в металл. Значение твердости устанавливают по диаметру отпечатка или по глубине вдавливания предмета. Более крепкий металл меньше деформируется, и глубина отпечатка будет меньше.

А вот образцы на растяжение испытываются на разрывных машинах с плавно нарастающей при растягивании нагрузкой. Эталон может иметь в сечении круг или квадрат. Для проверки металла противостоять нагрузкам ударного характера проводят испытания на удар. В середине специально изготовленного образца делают надрез и устанавливают его напротив ударного устройства. Разрушение должно происходить там, где слабое место. При испытании металлов на прочность структуру материала исследуют рентгеновскими лучами, ультразвуком и при помощи мощных микроскопов, а также используют травление химическими веществами.

К технологическим относятся самые простые виды испытаний на разрушение, пластичность, ковку, сварку. Испытание на выдавливание дает возможность определить, способен ли листовой материал подвергаться холодной штамповке. С помощью шарика в металле выдавливают лунку, пока не появится первая трещина. Глубина ямки до появления разрушения и будет характеризовать пластичность материала. Испытание на изгиб дает возможность определить способность листового материала принимать нужную форму. Это испытание используют для оценки качества швов при сварке. Для оценки качества проволоки используется проба на перегиб. Трубы испытывают на расплющивание и изгиб.

Классификация металлов

Металлы разделяются на две большие группы — черные и цветные. Представители обоих видов различаются не только характеристиками, но и внешним видом.

Черные

Представители этой группы считаются самыми распространёнными и недорогими. В большинстве своем имеют серый или тёмный цвет. Плавятся при высокой температуре, обладают высокой твердостью и большой плотностью. Главный представитель этой группы — железо. Эта группа разделяется на подгруппы:

- Железные — к представителям этой подгруппы относится железо, никель и кобальт.

- Тугоплавкие — сюда входят металлы температура плавления которых начинается с 1600 градусов. Их применяют при создании основ для сплавов.

- Редкоземельные — к ним относятся церий, празеодим и неодим. Обладают низкой прочностью.

Существуют урановые и щелочноземельные металлы, однако они менее популярны.

Цветные

Представители этой группы отличаются яркой окраской, меньшей прочностью, твердостью и температурой плавления (не для всех). Разделяется эта группа на следующие подгруппы:

- Лёгкие — подгруппа, включающая в себя металлы с плотностью до 5000 кг/м3. Это такие материалы, как литий, натрий, калий, магний и другие.

- Тяжёлые — сюда относится серебро, медь, свинец и другие. Плотность превышает 5000 кг/м3.

- Благородные — представили этой подгруппы имеют высокую стоимость и устойчивость к коррозийным процессам. К ним относятся золото, палладий, иридий, платина, серебро и другие.

Выделяются тугоплавкие и легкоплавкие металлы. К тугоплавким относится вольфрам, молибден и ниобий, а к легкоплавким все остальные.

Значения механических свойств металлов и их описание

Прочность

Способность металлов оказывать сопротивление деформации. Очень прочным металлическим сплавом является сталь, которая практически не деформируется при воздействии. В производстве машинного оборудования и различных деталей сталь должна обладать высокой прочностью и упругостью, но также она должна обладать пластичностью. Исходя из многочисленных испытаний выявлено, что характеристики прочности менее всего у ртути.

Пластичность

Пластическая деформация в машинах и сооружениях недопустима, но это свойство используют для легкой прокатки, штамповки и куйки. Способность металла деформироваться без разрушения и будет показатель его пластичности. Примером пластичного металла служит свинец.

Твердость

Местное сопротивление к проникновению индентора внутрь материала и есть свойство твердости металла. При изготовлении инструментов из металла это свойство рассматривается первоначально.

Ударная вязкость

При влиянии ударных нагрузок металл способен разрушатся. Материалы с такими свойствами применяются при ударной нагрузке изделий, например для несущей системы, подвески или колес автотранспорта

Стоит обратить внимание, что малоуглеродистая сталь при неверном применении проявляет качество вязкости

Ползучесть

Таким свойством обладают практически все конструкционные материалы. Чем выше поднимается температура, тем выше показатели, что зависит от температуры плавления самого металла. · Усталость Многократное воздействие одинаковых по силе и продолжительности нагрузок может вызывать усталость материала. Выносливость сопротивлению нагрузок считают показателем усталости.

Износостойкость

Способность при влиянии силы трения противостоять истиранию имеет большое значение при изготовлении деталей, которые по своей специфике работают на износ.

Хрупкость

Отсутствие пластического изменения состояния при высокой температуре. При выраженной хрупкости остаются разрушения и большие объемы остаточных деформаций. Например, если труба склонна к хрупкости, то характерным признаком станет значительное утонение стенки в месте разрыва. Наиболее хрупким в этом отношении считают чугун.

Упругость

Возвращение материала в первоначальное состояние после воздействия на него определенной силы или нагревания. Большой упругостью должны обладать подвески и пружины, именно поэтому их изготавливают из определенных сплавов.

Понятие металлов, сплавов и изделий из них. Классификация, свойства и область применения.

Металлы – простые вещества, обладающие в обычных условиях характерными свойствами: блеском и непрозрачностью ,высокой тепло- и электропроводностью, прочностью, твердостью, ковкостью, пластичностью, жаропрочностью и коррозийной стойкостью.

Для диагностических исследований, проводимых в рамках КИМВИ, используются классификации, основанные на физических, химических свойствах металлов и степени их распространенности. По этим показателям металлы подразделяются

на:

• легкие – алюминий, магний, титан, бериллий, литий, натрий;

• тяжелые – медь, свинец, никель, кобальт, олово, цинк, ртуть;

• тугоплавкие – вольфрам, молибден, ниобий, тантал, рений, хром;

• благородные (драгоценные) – золото, серебро, платина, палладий;

• радиоактивные – франций, радий, уран, актиний и актиниды;

• рассеянные – галлий, индий, таллий;

• магнитные – железо, никель, кобальт;

• редкоземельные – скандий, иттрий, лантан и лантаниды.

В промышленности металлы подразделяют на две основные группы: черные (на основе железа) и цветные (все остальные).

Металлы, которые производят и используют в ограниченном масштабе, называют редкими. К ним относят все рассеянные и редкоземельные металлы, большая часть тугоплавких, радиоактивные и некоторые легкие (бериллий, литий, рубидий

и цезий).

Сплавами

называются твердые кристаллические тела, получаемые при сплавлении металлов и металлов с неметалла-

ми. По химическому составу первые подразделяются на сплавы следующих металлов:

• черных (чугун, сталь);

• цветных (алюминиевые – дюралюминий, силумин; медные – бронзы, латуни; свинцовые (баббиты, припой); магние-

вые, титановые и пр.);

• драгоценных (золотые, серебряные, платиновые и др.).

Особенности собирания объектов из металлов и сплавов.

Специфические свойства металлов облегчают поиск соответствующих объектов,даже в случаях, когда

последние сокрыты под землей, в воде, в тайниках и пр. С этой целью обычно используются металлоискатели разных модификаций, предназначенные для обнаружения изделий, изготовленных как из черных, так и из цветных металлов, на различном удалении.

Обращаться с металлическими объектами при их изъятии нужно таким образом, чтобы не поставить под сомнение возможность дальнейшего исследования не только материала изделий, но и имеющихся на их поверхности загрязнений (например, наслоений материалов взломанных преград на рабочих поверхностях предполагаемого орудия взлома), а также проведения различных традиционных криминалистических экспертиз: трасологических, дактилоскопических, баллистических и

пр. Поэтому замки и запирающие устройства изымаются в том состоянии, в котором обнаружены; проверять работу запирающего механизма на месте происшествия нельзя.

При изъятии пуль, дроби и картечи с целью сохранения следов на них

запрещается пользоваться пинцетами, плоскогубцами, щипцами и другими подобными предметами. Каждый из подобных предметов упаковывается отдельно в бумагу или ткань.

Поиск металлических опилок и стужек проводится визуально, а также при помощи дактилоскопической магнитной кисти, конец

которой обернут чистой бумагой или полиэтиленом, и фиксируются дактилоскопическими пленкам.

При изъятии металлов в виде порошка, напротив, пользоваться пылесосом и липкой пленкой недопустимо. Соответствующие пробы из значительных объемов отбираются при помощи шпателей и помещаются в стеклянные плотно закрываемые сосуды или полиэтиленовые пакетики, которые после этого запаиваются.

Изымаемая металлическая ртуть упаковывается только в герметично закрываемые стеклянные сосуды.

Если обнаруженные металлические объекты сырые, их необходимо просушить и упаковать в полиэтиленовые пакеты с

тем, чтобы исключить возможность их дальнейшей коррозии.

Предметы, на поверхности которых предполагается наличие микрочастиц или наслоений металла, как правило, изымаются целиком и упаковываются в полиэтилен или бумагу.

каждый предмет упаковывается в отдельный полиэтиленовый пакет.

Изъятые объекты следует предохранять герметичной упаковкой от воздействия атмосферы воздуха, влаги и других коррозийных сред.

КРИСТАЛЛИЧЕСКАЯ СТРУКТУРА

Выше речь шла об общих закономерностях поведения металлов под действием механических нагрузок. Чтобы лучше понять соответствующие явления, нужно рассмотреть атомное строение металлов. Все твердые металлы – кристаллические вещества. Они состоят из кристаллов, или зерен, расположение атомов в которых соответствует правильной трехмерной решетке. Кристаллическую структуру металла можно представить как состоящую из атомных плоскостей, или слоев. Когда прикладывается напряжение сдвига (сила, заставляющая две соседние плоскости металлического образца скользить друг по другу в противоположных направлениях), один слой атомов может сдвинуться на целое межатомное расстояние. Такой сдвиг скажется на форме поверхности, но не на кристаллической структуре. Если один слой сдвинется на много межатомных расстояний, то на поверхности образуется «ступенька». Хотя отдельные атомы слишком малы, чтобы их можно было увидеть под микроскопом, ступеньки, образовавшиеся за счет скольжения, хорошо видны под микроскопом и названы линиями скольжения.

Обычные металлические предметы, встречающиеся нам ежедневно, являются поликристаллическими, т.е. состоят из большого числа кристаллов, в каждом из которых своя ориентация атомных плоскостей. Деформация обычного поликристаллического металла имеет с деформацией монокристалла то общее, что она происходит за счет скольжения по атомным плоскостям в каждом кристалле. Заметное же скольжение целых кристаллов по их границам наблюдается только в условиях ползучести при повышенных температурах. Средний размер одного кристалла, или зерна, может составлять от нескольких тысячных до нескольких десятых долей сантиметра. Желательна более мелкая зернистость, так как механические характеристики мелкозернистого металла лучше, чем у крупнозернистого. Кроме того, мелкозернистые металлы менее хрупки.

Самые прочные металлы в мире

К высокопрочным металлам можно отнести следующие:

- Титан. Он обладает такими свойствами:

- высокой удельной прочностью;

стойкостью к повышенным температурам;

низкой плотностью;

стойкостью к коррозии;

механической и химической выносливостью.

Титан находит применение в медицине, военной промышленности, кораблестроении, авиации.

- Уран. Самый известный и прочный металл в мире, является слабым радиоактивным материалом. Встречается в природе в чистом виде и в соединениях. Он относится к тяжелым металлам, гибкий, ковкий и относительно пластичный. Широко используется в производственных сферах.

- Вольфрам. Расчет прочности металла показывает, что это самый прочный и тугоплавкий металл, не поддающийся химическому воздействию. Хорошо куется, его можно вытянуть в тонкую нить. Используется для нити накаливания.

- Рений. Тугоплавкий, имеет высокую плотность и твердость. Очень прочный, не подвержен перепадам температуры. Находит применение в электронике и технике.

- Осмий. Твердый металл, тугоплавкий, стойкий к механическим повреждениям и агрессивным средам. Применяют в медицине, используют для ракетной техники, электронной аппаратуры.

- Иридий. В природе в свободном виде встречается редко, чаще – в соединениях с осмием. Механической обработке поддается плохо, имеет высокую стойкость к химическим веществам и прочность. Сплавы с металлом: титаном, хромом, вольфрамом, используют для изготовления ювелирных изделий.

- Бериллий. Высокотоксичный металл с относительной плотностью, имеющий светло-серый цвет. Находит применение в черной металлургии, атомной энергетике, лазерной и аэрокосмической технике. Имеет высокую твердость и используется для легирования сплавов.

- Хром. Очень твердый металл с высокой прочностью, бело-голубого цвета, обладает стойкостью к щелочам и кислотам. Прочность металла и сплавов позволяют их использовать для изготовления медицинского и химического оборудования, а также для металлорежущих инструментов.

- Тантал. Металл серебристого цвета, имеет высокую твердость, прочность, обладает тугоплавкостью и стойкостью к коррозии, пластичен, легко обрабатывается. Находит применение при создании ядерных реакторов, в металлургии и химической промышленности.

- Рутений. Принадлежит к металлам платиновой группы. Обладает высокой прочностью, твердостью, тугоплавкостью, химической стойкостью. Из него изготовляют контакты, электроды, острые наконечники.

Ползучесть

Пример дефекта, возникшего из-за ползучести

Этот показатель определяет степень непрерывной пластической деформации при постоянном воздействии внешних и внутренних факторов. Вычисление этого параметра необходимы для определения жаропрочности металлов и их сплавов.

Для определения ползучести образец нагревают до определенной температуры. После этого наблюдают степень изменения его конфигурации с учетом приложенного напряжения. В зависимости от термического воздействия различают два вида испытаний на ползучесть:

- низкотемпературное. Степень нагрева образца не превышает 0,4 от температуры его плавления;

- высокотемпературная. Коэффициент нагрева больше 0,4 температуры нагрева.

В видеоматериале показан пример работы маятникового копера:

https://youtube.com/watch?v=bt1CuVznsaU

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Формирование элементарной кристаллической решетки сплавов

Разнообразие способов получения сплавов дает возможность их производства с заданными свойствами. На практике широко используются соединения на основе железа, меди, никеля и др. Физические и механические свойства металлов, на основе которых получают сплав, существенно отличаются от свойств сплавов. Добавленные атомы могут образовывать более “жесткие” локализованные связи, и скольжение слоев атомов уменьшается. Это приводит к уменьшению ковкости и увеличению жесткости сплавов. Так, прочность железа увеличивается в 10 раз при добавлении 1% углерода, никеля или марганца. В латуни, которая содержит 65-70% хрома и 30- 5% цинка, прочность в 2 раза больше, чем в чистой меди, и в 4 раза больше, чем у чистого цинка. Промышленность производит очень много разновидностей сплавов различных металлов с заданными свойствами.

![2. механические свойства металлов. материаловедение: конспект лекций [litres]](https://benzo-electro-instrument.ru/wp-content/uploads/8/5/5/85519a3f69076bf7c795b0e5f68276a6.jpeg)