Оборудование для гидрорезки

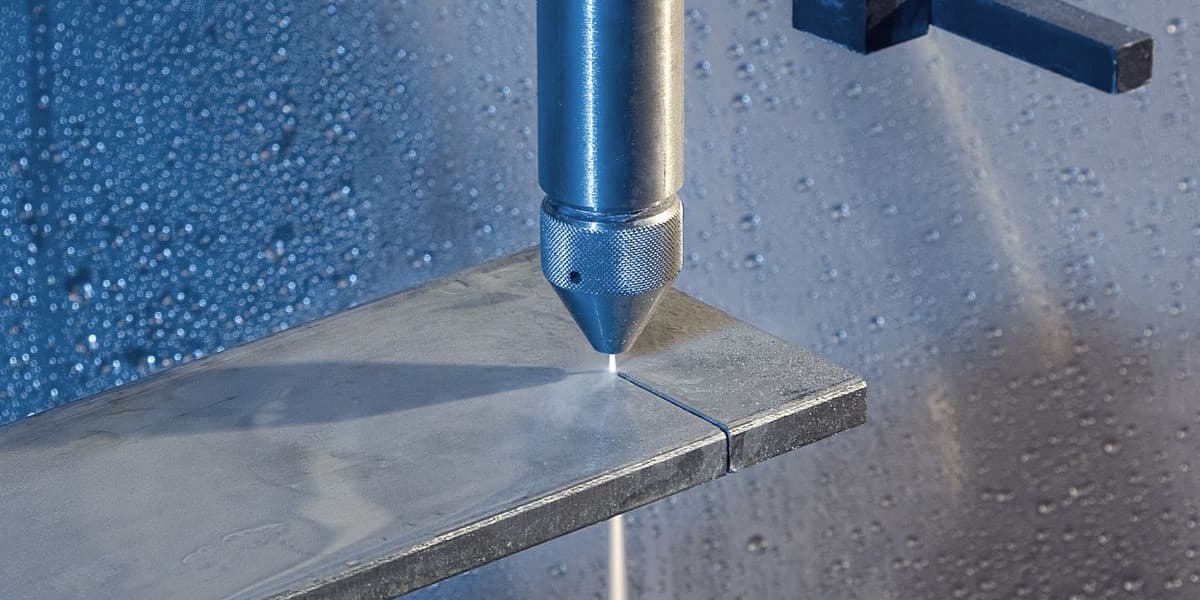

Называют «непыльным». Действительно, стружки фактически нет, вернее, они сразу вымывается водой, получается очень ровный и чистый срез, который, в большинстве случаев, даже не требует шлифовки. Технологический процесс построен на природном явлении водоемов – эрозии, то есть способности размывать берега, при этом обтачивая камни, корни деревьев. Суть остается прежней, но чтобы многократно ускорить воздействие, в жидкость добавляют абразив.

Такая смесь выпускается струей очень высокого напора. Давление доходит до 6 тысяч атмосфер, при этом развивается скорость, которая в три раза превышает распространение звуковой волны в воздухе, – 800-1000 метров в секунду. Две основные задачи оборудования:

- отрыв и вымывание частиц материала заготовки;

- моментальное охлаждение и очищение.

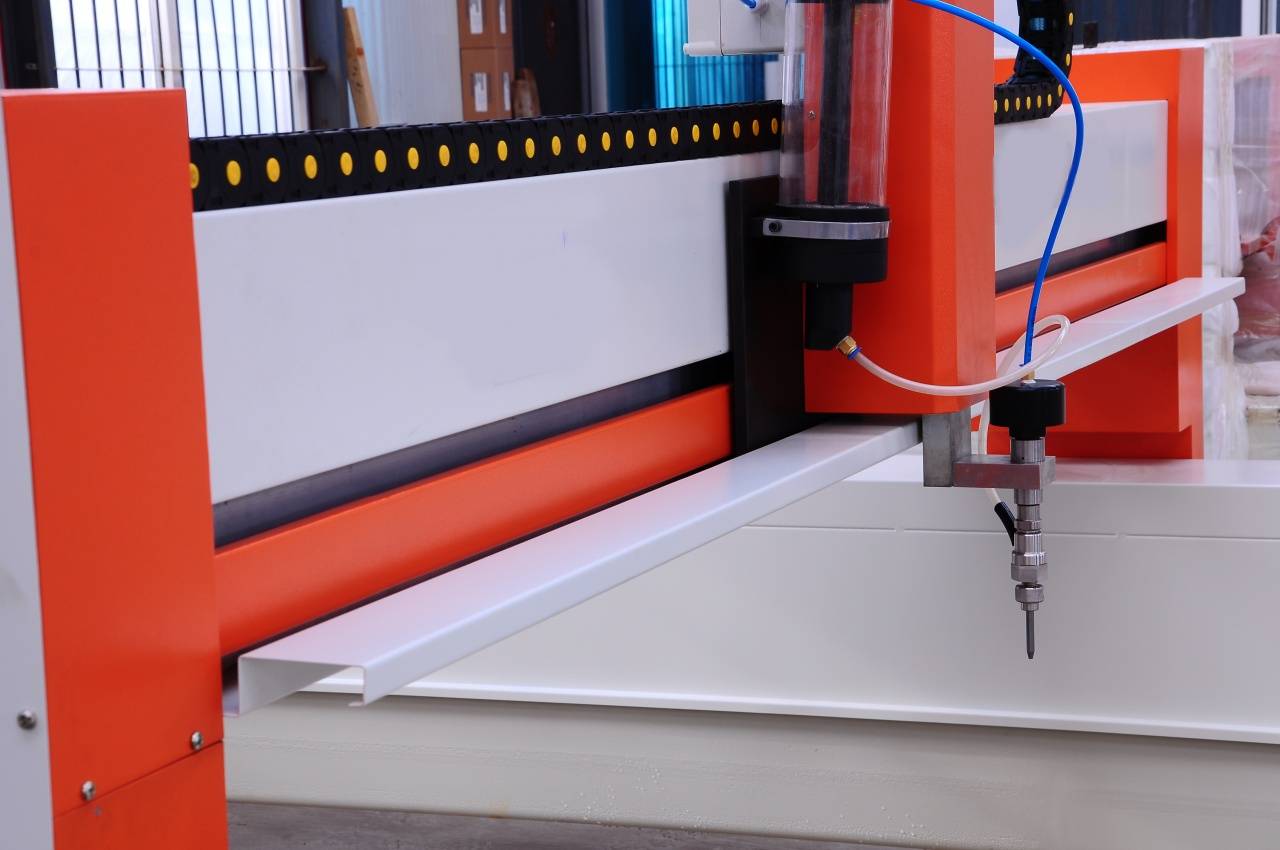

Устройство станка, который режет водой

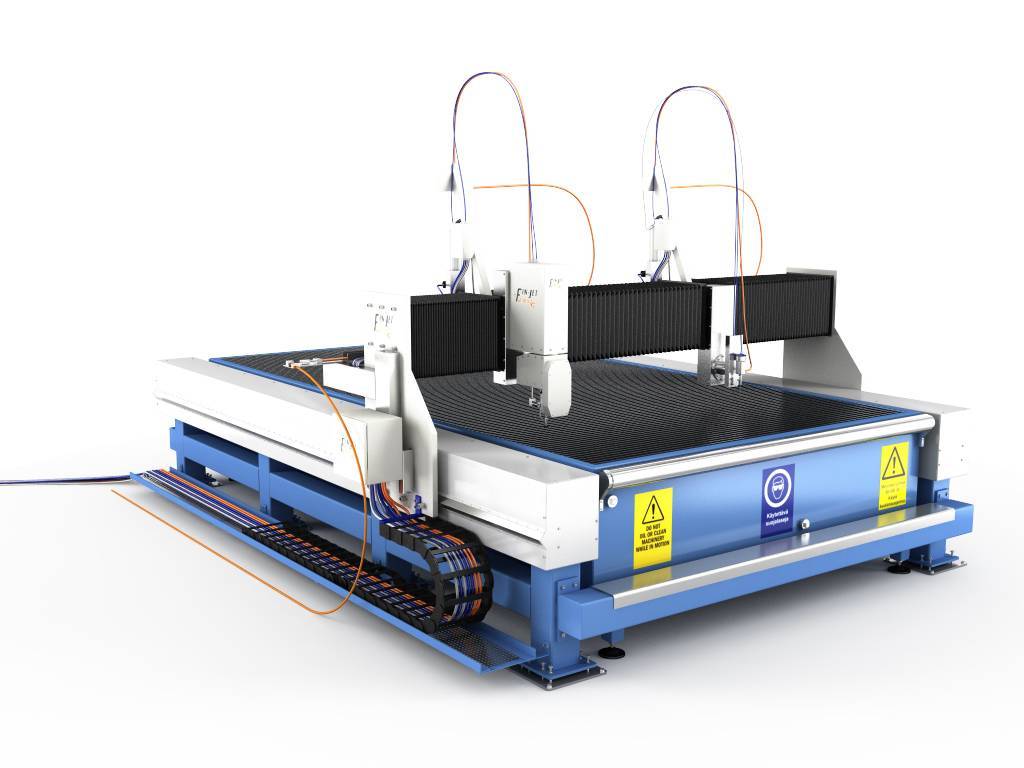

Классический аппарат имеет множество узлов:

- корпус – обычно состоит из металла, как наиболее износостойкого и долговечного материала, благодаря нему, он достаточно массивный;

- емкость для воды – крупная, обычно не меньше двух кубических литров, но может быть больше;

- мощный насос – он выполняет важную функцию, нагнетает высокое давление и направляет жидкость из резервуара в место объединения двух компонентов;

- прочные шланги – соединяют все узлы;

- отсек для хранения и подачи абразивных частиц;

- смеситель;

- инструмент – он регулирует мощность струи, ее ширину, направление;

- плоскость, на которой расположена заготовка и будет происходить работа;

- блок управления.

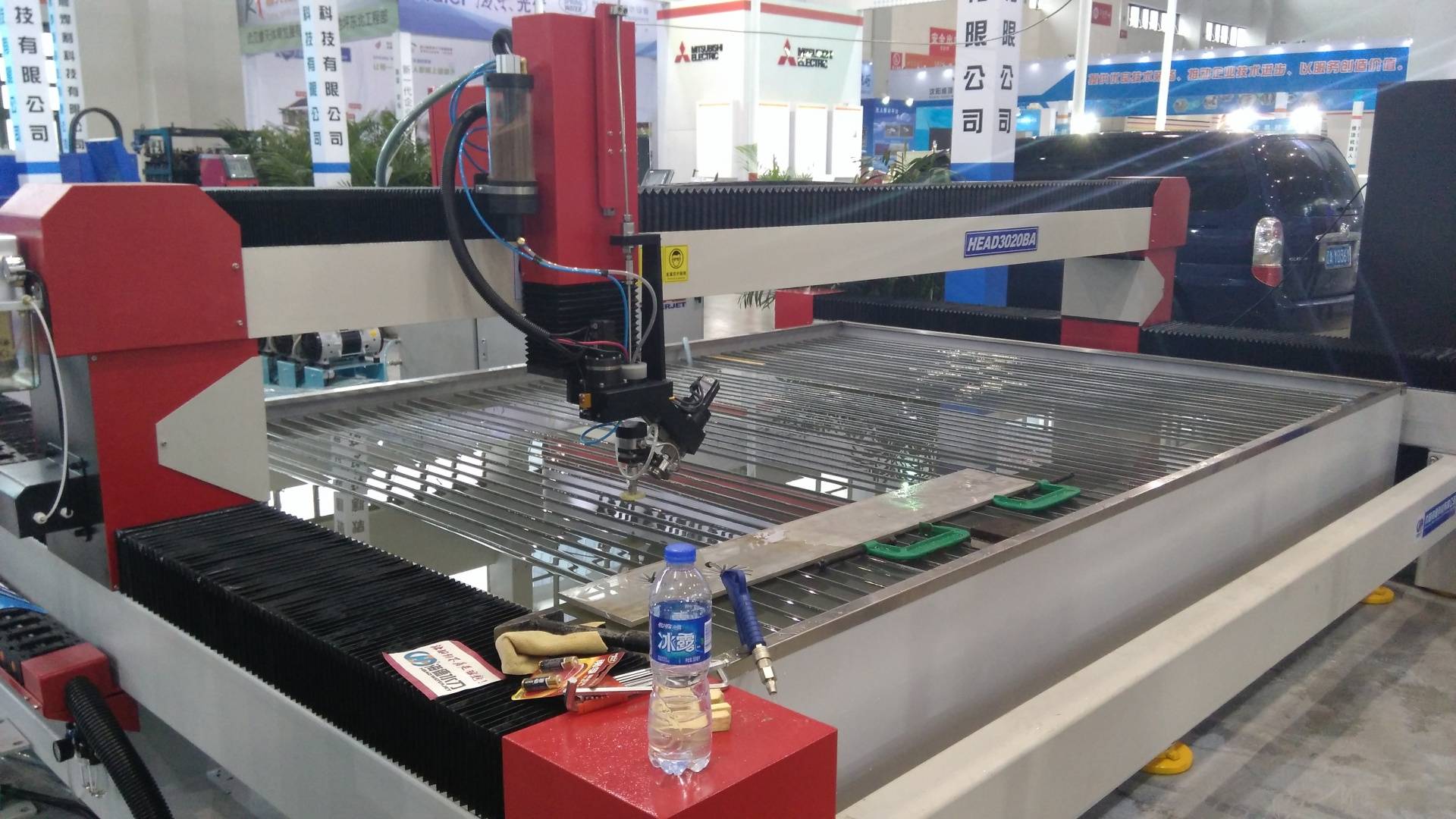

Большинство станков оснащены ЧПУ, инженер только руководит процессом с помощью пульта, но не занимается резкой вручную. Это удобно – нет негативного воздействия на обслуживающего машину человека и при этом достигается отличная точность. Еще одно достоинство ЧПУ – возможность использования программ для автоматизированного проектирования, на которых можно создавать проект в формате, совместимым с блоком управления.

Особенности устройства основных узлов

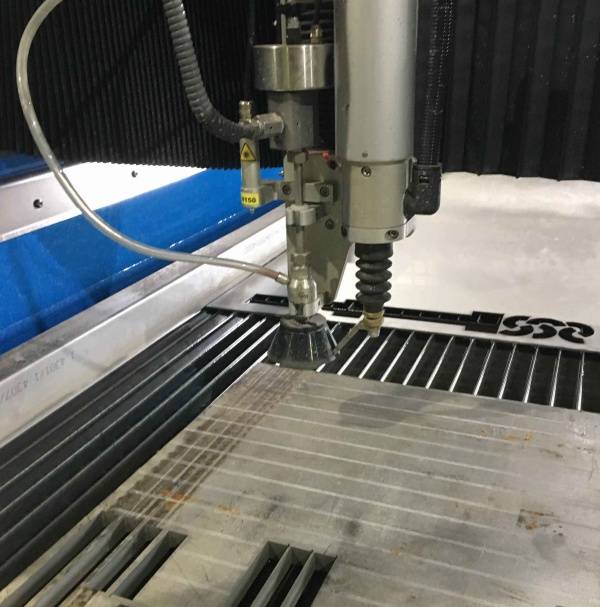

Уникальность установки заключается во многих отличиях, начиная с рабочего стола. Вместо привычной плоскости здесь представлена ванна с неглубокими бортами. Она оснащена ребрами для захвата и фиксации заготовки, они быстро снимаются и накладываются. Также емкость быстро набирается жидкостью, а затем сливается. Постоянное нахождение металла в водной среде позволяет избавить производство от шума и пыли. Емкость, которая содержит абразивные частицы, легко вынимается, имеет функцию пополнения даже в ходе работы, а также оснащена датчиками, контролирующими количество смеси.

Очень важна система перемещения инструмента. Она поставлена на ремни, которые двигают резак по линейным плоскостям. используются именно ремешки, а не цепи, так как они более невосприимчивы к влаге, а также у нечаянному попаданию абразива. Дополнительное преимущество – их легко менять при износе. Подробнее об устройства посмотрим на видео:

Функции гидроабразивных станков

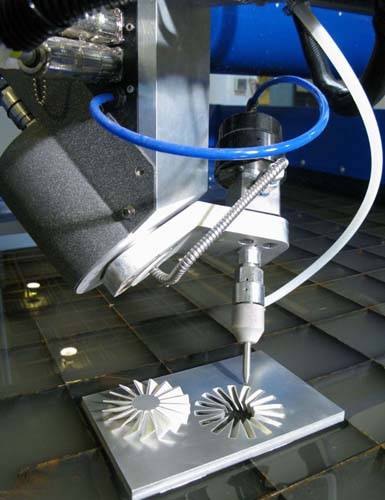

Основной целью использования оборудования является высококачественная резка материалов, составление сложных контуров или художественных узоров.

Гидроабразивные машины нового поколения могут: разрезать при скорости до 15 м / мин., на угол до 90 градусов поворачивать режущий инструмент, поддерживает высоту режущей головки, подавать воду и контролировать скорость ее движения, работать в 4 раза быстрее из-за одновременной установки четырех независимых головок, компенсировать отставания потока и конуса при резке, и получения высокого результата, при обработки материала создавать фаску, абсолютно точно распределят абразив, выполнять работу с пультом дистанционного управления, при аварийном выключении электроэнергии заканчивать операцию, выполнение загруженной программы и быстро переключаться при изменении режима, контролировать цену реза.

Элементы станка для гидроабразивной резки

Основным элементом является станина. На ней жестко закреплена ванна для заготовки. Она заполняется водой, для эффективного гашения скорости струи после сквозного прохождения через обрабатываемый материал.

Если при резке, гидроабразивная струя будет свободно продолжать движение, несущие элементы быстро разрушатся, и станок выйдет из строя. Попадая в воду, поток моментально теряет энергию, абразив выпадает в осадок на дно ванны.

Поскольку материал используется недешевый, песок откачивается из ванны, просушивается, затем используется повторно. Оборудование для восстановления абразивного материала, как правило, располагается отдельно от основного станка.

На дне ванны расположены направляющие опоры для заготовки. Это могут быть металлические ребра, сетка, либо вертикально расположенные штыри. Главное, чтобы контакт с гидроабразивной струей был минимален.

Еще одна задача ванны с направляющими – жесткая фиксация заготовки. При воздействии гидроабразивным потоком, даже тяжелая заготовка может сместиться.

После установки нулевых координат, режущая головка перемещается автоматически, и любой сдвиг заготовки приведет к ее порче. Резка металла может выполняться с помощью электромагнитной фиксации, в остальных случаях станок предусматривает иные способы закрепления.

В программу управления закладывается так называемый алгоритм непрерывности. Суть его заключается в минимизации количества включений/выключений струи во время обработки одного изделия.

Каждый старт системы, это дополнительный гидроудар по заготовке и ускорение износа сопла форсунки. Да и края у разреза получаются ровнее, если обработка непрерывная.

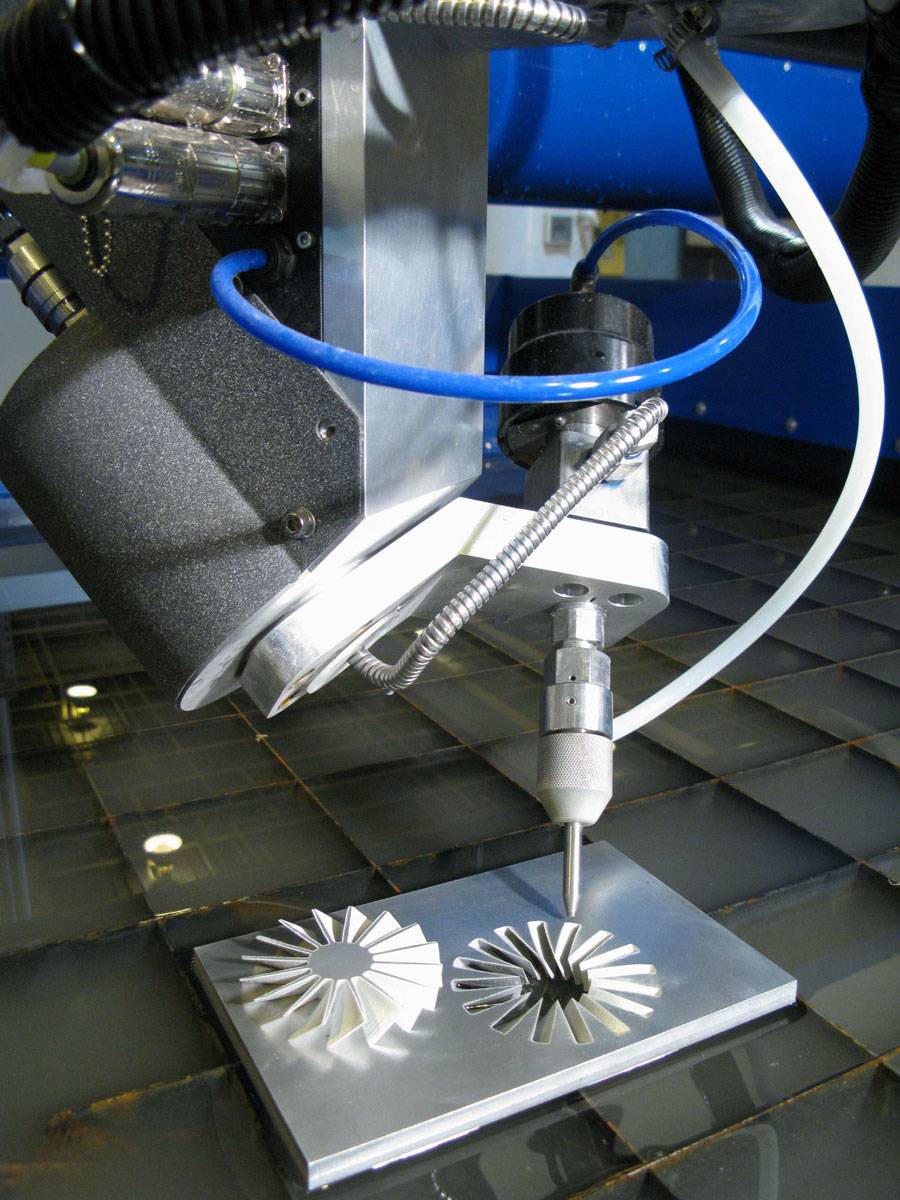

Современные резаки позволяют не просто позиционирование головки в плоской системе координат «X» и «Y». Оснащение форсунки поворотным механизмом позволяет изготавливать детали сложной формы, и выполнять резку под различными углами к плоскости заготовки.

Можно выполнять настолько сложные формы, что резка металла гидроабразивом в ряде случаев заменяет литье.

Использование гидроабразивных станков и принцип работы

Устройства для резки металла гидроабразивом универсальны в использовании, так как их возможности не завершаются на раскрое металлических изделий. Технология основывается на специально созданной системе подачи воды под большим давлением на обрабатываемую плоскость.

Дополнительным элементом жидкости является абразив, добавляющийся в воду. Как правило, в роли абразивной добавки применяют микрочастицы песка. Вода и песок одновременно попадают в смеситель из отдельных емкостей, в котором тщательно смешиваются. Затем полученная смесь под высоким давлением подается в сопло станка.

После, рабочий водно-абразивный резак, в виде сильной струи с определенными характеристиками, подается на деталь и разрезает его.

В этом случае скорость гидроабразивной резки можно сравнить только что со скоростью плазмореза, но вот качество выполненного этим способом среза соответствует только качеству резки лазером.

Быстрое развитие современных технологий дало возможность усовершенствовать станки благодаря расширению их рабочих возможностей. За счет чего их сфера использования значительно увеличилась.

Сегодня водно-абразивные станки позволяют:

- Вырезать изделия любых геометрических форм с помощью числового программирования. В этом случае обработка происходит полностью в автоматизированном режиме и не требует наличия оператора. Станок управляется специально установленной компьютерной программой. Гидроабразивная порезка труб дает возможность сделать необходимую окружность без каких-либо погрешностей;

- Делать нестандартный рез любого материала, причем изменяющийся наклон разреза не сказывается негативно на качестве. Процесс работы, который выполняется под любым наклоном, позволяет на выходе получить абсолютно готовое изделие и не подвергать его финишной обработке;

- Гидроабразивный способ нашел свое применение и в области искусства. Оборудование дает возможность изготавливать различные украшения и предметы дизайна, как правило, обработка фигур делается с помощью ЧПУ;

- Установки для обработки гидроабразивом, применяемые в металлопрокате, позволяют делать разрезание максимальной толщины любого металла, это можно увидеть на видео. Так, обработка изделия из среднеуглеродистого металла может происходить с использованием материала, у которого максимальная толщина – 20 см. Наибольшая толщина титанового сплава составляет 16-18 мм; высокопрочные металлы могут быть толщиной 11 мм. Но вот толщина медного изделия достигает только 6 мм.

1 Станки гидроабразивной резки – техническое воплощение передовых технологий

Гидроабразивная резка – уникальная, одна из самых эффективных технологий обработки материалов, основанная на естественном природном процессе водной эрозии (постепенном разрушении, вымывании почв и горных пород). При проведении работ в качестве режущего инструмента применяется вода, воздействие которой на материал многократно усилено абразивом, добавляемым в нее. Но самое главное, что эта смесь испускается под высоким (до 6000 атм) давлением и на огромной скорости (800–1000 м/с – в 3 раза выше скорости звука в воздухе).

Устойчивость истечения двухкомпонентной струи (абразива с водой) и эффективность ее воздействия поддерживаются оптимальным соотношением параметров резки, в том числе расхода и давления воды, а также размера и расхода частиц абразивного состава.

Гидроабразивная струя способна резать практически любой вид материалов:

- черные, цветные металлы и сплавы;

- легированные труднообрабатываемые стали и сплавы (включая жаропрочные, нержавеющие);

- композиционные материалы;

- искусственные, природные камни (мрамор, гранит и так далее);

- керамические материалы (плитка, керамогранит);

- стекло обычное, композиционное (триплекс, армированное, бронестекло, стеклотекстолит и тому подобное);

- прозрачные, пористые материалы;

- бетон, железобетон;

- сотовые и сэндвич-конструкции.

Мягкие материалы (поролон, полиуретан и прочие пеноматериалы, картон, пластмассы, кожаные изделия, ткани и тому подобное) режут струей только воды, не добавляя абразив. Также такой способ применяется в пищевой сфере – для порционирования и порезки пищевых продуктов.

Для проведения гидроабразивной резки предназначено специальное оборудование – станки гидроабразивной резки. Принцип их работы заключается в следующем:

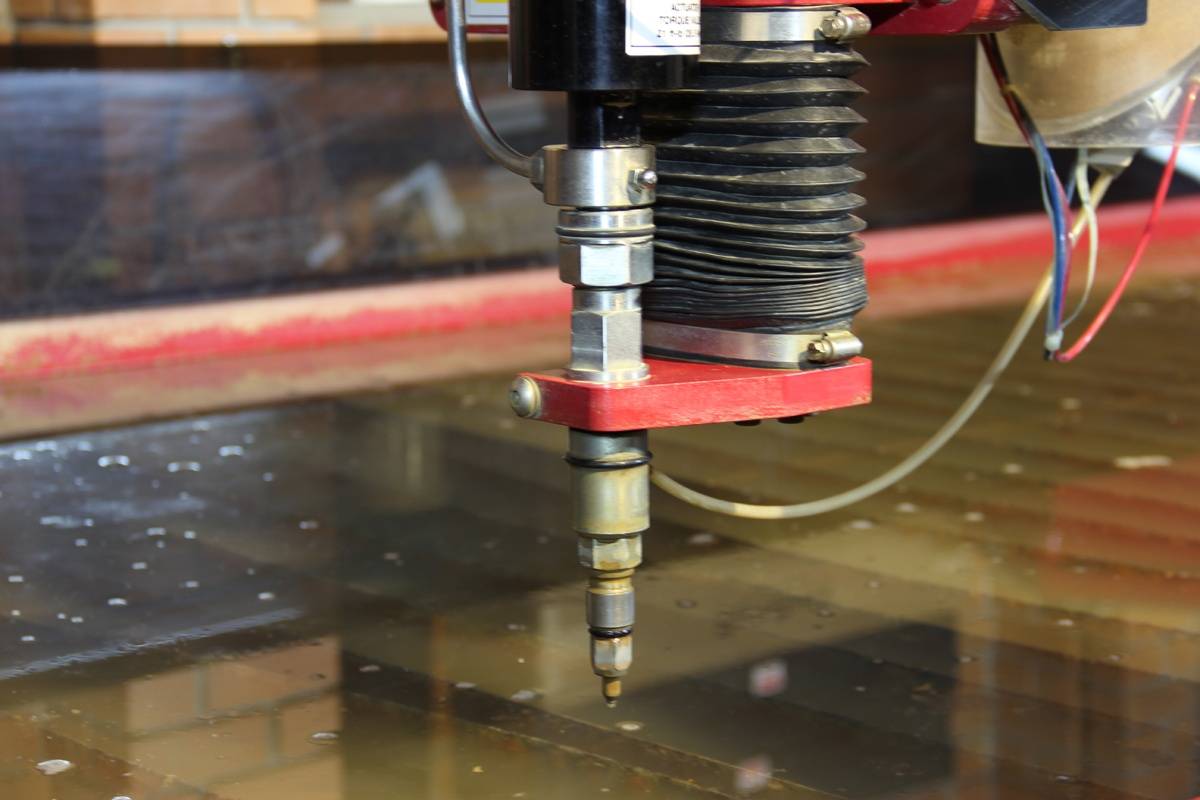

- вода, сжатая насосом высокого давления (один из основных узлов оборудования) до 4000 атм или выше, проходит через сопло, которое формирует струю диаметром всего 0,2–0,35 мм, подаваемую в смесительную камеру;

- в смесительной камере вода смешивается с абразивным материалом (гранатовым песком, как правило), а затем проходит через другое, твердосплавное сопло, диаметр которого 0,6–1,2 мм;

- из второго сопла струя смеси абразива с водой выходит со скоростью приблизительно 1000 м/сек и ударяет о поверхность обрабатываемого изделия;

- рабочий процесс характеризуется как “холодное резание” – не сопровождается нагревом обрабатываемого участка заготовки.

Типовой станок состоит из узлов:

- Корпуса.

- Резервуара с водой объемом от 2 м3 и больше.

- Насоса, который прокачивает под высоким давлением жидкость от резервуара-хранилища к зоне резки.

- Шлангов, по которым вода транспортируется.

- Емкости для заправки, системы подачи и смешивания с водой абразива.

- Водяного “резака”, представляющего собой штуцер с форсункой. Автоматика регулирует пропускную способность и другие параметры работы резака.

- Рабочего стола, на котором крепится обрабатываемая заготовка, расположенного в специальной ванне.

- Защитного кожуха.

- Блока автоматического управления (ЧПУ) – координирует перемещения рабочего стола и водяного резака, контролирует и задает параметры процесса обработки.

Преимущества и недостатки

Вполне естественно, что резка водой металла обладает как достоинствами, так и недостатками. Преимущества гидроабразивной резки включают:

- Отсутствие нагрева заготовки. Несмотря на то, что в ходе обработки появляется тепло, оно не только незначительно, но и тут же исчезает вследствие воздействия воды. Подобный эффект обеспечивает качество реза (соответствие размерам, указанным в чертежах) и предупреждает тепловое деформирование металла.

- Функционал. Оборудование для гидроабразивной резки позволяет вырезать заготовки любых конфигураций.

- Отсутствие потребности в выполнении последующих работ. Полученное резкой изделие не нуждается в финальной обработке области реза.

- Технологичность. Гидроабразивные станки не только режут, но и сверлят. Кроме того, работы можно производить вне зависимости от среды и погодных условий — ручные агрегаты работают под водой (на глубине), обеспечивая подводную резку металла.

- Экономичность. Скорость разрезания материала достигает 30 000 миллиметров в минуту (качество при этом остается прежним).

- Безопасность. Станок гидроабразивной резки может быть задействован при создании изделий с повышенными горючими характеристиками. Объясняется это отсутствием сильного нагрева поверхности во время работы и образования искр, способных привести к возгоранию.

- Возможность резания заготовок с толстыми стенками. Так, на станках гидроабразивной резки нарезаются листы из стали толщиной до трех сантиметров, ж/б изделия толщиной до десяти сантиметров.

- Универсальность. Один гидроабразивный станок способен резать как сталь, так и кафель (отдельных станков, например, для резки плитки водой не существует). Причем при наличии потребности можно нарезать заготовки, состоящие из нескольких разноплановых, разнотолщинных слоев.

Недостатками гидроабразивной резки являются:

- Вероятность образования конусности. Торец заготовки отрезается неровно, вследствие чего формирует воронку. Появление дефекта предупреждается автоматизацией и контролем качества реза во время работы.

- Одинаковая скорость реза как для заготовок с тонкими, так и с толстыми стенками, что оказывает негативное влияние на рентабельность участвующего в производственном процессе оборудования. Проблема, как правило, решается укладыванием заготовок слоями с последующей одновременной обработкой (подобная технология может использоваться, например, при резке керамогранита).

Во всем остальном применение гидрорезки удобно, экономично, практично — она позволяет сократить производственные расходы и время производственного цикла, повысить качество производимой продукции.

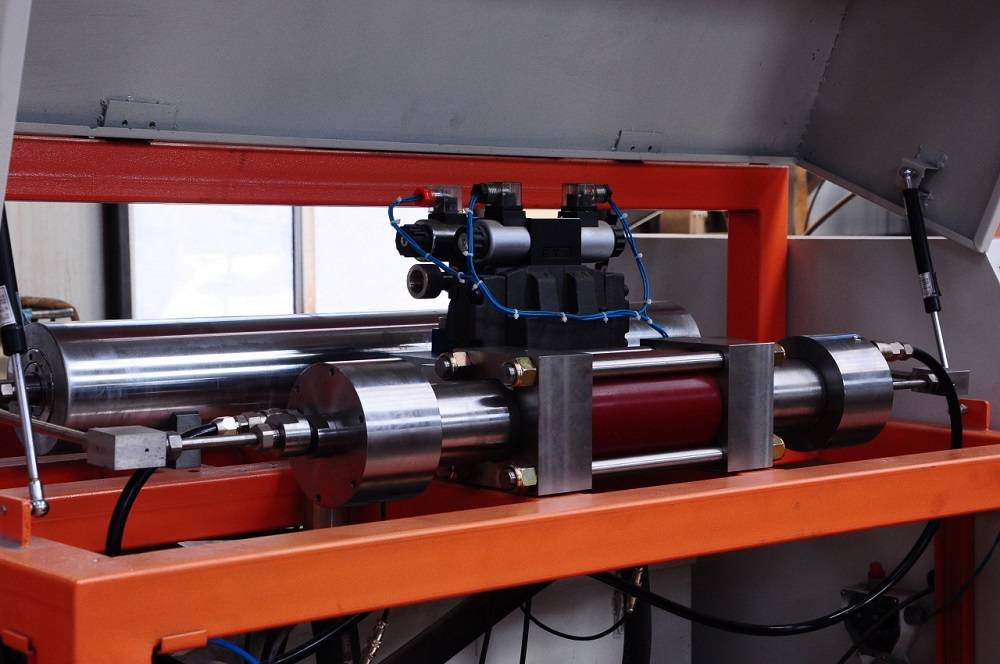

Протекание процесса

Гидроабразивная резка представляет собой отдельное направление в металлообработке, в основе которой лежит разделение материалов водяной струей с опциональным добавлением абразивов. Основным элементом оборудования является вышеназванный насос-мультипликатор, создающий давление в 4000 атмосфер. Загадочный мультипликатор – это результат необычного подхода и недюжинной силы инженерной мысли. Насос предназначен для создания высокого давления жидкости, изначально поступающей с силой меньшей на несколько порядков. Мультипликатор работает циклично, постоянно поддерживая заданное давление, несмотря на потребление и утечки в результате повреждения конструкции. Пиковое энергетическое потребление приходится после включения, далее потребление резко снижается, делая гидроабразивную резку относительно дешевой.

Гидравлическая жидкость, прежде чем попасть в напорную магистраль, расположенную по нормали к камере высокого давления, проходит систему клапанов. Постепенно насос создает высокое давление в объеме напорной магистрали, выход из которой закрывается торцом гидроцилиндра. Гидроцилиндр или, как его иногда называют, исполнительная часть – начинает давить на поршень, соединенный с камерой высокого давления, жидкость в которую подается из резервуара. Когда заканчивается свободный ход гидроцилиндра первый канал закрывается клапаном, чтобы в дальнейшем исполнять роль инициатора следующего цикла накачки. Параллельно открывается второй канал, гидравлическая жидкость из которого продолжает наращивать давление в напорной магистрали. Содержимое промежуточной камеры под гидроцилиндром продолжает сжиматься, оказывая через поршень все большее воздействие на камеру высокого давления.

По мере достижения определенного давления напорная магистраль за счет опускания гидроцилиндра соединяется с верхней частью этого клапана, заставляя его переключаться в положение изоляции камеры высокого давления. Промежуточная камера соединяется с самым первым каналом, за счет которого происходило начальное наполнение напорной магистрали. В результате, гидроцилиндр и поршень поднимаются вверх, после чего верхняя секция триггерного клапана временно изолируется, а затем снова соединяется с промежуточной камерой. Давление в ней сбрасывается, соответственно жидкость в камере высокого давления начинает давить на триггерный клапан и, он мгновенно переключается в исходное положение.

Гидроабразивная резка является единственной технологией, исключающей локальное термическое воздействие на зону реза. Никакого оплавления, перегрева, пластической деформации

Цикл повторяется до тех пор, пока в напорной магистрали не создается необходимое давление, вычисляемое, как отношение рабочих площадей гидроцилиндра и поршня. Если же процесс накачки нарушается, триггер под действием разности давлений автоматически сбрасывается в исходное положение и цикл начинается сначала. Давление в магистрали может быть сброшено и в ручном режиме, посредством ее подключения к резервуару и одновременного переключения канала накачки с источника гидравлической жидкости на этот же резервуар.

Когда давление достигает необходимого уровня, открывается выходной клапан, и жидкость выходит через сопло, диаметром всего 500 микрон. Мультипликаторный насос опционально соединяется с резервуаром абразивного материала, в качестве которого в российском оборудовании выступает гранатный песок. Этот природный материал обладает твердостью, уступающей лишь алмазу и корундам. Абразив обычно диспергируется до размера 0,4 мм. В конечном счете, смесь выходит через сопло с диаметром 1 мм и скоростью в 3-4 скорости звука.

История

Первые попытки использования струи воды в промышленности были осуществлены в 30-х годах XX столетия американскими и советскими инженерами для выемки камня, руды и угля. Серьёзным импульсом развития технологии резки струёй воды под высоким давлением послужило её использование в авиастроительной и аэрокосмической индустрии.

Технология гидроабразивной резки материалов (ГАР) существует уже более 40 лет. История появления технологии уходит своими корнями в 50-е годы XX столетия. Наиболее активно исследования в этой области велись в СССР в 1940-ых годах, но затем почему то заглохли. Затем в 1979 году в США специалисты попробовали добавлять в струю абразивный песок, благодаря чему её режущие свойства многократно увеличились. В 1980 году был спроектирован и запущен первый прототип гидроабразивного станка, а в 1983 году началось серийное производство оборудования и комплектующих для ГАР. Процесс резания происходит в результате эрозионного воздействия на материал струи воды с твёрдыми абразивными частицами, подающейся под сверхвысоким давлением. На сегодняшний день технология ГАР по праву относится к числу наиболее динамично развивающихся способов раскроя материалов и составляет серьёзную конкуренцию таким традиционным технологиям, как лазерная и плазменная резка, а также механообработка. Гидроабразивная струя по своим физическим характеристикам представляет собой идеальный режущий инструмент, не имеющий износа. Диаметр струи может составлять 0,5 – 1,5 мм (в зависимости от типа используемых дюз и смешивающих трубок), благодаря чему отход обрабатываемого материала минимален, рез можно начинать в любой точке по контуру любой сложности. Отсутствие теплового и механического (деформирующего) воздействия – ещё одно достоинство ГАР, благодаря которому исходные физико-механические характеристики обрабатываемого материала остаются без изменений. Процесс гидроабразивной резки экологически чист и абсолютно пожаробезопасен, поскольку исключена вероятность горения / плавления материала и образования вредных испарений. Для некоторых видов материалов – керамика, композиты, многослойные и сотовые конструкции — не существуют технологии обработки, альтернативной ГАР. Впечатляющим является и диапазон обрабатываемых толщин – 0,1 мм – 300 мм и выше, что делает станок гидроабразивной резки подчас жизненно необходимым инструментом в таких сферах, как машиностроение, инструментальное производство, авиационно-космическая промышленность, производство продукции для оборонной и транспортной промышленности, камнеобработка.

Область применения гидроабразивной резки

Главным отличием, которое имеет гидроабразивная обработка металла, от остальных способов обработки листового металла является то, что на поверхность материала не оказывается механическое воздействие. Отсутствие трения, нагревания инструментов влияет на качество реза и возможные сферы применения.

Больше всего распространена водно-абразивная резка металла струей воды, но оборудование также применяют для разрезания следующих материалов:

- Мрамор, гранит, камень и другие горные породы.

- Стекло, керамика.

- Стали и металлы, включая: титан, нержавейку.

- Железобетон.

- Пластик, текстолитовые, эбонитовые и паронитовые плиты, резину.

При этом при разрезании удается достичь минимального расхода строительных материалов, комплектующих, и т. д. На предприятиях с повышенной пожаро и взрывоопасностью, гидроабразивные станки являются единственным возможным оборудованием соответствующим требованиям для проведения работ.

Это интересно: Продольно-строгальный станок 7212 — описание, видео, фото

Принцип работы и разрезаемые материалы

Резка металлических изделий происходит водяной струей в которую добавляют абразив, после чего она проходит через форсунку. Давление в 200-600 атмосфер позволяет разрезать множество материалов. Работа может осуществляться под любым углом, для этого лишь нужно изменить угол форсунки. В данном случае можно эффективно резать:

- металлы(черные и цветные) и их сплавы;

- каменные изделия из мрамора и гранита;

- сталь(нержавейка, жаропрочная, легированная);

- бронированное, обычное и композитное стекло;

- керамические изделия (бетон, плитка, керамика, гранит керамический);

- композит;

- резину;

- пластмассу;

- картон.

Резка особо твердого сырья осуществляется водой со специальным песком из минералов. Мягкие материалы(резина, пластик, картон) разрезаются исключительно водой без каких-либо примесей.

Достоинства и недостатки станков для гидрорезки

Сильной стороной можно отметить:

- Возможность обработки заготовок с толстыми стенками при очень точном резе. Именно поэтому гидрорезку используют при прокладке труб высокого давления.

- После резки остается исключительно ровная кромка. На линиях не будет заусенцев, окалин и грата.

- Долгая работа на гидравлике не заканчивается завесой из пыли. Остатки материала смываются водой.

- Не нужно следить за тем, чтобы режущий инструмент был острым, заменять его или затачивать.

- Высокая скорость обработки заготовок (в том числе толстостенных).

- Водой можно резать не только металл, но и стеклянные, резиновые, пластиковые и иные многослойные заготовки.

- Скорость работы слабо зависит от толщины материалов. Можно сложить несколько деталей слоями и провести их резку одновременно.

Но есть и минусы:

- Себестоимость станка для резки металлических деталей водой выходит дороже, чем стоимость сборки аналогов.

- Конусность. Может появляться в момент обработки тугоплавкого металла или толстостенной стали. При появлении конусности торец изделия выходит не ровным, а напоминает воронку. Убрать данный дефект можно при лишь помощи дополнительного устройства.

- Большой расход электроэнергии и воды.