Модели современных станков

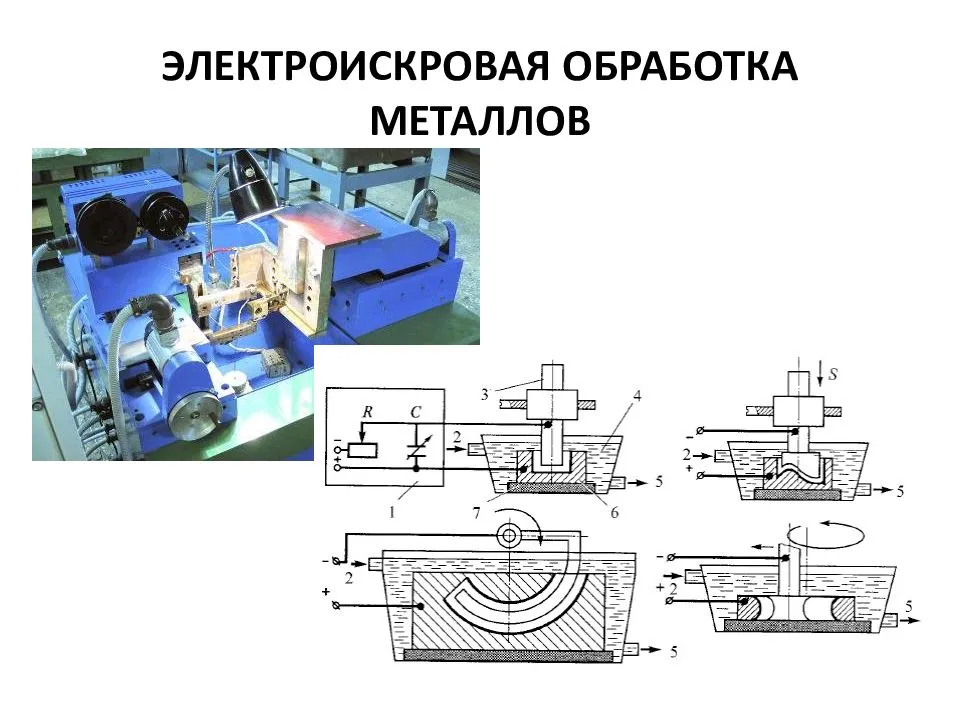

Современный станок электроэрозионной обработки металлов состоит из следующих узлов:

- электродвигатели, действующие независимо друг от друга;

- устройство подачи проволоки в зону эрозии;

- рабочую ванну с охлаждающей жидкостью;

- рабочий стол для расположения заготовки в процессе обработки;

- блок управления станком.

Производителями станков этого типа являются как азиатские, так и европейские государства. Имея одно и то же назначение, станки разных производителей сильно отличаются по своей функциональности и цене. Если китайское и южнокорейское оборудование стоит значительно дешевле европейского, то последнее выполняется производителями на более высоком уровне с большей степенью автоматизации рабочих процессов.

АРТА

Российскими производителями выпускается прецизионное оборудование АРТА для электроэрозионной обработки металлов.

Научно-промышленная корпорация «Дельта-Тест» сегодня является лидером в России по изготовлению оборудования этого типа. Изготавливая новые станки, предприятие занимается и модернизацией оборудования более ранних сроков производства.

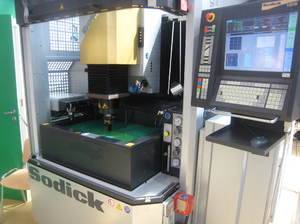

Sodick

На рынке современного оборудования хорошо известна компания Sodick, производящая проволочно-вырезные электроэрозионные станки.

Обладая высокими технологическими параметрами, оборудование этой компании применяется для обработки тугоплавких металлов и монокристаллов. С помощью этих станков изготавливаются перфорированные плиты и трубы, рабочие элементы копировальных станков, штампы с профилями трёх координатного измерения, металлокерамические штампы. Специалистам на таком оборудовании без особого труда удаётся изготавливать кулачки и их прототипы, электроды-инструменты для станков копировально-прошивочной группы.

Mitsubishi

Проволочно-вырезной станок Mitsubishi MV1200S при стоимости около 7 млн. рублей позволяет выполнять сложнейшие операции по электроэрозионной обработке деталей любой формы, выполненных из самых различным токопроводящих материалов.

При интенсивном использовании этого станочного оборудования в современном производстве затраты на его покупку окупаются в короткие сроки.

Agie

Оборудование для электроэрозионной обработки Agie изготавливается в Швейцарии и с успехом конкурирует с другими моделями этой станочной группы.

При малых габаритных размерах на станке Agie можно в автоматическом режиме выполнять сложнейшие работы по обработке твёрдосплавных изделий самого широкого назначения.

Как видно из статьи, оборудования для электроэрозионной обработки деталей на современном рынке предостаточно. Его изготавливают почти все ведущие промышленные страны мира под различными брэндами и по разной цене. Выбрать же из этого предложения именно то, что нужно нашему отечественному производителю, не просто. Однако, соизмерив свои финансовые возможности и проведя предметные переговоры с менеджерами компаний, представленных на интернет-сайтах этой тематики, можно сделать правильные выводы, а затем сделать и саму покупку.

Самодельные электроэрозионные станки

Самодельный электроэрозионный станок целесообразно собирать в том случае, если высокоточные работы с металлом выполняются часто и в относительно больших объемах. Это сложное в изготовлении оборудование, которое редко используется в быту. Он оправдан в металлообрабатывающих цехах и мастерских в качестве финишного инструмента обработки заготовок после фрезерного или токарного станков или изготовления мелких деталей сложной конфигурации.

Принцип работы электроэрозионного станка требует изготовления как электронной схемы, генерирующей импульсный ток высокой силы, так и сложной механической части, обеспечивающей движение электрода (проволочного или штучного). Основная сложность — сделать генератор, который может за короткое время накопить достаточный для пробоя заряд, выбросить его за доли секунды и за столь же короткий промежуток восстановить его. При недостаточной плотности тока электроэрозионная обработка невозможна даже на тонких деталях из мягких металлов.

Основные части самодельного проволочного электроэрозионного станка:

- станина — чугун или сталь;

- рабочий стол — прочный пластик или нержавейка;

- ванна для диэлектрика, служащая рабочей зоной;

- система подачи проволоки (две катушки, электродвигатель, привод, направляющие);

- система управления электродом (для прошивочных);

- система запуска и остановки;

- блок прокачки диэлектрика — насос, фильтры, трубопроводы;

- генератор;

- система управления.

Последний пункт — один из самых сложных, необходимо синхронизировать подачу проволоки по скорости и направлению, частоту импульса и подачу диэлектрической жидкости. Следует учесть, что в процессе работы жидкость ионизируется, и свойства ее значительно изменяются.

В зависимости от схемы генератора станка, в нем используются весьма опасные токи величиной 1-30А при напряжении 220 В. Изоляция всех токопроводящих частей должна быть исключительно надежной. Как работает самодельный станок можно посмотреть на видео, или здесь.

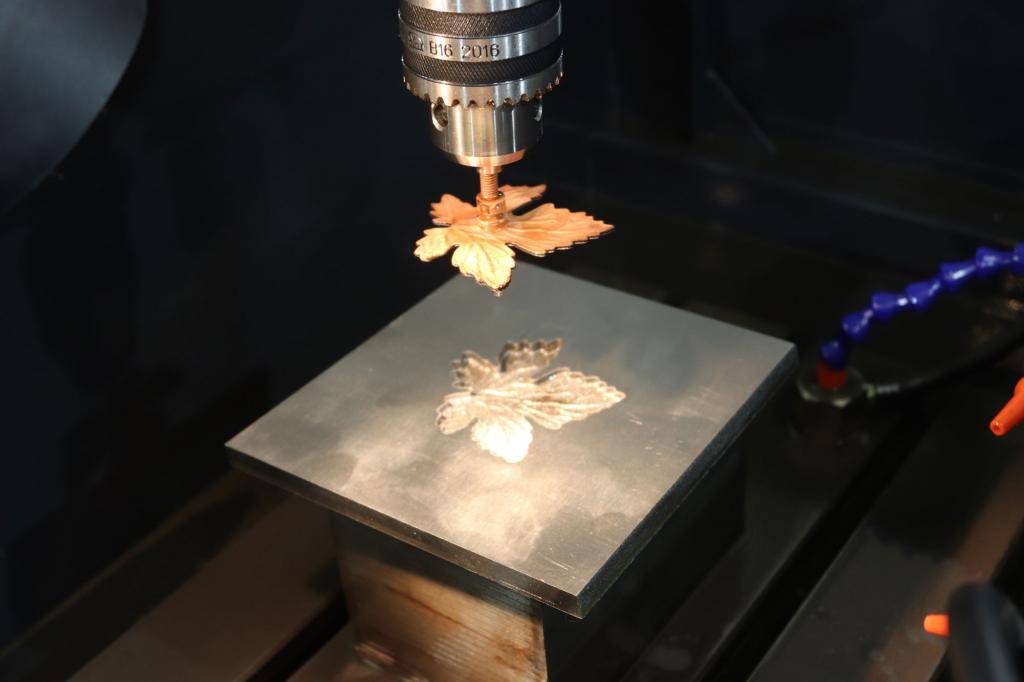

После анализа различной информации из интернета, можно сделать вывод, что по-настоящему работоспособными являются только промышленные станки. Самоделки пригодны для гравировки, нанесения надписей, пиления тонких листов металла, с которым справиться может качественный профессиональный электролобзик.

Электроэрозионная резка металла

- Виброгалтовочная обработка

- Дробеструйная обработка металла

- Термообработка

- Токарные работы

- Фрезерные работы

- Шлифовальные работы

- Электроэрозионная резка металла

- Пескоструйная обработка металла

- Токарно-фрезерные работы ЧПУ

- Сварочные работы

- Плазменная резка

- Моделирование и проектирование

- Штамповка металлических изделий

- Покраска готовых изделий

- Изготовление деталей на заказ

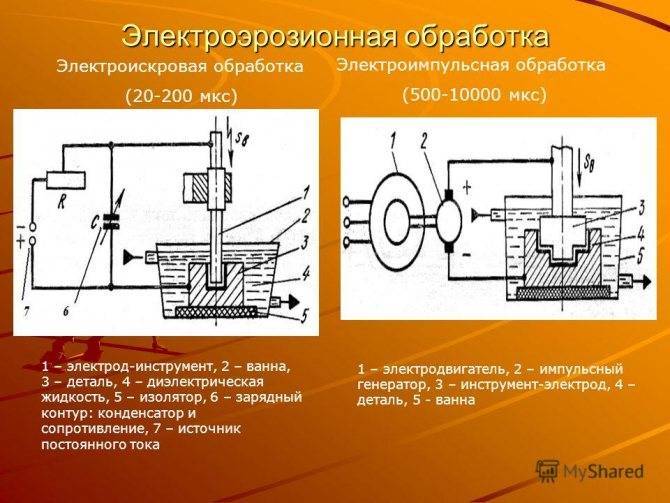

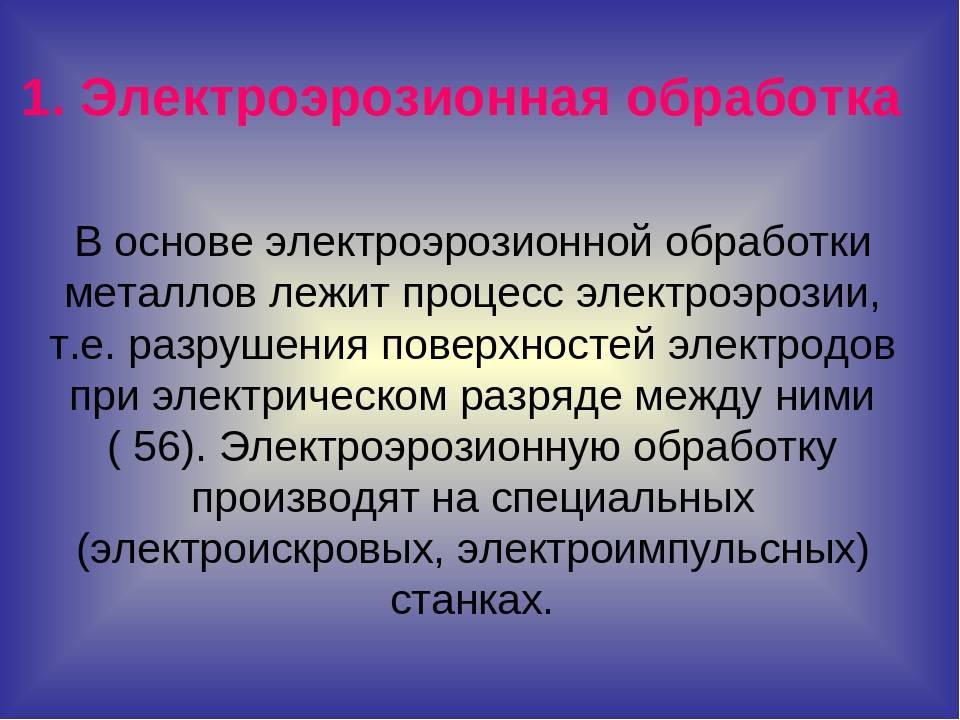

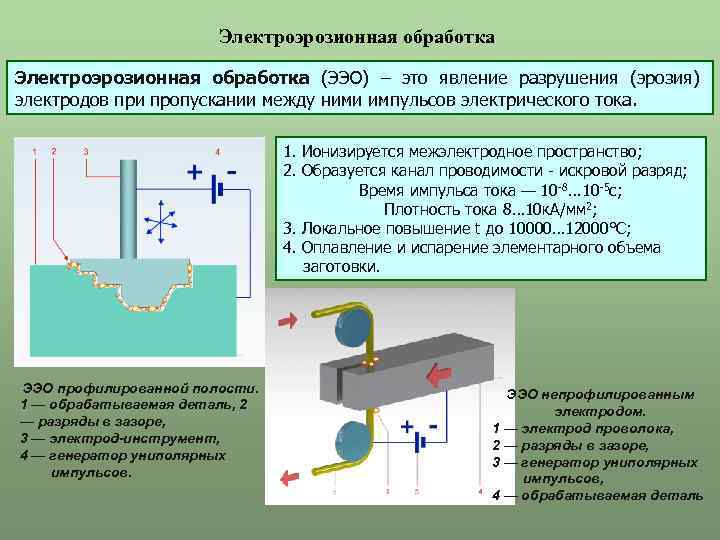

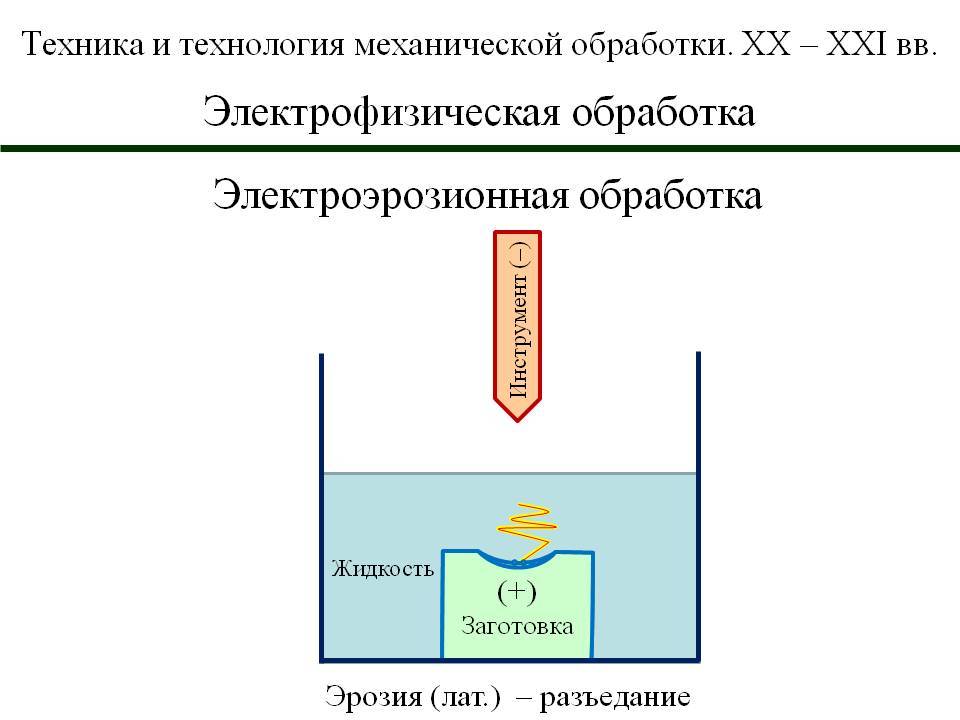

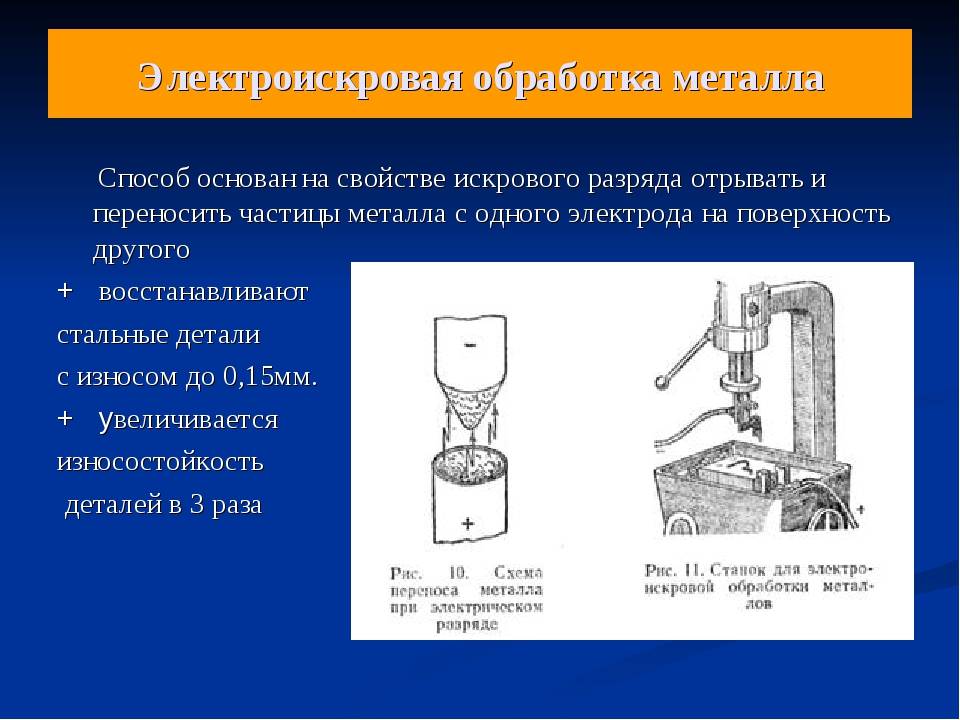

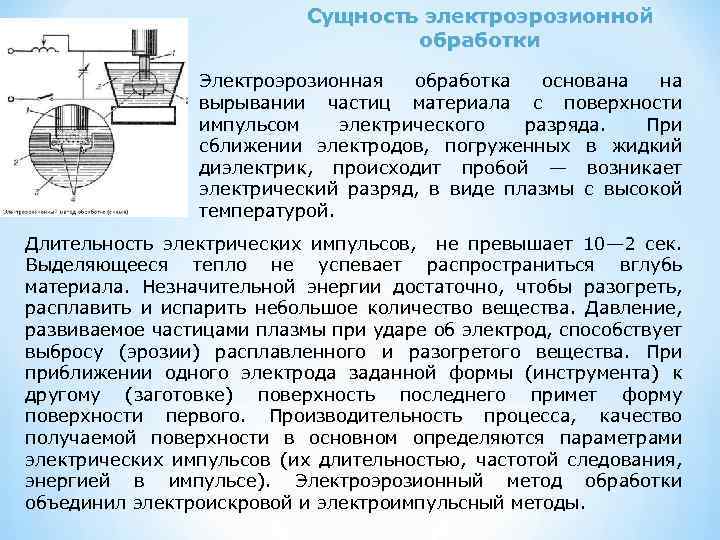

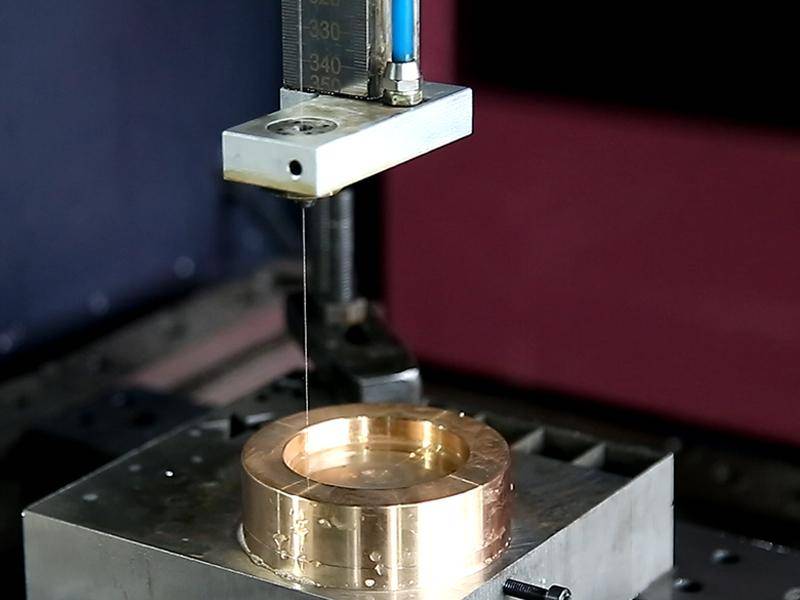

Электроэрозионная обработка (аббр. ЭЭО) — обработка, заключающаяся в изменении формы, размеров, шероховатости и свойств поверхности электропроводной заготовки под действием электрических разрядов, возникающих между заготовкой и электродом-инструментом. Википедия

Компания «ПрофТехСтандарт» предлагает уникальный метод обработки металлов различного уровня твердости с высокой точностью. Электроэрозионные технологии получили широкое распространение. В первую очередь это связано с новыми конструкторскими решениями ряда изделий сложнейшей формы, малых и больших размеров, деталей из сверхпрочных материалов, обладающих высокой твердостью, большой вязкостью, плохой обрабатываемостью резанием.

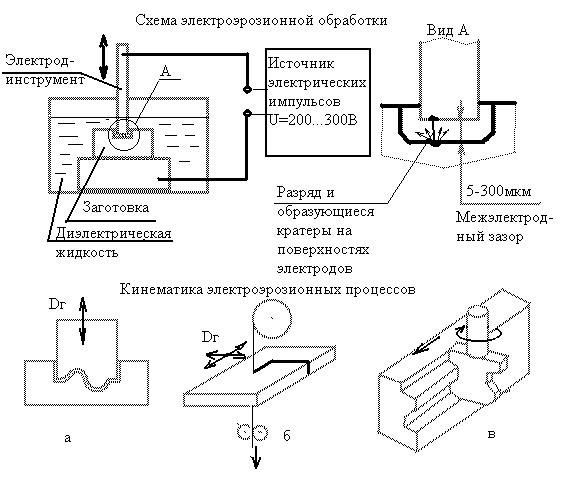

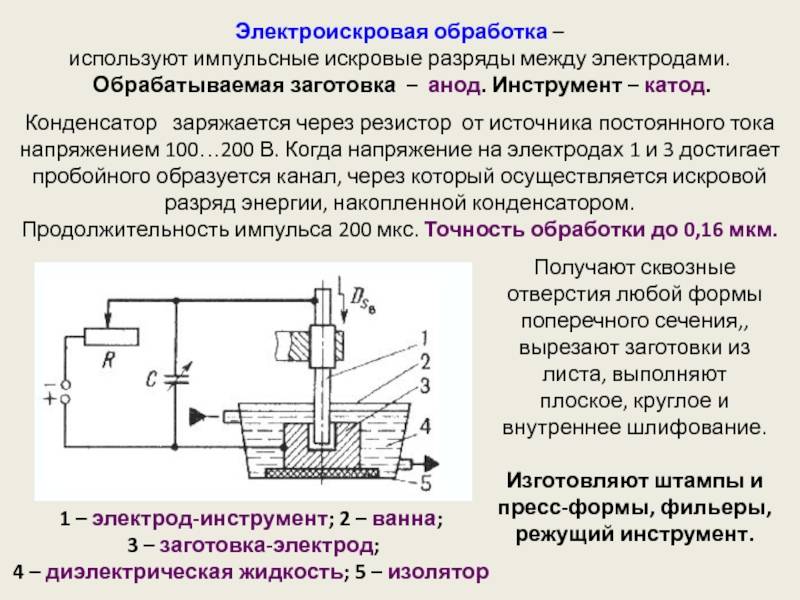

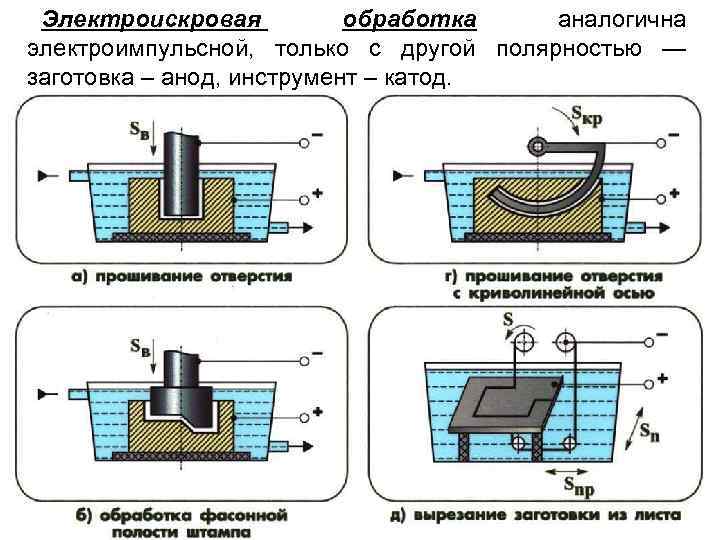

Электроэрозионная обработка базируется на принципе возникновения кратковременной электрической дуги, которая приводит к потере вещества катодом и анодом. При кратковременном импульсе вещество удаляется с анода, при более длительном — с катода. Современные электроэрозионные станки используют в работе оба вида импульсов. К положительному или отрицательному полюсу могут подсоединяться и рабочий инструмент и обрабатываемая деталь.

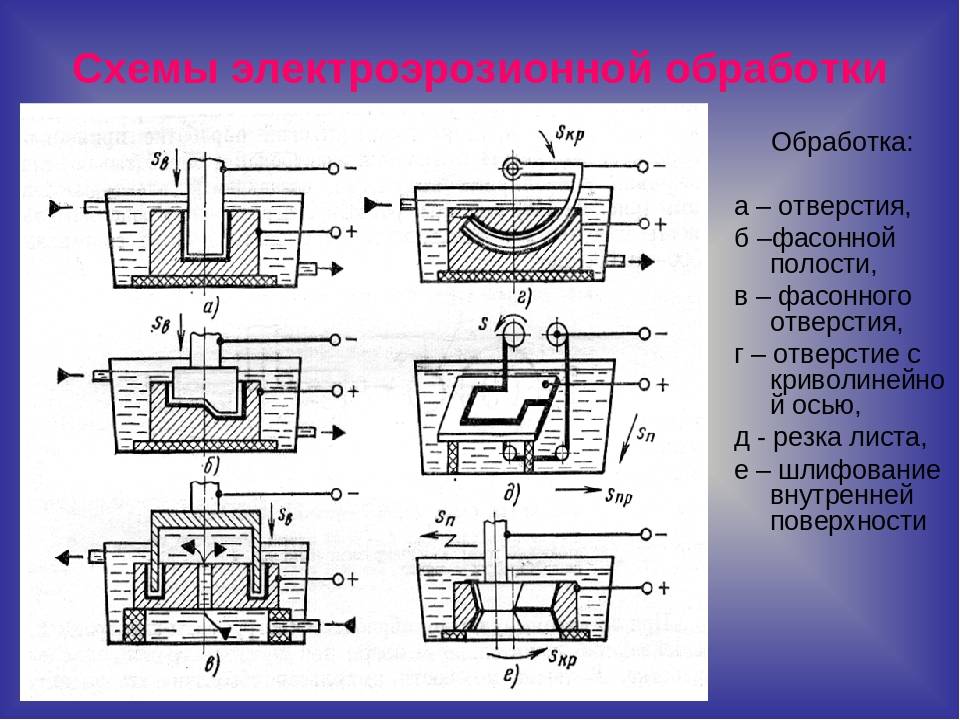

Электроэрозионные станки применяются для вырезания различных заготовок, имеющих самую разную форму и размеры. Обработка происходит либо под прямым углом, либо под углом от 1 до 30 градусов. Угол, под которым производится обработка заготовок, зависит прежде всего от комплектации станка. Начало реза может происходить от кромки заготовки, а также и изнутри её через отверстие, которые предварительно просверлено. Электроэрозионные станки предназначаются для производства деталей с точностью до 0,015 миллиметра.

Характеристики электрического разряда

От того, как подается электрический разряд, зависит многое. Электроискровая обработка может характеризоваться нижеприведенными моментами:

- Первый этап заключался в электрическом пробое. При нем происходит искровой разряд.

- Следующим этапом становится возникновение дугового разряд, который оказывает более серьезное воздействие.

Вышеприведенные моменты определяют то, что многие генераторы способны выдавать многоступенчатый разряд. Подобный подход позволяет существенно повысить качество получаемого результата.

Длительность и частота импульса определяется тем, какое воздействие следует оказать на поверхность. Длительность одного импульса может находится в пределе 0,1 … 10−7 секунды. Также важным показателем можно назвать частоты в диапазоне от 5 кГц до 0,5 МГц. Следует отметить, что электроэрозия позволяет получать качество поверхности с наименьшей шероховатостью: чем меньше длительность импульса, тем меньше показатель. Показатель площади заготовки определяет то, какая сила тока используется. К примеру, при площади 3 600 квадратных миллиметров показатель силы тока составляет 100 А.

Преимущества рассматриваемого метода

К достоинствам рассматриваемого метода можно отнести нижеприведенные моменты:

Используемый инструмент, который выступает в качестве электрода, может иметь произвольную форму. Этот момент определяет то, что можно провести образование закрытых каналов. Механическое снятие металла имеет много ограничений в плане того, какие можно получить формы.

Заготовка может быть представлена любым токопроводящим материалом. Однако отметим, что использовать материалы с высоким сопротивлением нельзя. Высокий показатель сопротивления приводит к нагреву поверхности.

Рассматриваемый процесс полностью автоматизирована. Этот момент определяет то, что вероятность возникновения человеческого фактора, приводящего к браку, исключается.

Точность получаемых размеров и степени шероховатости очень велика

При этом важно отметить, что можно получить высокую точность формы, размеров, шероховатости и других показателей.

Электроэрозионная обработка – современный метод производства, который с каждым годом пользуется все большей популярностью. В последнее время создается довольно много оборудования, которое может оказывать действие электрического разряда.

Недостатки

Есть определенные недостатки, которые определяют отсутствие возможности повсеместного использования электроэрозионной обработки. К основным недостаткам можно отнести?

- Невысокая производительность. Для изменения формы или размеров, качества поверхности требуется довольно продолжительное воздействие электрического разряда. Большая часть оборудования имеет следующий показатель производительности: 10 миллиметров за одну минуту.

- Высокое энергопотребление определяет то, что стоимость получения деталей очень высока. Электричество – самый дорогой источник энергии, который используется во многих сферах промышленности.

- Сложность процесса определяет то, что управлять оборудованием может исключительно профессионал.

- Есть определенные требования к тому, где устанавливается техника. Стоит учитывать то, что технология предусматривает подачу тока с высокой силой тока и напряжением.

В заключение отметим, что электроэрозионная обработка в последнее время используется в различных отраслях промышленности для изменения эксплуатационных качеств материала. При определенном воздействии можно повысить сопротивление поверхности к образованию царапин, появлению отпечатков пальцев и так далее.

Станок для резки листового металла своими руками

Здравствуйте, уважаемые читатели и самоделкины! Возможно, некоторые из Вас сталкивались с необходимостью разрезания листового металла. Это можно сделать и электрическим лобзиком, однако качество реза не всегда хорошее, особенно, если нужно вырезать фигурные детали. В данной статье Дмитрий, автор YouTube канала «Men’s Craft», расскажет Вам как он сделал достаточно простой станок, который может справиться даже с металлом толщиной 1,5 мм.

Материалы. — Насадка на дрель для резки листового металла — Дрель — Листовая сталь — Стальная профильная труба — Болт М8, гайки — Мебельные заглушки — Аэрозольная краска — Машинное масло. Инструменты, использованные автором. — Шуруповерт, биты, сверла по металлу — Сверло с зенковкой — Болгарка — Лепестковый зачистной и отрезной диски — Струбцины — Сварочный полуавтомат — Магнитный уголок для сварки с регулируемым углом — Тиски, керн, напильник, угольник Свенсона — Рулетка, линейка, угольник, маркер. Процесс изготовления. Мастер будет собирать станок из листовой стали и профильной трубы при помощи сварочного аппарата. Этот станок также можно сделать из листовой фанеры и деревянного бруса, тогда сварка не потребуется.

Итак, на стальном листе автор размечает контуры будущей рабочей поверхности стола для станка.

Вырезав заготовку болгаркой, он очищает обе ее стороны лепестковым зачистным диском, также обрабатывает края, убирая заусенцы.

Теперь нужно изготовить держатели для насадки и дрели. Для этого мастер разрезает кольца из стальной трубы.

К краям С-образных заготовок автор приваривает пару гаек.

После зачистки сварных швов, в одной из гаек высверливается резьба. Она не потребуется.

К первому кольцу, которое будет удерживать дрель, нужно приварить отрезок профильной трубы 25Х50 мм, предварительно вырезав в нем радиусную выемку.

Излишек профильной трубы мастер срезает до нужного размера относительно стола.

Далее, из профильных труб 25Х25 мастер начинает сваривать раму станка.

Собрав два квадрата, и зачистив швы, автор соединяет их между собой поперечными стойками, получая параллелепипед.

В качестве двигателя можно использовать шуруповерт, однако у мастера без дела давно лежит обычная дрель. Она крепится с нижней части столика.

Сама режущая насадка фиксируется в переднем держателе, а ее хвостовик зажимается в патроне дрели.

Для непрерывной работы станочка кнопка на дрели фиксируется во включенном состоянии.

Все готово, можно резать металлические листы в детали сложной фигурной формы. При этом их края не загибаются.

Вот такое компактное изделие получилось у мастера.

Благодарю Дмитрия за интересную идею и конструкцию простого, но полезного станочка для мастерской!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Технология анодно-механической обработки

Этот метод сочетает в себе принципы действия электроэрозионной и электрохимической обработки. Анодом является заготовка, а катодом – вращающийся инструмент.

Анод и катод погружены в электролит, между ним и катодом пропускается постоянный ток. Заготовка постоянно плавится, и на ее поверхности образуется пленка, которая не проводит ток.

Вращающийся инструмент точечно срывает пленку, в обработанных местах проходит ток с большой плотностью, что приводит к локализованному оплавлению деталей.

Оплавления, которые не нужны, убирает механически вращающийся инструмент. Применение такой технологии эффективно для обработки очень твердых и вязких сплавов и металлов.

Принцип работы

предварительно подготовить детали

Нужно отметить, что важнейшим элементом в схеме, необходимой для выполнения электроэрозионной обработки, является электрод, который должен иметь достаточную эрозионную стойкость. В этом случае в качестве электрода можно использовать такие металлы, как:

- графит;

- медь;

- вольфрам;

- алюминий;

- латунь.

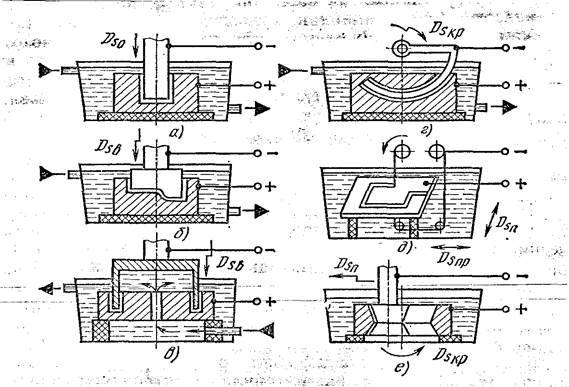

Довольно часто, чтобы обработать металл, применяют электроискровой и электроимпульсный методы. Также встречаются электроконтактный и анодно-механический способы.

Если для деталей из металла потребуется черновая обработка, то обычно применяют электроимпульсную схему. При этом во время работ температура вырабатываемых импульсов может достигать 5 000 градусов. Это увеличивает такой параметр, как производительность.

Если требуется обработать заготовки с небольшими размерами и габаритами, то в основном используется электроискровой способ.

Электроконтактная обработка применяется при работе со сплавами, осуществляемой в жидкой среде. Необходимо отметить, что приобретенные свойства металла после такого воздействия могут по-разному отразиться на эксплуатационных характеристиках деталей.

Практически всегда из-за воздействия токов и высоких температур у обрабатываемых деталей очень сильно повышается прочность, а в самой структуре сохраняется мягкость.

Виды используемого оборудования

применяемый для проведения механической обработки инструмент

Промышленные предприятия для электроэрозионной обработки металла применяют специальное оборудование, такое как:

- проволочно- электроэрозионное;

- копировально-прошивочное.

Если возникает необходимость изготовить детали со сложной формой и пресс-формы, а также для производства некоторых материалов с высокой точностью обработки, применяют проволочно- электроэрозионные агрегаты. Чаще всего такое оборудование используется для изготовления различных деталей для электроники, самолетов, и даже космической сферы.

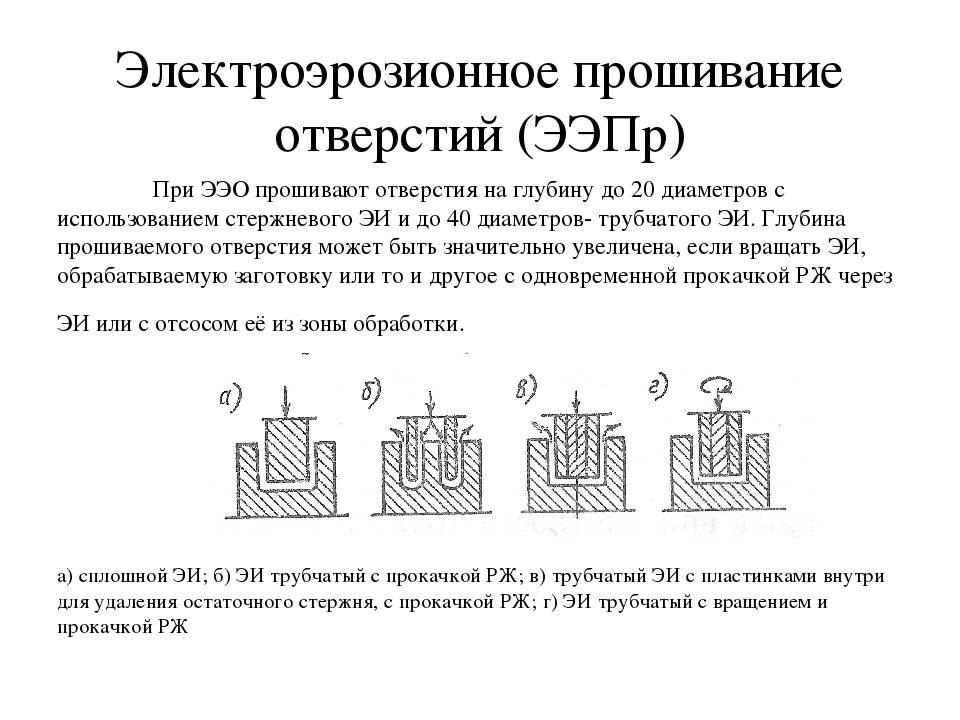

Копировально-прошивочные агрегаты в основном применяются для серийного и массового производства деталей. Благодаря таким станкам получаются довольно точные сквозные контуры и мелкие отверстия, что с успехом используется при изготовлении сеток и штампов в инструментальной промышленной сфере. Такое оборудование подбирают, ориентируясь на поставленные цели и финансовую окупаемость. Электроэрозионная обработка металла считается сложным и довольно трудоемким рабочим процессом.

Выполняя электроэрозионную обработку, не стоит забывать о технике безопасности и использовании спецодежды.

Преимущества электроэрозионной обработки

Такие работы должны осуществляться только на специальном оборудовании под обязательным присмотром квалифицированного специалиста, имеющего соответствующий допуск. Хотя такой способ делает заготовку более точной и качественной, промышленные предприятия предпочитают применять механическую обработку металла.

Поэтому необходимо отметить основные достоинства электроэрозионного воздействия на разнообразные виды заготовок.

Используя такой метод, практически всегда удается добиться самого высокого качества поверхности металла, в результате чего она становится максимально точной и однородной. При этом полностью исключается необходимость проведения финишной обработки. Также этот метод гарантирует получение на выходе поверхности разнообразной структуры.

Также к достоинствам электроэрозионной обработки металла относят возможность осуществлять работу с поверхностью любой твердости.

при таком методе не возникает никакой механической нагрузки

Также к преимуществам такого процесса относят полное отсутствие шума при работе на специальном оборудовании.

Конечно, есть и недостатки при электроэрозионном воздействии на деталь из металла, но на ее эксплуатационных свойствах сказываются они несущественно.

Технология обработки

Чтобы до конца выяснить все преимущества электроэрозионной обработки и понять принцип воздействия на металлическую заготовку, следует более подробно рассмотреть следующий пример.

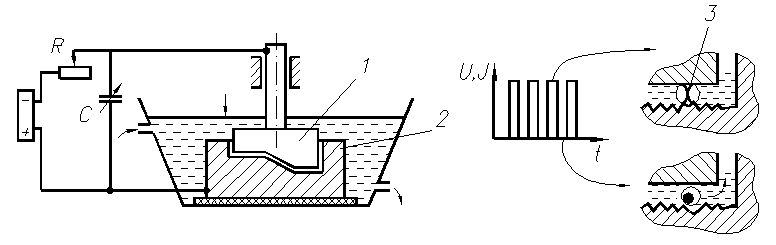

Итак, простая электроэрозионная схема должна обязательно состоять из следующих элементов:

- электрод;

- конденсатор;

- емкость для рабочей среды;

- реостат;

- источник, обеспечивающий электропитание.

Питание этой схемы обеспечивается напряжением импульсного типа, которое должно иметь разную полярность. Благодаря этому можно получить электроискровый и электроимпульсный режимы, которые требуются для работы.

начинает очень быстро нагреваться до температуры кипения

Публикации

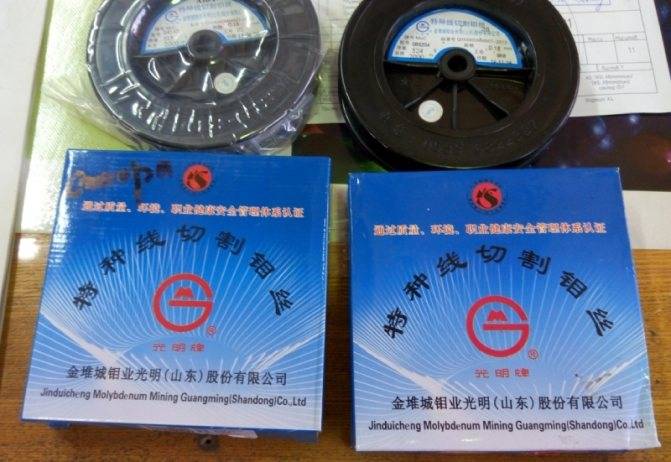

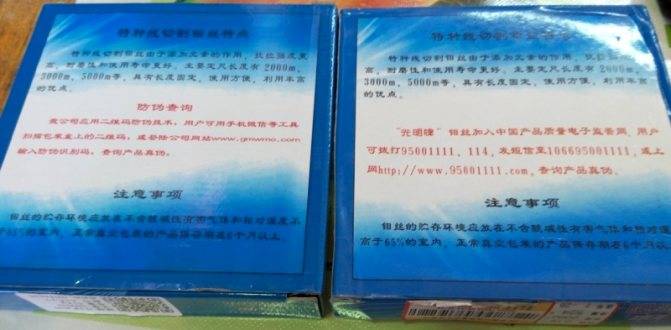

Явный фальсификат, неизвестного состава и некондиционной геометрии. На фото видна «зебра», предположительно возникшая из-за, сознательно изготовленной, проволоки переменного диаметра. Молибден — дорогой металл, и недобросовестные производители уменьшают диаметр внутри катушки для выигрыша в молибдене. Поверхность поработавшей части проволоки (большего диаметра) своим серебристым блеском отличается от матового светло-серого цвета проволоки другого производителя, удовлетворительно работающей. Этот факт позволяет предположить, как минимум, пониженное содержание молибдена в проволоке, а как максимум — его полное отсутствие. Так, например, во время проведения работ, на одном из работающих станков DK 7740, было отмечено, что за смену проволока рвалась 3 раза, что чрезвычайно много. Обычно, на таких режимах проволока должна работать без обрыва 2-3 недели. Если появляется износ, то он компенсируется поправкой, вносимой в управляющую программу, и работа продолжается без потери точности.

На фото ниже показаны почти одинаковые коробки с проволокой разного качества.

Очевидно, не стоит заказывать проволоку, называя цвет упаковки в качестве критерия. Коробку скопировать легко. Лучше ориентироваться на проверенного поставщика.

Проволока для электроэрозионных станков молибденовая диаметром 0,18 мм, в катушке 2000 м, вес 525 гр и других диаметров поставляется нами с 2006 года. Цена 3500 руб. с НДС. При желании приобрести, узнайте условия акции.

Найдите отличия

На лицевой стороне их не оказалось, только на задней

Технология электроэрозионной обработки

Этот метод обработки изделий используется для получения сложных фигурных пазов, отверстий, гравировки, также он дает возможность изготавливать штампы, кокили, пресс-формы и другие приспособления, которые также используются в металлообработке.

Воздействие на поверхность заготовки осуществляется посредством электроэрозии. Это процесс, в ходе которого электрический разряд разрушает поверхности электродов.

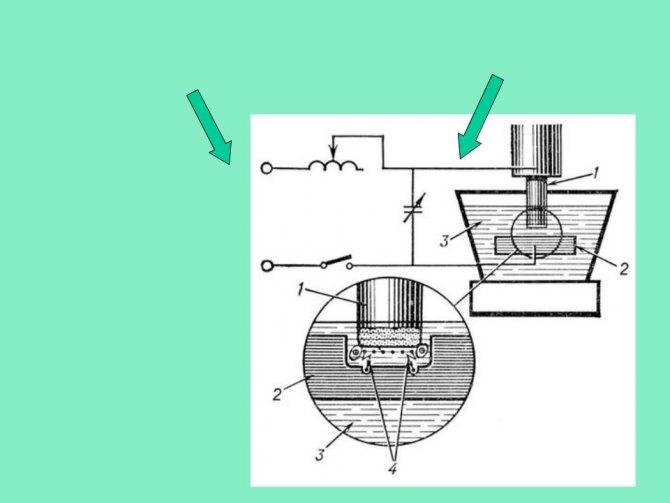

Электроискровые и электроимпульсные станки используют для проведения процедур, инструментом является электрод, имеющий форму, соответствующую той, которую нужно придать обрабатываемой заготовке.

Деталь помещается в ванную, наполненную жидкостью, не проводящей ток. Инструмент является катодом, а деталь – анодом, они подключаются к источнику тока, и сближаются.

В определенный момент искровой промежуток становится настолько малым, что между анодом и катодом возникает электрический разряд. Это приводит к мгновенному нагреванию обрабатываемой поверхности до 10 000 градусов по Цельсию, материал локализировано плавится, испаряется и происходит выброс его микрочастиц с поверхности, похожий на микровзрыв, они моментально застывают в жидкости и опускаются на дно ванны.

Такие электрические методы обработки металлов очень выгодны финансово, поскольку они помогают создать практически безотходное и энергосберегающее производство деталей.

Преимущества применения электрических методов обработки

Современные электрические методы обработки металлов используются в производстве довольно широко, поскольку имеют ряд преимуществ перед другими технологиями. Прежде всего, они дают возможность работать с очень прочными и твердыми материалами, которые невозможно обрабатывать другими методами.

Также технологии позволяют значительно сократить расход материалов, что особенно важно для ювелирной индустрии. Для выполнения всех задач не требуется применение специальных инструментов, таких как абразивы и кристаллы, которые имеют высокую прочность

Все станки можно включать в автоматизированные линии, что дает возможность минимизировать участие человека в процессе, следовательно, и затраты на содержание квалифицированного штата.

Электрические методы обработки металлов, однако, имеют и некоторые недостатки, например, низкую скорость обработки и высокую энергозатратность. Несмотря на эти факторы, технологии активно развиваются и все чаще внедряются в производства самого различного типа.