Управление шинодыром и выбор модели

В продаже имеется достаточная номенклатура ручных перфорационных малогабаритных прессов, которые различаются диаметром плунжера, мощностью насоса, и, как следствие – увеличенным усилием. Например, гидравлический шинодыр ШД-95 имеет номинальное усилие 95 тс, а ШД-60 – 60 тс. Соответственно для их привода потребуется и разная гидравлическая установка: НРГ-700, ГНС 10-0,8 или ГНС 12-0,8. От типа насосной установки зависит и производительность перфорирования, которая обычно составляет 5…10 с за один рабочий цикл, не считая времени подготовительно-заключительных переходов – установки заготовки в матрицу, удаления отходов, возврата плунжера и т.п.

Наиболее компактным из рассматриваемого семейства прессов является гидравлический шинодыр модели ШДГ-31н, масса которого составляет всего 23 кг (агрегат переносится в чемоданчике). Компактность обеспечивается конструкцией С-образной станины, которая снабжена рёбрами жёсткости. В отличие от других моделей, в матричном блоке данного мини-пресса нельзя разместить несколько матриц, поэтому перфорирование приходится выполнять по последовательной схеме. Для этого агрегат нуждается в предварительной установке регулируемых упоров, на которых фиксируется заготовка.

При эксплуатации шинодыра следует придерживаться обычных правил техники безопасности, характерных для обслуживания установок высокого давления, поскольку все типоразмеры рассчитаны на применение рабочей жидкости давлением не ниже 630…700 бар. В качестве рабочей жидкости используют масла малой или средней вязкости (до И-20А включительно), которые подходят для нормальной работы насоса.

Керноотборник. Контролируем качество дорожной одежды

Анализатор состава металлов. Спектр возможностей современных моделей

Устройство и принцип работы

Большинство шинодыров имеют гидравлический привод, и используют для пробивки давление, создаваемое ручным насосом. Площадь сечения плунжера и давление определяют номинальное усилие пресса. Такие шинодыры имеют рабочее усилие на плунжере, не превышающее 80…100 тс. Если требуется перфорирование значительного числа отверстий в шинах, изготовленных из более толстых, чем обычно, полос, применяют перфорационные переносные прессы с электроприводом. В номенклатуре подобного оборудования можно подобрать модели с номинальным усилием до 350 кН, на которых, помимо пробивки, можно выполнять также гибку и отрезку полос в размер. При массовом выполнении указанных операций такие многопозиционные прессы удобнее традиционных шиногибов.

Гидравлические шинодыры получили особое распространение в небольших электромонтажных предприятиях, занимающихся сборкой электрощитов управления непосредственно в ходе выполнения строительных работ. Они компактны, легко переносятся и не требуют для привода постоянного источника электроэнергии.

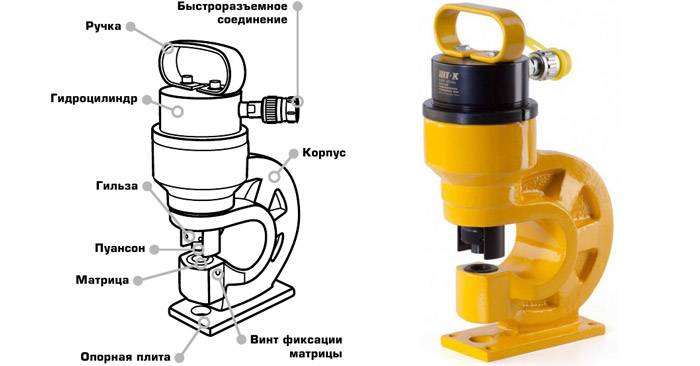

По своей конструкции шинодыр напоминает одностоечный гидропресс в миниатюре, и состоит из следующих частей:

- С-образной станины, которая обеспечивает удобство доступа к заготовке с трёх сторон.

- Рабочего стола с пробивной матрицей, на которую укладывается заготовка шины.

- Силового плунжера, к которому крепятся перфорационные пуансоны (чем их больше, тем больше усилие агрегата).

- Рабочего цилиндра ручной насосной установки (чаще – с рычажным приводом).

- Возвратной пружины, облегчающей обратный ход плунжера.

Стандартный цикл подготовки оборудования к применению включает в себя:

- закрепление перфорационного мини-пресса на подготовленный верстак, для чего в станине предусмотрено 4 крепёжных отверстия;

- наладке матричного блока, которая заключается в установке необходимого числа матриц в посадочные отверстия.

- наладке пуансонного блока, в ходе которой проверяется соосность пуансонов и фактическая величина хода;

- присоединение насосной станции и проверка её функционирования на холостом ходу (перемещение пуансонов должно осуществляться с постоянным зазором и без заеданий, в том числе, и при возвратном ходе).

При пробном перфорировании устанавливается эффективность удаления отхода из матрицы: каждый следующий рабочий ход должен заканчиваться проталкиванием отхода через коническое отверстие в матрице, откуда он выпадает по склизу на рабочий стол и удаляется оператором в ящик для отходов. Несоблюдение этого правила может вызвать заштамповку отходов в матрице.