Сталь для изготовления фрез

Для изготовления фрез применяются только и исключительно высококачественные материалы. К таковым материалам относятся высоколегированные стали, обладающие повышенной износостойкостью к температурному воздействию. Чтобы повысить прочность оснастки при нагреве, в состав сплава вводятся твердосплавные материалы — молибден, хром, ванадий, а также вольфрам.

Для достижения высокой твердости будущего изделия, в составе сплава должно присутствовать не менее 0,7% углерода. Если количество углерода меньше этого значения, значит готовая фреза будет недостаточно твердой. В состав сплава, из которого изготавливаются рассматриваемые типы оснастки, входят следующие вещества:

- Вольфрам с молибденом — за счет этих твердосплавных материалов достигается особая прочность, высокая износостойкость и красностойкость стали

- Хром — в состав сплава входит этот элемент, количество которого ограничивается до 4%. Хром в умеренном количестве позволяет получить повышенной прочности к прокаливанию металл

- Кобальт — влияет положительно на красностойкость, но при этом его большое количество негативно отражается на прочности. Кобальт подавляет углерод, в результате чего снижается прочность

- Сера и фосфор — в составе сплавов их количество должно быть ограниченным до значения 0,03%. Чем больше серы и фосфора в составе, тем ниже качество насадки

Для изготовления фрез применяются стали марки Р6М5, Р18 и Р12. Первая марка стали является самой дешевой, но при этом получаемая оснастка обладает низкой износостойкостью. Высокая износостойкость присуща для сплавов марки Р18, в составе которых содержится много вольфрама. Марка стали Р12 отличается повышенными показателями тепловой устойчивости. Разновидности рассматриваемых оснасток в работе показаны в видео ролике ниже.

https://youtube.com/watch?v=6kiNFGZFZ2s%3F

Подводя итог, нужно отметить, что фрезы по металлу стоят достаточно дорого, поэтому покупать устройства без предварительного выяснения его назначения, крайне нерационально. Каждый вид фрезы имеет не только предназначение, но и характерные технические параметры, которые нужно учитывать, перед тем, как купить насадку для обработки металлических заготовок. Зная о том, какие основные виды фрез по металлу выпускаются современными производителями, не составит большого труда выбрать их для выполнения соответствующих манипуляций.

Оборудование для работы с фрезами по дереву

Фреза – это основная деталь практически любого деревообрабатывающего инструмента. Ее можно установить:

- в обычную дрель;

- фрезерный станок (фрезер);

- промышленное оборудование.

Электроинструментом можно проводить грубую и более тонкую обработку дерева с высокой скоростью.

Дрель

Применение фрез дает возможность домашним умельцам значительно расширить функциональные возможности обычной дрели, предназначенной только для сверления. При этом дрель превращается в универсальный инструмент, при помощи которого можно будет обрабатывать детали, изготовленные из различных пород дерева.

Используя фрезы по дереву, предназначенные для работы с дрелью, можно получать отверстия большого диаметра без применения специальных насадок на дрель типа балеринка или коронка (корончатая насадка).

Для работы с дрелью используют только пальчиковые фрезы, режущие кромки которых имеют самую разнообразную форму. Кроме того галтельные, кромочные (четвертные) и конусные фрезы часто оснащают опорным подшипником, с помощью которого ограничивают глубину врезания лезвий в древесину.

Режущие лезвия могут быть заостренными или затылованными. У заостренных зубьев передняя и задняя поверхности плоские, причем затачивают по задней поверхности.

При этом во время перезаточки режущая часть может изменить свои геометрические размеры. Избежать этого можно, используя инструмент с затылованными лезвиями. У них плоской выполнена только передняя поверхность, по которой и осуществляется заточка. Перезатачивать такие фрезы можно много раз, не опасаясь, что изменится геометрия режущих кромок.

Фрезер

Ручной фрезер – это инструмент, который предназначен для обработки различных пиломатериалов и изделий из них. Он отличается от дрели наличием регулируемой опорной платформы и способностью работать на высоких оборотах (до 30 тыс. об/мин). С помощью фрезера можно с высоким качеством:

- сращивать разные заготовки, соединяя их способом «шип/паз» (кромочные работы), снимать фаску с бруса;

- врезать фурнитуру, замки, петли;

- формировать объемные формы на плоских поверхностях (декорирование);

- вырезать деревянные заготовки, имеющие сложную конфигурацию.

Читать также: Соединение коннектора с кабелем интернета

Для выполнения этих работ используют кромочные, пазовые, копировальные и концевые фрезы по дереву.

Пазовые фрезы используют, когда нужно получить углубления определенной формы, например, в форме буквы Т (Т-образные), полукруглые или типа «ласточкин хвост».

Кромочные фрезы используются при изготовлении кромок на деталях из дерева. Как правило, их оснащают упорным подшипником, который предотвращает излишнее погружение инструмента в тело детали. Кроме того, он позволяет регулировать глубину вылета. Если подшипник не предусмотрен, то надо применять параллельный упор или шаблон.

Для декоративной обработки филеночных деталей используются фигирейные фрезы горизонтального типа. Они достаточно тяжелые и имеют большой диаметр. Учитывая большие усилия, которые необходимы при работе с такими фрезами, их оснащают хвостовиком, диаметр которого составляет 12 мм. Их применяют на стационарном оборудовании.

У концевых фрез по дереву для ручного фрезера режущие кромки расположены на торце рабочей поверхности. Кроме того в работе принимает участие и боковая кромка, что позволяет перемещать вращающую фрезу в плоскости опорной площадки. Качество обработки поверхностей определяется количеством режущих лезвий. Как правило, концевые фрезы имеют монолитную конструкцию, но встречаются и составные.

Отдельную группу концевых изделий составляют фрезы Шейпера – шарошки (борфрезы).

Используют их на промежуточных этапах обработки, а также в случаях, когда необходимо осуществить финальную доводку конфигурации детали. Их режущая кромка представляет собой крупные насечки (зубья)

Работая с шарошкой, важно правильно выбрать режим. Это позволит избежать поджога дерева, который возможен при повышенном числе оборотов. А оригинальная борфреза «кукуруза» (шарошка с винтовым расположением зубцов) обеспечит снижение нагрузки на вал электромотора фрезера

А оригинальная борфреза «кукуруза» (шарошка с винтовым расположением зубцов) обеспечит снижение нагрузки на вал электромотора фрезера.

Копировальные фрезы – это редко встречающийся вид инструмента для ручного фрезера. Они отличаются не только количеством режущих кромок, но и размещением опорных подшипников, которые могут располагаться с любой стороны. В некоторых моделях предусмотрено два подшипника (сверху и снизу). Во время работы подшипник двигается по шаблону, благодаря чему обрабатываемая заготовка приобретает заданную форму.

Использование СОЖ и износостойких покрытий

Во многих случаях обработка и резка металла производится с применением охлаждающе-смазочных жидкостей, однако, иногда использование СОЖ способно снизить качество продукции и даже привести к поломке оборудования.

Фрезеровка с СОЖ

Использование СОЖ необходимо при работе с легковоспламеняющимися материалами, которые могут загореться даже при минимальном отклонении от оптимального режима обработки. Основной недостаток использования СОЖ

– сложность равномерного подведения смазки в зону работы (например, при работе с фрезой большого диаметра). Смена периодов охлаждения и нагревания пластин ускоряет износ инструмента и может привести к появлению трещин, браку и поломке фрезы.

Фрезеровка без СОЖ

Многие современные инструментальные покрытия позволяют обойтись без СОЖ – специальные высокопрочные составы обеспечивают безопасность оборудования и при повышении температуры в процессе фрезерования приобретают дополнительную твёрдость. При фрезеровке без СОЖ специалисты рекомендуют нанести небольшое количество смазки на винты и посадочную плоскость пластин. Смазочный материал позволит облегчить процесс работы, но обильного нанесения стоит избегать – избыток смазки может привести к слишком большой погрешности при установке пластин

Ещё один плюс работы без СОЖ – возможность без помех наблюдать за процессом стружкообразования. Опытный оператор фрезеровочного станка может в короткий срок сделать выводы о правильности выбора рабочего режима и избежать ошибок в процессе фрезерования, оценив форму и расцветку стружки. Наиболее ярким примером является работа с углеводистой сталью – при правильной обработке этого материала образуется коричневая стружка, которая приобретает синий цвет после окисления. В том случае, если скорость резания слишком велика и приводит к перегреву обрабатываемой детали, стружка приобретает чёрный цвет, сигнализируя о необходимости изменить режим работы.

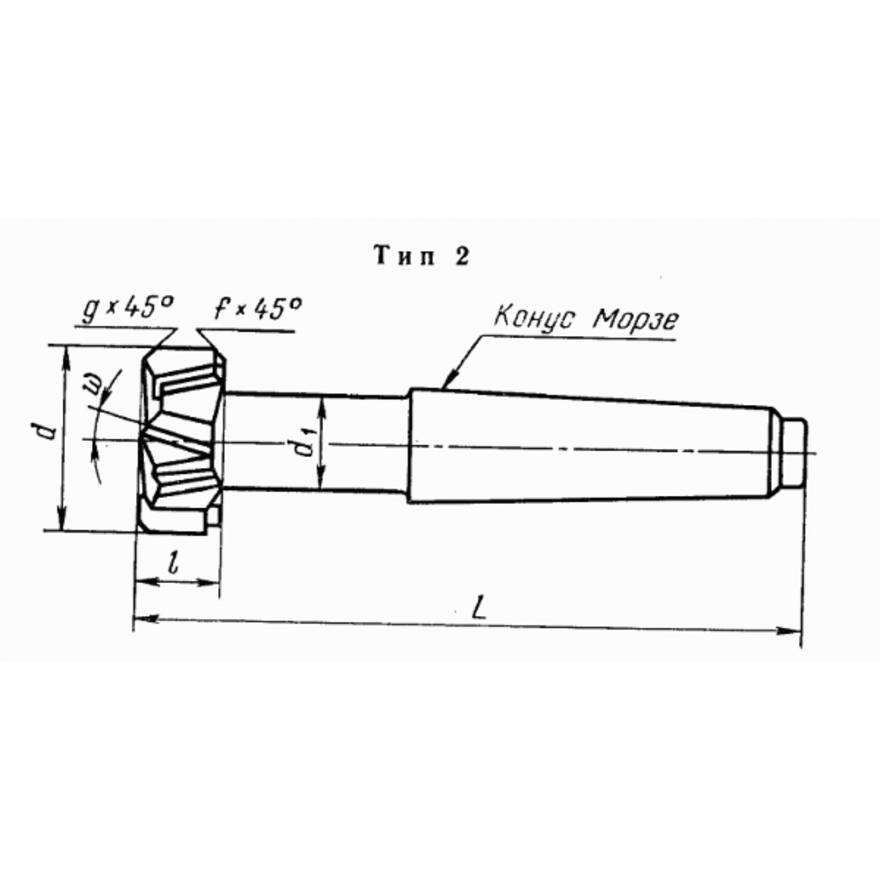

Концевая фреза — для чего предназначена

Концевые фрезы от угловых отличаются конструктивно, и по предназначению. Концевые насадки нашли свое применение не только на станочном стационарном оборудовании, но и на ручном электроинструменте. Как уже упоминалось, концевая фреза имеет прямое сходство с обычным сверлом по металлу на дрель. Однако есть отличие, которое обусловлено наличием прямых режущих кромок на торце цилиндрического основания.

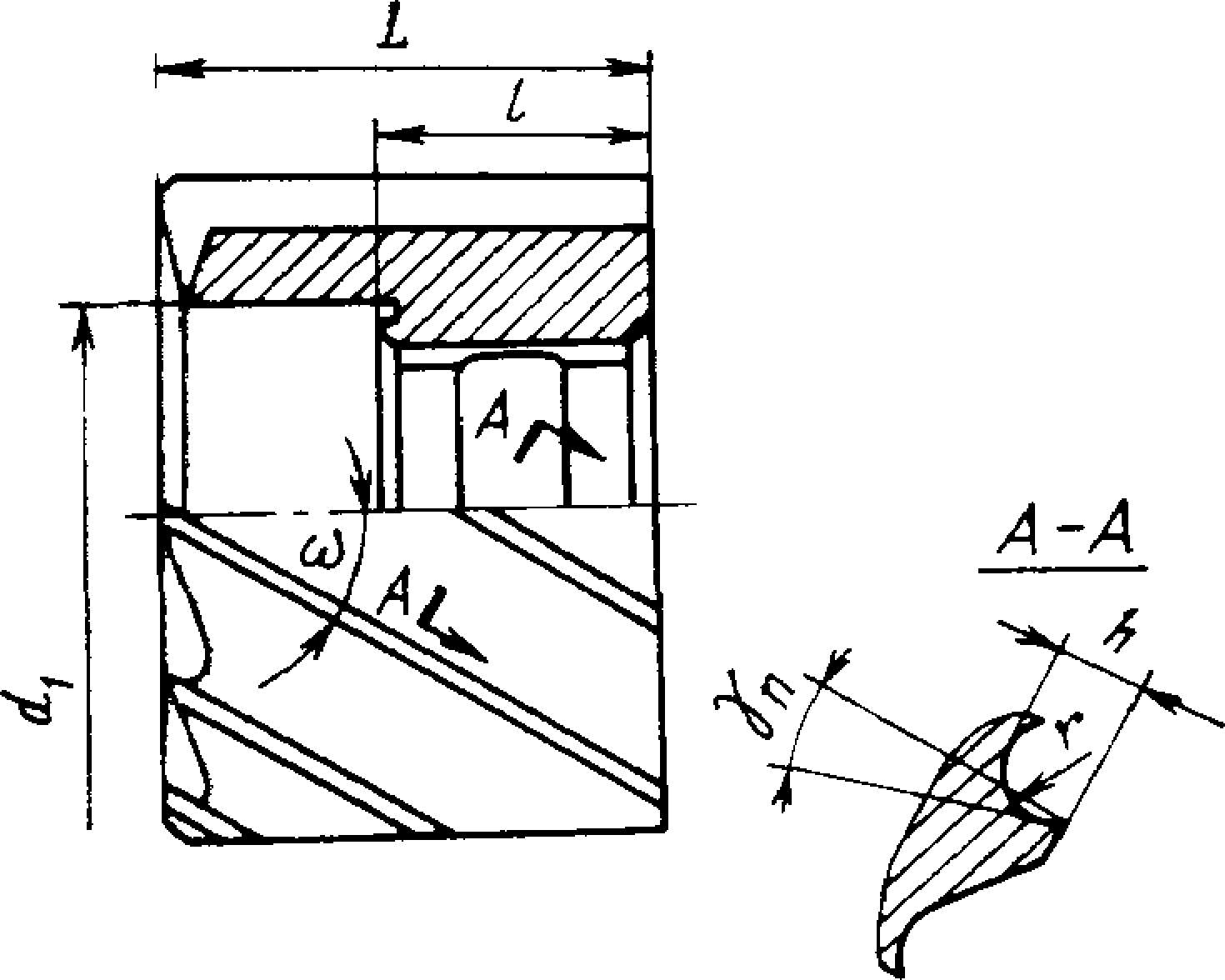

Концевая фреза предназначена не для сквозного сверления металла, а для изготовления пазов в заготовках. Изготавливается оснастка преимущественно из быстрорежущей и легированной стали. Конструкция концевой фрезы представлена на фото.

Основная фрезеровка находится на торцевой части насадки, а сбоку располагаются дополнительные лезвия. Эти лезвия могут иметь винтовую и наклонную форму, и предназначены они для отвода стружки из области реза. Другое название концевых фрез — пальчиковые, которые делятся на следующие виды по соответствующим признакам:

- Монолитные или соединенные с хвостовиком посредством сварочного соединения

- С цилиндрическим и коническим хвостовиком. Оснастку с цилиндрическим хвостовиком можно использовать на дрели

- С мелкими и крупными зубьями. Мелкозубые концевые фрезы позволяют осуществлять чистовую обработку, а крупнозубые служат для грубой обработки металла

На основании концевых фрез по металлу появились насадки сферической формы, посредством которых осуществляется обработка выемок, имеющих сферическую конструкцию. Такие фрезы еще называют шаровыми, так как имеют они форму шара. Есть еще радиусные шарошки, которые служат для выборки пазов, и грибковые, нашедшие свое применение для обработки Т-образных пазов на заготовках из чугуна, стали и цветных металлов.

Оснастка с цилиндрическим хвостовиком выпускается согласно стандарту ГОСТ 17025-81.

https://youtube.com/watch?v=gVJI7YAaQK8%3F

Устройство и принцип работы инструмента

Металл обрабатывается благодаря множеству лезвий, которые располагаются на зубчатом теле фрезы. При вращении инструмента происходит фрезерование, во время которого одновременно несколько зубцов контактируют с материалом, срезая слои различной толщины.

Изготавливаются рабочие зубцы из твёрдых металлов, быстрорежущей стали, кардной проволоки или минеральной керамики. В некоторых случаях фрезу делают с алмазным напылением.

В зависимости от вида зубцов и устройства оборудования различают такие типы фрез:

- Сварные.

- Цельные.

- Сборные.

Цельное приспособление состоит из единого металла. Основными их частями являются рабочий участок (у концевых) или тело дисковой формы (у насадочных) и корпус-хвостовик.

К типу насадочному относят отрезные и дисковые инструменты. Они, в свою очередь, могут быть сварными или цельными. У сварных инструментов хвостовик и рабочая часть изготавливаются из различных металлов и друг к другу крепятся при помощи сварки.

Сборное оборудование тоже изготавливается из нескольких металлов (чаще всего двух), но они не намертво прикреплены друг к другу. Их части фиксируются при помощи болтов, винтов или клиньев. Основной частью сборных фрез является корпус, а вот резцы можно точить или заменять. Резцы чаще всего выполнены с твердосплавными напайками или из быстрорежущей стали.

Классификация фрез по металлу

Этот инструмент различают:

- по месту нахождения режущих частей;

- по направлению (винтовые, наклонные и т. д.);

- по креплению режущих элементов;

- по их заточке;

- по конструкции инструмента (сборный, монолитный, составной);

- по их материалу.

Цилиндрические фрезы

Такой тип используется для горизонтально-фрезерных станков, предназначенных для обработки плоскостей. Цилиндрические фрезы могут быть:

- с винтовыми зубьями;

- с прямыми зубьями.

Инструмент с винтовыми зубьями работает довольно плавно и его широко используют на предприятиях. Фрезы, имеющих прямые зубья, применяют только для обработки узких плоскостей, где достоинство инструмента с винтовыми зубьями не оказывает на процесс резания большого влияния. Изготавливается такой вид из быстрорежущей стали и оборудован в основном винтовыми, твердосплавными или плоскими пластинками.

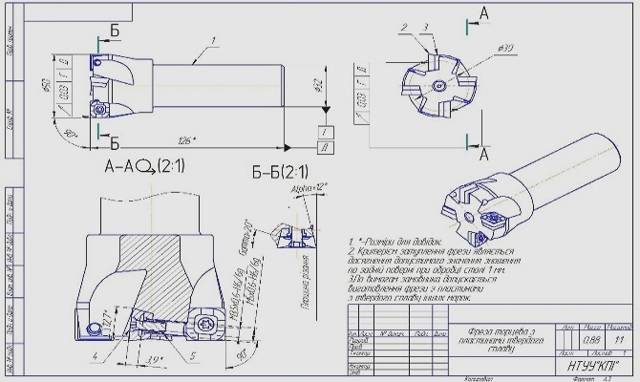

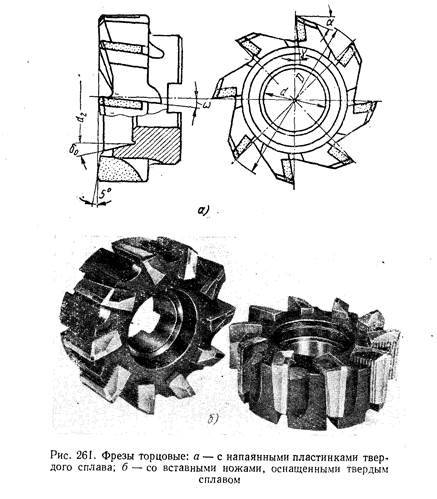

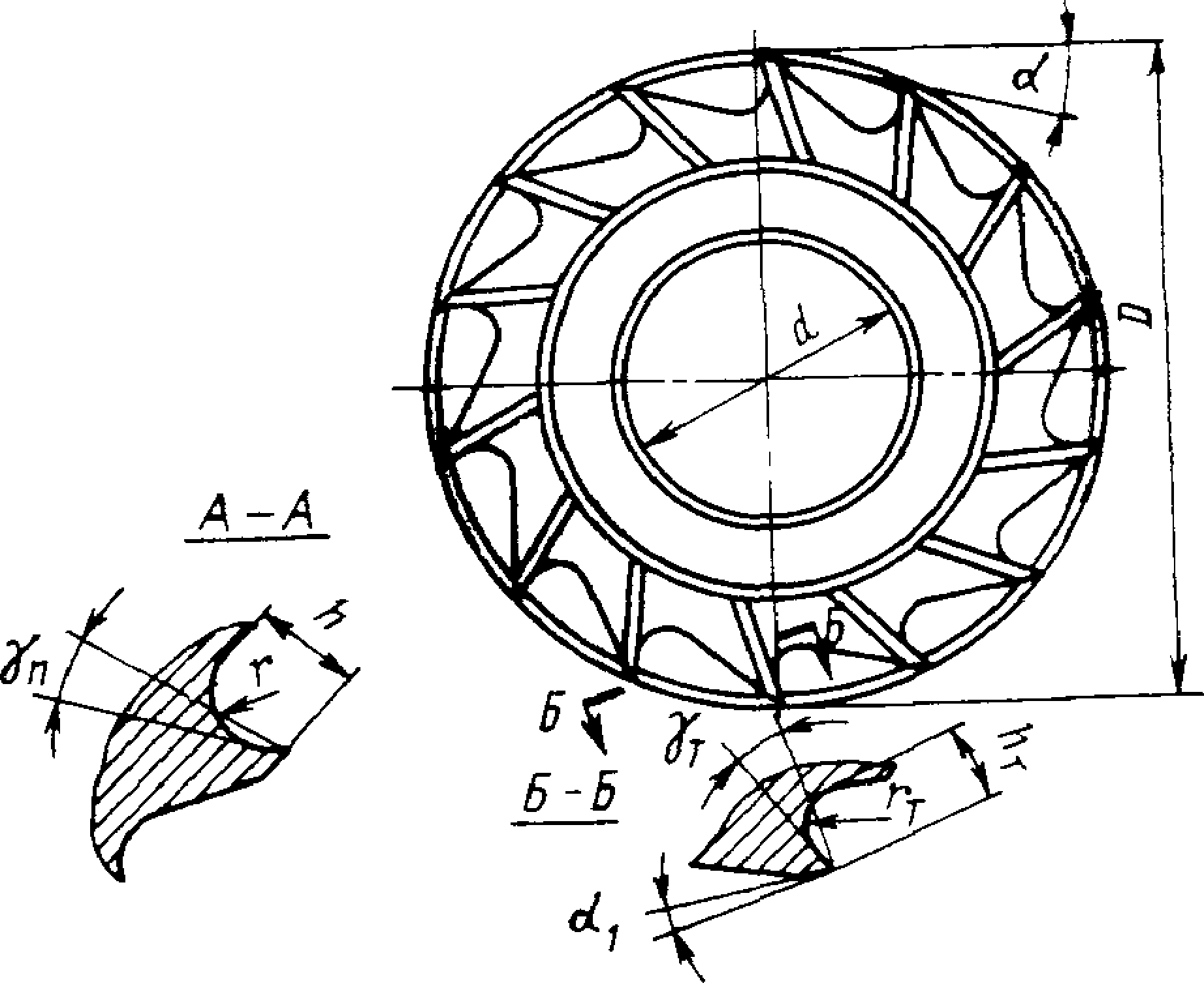

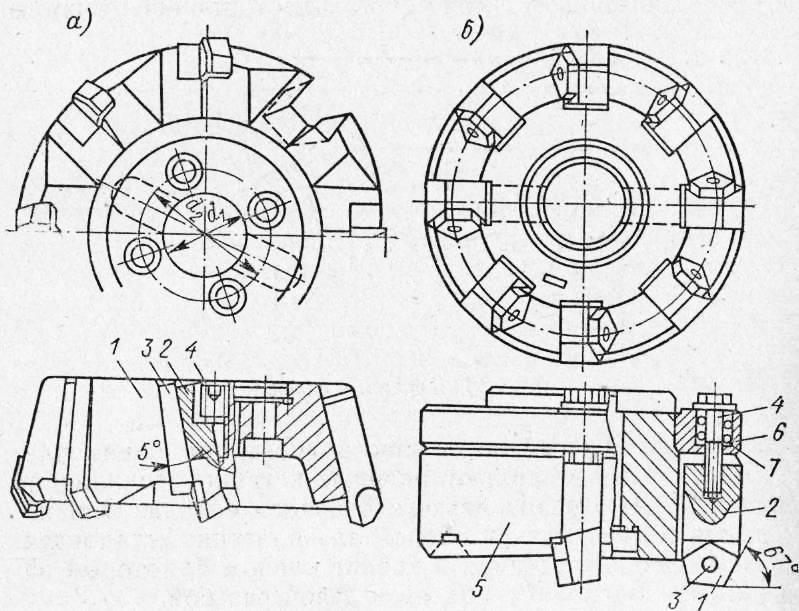

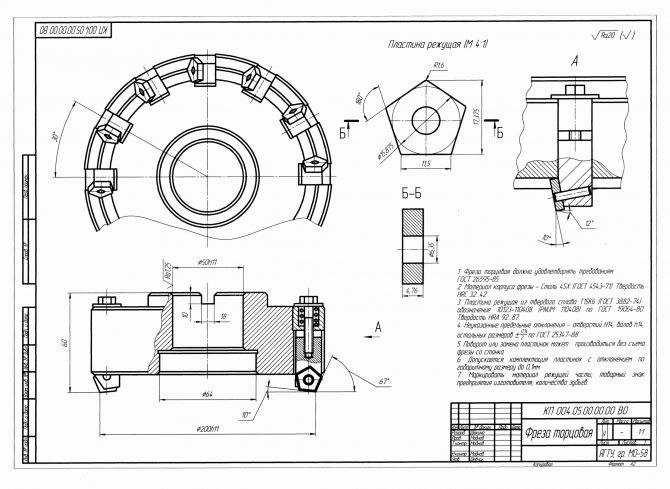

Торцовые фрезы

для обработки плоскостей

для обработки плоскостей

Сами торцевые кромки являются дополнительными, а основная работа осуществляется боковыми заостренными кромками, которые находятся снаружи этой детали. Даже имея небольшую величину припуска, такой инструмент обеспечивает довольно ровную работу. Это происходит из-за того, что угол соприкосновения у торцевых фрез с обрабатываемой деталью зависит не от показателя припуска, а от диаметра режущего инструмента и ширины процесса фрезерования.

По сравнению с цилиндрическим типом, торцовая фреза является более жесткой и массивной. Это обеспечивает удобство размещения и надежность закрепления режущих элементов и оснащение их твердыми сплавами. Торцовое фрезерование характеризуется гораздо большей производительностью. Именно поэтому на сегодняшний день работы по фрезерованию плоскостей осуществляются торцовыми видами инструмента.

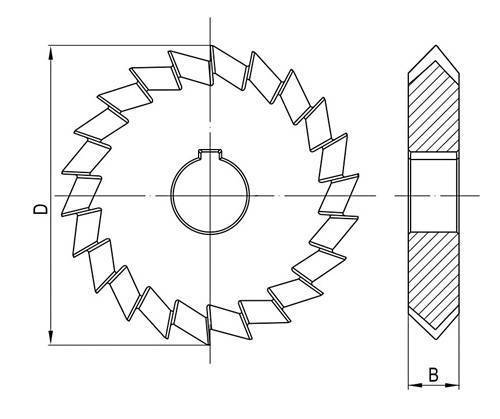

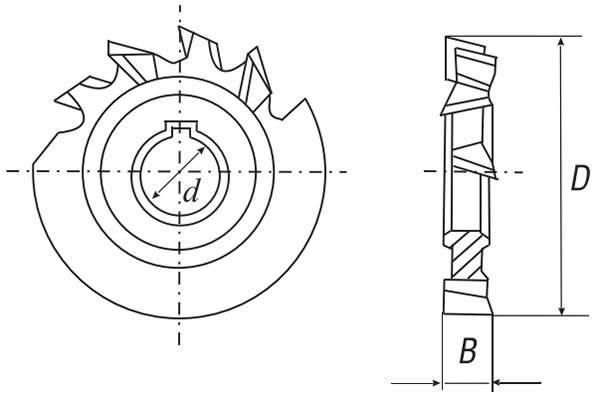

Дисковые фрезы

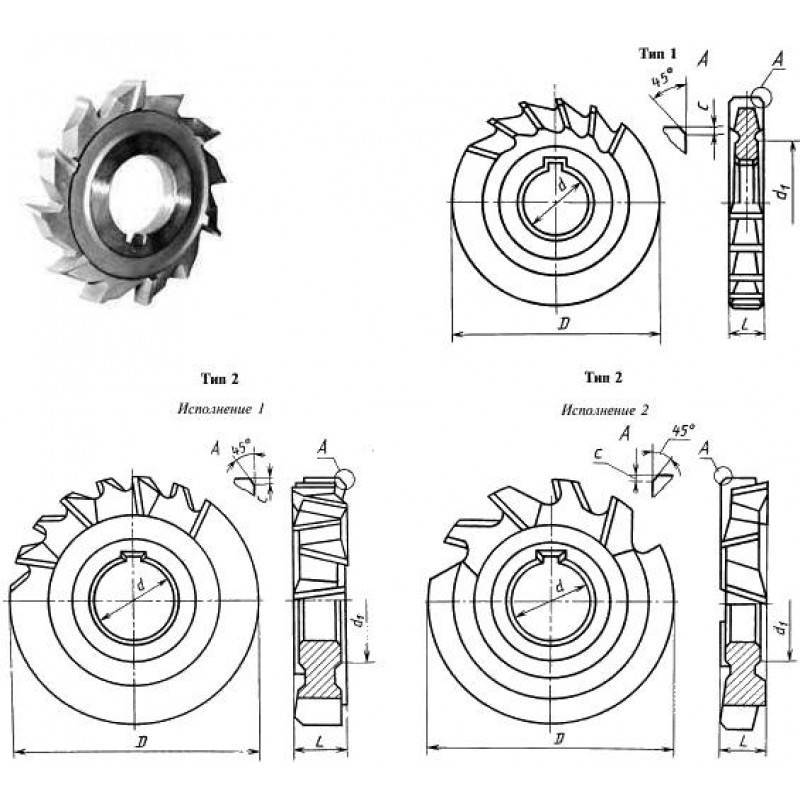

Этот вид представляет собой необходимое и современное оборудование, которое используется при фрезеровании канавок и пазов. Дисковый инструмент бывает трех видов:

- пазовый;

- двусторонний;

- трехсторонний.

У пазовых дисковых фрез зубья располагаются только на цилиндрической поверхности и используют их для обработки неглубоких пазов. Двусторонние дисковые фрезы, кроме зубьев, расположенных на торце, имеют зубья, находящиеся на поверхности. Особенностью трехсторонних дисковых инструментов является то, что зубья находятся не только на обоих торцах, но и на поверхности.

Дисковые фрезы имеют высокую производительность, несмотря на то, что у них часто срезаны зубья.

Чтобы прорезать на деталях шлицы и узкие пазы, используют топкие дисковые фрезы, называемые пилами. У такого оборудования то с одного, то с другого торца начинают затачивать фаски. Обычно фаска срезает половину длины режущей кромки. Именно из-за этого каждый зуб срезает стружку такой ширины, которая будет меньше ширины прорезаемого паза. Благодаря этому стружка более свободно начинает размещаться во впадине зуба и улучшается ее отвод. Если ширина среза будет соответствовать ширине паза, то в этом случае торцы стружки будут соприкасаться с боковыми сторонами прорезаемого паза. Это будет затруднять свободу размещения стружки во впадине зуба, в результате чего дисковая фреза может сломаться.

Угловые и концевые фрезы

располагаются на двух конических поверхностях

располагаются на двух конических поверхностях

Концевые фрезы используются для обработки глубоких пазов в корпусных деталях уступов, контурных выемок, а в шпинделе станка крепятся цилиндрическим или коническим хвостовиком. У такого оборудования основную работу, связанную с резанием, осуществляют главные режущие кромки, которые располагаются на цилиндрической поверхности. А вот вспомогательные режущие кромки производят зачистку дна канавки. У таких фрез зубья обычно винтовые или наклонные.

Шпоночные фрезы

Они являются разновидностью концевых фрез и представляют собой шпоночный двузубый инструмент. Такой шпоночный инструмент наподобие сверла способен углубляться в материал заготовки во время осевой подачи и сверлить отверстие, а затем дальше продвигаться вдоль канавки. Во время осевой подачи основная работа резания осуществляется торцовыми кромками. Одна из них обязательно должна доходить до оси фрезы для обеспечения сверления отверстия.

Сборка и клепка стальных конструкций

Фрезерование торцов и элементов стальных конструкции производится для передачи сжимающих усилий через смятие торца, для достижения повышенной точности проектных размеров элемента и для ускорения монтажа конструкций.

Для производства фрезерных работ на заводах металлоконструкций используются машины трех типов:

станки с планшайбой диаметром от 700 до 1570 мм, в которой по окружности устанавливаются один или два ряда вставных резцов. У таких станков каретка с планшайбой перемещается только в одном направлении по горизонтальным направляющим станка;

торцефрезерные машины Раменского механического завода моделей ТФС-2 и ТФС 3 имеют фрезерные головки диаметром 200 мм, перемещающиеся как в горизонтальном, так и в вертикальном направлениях;

торцефрезерная машина Горьковского завода фрезерных станков, (модель 6991) с максимальным диаметром фрезерной головки 250 мм фрезерует оба торца элемента одновременно. Фрезерная головка может перемещаться в горизонтальном и вертикальном направлениях. Резцы для фрезерных головок из сплава T5K10 пригодны для фрезерования деталей как из углеродистой, так и из низколегированной стали после резки на ножницах и кислородом.

Фрезерование торцов колони и стоек или опорных плит для передачи сжимающих усилий через смятие торца выполняется после окончания сварки или клепки элементов. Сварные швы, выполненные после фрезерования элемента и расположенные в пределах 100—200 мм от фрезерованного торца, могут деформировать плоскость фрезерованной поверхности. Точная и быстрая установка элементов для фрезерования торцов с соблюдением заданного угла (обычно 90°) между плоскостью фрез и осью элемента обеспечивается установкой двух боковых упоров 2 (рис. 113). Для устранения влияния грибовидности полок, винтообразности элемента и других отклонений от заданной геометрической формы выступы упоров 2 располагают на уровне стенки элемента.

Рис.113.Схема расположения упоров для установки фрезеруемых элементов: 1—задний упор; 2—боковой упор; 3—фрезерная головка; 4—планка; 5—прижим винтовой; 6—точеный болт; 7—пробка; 8—стульчик.

Для предотвращения сдвига при фрезеровании элементы прижимают к боковым упорам 2 двумя винтовыми прижимами 5 на уровне стенки элемента, уложенного на стульчики 8. Упоры 2 и прижимы 5 должны быть установлены на одинаковых расстояниях от торцов элемента во избежание влияния серповидности на точность фрезерования торцов.

После установки элемента первый торец фрезеруют до отсутствия черноты без выдерживания глубины фрезерования. Перед фрезерованием второго торца для достижения заданной длины устанавливают задний упор 1 на пробках 7 и точеных болтах 6. После этого элемент поворачивают на 180°, упирают фрезерованным торцом в задний упор 1 и закрепляют винтовыми прижимами 5 к упорам 2. Второй торец фрезеруют до тех пор, пока резцы фрезерной головки 3 не затронут строганый торец контрольной планки 4. Расстояние между строганым торцом планки 4 и строганой кромкой заднего упора 1 равно проектной длине элемента.

При одновременном фрезеровании обоих торцов проектная длина элемента между фрезерованными торцами определяется установкой двух контрольных планок на заданном расстоянии друг от друга Описанная система упоров обеспечивает получение расстояния между фрезерованными торцами с точностью ±1 мм независимо of длины элемента.

Проверку точности фрезерования торцов следует производить оптическими методами измерения или контрольными плитами.

- Назад

- Вперёд

Особенности эксплуатации

Срок эксплуатации инструмента во многом зависит и от качества охлаждения. Для работы с деталями из конструкционных и легированных сталей рекомендуется применение эмульсолам типа ЭТ 1, с концентрацией от 5 до 10%.Для более прочных материалов, жаропрочных и нержавеющих сталей, рекомендованы масляные смазывающе-охлаждающие жидкости или эмульсол ЭТ 2 с концентрацией от 10 до 15%.

Все параметры обработки, такие как скорость, ширина и глубина должны соответствовать материалу инструмента, его твердости и диаметру. Для этого необходимо воспользоваться технической литературой и рекомендациями производителя. Так, для обработки деталей из сталей твердостью HRC 47 скорость реза должна быть в пределах 25 – 35 м/мин. для инструмента диаметром от 3 до 6 мм. При использовании того же инструмента для обработки жаропрочных сталей скорость необходимо уменьшить до 10 – 15 м/мин.

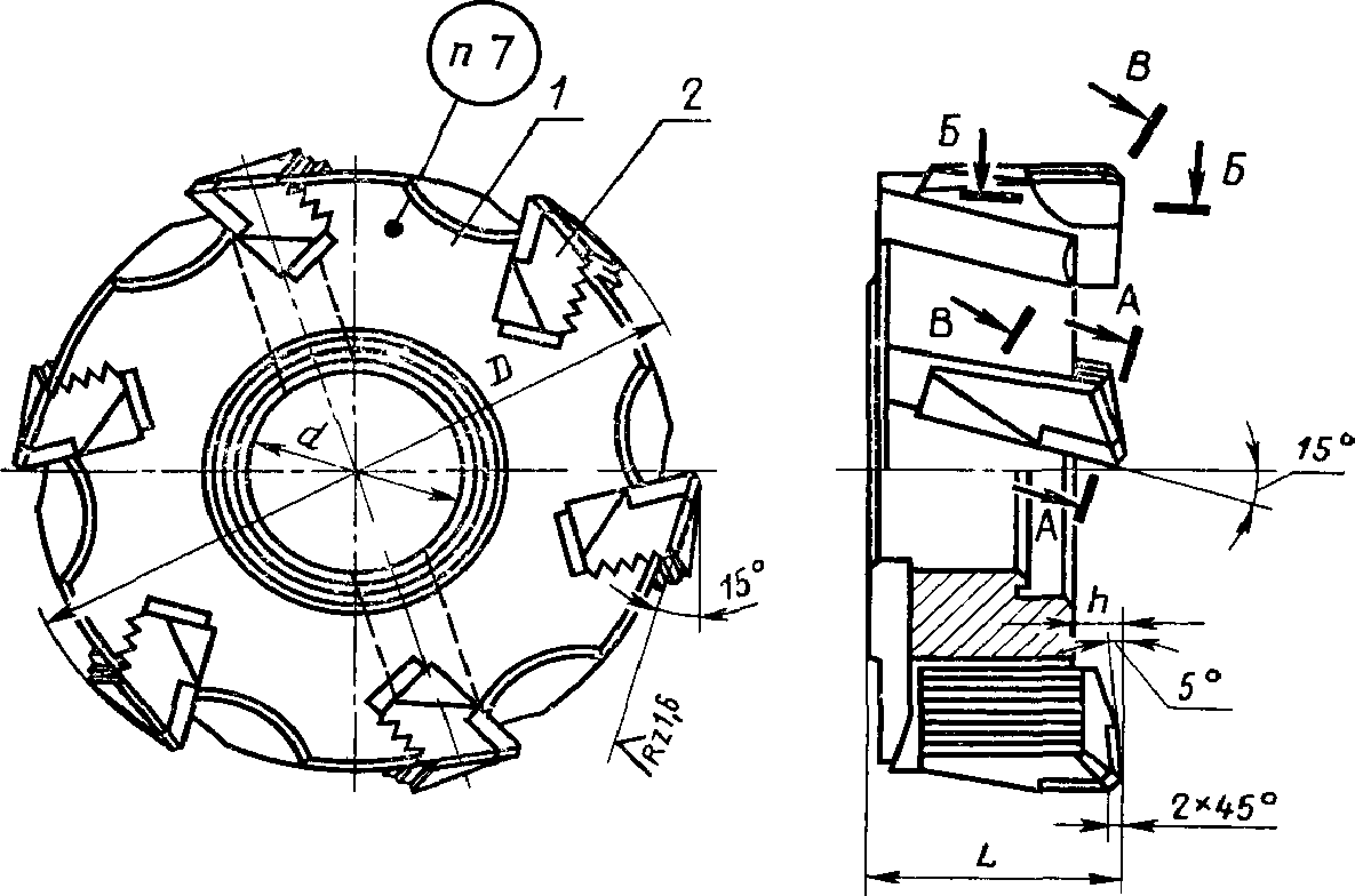

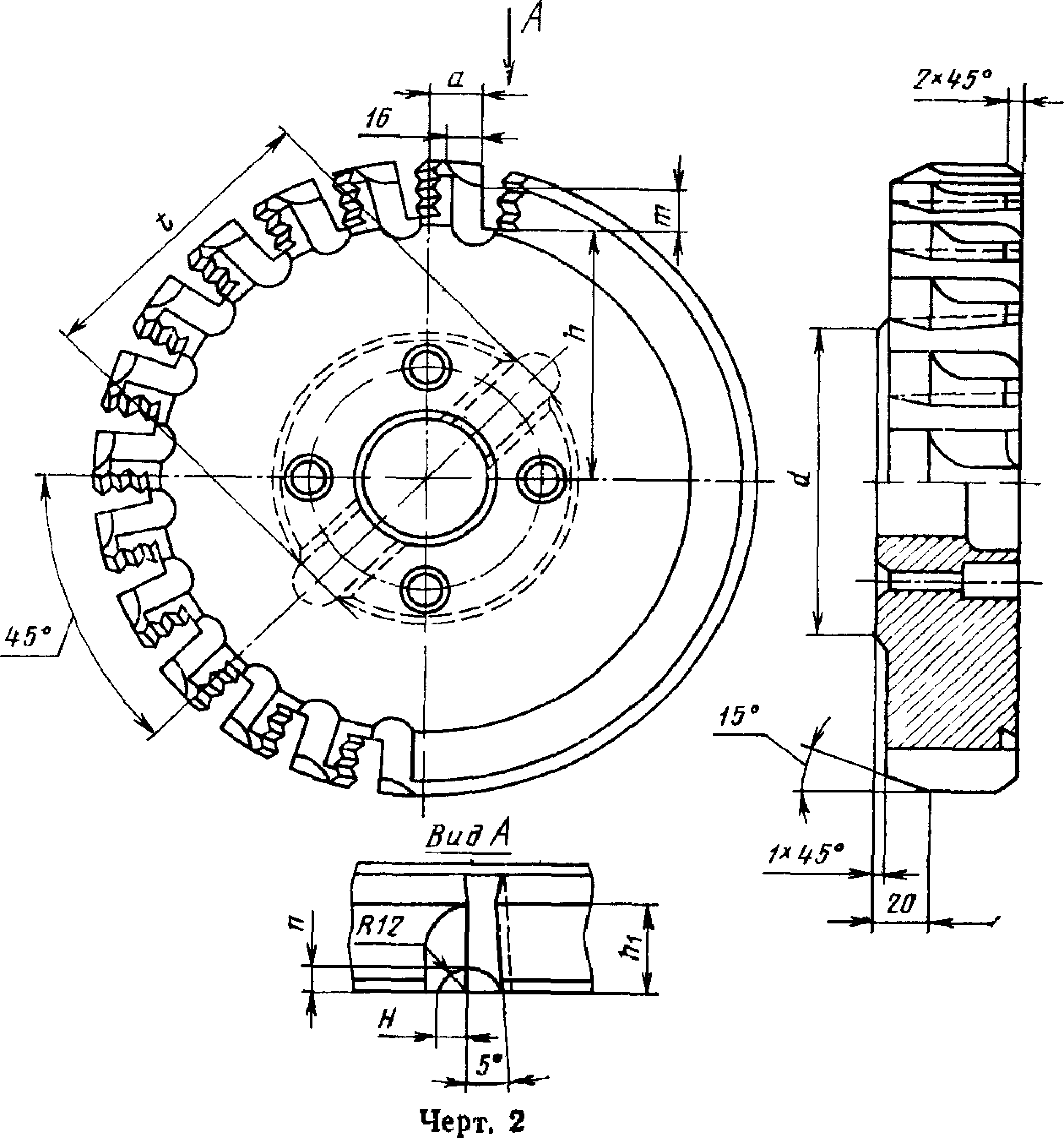

2 Разновидности инструмента для ТФ – классификация фрез

Огромный объем фрезеровальных работ в настоящее время производится описываемыми нами фрезами. Данный факт обуславливает большое количество разновидностей торцевого многолезвийного инструмента. Прежде всего, его подразделяют на разные типы в зависимости от того, из какого материала выполняется режущая часть фрезы. Чаще всего для этих целей используются быстрорежущие и углеродистые стали, сплавы с высоким показателем твердости и минералокерамические сплавы.

Намного реже применяются торцевые алмазные фрезы. С их помощью обычно обрабатывают не металлы, а всевозможные высокотвердые материалы, используемые в современном строительстве. Торцевые алмазные фрезы незаменимы для шлифовки и грубой обдирки гранитных, кирпичных, мраморных и бетонных поверхностей. Стоимость такого инструмента достаточно высока. Поэтому торцевые алмазные фрезы применяются в тех случаях, когда многолезвийные фрезы из сталей и сплавов использовать неэффективно.

Торцевые алмазные фрезы

Торцевые алмазные фрезы

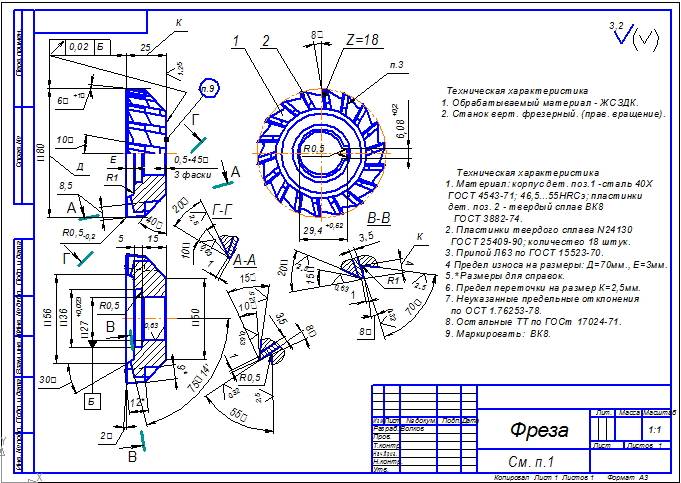

По конструкции интересующий нас инструмент может быть сборным либо цельным. В первом случае на нем монтируются вставные твердосплавные пластины или зубья. Во втором зубья фрезы неотделимы от ее корпуса. Разницу между сборными и цельными инструментами демонстрирует чертеж.

Фрезы для ТФ различаются формой вершин своих зубьев. Вершины бывают:

- скругленными;

- прямолинейными.

Более высокими эксплуатационными показателями обладают зубья со скругленными вершинами. На них мало влияют силы биения основных кромок для резания. Также они характеризуются большей износостойкостью по сравнению с зубьями, имеющими прямолинейные вершины. Инструмент со скругленными вершинами рекомендован для получистового и чернового фрезерования.

Торцевая фреза для чернового фрезерования

Торцевая фреза для чернового фрезерования

Конструкция и принцип работы

Фреза дисковая твердосплавная по металлу — оснастка для работы на фрезерном и токарном станки. Разновидности:

- Отрезные. Наружный диаметр — от 20 до 315 мм. Зубья вырезаются из основной части насадки. Отверстие может быть обычным или со шпоночным пазом. Ступицы нет. Не имеет перепадов по толщине. При работе с отрезными фрезами в зону резов должна подаваться охлаждающая жидкость, чтобы они не перегревались.

- Прорезные. Предназначены для обработки канавок, шпоночных пазов с высокой точностью. Это возможно благодаря особой форме зубьев, заточки с трех сторон. Режущая кромка, расположенная по бокам, образует прямой угол. Над телом насадки выступает ступица на высоту 0,2–0,6 мм.

Дисковые фрезы состоят из трех частей:

- основного диска (тела);

- зубьев;

- ступицы, внутри которой расположено посадочное отверстие.

Фреза может быть цельной, сварной или сборной. Сварные могут изготавливаться из двух видов металлов, цельный — из одного. Сборные могут состоять из трех частей — хвостовика, тела оснастки, рабочей части.

Принцип работы можно описать несколькими этапами обработки деталей:

- Насадка закрепляется в патроне станка.

- Заготовка устанавливается в тиски.

- Проводится предварительная настройка оборудования. Проверяется точность выставления заготовки относительно самой фрезы.

- Включается оборудование. После запуска острые зубья насадки прорезают отверстие в металле.

Мастер контролирует рабочий процесс до выключения станка. Она задает глубину, размеры будущих отверстий, длительность обработки.

Дисковые фрезы по металлу предназначены для выполнения:

- фрезеровки шлицевых, шпоночных пазов;

- прорезания углублений разного размера;

- выборки пазов разной глубины;

- обрезки прибылей, литейных припусков;

- разрезания проката на отдельные заготовки нужного размера.

Дисковая фреза (Фото: Instagram / makitaland)

Дисковая фреза (Фото: Instagram / makitaland)

Кромочные фрезы делятся на семь подвидов:

- калевочные — мебельными фрезами, они используются для закругления углов изделий – специальная форма режущего инструмента позволяет создавать профиль в четверть круга, от 3,2 до 16 мм в диаметре. При помощи этого режущего инструмента можно придавать мебели красивые очертания;

- конусные — предназначены для стачивания кромки под углом 45 градусов, также широко используется в мебельном производств;

- четвертные — имеет большое сходство с калевочной, но отличается от нее тем, что создает кромку над и под окружностью. Данный тип используется преимущественно при изготовлении оконных рам;

- дисковые — используются для вырезки пазов по краям деталей;

- галтельные — позволяют вырезать внутренний четвертной паз и используется для создания декоративных кромок;

- профильные ,

- фальцевые — имеют строение, аналогичное дисковым, и отличаются от последних шириной – здесь она значительно больше. Данный тип нашел применение при создании пазов для стекла в оконных рамах.

Классификация фрез по металлу

Этот инструмент различают:

- по месту нахождения режущих частей;

- по направлению (винтовые, наклонные и т. д.);

- по креплению режущих элементов;

- по их заточке;

- по конструкции инструмента (сборный, монолитный, составной);

- по их материалу.

Цилиндрические фрезы

Такой тип используется для горизонтально-фрезерных станков, предназначенных для обработки плоскостей. Цилиндрические фрезы могут быть:

- с винтовыми зубьями;

- с прямыми зубьями.

Инструмент с винтовыми зубьями работает довольно плавно и его широко используют на предприятиях. Фрезы, имеющих прямые зубья, применяют только для обработки узких плоскостей, где достоинство инструмента с винтовыми зубьями не оказывает на процесс резания большого влияния. Изготавливается такой вид из быстрорежущей стали и оборудован в основном винтовыми, твердосплавными или плоскими пластинками.

Торцовые фрезы

для обработки плоскостей

для обработки плоскостей

Сами торцевые кромки являются дополнительными, а основная работа осуществляется боковыми заостренными кромками, которые находятся снаружи этой детали. Даже имея небольшую величину припуска, такой инструмент обеспечивает довольно ровную работу. Это происходит из-за того, что угол соприкосновения у торцевых фрез с обрабатываемой деталью зависит не от показателя припуска, а от диаметра режущего инструмента и ширины процесса фрезерования.

По сравнению с цилиндрическим типом, торцовая фреза является более жесткой и массивной. Это обеспечивает удобство размещения и надежность закрепления режущих элементов и оснащение их твердыми сплавами. Торцовое фрезерование характеризуется гораздо большей производительностью. Именно поэтому на сегодняшний день работы по фрезерованию плоскостей осуществляются торцовыми видами инструмента.

Дисковые фрезы

Этот вид представляет собой необходимое и современное оборудование, которое используется при фрезеровании канавок и пазов. Дисковый инструмент бывает трех видов:

- пазовый;

- двусторонний;

- трехсторонний.

У пазовых дисковых фрез зубья располагаются только на цилиндрической поверхности и используют их для обработки неглубоких пазов. Двусторонние дисковые фрезы, кроме зубьев, расположенных на торце, имеют зубья, находящиеся на поверхности. Особенностью трехсторонних дисковых инструментов является то, что зубья находятся не только на обоих торцах, но и на поверхности.

Дисковые фрезы имеют высокую производительность, несмотря на то, что у них часто срезаны зубья.

Чтобы прорезать на деталях шлицы и узкие пазы, используют топкие дисковые фрезы, называемые пилами. У такого оборудования то с одного, то с другого торца начинают затачивать фаски. Обычно фаска срезает половину длины режущей кромки. Именно из-за этого каждый зуб срезает стружку такой ширины, которая будет меньше ширины прорезаемого паза. Благодаря этому стружка более свободно начинает размещаться во впадине зуба и улучшается ее отвод. Если ширина среза будет соответствовать ширине паза, то в этом случае торцы стружки будут соприкасаться с боковыми сторонами прорезаемого паза. Это будет затруднять свободу размещения стружки во впадине зуба, в результате чего дисковая фреза может сломаться.

Угловые и концевые фрезы

располагаются на двух конических поверхностях

располагаются на двух конических поверхностях

Концевые фрезы используются для обработки глубоких пазов в корпусных деталях уступов, контурных выемок, а в шпинделе станка крепятся цилиндрическим или коническим хвостовиком. У такого оборудования основную работу, связанную с резанием, осуществляют главные режущие кромки, которые располагаются на цилиндрической поверхности. А вот вспомогательные режущие кромки производят зачистку дна канавки. У таких фрез зубья обычно винтовые или наклонные.

Шпоночные фрезы

Они являются разновидностью концевых фрез и представляют собой шпоночный двузубый инструмент. Такой шпоночный инструмент наподобие сверла способен углубляться в материал заготовки во время осевой подачи и сверлить отверстие, а затем дальше продвигаться вдоль канавки. Во время осевой подачи основная работа резания осуществляется торцовыми кромками. Одна из них обязательно должна доходить до оси фрезы для обеспечения сверления отверстия.

Как выбрать пальчиковую фрезу по металлу

Собираясь заказать одну или несколько фрез, важно обратить внимание на характеристики станка, на котором она будет установлена. Кроме того, мы советуем ориентироваться на задачи, которые будет выполнять фреза пальчиковая по металлу. Среди параметров, которые специалисты нашей компании учитывают при выборе фрез, наибольшее значение имеют:

Среди параметров, которые специалисты нашей компании учитывают при выборе фрез, наибольшее значение имеют:

Среди параметров, которые специалисты нашей компании учитывают при выборе фрез, наибольшее значение имеют:

- форма фрезы;

- габариты обрабатываемой поверхности;

- твердость металла, подлежащего фрезерованию;

- диаметр и длина рабочей части;

- общая длина фрезы;

- диаметр хвостовика (должен совпадать с характеристиками станка).

Помимо этого, стоит обратить внимание на количество рабочих кромок. Для легких металлов вполне достаточно трех-четырех перьев, а для сплавов повышенной твердости их число должно быть пять или более. Как правило, инструмент для работы с металлом изготавливают из особых материалов

В каталогах фреза пальчиковая по металлу может быть представлена в нескольких модификациях: из быстрорежущей стали, твердосплавные, с напылением. Общее правило при подборе инструмента таково: прочность ее зубьев должна соответствовать характеристикам обрабатываемого металла. Для того, чтобы подготовить мастерскую к решению любых задач, наши специалисты предпочитают приобретать фрезы нескольких разновидностей

Как правило, инструмент для работы с металлом изготавливают из особых материалов. В каталогах фреза пальчиковая по металлу может быть представлена в нескольких модификациях: из быстрорежущей стали, твердосплавные, с напылением. Общее правило при подборе инструмента таково: прочность ее зубьев должна соответствовать характеристикам обрабатываемого металла. Для того, чтобы подготовить мастерскую к решению любых задач, наши специалисты предпочитают приобретать фрезы нескольких разновидностей.

Изготовление фрезы своими руками

Фрезы по металлу должны быть тверже обрабатываемого материала. Для самостоятельного изготовления используют:

- сверла;

- дисковые пилы;

- ножовочное полотно.

Переточив сверло, можно получить цилиндрическую, торцовую и шпоночную фрезу для фрезера.

У отрезных дисковых пил корпус сделан из инструментальной стали Ст У8, и аналогичных. Из них можно выкроить элементы с зубом, собрать на оправку и получить фрезу для продольных пазов.

Фигурную торцовую следует делать из дисковой пилы или ножовочного полотна. Оправка вытачивается из круглого прута. В ней с торца и сбоку сверлятся отверстия, для направления и ограничения нарезки паза абразивным кругом. Симметричное лезвие вырезается из ножовочного полотна, вставляется в оправку, сверху затягивается гайкой. Получается двухперьевая фигурная фреза.