Использование фасонных резцов

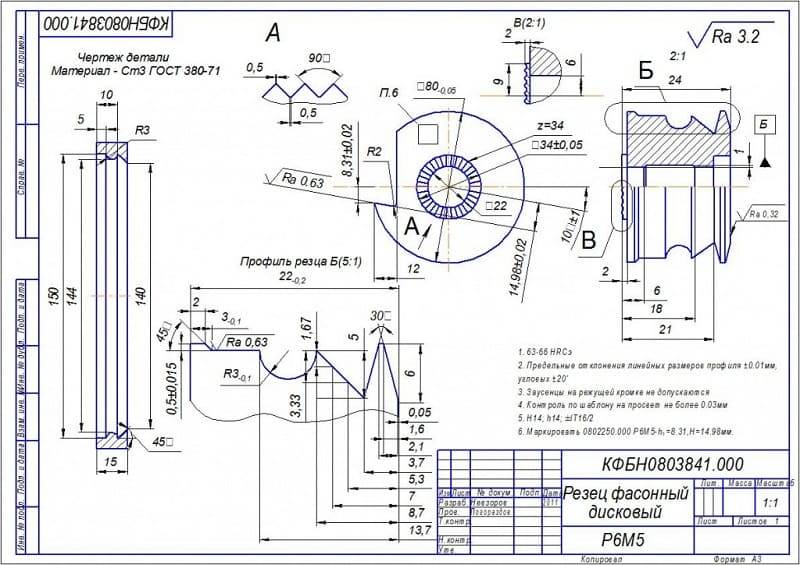

Детали небольшой длины целесообразно изготавливать при помощи резцов рабочей кромкой, в точности совпадающий с заданным контуром. Обязательное условие точного выполнения технических параметров резания – передняя поверхность режущего инструмента должна располагаться на уровне линии центров токарного станка

Для затачивания резцов для фасонной обработки ведется используется передняя поверхность, что важно учитывать, если возникнет необходимость их неоднократной установки. Следует проверить, чтобы резец был установлен перпендикулярно по отношению к линии центров станка – это условие существенно влияет на качество и чистоту реза

Проверяется перпендикулярность при помощи угольника, одно ребро которого располагается по направлению оси детали, другое – вдоль одной из боковых сторон резца. Тело резца в сечении может быть круглым и прямоугольным – это облегчает обработку поверхностей со сложным рельефом.

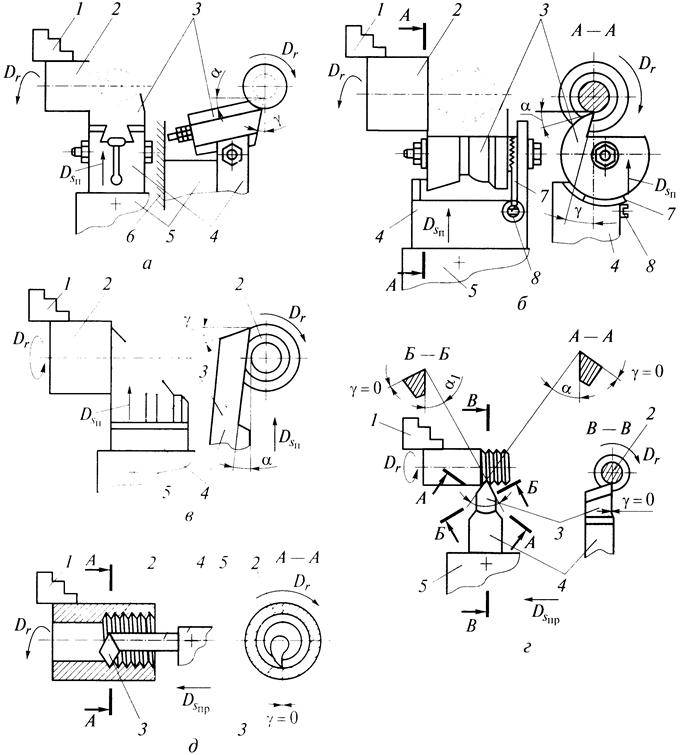

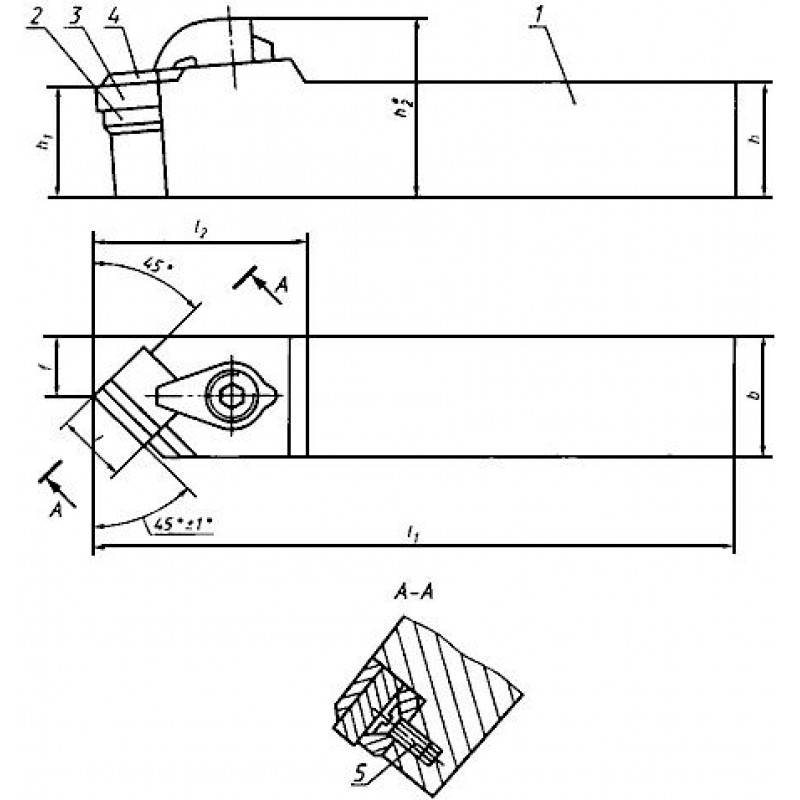

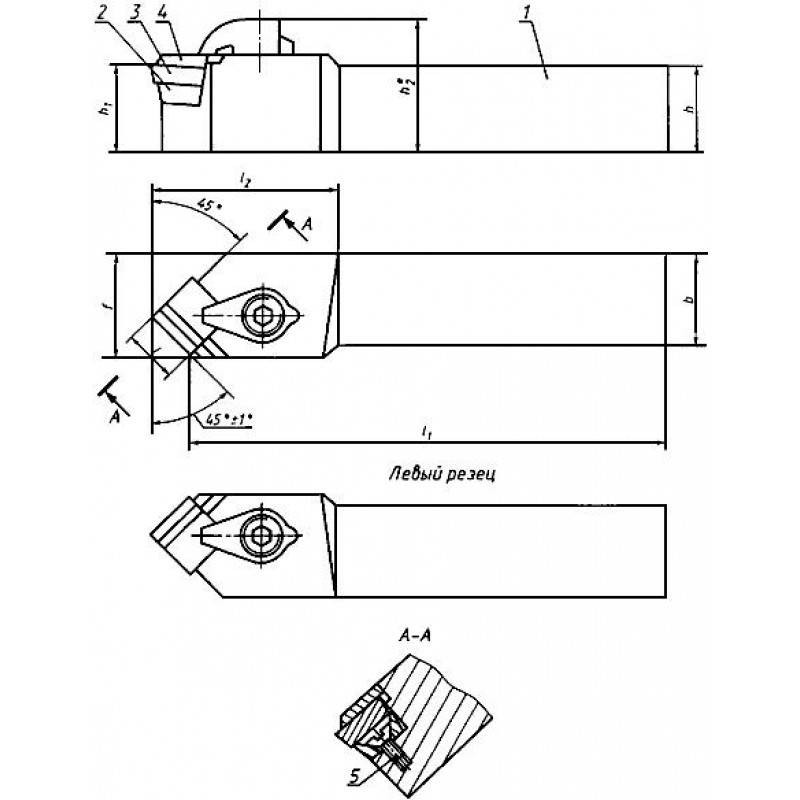

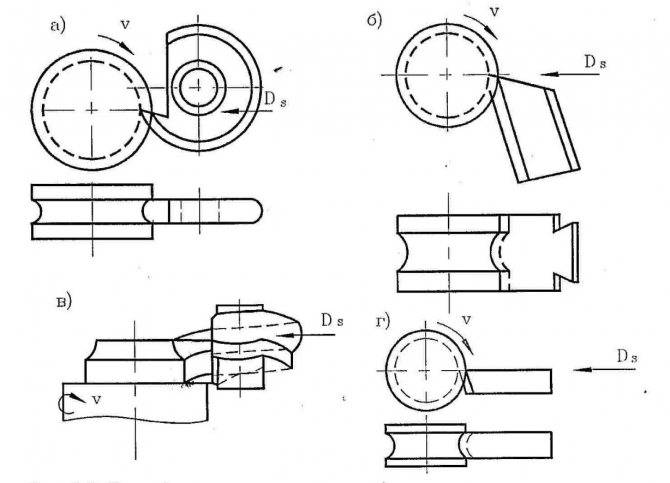

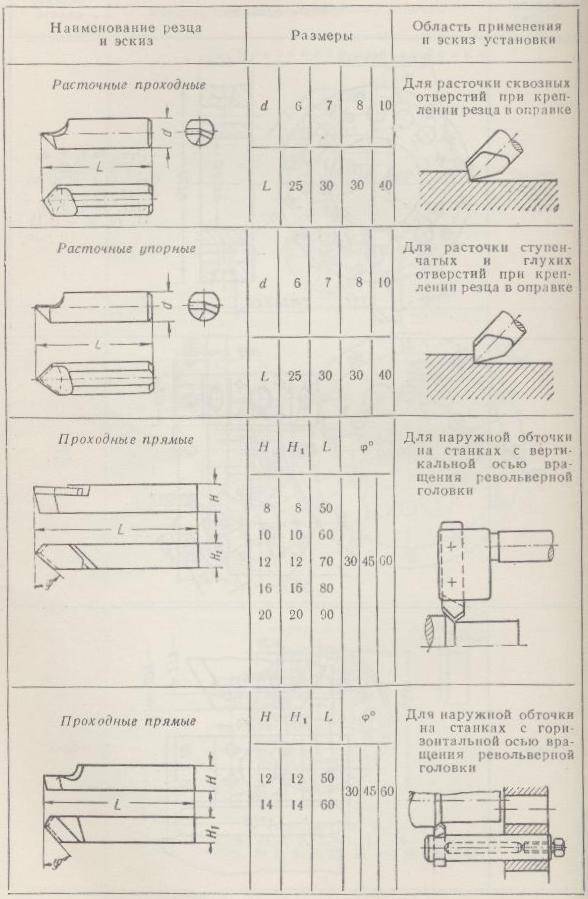

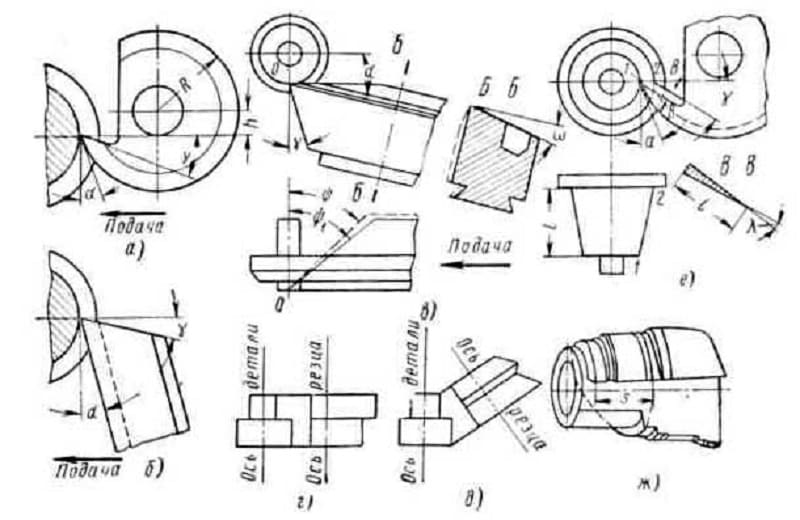

Местом установки призматических радиальных фасонных резцов являются горизонтальная револьверная головка либо поперечный суппорт. Линия режущей кромки фасонного резца должна быть на уровне центра закрепленной в шпинделе или в центрах детали. Размеры задних углов α можно выставить, регулируя положение резца в державке, что достаточно удобно на этапе подготовительных работ.

На металлообрабатывающих производствах предпочтение отдается, как правило, резцам с винтовыми образующими режущих кромок по сравнению с резцами, в которых режущие кромки выполнены в виде кольцевых образующих. Это объясняется тем, что поверхность, обработанная резцами с винтовой образующей, менее шероховатая, в то же время процесс резания происходит гораздо быстрее.

Высокая производительность резцов с винтовой образующей режущей кромки в полной мере используется при их установке в револьверной головке. Для улучшения качества резания используется равномерная подача не более 0,05 мм/об при ширине резца 10…20 мм. Более широкие фасонные резцы (шириной больше 20 мм) рассчитаны на подачу до 0,03 мм/об.

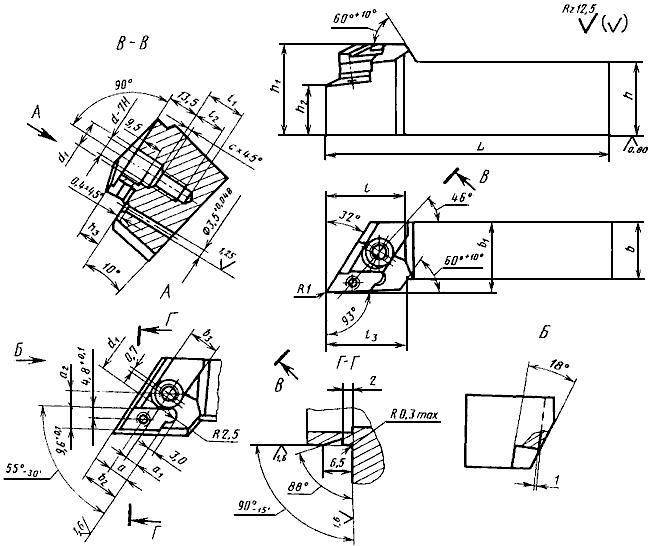

Геометрические параметры и размеры инструмента

Конструкция любого канавочного резца характеризуется его геометрическими параметрами.

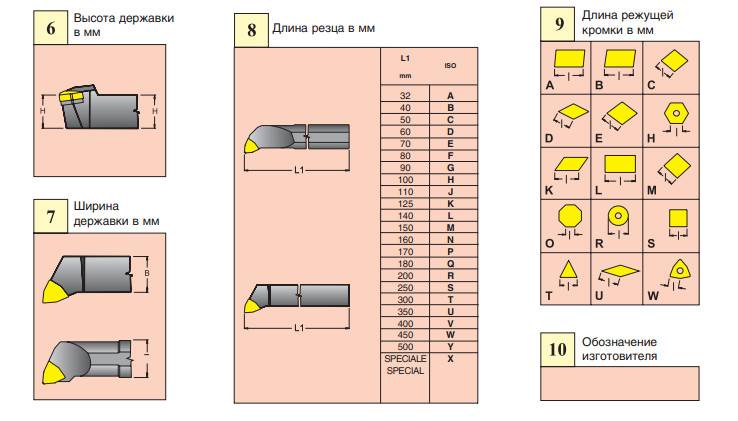

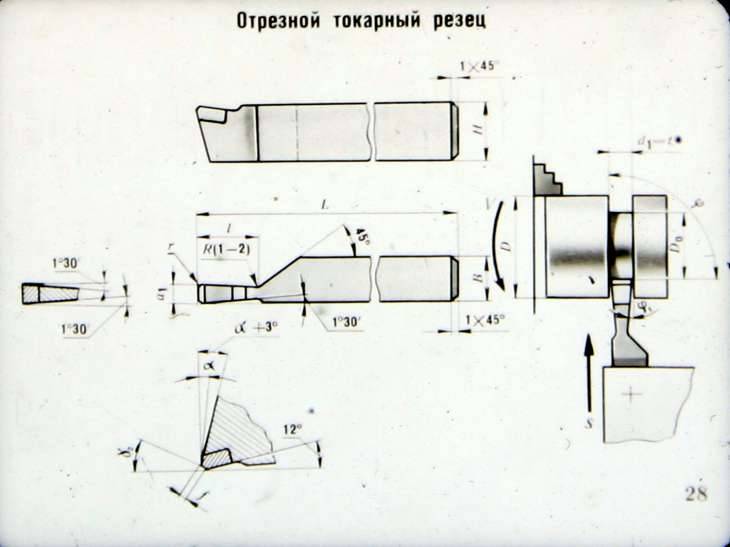

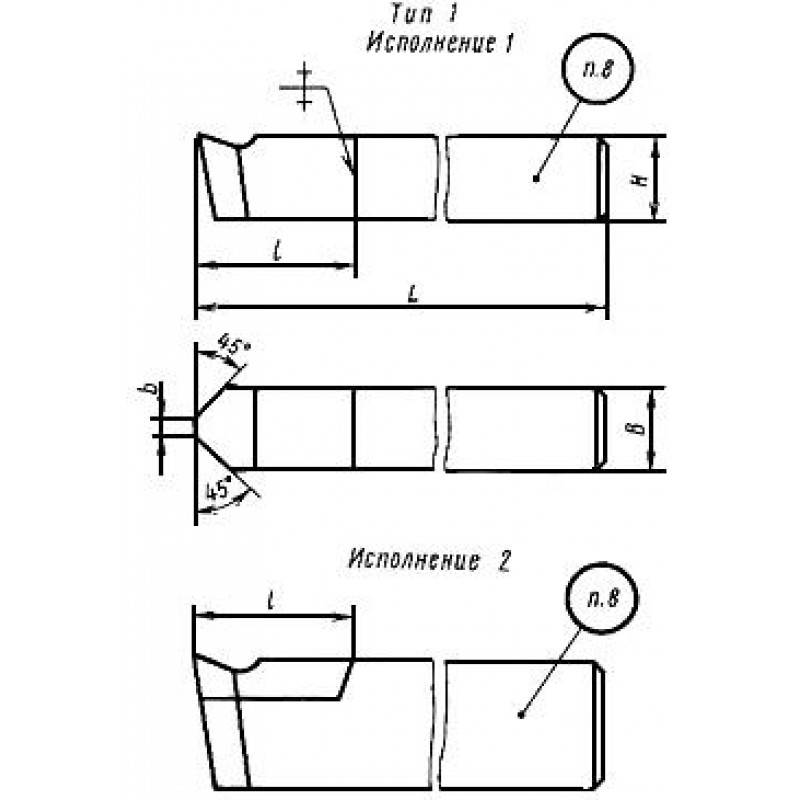

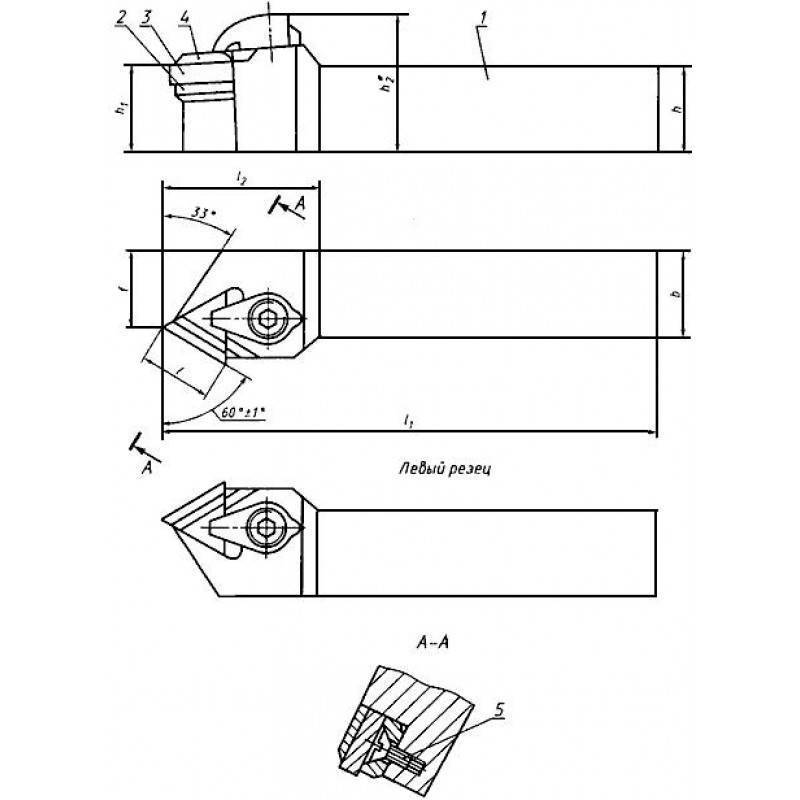

- Геометрия корпуса или державки: L – длина тела, B и H – размеры сторон поперечного сечения.

- Форма рабочей режущей пластины: l – длина рабочей части резца, b – высота тела пластины, S – толщина.

- Расположение режущего элемента в корпусе. Гнездо под пластину может занимать всю ширину корпуса или один из углов. В последнем случае ширина гнезда обозначается литерой n. Пластина может быть посажена в гнездо под некоторым углом к корпусу.

Клинок для резания заготовки также имеет свои параметры, выраженные в углах.

- «Гамма» отображает угол передней заточки – это главный элемент режущей кромки.

- «Альфа» – задний главный угол заточки.

- «Альфа» с индексом 1 – задний угол вспомогательного назначения.

- «Лямбда» – угол, под которым режущая кромка имеет наклон.

- «Фи» – угол главного назначения, расположенный в плане.

- «Фи» с индексом 1 – угол вспомогательного назначения, расположенный в плане.

Государственные стандарты

Актуальными на сегодня остаются принятые в СССР технические регламенты на металлорежущий инструмент. Для канавочных резцов с твердосплавными напаянными пластинами параметры и геометрию определяет ГОСТ 2209-82 или его более поздняя версия ГОСТ 2209-90. В них представлена исчерпывающая информация о геометрии, износостойкости и методиках проверки качества материала.

Резцы токарные отрезные должны соответствовать ГОСТ 18874-73.

В нем описаны конструкционные особенности, размеры и геометрия инструментов из быстрорежущей стали, их маркировка. Регламенту почти полвека, а его активно эксплуатируют, что говорит об активном использовании морально устаревшего и изношенного станочного парка на большинстве производств. Последние изменения вносились в ГОСТ 18874-73 в 1985 году, за это время кардинально изменились технологии и материалы для резцов. Инструменты для наружных канавок соответствуют ГОСТ 18885-73, ситуация аналогична вышеописанной, современные канавочные резцы могут кардинально отличаться от стандарта, обеспечивая лучшее качество и быстроту реза.

В целом, стандарты с полувековой историей не могут быть эффективными. За это время технологии серьезно изменились, но обновление парка станков крайне затратное дело, поэтому резцы по старым ГОСТам еще долго будут востребованы и нужны. Современное же производство с высокотехнологичным оборудованием опирается на другие критерии подбора инструментов для токарной обработки металла.

Особенности выбора

Выбор фасонных резцов определяется тремя основными критериями:

- Передний угол определяют на основе целевых материалов. В большинстве случаев он составляет 0-25°. Причем величина угла должна быть напрямую связана с твердостью.

- Задний угол зависит от типа и конфигурации резца. Его величина имеет обратную зависимость от прочности режущей кромки. Следовательно, фасонные инструменты с большим задним углом не подходят для обработки толстых заготовок. Для круглых моделей в целях безопасности его величину не делают более 10-15°. Для прочих видов фасонных резцов он составляет до 30°.

- Материалы обычно выбирают твердосплавные наибольшей плотности. Это обусловлено высокой температурой кромок при одновременном взаимодействии с несколькими точками ввиду значительного сопротивления.

Выбор режима резания

Режимы резания подбирают в зависимости от таких факторов:

- марки обрабатываемого материала;

- марки материала, из которого изготовлен режущий инструмент;

- длины заготовки и ее диаметра;

- способа установки инструмента на станке;

- конфигурации и глубины профиля.

Ориентировочные режимы резания фасонными резцами на металлорежущих станках в зависимости от диаметра заготовки и ширины резца указаны в таблице.

| Диаметр заготовки, мм | Ширина резца, мм | Скорость подачи, мм/об. |

| 20 | 8 | 0,03 ÷ 0,09 |

| 10 | 0,03 ÷ 0,07 | |

| 15 | 0,02 ÷ 0,05 | |

| 25 | 8 | 0,04 ÷ 0,09 |

| 10 | 0,03 ÷ 0,085 | |

| 15 | 0,035 ÷ 0,75 | |

| 20 | 0,03 ÷ 0,06 | |

| 40 | 8 | 0,04 ÷ 0,09 |

| 10 | 0,04 ÷ 0,085 | |

| 15 | 0,04 ÷ 0,08 | |

| 20 | 0,04 ÷ 0,08 | |

| 30 | 0,035 ÷ 0,07 | |

| 40 | 0,03 ÷ 0,06 | |

| 60 | 8 | 0,04 ÷ 0,09 |

| 10 | 0,04 ÷ 0,085 | |

| 15 | 0,04 ÷ 0,08 | |

| 20 | 0,04 ÷ 0,08 | |

| 30 | 0,035 ÷ 0,07 | |

| 40 | 0,03 ÷ 0,06 | |

| 50 | 0,025 ÷ 0,055 |

Лучшие наборы

DEXX 1834-H11_z01

- тип: стамеска;

- профиль: плоский, косой, изогнутый;

- материал рукоятки: дерево;

- материал лезвия: легированная сталь.

Один из самых доступных наборов. Присутствует 11 резцов типа стамеска, есть как полукруглые, так и косые лезвия. Подходит для большинства мелких столярных работ. Заводская заточка лишь обозначена, поэтому при покупке нужно будет привести инструмент в рабочее состояние.

STAYER 1831-H33

- тип: резец;

- профиль: V-образный, полукруглый, плоский, косой, изогнутый, квадратный;

- усиленная рукоятка;

- материал рукоятки: резина, пластик;

- материал лезвия: закаленная сталь.

Набор с внушительным комплектом резцов. Некоторые их них почти дублируют друг друга, поэтому в случае поломки проблем не возникнет. Резцы надеваются на рукоять. Есть два типа: для грубого придания формы заготовке и тонких работ. Цена весьма демократична, хотя упаковка с магнитными держателями подкачала – насадки то и дело вываливаются из неё.

ЗУБР 18373-H6

- тип: стамеска;

- профиль: V-образный, полукруглый, плоский, косой, изогнутый;

- ширина режущей части: 6 мм, 12 мм, 11 мм;

- материал рукоятки: дерево;

- материал лезвия: легированная сталь.

Набор из шести стамесок от Зубр неплохого качества. Классические деревянные рукоятки и легированная сталь рабочего тела. Заточка почти отсутствует, но даже для начинающего токаря — это не должно стать проблемой.

JET 19500119

- тип: резец;

- профиль: V-образный, полукруглый, косой;

- ширина режущей части: 30 мм, 25 мм, 11 мм;

- материал рукоятки: дерево;

- материал лезвия: легированная сталь.

Всего четыре предмета от известных инструментальщиков JET, зато каких! Рейер и мейсель большего размера, а также два резца поменьше для более тонкой работы. Качество отличное, хотя токарь-работяга скорее воспримет этот набор как сувенир – уж больно красив, в том числе и деревянная коробочка.

Энкор 10430

- тип: резец;

- профиль: V-образный, полукруглый, косой;

- в наборе: 8 предметов;

- материал рукоятки: дерево;

- материал лезвия: быстрорежущая сталь.

Эстетика этого набора несомненна, как и его режущие способности. Сталь быстрорез, требует первоначальной заточки, затем отлично держит остроту. Ассортимента резцов вполне хватит практически для всех видов токарных работ. Можно и части мебели изготавливать, и различные полезные предметы, и декоративные поделки.

Резцы для обработки дерева на токарном станке – это путёвка в жизнь для любого мастера. Правильно подобранный и заточенный набор стамесок, скребков и ножей способен творить чудеса в умелых руках.

Рейтинг ТОП-6 и обзор лучших моделей стационарных лобзиков: как выбрать оптимальный, преимущества и недостатки, их классификация, советы по правильному подбору пилки

Как выбрать лучший Фуговально-рейсмусовый станок: что это такое, конструкция, классификация, разновидности, обзор 7 популярных моделей, их плюсы и минусы

Как выбрать поворотное стусло с ножовкой: на что обратить внимание перед покупкой, важные характеристики, обзор 5 лучших комплектов, их преимущества и недостатки, особенности конструкции и правила использования

Как выбрать лучший аккумуляторный лобзик: особенности устройства инструмента с АКБ, какие характеристики важны, обзор 7 популярных моделей, их плюсы и минусы

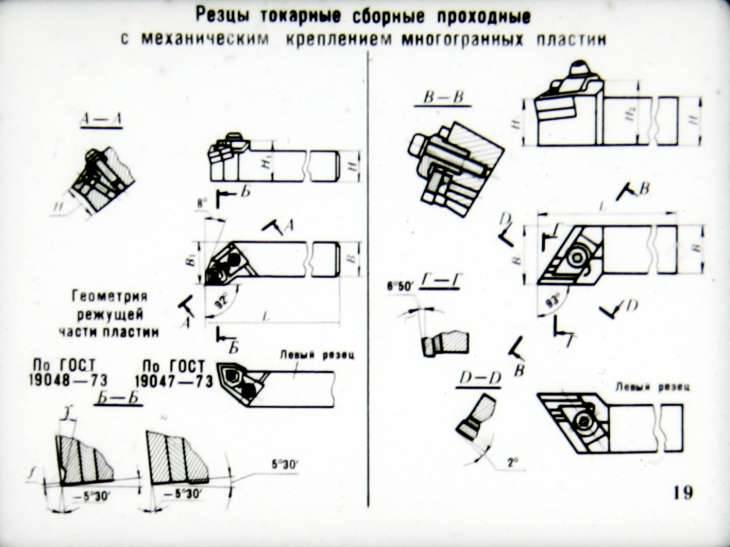

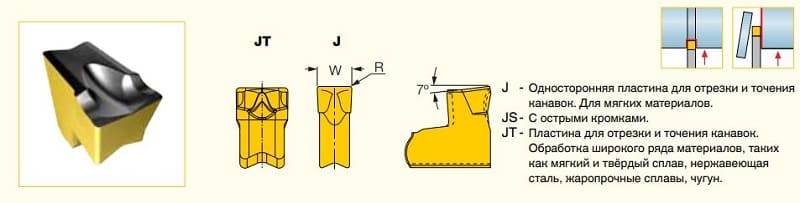

Преимущества твердосплавных пластин для резцов

Главные преимущества твердосплавных пластин для отрезных резцов перед инструментом из быстрореза — это возможность работы с высокими скоростями резания (до 500 м/с для стали) и сохранение твердости при высокой (до 900 °C) температуре в зоне обработки. Существуют два основных метода фиксации твердосплавных пластин на головке державки: напайка (а также аналогичные методы) и механическое крепление. Неразъемные соединения конструктивно проще и более устойчивы к вибрации при работе под большими нагрузками. Но, несмотря на более сложную технологию изготовления, отрезной инструмент с креплением пластин механическим способом обладает рядом неоспоримых преимуществ:

- отсутствие термического воздействия на головку державки во время крепления режущей части;

- возможность быстрой замены пластины или поворот другой режущей кромкой;

- использование на одном типе державки различных видов пластин;

- сохранение геометрических характеристик резца после замены пластины.

Помимо режущих элементов из твердых сплавов при обработке особо твердых материалов применяют керамические пластины. Они более хрупкие, но отличаются повышенной износостойкостью режущей кромки и могут работать при очень высоких температурах в зоне резания (до 1200 °C).

Особенности геометрии изделий

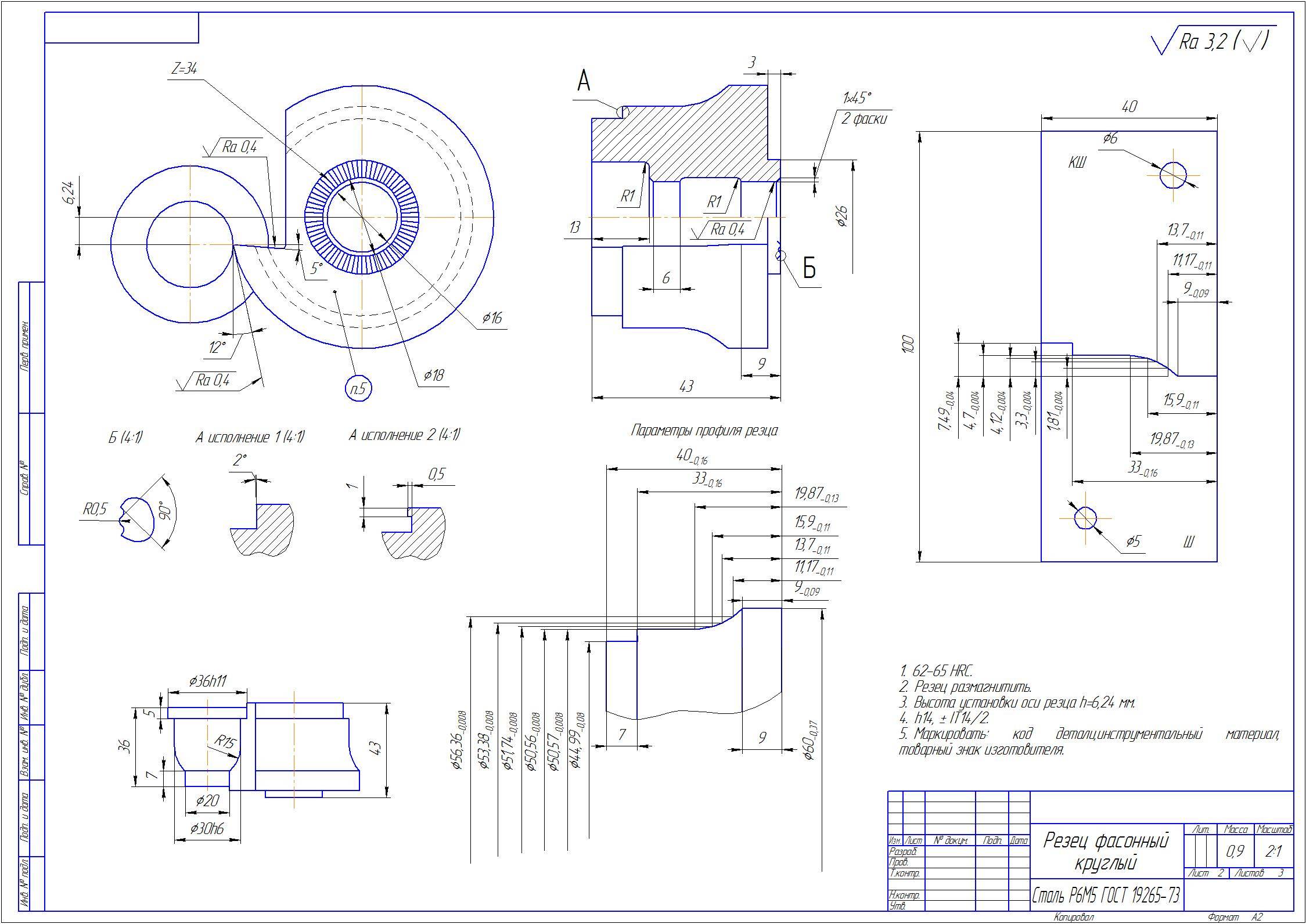

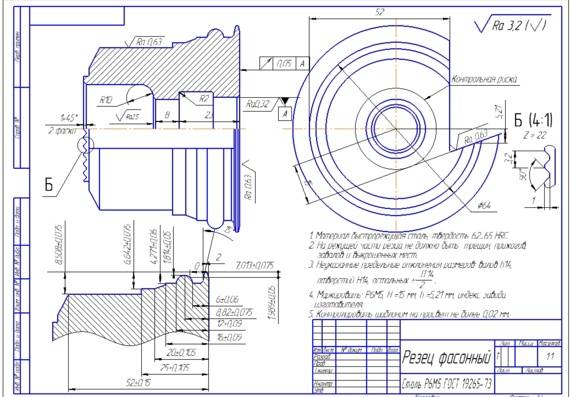

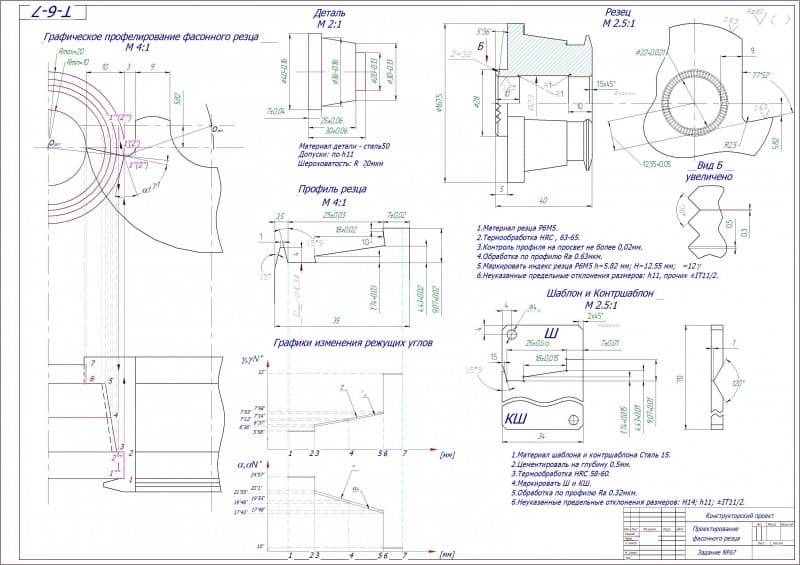

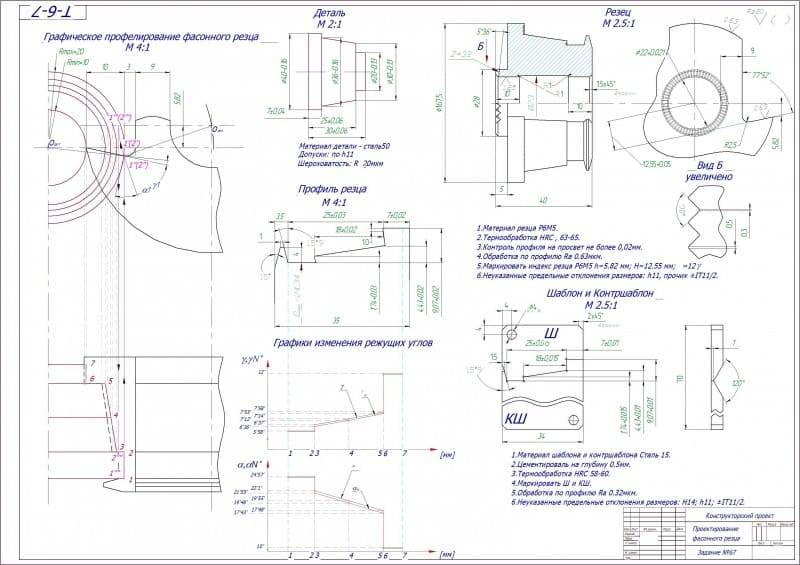

Геометрия фасонного резца зависит от его конструкции, а она в свою очередь отталкивается от размеров и профиля детали. Основными из них являются углы резания, заострения, главные передний и задний, а также у некоторых изделий в конструкцию вводят дополнительные углы. Параметры могут быть самыми разными. Получить качественную деталь из заготовки помогут грамотное конструирование формы инструмента и правильный подбор марки стали/сталей для его изготовления. Расчет профиля будущего изделия выполняют специалисты 2 способами: аналитическим и графическим, – каждый из которых требует определенных навыков и умения пользоваться конкретными справочниками и литературой

Немаловажное значение имеет и опыт работы

https://youtube.com/watch?v=WZ14lwE0B_s

Изготовление резцов своими руками: пошаговое руководство

Главное – использовать только инструментальную сталь, обладающую достаточно высокими эксплуатационными характеристиками.

Подбор необходимой конфигурации напильников или рашпилей

Выбор этих деталей будет проще, если владелец заранее знает точно, какие перед ним стоят задачи. После этого длину, форму и размер подобрать не составит труда. Здесь дают несколько советов.

- Если требуется опилить до 5-10 мм толщины – лучше останавливаться на номере насечки 0 или 1.

- Точность обработки должна находиться в пределах 0,01-0,02 мм.

- По длине выбирать приспособления гораздо проще.

Главный ориентир – габариты поверхности, которую требуется опилить. Чем этот параметр больше, тем крупнее должно быть и само приспособление.

Можно воспользоваться специфической формулой, чтобы расчёт был точнее. К длине поверхности изделия прибавляем 15 см. Получим значение, которое и будет длиной рабочей поверхности напильника, рашпиля. Главное – чтобы работая, инструмент проводили по всей заготовке.

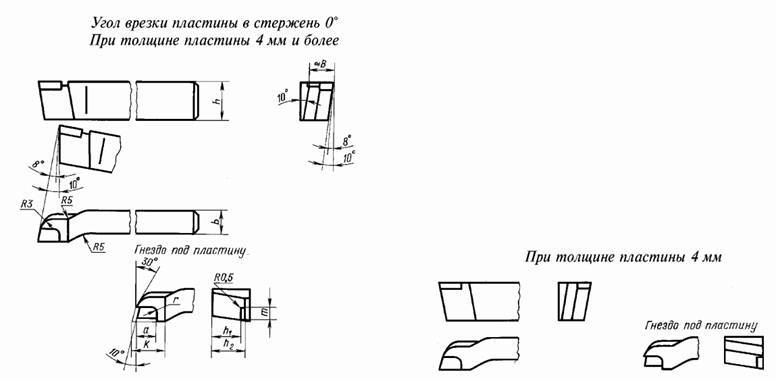

Крепление режущих частей

Самодельные инструменты делают также, что и профессиональные. Оптимальное решение – саморезы и винты. Чем качественнее изделие – тем лучше.

Заточка инструмента

Только регулярная заточка резцов позволит получить максимально точные результаты. Необходимость в процедуре возникает не только для инструментов, у которых есть твёрдосплавные пластины одноразового применения. Работа выполняется специализированными станками, когда речь идёт о производственных предприятиях крупного масштаба.

Ограничения по методике для домашних условий практически отсутствуют. Применение допустимо для обычных кругов по заточке, реагентов с химически активным действием. Станки универсального, специализированного назначения – дешёвый вариант, сохраняющий эффективность.

Обрабатывая заднюю часть инструмента, проходят три главных этапа.

- Сохранение такого же угла, что и у самой державки сзади. Увеличение показателя по сравнению с задним углом резания равно 5 градусам.

- Второй этап предполагает обработку поверхности самой режущей пластины сзади. Здесь надо сохранить превышение, равное 2 градусам.

- Доводка составляет третий этап. Он нужен для формирования необходимого заднего угла.

Через несколько этапов обработки проходит и передняя поверхность.

https://youtube.com/watch?v=c6pGuFBsGT8

Доработка и шлифовка

Это делают карбидом, на специальном чугунном диске. Приспособление вращается, сохраняя скорость до 1-2 м/с. Направление вращения самого диска – к рабочей кромке, от опорной части инструмента.

Последовательно притирают лезвия, инструментальные поверхности. Резцы практически доводятся до блеска, их избавляют от любых неровностей.

Зачем нужна доводка? Инструмент со временем притупляется и изнашивается, если его используют достаточно часто. Причина – в том, что пластина трётся о заготовки и стружки. Если пластина ровнее, то трение будет меньше. Износ инструмента в такой ситуации замедляется.

У процесса доводки есть и другие особенности:

- При доводке применяют абразивные пасты, главный компонент у которых – борный карбид.

- Доводка предполагает смачивание инструмента керосином.

- Потом на поверхность зигзагообразно наносят пасту.

- Инструмент подносят к диску.

- Пасту ГОИ можно использовать совместно с керосином.

- Керосин не относится к обязательным этапам, когда применяют современные смазки.

Важно правильно установить стол подручника. После его установки по сравнению с серединной частью диска лезвия резцов с деталью на одних линиях, либо ниже

Вращение диска – к пластине с резьбой, направленное.

Частички пасты начинают измельчаться, когда прижимают инструмент, приступают к доводке. У резца нет сколов и потёртостей при прохождении через кромки. Неровности с резцовой поверхности устраняются благодаря тем самым зёрнам пасты.

Особенности токарной обработки с использованием канавочного резца

Режимы резания при использовании резцов канавочного типа имеют некоторые отличия от режимов обработки заготовки токарными инструментами других типов. Так, за глубину резания принимается величина, равная ширине формируемой канавки, а подачу инструмента за один оборот детали измеряют в направлении, перпендикулярном ее оси. Величину подачи в зависимости от материала, из которого изготовлена режущая часть канавочного инструмента, выбирают в пределах 0,07–0,2 мм/об, а скорость резания – 15–180 м/мин.

На поверхности заготовки можно получать канавки нескольких видов.

- Узкие канавки, ширина которых соответствует ширине режущей части инструмента, выполняются за один проход резца, который подается вручную. Перед этим на поверхности детали определяют точное место расположения канавки, а затем выставляют напротив этого места резец и осуществляют его подачу.

- Канавки на уступах и торцах детали выполняются по такому же принципу, их диаметр выставляют при помощи лимба поперечной подачи, а глубину – по лимбу продольного перемещения суппорта.

- Широкие канавки делают за несколько проходов по следующей схеме. Сначала определяют место расположения правого края канавки и выставляют напротив данного места резец. При помощи поперечной подачи резец врезают в деталь на глубину, которая на 0,5 мм меньше глубины нарезаемой канавки (такой припуск оставляют на чистовую обработку). Затем при помощи продольной подачи канавочный инструмент начинают перемещать к левому краю нарезаемой канавки, граница которого предварительно намечена. После того как черновая канавка сформирована, ее дно обрабатывают начисто – на требуемую глубину, осуществляя продольную подачу резца слева направо. В том случае, если необходимо сформировать канавку с очень точным расположением ее левого и правого краев, при черновой обработке на них также могут быть оставлены припуски, которые затем снимаются при помощи поперечной подачи канавочного или подрезного резца.

Виды работ, производимых канавочными резцами

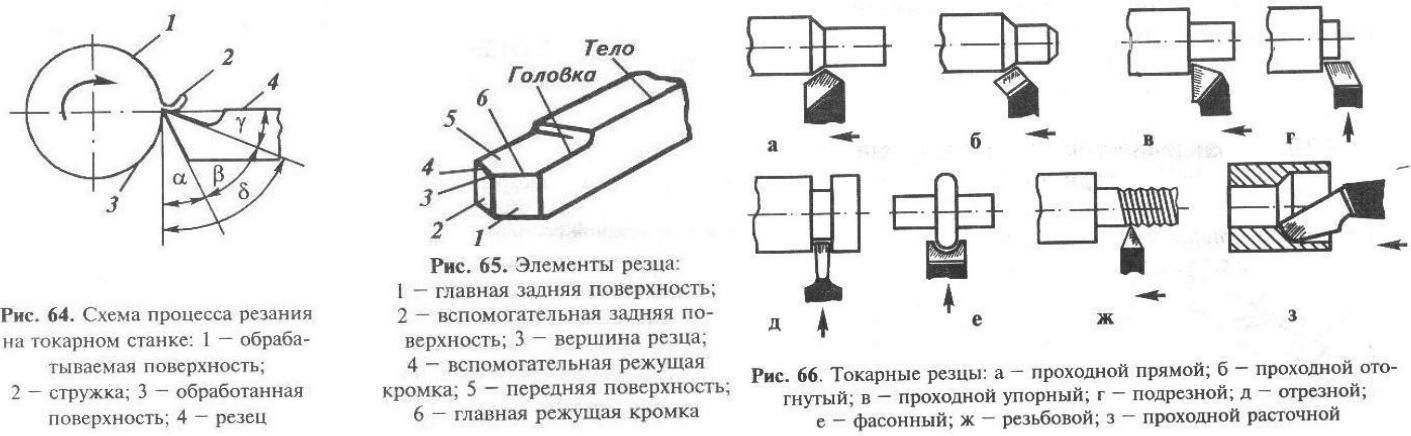

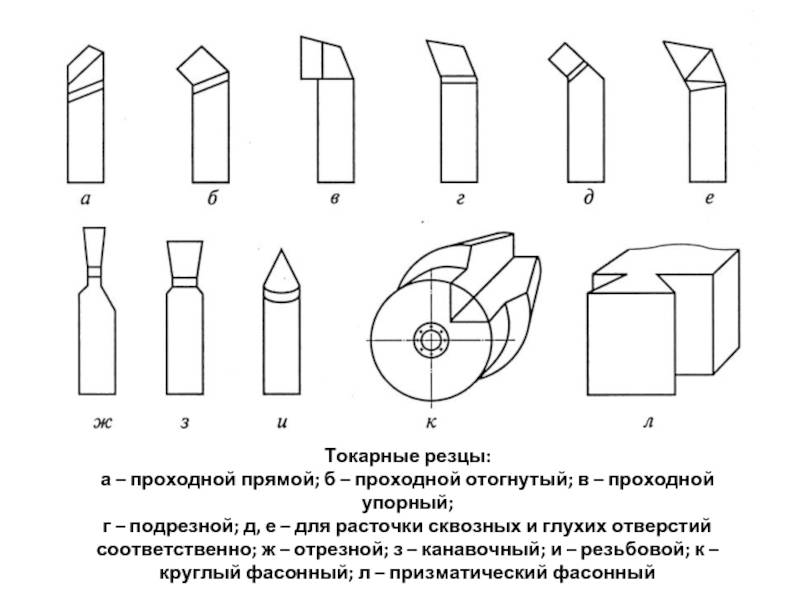

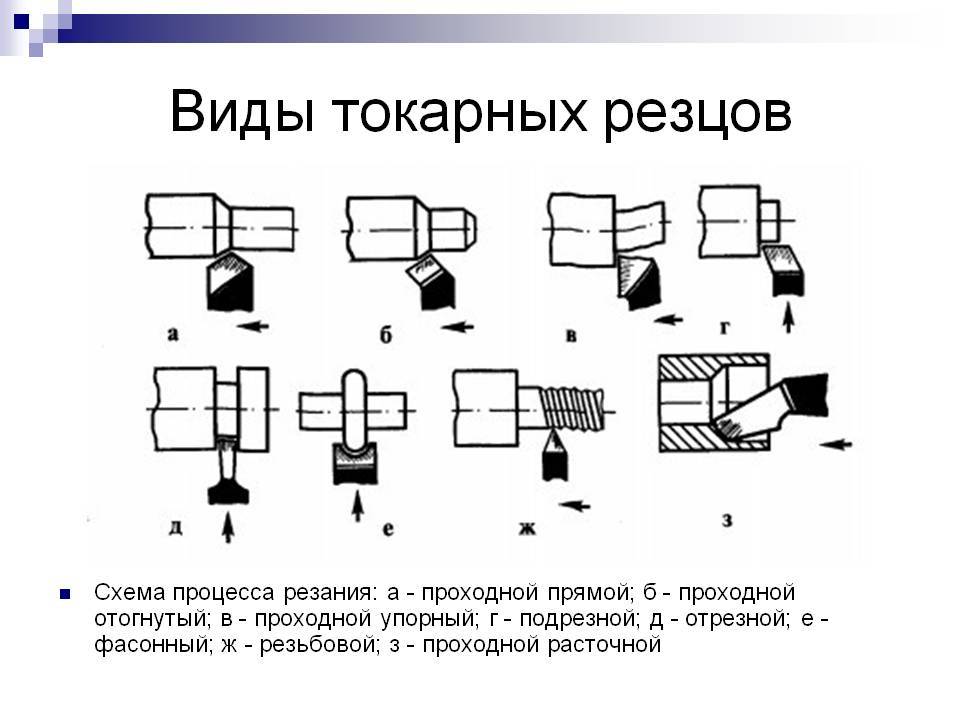

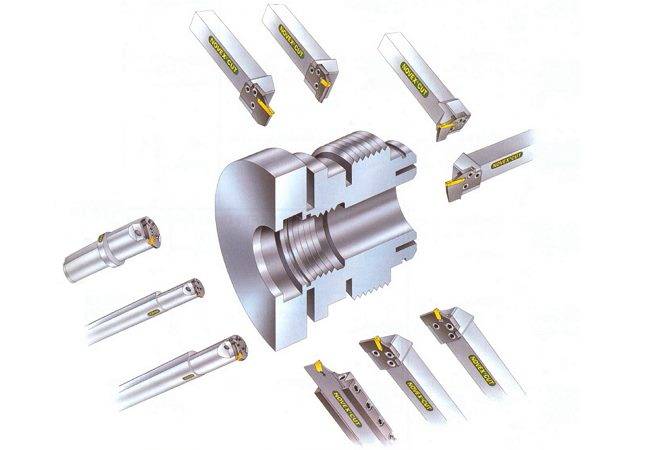

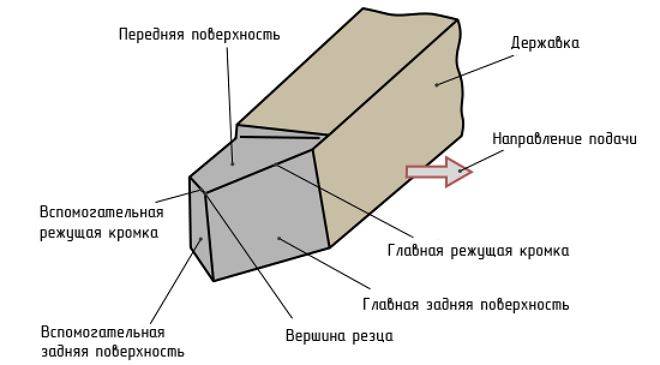

Конструктивные особенности токарных резцов

Каждый токарный резец состоит из двух частей.

- Державка. Может быть квадратной или прямоугольной. С ее помощью резец закрепляют в посадочных гнездах станков. ГОСТом установлены следующие стандартные размеры державок.

- Квадратные — 4*4, 6*6, 8*8, 10*10, 12*12, 16*16, 20*20, 25*25, 32*32, 40*40 мм.

- Прямоугольные — 16*10, 20*12, 25*16, 25*20, 50*25, 40*32, 50*32, 50*40, 63*50 мм.

- Головка. Это рабочая часть резца, контактирующая с заготовкой в процесс ее обработки. Головка состоит из заточенных под определенными углами кромок.

Изображение №1: конструкция токарного резца

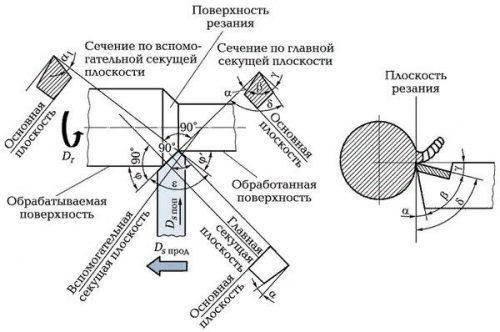

Плоскости резания

Угловые параметры резцового токарного инструмента рассчитываются с помощью системы координатных плоскостей, среди которых базовыми являются основная, резания и главная секущая. Их взаимный наклон формирует углы заточки режущей части, обеспечивающие токарную обработку на расчетных режимах. Таким образом определяются следующие углы: главный передний (γ), главный задний (α), угол заострения (β), а также ряд других углов.

Углы резца

Работа токарного инструмента в процессе резания определяется угловыми параметрами передней и задней поверхностей. Поэтому основные углы резца — это главный передний (γ) и главный задний (α). При увеличении первого снижаются затраты мощности на выполнение резания, улучшается стружкоотвод и снижается шероховатость. С другой стороны, при увеличении переднего угла снижается толщина лезвия, что приводит к ухудшению его прочностных характеристик, усилению выкрашивания и уменьшению скорости отвода тепла. Основное назначение заднего угла — это снижение трения между поверхностью резания и главной задней. Кроме главных по функциональности углов α и γ при расчете определяется еще несколько углов, чьи величины влияют на класс чистоты токарной обработки, процесс формирования стружки и другие технические характеристики.

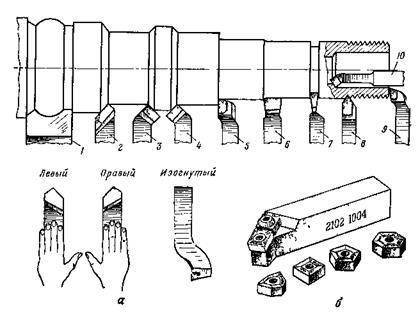

В зависимости от предназначения

Здесь речь чаще всего об обрабатываемых материалах.

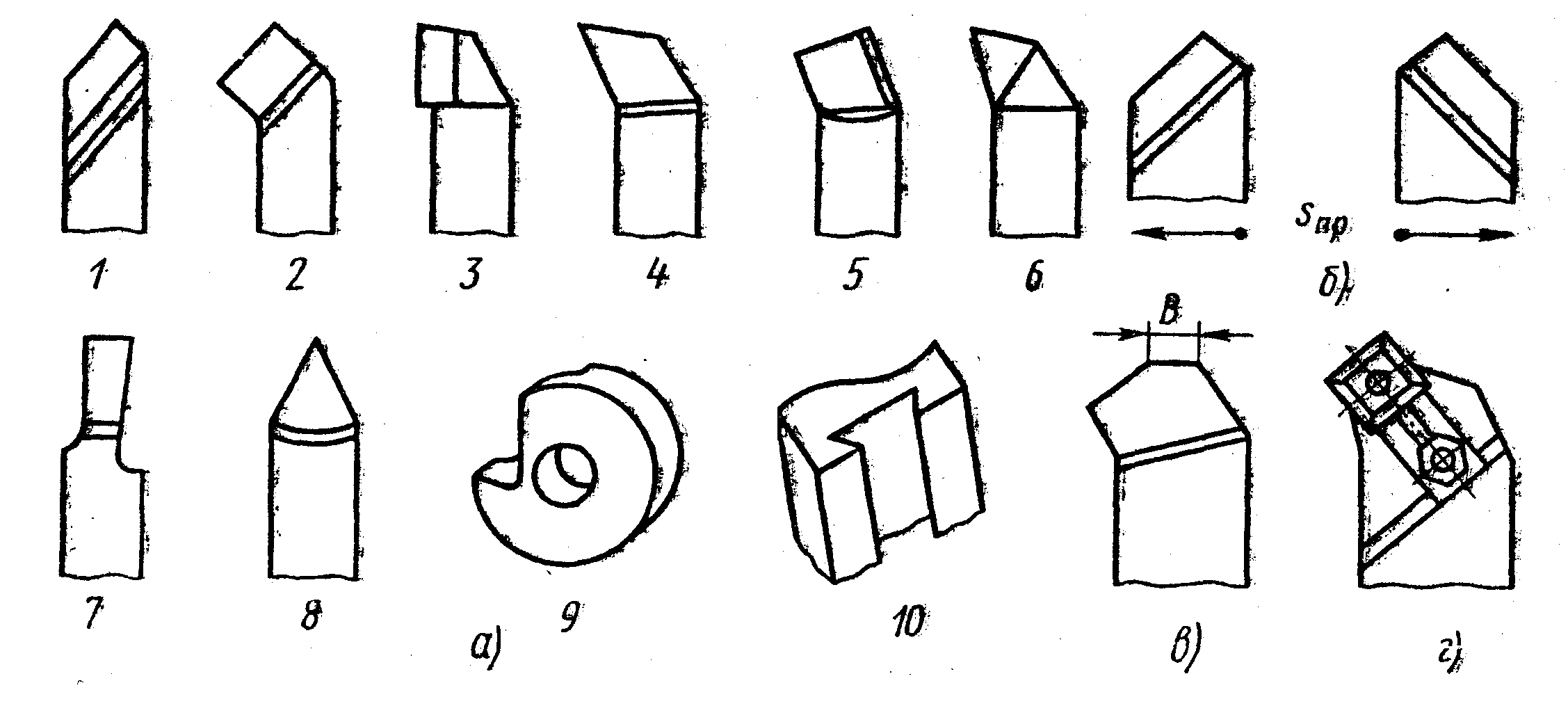

Для дерева

Инструменты, обрабатывающие дерево, реализуются магазинами в таких комплектах:

- Гребёнки.

- Кольца.

- Крючки.

- Косые резцы.

- Обрезные резцы.

- Стамески.

- Рейеры.

- Мейселя.

Резцы и вращательные механизмы крепят друг к другу. Следы заготовок определяются сразу по инструментам, их формам, прочности, остроте. Это облегчает и выбор форм заготовок в итоге. От

Для работ с металлом

Приваривание и припайка пластин – оптимальный выбор для резцов, обрабатывающих металл. В производстве отдают предпочтение быстрорежущим, твёрдым сплавам. В составах обычно присутствуют тантал или вольфрам, титан. Высокая прочность, доступная цена стали главным преимуществом для инструментов.

Часто применяют разновидности, у которых пластины сменные. Тогда их крепят к головке, с помощью специальных винтов или прижимных элементов. Пластины из минералокерамики – самые удобные для дальнейшей эксплуатации. Но тогда резец будет дорогим.

Твёрдые сплавы применяют в случае с рабочими поверхностями инструмента:

- Вольфрамовые.

- Титановольфрамовые.

- Танталово-вольфрамо-титановые.

Допустимы варианты с быстрорежущей сталью, либо её углеродистой разновидностью.

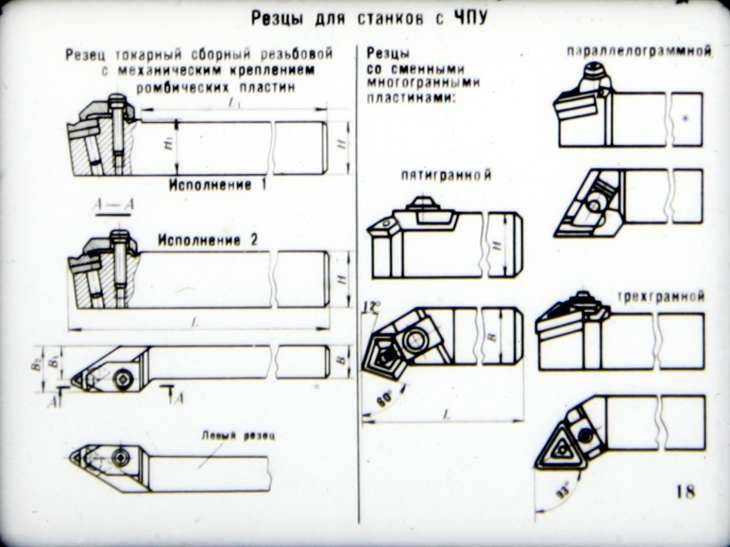

Установка резцов допустима на станки нескольких видов:

- Специального назначения.

- Револьверно-автоматные.

- Долбёжные.

- Токарные.

- Строгальные.

По виду обработки

Чистовые

Подача с небольшой скоростью. С болванки снимается материал, для которого характерна небольшая толщина. Проходной резец – наиболее популярная разновидность такого инструмента.

Получистовые

Много сходств с предыдущей разновидностью. Только характеристики у них используются в два раза меньшие по сравнению с аналогом. Назначение, особенности работы остаются почти одинаковыми.

Правила выбора

При правильном подборе и отработанном технологическом цикле резец для обработки канавок может работать длительное время без заточки. Основные факторы, влияющие на выбор:

- режущая кромка должна подходить для обработки материала (нержавейку не стоит обрабатывать углеродистой инструментальной сталью);

- следует учитывать особенности станка (износ, обороты, специфические возможности);

- температурный режим проводимых операций (при повышении температуры снижаются режущие качества, алмазные накладки просто выгорают на больших температурах);

- расчет оптимальной скорости подачи инструмента и соответственно реза (при расчете цикла может потребоваться проведение пробных проточек для правильной оценки);

- возможность заточки (составные резцы с набором режущих пластин вне конкуренции, их можно точить до упора);

- специфика изделия (фасонная поверхность, форма канавок, требования по допускам и чистоте обработки).

Например, необходимо выточить ступенчатый вал, в торцах которого прорезать полости заданного диаметра. Заготовка из легированной стали, износ станка большой и нет возможности работать на высоких оборотах.

Оптимально для этой ситуации подобрать три инструмента:

- для черновой обработки внешней поверхности можно использовать инструмент из высоколегированной стали, операцию производить на низких оборотах при подаче порядка 0.1 мм/об;

- для чистовой обработки хорошо подойдет токарный резец из стали Р6М5, соответствующий ГОСТ 18874-73, материал инструмента относится к быстрорежущей стали, держит температуру до 600 градусов;

- внутреннюю полость следует выбрать расточным инструментом для чистовой обработки с рабочей поверхностью из твердых сплавов.

Советы по выбору качественных резцов при покупке

Чтобы правильно выбрать резцы для того или иного конкретного случая, надо опираться на следующие важные параметры:

Какой металл подвергается обработке чаще всего? Какие операции выполняются на оборудовании? Важно заранее расставить приоритеты, между износоустойчивостью, эффективностью обработок и качеством изделий. Если токарь только начинает работать, то ему достаточно приобрести инструмент трёх видов:

Если токарь только начинает работать, то ему достаточно приобрести инструмент трёх видов:

- Расточные SDQCR.

- Нейтральные наружного типа

- Проходные, для обработки торцов. SDACR.

Наборы с резцами токаря актуальны, если эксплуатация планируется долгосрочная. Преимущество – комплекты со сменными пластинами. Необходимость в покупке новых державок отпадает, достаточно менять расходные составляющие.

Что касается производителей, то вот несколько названий, заслуживающих внимания:

- Калибр.

- СиТО.

- Proma из Чехии.

- Hoffman Garant из Германии.

Первые два производителя – российские. Актуальным будет приобретение специальной заточной машинки. Тогда при износе резцов самостоятельное возвращение работоспособности не доставит хлопот. Не нужно тратить время, ожидая мастеров.

Два круга абразивного свойства, поддержка охлаждающей системы становятся важными компонентами для современных агрегатов по заточке, шлифованию. Один диск – из карбида кремния, другой – на основе электрокорунда. Часть резца спереди обрабатывают первой, после неё идут поверхности сзади и дополнение. Цель – получение ровной кромки, способной разрезать материалы.

Особенности геометрии изделий

Геометрия фасонного резца зависит от его конструкции, а она в свою очередь отталкивается от размеров и профиля детали. Основными из них являются углы резания, заострения, главные передний и задний, а также у некоторых изделий в конструкцию вводят дополнительные углы. Параметры могут быть самыми разными. Получить качественную деталь из заготовки помогут грамотное конструирование формы инструмента и правильный подбор марки стали/сталей для его изготовления. Расчет профиля будущего изделия выполняют специалисты 2 способами: аналитическим и графическим, – каждый из которых требует определенных навыков и умения пользоваться конкретными справочниками и литературой

Немаловажное значение имеет и опыт работы

Фасонный токарный резец

Для работ с предметами сложной конфигурации на токарных и револьверных станках используется фасонный резец. Это инструмент с кромкой, совпадающей с профилем заготовок, представленных прутками проката.

Поверхности сложной конфигурации, сформированные криволинейными, прямолинейными составляющими под углом и их сочетаниями, называют фасонными. Формировать их возможно и без специализированного оборудования с применением обычного резца путем ручной его подачи, однако это требует большого опыта и навыков. Несколько упрощает такие работы копировальное приспособление.

По сравнению с обычными резцами по металлу фасонные обладают следующими достоинствами:

- большой точностью и обширным перечнем форм (данные параметры определяются точностью изготовления);

- высокой производительностью, обусловленной большой длиной кромки;

- большим запасом на переточку и простотой данных работ;

- быстрой установкой и настройкой станка.

К недостаткам относят:

- сложное производство;

- высокую стоимость;

- пониженную производительность для вариантов с радиальной подачей;

- отход передних и задних углов в процессе работы от оптимальных значений ввиду изменения кромок по длине в значительном диапазоне.

Скачать ГОСТ 188875-73

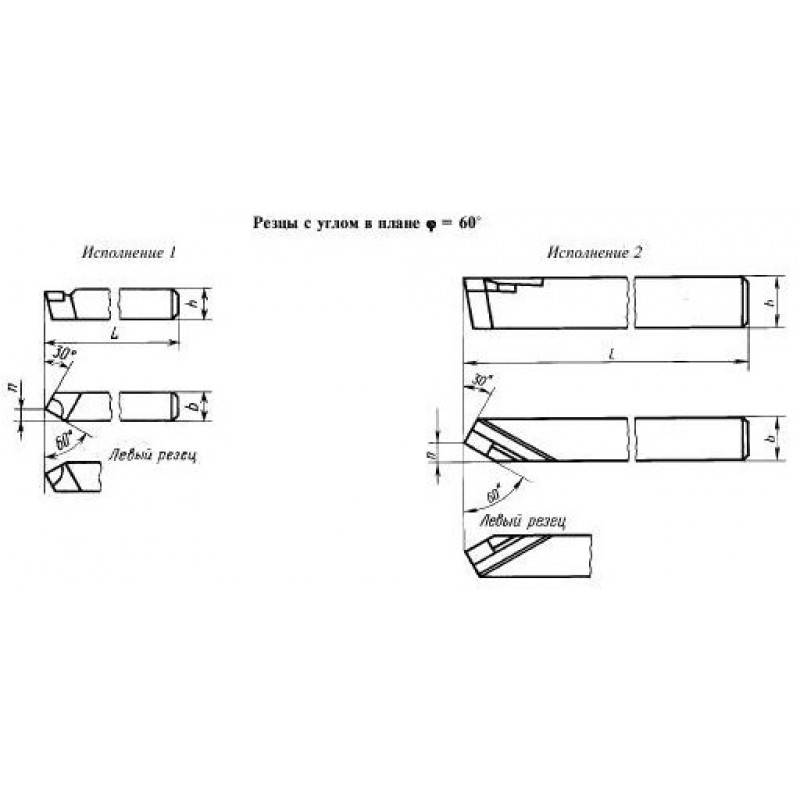

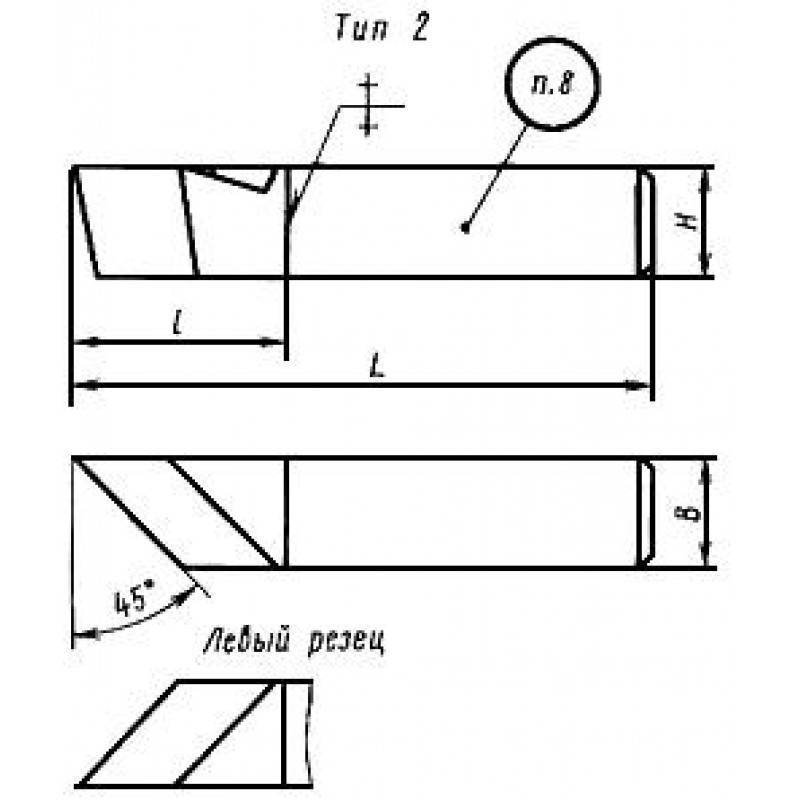

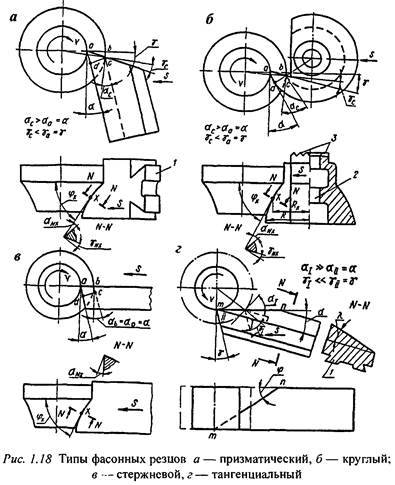

Основная классификация фасонных резцов, приведенная далее, основана на конфигурации задней поверхности и особенностях конструкции.

Помимо этого, в систематике используются такие параметры, как:

- направление подачи;

- положение отверстия и установочной базы;

- положение передней поверхности;

- форма образующих поверхностей;

- конструкция.

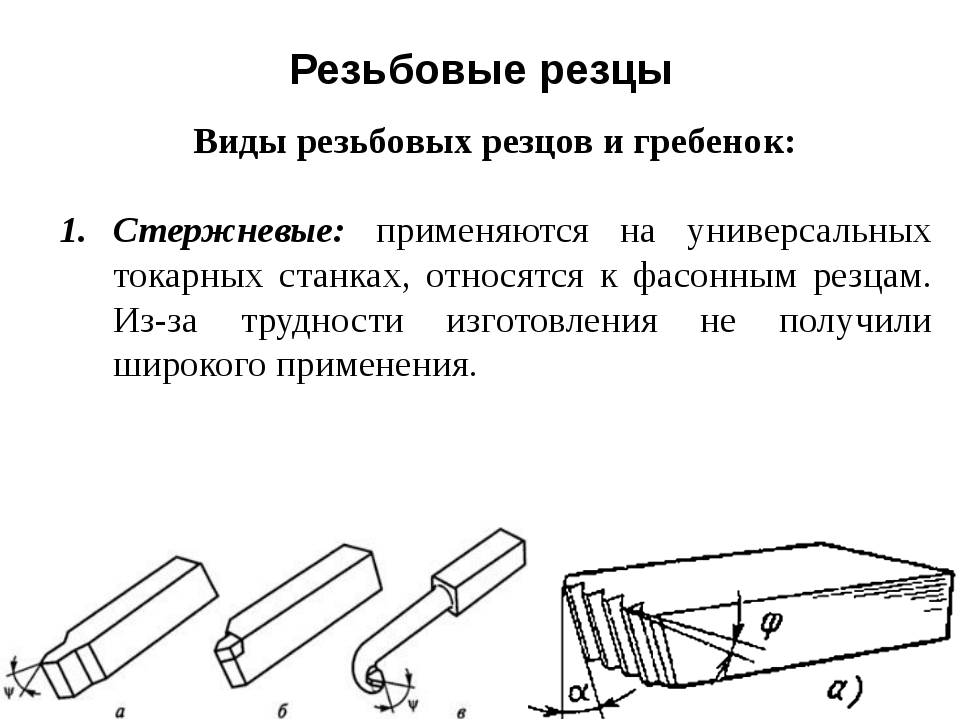

Стержневые

По конструкции фасонные стержневые резцы во многом сходны с токарными, однако отличаются кромкой, соответствующей конфигурации целевой поверхности заготовки. Они рассчитаны на короткие фасонные поверхности и отличаются малой высотой рабочей части. Это обуславливает малое количество переточек, в чем состоит основной недостаток стержневых резцов. Поэтому они редко применяются в производстве. Имеют стандартный способ закрепления в суппорте станка.

Модели круглой конфигурации выполняют вращение. Для формирования передней поверхности и обеспечения схода стружки они имеют угловой паз. Ввиду установки оси резца выше оси заготовки на кромке получаются положительные задние углы. У вариантов с осью, параллельной оси заготовки, кромки перпендикулярны ей, а их углы равны нулю. Формирующаяся при вращении кромки относительно оси инструмента задняя поверхность является торцевой плоскостью. При работах она контактирует с предметом. Вследствие этого отсутствует зазор между ними, что сокращает режущую способность. Это свойственно и для призматических фасонных резцов при стандартном монтаже. Для формирования положительных задних углов кромок, перпендикулярных оси заготовки, используют резцы круглые с наклонной осью относительно предмета, а также призматические с наклонной крепежной базой. Такие варианты способны обрабатывать поднутрения при наклонной подаче.

Другой вариант формирования положительных задних углов – использование винтовой задней поверхности.

Эти инструменты наиболее подходят для создания ступенчатых каналов при осевой подаче. Возможно наличие хвостовика для установки.

Служат для работ с внешними и внутренними поверхностями. Отличаются наибольшим количеством переточек среди всех типов фасонных резцов, следовательно, это самый технологичный вариант.

Дисковые модели проще в производстве и могут иметь много переточек, однако характеризуются меньшей жесткостью крепления в сравнении с призматическими. Они актуальны для предметов с меньшей глубиной профиля.

Призматические

Выполнены в соответствующей названию конфигурации. Боковая грань с цилиндрической поверхностью выполняет роль задней поверхности, а плоская торцевая – передней. Задние углы кромки создают путем наклонного монтажа. Резцы данного типа имеют много переточек. Они рассчитаны на обработку сложных, длинных фасонных поверхностей. Относительно круглых отличаются большей прочностью кромки, обширным диапазоном заднего угла, более надежным креплением, лучшим теплоотводом, большей точностью работ. Однако не подходят для внутренней обработки.

Информация о фасонных резцах

Резцы имеют внушительное разнообразие видов – проходные резцы, расточные резцы, канавочные резцы. Каждый тип резца имеет своё предназначение. Некоторые универсальны и выполняют большое количество работ. Другие выполняют один вид работы, но делают это идеально. Самым сложным и нестандартным инструментом признали фасонный резец.

Его используют нечасто, однако в области его использования применить любой другой вид резцов просто нереально, так как они банально не справятся с поставленной задачей. Поэтому, подбор правильного резца может отнять приличное количество времени и усилий. Другое дело, что этим действительно стоит заниматься, так как качественный и уместный резец выполняет работу быстро, просто, беспроблемно.

Чем заслужил такие лавры данный вид резца? Тем, что его используют для обработки деталей, которые имеют сложную, нестандартную форму. Резцы фасонного типа обеспечивают более высокую точность относительно размеров и форм изготовляемого предмета – воспроизводят деталь с высокой точностью. Фасонный резец не используют в каждом первом предприятии – данный резец более сложный и оригинальный, чаще всего данный резец делают на заказ, для какого-то конкретного предприятия и под конкретную вещь, которую резец будет изготавливать до тех пор, пока не сломается. Из-за специфики производства они являются достаточно дорогими и рационально их использовать только в крупных серийных производствах.

Особенности геометрии изделий

Геометрия фасонного резца зависит от его конструкции, а она в свою очередь отталкивается от размеров и профиля детали. Основными из них являются углы резания, заострения, главные передний и задний, а также у некоторых изделий в конструкцию вводят дополнительные углы. Параметры могут быть самыми разными. Получить качественную деталь из заготовки помогут грамотное конструирование формы инструмента и правильный подбор марки стали/сталей для его изготовления. Расчет профиля будущего изделия выполняют специалисты 2 способами: аналитическим и графическим, – каждый из которых требует определенных навыков и умения пользоваться конкретными справочниками и литературой

Немаловажное значение имеет и опыт работы

Способы обработки фасонными резцами

На станках токарной группы фасонные поверхности можно изготовить разными способами:

Использование продольной и ручной подачи резца относительно заготовки с доводкой профиля обрабатываемой поверхности по шаблону. Данный способ применяется при штучном или малом количестве обрабатываемых заготовок, когда не целесообразно применение фасонных резцов и копировальных приспособлений. Этот способ мало производителен и требует от токаря высокой квалификации. При данном методе обработки фасонных поверхностей точность обработки невысокая.

Производительным способом является обработка фасонными резцами, но для этого требуется изготовления фасонных резцов, профиль которых идентичен профилю готовых деталей. Из-за сложности изготовления фасонных резцов, применение целесообразно для серийного производства. Резцами данной группы обрабатываются детали до 50мм.

Так же применяется способ копировальных устройств и специальные приспособления. Данный способ производителен и обеспечивает высокую точность и чистоту обрабатываемых деталей.

К фасонным резцам можно отнести резцы специальные, имеющие индекс АК или 107, так как данная группа резцов изготавливается для конкретной детали с последующей обработкой полного или частичного профиля.

Особенности применения канавочного резца

Резание заготовок на токарном оборудовании происходит с соблюдением определенных режимов. Так, канавочный тип резцов требует иного применения, нежели другие виды режущей оснастки. Если брать обработку по глубине, то за одну подачу не углубляются более чем на ширину кромки. Расширение канавки происходит путем нескольких проходов инструмента вдоль оси детали. На скорость подачи влияет много факторов: это и обрабатываемый материал, и тип режущей оснастки, поэтому здесь есть пределы от 0.2 до 0.07 миллиметров за один оборот.

Канавки, которые можно получить на поверхности заготовки, бывают разных видов.

- Узкие по ширине, где размер равен величине рабочей части резца. Такую обработку проводят в ручном режиме и здесь используют всего один проход. Подача инструмента осуществляется четко в место будущего углубления по чертежу.

- Канавки, образуемые на уступах детали или ее торцах. В этом случае применяют лимб для подачи в поперечном направлении – так выставляют диаметр будущего углубления, а требуемой глубины добиваются, используя лимб перемещения суппорта в продольном направлении.

- Широкие по размерам углубления. Их получают за несколько проходов. Сначала канавочный резец подают на нужную глубину (с учетом 0.5 миллиметров припуска) с правой стороны канавки. Припуск оставляют для того, чтобы на конечном этапе сделать финишную обработку. Затем, двигаясь справа налево, доходят до другого конца канавки. Далее в обратном направлении прорезают деталь начисто.