Автоген в работе: принцип действия аппарата, способ применения

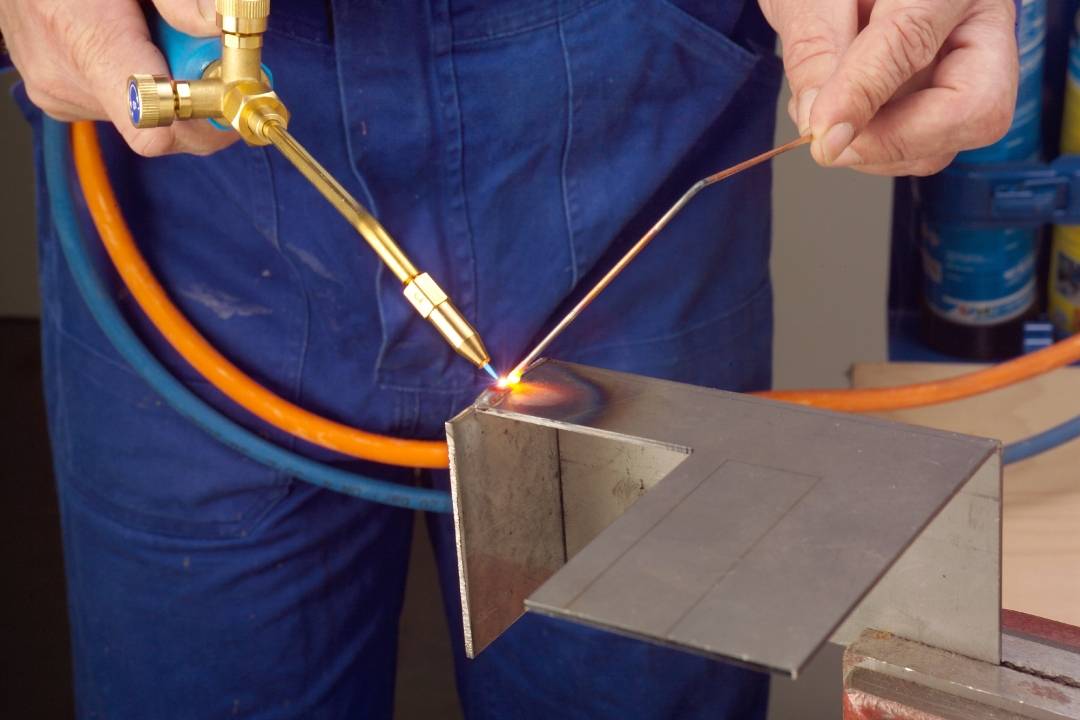

Сварка автогеном сегодня имеет широкое распространение. Сварочный аппарат может применяться для пайки, резки, нагревания, а также сварки металлов. Часто автогеном пользуются для сварки и разрезки труб. Стоит отметить, что изначально применение автогена было направлено на использование в мастерских.

Применение

Сварка представляет собой отлаженный порядок действий, который следует знать для дальнейшего применения.

Процедура включает в себя следующие пункты:

Сначала открывается кислородный кран, после чего необходимо открыть ацетиленовый кран и поджечь пламя на газовой горелке

Обратите внимание: если газовые шланги полностью отсоединялись от баллонов и газовой горелки, пламя, скорее всего, зажжется не с первой попытки, поскольку газу надо пройти до горелки по шлангам, на что уйдет некоторое время; Далее нужно отрегулировать пламя горелки до требуемой температуры (3150 гр. С); Следующим этапом следует поднести пламя горелки к соединяемому металлу, прогреванием его до образования белого цвета на поверхности; Сварка производится путем применения специальных сварочных электродов (расплавляются, заполняют собой зазор между соединяемыми элементами); После того как вы закончите варить, соединяемая деталь опускается в подготовленный резервуар с водой для охлаждения; Следом за этим отстукиваем образовавшийся шлак при помощи молотка, после чего необходимо проверить, насколько качественно проведена сварка деталей

Правила сварки

Варить металлы, либо разрезать их нужно предельно осторожно, придерживаясь определенных правил обращения с аппаратом. Если нужна сварка труб, обязательно ознакомьтесь с мерами безопасности. Правила безопасной работы:

Правила безопасной работы:

- Кислородный баллон не должен контактировать с горюче-смазочными материалами, особенно с маслом. Если произойдет утечка газа в месте контакта баллона с ГСМ, то произойдет взрыв. Стоит отметить, что Кислородный баллон имеет синий окрас, а баллон с ацетиленом – белого;

- Транспортировка баллонов для сварки должна перевозиться в специализированном транспорте, предназначенном и оборудованном для перевозки взрывоопасных материалов;

- Во время сварки баллоны с газом должны находиться на расстоянии десяти метров от жилых зданий, общественных сооружений;

- Хранение баллонов по окончании сварки труб, либо других металлических деталей должны храниться в стальном вентилируемом шкафу на открытом воздухе (шкаф должен закрываться на замок);

- Хранение газовых баллонов в общественных и жилых зданиях противоречит технике безопасности;

- В процессе сварки труб необходимо периодически проверять баллон на утечку газа, прислушиваться к редукторам;

- Рядом с местом сварки должен стоять огнетушитель;

- Варить металл следует вдали от воспламеняемых предметов.

Материалы для сварки

Для сварки понадобится:

- Баллон с ацетиленом и новой прокладкой для манометров (выдается на заправочной станции);

- Заправленный баллон с кислородом;

- Редуктор с манометрами для кислорода;

- Редуктор с манометрами для ацетиленового баллона со струбциной;

- Соединяющие шланги для кислорода и ацетилена;

- Газокислородная горелка;

- Электроды;

- Резервуар с холодной воды для охлаждения деталей;

- Средства индивидуальной защиты (защитные очки, перчатки, штаны, куртка, шапка).

Что нужно знать?

«Обратка» – так называется процесс, в течение которого ацетилен перетекает внутрь кислородного шланга. Таким образом, ацетилен «поднимается» по кислородному шлангу до момента подхода к баллону. Стоит отметить, что в случае, если «обратка» дойдет до баллона с кислородом, то произойдет сильный взрыв. В связи с этим, если вы не владеет опытом проведения подобных работ, соединение труб самостоятельно лучше не производить.

Все тонкости процедуры, которые представляет сварка, оказаны лучшим образом на видео. Правильное использование аппарата, начало работы и многое другое показывает практическое руководство на видео

goodsvarka.ru

Как устроен автоген

Классическая основа аппарата состоит из набора:

- баллона с кислородом,

- баллона с горючим газом,

- манометра с редуктором,

- газопроводных шлангов,

- горелки (резака), которая может использоваться как для сварки низколегированной стали, так и для разрезания черных или цветных металлов.

К резаку подведены шланги с кислородом и ацетиленом, вместо которого можно использовать пропан/бутан. Однако пропановый автоген рационально применять для разрезания металлических поверхностей, а процесс сварки с его помощью неэффективен, потому что температура струи пламени ниже, чем при использовании ацетилена.

При сварке деталей с тонкими стенками это незаметно, но при обработке труб и толстостенных деталей замедляет процесс.

Как сделать мини автоген своими руками

Вместо громоздких стандартных моделей производители стали выпускать компактный мини автоген для использования в труднодоступных местах или в быту. Этот небольшой ручной инструмент помещается в компактный чемоданчик. Для хранения газа такие устройства комплектуются небольшими баллончиками с кислородом, бутаном, пропаном.

Внешне такой автоген выглядит как простое приспособление. По сути, это зажигалка, имеющая дюзу резака газом, которая находится сверху изделия. При этом характеристики у него достаточный напор пламени, что позволяет работать даже при сильном ветре. Но чаще такими аппаратами пользуются ювелиры, мастера по ремонту бытовой техники, потому что они удобны для работы с мелкими предметами.

Компактный мини резак можно смастерить, используя кислород и водород, полученные в результате электролиза водно-щелочного раствора. Конструкция такого самодельного автогена состоит из комплекта:

- двух специальных плат, соединенных 4 шпильками,

- батареи электродов из стальных панелей, разделенных резиновыми кольцами,

- силиконовых трубок для движения газов,

- иглы от шприца, выполняющей функции горелки.

Чтобы избежать неприятностей, нужно заимствовать только схемы с водяным затвором у патрубков на выходе, потому что пайка автогеном гидролизным водородом также взрывоопасна как аппаратом, работающем ацетиленом.

Сварочный автогенный генератор

Газ ацетилен, необходимый для сварки, купить можно в баллонах белого цвета. В большом городе это не проблема, хуже обстоит автогенное дело в небольших городках и сельской местности — там с заправкой ацетиленом довольно сложно, если вблизи нет крупных промышленных предприятий. Выручить может автономный генератор ацетилена, который специально создан для выработки этого газа и подачи его на горелку. Внутри генератора происходит реакция между карбидом кальция и водой, в результате которой и получается ацетилен. Кроме сварки, этот газ можно использовать и для других нужд — подключения газовых светильников, производства уксусной кислоты, выработки этанола и т.д. Но этими операциями ни в частных гаражах, ни в промышленных мастерских никто не занимается — генератор используется исключительно для сварочных работ.

Устройство генератора показано на схеме:

Промышленность производит различные виды генераторов, отличающиеся производительностью и максимальным давлением вырабатываемого газа:

- Низкого давления — до 0,01 МПа;

- Среднего — до 0,15 МПа.

Резка металла пропаном и кислородом

- Металлоконструкции

- Резка металла

- Плазменная резка металла

- Газокислородная резка металла

- Продольная резка металла

- Ленточнопильная резка металла

- Рубка металла гильотиной

- Художественная резка металла

- Фигурная резка металла

- Поперечная резка металла

- Продольно-поперечная резка металла

- Резка металла газом

- Гидроабразивная резка

- Лазерная резка металла

- Резка листового металла

- Резка по металлу

- Лазерная резка металла на заказ

- Резка металла по размерам заказчика

- Резка металла водой

- Резка металла пропаном и кислородом

- Электроэрозионная резка металла

- Цены на резку металла

- Струйная обработка металла

- Полировка металла до зеркального блеска

- Покраска металла

- Гибка металла

- Сверление отверстий в металле

- Изготовление деталей

- Токарные работы

- Сварка металла

- Производство стальных деталей

- Вальцовка листового металла

- Металлообработка ЧПУ

- Металлоконструкции для метро

- Хомуты стальные

Профессиональная газовая резка: услуги резки металла кислородом и пропаном

Компания «Металлообработка 24» предлагает широкий спектр услуг, в том числе и такую, как кислородная резка металла.

Являясь одним из наиболее распространенных видов металлообработки, газокислородная резка отличается высокой эффективностью и производительностью.

В нашей компании газовая резка металла пропаном и кислородом осуществляется в самые короткие сроки, с неизменно высоким качеством.

Как режут металлы горящим пропаном и кислородом: технология процесса

Резка металлов газом требует нагревания металлической поверхности до нужной температуры, которая зависит от разновидности металла. Материал должен иметь температуру горения меньше, чем температура его плавления. При игнорировании этого правила расплавленный, но не сгоревший металл с большим трудом удаляется из разреза, а кромки реза выглядят неаккуратно.

После нагревания металла происходит собственно резка. При соприкосновении с раскаленной поверхностью газ, поступающий из резака, немедленно воспламеняется, и начинается процесс раскроя металла.

Во время раскроя металлоизделий газорезкой используется кислород, при помощи которого разрезается металл, и пропан, выступающий в качестве подогревателя металлических поверхностей. Резка металла пропаном неосуществима, а резка металла кислородом без участия пропана возможна далеко не для всех видов металлов. Оптимальной является комбинированная газовая резка металлоконструкций – пропаном и кислородом; именно в таком случае достигается максимальная эффективность работы. Единственным ограничением подобного способа разделения металла на фрагменты является толщина материала.

Кислородно-пропановый вид резки наиболее успешно применяется для обработки низкоуглеродистых и низколегированных сталей и титановых сплавов.

Стоимость резки изделий из металла в нашей компании

Предлагаемая нашей компанией цена на кислородно-пропановую резку металла является одной из самых выгодных в Москве. Стоимость работ зависит от объема партии и вида обрабатываемого металла. Чтобы получить дополнительную информацию и рассчитать итоговую цену конкретного заказа, позвоните нашему специалисту по указанному контактному телефону.

Вы также можете оставить заявку на резку металла прямо на сайте, заполнив соответствующую форму.

Как сделать автоген в домашних условиях

В первую очередь следует рассказать о строение данного аппарата. Две специальные платы соединяются при помощи 4 шпилек. Между этими платами устанавливают батарею, состоящую из пластин-электродов, которые изготовляются из стали и разделяются специальными кольцами из резины.

Внутрь батареи закачивают раствор гидроксида натрия. Электролиз воды, который провоцируется постоянным напряжением, способствует выделению водорода и кислорода, что и позволяет осуществлять работы по резке металла.

Когда газ, который проходит через специальную смесь воды и ацетона, получает необходимые для возгорания кондиции, его подают на форсунку (например, медицинская игла). Температура горения такого газа при выходе с этой форсунки составляет не менее 1800 градусов по Цельсию. Вот список всех деталей мини-автогена, созданного своими руками:

- Форсунка.

- Трубка барботажного типа.

- Основа.

- Трубка из полихлорвинила.

- Патрубок.

- Шайба.

- Основа водяного затвора.

- Клеммы.

- Короткий патрубок (3 шт.).

- Резиновое кольцо.

- Две платы (правая и левая).

- Болтовая пробка.

- Гайки и шпильки (М8, по 4 штуки).

Заизолировать пластины можно при помощи резины, которая должна быть кислото- и маслобензостойкой. В батарее автогена должно находиться 9 пластин, а шпильки следует также заизолировать. Клеммы надо присоединить к первой, седьмой, восьмой и девятой пластинам.

Напряжение зарядного устройства, которое подключается через 8 пластин, должно составлять 17 V. Такие показатели и конструкция устройства обеспечат плавное прогревание металла и качественную его обработку.

Видео: газовая сварка своими руками.

С целью предохранения от распространения пламени, на газовых горелках устанавливают обыкновенный водяной затвор (чаще всего из пустых баллончиков для зажигалок). Специально для предотвращения смешивания составов водяного затвора и электролитов в составе горелки предусмотрена промежуточная емкость. Патрубки следует подбирать исключительно из меди, а их диаметр должен составлять от 4 до 6 мм.

Особенности конструкции

Двухтрубный, а также инжекторный, газовый резак — это самый распространённый вид этой конструкции. Технический кислород в резаке будет распределён сразу на два формата.

Одна часть потока по верхней трубке будет проходить через головку наконечника и с высоким показателем скорости будет выходить через центральное сопло внутреннего мундштука. Такая часть конструкции начнёт отвечать за режущую фазу процесса. Регулировочный вентиль либо рычажной клапан, вынесенный за пределы определённого корпуса.

Следующая часть начнёт поступать в сам инжектор. Принцип функционирования этого устройства будет заключён в том, что инжектируемый газ (кислород), выходя в камеру смешения под сильным давлением и с высоким показателем скорости, создаёт в этом месте область разрежения и через периферийные отверстия втягивается самостоятельно в горючий (эжектируемый газ). При помощи процесса такого смешивания, происходит выравнивание общих скоростей, а на выходе камеры начинает происходить особый поток смеси газов со скоростью намного ниже, чем у инжектируемового кислорода, но намного выше, чем у электризуемого горючего газа.

После смеси газов начинает циркулировать по нижней трубке в саму головку наконечника, выходит сквозь сопла между внутренним и внешним мундштуком, а также создаёт факел разогревающего пламени. Любой канал обладает своим вентилем, который будет производить регуляцию подачу как кислорода, ток и горючего газа в инжектор.

Безинжекторный или же трехтрубный резак, который заключает в себе более сложную конструкцию — два кислородных потока газа начнут поступать к головке через отдельные трубки.

Смещение всей прогревающей смеси будет происходить внутри самой головки. Но именно отсутствие камеры, в которой происходит смешивание, обеспечивает более сильный показатель безопасности, а также не создаёт условий для создания обратного удара (процесс распространения горящих газов в канал самих резаков и трубах в обратном движении).

Кроме более развитых конструкций строения и завышенной стоимости, недостатком трёхтрубного газового резака считают и то, что для его стабильного функционирования необходимо использовать более высокое давление горючего газа (здесь не существует эффекта эжекции, а также увеличения скорости общих потоков).

Способы резки

Существует несколько способов разделения материала. Технология зависит от оборудования, применяемого в процессе работы. Выделяют следующие виды резки металла:

- ручную;

- гидроабразивную;

- термическую.

Ручная резка металла

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

- ножницы;

- ножовка;

- лобзик;

- болгарка.

Гидроабразивная резка металла

Гидроабразивный способ резки основан на воздействии струи воды, смешанной с абразивными частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Термическая резка металла

Резание металлов горячим способом основано на отсутствии контакта между инструментом и заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

К видам термической резки относятся:

- газокислородная;

- лазерная;

- плазменная.

Газокислородная резка

Газокислородная резка состоит из 2 этапов:

- В место реза направляется струя пламени, которая выходит из резака. В качестве горючего материала используется ацетилен.

- После разогрева идет подача кислорода, который прорезает размягченную металлическую поверхность. Параллельно удаляются окислы.

В процессе работы расстояние от нижней точки резака до поверхности изделия должно оставаться постоянным. От этого зависит качество реза.

Для этой цели используются лазерные резаки. Процесс основан на подаче лазерного луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется прогрев участка, расплавление материала и последующее его испарение. При перемещении луч разрезает поверхность.

К недостаткам способа относится возможность работы с изделиями низкой теплопроводности и небольшой толщины.

Лазерная резка металла

Плазменная

В качестве оборудования для плазменной резки используется плазматрон. Через имеющееся в нем сопло под высоким давлением выходит кислород. Его температура составляет до 20 тыс. градусов. Ширина пучка 3 мм. Происходит нагрев участка поверхности, его частичное выгорание и выдувание расплава.

К преимуществу метода относится высокая скорость реза и возможность работать с заготовками до 150 мм толщины.

Механическая резка металла

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

При резке используются такие виды оборудования:

- ленточная пила;

- гильотина;

- дисковый станок.

Резка ленточной пилой

Ленточная пила представляет собой полотно, которое закрепляется в специальном оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной стороне расположены зубцы. В процессе работы двигателя станка идет вращение шкивов, благодаря которому происходит непрерывное движение ленты.

В процессе работы наблюдается небольшой отход, потому что ширина полотна составляет 1,5 мм. Возможна резка как листового металла, так и круглых заготовок.

Ударная резка металла на гильотине

Гильотинная резка металла используется для подготовки заготовок из листовой стали при штамповочных операциях. Разрезаемое полотно располагается на горизонтальной поверхности, подается до упора и разрезается гильотинными ножницами по всей ширине одним ударом.

Резка на дисковом станке

В качестве рабочего инструмента используется диск. По его наружной поверхности располагаются зубья. Сверху стоит защитный кожух. В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

По такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать срезы под разными углами.

Правила выбора

При выборе газового резака нужно учитывать ряд рекомендаций

Обращать внимание следует на такие факторы:

- Комфорт — важный показатель, отвечающий за то, сколько мастер сможет проработать с аппаратом без усталости. Желательно подержать горелку в руках. Это поможет понять насколько она будет удобна во время работы.

- Материал мундштука — наружная часть этого элемента горелки должна быть сделать из хромистой бронзы. Допускается чистая медь, имеющая красный оттенок.

- Соединительные трубки должны изготавливаться из латуни.

- Желательно выбирать горелку без декоративного покрытия. Краска будет закрывать возможные дефекты сборки аппарата.

- Работая с замасленными или окрашенными поверхностями, нужно выбирать удлинённые резаки (до 800 мм). Такая длина позволит уберечь кисть от травмирования пламенем.

- Выбирать рукоять из алюминия. Пластик менее долговечный и износоустойчивый.

- Температура пламени и скорость потока газа влияют на толщину реза металлических деталей. Глубина реза обозначается специальной маркировкой. Например, если нужно разрезать листы толщиной до 10 см, аппарат будет обозначен P. Чтобы разрезать листы толщиною более 10 см, требуется выбирать маркировку P3.

Важно проверять комплектацию оборудования до выхода из магазина. Чтобы не возникло лишних проблем при возможных поломках газовой горелки, необходимо получить гарантию. Как выбрать газовый резак

Как выбрать газовый резак

Watch this video on YouTube

Резка по поверхности

Пользователей, конечно же, интересует такой вопрос — как пользоваться резаком во время фигурной резки. Такая методика выполняется соплом инструмента, при этом расплавленный шлак разогревает металл, но, не превышая температуру плавления. Резак располагается под углом до 80 градусов, а после подачи кислорода угол изменяется в пределах 18—450.

Канавки образуются при регулировке скорости резки, если нужен их больший размер, то меняют угол мундштука и немного замедляют скорость резки, регулируя подачу кислорода. Ширину канавок изменяют путём настройки подачи струи горящего газа через сопло, этот параметр приравнивается как 1 к 6, при этом надо следить, чтобы не было затоков.

Чтобы кромки выемки были чистыми, надо увеличить подачу кислорода.

Виды резки металла газом

Газокислородная резка имеет несколько вариантов. Ученые и инженеры разработали такие способы, исходя из свойств использования в определенных условиях. Наиболее употребительны следующие методы резки:

- Пропаном. Этот очень распространенный способ используем для титановых, низколегированных сплавов и сталей с невысоким содержанием углерода. Для углеродистых и высокоуглеродистых сталей он не подойдет. Для большей продуктивности и энергетические эффективности пропан могут менять на метан или ацетилен.

- Воздушно — дуговая. К этому всему к сгоранию материала в струя кислорода меду заготовками и вмонтированным в резак электродом возбуждается электрическая дуга. Она плавит металл в районе линии реза, а газовый поток уносит его останки. Метод не дает возможность разрезать толстые изделия, зато позволяет производить разрезы приличной ширины. Это весьма полезно при выполнении фасонного разрезания и дает возможность значительно уменьшить сложность операции.

- Кислородно-флюсовая. При этом методе в область для работы подается флюсовый порошок. Данный компонент участвует в физико-химических процессах и обеспечивает очень высокую эластичность и податливость материала во время резания. Способ используем для резания сплавов, на поверхности которых появляются крепкие и термоустойчивые оксидные пленки. Использование флюса дает возможность освободится от них, сместив баланс температуры в территорию более больших температур. Особенно продуктивен этот способ для чугунных, медных, бронзовых и латунных изделий, заготовок с большой степенью зашлакованности и для композиционного материала из бетона и стали.

- Копьевая. Используется при разборке конструкций из металла, технологических отходов, разделке массивных больших заготовок. Струйка кислорода пропускается через тонкую трубку из стали — газовое копье. Копье считается расходником, оно горит в ходе процесса, повышая температуру и результативность ключевой реакции и дает возможность дополнительно концентрировать режущий факел. В результате скорость разделывания значительно увеличивается.

Подача газов управляется одним общим или 2-мя раздельными запорными клапанами. Использование разных вентилей дает возможность точно настраивать состав смеси и быстро перестраивать оборудование для иного вида работ.

Промышленная газокислородная сварка

Рукоять резака снабжена тремя патрубками с разъемами. По ним подводится кислород, пропан (или ацетилен) и охлаждающая жидкость. Давление кислорода ставится на баллонном редукторе и достигает 12 атмосфер.

После выполнения поджига в факел резака подается кислород. Сгорание пропана нагревает поверхность заготовки до такой температуры, что начинается хим. реакция его окисления. Она идет настолько активно, что деталь прожигается насквозь струёй режущего кислорода и газовый поток выносит сгорающие частицы металла в разрез.

Преимущества и недостатки

Преимущества резки металла пропаном перед другими способами очевидны:

Схема сборки ручного резака для резки стали.

- Применяется газовая резка, когда нужно разрезать довольно толстый металл или что-то вырезать по шаблонам, когда требуется криволинейный рез, который попросту невозможно сделать той же болгаркой. Газовый резак незаменим, если возникла необходимость вырезать диск из толстого металла или пробить глухое отверстие на 20-50 мм.

- Малый вес и удобство в использовании газового резака – еще одно неоспоримое достоинство. Кто работал с бензиновыми аналогами, знает, насколько они тяжелы, неповоротливы и шумны, сильно вибрируют, заставляя оператора прилагать значительные усилия при работе. Газовые модели лишены всех этих недостатков.

- Кроме того, резка металла газом позволяет работать в 2 раза быстрее, нежели при использовании устройства с двигателем на бензине.

- Пропан стоит гораздо дешевле не только бензина, но и других газов. Поэтому его выгодно использовать при больших объемах работ, например, при резке стали на металлолом.

- Кромка среза при пропановой резке немного хуже, чем при использовании ацетиленовых резаков. Тем не менее срез получается гораздо чище, чем у бензиновых горелок или болгарки.

Единственным минусом газовых резаков (пропановых в том числе) можно считать ограниченность спектра металлов, которые с их помощью можно резать. Им под силу только низко- и среднеуглеродистые стали, а так же ковкий чугун.

Кислородно-пропановая установка для пайки и сварки.

Резать газом высокоуглеродистые стали невозможно, потому что температура их плавления довольно близка к температуре пламени. В результате окалина не выбрасывается в виде столпа искр с обратной стороны листа, а смешивается с расплавленным металлом по краям разреза. Это не дает кислороду добраться вглубь металла, чтобы его прожечь. При резке чугуна процессу мешают форма зерен и графит между ними. (Исключение составляет ковкий чугун). Алюминий, медь и их сплавы газовой резке тоже не поддаются.

Следует напомнить, что к низкоуглеродистым сталям относятся марки от 08 до 20Г, к среднеуглеродистым – марки от 30 до 50Г2. В обозначениях же марок углеродистых сталей впереди всегда ставится буква У.

Как устроен автоген?

Технический прогресс несколько изменил конструкцию автогена, в которую первоначально входила газовая горелка, кислородный баллон, ацетиленовый генератор и соединительные шланги, контроль и понижение давления кислорода выполнялось редуктором с манометром. Со временем для большего удобства ацетиленовый генератор с автоматическим поддержанием давления газа был заменён на баллон с ацетиленом, а вот название «автоген», вероятно произошедшее от сочетания слов «автоматический генератор», прижилось и повсеместно используется мастерами. Принцип действия автогена основан на свойстве металла сгорать в химически чистом кислороде, а потому есть два ключевых момента, которые необходимы при работе резака: непосредственно режущая струя чистого кислорода и подогревающий газ (как правило, ацетилен или пропан). Конструкция современного автогена достаточно проста и представляет собой взаимодействие двух базовых функциональных частей:

- наконечник для подачи струи режущего пламени, имеющий внутренний и внешний мундштуки, объединённые соплом дюзы;

- ствол с соединяющей газ и кислород камерой и размещёнными на корпусе вентилями для подключения шлангов к кислородному и газовому агрегатам и регулировкой объёма подачи газа, скорости и напора кислородной струи.

Пониженное давление (требуемый уровень разряженности кислорода) формируется за счёт инжекторного ствола, куда частично подаётся кислород и откуда струя в канал мундштука выходит с высокой скоростью. Другим направлением движения кислорода станет основной канал внутреннего мундштука, которым формируется режущая струя. Смесительный отдел автогена необходим для соединения в нём газовой составляющей (ацетилен или пропан) и кислородной – в дальнейшем эта смесь станет подогревающим пламенем, подаваемым между внутренним и внешним мундштуком наконечника. Крепление наконечника к стволу осуществляется обыкновенной накидной гайкой.

Конструктивно модели различных резаков разных производителей могут иметь некоторые нюансы, но в целом конфигурации и принцип действия достаточно традиционны – изменения в конструкции большей частью несут удобства в использовании и большую безопасность работ. Современная газовая резка или сварка уже немыслимы без этих инструментов.

Дефармация материала при резке газом

термической деформации часто сопутствуют технологическим операциям, которые связаны с нагревом заготовок до больших температур. Очень часто встречается изгиб и искривление.

Для снимания внутренних стрессов, возникших поле газокислородной резки, и восстановления формы деталей, используют следующие приемы:

- термическая обработка методом отпуска или отжига;

- правка на правильных вальцах;

- крепкое крепление проката перед раскроем и до полного остывания;

- очень высокая скорость резания.

Помимо изменения формы, неодинаковый нагрев может привести и изменению механических параметров заготовки. Их возрождают термической обработкой.

На себя или от себя

Как сделать углы на потолочном плинтусе с использованием стусла

Такой метод наиболее прост и надежен. Стусло позволяет вырезать максимально точно.

Перед выполнением работы следует правильно разметить элемент. Делают это двумя способами.

- На плинтусе карандашом отмечают угол в 90 или 45 градусов. Затем изделие вкладывают в стусло и отрезают по отмеченной косильной лески.

- Прикладывают на место элемент и обозначают наружный край. С противоположной стороны тоже устанавливают галтель и тоже обозначают край. Место, где метки пересеклись, является наружным краем, а конец стены – внутренним. На изделии обозначают наружный и внутренний край, а затем режут багет.

Важно! Чем тверже материал, тем более острый и надежный инструмент для резки следует использовать. Для пенопластовых изделий годится и обычный нож. Чтобы резать потолочный плинтус в углах из дерева, нужна электропила или электролобзик

Чтобы резать потолочный плинтус в углах из дерева, нужна электропила или электролобзик.

Как сделать угол потолочного плинтуса без стусла

При подрезке иногда можно обойтись и без стусла. В некоторых случаях такой способ даже эффективней, поскольку стусло рассчитано на высокую ровность стен и потолка. На деле это не всегда соответствует истине.

- Элемент размещают так, чтобы его край упирался в стык двух стен. Отмечают положение карандашом. То же самое проделывают и с плинтусом с противоположной стороны.

- На стыке стены и потолка соединяют точки пересечения и прокладывают диагональ. Затем ее отмечают на самом изделии. Это и есть отметка для разреза.

- Лезвием отрезают по отмеченной косильной лески. При стыковке идеально совмещают. По такой же технологии можно обрезать материал и для наружных углов.

В чем опасность болгарки?

История использования УШМ заполнена обилием катастрофических фактов, но «не так страшен волк, как его рисуют». Естественно, при неверном применении, спешке, невнимательности болгарка может нанести травму не только лишь работнику, да и окружающим людям. Избежать этого просто – выучить и всегда использовать на практике правила безопасности, установленные для этого инструмента.

Вот к чему приводит игнорирование аннотации по безопасности:

- Работа без очков – из-под диска болгарки вылетает огромное количество искр и маленьких частиц, железных осколков. Они – острые и раскаленные. Попадание таковой частицы в глаз может навечно лишить зрения. Очки должны быть закрытого типа и плотно прилегать к лицу. Если поменять их маской – будет вообщем совершенно.

- Неиспользование защитного кожуха на диске. Во время соприкосновения с поверхностью рабочий круг время от времени разрушается. В таком случае элемент разлетается на маленькие детали. Защитный кожух задает направление этому полету и отводит осколки в сторону от работника.

- Респиратор при работе с каменными материалами. Когда болгарка разрезает камень, бетон, мрамор, создается сильно много пыли, которую приходится вдыхать оператору. Пыль забивает не только лишь дыхательные пути, но попадает и в глотку. Это все небезопасно для здоровья, поэтому лучше перестраховаться, используя устройства защиты.

Часто рабочая одежка имеет просторный крой. Это изготовлено для удобства, чтоб ничего не сковывало движений. Но при работе с болгаркой от таковой робы стоит отрешиться, ведь широкие брюки можно задеть вращающимся диском. Он стремительно «зажует» ткань и травмирует тело. Табу являются и легкие наряды с открытыми руками и ногами.

Мини-резак

Ручной автоген обычно и так невелик по размерам — его ещё более миниатюрная по габаритам разновидность называется мини-резак. К основным характеристикам такого инструмента следует отнести уверенный напор пламени и достаточный по объёму газовый резервуар, позволяющие использовать устройство даже в ветреную погоду. При эксплуатации следует учесть, что мини—автоген не рассчитан на длительное непрерывное использование: высокие температуры способны расплавить корпус инструмента без возможности ремонта или замены повреждённых деталей. Впрочем, время использования ограничено объёмом газового резервуара: зажигалка-автоген должна периодически заправляться, и для этого пригодится обычный цанговый баллон.

В отличие от удобных и эффективных современных ручных моделей (в том числе и достаточно дорогого автогена с пьезоподжигом, включаемого нажатием лишь одной кнопки) мини-резаки характеризуются невысокой стоимостью, а потому доступны буквально всем не только профессиональным, но и домашним мастерам.

Основными сферами использования такого автогена являются бытовые работы, требующие резки или сварки металлических элементов: ремонт кондиционеров, автомобилей, велосипедов, холодильников и т. д. К минусам инструмента можно отнести небольшую длину режущего пламени, что несколько ограничивает работу такого прибора с некоторыми типами металлов.