Последовательность обработки типовых деталей и поверхностей

Posted by Менеджер

in Промышленность

Проектирование технологической операции начинают с выбора последовательности технологических переходов. При обработке деталей на токарных станках с ЧПУ с закреплением их в патроне рекомендуется следующий порядок обработки:

1) центрование (для отверстий диаметром менее 20 мм);

2) сверление сверлом меньшего диаметра (если используются два сверла);

3) сверление сверлом большего диаметра;

4) черновая обработка основных поверхностей, подрезание внешнего торца предварительно и окончательно, обработка основных внутренних и наружных поверхностей;

5) чистовая обработка основных внутренних и наружных поверхностей;

6) обработка дополнительных поверхностей, расположенных в отверстии, на торце и снаружи.

При обработке с закреплением в патроне и поджатием задним центром порядок обработки следующий:

1) черновая обработка основных форм наружной поверхности;

2) черновая и чистовая обработка дополнительных форм поверхности;

3) чистовая обработка основных форм;

4) чистовая обработка дополнительных форм, не нуждающихся в черновой обработке.

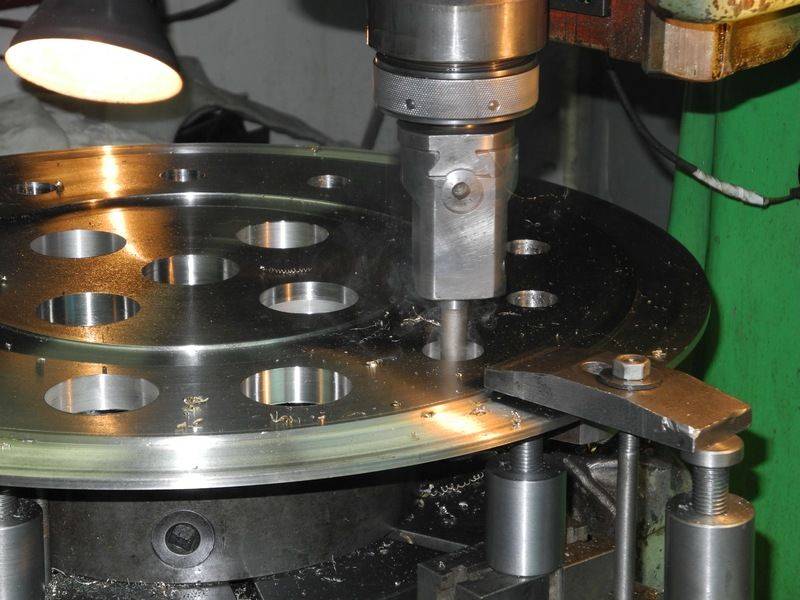

При обработке корпусных деталей на многооперационных станках рекомендуется следующий порядок выполнения операций:

1) черновая обработка деталей с двух-трех сторон (в качестве базы используются достаточно большие плоскости);

2) черновая обработка остальных сторон детали с установкой по обработанным поверхностям, создание баз для последующей обработки;

3) чистовая обработка базовой и противобазовой поверхностей и всех элементов (пазов, уступов, отверстий) на этих плоскостях;

4) чистовая обработка остальных сторон детали.

Последовательность выполнения переходов зависит от их назначения (сверление, фрезерование, растачивание и др.), количества переходов, выполняемых одним инструментом, требуемой точности обработки, точности позиционирования узлов станка и многих других факторов.

Токарные операции обычно начинают с черновой обработки, содержащей несколько прямолинейных проходов. При чистовой обработке основные поверхности формируются, как правило, за один проход контурным резцом, а дополнительные — в специальных циклах.

Сочетание черновых и чистовых технологических переходов выбирается в зависимости от размеров, формы соответствующих поверхностей и требований к точности и качеству их обработки. Так, при обработке отверстий возможны две основные технологические схемы:

1) параллельная — каждый инструмент обрабатывает все отверстия одного диаметра, затем производится смена инструмента, и цикл повторяется;

2) последовательная — одно отверстие обрабатывается всеми необходимыми инструментами, затем после изменения позиционирования — следующее отверстие и т.д.

Первый вариант используется при низких требованиях к точности отверстий, второй — при высоких. Фрезерование отверстий вместо растачивания более целесообразно при длине отверстия, не превышающей длины режущей части фрезы. Его эффективность повышается при обработке отверстий с большими и неравномерными припусками.

Стандартный цикл сверления и цикл сверления с выдержкой

Код G81 предназначен для вызова стандартного цикла сверления. Следующий кадр демонстрирует типичный формат этого цикла:

Адреса X и Y определяют координаты обрабатываемых отверстий. Адрес Z указывает конечную глубину сверления, a R применяется для установления плоскости отвода. Плоскость отвода – это координата по оси Z, с которой начинается сверление на рабочей подаче. Плоскость отвода устанавливается немного выше поверхности детали, поэтому значение при R обычно положительное. Не стоит устанавливать плоскость отвода очень высоко, иначе сверло на рабочей подаче будет перемещаться слишком долго. Рабочая подача для цикла устанавливается с помощью F-слова данных.

Постоянные циклы и их параметры являются модальными. Вызвав цикл при помощи соответствующего G-кода, в следующих кадрах вы указываете координаты отверстий, которые необходимо обработать, не программируя никаких других кодов и параметров. После кадра, содержащего координаты последнего отверстия, необходимо запрограммировать G80 – код отмены (окончания) постоянного цикла. Если этого не сделать, то все последующие координаты перемещений будут считаться координатами обрабатываемых отверстий.

Цикл сверления с выдержкой вызывается при помощи команды G82. Функционирует этот цикл аналогично стандартному циклу сверления, с единственной разницей в том, что при G82 на дне отверстия запрограммировано время ожидания (выдержка). Цикл сверления с выдержкой часто применяется для сверления глухих отверстий, так как запрограммированное время ожидания обеспечивает лучшее удаление стружки со дна отверстия. Адрес Р устанавливает время ожидания на дне отверстия. Как правило, время выдержки указывается в 1/1000 сек. без десятичной точки. Например, в следующем кадре выполняется цикл сверления с выдержкой на дне отверстия, равной 6.5 секунды:

При выполнении механической обработки отверстий при помощи постоянных циклов вам необходимо знать, что такое исходная плоскость и плоскость отвода. Две эти плоскости используются для управления перемещениями по оси Z между отверстиями. О плоскости отвода мы уже говорили. Плоскость отвода – это координата (уровень) по оси Z, устанавливаемая R-адресом, с которой начинается сверление на рабочей подаче и в которую возвращается инструмент после того, как он достиг дна обрабатываемого отверстия. Исходная плоскость – это координата (уровень), по оси Z в которой располагался инструмент перед вызовом постоянного цикла. Код G98 используется для работы с исходной плоскостью, а код G99 – с плоскостью отвода.

Предположим, что инструмент находится в координате Z20.0 в момент вызова цикла сверления. Тогда исходная плоскость будет располагаться на расстоянии 20 мм выше нулевой точки по оси Z. То есть для установления исходной плоскости не требуется указывать какие-либо специальные адреса. Однако для установления плоскости отвода необходимо использовать адрес R. Формат кадра для цикла сверления выглядит следующим образом:

Если цикл сверления работает совместно с кодом G98, то инструмент возвращается к исходной плоскости в конце каждого цикла и между всеми обрабатываемыми отверстиями. Код G98 применяется, когда требуется увеличенное расстояние отвода, для того чтобы избежать столкновения инструмента с деталью. Учтите, что если вы работаете с G98 сразу после смены инструмента, то исходная плоскость, скорее всего, будет установлена очень высоко, и инструмент будет перемещаться к отверстию непозволительно долго.

Когда нет опасности столкновения инструмента с деталью, то обычно используют код G99, который позволяет сократить время при обработке множества отверстий. В этом случае инструмент перемещается между отверстиями и выводится вверх в конце цикла до координаты по Z, установленной R-словом данных.

Обычно системы ЧПУ позволяют переключаться между G98 и G99 прямо внутри постоянного цикла между обрабатываемыми отверстиями:

… G99 G81 X10.0 Y15.3 Z-3.0 R0.5 F50. X20 Y20 G98 X30 Y30 X40 Y40 …

Назначение мини токарных-станков

Токарный станок — это станок для обработки из металлов в виде тел вращения резанием(точением) заготовок.

Мини токарный станок — это станок, являющийся уменьшенной копией крупного промышленного оборудования. Копией, которая: по стоимости гораздо ниже; по функциональности мало уступает полупрофессиональным и профессиональным моделям.

Данный тип оборудования подходят для изготовления деталей малых размеров. Мини станки не предназначены для токарного производства, например, единичного или мелкосерийного производства. Предназначение они нашли в мастерских при школах на уроках труда, гаражных кооперативах, в экспериментальных мастерских и автомастерских.

Рис. 1 Мини токарный станок

Услуги на координатно сверлильные работы с ЧПУ

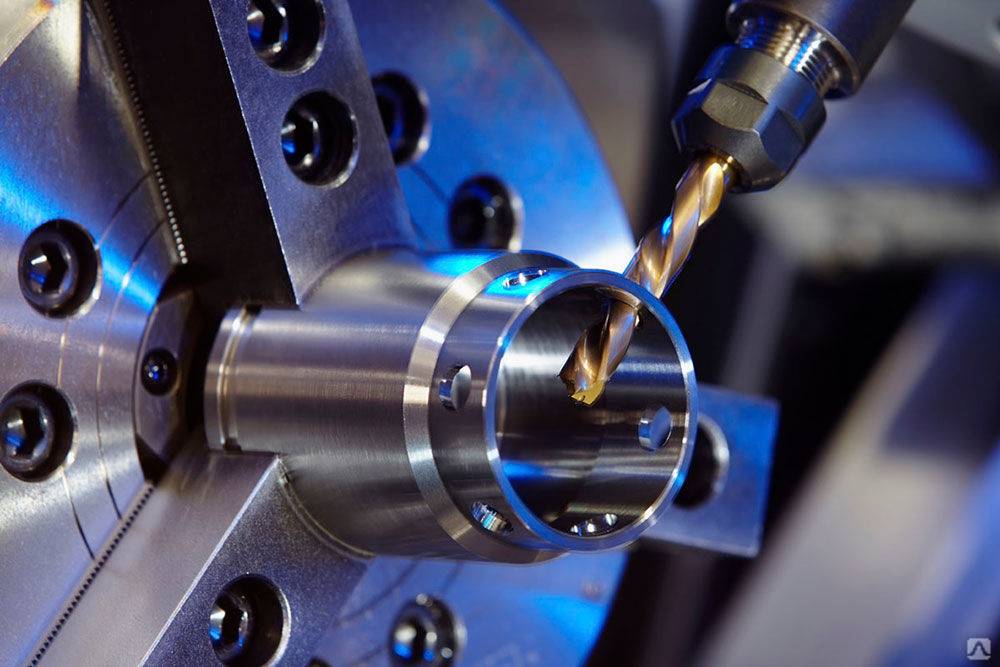

В процессе изготовления металлических изделий осуществляется ряд функций механической обработки металла. Одним из видов таких работ стали сверлильные. Результатом сверления являются отверстия, отличающиеся диаметром, глубиной и сечением. Сверление как рабочая фаза исполняется после токарной работы по металлу, то есть резания внешних и внутренних вращающихся поверхностей. Предшествует сверлению и процесс фрезерования.

Металлообрабатывающие предприятия, где выполняется в полном цикле обработка металлических изделий, предлагают определенные услуги на координатно сверлильные работы с ЧПУ. Здесь можно осуществить работы на токарном оборудовании, резку, шлифовку металлоизделий. Принимают заказы на исполнение сварочных работ.

Многолетний опыт дает шанс делать дело высококачественно. Способствует успеху правильно организованные взаимоотношения с профильными хозяйствами, обеспечивающими сырьем и исходными материалами. По требованию заказчика продукцию доставляют к месту автотранспортом из собственного арсенала.

Основные типы координатно сверлильных работ:

- высверливание проходов цилиндрических видов;

- сверление отверстий в форме многогранников и овалов;

- рассверливание диаметра цилиндрических дыр;

- нарезка резьбы в разных исходных материалах.

Обладая универсальными станками, руководители предприятия с уверенностью могут предлагать некоторые услуги по металлу:

- Исполнение работ на вертикальных и горизонтальных фрезерных станках, где заготовленный для подгонки материал перемещается снизу, а сверху движется вращающаяся фреза. Управляется такой механизм автоматически с ЧПУ, вручную.

- Шлифовка производится на кругло, плоско, внутришлифовальном оборудовании.

- Предлагается в качестве услуги тепловая обработка изделий.

Настройка всех параметров агрегата должна соответствовать инструкции. Особое значение имеет наладка скоростного режима при подаче материала и относительно вращательного момента режущих, сверлящих механизмов.

Устройство и принцип работы

Станки состоят из следующих компонентов:

- стального или чугунного основания;

- рабочего стола с перемещаемой координатной плоскостью;

- шаговых двигателей для позиционирования стола;

- револьверной головки для крепления свёрл;

- суппорта;

- несущей колонны;

- электродвигателя;

- коробки переключения скоростей вращения шпинделя;

- подвесного пульта управления;

- блока с ЧПУ;

- предохранительного стекла;

- системы охлаждения.

Также возможно расширение функций оборудования под решение специфических задач:

- поворотные или наклонные механизмы рабочих столов;

- установку патронов резьбонарезного типа;

- монтаж навесных кондукторов;

- замену стандартных патронов на быстросъёмные или револьверные;

- поворотной колонны.

Для программирования ЧПУ могут использоваться следующие методы:

- набор программы через интерфейс управления;

- установка перфокарт, применение перфолент или других запоминающих устройств;

- изменение положения специальных переключателей или применения упоров.

Работа оборудования сверлильного типа с ЧПУ основана на следующих принципах:

- Программируется ЧПУ или используются предустановленные настройки.

- Оператор устанавливает заготовку, определяет её координаты размещения на рабочем столе.

- Последовательно вводятся координаты в программу.

- Программа рассчитывает траекторию перемещения инструмента или рабочего стола при запуске процесса обработки.

- Устанавливаются свёрла, фиксируются. Обязательно выбирается правильное их положение внутри патронов.

- Запускается программа на выполнение. Начинают работать механические узлы.

- Сверло позиционируется над заданной программой точкой, выполняется обработка заготовки.

- После завершения обработки, рабочий инструмент перемещается в исходное положение.

- На управляющем дисплее выдаётся сообщение о завершении всех задач. Далее нужно заменить деталь на заготовку, выбрать программу, выполнить последовательно весь алгоритм заново.

Как они устроены?

Любой фрезерно-сверлильный станок вне зависимости от модификации и комплектации имеет несколько стандартных узлов, которые и определяют его возможности.

Основание

Разновидность основания зависит от самого станка. Если это настольный вариант, то основание низкое и плоское. Если станок напольный – основание в виде тумбы. Внизу основания могут быть ребра жесткости. Рабочий стол такого станка является объемной конструкцией с повышенными параметрами надежности.

Колонна

Колонна двигается по направляющим. Они закреплены на литой станине. Колонна станка состоит из верхней и нижних частей, которые соединены между собой. По самой колонне перемещается сверлильная головка. Здесь же расположен суппорт со шпинделем.

Суппорт

За счет движения суппорта по колонне происходит вертикальное перемещение инструмента, горизонтально шпиндель двигается за счет направляющих суппорта перпендикулярно столу. При помощи патрона к шпинделю крепится инструмент, фрезы и сверла.

Электродвигатель

Сверлильно-фрезерный станок может быть оборудован одним или двумя электродвигателями. Они осуществляют вертикальное и горизонтальное перемещение шпинделя. Двигатель совмещен с шариковой винтовой передачей при помощи муфты, обычно разрезной.

Вращение от электродвигателя к шпинделю производится через шкивы и зубчатый ремень. В зависимости от типа оборудования возрастает и мощность двигателя. Для промышленных станков необходимы более мощные электродвигатели, чем для тех агрегатов, которые используются в домашних условиях.

Коробка передач

Коробка передач сверлильно-фрезерного станка позволяет выбрать необходимую скорость вращения инструмента без всяких промежуточных ступеней. Диск переключения поворачивается при помощи указателя скоростей.

Блок управления

В зависимости от модели конструкций блока управления основными узлами может меняться, но в большинстве своем все основные органы одинаковы:

- ручка для переключения вертикальной и поперечной передачи;

- переключатель для охлаждающей системы;

- кнопки остановки, а также аварийной остановки;

- кнопка пуска шпинделя;

- ручное перемещение хобота;

- маховик для ручного продольного перемещения стола;

- зажим поворотных салазок.

Многие современные станки снабжены дополнительно числовым программным управлением, которое обеспечивает более высокую производительность оборудования и точность обработки деталей.

Шпиндельный узел

В корпусе шпиндельной бабки крепится шпиндельный узел. Непосредственно в корпусе узла вращается шпиндель на высокоточных радиально-упорных подшипниках. На нижнем торце подшипника расположены 2 шпонки. Они необходимы для передачи рабочего момента на инструмент. Непосредственно внутри шпинделя расположен механизм зажима инструмента, который состоит из штока с набором тарельчатых пружин.

Стол

Это объемная конструкция, которая изготавливается из металла путем литья или прессования. Некоторые модели станков предусматривают наличие магнитной подошвы. Это делает оборудование более мобильным и компактным. Также магнитная подошва помогает работать инструментом в различных плоскостях.

Примеры программ на сверление отверстий при помощи постоянных циклов

Постоянные циклы станка с ЧПУ

Пример № 1

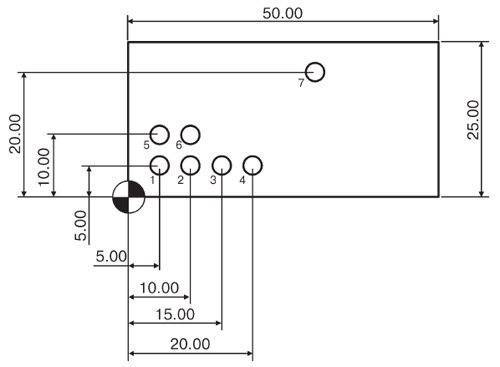

Рис. 8.8. Необходимо просверлить 7 отверстий диаметром 3 мм и глубиной 6,5 мм

| Код программы | Описание |

| % O0001 N100 G21 N102 G0 G17 G40 G49 G80 G90 N104 T1 M6 N106 G54 X5. Y5. S1000 M3 N108 G43 H1 Z100. N110 Z10. N112 G99 G81 Z-6.5 R1. F45. N114 X10. N116 X15. N118 X20. N120 X5. Y10. N122 X10. N124 X30. Y20. N126 G80 N128 Z100. N130 M5 N132 G91 G28 Z0. N134 G28 X0. Y0.. N136 M30 % | Номер программы Работа в метрической системе Строка безопасности Вызов сверла диаметром 3 мм Перемещение к отверстию № 1 Компенсация длины инструмента Ускоренное перемещение к Z10. Стандартный цикл сверления Сверление отверстия № 2 Сверление отверстия № 3 Сверление отверстия № 4 Сверление отверстия № 5 Сверление отверстия № 6 Сверление отверстия № 7 Отмена постоянного цикла Перемещение к Z100. Останов шпинделя Возврат в исходную позицию по Z Возврат в исходную позицию по X, Y Конец программы |

Пример № 2

Рис. 8.9. Необходимо просверлить 12 отверстий диаметром 5 мм и глубиной 40 мм, предварительно выполнить операцию центрования отверстий

| № отверстия | Координаты в прямоугольной системе координат (X; Y) |

| 1 | X21.651 Y12.5 |

| 2 | X12.5 Y21.651 |

| 3 | X0. Y25. |

| 4 | X-12.5 Y21.651 |

| 5 | X-21.651 Y12.5 |

| 6 | X-25. Y0. |

| 7 | X-21.651 Y-12.5 |

| 8 | X-12.5 Y-21.651 |

| 9 | X0. Y-25. |

| 10 | X12.5 Y-21.651 |

| 11 | X21.651 Y-12.5 |

| 12 | X25. Y0. |

| Код программы | Описание |

| % O0002 (PROGRAM NAME – HOLES2 ) N100 G21 N102 G0 G17 G40 G49 G80 G90 ( CENTROVKA ) N104 T1 M6 N106 G54 X21.651 Y12.5 S1200 M3 N108 G43 H1 Z100. N110 Z2. N112 G99 G81 Z-.8 R2. F70. N114 X12.5 Y21.651 N116 X0. Y25. N118 X-12.5 Y21.651 N120 X-21.651 Y12.5 N122 X-25. Y0. N124 X-21.651 Y-12.5 N126 X-12.5 Y-21.651 N128 X0. Y-25. N130 X12.5 Y-21.651 N132 X21.651 Y-12.5 N134 X25. Y0. N136 G80 N138 Z100. N140 M5 N142 G91 G28 Z0. N144 G28 X0. Y0. N146 M01 ( DRILL 12 HOLES ) N148 T2 M6 N150 G54 X21.651 Y12.5 S1000 M3 N152 G43 H2 Z100. N154 Z2. N156 G99 G83 Z-40. R2. Q2. F45. N158 X12.5 Y21.651 N160 X0. Y25. N162 X-12.5 Y21.651 N164 X-21.651 Y12.5 N166 X-25. Y0. N168 X-21.651 Y-12.5 N170 X-12.5 Y-21.651 N172 X0. Y-25. N174 X12.5 Y-21.651 N176 X21.651 Y-12.5 N178 X25. Y0. N180 G80 N182 Z100. N184 M5 N186 G91 G28 Z0. N188 G28 X0. Y0. N190 M30 % | Номер программы Название программы Работа в метрической системе Строка безопасности Комментарий Вызов центровки Перемещение к отверстию № 1 Компенсация длины инструмента Ускоренное перемещение к Z2. Стандартный цикл сверления Центрование отверстия № 2 Центрование отверстия № 3 Центрование отверстия № 4 Центрование отверстия № 5 Центрование отверстия № 6 Центрование отверстия № 7 Центрование отверстия № 8 Центрование отверстия № 9 Центрование отверстия № 10 Центрование отверстия № 11 Центрование отверстия № 12 Отмена постоянного цикла Перемещение к Z100. Останов шпинделя Возврат в исходную позицию по Z Возврат в исходную позицию по X, Y Временный останов Комментарий Вызов сверла диаметром 5 мм Перемещение к отверстию № 1 Компенсация длины инструмента Ускоренное перемещение к Z2. Цикл прерывистого сверления Сверление отверстия № 2 Сверление отверстия № 3 Сверление отверстия № 4 Сверление отверстия № 5 Сверление отверстия № 6 Сверление отверстия № 7 Сверление отверстия № 8 Сверление отверстия № 9 Сверление отверстия № 10 Сверление отверстия № 11 Сверление отверстия № 12 Отмена постоянного цикла Перемещение к Z100. Останов шпинделя Возврат в исходную позицию по Z Возврат в исходную позицию по X, Y Конец программы |

Вперед >>

Устройство и принцип работы

Станки состоят из следующих компонентов:

- стального или чугунного основания;

- рабочего стола с перемещаемой координатной плоскостью;

- шаговых двигателей для позиционирования стола;

- револьверной головки для крепления свёрл;

- суппорта;

- несущей колонны;

- электродвигателя;

- коробки переключения скоростей вращения шпинделя;

- подвесного пульта управления;

- блока с ЧПУ;

- предохранительного стекла;

- системы охлаждения.

Также возможно расширение функций оборудования под решение специфических задач:

- поворотные или наклонные механизмы рабочих столов;

- установку патронов резьбонарезного типа;

- монтаж навесных кондукторов;

- замену стандартных патронов на быстросъёмные или револьверные;

- поворотной колонны.

Для программирования ЧПУ могут использоваться следующие методы:

- набор программы через интерфейс управления;

- установка перфокарт, применение перфолент или других запоминающих устройств;

- изменение положения специальных переключателей или применения упоров.

Работа оборудования сверлильного типа с ЧПУ основана на следующих принципах:

- Программируется ЧПУ или используются предустановленные настройки.

- Оператор устанавливает заготовку, определяет её координаты размещения на рабочем столе.

- Последовательно вводятся координаты в программу.

- Программа рассчитывает траекторию перемещения инструмента или рабочего стола при запуске процесса обработки.

- Устанавливаются свёрла, фиксируются. Обязательно выбирается правильное их положение внутри патронов.

- Запускается программа на выполнение. Начинают работать механические узлы.

- Сверло позиционируется над заданной программой точкой, выполняется обработка заготовки.

- После завершения обработки, рабочий инструмент перемещается в исходное положение.

- На управляющем дисплее выдаётся сообщение о завершении всех задач. Далее нужно заменить деталь на заготовку, выбрать программу, выполнить последовательно весь алгоритм заново.

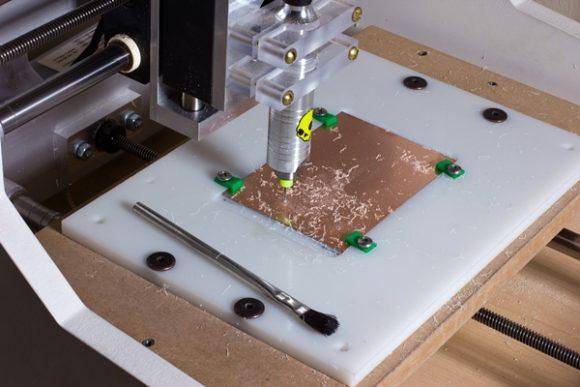

Способ сверления на оборудовании

Описание сверления на сверлильных станках с ЧПУ схоже со сверлением других материалов. Поэтому описание сверления включает в себя следующие действия:

- На столе закреплен лист без предварительной разметки.

- Макет с носителя загружается в ПО и при его высоком уровне самое обычное изображение будет основой.

- Оператор заканчивает свое участие на этапе вводимых дополнительных настроек.

- Движение стола производится благодаря программе именно так, чтобы лист подтягивался к сверлу и оказывался напротив него в нужной точке. Инструмент опускается на поверхность благодаря шпиндельной головке, после чего сверло высверливает отверстие нужной глубины.

- Охлаждение промышленных машин в рабочем состоянии производится благодаря обдуву воздуха. При этом на листе оргстекла используется теплостойкая паста для теплового отвода от поверхности.

- При сверлении температура может повыситься больше 150 градусов и оргстекло сильно деформируется при таком нагреве, поэтому целостность материалу обеспечит отвод тепла.

- На небольших агрегатах сверло охлаждают мастера в емкости с водой и сдувают с поверхности появившуюся стружку в этом процессе. В некоторых случаях используют метод подводного сверления, но он очень опасен.

Глубокое сверление на токарном станке. Полу ручной колебательно-вращательный способ.

111

Однако здесь если любое сверло при глубоком сверлении на токарном не вращать – то его уводит в сторону сильно. Это как аксиома глубокого сверления.

Деталь очень ответственная для использования в сей гравицапе: https://www.chipmake…163/entry/1165/

Пришлось выдумывать, как провести глубокое сверление на том оборудовании, какое есть.А есть только 16Е20.Я решил заменить полноценное вращение сверла на колебательное вращение, т.к. делать полноценное ротационное вращающееся соединение с подводом СОЖ с каким либо приводом – долго, затратно и не эффективно для одной детали…

Приобрёл пушечное сверло 10 мм с внутренним отверстием под СОЖ длинной 650 мм.

Трубку от патрона подключил к гибкой трубке подачи СОЖ станка.

Собрал всё

Установил заготовку в токарный патрон станка и неподвижный люнет, предварительно расточив шейку под пальцы люнета.

Включил всё и плавненько вращая правой рукой штурвал задней бабки, а левой совершая ритмические колебательные вращения на 180-200 градусов по чуть- чуть примерно за 2 часа просверлил сию заготовку насквозь. Обороты токарного патрона – не большие : 160 об/мин – самые оптимальные оказались…

У меня увело на 0.6 мм на длине 600 мм полагаю не из-за того, что эта технология не работает, а только из-за того, что первоначально заднюю бабку часиками под расточку шейки под пальцы люнета не выставил .

Если заготовку изначально выставить по центрам , то отклонение на длине 600 мм было бы не более одной десятки.

Какие работы по металлу можно выполнять

Сверлильно-фрезеровальные станки по металлу способны выполнять практически любые сверлильные и фрезеровальные операции. Высокая функциональность агрегата обоснована высокой скоростью шпинделя с инструментом. Если сверлильно-фрезерный станок по металлу снабжен ЧПУ, то обработка будет точнее, а качество полученной продукции выше.

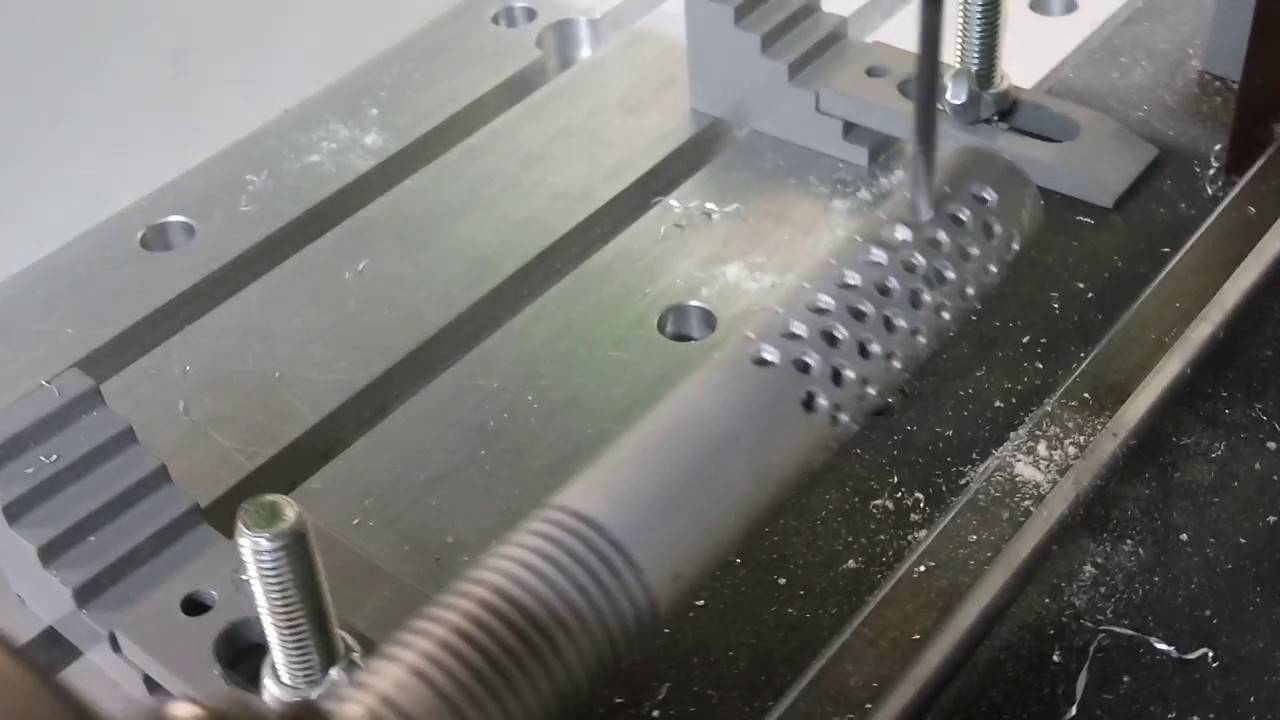

Сверление

На сверлильно-фрезерном станке по металлу можно производить как глухое, так и сквозное сверление. Отверстие получается точного размера только в случае строгого выполнения подготовительных и основных работ. При осуществлении сквозного сверления необходимо в момент выхода из него сверла переключить автоматическую передачу на ручную. Это ослабит нажим на сверло. В процессе необходимо периодически выводить сверло из отверстия и удалять оттуда стружку.

Фрезерование

В зависимости от выполняемых операций на сверлильно-фрезерном станке по металлу меняется оборудование. Для фрезерования используются различные шлифовальные круги конической и дисковой форм. Они позволяют произвести шлифовку как по плоскости, так и внутри отверстий. Точность выполнения фрезерования зависит от конкретной модели. От точности зависит конфигурация металлических деталей, которые изготавливают с помощью копиров.

Расточка

Расточка – процесс увеличения диаметра отверстия, а также его зачистки. При сквозной расточке используют проходные резцы, При растачивании глухих отверстий применяются проходные упорные резцы. Расточка отличается меньшей производительностью, чем сверление, но при этом позволяет обрабатывать детали с большим диаметром.

Нарезка резьбы

Для нарезания резьбы применяется метчик. Он применяется для внутренней метрической резьбы. Метчики могут быть двух видов: для черновой и чистовой работ. Диаметр сверла подбираем в зависимости от диаметра резьбы и ее шага. Глухую резьбу выполнить без функции реверса невозможно. Сквозную можно выполнить и на станке, где отсутствует реверс, но в таком случае, метчик нужно вытащить вручную.

Выборка пазов

Паз – выемка металла в детали, которая ограничена фасонными или плоскими поверхностями. Паз может быть:

- Т-образным;

- ласточкин хвост;

- фасонным;

- сквозным;

- открытым или закрытым.

Для выемки пазов используются фасонные, дисковые и концевые фрезы. При фрезеровании точных пазов, размер дисковой фрезы должен быть меньше ширины паза. Для фрезерования специальных профилей, например, ласточкин хвост, необходимо использовать вертикаль — или продольно-фрезерные станки за 3 или 2 перехода.

Фрезерование шлицев

Существует 3 вида шлицевых соединений:

- прямобочные;

- треугольные;

- эвольвентные.

Шлицы используются для передачи вращательного движения между валами и втулками. Нарезание шлицев происходит в несколько этапов, которые включают черновую и чистовую обработку, фрезерование пазов канавок, снятие заусенцев, шлифование и термическую обработку.

Нарезка гребней

Это еще одна операция, которая наравне с нарезкой шлицев производится на сверлильно-фрезерном станке по металлу. Деталь обрабатывается по трем сторонам. Для обработки длинных деталей используется шпиндель и суппорт, установленные на столе.

Центры сверления горизонтального типа

Сверлильные станки с чпу горизонтального расположения удобны, чтобы выполнять обработку массивных заготовок за краткое время, шпиндель с режущим инструментом – большим сверлом у них расположен в горизонтальной плоскости. На многих моделях заготовка устанавливается неподвижно. Сами же инструменты, благодаря наличию вращающегося барабана (на нем несколько подвижных шпиндельных головок), приближаются к заготовкам, безошибочно находя точки сверления.

Спектр современного сверлильного оборудования, помимо станков, которые можно встретить в гаражах, авторемонтных мастерских, мебельном производстве, в авиапромышленности и приборостроении; представлен надежными и максимально точными сверлильными центрами высокой мощности с числовым управлением, гарантирующими высочайшее качество.

Обзор лучших моделей

Среди лучших моделей следует фрезеровально-сверлильных станков следует отметить. Промышленная модель для крупного производства. Оснащена ЧПУ и АСИ. Массой 5 тонн. Повышенный класс точности. Диаметр растачивания до 8 см. 3 оси управляемых координат.

JET Jmd-1. В своей серии самый малогабаритный станок. Вес оборудования всего 55 кг. Для уменьшения вибрации корпус сделан из серого чугуна. Снабжен правым и левым вращением шпинделя. Поперечный ход рабочего стола – 10 см.

Proma FPX-25 E 25951000. Предназначен для точной обработки металлических изделий. Имеет 2 скорости, вес агрегата – 60 кг. Размер рабочего стола 40х90 см.

Сверлильно-фрезеровальные станки производятся в самых разных ценовых категориях. Это могут быть и огромные промышленные агрегаты для крупных производств и небольшие станки для домашнего использования.

Сверлильно-фрезеровальное оборудование работает практически за два станка. Это позволяет выполнять целый ряд операций. Если станок снабжен ЧПУ, то качество обработки и его точность повышаются. Такое оборудование удобно применять на крупном производстве, поскольку сокращается количество рабочих рук, необходимых для обработки заготовок.