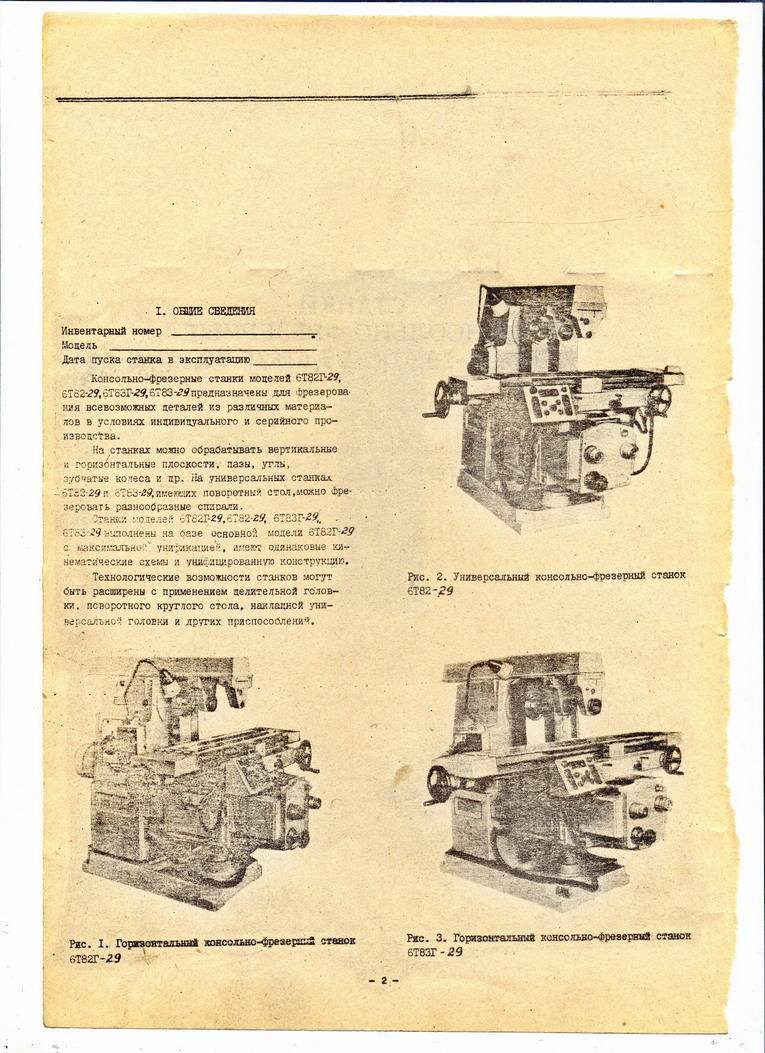

Сертификат производства 6Т82(Г)

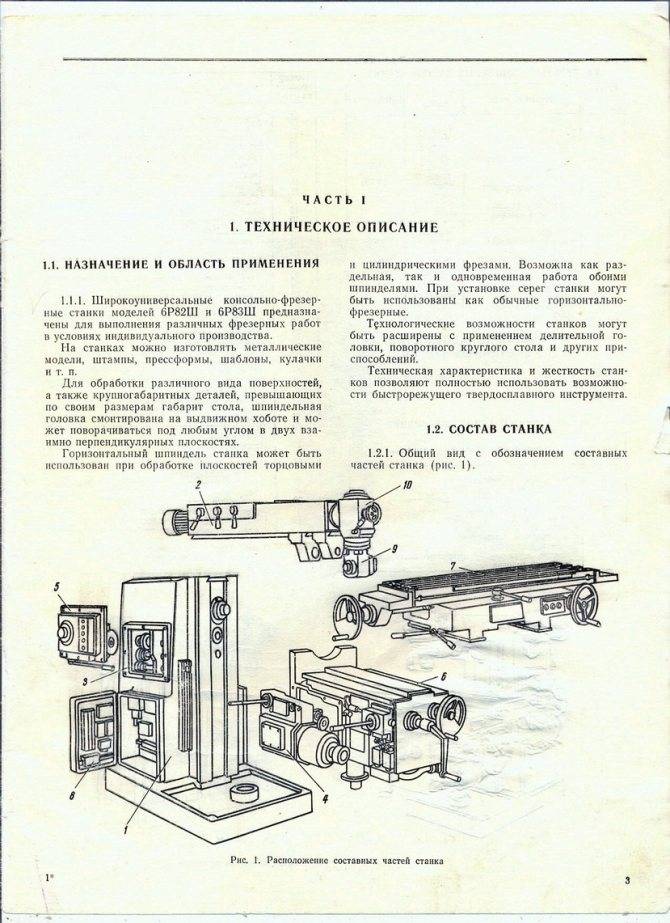

Техническая характеристика и высокая жесткость станков позволяют полностью использовать возможности как быстрорежущего, так и твердосплавного инструмента.

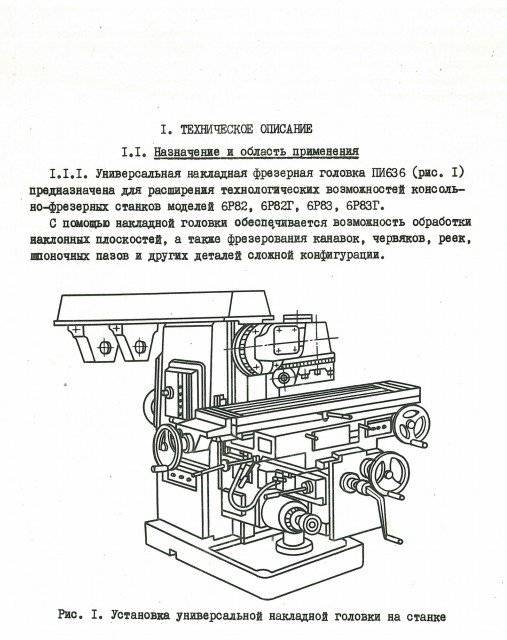

Технологические возможности станка могут быть расширены с применением делительной головки, поворотного круглого стола, накладной универсальной головки и других приспособлений.

Станки автоматизированы и могут быть настроены на различные, автоматические циклы, что повышает производительность труда, исключает необходимость обслуживания станков рабочими высокой квалификации и облегчает возможность организации многостаночного обслуживания.

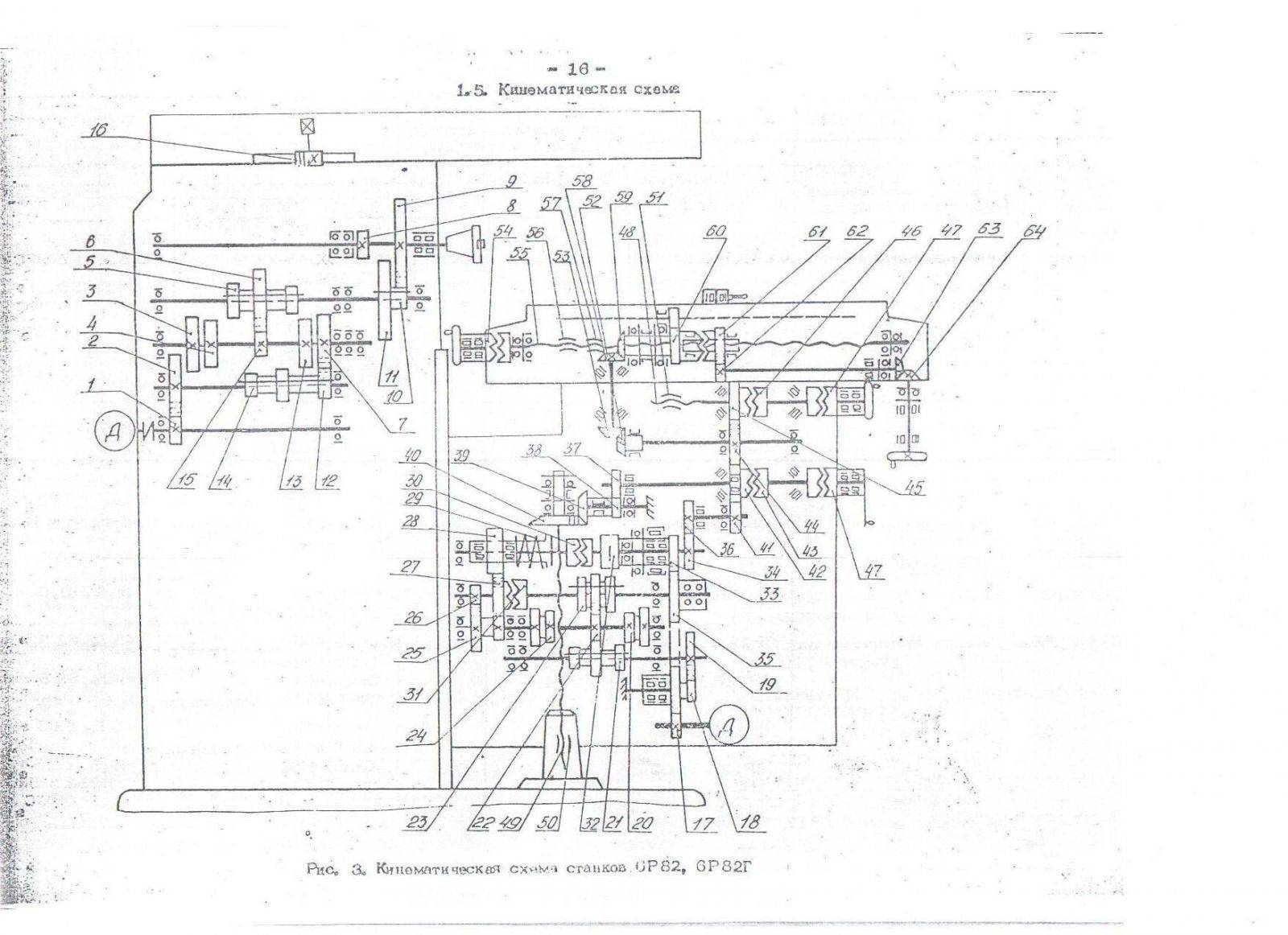

Коробка подач станка модели 6Р82Ш. Коробка переключения подач 6Р82Ш.

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru <<�Предыдущая страница Оглавление книги Следующая страница>>Коробка подач.

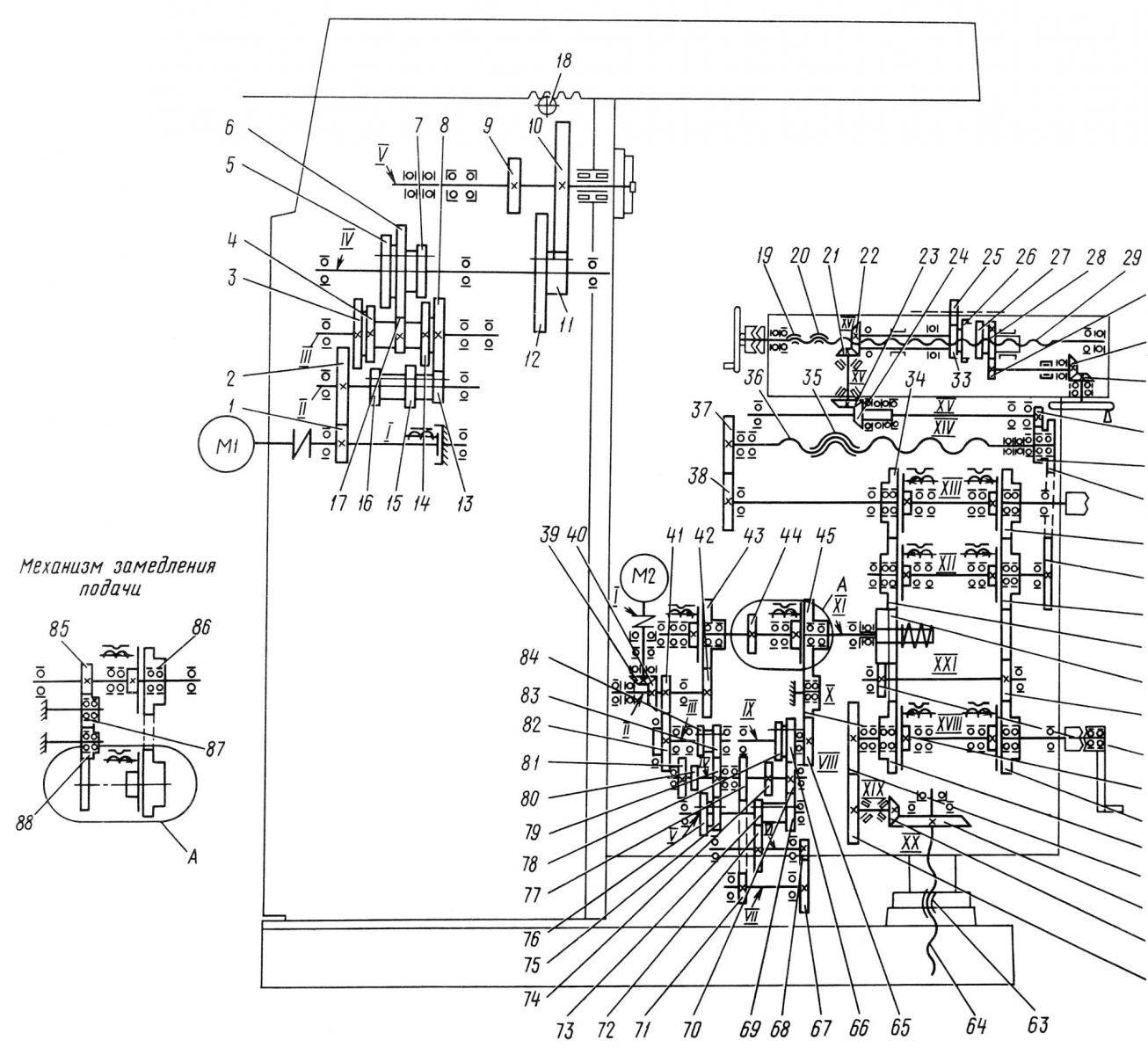

Получение рабочих подач и быстрых перемещений стола, салазок и консоли обеспечивает коробка подач. На выходном валу 17 коробки (рис. 66) смонтированы шариковая предохранительная кулачковая муфта 7, кулачковая муфта 9 И дисковая фрикционная муфта 14.

Рис. 66. Коробка подач станка модели 6Р82Ш: 1, 5, 16 — гайки, 2, 8, 10 — втулки, 3, 9 — муфты кулачковые, 4, 15, 18 — колеса зубчатые, 6 — стопор, 7 — муфта шариковая кулачковая, 11— фиксатор, 12, 13 — диски фрикционные, 14 — муфта дисковая фрикционная, 17 — вал выходной

При перегрузке механизма подач шарики, находящиеся в контакте с отверстиями кулачковой муфты 7, выходят из отверстий, сжимая пружины. При этом зубчатое колесо 4 начинает проскальзывать относительно кулачковой муфты 7 и рабочая подача прекращается.

Рис. 67. Механизм переключения подач станка модели 6Р82Ш:

1 — пробка, 2 — крышка, 3 — валик, 4 — втулка, 5 —валик с выточкой, 6 — кнопка, 7 — втулка с указателем подач, 8, 10 — шарики, 9 — пробка резьбовая, 11 — диск

При регулировании предохранительной муфты необходимо снять крышку 2 (см. рис. 67) и вывернуть пробку 1, на место которой вставляют стальной стержень так, чтобы конец его вошел в одно из отверстий на наружной поверхности гайки (см. рис. 66), которая таким образом стопорится. Плоским стержнем через окно крышки повернуть за зубья зубчатое колесо 4. После регулирования гайку обязательно контрить от самопроизвольного отворачивания стопором 6.

Регулирование считается правильным, если при встречном фрезеровании цилиндрической фрезой удается, фрезеровать чугун марки СЧ15-32 при следующих параметрах режима резания.

Диаметр фрезы, мм 100;

Число зубьев 8;

Ширина фрезерования, 100;

Глубина фрезерования, мм 12;

Частота вращения шпинделя, об/мин 50;

Продольная подача по лимбу, мм/мин 125;

При работе муфта может периодически проскальзывать, поскольку режим является максимальным.

Быстрое движение передается от электродвигателя, минуя коробку подач, зубчатому колесу 18, которое соединено с корпусом дисковой фрикционной муфты 14. При монтаже затяжку гайки 16 следует осуществить так, чтобы корпус фрикционной муфты 14 вместе с зубчатым колесом 18 свободно вращались относительно зубчатого колеса 15. Диски 12 фрикционной муфты своими выступами входят в пазы на корпусе и постоянно с ним вращаются.

Диски 13 соединены аналогичным способом со втулкой 2, которая в свою очередь соединена шпонкой с выходным валом 17.

На рис. 66 показано, что кулачковая муфта 9 соединена с шариковой кулачковой муфтой 7. При этом движение от зубчатого колеса 4 передается через кулачковые муфты 7 и 9 втулке 8, валу 17, а диски фрикционной муфты 12 и 13 в это время проскальзывают относительно друг друга. Если кулачковую муфту 9 переместить вправо, кулачки муфты 7 и 9 выйдут из зацепления и передача движения от зубчатого колеса 4 к валу 17 прекратится. При дальнейшем движении муфта 9 нажимает на втулку 10 и гайкой 1 сжимает фрикционные диски 12 и 13. Сцепление дисков приводит к тому, что быстрое движение от зубчатого колеса 18 передается через фрикционную муфту 14 дискам 12 и 13, втулке 2 и через шпонку валу 17 и зубчатому колесу 15.

Зазор между дисками фрикциона регулируют гайкой 1, которая контрится от самопроизвольного перемещения фиксатором 11.

Коробка переключения подач.

В коробке переключения подач, как и в механизме переключения коробки скоростей, используются парные рейки, перемещаемые диском с отверстиями. На рис. 67 показан в зафиксированном положении механизм переключения. Для установления нового значения величины подачи необходимо нажать на кнопку 6, при этом шарики 8 фиксатора разместятся в выточке валика 5, что даст возможность переместить «на себя» валик 3 с диском 11. После отвода диска в крайнее правое положение грибок с расположенным на нем указателем величин подач следует повернуть до совпадения стрелки указателя с цифрой величины подач на лимбе, а вместе с ним повернется валик 3 и втулка 7. Когда требуемая цифра окажется против стрелки указателя, грибок с валиком 3 и диском 11 перемещается «от себя» до упора. В этом положении под действием пружины валик 5 с кнопкой 6 перемещаются вправо, а шарики 8 размещаются между стенкой паза валика 3, втулкой 4 и цилиндрической поверхностью валика 5.

Это фиксированое положение грибка во избежание поломок механизма надо всегда проверять.

Усилие поворота регулируется резьбовой пробкой 9, которая через пружину воздействует на шарик 10.

Перейти вверх к навигации

Выбор предохранителей

Для электродвигателей выбор плавкой вставки производится по формуле:

где к =Iп / Iн = 5 – кратность пускового тока к номинальному.

Iн – номинальный ток электродвигателя, А

(М2)

Выбираем предохранитель типа ПРС-20 с плавкой вставкой на 10А,

Iн = 20А, 20 > 3,9А, 10 > 7,8А.

(TV) Для трансформатора плавкая вставка выбирается по формуле:

Iпл.вст. = 1,25 · Iп = 1,25·k·Iн

Iпл.вст. = 5·1,24·1,25 = 7,75А

Выбираем предохранитель типа ПРС-20, Iн = 20, сплавкой вставкой ПВД-10 на 10А.

10 > 7,75А.

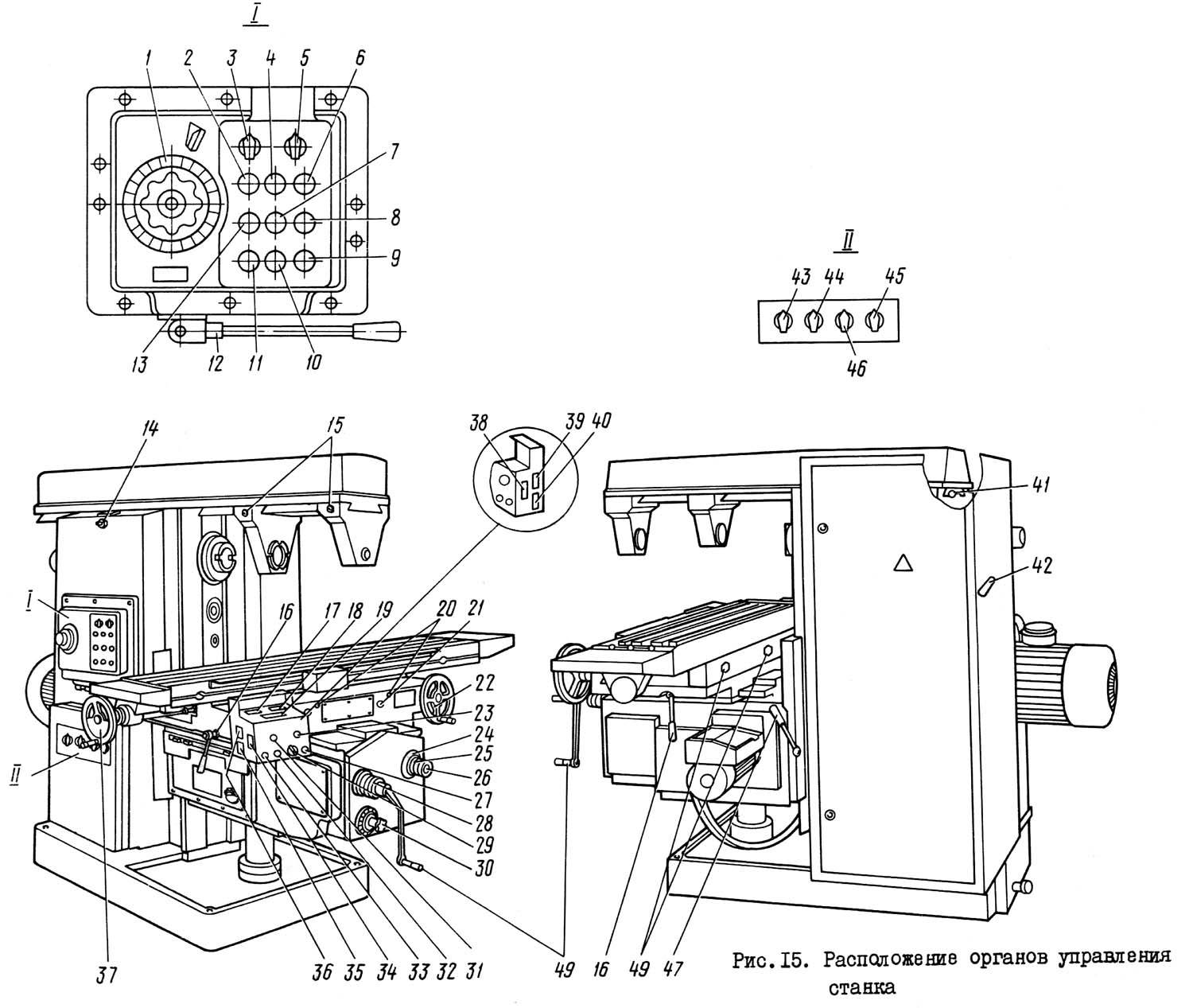

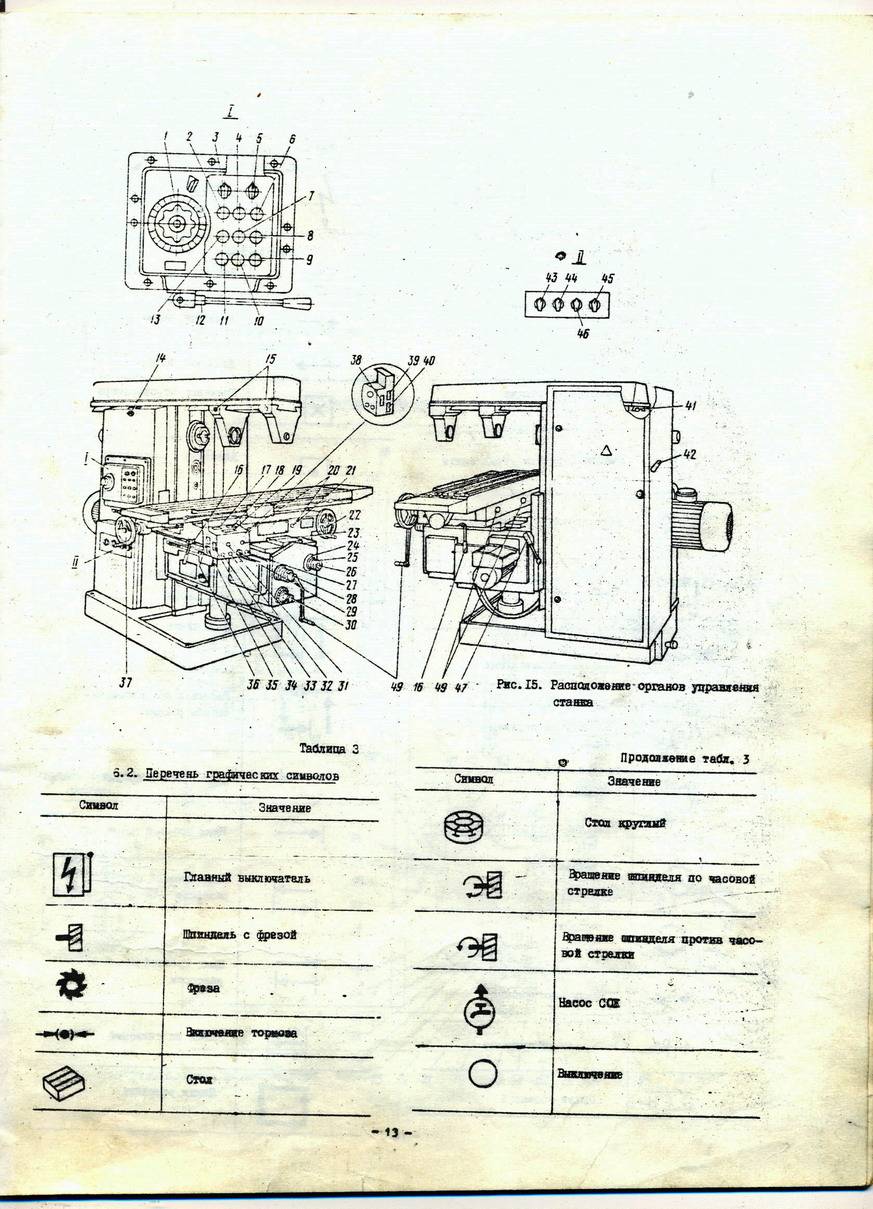

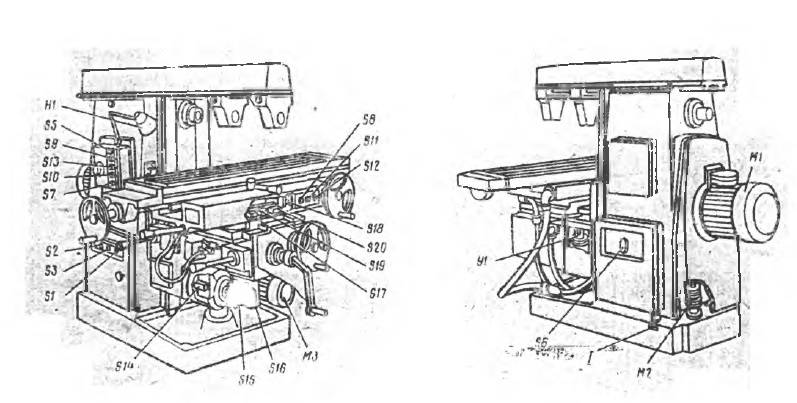

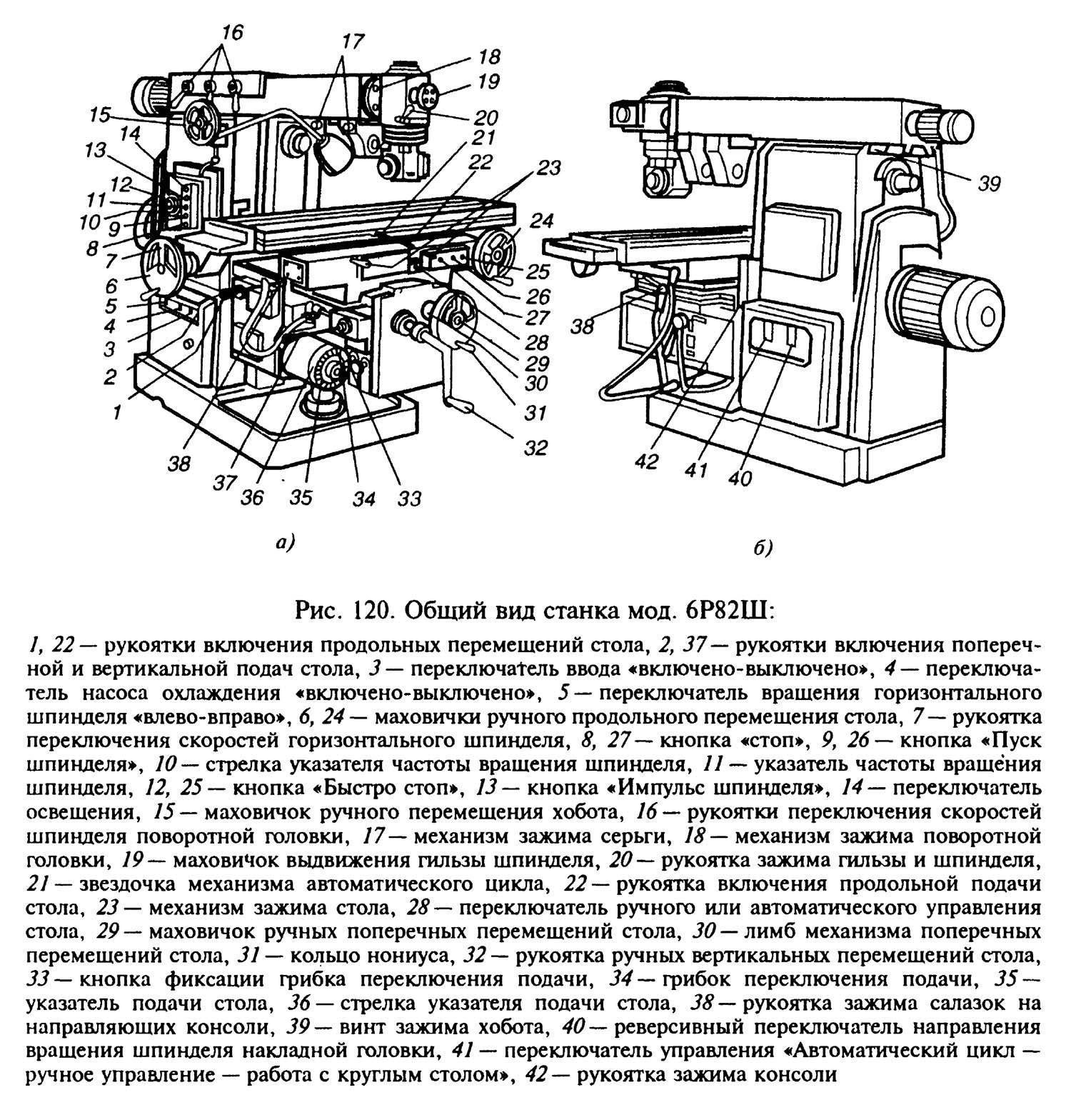

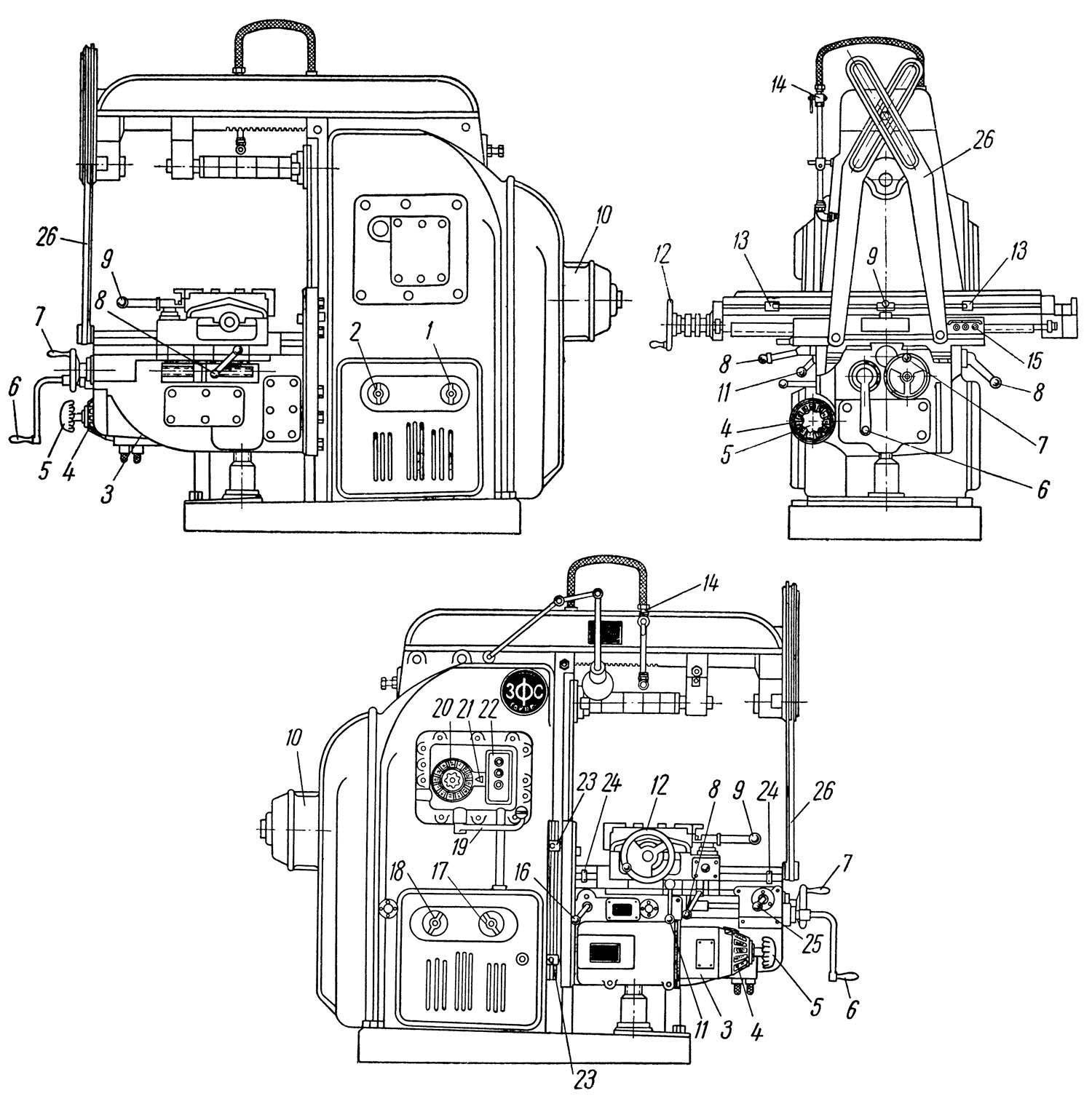

Перечень органов управления фрезерным станком 6Т82Г

- Указатель скоростей шпинделя

- Кнопка «Толчок шпинделя»

- Переключатель «Зажим-отжим инструмента»

- Кнопка «Перемещение стола вперед, влево, вверх»

- Переключатель выбора направления перемещения стола

- Кнопка «Перемещение стола назад, вправо, вниз»

- Кнопка «Стоп перемещения стола»

- Кнопка «Замедленная подача»

- Кнопка «Быстрое перемещение стола» (дублирующая)

- Кнопка «Стоп» аварийная

- Кнопка «Стоп шпинделя» (дублирующая)

- Рукоятка переключения скоростей шпинделя

- Кнопка «Пуск шпинделя» (дублирующая)

- Ручное перемещение хобота

- Зажим серег

- Зажимы салазок

- Клавиша «Перемещение стола влево»

- Клавиша «Перемещение стола вправо»

- Клавиша «Стоп продольного перемещение стола»

- Зажимы стола

- Переключатель включения режима работы стола «Ручной — механический»

- Маховик ручного продольного перемещения стола

- Кнопка «Пуск шпинделя»

- Кольцо-нониус

- Лимб механизма поперечных перемещений стола

- Ручное поперечное перемещение стола

- Кнопка «Стоп» аварийная

- Ручное вертикальное перемещение стола

- Переключатель выбора режима работы станка

- Грибок переключения подач

- Кнопка «Стоп шпинделя»

- Переключатель «Замедленная подача»

- Кнопка «Быстрое перемещение стала»

- Клавиш «Стоп вертикального перемещения стола»

- Клавиша «Перемещение стола вниз»

- Клавиша «Перемещение стола вверх»

- Маховик ручного продольного перемещения стола (дублирующий)

- Клавиша «Стоп поперечного перемещения стола»

- Клавиша «Перемещение стола вперед»

- Клавиша «Перемещение стола назад»

- Зажим хобота

- Вводной выключатель

- Переключатель направления вращения шпинделя «Влево-вправо»

- Переключатель насоса охлаждения «Включено-выключено»

- Переключатель выбора автоматических циклов по рамке

- Переключатель выбора автоматических циклов стола

- Зажим консоли

- Зажимы поворотных салазок

- Рукоятка ручного вертикального и поперечного перемещений стола, (съемная)

Меры безопасности при работе на сверлильном станке

Транспортировка, распаковка, монтаж, пуск в работу и эксплуатация должна осуществляться согласно требованиям и инструкций, соответствующих каждому типу выполняемых операций.

Обязательное требование безопасности – заземление. Сопротивление контакта не должно быть больше 0,1 Ом.

Во время и перед началом проводимых работ требуется: зафиксировать головку шпинделя на стойке, инструмент в патроне, заготовку в тисках.

Во время проведения операций категорически запрещено:

- работать при демонтированном защитном кожухе (защиты попадания в ременную передачу);

- сбивать патрон с вращающегося шпинделя;

- руками останавливать устройство для зажима инструмента.

Станок ГС2112 в работе

Внешний вид станка

Максимальное время остановки – 5 секунд. Оснастить защитными надписями места повышенной опасности (кожух ременной передачи). Для увеличения качества освещения рабочей зоны установить дополнительное местное освещение. Минимальный световой поток – 1000 Лк. Перечень полного состава компонентов агрегата электрической и механической частей содержит паспорт на сверлильный станок. Там же содержатся сведения с требованиями по монтажу, выверке и приемке.

Технические характеристики

| Общая мощность | 4,5 кВт 380 В ~50 Гц |

| Размеры рабочей поверхности стола, длина х ширина, мм | 800х240 (1000х240, 1200х240 опция) |

| Наибольший диаметр устанавливаемой в шпиндель торцевой фрезы, мм | 100 |

| Наибольший диаметр концевой фрезы, мм | 25 |

| Внутренний конус шпинделя | Конус 40 |

| Степень точности конуса шпинделя | АТ5 |

| Количество Т-образных пазов | 4 |

| Наибольшее перемещение по оси X, мм | 390 |

| Наибольшее перемещение по оси Y, мм | 200 |

| Наибольшее перемещение по оси Z, мм | 340 |

| Размер Т-образных пазов, мм | 14 |

| Расстояние между пазами, мм | 64 |

| Максимальная нагрузка на стол, кг | 160 |

| Ход пиноли, мм | 120 |

| Наклон фрезерной головки | ± 90° |

| Число ступеней | 8 |

| Рабочая подача, мм/об | 24-720 |

| Перемещение фрезерной головки по оси Y, мм | 240-650 |

| Частота вращения шпинделя, об/мин | 115-1750 |

| Длина, мм | 1400 |

| Ширина, мм | 1350 |

| Высота, мм | 2100 |

| Масса станка, кг | 900 |

Конструкция и комплектация

Все технические характеристики, которые делают станок широкоуниверсальным и популярным для различных видов производств, обусловлены его конструктивными особенностями.

Масса и габаритные размеры

Станок отличается крупными габаритами. Его масса составляет 4440 кг. Габаритные размеры агрегата в см:

- длина – 257;

- ширина – 225.2;

- высота – 204.

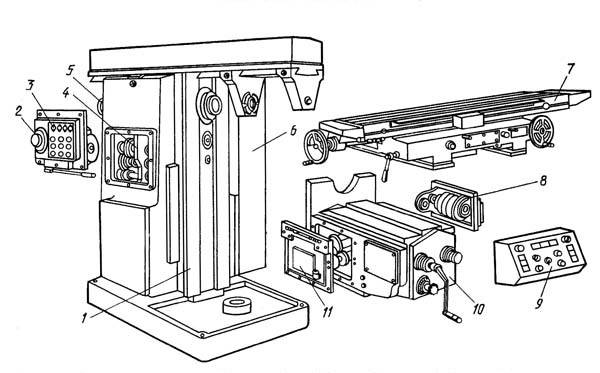

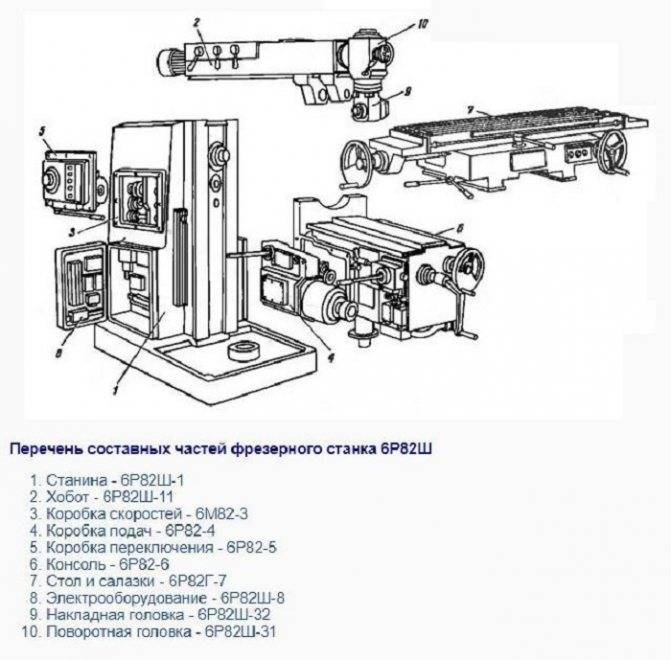

Расположение составных частей

Этот агрегат относится к металлорежущим станкам повышенного класса точности. Основной сборочной единицей, на которой крепятся все детали от станка и механизмы является станина. По ее вертикальным направляющим перемещается консоль, а по горизонтальным – хобот.

С левой стороны расположена планка с кулачками, которая ограничивает ход консоли. с правой стороны станины расположена станция управления. Непосредственно в корпусе станины вмонтирована коробка скоростей горизонтального шпинделя. Также к основным механизмам относятся:

вертикальная инструментальная головка;

- гидросистема;

- электрический привод;

- основной рабочий стол;

- поворотный хобот.

Имеется и дополнительная комплектация данного станка, в которую входит: делительная головка, накладной рабочий стол и механизм для выбора зазоров.

Органы управления

Станок включает в себя несколько основных узлов для управления. К ним относятся:

- несколько различных кнопок для пуска, остановки и поворота шпинделя;

- орган управления для перемещения стола вверх, вниз, влево и вправо;

- кнопка для толчка шпинделя у поворотной головки;

- зажимы для стола и салазок;

- переключатель автоматических циклов;

- переключатель для насоса охлаждения;

- ручки для перемещения стола поперек и вертикально.

Частота вращения шпинделя зависит от пути передвижения блоков с зубчиками по шлицевым валам.

Основные узлы и механизмы

Стандартные узлы и механизмы фрезеровального станка имеют свои конструктивные особенности.

При включении основного двигателя запускается электромагнитная муфта. Через систему зубчатых передач движение передается инструментальной головке со шпинделями. При помощи маховика перемещают хобот, в котором имеется коробка скоростей.

Для установки необходимой скорости следует переключать отдельные ступени специальным механизмом ременной передачи. Все основные узлы станка объединяет консоль. Она производит управление изменяемыми координатами.

Смазка агрегата переключения непосредственно от смазки механизма скоростей путем разбрызгивания масла с трубки, расположенной в верхней части станины.

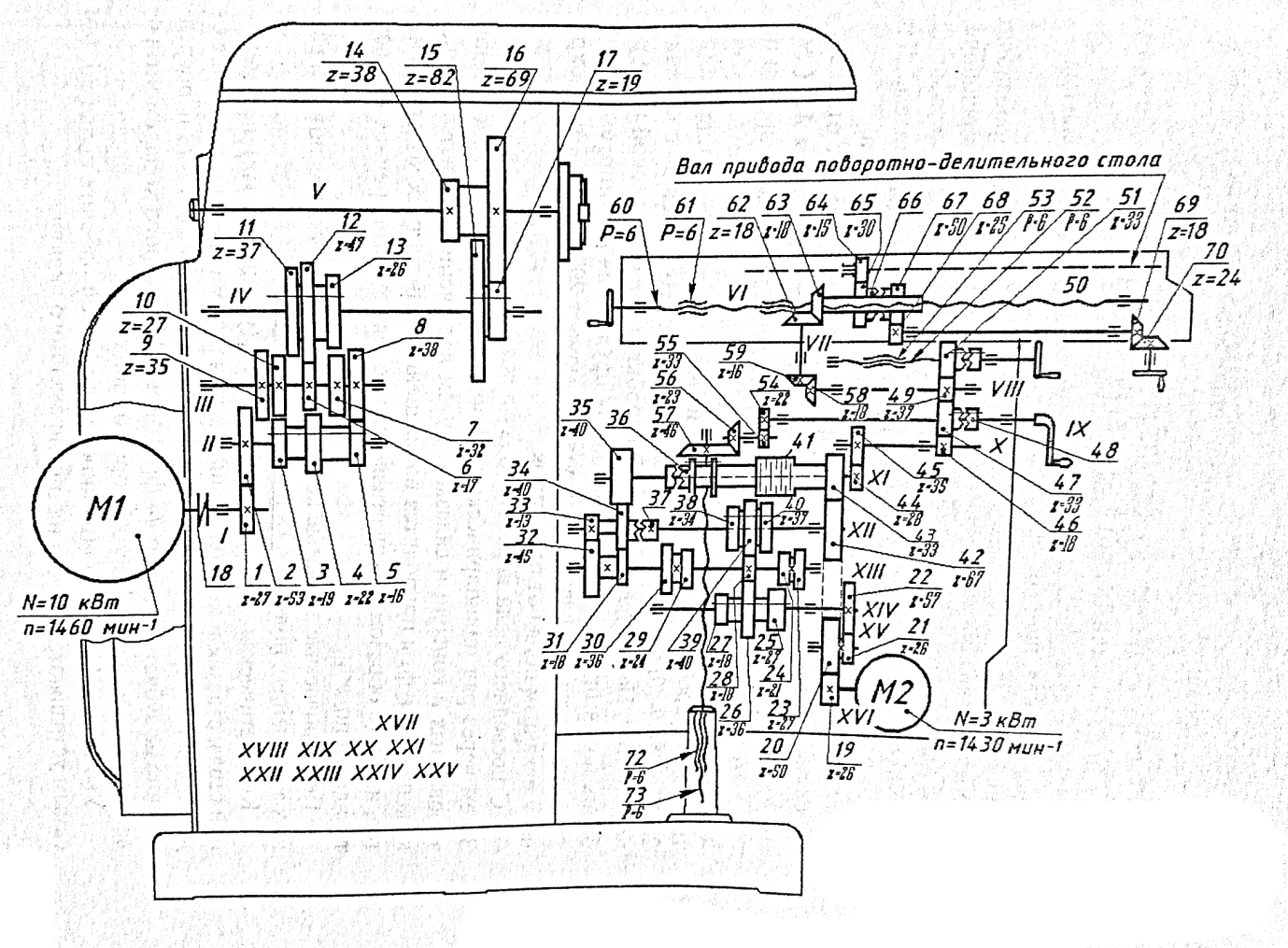

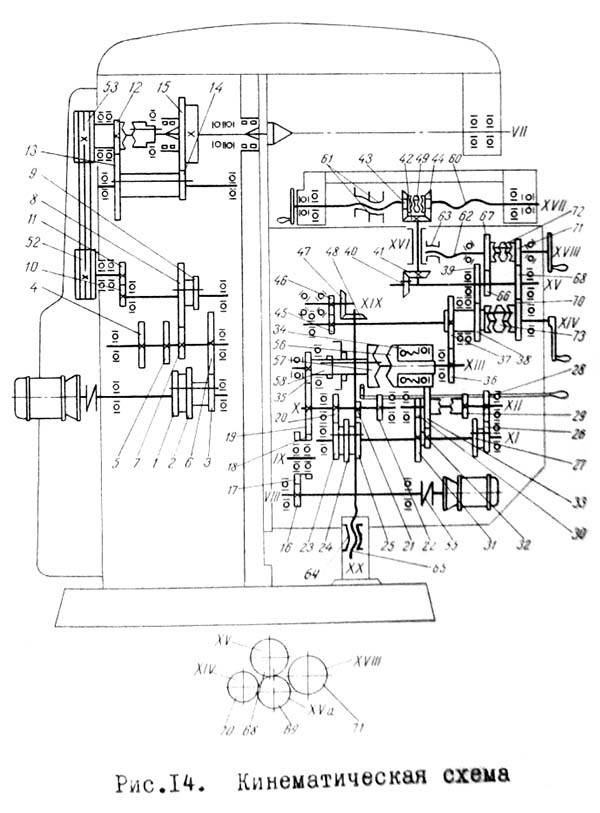

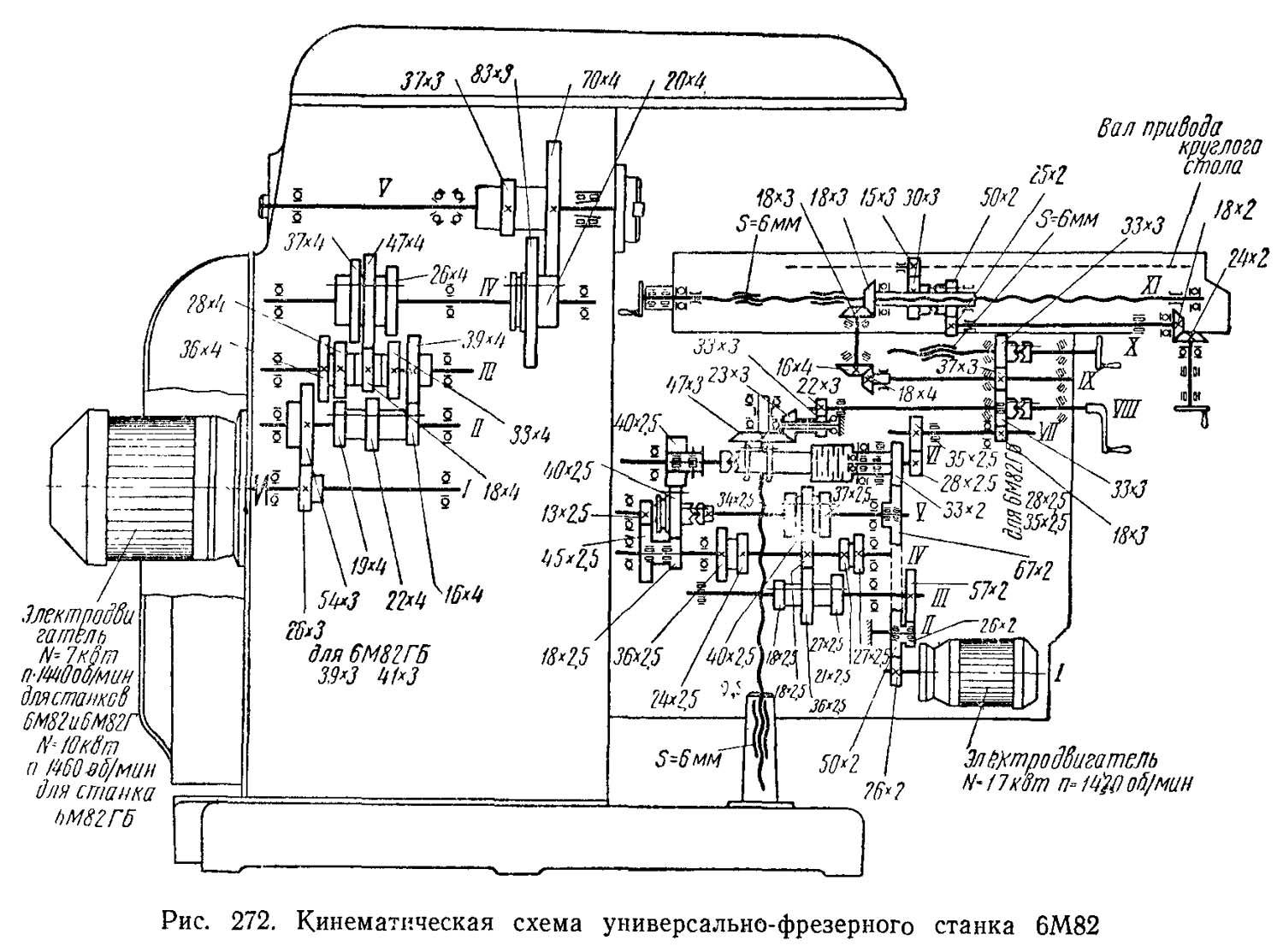

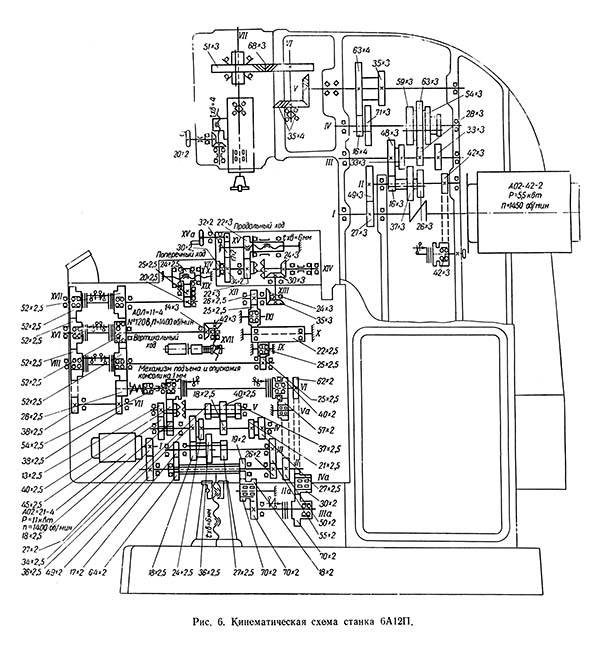

3 Кинематика и электрическое оборудование консольно-фрезерного агрегата

Фланцевый электрический двигатель выполняет привод главного перемещения, используя для этих целей соединительную упругую муфту. 18 разных скоростей шпинделю сообщает коробка скоростей. А изменить количество его оборотов можно посредством зубчатых блоков (их в станке предусмотрено три), которые требуется передвигать по шлицевым валам.

Фланцевый двигатель также производит привод подач. Зубчатое передвижное колесо и трехвенцовые блоки (в конструкции установки их смонтировано два) передают 18 подач в консоль через предохранительную шариковую муфту. После этого они могут направляться к винтам вертикального, поперечного и продольного передвижения путем включения муфты кулачкового типа.

Если оператор инициируют фрикцион быстрого хода, появляется возможность задать станку ускоренные перемещения. Муфта подач сблокирована с этим фрикционом, поэтому одновременно начать работать они не могут. Вращение фрикциона выполняется напрямую от двигателя подач через зубчатые промежуточные колеса. Отметим, что продольные подачи всегда в три раза больше, чем вертикальные.

Шпиндель установки размещен в выдвижной гильзе, выполнен он в виде вала с двумя опорами. В процессе эксплуатации может возникнуть необходимость корректировки люфта (осевого) в шпинделе. Сделать это несложно посредством подшлифовки колец, имеющихся в конструкции агрегата. Если же требуется корректировка переднего подшипника (в нем также нередко отмечается повышенный люфт), можно подтянуть гайку данного узла либо осуществить подшлифовку полуколец.

Базовым компонентом станка является станина. Она крепится на основании по жесткой схеме и при помощи штифтов надежно фиксируется. Станина служит площадкой для размещения всех остальных элементов и узлов фрезерной установки.

Не меньшее значение для адекватного функционирования агрегата имеет и его поворотная головка. Ее соединяют четырьмя болтами с горловиной станины, в кольцевой выточке которой она центрируется. Болты входят в фланцевый паз, характеризуемый Т-образной конфигурацией.

Отдельно скажем об электрическом оснащении описываемого станка. Оно имеет следующие характеристики:

- 24-вольтное локальное освещение;

- 63-амперный ток (номинальное значение) автоматического выключателя и предохранителей, выполняющих защитную функцию;

- 20-амперный суммарный ток, работающих одновременно электрических двигателей, коих на станке установлено три;

- 65-вольтное напряжение постоянного и 110-вольтное переменного тока в цепях управления.

Электрооборудование работает при стандартной частоте тока (50Гц) под напряжением 380 В.

Российский вертикально-фрезерный консольный ВМ127М является аналогом станков 6Р13, 6Т13, FSS450R и предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов и сплавов торцевыми, концевыми, цилиндрическими, радиусными и другими фрезами.

На станке ВМ127М можно обрабатывать вертикальные, горизонтальные и наклонные плоскости, пазы, углы, рамки и т.д.

Принципиальные изменения произошедшие с конструкцией станка ВМ127М в 2012г.

- Изменена конструкция вертикальных направляющих станины с профиля «Ласточкин хвост» на П-образный профиль, что позволило увеличить массу обрабатываемой детали до 800 кг

- Заменена механическая коробка подач на бесступенчатое регулирование (Серводигатель), для более точной и быстрой настройки режимов резания, и повышению производительности обработки.

- При изготовлении станка с устройством цифровой индикации заменены комплектующие на импортного производителя с использованием магнитных линеек вместо оптических.

Техническая характеристика и жесткость станка позволяет полностью использовать возможности быстрорежущего и твердосплавного инструмента.

По отдельному заказу за дополнительную плату станок ВМ127М может быть оснащен комплектом дополнительных принадлежностей 127-13 .

Простота обслуживания и быстрая переналадка приспособлений и инструмента представляют значительные удобства при использовании станка в мелкосерийном производстве.

Прямоугольные направляющие консоли, пришедшие на смену направляющим типа “ласточкин хвост”, увеличили жесткость конструкции станка и позволили увеличить масса обрабатываемых деталей до 800 кг.

Автоматическая система смазки узлов обеспечивает неприхотливость и надежность станка в самых жестких условиях эксплуатации.

Станок ВМ127М за доп. плату комплектуется устройством цифровой индикации перемещения стола.

Станок ВМ127М сертифицирован на соответствие требованиям ГОСТ 12.2.009, ГОСТ Р МЭК 60204-1-99. ТУ3-178М-89

Климатические условия УХЛ4 ГОСТ 15150-69.

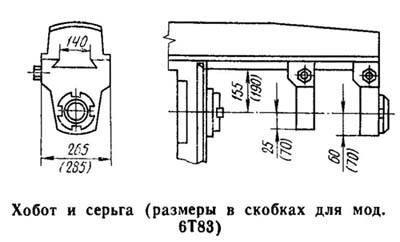

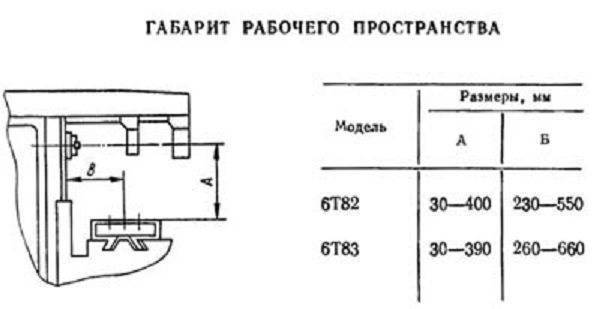

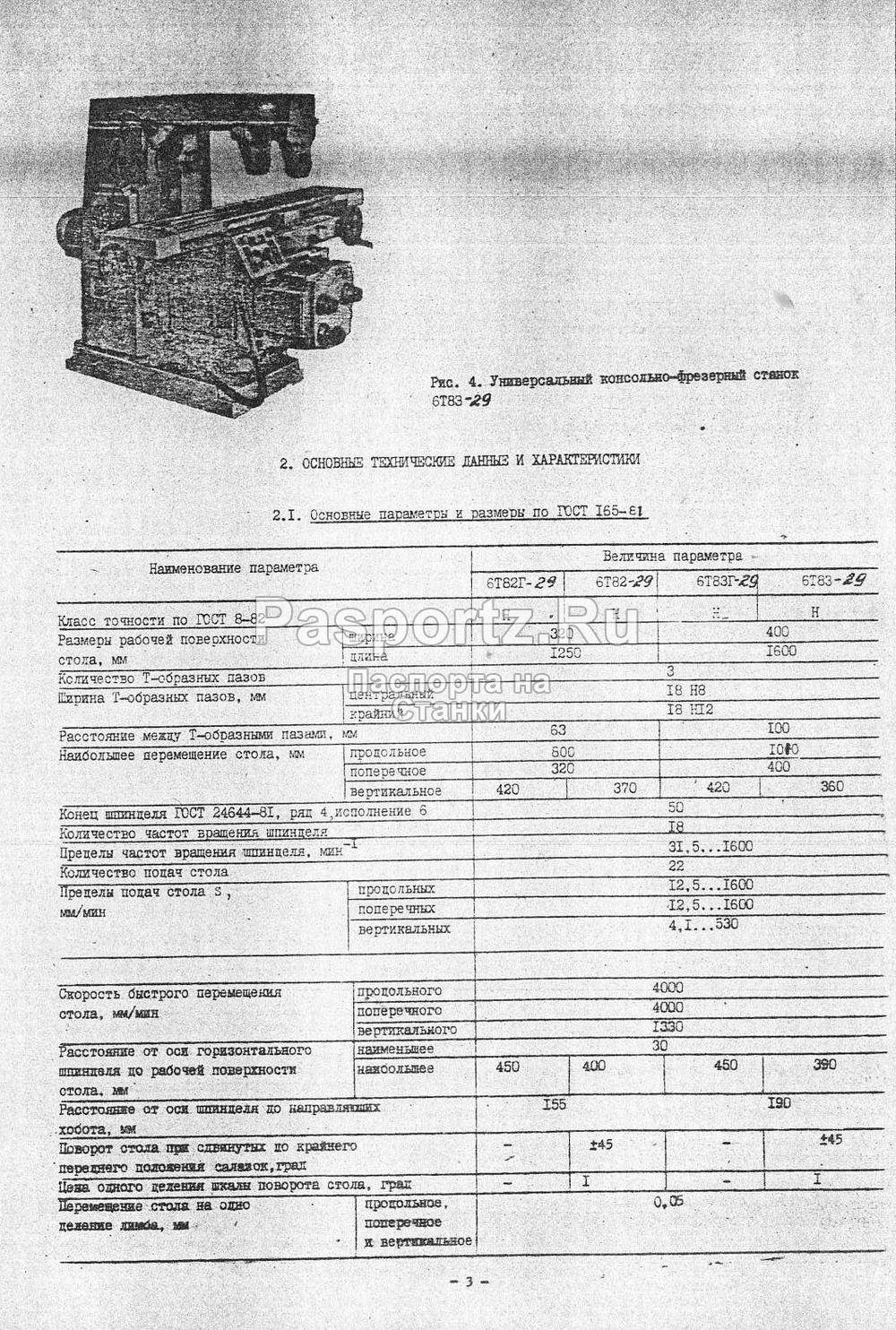

Основные параметры станка 6Т82Ш

Класс точности по ГОСТ 8-82 П

Размеры рабочей поверхности стола (длина х ширина), мм 1250 х 320

Наименьшее и наибольшее расстояние от оси горизонтального шпинделя до стола, мм 30..450

Расстояние от оси горизонтального шпинделя до хобота, мм 155

Расстояние от торца шпинделя поворотной головки до стола, мм 125..545

Расстояние от оси шпинделя поворотной головки до направляющих станины (вылет), мм 260..820

Рабочий стол

Наибольшее перемещение стола продольное/ поперечное/ вертикальное, мм 800/ 320/ 420

Максимальная нагрузка на стол (по центру), кг 400

Число Т-образных пазов Размеры Т-образных пазов 3

Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм 0,05

Перемещение стола на один оборот лимба продольное и поперечное, мм 6

Перемещение стола на один оборот лимба вертикальное, мм 2

Быстрый ход стола продольный/ поперечный/ вертикальный, м/мин 4/ 4/ 1,3

Число ступеней рабочих подач стола 22

Пределы рабочих подач стола. Продольных и поперечных, мм/мин 12,5…1600

Пределы рабочих подач стола. Вертикальных, мм/мин 4,1…530

Усилие резания продольной, поперечной, вертикальной подач, Н 15,0/ 12,0/ 5,0

Шпиндель

Частота вращения шпинделя поворотной и накладной головок, об/мин 50..1600

Количество скоростей шпинделя 11

Частота вращения горизонтального шпинделя, об/мин 31,5..1600

Количество скоростей горизонтального шпинделя 18

Перемещение пиноли (гильзы) шпинделя, мм 80

Перемещение пиноли шпинделя на одно деление лимба, мм 0,1

Перемещение пиноли шпинделя на один оборот лимба, мм 6

Поворот головки шпинделя к станине/ от станины, град 45

Поворот головки шпинделя в продольной плоскости, град 360

Поворот накладной головки шпинделя в продольной плоскости, град 360

Наибольший крутящий момент на горизонтальном шпинделе, кН.м

Конец горизонтального шпинделя по ГОСТ 24644-81 (конус по ГОСТ 15945-82) 50 ряд4, исп.6

Эскиз конца шпинделя поворотной и накладной головки по ГОСТ 24644-81 40 ряд 3, исп.5

Допустимый диаметр фрез при черновой обработке. Горизонтальный/ вертикальный шпиндель, мм 250/ 75

Механика станка

Выключающие упоры подачи (продольной, поперечной, вертикальной) есть

Блокировка ручной и механической подачи (продольной, поперечной, вертикальной) есть

Блокировка раздельного включения подачи есть

Автоматическая прерывистая подача Продольная есть

Автоматическая прерывистая подача Поперечная и вертикальная нет

Торможение шпинделя есть

Предохранение от перегрузки (муфта) есть

Привод и электрооборудование

Количество электродвигателей на станке 5

Электродвигатель привода главного движения М1, кВт 7,5

Электродвигатель привода шпинделя поворотной головки М2, кВт 3,0

Электродвигатель насоса охлаждающей жидкости М3, кВт 0,125

Электродвигатель привода подач стола М4, кВт 2,2

Электродвигатель привода зажима инструмента, кВт 0,18

Суммарная мощность всех электродвигателей на станке, кВт 13,87

Габариты станка (длина х ширина х высота), мм 2280 х 1965 х 1970

Масса станка, кг 3550

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют помимо основного горизонтального шпинделя приставную головку со шпинделем, поворачивающимся вокруг вертикальной и горизонтальной осей.

Конструкция узлов горизонтально-фрезерного станка

Механизм привода станка

Привод главного движения фрезерного станка 6Д82Ш

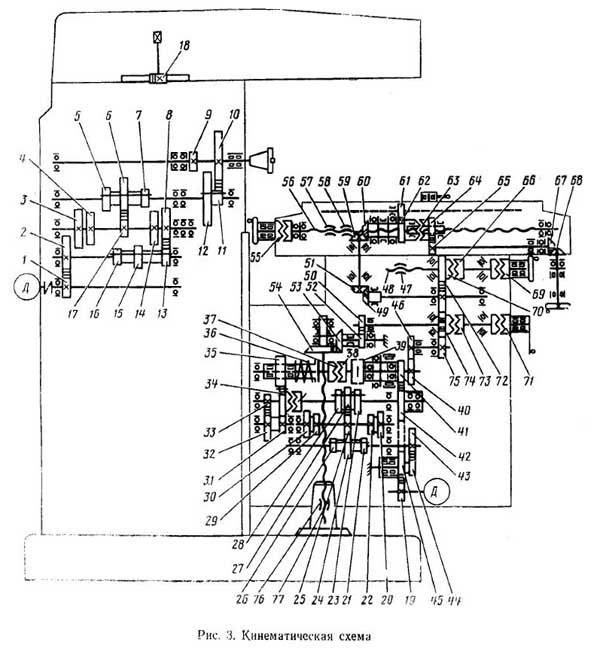

Характерной особенностью шпиндельного узла любого фрезерного станка является устройство 1 (рис. 5.5) для крепления в шпинделе 4 хвостовика фрезы или оправки и торцовая шпонка 5 для передачи крутящего момента со шпинделя на фрезу. Хвостовик инструмента (оправка) втягивается в шпиндель резьбовым шомполом или тягой с отдельным приводом до контакта с центрирующим несамотормозящим (7:24) конусом шпинделя. Удельные давления в конусе определяют жесткость соединения. Для опор шпинделя применена простейшая комбинация подшипников качения с предварительным натягом: спереди — радиальный, двухрядный роликовый 3, сзади — пара радиально-упорных шариковых 2. Чтобы ускорить остановку привода при выключении двигателя, используют электромагнитный тормоз 8, связывающий первый вал (и ротор двигателя) с корпусом. Механизмы привода смазываются с помощью насоса 7, на который нажимает эксцентричный подшипник 6.

Стол

Стол фрезерного станка 6Д82Ш

Стол 6 (рис. 5.6) имеет Т-образные пазы для крепления заготовки, направляющие скольжения типа «ласточкин хвост» и передачу винт-гайка для прямолинейного перемещения. Зазор в направляющих регулируют клином 13, а в передаче — червяком 14. Ходовая гайка 3 неподвижно закреплена на салазках 11, а ходовой винт 2 вращается в столе и перемещается вместе с ним. Винт получает вращение от маховичка 1 через муфту 12 или от двигателя коробки подач через коническую передачу 8, реверсирующий механизм с муфтой 4 и скользящую шпонку 5 (шпоночный паз на винте прорезает резьбу). У направляющих 9 салазок форма прямолинейная, а зазоры регулируют клином 7 и пригонкой планок 10.

Консоль

Консоль фрезерного станка 6Д82Ш

Консоль 1 (рис. 5.7) содержит многоваловую конструкцию коробки подач, распределительно-реверсирующие механизмы с электромагнитными муфтами (например, на валу 4), передачу с ходовым винтом 7, который вращается и перемещается вертикально относительно гайки 6, ходовой винт 2, который вращается, перемещая гайку 5 салазок, шлицевый вал 3, который передает вращение через конические передачи ходовому винту стола.

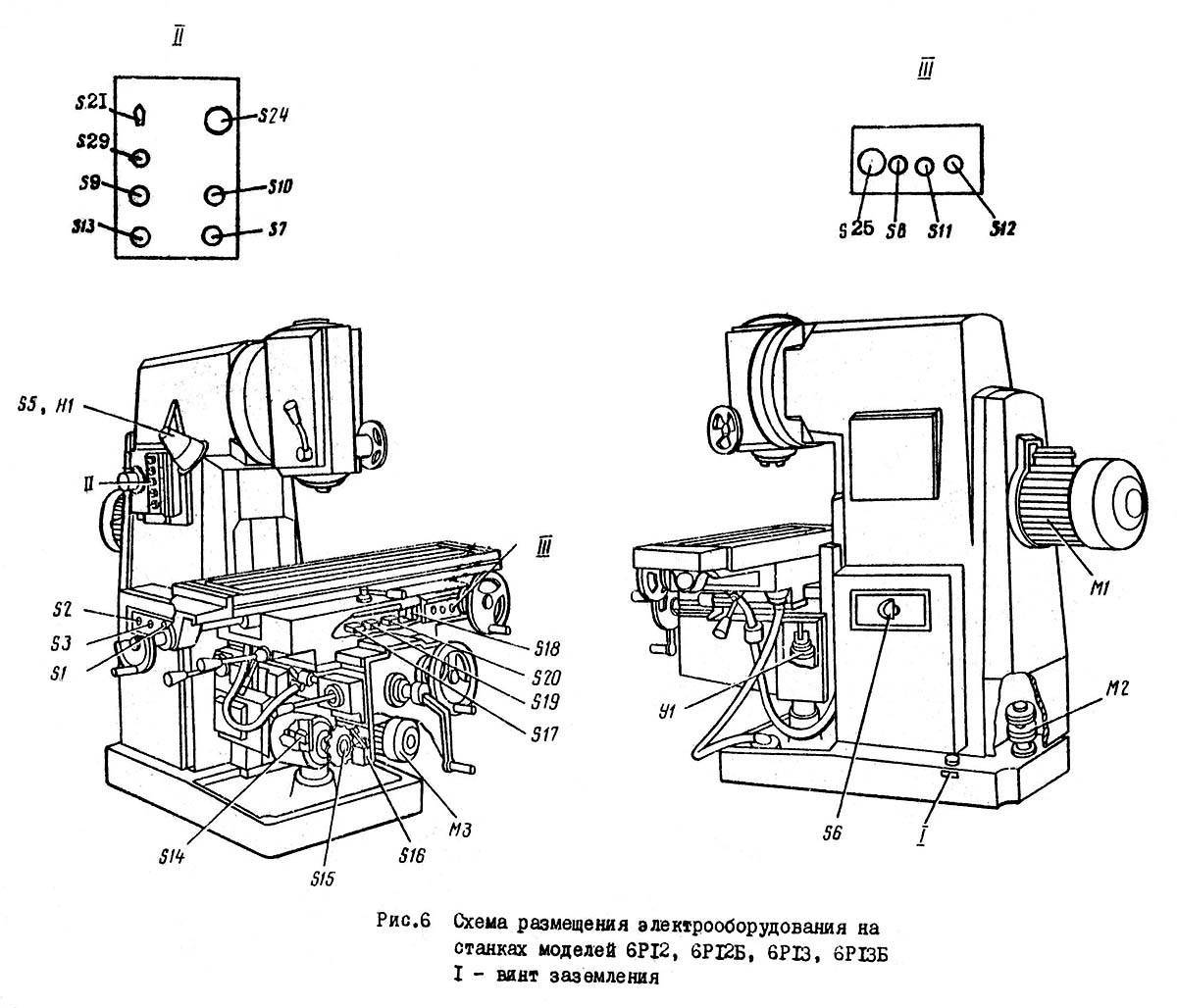

Расположение органов управления фрезерным станком модели 6Р81Г

Расположение органов управления фрезерным станком 6р81г

Перечень органов управленияя станком 6Р81Г и их назначение

- Автоматический выключатель электросети

- Выключатель электронасоса охлаждения

- Переключатель направления вращения шпинделя

- Кнопка «Пуск шпинделя»

- Кнопка «Пуск подачи»

- Кнопка «Общий стоп»

- Кнопка «Толчок шпинделя»

- Рукоятка переключения скоростей шпинделя

- Рукоятка переключения перебора шпинделя

- Рукоятка переключения подач стола

- Рукоятка переключения перебора коробки подач

- Рукоятка включения механической вертикальной подачи

- Рукоятка включения механической поперечной подачи

- Рукоятка включения механической продольной подачи

- Маховик ручного продольного перемещения стола

- Рукоятка ручного вертикального перемещения стола

- Маховичок ручного поперечного перемещения стола

- Рукоятка включения ускоренной подачи во всех направлениях

- Рукоятка закрепления стола от вертикального перемещения

- Рукоятка закрепления стола от продольного перемещения

- Рукоятка закрепления стола от поперечного перемещения

- Упоры выключения продольного механического перемещения стола

- Упоры выключения поперечного перемещения стола

- Упоры выключения вертикального перемещения стола

- Рукоятка привода ручного насоса смазки

- Выключатель местного освещения

- Квадрат перемещения хобота

- Квадрат для закрепления хобота

- Винты и гайки закрепления верхних салазок от поворота (для станка 6P81)

- Гайка закрепления серьги

- Маховичок перемещения пиноли

- Рукоятка зажима пиноли

- Квадрат поворота головки

- Рукоятка переключения скоростей поворотного шпинделя ползуна

- Переключатель направления вращения поворотного шпинделя

- Переключатель выбора работы шпинделей (горизонтального, поворотного или обоих вместе)

- Маховичок включения и регулирования подачи охлаждающей жидкости

6Р81Г Станок консольно-фрезерный горизонтальный

Характеристики

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н |

| Размеры рабочей поверхности стола (длина х ширина), мм | 1000 х 250 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола | — |

| Наименьшее и наибольшее расстояние от оси шпинделя до стола | 50..400 |

| Расстояние от оси шпинделя до хобота, мм | 142 |

| Расстояние от оси вертикального шпинделя до направляющих стойки, мм | — |

| Число Т-образных пазов Размеры Т-образных пазов | 3 |

| Наибольшее перемещение стола продольное (ось X), мм | 630 |

| Наибольшее перемещение стола поперечное (ось Y), мм | 200 |

| Наибольшее перемещение стола вертикальное (ось Z), мм | 350 |

| Наибольший угол поворота стола, град | нет |

| Цена одного деления шкалы поворота стола, град | нет |

| Перемещение стола на одно деление лимба (продольное, поперечное), мм | 0,05 |

| Перемещение стола на одно деление лимба (вертикальное), мм | 0,025 |

| Перемещение стола на один оборот лимба продольное и поперечное, мм | 6 |

| Перемещение стола на один оборот лимба вертикальное, мм | 3 |

| Частота вращения шпинделя, об/мин | 31,5..1600 |

| Количество скоростей шпинделя | 18 |

| Эскиз конца шпинделя | 45 ГОСТ 836-72 |

| Конус шпинделя | 45 |

| Конус поворотного шпинделя | — |

| Быстрый ход стола продольный и поперечный, мм/мин | 3150 |

| Быстрый ход стола вертикальный, мм/мин | 1050 |

| Число ступеней рабочих подач стола | 16 |

| Пределы рабочих подач. Продольных и поперечных, мм/мин | 25..800 |

| Пределы рабочих подач. Вертикальных, мм/мин | 8,3..266,7 |

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | есть |

| Блокировка ручной и механической подачи (продольной) | нет |

| Блокировка ручной и механической подачи (поперечной, вертикальной) | есть |

| Торможение шпинделя (муфта) | есть |

| Предохранение от перегрузки (шариковая пара) | есть |

| Электродвигатель привода главного движения, кВт | 5,5 |

| Электродвигатель привода подач, кВт | 1,5 |

| Электронасос охлаждающей жидкости Тип | Х14-22М |

| Электронасос охлаждающей жидкости, кВт | 0,12 |

| Производительность насоса СОЖ, л/мин | 22 |

| Габариты станка (длина ширина высота), мм | 1480 х 1990 х 1630 |

| Масса станка, кг | 2210 |

Задать вопрос

Данные станки сняты с производства,но мы обязательно подберем для вас аналоги!

Производитель серии фрезерных станков 6Р11, 6Р81, 6Р81Г, 6Р81Ш Дмитровский завод фрезерных станков, основанный в 1940 году.

Станки консольно-фрезерные

Консольно-фрезерные станки – это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола. Наличие консоли, сообщая консольно-фрезерным станкам ряд удобств при обслуживании, несколько понижает жесткость при стыке со станиной, поэтому в конструкциях современных станков значительно увеличена длина направляющих консоли, созданы устройства для закрепления подвижных частей станка, повышена жесткость корпусных деталей.

Так как большей частью детали, применяемые в машиностроении, по размерам вписываются в габариты консольно-фрезерных станков общего назначения, парк фрезерных станков в механических цехах в основном укомплектован горизонтально- и вертикально-фрезерными станками консольного типа, а парк инструментальных и ремонтно-механических цехов, кроме того, еще и универсально-фрезерными и широкоуниверсально-фрезерными.

Кроме того, на базе некоторых основных моделей выпускаются модификации. Например, на базе вертикально-фрезерных станков 6М12П и 6М13П выпускаются быстроходные консольные вертикально-фрезерные станки 6М12Г1Б и 6М13ПБ. На базе горизонтально-фрезерного станка 6М82Г выпускается более быстроходная модель станка 6М82ГБ. На базе универсально-фрезерных станков 6Н81 и 6Н82 выпускаются широкоуниверсальные фрезерные станки 6Н81А и 6М82Ш. Широкоуниверсальные фрезерные станки в настоящее время находят широкое применение в единичном и мелкосерийном производствах для выполнения разнообразных фрезерных, расточных и сверлильных работ. На этих станках можно изготовлять металлические модели, штампы-формы, шаблоны, кулачки и т. п.

Широкоуниверсальный станок 6Н81А имеет шпиндельную головку, расположенную на хоботе и поворачивающуюся вокруг горизонтальной оси от 0 до 115°. В горизонтальном положении головки станок работает, как горизонтально-фрезерный, а в вертикальном положении, как вертикально-фрезерный.

Широкоуниверсальный станок 6М82Ш и аналогичный по конструкции станок большего размера 6М83Ш имеют два шпинделя: один — горизонтальный, как у обычного горизонтально-фрезерного станка, второй расположен на хоботе и может быть установлен под любым требуемым углом. Применение делительной головки и круглого поворотного стола значительно расширяет области применения этих станков. Для обработки различного рода поверхностей, а также крупногабаритных заготовок, превышающих по размерам площадь стола, вертикальная шпиндельная бабка смонтирована на выдвижном хоботе и может поворачиваться под любым углом в двух взаимно перпендикулярных плоскостях. При этом возможна одновременная работа горизонтального и вертикального шпинделей

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров: № 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

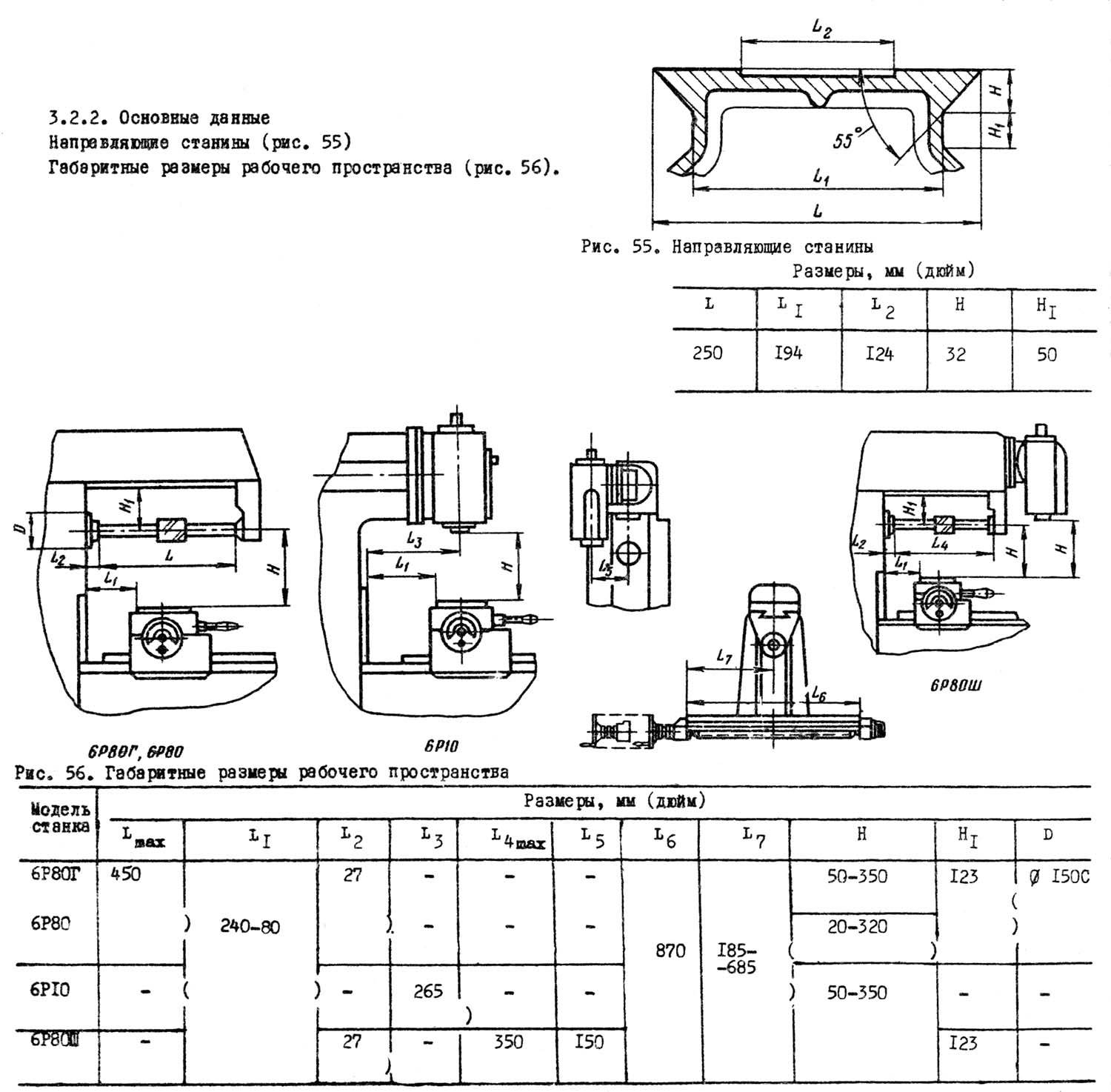

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

| 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 | |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.