Введение

Раньше деревянными постройками без единого гвоздя могли похвастаться только небольшой процент древних народов, а с появлением саморезов, шурупов, других элементов, без гвоздей строиться стало все. С ростом технологий росли требования к качеству, новой ступенью стало создание зенкера по дереву.

Это приспособление создано для повышения качества соединений деревянных изделий. Благодаря этому инструменту в создании деревянных конструкций можно использовать крепежи с большими шляпками, которые не будут торчать или держаться ненадежно. Но для соответствующей работы нужно научиться различать виды насадок, уметь обращаться со столь сложным оборудованием.

Конструктивне особенности

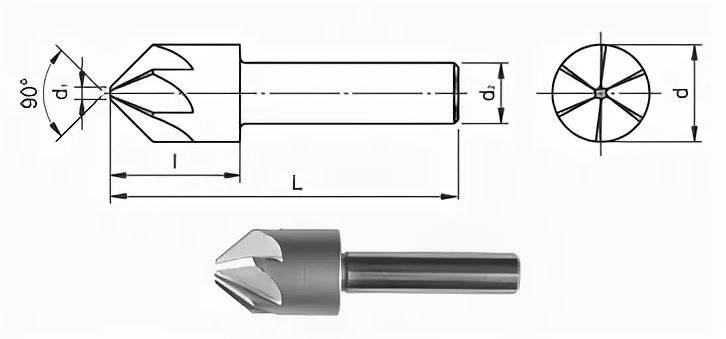

Если рассматривать зенковку, то можно выделить некоторые её части

- Режущая часть. Это основная часть который выполняет процесс зенкования. Состоит из нескольких режущих кромок, расположенных под углом от центра к бокам.

- Хвостовик. При помощи хвостовика зенковка закрепляется в инструменте или станке, ан котором будет выполняться работа. Хвостовик может быть конусным или иметь цилиндрическую форму.

- Часть между хвостовиком и режущей частью имеет в одном месте особо тонкую форму. Эта чаcть работает в роли предохранителя. Если зенковка застрянет, дабы избежать серьёзных последствий, именно в этой части зенкова ломается.

Cтроение зенковки

Cтроение зенковки

Одна из разновидностей зенковки имеет наплавленные лезвия на рабочей части, что позволяет обрабатывать твердые сплавы металла.

Правила работ с зенковкой

При выполнении работ на токарном или сверлильном станке зенковкой, нужно помнить и соблюдать ряд простых правил. Перед началом выполнения работ, проверьте состояние патрона на станке. Ведь если патрон находится в неисправном состоянии, хорошо закрепить зенковку не получится, тем самым вы не сможете получить качественно обработанное отверстие. Зенковка отверстий выполняется соблюдаю следующие правила:

- Для выполнения работ, зенковка должна находиться строго по центру обрабатываемого отверстия.

- При обработке твердых металлов, таких как чугун нужно делать перерывы в работе и использовать специальные растворы для отведения тепла. В быту для таких целей используют техническое масло.

- При работе не превышайте оборотов, заявленных производителем. Несоблюдение этого правила последует за собой быстрый износ режущих кромок за счёт нагрева.

- Правильно подбирайте диаметр зенковки для обрабатываемого отверстия. При выборе не правильного размера, обработка будет не качественная, а именно неправильной центровке, не ровных краям.

Чем отличается использование зенкера от смежных операций?

Если использовать зенкер, точно так же, как и рассверливать, то эта процедура выполняется на уже готовых отверстиях. Но результат получается более точным. Почему? В процессе обработки исправляются такие погрешности, как те, которые возникают после штамповки, литья, сверления. Улучшается точность и чистота поверхности отверстия.

Обычное сверло может отклониться от центра из-за того, что у него низкая жесткость. Особенно это актуально при прохождении отверстий большой глубины. Чем же отличается зенкер? У инструмента для зенкерования более высокая жесткость за сет большого количества зубьев. Это обеспечивает большую точность и направление. А меньшая глубина резки обеспечивает большую чистоту.

Если вы хотите зенкеровать в домашних условиях углубления под головки болтов или увеличить диаметр отверстия, то вполне сгодится для этого и обычное сверло. Разумеется, не каждое, а предназначенное специально для этого. Как дополнительный инструмент следует использовать простую дрель, или электрическую. Но если речь идет о производстве, то эта точная операция требует значительной мощности. По этой причине эта обработка выполняется на различных станках:

– Фрезерных (как вертикальных, так и горизонтальных) – очень редко. Обычно на оборудовании с ЧПУ как часть программы.

– Сверлильных- Очень часто.

– Токарных – тоже очень часто.

– Агрегатных – часто.

– Расточных – достаточно часто, в качестве вторичной операции.

По совету народных умельцев можно изготовить зенкер в домашних условиях. В качестве заготовки берется обломок сверла или любой другой цилиндр. На шлифовальном круге его конец затачивается под гладкий конус. Потом продольно режется канавка с помощью пилы-«болгарки», и еще раз зашлифовываются неровности. В результате получится инструмент, которым можно зенкеровать предварительно рассверленные диаметры и в деревянных, и в металлических деталях.

Шурупы самонарезающие для дерева

КРЕПСТРОЙ

/ Каталог / Крепеж / Саморезы / Шурупы самонарезающие для дерева

Шурупы самонарезающие,со сверлом,с предварительным сверлением.

Хочется сказать без ложного преувеличения эти самонарезающие шурупы «бомба». Начиная с того как берешь их в руки, и заканчивая непосредственно вкручиванием. Проверено самими. Эти шурупы польского производства, очень качественное покрытие и само изготовление на очень высоком уровне. Кто-то сравнит польские самонарезающие шурупы с немецкими SPAX,да у них есть общее-это сверлящий наконечник и зенкующая шляпка, но у польских шурупов после основной резьбы есть дополнительная фреза,которая обеспечивает предварительное сверление прикрепляемого элемента. За счет этого нет «подвисания» на резьбе, материал плотно прижимается к основанию. Фактически шуруп выполняет три операции. Сверление(предотвращает раскол древесины и дает возможность безбоязненно прикручивать близко к краю изделия), предварительное сверление (плотный прижим элемента) ну и зенковка, без отрыва головки. Шлиц TORX плотный контакт, без прокручивания.

Шуруп самонарезающий для дерева (потайная головка)

Шуруп самонарезающий для дерева (головка с прессшайбой)

Шуруп самонарезающий для дерева (шестигранная головка)

Саморез SPAX (аналог) желтый

Саморез SPAX (аналог) оцинкованный

Шуруп для террасной доски

3 Как правильно зенкеровать металл?

Для зенкерования в домашних условиях углублений под головки болтов или увеличения диаметра отверстия сгодится и сверло, предназначенное для этого. А в качестве исполнительного инструмента подойдет электрическая или даже ручная дрель. Однако, в масштабах производства зенкерование – точная операция, требующая большой мощности. Поэтому эта механическая обработка является машинной и выполняется на станках:

- токарных – наиболее часто;

- сверлильных – наиболее часто;

- фрезерных (вертикальных или горизонтальных) – редко. Как правило, на оборудовании с ЧПУ в качестве части программы;

- расточных – часто, в порядке вторичной операции;

- агрегатных – в качестве одной из операций автоматизированной линии.

При обработке отлитого отверстия рекомендуется его предварительно расточить резцом на 5–10 мм в глубину, чтобы дать инструменту для зенкерования первоначальное направление. При работе со сталью следует использовать СОЖ (смазочно-охлаждающие жидкости)

Зенкерование цветных металлов и чугуна не требует охлаждения. Очень важно правильно подобрать металлорежущий инструмент для зенкерования. При этом принимают во внимание следующие факторы:

- тип требуемой оснастки определяется материалом детали, расположением отверстия, характером обработки и серийностью производства;

- размер инструмента подбирают, учитывая глубину, диаметр отверстия и необходимую точность обработки;

- конструкция выбираемого инструмента зависит от способа его закрепления на станке;

- материал металлорежущей оснастки зависит от режима работы, материала детали и других факторов.

Выбранный по справочникам или согласно ГОСТ зенкер должен будет соответствовать следующим техническим условиям применения:

- в изделиях из конструкционной стали отверстия диаметром до 40 мм обрабатывают оснасткой для зенкерования из быстрорежущей стали с 3–4 зубьями и диаметром 10–40 мм;

- в изделиях из сталей, закаленных и труднообрабатываемых, для расточки отверстий используют инструмент с твердосплавными пластинами, имеющий 3–4 зуба и диаметр 14–50 мм;

- в изделиях из конструкционной стали расточку отверстий диаметром до 80 мм проводят оснасткой из быстрорежущей стали с насадными головками и диаметром 32–80 мм;

- в изделиях из цветных металлов и чугуна глухие отверстия растачивают перовым инструментом;

- глухие отверстия 15–25 мм обрабатывают специальной оснасткой для зенкерования, у которой в корпусе есть специальный канал для подачи в зону резания СОЖ.

При зенкеровании необходимо соблюдать припуски. Диаметр инструмента должен совпадать с окончательным диаметром обрабатываемого отверстия. Если предполагается последующая дополнительная расточка разверткой, то диаметр оснастки для зенкерования должен быть уменьшен на 0,15–0,3 мм. В случае с предшествующим черновом растачивании или сверлении под зенкерование оставляют припуск на сторону в 0,5–2 мм.

Зенкерование гораздо более производительно, чем обработка резцами. Для оснастки из быстрорежущей стали скорость резания примерно такая, как в процессе сверления, а подачи – больше в 2,5–3 раза. Таким образом, зенкерование производится быстрее сверления.

Это интересно: Антикоррозийные защитные покрытия металла — виды, составы

Зенкер торцовый сделает отверстие точным

Цекование выполняется на станках с минимальным рабочим ходом. Цекование осуществляется в режимах, сходных с зенкерованием на сверлильных, токарных, расточных и других станках. В некоторых случаях допустимо применение комбинированных инструментов, позволяющих одновременно выполнять несколько операций – сверление, зенкерование, зенкование, цекование и т. д. Все эти операции являются частями сверлильного процесса, выполняемого на специальном оборудовании.

После сверления в отверстии образуются незначительные дефекты, которые можно устранить при помощи зенковки, а также цекованием или расточкой. Цекование является заключительным процессом в обработке отверстий. С помощью этой операции отверстию придается необходимая геометрическая форма, а с его поверхности устраняются деформации, шероховатости, которые остаются после сверления.

Для цекования применяются торцевые зенкеры, имеющие зубья на торце. В ходе цекования создаются углубления под шляпки метизов, обеспечивающие в дальнейшем их надежную фиксацию. В зависимости от вида используемого инструмента, создаются конусные и цилиндрические углубления.

Параметры режима резания при цековании:

- Скорость резания. Параметр определяется исходя из диаметра металлорежущего инструмента и частоты его вращения. При определении необходимой скорости резания обязательно должны учитываться поправочные коэффициенты. На основе расчетных данных вычисляется частота вращения шпинделя.

- Подача. Это значение равно расстоянию в миллиметрах, на которое за один полный оборот переместится режущая часть инструмента по отношению к оси заготовки. Рассчитывается по табличным данным, исходя из обрабатываемого материала, паспортных данных и технических параметров станка.

- Глубина резания. Параметр рассчитывается как половина диаметра режущего инструмента минус диаметр предварительного отверстия. Для сравнения – при сверлении глубина резания определяется равной половине диаметра сверла.

- Мощность резания (эффективная и потребная). При определении потребной и эффективной мощности резания рассчитывается коэффициент рациональности выбранных режимов резания. Расчет коэффициента осуществляется по формуле – потребная мощность, деленная на мощность двигателя станка. Наиболее рациональными показателями является К = 0,85–0,9. Если расчетные показатели будут отличаться от рациональных, определение режимов резания нужно повторить.

Такой расчет параметров применяется для определения режимов работы с цековками по ГОСТ 26258-87.

Несмотря на то, что цековки являются видом режущего инструмента, применяемого на промышленном оборудовании (на сверлильных, токарных, расточных и других станках), они могут использоваться и домашними мастерами. При применении торцевых зенкеров домашним мастером необходимо придерживаться тех же правил, а также обязательно рассчитывать те же параметры, что и в производственных условиях.

Разновидности и предназначение зенковок

Зенковка напоминает вид сверла, которая используется для зенкования. Операция схожа с зенкерованием, но отличаются конечной задачей. Процедура зенкования нужна в ситуациях, когда существует необходимость в формировании округленных углублений, чтобы скрыть следы головок крепежа.

Возделывание деталей зенковкой причисляется к получистовому методу, и осуществляется перед операцией развертывания.

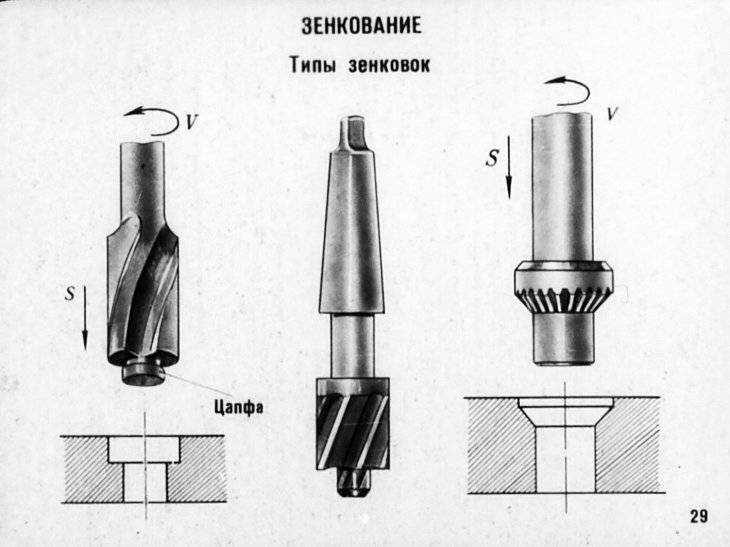

По конструкции зенковки подразделяются:

- Округленные;

- Конические.

Под самостоятельной категорией выделяют зенковки, состоящие из твердых сплавов. Они используются в качестве шлифовальных действ. Для обрабатывания проемов и удаления фасок в трудных зонах используют еще один тип инструментария – оборотная зенковка. Чтобы обеспечить необходимую обработку металлических изделий и дерева рекомендуется покупать зенковочный комплект, а не индивидуальными приспособлениями.

В структуру зенковок конусного типа укладываются хвостовик и эксплуатируемый элемент, с угловым показателем 60, 75, 90 и 120 градусов. Число зубьев варьируется в пределе 6 – 12 единиц, это зависит от поперечника инструмента. Чтобы обеспечить соосность возделываемого проема используется цапфа.

Округленная зенковка обладает устойчивым к износу напылением. Используется этот механизм для подреза фаски. По конструкции оно смахивает на сверло, но обладает большим количеством лезвий – от 4 до 10, все зависит от поперечника устройства. На торцевой части элемента присутствует наводящая цапфа. С ее помощью фиксируется позиция инструментария в период эксплуатирования. Цапфа бывает разъемной либо целостной. На практике используются устройства с разъемными цапфами, из-за удобства использования. На зенковку также можно надеть насадный резак.

Чтобы обработать несколько проемов на равное углубление следует применять зенковку с держателями, включающее в свой состав различные ограничители. При обрабатывании изделия элемент реза устанавливается в державке и выходит из упора на величину, равную углублению проема.

Зенковки производятся из различных сортов сталей, включая твердосплавную. Инструменты, выполненные из твердых сплавов, отлично подходят для обрабатывания деталей из металла, так как способны выдержать экстремальные нагрузки долгое время. Для обработки изделий из цветного металлического сплава либо дерева применяют устройства из быстрорежущей стали, так как она подвергается незначительным нагрузкам. Стоит отметить, что при обрабатывании, например, чугунных изделий, необходимо внести дополнительное охлаждение инструментария. Для этого используются специальные эмульсионные составы.

Какие бывают виды

Зенкеров много представлено на рынке, неопытный пользователь может не понять зачем столько нужно, а ведь у каждого вида есть свое назначение и особенность в работе. Какие-то подойдут для увеличения диаметра отверстия, а какие-то будут наиболее эффективны в работе с торцевой частью детали. Чаще всего в работе с деревом используются базовый набор насадок:

цилиндрический;

цельный конический,

цельный насадной.

Каждый зенкер по дереву предназначен для работ соответствующих отверстий, указано в названии. Но в отдельных случаях, в особо трудоемких ситуациях, можно прибегнуть к использованию насадки на удлиненной оправке. У такого инструмента имеются специальные ножки, которые подрезают торец одновременно с процессом зенкерования. Поэтому лучше всего приобретать комплект, где будет сразу несколько моделей по типу и размеру, это буде выгоднее и эффективнее.

Оборудование для сверления отверстий

Сверление отверстий в стекле специалисты компании выполняют специальными сверлильными станками, которые могут быть односторонними или двухсторонними. В том случае, если производится одностороннее сверление, при работе используется только одно сверло, проходящее толщину стекла насквозь. Более современной считается технология сверления двумя сверлами, каждое из которых просверливает пласт стекла навстречу друг другу до половины пути. Профессионально выполненное специалистами по обработке стекла двухстороннее сверление экономит 50% времени, снижая итоговую стоимость работ.

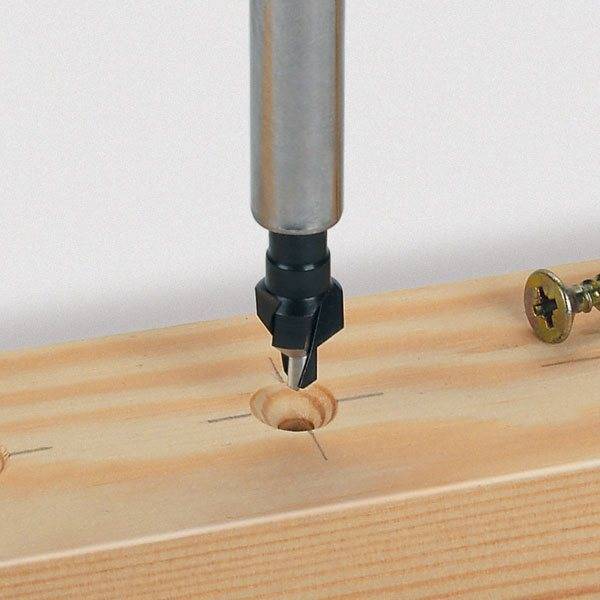

Зенкер-фреза со сверлом под шурупы с победитовыми лезвиями

Зенкер с победитовыми напайками и центральным сверлом. Имеет регулировку глубины сверла.

Используется для работы по всем типам древесины и ЛДСП.

При помощи зенковок получают углубления (потай) необходимой формы и глубины, расположенные вокруг отверстий. Победитовые напайки в десятки раз продлевают срок службы зенкера.

Идеально подходит для шурупов (саморезов) 3х16 / 3,5х16 / 3,5×20 / 3,5×25 / 3,5×30 / 4×16 и.т.д. Диаметры сверла 2,5 / 3 / 3,5 мм являются одними из самых основных для мебельщиков. Шестигранный хвостовик позволяет надежно фиксировать зенкер в патроне шуруповерта или дрели, а 10 мм диаметр головки подходит для большинства размеров шурупов и болтов. В мебельном производстве их часто используют для: углублений при стягивании коробов, креплении задней стенки ХДФ на саморезах, утапливании болтов под мебельные ручки, утапливании шурупов при фиксации столешниц к коробам.

| d сверла, мм | D, мм |

| 2,5 | 10 |

| 3,0 | 10 |

| 3,5 | 10 |

Упаковка: пластиковый бокс

Производитель: Китай

Информация: Нас часто спрашивают — «Чем отличается фреза от сверла?»

Сверло полностью состоит из быстрорежущей стали (как правило HSS или Р6М5), а фреза имеет твердосплавные победитовые напайки, либо полностью состоит из инструментальной высокоуглеродистой стали.

Зенкер

Для конечной обработки отверстий после просверливания предназначен зенкер – служит для увеличения диаметра и точности отверстий, сглаживания неровностей.

Виды

Оснастку различают по способу обработки отверстий.

Цилиндрическое сверло зенкер служит для расширения отверстий цилиндрической формы на 1 – 8 мм. Основными элементами являются: шейка хвостовика, которая нужна для фиксации оснастки в патроне инструмента, режущая часть, калибрующая – калибрует отверстие, или направляющая – определяет верное направление зенкования. Среди этого вида оснастки существуют зенкеры с направляющей цапфой, которая может быть съемной или единой с телом оснастки, помогает обрабатывать отверстия под головки винтов.

Конический зенкер служит для нарезания фасок и обработки отверстий конической формы под гнезда для клапанов и под головки винтов, а торцовый – незаменим для зачистки торцов у бобышек, приливов и пр.

Что учесть при выборе

- Длина определяет глубину отверстия. К примеру, для обработки отверстия глубиной 40 – 50 мм подойдет оснастка длиной 50 мм.

- Диаметр сверла зенкера выбирается так: чтобы получить чистовое отверстие, припуск на зенкерование для оснастки диаметром до 25 мм составляет 1 мм, диаметром от 26 до 35 мм – 1,5 мм, а диаметром от 36 до 45 мм – 2мм.

Если вы не знаете, какой тип зенкера вам нужен, проконсультируйтесь со специалистом. Он поможет подобрать оснастку для решения ваших задач и оформит заказ за несколько минут.

Зенкование

Зенкованием называют отделку цилиндрообразных или конусообразных отверстий, которые предназначаются для формирования углублений под утопленные головки крепежа. Делают это специнструментом, который называется «зенковка».

Есть ряд правил, которых нужно придерживаться при зенковании отверстий:

- Зенкуется отверстие исключительно после полного его просверливания.

- Сверление зенкование отверстия производятся во время одного подхода. Зенкование нужно производить после окончания сверления, не вынимая детали из станочных креплений. В ходе одного «подхода» производят обработку двумя инструментами.

- Использовать можно только невысокую частоту оборотов шпинделя (не более 100 оборотов в минуту), причем в это время нужно применять эмульсию. Глубину обработки можно проверить обычным штангенциркулем.

- Если использовать для зенкования цилидрическую зенковку, у которой размер цапфы превышает размер отверстия, которое нужно обработать, нужно сделать следующее. Вначале сверлится отверстие, которое по размеру совпадает с цапфой. Затем оно зенкуется, а после всего этого производится рассверливание до нужного размера.

Зенкерование, развертывание и растачивание оверстий.

Главная Избранные Случайная статья Познавательные Новые добавления Обратная связь FAQ

⇐ ПредыдущаяСтр 6 из 6

Зенкерование

производится для обработки: отверстий в заготовках, полученных отливкой, штамповкой или предварительно просверленных; цилиндрических и конических углублений (под головки винтов, заклепок и т. п.); фасок. В связи с более благоприятными условиями резания, большей жесткостью и стойкостью режущего инструмента зенкерованием получают отверстия с точностью до 10-го квалитета и шероховатостью Rz2,5.

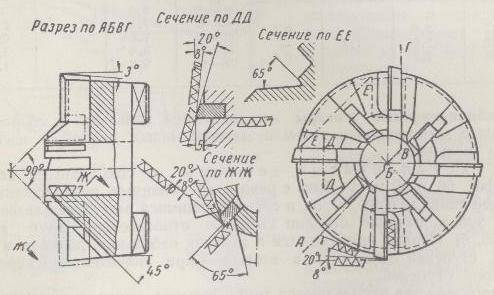

Зенкеры

отличаются от спиральных сверл тем, что имеют не две, а три или четыре режущие кромки, расположенные на заборном конусе, и не имеют перемычки (рис. 29). Зенкер, подобно сверлу, закрепляют в коническом отверстии пиноли задней бабки и подают к заготовке вручную, вращая маховичок задней бабки. Припуск под зенкерование составляет 0,5—2 мм на сторону в зависимости от диаметра отверстия.

Подача при работе зенкерами из быстрорежущей стали составляет 0,3—1,2 мм/об, твердосплавными зенкерами — 0,4—1,5 мм/об; скорость резания соответственно 20—30 и 60—180 м/мин.

Рис. 29. Зенкеры: а

— устройство;б — четырехперый цельный быстрорежущий;в — твердосплавный;г — насадной быстрорежущий;д — насадной твердосплавный;е — насадной со вставными ножами.

Развертывание

— это точная чистовая обработка отверстий. Развертывание обеспечивает получение отверстий с точностью до 7-го квалитета и шероховатостью Ra0,25, а обработка по- следовательно двумя развертками позволяет получить шероховатость поверхностиRa0,08. Развертыванием нельзя устранить биение или перекос отверстия, если они остались после предыдущей обработки.

Операция развертывания выполняется многолезвийным инструментом — разверткой. Различают развертки: ручные и машинные (рис.30), хвостовые и насадные, цельные и сборные(со вставными ножами). Применяют также регулируемые (установочные) развертки, размер которых можно изменять в небольших пределах.

Развертка состоит из рабочей части, шейки и хвостовика. Хвостовик машинных разверток -конический (конус Морзе), ручных — цилиндрический с квадратом под вороток.

Перед развертыванием отверстие и инструмент очищают от грязи, стружки и протирают. Если хвостовик развертки закреплен непосредственно в пиноли задней бабки, то даже незначительная несоосность хвостовика и рабочей части развертки, перекос пиноли или загрязнение посадочного конуса вызовут неравномерное срезание припуска: отверстие будет иметь больший диаметр у торцов и меньший — в середине детали.

Припуск на развертывание зависит от диаметра отверстия и от обрабатываемого мате- риала (0,08—0,20 мм на сторону).

Подача при развертывании принимается в 2—3 раза большей, чем при сверлении отверстия того же диаметра, а скорость резания в 2— 3 раза меньше. Значение подачи не влияет на шероховатость обработанного отверстия, так как она за- висит только от состояния кромки на калибрующей части инструмента. Низкая скорость резания при развертывании объясняется тем, что на режущей кромке не образуется нарост (налипание металла).

Развертывание производится с применением СОЖ (минеральное масло при обработке стали, керосин при обработке чугуна).

Рис.30. Машинные развертки: а —

хвостовая регулируемая со вставными ножами;б — хвостовая твердосплавная;в — насадная твердосплавная.

Растачивание

производится в целях увеличения диаметра, а также для обеспечения высокой точности и качества поверхности отверстий, полученных сверлением либо образованных в литых или штампованных заготовках. Растачивание обеспечивает получение отверстий с точностью до 7-го квалитета шероховатостью Rz2,5. Растачиванием можно исправить положение оси отверстия.

Рис.31 Технологический процесс обработки отверстия диаметром 50H8

При повышенных требованиях к точности отверстие после предварительного сверления рассверливают, а затем растачивают (рис.31). Растачивание является наиболее универсальным способом обработки отверстий большого диаметра.

Глубину растачиваемого отверстия измеряют линейкой, штангенглубомером, проверяют шаблоном или с помощью лимба продольной подачи. Диаметр контролируют штангенциркулем, с помощью лимба поперечной подачи и другими способами. Внутренние торцы и уступы подрезают расточным упорным резцом при поперечной подаче к оси заготовки. Рассмотрим изученные операции обработки металлов на токарном станке на примере технологического процесса изготовления втулки (см. рис.32).

Рис.32 Схема технологического процесса изготовления втулки из прутка в единичном производстве.

⇐ Предыдущая6

Вопрос-ответ

Как определить оптимальную скорость резания?

Скорость резания подбирают с учетом диаметра инструмента и частоты вращения. Обязательно введение поправочных коэффициентов. Полученные данные можно использовать для вычисления частоты вращения шпинделя.

Как определить глубину резания цековкой?

Этот показатель вычисляют как половину диаметра режущего инструмента за вычетом диаметра чернового отверстия.

Возможно ли изготовление цековок на заказ?

Да, изготовит инструменты по вашим чертежам в срок от 5 до 45 дней.

а. Ц. имеет нижнюю гладкую направляющую часть, вставляемую в отверстие, вокруг которого производится обработка, что позволяет выдерживать взаимную перпендикулярность получаемой поверхности и оси отверстия.

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969-1978 .Синонимы :

Смотреть что такое «Цековка» в других словарях:

- Зенковка для зачистки торцовых поверхностей. Обычно цековки выполняются в виде насадных головок, имеющих торцовые зубцы. Цековками производят обработку бобышек под шайбы, упорные кольца, гайки. См. также: Режущие инструменты Финансовый словарь… … Финансовый словарь

Зенковка, цекование, зенкер Словарь русских синонимов. цековка сущ., кол во синонимов: 4 зенкер (2) зенко … Словарь синонимов

цековка

— Ндп. торцовый зенкер торцовая зенковка подрезка Осевой многолезвийный инструмент для обработки цилиндрического и (или) торцового участка отверстия заготовки. Недопустимые, нерекомендуемые подрезкаторцовая… … Справочник технического переводчика

цековка

— цек овка, и, род. п. мн. ч. вок … Русский орфографический словарь

Цековка

— Зенковка для зачистки торцовых поверхностей (например, снятие бобышек). Как правило, выполняется в виде насадных головок, имеющих торцовые зубцы … Словарь строителя

Цековка, обработка вокруг отверстия детали для получения плоскости, конич. или цилиндрич. углубления под головку винта или гайку, Реж. инструмент спец. зенкер (цековка) … Большой энциклопедический политехнический словарь

Зенковка, зинковка, цековка Словарь русских синонимов. зенкер сущ., кол во синонимов: 2 инструмент (541) … Словарь синонимов

Орудие производства для изменения формы и размеров обрабатываемой металлической заготовки путём удаления части материала в виде стружки с целью получения готовой детали или полуфабриката. Различают станочный и ручной М. и. Основные части… …

Обработка поверхности детали вокруг отверстия (разновидность зенкерования (См. Зенкерование)), предназначенная для образования плоскостей или углублений под головку винта, шайбу, упорное кольцо и т.п. Ц. производится на сверлильных,… … Большая советская энциклопедия

Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей. Сверление вид механической обработки материалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла … Википедия

Цековка или зенкер торцовый – это вид металлорежущего инструмента, предназначенный для выполнения отверстий цилиндрической формы и снятия фасок отверстий. Может применяться для работы по сталям, цветным металлам, твердым сплавам.

Что это такое

Зенкер по дереву– это специальный инструмент, который может создавать, обрабатывать отверстия. По сути зенкер не что иное, как разновидность насадки по типу сверла. Ее тоже можно использовать для сверления, но первоочередное ее назначение — это создания углублений для широких креплений, увеличение диаметра, обработка просверленных участков.

Основное отличие от обычного сверла заключается в том, что зенкер имеет больше двух лезвий, шире в диаметре. Такую насадку чаще всего используют для специализированных станков на производстве, вроде сверлильного или токарного, но все чаще можно встретить в инструментарии обычного пользователя. Таким инструментом выполняют следующий спектр действий:

Очищение или шлифовка готовых отверстий;

Увеличение диаметра внешней части или всего углубления;

Обрабатывание торца изделия.

Такими действиям скрываются неровности, улучшается внешний вид всей конструкции. Также подобная работа положительно влияет на качество, долговечность соединения. Кроме этого снижается давление на структуру дерева, что снижает риск появления трещин и изломов.

Распространённая область применения – это создание мебели и деревянных построек, но есть еще ряд других сфер, где применяется это приспособление. А спрос на этот инструмент дошел уже и до обычных покупателей. Зенкерования не стоит путать с зенковкой, ведь эти схожие по название процесс кардинально отличаются друг от друга.

Конструкция

Зенковка коническая состоит из двух основных элементов — рабочей части и хвостовика. Рабочая часть имеет конус со стандартным рядом углов на вершине от 60 до 120°. Количество режущих лезвий зависит от диаметра инструмента и может быть от 6 до 12 штук.

Цилиндрическая зенковка по своей конструкции похожа на сверло, но имеет больше режущих элементов. На торце расположена направляющая цапфа необходимая для фиксации положения инструмента в процессе обработки. Ограничитель может быть съёмным или быть часть тела инструмента. Первый вариант более практичен, так как расширяет возможности обработки. Также может быть установлена режущая насадка.

При необходимости рассверливания нескольких отверстий на равную глубину применяется инструмент с державками с вращающимся или неподвижным ограничителем. Перед обработкой зенковка фиксируется в державке таким образом, чтобы режущая часть выступала из упора на расстояние равное требуемой глубине обработки отверстий.

Это интересно: Как закалить металл в домашних условиях: на огне, в масле или печи

Инструмент изготавливается из инструментальных легированных, углеродистых, быстрорежущих и твердосплавных марок стали. Для обработки чугунных деталей чаще всего используются твердосплавные стали, для обычных сталей – быстрорежущие и инструментальные.

Конструкция конусного зенкера

Это приспособление предназначается для пропуска конусовидных проемов небольшой глубины. Главной особенностью в конструкции элемента считается присутствие зубьев прямого типа и абсолютно плоского внешнего основания. Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 – 12 единиц.

Зенкерование отверстий считается ручной процедурой, осуществляемой через токарный агрегат, на котором крепится зенкер. Возделываемая деталь зажимается в патронаже агрегата, проверяется верное ее расположение в углублении.

Осевые центры электрошпинделя и заднего узла станка должны находиться на одном уровне. Это дает снизить риск вылета технически подвижной гильзе (пиноль). В отделываемое отверстие наконечник инструментария дается вручную.

Чтобы получить после операции зенкерования проем нужного поперечника, при сверлении производится припуск 2-3 мм. Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Зенкеровка может выполняться в порядке резания. В этой ситуации подача инструментария увеличивается вдвое, чем при сверловке, а скорость хода остается прежней.

Углубление резания зенкером закладывается примерно в 50 процентов припуска на поперечник. Раззенковка отверстий инструментом, реализовывается с применением охлаждающих материалов.

Механизм из твердых сплавов не требует внесения вспомогательного хладоносителя.

Зенкер при обрабатывании проемов гарантирует высокую точность, но избежать брака совсем нельзя. Самыми распространенными пороками обработки считаются:

Увеличенный поперечник проема. Главная причина возникновения подобного изъяна считается применение приспособления с неверной заточкой.

Уменьшенный поперечник углубления. Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер.

Вызывающая чистота. Этот изъян может быть вызван рядом причин

Обычно, уменьшение чистоты кроется в неважной заточке приспособления. На практике также причиной порока может служить чрезмерная вязкость материала изделия

Поэтому элемент налипает на ленты инструмента. Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза.

Частичная обработка проема. Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.