Основные понятия и определения

В своей деятельности человек создавал технические устройства, облегчающие труд и повышающие его физические возможности. Для приведения в действие этих устройств человек применял силу своих мускулов или преобразовывал и использовал силы природы (воду, ветер). Так появились машины, которые состоят из привода, преобразующего различные виды энергии в энергию движения, исполнительных механизмов — рабочих органов, выполняющих полезную работу, и механических передач, которые преобразовывают и передают энергию движения от привода машины к рабочим органам для выполнения полезной работы.

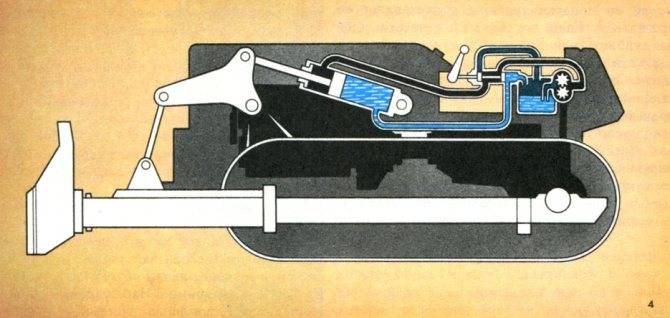

Приводом называют совокупность устройств, предназначенных для приведения в движение рабочих органов. По виду источника энергии различают электрический, пневматический, гидравлический и другие приводы.

Рабочее движение машины с электрическим приводом выполняется посредством электричества; с пневматическим приводом — сжатым воздухом, а с гидравлическим приводом — жидкостью под давлением.

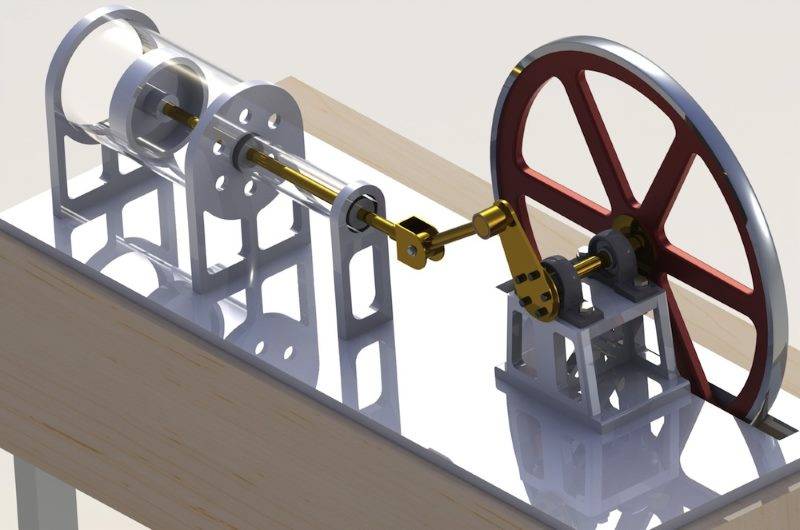

Энергия движения в производственной машине передается, как правило, от электродвигателя к рабочим органам через взаимодействующие различные детали, которые преобразовывают вращательное движение электродвигателя в движение рабочих органов по определенной закономерности (вращательное другой частоты, поступательное, качательное, прерывистое и др.). Некоторые из деталей являются неподвижными и обеспечивают возможность взаимодействующим подвижным деталям преобразовывать и изменять механическую энергию и направление ее передачи внутри машины в движения рабочих органов. В некоторых случаях взаимодействующие детали для удобства их рименения и в соответствии с их назначением конструктивно объединяются в cборочные единицы (узлы), представляющие собой отдельные устройства — механизмы.

Механизмы предназначены для передачи энергии с преобразованием механическими передачами скоростей и законов движения и с соответствующим изменением сил и моментов.

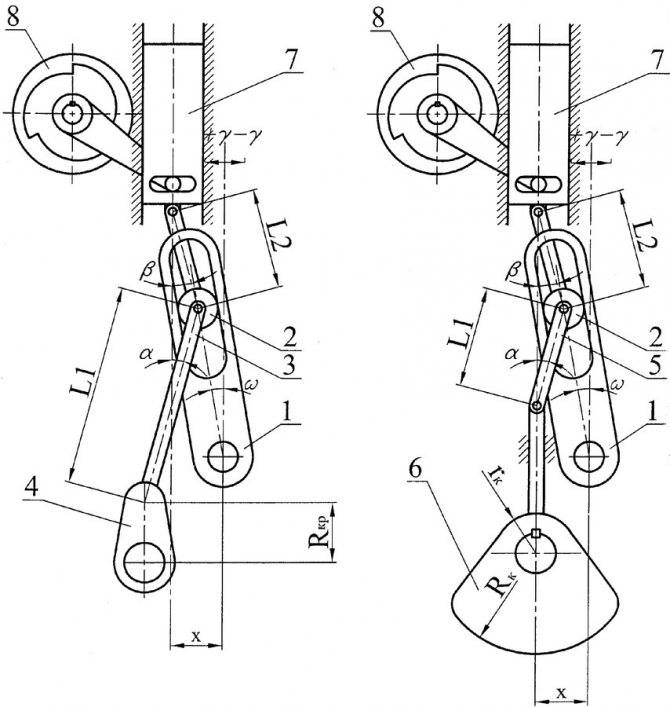

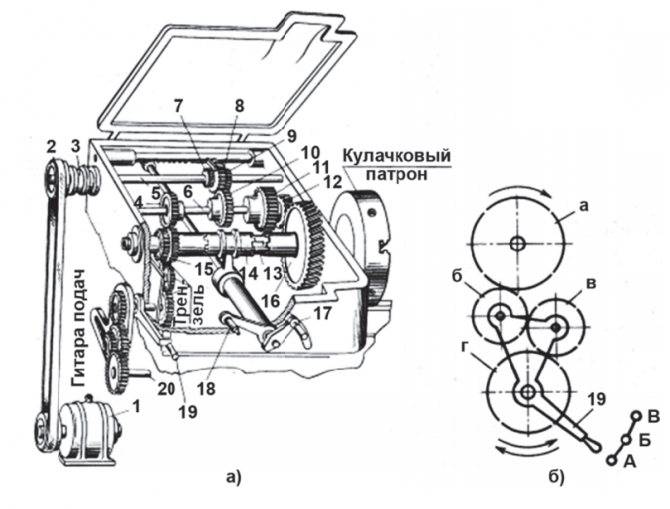

Например, в передней бабке токарного станка (рис.2.1, а) размещены шестискоростная коробка скоростей и шпиндель 13, которые приводят во вращение обрабатываемую деталь, закрепляемую в кулачковом патроне шпинделя 13. При выбранной глубине резания и подаче они обеспечивают, при участии различных механических передач, обработку детали на станке.

Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5. Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево — через зубчатое колесо 15. Таким образом, коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изм нение направления и скорости перемещения суппорта.

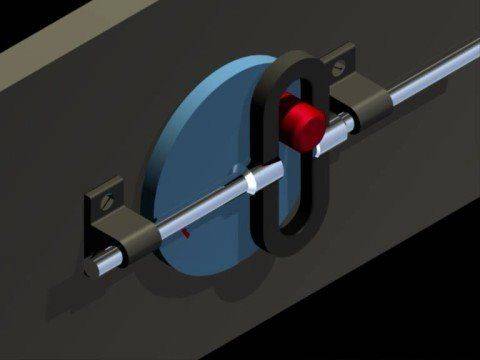

Привод этого механизма осуществл ется от коробки скоростей через трензель (рис. 1, б), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19 (рис. 1, а), переключением которой осуществляется реверс (т. е. изменение направления вращения) вала 20 (приводного вала суппорта).

Рис. 1. Механизмы: а — коробка скоростей токарного станка, б — трензель

При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса а, б, в, г соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса а, в, г и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

С помощью гитары устанавливают (настраивают) сменные зубчатые колеса с определенным передаточным отношением, которым задают частоту вращения валу 20 для обеспечения необходимого перемещения суппорта на один оборот шпинделя.

Примеры устройств [ править | править код ]

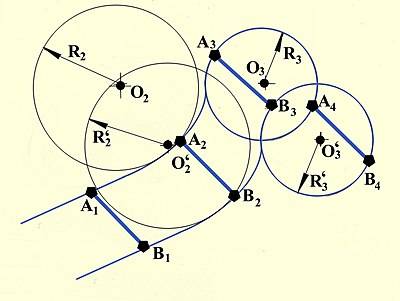

Принцип поступательного движения реализован в чертёжном приборе — пантографе, ведущее и ведомое плечо которого всегда остаются параллельными, то есть движутся поступательно. При этом любая точка на движущихся частях совершает в плоскости заданные движения, каждая вокруг своего мгновенного центра вращения с одинаковой для всех движущихся точек прибора угловой скоростью.

Существенно, что ведущее и ведомое плечо прибора, хотя и движущиеся согласно, представляют собой два разных тела. Поэтому радиусы кривизны, по которым движутся заданные точки на ведущем и ведомом плече могут быть сделаны неодинаковыми, и именно в этом и заключается смысл использования прибора, позволяющего воспроизводить любую кривую на плоскости в масштабе, определяемом отношением длин плеч.

По сути дела пантограф обеспечивает синхронное поступательное движение системы двух тел: «читающего» и «пишущего», движение каждого из которых иллюстрируется приведённым выше чертежом.

Поступательное движение — это механическое движение твёрдого тела, при котором любой отрезок прямой, жестко связанный с движущимся телом, остается параллельным своему первоначальному положению.

Одной из важнейших характеристик движения точки является её траектория, в общем случае представляющая собой пространственную кривую, которую можно представить в виде сопряженных дуг различного радиуса, исходящего каждый из своего центра, разного для разных точек тела положение которого может меняться во времени.

В частном случае прямая может рассматриваться как дуга, радиус которой в данных условиях может считаться равным бесконечности.А движение по произвольной траектории -как набор сопряжённых дуг.

В таком случае оказывается, что при поступательном движении в каждый заданный момент времени любая точка тела совершает поворот вокруг своего мгновенного центра поворота, причём длина радиуса в данный момент одинакова для всех точек тела. Одинаковы по величине и направлению и векторы скорости точек тела, а также испытываемые ими ускорения.

Однако, поскольку траектория является понятием, относящимся к области кинематики, и не содержит информации о скоростях, в общем случае она не даёт представления ни о величине испытываемых материальной точкой сил, ни об их направлении.

Тем не менее возможны случаи, когда по условиям задачи бывает достаточно изучить движение одной какой-то произвольной материальной точки тела (например, движение центра масс тела).

Поступательно движется, например, кабина лифта или кабина колеса обозрения.

В общем случае поступательное движение происходит в трёхмерном пространстве, но его основная особенность -сохранение параллельности любого отрезка самому себе, остаётся в силе.

Математически поступательное движение эквивалентно параллельному переносу.

При решении задач теоретической механики бывает удобно рассматривать движение твердого тела как суперпозицию движения центра масс тела и вращательного движения самого тела вокруг центра масс (теорема Кёнига).

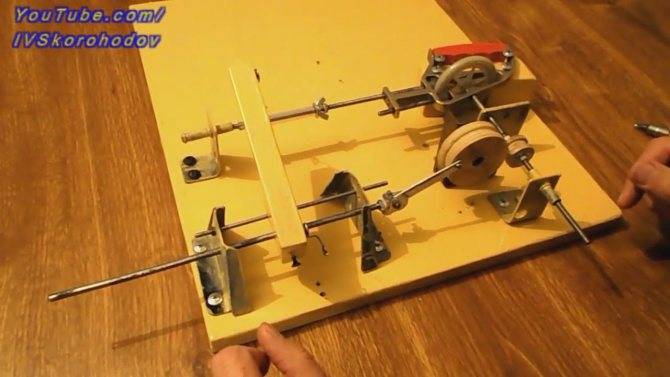

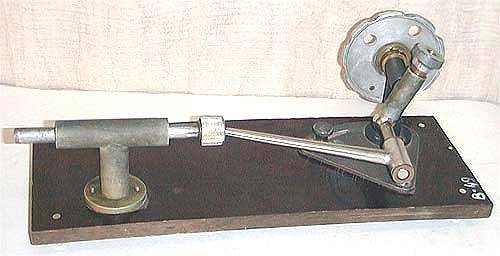

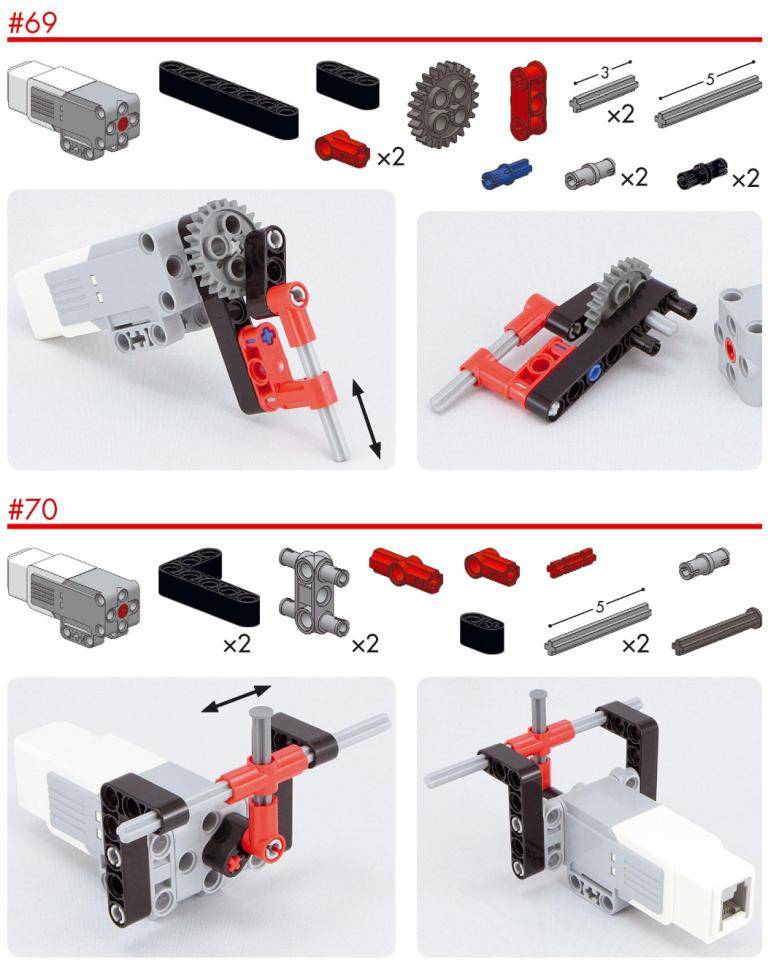

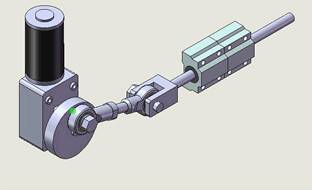

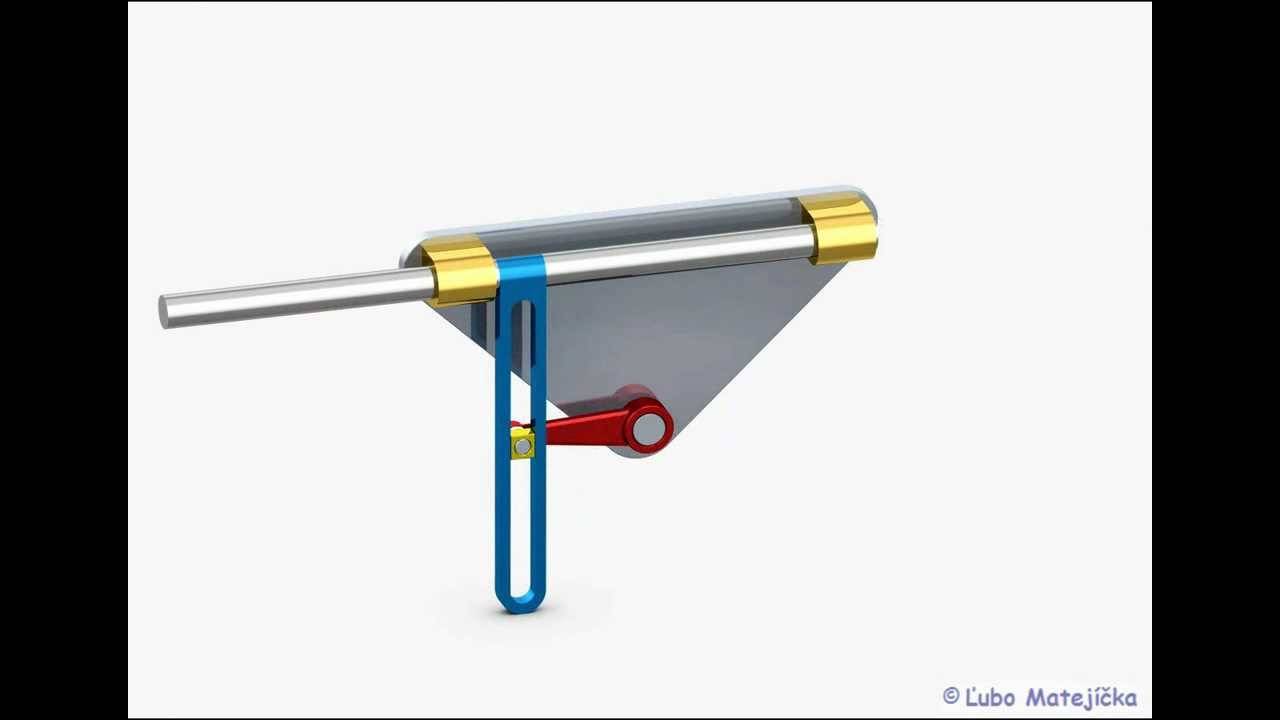

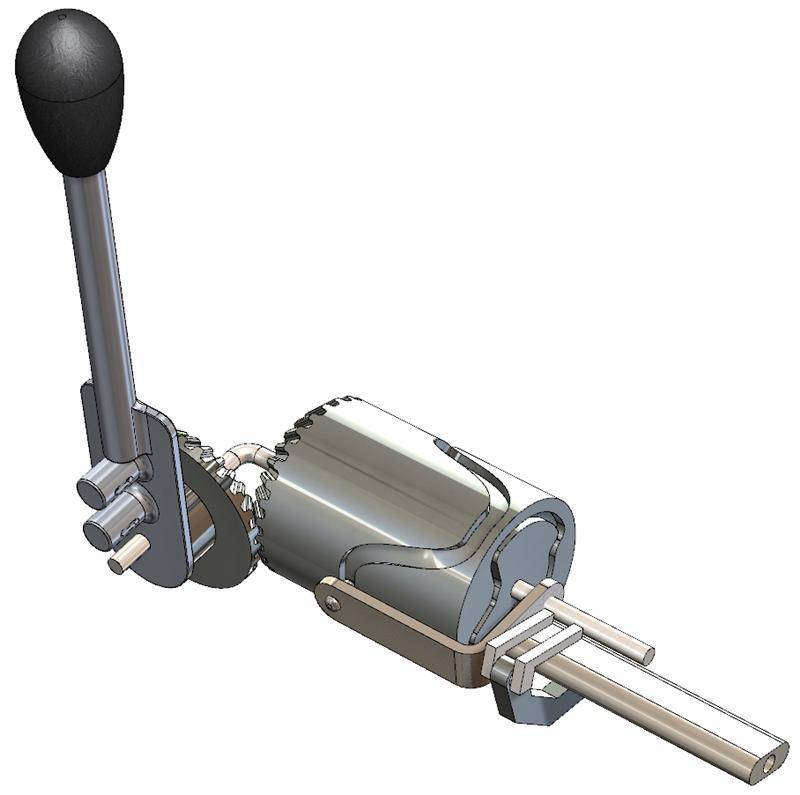

Усилие от источника к исполнительному органу может передаваться самым различным образом. Довольно большое распространение получили варианты исполнения, предназначение которых заключается в преобразовании вращательно движения в возвратно-поступательное. Подобный механизм сегодня устанавливается крайне часто. Рассмотрим разновидности, область применения и многие другие моменты подробнее.

Соединения деталей и их типы

Размещение и установку механических передач в машине, а также их взаимную связь обеспечивают детали, которыми производится их соединение при сборке.

Рис. 16. Схема наиболее распространенных типов соединений

Основные типы соединений приведены на схеме (рис. 16). Типы соединений определяются их названиями на схеме. Соединения деталей в машине или механизме в зависимости от их конструкции могут быть подразделены на подвижные и неподвижные, которые в свою очередь могут быть представлены как соединения разъемные и неразъемные.

Разъемными или разбираемыми называют соединения, которые могут быть разобраны без особых затруднений и без повреждений сопряженных или крепежных деталей. Например, соединения по п садкам с зазором и переходным посадкам, резьбовые и др.

Неразъемными или неразборными называют соединения, разборка которых в процессе эксплуатации не предусмотрена и затруднительна, требует больших усилий и сопровождается повреждением сопрягаемых или крепежных деталей, либо ск епляющего вещества.

Неподвижные, неразборные соединения выполняют клепкой, пайкой, посадками с натягом, склеиванием, прессованием, холодной штамповкой и другими способами. Такие соединения отличаются прочностью и стабильностью взаимного расположения соединяемых деталей.

Неподвижные, разбираемые соединения выполняют с помощ ю переходных посадок и шпонкой, винтовых соединений, соединений с помощью штифтов, конических соединений, клиновых и других соединений.

Недостатки кулачковых механизмов

Самым заметным минусом служит сложность и высокая себестоимость производства деталей механизма. Наиболее трудоемким является изготовление управляющего профиля. Технологический процесс начинается с отливки заготовки из высокопрочных стальных сплавов, обладающих особой устойчивостью к переменным механическим напряжениям, истиранию и перепадам температуры. Далее требуется провести высокоточную механическую обработку с последующей шлифовкой и полировкой поверхностей. Упрочнение рабочей поверхности достигается термообработкой и цементацией. Такие распредвалы или кулачки привода масляного насоса обходятся дорого, но зато смогут отработать сотни тысяч километров пробега.

Еще одним минусом считается небольшая нагрузка, которую может толкнуть толкатель. Это происходит из-за большого трения в сопряжении пары, кроме того, возникают значительные боковые нагрузки на шток. Этот недостаток ограничивает мощностные возможности исполнительного органа устройства.

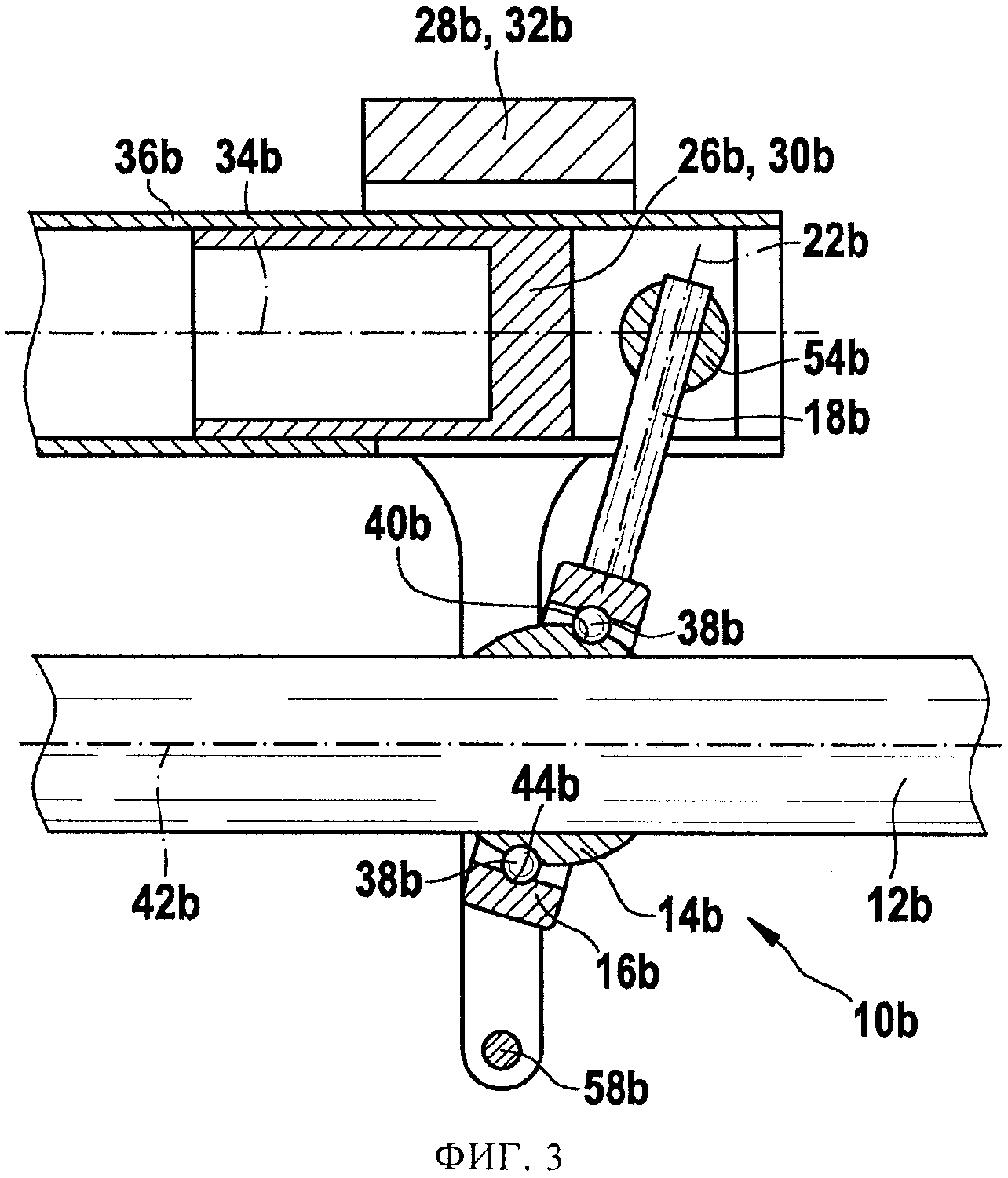

Для борьбы с этим недостатком используют роликовый толкатель, размещенный на шариковом или игольчатом подшипнике. Для крупных двигателей с большим диаметром клапанов и мощными возвратными пружинам используют коромысленную схему. Разная длина плеч коромысла работают как рычажная система, трансформируя больший ход на одном плече в большее усилие на другом.

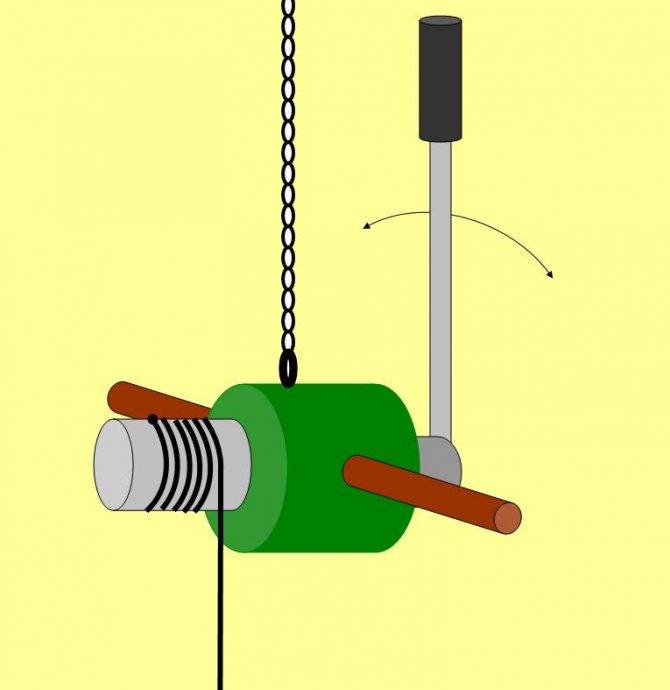

Создаём простейший подъёмный механизм своими руками

Строительство подъёмного крана небыстрая задача и оправдана в том случае, если он будет требоваться часто или объем работы достаточно велик. В тех случаях, когда груз нужно поднять срочно или это разовая операция, то можно воспользоваться подручными средствами.

Для создания простейшего подъёмного устройства потребуется шнур, и два блока. Один блок и конец верёвки закрепляется неподвижно на опоре. Это будет самая высокая точка, до которой можно поднять груз. Второй блок крепим на груз с помощью строп или крюка. Верёвку протягиваем сначала по блоку, закреплённому на грузе, затем пропускаем через верхний блок. Выигрыш в силе при этом будет в 2 раза. Используя собственный вес можно легко поднять груз весом в 100 килограмм на необходимую высоту.

Мини подъемный кран своими руками

Если добавить возможность перемещения верхнего блока по направляющей, например по рельсе, то можно получить консольный кран, сделанный своими руками. Он пригодится в гаражных условиях для перемещения тяжёлых частей машин.

Следует помнить, что при работе с подъёмником не стоит делать резких движений. Груз необходимо поднимать плавно. И самое главное – ни в коем случае не стоять под поднимаемым грузом. Это же правило относится к подъёмному крану – стоять под стрелкой запрещено.

Просверливаем отверстия в деталях

Как Вы уже заметили, что в деталях присутствуют части пазов, которые необходимо выпилить изнутри. Чтобы выпилить такие детали необходимо просверлить в них отверстия про помощи ручной дрели или, как по старинке проделать отверстия шилом. Кстати, диаметр отверстия должен быть не менее 1-мм иначе можно повредить элементы чертежа, которые, увы, иногда, сложно восстановить. Чтобы при просверливании отверстий не повредить Ваш рабочий стол необходимо подложить под заготовку дощечку, чтобы не повредить рабочий стол. Просверливать отверстия одному всегда трудно и поэтому попросите товарища помочь Вам в вашем деле.

Как сделать фундамент мельницы

Чтобы вашу красивую конструкцию не украли темной ночью, нужно выполнить мельницу на надежном и прочном фундаменте.

Самый простой вариант – металлическая планка, на которую устанавливается мельница, залитая в бетон на глубине 2 штыков лопаты под землей. Такую конструкцию можно только сломать, но никак не унести. Если беспокоиться о безопасности не приходится (во дворе собака или охрана), то можно обойтись без фундамента, выполнив основание мельницы на деревянных ножках с пластиковыми наконечниками. В качестве таких наконечников можно с легкостью использовать трубу ПВХ подходящего диаметра. Дерево и пластик скрепляются между собой при помощи саморезов.

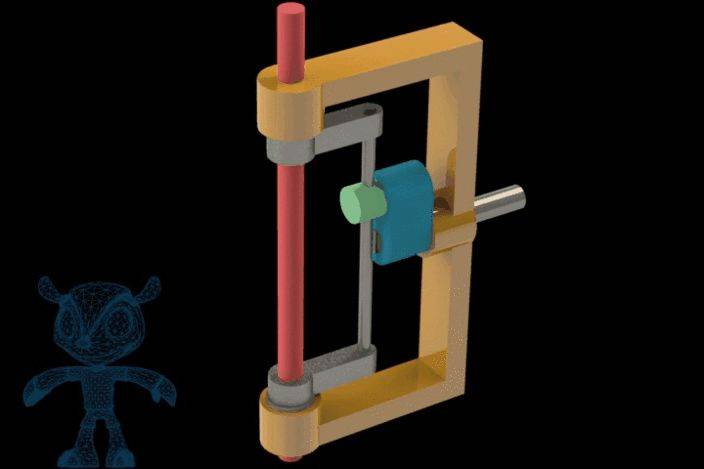

Механизм возвратно-поступательного движения

Передача усилия от источника к конечному устройству может проводится самым различным образом. Возвратно поступательный механизм обладает следующими особенностями:

В большинстве случаев он устанавливается при создании обрабатывающего оборудования, к примеру станка, у которого инструмент может одновременно получать вращение и перемещаться в нескольких плоскостях.

Создаваемая конструкция должна быть рассчитана на достаточно длительный эксплуатационный срок

Для этого используется износостойкий материал, который может выдержать длительное воздействие.

Уделяется внимание длительности эксплуатации. Привод может служить определенное количество циклов или времени.

Немаловажным параметром назовем компактность

Слишком большие механизмы возвратно-поступательного движения увеличивают вес конструкции, делают ее более громоздкой.

Ремонтопригодность считается важным параметром, который должен учитываться. При длительной эксплуатации приходится проводить замену износившихся элементов.

Основные эксплуатационные характеристики во многом зависят от принципа действия механизма возвратно-поступательного перемещения. Именно поэтому следует каждый рассматривать подробно.

Пистолет, стреляющий пульками

Эту оригинальную игрушку можно сделать в течение нескольких минут, а в качестве пуль можно использовать смятую в комки бумагу, пластмассовые шарики и даже кусочки зефира.

Материалы

Для изготовления такого пистолета вам потребуются:

- труба из поливинилхлорида — 55 см, диаметр 2 см;

- 2 подходящих по диаметру ПВХ-уголка;

- 2 подходящих по диаметру ПВХ-тройника;

- 2 подходящих по диаметру ПВХ-заглушки;

- ножницы для резки ПВХ-труб или острый нож;

- рулетка или сантиметровая лента;

- паяльник для ПВХ-труб.

Процесс сборки

Для пайки труб используется специальный паяльник, однако некоторые умельцы нагревают концы изделий из ПВХ над открытым огнем, а после этого соединяют их. Минус последнего способа в том, что, если не рассчитать и перегреть, край трубы оплавится, а это может уменьшить внутренний диаметр заготовки. Поэтому лучше немного потренироваться предварительно.

Пистолет готов. Пулька вкладывается через дуло. Чтобы произвести выстрел, возьмите пистолет за рукоятки и дуньте в отверстие «спускового механизма». Дальность стрельбы из такого пистолета может достигать нескольких метров.

Стреляющие игрушки можно без проблем купить в магазине, но их с успехом можно делать самому. На страницах сайта Секрет Мастера рассмотрены различные конструкции прикольных игрушек от самых простых до более сложных, которые кроме игровых и экспериментальных целей могут приносить практическую пользу, например в защите на даче урожая от вредителей.

https://youtube.com/watch?v=LzS74g_rvow

Требования безопасности

При проектировании и монтаже рычажного механизма учитываются требований безопасности. Они во многом зависят от области применения устройства, а также особенностей самого механизма.

Среди особенностей этого момента можно отметить следующее:

- При изготовлении должен подбираться материал, который будет соответствовать всем требованиям. Примером можно назвать высокую коррозионную стойкость. При проектировании указывается то, какой именно материал должен применяться при изготовлении устройства. Часто отдается предпочтение углеродистой стали и легированным сплавам. Некоторые элементы могут быть изготовлены из уплотнительных и других материалов, все зависит то конкретного случая.

- При проектировании учитывается то, каким образом происходит перераспределение нагрузки. Это связано с тем, что в некоторых местах она будет критической.

- Под активным элементом при подъеме тяжелых объектов не должно находится людей, другого оборудования, а также частей самого рычажного механизма. Это связано с высокой вероятностью падения переносимого груза.

- Перед непосредственным применением оборудования следует проводить визуальный осмотр, который позволяет определить наличие или отсутствие повреждений. Кроме этого, должно проводится периодическое обслуживание. Даже незначительный дефект может стать причиной существенного снижения прочности рычажного механизма. Периодическое обслуживание позволяет существенно продлить срок службы устройства.

- Запрещается применять механизм не по предназначению. Перед каждым его использованием проверяется надежность крепления. Нагрузка должна оказываться на конструкцию соответствующим образом, так как в противном случае происходит неправильное перераспределение силы. Именно поэтому при проектировании указывается то, каким образом устройство должно устанавливаться и как использоваться.

- При применении учитывается то, на какую максимальную нагрузку рассчитано оборудование. Слишком высокий показатель может стать причиной, по которой происходит повреждение основных элементов. При проектировании учитывается то, какая нагрузка может оказываться на конструкцию.

Как правило, соответствующее руководство по применению устройства составляется непосредственно на месте его эксплуатации в соответствии с установленными нормами. Это связано с тем, что рычажные механизмы получили весьма широкое распространение, могут устанавливаться в качестве составного узла другого оборудования.

При этом узел оборудован тремя важными независимыми системами:

- Гидравлическая. Эта часть устанавливается в большинстве случаев для передачи усилия. Гидравлика получила весьма широкое распространение, так как она предназначена для непосредственной передачи усилия. Гидравлическая часть основана на подаче специальной жидкости, при помощи которой проводится передача усилия. Гидравлика несет с собой опасность по причине того, что подвижный элементы могут передавать усилие. Поэтому все основные элементы должны быть защищены от воздействия окружающей среды, для чего проводится установка различных кожухов.

- Механическая. Механика отвечает за непосредственную передачу усилия и достижения других целей. Неправильная работа устройства может стать причиной повреждения и деформации. Механика также защищается специальными кожухами, так как попадание посторонних элементов запрещается.

- Электрическая. Для управления механизмом проводится установка электрической части. Она должна быть защищена от воздействия окружающей среды, так как даже незначительное механическое воздействие может стать причиной повреждения магистрали электроснабжения.

Опасность с собой несет и электрическая часть, которая состоит из конечных выключателей. Схема подключения предусматривает использование как минимум двух выключателей, устройство должно обесточиваться в случае выхода из строя одного из них.

Механическая система защиты действует путем прерывания подачи масла в гидравлический цилиндр. При этом проводится слив масла с цилиндра в общую емкость. Подобная система срабатывает даже при незначительном повреждении устройства.

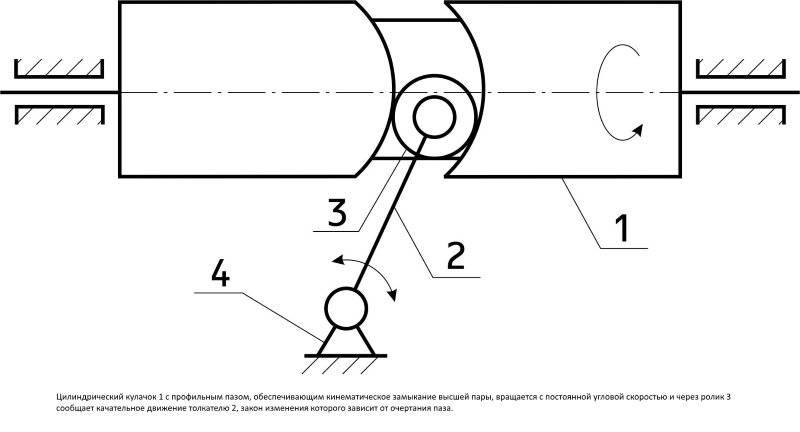

Виды кулачковых пар

Разработано множество различных видов кулачковых механизмов. Они объединяются по разным признакам.

По основной функции:

- приводящие исполнительный орган в движение по определенной траектории;

- обеспечивающие простое перемещение (линейное или качающее) толкателя на заданное расстояние.

По пространственной конфигурации:

- плоские, все траектории лежат в одной плоскости;

- пространственно кулачковый механизм, двигается по сложным траекториям.

По типу толкательного механизма различают:

- плоский;

- дисковый;

- ролик;

- сферический;

- остроконечный.

По траектории его движения:

- линейные;

- качающиеся.

По траектории кулачка:

- линейная;

- качающееся;

- вращение (винтовое движение).

Кулачковый механизм с роликовым толкателем по признаку смещения осей подразделяется на:

- аксиальные (ось вращения диска находится в плоскости толкателя)

- дезаксиальные оси вращения и линия движения толкателя разнесены в пространстве.

Дистанцию такого разнесения называют дезаксиалом (e).

Кулачковые регулировочные механизмы часто строятся по дезаксиальной схеме.

Статическое уравновешивание кривошипно-ползунного механизма

Во время перемещения звеньев механизма с изменяющимися скоростями (ускоренного движения) в них возникают инерционные силы и моменты. Их называют динамическими нагрузками. Такие нагрузки приводят к появлению вибраций, колеблющиеся детали излучают свои колебания в воздух, вызывая воздушный шум.

Динамические нагрузки приводят также к многократным деформациям деталей, их повышенному износу, накоплению усталости материала и преждевременному разрушению.

Шум и вибрация оказывают также негативное влияние на людей и точные механизмы, находящиеся рядом с источником. И, наконец, на возбуждение колебаний и излучение шума тратится энергия, это снижает КПД кривошипно-ползунного механизма.

Причины возникновения вибрации делятся на:

- силовые, колебания возмущаются периодическим приложением сил к объекту;

- кинематические, возмущение возникает за счет движения деталей;

- параметрические, возбуждение происходит за счет сил и моментов инерции.

Виброактивность делится на

- Внутреннюю, возникающую и распространяющуюся в пределах физических границ кривошипно-ползунного механизма. Она действует только на его детали и мало распространяется вовне.

- Внешнюю. Она действует на опоры механизма, его связи с другими частями общей конструкции, трансмиссию и далее. Основная причина, вызывающая такую виброактивность — неуравновешенность рычагов и звеньев.

Для устранения причин возникновения вибрации проводят статическое уравновешивание кривошипно-ползунного механизма. Механизм должен находиться в равновесии в состоянии покоя, при этом силы трения полагаются нулевыми.

Для этого вычисляют массы всех звеньев и строят график сил, действующих на них в состоянии покоя, прежде всего сил тяжести. Массы звеньев должны быть уравновешены с учетом длины рычагов (расстояния от центра вращения).

В ходе статического уравновешивания массы звеньев полагаются сосредоточенными в геометрическом центре звена.

Если общий центр масс системы совершает ускоренное движение, механизм считают неуравновешенным. Цель процедуры — достижение нулевого значения ускорения центра масс. Для этого к движущимся частям добавляют уравновешивающие массы, сводящие ускорение к нулю.

После статического уравновешивания наступает этап динамического уравновешивания кривошипно-ползунного механизма. При этом расчеты ведутся уже с учетом реальной пространственной конфигурации деталей.

В ходе производства реального изделия из-за дефектов материала, погрешностей отливки, механообработки и сборки возникают дополнительные разбалансировки звеньев. Для их устранения применяется балансировка кривошипно-ползунного механизма. Она заключается в:

- определении места дисбаланса с помощью средств вибродиагностики;

- передвижения и закрепления балансировочных грузов, предусмотренных конструкцией изделия;

- высверливание, выборка или наплавка необходимых масс материала в рассчитанных местах;

- повторной вибродиагностике.

Цикл операций повторяется до тех пор, пока подвижные части не будут удовлетворительно уравновешены.

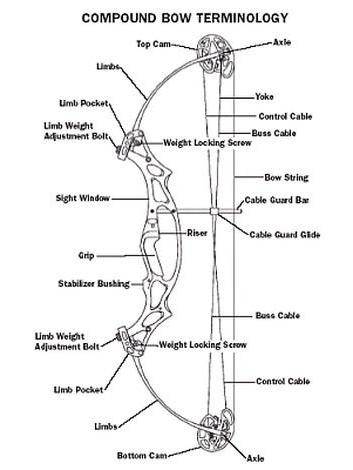

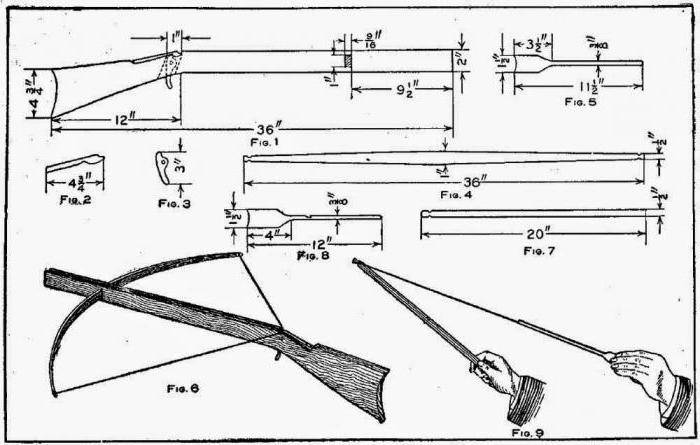

Охотничье оружие

Помните, в детстве бегали с рогатками по дворам? Если вы не бегали, обязательно попробуйте, вам понравится. Современные эластичные материалы придают такую ударную мощь маленькому металлическому шарику или камешку, что при должном навыке можно сбивать мишени с тридцати шагов. А ведь каркас рогатки можно без труда сделать из дерева.

Чертежи оружия из дерева для охоты довольно распространены. Так, изготавливают арбалеты и луки. Деревянный каркас сделать не так трудно, ловкость рук и никакой магии. Но есть важная деталь, которая необходима, чтобы сделать стрелковое оружие убойным и эффективным на больших расстояниях. Для этого нужны плечи, гибкие и прочные, а также тетива. Есть старые технологии по изготовлению плечей, но в наше время это слишком трудоемко и сложнореализуемо в домашних условиях. Проще применить современные материалы типа пластика.

Лучше всего из дерева сделать основной каркас, а из гибкого негниющего пластика — плечи, синтетический шнур пойдет на тетиву. Немного украшений и краски, и получится вполне антуражный и эффективный лук.

Схема подключения автоматики привода для откатных ворот

Схема подключения автоматики для ворот

Двигатель фиксируют перед подсоединением автоматики.

Схематичный порядок работ:

- соединение зубчатой планки и шестеренок мотора;

- введение в работу торцевых выключателей;

- регулировка перемычек на адаптере управления;

- включение питания;

- настройка дистанционного пульта;

- наладка концевых реле и времени;

- подсоединение к схеме периферийных приборов (сигнальных ламп и фотоэлементов).

В случае самостоятельного подключения автоматики нужно вначале собрать схему на столе, затем перенести практические навыки в реальные обстоятельства

Важно выбрать регламент правильного срабатывания концевых выключателей

Механические торцевые реле фиксируют болтами, чтобы они не слишком сжимали спираль.

Фотоэлементы ставят напротив друг друга на столбах. Передатчик к ним подключают двухжильным проводом, а приемник — четырехжильным. Сигнальную лампу подсоединяют к клеммам управляющего блока так, чтобы лицевая часть была обращена к дороге.

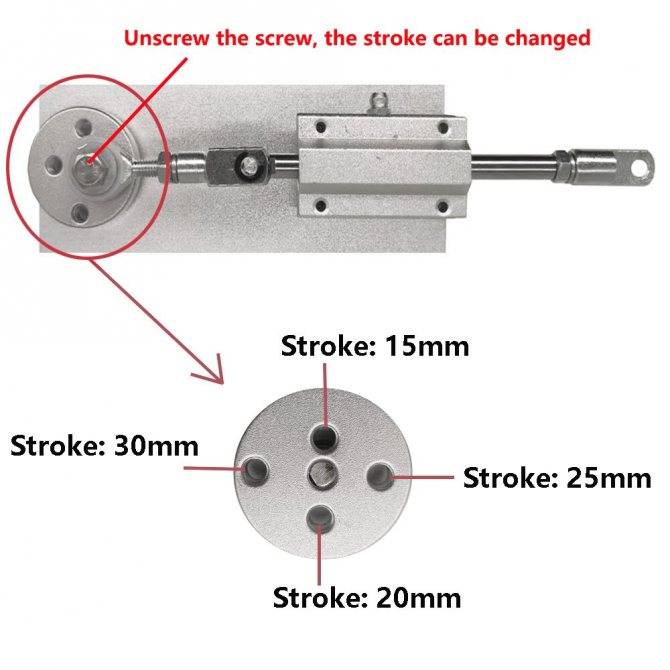

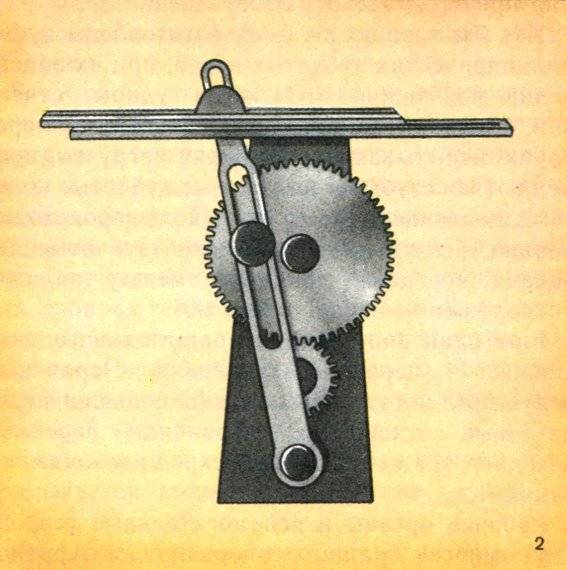

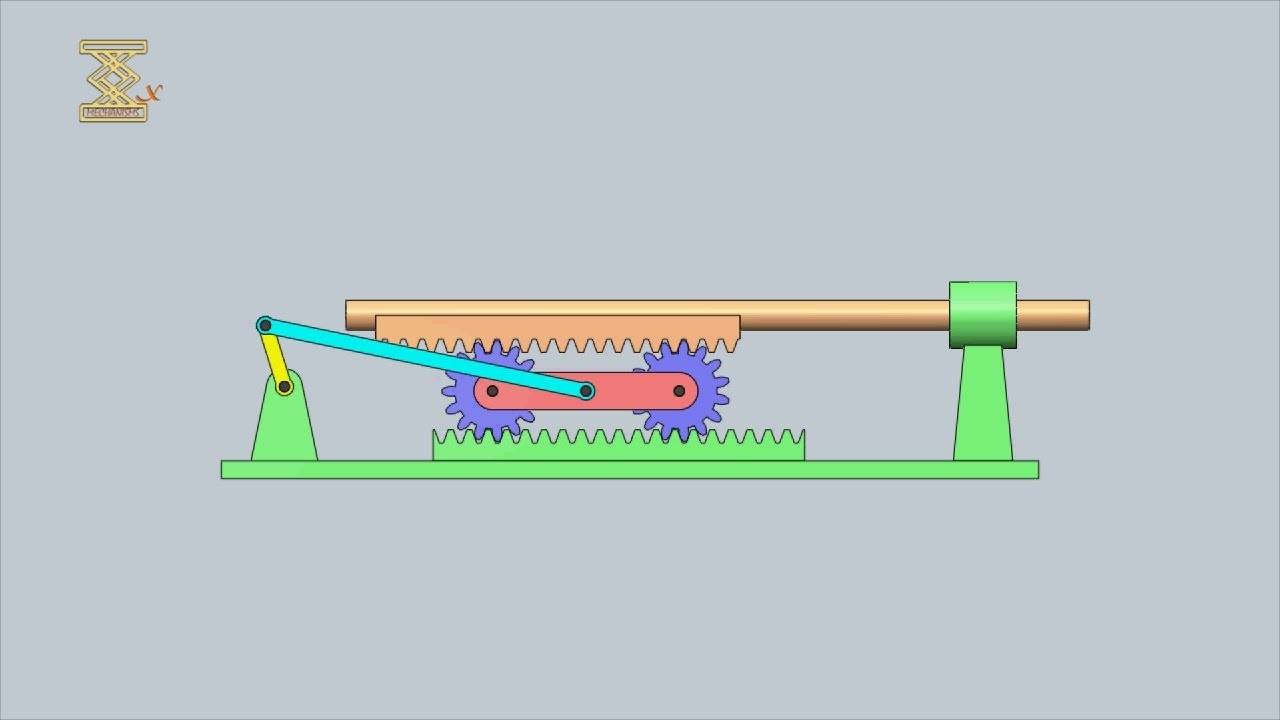

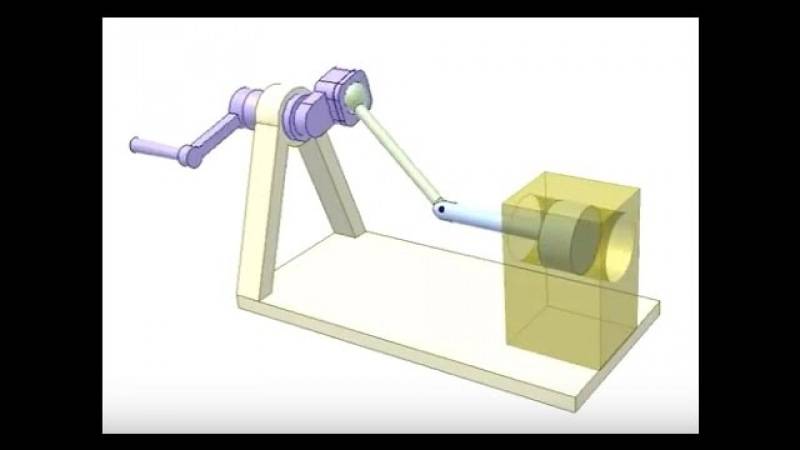

Кулисный механизм

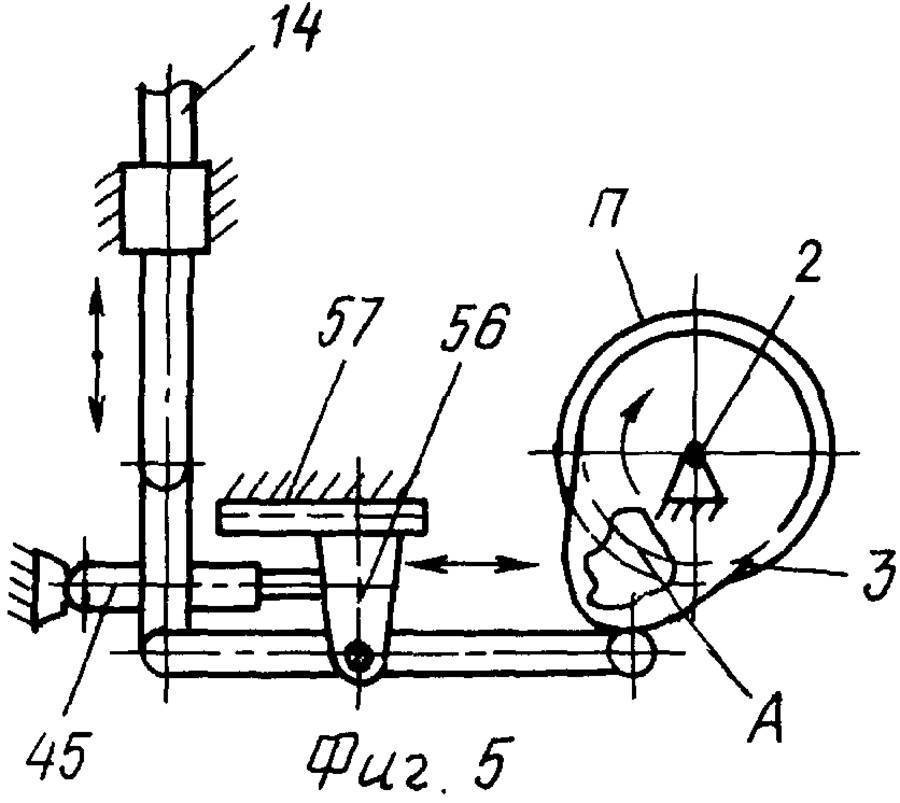

На рис. 9, г представлена схема кулисного механизма, широко применяемого, например, в поперечно-строгальных и долбежных станках. С ползуном 1, на котором закреплен суппорт с режущим инструментом , шарнирно связана при помощи серьги 2 качающаяся влево и вправо деталь 4, называемая кулисой. Внизу кулиса соединена посредством шарнирного соединения 6, причем своим нижним концом она поворачивается около этой оси во время качаний.

Качания кулисы происходят в результате поступательно-возвратных перемещений в ее пазу детали 5, называемой кулисным камнем и получающей движение от зубчатого колеса 3, с которым она соединена. Зубчатому колесу 3, называемому кулисной шестерней, вращение передается колесом, закрепленным на ведущем валу. Скорость вращательного движения кулисного колеса регулируется коробкой скоростей, связанной с электродвигателем.

Длина хода ползуна зависит от того, в каком виде установлен на кулисной шестерне кулисный камень. Чем дальше от центра шестерни расположен кулисный камень, тем больше окружность, которую он описывает при вращении шестерни, и, следовательно, тем больше угол качания кулисы и длиннее ход ползуна. И наоборот, чем ближе к центру колеса установлен кулисный камень, тем меньше все перечисленные движения.