5-е место – модель Impulse VP50L

Техника начального уровня, которая подойдет как для выполнения несложных операций в профессиональной сфере, так и для укладки садовых дорожек. Мощность составляет 2200 Вт, что позволяет уплотнять тот же песок на 20 см. Конструкция агрегата ориентирована скорее на бытовое применение – об этом говорит и наличие эргономичной управляющей оснастки, и в целом компактные размеры. Что касается отзывов самих владельцев, то они подчеркивают неплохое качество сборки, долговечность элементной базы и стабильность работы движка. К недостаткам бензиновой виброплиты VP50L относят скромную по размерам подошву и прожорливость в отношении топлива. Несмотря на умеренные технико-эксплуатационные показатели, это не самый экономный агрегат даже на фоне моделей любительского уровня. Тем не менее, ценник в 22 тыс. руб. дает основание поставить эту модель на пятое место в рейтинге виброплит.

Примеры лучших доступных по цене виброплит

Patriot VT-60LB — модель американской торговой марки. Предназначается для уплотнения различных грунтов. Небольшой вес аппарата (66 кг), малые габариты плиты (40×40 см) вкупе с транспортировочным комплексом колес позволяют мобильно перемещать аппарат между строительными объектами. У модели достойные показатели частоты вибраций (93.9 Гц) и мощности мотора (5.5 л.с.), которые дают возможность проводить уплотнение на глубину до 15 см. Мотор 4-тактный бензиновый. В стандартный комплект поставки входит бак для воды. Стоимость аппарата 31-32 тысячи рублей.

Champion PC9045F – аппарат китайского бренда из категории универсальных виброплит для профессионального использования. Инструмент весом 90 кг и габаритами плиты 45×50 см способен в течение часа уплотнять до 416 м2 на глубину до 30 см. Двигатель здесь бензиновый 4-тактный мощностью 6.5 л.с. Основание плиты закруглено для повышения качества уплотнения вблизи углов, бордюров и столбов.

Средняя стоимость модели 32500 рублей.

Wacker Neuson DPS 1850 Basic – аппарат немецкой марки. Работает на дизельном топливе. Весит виброплита 110 кг и способна за час работы уплотнить до 660 м2 площади. Может применяться в строительстве и асфальтировании дорог, поскольку качество подшипников вибрационного механизма рассчитано на работу при высоких температурах. Производитель предусмотрел систему снижения уровня вибрации ручки, чтобы управляющему устройством оператору было относительно комфортно работать. Стоимость этой модели около 195 000 рублей.

Как сделать самому вибратор для бетона

Вибратор, пригодный для домашнего строительства, можно изготовить самому на основе мощной электрической дрели или перфоратора. В качестве гибкого привода следует использовать стальной трос. Чтобы собрать вибронасадку, понадобятся следующие детали:

- отрезок трубки из нержавеющей стали длиной 50 см, внешним диаметром 55 мм, толщиной стенки 1,5 мм;

- роликовые подшипники с внешним диаметром 52 мм, например, марки 12304 или NF304 размерами 52х20х15 мм – 2шт;

- металлический круг длиной 55 см, диаметром 20 мм;

- металлический квадратный прут длиной 40 см и сторонами по 2,5 см;

- железная крышка с внутренним диаметром 55 мм для заглушки торцевой стороны трубки;

- стальной трос диаметром 15 мм и длиной до 1 м с заваренными концами;

- рукав из ПВХ трубки внутренним диаметром 55 мм и длиной, равной длине троса.

Чтобы получить рабочий вал – эксцентрик, нужно приварить к металлическому круглому стержню по всей длине квадратный прут, отступив от одного конца не менее 15мм в качестве посадочного места для подшипника. Далее следует выполнить сборку агрегата в следующем порядке:

- вдеть рабочий вал в нержавеющую трубку и с обоих концов забить наполненные смазкой подшипники. Они должны входить туго без перекосов и полностью находиться внутри трубки. В результате вал должен свободно проворачиваться от руки, не выступать за пределы корпуса с рабочего торца;

- рабочий торец трубки заглушить крышкой, посадив её на эпоксидный клей или герметик;

- на свободном торце вала по центру просверлить отверстие глубиной и диаметром 15 мм. Для укрепления троса в этом отверстии нужно высверлить другое отверстие перпендикулярно оси вала на расстоянии 7 мм от его торца диаметром 4 мм и нарезать там резьбу под зажимной винт. Укрепить один конец троса на валу с помощью зажимного винта;

- надеть на трос и открытый конец трубки ПВХ шланг (рукав). Он должен надеваться туго и плотно и с некоторым запасом в 5-6см перекрывать место соединения. Усилить соединение рукава с трубкой можно с помощью стяжного хомута;

- другой конец троса укрепить в патроне дрели. После этого инструмент готов к работе. Для защиты корпуса вибратора от химически агрессивного цементного раствора, действие которого под действием вибрации только усиливается, можно надеть на него резиновый или пластиковый чехол.

Видео: Вибратор глубинный для бетона своими руками

Для эффективного действия вибратора следует выполнять следующие требования по его использованию:

- погружать булаву в бетон плавно с небольшим наклоном до максимальной глубины;

- держать погружённым в одном месте в течение 20-30 секунд (зависит от пластичности и состава бетона), пока поверхность места погружения не покроется цементным молочком;

- вынимать булаву плавно без рывков и погружать в соседнем месте на расстоянии 1-1,5 радиуса действия (зависит от мощности аппарата, определяется визуально по образовавшейся жидкой окружности вокруг обработанной точки);

- нельзя злоупотреблять вибратором и передерживать его слишком долго, так как может начаться расслоение бетонных фракций, что ухудшает качество и прочность бетона;

- при монолитном возведении высоких стен рекомендуется послойное упрочнение бетона через каждые 1,5 метра толщины заливки.

При соблюдении этих мер вибратор значительно сокращает трудоёмкость работ и обеспечивает высокое качество и прочность заливки.

Распродажа!

Vehicle Blackbox DVR

АВТОМОБИЛЬНЫЙ ВИДЕОРЕГИСТРАТОР С КАМЕРОЙ ЗАДНЕГО ВИДА. *УЛЬТРАТОНКИЙ КОРПУС. *ЦИКЛИЧНАЯ ЗАПИСЬ. Цена от 1990 руб.

В магазин

Функциональные и конструктивные особенности агрегата

Процесс эксплуатации вибрационного грохота очень прост. Управление осуществляется через панель при помощи небольшого чипа. Эффективная система защиты от перепадов напряжения предотвращает сбои в работе устройства, а некоторые модели обладают способностью программирования на 9 различных режимов. Устройство таких аппаратов может также предусматривать функцию автоматического рассева. Технологические возможности, которыми необходимо оснастить конкретный агрегат могут рассматриваться индивидуально. Например, выбранная модель может быть оснащена загрузочным лотком.

В зависимости от цели своего использования, устройство выполняет следующие промышленные функции:

- предварительная сортировка на фракции перед процессом дробления;

- определение класса материала (щебня, угля, песка и т.д.);

- ликвидация мелких вкраплений перед процессом плавки;

- устранение некачественных элементов после обжига;

- подготовка материала недостаточно крупного диаметра к прессованию и спеканию.

Основными элементами конструкции вибрационного грохота являются: привод, короб и сита. Работа такого оборудования невозможна без привода. Он передает коробу частые вибрационные движения, под воздействием которых, решета, закрепленные в нем, просеивают материал.

Агрегаты классифицируют по двум параметрам.

- В зависимости от типа производственного использования, различают 3 вида устройств.

- Тяжелые, работа которых заключается в разделении частиц с показателем насыпной плотности не более 2,8.

- Средние применяются для обработки сырья, показатель насыпной плотности которого не превышает 1,8.

- Легкие используются в работе с наиболее мелким сырьем с насыпной плотностью до 1,4.

- В зависимости от особенностей конструкции, выделяют 2 вида устройства.

- Передвижные (мобильные).

- Стационарные.

Средние и легкие устройства могут использоваться на начальных и промежуточных этапах грохочения. Тяжелое оборудование применяется для окончательной обработки строительных материалов, с целью их финальной сортировки.

Мобильные аппараты работают в открытых карьерах и завалах, а стационарные оборудование – на дробильно-сортировочных предприятиях. Их размеры зависят от объемов производства.

Грохоты используются для:

- строительства и ремонта дорожных покрытий;

- производства нерудных стройматериалов;

- переработки железобетона и строительного мусора и т.д.

Они применяются в металлургической и горнорудной отрасли, в сфере строительства, угольной промышленности, могут использоваться в АПК и других областях.

Обзор самых популярных моделей с гидравлическим приводом

Модели, оснащенные гидравлическим приводом, обладают высокими показателями надежности и не нуждаются в особом обращении. Проще говоря, на них задний и передних ход можно переключать, предварительно не сбрасывая обороты на машине. Благодаря этому существенно возрастает эффективность и скорость проводимых работ. Кроме того, агрегаты, оснащенные гидравлическим приводом намного надежнее по сравнению с аналогами, которые оборудованы приводом механического типа.

TSS – CP – 80

Привод вибрационного вала, а также система управления этого аппарата осуществляется благодаря гидравлическому приводу. Это устройство отличается хорошей маневренностью, даже при выполнении задач, в ограниченном, небольшом пространстве. Кроме того, TSS – CP – 80 отличается высоким уровнем проходимости, даже на вязком, глинистом грунте. Во время уплотнения почвы, оператор может самостоятельно выполнять регулирование и контроль ударной силы виброплиты.

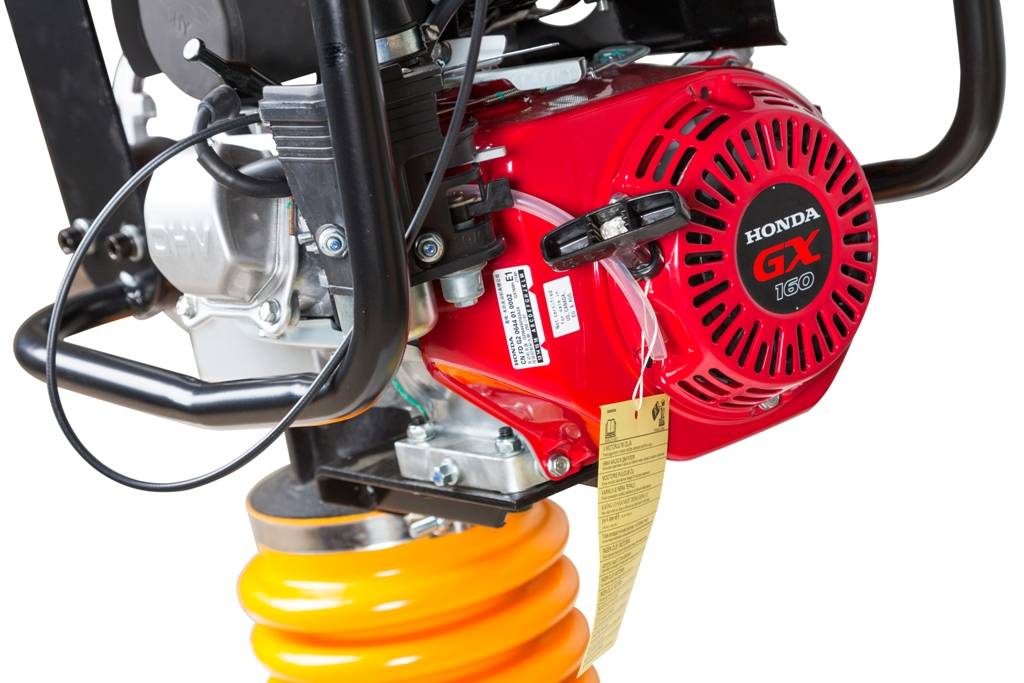

Оснащается бензиновым одноцилиндровым двигателем, с воздушной системой охлаждения. Габариты подошвы – 480х350 мм. Расход топлива – 1.7 литров в час. Запускается при помощи ручного стартера. Частота вибраций – 6000 в минуту. Производительность – 650 квадратных метров за один час.

TSS – CP – 80

Достоинства:

- Небольшой вес (80 кг);

- Качество сборки и комплектующих;

- Простое управление;

- Технические характеристики;

- Мощность;

- Производительность.

Недостатки:

TSS-CP-350 электростарт

Функциональное, производительное устройство, предназначенное для работы в тяжелых условиях. Прекрасно подойдет при возникновении необходимости уплотнения засыпок траншей. Кроме того, этот аппарат можно применять при выполнении ремонтов, а также содержания дорожных полотен. Обладает хорошим уровнем проходимости и высокой маневренностью. Оборудован прочным, качественным кожухом, который не позволяет пыли, а также загрязнениям попадать на детали агрегата.

Габариты плиты – 860х485 мм. Оснащен функцией реверса, бензиновым двигателем мощностью 13 л.с. Уровень глубины уплотнения достигает 900 мм. Мощность аппарата – 9.4 кВт. Масса агрегата – 350 кг. Плита сделана из чугуна. Показатель расхода топлива равен 3.7 л/ч.

TSS-CP-350 электростарт

Достоинства:

- Мощность;

- Функциональность;

- Эксплуатационные характеристики;

- Простое управление;

- Надежность и качество сборки;

- Можно использовать для выполнения задач повышенной сложности.

Недостатки:

- Стоимость (323074 руб.);

- Вес;

- Расход топлива.

Сравнительная таблица разных моделей виброплит:

| Название, описание | Класс привода | Вес (кг) | Габариты плиты (мм) | Стоимость (в рублях) |

|---|---|---|---|---|

| Кратон KR-PC53 | Бензиновый | 53 | 495х320 | 23270 |

| Samsan PC 162 | Бензиновый | 62 | 500х360 | 30140 |

| Zitrek CNP 330-1 | Бензиновый | 250 | 820х480 | 131990 |

| Zitrek CNP 330-3 AES | Дизельный | 250 | 820х480 | 134910 |

| AMMANN APR 4920 AF-M-48-A—2 | Дизельный | 391 | 450 | 564619 |

| WACKER NEUSON DPU 6555HEAP | Дизельный | 497 | 900х600 | 945000 |

| ВИБРОМАШ ВУ -11-75 | Электрический | 80 | 500х300 | 38530 |

| ИЭ-4509 А (220В) | Электрический | 40 | 400х320 | 27770 |

| SHATAL PC-1443 | Электрический | 88 | 400х500 | 135918 |

| TSS – CP – 80 | Гидравлический | 80 | 480х350 | 96949 |

| TSS-CP-350 электростарт | Гидравлический | 350 | 860х485 | 323074 |

Какие критерии выбора, каких ошибок не допустить при выборе? Виброплиты являются незаменимым строительным оборудованием, когда возникает необходимость уплотнить почву или сыпучие грунты, например, при возведении основания фундамента дома. Такие агрегаты часто используются во время плотной укладки тротуарной плитки, брусчатки, ремонта и асфальтирования дорог. Подбирать такое устройство, в первую очередь, нужно, исходя из того, какие с его помощью будут выполняться задачи.

Что такое самолигирующие брекеты

Много лет для исправления аномалий зубного ряда использовались классические лигатурные брекеты. Они состояли из приклеивающихся к зубам замочков и прикрепленной к ним металлической дуги. Дуга в такой системе крепится к замочкам лигатурами – эластичными колечками или колечками из проволоки, а к боковым зубам – металлическими кольцами. Дуга закрепляется так, чтобы тяга ее способствовала выпрямлению зубов в правильном направлении. Лигатурные брекеты широко применяются и сегодня, но они требуют частого посещения врача для коррекции натяжения дуги и смены лигатур (они быстро растягиваются и меняют цвет).

В середине 90-х годов прошлого века появился новый вид брекет-систем – безлигатурные или самолигирующие. Отличие самолигируемых от лигатурных брекетов в том, что в них вместо лигатур используются специальные крышечки на замочках, через которые, как через каналы, продевается дуга. Избавление от лигатур принесло значительное облегчение, как ортодонту при установке брекетов, так и пациенту в процессе их ношения. В настоящее время используются и лигатурные, и безлигатурные брекеты.

Отличия лигатурных и самолигирующих брекетов

Отличия лигатурных и самолигирующих брекетов

Советы по эксплуатации

Как правило, производитель обозначает в технической документации к ручной вибротрамбовке срок полезного использования устройства, равный 3 годам. В течение этого времени необходимо проводить профилактические осмотры — своевременно заливать масло в двигатель, менять тормозные накладки и проводить техобслуживание муфты, при необходимости — менять шатун и так далее.

Оборудование, которое соответствует техническим стандартам, способно утрамбовать грунт на указанную в техпаспорте глубину. Но при этом рекомендуется следить за уровнем расхода горючего — в среднем расход топлива не должен превышать 1,5-2 л/час.

В следующем видео вас ждут подробный обзор, преимущества и тест бензиновой вибротрамбовки Vektor VRG-80.

Общая характеристика вибраторов

К дополнительным показателям при выборе агрегатов относятся:

- Площадь рабочей поверхности.

- Вибрационное усилие.

- Мощность мотора и вид потребляемого топлива.

параметр не должен превышать показатель 0,3

Вибрационное усилие – показатель мощности вибрации механизма основания. Для плотных покрытий и грунтов эта характеристика должна быть максимально высокой. Так как при слабых толчках твердый грунт не утрамбуется до необходимой плотности.

По виду применяемого топлива двигатели бывают бензиновые, электрические и дизельные. Виброплита с использованием бензинового мотора среди специалистов является самой востребованной и удобной. Агрегат с бензиновым двигателем имеет более низкую цену, если сравнивать с дизельным агрегатом, а работает он в любых погодных и производственных условиях.

Агрегат с дизельным приводом самый дорогой, но вот топливо для него дешевле, по сравнению с бензиновым агрегатом. Недостаток данного вида привода заключается в высоком уровне шума.

Мощность привода определяет возможность виброплиты двигаться под уклоном и по вязкой поверхности. Чем выше эта характеристика, тем легче агрегат двигается по поверхности. Мощный двигатель сам идет вперед и не требует от работника дополнительных усилий. При низком показателе мощности плита зароется в грунт, особенно это почувствуется при работе под уклоном. Исключением являются модели из первого типа по весу, в которых вес плиты и мощность двигателя соответствуют друг другу.

Как выбрать вибротрамбовку

Производители предлагают оборудование, способное решать самые разные задачи. По этой причине при выборе нужно учитывать сферу применения и тип установленного силового агрегата, мощность и частоту вибрации подошвы. Внимательное сравнение этих характеристик поможет купить технику, которая обеспечит необходимый уровень трамбования и прослужит несколько сезонов.

Назначение

Вибротрамбовки применяют на открытых строительных площадках, при обустройстве дорог, в помещениях. На улице можно работать с оборудованием, которое имеет двигатель внутреннего сгорания. Если основное назначение – утрамбовывание сыпучих материалов в закрытых помещениях, то нужно сделать выбор в пользу модели с электромотором.

При уплотнении в условиях дефицита полезного пространства – преимущества у техники с небольшими габаритами и весом. Это позволит улучшить манёвренность техники. При работе на крупных объектах требуется максимально глубокое утрамбовывание. Это может обеспечить техника с большой массой и высокой силой удара. При интенсивном применении нужно выбирать модель с увеличенной частотой вибраций.

Тип двигателя

Электродвигатель обеспечивает отсутствие вредных выбросов, комфортную работу с низким уровнем шума. Недостатком вибротрамбовки с этим силовым агрегатом является низкая мобильность: оператор зависит от наличия трёхфазного электропитания на площадке, а кабель мешает выполнять сложные манёвры.

Двигатель внутреннего сгорания обеспечивает высокий уровень мобильности, но вредные выхлопы не позволяют применять технику в закрытых помещениях. При выборе нужно учесть условия, в которых придётся применять оборудование. Если уплотнение ведётся при отрицательных температурах, то преимущество у бензинового мотора. При интенсивной работе на протяжении всего дня, необходимости трамбовки на большую глубину лучше выбрать модель с дизельным двигателем.

Мощность

Этот параметр влияет на производительность труда. Чем выше показатели мощности, тем меньше проходов потребуется для достижения необходимого уровня уплотнения. Обратной стороной увеличения этого параметра является возрастание веса. Тяжёлая техника лучше трамбует грунт, песок, но управлять оборудованием становится сложнее. Если нет задачи по увеличению глубины уплотнения, то лучше выбрать менее мощную модель.

Частота вибраций

От количества ударов в минуту зависит производительность. Хорошими показателями для профессиональной техники является 600-650 возвратно-поступательных движений за эту единицу времени. Увеличение параметра позволит обрабатывать за час участок большей площади, но для такого оборудования повысятся требования к амортизационной и антивибрационной системе. Плохое качество эластичных прокладок сделает работу сложной, повысит уровень дискомфорта, что негативно скажется на производительности.

Сходства и различия инструментов с аналогичными задачами

В продаже можно встретить схожие по задаче приспособления, но с другими наименованиями — вибротрамбовка и пневмотрамбовка.

Вибронога (трамбовка) предназначается для уплотнительных работ на густо заставленных стройплощадках, где нет пространства для маневров посредством виброплиты. Главное отличие похожих по эффекту инструментов: плита работает по площади, а нога – в глубину.

Вибронога (трамбовка) Allas Copco 6004 LT

Пневмотрабовка – это инструмент для трамбовки, работающий по принципу послойного ударного уплотнения различных материалов, включая смеси. Востребована в условиях производственных и ремонтных работ, когда нет невозможности в применении тяжелых укатывающих машин. Вибротрамбовка и пневмотрамбовка отличаются принципом работы. Вибротрамбовка основана на эффекте вибрации, а пневмотрамбовка – на эффекте послойных ударов.

Пневмотрамбовка ТПВ 3А-М

Виброуплотнитель бетона – специальный инструмент, используемый в строительных работах для улучшения качества бетонной смеси. Принцип работы такого ручного или моторизованного приспособления основан на вибрационном воздействии на жидкую консистенцию с целью равномерного распределения. Аппарат применяют для бетона, чтобы исключить возникновение пустот и пузырьков при его заливке.

Глубинный вибратор для бетона

Правила выбора

Оборудование подбирается для каждого конкретного случая, с учетом ряда критериев:

- Площадь уплотнения – если площадка не больше 10 кв. м., то использование виброноги будет наиболее оптимальным вариантом.

- Тип материала, которые необходимо утрамбовать – вибронога способна прекрасно уплотнять бетон, щебень, грунт, однако для уплотнения различных покрытий данное оборудование не подойдет.

- Глубина зоны уплотнения – обратный ход виброноги составляет до 600 мм, и около 150 мм возле основания.

- Тип двигателя – бензиновый привод имеет небольшой вес, однако при работе в закрытом помещении приходится предусматривать варианты притока свежего воздуха, что требуется нормами безопасности. Дизельный двигатель лишен данного недостатка, однако издает высокий уровень шума и имеет большой вес.

- Частота вибраций – повышенная частота сокращает время проведения работ, однако это негативно сказывается на долговечности оборудования. Оптимальная частота составляет 300-700 колебаний в минуту, что является балансом между производительностью и условиями работы оператора.

- Состав грунта – при повышенной влажности обрабатываемого материала возрастают нагрузки на узлы виброноги, поэтому оборудование может применяться только при небольшой влажности грунта.

- Допустимое усилие уплотнения – обычно этот параметр варьируется от 750 до 1300 кг.

Вам приходилось работать с виброногой?

Постоянно!Не довелось

Преимущества

Преимущества вибродиагностики:

- Возможность обнаруживать скрытые дефекты.

- Получение информации о состоянии оборудования, находящегося в труднодоступных местах.

- Проведение мониторинга и получение информацию о дефекте еще на стадии его появления.

- Малое время диагностирования.

Метод вибрационной диагностики основан на получении данных о вибрации. Любая вибрация содержит в себе гармоники различной частоты. Анализируя амплитуду этих гармоник, можно получить информацию о состоянии оборудования. Данные о вибрации собираются с помощью специального щупа, с помощью датчиков, закрепленных на оборудовании и т. д. (разные приборы используют разные методы получения данных).

Современные приборы для проведения вибродиагностики используют цифровой метод обработки информации, что дает возможность очень быстро получать результат измерений. Во многих случаях, например, при проведении вибрационного контроля на железнодорожном транспорте, оперативность получения информации является важным условием для своевременного предупреждения ситуаций, которые могут создать угрозу жизни и здоровью человека или материальному имуществу.

Использование современных технологий связи дает возможность создавать системы, позволяющие получать информацию одновременно со значительного количества датчиков, оперативно обрабатывать ее и предоставлять оператору.

Любая машина представляет собой сложную колебательную систему с распределенными параметрами. Но в первом приближении ее можно рассматривать как систему с сосредоточенными параметрами, со свойственными только ей собственными частотами, формой сигнала и характером затухания собственных колебаний. Соответственно, все эти параметры собственных колебаний несут в себе необходимую диагностическую информацию.

Знание собственных частот динамических машин крайне необходимо, так как при совпадении частоты вращения ротора с любой из собственных частот приводит к резонансу (резкому увеличению уровня вибрации), что быстро приводит к поломке оборудования.

При статистическом анализе не производят разделение вибросигнала на составляющие, а анализируют форму плотности распределения вероятности сигнала. При наличии дефектов машины плотность вероятности случайной вибрации начинает отличаться от нормального распределения.

Следует учитывать, что:

- Внеплановая остановка оборудования нарушает ход технологического процесса, приводя к значительным потерям из-за срыва сроков поставок продукции, большей длительности ремонта ввиду отсутствия подготовленных материальных и трудовых ресурсов.

- Принудительные замены и частые необоснованные ремонты увеличивают риск появления дефектов в результате ошибок монтажа, нарушений технологии изготовления и снижают ресурс оборудования из-за возобновления процесса приработки.

Возможное решение — это использование стратегии ремонтов по техническому состоянию и технологий неразборного технического диагностирования. Проведение ремонтов по состоянию в настоящее время является актуальной задачей. Появляется возможность реального управления безотказностью механического оборудования на основе информации о фактическом состоянии.

Принцип действия внутреннего вибратора для бетона

Самые распространённые погружные вибраторы электромеханического типа имеют в своём составе электродвигатель, гибкий шланг (приводной механизм) и рабочий наконечник (булава или штык), излучающий вибрацию. Мощный электродвигатель (1 кВт и более) имеет одно или трёхфазное питание от сети переменного тока. С помощью гибкого вала, длина которого может составлять от 1 до 7м, вращение ротора передаётся в вибрационный наконечник.

Вибронасадка представляет собой трубку из нержавеющей стали для устойчивости к коррозии от действия агрессивного бетонного раствора. В целях защиты от влаги концы приводного шланга герметизированы резиновыми прокладками, а насадка имеет полимерную оболочку. Внутри насадки вращается на подшипнике массивный эксцентричный стальной вал. Несовпадение центра тяжести вала относительно оси вращения приводит к появлению вибрационных колебаний насадки, частота которых зависит от скорости вращения ротора электродвигателя.

Форма рабочей части вибронасадки может быть цилиндрической (булава) или конической (штык). Первая предназначена для уплотнения бетона в формах и опалубках с нормальной частотой армирования. Второй тип насадки используется при густой арматурной сетке заливаемых форм. В комплекте вибратора может быть несколько вибронасадок, булавы разного диаметра. Вес двигателя, длина гибкого привода должны быть такими, чтобы с инструментом мог справляться один человек. Если длина вала больше полутора метров, то работу с аппаратом должны выполнять двое.

Выводы

- По отношению к техническому состоянию механического оборудования предлагается следующее определение информации – сообщение, полученное на основе анализа данных характеризующих изменение параметров технической системы с использованием решающих правил, используемое для определения необходимости проведения ремонтного воздействия.

- Предлагается необходимость каждого воздействия можно определить несколькими диагностическими параметрами, эти же параметры использовать для оценки качества ремонта.

Список использованной литературы:

- Генкин М.Д., Соколова А.Г. Виброакустическая диагностика машин и механизмов. – М.: Машиностроение, 1987. – 288 с.

- Ширман А.Р., Соловьев А.Д. Практическая вибродиагностика и мониторинг состояния механического оборудования. – Москва, 1996. – 276 с.

- Винер Н. Кибернетика, или управление и связь в животном и машине.М.: Советское радио, 1968. – 340с.

- Беленький Д.М., Ханукаев М.Г. Теория надежности машин и металлоконструкций. – Ростов н/д: Феникс, 2004. – 608 с.