Какой токарный станок по металлу купить: рекомендации по выбору

Чтобы не зря вложить деньги, нужно знать, как выбрать токарный станок. Для домашней мастерской или гаража подойдёт малогабаритное оборудование с небольшой мощностью. Рекомендации по выбору:

Питание станка. Для домашних условий лучше выбирать модель, которую можно подключить к сети 220 вольт.

Наличие регулировки скоростей вращения шпинделя. Желательно чтобы эта функция присутствовала в выбираемой модели.

Масса до 80 кг. Этого веса будет достаточно для неподвижности станка во время обработки заготовок. Такие машины можно самостоятельно передвигать по мастерской.

Габариты. Размеры оборудования должны быть меньше свободного пространства в помещении

Важно оставить пространство для беспрепятственного доступа к любой части машины.

Наличие гарантии и возможности сдать станок в сервис при поломке.

Литая станина. Она должна изготавливаться из прочных материалов, чтобы выдерживать постоянные нагрузки.

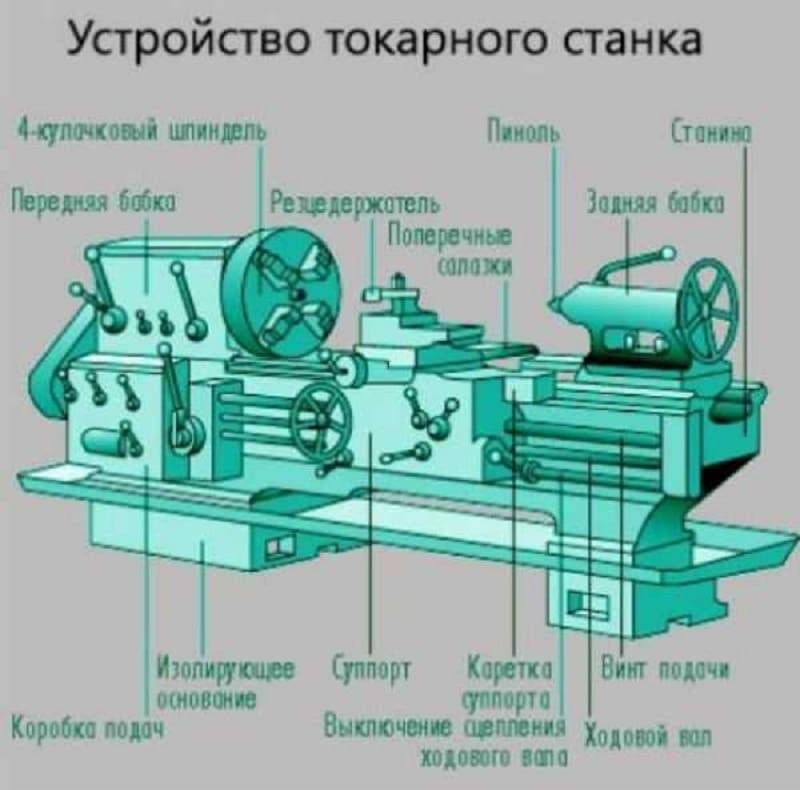

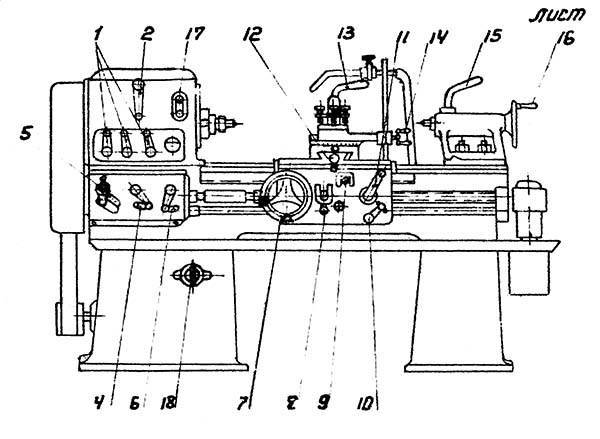

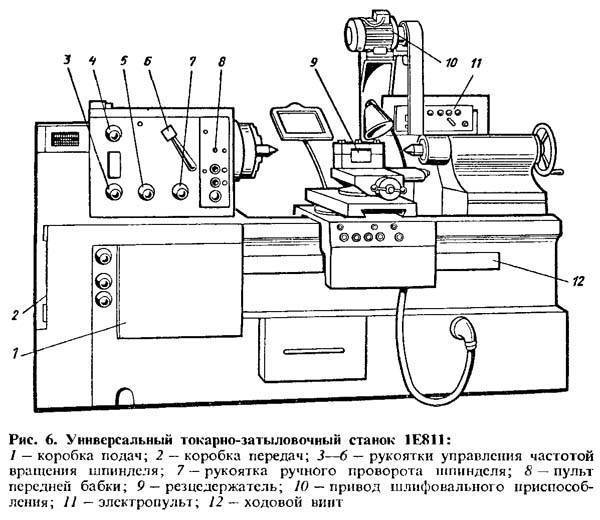

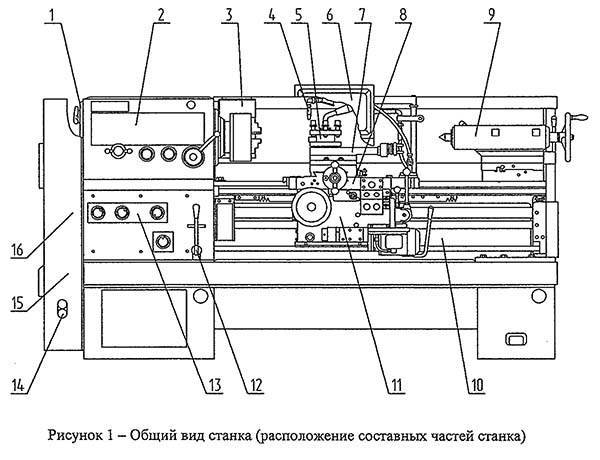

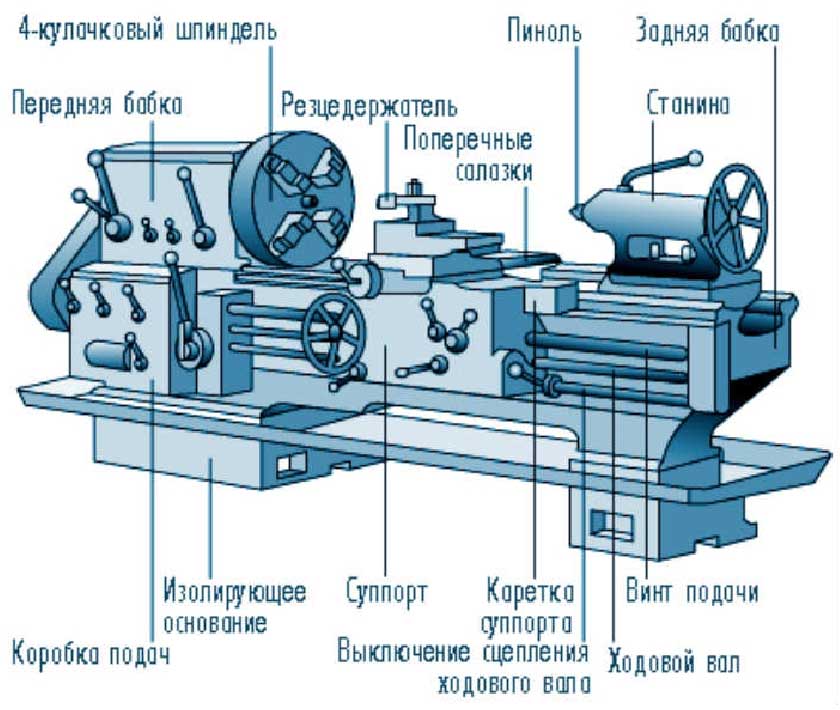

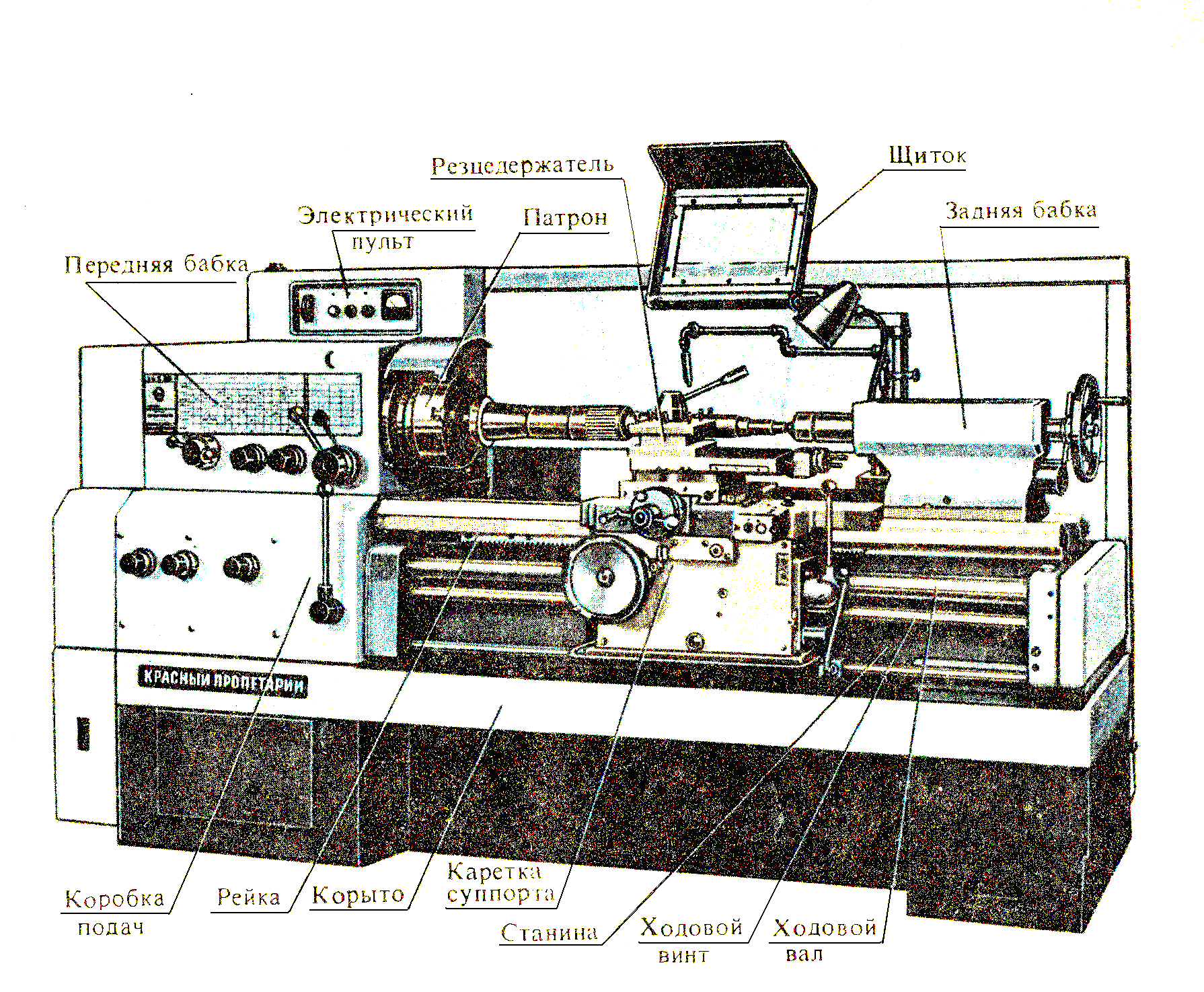

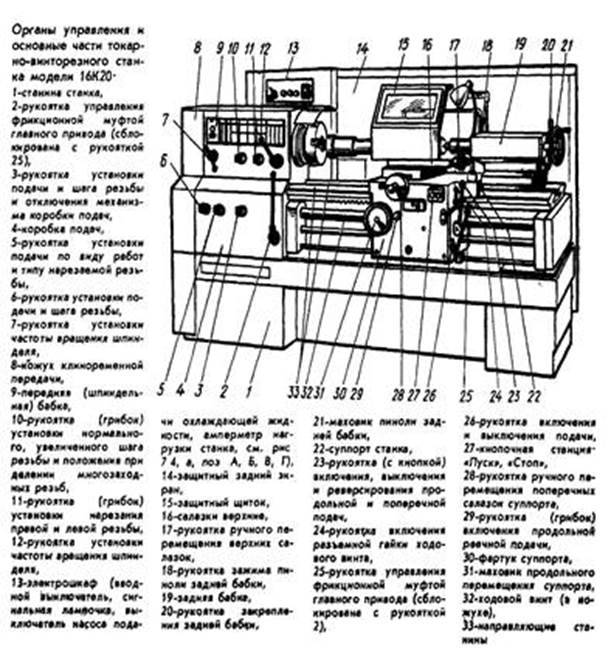

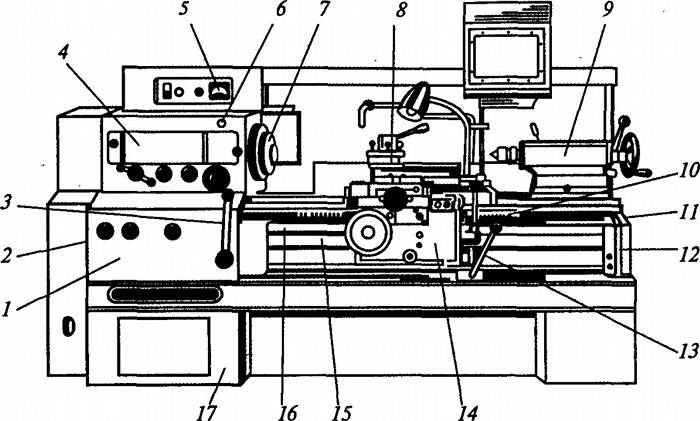

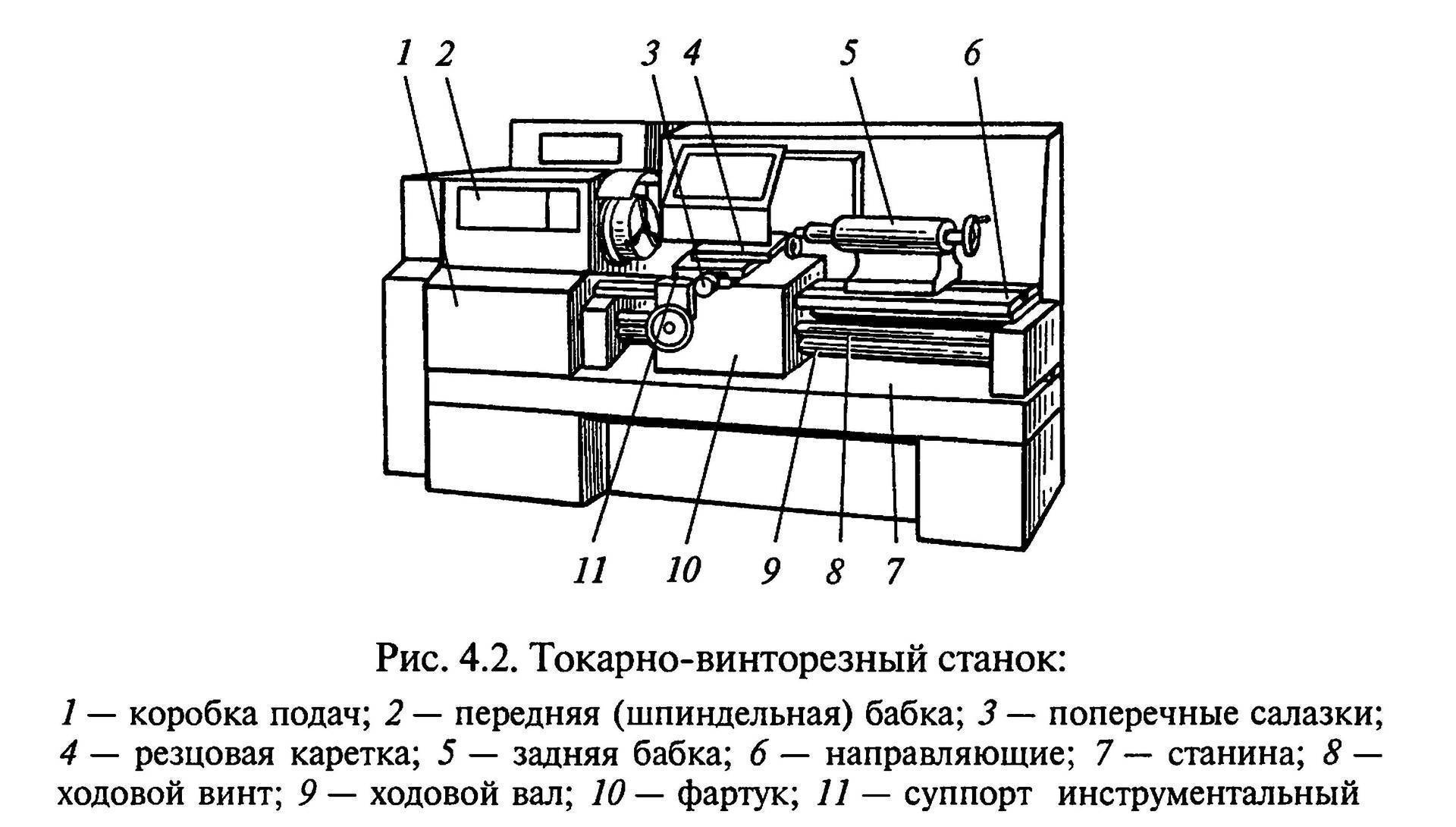

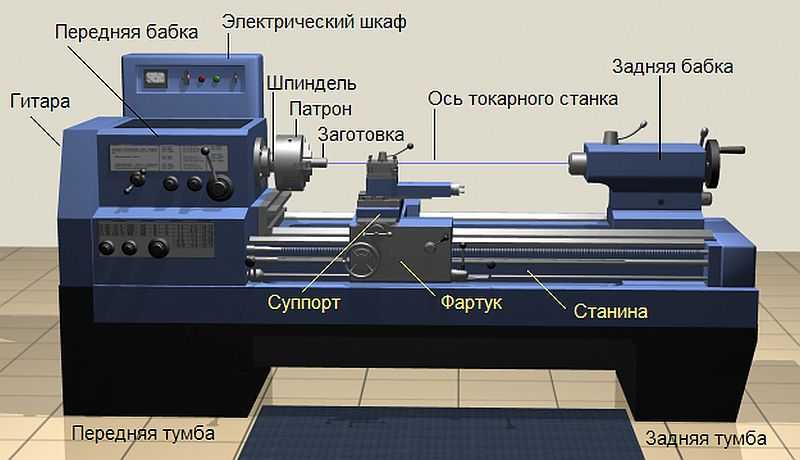

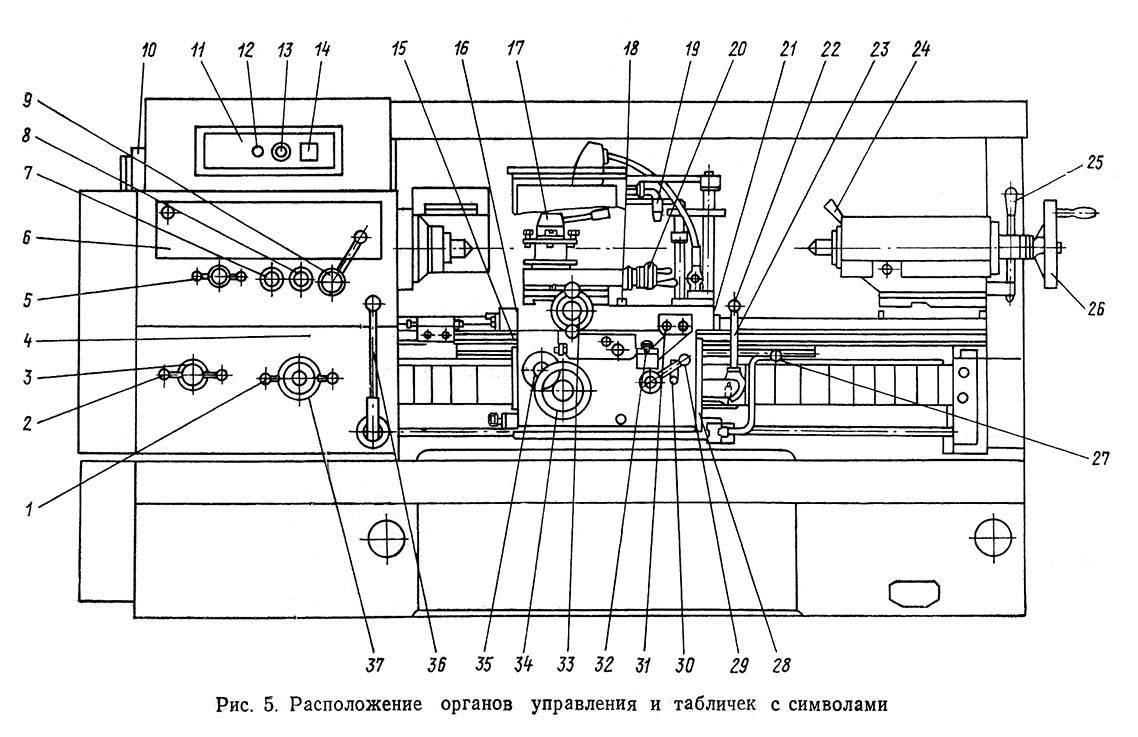

Чтобы узнать устройство оборудования можно посмотреть схему токарного станка. На ней будут указаны ключевые узлы, соединительные элементы и механизмы для настройки.

Маленькие габариты станка

Наиболее популярные модели станков

Домашние мастера для собственного использования выбирают токарные станки по металлу от производителей JET и OPTIMUM. Эти компании считаются наиболее популярными в соотношении цены и качества. Они выпускают модели как для собственных мастерских, так и для заводов. Средняя цена на оборудование JET достигает 150000 рублей. За станок от компании OPTIMUM в среднем придётся заплатить около 250000 рублей.

Станки токарные и токарно-винторезные зарубежные

- Ø 300, Болгария токарно-винторезный С8С

- Ø 515, Троян — Болгария токарно-винторезный С11МТ (С 11МТ)

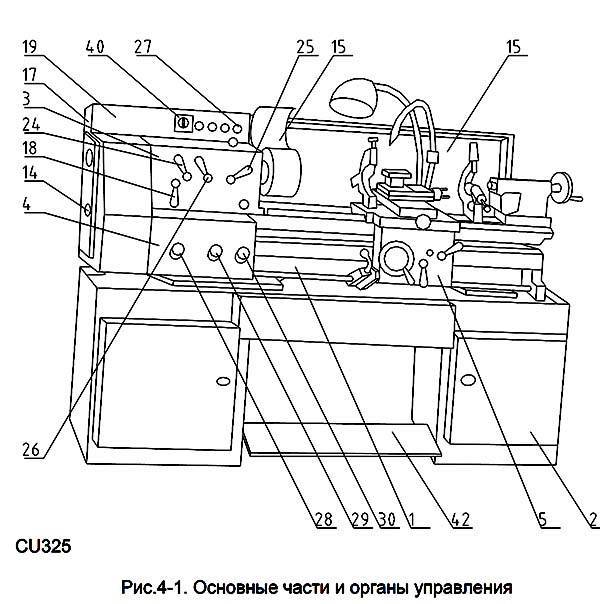

- Ø 325, Сливен — Болгария токарно-винторезный CU 325 (Су 325)

- Ø 440, Сливен — Болгария токарно-винторезный CU 400 (Су 400)

- Ø 500, Сливен — Болгария токарно-винторезный CU 500 (Су 500)

- Ø 630, Сливен — Болгария токарно-винторезный CU 630 (Су 630)

- Ø 400х1000, DMTG Китай токарно-винторезный CDE6140A

- Ø 400х1000, DMTG Китай токарно-винторезный CDE6240A

- Ø 200, DMG MORI (Россия-Германия-Япония) токарный с ЧПУ CTX 310 ecoline

- Ø 465, DMG MORI (Россия-Германия-Япония) токарный с ЧПУ CTX 510 ecoline

- Ø 200 × 575 мм, DMG MORI — станок токарный с ЧПУ CTX alpha 500

- Ø 410 × 800, DMG MORI токарный с ЧПУ CTX beta 800

- Ø 500 × 750, DMG MORI — центр токарно-фрезерный CTX beta 800 TC

- Ø 700 × 2065, DMG MORI токарный с ЧПУ CTX gamma 2000

- Ø 700 × 2000, DMG MORI токарный с ЧПУ CTX gamma 2000 TC

- Ø 315х500, ГДР токарно-винторезный DLZ-315

- Ø 200, Венгрия токарно-винторезный EMU-200

- Ø 430, КНДР токарно-винторезный Кусон-3

- Ø 330, TOS, Словакия токарно-винторезный SN-32

- Ø 500, TOS, Словакия токарно-винторезный SN-50

- Ø 400, Румыния токарно-винторезный SNA-400

- Ø 270 х 500 токарно-винторезный Schaublin 125

- Ø 340 х 630 токарно-винторезный Schaublin 150

- Ø 430,510, Румыния токарно-винторезный SN-402, SN-502

- Ø 380, TOS, Словакия токарно-винторезный SV18RA

Станки токарные настольные: Китай, Чехия, Польша

- Ø 225, Meritlink, Китай токарный настольный Aiken-180 (Aiken MCJ-180/350-2)

- Ø 100, Jet токарный настольный Jet BD-3

- Ø 180, Jet токарный настольный Jet BD-7

- Ø 210, Jet токарный настольный Jet BD-8

- Ø 220, Jet токарный настольный Jet BD-920w

- Ø 180, Энкор токарный настольный Корвет 400

- Ø 180, Энкор токарный настольный Корвет 401

- Ø 220, Энкор токарный настольный Корвет 402

- Ø 220, Энкор токарный настольный Корвет 403

- Ø 220, Энкор токарно-фрезерный настольный Корвет 407

- Ø 180, Кратон токарный настольный MML-01

- Ø 180, Metal Master токарный настольный MML 180×300 (MML-1830)

- Ø 250, Metal Master токарный настольный MML 250×550 (MML-2550)

- Ø 160, TOS, Чехословакия токарный настольный MN-80 a

- Ø 180, Китай токарный настольный Профи-350

- Ø 250, Китай токарный настольный Профи-550

- Ø 180, Proma, Чехия токарный настольный SM-300E

- Ø 140, Proma, Чехия токарный настольный SM-250

- Ø 200, Proma, Чехия токарный универсальный SPA-500

- Ø 140, Калибр токарный комбинированный СТМК-150

- Ø 180, Калибр токарный настольный СТМН-550

- Ø 90, Технореал токарный настольный TL-180

- Ø 160, Польша токарный настольный TSA-16

- Ø 90, Weiss Group, Китай токарный настольный WM180V

Лучшие токарные станки по металлу

Для обработки металлов требуется высокая скорость вращения шпинделя. Для охлаждения заготовки в рабочую зону подают СОЖ. Высокие требования предъявляются к точности настроек, качеству кулачковых зажимов.

Jet BD-8VS 50000911M

Швейцарский мини токарный станок по металлу укомплектован коллекторным электродвигателем мощностью 600 Вт, который вращает шпиндель со скоростью до 2500 об/мин. Параметры вращения плавно регулируются в двух диапазонах. На лицевой панели расположены кнопки управления и метрические таблицы для настройки на резьбу. Скорость вращения выводится на дисплей, позволяет точно контролировать базовые параметры. В стандартной комплектации установлен трехкулачковый патрон с диаметром 100 мм.

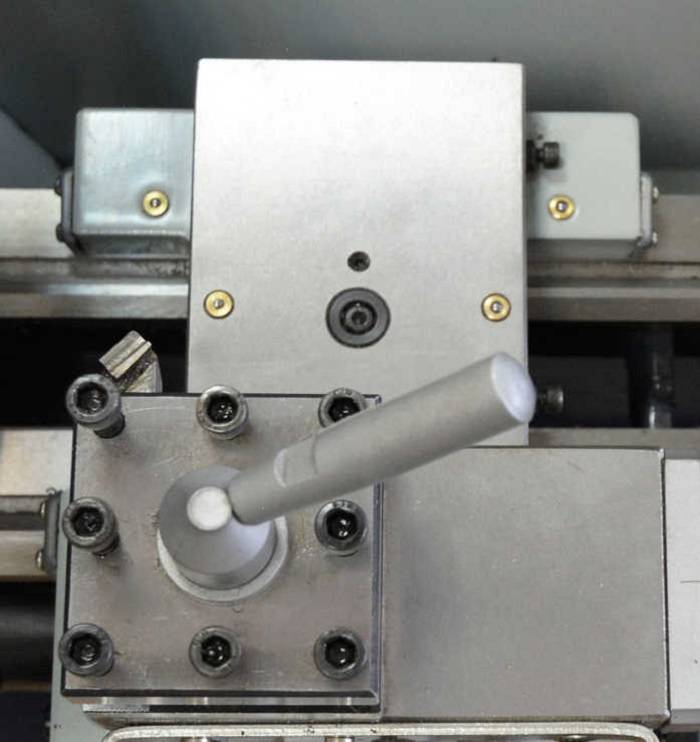

Модель имеет две продольные подачи, работающие в автоматическом режиме. В резцедержатель можно установить до 4 резцов. Вращение этого узла производится точно перпендикулярно оси вращения. Все шестерни гитары изготовлены из закаленного металла, имеют продолжительный срок службы и высокую устойчивость к истиранию.

Достоинства:

- Все органы управления расположены удобно в одном месте;

- Заготовка позиционируется с высокой точностью;

- Массивная задняя бабка;

- Рабочая зона имеет длину 400 мм;

- Надежный защитный экран;

- Прямой привод шпинделя.

Недостатки:

Небольшой вес.

Для исправления недостатка необходимо внимательно отнестись к рекомендациям производителя по монтажу. Токарно-винторезный станок через поддон для сбора стружки прикручивается к верстаку. Это заметно снижает вибрацию и позволяет выполнять обработку металла с высокой точностью.

Proma SM-300E 25951830

Легкий настольный токарный станок известного чешского бренда предназначен для обработки цилиндрических и конических поверхностей. Коллекторный двигатель разгоняет шпиндель до 2500 об/мин. Скорость плавно регулируется в широком диапазоне. Легко справляется с нарезкой резьбы на металле и пластике. Заготовка позиционируется с высокой точностью, это способствуют направляющие с идеальной геометрией. При небольших размерах длина рабочей зоны составляет 250 мм.

Пользователи отмечают плавный ход задней бабки и суппорта, отсутствие люфтов. По этим показателям станок не отличается от профессионального оборудования. Модель предназначена для подключения бытовой электросети, а экономичный двигатель потребляет в среднем не более 300 Вт энергии. Качественно обрабатывает любой металл.

Достоинства:

- Ровная станина;

- Две скорости;

- Информативное управление;

- Защитный кожух;

- Удобная регулировка для дюймовой резьбы.

Недостатки:

Небольшой вес.

Ferrox ML 110×125 Vs 44924

Мини станок по металлу весит всего 13 кг. Производитель установил компактный коллекторный электродвигатель мощностью 250 Вт. Мотор легко разгонят шпиндель до скорости в 3600 об/мин, что является высокими показателями для своего класса. Предназначен для обработки цилиндрических заготовок, можно выполнять шлифование и сверление.

Скорость шпинделя варьируется в широком диапазоне, для регулировки на панели управления предусмотрены удобные рычаги. Обороты увеличиваются плавно, что гарантирует высокое качество обработки. Способствует этому и хорошо отшлифованные направляющие суппорта. При небольших размерах устройства, на нем обрабатываются детали, длиной до 125 мм.

Достоинства:

- Экономичность;

- Занимает мало места в мастерской;

- Не нуждается в сложном техническом обслуживании;

- Прочный корпус;

- Станина изготовлена из чугуна.

Недостатки:

Нет метрической и дюймовой резьбы.

Triod Lamt-500P/400 113016

Шесть скоростей и расстояние между центрами в 550 мм делает этот токарный станок для дома универсальным. Двигатель мощностью 370 Вт разгоняет шпиндель в диапазоне от 170 до 1950 об/мин, позволяя использовать твердосплавные резцы. Удобно расположенные рычаги управления скоростями помогают выбрать оптимальный режим быстро и с высокой точностью. Пиноль задней бабки выдвигается и позволяет надежно зафиксировать заготовку. Подача суппорта вперед и вбок расширяет возможности, позволяет выполнять мастеру фигурную проточку.

Резцедержатель четырехсторонний, в нем устанавливается 4 режущих инструмента, что помогает увеличить производительность. Защитный экран прочный, устойчивый к динамическим нагрузкам и не мешает обзору. При желании можно изменить величину подачи, установив другие шестерни гитары, которые идут в комплекте.

Достоинства:

- Точность при обработке;

- Хорошая комплектация;

- Устойчивость;

- Метрическая и динамическая резьба.

Недостатки:

- Высокая цена;

- Требуется подключение к трехфазной электросети.

Лучшие плоскошлифовальные машины

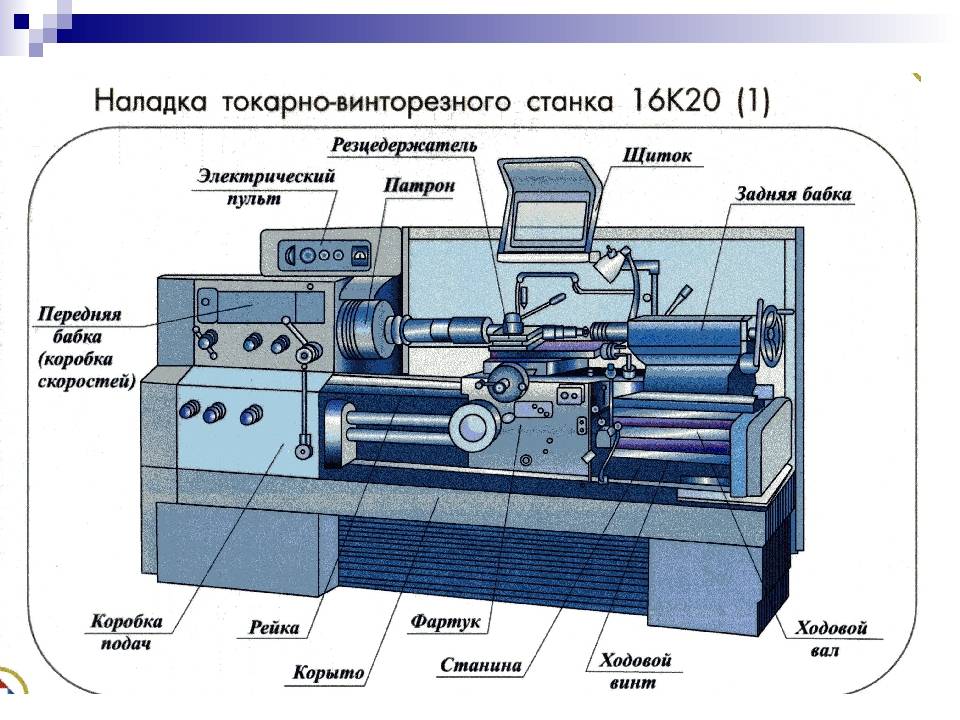

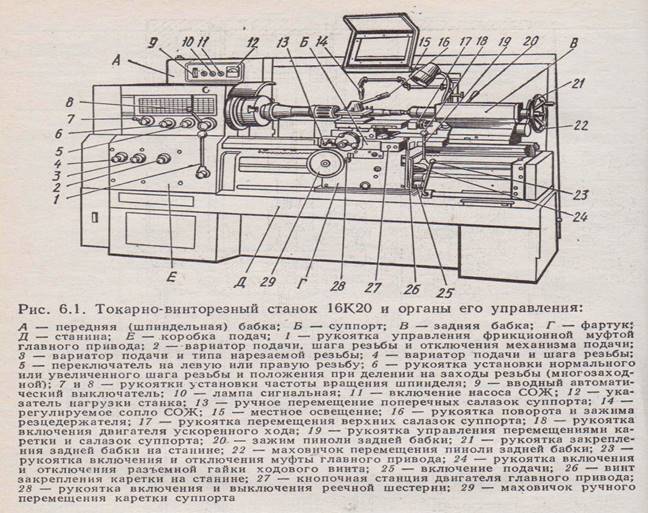

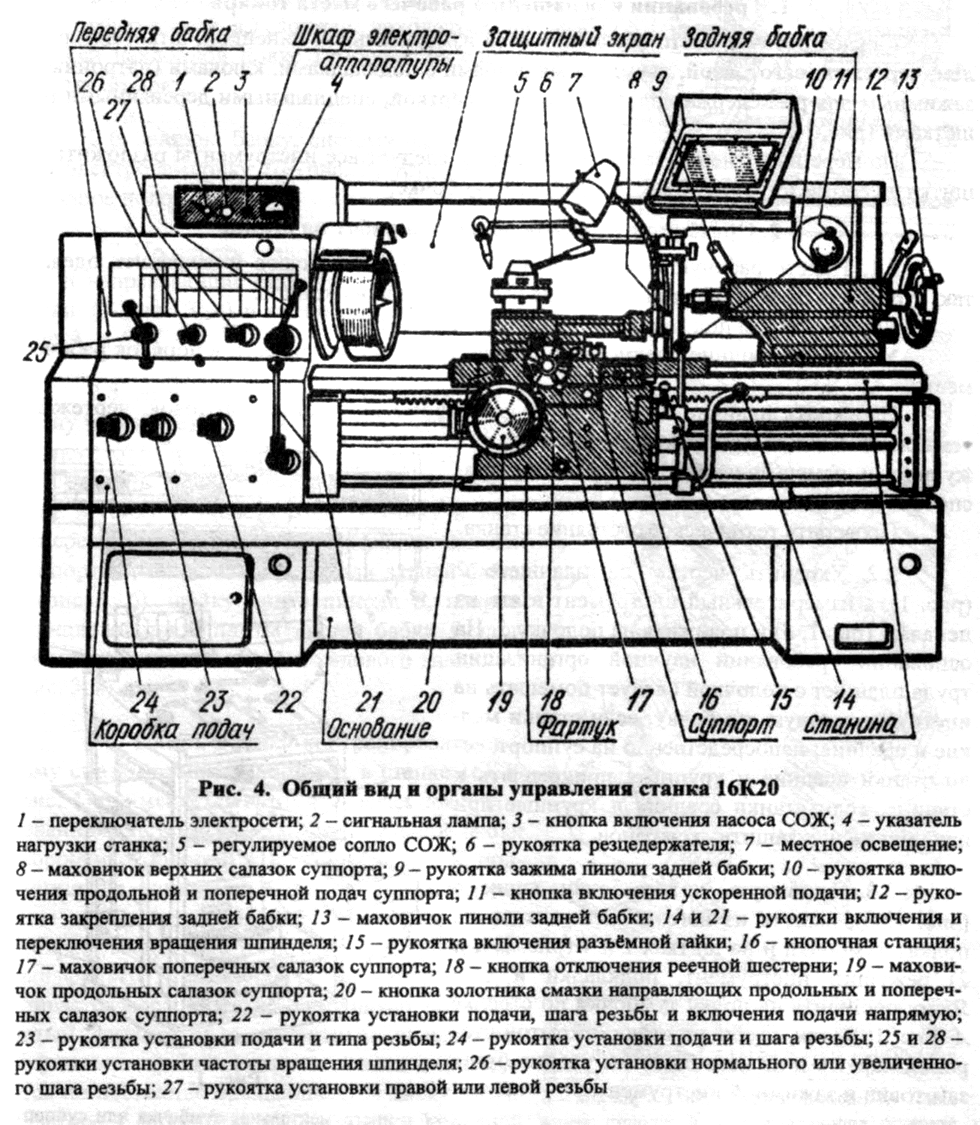

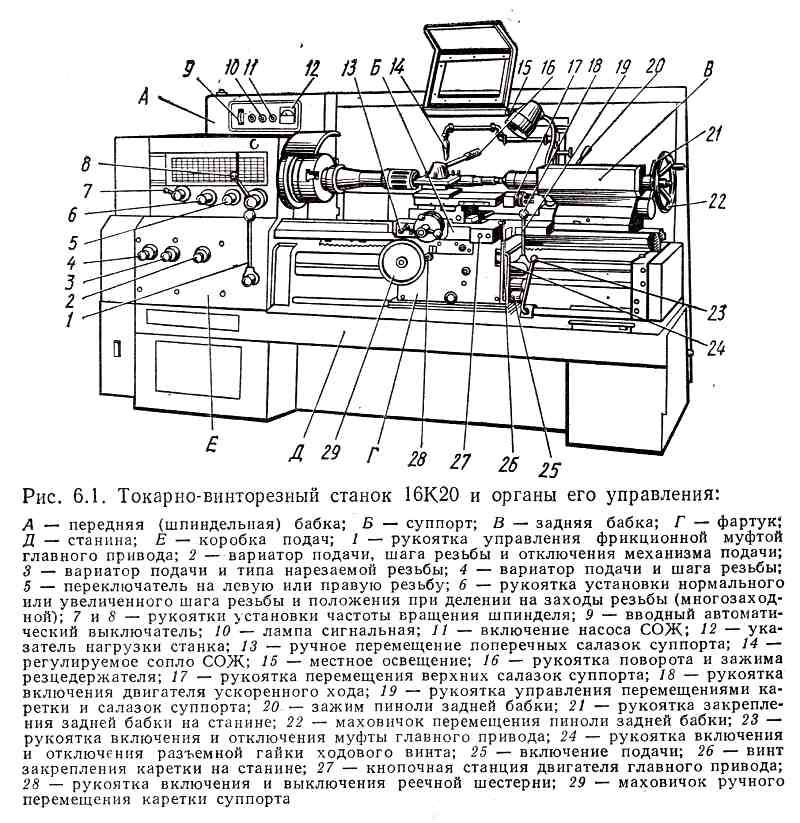

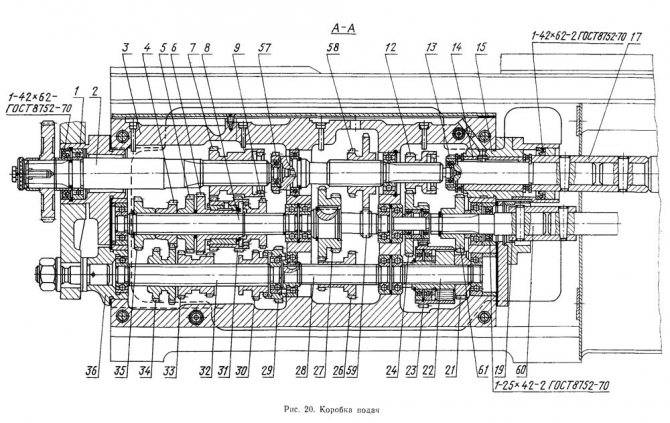

Конструкция коробки подач токарно-винторезного станка 16К20

Коробка подач станка — унифицированный узел 16Б20П.070

и является типовой конструкцией закрытой коробки с передвижными блоками.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Чертеж коробки подач токарного станка 16к20

Регулировка коробки подач станка 16К20

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52

Техника безопасности

Специалист должен соблюдать некоторые правила. Вот лишь некоторые, действующие перед началом работы:

- Проверка положения пуговиц у специализированной одежды.

- Отдельно проводится осмотр станка по состоянию технического плана. Услуги техников и наладчиков актуальны, если требуется дополнительное обслуживание из-за неисправностей и деталей, вышедших из строя. Но операции несложные доступны для самостоятельного выполнения владельцем.

- Последний этап – выдача техзадания. Его нужно изучить внимательно.

К работе нельзя приступать при появлении механизмов вращения и ограждений различных узлов с неисправностями.

Кроме того, существуют и другие запреты на:

- То, чтобы другие лица проводили работу. И оставление включенной техники без присмотра.

- Проведение полного самостоятельного ремонта техники.

- Использование зажимов и приспособлений в неисправном состоянии.

- Эксплуатационные действия для оборудования с явными признаками неисправности.

- Выполнение работ в тот же день, когда проводят обслуживание станков, их наладку, проверку.

У каждого станка своя масса. Это касается даже миниатюрных разновидностей станков, которые приобретаются для использования в домашних условиях. Подобные агрегаты могут весить минимум 13,5 килограмм, а максимум – 400. Чем больше масса – тем больше будут и остальные габариты.

Для домашних мастерских подходят станки, весящие не более 50 килограмм. Это компактные и универсальные модели, которые не доставляют хлопот во время монтажа. Месторасположение легко изменить, если возникает необходимость.

Мощность – ещё один параметр, который требует учёта при выборе. 2,25 кВт – стандартный показатель для небольших агрегатов. Есть и другие разновидности устройств, которые называются маломощными. У них привод имеет показатель в 0,15 кВт.

Чтобы сделать правильный выбор, покупатель должен принять решение по поводу назначения. Чем меньше и тоньше заготовки – тем менее мощные агрегаты требуются для их обработки. Правило действует и в обратную сторону.

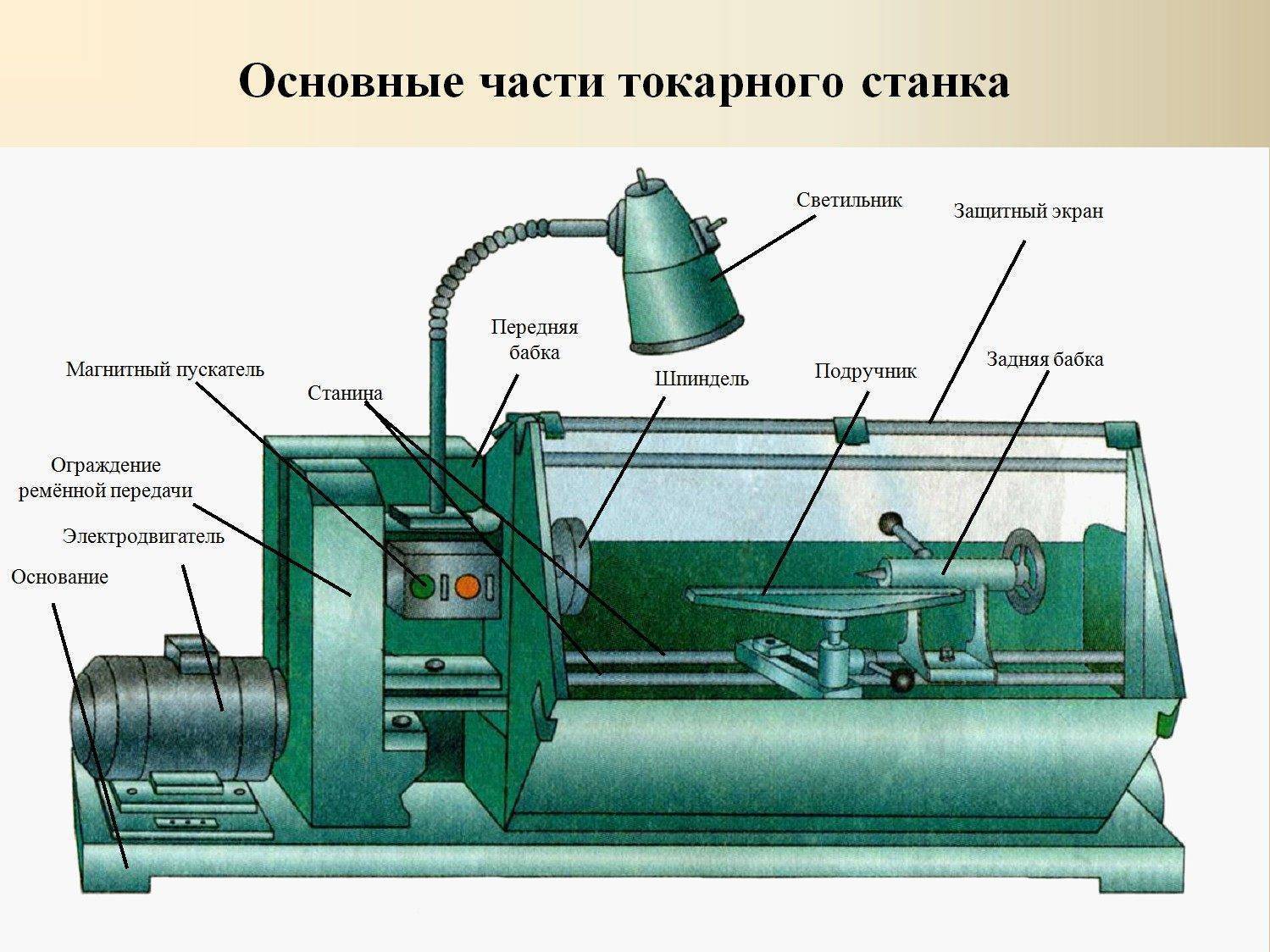

Устройство деревообрабатывающего токарного станка

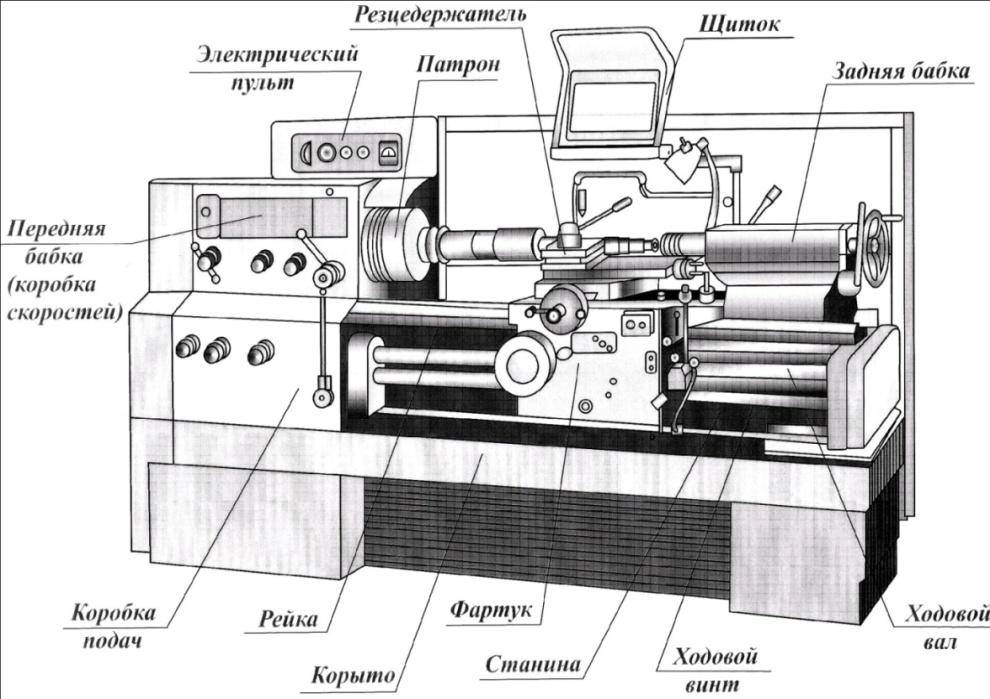

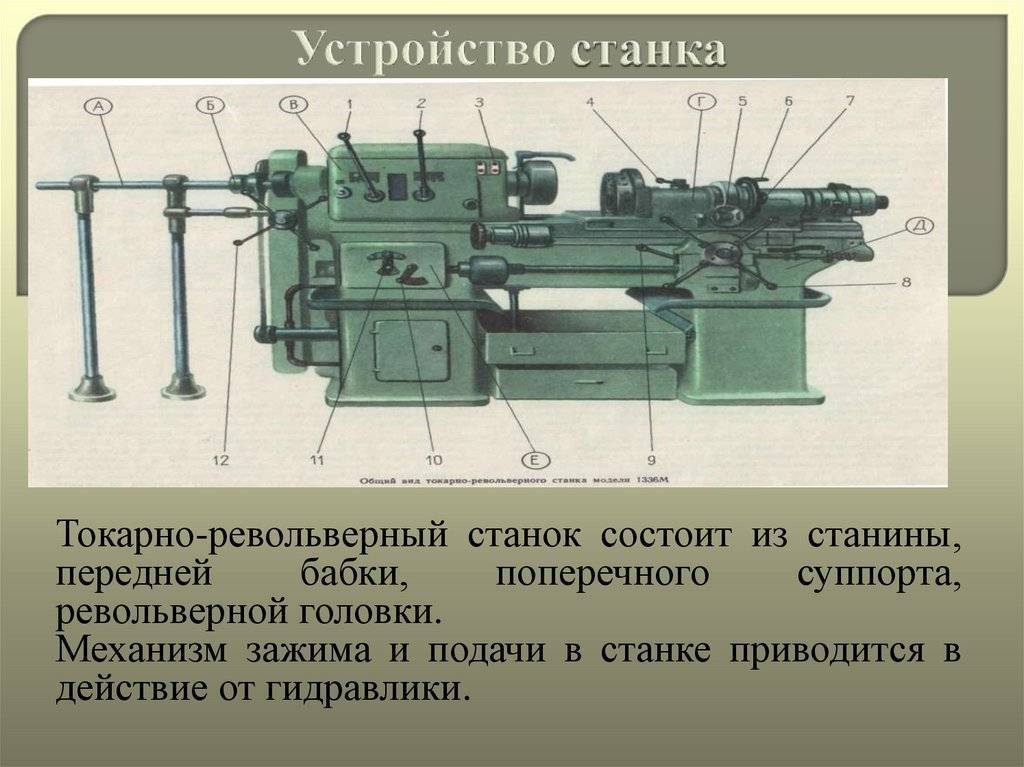

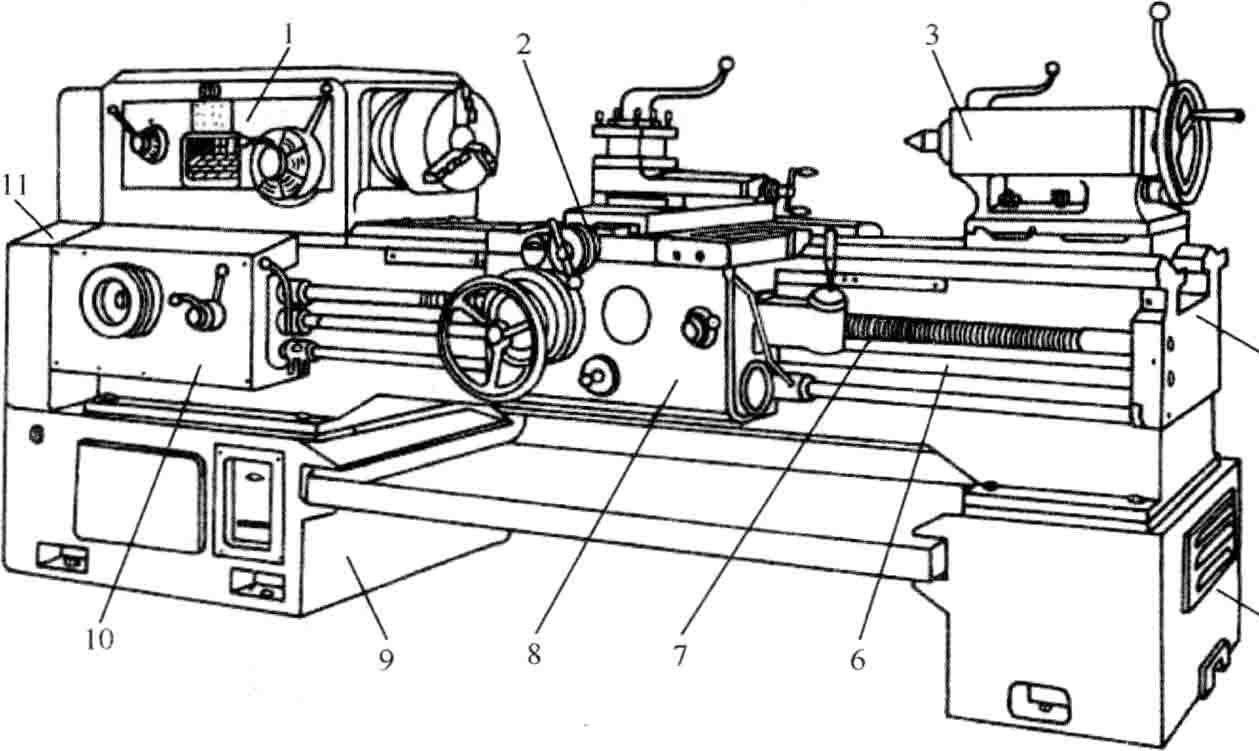

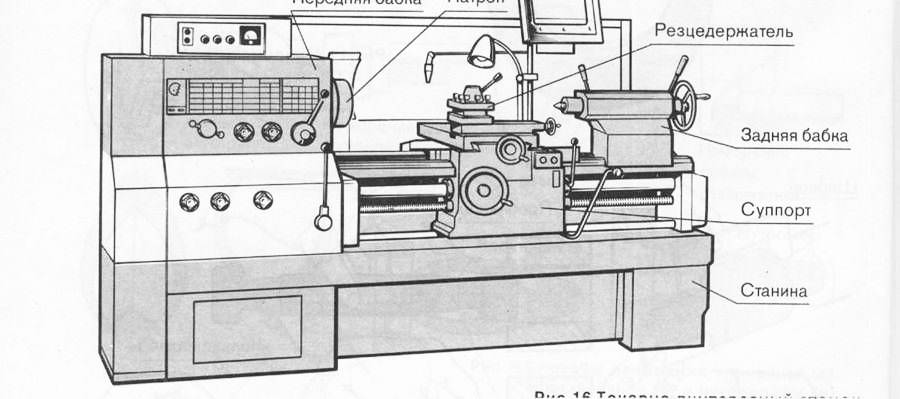

Конструктивно различные типы таких агрегатов для обработки изделий из дерева построены из элементов, имеющих одинаковое функциональное назначение. Независимо от принадлежности к категории схема токарного станка включает следующие элементы:

- массивную станину (на ней располагаются основные узлы);

- переднюю бабку с закреплённым шпинделем;

- заднюю бабку с элементами фиксации заготовки;

- суппорт, служащий для подачи обрабатывающего инструмента;

- привод передачи вращения;

- двигатель;

- система управления скоростью вращения (выполняется дискретным с несколькими скоростями вращения);

- элементы схемы электрооборудования;

- органы ручного управления (обычно они реализованы с помощью различной формы рукояток, маховиков, электрических кнопок или переключателей);

- средства защиты от пыли и опилок;

- отдельные станки снабжаются специальной системой защиты при возникновении аварийной ситуации;

- фартук;

- наиболее совершенные аппараты оснащаются мощным пылесосом для удаления отходов древесины.

Несмотря на единообразие элементов, каждый производитель предлагает своё устройство токарного станка по дереву, с применением своих технических решений. Станина изготавливается из чугуна или стали и имеет большой вес, что позволяет стабилизировать вращение двигателя и всех вращающихся деталей. На ней крепятся все основные узлы.

Любая бабка токарного станка в том числе и для работы по дереву выполнена по стандартной схеме. Она имеет:

- шпиндель, оснащённый системой крепления обрабатываемой заготовки;

- несколько подшипников (в состав включены три подшипника: упорный, передний и задний);

- специальные регулировочные гайки;

- муфта для переключения.

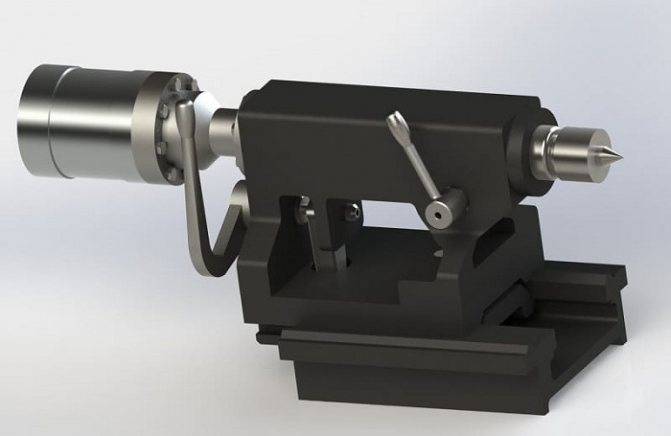

Вторым элементом является задняя бабка токарного станка. Она обладает двумя степенями свободы. Такая особенность позволяет изменять положение заготовки в горизонтальном и вертикальном направлении. Данная система крепления обеспечивает качественную обработку деталей самой сложной формы. Для увеличения жёсткости крепления заготовки в токарных станках применяется пиноль. Она изготовлена в форме гильзы, перемещается вдоль главной оси.

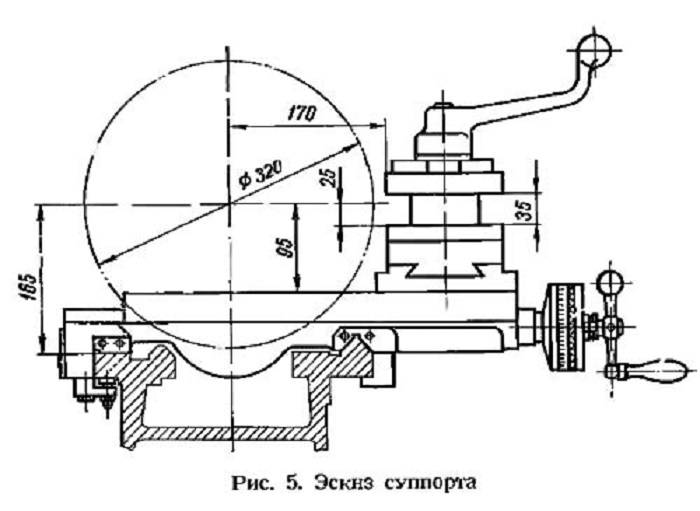

На суппорт токарного станка возложены две функции:

- фиксация инструмента из имеющегося в комплекте;

- перемещение в заданных плоскостях для обработки.

Суппорт расположен на станине. Он снабжён двумя видами салазок (поперечными верхними и продольными, которые называются кареткой). Для осуществления разворота он имеет поворотную систему. Вся система изменение положения суппорта называется приводом подач. Связь суппорта со шпинделем осуществляется через реверсивное устройство, называемое трензель.

Вращение деталей токарного станка осуществляется с помощью ременной передачи, которая служит передаточным элементом от электрического двигателя к передней бабке. Эти элементы составляют привод главного движения. Для каждой конструкции производитель предлагает своё количества переключение скоростей вращения шпинделя. В основной массе станков диапазон скоростей вращения деталей варьируется от 200 об/мин до 1000 об/мин.

Элементы электрической схемы расположены в отдельном блоке. Благодаря происходит распределение управляющих сигналов на все устройства станка. Блок состоящий из электрических элементов, находящихся под напряжением относится к первому классу защиты.

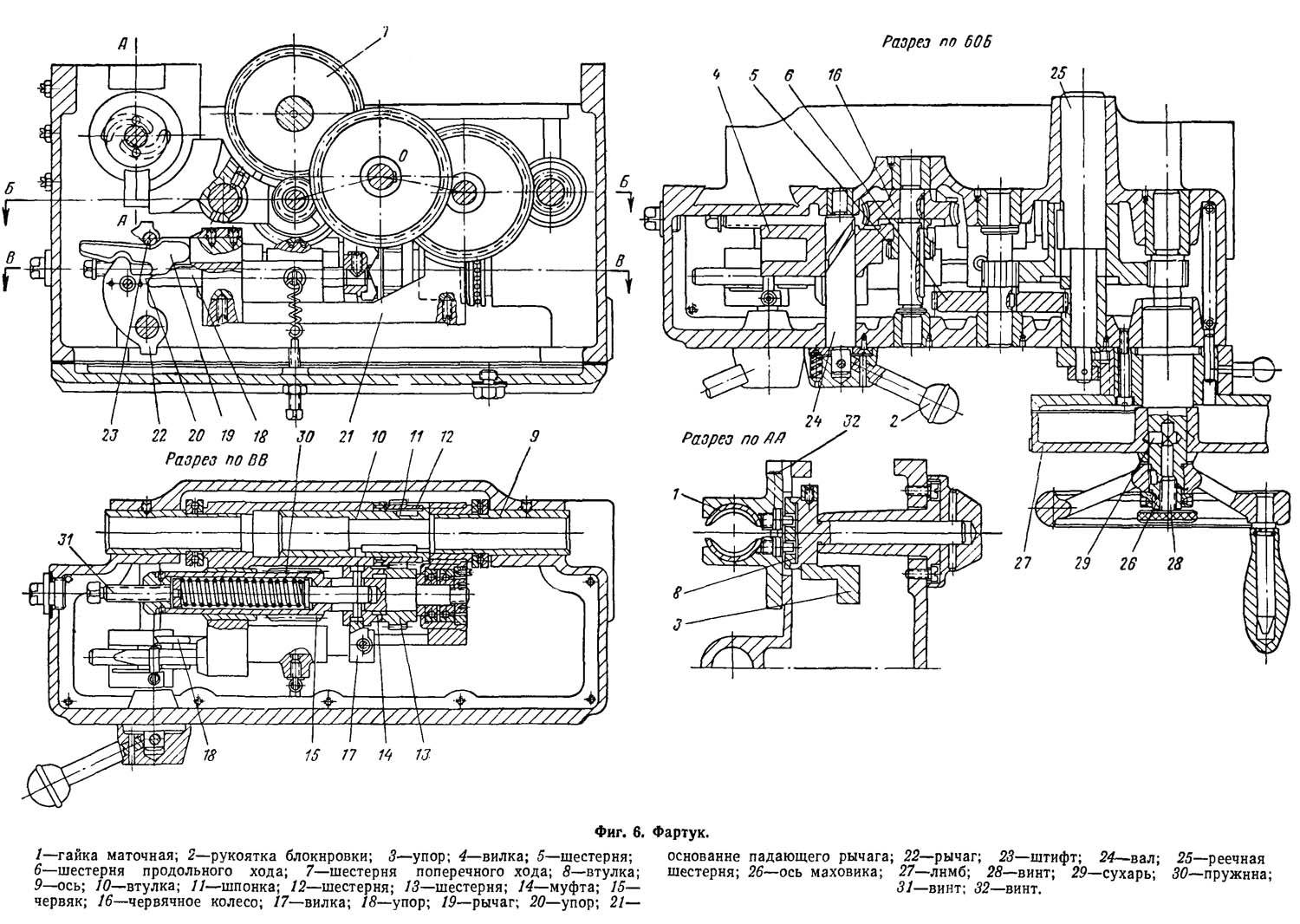

Фартук станка преобразовывает вращательное движение в поступательное. Кроме этого он обеспечивает синхронное вращение ходового валика суппорта и ходового винта. Предусмотренная система механической защиты предотвращает одновременное включение этих валов. Плавное переключение подач обеспечивается с помощью маточной гайки.

Для защиты от возможных перегрузок в фартуке станка предусмотрен подвижный механизм падающего червяка. Такие перегрузки возникают в результате увеличения внешнего давления на поверхность заготовки, особенно при использовании ручного инструмента. Такой эффект наблюдается при резком снижении скорости вращения заготовки, замедлении движения режущего инструмента. Особенно это свойственно станкам на которых производится ручная обработка заготовки.

Большое значение на качество обработки дерева влияет заданная скорость вращения заготовки. Для этого в станке предусмотрена коробка скоростей. Она позволяет выбирать величину крутящего момента в зависимости от типа дерева и выполняемой операции.

Изготовление токарного станка по металлу своими руками

Процесс изготовления токарного станка по металлу своими руками, как и процесс промышленного производства имеет несколько этапов. Каждый этап по-своему важен, как важна и последовательность этапов при создании конструкции.

Начальный этап – проектирование. Он начинается с разработки концепции компоновки устройства, его технических параметров и создания технической документации.

Этап практического изготовления включает в себя разметку материала, резку, подгонку и создание первоначальной модели. Далее, идет процесс наладки и подгонки узлов и деталей. Так что говорить о конкретных сроках, за которые можно самостоятельно собрать рабочий токарный станок своими руками не стоит.

Проектирование и чертежи настольного токарного станка

Проектирование подобного рода изделий рекомендуется делать на основе тех задач, которые планируется выполнять на это оборудовании. Чаще всего за основу берутся простые, не требующие высокой квалификации и дорогостоящего оборудования виды работ:

- Гладкая черновая и чистовая обработка цилиндрических деталей;

- Точение ступенчатых фасонов заготовок;

- Обработка конусных поверхностей;

- Формирование уступов, канавок с прямыми и наклонными поверхностями;

- Расточка цилиндров и конусов;

- Нарезание различного вида резьбы;

- Обработка кромок отверстий;

- Формирование рифлёной поверхности;

- Отрезание заготовок.

Определяем необходимые размеры

Вторым важным моментом выступает то, каких размеров заготовки будут обрабатываться при помощи этого станка. Для того чтобы заниматься моделированием достаточно небольших размеров, этот вариант мини станка может иметь небольшие размеры, и целиком помещаться на обычном письменном столе.

Для оборудования, которое планируется применять для обработки заготовок диаметром 50 мм и длиной до 500 необходима будет станина минимальной длины в 750 мм. А для работы с заготовками большей длины потребуется еще и отдельное основание. Простой деревянный стол устройство массой 50-70 кг попросту не выдержит.

Создаем необходимую проектную документацию

Увы, без разработки чертежей при постройке станка своими руками не обойтись. В принципе профессионально вычерчивать все узлы и детали смысла нет, а вот сделать технический рисунок, в котором учесть расположение деталей, способ их соединения и крепления все-таки стоит. При разработке отдельно нужно просчитать размеры станины и всех деталей, которые будут собираться из металлопроката. На рисунках нужно отметить точки соединений, места сверления отверстий и способ фиксации отдельных подвижных узлов. В качестве отдельного документа нужно оформить кинетическую схему станка и схему подключения электрооборудования. Кинетическая схема подразумевает то, как будут расположены шестерни или шкивы коробки передач, и как будет осуществляться изменение скорости вращения шпинделя. А электрическая схема даст возможность правильно подключить электрооборудование.

Совет: отличным подспорьем в качестве наглядного пособия по разработке чертежей могут служить старые советские технические журналы для технического творчества.

Выбор электродвигателя для станка

Среди узлов самодельного станка электродвигатель один из немногих элементов который все-таки придется приобретать в уже собранном виде. Для оснащения маломощных мини-станков для моделирования и несложных работ подойдут небольшие электродвигатели мощностью до 500 вт. Более мощные и высокооборотистые типы двигателей можно устанавливать на станки для серьезных гаражных работ. А вот что касается типа мотора, то здесь лучше отдать предпочтение асинхронным видам. Они надежны, неприхотливы к перепадам напряжения и изменению нагрузки при работе.

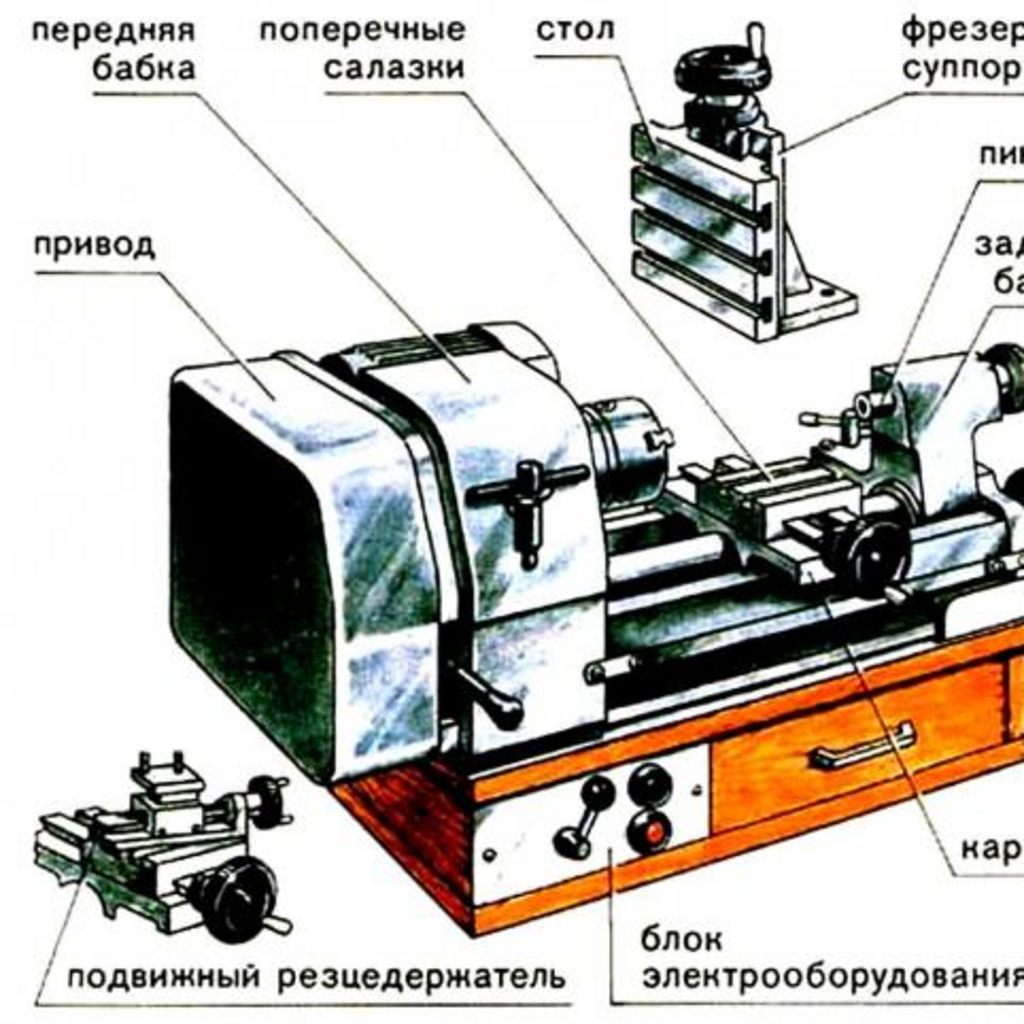

Основные узлы, из которых состоит токарный станок по металлу

Любой токарный станок по металлу включает в себя основные конструктивные узлы и элементы.

Станина

Основной и самый крупный элемент, на котором крепятся все остальные детали. Это неподвижная деталь, представляющая собой две параллельные стенки, неподвижно соединенные между собой поперечинами. Станина имеет ножки-тумбы, в которых хранится инструмент.

Верхние рейки служат направляющими, по которым двигаются суппорт токарного станка и задняя бабка. Они могут быть плоского и призматического вида. Направляющие выполнены строго параллельно друг другу.

Передняя бабка

Эта деталь по-другому может называться шпиндельная бабка. Внутри нее находятся следующие детали:

- шпиндель;

- подшипники (два);

- шкив;

- коробка скоростей.

Передняя бабка поддерживает заготовку и придает ей вращение.

Шпиндель

Шпиндель является основной деталью передней бабки. Он представляет собой металлический вал конусообразной формы. В нем фиксируются различные инструменты, оправки и другие приспособления.

Шпиндель токарного станка, шейка и подшипники должны быть гладкими, чисто отшлифованными, без люфтов, потому что это влияет на качество расточки деталей. Шпиндель имеет резьбу, а в некоторых станках еще и специальную канавку для того, чтобы патрон самопроизвольно не открутился.

Механизм поперечной и продольной подачи

Суппорт может двигаться вдоль и поперек, благодаря механизму подачи. Направление задает трензель, находящийся в корпусе передней бабки. Снаружи станка есть рукоятки, которыми можно изменять направление и амплитуду движения суппорта.

Важно!

Суппорт

Суппорт – это характерный элемент любого токарного станка, с помощью которого осуществляется перемещение режущего инструмента в продольном, поперечном и наклонном направлении. Продольное движение по салазкам станины производит каретка, поперечное совершает верхняя часть суппорта. Резцедержатели (одно или многоместные) устанавливаются в верхнюю часть суппорта.

Фартук

За корпусом фартука находятся механизмы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Управление фартуком вынесено на корпус станка, что упрощает регулировку хода суппорта.

Задняя бабка

В заднюю бабку закрепляется деталь на шпинделе, поэтому этот элемент подвижный. Деталь состоит из двух частей: нижней – плиты и верхней – держателя шпинделя. Задняя бабка токарного станка движется по станине и может быть зафиксирована в любом месте благодаря рычажной рукоятке. Конус задней бабки называется пиноль. В нем крепится инструмент или приспособление. Также задняя бабка служит второй опорой при обработке длинных деталей.

Каретка

Каретка предназначена для продольного движения суппорта по салазкам станины. От ее исправности зависит свободное движение этого элемента.

Вал

Вал вращения шпинделя имеет две ручки включения. При среднем положении ручек он выключен. Положение вверх – вал вращается против часовой стрелки (рабочее движение), положение вниз – вал вращается по часовой стрелке (обратное движение).

Строение и применение ЧПУ

Современный токарный станок имеет числовое программное управление (ЧПУ). Применение электрической схемы и видоизменение основных узлов позволяет добиться высокой точности обработки.

Особенности станков с ЧПУ:

- При выборе оборудования нужно учитывать данные, указанные в ГОСТе. Там указываются класс точности и другие параметры.

- Устройство имеет сложную электрическую схему и мини-блок управления.

- Несмотря на свои небольшие размеры и вес, модели могут выдерживать большую нагрузку.

- Прибор имеет блок, на который выводится вся информация. Для этого применяются языки программирования, установленные стандартом.

- Оборудование небольших размеров и высокой точности востребовано. На нем производятся детали для электроники и бытовой техники.

Правила выполнения кинематических схем [ править | править код ]

Корпусные части составляющей единицы (машины или механизма) не показывают совсем или наносят их контур сплошными тонкими линиями. Пространственные кинематические механизмы изображают обычно в виде развёрнутых схем в ортогональных проекциях. Их получают путём размещения всех осей в одной плоскости. Такие схемы позволяют прояснить последовательность передачи движения, но не показывают действительного расположения деталей механизма. Кинематические схемы допускается выполнять в аксонометрии.

Все детали (звенья) на кинематических схемах изображают условно в виде графических символов (ГОСТ 2.770-68 (2000)), которые лишь раскрывают принцип их работы. Соединения смежных звеньев, которое допускает их относительное движение, называют кинематической парой. Наиболее распространённые кинематические пары: шарнир, ползун и направляющая, винт и гайка, шаровой шарнир. Допускается использовать нестандартные условные графические обозначения, но с соответствующими пояснениями на схеме. На кинематической схеме разрешается изображать отдельные элементы схем других видов, которые непосредственно влияют на их работу (например, электрические или гидравлические).

Кроме условных графических обозначений, на кинематических схемах дают указания в виде надписей, поясняющих изображённый элемент. Например, указывают тип и характеристику двигателя, диаметры шкивов, модуль и число зубьев зубчатых колёс и др. Взаимное расположение звеньев на кинематической схеме должно соответствовать начальному, среднему или рабочему положению исполнительных органов механизма или машины. Если звено при работе изделия меняет своё положение, то на схеме допускается указывать его крайние положения тонкими штрихпунктирными линиями. На кинематической схеме звеньям присваивают номера в порядке передачи движения, начиная от двигателя. Валы номеруют римскими цифрами, остальные элементы — арабскими. Порядковый номер элемента проставляют на полочке выносной линии. Под полочкой указывают основные характеристики и параметры кинематического звена.

На кинематических схемах валы, оси, стержни изображают сплошными основными линиями; зубчатые колёса, червяки, звёздочки, шкивы, кулачки — сплошными тонкими линиями.

Самостоятельное изготовление

Если говорить о том, что можно сделать из дрели своими руками, следует обратить внимание на токарный станок, который можно изготовить в домашних условиях. Это поможет не только сэкономить средства, но и даст возможность выполнения довольно большого перечня операций с разными материалами

Для того чтобы выполнить токарный станок по металлу своими руками, чертежи которого можно найти в специализированной литературе, необходимо в первую очередь определиться со станиной. Она считается одним из наиболее значимых узлов оборудования. Именно на станине монтируется токарная приставка для дрели.

Для изготовления станины можно использовать плиту, выполненную из такого материала, как дерево, толщиной до 21 мм. Дрель фиксируется за шейку ее корпуса, на которой впоследствии будет смонтирована вспомогательная рукоятка.

Для того чтобы иметь возможность распиловки таких материалов, как фанера или оргалит, на станине необходимо в патрон дрели нужно установить дисковую пилу, диаметр которой не превышает 2 мм. Для обеспечения удобства работы со станком можно также смонтировать дополнительную рукоятку.

Есть возможность заменить диск плоской фрезой. Благодаря этому, у оператора появится возможность выполнения пазов небольшой глубины.

Теперь можно приступать к выполнению упора, который призван выполнять функцию задней бабки. Таким образом, самодельный суппорт для токарного станка своими руками можно выполнить из двух деревянных брусков и одного винта для регулировки с заточенным наконечником. Это даст возможность использовать станок для обработки небольших деревянных заготовок.

Если говорить о том, как из дрели сделать токарный станок, следует учитывать то, что есть несколько вариантов устройств, изготовить которые можно самостоятельно, главное, иметь готовый шаблон.

https://youtube.com/watch?v=Kp5JEC68hs8

Деревообрабатывающий столярный станок имеет раму. Для ее изготовления можно использовать балки или швеллера из металла. Их толщина и размеры имеют непосредственную зависимость от нагрузки, с которой будет эксплуатироваться оборудование.

На балки монтируются валы с направляющими, расположенными продольно. Для их крепления можно использовать сварочный аппарат, болты или шуруповерт.

Передняя бабка может быть выполнена из гидроцилиндра, в полость которого монтируются два подшипника. Толщина стенок цилиндра может изменяться от 5 мм и более. Полость гидроцилиндра заполняется специальной смазывающей жидкостью. Затем монтируется электрический привод.

Электромотор отвечает за движение режущей части станка. Мощность двигателя имеет непосредственную зависимость на мощность устройства. При его выборе необходимо учитывать размер заготовок, которые будут обрабатываться на стенке:

- для работы с небольшими заготовками можно использовать привод мощностью не больше 1 кВт;

- при необходимости обработки крупногабаритных заготовок необходимо выбрать двигатель, мощность которого колеблется в пределах 1, 5 — 2, 5 кВт.

Регулировка и ремонт

Регулировка включает обязательные этапы:

- установка величины люфта, который образуется между направляющими у станины и основанием задней бабки;

- минимальные зазоры в подшипниках пиноли, если она вращается;

- устранения смещения центра по отношению к шпинделю.

Как часто необходимо совершать проверку и ее порядок указаны в паспортной документации к каждому станку.

Если возникла необходимость, то проводятся восстановительные или ремонтные работы. Восстанавливают следующие параметры:

- точную стыковку станины с узлом задней бабки;

- высоту расположения шпинделя и пиноли.

Также часто приходится восстанавливать точность отверстия, куда закреплена пиноль.

Подробнее об электрической схеме

Основа работы – трёхфазная сеть переменного тока, она источник питания для всего электрооборудования. Заземляющий провод присутствует в обязательном порядке. Электрическая аппаратура представлена несколькими узлами, всегда идущими в комплекте со станками:

- Кнопочная станция у передней бабки, отвечает за пуск или отключение привода.

- Трансформатор вместе с лампочками местного освещения.

- Насос.

- Выключатели пакетного типа.

- Двигатель с электронасосом работают от теплового реле.

Отдельно предусматривается так называемый магнитный пускатель, который предотвращает самопроизвольное включение мотора.

Строение и применение ЧПУ

Современный токарный станок имеет числовое программное управление (ЧПУ). Применение электрической схемы и видоизменение основных узлов позволяет добиться высокой точности обработки.

Особенности станков с ЧПУ:

- При выборе оборудования нужно учитывать данные, указанные в ГОСТе. Там указываются класс точности и другие параметры.

- Устройство имеет сложную электрическую схему и мини-блок управления.

- Несмотря на свои небольшие размеры и вес, модели могут выдерживать большую нагрузку.

- Прибор имеет блок, на который выводится вся информация. Для этого применяются языки программирования, установленные стандартом.

- Оборудование небольших размеров и высокой точности востребовано. На нем производятся детали для электроники и бытовой техники.