Возможности ультразвуковой диагностики

Метод УЗ позволяет:

- Фиксировать дефекты внутри (под поверхностью) материала, не нарушая при этом его целостности.

- Находить очаги поражения коррозией.

- Выявлять посторонние вкрапления и неоднородности в структуре.

- Определять расположение и размеры изъянов.

- Оценивать состояние соединений в материале.

Анализ применяется в промышленности:

- Проверка стержней (из пластика и металла), труб на наличие пористости, трещин и пустот.

- УЗК сварных швов высокочастотным датчиком.

- Обнаружение пустот в элементах, измерение толщины стенок деталей.

- При работе с композитами и стекловолокном обнаружение их повреждения или отслоения при ударе.

- Проверка адгезивных соединений после пайки (если есть доступ к поверхности).

Дефектоскопия обеспечивает ультразвуковой контроль качества сварных соединений.

Теория ультразвуковой технологии

Основа ультразвукового излучения – акустические волны с частотой колебания, превышающей 20 кГц, недоступной для восприятия человеческим ухом. При проникновении в металл происходит попадание ультразвука между металлическими частицами, находящимися в состоянии равновесия. Расстояние между такими частичками приравнивается к длине волны. Длина зависит от скорости прохождения ультразвука сквозь сварные соединения, а также от частоты колебаний.

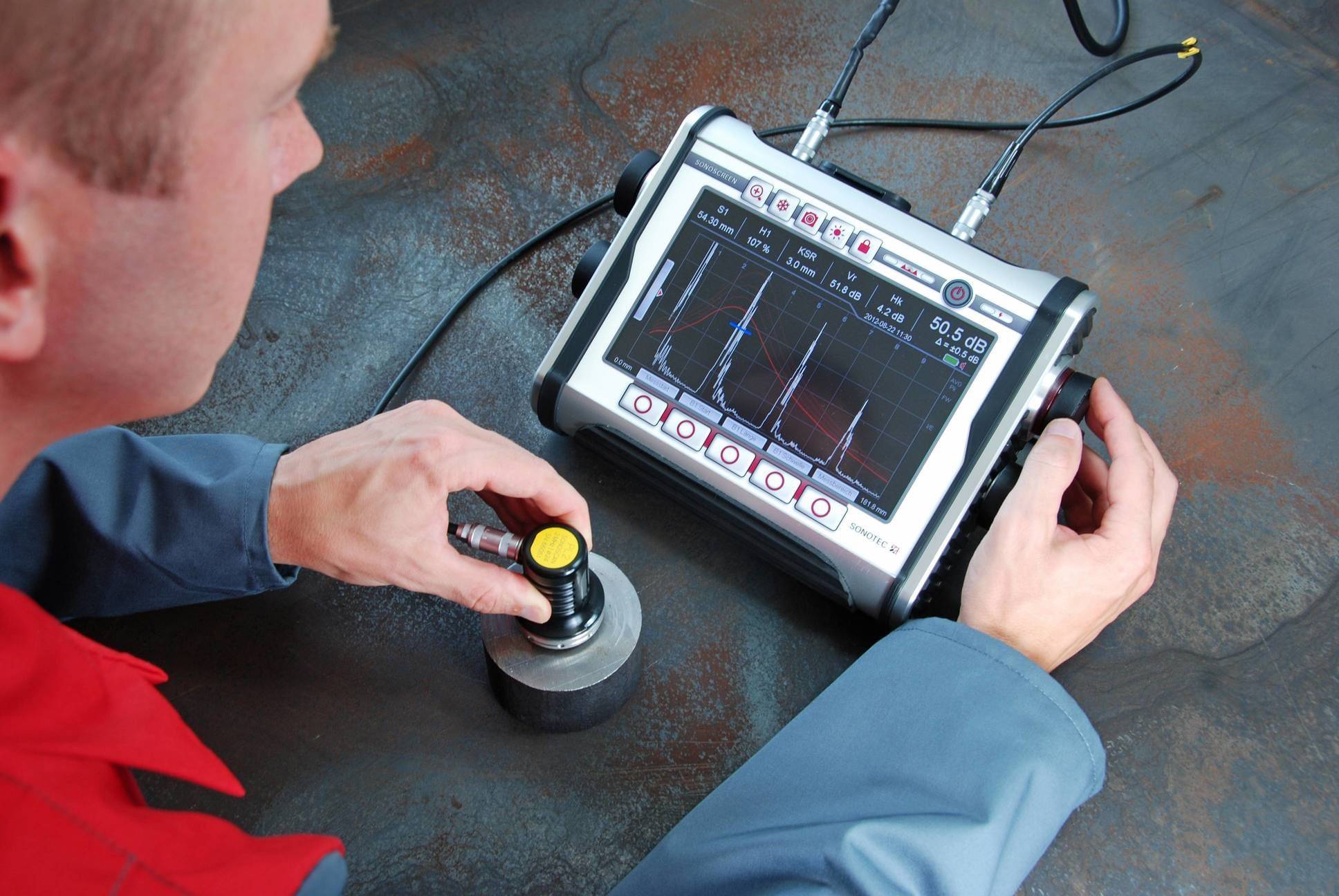

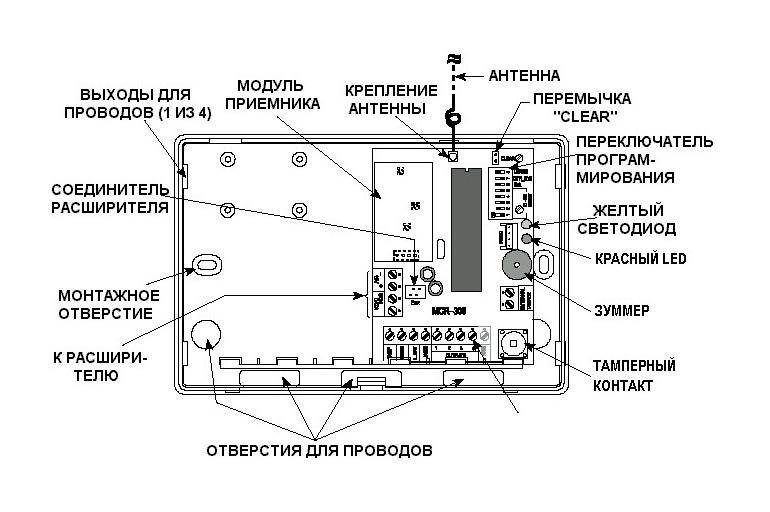

Панель дефектоскопа

Панель дефектоскопа

Скорость движения ультразвука находится в прямой зависимости от плотности основного материала. Продольное направление характеризуется более высокой скоростью, нежели движение в поперечном направлении. В случае, когда на пути волны встречается иная среда, в частности, пустоты или несплавление шва, происходит изменение её скорости. Различные дефекты способствуют отражению ультразвуковых волн от трещин и пустот, что проявляется в отклонении от потока.

Все изменения заметны на мониторе специального прибора УЗД, а определённые характеристики способствуют установлению конкретного изъяна. По амплитуде волны определяется размер дефектного образования, а по времени распространения ультразвукового излучения можно сделать вывод о расстоянии до него.

Методика проведения УЗК

- Производиться тщательная подготовка исследуемой поверхности путем механического удаления остатков шлака, краски и ржавчины со сварочного шва. Вдобавок очищают полосы по 50 мм с обеих сторон от него.

- Место проведения дефектоскопии обильно покрывают жидкой массой в виде воды, минеральных масел или густых специальных клейстеров — это необходимо для возможности беспрепятственного прохождения ультразвуковых волн.

- Производиться предварительная настройка прибора на определенную методику, рассчитанную на решение конкретных задач.

- Пьезоэлектрический преобразователь УЗК последовательно начинают перемещать по зигзагообразной траектории по сварочному шву.

- После получения устойчивого сигнала необходимо периодически поворачивать пьезоэлектрический преобразователь в разные стороны вокруг своей оси так, чтобы получить на экране прибора сигнал с максимальной четкостью изображения.

- При обнаружении дефектов их фиксируют и записывают соответствующие координаты.

- При необходимости, ультразвуковой контроль сварных швов проводят в один или несколько проходов.

- Полученные результаты дефектоскопии заносятся в журнал проверки.

Где и зачем применяется

Вихретоковая дефектоскопия позволяет оценивать свойства исследуемых объектов и выявлять поверхностные и внутренние разрушения глубиной 0,1- 0,2 мм:

- полости

- трещины

- сторонние включения

- межкристаллическую коррозию.

Сегодня контроль вихревыми токами активно применяется в различных отраслях промышленности в соответствии с ГОСТ Р ИСО 15549-2009 и в целях:

- производства и ремонта роторов, лопаток паровых турбин, тепловых канавок, сварных швов трубопроводов, корпусного оборудования, резьбовых соединений, отдельных узлов и деталей оборудования;

- исследования целостности и толщины труб, листового проката и защитных покрытий, а также выявления коррозийных разрушений;

- оценки структуроскопии изначального и текущего состояния металлов, используемых в изготовлении тепломеханического оборудования ТЭС, а также анализа качества термообработки и определение состава контролируемого вещества;

- измерения глубины поверхностных дефектов в электропроводящих магнитных и немагнитных материалах.

Сфера применения УЗК

Данный метод контроля применяют в промышленной отрасли, а также при реконструкции и строительстве домов. Часто УЗК используют:

- При аналитической диагностике агрегатов, узлов.

- Для определения износа труб в магистральном трубопроводе.

- В атомной или тепловой энергетике.

- В сфере машиностроения, нефтегазовой, химической отрасли.

- При проверке сварных швов конструкций со сложной конфигурацией.

- При диагностике соединений металлов, имеющих крупнозернистую структуру.

- При сварке соединений узлов и котлов оборудования, которые находятся под воздействием давления, высокой температуры, агрессивной среды.

Методика применяется и в полевых, и в лабораторных условиях.

Проверенный на дефекты шов – это гарантия того, что конструкция безопасна для эксплуатации, надежна и может использоваться по назначению. Без проведения контроля на соответствие нормативам, ввод сооружения в эксплуатацию невозможен. Аккредитованная строительная лаборатория IRONCON готова провести УЗ-диагностику сварных соединений на объекте заказчика в полном соответствии с действующими нормами контроля.

Особенности настройки

Перед началом проверки оборудование УЗК настраивается следующим образом:

- вначале производят регулировку пьезоэлектрического преобразователя;

- по эталонам параметров контроля осуществляется настройка дефектоскопа.

ПЭП настраивается на стандартных образцах, которые используют на предприятии, типа СО-1,2 или 3. При втором варианте настройка производится таким методом:

- вначале осуществляется настрой скорости прохождения ультразвуковых волн сквозь контролируемый объект;

- затем регулируется чувствительность по эталонам или стандартными образцами предприятия.

СОП изготавливаются из такого же материала, что и объект для проверки, а искусственный изъян внутри имеет минимальные размеры, которые допустимы для аналога изделия. Методика контроля осуществляется с требованиями ГОСТ УЗК, при этом учитываются действующие стандарты в отрасли на аналогичный вид контроля.

Свойства и получение ультразвуковых колебаний

Практически все приборы, которыми осуществляется ультразвуковая дефектоскопия сварных швов устроены по аналогичному принципу. Состоящая из титана бария или кварца пластина является основным рабочим элементом устройства. В призматической головке, которая отвечает за поиск дефектов, расположен пьезодатчик прибора.

Головка (щуп) размещается вдоль соединений и медленно перемещается посредством возвратно-поступательных движений. К пластине подается высокочастотный ток в пределах 0,8-2,5 Мгц и в результате она перпендикулярно своей длине начинает излучение волн.

Исходящие волны воспринимаются другой принимающей пластиной, где они преобразуются в электрический переменный ток, который мгновенно отклоняет волну на мониторе осциллографа.

Датчик отправляет разные по длительности переменные импульсы колебаний, разделяя их на паузы с большей продолжительностью от 1 до 5 мкс. Такой процесс позволяет безошибочно провести контроль УЗК сварных швов, определить наличие дефектов, их тип и глубину залегания.

Как проводится ультразвуковой контроль

Процедура выполняется в несколько этапов, а именно:

- Удаление краски, ржавчины со швов и с двух сторон от сварных соединений на расстоянии 5-10 см (точные размеры околошовной зоны регламентируются технологической документацией на объект контроля по ГОСТ Р 55724-2013).

- Обработка поверхности металла около шва и самого шва машинным, турбинным маслом, глицерином, солидолом или силиконовым гелем с ингибиторами коррозии. Поверхность обрабатывают маслом, чтобы создать контактную зону между датчиком и поверхностью объекта контроля и улучшить проникновение УЗ-колебаний.

- Настройка прибора с калибровкой. Настраивается толщина, АРД, AVG или DGS-диаграммы.

- Перемещение щупа-искателя. Выполняется вдоль шва, зигзагообразно. При этом искатель поворачивают вокруг оси примерно на 10-15 градусов.

- Как только на экране прибора появляется устойчивый сигнал, искатель разворачивают. Поиск проводят, пока на экране не возникнет сигнал с наибольшей амплитудой.

- Уточняют, откуда возникло колебание, не связано ли оно с отражением волны от соединений, что случается при УЗК.

- Если отражение возникло из-за дефекта, его фиксируют, при этом записывают координаты места локализации.

Результаты дефектоскопии заносят в таблицу. По ней, в дальнейшем, дефект можно выявить повторно, а затем устранить его. Проводят контроль по ГОСТу за один либо два прохода. Если для определения точного характера дефекта УЗК не хватает, дополнительно применяют гамма-дефектоскопию или рентгенодефектоскопию.

Принцип работы

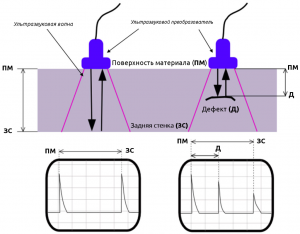

Схема работы ультразвукового дефектоскопа

Схема работы ультразвукового дефектоскопа

Ультразвуковая дефектоскопия швов основывается на способности акустических волн отражаться от плотных поверхностей после столкновения. При прохождении волны сквозь соединение с трещиной выявляется дополнительное отражение, вызванное прохождением ультразвука сквозь границу металла и воздуха. Специальный преобразователь улавливает разницу во времени и локализацию изъяна.

Специальный усилитель, передающий сигнал, помогает построить схему, с помощью которой опытный специалист может определить все особенности и дефекты швов.

Устранение дефектов сварки

Выявленные в процессе контроля дефекты сварки, которые не соответствуют техническим условиям, должны быть устранены, а если это невозможно, изделие бракуют. В стальных конструкциях снятие бракованных сварных швов осуществляют плазменно-дуговой резкой или строжкой с последующей обработкой абразивными кругами.

Дефекты в швах, подлежащих термической обработке, исправляют после отпуска сварного соединения. При устранении дефектов следует соблюдать определенные правила:

- длина удаляемого участка должна быть с каждой стороны длиннее дефектного участка;

- ширина разделки выборки должна быть такой, чтобы ширина шва после заварки не превышала его двойную ширину до заварки.

- профиль выборки должен обеспечивать надежность провара в любом месте шва;

- поверхность каждой выборки должна иметь плавные очертания без резких выступов, острых углублений и заусенцев;

- при заварке дефектного участка должно быть обеспечено перекрытие прилегающих участков основного металла.

После заварки участок зачищают до полного удаления раковин и рыхлости в кратере, выполняют плавные переходы к основному металлу. Удаление заглубленных наружных и внутренних дефектных участков в соединениях из алюминия, титана и их сплавов следует выполнять только механическим способом — шлифовкой абразивными инструментами или резанием. Допускается вырубка с последующей шлифовкой.

Подрезы устраняют наплавкой ниточного шва по всей длине дефекта.

В исключительных случаях допускается применение оплавления небольших подрезов аргонно-дуговыми горелками, что позволяет выполнить сглаживание дефекта без дополнительной наплавки.

Наплывы и другие неровности формы шва исправляют механической обработкой шва по всей длине, не допуская занижения общего сечения.

Кратеры швов заваривают.

Прожоги зачищают и заваривают.

Все исправления сварных соединений должны выполняться по той же технологии и теми же материалами, что применялись при наложении основного шва.

Методы проверки

Повсеместно применяются такие методы неразрушающего ультразвукового контроля:

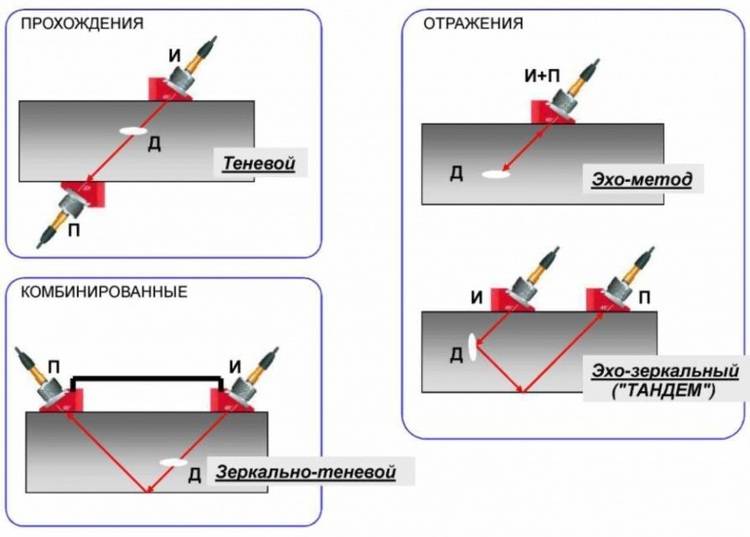

- Эхо-импульсный вариант — волны пропускаются сквозь изделие, а затем происходит регистрация их отражения от обнаруженного внутри изъяна.

- Теневая методика подразумевает использование минимум двух излучателей, устанавливаемых с противоположных сторон проверяемого объекта. Одно из устройств излучает акустические волны, а другой преобразователь, расположенный строго по направлению движений волн, исполняет роль приёмника. Пропадание колебаний показывает, что внутри изделия обнаружен скрытый дефект.

- При эхо-зеркальном варианте используются также два преобразователя, но установка осуществляется на одной стороне проверяемого изделия. Генерируемые волны отражаются от, например, обнаруженной трещины и происходит регистрация на приёмнике. На практике такая методика получила широкое применение при поиске микротрещин в сварочных швах.

- Зеркально-теневая методика — это теневой вариант, но два преобразователя располагаются на одной стороне проверяемого изделия, а регистрация происходит отражённых от обнаруженной полости волн. Если отражённые ультразвуковые колебания пропадают, т. к. полость или трещина создаёт тень, то техника фиксирует обнаружение дефекта.

Сегодня на практике в основном применяется первый вариант ультразвукового контроля (УЗК), очень редко второй, не говоря уже о последующих методиках.

Методы проверки объектов и выявления скрытых дефектов.

Источники ультразвуковых волн

Во время анализа УЗ-колебания в объекте создают несколькими способами. Чаще с использованием пьезоэлектрического эффекта. Преобразователь создает ультразвуковое излучение, которое далее переводит электрические колебания в акустические. При переходе через измеряемую среду эти колебания оказываются на приемной пьезопластине преобразователя, а после снова становятся электрическими. Это фиксируют измерительные цепи. При этом пьезопластины могут выступать в роли только приемника или только излучателя, а также совмещать в себе функции того и другого.

Пьезоэлемент является источником ультразвуковых волн.

Применяемое оборудование

При УЗК используется следующее оборудование:

- Дефектоскоп.

- Пьезоэлектронный преобразователь (ПЭП).

- Соединяющий Lemo кабель.

Дефектоскопы применяемые в настоящее время имеет небольшие размеры их удобно использовать и не сложно переносить. В зависимости от производителя различается и функционал дефектоскопов от самых простейших с монохромными дисплеями типа УД-2-70 до самых компактных и передовых с цветными дисплеями и программным управлением.

Пьезоэлектронные преобразователи (или сокращённо ПЭПы) различаются по частотам, углам ввода, способам излучения и так далее.

Для контроля сварных швов используются следующие типы:

- прямые и наклонные;

- совмещённые и раздельно-совмещенные;

- фокусирующееся, не фокусирующиеся, а также хордовые;

- контактные и бесконтактные.

Совмещённые преобразователи — имеет только один пьезоэлемент который является и излучателем, и приёмником одновременно.

Раздельно-совмещённые преобразователи имеют уже 2 пьезоэлемента один из которых является источником волн, а другой приёмником. Данные преобразователи обеспечивают более точное определение дефекта. Ими можно контролировать под поверхностные дефекты и проводить контроль поверхности с высокой шероховатостью.

Алгоритм УЗК

Метод применяется в промышленности уже почти столетие, и используется для исследования качества сварных швов, паяных, сварных и клееных соединений в разнородных металлических и других образцах. Такая долгосрочная популярность ультразвукового контроля деталей объясняется точным определением разноплановых микродефектов и отклонений.

Основная область использования акустической дефектоскопии — проверка качества сварки. Для понимания алгоритма УЗК рассмотрим теневую методику, подробно описанную в документации ГОСТ Р 55724-2013.

- Испытываемый шов и соседние области (до 70 мм в каждую сторону) качественно очищаются от мелких загрязнений.

- Для увеличения четкости показателей данных участок смазывается глицериновым средством, солидолом или специальными техническими смазочными составами.

- Прибор УЗК настраивается и калибруется с учетом норм конкретной области.

- Устанавливаются излучающее и принимающее устройства для ручного ультразвукового контроля.

- В искателе сканируется шов, перемещение прибора по длине происходит зигзагообразно. Отражение на мониторе сигнала с максимальной амплитудой показывает нарушение целостности.

- Проверяется достоверность присутствия повреждения и при ее установлении данные об изъяне заносятся в регистрационную таблицу, где указываются:

- Неровные, растрескавшиеся или недостаточно хорошо сваренные места;

- Наличие расслоений или присутствие пор в наплавленном металле;

- Несплавленные участки, свищи;

- Коррозионные изменения, окисление или провисание;

- Недочеты структуры и характеристик геометрии.

- По требованиям ГОСТ после определенного количества подходов исследования, информация о сканировании записывается в протокол и в отдельный журнал с указанием следующих показателей:

- ТУ выполнения исследования;

- Длина исследуемого шовного соединения;

- Название и тип примененного оборудования;

- Название и индекс типа соединения;

- Число колебаний за единицу времени (указывается в Hz, герцах).

При выполнении ультразвукового контроля, определение нарушений очень точное, и методика востребована не только в промышленности, но и для частного исследования при строительстве или ремонте объектов жилого или коммерческого назначения.

Требования безопасности

Обязательным пунктом в любой нормативной литературе, является пункт о безопасности. В ГОСТ неразрушающего ультразвукового контроля сварных соединений он также присутствует. В нем отражены правила технической эксплуатации электроустановок потребителей, правила безопасности при работе с этими приборами.

Также в нем имеются ограничения по уровню шума, который создается на рабочем месте специалиста по дефектоскопии. Регламентируются нормы пожарной безопасности.

Работы, выполненные согласно утвержденным стандартам, являются более качественными, а значит, в их достоверности не стоит сомневаться. ГОСТы ультразвукового контроля сварных швов помогают регулировать качество выпускаемой продукции, правильно проводить обследования, тем самым защищая людей от некачественных изделий, которые могут принести вред их жизни и здоровью.

- https://arhibild.ru/ultrazvukovoy-kontrol-svarnykh-shvov/

- https://arhibild.ru/ultrazvukovoy-kontrol-metalla/

- https://TechnoRama.ru/raboty/gost-ultrazvukovoj-kontrol-svarnyh-shvov.html

- https://svarkaved.ru/o-svarke/kak-ispolzuetsya-ultrazvukovaya-defektoskopiya

- https://WikiMetall.ru/metalloobrabotka/ultrazvukovoy-kontrol-svarnyih-soedineniy.html

- https://ntc-rad.ru/kontrol-svarnykh-shvov/ultrazvukovaya-defektoskopiya/

- https://areal-metal.ru/spravka/ultrazvukovoj-metod-kontrolya

- https://www.serconsrus.ru/services/ultrazvukovoj-kontrol/

Достоинства УЗК

- воздушные пустоты и поры,

- расслоения в наплавленном металле шва,

- околошовные трещины,

- химически неоднородные вкрапления,

- шлаковые отложения,

- неоднородность структуры,

- искривление геометрических размеров.

Главными преимуществами ультразвуковой дефектоскопии можно назвать возможность проведения контроля:

- соединений как из однородных, так и из разнородных материалов;

- структур, состоящих как из металлов, так и неметаллов;

- без разрушения и без повреждения исследуемых образцов;

- с высокой мобильностью;

- с высокой скоростью исследований;

- при низкой себестоимости;

- без опасных факторов для персонала в сравнении с рентгено- или радио-дефектоскопией.

Суть ультразвукового метода

Впервые принцип дефектоскопии УЗ был предложен в 1928 г.: советский ученый Сергей Соколов показал, как обнаружить повреждения металла и других материалов через вариации энергии ультразвука. Соколов изобрел первый дефектоскоп, в котором применил ультразвуковые колебания для определения внутренних дефектов, трещин, посторонних включений и структуры материалов. В дальнейшем этот опыт подхватили ученые других стран, и метод получил распространение, став обязательным для многих отраслей промышленности.

Ультразвуковой метод контроля металла основан на физическом законе о неизменности траектории перемещения звуковых волн при условии однородности среды. Суть заключается в выявлении повреждений материала через излучение и принятие колебаний УЗ при отражении от дефекта, анализе амплитуды колебаний, времени возвращений, формы и других параметров.

Для анализа в материале при помощи дефектоскопа и преобразователей с пьезоэлементом создают высокочастотные колебания (свыше 20 кГц). Если изъянов нет – колебания не встречают препятствий и не имеют отражения. Если же присутствуют неоднородности (например, трещины, пустоты или другие включения), приемник зарегистрирует сигналы отражения от них.

Время распространения волны указывает на глубину расположения дефекта, а амплитуда отражения импульса – на размер неоднородности.

Свойства и получение ультразвуковых колебаний

Практически все приборы, которыми осуществляется ультразвуковая дефектоскопия сварных швов устроены по аналогичному принципу. Состоящая из титана бария или кварца пластина является основным рабочим элементом устройства. В призматической головке, которая отвечает за поиск дефектов, расположен пьезодатчик прибора.

Головка (щуп) размещается вдоль соединений и медленно перемещается посредством возвратно-поступательных движений. К пластине подается высокочастотный ток в пределах 0,8-2,5 Мгц и в результате она перпендикулярно своей длине начинает излучение волн.

Исходящие волны воспринимаются другой принимающей пластиной, где они преобразуются в электрический переменный ток, который мгновенно отклоняет волну на мониторе осциллографа.

Датчик отправляет разные по длительности переменные импульсы колебаний, разделяя их на паузы с большей продолжительностью от 1 до 5 мкс. Такой процесс позволяет безошибочно провести контроль УЗК сварных швов, определить наличие дефектов, их тип и глубину залегания.

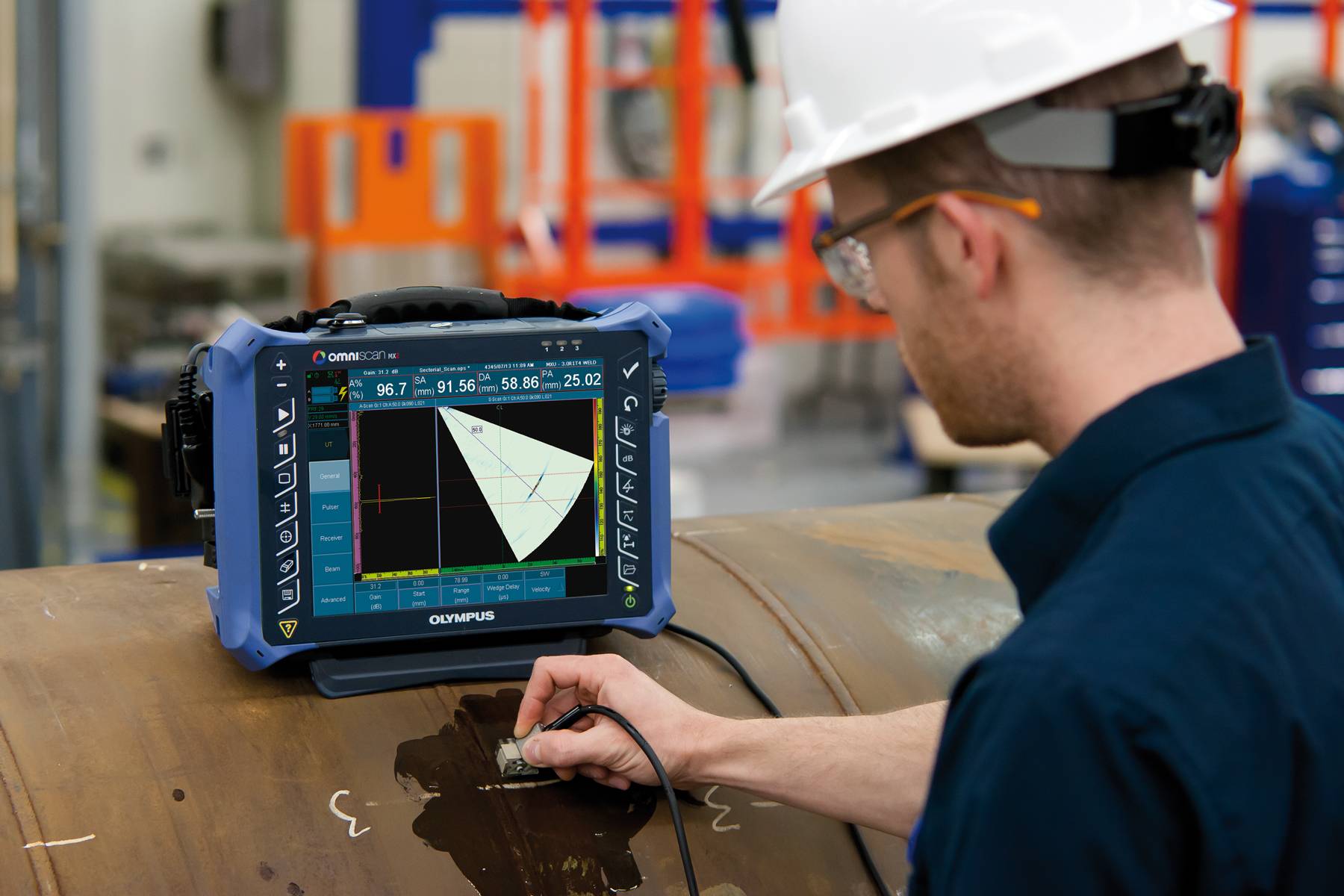

Isonic 2010 (Sonotron NDT)

Особенности модели

Прибор служит для обнаружения трещин, пор, нарушений сплошности и других дефектов в литых изделиях из пластика, металла, композитных материалов. В отличие от большинства приборов УЗ контроля, модель позволяет визуализировать процесс и точно измерить размеры и расположение отклонений.

Главная фишка этого устройства – использование датчиков с 32 каналами генератора-приемника, что обеспечивает высокую точность обнаружения дефектов, а также послойный контроль с использование фильтра отсечки по глубине. Технология Tru-To-Geometry-Imaging позволяет наблюдать реальное распространение УЗ в исследуемом объекте, а отраженные сигналы отображаются на дисплее в соответствии с фактическим нахождением лучей.

Прибор подходит для ручного и механизированного контроля любых конструкций. Обеспечивает полную запись А-скана независимо от того, в какой точке детали происходит контроль. С помощью Isonic 2010 можно определить геометрию сварного шва, оценить глубину залегания, ширину и протяженность дефектов.

Оборудован сенсорным 6,5” дисплеем с разрешением 650×480 пикселей. Поставляется в алюминиевом ударопрочном корпусе. Выполнен в соответствии со стандартом IP65. Максимальное время автономной работы от аккумулятора 14 часов.

| Параметр | Значение |

|---|---|

| Число каналов | 1 или 2 |

| Рабочие частоты, МГц | 0,2-25 |

| Регулировка усиления, дБ | 0-100 с шагом 0,5 |

| Тип импульса | биполярный прямоугольный |

| Амплитуда импульса | 50-300В при нагрузке 50 Ом |

| Режимы сканирования и визуализации | Линейный B-Скан, секторное сканирование (S-Скан), тандем B-Скан,3D, TOFD, B-Скан профиля толщины, поперечного сечения, CB-Скан объекта контроля в плоскости |

| Размер экрана, дюймы | 6,5 |

| Размеры, мм | 265×156×130 |

| Масса, кг | 3,43 |

*полный перечень смотрите на официальном сайте.

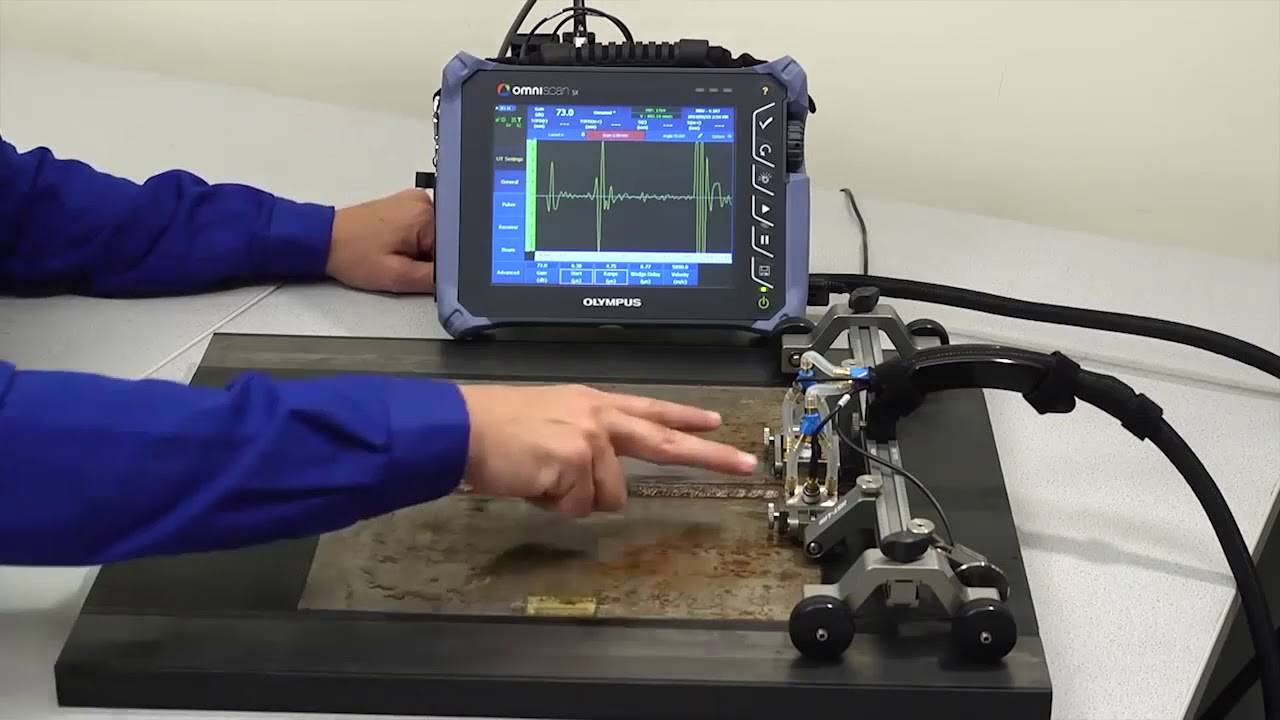

В ролике ниже вы увидите пример работы с прибором:

Ультразвуковой дефектоскоп и другое оборудование, приборы для контроля

Комплект оборудования для ультразвукового контроля можно условно разделить

на основные группы:

1. Дефектоскопы и преобразователи. Подробнее о них рассказано на странице:

“Дефектоскопы для ультразвукового контроля сварных соединений”.

2. Комплекты образцов и эталонов, необходимых для настройки и поверки приборов

3. Координатные линейки и шаблоны для определения места расположения дефектов

4. Вспомогательные приспособления

Дополнительные материалы по теме:

Магнитные | Виды |

Виды ультразвукового контроля швов

- теневой, который определяет разницу амплитуды между прошедшими и отраженными колебаниями;

- зеркально-теневой, основанный на определении коэффициента затухания отраженных волн;

- эхо-зеркальный или тандемный, использующий для своей работы два аппарата;

- дельта метод, заключающейся в определении энергии отраженных от дефекта колебаний;

- эхо-импульсный, который основывается на регистрации отраженных ультразвуковых волн.

Наиболее распространенными являются два вида дефектоскопии сварных швов при помощи ультразвука — это теневая и эхо-импульсная методика проведения контроля.

Необходимое оборудование для проведения дефектоскопии

Для ультразвуковой диагностики применяют дефектоскоп, преобразователь со встроенным пьезоэлементом (рассчитанным на излучение и/или прием ультразвуковых колебаний) и дополнительные приспособления.

УЗ-преобразователи бывают 3 типов:

- Прямые: излучение продольных волн под прямым углом к проверяемой поверхности. Могут иметь керамический пьезоэлемент (из титаната бария или цирконат-титаната свинца). В моделях зарубежных брендов используется кварц – он имеет сравнительно невысокую чувствительность, что обеспечивает равномерное излучение и стабильную работу.

- Наклонные (или призматические): излучение поперечных волн в металл под углом к поверхности ввода. Осуществляют вертикальное сканирование деталей, используются в случаях, когда установить преобразователь непосредственно на поверхности материала не представляется возможным (например, в угловых соединениях, в конструкциях со сложным профилем).

- Раздельно-совмещенные: поступление продольных волн в металл под углом 80-85º к поверхности ввода. Имеют 2 пьезоклапана, один из которых является генератором, а второй – приемником. Подходят для работы с грубыми материалами, деформированными поверхностями.

Дефектоскоп – устройство для обнаружения трещин в изделиях.

Главная составляющая преобразователя – пьезоэлемент в форме прямоугольной пластины или диска. Толщина пьезоэлемента составляет половину длины излучаемых волн. В прямых и наклонных преобразователях пьезоэлемент выступает в качестве излучателя и приемника УЗ-колебаний одновременно.

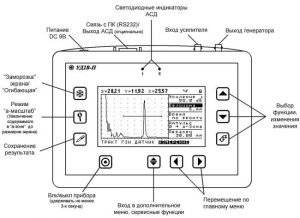

Схема устройства дефектоскопа

Дефектоскоп – это электронный блок для преобразования и усиления эхо-сигналов при отражении от дефекта, создания зондирующих импульсов высокого напряжения и наглядного отображения амплитудно-временных характеристик эхо-сигналов.

Встроенный переключатель предусмотрен для непосредственного подключения усилителя к генератору радиоимпульсов или отключения от него (в зависимости от схемы работы). Автоматический сигнализатор фиксирует дефект звуковым или световым сигналом.

Схема дефектоскопа.

Аппарат может иметь дополнительные блоки, расширяющие функции устройства и упрощающие работу оператора. К ним относится блок временной регулировки чувствительности, создающий одинаковую амплитуду сигналов при обнаружении деформаций разных размеров. Это повышает точность измерений.

Примерная стоимость дефектоскопа и других инструментов

Диапазон цен на дефектоскопы широк – от 90 000 до 2 500 000 руб. Стоимость зависит от рабочих характеристик, марки и страны производителя, года выпуска. Различается цена стационарных (для исследований в лабораториях) и портативных (для полевых условий) моделей. Возможность подключения к ПК, объем встроенной памяти и совместимость с несколькими типами преобразователей также влияют на конечную стоимость. При выборе отталкиваться следует от планируемых задач и предположительной области применения.

Сущность процесса ультразвуковой дефектоскопии

Принцип ультразвукового контроля

Ультразвуковой

контроль сварных соединений относится к неразрушающим методам контроля варки

и является одним из наиболее применяемых методов. Акустические ультразвуковые

волны способны распространяться внутри твёрдого тела на значительную глубину.

Волны отражаются от границ или от нарушений сплошности, т.к. они обладают другими

акустическими свойствами.

Направляя ультразвуковые волны на сварное соединение с помощью специальных

приборов – ультразвуковых дефектоскопов и улавливая отражённые сигналы, на экране

дефектоскопа отображаются импульсы излученной и отражённой волн. По расположению

этих импульсов и по их интенсивности, можно судить о расположении дефектов,

их величине и определить характер сварного дефекта.

При контроле сварных швов необходимо тщательно выполнить прозвучивание всего

металла сварного шва. Существуют способы прозвучивания прямой и отражённой волной.

Прямой волной прозвучивают нижнюю часть шва, а отражённой волной – верхнюю,

как это показано на рисунке справа.

Параметры оценки дефектов при ультразвуковом контроле

Чувствительность ультразвукового контроля определяется наименьшим размером

дефекта (или эталонного отражателя), который возможно выявить. Роль эталонных

отражателей часто играют плоскодонные отверстия, расположенные перпендикулярно

направлению прозвучивания, а также боковые отверстия или зарубки, см. рисунок:

Разрешающая способность эхо-метода определяется минимальным расстоянием между

двумя дефектами, при котором их можно определить, как раздельные дефекты, а

не как один.

При ультразвуковом контроле, выявленный дефект оценивают, исходя из следующих

параметров: амплитуды ультразвуковой волны, условной протяжённости, высоты и

ширины дефекта, и его формы.

Условную длину сварного дефекта определяют длиной перемещения излучателя вдоль

соединения, на протяжении которой фиксируется эхо-сигнал, исходящий от дефекта.

Таким же образом, при перемещении излучателя по нормали к сварному соединению,

можно определить условную ширину дефекта.

Условную высоту оценивают, исходя из разности интервалов времени между излучённой

и отражённой от дефекта волной при крайних положениях излучателя.

Определить истинную величину сварного дефекта при ультразвуковом контроле очень

часто оказывается затруднительно. Поэтому, чаще всего стремятся вычислить его

эквивалентные величины (площадь или диаметр). Эквивалентной площадью сварного

дефекта принято считать, к примеру, площадь плоскодонного отверстия в образце,

амплитуда отражённой волны от которого равна амплитуде отражённой волны в проверяемом

шве. Почти во всех случаях вычисленная эквивалентная площадь дефекта меньше

его настоящей площади.

Форму сварного дефекта (плоскостной или объёмный) устанавливают, используя

специальную методику, исходя из формы эхо-сигнала, отображаемого на экране дефектоскопа.

На точность данных, полученных при ультразвуковом контроле, влияют несколько

факторов. Основные из них – это:

1. Уровень квалификации оператора

2. Внимательность оператора при работе и тщательность проведения контроля

3. Соответствие измеряемых показателей тем, которые предусмотрены инструкцией