Используемое оборудование

Перед проведением этого сварочного процесса стоит рассмотреть важные особенности ультразвукового сварочного аппарата, который применяется при сваривании разных деталей из металла и полипропилена. Оборудование разделяется на аппараты, при помощи которых можно выполнять точечную контурную прессовую, шовную и шовно-шаговую сварку.

Показатель мощности аппаратов колеблется в диапазоне от 100 до 1500 Вт. Работают в основном на частоте 20000-22000 Гц.

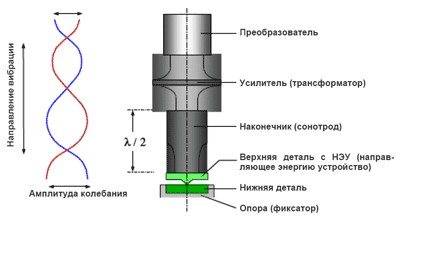

В качестве главного элемента конструкции выступает электромеханическая колебательная система. Ее основное назначение состоит в преобразовании задаваемых генератором электрических колебаний в механические при неизменной частоте.

Кроме этого при проведении ультразвукового сварочного процесса стоит использовать другие необходимые элементы:

- акустический узел с волноводом;

- прессовый механизм;

- привод для увеличения давления;

- ультразвуковой излучатель для сварки;

- аппаратура для контролирования процесса.

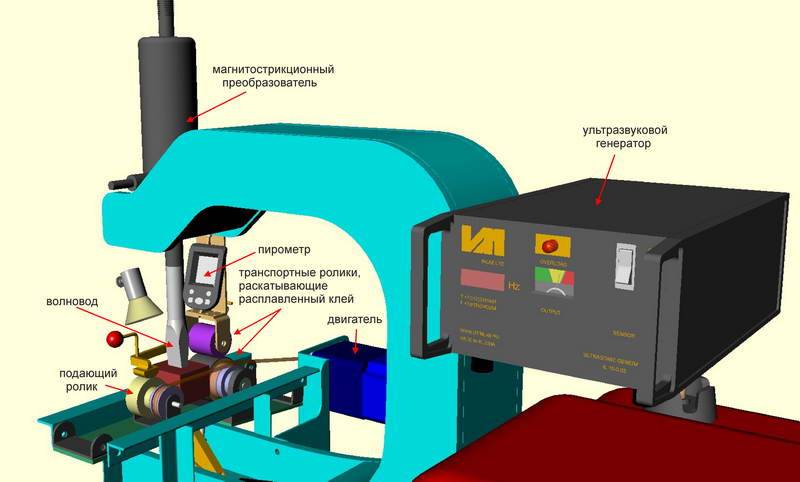

Часто применяется ультразвуковая швейная машина для сварки полимеров, при помощи которой можно производить сваривание, резку, обработку пластикового материала. Чтобы процесс был удобным, элемент фиксируется на рабочем столе. К положительным особенностям данного оборудования относится высокая скорость, отличное качество шва.

Преимущества и недостатки

При использовании данного вида сварки наблюдается высокий уровень производительности и низкий уровень затрат, напряжение не подводится непосредственно к точки сваривания, что позволяет избежать радиопомех.

Появляется возможность выполнять швы в разнообразных условиях и разных масштабов, совмещать несколько процедур (сваривать в одной точке и резать в другой). Если правильно подобрать режим сварки, то место соединения будет незаметно, кроме того, нет необходимости применять какие-то дополнительные реактивы или приборы.

По сравнению с вышеперечисленными плюсами ультразвуковой сварки, недостатки не выглядят так критично. Низкая мощность сварки вызывает необходимость использовать двухсторонний способ подвода энергии. Также нет возможности контролировать качество шва на достаточном уровне.

При выполнении сварочных работ своими руками нужно использовать табличные данные, в которых указаны все необходимые параметры, которые нужны для высококачественной ультразвуковой сварки.

Виды УЗС

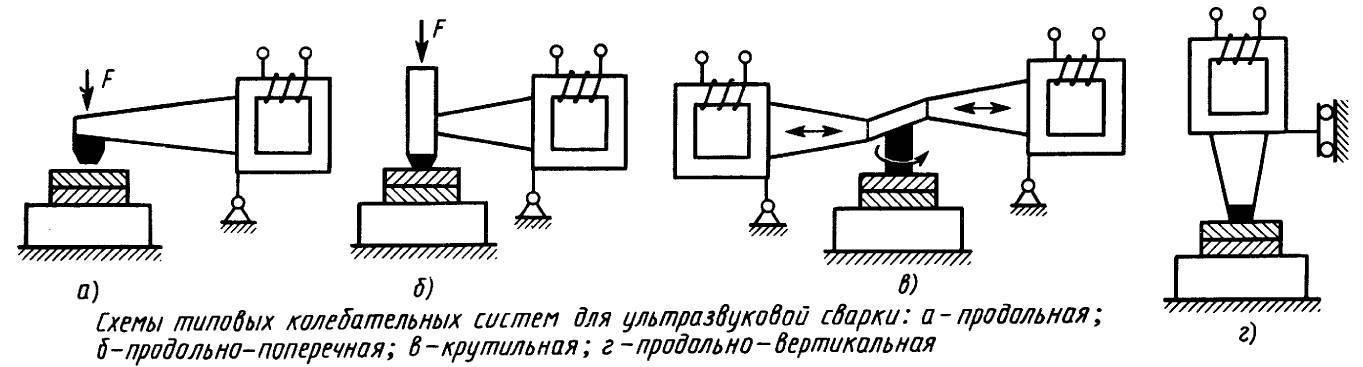

Данная методика включает в себя несколько направлений. Они отличаются видом оборудования, способом применения ультразвука и пр.

Прерывная и непрерывная

Непрерывная технология предполагает безостановочное движение рабочего органа вдоль области соединения с неизменной скоростью и постоянным воздействием ультразвука. Образуется сплошной герметичный шов, востребованный, например, при изготовлении надувных изделий или пластиковой упаковки.

Рекомендуем к прочтению Как пользоваться электродуговой сваркой

Точечная сварка

Выставив излучатель в нужную позицию, производят импульс. Затем смещают рабочий орган на некоторый шаг, прижимают к деталям и снова активируют ультразвуковой генератор.

Точечная сварка устанавливается в нужную позицию.

Точечная сварка позволяет быстро выполнить соединение на большой площади. Расстояние между точками определяется требуемой прочностью шва.

Роликовая сварка

Используется автоматизированное оборудование. Детали перемещаются между роликами, один из которых является излучателем.

Для роликовой сварки используют автоматизированное оборудование.

Сварка по контуру

Детали соединяют по замкнутой линии любой конфигурации. По способу подачи энергии различают 2 разновидности сварки:

- Контактную. Предполагает равномерное распределение импульса по всему поперечному сечению заготовки. Метод используют для соединения внахлест пленок и деталей толщиной до 1,5 мм из мягкой пластмассы.

- Передаточную. Применяют для соединения жесткого пластика с высокими модулем упругости и коэффициентом затухания ультразвуковых колебаний. Импульс генерируется в нескольких точках.

Детали соединяют по контуру любой конфигурации.

Сварка пластмасс

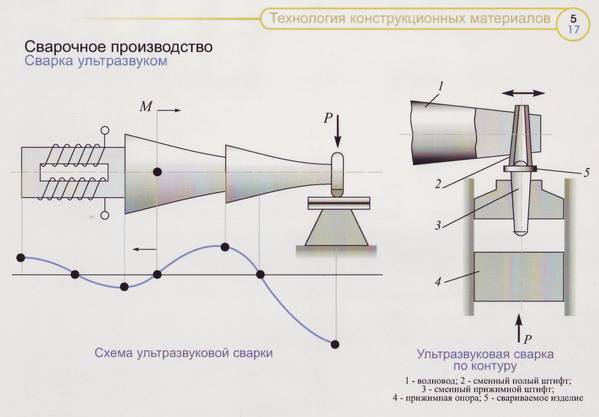

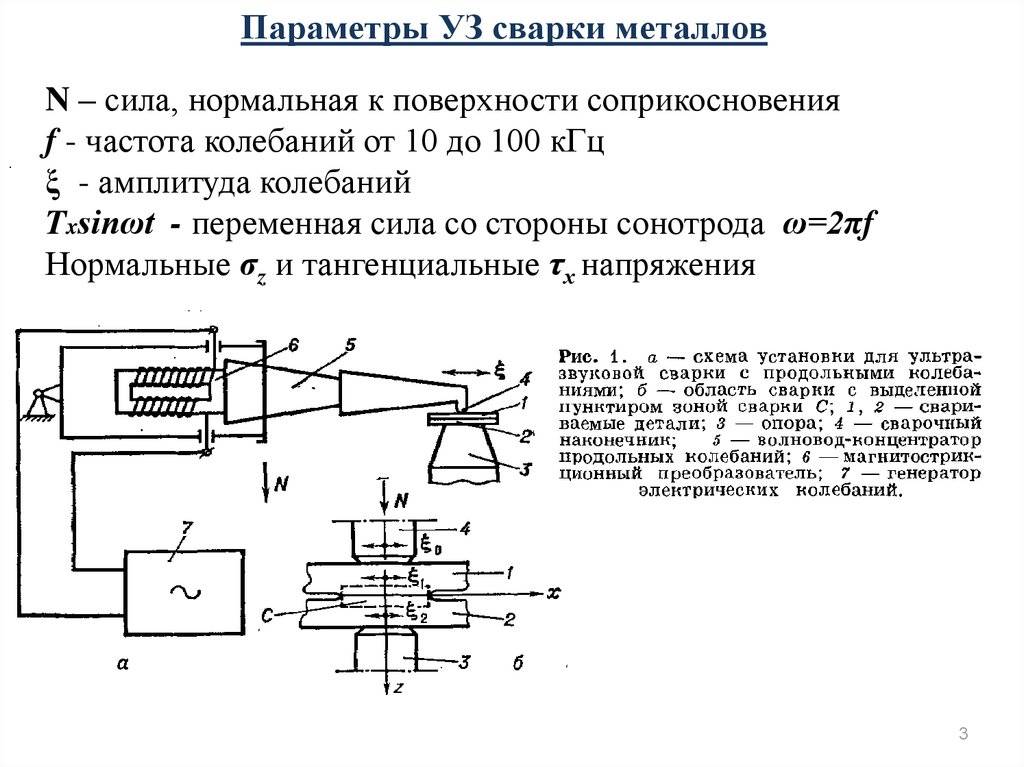

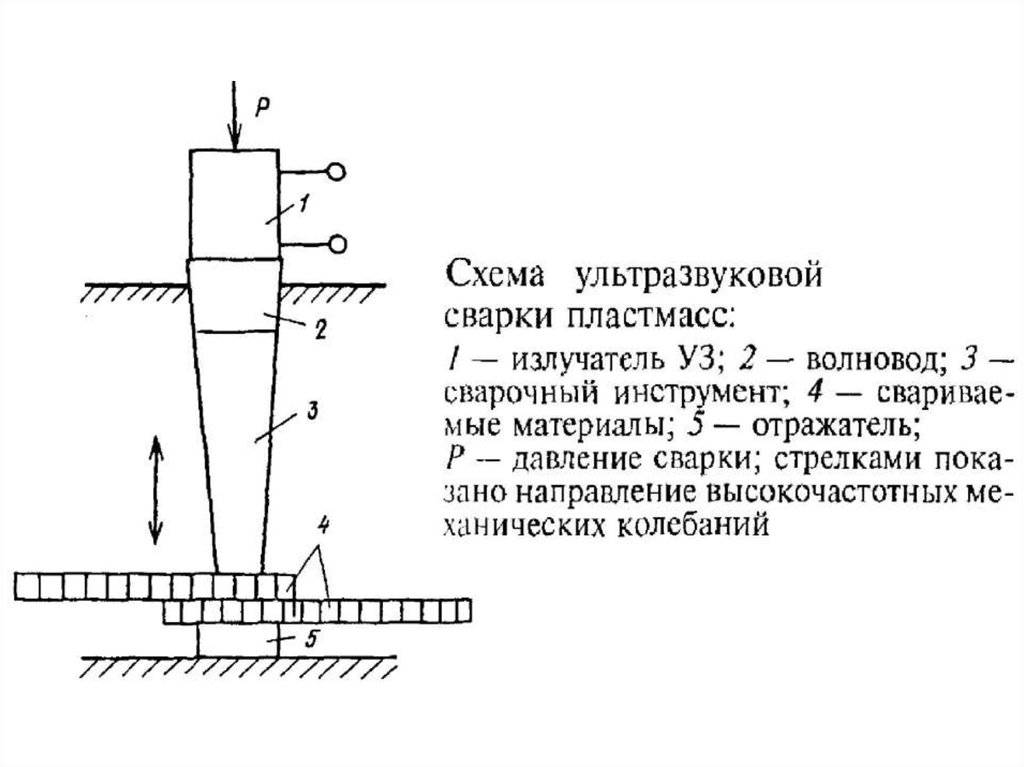

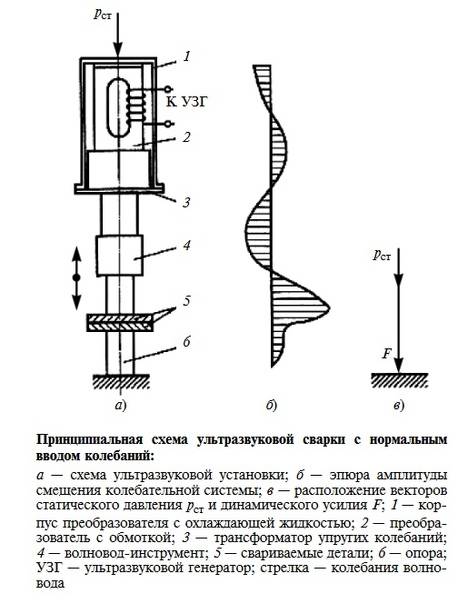

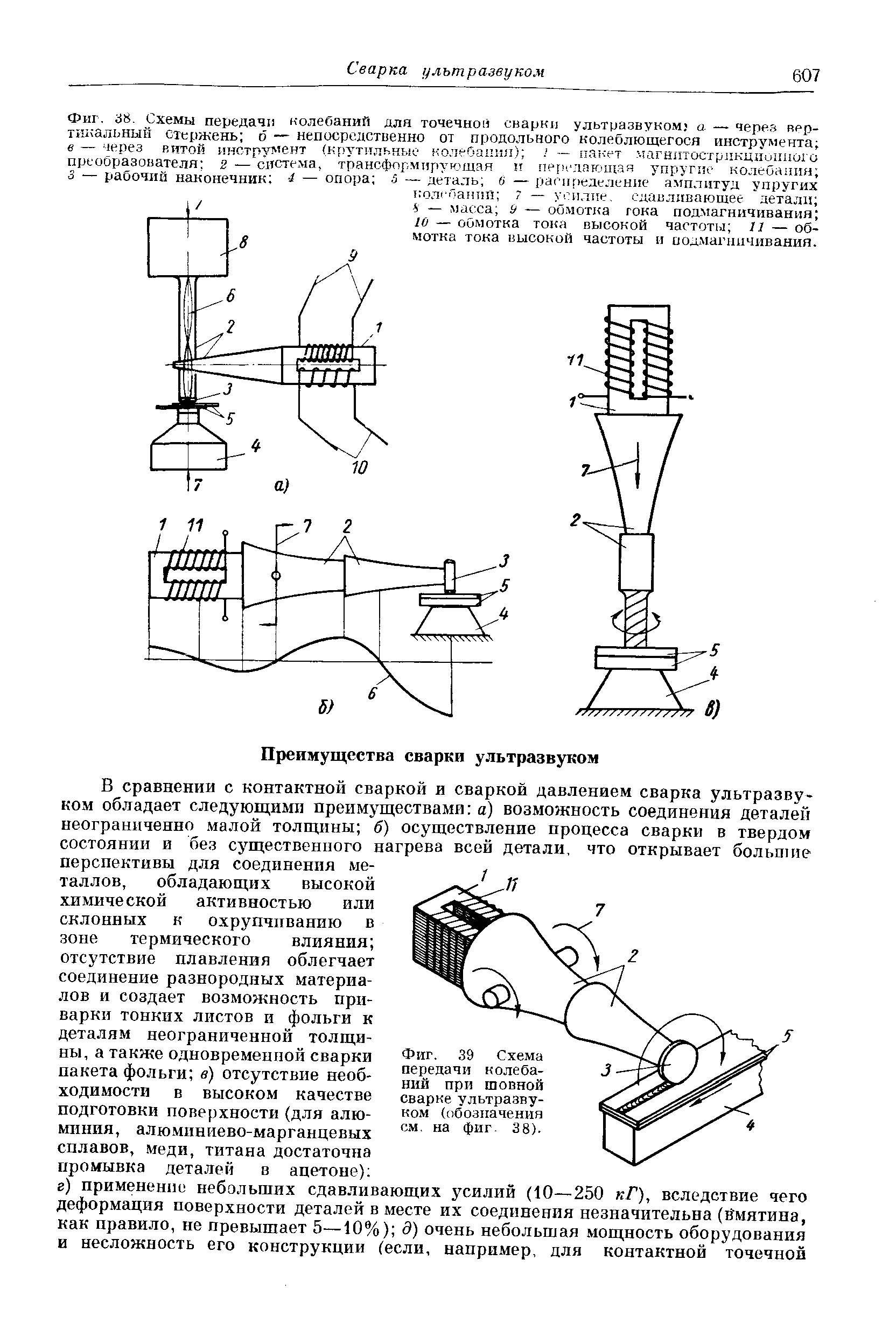

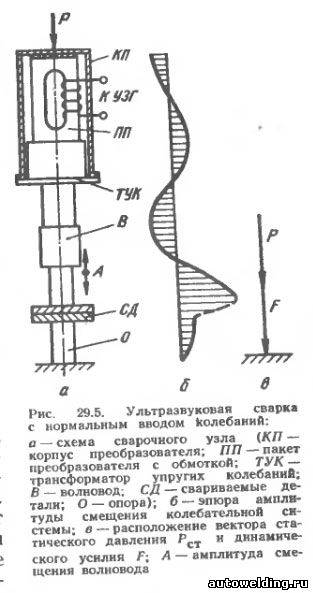

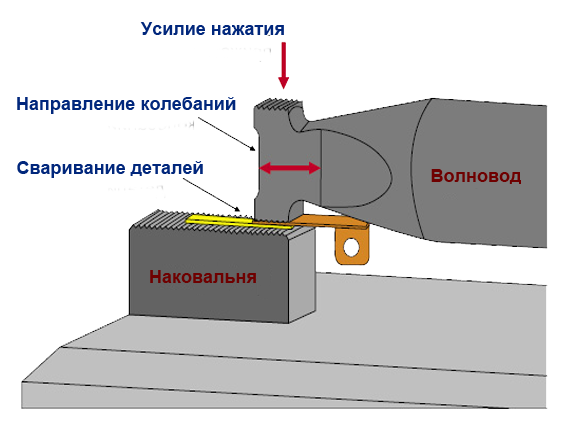

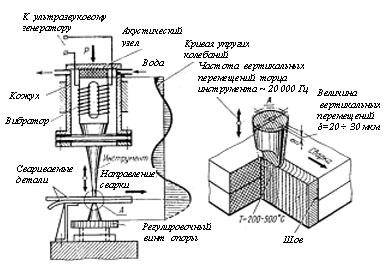

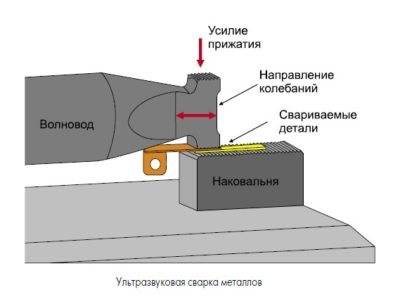

Этот метод предложен и разработан МВТУ им. Баумана совместно с МЭИ (см. табл. 25). При сварке пластмасс механические перемещения конца волновода перпендикулярны свариваемым поверхностям и происходят в одном направлении с прилагаемым давлением.

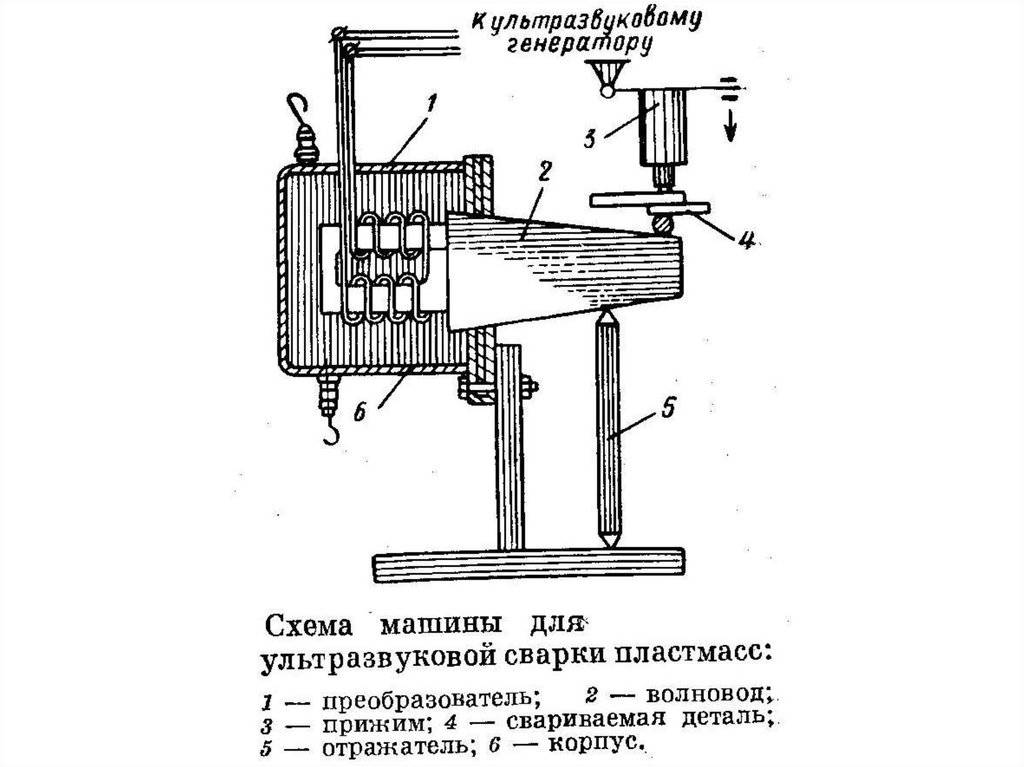

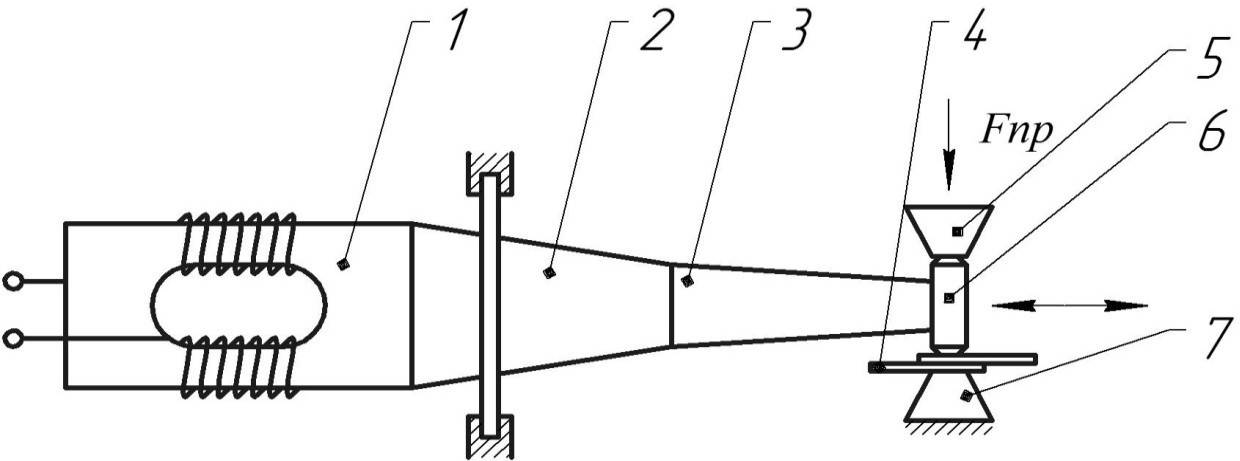

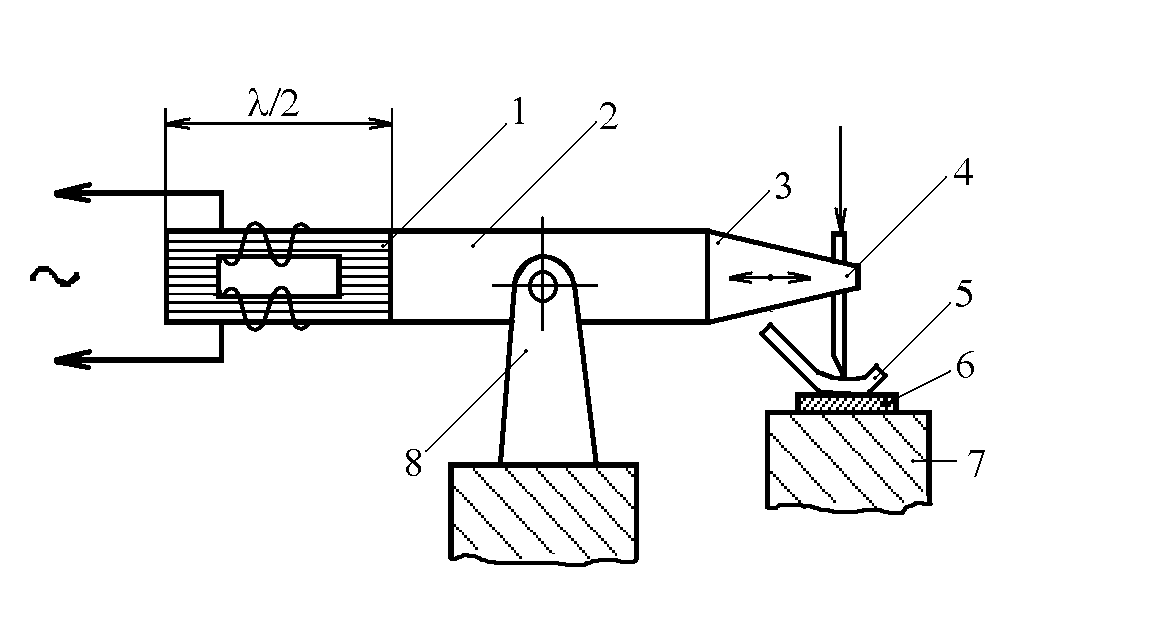

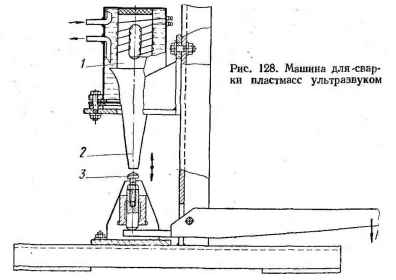

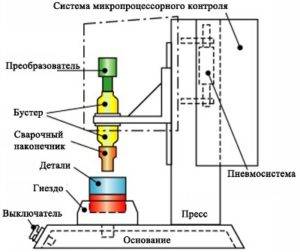

Машина для сварки включает те же элементы, что и установка для ультразвуковой сварки металлов (рис. 128).

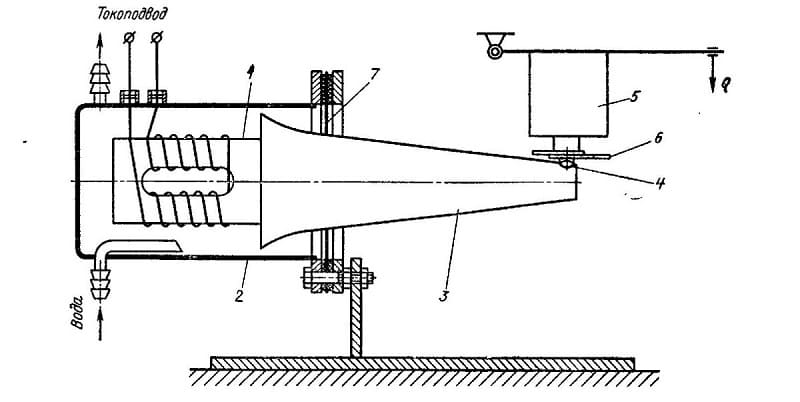

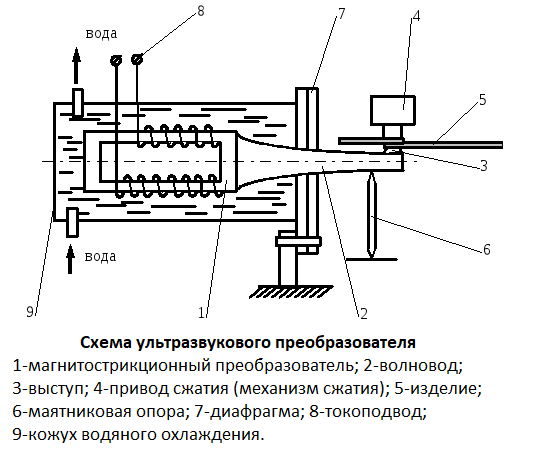

Основной узел машины — вибратор 1, изготовленный из пермендюра и охлаждаемый водой. Вибратор преобразует ток высокой частоты, получаемый от ультразвукового генератора, в механические колебания, которые передаются на волновод 2, служащий одновременно усилителем-концентратором механических продольных колебаний и рабочим органом.

При сварке изделие зажимают между концом волновода и подвижной опорой 3, к которой прикладывают усилие, создающее давление в процессе сварки. Сварка происходит в момент включения электрического тока высокой частоты на обмотку вибратора. Возникающие при этом в вибраторе высокочастотные упругие колебания передаются через конец волновода в виде вертикальных механических перемещений той же частоты.

Длительность процесса сварки, хотя она и очень кратковременна, зависит от толщины и свойств свариваемого материала. При точечной и прессовой сварке продолжительность возбуждения упругих колебаний регулируется электронным реле времени.

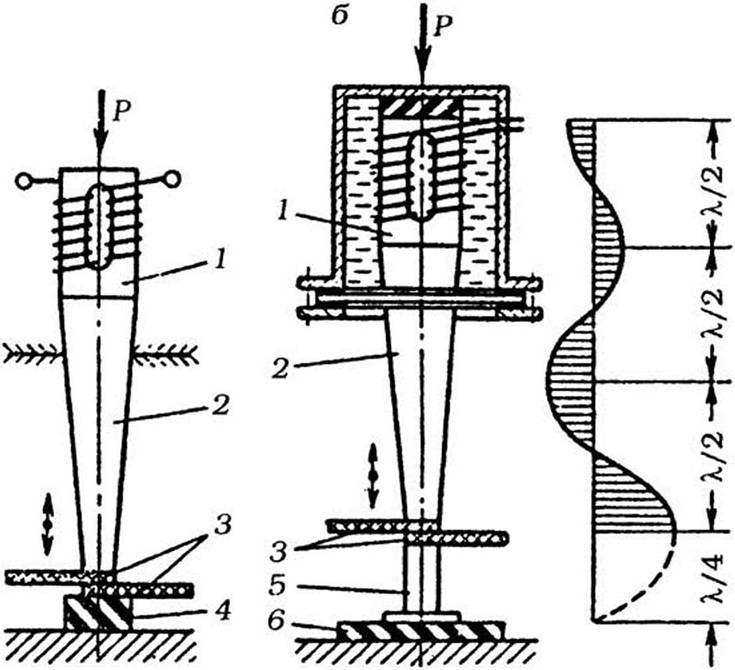

Рабочим инструментом ультразвуковой сварочной машины служит блок колебаний (рис. 129), состоящий из вибратора 1, концентратора (волновода) 4, кожуха 2, через который протекает охлаждающая вода.

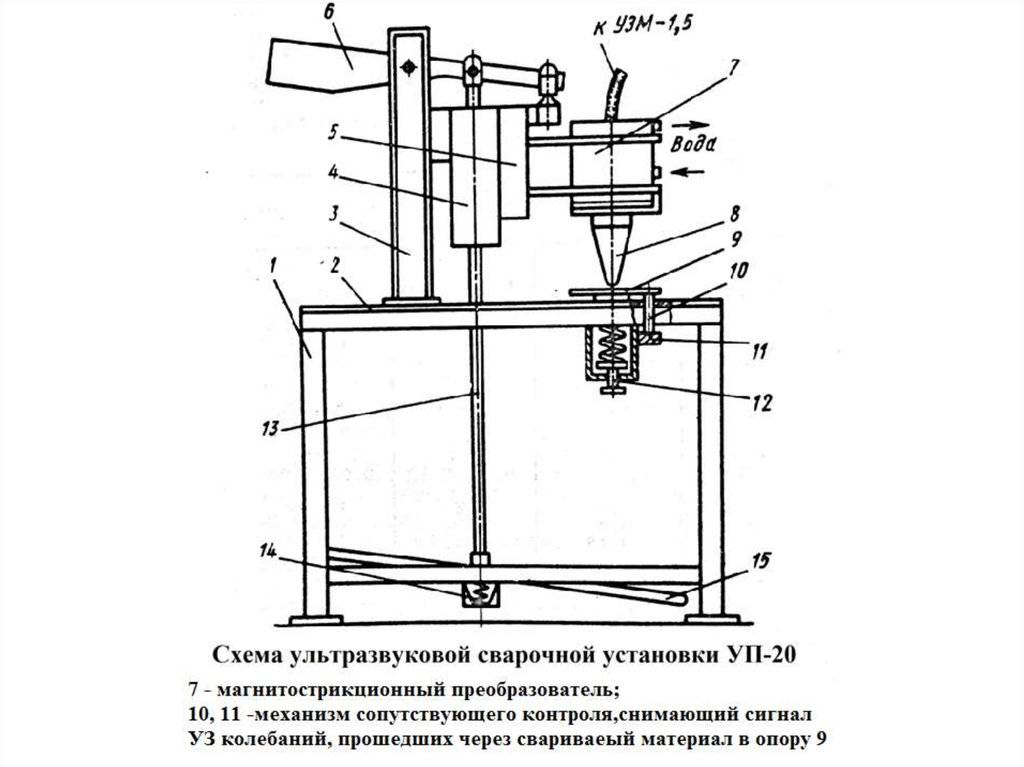

Рис. 128. Машина для сварки пластмасс ультразвуком

Рис. 129. Блок колебаний

Материалом пакета вибратора может быть один из магнитострикционных материалов. Вибратор, работающий на частоте 20 кГц, представляет собой пакет, набранный из тонких листов пермендюра (К50Ф2) толщиной 0,1 мм. Размер пакета 65 х65 х125 мм. На стержни пакета намотана обмотка из провода ПВ 2,5 мм2 (32 витка), концы которой присоединены к ультразвуковому генератору. По обмотке протекает ток высоком частоты. С изменением тока в обмотке изменяются размеры пакета и длина концентратора (волновода). Незначительные механические колебания пакета вибратора (амплитуда 5—10 мкм) можно увеличить в 3—10 раз, передавая их через волновод с уменьшающимся сечением.

Волновод может быть различной формы: ступенчатой, конической, экспоненциальной. Наибольшая амплитуда достигается при экспоненциальной форме. Размеры волноводов рассчитывают в зависимости от частоты колебаний и условий сварки.

Вибратор 1 и концентратор 4 прикреплены к кожуху 2 диафрагмой 3 (рис. 129). Диафрагма помещена в узле смещении, где амплитуда колебаний равна нулю. Волновод 4 изготовлен из стали СтЗ. Вибратор 1 припаян к волноводу 4 серебряным припоем.

Удовлетворительные результаты получаются также и при пайке припоем ПОС-70. Чтобы улучшить использование упругих колебаний, открытая стенка вибратора упирается в резиновую прокладку 5, служащую отражателем.

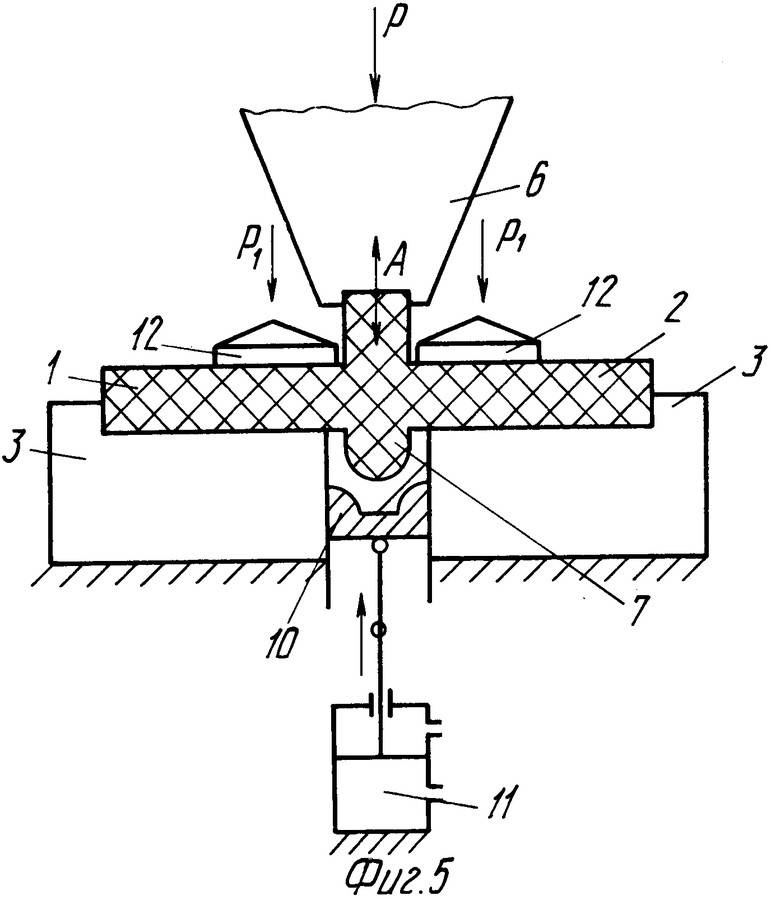

Установка УПТ-14, разработанная в МВТУ им. Баумана (рис.130), предназначена для сварки герметичным швом полиэтиленовых туб, наполненных пищевыми продуктами. Установка однопозиционная. Необходимость укупорки продукта без доступа воздуха потребовала сварки хвостовика тубы по упаковываемому веществу. Установка состоит из станины с хоботом, сварочного узла, механизма давления с опорой, электрической системы управления установкой, пульта и педали управления. Сварочный узел расположен горизонтально и закреплен постоянно. Опора может горизонтально перемещаться (ход 25 мм).

Установка работает в такой последовательности. Свариваемую тубу помещают между волноводом и опорой, оператор нажимает педаль, замыкает цепь включения электронного реле и цепь питания электромагнитного клапана.

Рис.130 Установка УПТ-14

Туба движением штока пневмоцилиндра поджимается опорой к рабочему торцу волновода. Величина сварочного давления контролируется по манометру. Включается ультразвук, происходит сварка. Сваренную тубу снимают и подают следующую. Цикл сварки может быть автоматизирован. Через определенные промежутки времени, необходимые для подачи тубы, происходит поджатие опоры и включение ультразвука без вмешательства операторов.

Техническая характеристика установки УПТ-14

| Пределы регулирования величины сварочного усилия, кгс | 5—200 |

| Продолжительность сварки, с | 0,8—3 |

| Мощность преобразователя ПМС-11,кВт | 1,2 |

| Резонансная частота преобразователя, | 19,6 |

| Расход воды на охлаждение преобразователя,л/мин. | 2 |

| Толщина свариваемого материала, мм | 0,6+0,6 |

| Ширина сварного шва, мм | 1,5 |

| Производительность, шт/мин | 15—20 |

| Габаритные размеры,мм | 540X1100X1200 |

| Масса, кг | 260 |

- Назад

- Вперёд

Все дело в оборудовании

Все шестьдесят лет, в течение которых существует УЗК как сварочный способ, эта технология быстро движется по пути настоящего технического прогресса: области ее применения расширяются, а технологии совершенствуются.

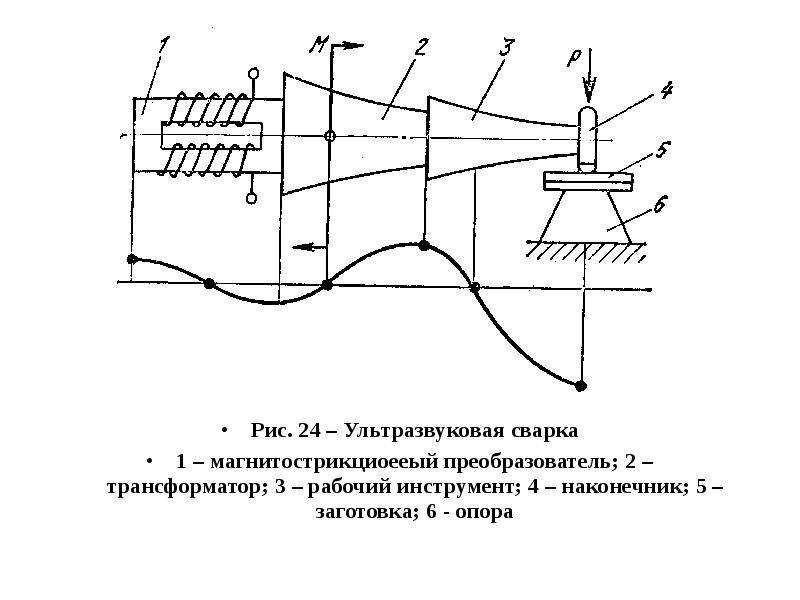

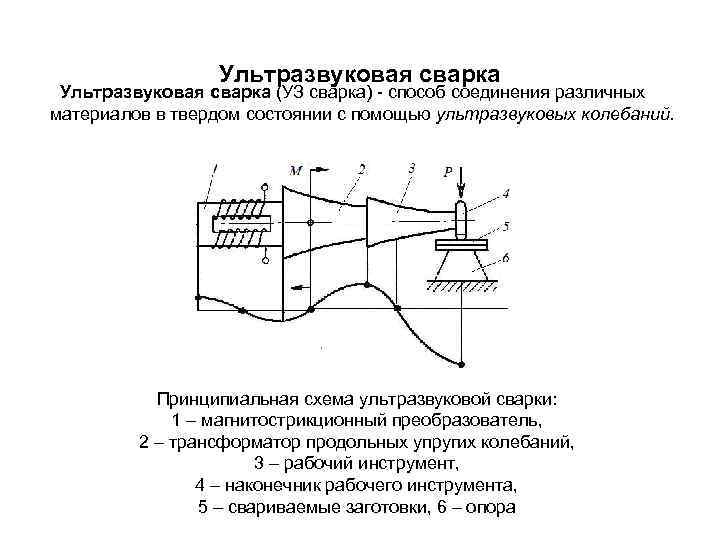

Схема сварки ультразвуком.

Эта динамика развития делится на два направления:

Низкоэнергетические колебания, или волны малой интенсивности, которые с успехом применяются в областях измерений, сигнализации, дефектоскопии и т.д.

Высокоэнергетические колебания, или волны высокой интенсивности, которые великолепно используются в сварке металлов и пластмасс и процессах очистки деталей.

Вот в каких направлениях используется ультразвуковая сварка:

- В качестве вспомогательного средства, влияющего на процесс кристаллизации в сварочной ванне для улучшения механических свойств сварочного шва. Это влияние заключается в удалении газов и измельчении структуры сварочного металлического шва.

- В качестве энергетического ресурса в микроэлектронике и других областях, где требуется неразъединимое соединение тончайших металлических слоев фольги или чего-либо подобного. Такое соединение возможно благодаря разрушению пленок ультразвуковыми колебаниями у металлов с окисленной поверхностью.

- Для снижения степени деформации и напряжения в процессе. Ультразвук стабилизирует структуру шва и, таким образом, минимизирует самопроизвольное деформирование, которое нередко возникает впоследствии.

- Для контроля качества швов с помощью специальной дефектоскопии.

- Соединение пластмасс – термопластических полимеров, где ультразвуковая сварка не имеет альтернативы.

Особенности сваривания полимеров с использованием ультразвука

Наиболее широкий спектр использования у ультразвуковой сварки полимеров. К ее достоинствам следует отнести невозможность перегрева материалов, способность соединять кромки в местах с трудным доступом и изделий, имеющих инородные покрытия. Помимо этого сварка ультразвуком способствует обработке материалов, обладающие небольшим интервалом в ходе кристаллизации.

Принцип работы оборудования для ультразвуковой сварки пленок полимеров следующий. Свариваемые листы накладываются друг на друга и сильно прижимаются к опоре. К ним с требуемым усилием подводится сварочный инструмент, имеющий соединение с устройством преобразования ультразвука. Оно приводится к действию с включением генератора. От напряжения, действующего с частотой ультразвука, растет полимерная эластичность. Причем в сварке тонколистных пленок она распространяется на весь объем детали между опорой и инструментом, а у изделий с большими толщинами – только на зону контакта свариваемых кромок. Для лучшего сцепления при соединеии крупных заготовок на их кромки могут специально наноситься неровности.

В начале ультразвуковой сварки пластмасс происходит физическое взаимодействие поверхностей с активацией молекул полимера из-за разрывания химических связей. Следующим этапом служит химическое реагирование свариваемых материалов между собой, которое переходит впоследствии во взаимное проникновение. Деформации полимерных материалов под действием частоты ультразвуках провоцируют их нагревание до температуры, необходимой для кристаллического расплавления либо перехода пластмассы в вязкотекучее состояние. Одновременно начинается диффузный процесс отдельных частей макромолекулы с перемешиванием вязкотекучих составов соединяемых полимеров. Свариваемость материала определяется размерами таких частей, чем они больше, тем лучше качество сварного шва. Прочность получаемого соединения определяется как физико-механическими характеристиками объектов сварки, так и возможностями аппарата ультразвуковой сварки.

Необходимые предпосылки для формирования качественного сварного шва создаются под действием механики колебаний ультразвукового преобразователя. Полученная таким образом энергия вибрации образует напряжения среза и сжатия (растяжения), которые способствуют превышению предельной упругости полимеров. При ее достижении, в районе соприкосновения соединяемых пластмасс образуется пластическая деформация. Ее результатом, а также влияния ультразвуковых колебаний, служит расширение областей непосредственного контакта с одновременным удалением с них газов, поверхностных окислов, органических и жидкостных пленок. Все это содействует прочности образуемого шва.

Советуем изучить — Селективность автоматических выключателей

Установки ультразвуковой микросварки

Ультразвуковая сварка в микроэлектронике нашла широчайшее применение. В современном мире устройства, собранные по нанометровым техпроцессам, есть практически у каждого обывателя (например мобильный смартфон). Так, потребность в устройстве рабочего места специалиста-микросварщика становится очевидной, а необходимость в специализированном микросварочном оборудовании — все более насущной.

Разберем основные аппараты ультразвуковой микросварки.

- Установка УМС-1АКпредназначена для автоматической и полуавтоматической ультразвуковой и термозвуковой сварки золотой проволоки методом «шарик-клин» и алюминиевой, золотой проволоки методом «клин-клин». Управление автоматической установкой производится с помощью специализированной системы управления на базе персонального компьютера, позволяющая производить программирование до 100 технологических параметров: высота, длина, угол наклона перемычки и т. д.Установка оснащена системой машинного зрения для распознавания образов контактных площадок полупроводниковых приборов. Установка комплектуется ультразвуковым генератором с возможностью автоматической подстройки резонансной частоты в процессе сварочного импульса, при этом используются ультразвуковые пьезокерамические преобразователи с резонансной частотой 62 кГц; 108 кГц.

- Аппарат ультразвуковой микросварки УМС-1УТиспользуется для ультразвуковой сварки внахлест алюминиевой и золотой проволоки «клин-клин». Установка комплектуется дополнительным ручным механическим приводом для опускания сварочной головки по оси Z с помощью – «ручки» с целью точного позиционирования сварочного электрода относительно контактной площадки и для оперативной коррекции уровня сварки с разновысотностью до 6 мм и глубиной «колодца» до 18 мм (при длине электрода 21мм, 3 мм остаются на закрепления электрода в ультразвуковом преобразователе).

- Установка УМС-2ШКпредназначена для автоматизированной термозвуковой сварки золотых проволочных выводов методом «шарик-клин», с дополнительным закреплением «клина» «шариком», с возможностью присоединения золотых шариков на контактные площадки (бампирование) и «внахлест» методом «клин-клин» Кроме того установка предназначена для автоматизированной ультразвуковой сварки алюминиевой проволоки и сварки ленты.

- Установка УЗ сварки УМС-21Уиспользуется для ультразвуковой сварки алюминиевой проволоки диаметром от 100 мкм до 500 мкм внахлест методом «клин-клин». Установка изготавливается в двух вариантах: при сборке приборов проволокой диаметром от 100 до 350 мкм, отделение проволоки от второго сварного соединения происходит с помощью зажимных губок; при монтаже проволокой диаметром 400-500 мкм с обрезкой сварочной проволоки после второй сварки с помощью «ножа».

- Установка сварки ультразвуком УМС-2ТКУ, предназначенная для точечного присоединения золотых проволочных выводов диаметром от 15 до 50 мкм к контактным площадкам без корпусных диодов методом термокомпрессионной и термозвуковой микросварки (для проволочного монтажа гибридных интегральных микросхем).

Советуем изучить — Материалы с высоким сопротивлением, сплавы с большим удельным сопротивлением

Работа с металлическими деталями

Соединение металлических заготовок осуществляется под значительно меньшим температурным воздействием, чем при применении иных «горячих» способов сварки – газовой либо электродуговой. Эта особенность позволяет шире раскрыть возможности для надежного и быстрого сопряжения элементов, эксплуатационные свойства которых снижаются при перегреве. Помимо этого, УЗС позволяет сваривать пары металлов, не соединяемых или с трудом соединяемых иными способами – например, медь с алюминием, алюминий с никелем.

Прочность шва соответствует ГОСТ и составляет порядка 70% от аналогичного показателя исходного материла.

Ультразвуковая сварка металлов

Технология ультразвуковой сварки представляет собой соединение деталей под воздействием ультразвуковых волн, которые преобразуются в механические колебания и вызывают пластическую деформацию плоскостей в месте их соприкосновения, одновременно разрушая оксидные пленки. Свойства металлов почти не изменяются. Установка ультразвуковой сварки состоит из следующих компонентов:

- источник питания;

- преобразователь;

- сварочная головка;

- волноводы.

Электричество преобразуется в звук высокой частоты, необходимый для сварки, головка обеспечивает сжатие рабочих деталей, волноводы передают энергию в ту точку, где сваривают поверхности.

Сфера промышленного применения данного вида сварки достаточно широка. Ее используют для соединения проволоки, фольги, термочувствительных материалов. Также используется при изготовлении мобильных телефонов, микросхем, оптических и других приборов. Современное автомобилестроение и производство звуковой техники также не обходится без сварки ультразвуковым способом. Данный метод ценят за высокую производительность, точность и прочность, а также за возможность сваривать различные сплавы, для которых обычная сварка недоступна.

Преимущества ультразвуковой сварки

Данный вид сварки широко используется и успел доказать многочисленные преимущества:

- Отсутствие сильного нагревания позволяет сваривать даже те металлы, которые характеризуются химической активностью.

- Сварка осуществляется с высокой скоростью.

- Повышается прочность соединения разнородных материалов, которое при высокой температуре, сопровождающей обычную сварку, оказалось бы хрупким.

- Устраняются технологические ограничения, касающиеся сварки алюминия или меди.

- Толщина свариваемых ультразвуковым способом деталей не ограничена, они могут быть тонкими или даже сверхтонкими (например, фольга), причем толщина соединяемых сваркой элементов может различаться.

- Требования к чистоте поверхностей при использовании ультразвука менее строги, чем при обычном способе сварки, допускается наличие оксидной или изоляционной пленки.

- Сварочное усилие невелико, что позволяет избежать сильной деформации в зоне стыка.

- Конструкция установки для УЗ сварки не отличается сложностью.

Экологическая безопасность и гигиеничность также относится к числу достоинств ультразвуковой технологии. Такая сварка требует меньших трудозатрат, ведь она может быть автоматизирована. Сварка ультразвуком не предполагает расходных материалов, что делает ее чрезвычайно экономичной.

Ультразвуковая микросварка

Одной из разновидностей ультразвуковой сварки является УЗ микросварка. Основная сфера ее применения – это микроэлектроника. Когда монтируются полупроводниковые кристаллы, между контактными площадками и выводами создаются проволочные или ленточные перемычки, которые обеспечивают электрическое соединение. Сваривать сверхтонкие детали можно только с помощью ультразвука, контролируя с помощью специальной установки его параметры:

- мощность;

- давление;

- время воздействия.

Процесс сварки основан на взаимодействии электронов со смежными молекулами, соединение тончайшей проволоки происходит на уровне атомов методом диффузии. Современные аппараты для ультразвуковой микросварки позволяют максимально снизить трудоемкость процесса и расширить круг материалов, которые можно сваривать таким методом. Сварка с применением ультразвука используется не только для металлических деталей, но и для изделий из пластика при наложении точечных швов.

Специфика применяемого оборудования

Оборудование, применяемое для сварочных работ с ультразвуком, подразделяется на аппараты, которые обеспечивают точечную контурную прессовую, шовную и шовно-шаговую сварку.

Мощность таких машин колеблется в диапазоне от 100 до 1500 Вт, а работают они чаще всего на частоте 20000 – 22000 Гц.

Ключевым элементом конструкции оборудования можно назвать электромеханическую колебательную систему. Ее основным назначением является преобразование задаваемых генератором электрических колебаний в механические при неизменной частоте. Данная система определяет уровень и способ передачи энергии к точке сварки, устанавливает скорость осуществляемых колебаний.

Преобразователь

Важной частью ультразвукового аппарата для сварки является магнитострикционный преобразователь. Обычно его выполняют двухстержневым, используя для этого тонкие металлические пластины из магнитострикционного материала, что позволяет снизить потери

Наиболее оптимальными материалами, из которых делают преобразователи, считаются сплавы железа и кобальта. Также достаточно часто для комплектации пакетов в магнитострикционных преобразователях используется никель.

Он обладает всеми необходимыми для этого свойствами (достаточное удлинение, высокая прочность, меньше подвержен коррозии и его легко паять). Обычно для охлаждения этого элемента используется проточная вода.

Трансформатор

Главной функцией трансформатора упругих колебаний является процесс согласования характеристик работы преобразователей и волновода.

Он позволяет повысить частоты колебаний на выходе волновода. Чаще всего применяются ступенчатые трансформаторы, которые обладают высоким коэффициентом усиления (от 4 до 6). \

Волновод-инструмент усиливает частоту сдвига выходного торца трансформатора и передает энергию к точке, в которой проводится сварочная работа. Его рабочая поверхность исполняется в той форме, которая оптимально подходит для свариваемой детали и типа применяемой ультразвуковой сварки.

Материал, который применяется для выполнения волновода и трансформатора, обязан иметь хорошие свойства упругости, низкую степень затухания, хорошую степень обрабатываемости с применением резания.

Не менее важной составной частью ультразвуковой машины является и опора. Она применяется с целью фиксации деталей при проведении сварочных работ

Иногда она может использоваться как элемент для нагрева и охлаждения, выполняться в виде датчика для более точного контроля над процессом сварки. Этот элемент оборудования должен иметь возможность для перемещения, для чего используется автоматический привод.

Сущность

Ультразвуковая сварка осуществляется при помощи непрерывно генерируемого ультразвука частотой 18-180 кГц. мощностью 0,01 — 10 кВт. Сварка происходит при одновременном воздействии на свариваемые поверхности механических ВЧ колебаний, внешнего давления, прикладываемого перпендикулярно к свариваемым поверхностям и теплового эффекта от ВЧ колебаний. Тепловое действие ВЧ ультразвуковых колебаний может сочетаться c дополнительным местным импульсным нагревом заготовок от отдельного внешнего источника теплоты.

При воздействии ВЧ колебаний происходит сухое трение частиц в свариваемых поверхностях. Под действием сухого трения разрушаются поверхностные плёнки (оксидные и их адсорбированных газов). Затем сухое трение сменятся на чистое трение, при котором образуются узлы схватывания. Образуются общие зерна, принадлежащие двум свариваемым поверхностям и общая граница между поверхностными зёрнами.

Типы сварных соединений металлов при ультразвуковой сварке: внахлёстку; по рельефам; с раздавливанием кромок; встык круглого элемента с плоским; крестообразное, круглых элементов; параллельное, круглых элементов; многослойных деталей и плёнок; угловое и др.

Это интересно: Трансформатор для контактной сварки своими руками: распишем главное

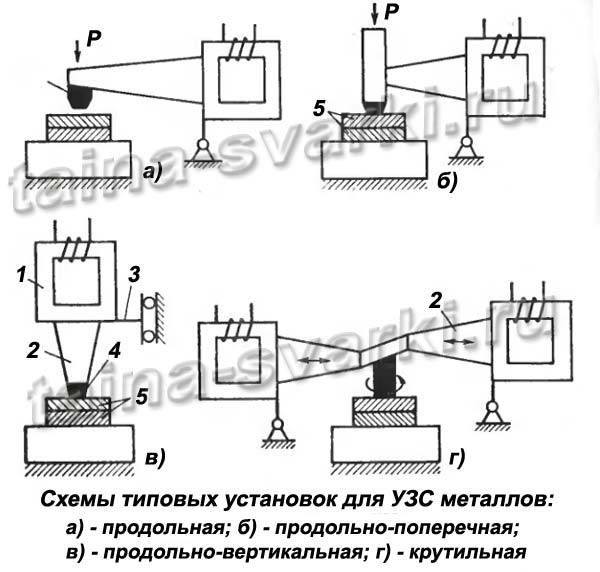

Ультразвуковая сварка металлов и ее разновидности

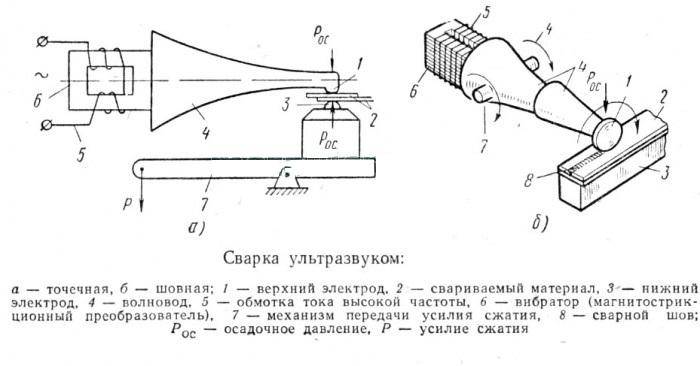

При сварке ультразвуком неразъемное соединение металлов образуется при совместном воздействии на детали механических колебаний высокой частоты и относительно небольших сдавливающих усилий. Этим способом обеспечивается получение высоконадежных соединений, исключается общий разогрев изделия, можно соединять трудно свариваемые обычными методами сочетания материалов и т п.

Для получения механических колебаний высокой частоты обычно используется магнитострикционный эффект, состоящий в изменении размеров некоторых металлов и сплавов под действием переменного магнитного поля Для ультразвуковых преобразователей обычно используют чистый никель или железо-кобальтовые сплавы Для увеличения амплитуды смещения и концентрации энергии колебаний используют волноводы или концентраторы, которые в большинстве случаев имеют форму усеченного конуса Для сварки металлов достаточно иметь волноводы с коэффициентом усиления около 5, при этом амплитуда колебаний на конце волновода при холостом ходе должна быть 20. . .30 мкм.

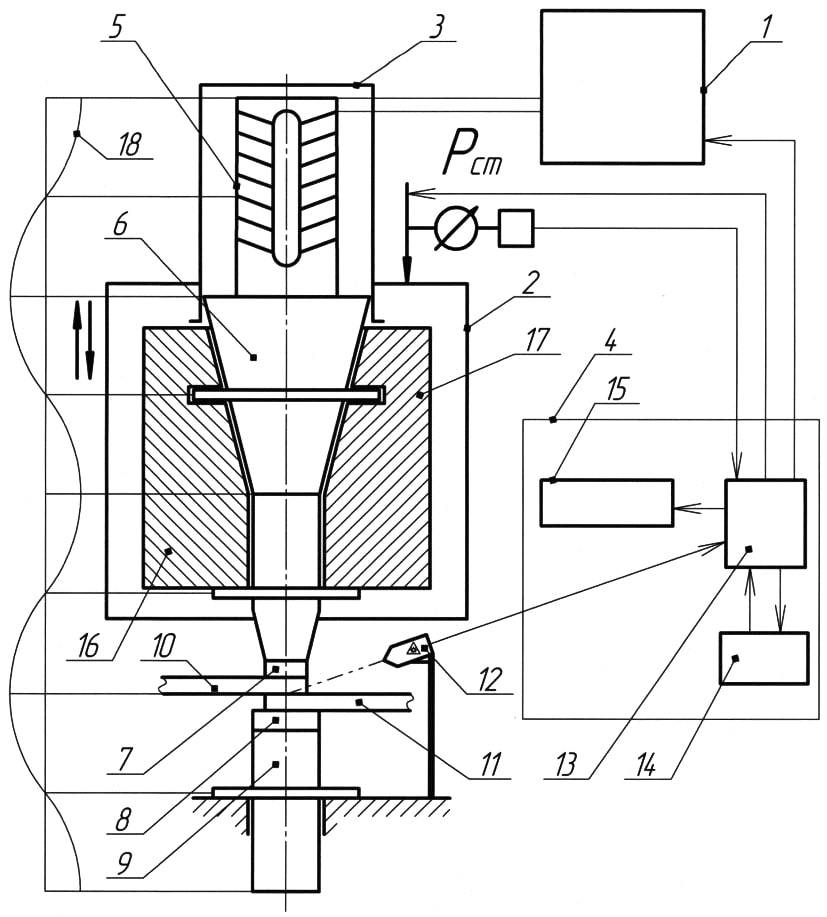

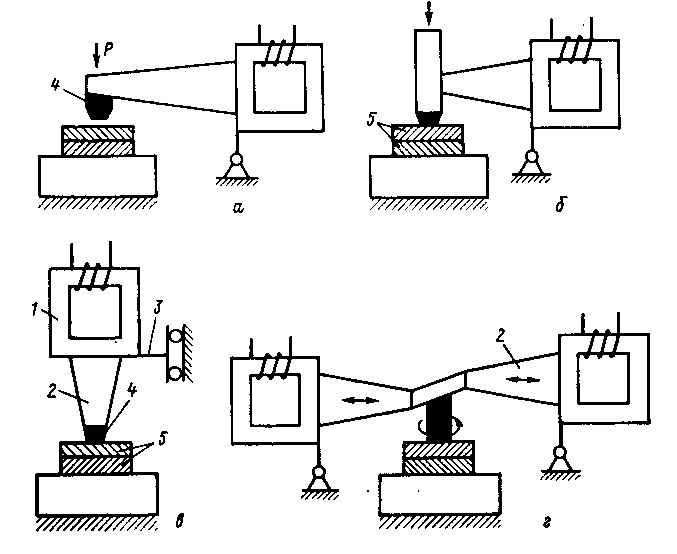

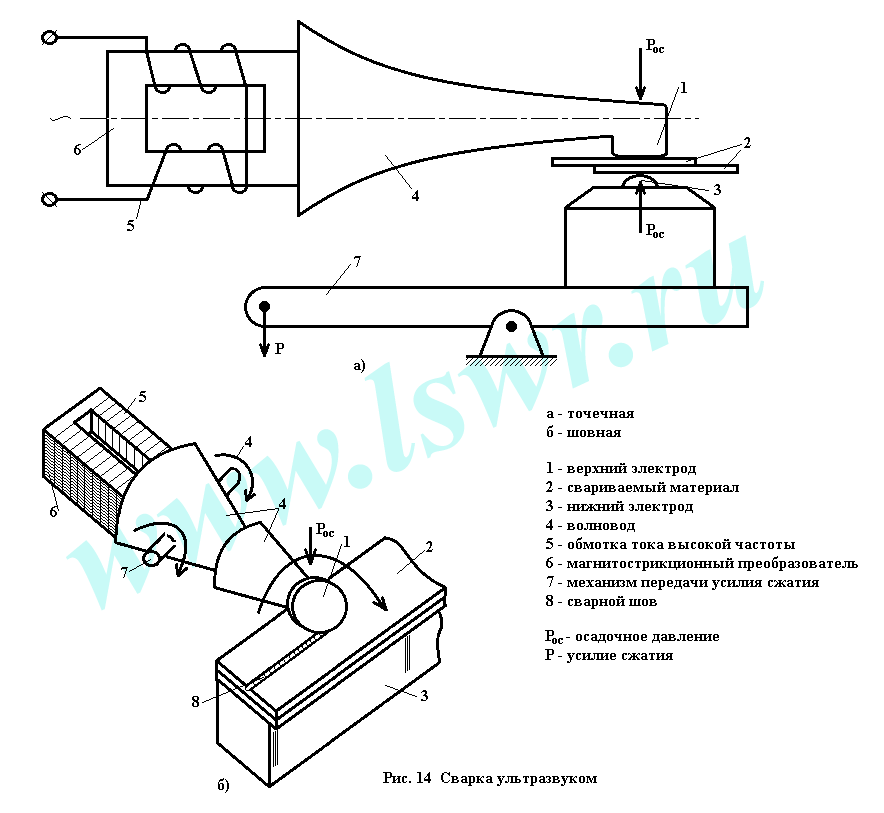

Применяется несколько видов ультразвуковой сварки. Основной узел машины для выполнения точечных соединений с помощью ультразвука — магнитострикционный преобразователь (рис. 1) . Его обмотка питается током высокой частоты от ультразвукового генератора Охлаждаемый водой магнитострикционный преобразователь 1 изготовлен из пермендюра (К49Ф2), он служит для превращения энергии тока высокой частоты в механические колебания, которые передаются волноводу 7. На конце волновода имеется рабочий выступ 5. При сварке изделие 4 зажимают между рабочим выступом 5 и механизмом нажатия 3, к которому прикладывают усилие, необходимое для создания давления в процессе сварки.

Высокочастотные упругие колебания передаются через волновод 7 на рабочий выступ 5 в виде горизонтальных механических перемещений высокой частоты Длительность процесса сварки зависит от свариваемого металла и его толщины, при малых толщинах она исчисляется долями секунды.

Рис. 1. Схема установки для точечной сварки ультразвуком: 1 — магнитострикционный преобразователь; 2 — диафрагма; 3 — механизм нажатия; 4 — изделие; 5 — выступ; 6 — маятниковая опора; 7 — волновод; 8 — кожух водяного охлаждения

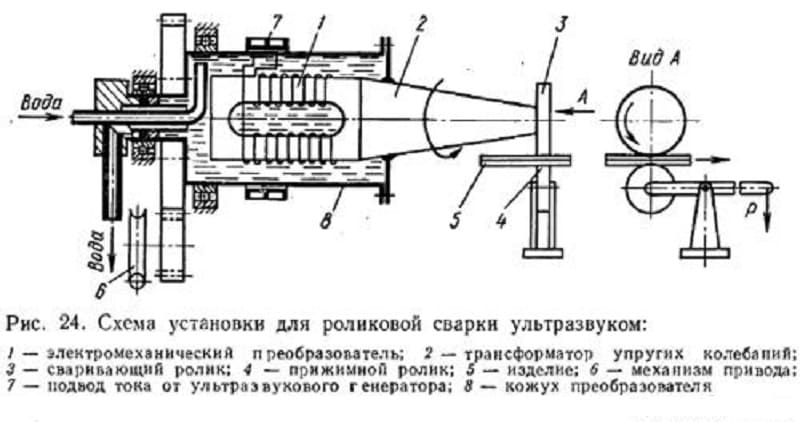

Основные узлы машины для выполнения шовных соединений при помощи ультразвука (рис. 2): вращающийся магнитострикционный преобразователь 1 и волновод 3. Конец волновода имеет форму ролика 4. Детали 6, подлежащие соединению, зажимают между вращающимся роликом 4 волновода и холостым роликом 5. Высокочастотные упругие колебания передаются через волновод на ролик, который вращается вместе с волноводом. Изделие, зажатое между роликами, перемещается между ними, одновременно создается герметичное соединение.

Рис. 2. Схема установки для роликовой сварки ультразвуком: 1 — магнитострикционный преобразователь; 2 — подвод тока от ультразвукового генератора; 3 — волновод; 4 — сваривающий ролик; 5 — прижимной ролик; 6 — изделие; 7 — кожух преобразователя; 8 — привод

Сварка по контуру обеспечивает получение герметичного шва самых сложных контуров. Простейший ее вид — сварка по кольцу.

Рис. 3. Схема установки для ультразвуковой сварки по контуру: 1 — волновод; 2 — сменный полый штифт; 3 — свариваемое изделие; 4 — сменный прижимной штифт; 5 — прижимная опора

В этом случае в волновод вставляется конический штифт, имеющий форму трубки (рис. 3). При равномерном прижатии деталей к сваривающему штифту получается герметичное соединение по всему контуру

Это интересно: Как использовать фен для сварки пластика — краткая инструкция

Работа с пластиковыми деталями

Ультразвуковая сварка пластмасс происходит за счет вызываемых искусственным путем механических колебаний, вызывающих нагрев в точке или зоне взаимодействия с материалом.

Сам процесс можно разделить на два этапа. На первом из них происходит нагревание материала, что приводит к диффузии в месте взаимодействия, а на втором образуются крепкие связи в свариваемых деталях, и за счет этого получается слитое, неразъемное соединение.

Как все происходит

Условно процесс ультразвуковой сварки можно разделить на следующие части:

- подключается генератор, способный выдавать электрические ультразвуковые колебания при частоте от 20000 Гц;

- применяется специальный преобразователь, который превращает сгенерированные ранее электрические колебания в продольные механические;

- перпендикулярно месту будущей точки сварки подключается волновод, который осуществляет продольные колебания;

- механическая энергия преобразовывается в волновую, материал переходит в текучее состояние за счет оказываемого статического давления (так обеспечивается надежная связь соединения);

- динамические усилия, прикладываемые к изделию, увеличивают температуру в месте нагрева.

Ультразвуковая сварка пластика происходит по аналогичной схеме. Помимо этого можно соединять между собой и другие материалы (как разнородные, так и однородные), обеспечивая необходимый уровень температуры плавления.

Ультразвуковая сварка пластика происходит по аналогичной схеме. Помимо этого можно соединять между собой и другие материалы (как разнородные, так и однородные), обеспечивая необходимый уровень температуры плавления.

Ключевым моментом при таких работах является надежность и стабильность технологического процесса. Именно с этой целью для каждого случая проведения ультразвуковой сварки пластмасс оптимальный режим определяется отдельно.

Особенности

Основные особенности данного вида сварки состоит в том, что соединения возможно выполнять в самых труднодоступных точках изделий. Не имеет значения, в каком состоянии находится поверхность продукта (чистая или загрязненная). Исключается вероятность перегрева пластмассы за счет локального выделения тепла.

Надежные неразъемные соединения получаются даже на большом отдалении от точки ввода ультразвуковой энергии. Низкое время нагрева материала обеспечивает быстроту проведения сварки.