Химическая очистка

Смотреть галерею

Этот способ является оптимальным, поскольку, во-первых, для него не нужно никакое оборудование, а во-вторых, выбор средств для очистки просто огромен. Как правило, удаление окиси осуществляется либо кислотами в чистом виде, либо различными растворами, изготовленными на их основе. Приобрести их можно в любом специализированном магазине по весьма приемлемой стоимости. Среди наиболее эффективных способов можно выделить следующие:

- Удаление ржавчины соляной кислотой. Она великолепно размягчает любые виды коррозии. Но для достижения наилучшего результата нужно брать раствор с концентрацией хлористого водорода не менее 15 %.

- Очистка при помощи подручных средств. С окисью металла неплохо справляется столовый уксус и, как бы странно это ни звучало, известная всем газировка Coca-Cola. Принцип действия довольно прост: помещаете в жидкость предмет на несколько дней, после чего обрабатываете его щеткой по металлу. Для повышения эффективности вытравливания раствор можно периодически подогревать.

- Препарат-антиржавчина Sarma. Это еще одно хорошее средство, которое быстро разъедает коррозийное покрытие, не повреждая при этом основной материал. Оно быстро проникает в структуру окисленного налета и размягчает его. После очистки изделие приобретает первоначальный блеск даже без шлифовки. Основное преимущество «Сармы» заключается в безопасном составе. Его можно использовать в детских садах, больницах и поликлиниках, а также оздоровительных учреждениях.

- Еще один популярный уничтожитель ржавчины — «Гель В 52». В инструкции к средству говорится, что у него очень агрессивный состав. Активным компонентом являются минеральные кислоты и соли, эффективно удаляющие коррозию. При этом гель можно использовать с любыми металлами и многими другими типами рабочих поверхностей, в том числе кафель и ткань. Пораженная ржавчиной область предварительно зачищается и обезжиривается, после чего на нее наносится раствор на 15-20 минут.

Стоит отметить, что многие люди для борьбы с коррозией используют ортофосфорную кислоту. Химические свойства этого соединения довольно высоки, благодаря чему оно действительно хорошо удаляет ржавчину. Однако специалисты не рекомендуют использовать ее, поскольку она делает железо более хрупким, что негативно сказывается на долговечности изделий.

Эффективные средства против коррозии

Важно при борьбе с коррозией найти все возможные источники окисления и удалить любые следы очагов. Это позволит предотвратить неприятный процесс и восстановить прочность кузова

Для борьбы используют сильные химические составы, требующие применения респиратора и других средств защиты. Среди эффективных веществ:

- Ортофосфорная кислота. Включена во многие составы очищающих препаратов. Кислота распространена повсюду, поэтому купить ее будет несложно.

- Нейтрализатор ВСН-1. Вещество – отличный вариант для удаления окислов железа. Ржавчина становится серой массой, которую потом можно будет с легкостью удалить.

- Цинковый спрей. Удаляет очаги ржавчины, защищая поверхность.

Какие выпускаются модели?

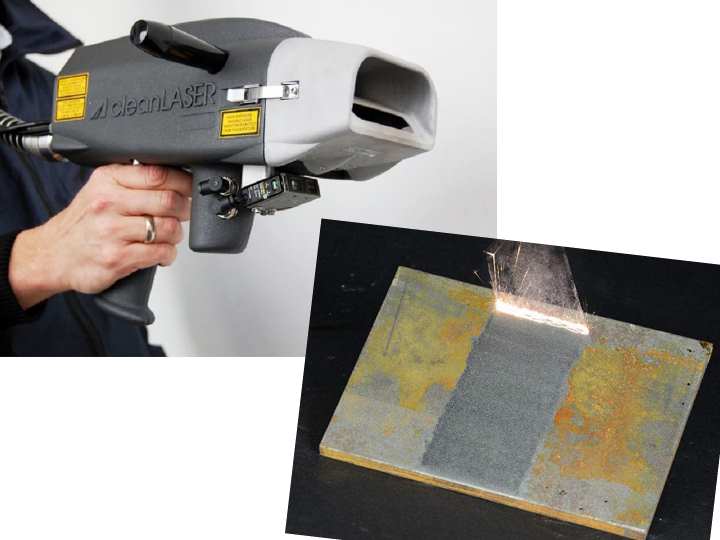

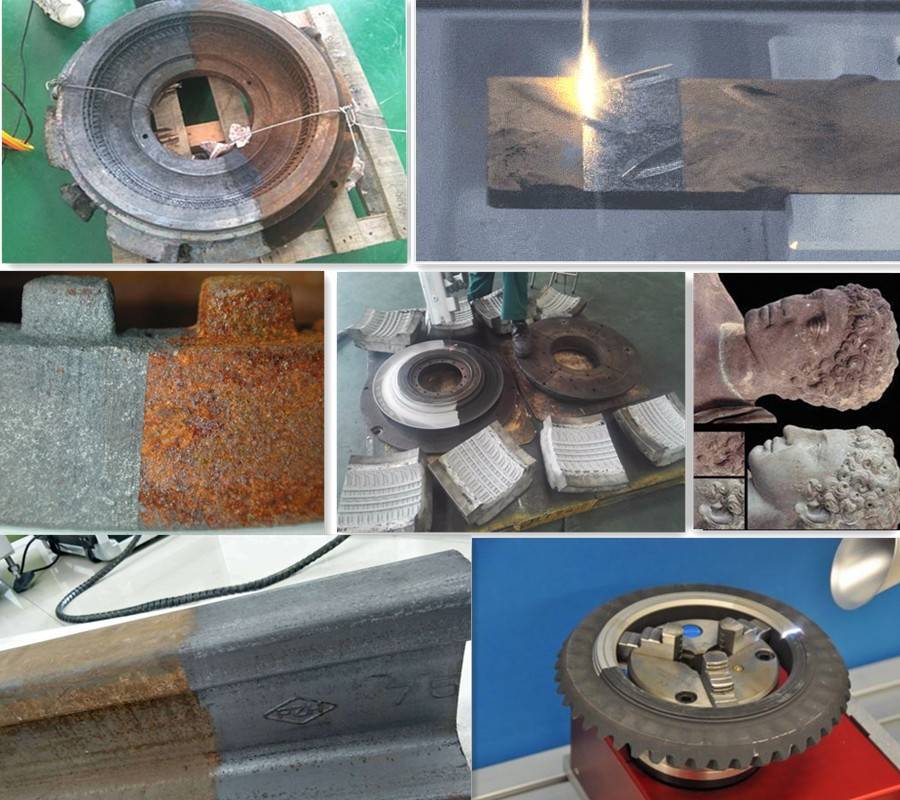

Аппараты немецкой компании Clean Laser представляют богатый ассортимент оборудования, с помощью которого осуществляется лазерное удаление ржавчины. По отзывам потребителей, самыми востребованными являются «рюкзачные» аппараты. Несмотря на их малогабаритность и мощность от 12 Вт до 1 кВт, такое оборудование также способно обеспечить качественное лазерное удаление ржавчины. Установка может быть использована для снятия наслоений с маленьких поверхностей. Данные аппараты очень популярны в среде археологов как надежные средства для чистки предметов старины. Также малогабаритное лазерное оборудование используется механиками во время ремонта фюзеляжа.

Тем, кто желает приобрести подобное устройство, лучше остановить свой выбор на аппаратах средних размеров. Опытные пользователи рекомендуют установки с мощностью, не превышающей 400 кВт. По своим габаритам такие устройства похожи на компрессоры. Сегодня немецкими инженерами разрабатываются крупногабаритные модели лазерных установок для их использования на космических и летательных аппаратах. Несмотря на значительные размеры, устройства, выпускаемые немецкой фирмой Clean Laser, отличаются тем, что в них используются очень короткие и быстрые пульсации лазерных лучей, которые способствуют появлению микровспышек плазмы и сублимации. Во время работы лазерного оборудования не образуется вторичных отходов. Мастер при использовании такого инструмента не дышит пылью, а сама работа выполняется быстро и качественно.

Сфера применения аппарата

Лазеры для удаления ржавчины и окалины применяют в трех сферах, которые можно разделить на следующие группы:

Микрообработка. Она предполагает зачистку клемм, разъемов и проводов от окалины. Световой луч убирает слой толщиной до 1 мкм. Иными способами зачистку провести просто не удастся. Основная сфера применения для микрообработки металла лазером – это электроника.

- Макрообработка. Этот способ предполагает зачистку более крупных деталей, например, украшений, монет и других ценных предметов. Хотя установки стоят недешево, они полностью оправдывают свою стоимость. Именно лазерную макрообработку ржавчины применяют для зачистки деталей автомобиля. Поэтому такие устройства можно встретить во многих сервисных мастерских.

- Масштабная обработка. В данном случае речь идет о зачистке крупных объектов, например, деталей самолетов или ракет. В этих сферах лазерный луч применяют уже более 40 лет.

Несомненным преимуществом удаления ржавчины с помощью лазера является высокая скорость обработки. При этом самому изделию вред не наносится.

ПРИМЕРЫ ИСПОЛЬЗОВАНИЯ ТЕХНОЛОГИИ ЛАЗЕРНОЙ ОЧИСТКИ В ПРОМЫШЛЕНОСТИ

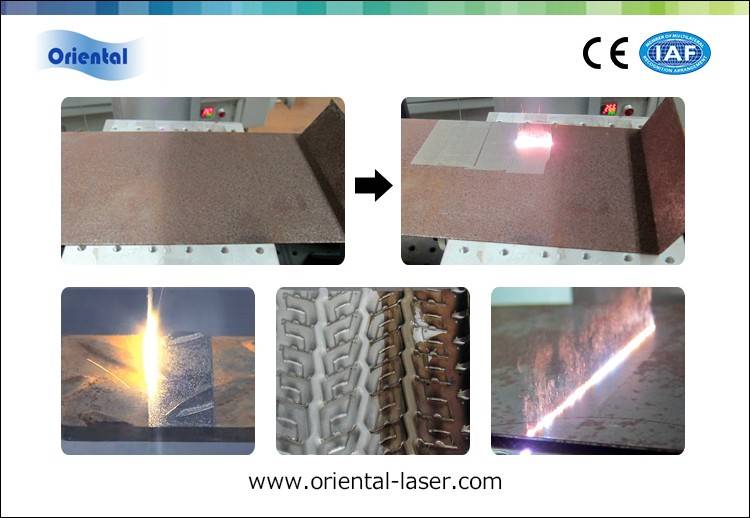

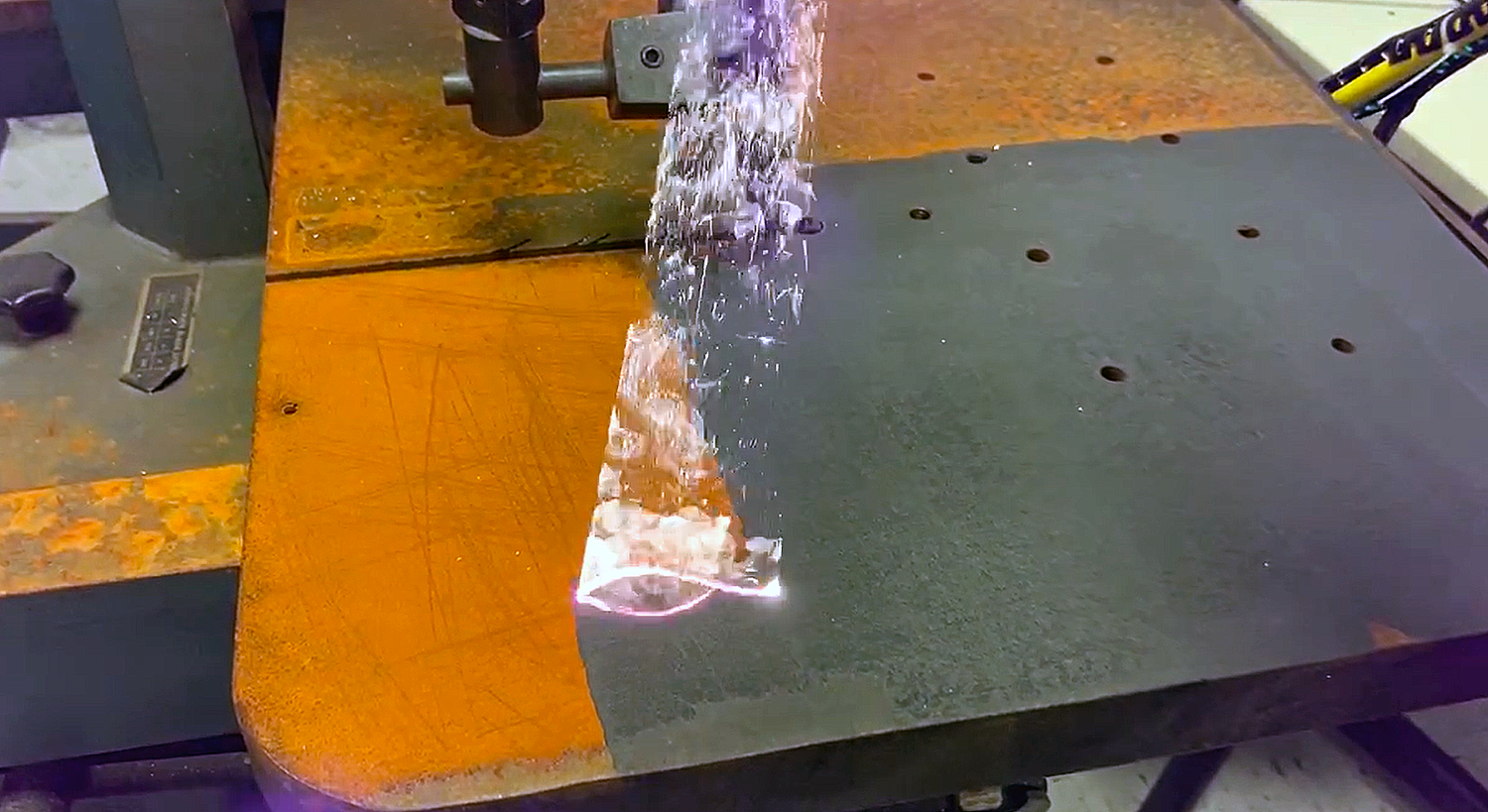

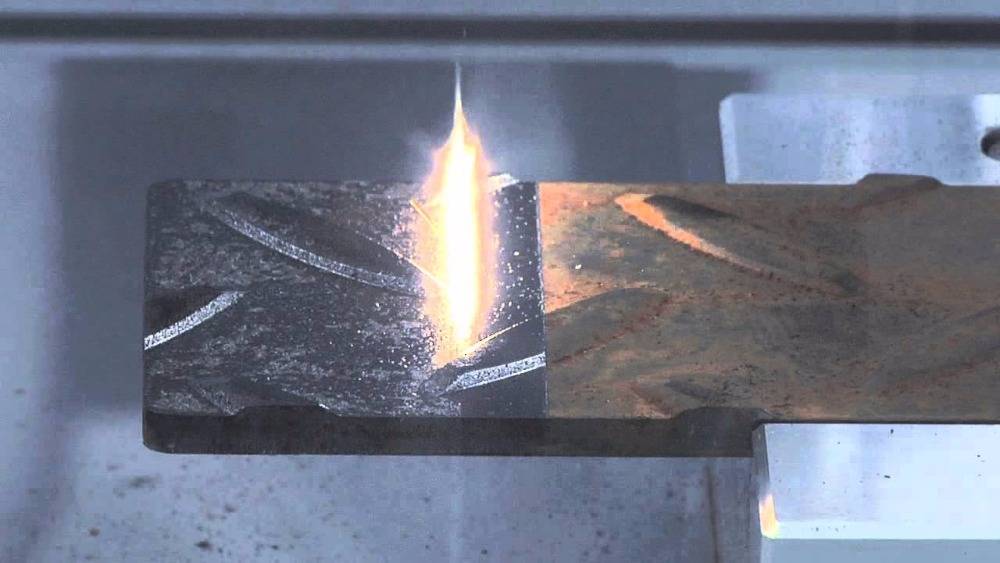

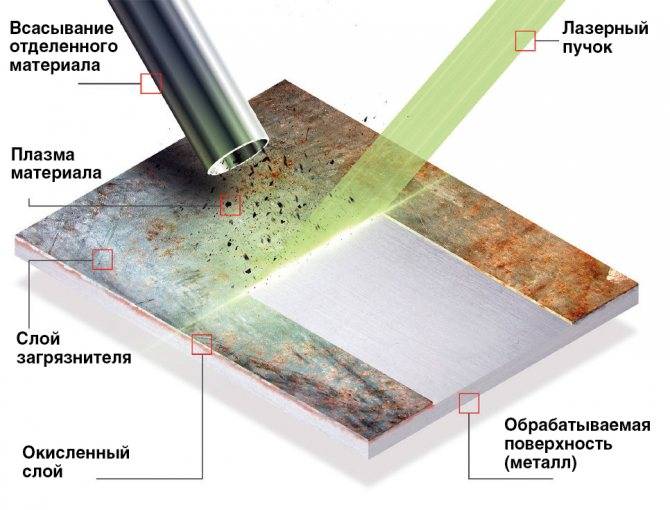

Удаление ржавчины с поверхности (рис. 9). Ржавчина является самым распространенным видом загрязнения, образующимся в ходе реакции железа и его сплавов, таких как сталь с кислородом, в присутствии воды или влажного воздуха. Лазерная очистка позволяет очищать металлические поверхности различной конфигурации и формы, от самых простых до самых сложных, от самых недоступных крошечных мест до поверхностей с большой площадью. По сравнению с традиционными видами очистки лазерная очистка не оставляет побочных видов загрязнений (дробь, песок, СО2, химические реагенты и т. д.) и не требует дополнительных ресурсов, только электричества.

Рис. 9. Снятие ржавчины с поверхности металла

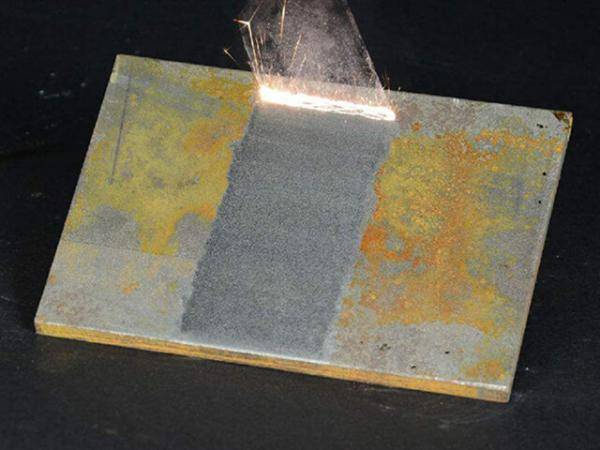

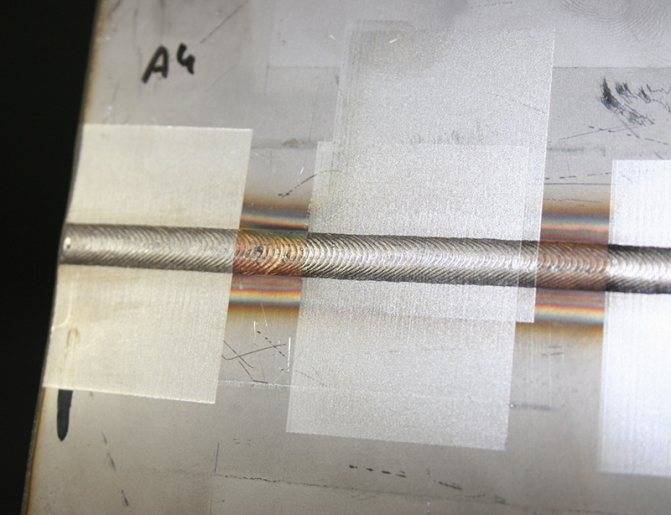

ОЧИСТКА ШВА НЕРЖАВЕЮЩЕЙ СТАЛИ ПОСЛЕ СВАРКИ (рис. 10). Независимо от вида сварки (автоматизированной или ручной) лазерная очистка с легкостью удаляет цвет побежалости с поверхностей нержавеющих сталей. Данная технология позволяет избежать использования химических реагентов и значительно сократить время, необходимое для очистки изделий.

Рис. 10. Снятие цвета побежалости

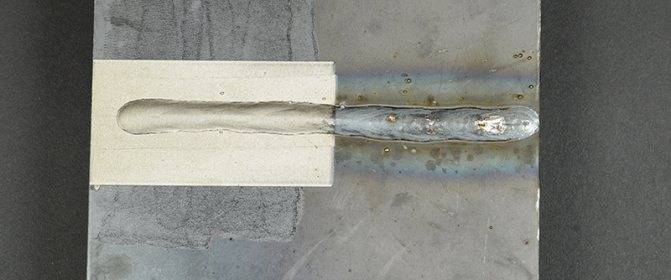

ОЧИСТКА СВАРНОГО ШВА СТАЛИ ПЕРЕД ДЕФЕКТОСКОПИЕЙ (рис. 11).

Лазерная очистка позволяет очищать металлические поверхности различной конфигурации и форм. Обезжиривает и подготавливает сварной шов и пространство вокруг шва к дальнейшей дефектоскопии. Сфокусированный лазерный импульс позволяет с легкостью проникать в мелкие трещины и впадины, находящиеся на поверхности обрабатываемого материала, и удалять инородный слой, чего невозможно достичь при механической обработке.

Рис. 11. Очистка сварного шва

ОЧИСТКА ПОВЕРХНОСТИ АЛЮМИНИЯ ОТ ОКСИДНОЙ ПЛЕНКИ (рис. 12). Оксидный слой, или оксидная пленка, возникает на поверхности алюминия или сплавов на его основе при естественном контакте с окружающей средой, т. е. в процессе окисления кислородом. В свою очередь, оксидный слой служит для защиты изделий от дальнейшего коррозионного воздействия, но может оказывать неблагоприятное воздействие на технологический процесс при дальнейшем сваривании или склеивании. Лазерная очистка позволяет снимать данный оксидный слой с поверхности, тем самым улучшая адгезию или свариваемость.

Рис. 12. Снятие оксидного слоя

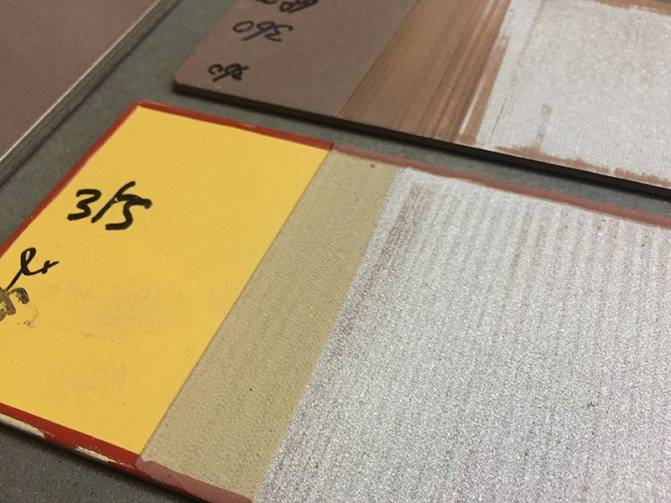

УДАЛЕНИЕ ЛКМ С ПОВЕРХНОСТИ МЕТАЛЛА СЛОЙ ЗА СЛОЕМ (рис. 13). Оборудование лазерной очистки позволяет произвести полное, селективное (послойное) удаление ЛКП с различных поверхностей металлов. Данный результат достигается при правильно подобранном режиме обработки за счет использования специального программного обеспечения, мощности излучения и подходящей оптической линзы.

Рис. 13. Селективное (послойное) снятие ЛКП

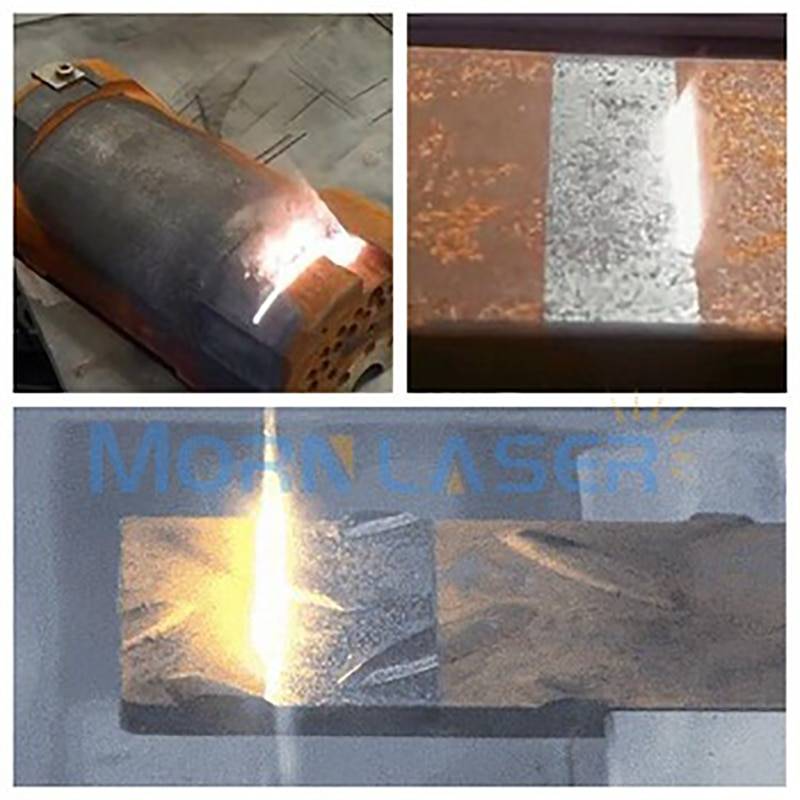

ОЧИСТКА СТАЛИ ОТ НАГАРА (рис. 14). Лазерная очистка с легкостью и без повреждения обрабатываемой поверхности может снимать следы нагара, вызванные контактом с горячими нефтепродуктами (например, масло или нефть). Также с помощью лазера можно с легкостью удалять следы и остатки продуктов, возникающие после вулканизации сырой резины.

Рис. 14. Снятие следов нагара, масла и нефтепродуктов

Обезжиривание в обрабатывающей промышленности (рис. 15). Процесс обезжиривания может быть запущен в конце технологической линии вместо окончательного очищающего раствора для удаления грязи, влаги или других загрязнений. В результате вы получаете чистый продукт, готовый для продажи клиенту. Обезжиривание также может быть частью большого технологического процесса перед клейкой, сваркой и нанесением покрытий.

Какие производят типы лазеров

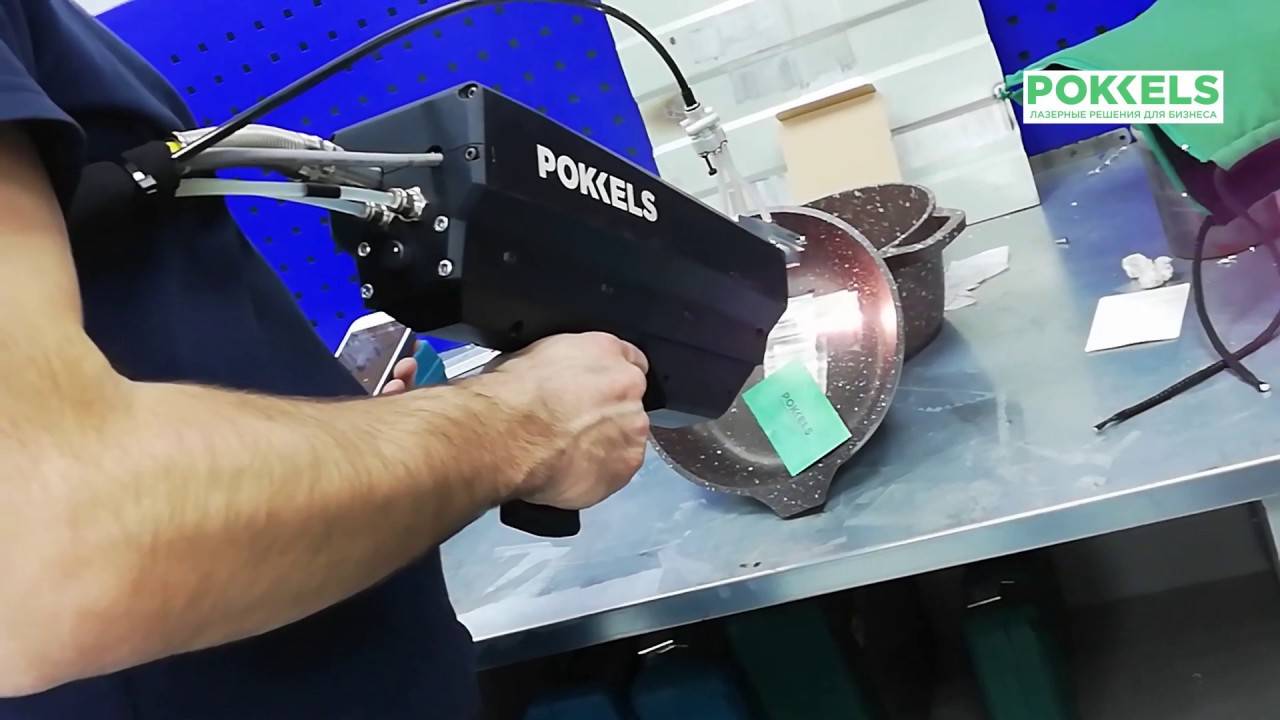

Большим спросом пользуется оборудование от немецкой фирмы Клиан Лазер, которая выпускает серию лазерных аппаратов.

Самыми покупаемыми являются компактные станции, которые включают три разных модуля, но они соединены определенным кабелем:

- Рюкзак с блоком питания.

- Головка с лазером.

- Аппарат видеонаблюдения.

Малые аппараты на аккумуляторах с небольшой мощностью также пользуются спросом в археологии, у специалистов по антиквариату, потому что лазер удаляет налет даже с очень дорогих объектов.

Среднее оборудование (не более 400 Вт) похоже на компрессоры и часто применяются в автомобильных мастерских, на малых производствах.

А вот большие установки используются в крупных масштабах и имеют очень высокую цену.

Лазеры из Китая

Так, станция LYCL100 покупается для удаления коррозии на основании из металла, его мощность 100 Вт, менять головку нужно после 50000 часов работы.

Некоторые другие показатели аппарата:

- Повторы – до 25 КГц.

- Скорость – 7000 мм в секунду.

- Линейная быстрота – 70 м в минуту.

- Длина волны – 1064 Нм.

- Вес аппарата – 70 килограмм.

Похожие переносные препараты могут применяться для очистки автомобильного кузова, для очищения ЛКМ или ржавых частей.

Использование лазеры имеет высокий уровень эффективности, не вредит объектам, продлевает срок службы и дает возможность сэкономить на покупке новых деталей.

Оборудование

В продаже встречается самое различное оборудование.

Наиболее распространенный лазер для удаления ржавчины представлен сочетанием двух модулей: один является источником питания, второй – лазерная головка.

В некоторых случаях в комплект поставки включается устройство видеонаблюдения, которое позволяет удаленно контролировать процесс.

Лазерная установка действует следующим образом:

- На момент включения устройства оно сканирует поверхность для проверки наличия очагов ржавчины. При этом современные технологии позволяют определить глубину и характер повреждения. Тестирование проводит лазерный луч малой мощности.

- После того как было прекращено тестирование изделия устройство само выбирает мощность луча. Кроме этого, подобный параметр можно настроить в ручную. Этого показателя должно быть достаточно для того, чтобы ржавчина испарилась.

Современное оборудование способно в автоматическом режиме определять полное очищение металла от различных загрязняющих веществ, после чего останавливать процесс обработки. Мощность установки может варьировать в большом диапазоне, к примеру, у недорогих установок показатель 12-20 Вт. Мощные модели для профессионального применения имеют показатель мощности около 1000 Вт.

Как работает удалитель?

Принцип работы лазера довольно прост. Прибор, излучая световой поток, воздействует на металл. Если поверхность изделия чистая, то она просто отражает его. Участки, покрытые ржавчиной, эти лучи, напротив, поглощают.

В результате накопления избыточного количества энергии, окислы начинают слущиваться и отходить от основания. Под влиянием мощного лазерного излучения коррозия плавится и испаряется.

Температура плавления окислов – 1600 градусов. Сталь меняет свою структуру при более высоких показателях. Поэтому лазер не оказывает разрушительного влияния на металл.

Высокая эффективность чистки достигается не только за счет воздействия на металлическую поверхность высокими температурами, но и благодаря ударной нагрузке. С помощью лазера одинаково хорошо можно очистить не только гладкие, но и рифленые изделия.

Какие модели лазеров выпускаются?

Самыми популярными на рынке считаются аппараты компании Clean Laser (Германия), которая выпускает большую линейку лазерного оборудования. Наиболее востребованным считается компактный «рюкзачный» лазер, состоящий из 3-х отдельных модулей, которые соединены оптоволоконным кабелем:

- ранца с источником питания,

- лазерной головки,

- прибора видеонаблюдения.

При включении установки происходит сканирование поверхности, выявляется глубина ржавчины, и только затем на область загрязнения направляется лазерный поток полной мощности. Остатки разрушенных элементов ржавчины, которые отсоединились от металла, уносятся в особую емкость. Процесс завершается в автоматическом режиме, когда поверхность изделия станет полностью свободной, и направляемый на нее поток света будет отражаться.

Небольшие аккумуляторные аппараты малой мощности очень популярны у археологов, любителей антиквариата, поскольку позволяют снять налет загрязнения даже с деликатных, ценных предметов. Агрегаты средних размеров мощностью до 400 Вт на вид напоминают компрессоры и обычно используются в автомастерских, на небольших производствах. Габаритные, мощные установки имеют крупномасштабное значение и стоят сотни тысяч долларов.

Китайские лазеры

Изделия китайского производства тоже пользуются спросом на рынке, ведь их цена обычно дешевле, чем у европейских установок. Например, аппарат LY CL 100 применяется для очищения металлических изделий от ржавчины, имеет мощность 100 Вт, эксплуатируется без смены головки в течение 50000 часов. Вот прочие характеристики прибора:

- частота повторов – 1,2-25 КГц,

- скорость работы – 7000 мм/сек,

- линейная скорость – 70 м/мин,

- длина волны – 1064 Нм,

- вес установки – 70 кг.

Подобные мобильные устройства могут использоваться для очищения кузова авто, удаления краски или зачистки проржавевших участков. Применение лазера считается эффективным и безопасным способом обновления деталей, помогает продлить срок их жизни и серьезно сэкономить на покупке новых.

Сфера использования

Лазер имеет широкую область применения, при этом в ней различают микро-, макрозоны и крупномасштабную эксплуатацию. Затраты на проведение обработок тоже будут разными, ведь они зависят от того, сколько стоит сама установка, от ее мощности, объема работ и их сложности.

Микроприменение

Данная сфера использования подразумевает проведение зачистки проводов при припарке, приваривании различных электронных соединений – клемм, разъемов. Иным способом, кроме лазерного, практически невозможно сделать очищение мелких плоских проводов от старой изоляции без их повреждения. Световой луч уберет слой изоляции толщиной меньше 1 мкм или напыленное серебряное покрытие, при этом не касаясь медной составляющей. Кроме того, в сфере электроники лазер применяется для выполнения:

- тонких надрезов;

- отверстий в проводах;

- насечек на платах.

При необходимости с помощью лазерных установок можно убрать полиамидное покрытие с тормозных или охладительных систем, что требуется при зачистке концов соединяемых трубок. Лазерная методика позволит произвести эту сложную операцию без повреждения алюминиевой сердцевины.

Макроприменение

Лазерная очистка металла – недешевый метод, но он полностью оправдан при необходимости в обработке дорогостоящих изделий: украшений, монет, слитков, ценных предметов. Эта технология находит применение и в сфере производства на заводах резинотехнических изделий: световой луч эффективно убирает налет с форм для покрышек после сотен заливок. Если чистить пресс-формы химическим методом, процесс займет много времени, а поверхность дорогостоящего изделия может быть повреждена.

Лазер предотвращает подобные последствия и минимизирует временные затраты на удаление элементов коррозии. Время лазерной обработки формы не превышает 60 минут по сравнению с 8 часами, которые требует химический метод. Также изделие не нужно будет демонтировать перед работой, что намного удобнее технически и исключает проблемы при повторной сборке.

Крупномасштабное использование

Лазерное очищение от ржавчины практикуется в сфере производства комплектующих для самолетов, космических аппаратов и т .д. Еще с 90-х годов многие военные и пассажирские самолеты чистят от краски, налета в рамках техобслуживания при помощи лазера. Такими установками пользуются для снятия старых свинцовых красок с корпусов кораблей, мостов, иных крупногабаритных сооружений, железнодорожных вагонов, зданий.

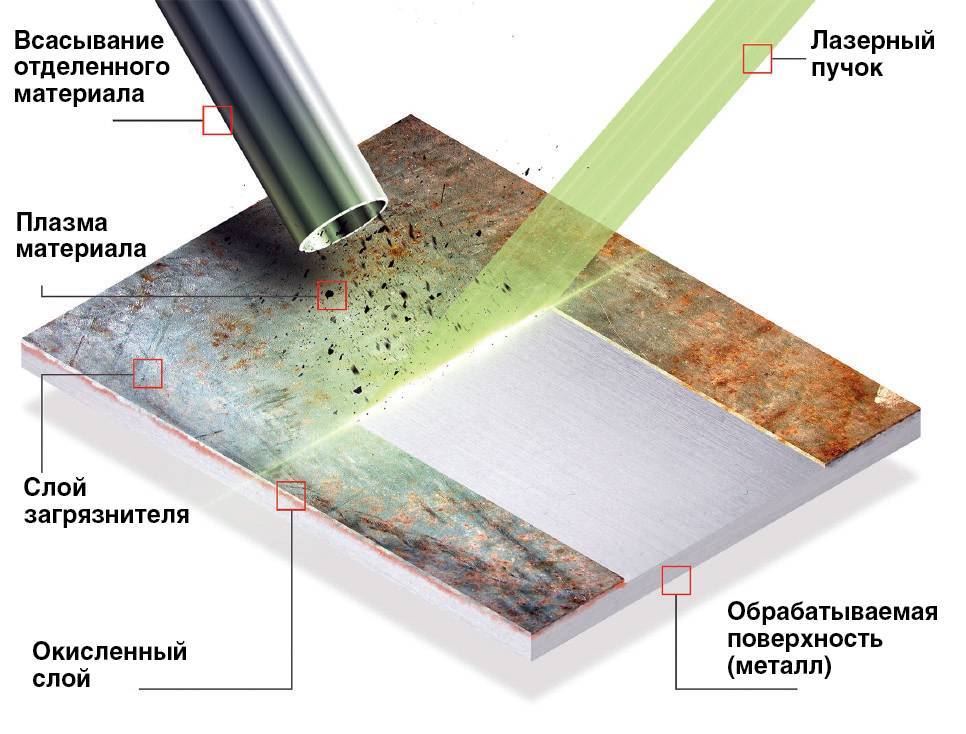

Технология очищения

Современная лазерная очистка предусматривает применение технологии, связанной с физическими принцами взаимодействия металла со световым излучением. Определенные параметры светового потока определяют то, что от чистой поверхности он отражается, ржавчина его поглощает. Кроме этого, подобным образом можно почистить металлическую поверхность от различных загрязнений и пленок.

Воздействие лазера можно охарактеризовать следующим образом:

- Подаваемый луч в начале не оказывает фазовое превращение. За счет подобного воздействия поверхностный слой становится более мягким, загрязняющие вещества начинают отслаиваться.

- Следующий шаг предусматривает нагрев поверхности с последующим расплавлением. При нагреве структура становится более пластичной.

- При слишком высокой температуре происходит испарение загрязняющих веществ. Для их отведения предусмотрено наличие специального резервуара.

https://youtube.com/watch?v=k0V2rMyzMJc

Стоит учитывать тот момент, что температура плавления ржавчины составляет около 1600 градусов Цельсия. Температура плавления стали намного ниже. Поэтому рекомендуется использовать специальные установки, которые могут разогреть материал до столь высокого показателя.

Процесс очищения поверхности становится более эффективным за счет того, что в зоне воздействия луча оказывается также ударная нагрузка. При этом температура может резко меняться. Лазерная технология подходит для обработки глубоких пазов и различных рифлений, так как луч может подаваться под различным углом.

Петроплазма — плазменная очистка металлов. От нанопроволоки до газопроводных труб.

В дополнение к новости о новом проекте Роснано об инвестициях в предприятие по изготовлению высокопрочной режущей проволоки для наноиндустрии. Попросили рассказать, а что сделано на настоящий момент. Уже работает ЗАО «Протоплазма», дочерняя , которая разработала плазменные дуговые технологии.

Суть технологии в том, что для удаления ржавчины и загрязнений с металлических поверхностей используются не механические или химические методы, а сверхкороткий и сверхмощный плазменный разряд, в результате которого посторонние загрязнения и газы испаряются, а молекулы металла, наоборот, образуют на поверхности очищаемого изделия сверхтонкую и сверхпрочную пленку, защищающую его и в дальнейшем от коррозии и загрязенений. Подробно о технологии.

Источник фото: petroplasma.net

Плазменные электродуговые технологии используются: — для очистки катанки и проволоки от оксидов; — для очистки труб любого диаметра внутри и снаружи для нанесения защитных покрытий или дальнейшего передела; — для очистки металлических горячекатаных полос и листов для последующего холодного проката или горячего цинкования; — для очистки металлических изделий, применяемых в нефтедобывающей отрасли (трубы НКТ, насосные штанги, муфты и т. п.) и на машиностроительных заводах (металлические изделия, поковки, отливки и т. п.); — для очистки сварочной проволоки; — для очистки фольги и тонких лент; — для ручной и роботизированной очистки крупногабаритных изделий (корабли, мосты, фермы и тп.) и для ремонта магистральных трубопроводов в трассовых условиях.

ВИДЕО — как выглядит плазменная электродуговая обработка катанки и проволоки.

В активе ЗАО «Петроплазма»: — разработка установки для очистки полосы для углеродистой и нержавеющей стали (для SMS Demag, 2004 год); — проектирование и изготовление установки по очистке катанки всей номенлатуры, производимой на предприятиях WDI, Германия (2006 год); — разработка оборудования плазменной очистки для поверхности низкоуглеродистой, высокоуглеродистой, низколегированной, высоколегированной стали и сплавов (для OKAS ArcelorMittal, 2009 год); — разработка оборудования для очистки труб малого и среднего диаметра (от 16 до 159 мм) из низкоуглеродистой, высокоуглеродистой, низколегированной, высоколегированной стали и сплавовс наружней и внутренней поверхностей по всей длине (для ОАО «Синарский трубный завод», 2009-2010 годы); — изготовление опытного образца оборудования для плазменной электродуговой очистки магистральных газопроводов в трассовых условиях (для ОАО «Газпром», 2010 год) (публикация)

Преимущества способа

В качестве удалителя ржавчины лазер применяется повсеместно, как на крупных промышленных предприятиях, так и в небольших автосервисах. С помощью небольших маломощных аккумуляторных агрегатов вполне можно провести очищение металла от элементов коррозии своими руками в обычном гараже. Прочие преимущества лазерного метода по сравнению с использованием очистителей, преобразователей и механического способа чистки таковы:

- отсутствие вредных выделений, безопасность,

- отсутствие контакта человека с обрабатываемой поверхностью,

- высочайшее качество и точность чистки,

- бесшумность даже самых мощных установок,

- большая скорость обработки поверхностей,

- легкость настройки и регулировки аппарата,

- автоматическое отключение лазерного излучателя после завершения процесса,

- возможность работать со многими металлами и сплавами,

- отсутствие необходимости в расходных материалах,

- отсутствие опасности повреждения материала, равномерность снятого слоя.

Технология лазерной очистки

Для того, чтобы провести лазерную зачистку металла от ржавчины, нужен специальный аппарат, фокусирующий мощный световой поток. Принцип работы устройства заключается в способности чистого металла отражать лазерное излучение, когда вещества с более сложным составом его поглощают. В результате слой ржавчины, который включает смесь трех оксидов железа, пленок гидроксидов и разных загрязнений, начинает накапливать энергию, нагреваться и слущиваться с основания. Если мощность лазерного оборудования высока, то налет плавится и испаряется.

Лазерная абляция

Чаще всего лазерная очистка металла от ржавчины производится при помощи абляции – импульсного излучения, вызывающего испарение оксидной пленки. Последняя «приподнимается» над поверхностью в форме плазменного облачка, затем рассасывается. Абляция происходит на границе двух фаз: газообразной и конденсированной – и начинается благодаря резкому перепаду температур (оборудование способно разогреть основание до +16500 градусов).

Порядок работы прибора таков:

- Сканирование (диагностика). Лазер определяет глубину обработки при помощи кратковременного импульса, издаваемого рабочей головкой.

- Основной этап. В автоматическом режиме выбирается мощность, осуществляется полное снятие ржавчины.

Десорбция

Под десорбцией понимают условно более мягкое воздействие на ржавчину фотонным пучком, которое вызывает отделение поверхностного слоя в форме чешуек. Для таких установок характерна малая мощность, приводящая к нагреву без фазовых превращений. Обычно для достижения нужного эффекта при толщине оксидной пленки 50-75 микрон плотность тепловой энергии не должна быть меньше 106 Вт/кв. см, диаметр ионно-фотонного пучка – до 100 микрон.

Кроме нагрева, ускоряет достижение результата наличие ударной силы испускаемого светового пучка. Лазерную десорбцию благодаря щадящему влиянию на металлы можно применять на изделиях с:

- декоративной отделкой,

- рифлением,

- различными пазами, отверстиями,

- сложными деталями.

Преимущества способа

Применение современных разработок при создании рассматриваемого метода обработки определяет то, что он характеризуется большим количеством преимуществом. Примером можно назвать следующие моменты:

- При работе не происходит образование токсичных веществ, которые могут оказывать негативное воздействие на организм человека.

- Технология обработки не приводит к образованию шума. При механическом воздействии может образовываться большое количество шума, который может создавать существенный дискомфорт.

- Высокая эффективность и качество получаемого изделия. Другие методы удаления ржавчины не позволяют достигнуть столь высокого результата. При этом исключена вероятность допущения ошибки, так как человек не контролирует качество очистки.

- Есть возможность применять метод очистки лазером в случае, когда поверхность представлена комбинированием различных материалов. Примером можно назвать случай, когда на стальной пластинке есть кожаная и другая отделка.

- Устройство просто в использовании. Как правило, установка выбирает оптимальные режимы работы в автоматическом режиме. Можно вводить информацию в ручную, для чего есть специальный пульт или дисплей.

- Нет потребности в различных расходных материалах. При применении метода очистки химикатами требуется достаточно большое количество реагентов, которые в последствии не пригодны для использования.

Часто можно встретить мнение, что создаваемое излучение оказывает негативное влияние на зрение оператора. Проведенные исследования указывают на безопасность направленного луча.

Кроме этого, многие станки имеют специальный защитный кожух, а оператор должен работать в защитных очках.

Лазерная очистка металла может проводится и в ручном режиме. В подобном случае лазерная очистка подразумевает применение пульта дистанционного управления.

Лазерная очистка в ручном режиме

Современные модели практически полностью автоматизированы. При этом оператор не находится в непосредственной близости от устройства, наблюдает за происходящим через систему видеонаблюдения.

Технологический процесс лазерной резки металла

Луч образует на образце точку. Точечное воздействие позволяет добиться максимально быстрого нагревания выше температуры плавления и кипения. Вещество начинает испаряться. Если плотность материала высокая или большая ширина, то испарение затруднительно, поэтому присутствует газовый баллон – инертный газ (кислород, азот, обычный воздух) направлен на эту зону и выдувает расплавившиеся элементы.

Виды операции

Классификация основана на выборе рабочего элемента, то есть прибора, образующего лазерный поток. Различают три типа установок по мощности:

- Не более 6 киловатт – работа с твердыми телами. В основе лежит рубин или специальное прочное стекло. Они позволяют генерировать высокий импульс с постоянным потоком.

- До 20 кВт – с помощью газа. Газовая смесь из азота, кислорода, гелия прогревается и разгоняется с помощью электроэнергии.

- До 100 кВт – наиболее мощные станки, газодинамические. В их основе углекислый газ, который направлен узким потоком на локализованную область.

Читать также: Расположение светильников на потолке в ванной

Режимы резки металла лазером

Любая установка имеет множество параметров. Их выбор зависит от конкретных характеристик разрезаемого материала и желаемого результата. Например, мощность прямо пропорционально увеличивается в зависимости от толщины листа.

Также имеет значение химический состав. Углеродистые стали имеют преимущества перед низкоуглеродными по прочности, но они же на 25-35% медленнее нагреваются и разрушаются из-за добавления углерода. Аналогично влияют и прочие легирующие добавки.

Также влияет выбранный газ. Чистый кислород в два раза эффективнее, чем обычный воздух. Качество разреза (шероховатость, образование сколов, дефектов) зависит от скорости процесса и толщины заготовки. И, конечно, важна точность. Самый лучший показатель у станков с ЧПУ. Они заранее программируются, вводятся все показатели, выбор программы осуществляется автоматически. Приведем таблицу, которая поможет определить режим:

При длительном соприкосновении поверхности обычной стали с воздухом или любой другой коррозионно-активной средой на его поверхности постепенно образуется слой окиси железа. Это не только портит внешний вид изделия, но и провоцирует его дальнейшее ржавление. Наиболее популярны химические методы очистки металлических поверхностей от ржавчины. Но, как утверждается, «не хлебом единым»…

О ТЕХНОЛОГИИ

Промышленная лазерная очистка, или абляция — это процесс очистки/снятия инородного слоя материала с обрабатываемой твердой поверхности путем облучения его лазерным лучом.

Бельгийская компания P‑Laser — один из основоположников этой технологии — смогла объединить накопленный обширный опыт в области применения различных методов для очистки материалов и преимущества лазера. Принцип действия работы установок лазерной очистки (рис. 3–5) заключается в том, что материал при поглощении энергии от излучения лазера очень быстро нагревается, что приводит к его испарению или растрескиванию. При этом поверхность, расположенная ниже, не подвергается воздействию и остается нетронутой, т. е. готовой к дальнейшему технологическому процессу.

Рис. 3. Система лазерной очистки

Рис. 4. Принцип действия

Рис. 5. Процесс лазерной очистки

Регулируя мощность излучения, скорость сканирования и режим очистки, можно с высокой точностью контролировать количество удаляемого инородного материала.

Технология лазерной очистки в большинстве случаев превосходит по эффективности другие известные методы промышленной очистки и не имеет их недостатков. Лазерная очистка с широким спектром действия является самым чистым методом индустриальной очистки, так как воздействует только на тот слой, который требуется удалить, оставляя базовый материал нетронутым. При этом эффективность процесса значительно увеличивается.

При соблюдении минимальных требований ТБ и правильном подборе средств индивидуальной защиты процесс лазерной очистки является абсолютно безопасным для оператора и окружающего персонала.

К преимуществам технологии можно отнести следующее:

- Электроэнергия является единственным потребляемым ресурсом.

- Обрабатываемый материал не разрушается в процессе воздействия.

- Более высокая степень отчистки достигается путем регулировок и подбора режимов работы.

- Легкость применения и интеграция в технологические процессы.

- Отсутствие отходов, только пыль.

- Возможно локальное и ограниченное по площади воздействие.

- Возможно селективное и послойное снятие обрабатываемых слоев.

- Низкий уровень шума.

- Отсутствие необходимости переоснащения.

- Низкая эксплуатационная стоимость.

- Надежность.

Какой выбрать?

При покупке лазера нужно отталкиваться от тех задач, которые с его помощью будут решаться. Общие рекомендации:

Для микрообработки приобретают лазеры малой мощности. С их помощью можно зачистить провода, удалить окислы с клемм и микросхем. Такие устройства востребованы у мастеров, занимающихся ремонтом электроники.

- Лазеры средней мощности – это наиболее востребованные приборы. Их покупают владельцы автомастерских, занимающиеся чисткой кузовов. С их помощью не только снимают ржавчину, но и лакокрасочное покрытие.

- Мощные лазеры приобретают крупные заводы и предприятия.

Для личных нужд следует присмотреться к недорогим китайским лазерам. Они востребованы на рынке и стоят дешевле своих европейских аналогов. Средняя длительность эксплуатации прибора без смены головки составляет 50 000 часов.

Перед покупкой нужно обратить внимание на вес установки и на ее габариты