Паспорта фрезерных станков

6р82ш

станок консольно-фрезерный широкоуниверсальный: — djvu; 1,6 Мб. Фото станка6р82ш6т82 электрооборудование

станок консольно-фрезерный — электрооборудование: — djvu; 1,8 Мб. Фото станка6т82 электрооборудование679

станок фрезерный универсальный: — djvu. Фото станка6796н10, 6н80

станок фрезерный консольный: — djvu, Фото станка6н10 . Фото станка6н806м76п

станок фрезерный широкоуниверсальный: — djvu; 5,2 Мб. Фото станка6м76п6р10, 6р80, 6р80г

станок консольно-фрезерный: — djvu; 2,2 Мб. Фото станка6р10 . Фото станка6р80, 6р80г6М82, 6М82Г, 6М82ГБ

станок горизонтальный консольно-фрезерный: — 1961, djvu; 4,4 Мб. Фото станка6М826Р12, 6Р12Б, 6Р13, 6Р13Б

станок вертикальный консольно-фрезерный: — djvu; 1,2 Мб. Фото станка6Р126Р82, 6Р82Г, 6Р83, 6Р83Г

станок горизонтальный консольно-фрезерный: — pdf; 3,4 Мб. Фото станка6Р82 , Фото станка6р82г , Фото станка6Р83 , Фото станка6Р83г67К25ПФ2

станок фрезерный универсальный с ЧПУ: — 1989, djvu; 1,58 Мб. Фото станка67К25ПФ2СФ-676

станок широкоуниверсальный консольно-фрезерный: — 2001, djvu; 1,1 Мб. Фото станкаСФ-676400v

станок сверлильно-фрезерно-расточной: — pdf; 2,07 Мб. Фото станка400v Разработка управляющих программ для станка 400V в системе ЧПУ Siemens Sinumerik 802D SL, pdf; 3,13 Мб. Фото станка 400V

5к32п, 5к324п

станок зубофрезерный: — djvu; 18,3 Мб. Фото станка5к32п

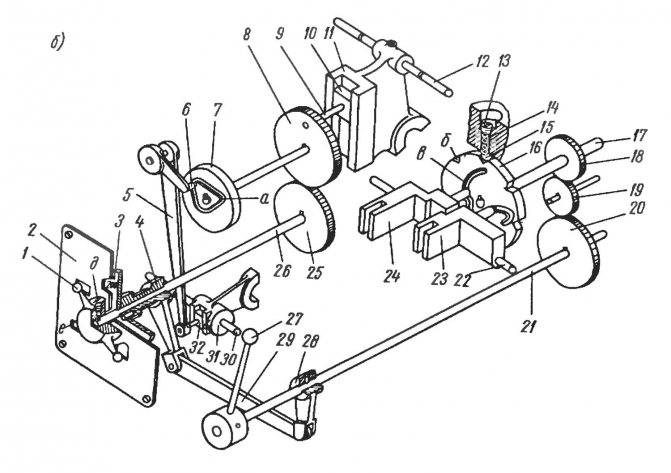

Механизм переключения скоростей токарно-винторезного станка 163

Механизм переключения скоростей токарного станка 163

Механизм переключения скоростей. Включение любой из 24 скоростей вращения шпинделя производится на станке модели 163 двумя рукоятками.

Рукоятка 1 (рис. 23,б) управляет подвижными блоками шестерен Б1 и Б2 (рис. 22, а) коробки скоростей, а рукоятка 27 (рис. 23,б)—тройным блоком Б3 и двойным блоком Б4 (рис. 22, а) переборного устройства.

Вращением рукоятки 1 (рис. 23, б) через вал 26 и шестерни 25—8 приводятся в движение кривошипный палец 9 и диск 7 с торцовым криволинейным пазом а, в который входит ролик 6 двуплечевого рычага 5. Второй конец рычага 5 посредством ползунка 32 связан с вилкой 31 перемещающейся по круглой направляющей 30. Вилка 31 управляет тройным подвижным блоком Б2 (рис. 22, а).

Кривошипный палец 9 (рис. 23, б) при помощи ползушки 10 перемещает по круглой направляющей 12 вилку 11, которая управляет двойным подвижном блоком шестерен Б1 (рис. 22, а).

Каждому из шести фиксируемых положений рукоятки 1 соответствует определенное расположение двойного и тройного блоков шестерен, что обеспечивает шесть комбинаций зацепления шестерен и соответственно шесть различных скоростей вращения шпинделя.

Кожух 2 имеет шесть окон е, через которые видны цифры, нанесенные на диске 3. Цифры соответствуют ряду чисел оборотов шпинделя. Указатель д на лимбе рукоятки 1 показывает, какое число оборотов будет иметь шпиндель при данном расположении рукояток 1 и 27.

При повороте рукоятки 27 через вал 21, зубчатую передачу 20—19—18 и вал 17 приводится во вращение диск 16. Последний имеет криволинейные торцовые пазы в и г и V-образные выемки — б. На круглой направляющей 22 установлены вилки 24 и 23. Криволинейный паз в посредством вилки 24 определяет положение тройного подвижного блока шестерен Б3 (рис. 22,а), а паз г при помощи вилки 23 (рис. 23,б) перемещает двойной подвижный блок шестерен Б4 (рис. 22, а).

Выемки 6 (рис. 23, 6) служат для фиксации положения блоков шестерен. Для этой цели предусмотрен фиксатор, состоящий из шарика 15, пружины 14 и резьбовой пробки 13.

Диск 3 посредством рычажной втулки 4, тяги 29 и рычага 28 связан с валом 21. Поэтому каждому фиксированному положению рукоятки 27 соответствует определенное положение диска 3 с цифрами чисел оборотов шпинделя.

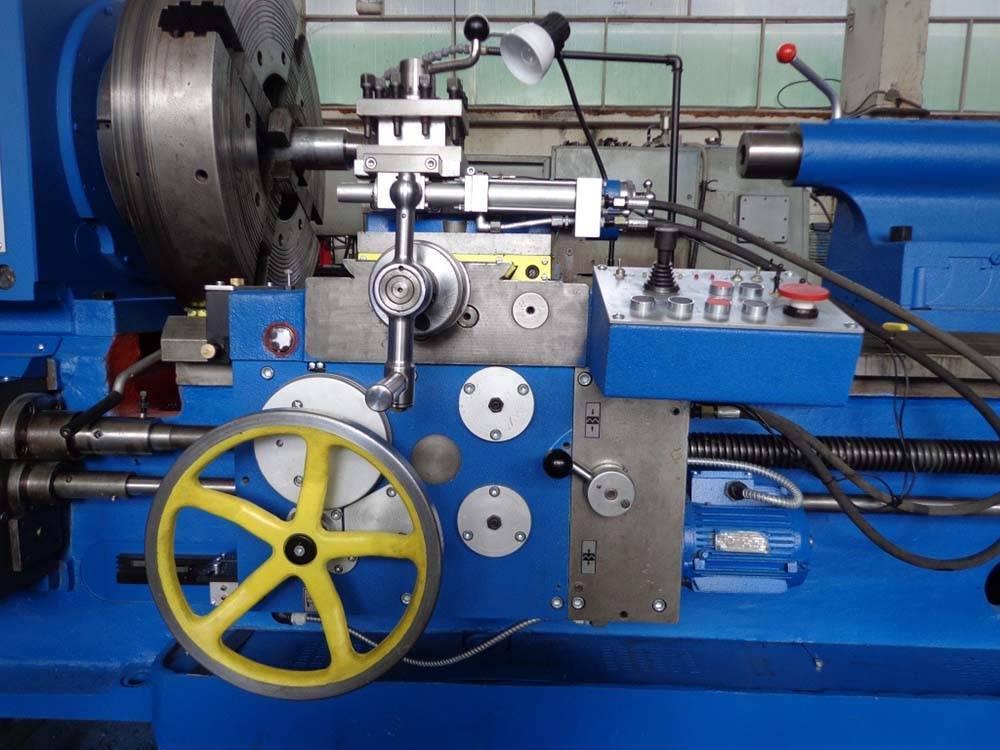

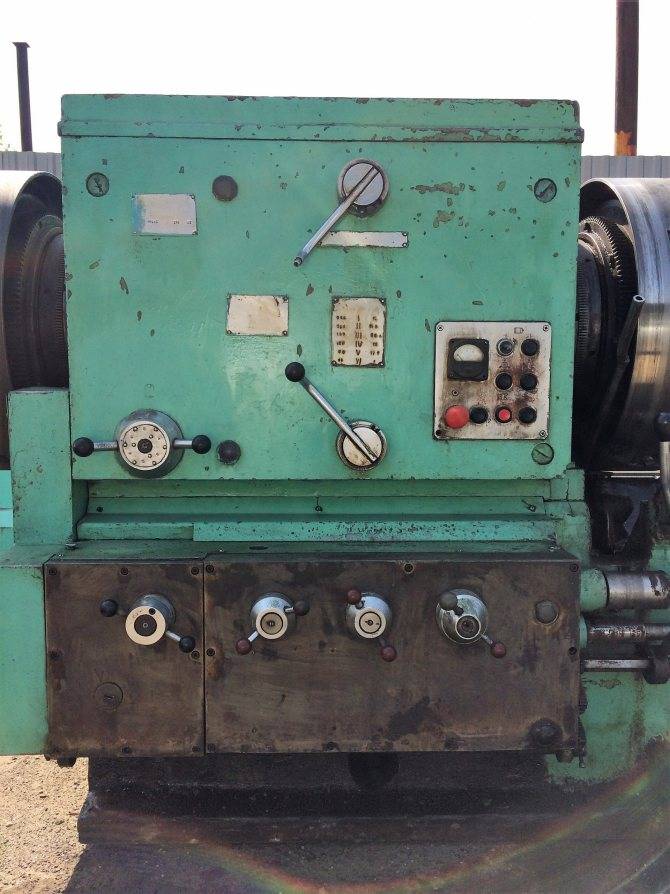

Передняя бабка

Она находится в левой части станины трубонарезного станка. Основным элементом её является пустотелый (полый) шпиндель, опорами которого являются конические роликовые подшипники. Они нужны для восприятия нагрузок комбинированного типа (радиальной, осевой). Предусмотрена выверка горизонтального расположения шпинделя, его регулировка с помощью винтов, располагающихся в задней части бабки.

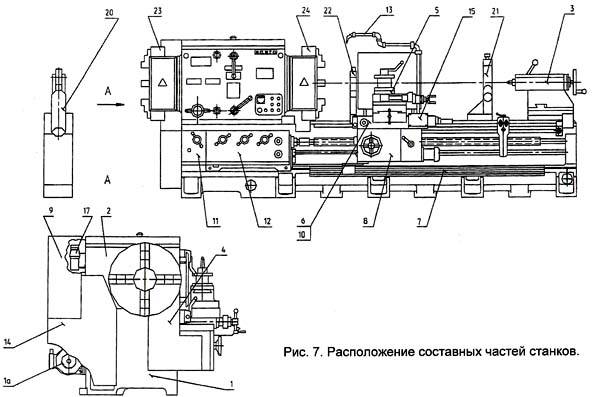

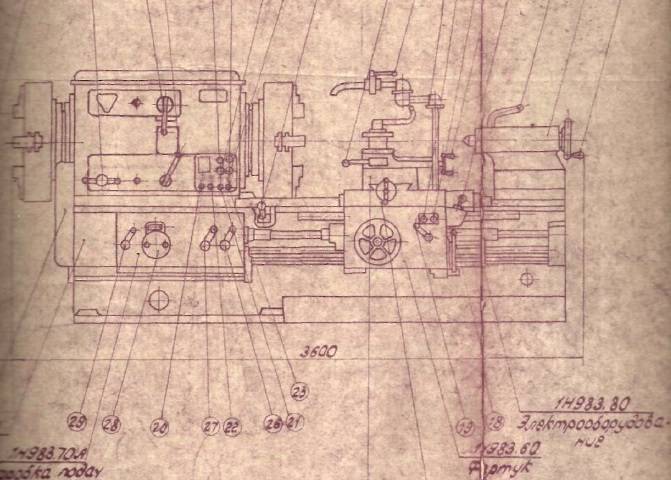

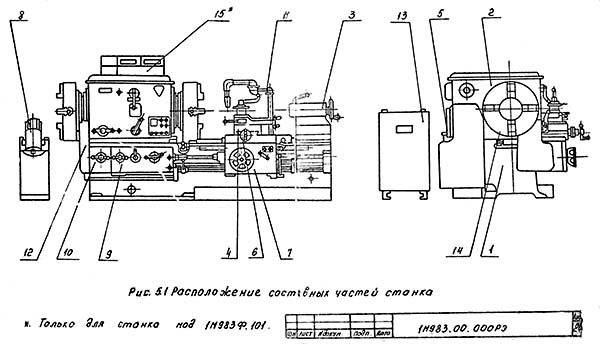

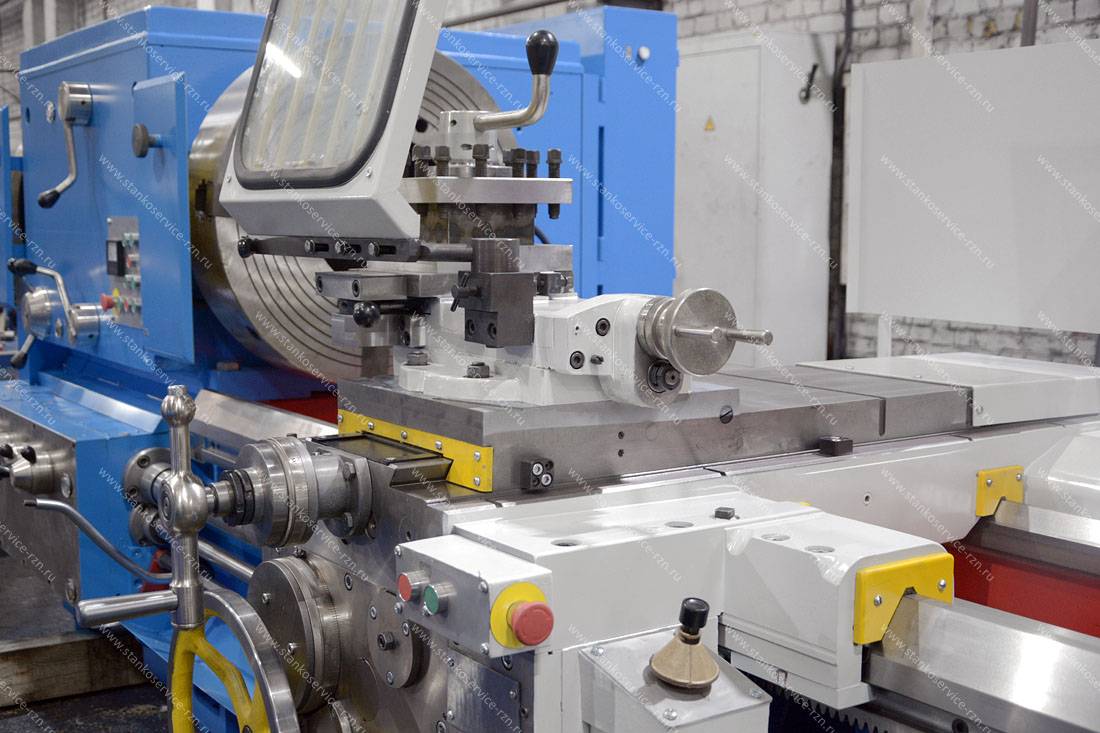

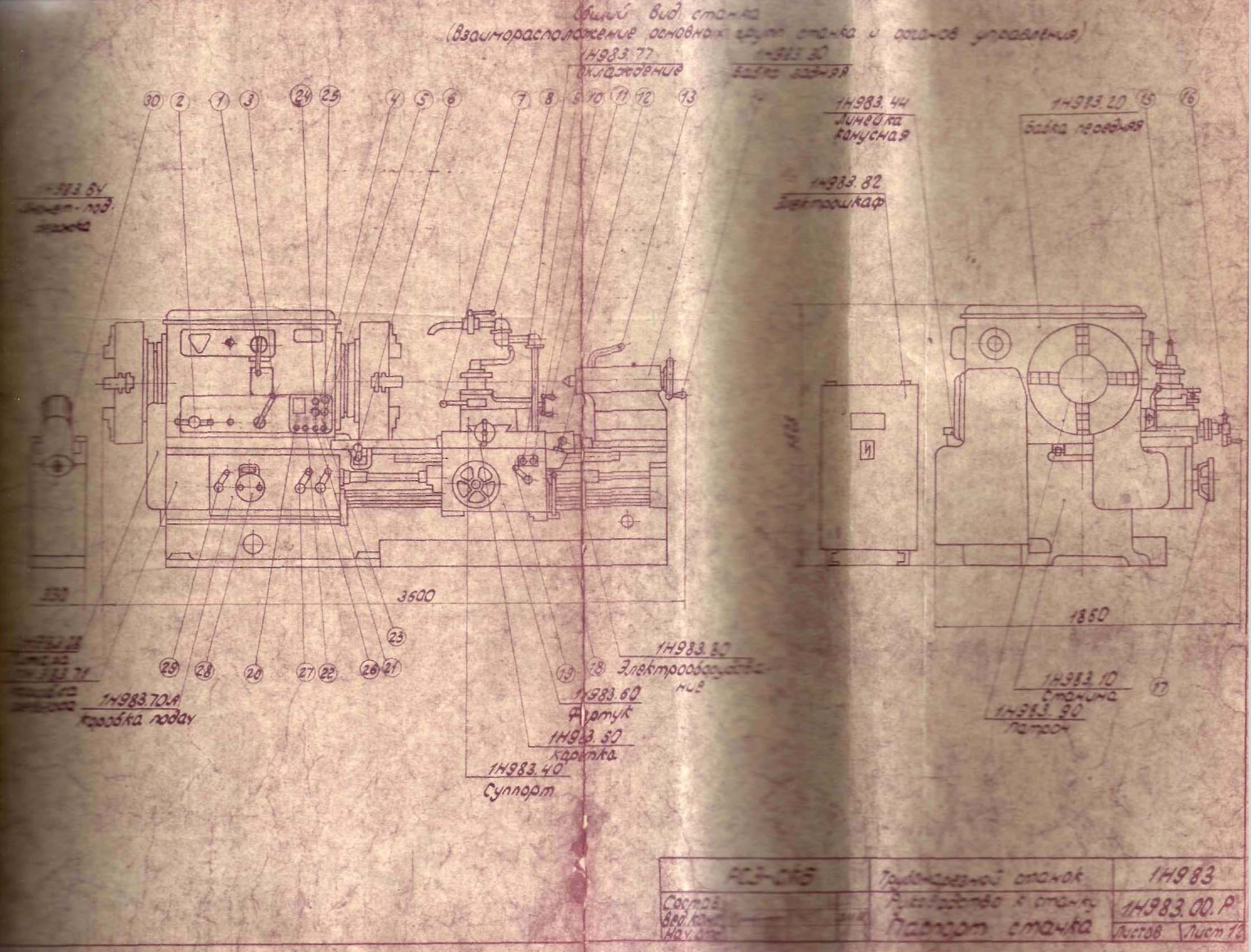

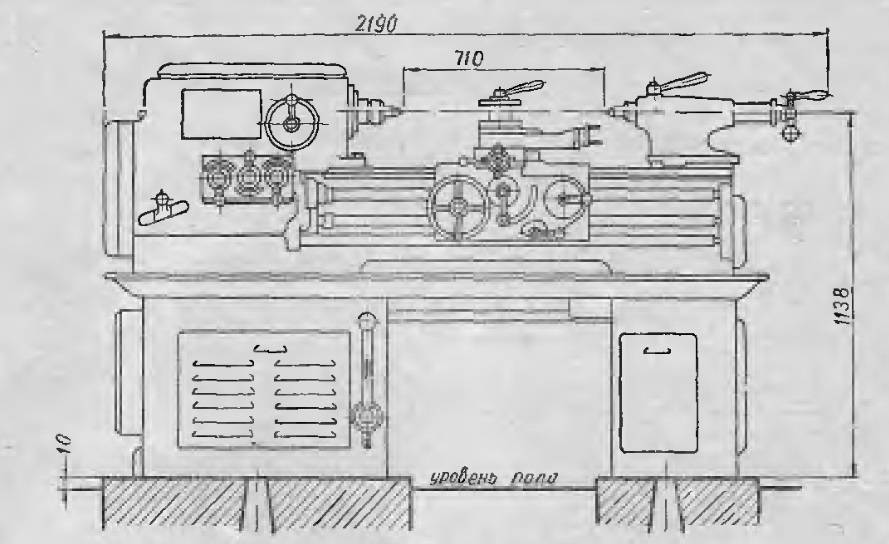

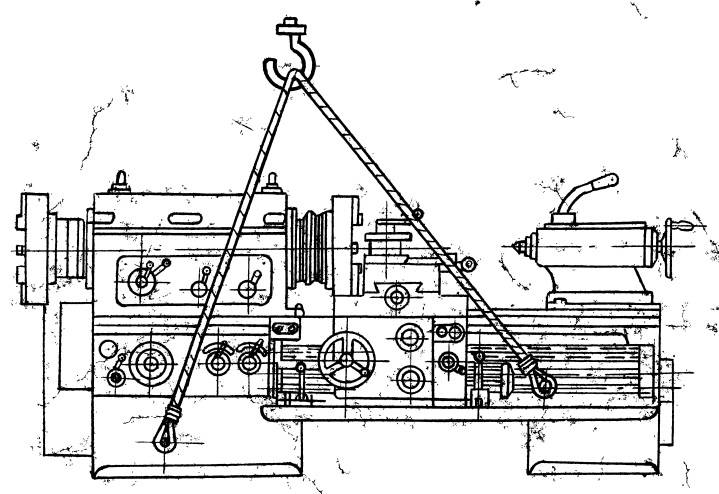

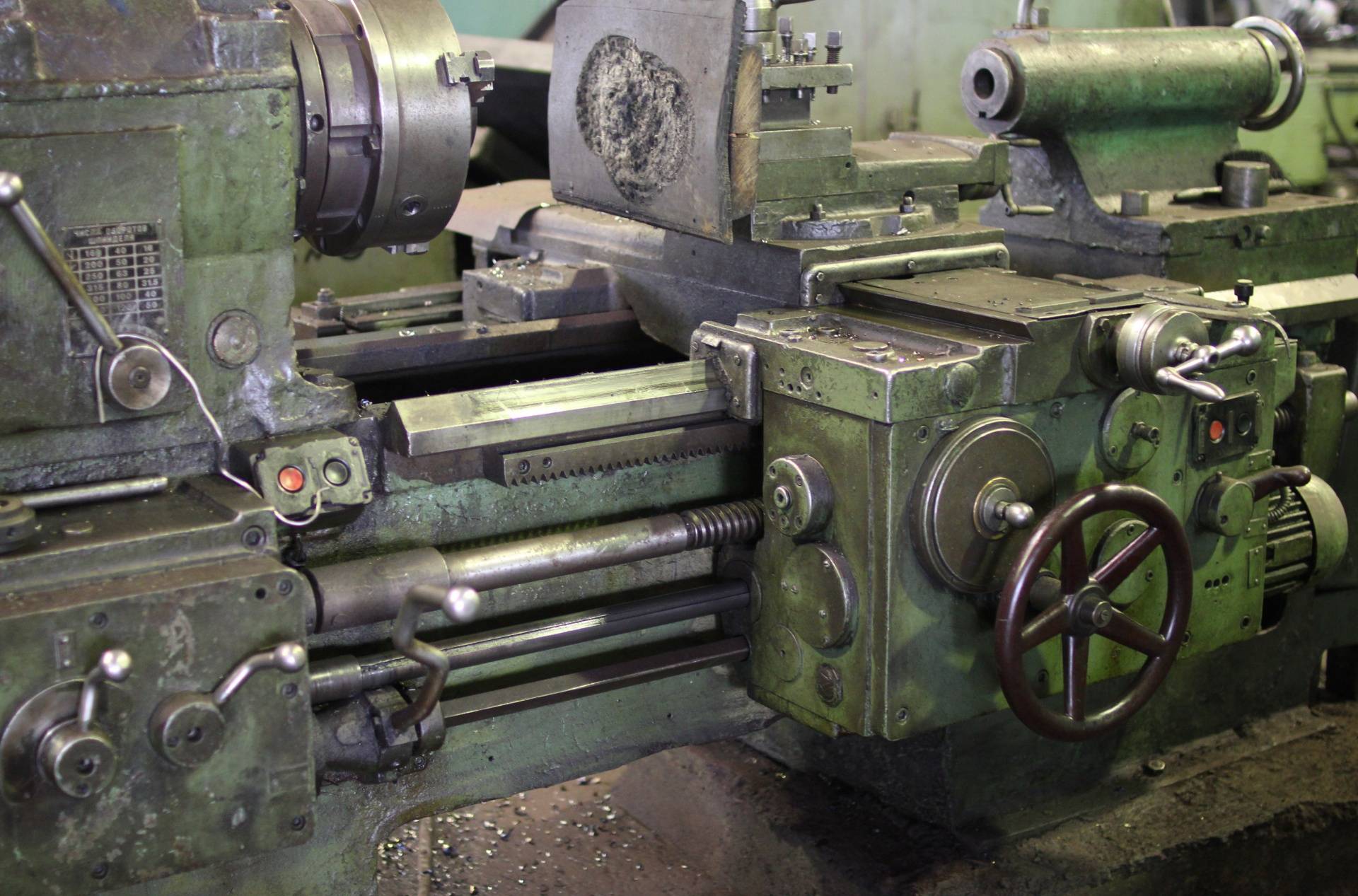

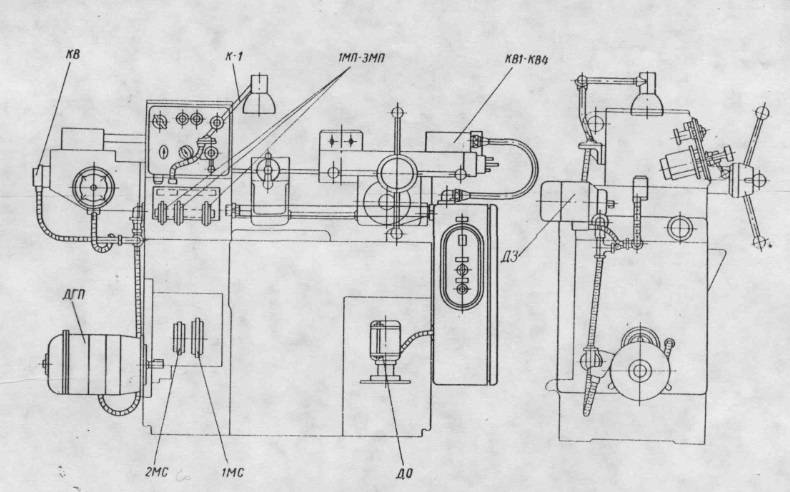

Общий вид трубонарезного станка 1Н983

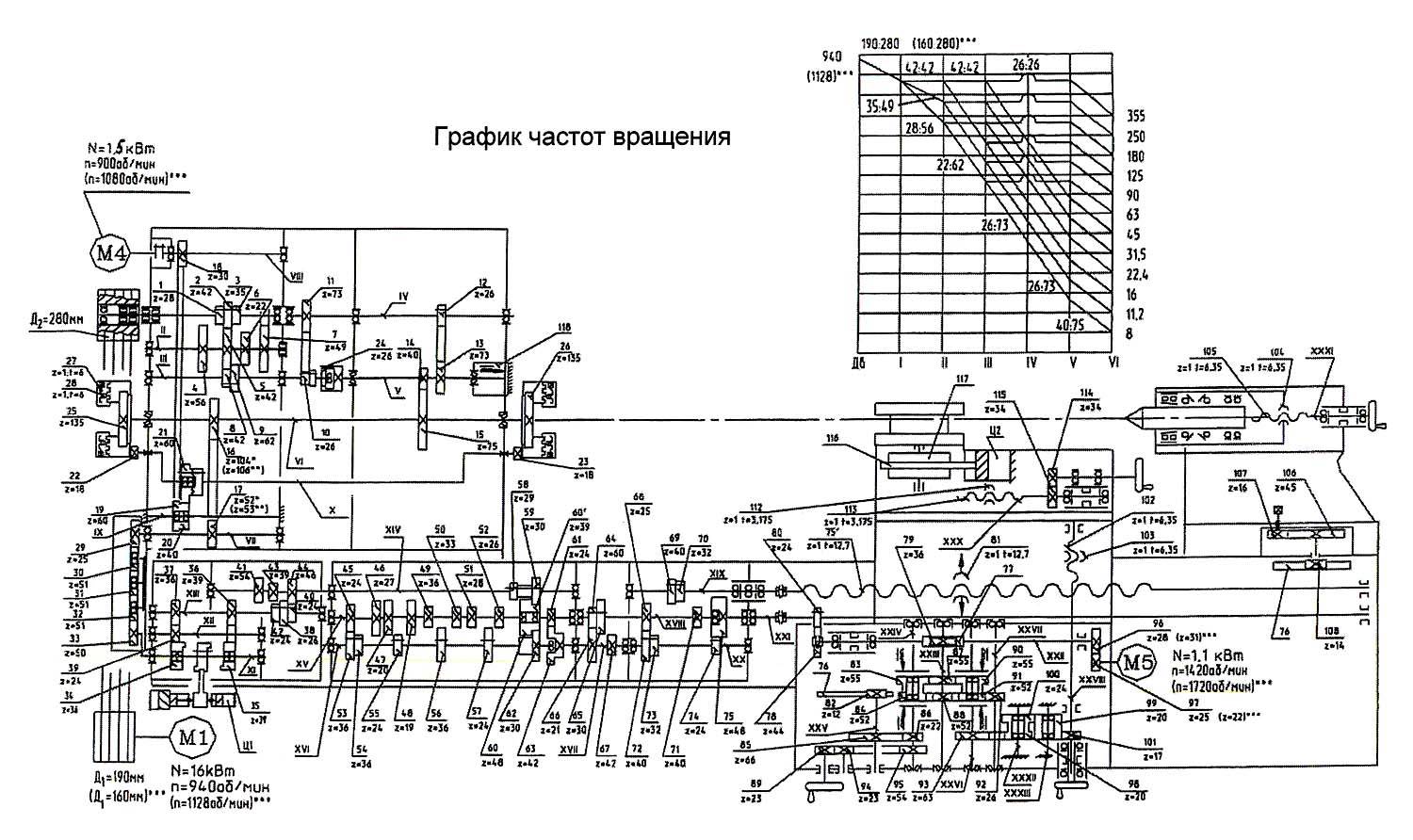

Вращение шпинделю сообщает электродвигатель посредством клиновых ремней и шкивов, которые передают вращение шестерням коробки скоростей. Изменение скорости производят передвижением блоков шестерён.

На шпинделе закрепляют патрон 1Н983 (по одному справа и слева). Механизм их зажима размещён внутри бабки. Он приводится в движение электродвигателем. Предусмотрена блокировка, обеспечивающая невозможность его включения при вращении шпинделя.

При обработке труба зажимается сразу 2 патронами и вращается вместе со шпинделем. Он имеет возможность вращаться в 2 направлениях (прямом и обратном).

Гитара обеспечивает передачу вращения от коробки скоростей шестерёнкам коробки реверса и подач. Она находится с левой стороны передней бабки.

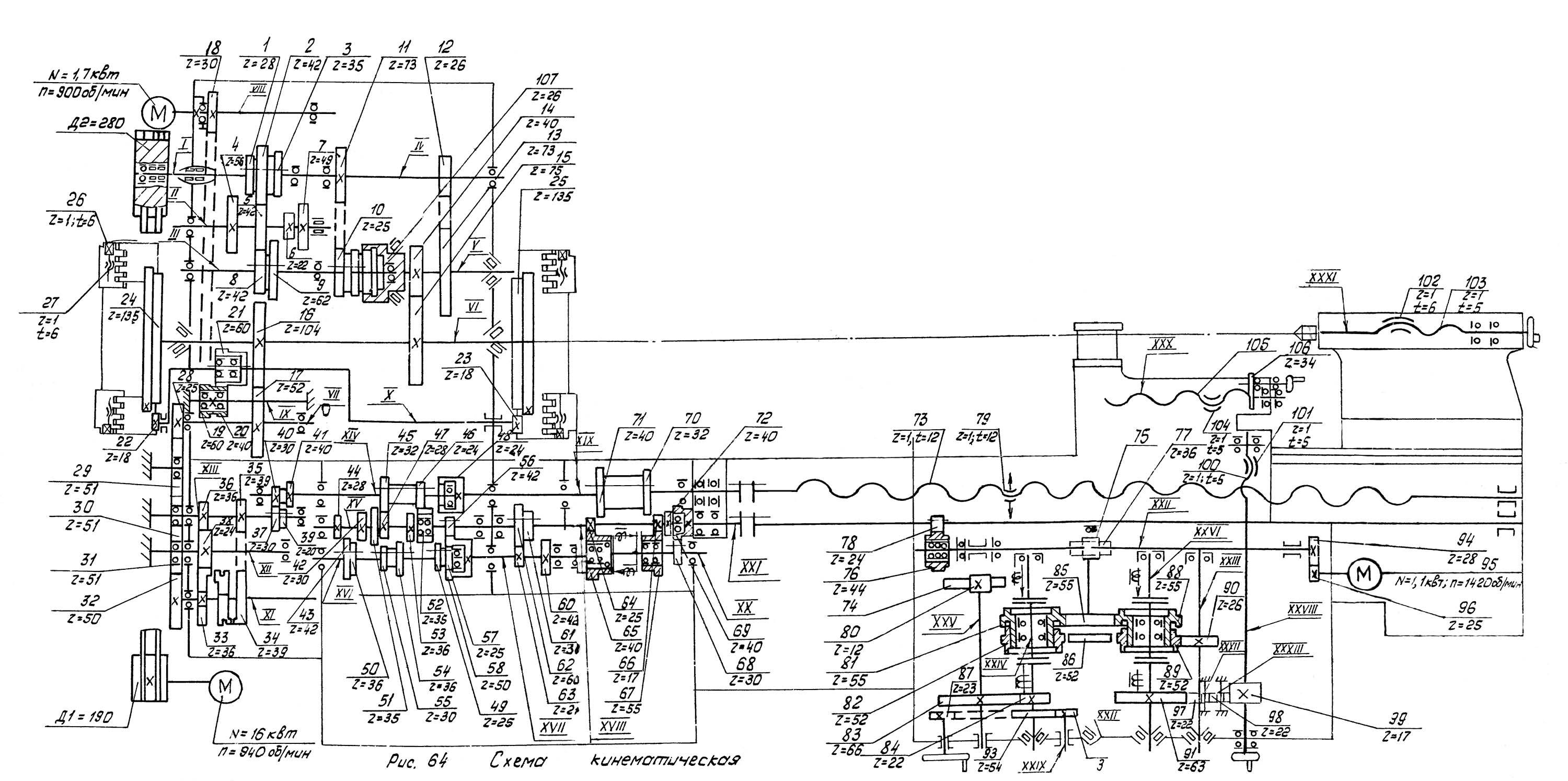

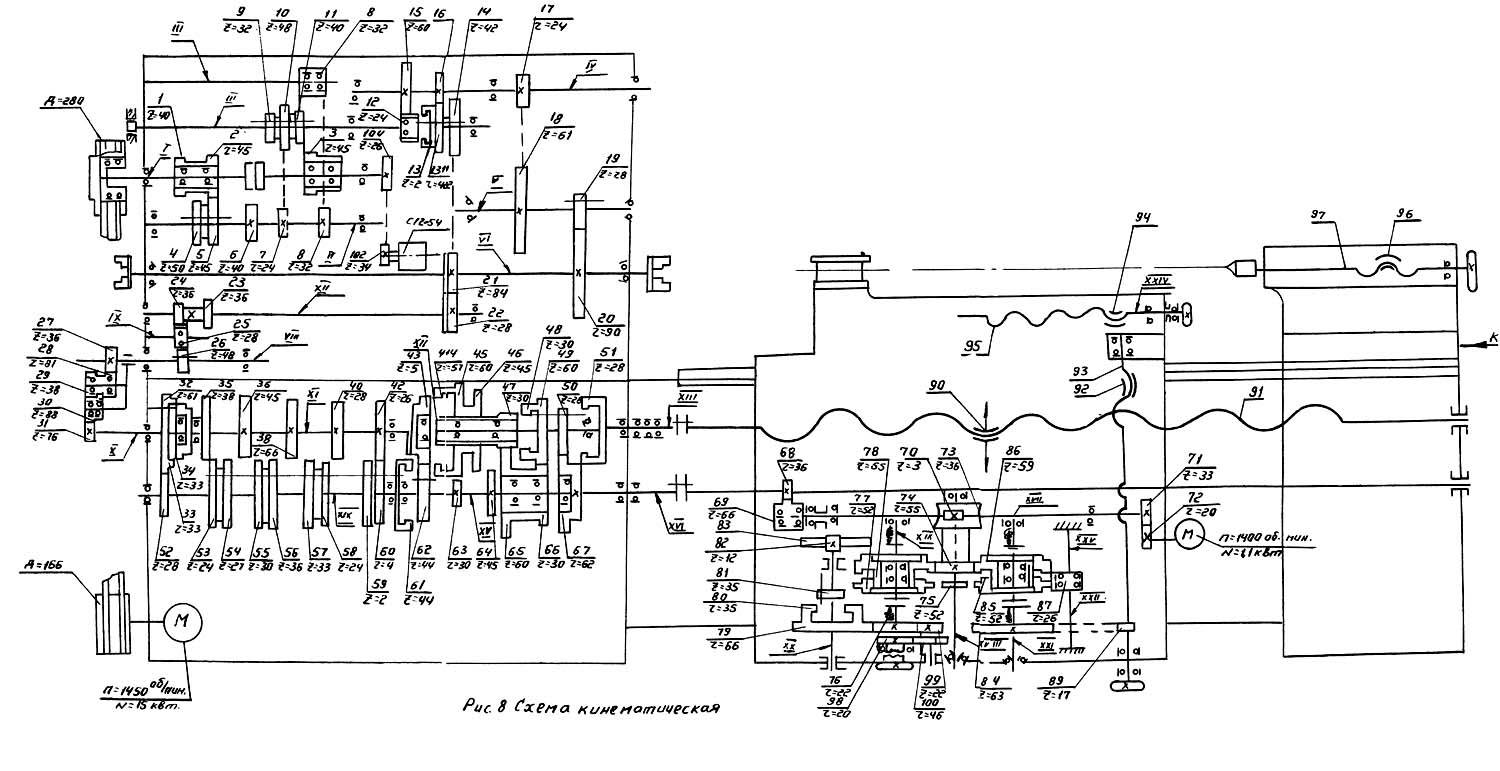

Кинематическая схема токарно-винторезного станка модели 165

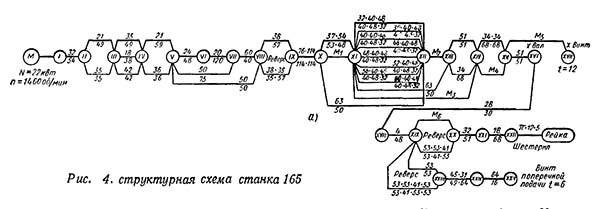

Структурная схема токарного станка 165 (с кинематической схемой 2)

Кинематическая схема токарно-винторезного станка 165

Привод главного движения осуществляется от электродвигателя через клиноременную передачу.

Коробка скоростей сообщает шпинделю 24 различных скорости как прямого, так и обратного вращения через кинематические цепи согласно табл. 4.

Реверс шпинделя осуществляется электродвигателем.

На вал IX коробки скоростей вращение передается от шпинделя через зубчатые колеса 21—22, 26—27 или от вала V (при включении звена увеличения шага в восемь раз) через зубчатые колеса 16—24, 23—22, 26—27. Бал IX при этом получает соответственно один или восемь оборотов на один оборот шпинделя.

Блок зубчатых колес 25 и 28 предназначен для изменения направления перемещения каретки при нарезании резьбы.

В коробку подач движение передается с вала IX через сменные зубчатые колеса 30—32—31.

Коробка подач сообщает суппорту через обгонную муфту, ходовой вал XXIII и механизм фартука 32 продольных и поперечных подачи.

Расчет кинематической цепи продольной и поперечной подач производится по формуле

i = iсм * iк.п * iф

где:

iсм — передаточное отношение сменных зубчатых колес;

iк.п — передаточное отношение коробки подач;

iф — передаточное отношение фартука.

Кинематические цепи, через которые осуществляются подачи, приведены в табл. 5 для коробки подач и в табл. 6 для фартука.

Нарезание резьб осуществляется через кинематические цепи коробки подач, приведенные в табл. 7. Кроме того, нарезание резьб можно производить при прямом соединении ходового винта со сменными шестернями, подбирая соответствующее iсм (см. табл. 24). Диапазон подач и резьб расширяется при использовании звена увеличения шага в восемь раз.

Перечень элементов кинематической схемы (см. рис. 4) приведен в табл. 8, а корригированных зубчатых колес — в табл.9.

Суппорт

С помощью суппорта инструмент может передвигаться вдоль и поперёк станины. Вдоль его движение происходит по направляющим станины, поперёк — резцедержатель двигается по направляющим каретки. Эти движения совершают вручную или при включении механической подачи.

Для получения конических поверхностей на трубе используют кронштейн, с закреплённой на нём конусной линейкой. Кронштейн закреплён на каретке и имеет пазы для перемещения салазок. Конусная линейка задаёт нужный угол. По ней движется ползушка, связанная тягой с кронштейном. Результатом этого изменяется поперечная подача суппорта. Конусную линейку также используют для нарезания конических резьб.

Для приведения в движение суппорта используют набор шестерён, размещённых внутри фартука. Движение суппорту задают ходовые винт и вал. Для нарезания резьбы используют ходовой винт. При включении ходового вала получают ускоренный ход суппорта.

Стационарный обжимной пресс (станок) Finn-Power FP165

Описание

Пресс с большой силой сжатия(максимум до 5000 кН) и размером раскрытия кулачков. Имеет большую область применения. Оптимально подобранная система управления максимально упрощает работу оператора. Идеально подходит для работы со шлангами сложной формы. Модели обжимных машин FINN-POWER 165UC поставляются в комплекте со стендом для хранения кулачков, устройством для быстрой смены кулачков, педалью управления и устройством для автоматического запуска обжима при подаче РВД в зону работы кулачков. Тип управления: UC

Производитальность(обжатий/час): 1260

Тип серии кулачков: 32

| Артикул | Диапазон обжима | Размер D | Размер L |

| 18506/10 | 10.0-12.0 | 10 | 55 |

| 18506/12 | 12.0-14.0 | 12 | 55 |

| 18506/14 | 14.0-16.0 | 14 | 55 |

| 18506/16 | 16.0-19.0 | 16 | 55 |

| 18506/19 | 19.0-22.0 | 19 | 55 |

| 18506/22 | 22.0-26.0 | 22 | 70 |

| 18506/26 | 26.0-30.0 | 26 | 70 |

| 18506/30 | 30.0-34.0 | 30 | 70 |

| 18506/34 | 34.0-39.0 | 34 | 75 |

| 18506/39 | 39.0-45.0 | 39 | 75 |

| 18506/45 | 45.0-51.0 | 45 | 90 |

| 18506/51 | 51.0-57.0 | 51 | 90 |

| 18506/57 | 57.0-63.0 | 57 | 100 |

| 18506/63 | 63.0-69.0 | 63 | 110 |

| 18506/69 | 69.0-75.0 | 69 | 110 |

| 18506/74 | 74.0-80.0 | 74 | 110 |

| 18506/78 | 78.0-87.0 | 78 | 110 |

Тип серии кулачков:165

| Артикул | Диапазон обжима | Размер D | Размер L |

| 18852/84 | 84.0-92.0 | 84 | 116 |

| 18852/92 | 92.0-100.0 | 92 | 116 |

| 18852/100 | 100.0-108.0 | 100 | 116 |

| 18852/108 | 108.0-116.0 | 108 | 116 |

| 18852/116 | 116.0-126.0 | 116 | 116 |

| 18852/126 | 126.0-136.0 | 126 | 116 |

| 18852/136 | 136.0-146.0 | 136 | 116 |

| 18852/146 | 146.0-156.0 | 146 | 116 |

| 18852/156 | 156.0-166.0 | 156 | 116 |

| 18852/166 | 166.0-178.0 | 166 | 116 |

| 18852/178 | 178.0-190.0 | 178 | 116 |

| 18852/190 | 190.0-202.0 | 190 | 116 |

Обжимные пресса FINN-POWER 165UC поставляется с пустым баком. Требуется заправка гидравлическим маслом.

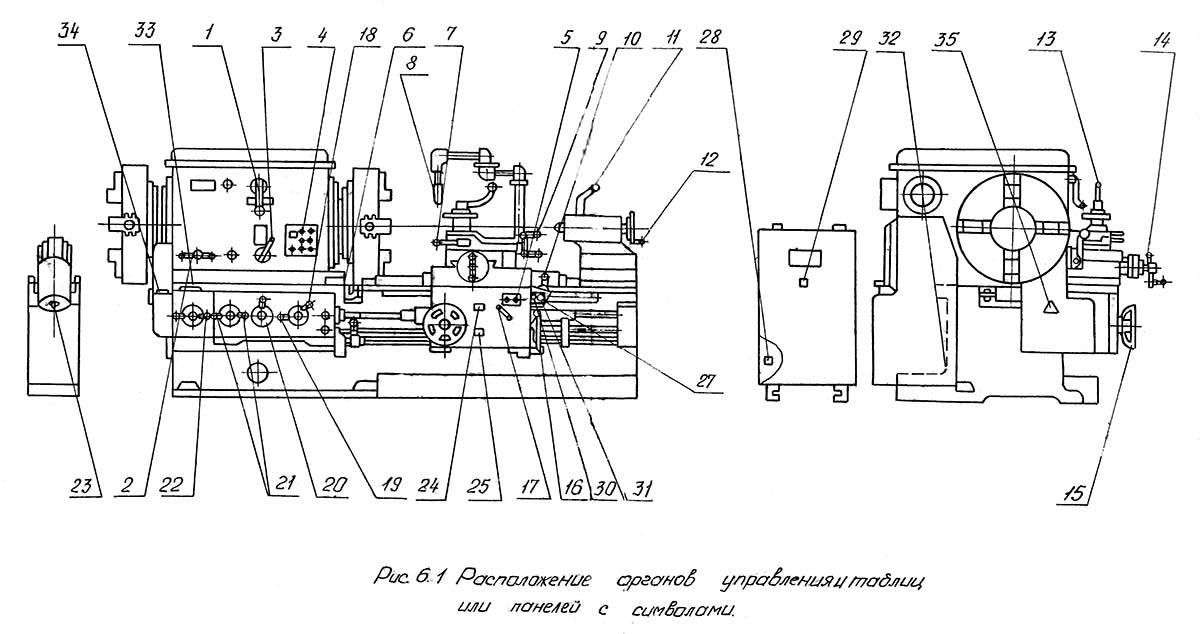

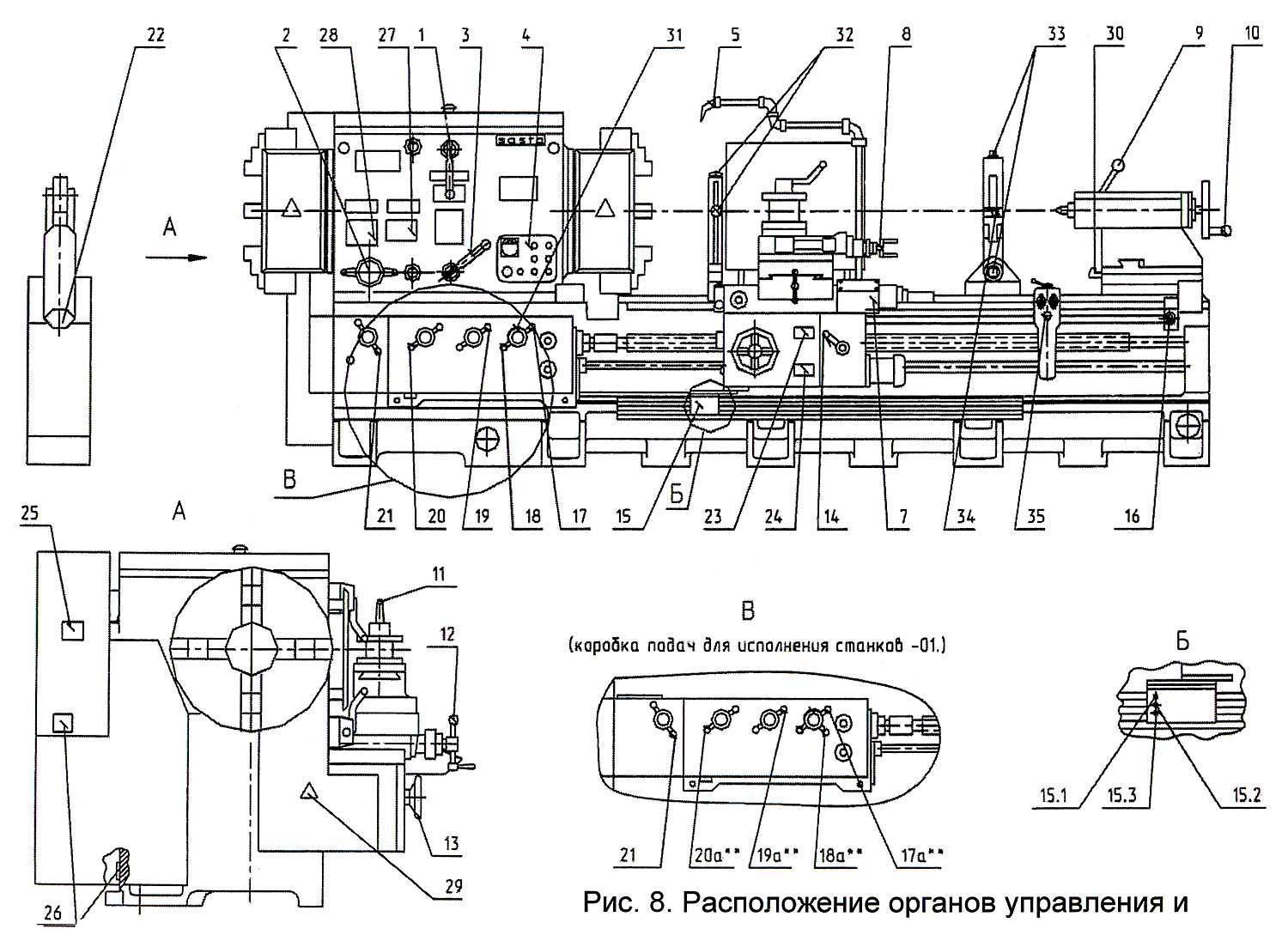

Расположение органов управления токарно-винторезным станком 16Б20П

Расположение органов управления токарно-винторезным станком 16Б20п

Перечень органов управления токарно-винторезного станка 16Б20П

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки нормального и увеличенного шага и деления на многозаходные резьбы

- Рукоятка установки правой или левой резьбы

- Рукоятка выбора типа резьбы и вида работы (нарезание резьбы или подача)

- Рукоятка установки величины подачи или резьбы

- Рукоятка установки величины подачи или резьбы

- Маховичок ручного продольного перемещения каретки суппорта

- Рукоятка включения и выключения гайки ходового винта

- Маховичок зажима лимба продольной подачи

- Кнопка вывода реечной шестерни из зацепления при нарезании резьб

- Рукоятка поперечного перемещения суппорта

- Кнопка включения механического перемещения верхнего суппорта (резцовых салазок)

- Рукоятка зажима от проворота ходового винта для перемещения верхнего суппорта (резцовых салазок)

- Рукоятка подачи верхнего суппорта (резцовых салазок)

- Рукоятка поворота, индексации и зажима резцовой головки

- Рукоятка включения, останова и реверса шпинделя

- Мнемоническая рукоятка суппортной группы

- Кнопка ускоренного перемещения фартука и суппорта

- Рукоятка зажима пиноли задней бабки

- Рукоятка зажима задней бабки на направляющих станины

- Маховичок перемещения пиноли задней бабки

- Кнопка включения ходового винта напрямую

- Выключатель сети питания

- Кнопка включения электродвигателя на I скорость

- Кнопка включения электродвигателя на II скорость

- Кнопочная станция пуска и останова главного электродвигателя

- Выключатель подачи и резьбы

- Выключатель насоса СОЖ

- Амперметр главного электродвигателя

- Стоп станка

- Толчок

- Левая рукоятка включения, останова и реверса шпинделя

Перечень составных частей токарно-винторезного станка 16Б20П

- Станина РМЦ 1400 мм — 16Б20П-010

- Станина РМЦ 1000 мм — 16Б20П-011

- Станина РМЦ 710 мм — 16Б20П-012

- Ножка левая — 16Б20П-013

- Ножка правая — 16Б20П-014

- Шпиндельная бабка — 16Б20П-020 (опоры подшипников «Гамет»)

- Коробка скоростей — 16Б20П-024

- Задняя бабка — 16Б20П-030

- Суппорт с механической подачей — 16Б20П-040

- Суппорт без механической подачи — 16Б20П-044 (только для станка с РМЦ 1400 мм)

- Резцедержатель — 16Б20П-043

- Каретка с механической подачей — 16Б20П-050

- Каретка без механической подачи — 16Б20П-051 (только для станка с РМЦ 1400 мм)

- Фартук — 16Б20П-060

- Коробка подач — 16Б20П-070

- Коробка передач — 16Б20П-080

- Таблица настройки сменных шестерен (гитары) — 16Б20П-081

- Патрон поводковый — 16Б20П-090

- Фланец переходной к трех-кулачковому патрону Ø250 мм — 16Б20П-095

- Инструмент

- Привод быстрого хода

- Ходовой винт РМЦ 1400 мм — 16Б20П-152

- Ходовой винт РМЦ 1000 мм — 16Б20П-153

- Ходовой винт РМЦ 710 мм — 16Б20П-154

- Шкивы главного привода — 16Б20П-160 (только для станка с РМЦ 710 и 1400, Nшп = 16..1600)

- Шкивы главного привода — 16Б20П-161 (только для станка с РМЦ 1400, Nшп = 12,5..1250)

- Шкивы главного привода — 16Б20П-162 (только для станка с Nшп = 20..2000)

- Шкивы главного привода — 16Б20П-163 (только для станка с РМЦ 1000, с Nшп = 16..1600)

- Электрооборудование — 16Б20П-180

- Таблица чисел оборотов и подач — 16Б20П-225 (для станка с Nшп = 16..1600)

- Таблица чисел оборотов и подач — 16Б20П-226 (для станка с РМЦ 1400, Nшп = 12,5..1250)

- Таблица чисел оборотов и подач — 16Б20П-227 (для станка с Nшп = 20..2000)

- Смазка централизованная — 16Б20П-240

- Охлаждение — 16Б20П-250

- Охлаждение — 16Б20П-261

- Лимбы и механизм отключения рукоятки переднего винта — 16Б20П-52

- Левая рукоятка управления шпинделем — 16Б20П-071

1Н983_1

Назначение и область применения

Трубонарезной станок 1Н983 является более совершенной моделью станка 1а983.

Трубонарезной станок 1Н983 предназначен для обтачивания концов труб, включая точение конусов и нарезания на них резьб: метрических дюймовых модульных питчевых конических в условиях единичного и мелкосерийного производства.

На станке можно обрабатывать штанги, замки, переводники, детали трубных соединений (нарезка резьбы НКТ, НКМ ГОСТ 633-80, нарезка резьбы на обсадные трубы ОТТМ, ОТТГ, Батресс ГОСТ 832-80, нарезка замковой резьбы на бурильных трубах, переводниках и т.д.), применяемые для добычи и транспортировки нефти и природного газа и в нефтедобывающей промышленности.

Станок имеет конусную линейку для обработки конических поверхностей и нарезания конических резьб.

Обрабатываемая труба пропускается через полый шпиндель и зажимается двумя механизированными четырехкулачковыми патронами диаметром 720 мм. Другой конец трубы поддерживается люнетом. Шпиндель имеет прямое и обратное вращение.

Класс точности станка Н.

Шероховатость обработанной поверхности V5.

Аналоги трубонарезного станка 1Н983

1А983, 1М983 — Ø800 — производитель Саста, ОАО г. Сасово

9М14 — Ø630 — производитель Тбилисское станкостроительный завод им. Кирова

CT832.10, CT832.12, CT832.14 — Ø830 — производитель Zmm-Bulgaria Holding Ltd., ЗММ Болгария Холдинг

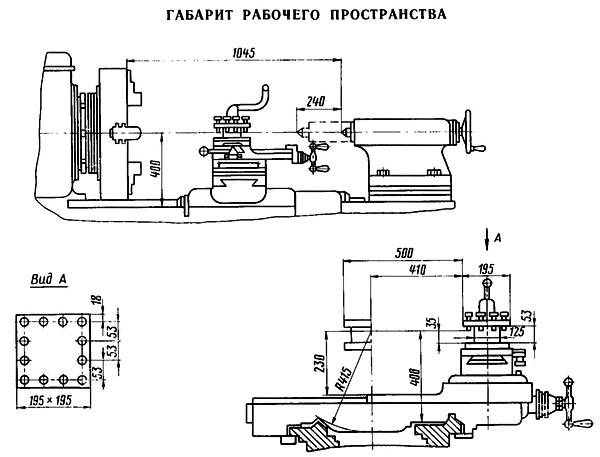

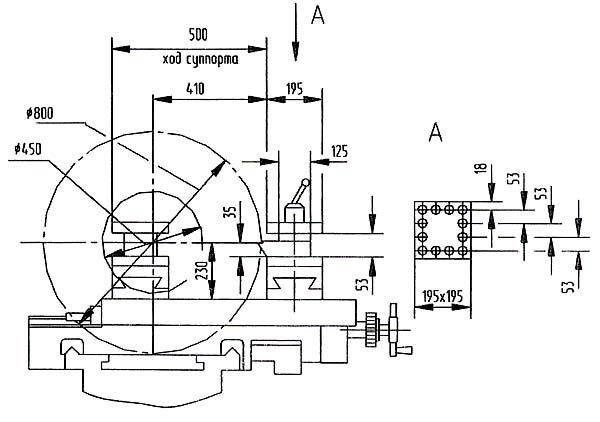

Габаритные размеры рабочего пространства трубонарезного станка 1Н983

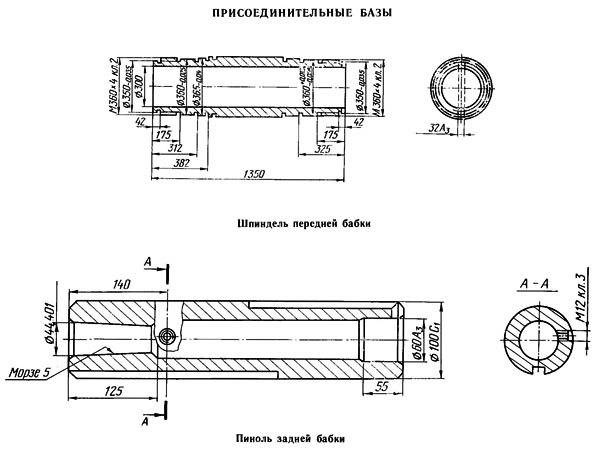

Посадочные и присоединительные размеры шпинделя станка 1Н983

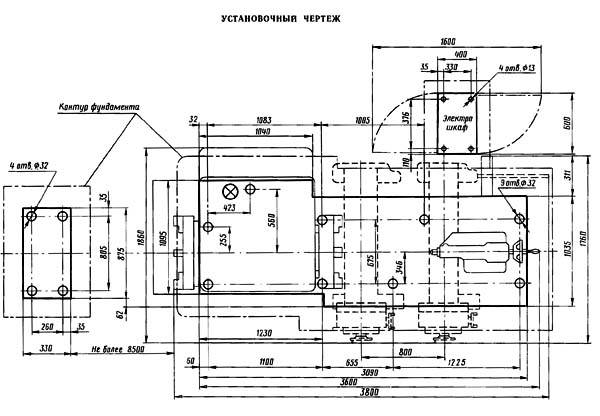

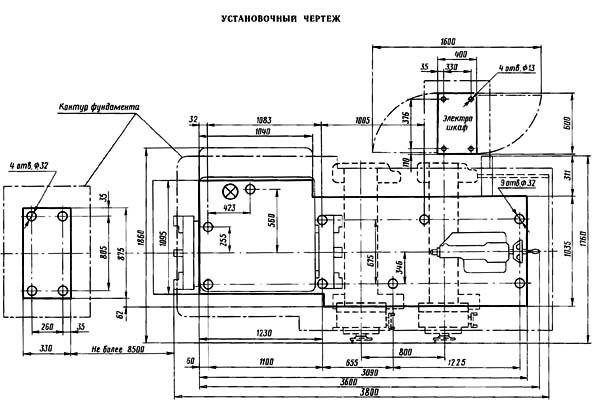

Установочный чертеж трубонарезного станка 1Н983

Технические характеристики станка 1Н983

| Наименование параметра | 1Н983 | 1А983 |

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | Н |

| Диаметр обрабатываемой трубы, мм | 70..260 | 299 |

| Длина обрабатываемой трубы, мм | 6000 | |

| Наибольший диаметр заготовки над станиной, мм | 830 | 800 |

| Наибольший диаметр заготовки над суппортом, мм | 450 | |

| Межцентровое расстояние (РМЦ), мм | 1000, 2000, 3000, 4000 | |

| Высота центров, мм | 400 | |

| Наибольшая длина точения без конусной линейки, мм | 800 | 1000, 2000, 3000, 4000 |

| Наибольшая длина точения с конусной линейкой, мм | 420 | 500 |

| Длина конусной линейки, мм | 660 | |

| Наибольшая масса устанавливаемой заготовки в центрах, кг | 5000 | |

| Наибольшая масса устанавливаемой заготовки в патроне, кг | 2000 | |

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 300 | 310 |

| Число ступеней частот прямого вращения шпинделя | 12 | |

| Частота прямого вращения шпинделя, об/мин | 8..355 | 8..355 |

| Число ступеней частот обратного вращения шпинделя | ||

| Частота обратного вращения шпинделя, об/мин | ||

| Наибольший крутящий момент на шпинделе, кНм | 3 | 3 |

| Подачи | ||

| Наибольшая длина хода каретки суппорта, мм | 800 | 1000 |

| Наибольший поперечный ход суппорта, мм | 500 | 500 |

| Число ступеней продольных и поперечных подач | 32 | |

| Пределы рабочих подач продольных, мм/об | 0,064..1,025 | 0,06..2,0 |

| Пределы рабочих подач поперечных, мм/об | 0,031..0,0458 | 0,028..0,936 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | 3,6/ 1,3 | 5,3/ 2,2 |

| Количество нарезаемых резьб метрических | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1..12 | 1..28 |

| Количество нарезаемых резьб дюймовых | ||

| Пределы шагов нарезаемых резьб дюймовых | 24..2 | 28..2 |

| Наибольшее усилие резания в продольном направлении, кН | 15 | 6,8 |

| Наибольшее усилие резания в поперечном направлении, кН | 13 | 3,7 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 |

| Наибольший угол поворота резцовых салазок, град | ±90 | ±90 |

| Цена деления лимба, мм | 0,05 | 0,05 |

| Задняя бабка | ||

| Наибольшее перемещение пиноли, мм | 240 | 240 |

| Внутренний конус пиноли | Морзе 5 | Морзе 5 |

| Наибольшее поперечное перемещение задней бабки, мм | ±10 | ±10 |

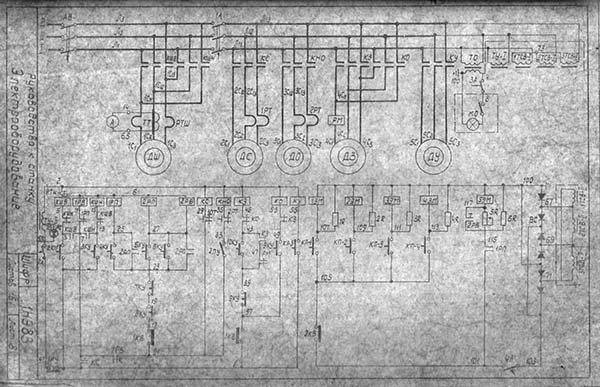

| Электрооборудование | 5 | |

| Количество электродвигателей на станке | ||

| Электродвигатель главного привода, кВт | 14,5 | 16 |

| Электродвигатель быстрых перемещений суппорта, кВт | 1,1 | |

| Электродвигатель зажима изделия, кВт | 2 | |

| Электродвигатель смазки коробки скоростей, кВт | 0,27 | |

| Электродвигатель насоса охлаждения, кВт | 0,125 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 3930 х 1860 х 1525 | 3640 х 2021 х 1675 |

| Масса станка, кг | 9050 | 10300 |

Особенности выбора

Как подобрать эффективный резьбонарезной станок для решения специфических задач? Ассортимент устройств данной категории представлен на рынке широчайшей линейкой моделей от различных производителей. Поэтому на первое место при выборе выходят характеристики отдельных агрегатов

При покупке станка необходимо уделить внимание:

- Возможности для замены метчиков, режущих головок.

- Наличию системы, что смазывает резьбонарезные головки для станков в ходе эксплуатации. Некоторые агрегаты содержат специальный поддон, наполненный маслом, которое автоматически расходуется во время обработки деталей.

- Степени безопасности агрегата. Некоторые модели обладают выключателем, который размещается на полу и останавливает работу прибора при возникновении экстренных ситуаций.

- Присутствию специального реле для обесточивания оборудования при перепадах напряжения в электросети. Такая комплектация положительно отражается на увеличении срока службы станка и снижает потребность в регулярном ремонте.

Технические характеристики трубонарезного станка 1М983

| Наименование параметра | 1Н983 | 1А983 | 1М983 |

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Диаметр обрабатываемой трубы, мм | 70..260 | 73..299 | 73..299 |

| Длина обрабатываемой трубы, мм | 6000 | ||

| Наибольший диаметр заготовки над станиной, мм | 830 | 800 | 800 |

| Наибольший диаметр заготовки над суппортом, мм | 450 | 450 | |

| Межцентровое расстояние (РМЦ), мм | 1000, 2000, 3000, 4000 | ||

| Высота центров, мм | 400 | 400 | |

| Наибольшая длина точения без конусной линейки, мм | 800 | 1000, 2000, 3000, 4000 | 800 |

| Наибольшая длина точения с конусной линейкой, мм | 420 | 500 | 420 |

| Длина конусной линейки, мм | 660 | ||

| Наибольшая масса устанавливаемой заготовки в центрах, кг | 5000 | 5000 | |

| Наибольшая масса устанавливаемой заготовки в патроне, кг | 2000 | 2000 | |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 300 | 310 | 310 |

| Число ступеней частот прямого вращения шпинделя | 12 | 12 | 12 |

| Частота прямого вращения шпинделя, об/мин | 8..355 | 8..355 | 8..355 |

| Число ступеней частот обратного вращения шпинделя | 12 | 12 | 12 |

| Частота обратного вращения шпинделя, об/мин | |||

| Наибольший крутящий момент на шпинделе, кНм | 3 | 3 | 3 ± 0,5 |

| Наличие механизированного зажима кулачков патрона | да | да | да |

| Подачи | |||

| Наибольшая длина хода каретки суппорта, мм | 800 | 1000 | 800 |

| Наибольший поперечный ход суппорта, мм | 500 | 500 | 500 |

| Цена деления лимба при поперечном перемещении суппорта, мм | 0,05 | 0,05 | 0,05 |

| Перемещение суппорта за один оборот лимба при поперечном перемещении суппорта, мм | 5 | 5 | 5 |

| Перемещение суппорта за один оборот лимба при продольном перемещении суппорта, мм | 300 | 300 | 300 |

| Число ступеней продольных и поперечных подач | 32 | ||

| Пределы рабочих подач продольных, мм/об | 0,064..1,025 | 0,06..2,0 | 0,06..2,0 |

| Пределы рабочих подач поперечных, мм/об | 0,031..0,0458 | 0,028..0,936 | 0,028..0,936 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | 3,6/ 1,3 | 5,3/ 2,2 | 5,3/ 2,2 |

| Количество нарезаемых резьб метрических | |||

| Пределы шагов нарезаемых резьб метрических, мм | 1..12 | 1..28 | 1..28 |

| Количество нарезаемых резьб дюймовых | |||

| Пределы шагов нарезаемых резьб дюймовых | 24..2 | 28..2 | 28..2 |

| Наибольшее усилие резания в продольном направлении, кН | 15 | 6,8 | |

| Наибольшее усилие резания в поперечном направлении, кН | 13 | 3,7 | |

| Наличие гидроотскока | да | да | да |

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 | 220 |

| Наибольшая высота резцов, мм | 32 х 32 | 32 х 32 | 32 х 32 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° |

| Цена деления лимба, мм | 0,05 | 0,05 | 0,05 |

| Задняя бабка | |||

| Наибольшее перемещение пиноли, мм | 240 | 240 | 240 |

| Внутренний конус пиноли | Морзе 5 | Морзе 5 | Морзе 5 |

| Наибольшее поперечное перемещение задней бабки, мм | ±10 | ±10 | ±10 |

| Электрооборудование | |||

| Количество электродвигателей на станке | 5 | 5 | 5 |

| Электродвигатель главного привода, кВт (об/мин) | 14,5 | 16 (940) | 16 (940) |

| Электродвигатель быстрых перемещений суппорта, кВт (об/мин) | 1,1 (1420) | 1,1 (1420) | 1,1 (1420) |

| Электродвигатель зажима изделия, кВт (об/мин) | 2 (900) | 2 (900) | 2 (900) |

| Электродвигатель смазки коробки скоростей, кВт (об/мин) | 0,27 (1450) | 0,27 (1450) | 0,27 (1450) |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,125 (2800) | 0,125 (2800) | 0,125 (2800) |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 3930 х 1860 х 1525 | 3640 х 2021 х 1675 | 3600 х 1910 х 1565 |

| Масса станка, кг | 9050 | 10300 | 9100 |

Список литературы:

Станки трубонарезные 1М983, 1М983Ф101. Руководство по эксплуатации 1М983.00.000 РЭ, 1983

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Технология ремонта токарного станка. Ремонт направляющих станины и суппорта

- Технология ремонта токарного станка. Ремонт передней и задней бабки

- Ремонт шпинделя токарного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник токарных станков

- Заводы производители токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

16К40 Станок токарно-винторезный универсальный. Назначение и область применения

Универсальный токарно-винторезный станок 16К40 предназначен для выполнения разнообразных токарных работ в условиях единичного и мелкосерийного производства.

На станке 16К40 можно производить наружное точение, растачивание, сверление, а также нарезание резьб: метрической, дюймовой, модульной и питчевой.

Высокая мощность электропривода и жёсткость станины станка 16К40, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов.

Техническая характеристика и жесткость станков позволяют полностью использовать возможности быстрорежущего и твердосплавного инструментов при обработке черных и цветных металлов.

Особенности конструкции токарно-винторезного станка 16К40

- Жёсткость, виброустойчивость и температурная стабильность конструкции позволяют получать необходимую точность обработки

- Двухпризменные направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности

- частота обратного вращения шпинделя в 1,3 раза выше, чем прямого, что сокращает время обработки резьб

- Точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте

- Точение коротких конусов производится механической подачей резцовых салазок, развёрнутых на нужный угол

- Коробка подач обладает высокой жесткостью кинематической цепи

- Все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы

- Ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке

Состав оборудования токарного станка 16К40

- люнет подвижный (Ø20… Ø150 мм)

- люнет неподвижный (Ø20… Ø350 мм) (Кроме станков с РМЦ 750 мм)

- патрон четырехкулачковый Ø800 мм или Ø630 мм

- патрон трехкулачковый Ø400 или Ø315 мм

Класс точности станка Н по ГОСТ 8—82Е.

Шероховатость обработанной поверхности не более Ra 2,5 мкм по ГОСТ 2789—73.

Разработчик – Рязанское специальное конструктМоскваое бюро станкостроения.

Производитель – Рязанский станкостроительный завод

Модификации токарно-винторезного станка 16К40

16К40П, 16К40ПФ101 – станок универсальный токарно-винторезный повышенной точности

16К40Ф101, 16К40ПФ101 – станок универсальный токарно-винторезный с устройством цифровой индикации (УЦИ)

16К40РФ3 – станок токарный с ЧПУ

Аналоги токарно-винторезного станка 16К40

СА800С – Ø800 – производитель Саста, ОАО г. Сасово

CW6280B/C, CW6180B/C – Ø800 – производитель Shenyang Machine Tool (Group) Co., Ltd. SMTCL Китай

CW6180C, CW6280C – Ø800 – производитель Dalian Machine Tool Group DMTG Китай

C6280, CQ6280 – Ø800 – производитель Yangzhou Super Machine Tool Co., Ltd Китай

CQ6280C – Ø800 – производитель Anhui Chizhou Household Machine Tool Co., Ltd. Китай

CQ6180B – Ø800 – производитель Bochi Machine Tool Group Co.,ltd. Китай

История токарно-винторезного станка 164 серии

В 1934

году на осваивается выпуск тяжелых универсальных токарно-винторезных станков станков , , . В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF.

В 1944

году производство этих станков было передано на .

В 1949

году запущен в производство первый станок 164-й серии – модель 164 (диаметр обработки – Ø 800 мм).

В 1953

году запущен в производство станок следующего поколения серии – .

С 1972

года начало серийного выпуска токарных станков: 1л64, 1м64.

В 1978

году начало серийного выпуска станка .

В 1992

году начало серийного выпуска последней модели серии – 16р40.

Рязанский завод “СтанкоЦентр” (РСЗ “СтанкоЦентр”)

Каждый станок, произведённый на нашем заводе, имеет уникальный серийный номер.

В нашем производстве используются толькооригинальные заводские запчасти и комплектующие.

Мы никому не передаём конструкторскую документацию на продукцию нашего завода.

Все лучшие уникальные специалисты по рязанским станкам работают только на нашем заводе.

Невозможно произвести новый станок или качественный заводской капитальный ремонт на непрофильных предприятиях и заводах.

Во избежание недоразумений с качеством закупаемых станков приобретайте продукцию нашего завода только с нашего склада.