О создании своими руками

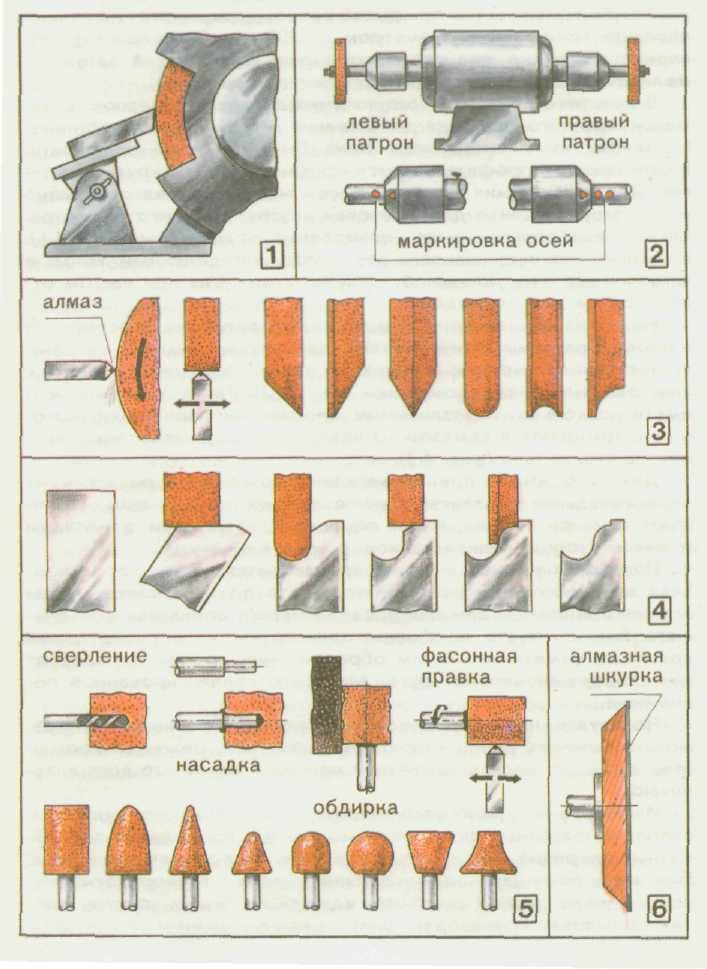

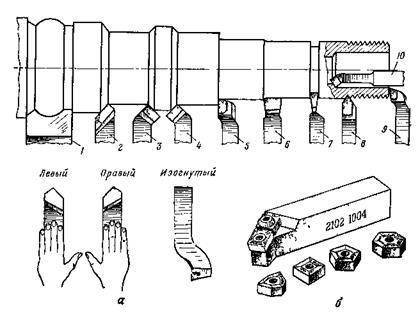

Опытные токари сами изготавливают резцы для работы, не будучи удовлетворёнными тем ассортиментом, который есть в продаже. К тому же, это значительно дешевле. В качестве материала используются старые инструменты, отслужившие своё: напильники, надфили, рашпили и прочие плоские предметы с достаточной твёрдостью.

Мнение эксперта

Левин Дмитрий Константинович

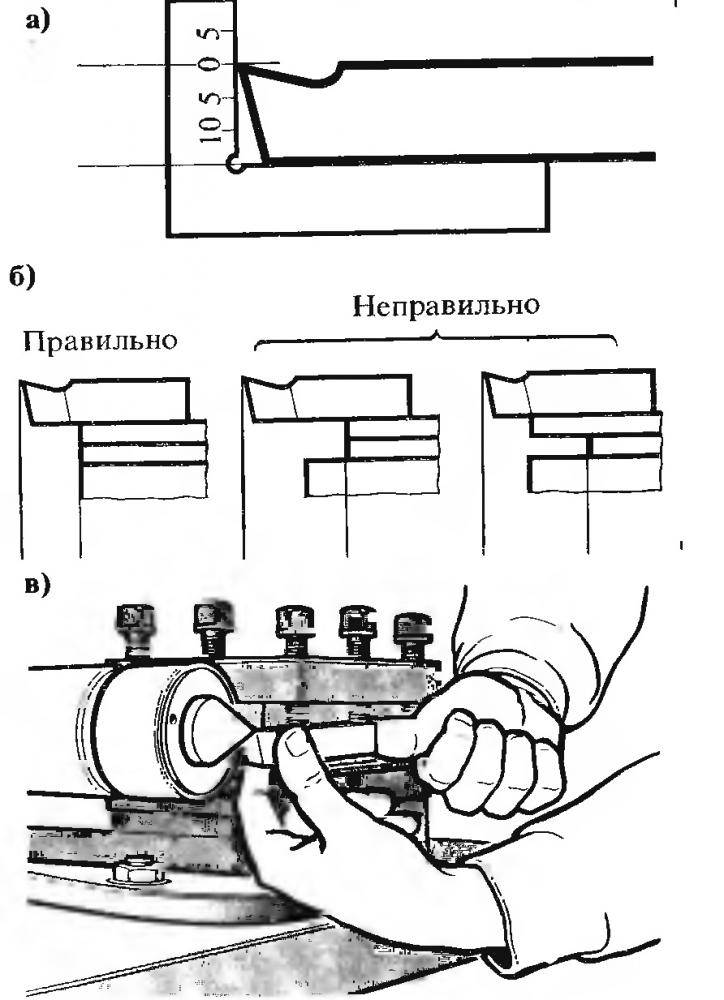

Для того, чтобы сделать режущую кромку, применяют заточные станки с алмазными кругами. Проще всего сделать прямое лезвие – для этого достаточно заострить торец инструмента.

При снятии металла на круге с большой скоростью нужно избегать перегрева стали. В противном случае произойдёт отпуск металла, и будущий резец будет быстро терять остроту. Подача воды на круг при заточке – один из лучших вариантов охлаждения. Однако если в процессе вы перегрели резец – не беда. Его можно снова закалить, нагрев докрасна пропановой горелкой, а затем опустив воду или масло.

Какими резцами для токарного станка по дереву пользуетесь Вы?

ПокупнымиСамодельными

Лезвия сложных конфигурация придётся доводить вручную с помощью тонких напильников и алмазных надфилей. Если в хозяйстве есть гравер, его также можно использовать с коническими, цилиндрическими и сферическими борфрезами (шарошками). Так можно получить резец любой конфигурации.

После того, как готово тело, принимаются за рукоять. На токарных резцах хвостовик увеличивают, чтобы насадить более длинную рукоятку для удобства. Просверленное отверстие в рукоятке желательно обжечь, разогрев хвостовик и вставив его «на горячую» так древесина будет меньше трескаться.

Устройство токарного станка по дереву

Этот агрегат включает в себя несколько главных узлов. Каждый из них выполняет определенную функцию. Для изготовления самодельного устройства потребуется более подробно ознакомиться со структурой этих элементов.

Домашний токарный станок, который изготавливается своими руками, позволит значительно сэкономить на покупке такого дорогостоящего оборудования

Станина. Основа любого станка, в том числе и деревообрабатывающего. Данный узел обеспечивает устойчивость конструкции на рабочей поверхности, а также способствует фиксации отдельных элементов станка. Благодаря станине все составляющие располагаются в нужных местах.

Важно запомнить, что стационарные устройства имеют более габаритную станину, оснащенную ножками. В свою очередь, настольные агрегаты имеют более компактную основу, что делает их мобильными

При производстве станка по дереву своими руками нужно уделить особое внимание этому узлу, так как от него зависит точность и эффективность работы конструкции в целом

Передняя бабка. Этот узел выполняет очень важную функцию: обеспечивает вращение деревянной болванки во время ее обработки. Заготовка фиксируется в патроне, расположенном в шпиндельном валу. Стоит отметить, что некоторые малогабаритные станки включают в себя переднюю бабку, которая может двигаться по направляющим основы (станины). Ее перемещение позволяет отрегулировать расположение отдельных деталей относительно друг друга.

Когда деталь подвергается обработке, переднюю бабку токарного станка надежно закрепляют. Модели, которые относятся к стационарным, нередко совмещают этот элемент со станиной, что делает его полностью неподвижным.

Схема токарного станка по дереву

Задняя бабка. Этот узел, входящий в состав деревообрабатывающей конструкции, не является статичным. Он выполняет очень важную функцию: фиксирует в нужном положении болванку во время ее обработки. Закрепление заготовки посредством заднего узла учитывает ее прижим к патрону. Благодаря тому, что задняя бабка способна свободно перемещаться по направляющим элементам станины, обеспечивается фиксация и обработка деталей разной длины.

Обратите внимание! Задняя бабка обязательно должна располагаться на одной линии со шпиндельным валом. Суппорт. Очень важный элемент конструкции, благодаря которому реализуется перемещение резца

Причем последний может иметь различное расположение по отношению к шпинделю. В большинстве самодельных устройств такого типа данную функцию выполняет подручник, надежно закрепленный в рабочем положении

Очень важный элемент конструкции, благодаря которому реализуется перемещение резца. Причем последний может иметь различное расположение по отношению к шпинделю. В большинстве самодельных устройств такого типа данную функцию выполняет подручник, надежно закрепленный в рабочем положении

Суппорт. Очень важный элемент конструкции, благодаря которому реализуется перемещение резца. Причем последний может иметь различное расположение по отношению к шпинделю. В большинстве самодельных устройств такого типа данную функцию выполняет подручник, надежно закрепленный в рабочем положении.

Эта часть станка способна перемещаться по направляющим основы (станины). Малогабаритные настольные устройства, как правило, подразумевают использование такого элемента, как упор для резцов.

Суппорт универсального токарного станка предназначен для перемещения закрепленного резца вдоль оси шпинделя

Таким образом, как серийный, так и самодельный станок является довольно сложной конструкцией. Любой агрегат для обработки дерева включает в себя несколько взаимосвязанных между собой узлов. Перед тем как сделать токарный станок по дереву своими руками, необходимо четко понять назначение его составляющих.

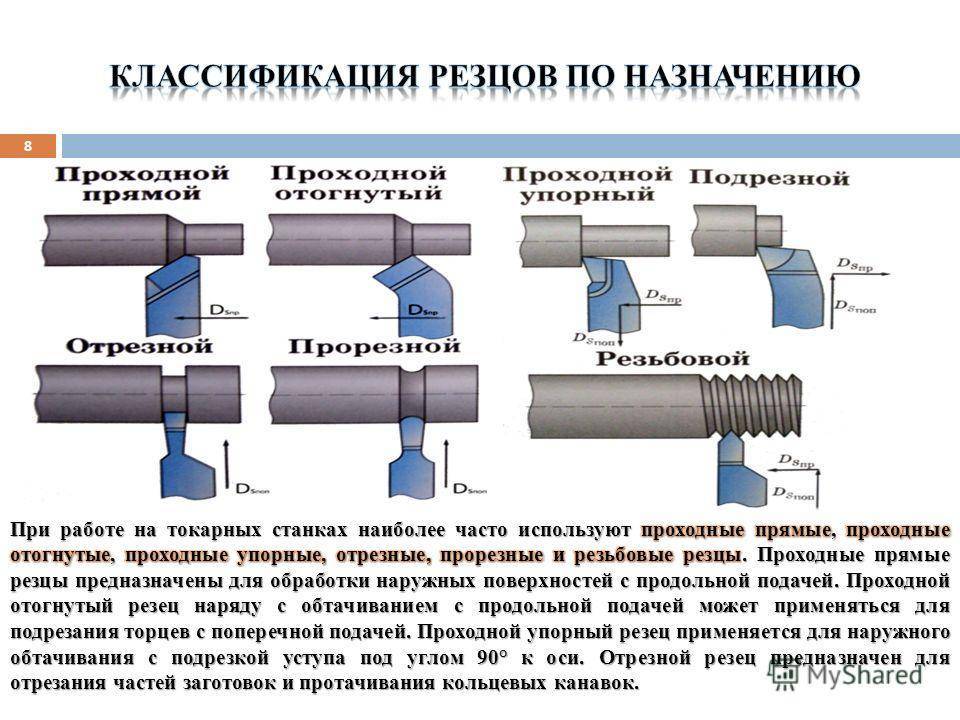

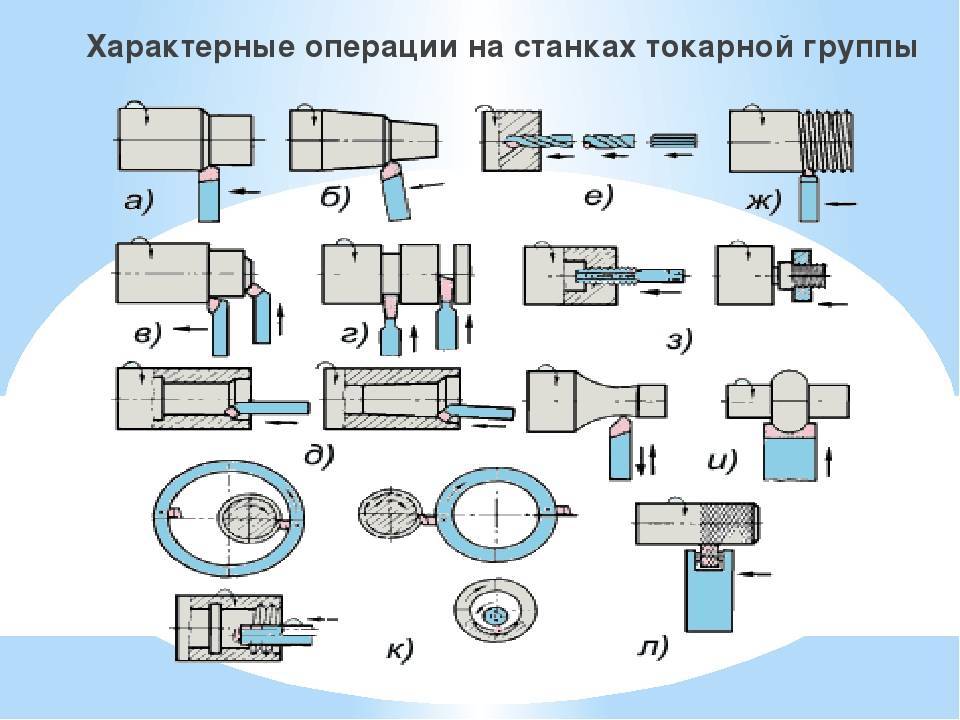

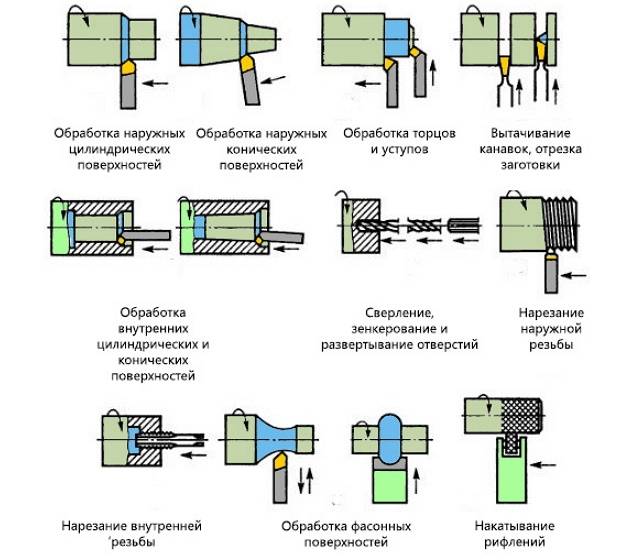

Спектр токарных и фрезерных операций

У фрезерных и токарных операций есть много общего. В обоих способах обработки с заготовки удаляются лишние слои для получения изделия требуемой конфигурации и размеров. Эти процессы используются для широкого спектра работ. Фрезерные и токарные обработки применяются для:

- обработки наружных, внутренних поверхностей;

- торцевания и отрезания;

- нарезки, реконструкции внешней, внутренней резьбы;

- создания и обработки канавок;

- расточки деталей;

- зенкерования;

- обработки галтелей;

- развертывания;

- снятия фасок;

- выработки рельефа ;

- точения.

Большой спектр операций обеспечивается наличием обширного ассортимента рабочих инструментов, отличающихся размерами, конфигурацией. Выполнение токарно-фрезерных работ может осуществляться только квалифицированными специалистами, имеющими навыки и опыт работы на станках.

Главным предназначением операций является изготовление деталей для различных видов оборудования, метизов и др. В спектр функций станков входит процесс разрезания, но если требуется выполнение работ с крупными объектами, нужно выполнить операции в солидных масштабах, данное оборудование не используется. В таких случаях выполняется лазерная резка.

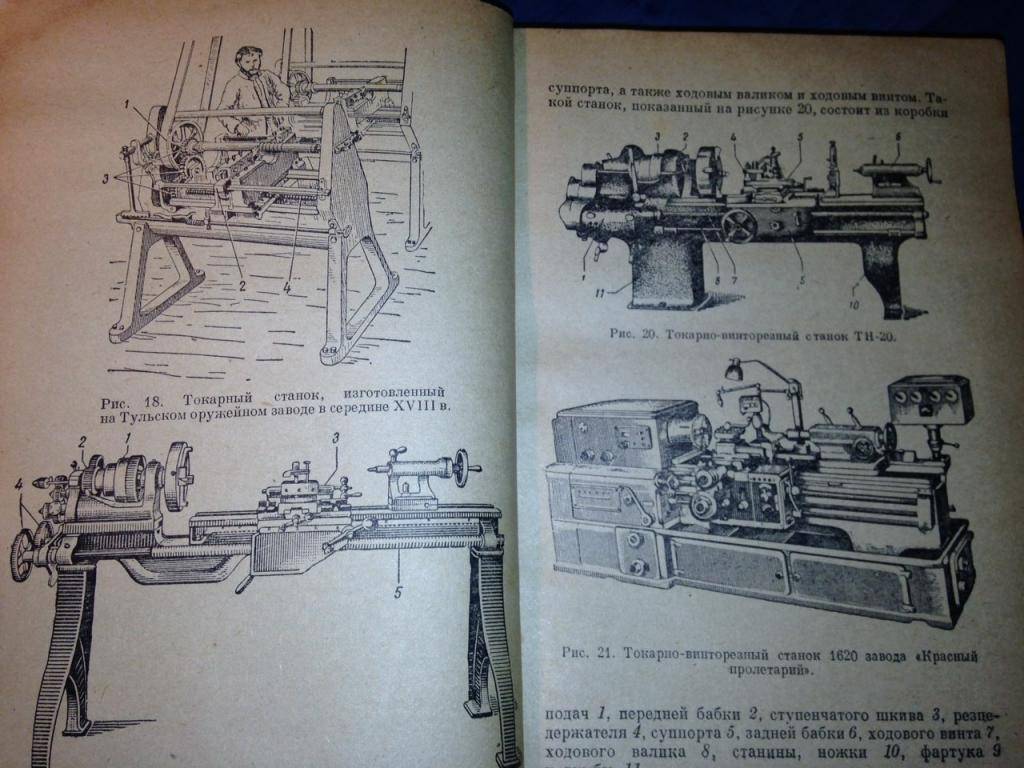

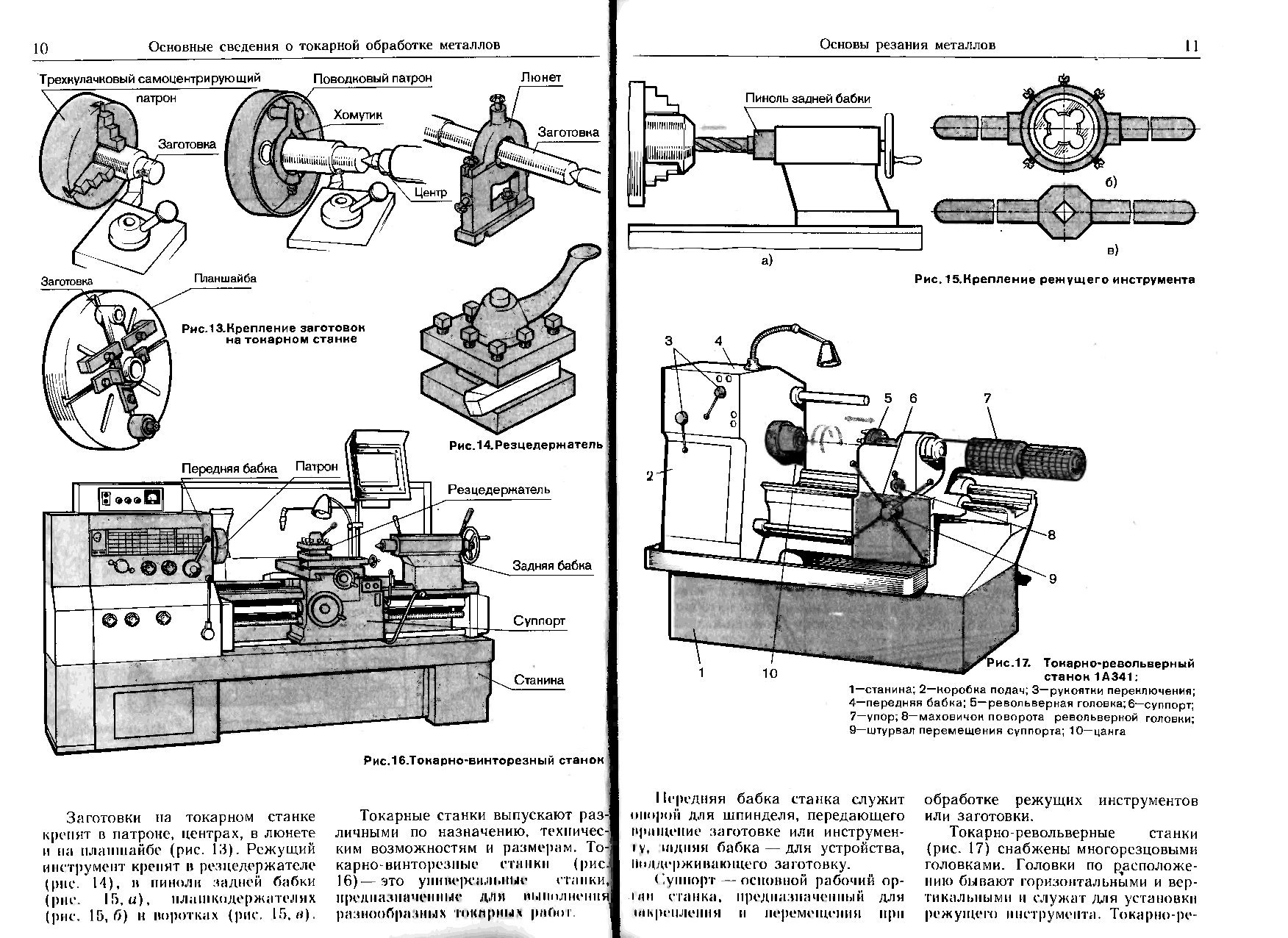

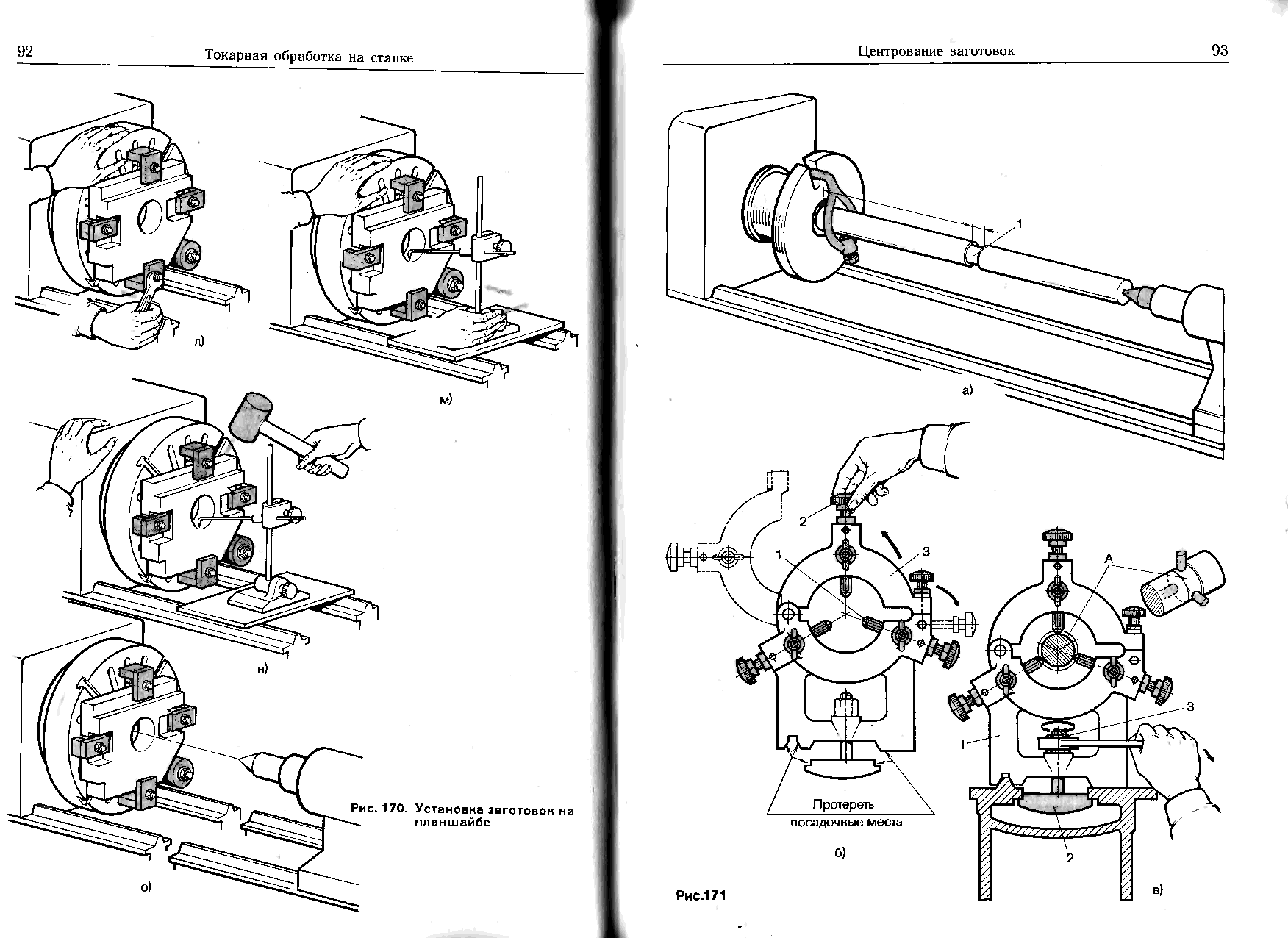

Руководство для обучения токарей по металлу, Учебное пособие, Слепинин В.А., 1987

Руководство для обучения токарей по металлу, Учебное пособие, Слепинин В.А., 1987. Содержит разработанные в виде инструкционных карт указания по обучению работе на токарных станках. Показаны приемы наладки и настройки токарного станка, приемы управления станком и обработки деталей, приведены сведения об организации рабочего места, технике безопасности и техническом контроле деталей. ПОДГОТОВКА К ВЫПОЛНЕНИЮ УПРАЖНЕНИЙ. 1.Проверить соответствие высоты станка своему росту (рис. 1). Подобрать подножную решетку так, чтобы ладонь руки, согнутой в локте под углом 90°, находилась не ниже оси центров станка или расстояние от оси центров до глаз токаря составляло 450 мм. 2.Принять рабочее положение у станка (рис. 2). Встать устойчиво, немного расставив ноги, на подножной решетке против суппорта станка на расстоянии 80—100 мм от рукоятки винта поперечной подачи.

Бесплатно скачать электронную книгу в удобном формате, смотреть и читать: — fileskachat.com, быстрое и бесплатное скачивание.

Ниже можно купить эту книгу по лучшей цене со скидкой с доставкой по всей России.Купить эту книгу

Как открыть файл

Правообладателям

— pdf — Яндекс.Диск.

Слепинин :: учебник по токарному делу :: токаря

Следующие учебники и книги:

- Трудовое обучение, Учебник для 5-класса школ общего среднего образования, Шарипов Ш., 2015

- Использование приёмов ТРИЗ на уроках технологии в соответствии с ФГОС ООО, Аверкова М.А., 2015

- Технология добычи полезных ископаемых со дна озер, морей и океанов, Ржевский В.В., Нурок Г.А., 1979

- Сварщик на лазерных и электронно-лучевых сварочных установках, Учебное пособие, Овчинников В.В., 2008

Предыдущие статьи:

- Производственное обучение слесарей механосборочных работ, Покровский Б.С., 2016

- Система непрерывного обучения руководящих работников и специалистов лесной промышленности, Маклюков Л.М., Демьянов П.В., 1991

- Автоматизация технологических процессов, Учебное пособие, Николаенко С.А., 2017

- Автоматизация технологических процессов, учебное пособие, Николаенко С.А., Цокур Д.С., Харченко Д.П., Волошин А.П., 2016

<< Предыдущая статьяСледующая статья >>

Методика работы для начинающих

Неопытные мастера допускают несколько основных ошибок при работе на токарном станке по дереву

При этом важно, что каждый метод работы имеет свои нюансы и опытный специалист их знает

При креплении между двумя центрами

Это один из наиболее популярных методов работы на токарном станке. Он заключается в вытачивании детали, которая закреплена между передней и задней бабкой. Так можно изготовить различные изделия даже большого размера. Это оптимальный метод для начинающих мастеров.

Обтачивание до цилиндрической формы

Для этой работы понадобится полукруглый резец с ровной режущей кромкой для выравнивания поверхности детали. Начинать работу мастер должен с одного окна заготовки и продолжать постепенно без сильного нажима снимать лишний материал. При выполнении этой операции не следует торопиться, а в результате должен получиться ровный цилиндр желаемого диаметра.

Выравнивание плоским резцом

Это следующий этап работы. Токарный станок необходимо отключить, пододвинуть подручник ближе, поскольку размеры детали изменились. Полотно резца должно опираться на подручник и придерживаться одной рукой. Вторая держит ручку, а инструмент держит так, чтобы он противодействовал вращению.

Использование отрезного резца

Этот вариант применяется, если деталь надо отрезать от заготовки. Срез получается ровным и не требует дополнительной шлифовки. Перед тем, как делать срез необходимо карандашом поставить метку на детали. Тогда можно не ошибиться при отрезании.

Выполнение декоративных элементов

Для украшения мастер использует декоративные элементы. На токарном станке чаще всего делают валик и желобок. Между этими деталями делают цилиндрический пояс. При комбинации этих декоративных элементов можно вытачивать практически любые предметы из дерева, начиная от простейших карнизов и заканчивая сложными элементами мебели.

Точим дерево на станке при зажиме с одного конца

Эта методика работы требует особого подхода. Чтобы заготовка держалась используют держатели нескольких видов, а также комбинированные.

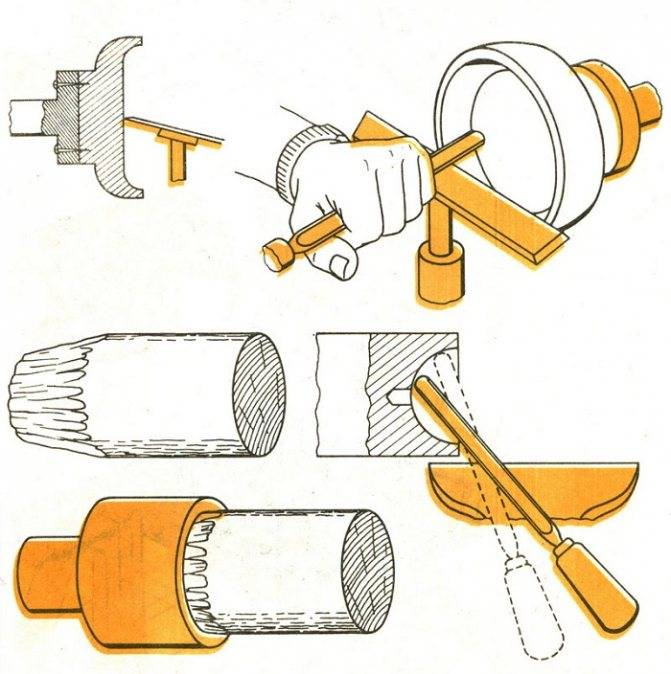

Вытачивание полостей

Перед тем, как создать полость в детали, необходимо выполнить ее черновую обработку. Для вытачивания полостей со станка снимают опорную бабку. Заготовку устанавливают в фиксатор передней бабки. Полость вытачивают при помощи полукруглого резца.

Как правильно выполнить шлифовку

Чаще всего детали, обработанные на токарном станке, дополнительной шлифовки не требуют. Но иногда шлифовка требуется. В таком случае следует снять подручник и взять полоску мелкозернистой наждачной бумаги. Оборудование нужно включить на малых оборотах.

Декорирование детали

Для завершения отделки необходимо убрать резцедержатель и снизу обработать изделие мелкой шкуркой. Поворачивать шкурку необходимо крест-накрест. Чтобы изделие красиво смотрелось, его необходимо обработать парафином или воском во время движения.

О работе

При обучении не устанавливайте для себя никаких сроков на освоение операций. Начинать с 1-1,5 часа, с перерывами. Из моего опыта — после 6 часов работы продуктивность падает, из-за большой концентрации внимания при точении, а скабление менее затратно по силам. Любой токарь, как и пекарь, сщитает сколько он изготовит деталей (за час, за смену). С ростом мастерства и увеличения числа повторов изготовления одной и той же детали производительность при точении может возрасти в 10 раз, а при применении спец. инструмента (при скаблении) и выше.

Хронометраж можно снимать начиная с 5 детали. При хорошем точении шлифовка применяется лишь в отдельных местах изделия или исключается, заменяется полировкой стружкой от этой же детали. Сокращение времени на шлифовку сильно увеличивает производительность, но начинающим токарям на шлифовку придется тратить до 50% времени изготовления детали. Душевное спокойствие существенно снижает количество брака, а 2-3 испорченные заготовки могут испортить весь день (при больших и сложных размерах детали).

Успех и одобрение важно для начинающего токаря. Трезво оценивайте свои возможности

Не используйте, по началу, заготовку длиннее 5 диаметров. Я начинал с ручек для напильников, простых шахматных фигур, подсвечников диаметром до 30 мм., комбинируя токарку со столярными работами. Для детской игрушки диаметр изделий не менее 25 мм – чтобы не проглотили (грибочки, матрешки, пирамидки).

Изготавливая полезные в быту предметы вы всегда найдете поддержку близких и приобретете начальные навыки точения. Пробуйте точение разных пород деревьев на малых диаметрах заготовок до 30 мм. Не беритесь с уверенностью за работу по просьбе (или за деньги), которую ни когда не выполняли. Сначала учеба, потом работа (по конкретной породе дерева) и уверенности добавится.

Важно! Электричество и огонь — опасны всегда. Никаких посторонних людей или животных у станка быть не должно.Станок расположить так, чтобы внезапное появление постороннего за спиной было невозможно

В статье дана информация о токарных станках, использующихся при создании различных изделий.

Выбор места для токарной мастерской

Удачно расположенная токарная мастерская будет обеспечена заказами без больших затрат на рекламу. Если потенциальные заказчики находятся близко или постоянно проходят мимо, они сами найдут мастерскую. Наиболее удачным будет расположение мастерской:

- в гаражном кооперативе;

- рядом с загруженной дорогой;

- возле строительного супермаркета;

- на территории рынка.

Основные заказчики в первое время будут техники, занимающиеся ремонтом различного оборудования, установкой систем отопления, автолюбители. В поисках запасных частей они найдут токарную мастерскую, расположенную на видном месте.

В поселках с небольшим количеством населения заказы придется искать на стороне и завозить издалека металл для работы. Транспортные расходы будут съедать большую часть прибыли. В удаленных поселках и на окраинах крупных городов можно открывать цеха, если бизнес расширяется, появились постоянные заказы партиями, и имеющееся оборудование не справляется с нагрузкой. Аренда помещения на окраине обойдется для филиала дешевле. Местные работники не претендуют на зарплату уровня Москвы, но подобрать кадры будет сложнее.

Большое помещение для развивающегося бизнеса не стоит арендовать, на первое время подойдет гараж или контейнер.

Достаточно 8–10 кв/м, на которых будет компактная схема расположения:

- токарный станок – основа бизнеса;

- вспомогательное оборудование;

- место хранения инструмента;

- участок для заготовок и проката;

- стол или полка с готовыми изделиями;

- умывальник с водой;

- огнетушитель.

При выборе места под мастерскую следует обращать внимание на наличие:

- электричества;

- подвода воды и отлива;

- наличие санузла.

В маленьком помещении сложно установить унитаз. Проще расположить свой бизнес на рынке или рядом с супермаркетом. В этом случае общественный туалет будет в доступной близости.

На время холодов в помещении необходимо оборудовать отопление, обеспечить температуру воздуха, установленную санитарными нормами. Такую возможность надо предусмотреть заранее, при выборе помещения бизнес.

Обучение на токаря, курсы

Устроиться работать можно без опыта и образования. Практика освоения профессии токарь на рабочем месте сохранилась еще с советских времен, чему сопутствует серьезная нехватка рабочих кадров на предприятиях.

Начинающему специалисту нужно пройти длительное обучение в качестве подмастерья у более опытного коллеги. Постепенно круг его задач и обязанностей будет расширяться, вместе с тем будет расти и уровень мастерства. Наконец, он сможет работать самостоятельно — для этого на многих производствах действует аттестация токарей.

При выборе такого варианта освоения профессии токаря нужно учитывать, что чаще работодатели отдают предпочтение соискателям с опытом работы или профильным образованием.

Обучиться профессии токаря можно в колледже или техникуме. Учебная программа предусматривает не только теоретические занятия, но и производственные практики. При поступлении после 11 класса получение образования займет 2 года и 10 месяцев. Стоимость обучения на токаря составляет от 30 до 60 т.р. в год и зависит от выбора учебного заведения.

Примеры учебных заведений, где можно получить профессию токаря:

- Адыгейский гуманитарно-технический колледж;

- Петровский колледж (Санкт-Петербург);

- Магнитогорский политехнический колледж;

- Красноярский строительный техникум;

- Саранский политехнический техникум.

Успешные специалисты регулярно проходят курсы повышения квалификации. Это позволяет им осваивать новые технологии и занимать руководящие должности. Также рабочий всегда может получить смежную или родственную специальность.

Виды оборудования для работы по металлу

Любой вид токарного станка подразумевает обработку резанием, однако некоторые устройства могут иметь дополнительные функции и возможности.

Токарно-винторезный станок — применяется для вытачивания профилей, производства канавок и углублений, сверления отверстий и выполнения резьбы различными способами.

Токарно-фрезерный станок — используется для точения заготовки проходным способом, а также производства резьбы, накладывания фаски, вырезки прямых и криволинейных пазов.

Токарно-карусельный станок — с его помощью обрабатываются заготовки большого диаметра.

Токарно-револьверный станок — используется для производства деталей из калиброванного прутка.

ЧПУ станок — оборудование, выполняющее множество операций, заданных программой. Работа специалиста заключается в наблюдении, корректировке и выемке готовых изделий.

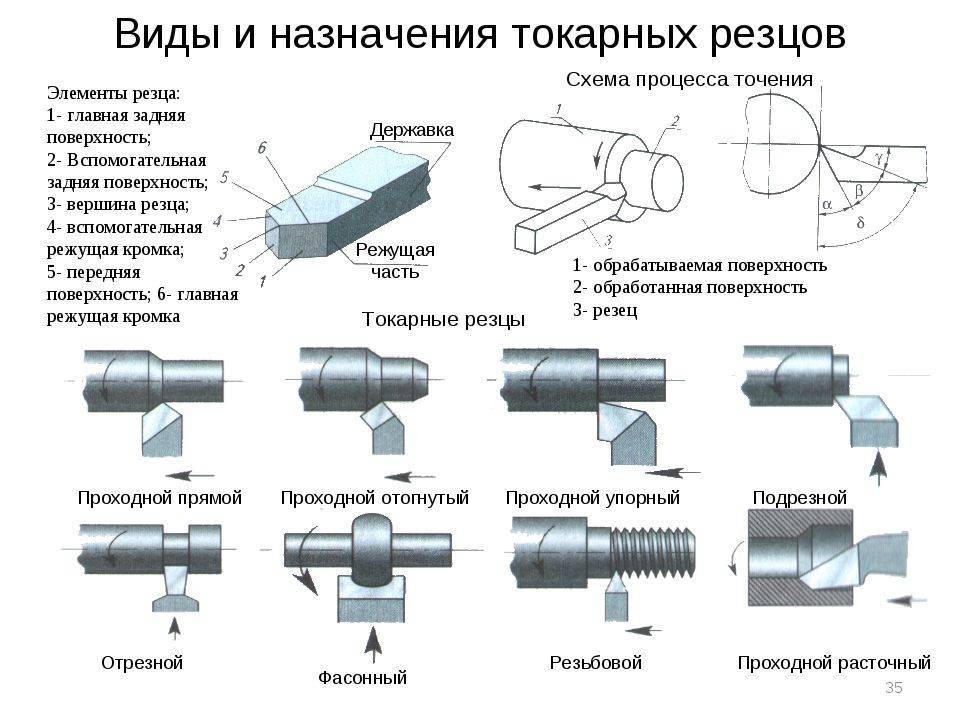

Силы, действующие на резец

В результате сопротивления срезаемого слоя металла деформации сжатия, трения стружки о переднюю поверхность резца и некоторых других причин возникает сила резания.

При работе токарного резца (рис. 13) эта сила разлагается на три составляющие — собственно силу резания Рz, силу подачи Рx и радиальную силу Py.

Сила резания Рz, касательная к поверхности резания, действует в направлении главного движения. Сила Рx действует в направлении подачи. Радиальная сила Рy перпендикулярна к подаче. Все три силы измеряются в килограммах (кГ).

Рис. 13. Силы резания при точении

Если силу Рz принять за единицу, можно считать, что сила Рx при достаточно остром резце изменяется в пределах от 1/8 до 1/4 величины силы Рz, а сила Рy — от 1/4 до 1/2 величины той же силы.

Зависимость силы резания от условий работы резца

На величину силы резания влияют обрабатываемый материал, площадь среза и его форма, углы резца, скорость резания и ряд других менее существенных факторов.

Влияние на силу резания обрабатываемого материала видно из следующих сопоставлений. Силы резания при обработке стали средней твердости примерно в 2,2 раза больше, чем при резании чугуна средней твердости. Сила резания при обработке самой мягкой стали значительно меньше силы резания при обработке самой твердой стали. При обработке чугуна различных твердостей эта разница не так велика.

Сила резания возрастает с увеличением площади среза. Если при этом увеличение площади среза получается за счет увеличения глубины резания, сила Рz возрастает пропорционально глубине резания. При увеличении подачи сила Рz также возрастает, но медленнее. Так, например, если увеличить глубину резания вдвое, сохранив ту же подачу, сила резания увеличится также вдвое. Но если, не изменяя глубины резания, увеличить в два раза подачу, сила резания возрастет не в два раза, а несколько меньше. Это объясняется тем, что при сравнительно большой подаче не происходит столь значительной деформации металла, как это имеет место при малой подаче.

Сила резания получается различной при одинаковых площадях среза, но разных их формах. Она меньше при больших значениях толщины среза, чем при меньших. Например, сила резания при глубине 4 мм и подаче 2 мм/об несколько меньше, чем при глубине резания 8 мм п подаче 1 мм/об, несмотря на то, что площадь среза в обоих случаях одинакова и равна 8 мм2. Это объясняется также разной степенью деформации металла в срезаемом слое.

С уменьшением переднего угла резца, т. е. с увеличением угла резания, сила резания возрастает, так как при этом увеличивается угол клина, которым является резец.

При увеличении главного угла в плане примерно до 50—55° сила резания уменьшается. С дальнейшим увеличением этого угла сила резания возрастает. Изменение величины силы резания, вызываемое изменением главного угла в плане, незначительно. При увеличении радиуса закругления вершины резца сила резания возрастает, но также незначительно. Затупление резца вызывает увеличение силы резания.

Влияние на силу резания скорости резания имеет особый характер. Например, при обработке стали средней твердости со скоростью 20—30 м/мин сила резания почти не изменяется. Она достигает наибольшей величины при скорости резания 50—70 м/мин. Очень заметно снижение силы резания при скорости резания от 100 до 150 м/мин. При скорости резания 250 м/мин и выше сила резания почти не изменяется.

Маслянистые вещества, содержащиеся в охлаждающей жидкости, проникая в микроскопические трещины деформируемого резцом металла, уменьшают силы трения, появляющиеся в зоне образования стружки. Благодаря этому сопротивление резанию уменьшается. Чем больше в охлаждающей жидкости содержится масла, тем существеннее ее влияние на силу резания.

Подробное изучение станка

Все токарные станки устроены аналогичным образом и по конструкции выстроены из одних и тех же узлов. Каждый узел в станке выполняет свою функцию и имеет свои особенности строения.

Станина

Это основа любого станка. Станина является литой частью оборудования и предотвращает излишнюю вибрацию, которая может привести к износу станка и неточности при обработке заготовке.

Фартук

Фартук преображает вращательное движение ходового винта в поступательное перемещение суппорта. Движение от ходового валика применяется при механическом перемещении поперечных салазок. Ходовой винт – необходим при нарезании резьбы, а ходовой валик – для всех прочих токарных работ.

Фартук содержит 4 кулачковые муфты, которые отвечают за прямой и обратный ход каретки и салазок. Также фартук имеет блокирующее устройство, которое препятствует одновременному включению продольной и поперечной передачи.

Суппорт

Суппорт предназначен для закрепления и перемещения режущего инструмента. Суппорт расположен на нижних салазках и само движение задается вращением винта.

Передняя бабка

Шпиндельная бабка – один из основных узлов любого токарного станка. От этой детали зависит точность расположения и движения заготовки. Передняя бабка состоит из: корпуса, шпинделя, подшипников, устройство для контроля движения шпинделя, кнопка для включения и выключения оборудования. Основанием для всех частей шпиндельной бабки является ее корпус. Форма корпуса может различаться в зависимости от модели станка.

Задняя бабка

Упорная бабка также крепится на станине и необходима для закрепления режущего инструмента. Также это опора правого конца заготовок. Опорную бабку подводят к болванке по направляющим станины и закрепляют неподвижно посредством болта и гайки.

Подручник или держатель резцов

Еще одна основная деталь для стандартного токарного станка по дереву. От него зависит удобство работы и безопасность всего процесса.

Принцип действия

Основой станка является станина. На ней расположена передняя бабка, а изнутри – электродвигатель. Движок вращает шпиндель с конусом Морзе, а с противоположной стороны оборудования крепится задняя (опорная) бабка.

Подручник, который может поворачиваться в любую сторону крепится как можно ближе к заготовке и направляет резец, поддерживая его. Станок может иметь ручную регулировку коробки передач или автоматическую. На наиболее современных моделях стоит вариатор, который позволяет регулировать быстроту хода.

Особенности токарных станков по металлу

Способ придания необходимых размеров и формы заготовке определяет также особенности станков токарной группы. Несмотря на то, что разные виды станков отличаются между собой, можно выделить несколько схожих признаков, которые свойственные всей токарной группе:

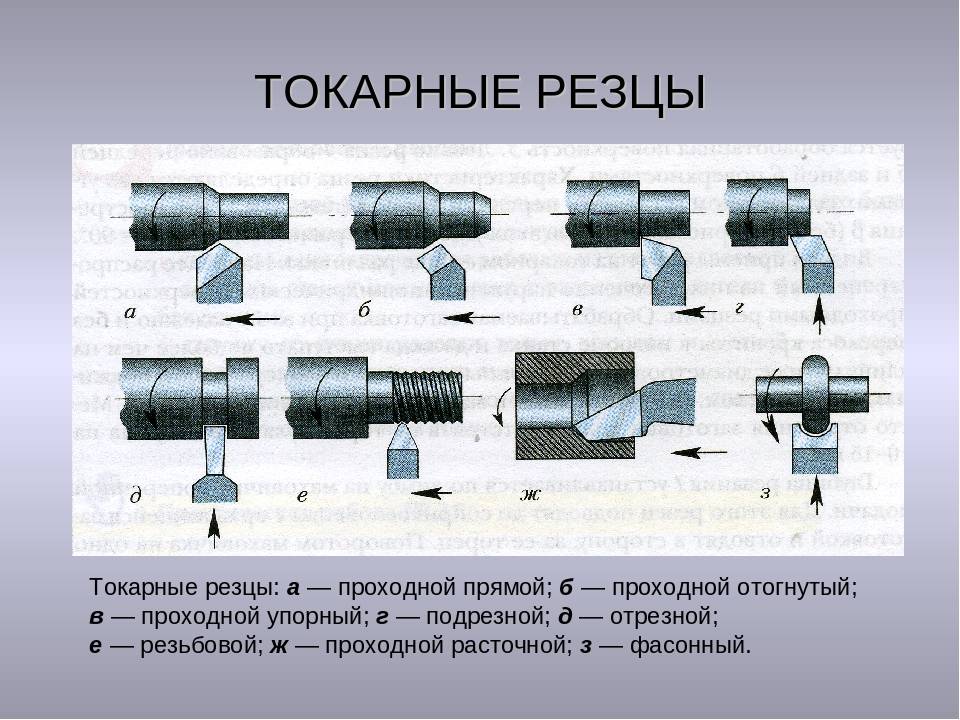

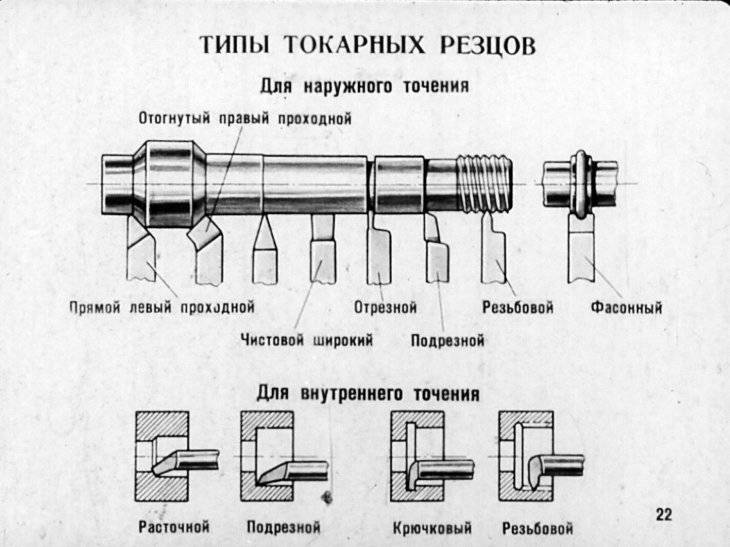

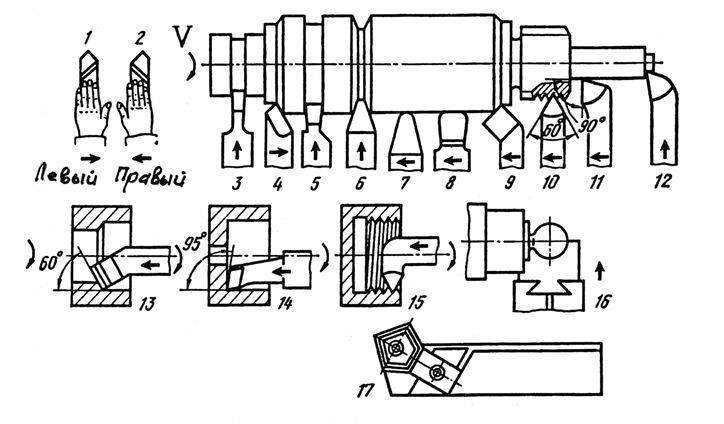

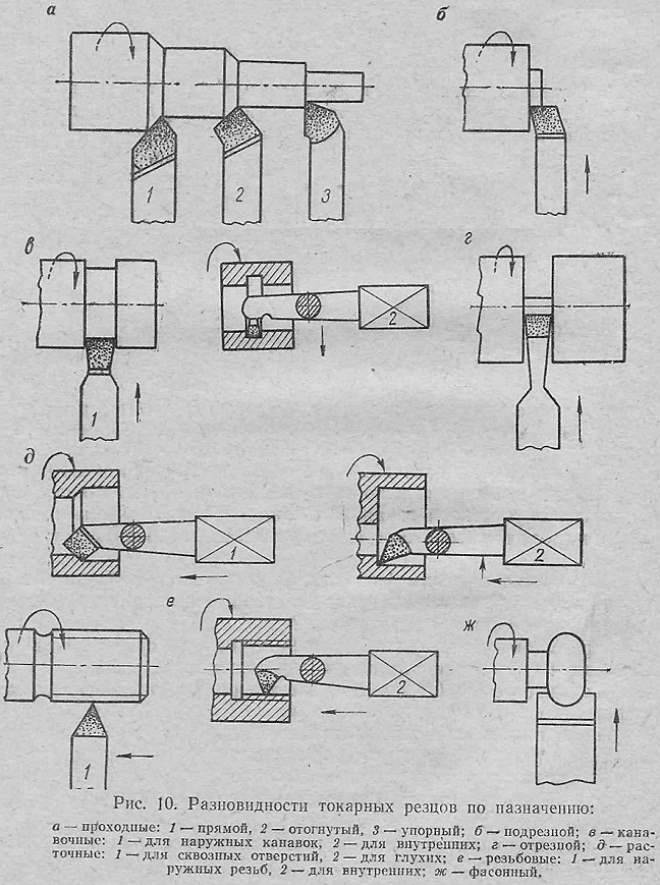

- обработки поверхности проводится резанием. инструменты, которые используются в большинстве случаев – резцы, виды которых зависят от многих показателей;

- имеется шпиндель с кулачковым патроном, в котором закрепляются заготовки. основное движение – вращательное, передается шпинделю;

- резцы закрепляют в суппорте, которому предается возвратно-поступательное движение. особенности конструкции суппорта позволяют использовать разные методы обработки поверхности;

- крепление изделия в некоторых случаях может проводиться по двум сторонам, для чего используют заднюю бабку;

- станок токарного типа можно использовать для растачивания отверстий, которые расположены вдоль оси изделия;

- скорость и подача, при которых проводится резание, могут устанавливаться в зависимости от типа поверхности заготовки, необходимых показателей точности снятия металла и шероховатости получаемой поверхности. для этого конструкция токарных станков имеет сложную схему передач.

Резание на токарных станках выполняется только при условии использования средств индивидуальной защиты, а также при установке защитного экрана.

Виды токарных станков

В зависимости от того, какие изделия нужно получить с какой точностью, можно выделить следующие группы токарных станков:

- токарно-винторезные – наиболее распространенная группа. при использовании токарных станков из этой группы можно получить цилиндрические поверхности различного диаметра. есть возможность придать заготовки конусность, нарезать на поверхности резьбу. можно проводить обработку черных и цветных металлов;

- токарно-карусельные – используются для получения изделия большого диаметра. также применяется для обработки цветных и черных металлов;

- лоботокарная группа отличается тем, что заготовки устанавливаются по горизонтали и есть возможность получения конической или цилиндрической поверхности;

- токарно-револьверная группа используется для обработки заготовки, которая представлена калиброванным прудком.

Существуют и другие, узкоспециализированные виды станков, которые условно относят к токарной группе из-за особенностей резания, когда используются резцы.

Вытачивание полостей

Прежде чем создавать углубление в детали, выполняют ее черновую обработку. Это удобнее сделать при обычном межцентровом креплении. В ходе черновой обработки формируют наружную поверхность изделия, намечают параметры углубления.

Заднюю бабку станка снимают, она не понадобится. Отрезают заготовку необходимой длины и устанавливают ее в фиксатор передней бабки. Проверяют надежность крепления. Подручник поворачивают перпендикулярно заготовке, включают станок. С помощью полукруглого резца начинают точение полости.

Удобнее работать, если предварительно просверлить в центре заготовки отверстие нужной глубины.

Выкружка точится стамеской «веретено»

Выточив несколько цилиндров длиной по 200 мм, размечают на них линии с шагом 12 мм и приступают к отработке точения выкружек.

Конус для балясины можно выточить обдирочной стамеской и «веретеном».

При этом немного наклоняют инструмент в направлении обработки.

Выточить выкружку можно только одним инструментом — «веретеном». Сначала на цилиндре карандашом чертят ряд линий с шагом 12 мм. Обработку выполняют только кончиком стамески и держат режущую кромку параллельно обтачиваемой поверхности. Нужно представить, как косят траву во рву. Если двигаться вдоль него, косилка идёт горизонтально, но когда нужно обкосить откосы, наклон косилки увеличивается. Аналогично должна двигаться и стамеска, но следить нужно за режущей кромкой, а не за хвостовиком. По сравнению с работой обдирочной стамеской положение рук на «веретене» такое же, но захват слабее.

Устанавливают стамеску так, чтобы пятка режущей комки скользила по заготовке, а сама стамеска должна быть под прямым углом к её оси. Подняв ручку, опускают режущую кромку и протачивают очень маленький желобок точно посередине одной из 12-мм секций.

Чтобы проточить правую сторону выкружки, проворачивают полотно стамески против часовой стрелки и, коснувшись заготовки у линии разметки кончиком стамески, вращают полотно в обратную сторону (по часовой стрелке), протачивая выкружку к её дну. Вращение должно быть контролируемым и равномерным, а ручка должна свободно перемещаться, поэтому не нужно упирать её в бедро.

Теперь аналогично протачивают левую сторону выкружки. У дна выкружки стамеска должна скользить на подручнике очень легко. Затем попеременно ведут обработку то справа, то слева, чтобы получить нужную глубину выкружки, но всегда заканчивают проход точно посередине.

Выкружку уже стамески выточить нельзя. Для узких выкружек нужны и соответствующие стамески.

Валик для балясины — это выкружка наоборот. И я считаю, что научиться точить его труднее всего. Точу их только «веретеном», хотя есть сторонники выполнения этой операции косой стамеской. Но обычно встречающиеся в балясинах маленькие валики точить косой стамеской — дело рискованное.

При изготовлении балясин хорошо смотрится эллиптический валик, а не в виде половинки окружности. Следовательно, он не так высок, как широк. Для тренировки на цилиндрической заготовке V-образной отрезной стамеской делают проточки глубиной 3 мм с шагом 10 мм. Получится ряд колец шириной 10 мм.

Как и выкружка, валик точится в два этапа — по половинке за проход и всегда вниз по скату. Чтобы выточить правую сторону валика, наклоняют стамеску немного вправо и начинают обработку от середины кольца. Обработку ведут вправо, одновременно сдвигая ручку стамески влево и поворачивая полотно по часовой стрелке. Чтобы выточить эллиптический валик, при обработке вправо и ручку стамески надо перемещать вправо.

Затем слева зеркально повторяют только что сделанное справа. У новичка поначалу обычно получаются несимметричные валики из-за того, что правшу затягивает немного вправо, а левшу — влево. С приобретением опыта проблема уходит сама собой.

На больших валиках обработку надо начинать ближе к ребру кольца и первым проходом только скруглить углы. Последующими проходами увеличивают кривизну. Не стоит стремиться снять за один проход толстый слой древесины.

Эффект от валика значительно усиливается подчеркиванием углов носком косой стамески.

Выбор материала и его подготовка

Породы дерева

Дерево — податливый материал для изготовления самых разных поделок. Тем не менее, нужно учитывать, что не все породы дерева одинаково легко поддаются токарной обработке. Легче всего на токарном станке обрабатываются заготовки из ореха, граба, бука, липы, березы и груши. Хвойные породы, а также дуб и ясень поддаются точению значительно труднее. Подбирая материал для заготовки, следует выбирать такие болванки, на которых нет трещин, выпадающих сучков, просмолок и прочих дефектов.

Следует учесть, что разные породы дерева имеют свою внутреннюю неповторимую красивую текстуру. Зная, какая у каждого из видов деревьев внутренняя текстура, легче подбирать необходимую болванку для изготовления той или иной поделки. Из ореховой древесины можно выточить красивую пудреницу, круглую шкатулку, а из дерева акации получается великолепная солонка. Текстуру дерева нужно учитывать при выточке того или иного изделия.

Основные принципы токарной обработки

Для начинающих токарное дело кажется темным лесом, полным непонятных терминов. Хотя на самом деле суть процесса токарного точения довольно проста. Главный инструмент токаря — это станок в котором зажатая деталь вращается на высокой скорости, а режущий элемент производит обрабатывающие процессы по дереву, металлу или пластику.

Но исторически все начиналось с обработки дерева, 12 еще действующих токарных станков Петра Первого до сих пор сохранились в коллекции Эрмитажа. Русский царь увлекался ремеслами, но токарная обработка деревянных и металлических деталей была его любимым занятием.

Современные станки, конечно, гораздо сложнее первых деревянных образцов. Но базовый принцип сохраняется, несмотря на появление электрического двигателя вместо ручного привода и многократное увеличение в размерах.

Токарный станок состоит из нескольких базовых элементов:

- станина, на которую крепятся все остальные элементы;

- передняя бабка с двигателем и шпинделем для фиксации детали;

- суппорт движущийся по направляющим в станине, с расположенным на нем резцом;

- задняя бабка с фиксатором габаритных деталей.

Деталь зажимается, привод сообщает ей вращение и, регулируя положения режущего или фрезеровочного инструмента, производится обработка материала.

Устройство токарного станка

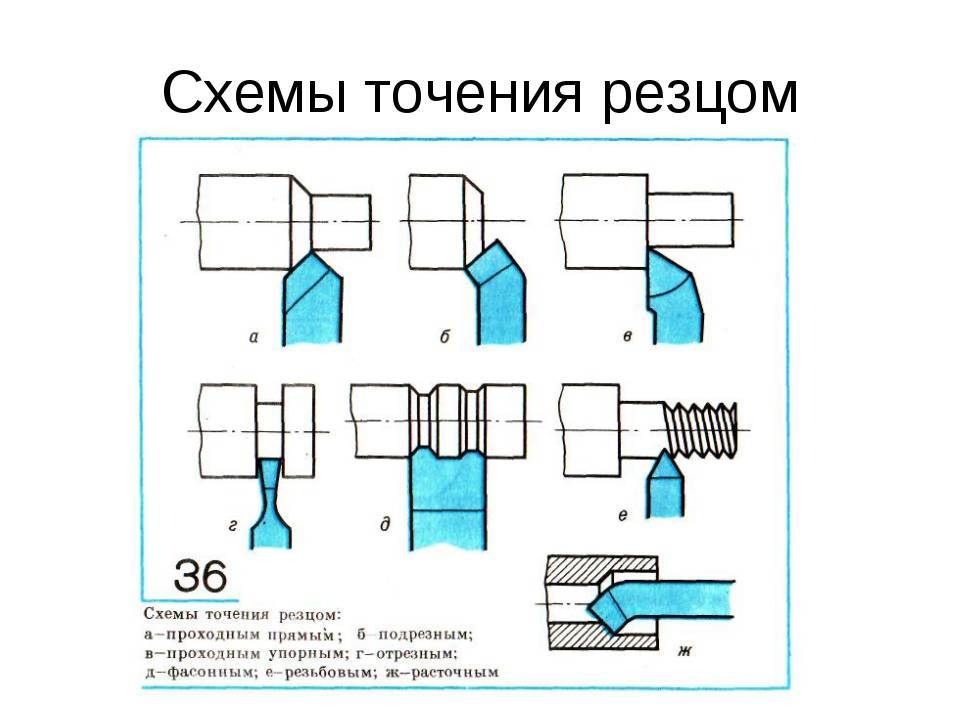

Стандартные токарные операции, которые применяются и в металлообработке, и в обработке дерева это:

- точение сфер, конусных и цилиндрических заготовок;

- торцевание;

- нарезка канавок, внутри и снаружи деталей;

- отрезание;

- центровка;

- сверловка;

- нарезка резьбы, снаружи и изнутри;

- зенкерование.

Каждая операция требует специальный инструмент, который подбирают в соответствии с материалом, требуемой точностью обработки и конструктивных особенностей станка.