Основное назначение станка

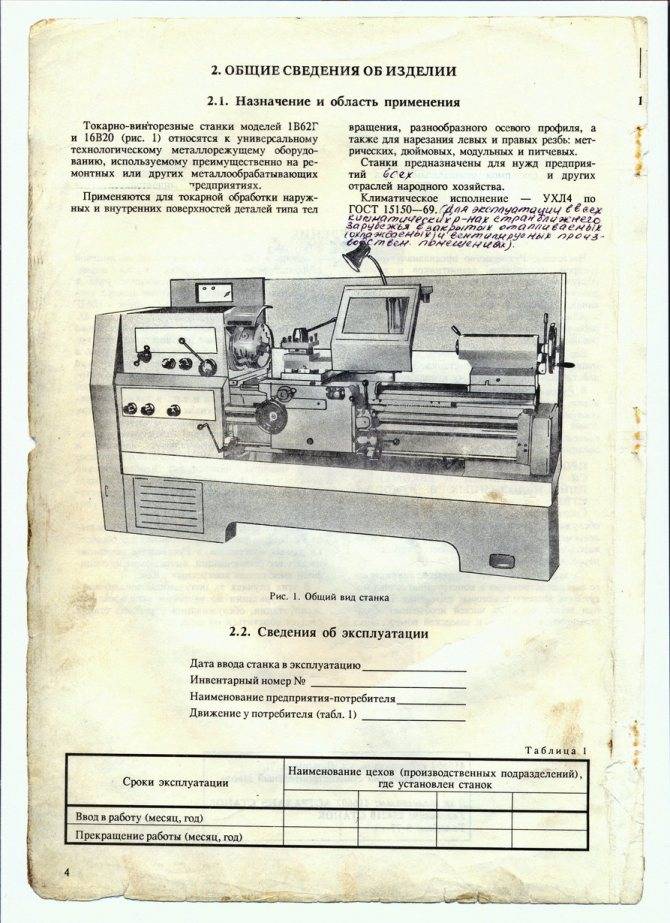

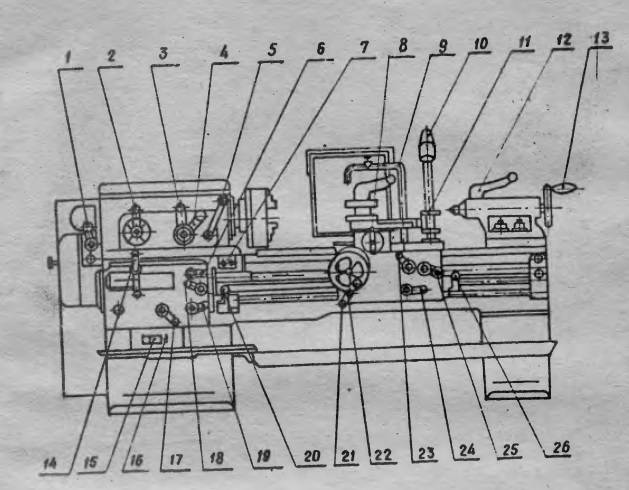

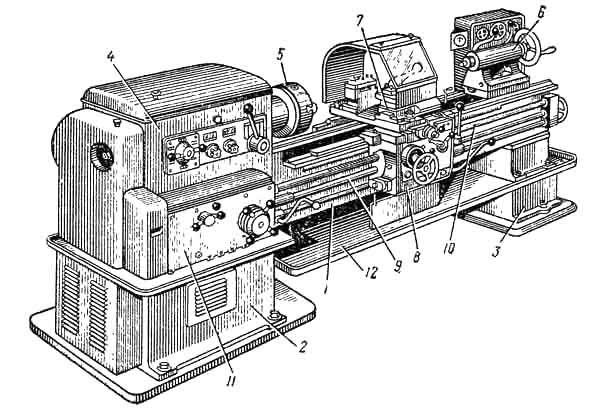

Фото конструкции токарного станка 1А62 Токарный станок 1А62 стал достойной заменой устарелому оборудованию 1Д62 и его усовершенствованной модели 1д62м. Главной функцией и преимуществом станка 1а62г стала возможность обрабатывать заготовки и нарезать резьбу на изготовление деталей.

Токарно-винтовой станок способен выполнять различные функции и операции, а, точнее, вырабатывать конические, фасонные и цилиндрические детали разных размеров и параметров.

При создании станка были внесены такие изменения, которые стали основной характеристикой оборудования:

- Цифра «1» обозначает специальную группу, которая располагает токарные станки.

- Буква «А» показывает, поколение и модель станка.

- Цифра «6» подтверждает то, что токарный станок относится к группе винторезов.

- Цифра «2» помогает точно определить, какая высота центра над самим станком, а в модели 1а62г она будет приблизительно 215–220 мм.

Главным параметром обрабатываемой детали или элемента является диаметр и размеры. То есть расстояние между станиной и заготовкой не должно быть больше чем параметры 0,4 см. Важным показателем является длина заготовки, которая проходит процесс обработки. Длину определяют с помощью расстояния, которое находится между правой бабкой и шпинделем, находящимся впереди. Такая длина не является пределом, ведь в станке 1а62 она может достигать приблизительно 100–150 сантиметров.

Характеристика деталей

Шпиндель

Необходим для того, чтобы фиксировать используемую деталь. Через встроенную коробку передач проходит момент, который вращается от силовой установки самого станка.

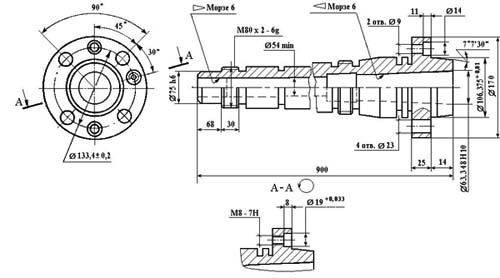

Параметры шпинделя:

Шпиндель токарного станка 1А62

Шпиндель токарного станка 1А62

- Диаметр и размер сквозной формы будет 36 мм.

- Допустимый размер прутка, не выше 38 мм, так как он проходит через этот шпиндель.

- Имеется несколько ступеней вращения (при прямой передаче – 21, а при реверсивном вращении где-то 12).

Расположен показатель, который определяет, насколько вращается головка шпинделя. Для прямой она проходит варьирование от 11, 5 до 1200 оборотов за минуту. В случае обратного вращения значение будет составлять 18-1500 об/ мин.

Суппорт

Расположен для того, чтобы смещался резец под заготовку. Именно он определяет работу станка, ведь от этого зависит точность и качество изготовления деталей.

Параметры суппорта таковы:

Суппорт токарного станка 1А62

Суппорт токарного станка 1А62

- Продольная каретка смещена где-то на 65, 9 –140 сантиметров.

- Подпольная каретка максимально сдвигается до 28 сантиметров.

- Имеет несколько ступеней передач, поперечный и продольный, диаметры которых будут 35 сантиметров.

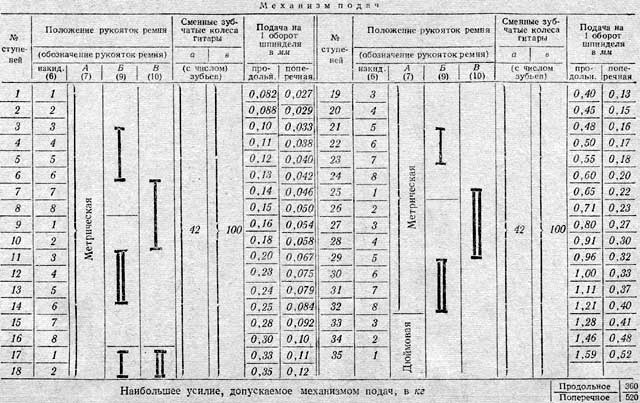

- Существует несколько значений для передач (продольная 0,08–1,59 оборота в минуту, поперечная от 0,027 до 0,522 оборота в минуту).

- Выставленные параметры резьбы – нарезных будет 19, а дюймовых 20. Диапазон и замеры шагов от 1–

Резцовые салазки

Резцовые салазки токарного станка 1А62

Резцовые салазки токарного станка 1А62

Необходимы для того, чтобы резцовая головка равномерно смещалась и попадала в резьбовую нитку. Именно они оказывают влияние на качество операций и изготовление самих деталей. Для того чтобы резцовые салазки смещались, достаточно нажать маховички и рычаги, которые равномерно расположены на станке.

Параметры резцовых салазок:

- Наибольшее смещение будет составлять приблизительно 113 миллиметров.

- Деление будет составлять ровно 0,05 миллиметров.

- Допустимый угол поворота до 90 градусов.

- Сечение державки резца допускается по значению ровно 25*25.

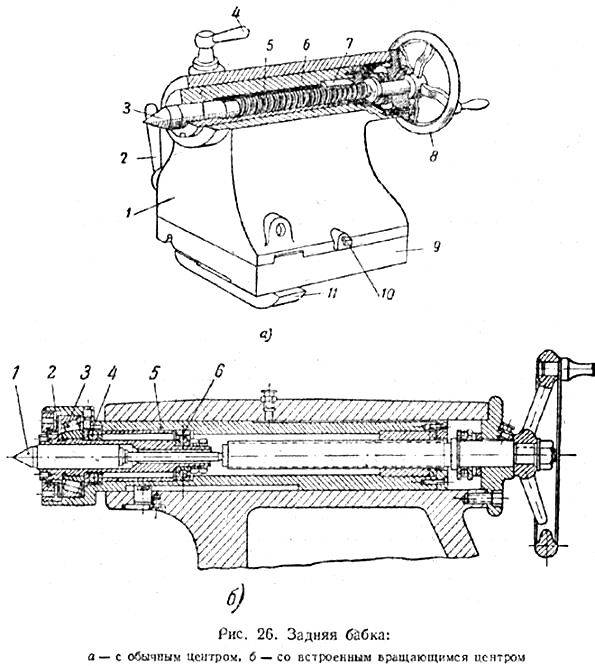

Задняя бабка

Такая деталь необходима для того, чтобы заготовка стабильно фиксировалась. Еще добавлены специальные механизмы, которые помогают фиксации установленного конуса, относящегося к центру шпиндельной бабки. Токарная бабка смещается только вдоль оси установленной детали.

Параметры задней бабки:

- Диаметр и размер пиноли составляет приблизительно 70 миллиметров.

- Установлены отверстия – Морзе 4.

- Максимально допускается смещение пиноли на 150 миллиметров.

- Деление будет составлять около 0,1.

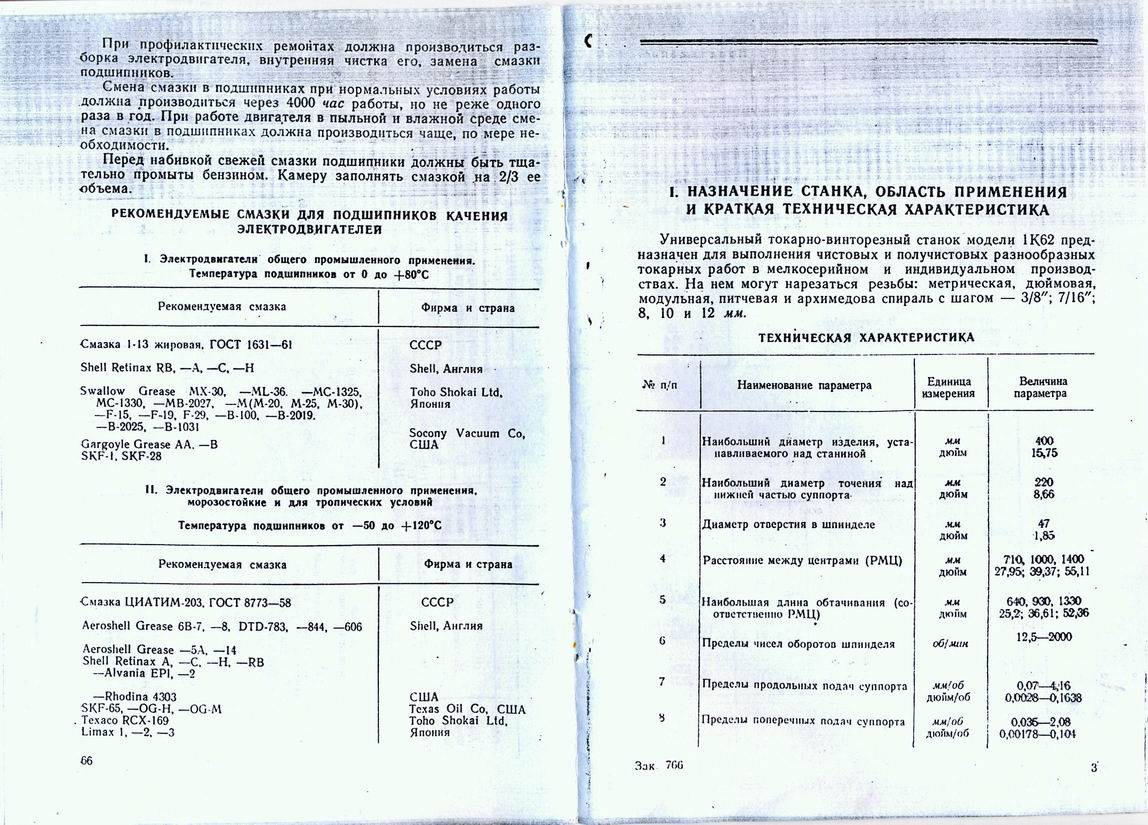

4 Несколько слов о системах смазки и охлаждения агрегата

Коробка подач, некоторые элементы передней бабки и шпиндельные опоры интересующего нас станка смазываются принудительно (в автоматическом режиме) специальной системой смазки. На другие элементы и устройства смазочный состав попадает при работе оборудования (зубчатые вращающиеся колеса просто-напросто разбрызгивают его на их поверхность).

Паспорт указывает на места расположения точек, с которых производится смазка составляющих станка. Данные точки находятся:

- на станине (реечная передача, зубья колес);

- на фартуке (отдельное отверстие);

- на каретке (золотник).

Список рекомендуемых к применению смазочных составов содержит таблица, которая прилагается к инструкции по эксплуатации станочного оборудования. В ней также указываются нормы заправки системы смазки и сроки проведения смазочных мероприятий.

Охлаждающая система токарной установки функционирует от насоса Х14-22М, который смонтирован на основании агрегата (на одной из тумб). Электронасос имеет производительность 32 литра в минуту. За один раз в систему охлаждения заливают до 25 литров жидкости.

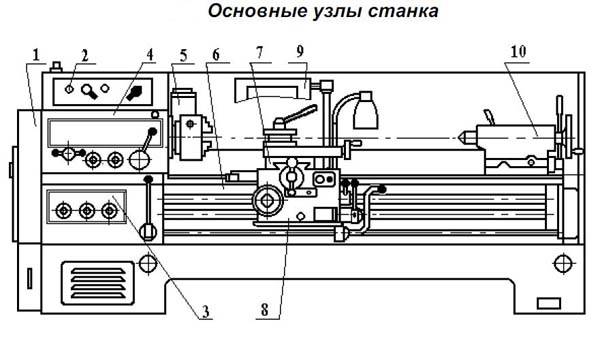

Устройство станка

Передняя часть токарного станка, сделанная в виде тумбы, на самом деле является коробкой передач. На верхней плоскости тумбы есть глазок для контроля масла. Если во время работы масло бьёт фонтанчиком, значит, насос работает правильно и обеспечивает смазку трущихся деталей.

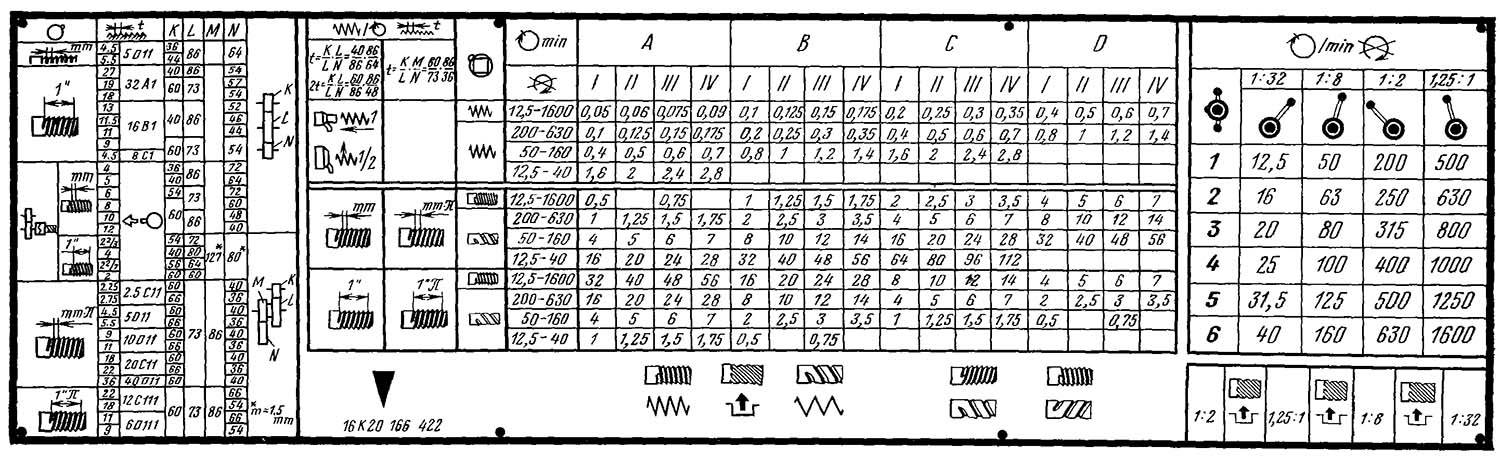

На передней панели бабки установлены два рычага переключения скоростей, которые расположены по краям. Правый рычаг понижает обороты шпинделя, имеет четыре положения: оптимальные обороты для точения. высокие обороты для чистовой обработки цилиндрической поверхности. Промежуточное положение для нарезания резьбы резцом или плашкой. Левый рычаг переключения скоростей имеет шесть положений, соответственно, шесть скоростей.

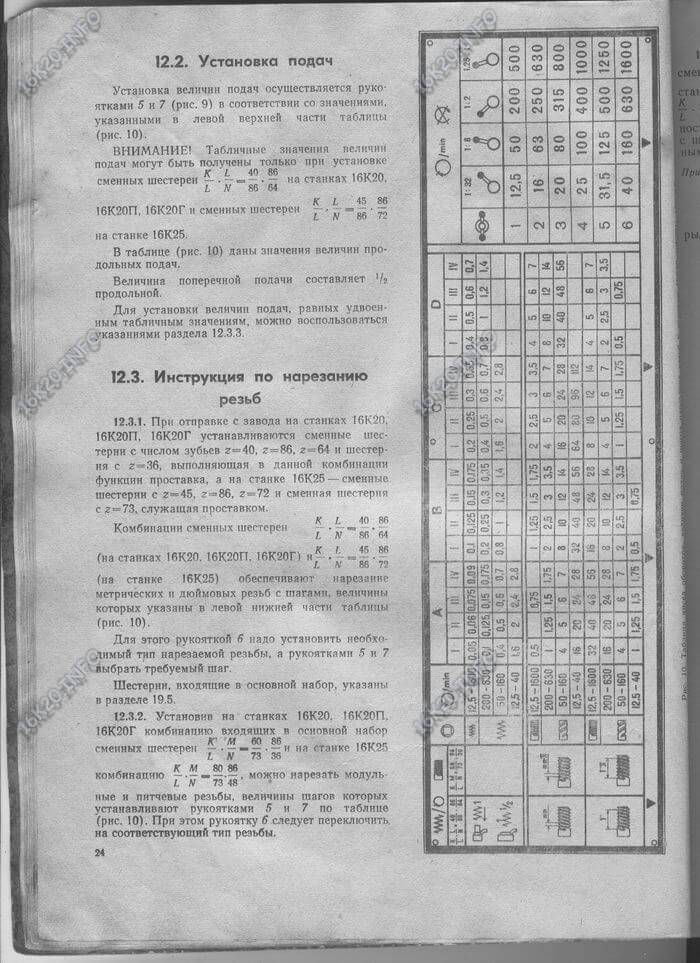

Между рычагами переключения скоростей расположены два других рычага для настройки операции нарезания резьбы. Конструкция станка позволяет нарезать правую и левую резьбу.

Внизу передней бабки расположена коробка подач, оборудованная двумя рычагами. Рычаг слева переключает подачи и вид резьбы. Расположенный справа служит для настройки подачи суппорта в зависимости от глубины резания и твёрдости обрабатываемого материала. Станок к 62 оборудован двумя двигателями: главный и ускоренной подачи. Передний фартук оборудован двумя маховиками:

- один для подачи вдоль станины;

- второй — для подачи поперёк.

Основные узлы

Вращающийся шпиндель токарно-винторезного станка 1к62 обеспечивает обработку поверхности заготовок цилиндрической и конической формы.

Суппорт выполняет продольное и поперечное движение резцедержателя с резцом для снятия стружки, нарезания резьбы, торцевания или отрезания заготовки. Установленный привод механизма подач служит для настройки режимов нарезания резьбы. С помощью передачи винта-гайки осуществляется поперечное движение резцедержателя.

На передней бабке установлены рычаги управления станком. Чтобы изменять режимы резания, установлен механизм переключения скоростей вращения шпинделя. Направление движения изменит специальная фрикционная муфта и реверсивный механизм.

Фартук служит для изменения режимов подач, а для управления есть рычаги на передней бабке. Механизм фартука выполняет подачу суппорта при точении и нарезании резьбы.

Главный параметр, определяющий габарит токарного станка является высота от плоскости станины до оси вращения шпинделя. Эта высота составляет половину наибольшего диаметра детали, которая может быть обработана над станиной. Наибольший диаметр изделия над станиной и расстояние между патроном и пинолью задней бабки определяют его возможности и входят в основные технические характеристики станка 1к62. Токарь перед работой проверяет размеры заготовки, согласно приведённой характеристике.

Станок оборудован дополнительным электродвигателем мощностью один киловатт для ускоренного движения каретки суппорта, включается нажатием специальной кнопки, расположенной с торца рычага управления. Во время сверлильных работ можно механически подавать заднюю бабку со сверлом, присоединив её к суппорту.

Технические характеристики

Масса токарного станка к62 составляет 2,5 тонны.

Габариты:

- длина — 2500 миллиметров;

- ширина — 1200 миллиметров;

- высота — 1500 миллиметров.

Максимальный диаметр заготовки над суппортом станка составляет 224 миллиметра. Заготовка для обработки не более 1500 миллиметров в длину. Обороты шпинделя 2420 оборотов в минуту.

Токарно-винторезный станок — сложная технологическая машина, у которой 24 скорости вращения шпинделя и 48 подач суппорта. Органы управления расположены на передних панелях коробок скоростей и подач.

Чтобы установить заданную частоту вращения шпинделя, надо заранее отключить фрикцион и выключить электродвигатель, а затем перемещением рукоятки установить требуемый диапазон частот (например, 630…2000, 50…160). Перемещать рукоятку переключения скоростей следует плавно, без рывков, добиваясь фиксации её в каждом из четырёх положений, устанавливая заданные обороты шпинделя (например, 630 оборотов в минуту).

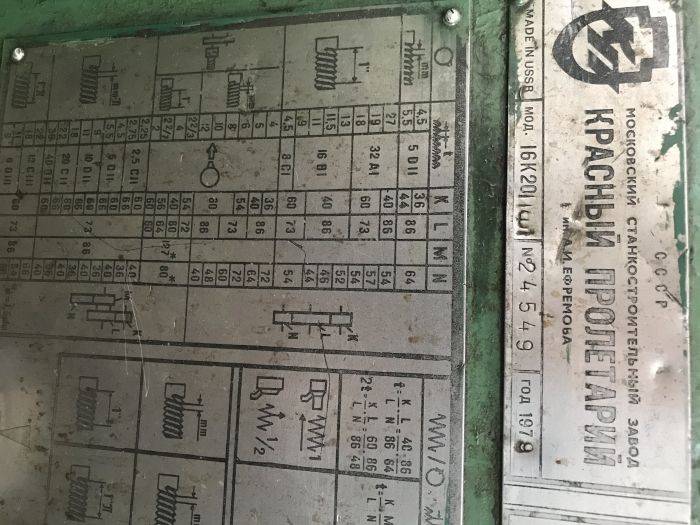

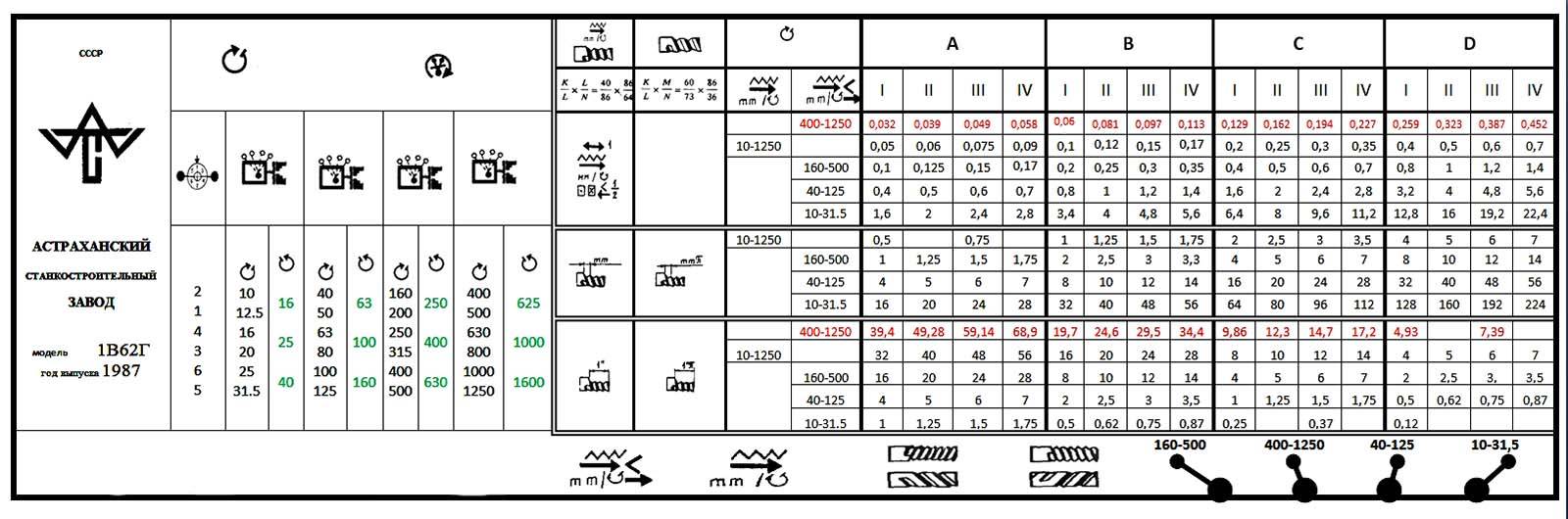

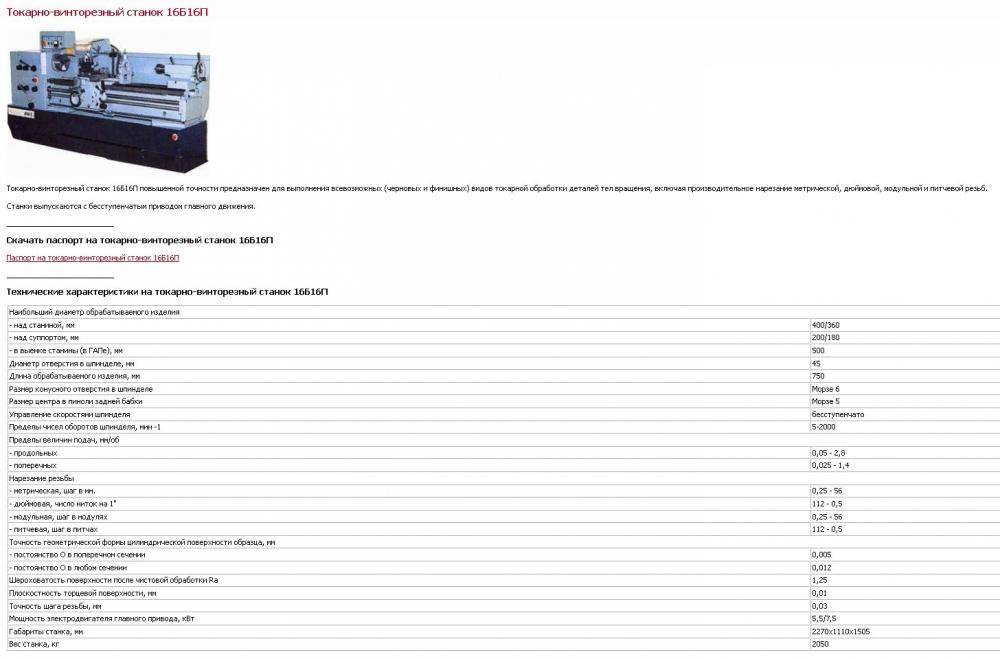

Отличительные характеристики токарного станка 1В62Г:

- шпиндельный узел собран на подшипниках скольжения, что позволяет точить детали с высокой точностью. Также предусмотрена регулировка специальными гайками;

- конструкция шпинделя позволяет менять патроны для зажима деталей универсальный механический, трех или четырех кулачковый на патроны с гидравлическим и воздушным зажимом. А такая замена позволяет использовать станки такой группы в мелко и крупно — серийном производстве;

- благодаря кинематической схеме коробки скоростей, шпиндель имеет 21 скорость вперед и 12 назад от 10 до 1400 об/мин;

- размер внутреннего конуса в шпинделе морзе-5. Это позволяет обрабатывать детали без патрона, только путем зажатия между центрами в шпинделе и в задней бабке.

- на суппорте находятся «салазки» с резцедержателем. Независимо от него они позволяют производить коническую обработку деталей за счет поворота каретки на определенный градус.

Шпиндель станка 1В62Г

Суппорт станка 1В62Г

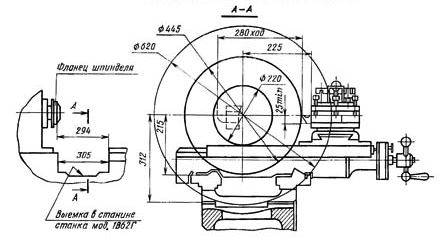

Станина танка 1В62Г

Назначение токарного станка по металлу 1В62Г

Токарно-винторезный станок 1В62Г российского производства служит для обработки металлических и неметаллических изделий, имеющих тело вращения, диаметром до 445 мм и длиной до 1000 или 1500 мм взависимости от модификации. Данное оборудование находит широкое применение в ремонтных службах предприятий машиностроения, сельского хозяйства, транспорта и других, а также в учебных классах школ и порофтехобразовательных учреждений. Станок 1В62Г является универсальным и способен выполнять большой объем токарных работ, таких как: наружное и внутреннее точение цилиндрических и конических поверхностей, растачивание, сверление и развертывание вдоль осевой линии, нарезание метрической, питчевой, модульной и дюймовой резьб резцами и метчиками. Заготовки на станке устанавливаются в центрах и патроне.

Особенности и преимущества токарных станков 1В62Г

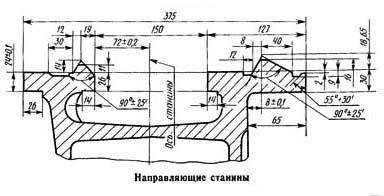

- Жесткая коробчатой формы станина с калеными, шлифованными направляющими обладает достаточной жесткостью;

- Наличие выемки в станине увеличивает технологические возможности станка и позволяет обрабатывать детали типа диск и фланец диаметром до 620 мм;

- Конструкция резцедержателя обеспечивает стабильность положения фиксации инструмента;

- Шпиндель смонтирован на точных подшипниках качения;

- Термообработанные и шлифованные направляющие станины, зубчатые колеса и валы обеспечивает длительный срок службы и повышенную точность обработки.

Перечень основных частей токарного станка по металлу 1В62Г

- Коробка передач – 1В62Г.81.000

- Электрошкаф – 1В62Г.83В.000

- Коробка подач – 16Б20П.070.000

- Бабка передняя – 1В62Г.24.01

- Ограждение патрона – 1В62Г.93.01

- Станина – 1В62Г.12.000

- Каретка и суппорт – 1В62Г.35.000*

- Фартук – 16Б20П.061.000

- Ограждение суппорта – 1В62Г.30.000-01

- Бабка задняя – 1В62Г.30.000

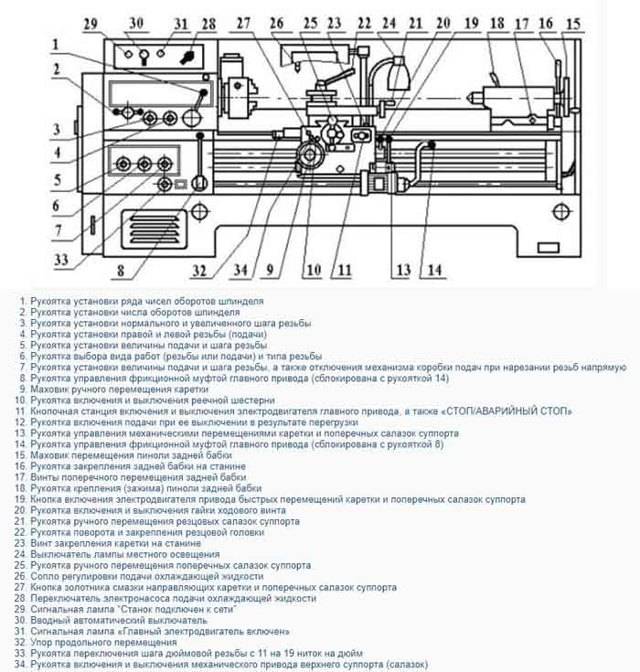

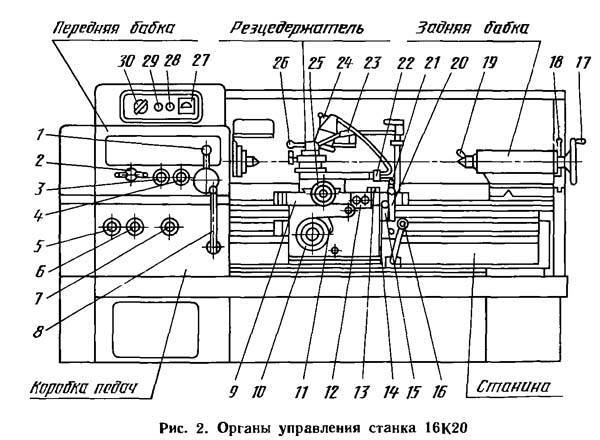

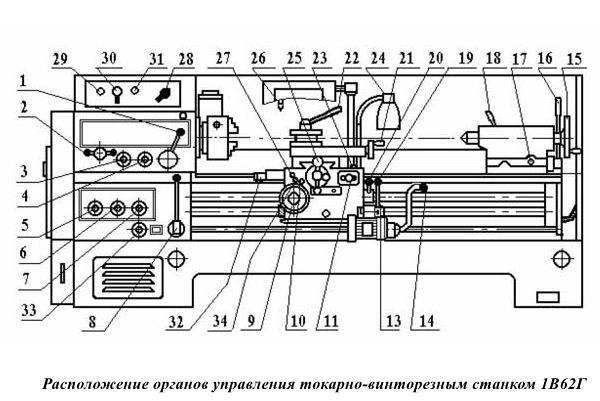

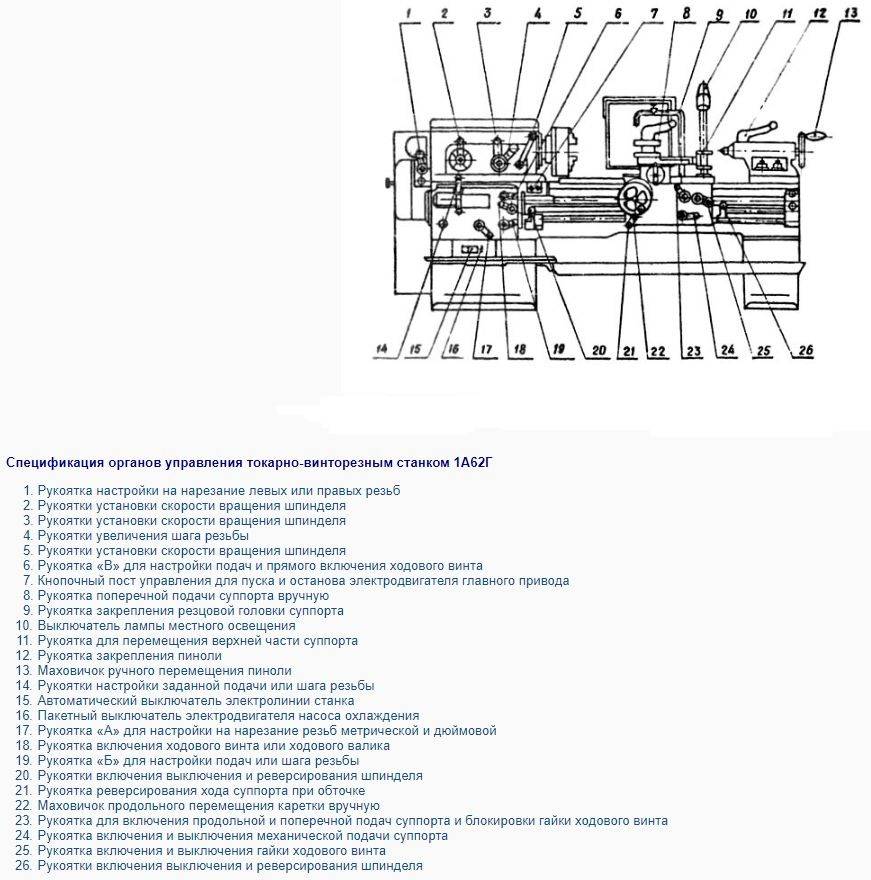

Перечень органов управления токарно-винторезным станком 1В62Г

- Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального и увеличенного шага резьбы

- Рукоятка установки правой и левой резьбы (подачи)

- Рукоятка установки величины подачи и шага резьбы

- Рукоятка выбора вида работ (резьбы или подачи) и типа резьбы

- Рукоятка установки величины подачи и шага резьбы, а также отключения механизма коробки подач при нарезании резьб напрямую

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 14)

- Маховик ручного перемещения каретки

- Рукоятка включения и выключения реечной шестерни

- Кнопочная станция включения и выключения электродвигателя главного привода, а также «СТОП/АВАРИЙНЫЙ СТОП»

- Рукоятка включения подачи при ее выключении в результате перегрузки

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 8)

- Маховик перемещения пиноли задней бабки

- Рукоятка закрепления задней бабки на станине

- Винты поперечного перемещения задней бабки

- Рукоятка крепления (зажима) пиноли задней бабки

- Кнопка включения электродвигателя привода быстрых перемещений каретки и поперечных салазок суппорта

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятка поворота и закрепления резцовой головки

- Винт закрепления каретки на станине

- Выключатель лампы местного освещения

- Рукоятка ручного перемещения поперечных салазок суппорта

- Сопло регулировки подачи охлаждающей жидкости

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Переключатель электронасоса подачи охлаждающей жидкости

- Сигнальная лампа “Станок подключен к сети”

- Вводный автоматический выключатель

- Сигнальная лампа «Главный электродвигатель включен»

- Упор продольного перемещения

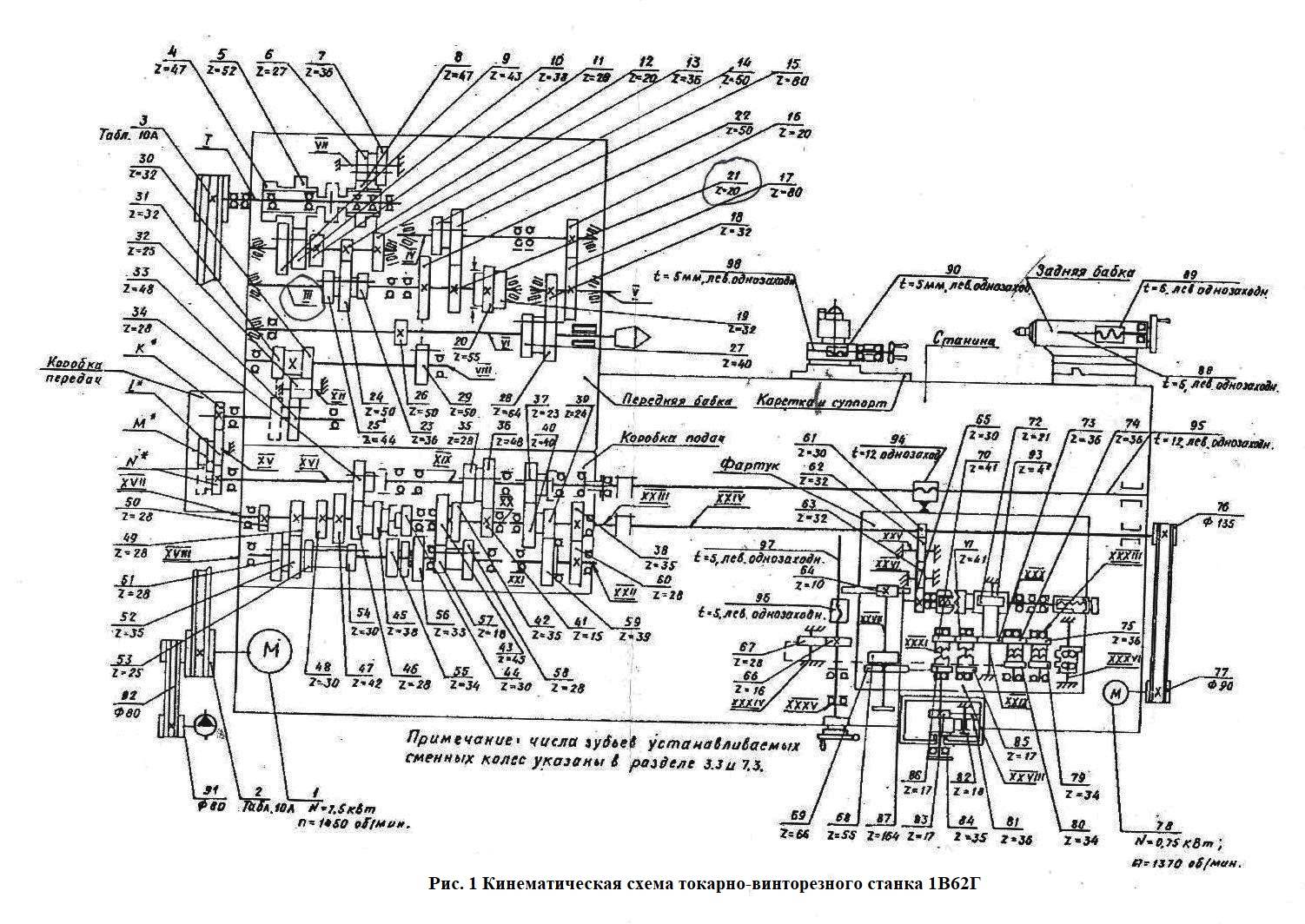

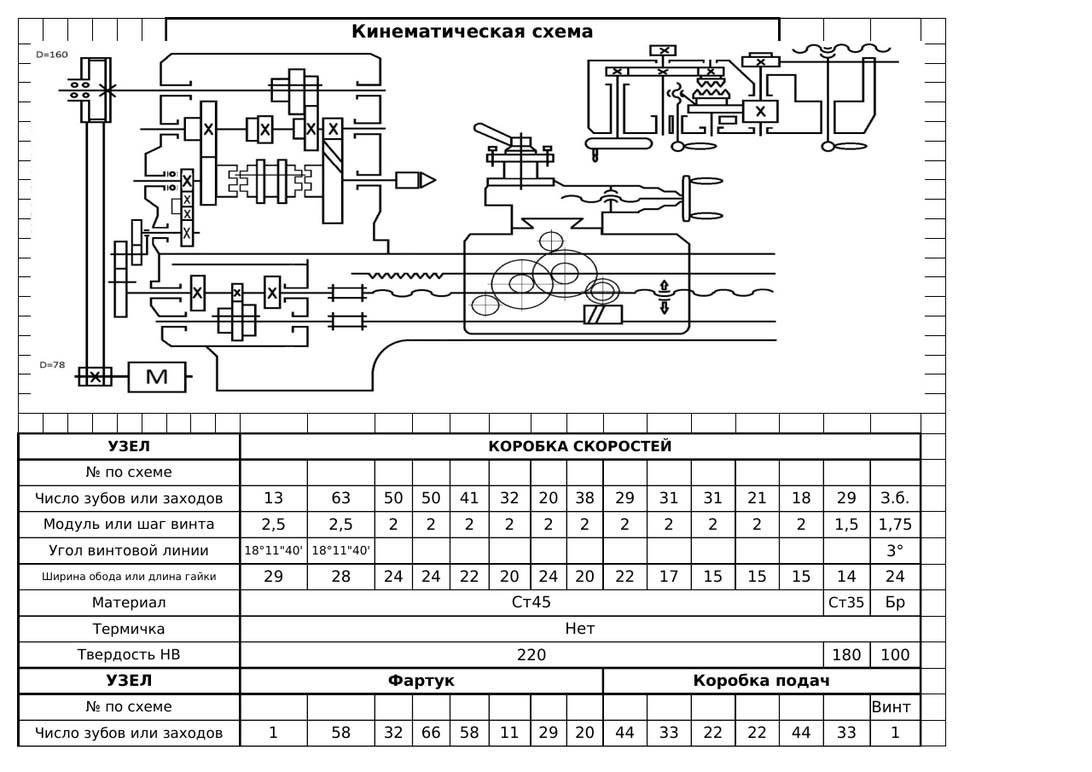

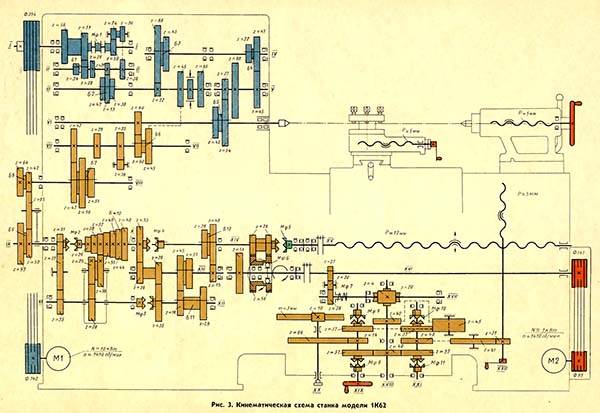

Кинематическая схема токарно-винторезного станка 1К62

Кинематическая схема токарно-винторезного станка 1к62

Условные обозначения

Мф6 — обгонная муфта для выключения цепи подач от электродвигателя М2 при быстром перемещении суппорта;

Мф7 — предохранительная муфта, пробуксовывающая при перегрузке механизма подач;

Мф8, Мф9 — муфты для включения подачи суппорта влево или вправо;

z — число зубьев ступенчатого конуса (блок Б10, z = 26, 28, 32, 36, 40, 44, 48), с накидной шестерней z=36;

u2 — передаточные отношения передачи от вала XII валу XIV, которая переключается блоками Б11 и Б12;

Б1..Б — блоки зубчатых колес;

a/b·c/d — сменные зубчатые колеса гитары (приклона);

Р — шаг резьбы в мм.

Винторезная кинематическая цепь токарно-винторезного станка 1к62

При нарезании всех видов резьб на станке продольное перемещение суппорта осуществляется уже ходовым винтом XV. Для этого включается муфта Мф5, а шестерня z=10 выводится из зацепления с зубчатой рейкой. Подача суппорта производится при включении гайки ходового винта XV.

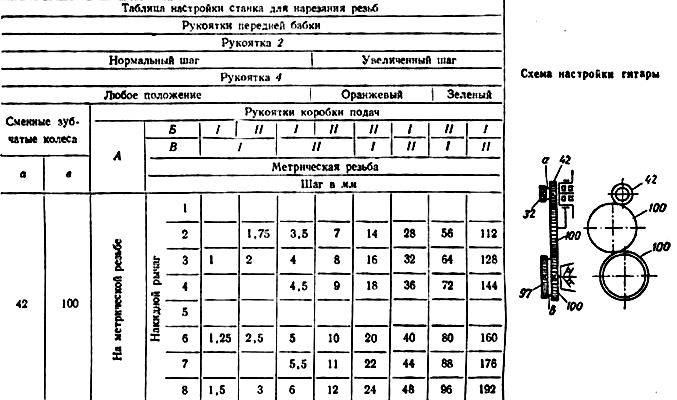

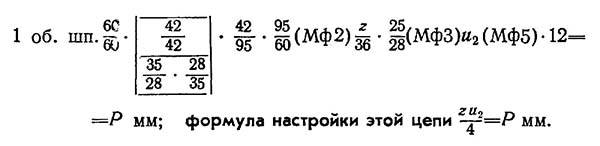

Нарезание метрических резьб

Настройка механизма подач для нарезания этой резьбы производится путем установки блоков гитары Б8 и Б9 так, чтобы передача осуществлялась через колеса с передаточным отношением uVIII-IX = (42/95)·(95/50) включением муфт Мф2, Мф3 и Мф5. Блок Б10 становится в этом случае ведущим.

Уравнение баланса винторезной цепи запишется так:

Подставляя семь значений z (26, 28, 32, 36, 40, 44, 48) и четыре значения u2 (1/8; 1/4; 1/2; 1), можно получить 28 значений шагов резьбы в пределах от Р = 26/4 · 1/8 = 0,8125 до P28 = 48/4 = 12 мм. Из 28 только 19 значений шагов совпадают с применяемыми метрическими резьбами.

Нарезание модульных резьб

Настройка механизма подач для нарезания модульных резьб производится так же, как для нарезания метрических, только блоки гитары Б8 и Б9 устанавливаются так, чтобы передача осуществлялась через колеса с передаточным отношением u’VIII-IX = (64/95) · (95/97), при этом получаемый шаг резьбы изменяется в число раз, равное (64/95 · 95/97) : (42/95 · 95/50) = 64/97 · 50/42 = 3200 / 4074 = 0,78552. Поэтому получаемый шаг модульной резьбы P’ = 0,78552 · zu2/4, а модуль m = P/ /π = 0,78552 / 3,14 · zu2/4 = 1/4 · zu2/4.

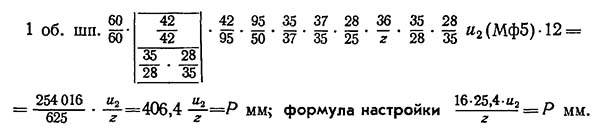

Нарезание дюймовых резьб

Настройка механизма подач для нарезания этих резьб производится так же, как и на метрические, но при этом включается только муфта Мф5, а все остальные выключаются. В результате этого блок Б10 зубчатых колес становится ведомым.

Уравнение баланса кинематической цепи в этом случае запишется так:

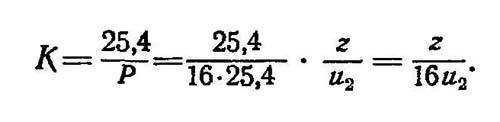

Дюймовые резьбы характеризуются не шагом, а числом ниток К на один дюйм длины резьбы. Число ниток находят из формулы:

Подставляя в формулу семь значений z и четыре значения u2, получают 28 различных значений К, из которых 20 стандартных значений.

Нарезание питчевых резьб

При нарезании питчевых резьб пользуются такой же кинематической цепью, как и при нарезании дюймовых резьб, только на гитару вместо колес 42/95 · 95/50 устанавливают сменные зубчатые колеса 64/95 · 95/97. При этом полученный шаг резьбы изменяется в 0,78552 раза и равен Р = 0,78552 · 16 · 25,4 (u2/z), а К = z/0,78552 · 16.

Известно, что между питчем Dp и числом ниток К на один дюйм существует соотношение Dр = Кπ. Поэтому Dp = Кπ = πz / 0,78552 · 16u2 = 4z/16u2 = z/4u2.

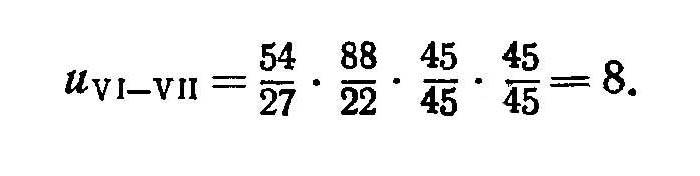

Нарезание резьбы с увеличенным шагом

Все кинематические цепи, написанные ранее, относились к резьбам с нормальным шагом.

Для получения увеличенного шага резьбы шестерня z=46 блока Б6 вводится в зацепление с шестерней z=45 вала III. В этом случае передача от вала VI на вал VII осуществляется через валы V, IV и III со следующими передаточными отношениями:

а) при частоте вращения шпинделя в диапазоне n = 12,5..40 об/мин (u перебора = 1/16)

б) при частоте вращения шпинделя в диапазоне n = 50..160 об/мин (u перебора = 1/4)

В результате получаемый шаг метрических и модульных резьб увеличивается в 8 или 32 раза, а число ниток на один дюйм и питч уменьшается в то же число раз.

При нарезании резьб с увеличенным шагом более высокой частотой вращения шпинделя чем 160 об/мин не пользуются.

Нарезание точных резьб

При нарезании этих резьб включаются муфты Мф2, Мф4, Мф5. В этом случае передача осуществляется от шпинделя через сменные шестерни гитары uVIII-IX = a/b·c/d на вал IX и далее напрямую на ходовой винт XV.

Уравнение баланса винторезной кинематической цепи в этом случае запишется так:

Из уравнения получаем формулы для подбора чисел зубьев сменных колес гитары:

для метрической резьбы: a/b·c/d = P/12;

для модульной резьбы Р=πт получаем a/b·c/d = πт/12 = 11m/42;

для дюймовой резьбы P=25,4 /К получаем a/b·c/d = 25,4/12К = 127/60К;

для питчевой резьбы P=25,4π /Dp получаем a/b·c/d = 25,4π/12Dp = 127·11 / 30·7Dp.

Комплект сменных зубчатых колес, нужных для нарезания точных резьб, поставляется к станку 1К62 по особому заказу.

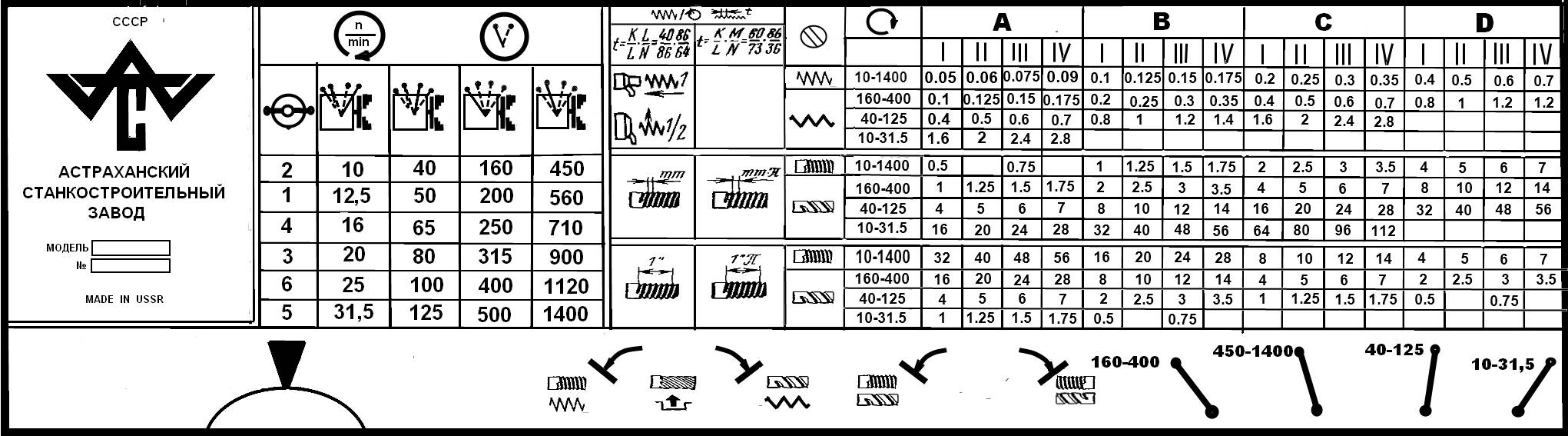

1 Описание основных особенностей станка

1В62Г – универсальное токарное оборудование, которое используется для качественной обработки поверхностей (и внешних, и внутренних) металлических изделий типа тел вращения. На нем допускается выполнять нарезание резьбы (любые виды) на деталях, которые можно крепить в рабочем патроне либо в центрах.

Во времена Советского Союза эти станки, выпускаемые Астраханским специализированным комбинатом, поставлялись на самые разные предприятия. В наши дни им на смену пришли более современные токарные агрегаты, но и описываемые установки продолжают работать во многих отраслях современного народного хозяйства.

Кроме того, они пользуются спросом среди частных лиц, которые приобретают их для выполнения небольших по объему токарных мероприятий.

Ниже приводятся основные преимущества описываемого агрегата для токарно-винторезных работ, на которых акцентирует внимание его паспорт:

- зубчатые колеса, направляющие станины и валы станка гарантируют превосходную точность выполнения рабочих операций и длительный срок эксплуатации установки за счет того, что указанные узлы прошли процедуру термической обработки и последующей шлифовки;

- шпиндель выполнен с использованием подшипников качения, отличающихся повышенной точностью;

- зажим деталей может осуществляться при помощи разных патронов (гидравлического, электромеханического, пневматического), которые монтируются на шпиндель;

- высокий показатель жесткости станка достигается за счет изготовления станины, имеющей коробчатую форму, с шлифованными калеными направляющими;

- система смазки фартука, коробок скоростей и подач функционирует автономно, что обеспечивает длительную эксплуатацию этих механизмов;

- инструмент прочно крепится в резцедержателе особой конструкции;

- задняя бабка передвигается в процессе работы очень легко и плавно за счет наличия специального разгрузочного приспособления механического вида.

Также отметим тот факт, что токарно-винторезный станок 1В62Г располагает продуманным комплексом блокировочных и ограждающих устройств, существенно повышающих безопасность оператора, работающего на нем. Кроме того, все главные составляющие агрегата сделаны из стали высокого качества. Благодаря этому он функционирует по-настоящему долго (при этом капитальный ремонт станка требуется крайне редко, его выполняют исключительно в сроки, которые рекомендует паспорт установки).

Особенности конструкции

К особенностям конструкции 1К62 относят универсальность его функциональных возможностей и грамотно организованное рабочее пространство. Особо отмечается простота настройки режимов работы станка.

Повышенная жесткость всех его рабочих узлов обеспечивается применением в конструкции сверхпрочных подшипников. Благодаря значительной по величине мощности привода на 1К62 допускается обрабатывать заготовки, прошедшие длительную закалку.

Обратите внимание: В конструкции станины предусмотрена возможность изменения положения задней балки, позволяющая обтачивать детали конусообразной формы. Сама балка стыкуется с нижней плоскостью суппорта особым замком, что расширяет диапазон операций сверления

К основным конструктивным узлам этого изделия относят:

Сама балка стыкуется с нижней плоскостью суппорта особым замком, что расширяет диапазон операций сверления. К основным конструктивным узлам этого изделия относят:

- Станину с двумя расположенными по краям тумбами.

- Две бабки (переднего и заднего размещения).

- Суппорт с резцедержателем и фартучный механизм.

- Коробку передач (КП).

Рассмотрим далее организацию рабочего места.

Габариты рабочего пространства

Характеристики рабочего места 1К62 выглядят следующим образом:

- высота станины с надстройками – полтора метра;

- общая длина основания – от 2,5 до 3,5 метров (при ширине 1,2 метра);

- допустимый размер детали, размещенной над суппортом – до 22,4 см, а над станиной – до 43,5 см

- допустимое резцовое сечение – в пределах 2,5 см;

- предельный размер болванки, фиксируемой при обработке – в границах от 75 см до 150 см;

- сквозной размер (диаметр) вала – 5,5 см;

- свободный ход рабочей каретки – до 1330 мм.

В определенных условиях эксплуатации станкового оборудования (при фиксации заготовки в патроне, в частности), вес обрабатываемой болванки может достигать 300 кг. При установке заготовок в центрированной позиции ее масса может достигать 1300 кг.

Передняя и задняя бабки

Основное предназначение передней бабки – обеспечить заданные параметры вращения вала в различных режимах работы при выполнении всего спектра рабочих операций. Здесь же размещены элементы переключения сменных зубчатых шестерен КП. Расположенные в ней механизмы позволяют:

- делать резьбу с шагом, который кратен 4-м и 16-ти единицам; при этом передаточное число увеличивается в 8 и 32 раза соответственно;

- обеспечивать правую и левую нарезку;

- подготавливать резьбы в многозаходном режиме (от 2-х до 60-ти заходов).

Органы управления

Лицевая панель устройства располагает следующие органы управления агрегатом:

- Рукоятку устанавливающую необходимую скорость вращения шпинделя.

- Рукоятку, увеличивает резьбу обрабатываемой детали.

- Рукоятку, устанавливающую левое или правое направление для резьбы.

- Рукоятку, регулирующую подачу и шаг резьбы.

- Рукоятку, включающую в работу ходовой винт или ходовой валик, которые используются только при тихом ходе.

- Рукоятку, регулирующую прямой или обратный вал вращения мотора на главном приводе.

- Рукоятку, изменяющую направление суппорта при обтачивании детали, переключающую между продольным и поперечным направлением подачи.

- Орган, управляющий фартуком.

- Рукоятку, включающую и выключающую режим механической подачи, для использования маховика, задействуя ходовой винт и перемещения продольных салазок.

- Рукоятку, которая управляет ручной подаче на суппорте, фиксирует резцовые головки, перемешает часть шпинделя.

- Рукоятку, которая фиксирует заднюю бабку, вместе с маховиком, обеспечивающим плавный ее ход.

Важно! Также, наличие электрических выключателей, для освещения рабочего места. Выключатель для насоса, который охлаждает станок. И кнопки, отвечающей за пуск двигателя

И кнопки, отвечающей за пуск двигателя.

Коробка скоростей

Для коробки скоростей было предусмотрено 30 возможных скоростей, но в связи с совпадением, с числом оборотов в шпиндельном узле их число сократилось до 21 различных типов.

Рукоятка на коробке скоростей содержит информацию о числе оборотов шпиндельного узла, поворачивается в разные стороны в зависимости от типа работы, до тех пор, пока указатель не покажет требуемое число оборотов.

Реверс

Используется для фиксации деталей.

Параметры:

- Идет с диаметром и размером, имеющими сквозную форму – 3,6 см.

- С допустимым размером прутка, не более 3,8 см.

- С несколькими ступенями вращения (21 при прямом вращении и 12 в реверсивной передаче).

- С двусторонней фрикционной муфтой.

Реверс определяющий инструмент для вращения головки шпинделя. В прямом режиме скорость варьируется от 11, 5 до 1200 оборотов за минуту. При обратном вращении 18–1500 об/ мин.

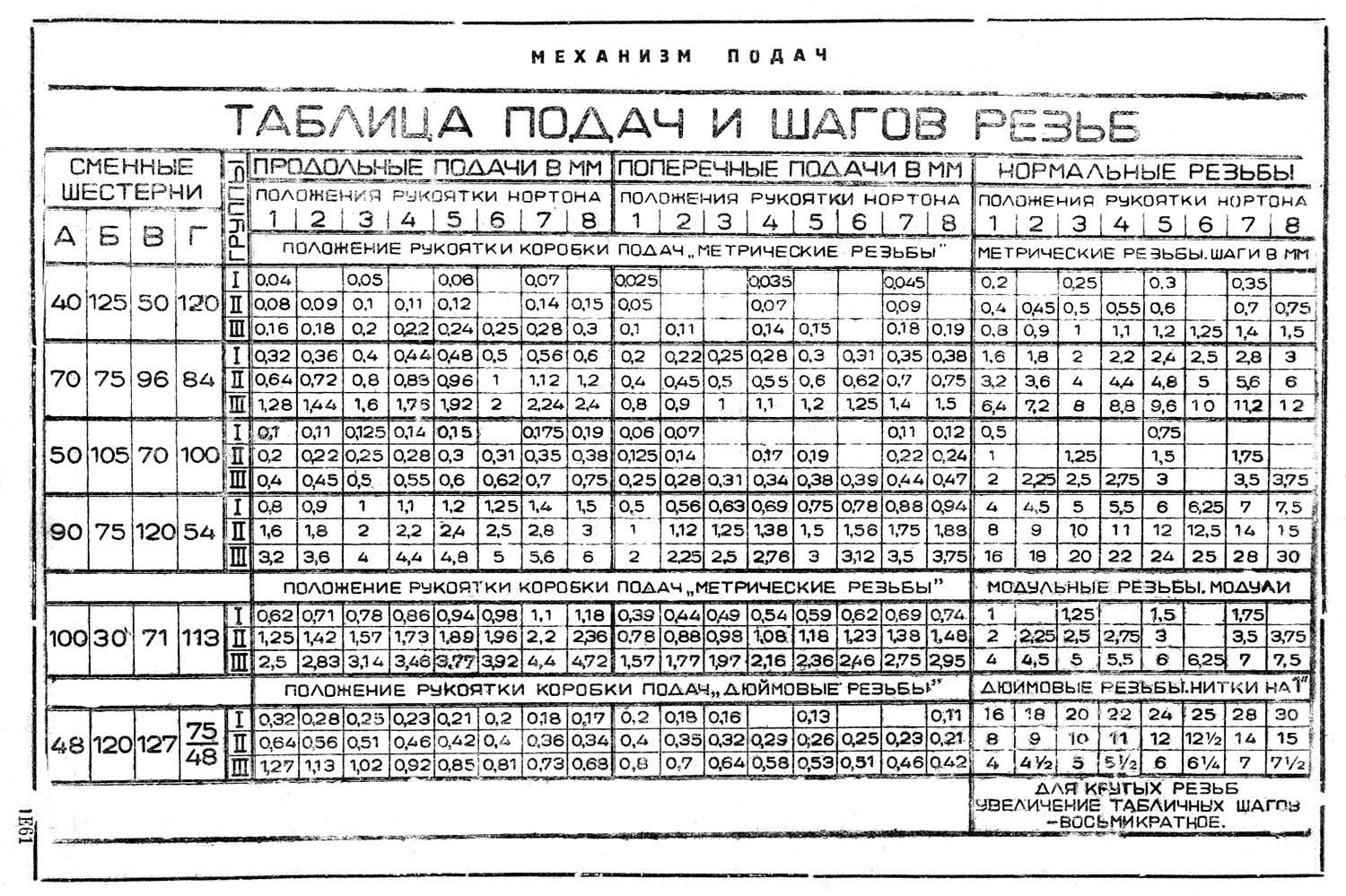

Коробка подач

Коробка подач обеспечивает, нарезку метрическим, дюймовым, модульным и питчевым способом, не применяя при этом сменные шестерни.

- Резьбу с метрическим шагом от 1 до 12 мм (19 ступеней).

- Резьбу с дюймовым шагом от 2 до 24 ниток на 1 дюйм (20 ступеней).

- Резьбу с модульным шагом от 0,50 до 3 модулей (10 ступеней).

- Резьба с питчевым шагом от 7 до 96 питчей (24 ступени).

Фартук

Фартук отвечает за преобразование вращательных движений ходового винта или валика в поступательные для суппорта (подачу) вдоль направления станины.

Располагается фартук в корпусе станка, стандартно повернут к суппортам. Обеспечивает вращение червячного колеса.

Суппорт

Суппорты 1А62, как и на других схожих моделях отвечают за перемещение режущих инструментом относительно обрабатываемых заготовок. Состояние этой части агрегата, напрямую влияет на точное выполнение работы и функционирование станка.

Суппорт 1А62 имеет следующие технические возможности:

- Перемешает продольную каретку на 65, 90 и 140 см, поперечную – на 28 см.

- Имеет продольные и поперечные подачи в количестве – 35 шт.

- Подачу совершает в пределах 0,082–1,59 мм/об для продольных, и 0,027–0,522 мм/об для поперечных.

- Нарезаемая резьба: металлическим способом 19 (шаг от 1 до 12 мм), дюймовым – 20 (шаг – 2–24 ниток/дюйм), модульным – 10 (шаг – 0,5–3 модуля), питчевым – 24 (шаг – 7–95).

Важно! Резцовую салазку, токарный станок использует для измерения точности в перемещении резцовых головок, чем управляют несколько маховиков и специальные рычаги. Что положительно сказывается на характеристиках работы:

Что положительно сказывается на характеристиках работы:

- Максимальное перемещение увеличивается до 11,3 см.

- С максимальным углом перемещения в 90 градусов, а шкала одного деления указывает на один градус.

- С максимальным сечением державки 2,5 на 2,5 см.

Назначение и устройство задней бабки

Задняя бабка устройство, надежно закрепляет деталь при обработке в центре или при установке резца.

Задняя бабка имеет характеристики:

- с диаметром пиноли, закрепляющим режущий инструмент, – 70 мм;

- с внутренним посадочным конусом категории «Морзе 4»;

- с величиной максимального перемещения – 15 см, при этом на одно

- деление лимба пиноль перемещается на 0,1 мм;

- с максимальной величиной поперечного смещения (в обе стороны) – 15 мм.

Управление электроаппаратурой

Рычаги электроаппаратуры служат в качестве включателя и выключателя от сети. Также включают освещение рабочего места. Отвечают за работу насоса. Контролируют кнопочную станцию, для включения и выключения главного двигателя станка.

Технические характеристики станка 1В62Г

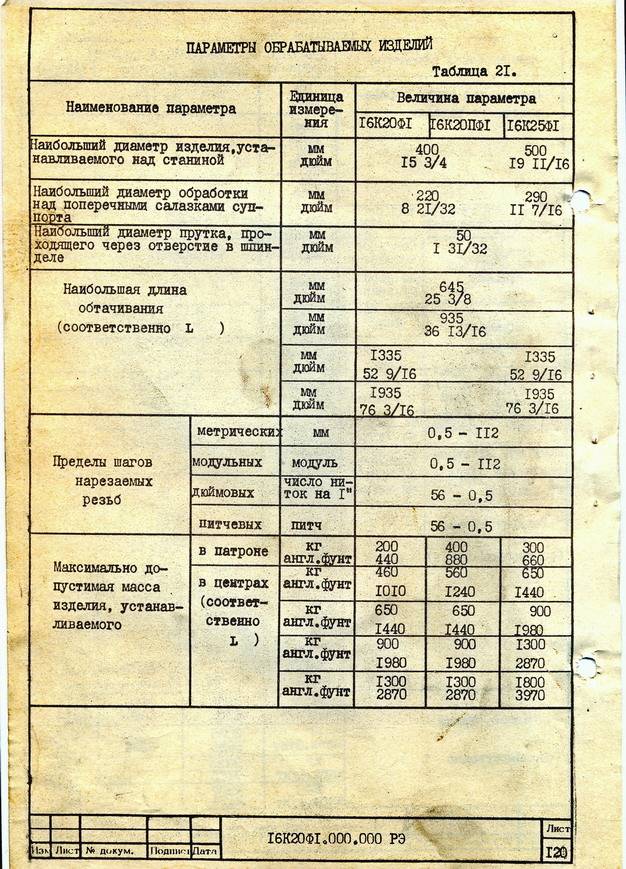

| Наименование параметра | 16В20 | 1В62Г | 1В625М |

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 445 | 445 | 500 |

| Наибольший диаметр заготовки над суппортом, мм | 220 | 220 | 290 |

| Наибольший диаметр заготовки над выемкой станины, мм | — | 620 | 690 |

| Наибольшая длина заготовки (РМЦ), мм | 750,1000,1500 | 750,1000,1500 | 1000,1500,2000 |

| Наибольшая длина обтачивания, мм | 650,900,1400 | 650,900,1400 | 900,1400,1900 |

| Наибольшая масса заготовки в патроне, кг | |||

| Наибольшая масса заготовки в центрах, кг | |||

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 54 | 54 | 60 |

| Наибольший диаметр прутка, мм | |||

| Число ступеней частот прямого вращения шпинделя | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 10…1400 | 10…1400 | 10…1400 |

| Число ступеней частот обратного вращения шпинделя | 12 | 12 | 12 |

| Частота обратного вращения шпинделя, об/мин | 16..1800 | 16..1800 | 16..1800 |

| Размер внутреннего конуса в шпинделе | М5 | М5 | М5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Подачи | |||

| Наибольшее продольное перемещение каретки суппорта, мм | 650, 900, 1400 | 650, 900, 1400 | 900, 1400, 1900 |

| Наибольшее поперечное перемещение суппорта, мм | 280 | 280 | 302 |

| Наибольшее поперечное перемещение верхнего суппорта (салазок), мм | 130 | 130 | 130 |

| Число ступеней продольных/ поперечных подач | 50/ 50 | 50/ 50 | 50/ 50 |

| Пределы скорости продольных подач, мм/об | 0,018..22,4 | 0,018..22,4 | 0,036..22,4 |

| Пределы скорости поперечных подач, мм/об | 0,009..11,2 | 0,009..11,2 | 0,018..11,2 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | 4/ 2 | 4/ 2 | 4/ 2 |

| Продольное перемещение на одно деление лимба, мм | 1 | 1 | 1 |

| Продольное перемещение на одно деление нониуса, мм | 0,1 | 0,1 | 0,1 |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Перемещение салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Количество нарезаемых резьб метрических | 36 | 36 | 36 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..224 | 0,5..224 | 0,5..224 |

| Количество нарезаемых резьб дюймовых | 45 | 45 | 45 |

| Пределы шагов нарезаемых резьб дюймовых | 77..0,125 | 77..0,125 | 77..0,125 |

| Количество нарезаемых резьб модульных | 36 | 36 | 36 |

| Пределы шагов нарезаемых резьб модульных | 0,5..224 | 0,5..224 | 0,5..224 |

| Количество нарезаемых резьб питчевых | 45 | 45 | 45 |

| Пределы шагов нарезаемых резьб питчевых | 77..0,125 | 77..0,125 | 77..0,125 |

| Предохранитель от перегрузки | есть | есть | есть |

| Блокировка продольных и поперечных подач | есть | есть | есть |

| Выключающие продольные упоры | есть | есть | есть |

| Шероховатость поверхности заготовки из конструкционной стали при чистовом обтачивании, мкм, не более | Ra 2.0 | Ra 2.0 | |

| Задняя бабка | |||

| Наибольшая длина перемещения пиноли задней бабки, мм | 150 | 150 | 150 |

| Наибольшее перемещение задней бабки, мм | ±15 | ±15 | ±15 |

| Электрооборудование | |||

| Количество электродвигателей на станке | 3 | 3 | 3 |

| Электродвигатель главного привода, кВт | 7,5 | 7,5 | 7,5 |

| Привод ускоренных перемещений, кВт | 0,75 | 0,75 | 0,37 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 | 0,12 |

| Суммарная мощность, кВт | 8,37 | 8,37 | |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота) (РМЦ 1000), мм | 2800 1190 1450 | 2800 1190 1450 | 2800 1370 1700 |

| Масса станка (РМЦ 1000), кг | 2450 | 2430 | 2430 |