Токарно-винторезный станок 1М63. Электрическая принципиальная схема.

Главный привод

Вращение главного привода осуществляется от асинхронного электродвигателя типа AО2-61-4 13 кВт (17,45 л.с. ) 1460 об/мин при 50 Гц, 1750 об/мин при 60 Гц.

Пуск электродвигателя осуществляется нажатием одной из кнопок «пуск» 1КУ или 2КУ (расположенных на пультах каретки и около коробки подач) при выключенной фрикционе. При этом н.з. контакт конечного выключателя ВК замкнут. Пускатель КШ получает питание и подключает электродвигатель главного движения к сети. Одновременно с пускателем КШ получают питание реле времени РВ и 1РВ.

Управление вращением шпинделя осуществляется с помощью фрикциона, включаемого от рукоятки.

При отключенном фрикционе н.з. контакт ВК остается замкнутым, реле времени РВ, 1РВ и тормозная муфта включены. При этом загорается сигнальная дампе 2ЛС. При работе двигателя главного движения на холостом ходу, реле времени РВ, настроенное на выдержку 2,5-3 мин, отключает катушку магнитного пускателя и соответственно двигатель от сети. Одновременно, реле времени 1РВ, настроенное на выдержку 25 сек потеряет питание и отключит тормозную муфту.

При включении фрикциона н.з. контакт ВК разрывается, отключает реле времени РВ и обеспечивает работу станка. Останов двигателя осуществляется нажатием на одну из кнопок «стоп» 3КУ или КУ. При этом через н.з. контакт КШ включается реле РВ и тормозная муфта 5ЭМ. Контроль за нагрузкой электродвигателя осуществляется по амперметру.

Привод подач

Рабочие подачи осуществляются от двигателя главного привода, ускоренные хода от двигателя ускоренного хода типа АOЛ2-21-4 (4Ах80А4УЗ) 1,1 кВт (1,475 л.с.) 1400 об/мин при 50 Гц, 1690 об/мин при 50 Гц.

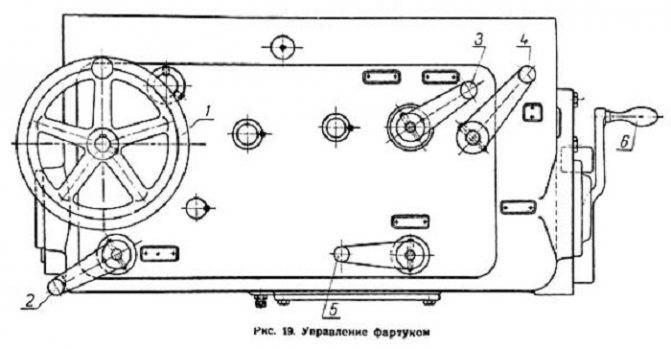

В фартуке станка имеется четыре электромагнитные фрикционные муфты, две из которых используются для управления перемещением каретки в продольном направлении и две — для управления перемещением суппорта в поперечном направлении.

Управление муфтами производится рукояткой крестового переключателя, установленного на фартуке станка, имеющего 5 положений: одно — вертикальное нейтральное и 4 наклонных, соответствующих направлению перемещения суппорта и каретки.

Включение электродвигателя ускоренного хода при любом положении рукоятки переключателя обеспечивается пусковой толчковой кнопкой, встроенной в головку рукоятки крестового переключателя.

Во избежание одновременного включения маточной гайки и электромагнитных муфт, предусмотрен блокировочный конечный выключатель ВКФ, установленный внутри фартука, который обрывает цепь питания муфт при включении маточной гайки.

Для предотвращения пробоя электромагнитных муфт и уменьшения искрообразования на контакте при отключении катушки, предусмотрены разрядные сопротивления R1…R5.

На фартуке станка имеется переключатель режимов работы на три положения, который включает муфты соответственно на:

Привод охлаждения

Привод охлаждения осуществляется от электронасоса типа ПА-22, 0,12 квт (0,163 л.с.) 2800 об/мин при 50 Гц, 3350 об/мин, при 60 Гц. Пуск и останов электродвигателя осуществляется включением переключателя, установленного на фартуке станка.

Схема 1М63

Стан’Ок

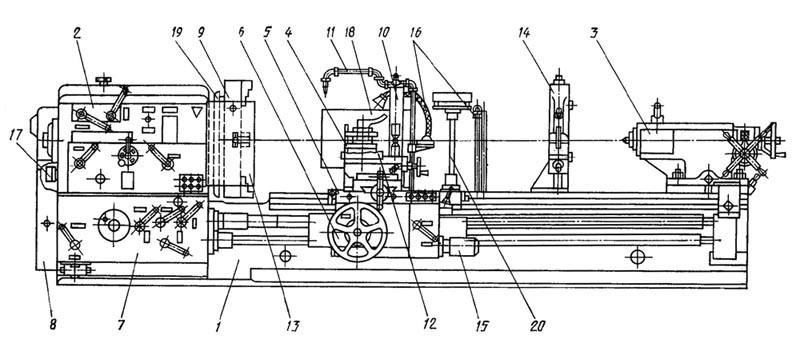

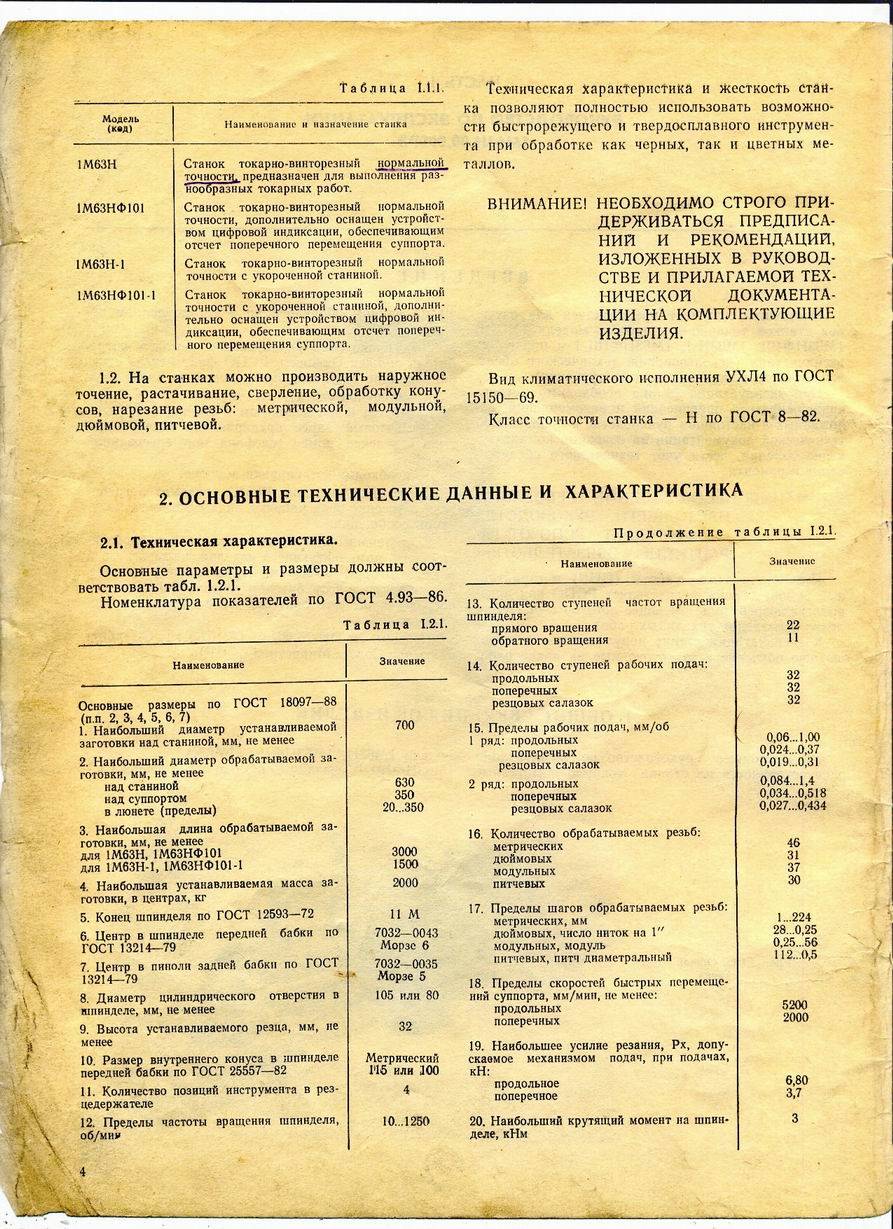

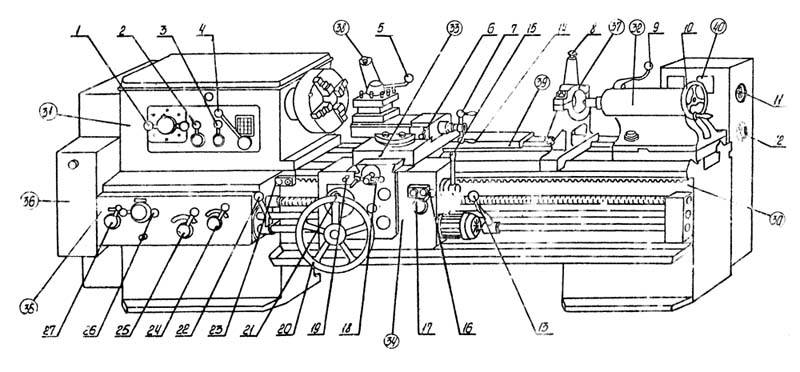

Описание Аналог станка мод. 1Н65.

Станок нормальной точности и повышенной точности предназначен для выполнения разнообразных токарных работ при закреплении изделия в центрах или в патроне, а также для нарезания метрической, дюймовой, модульной и питчевой резьб.

Выпускается также модификация станков с выемкой в станине. Наличие выемки позволяет обрабатывать детали типа фланцев.

Жесткость конструкции станков при достаточно высокой мощности электродвигателя и широком диапазоне частоты вращения шпинделя позволяет полностью использовать возможности инструмента из быстрорежущей стали и твердых сплавов.

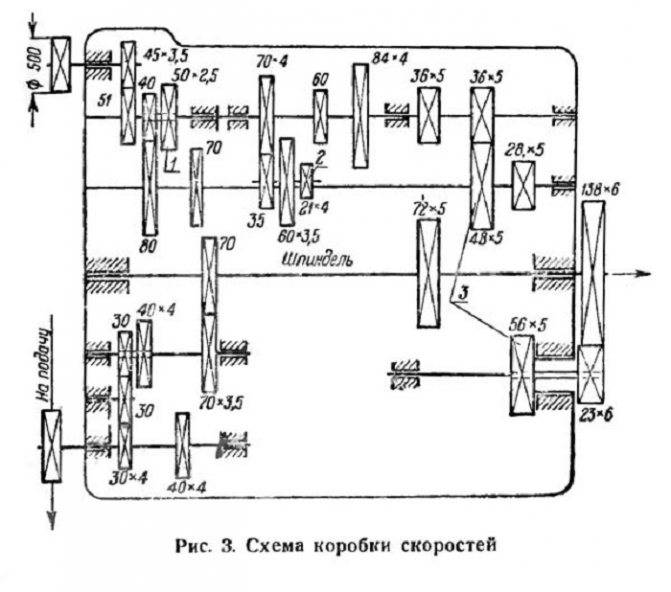

Привод главного движения осуществляется от электродвигателя через клиноременные передачи и коробку скоростей, смонтированную в левой тумбе станка. Настройка подач и нарезаемой резьбы производится при помощи коробки подач. Нарезание точной резьбы может производиться путем соответствующего набора сменных шестерен. Таким образом, влияние цепи коробки подач на точность нарезаемой резьбы исключается. Резец можно быстро выводить из нитки резьбы специальной рукояткой. Торможение электродвигателя главного привода производится постоянным током, что дает плавный и быстрый останов шпинделя.

Стальной, термически обработанный шпиндель смонтирован на прецизионных подшипниках качения.

Управление коробками скоростей и подач производится удобно расположенными рукоятками. Конструкция станков предусматривает возможность установки гидрокопировального устройства и гидро- и пневмоцилиндров для зажима детали в патроне.

Верхняя часть суппорта — поворотная, по ее направляющим перемещаются верхние резцовые салазки. Фартук суппортов имеет блокировочное устройство, препятствующее одновременному включению подач от ходового винта и ходового вала, а также предохранительное устройство, выключающее подачу при перегрузках.

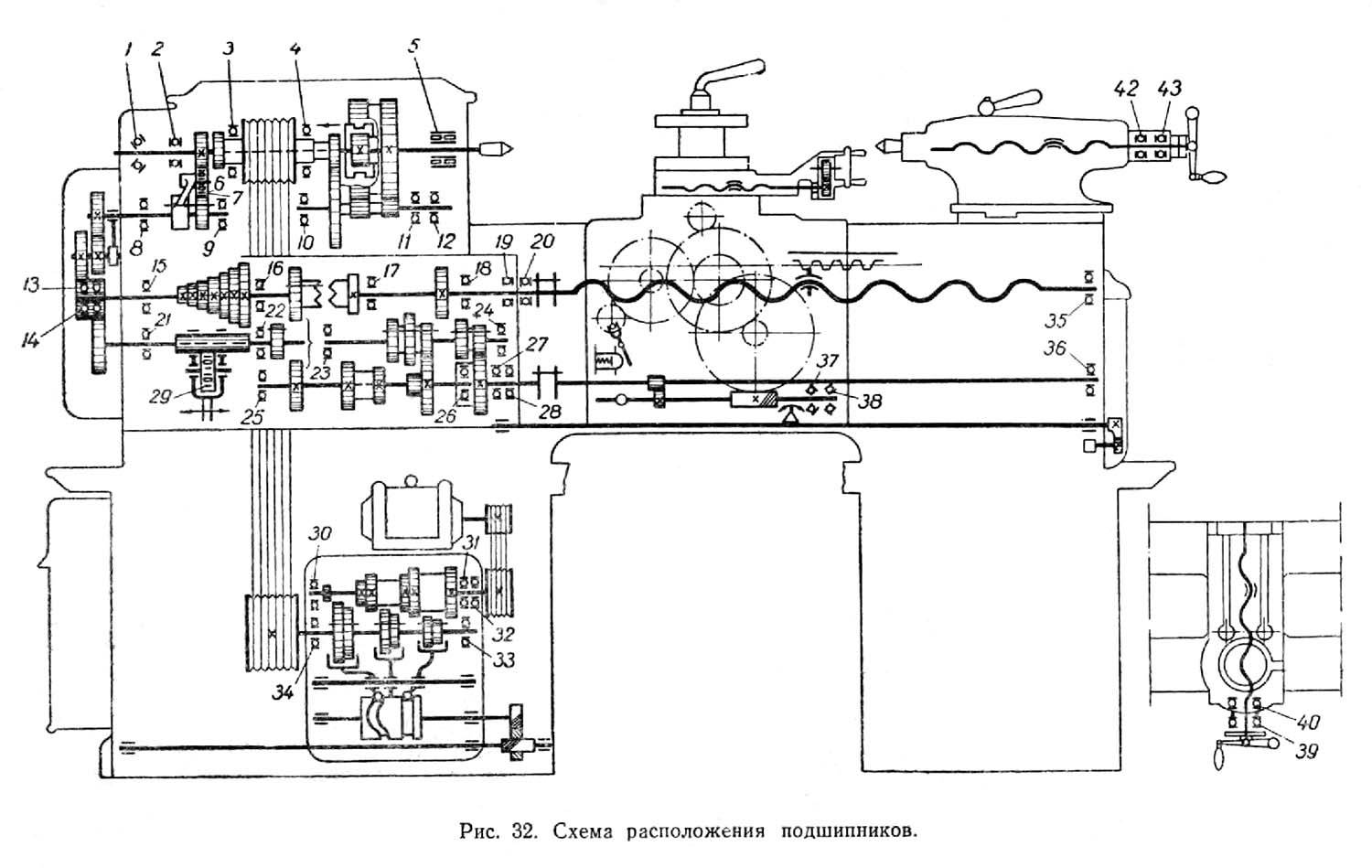

Валы коробки скоростей и коробки подач смонтированы на шариковых и роликовых подшипниках. Задняя бабка жесткой конструкции с выдвижной пиналью.

Станок снабжен электронасосом для подачи охлаждающей жидкости к месту резания.

Технические Характеристики:

- Высота центров, мм 500

- Расстояние между центрами, мм 2800

- Наибольший диаметр устанавливаемого изделия, мм : 600

- над суппортом 1000

- над станиной

- Шпиндель

- Диаметр переднего фланца, мм 380

- Конус отверстия Метрический 100

- Диаметр отверстия, мм 85

- Суппорт

- Наибольшая величинаперемещения суппорта, мм :

- продольного 2520

- поперечного 600

- Расстояние от опорной поверхности резца до оси центров, мм 50

- Наибольший угол поворота верхних резцовых салазок, град. +,-90

- Наибольшее расстояние от оси центров до кромки резцедержателя, мм 520

- Наибольшая величина перемещения резцовых салазок, мм 240

- Число позиций резцедержателя 4

- Наибольшие размеры державки резца, мм 45*50

- Задняя бабка

- Конус отверстия пиноли Морзе5

- Наибольшая величина перемещения пиноли, мм 300

- Наибольшая величина поперечного смещения бабки, мм +,-15

- Механика станка

- Число частот вращения шпинделя 24

- Пределы частоты вращения шпинделя, об/мин 5-500

- Число продольных и поперечных подач суппорта 32

- Пределы подач суппорта, мм /об:

- продольных 0,2-3,05

- поперечных 0,07-1,04

- Пределы шагов нарезаемой резьбы: 1-120

- метрической, мм 28-1/4

- дюймовой, число ниток на 1″ 0,5-30

- модульной, модуль

- Электродвигатели трехфазного тока :главного привода :

- мощность, кВт 22

- частота вращения, об/мин 1500

- быстрых перемещений суппорта:

- мощность, кВт 1,5

- частота вращения, об/мин 1500

- насоса системы охлаждения:

- мощность, кВт 0,125

- частота вращения, об/мин 3000

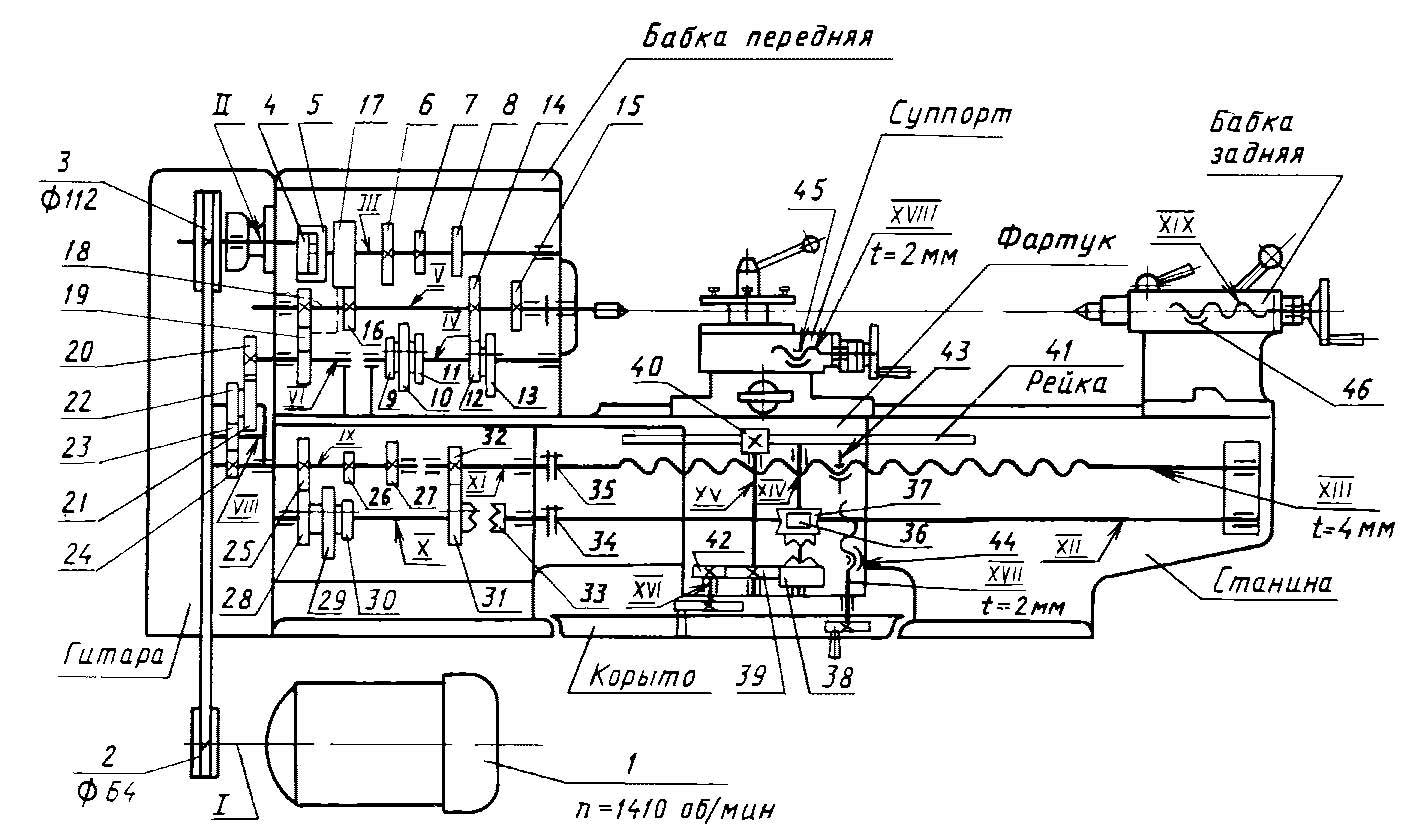

Кинематическая схема токарно-винторезного станка 1К62

Кинематическая схема токарно-винторезного станка 1к62

Условные обозначения

Мф6 — обгонная муфта для выключения цепи подач от электродвигателя М2 при быстром перемещении суппорта;

Мф7 — предохранительная муфта, пробуксовывающая при перегрузке механизма подач;

Мф8, Мф9 — муфты для включения подачи суппорта влево или вправо;

z — число зубьев ступенчатого конуса (блок Б10, z = 26, 28, 32, 36, 40, 44, 48), с накидной шестерней z=36;

u2 — передаточные отношения передачи от вала XII валу XIV, которая переключается блоками Б11 и Б12;

Б1..Б — блоки зубчатых колес;

a/b·c/d — сменные зубчатые колеса гитары (приклона);

Р — шаг резьбы в мм.

Винторезная кинематическая цепь токарно-винторезного станка 1к62

При нарезании всех видов резьб на станке продольное перемещение суппорта осуществляется уже ходовым винтом XV. Для этого включается муфта Мф5, а шестерня z=10 выводится из зацепления с зубчатой рейкой. Подача суппорта производится при включении гайки ходового винта XV.

Нарезание метрических резьб

Настройка механизма подач для нарезания этой резьбы производится путем установки блоков гитары Б8 и Б9 так, чтобы передача осуществлялась через колеса с передаточным отношением uVIII-IX = (42/95)·(95/50) включением муфт Мф2, Мф3 и Мф5. Блок Б10 становится в этом случае ведущим.

Уравнение баланса винторезной цепи запишется так:

Подставляя семь значений z (26, 28, 32, 36, 40, 44, 48) и четыре значения u2 (1/8; 1/4; 1/2; 1), можно получить 28 значений шагов резьбы в пределах от Р = 26/4 · 1/8 = 0,8125 до P28 = 48/4 = 12 мм. Из 28 только 19 значений шагов совпадают с применяемыми метрическими резьбами.

Нарезание модульных резьб

Настройка механизма подач для нарезания модульных резьб производится так же, как для нарезания метрических, только блоки гитары Б8 и Б9 устанавливаются так, чтобы передача осуществлялась через колеса с передаточным отношением u’VIII-IX = (64/95) · (95/97), при этом получаемый шаг резьбы изменяется в число раз, равное (64/95 · 95/97) : (42/95 · 95/50) = 64/97 · 50/42 = 3200 / 4074 = 0,78552. Поэтому получаемый шаг модульной резьбы P’ = 0,78552 · zu2/4, а модуль m = P/ /π = 0,78552 / 3,14 · zu2/4 = 1/4 · zu2/4.

Нарезание дюймовых резьб

Настройка механизма подач для нарезания этих резьб производится так же, как и на метрические, но при этом включается только муфта Мф5, а все остальные выключаются. В результате этого блок Б10 зубчатых колес становится ведомым.

Уравнение баланса кинематической цепи в этом случае запишется так:

Дюймовые резьбы характеризуются не шагом, а числом ниток К на один дюйм длины резьбы. Число ниток находят из формулы:

Подставляя в формулу семь значений z и четыре значения u2, получают 28 различных значений К, из которых 20 стандартных значений.

Нарезание питчевых резьб

При нарезании питчевых резьб пользуются такой же кинематической цепью, как и при нарезании дюймовых резьб, только на гитару вместо колес 42/95 · 95/50 устанавливают сменные зубчатые колеса 64/95 · 95/97. При этом полученный шаг резьбы изменяется в 0,78552 раза и равен Р = 0,78552 · 16 · 25,4 (u2/z), а К = z/0,78552 · 16.

Известно, что между питчем Dp и числом ниток К на один дюйм существует соотношение Dр = Кπ. Поэтому Dp = Кπ = πz / 0,78552 · 16u2 = 4z/16u2 = z/4u2.

Нарезание резьбы с увеличенным шагом

Все кинематические цепи, написанные ранее, относились к резьбам с нормальным шагом.

Для получения увеличенного шага резьбы шестерня z=46 блока Б6 вводится в зацепление с шестерней z=45 вала III. В этом случае передача от вала VI на вал VII осуществляется через валы V, IV и III со следующими передаточными отношениями:

а) при частоте вращения шпинделя в диапазоне n = 12,5..40 об/мин (u перебора = 1/16)

б) при частоте вращения шпинделя в диапазоне n = 50..160 об/мин (u перебора = 1/4)

В результате получаемый шаг метрических и модульных резьб увеличивается в 8 или 32 раза, а число ниток на один дюйм и питч уменьшается в то же число раз.

При нарезании резьб с увеличенным шагом более высокой частотой вращения шпинделя чем 160 об/мин не пользуются.

Нарезание точных резьб

При нарезании этих резьб включаются муфты Мф2, Мф4, Мф5. В этом случае передача осуществляется от шпинделя через сменные шестерни гитары uVIII-IX = a/b·c/d на вал IX и далее напрямую на ходовой винт XV.

Уравнение баланса винторезной кинематической цепи в этом случае запишется так:

Из уравнения получаем формулы для подбора чисел зубьев сменных колес гитары:

для метрической резьбы: a/b·c/d = P/12;

для модульной резьбы Р=πт получаем a/b·c/d = πт/12 = 11m/42;

для дюймовой резьбы P=25,4 /К получаем a/b·c/d = 25,4/12К = 127/60К;

для питчевой резьбы P=25,4π /Dp получаем a/b·c/d = 25,4π/12Dp = 127·11 / 30·7Dp.

Комплект сменных зубчатых колес, нужных для нарезания точных резьб, поставляется к станку 1К62 по особому заказу.

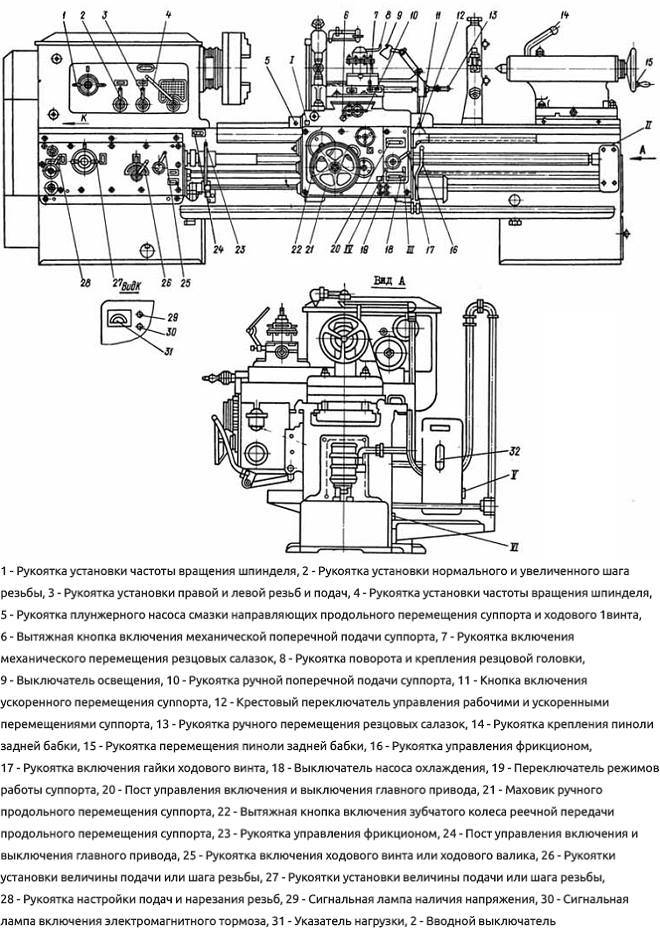

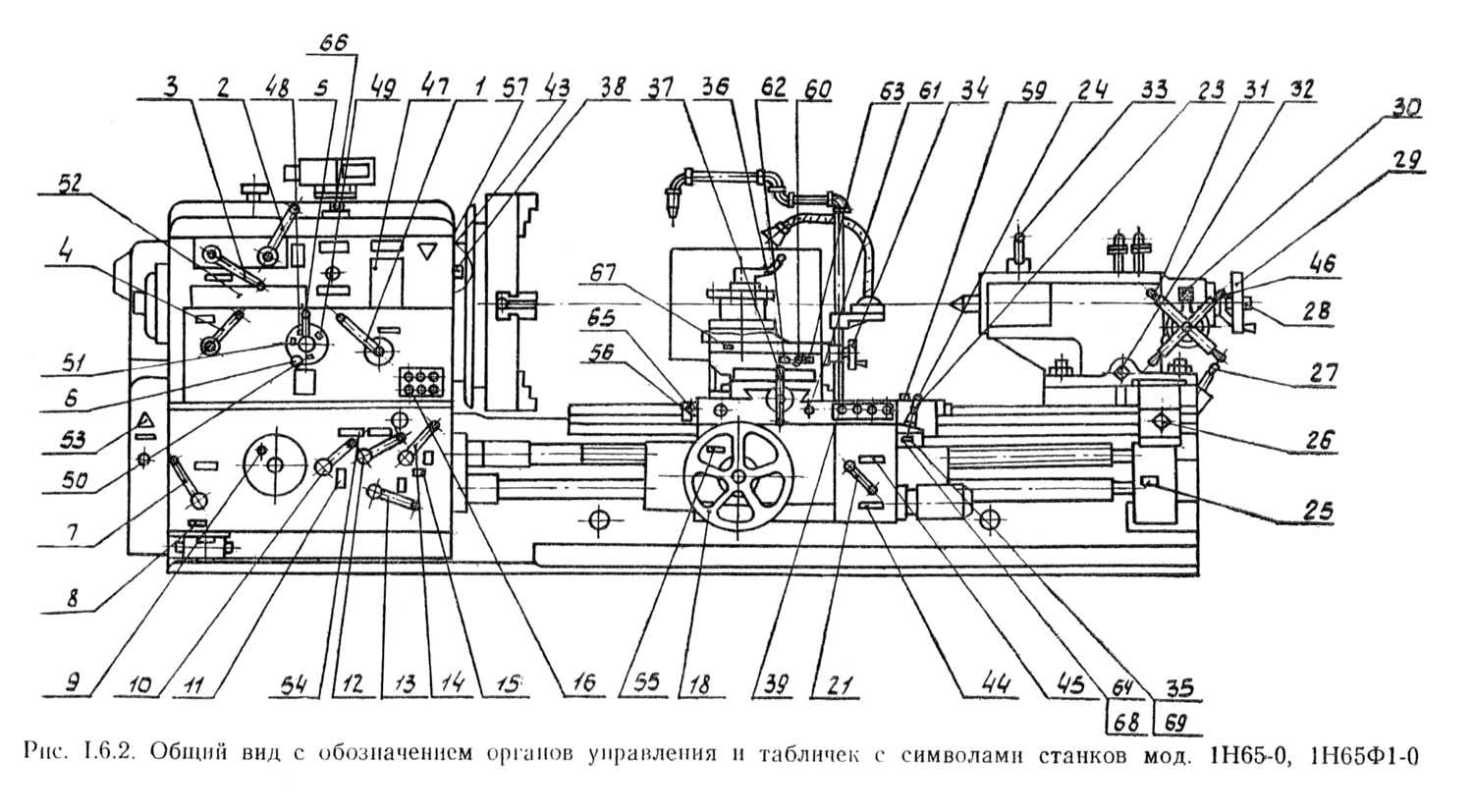

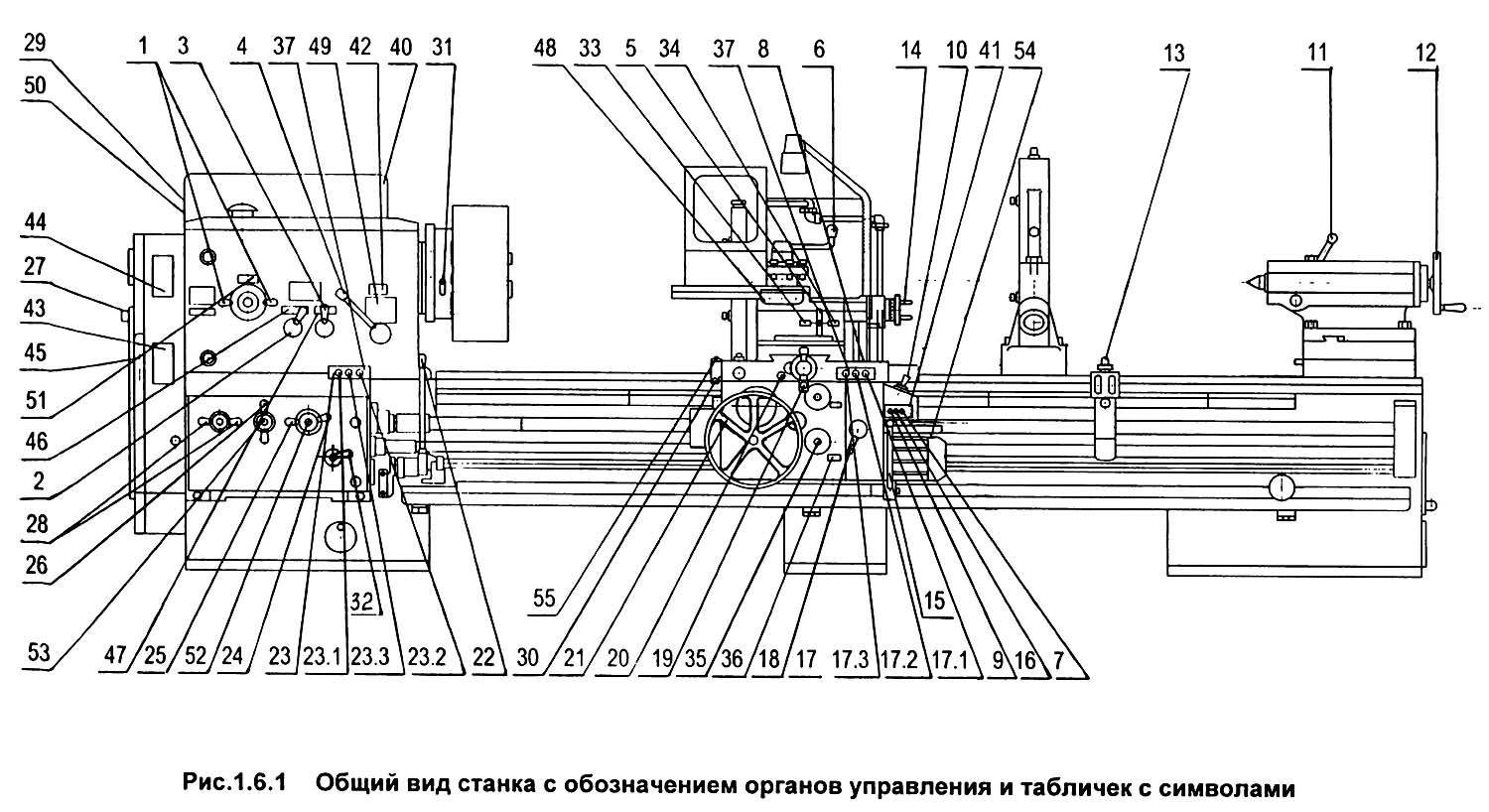

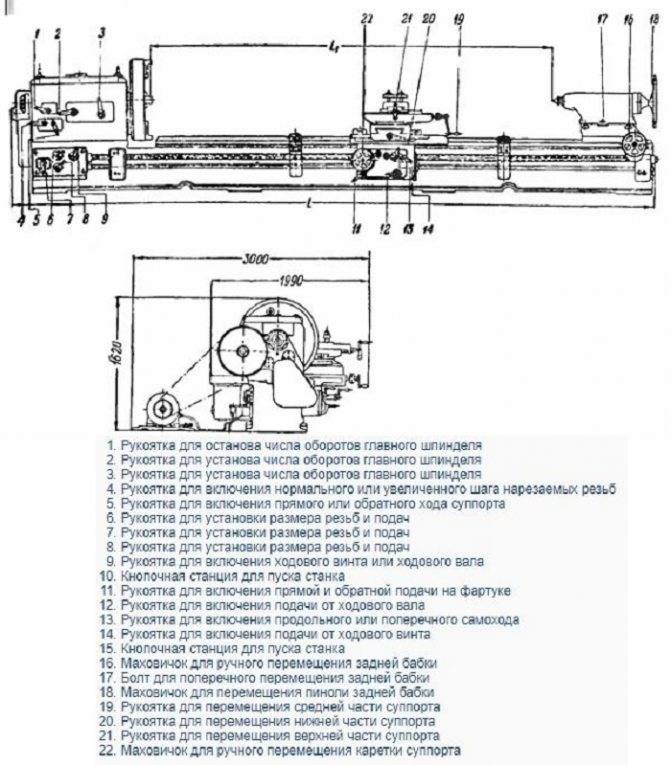

Расположение органов управления токарно-винторезным станком 16Б20П

Расположение органов управления токарно-винторезным станком 16Б20п

Перечень органов управления токарно-винторезного станка 16Б20П

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки чисел оборотов шпинделя

- Рукоятка установки нормального и увеличенного шага и деления на многозаходные резьбы

- Рукоятка установки правой или левой резьбы

- Рукоятка выбора типа резьбы и вида работы (нарезание резьбы или подача)

- Рукоятка установки величины подачи или резьбы

- Рукоятка установки величины подачи или резьбы

- Маховичок ручного продольного перемещения каретки суппорта

- Рукоятка включения и выключения гайки ходового винта

- Маховичок зажима лимба продольной подачи

- Кнопка вывода реечной шестерни из зацепления при нарезании резьб

- Рукоятка поперечного перемещения суппорта

- Кнопка включения механического перемещения верхнего суппорта (резцовых салазок)

- Рукоятка зажима от проворота ходового винта для перемещения верхнего суппорта (резцовых салазок)

- Рукоятка подачи верхнего суппорта (резцовых салазок)

- Рукоятка поворота, индексации и зажима резцовой головки

- Рукоятка включения, останова и реверса шпинделя

- Мнемоническая рукоятка суппортной группы

- Кнопка ускоренного перемещения фартука и суппорта

- Рукоятка зажима пиноли задней бабки

- Рукоятка зажима задней бабки на направляющих станины

- Маховичок перемещения пиноли задней бабки

- Кнопка включения ходового винта напрямую

- Выключатель сети питания

- Кнопка включения электродвигателя на I скорость

- Кнопка включения электродвигателя на II скорость

- Кнопочная станция пуска и останова главного электродвигателя

- Выключатель подачи и резьбы

- Выключатель насоса СОЖ

- Амперметр главного электродвигателя

- Стоп станка

- Толчок

- Левая рукоятка включения, останова и реверса шпинделя

Перечень составных частей токарно-винторезного станка 16Б20П

- Станина РМЦ 1400 мм — 16Б20П-010

- Станина РМЦ 1000 мм — 16Б20П-011

- Станина РМЦ 710 мм — 16Б20П-012

- Ножка левая — 16Б20П-013

- Ножка правая — 16Б20П-014

- Шпиндельная бабка — 16Б20П-020 (опоры подшипников «Гамет»)

- Коробка скоростей — 16Б20П-024

- Задняя бабка — 16Б20П-030

- Суппорт с механической подачей — 16Б20П-040

- Суппорт без механической подачи — 16Б20П-044 (только для станка с РМЦ 1400 мм)

- Резцедержатель — 16Б20П-043

- Каретка с механической подачей — 16Б20П-050

- Каретка без механической подачи — 16Б20П-051 (только для станка с РМЦ 1400 мм)

- Фартук — 16Б20П-060

- Коробка подач — 16Б20П-070

- Коробка передач — 16Б20П-080

- Таблица настройки сменных шестерен (гитары) — 16Б20П-081

- Патрон поводковый — 16Б20П-090

- Фланец переходной к трех-кулачковому патрону Ø250 мм — 16Б20П-095

- Инструмент

- Привод быстрого хода

- Ходовой винт РМЦ 1400 мм — 16Б20П-152

- Ходовой винт РМЦ 1000 мм — 16Б20П-153

- Ходовой винт РМЦ 710 мм — 16Б20П-154

- Шкивы главного привода — 16Б20П-160 (только для станка с РМЦ 710 и 1400, Nшп = 16..1600)

- Шкивы главного привода — 16Б20П-161 (только для станка с РМЦ 1400, Nшп = 12,5..1250)

- Шкивы главного привода — 16Б20П-162 (только для станка с Nшп = 20..2000)

- Шкивы главного привода — 16Б20П-163 (только для станка с РМЦ 1000, с Nшп = 16..1600)

- Электрооборудование — 16Б20П-180

- Таблица чисел оборотов и подач — 16Б20П-225 (для станка с Nшп = 16..1600)

- Таблица чисел оборотов и подач — 16Б20П-226 (для станка с РМЦ 1400, Nшп = 12,5..1250)

- Таблица чисел оборотов и подач — 16Б20П-227 (для станка с Nшп = 20..2000)

- Смазка централизованная — 16Б20П-240

- Охлаждение — 16Б20П-250

- Охлаждение — 16Б20П-261

- Лимбы и механизм отключения рукоятки переднего винта — 16Б20П-52

- Левая рукоятка управления шпинделем — 16Б20П-071

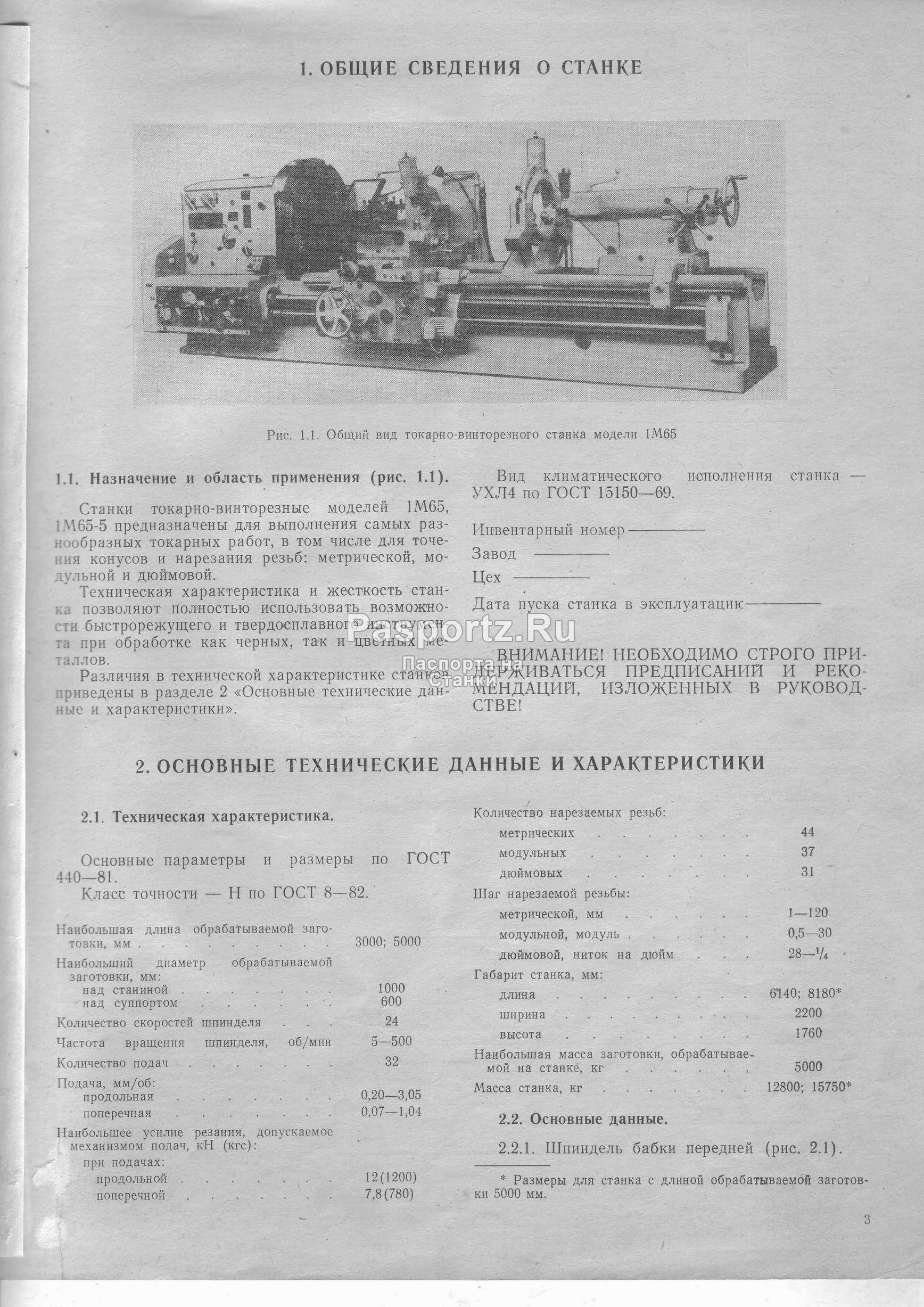

Технические характеристики токарного станка 1Н65

| Наименование параметра | ДИП-500(1д65) | 165 | 1м65 | 1н65 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н, П | Н, П |

| Наибольший диаметр обрабатываемой заготовки над станиной, мм | 1000 | 1000 | 1000 | 1000 |

| Наибольший диаметр обрабатываемой заготовки над суппортом, мм | 620 | 600 | 600 | 650 |

| Наибольшая длина заготовки (РМЦ), мм | 5000 | 2800, 5000 | 3000, 5000, 8000 | 1000, 3000, 5000 |

| Высота устанавливаемого резца, мм | 45 х 45 | 50 | ||

| Наибольшая масса заготовки в центрах, кг | 5000 | 5000 | 5000 | |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 100 | 85 | 85 | 128 |

| Наибольший диаметр зажимаемого прутка, мм | 80 | 80 | 120 | |

| Наибольший крутящий момент на шпинделе, кН/м | 9,5 | |||

| Число ступеней частот прямого вращения шпинделя | 12 | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 4,25..192 | 5…500 | 5…500 | 5…500 |

| Размер внутреннего конуса в шпинделе | КМ 6 | 100, 1:20 | 100, 1:20 | 100, 1:20 |

| Конец шпинделя по ГОСТ 12595-72 | 1-15М | 1-15М | 2-15М | |

| Диаметр стандартного патрона, мм | 1000 | |||

| Торможение шпинделя | есть | есть | есть | есть |

| Подачи | ||||

| Наибольшее продольное перемещение суппорта РМЦ=3000, мм | 2520 | 2710 | 700, 2700, 4500 | |

| Наибольшее поперечное перемещение суппорта, мм | 600 | 600 | 600 | |

| Цена деления лимба при продольном перемещении, мм | нет | 0,1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Наибольшее продольное перемещение на оборот лимба, мм | 10 | 50 | 50 | 50 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 12 | 6 | 6 | 6 |

| Число ступеней продольных подач | 32 | 32 | 40 | |

| Пределы продольных подач, мм/об | 0,225..3,15 | 0,20..3,05 | 0,20..3,05 | 0,05..3,05 |

| Пределы поперечных подач, мм/об | 0,114..1,6 | 0,07..1,04 | 0,07..1,04 | 0,017..1,04 |

| Наибольшее продольное усилие резания Pz, кН | 12 | 12 | 41 | |

| Наибольшее поперечное усилие резания Pх, кН | 780 | 780 | ||

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | 2,16 | 3 | 3 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | 0,735 | 1 | 1 |

| Количество нарезаемых резьб метрических | 22 | 44 | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1..14 | 1…120 | 1…120 | 1…120 |

| Количество нарезаемых резьб дюймовых | 36 | 31 | ||

| Пределы шагов нарезаемых резьб дюймовых, ниток на дюйм | 2..28 | 28…¼ | 28…¼ | 28…¼ |

| Количество нарезаемых резьб модульных | 13 | 37 | ||

| Пределы шагов нарезаемых резьб модульных, модуль | 0,25..3,5 | 0,5…30 | 1…120 | 0,5…30 |

| Количество нарезаемых резьб питчевых | нет | нет | нет | нет |

| Выключающие упоры продольные | нет | нет | ||

| Выключающие упоры поперечные | нет | нет | ||

| Резцовые салазки (верхний суппорт) | ||||

| Наибольшее перемещение резцовых салазок, мм | 240 | 240 | 240 | |

| Цена деления лимба перемещения резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Число ступеней подач | 40 | |||

| Пределы продольных подач, мм/об | 0,017..1,04 | |||

| Скорость быстрых перемещений, мм/мин | 1 | |||

| Наибольший угол поворота, град | ±90° | |||

| Цена одного деления угла поворота, град | 1° | |||

| Задняя бабка | ||||

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 5 | Морзе 5 | |

| Наибольшее перемещение пиноли, мм | 300 | 300 | 300 | |

| Наибольшее перемещение пиноли с установленным инструментом, мм | 280 | |||

| Диаметр пиноли, мм | 120 | |||

| Наибольшее перемещение бабки в поперечном направлении, мм | ±30 | ±15 | ||

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 3 | 4 | 3 |

| Электродвигатель главного привода, кВт | 17 | 22 | 22 | 22 |

| Электродвигатель быстрого хода суппорта, кВт | нет | 1,5 | 1,5 | 1,5 |

| Привод насоса смазки | Встроен | С12-54 | ||

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | 0,12 | |

| Суммарная мощность всех электродвигателей, кВт | 23,62 | |||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) РМЦ=2800,3000, мм | 8000 х 1700 х 1620 | 5825 х 2100 х 1760 | 6140 х 2200 х 1760 | 4100..8180 х 2200 х 1770 |

| Масса станка РМЦ=3000, кг | 11500 | 12500 | 12800 | 9850..15750 |

Список литературы

Станок токарно-винторезный 1Н65. Руководство по эксплуатации 1Н65.00.000 РЭ, 1991 Станок токарно-винторезный 1Н65-6, 1Н65-8. Руководство по эксплуатации электрооборудования 1Н65-6.00.000 РЭ1, 2003 Станок токарно-винторезный 1Н65_5, 1Н65-6, 1Н65-8. Руководство по эксплуатации электрооборудования 1Н65-6.00.000 РЭ1, 1995

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Особенности конструкции

Любой станок включает в себя некоторые типовые компоненты. Они определяют, какой функциональностью обладает та или иная разновидность оборудования.

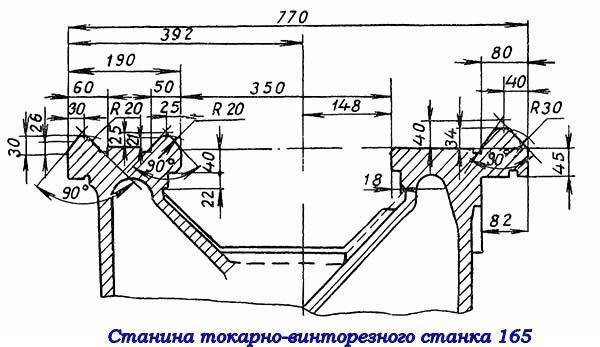

Станина

Станина выполняет роль несущего элемента. Остальные детали крепятся к этой части. Конструктивно данная часть выглядит как две стенки, которые соединяются друг с другом. Жёсткость в определённой степени ей придают поперечные элементы, организующие соединение. Станок снабжается отдельными частями, двигающимися по станине.

Для решения данного вопроса и предусмотрены специальные направляющие.

- Сечение в форме призмы есть у трёх из направляющих.

- Одна деталь – плоская.

Бабка передняя

Передняя бабка нужна для одновременного выполнения двух функций:

- Заготовка полностью поддерживается, пока идёт обработка.

- Чтобы деталь определённым образом вращалась.

Лицевая часть данного оборудования также вмещает рукоятки, отвечающие за управление скоростями. Благодаря этому шпиндель может вращаться с определённой частотой.

Рядом с рукояткой обычно располагают специальную схему. Её достаточно изучить один раз, чтобы понять, когда и какая деталь включается.

Бабка впереди вмещает в себя скоростную коробку, дополненную вращательным шпиндельным узлом. Внутри этой части конструкции можно использовать специальные подшипники для качения или скольжения. На конце шпинделя фиксируют патрон устройства, в процессе обязательно используется соединение с резьбами. Данный узел способствует тому, что деталь вращается определённым образом, пока идёт обработка.

Для перемещения каретки у станка применяются направляющие станины, у которых сечение призматическое. Эта деталь должна соблюдать некоторые свойства вроде точности, прямолинейности. Пренебрежение подобными условиями не позволит получить качественную работу в итоге.

Бабка задняя

В станках помещаются задние бабки, выпускаемые в разных вариантах. Она тоже необходима для решения нескольких задач:

- Фиксировать детали со значительной длиной.

- Закрепить различные инструменты вроде метчиков, свёрл, развёрток далее.

Бабка спереди фиксирует дополнительный центр, в передней части. Бывает вращающейся, либо неподвижной.

Если детали надо обрабатывать быстро – актуально решение с вращающимся задним центром. То же касается снятия стружки со значительным сечением. Такие обстоятельства приводят к следующему виду конструкции задних бабок:

- В отверстии пиноли помещаются два подшипника.

- Один из них – передний упорный, а второй – задний радиальный.

- Имеется втулка. У неё внутренняя часть растачивается под конус.

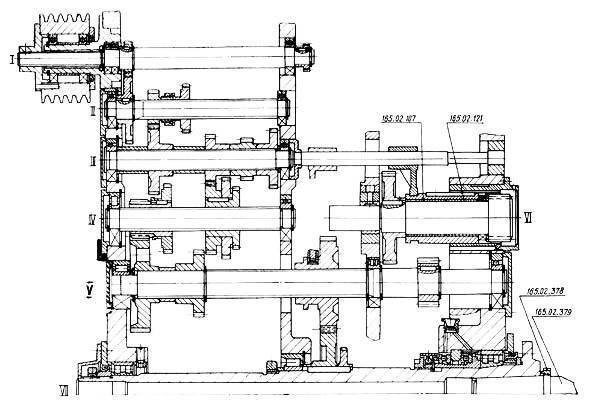

Коробки переключения скоростей и передач

Коробка скоростей предназначается для избирания промежутка вращения шпинделя. Она включает 3 элемента:

- Электрический двигатель.

- Ряд зубчатых колес.

- Механизм передач.

Общее число скоростей для шпинделя – 24. Выбор 12 из них оператор станка делает прямо через муфту, а еще 12 – через шестерни перебора. Управляется станок мастером с использованием 3 рукояток для:

- переключения шестеренок;

- изменения вращательного хода винта (в процессе создания резьбы);

- запуска перебора и муфты.

Коробка передач передает движение от коробки скоростей в коробку подач и служит для настройки подач на вид нарезаемой резьбы.

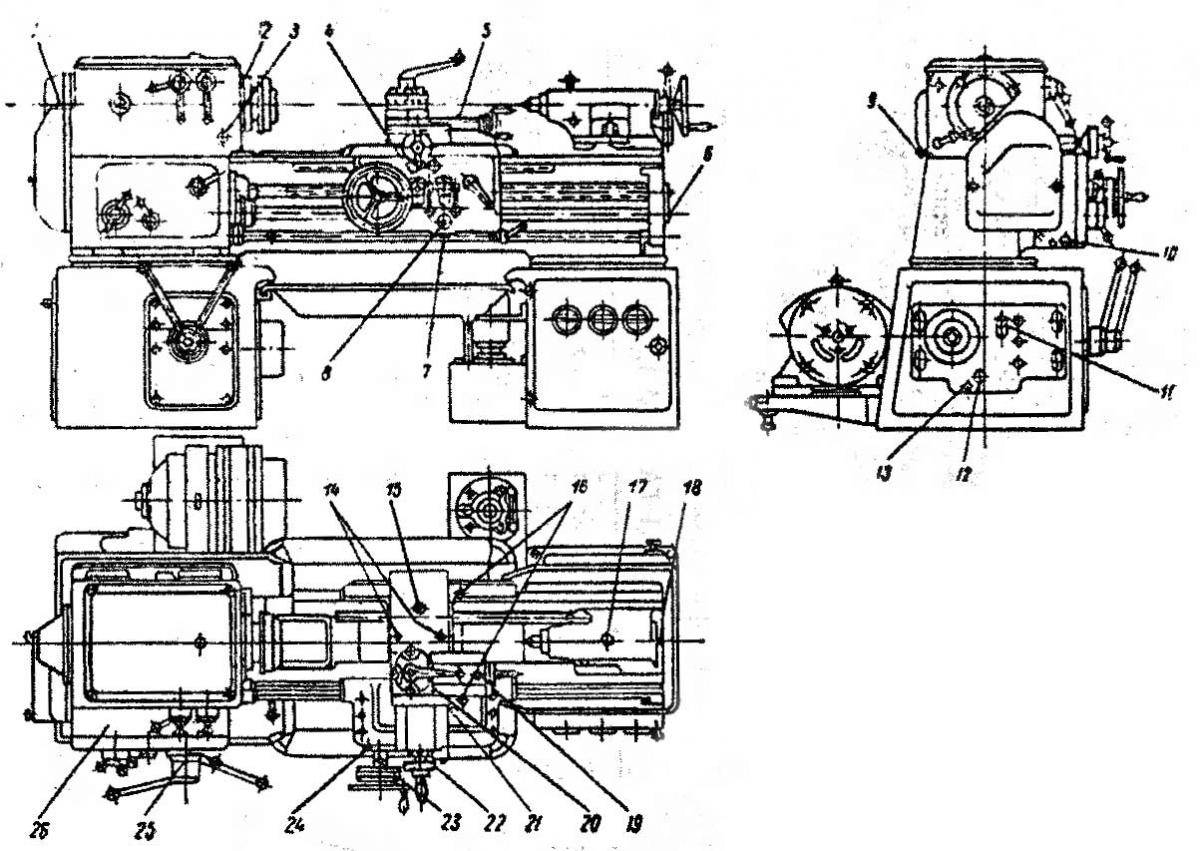

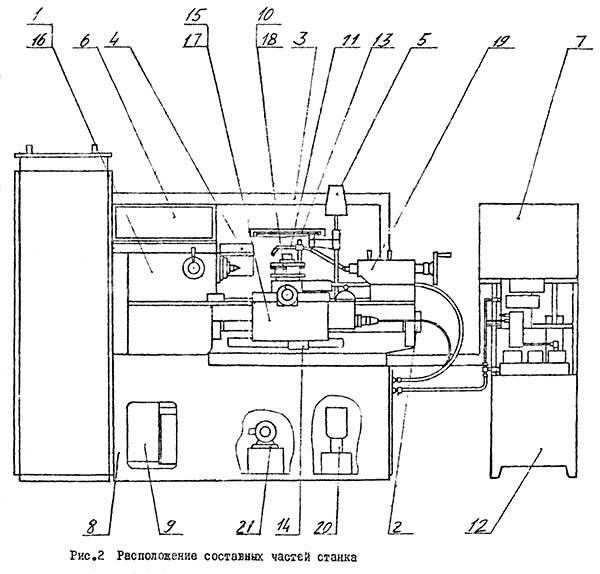

Расположение составных частей токарного станка с ЧПУ 1и611пмф3

Расположение составных частей токарного станка 1и611пмф3

Спецификация составных частей токарного станка с ЧПУ 1и611пмф3

- Привод датчика для нарезания резьбы – 1И611ПМФ3.25.000

- Привод продольных подач – 1И611ПМФ3.32.000

- Короб – 1И611ПМФ3.85.000

- Ограждение патрона – 1И611ПМФ3.86.000

- Электрооборудование – 1И611ПМФ3. 90.000

- Электрошкаф – 1И611ПМФ3.91.000

- Блок питания – 1И611ПМФ3.92.000

- Станина – 1И611ПМФ3.000

- Редуктор – 1И611ПМФ3.18.000

- Суппорт – 1И611ПМФ3.61.000

- Головка револьверная – 1И611ПМФ3.69.000

- Гидрооборудование – 1И611ПМФ3.70.000

- Ограждение суппорта – 1И611ПМФ3.89.000

- Установка датчиков – 1И611ПМФ3.90.01.000

- Датчик установки нуля – 1И611ПМФ3.94А.000

- Бабка шпиндельная – 1И611ПУ.20.000

- Фартук – 1И611ПУ.50.006

- Привод поперечных подач – 1И611ПУ.56.000

- Бабка задняя – 1И611П.40.000

- Охлаждение – 1И611.70А.000

- Смазка – 1И611.72.000

* Приспособление для настройки инструмента – 1И611ПФ3.65.000

* Принадлежности – 1И611ПФ3.88.000

* Патрон поводковый – 1И611.80.000

* Патрон 3-х кулачковый – 1И611.81.000

* Планшайба с пазами – 1И611.82.000

Инструкция по эксплуатации, паспорт

Для правильной работы станка необходимо соблюдать инструкцию по эксплуатации.

- Станок весит более 10т, вместе с заготовкой вес его может значительно увеличиться. Поэтому необходимо подготовить отдельный фундамент и ровную устойчивую площадку.

- Аппарат имеет четыре электродвигателя. Для их работы нужно верно рассчитать электрическую нагрузку. Оборудование работает от трехфазной сети 380 В.

- Необходимо при установке проверить надежность всех креплений. Обязательно следить за уровнем масла и своевременной смазкой механизмов.

- Станина должна быть установлена строго горизонтально и вдоль, и поперек. Проверить уровнем.

Паспорт станка ДИП-500 аналогичен его новой модели 1М65. Его можно посмотреть здесь.

Конструктивные особенности станка

Станок ДИП-500 имеет обычную конструкцию для станков своего класса. Она устойчива к вибрациям и большим нагрузкам. Детали выполнены из чугуна.

Расположение органов управления

На передней панели находятся органы управления – пять рукояток, над которыми помещена специальная табличка с описанием положений рукояток и их режимов.

Они управляют включением и выключением двигателя, устанавливают шаг и направление резьбы, регулируют скорость вращения.

Передняя бабка

Служит для закрепления детали, придания ей вращения, с ее помощью регулируются все параметры обработки. Передняя бабка расположена слева от токаря.

Суппорт

Суппорт движется по станине между бабками и подает резец к детали, определяя скорость и шаг резьбы. Он может работать в двух режимах: ручном и механическом.

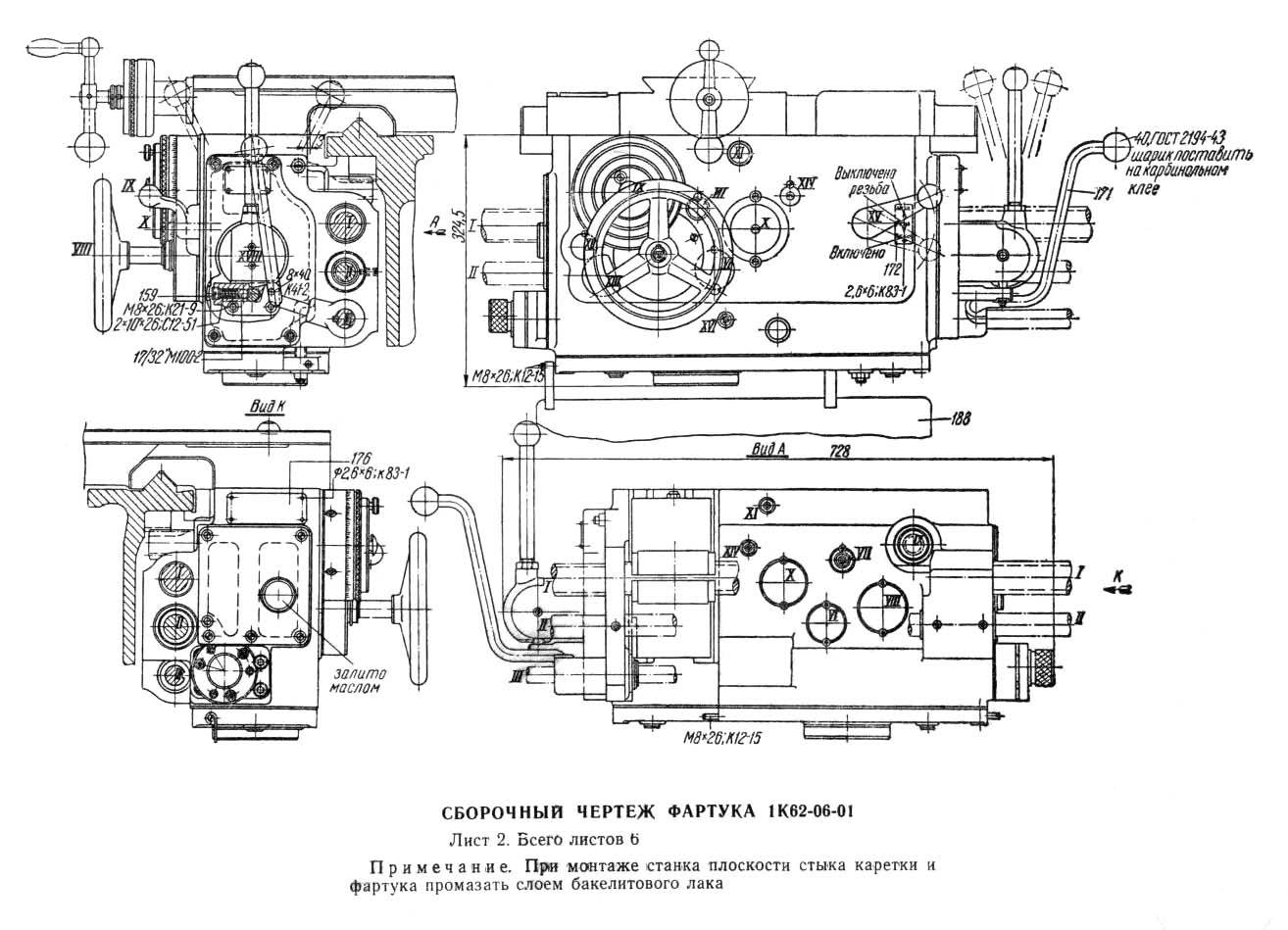

Фартук

Служит для перемещения каретки. Может работать как механически, так и вручную. На фартуке имеется еще один пусковой механизм, который также может включать станок, изменять вращение детали.

Передняя крышка фартука снимается, внутри него находится обгонная муфта.

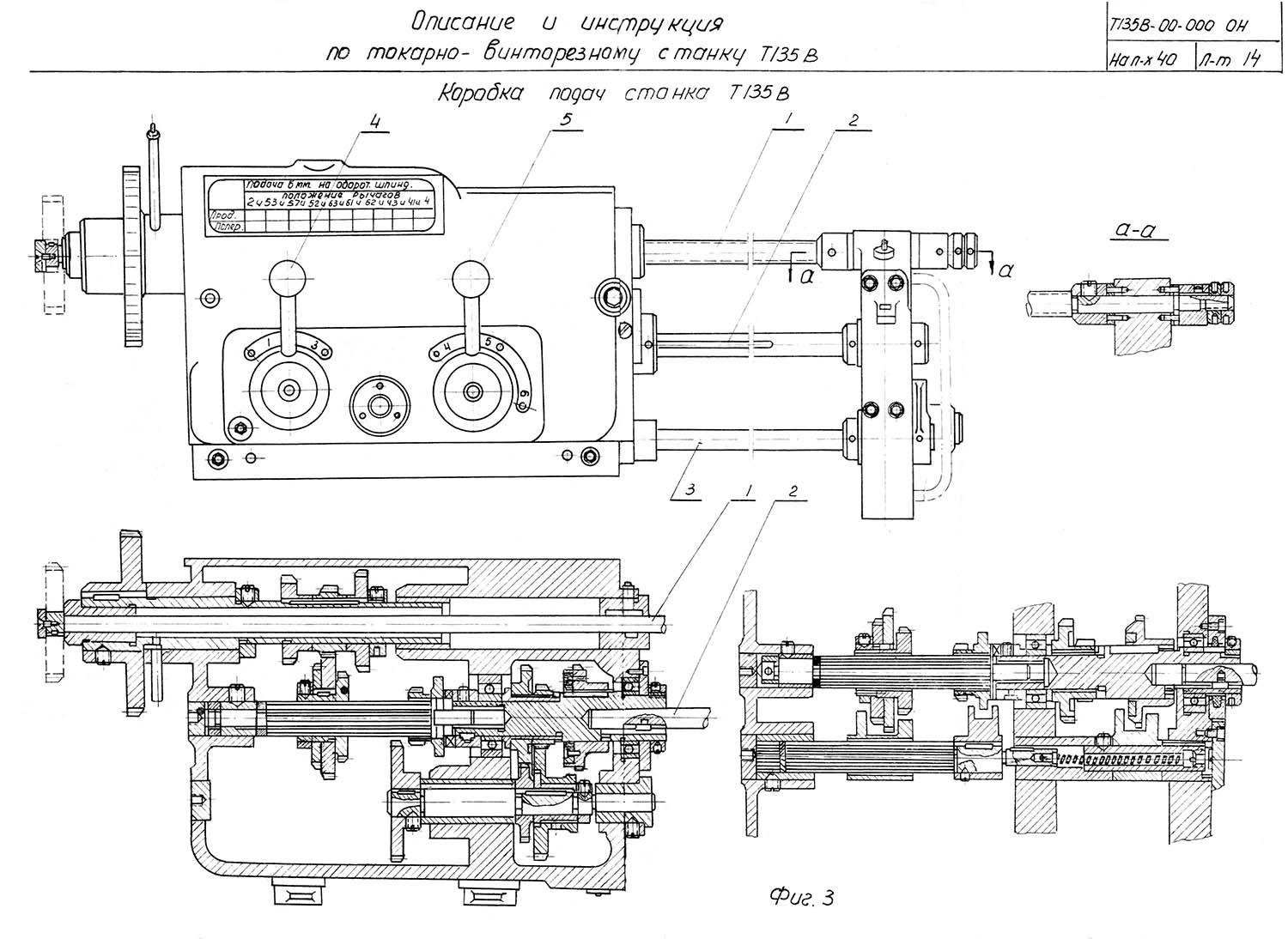

Коробка подач

Коробка находится на передней бабке, она отвечает за управление передаточным механизмом. С ее помощью можно включить валы движения, установить параметры резьбы. Она обеспечивает нарезку метрической, дюймовой и модульной резьбы.

Задняя бабка

Находится справа от рабочего. Может перемещаться по станине посредством вращения рукоятки и редуктора. На ней крепятся инструменты для резьбы, изготовления отверстий, точно фиксируются детали.