Советы по резке

Подбираем инструмент

Приступая к работе с листовыми материалами, многие мастера имеют представление лишь о том, как выполнять распил по прямой линии. Потому вопрос о том, как вырезать ровный круг из фанеры, многих может поставить в тупик. И действительно, обычной или дисковой пилой с задачей не справиться. Фигурное выпиливание чаще всего производится с помощью таких инструментов:

Ручной лобзик

- Ручной лобзик. Самое простое приспособление, которое используют для выпиливания. С помощью лобзика даже самую тонкую работу можно выполнить своими руками, но вот для толстого материала или длинных пропилов он практически не пригоден.

- Электролобзики. Здесь можно использовать две разновидности устройств: обычный, с вертикально расположенной пилкой;

- художественный, у которого роль режущего элемента выполняет стальное полотно.

Обычные электролобзики вам пригодятся при работе с толстой фанерой, например, при изготовлении своими руками кровати. А вот если вы ищете способ, как вырезать буквы из фанеры или изготовить другие сложные элементы (например, детали детского конструктора), то лучше всего использовать модель с ленточной пилой.

Модель для художественного выпиливания

Также не стоит забывать и о подручных приспособлениях, но об их использовании мы поговорим в соответствующем разделе.

Советы по резке фанеры

Вырезание из фанеры имеет несколько нюансов, которые нужно учитывать мастеру:

- Во-первых, выпиливать можно только по сухому материалу. Высокая влажность приводит к повышению сопротивления фанеры, потому при избыточном усилии либо начнет расслаиваться шпон, либо сломается пилка.

- Менять пилу или режущее полотно нужно сразу же после появления первых признаков того, что зубья затупились.

- Если мы вырезаем из фанеры с помощью электролобзика, то для получения более чистых краев основные линии реза должны размещаться вдоль волокон шпона. А вот ручными пилками проще работать поперек волокна: сколов будет несколько больше, зато меньше риск зажатия пилки или ухода ее в сторону от намеченной линии.

Пилка для грубой работы: края изделия нужно будет обточить напильником

Виды изделий и их особенности

Рассмотрим, какие варианты можно встретить в нашей торговой сети и чем они отличаются друг от друга.

Перьевые сверла

Самый распространенный и бюджетный вариант, которым достаточно удобно работать даже неопытным мастерам. И вы также своими руками сможете освоить этот нехитрый процесс.

Рассмотрим основные плюсы этого решения:

- Диапазон диаметров варьируется в пределах от 10 до 60 мм.

- Работа производится довольно быстро, но при этом качество отверстия невысокое, добиться идеального результата вряд ли получится.

- Максимальная глубина сверления составляет примерно 150 мм.

- Изделия продаются либо в наборах по 5-6 штук, либо по отдельности, поэтому вы сами решаете, какой вариант подходит вам.

- При необходимости можно купить удлинитель, который зажимает сверло и увеличивает его длину на 300 мм.

Варианты большого размера обычно продаются поштучно, малого — в наборах

Нельзя не затронуть такой интересный вариант, как регулируемое перьевое сверло, этот тип изделий может делать отверстия диаметром от 22 до 76 мм. Работы производятся на низких оборотах с использование достаточно мощного электроинструмента.

Регулируемое перо – новое слово в изделиях данного типа

Сверло Форстнера

Этот вариант изделий используется очень широко в мебельном производстве благодаря целому ряду несомненных преимуществ:

- Края проделанного отверстия получаются идеально ровными, что недоступно для других вариантов.

- Высокая надежность и длительный срок службы позволяют использовать такие приспособления годами.

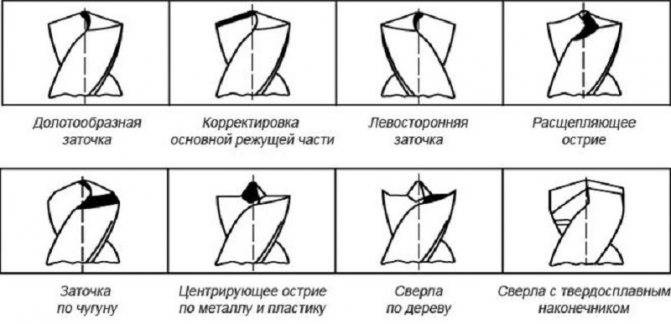

Заточка сверла по дереву полезный навык

Интенсивное использование инструмента по дереву приводит к потере его режущих свойств. Такой инструмент необязательно отправлять в утилизацию, его способности к работе возможно восстановить путем грамотной заточки. В отсутствие опыта и малых объемов инструмента, возможно обратиться в специальные мастерские, оказывающие услуги по заточке. Для самостоятельного изучения процесса, необходимо начать с неиспользуемого сверла, в случае порчи которое спокойно отправиться в утиль.

Способы заточки сверл

Приспособление для заточки сверла в домашних условиях

Положение головки при заточке

Получение результата возможно только при соблюдении нескольких условий. Процесс выполняется вручную, подходящим напильником или с использованием шлифовального станка. В последнем случае, необходимо соблюдать температурный режим изделия, постоянно поливая струей воды или масла

Перегрев приведет к потере прочности металла, неважной работе, при отсутствии возможности обеспечить постоянное охлаждение, нужно просто окунать изделие в стакан с водой или маслом каждый пару секунд. Только соблюдение заводских параметров геометрии даст возможность работать режущим набором, как в новом состоянии

Слайды и текст этой презентации

.

Сверление

отверстий

Учитель технологий

Анкушев. А. А.

Г. Тюмень

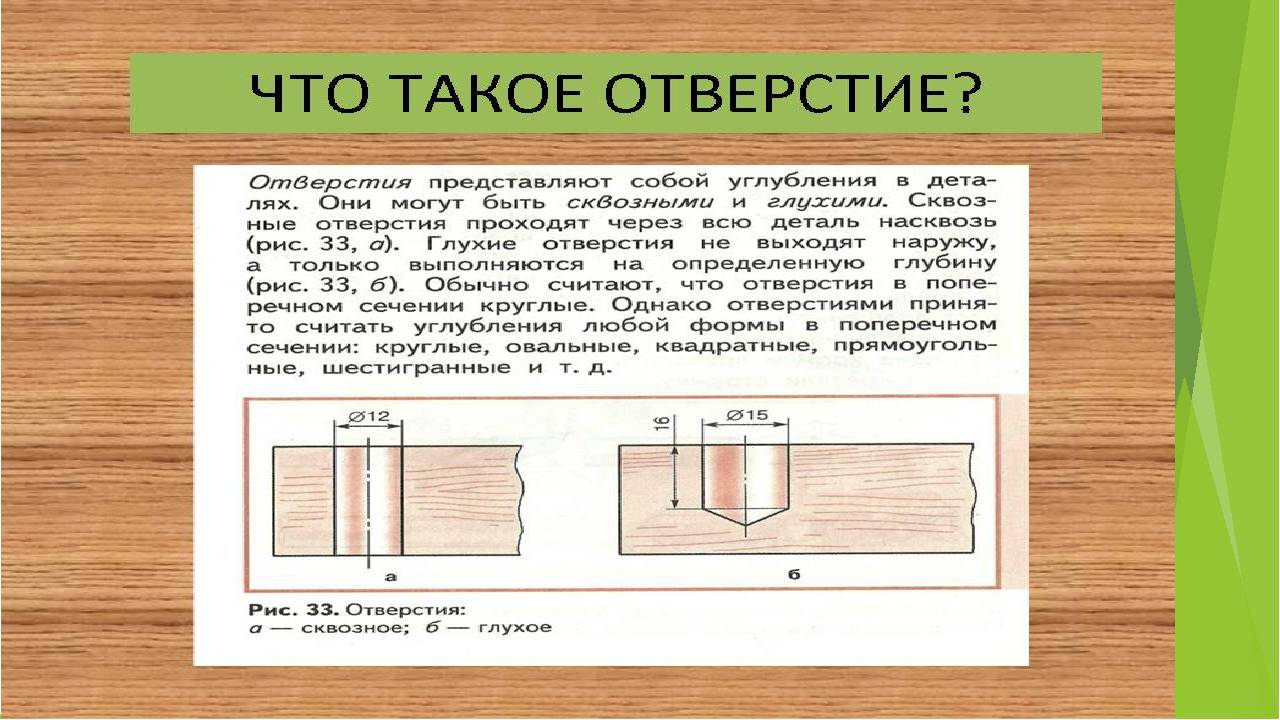

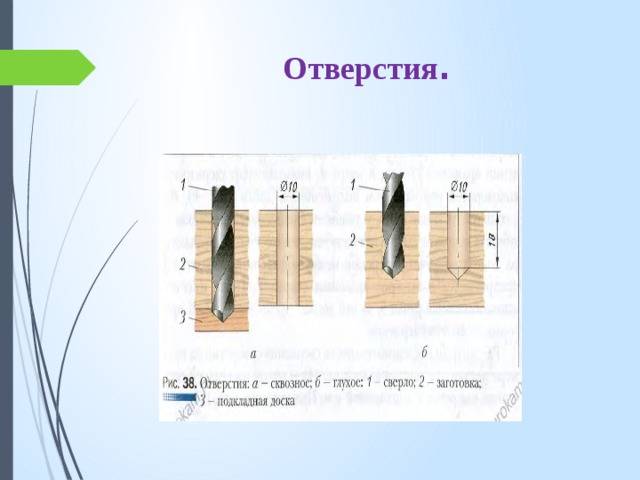

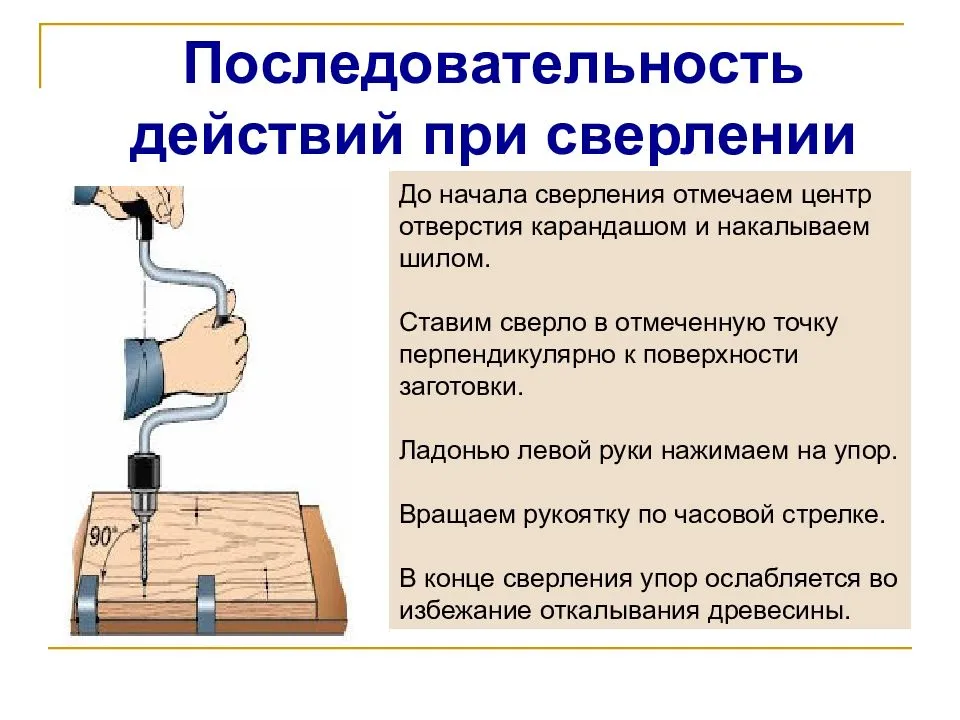

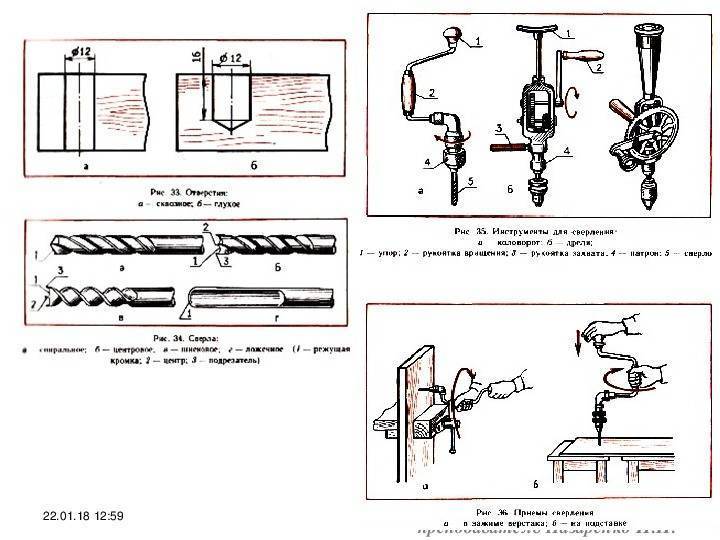

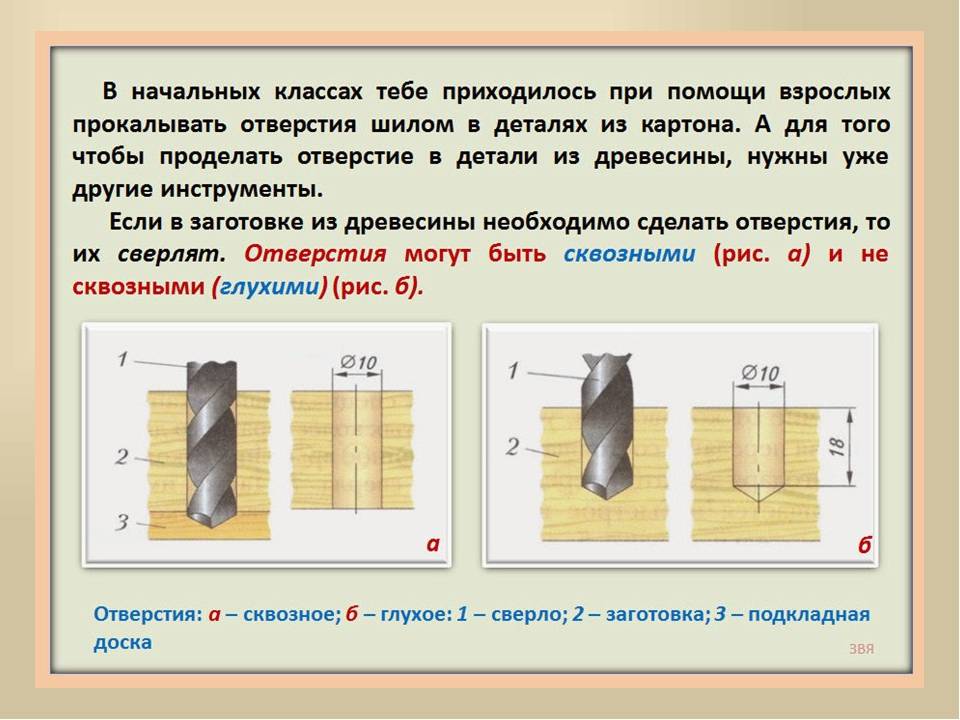

Сверление –

это технологическая операция получения отверстия с помощью сверла, путем снятия стружки.

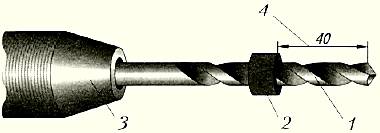

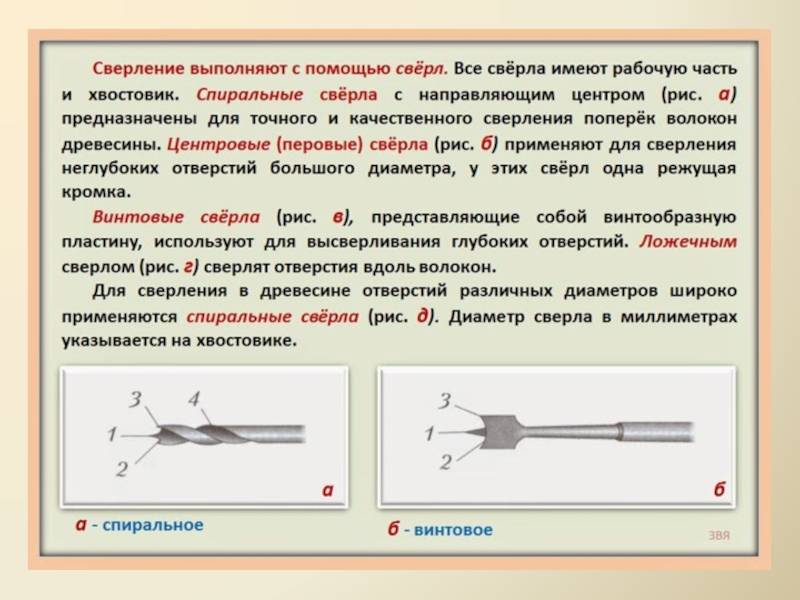

Спиральное сверло с направляющим центром

центр

Спиральные канавки

хвостовик

Режущая кромка

Центровое перовое сверло

Хвостовик

Центр

Подрезатель

Режущая кромка

Винтовое сверло

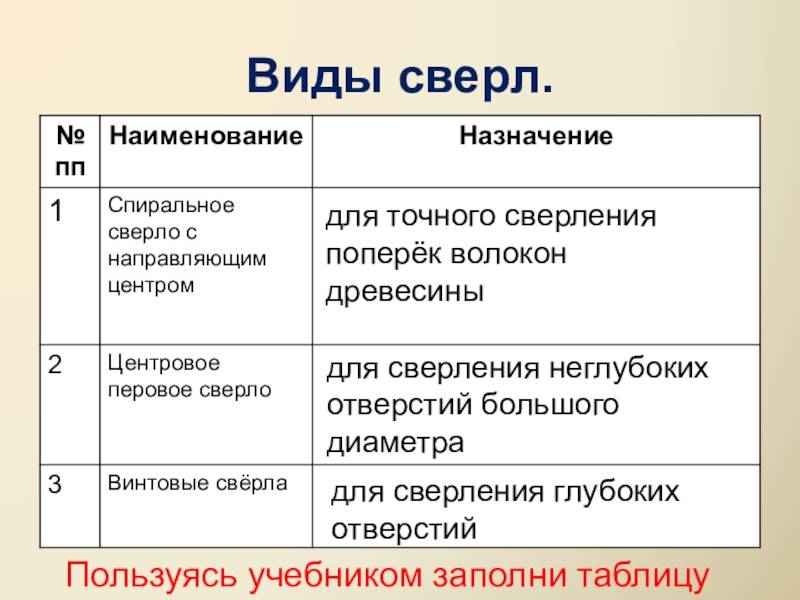

Виды сверл.

для точного сверления поперёк волокон древесины

для сверления неглубоких отверстий большого диаметра

для сверления глубоких отверстий

Пользуясь учебником заполни таблицу

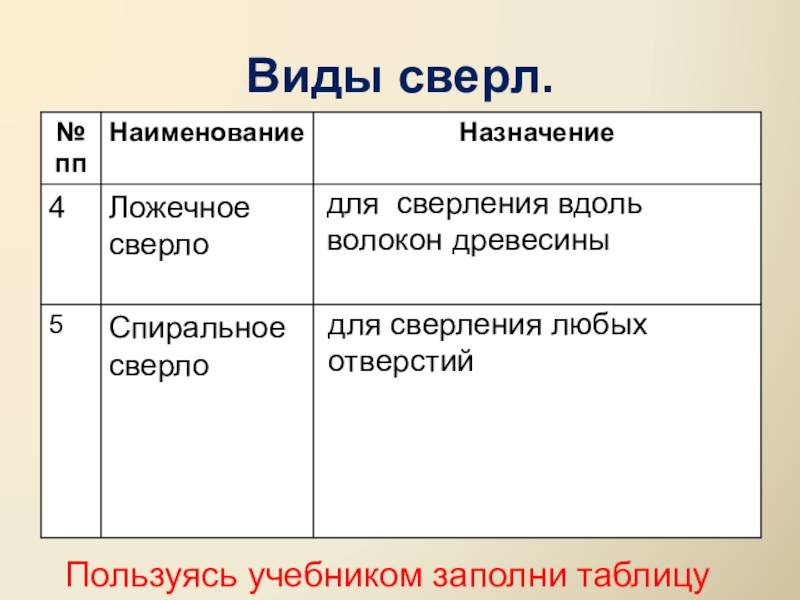

Виды сверл.

для сверления вдоль волокон древесины

для сверления любых отверстий

Пользуясь учебником заполни таблицу

Элементы сверла.

для крепления в патроне

для подрезания волокон древесины

для вывода стружек

Пользуясь учебником заполни таблицу

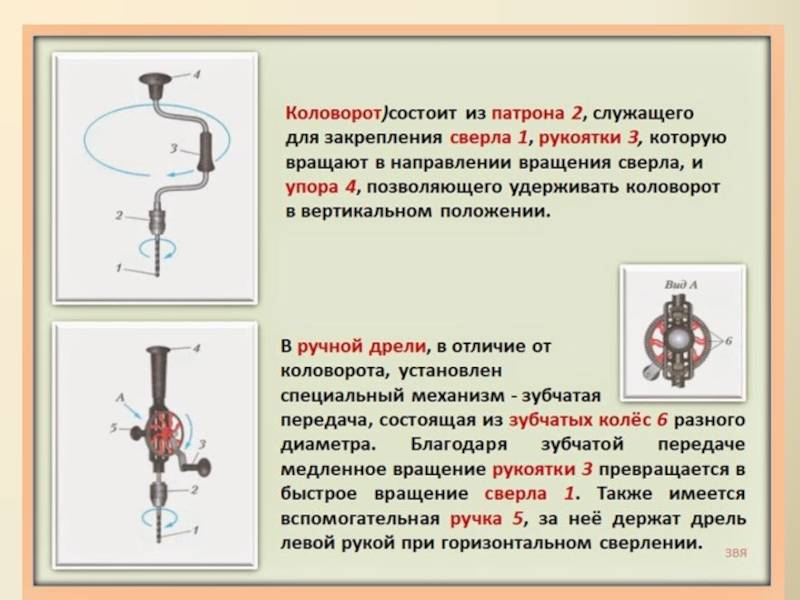

Ручные инструменты для сверления

Буравчик

Коловорот

Дрель с закрытой передачей

Дрель с открытой передачей

упор

рукоятка вращения

патрон

сверло

Коловорот

Дрель

рукоятка вращения

упор

рукоятка захвата

патрон

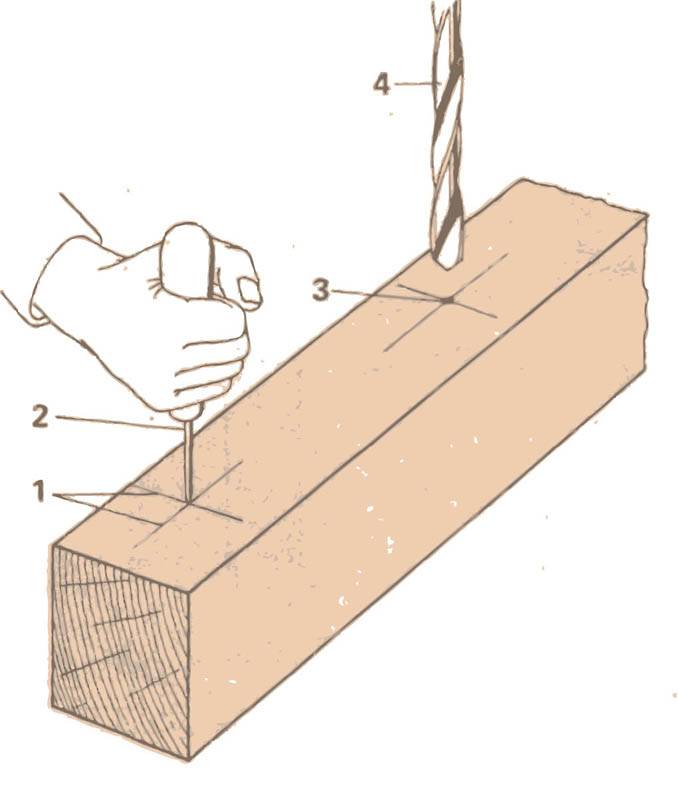

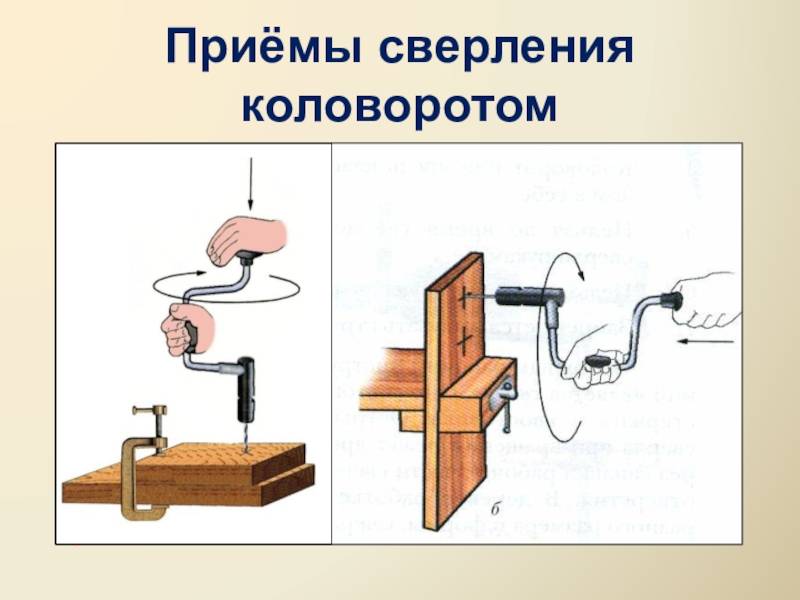

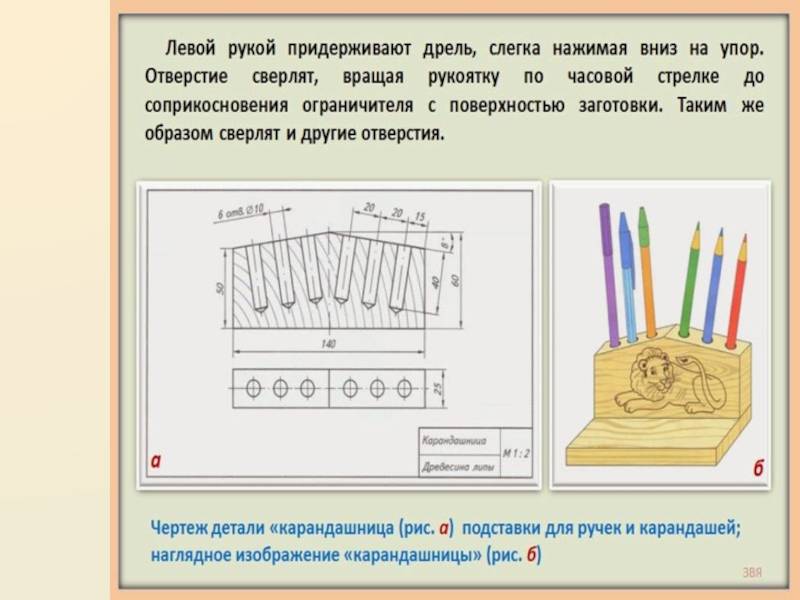

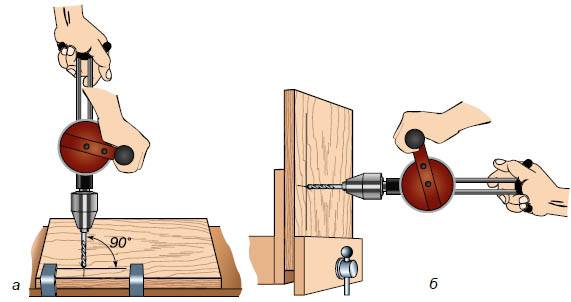

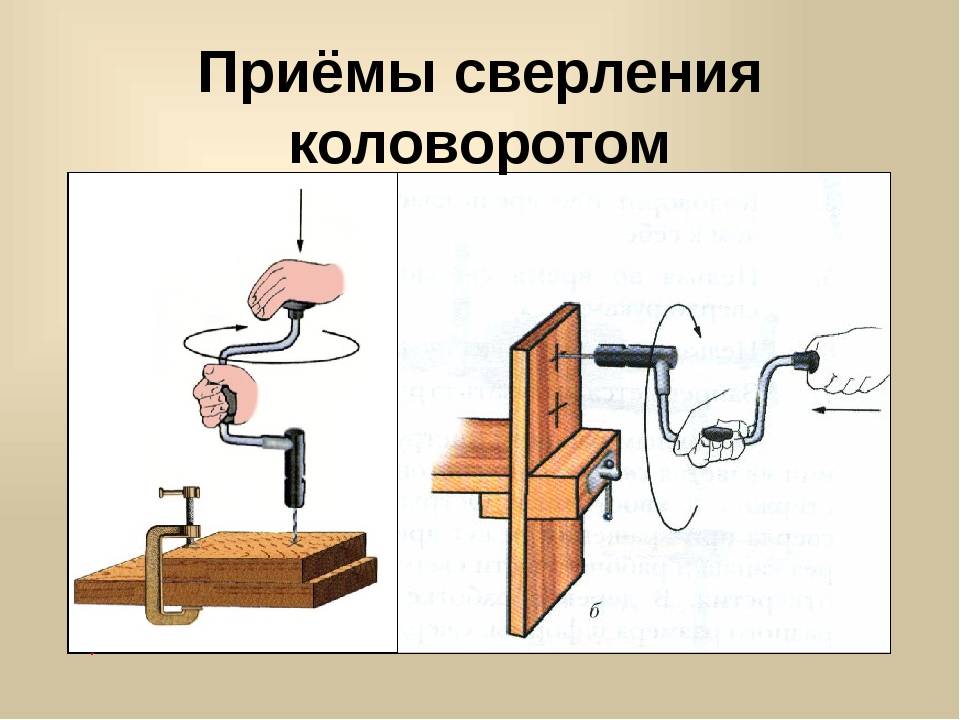

Приёмы сверления коловоротом

Правила безопасной работы

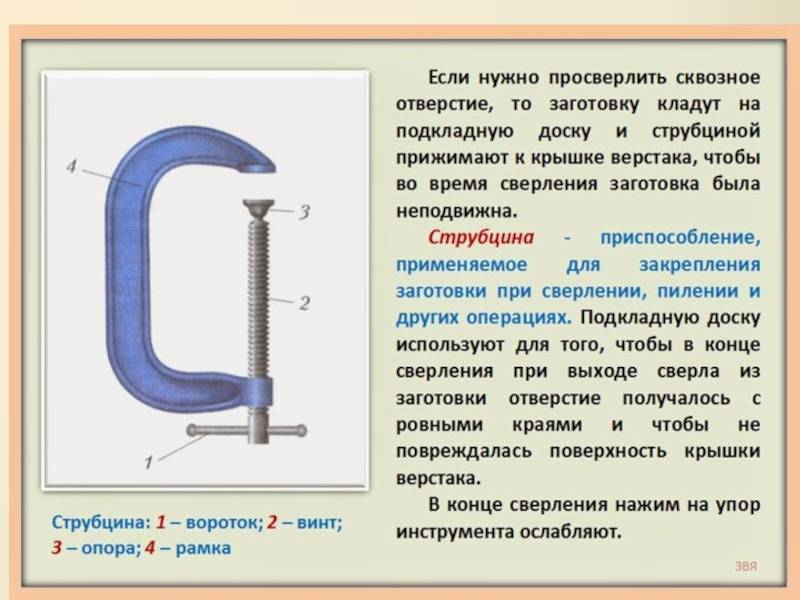

1. Надежно закреплять заготовку и подкладную доску на верстаке.2. Надёжно, без перекоса закреплять сверло в патроне.3. Ручку дрели и коловорота вращать плавно, без рывков.4. Дрель и коловорот класть на верстак сверлом от себя.

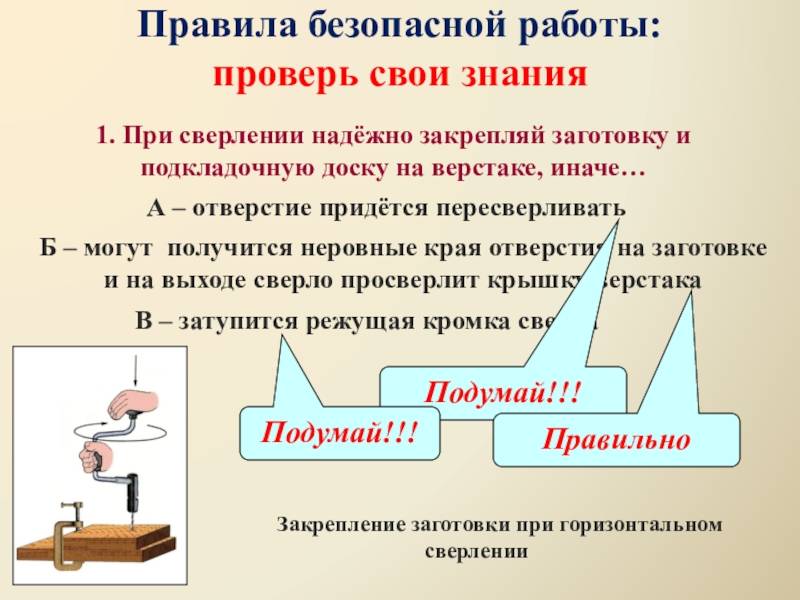

1. При сверлении надёжно закрепляй заготовку и подкладочную доску на верстаке, иначе…

Правила безопасной работы:

проверь свои знания

А – отверстие придётся пересверливать

Б – могут получится неровные края отверстия на заготовке и на выходе сверло просверлит крышку верстака

В – затупится режущая кромка сверла

Подумай!!!

Правильно

Подумай!!!

Закрепление заготовки при горизонтальном сверлении

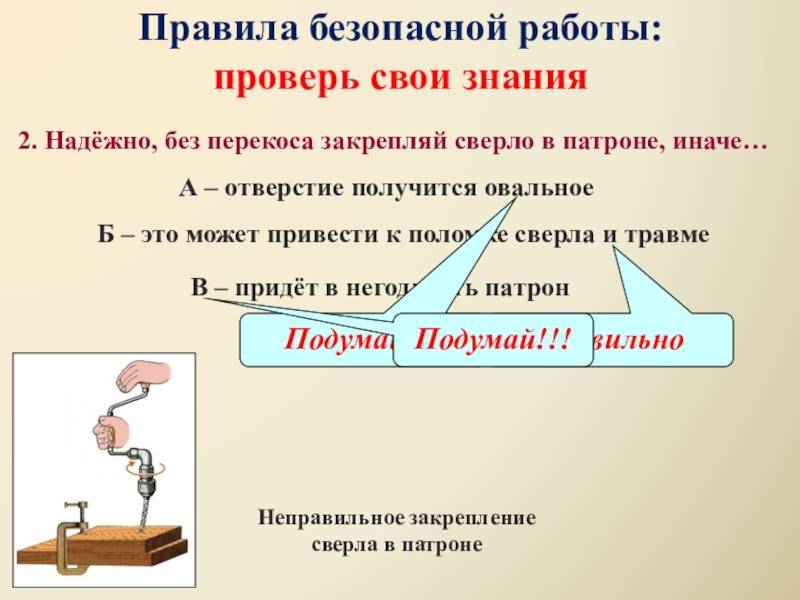

2. Надёжно, без перекоса закрепляй сверло в патроне, иначе…

А – отверстие получится овальное

Б – это может привести к поломке сверла и травме

В – придёт в негодность патрон

Подумай!!!

Правильно

Подумай!!!

Неправильное закрепление сверла в патроне

Правила безопасной работы:

проверь свои знания

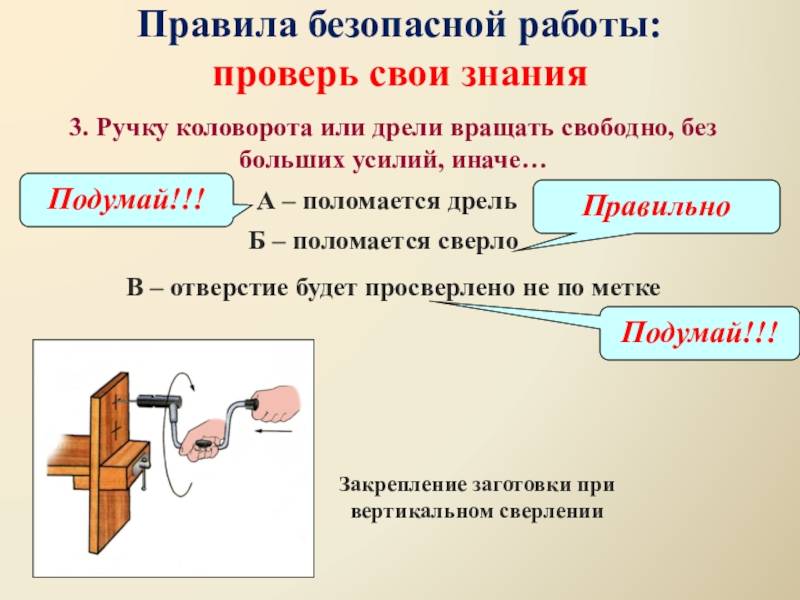

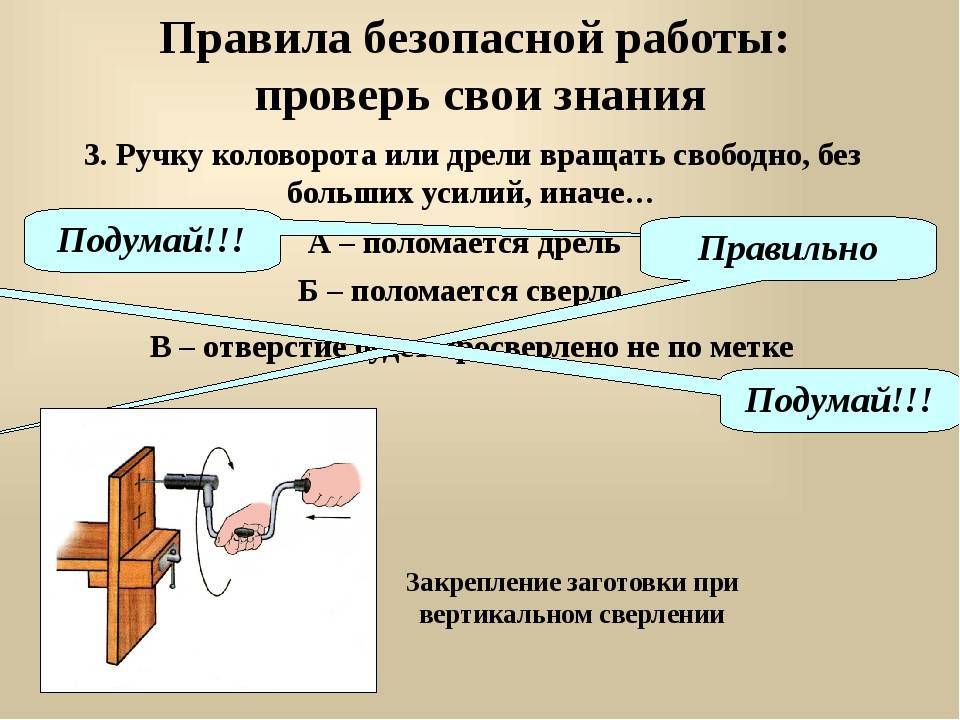

3. Ручку коловорота или дрели вращать свободно, без больших усилий, иначе…

А – поломается дрель

Б – поломается сверло

В – отверстие будет просверлено не по метке

Подумай!!!

Правильно

Подумай!!!

Закрепление заготовки при вертикальном сверлении

Правила безопасной работы:

проверь свои знания

В – придется ставить на верстак защитное ограждение

А – рука может натолкнуться на режущую кромку сверла, когда мы берем инструмент из лотка

Б – коловорот (дрель) будет мешать обработке заготовки

Правильно

Подумай!!!

Подумай!!!

4. Коловорот или дрель надо класть на верстак сверлом от себя потому, …

Положение инструмента на крышке верстака

Правила безопасной работы:

проверь свои знания

Практическая работа: «Подставка для сверл»

Разметить заготовку размерами 150Х100Х50Разметить место для отверстий разных величин в 5 рядов, в каждом ряду по 6 отверстий.Просверлить отверстияЗачистить изделие и покрыть лаком

Вопросы для закрепления материала.

Что называют отверстиями?Какие виды отверстий вы знаете?Какие виды свёрл вы знаете?Как определить диаметр сверла?Чем отличается коловорот от дрели?Для какой цели при сверлении отверстия под заготовку подкладывают доску?Для чего используют струбцину?

Виды сверл по металлу

- Спиральные(часто встречающие и самые популярные)

- Корончатые

- Конические или ступенчатые или как ещё называют конусное

- Перовое сверло

Вот мы разделили сверла по их внешнему виду. Это будет основным критерием. Теперь пройдёмся в общих чертах по видам, которые мы выделили, в каким именно ситуациях мы будем применять те или иные виды сверл при работе с металлом.

Спиральные

Спиральные сверла по металлу являются самыми популярными, и не только при работе с металлом. Они обладают высокой точностью и качеством при просверливании отверстий. Спиральные сверла представляют собой цилиндрический вид с выполненными спиралевидными канавками, которые расположенные вдоль всей рабочей зоны. Они позволяют отводить стружку металла из высверливаемого отверстия. На конце рабочей зоны находятся чаще всего две кромки, которые режут металл. За счет них сверло проделывает отверстия в металле.

Спиральные сверла можно использовать как на сверлильном станке, так и на ручной дрели. На станке будет выше точность вышей работы.

Спиральные сверла по металлу бывают с цилиндрическим хвостовиком и каноническим и шестигранным.

Сверло по металлу с каноническим хвостовиком

Если посмотреть на исполнение спирального сверла, можно выделить следующие группы:

- Спиральные сверла повышенной точности. Такие сверла применяются мастерами которым нужен высокий уровень точности при сверлении. Купив такое сверло, вы будете уверены в точности до микронов, в диаметре отверстия. Сверла повышенной точности можно распознать по маркировке А1 выбитой на их основании.

- Левостороннее спиральное сверло. Что бы ответить на вопрос для чего они применяются, можно вспомнить ситуацию, которая случалась с многими-а именно когда обламывается шляпка болта. Выкрутить его основание не представляется возможным. Именно для таких случаев и предназначено левостороннее спиральное свело-оно помогает выкрутить обломанные болты, шпильки. У кого то возникнет вопрос, как отличить левостороннее сверло от обычного-для этого достаточно взглянуть в какую сторону закручена его рабочая зона.

- Спиральные сверла по металлу общего назначения. Это тот вид, который мы используем чаще всего. Они имеют большой диапазон рабочих диаметров, вплоть до 80мм. Такие сверло часто применяются как в быту, так и на производстве.

Корончатые сверла

Корончатые сверла по металлу позволяют делать отверстия в металле больших диаметров. За счёт того, что при их использовании режется только наружная часть диаметра, затраты энергии на сверление минимальные. Это позволяет делать большие отверстия быстрее чем спиральными сверлами. В середине корончатого сверла находится обычное спиральное сверло, для центровки. Они позволяют делать отверстия диаметром до 15 сантиметров.

Внешним видом корончатое сверло по металлу похоже на стакан, с канавками с наружной стороны, для отвода стружки. И с центрирующим сверлом. На конце коронки присутствуют режущие зубья, которые изготавливаются из металла твердого сплава и с алмазным напылением.

Конические (ступенчатое, конусное)

Ступенчатое или конусное сверло получило своё название за счёт своего вида. Оно похоже на конус. Конус ступенчатого сверла может быть как плавный, так и ступенями. Конусное ступенчатое сверло по металлу является универсальным, так как одним таким сверлом можно сделать отверстия разных диаметров. Оно применяется для сверления отверстий различного диаметра, или для увеличения отверстия в тонких металлах, в основном до 4мм. На конце конусное сверло имеет центрирующий наконечник, который позволяет сразу начинать сверлить в нужном месте, без сдвигов.

Конусные сверла бывают разных диаметров, вплоть от 4мм до 32мм.

Перовое сверло по металлу

Перовое сверло для металла имеет плоскую рабочую часть, причем она сменная. Сменную пластину к перовому сверлу по металлу можно купить отдельно, когда старая будет тупая.

Из плюсов перового сверла можно подчеркнуть его малую стоимость, что позволяет сделать его популярным для использования в домашних условиях.

Минусом же первого сверла является отсутствие отвода стружки, что дает некоторые не удобства по время работы. Во время сверления придется чаще останавливаться, и доставать перовое сверло из отверстия, для удаления стружки.

Сверление

В момент сверления сверло должно входить в заготовку постепенно, без толчков и рывков. По мере продвижения, нажим на сверло стоит уменьшать. Этим вы застрахуетесь от образования ненужного сквозного отверстия и откола древесины.

Сквозное отверстие большой глубины не стоит сразу сверлить насквозь. Лучше его для начала пройти тонким сверлом, а уже следом сверлить сверлом нужного диаметра до середины, затем с противоположной стороны.

Для сверления отверстий значительных диаметров , например для установки врезных замков в дверное полотно лучше использовать корончатое сверло. Во время сверления следите, чтобы ось корончатого сверла входила строго перпендикулярно дверному полотну. Перед сверлением корончатым сверлом, просверлите полотно сперва обычным сверлом аналогичного диаметра, можно чуть меньшего.

Сверла диаметром 2-16 мм можно вполне устанавливать на обычную электрическую или механическую дрель. А для сверления диаметром выше необходимо использовать для фиксации электродрели специального приспособления или сверлильный станок.

Не забывайте о технике безопасности, и во время сверлений всегда применяйте защитный кожух, который должен поставляться в комплекте с дрелью. Если таковой отсутствует, воспользуйтесь защитными очками.

Примечание: При сверлении не направляйте на себя сверло дрели, не нажимайте сильно на сверло, не сверлите на коленях. Никогда не используйте сверла с трещинами или с другими дефектами. И не старайтесь увеличивать диаметр отверстия за счет наклонена сверла в разные стороны (в некоторых случаях это возможно, когда дерево мягкое, и наклоняя мягко, но нужно уметь чувствовать ситуацию). Вот несколько правил по технике безопасности во время сверления.

Как правильно сверлить глубокие отверстия.

Небольшое изменение сверла. Модификацию шнекового сверла, начните с зачистки направляющего винта. Затем затупите кромки, как показано на фото ниже. Такая модификация обеспечит слабый «укус» и не будучи слишком агрессивной помогает сверлить глубокие отверстия в прямом направлении.

Выравнивание. Прямой металлический стержень, выравнивает V-блок с контрольным отверстием.

Начните с направляющего отверстия. Другая проблема просверлить глубокие отверстия, задать прямое отверстие, как направляющее. Сверлильный станок, казалось бы, логический инструмент, которым можно сверлить прямые отверстия, но у него ограничена глубина сверления. Однако сверлильный станок по-прежнему играет большую роль в этой операции и служит для сверления направляющего отверстия. Сверление отверстия я делаю в начале сверлом меньшего диаметра и увеличиваю постепенно отверстие до диаметра, который планирую использовать.

Когда дрель упрется патроном в V-блок, снимите его и просверлите отверстие на всю длину сверла или глубину отверстия.

Держать сверло прямо. Как только направляющее отверстие готово, установите в дрель сверло нужного диаметра, заготовку закрепите на верстаке струбцинами. Помните, что даже имея хорошее и плотное отверстие, смещение сверла от центра во время сверления, оно не убережет. Чтобы помочь направлять сверло в отверстие по линии оси, сделан V-блок. Для регулировки соосности возьмите длинный металлический стержень и вставьте в направляющее отверстие, как показано на фото выше, совместите V-блок на одной линии со стержнем в бруске и закрепите струбциной . Сверление отверстия дрелью я начинаю на малых оборотах. Не ленитесь и чаще чистите сверло от опилок забивающих шнек, это придает легкое вращение сверлу и помогает правильно направлять сверло. После того, как патрон дрели упрется в V-блок, удалите его и продолжайте сверление отверстия. Выполнение этих простых и не сложных приемов позволяют получить прекрасный результат.

Подготовка поверхности к отделке. Шлифование

Повторная механическая обработка брусковых и щитовых заготовок как, правило, заканчивается технологическим процессом – шлифованием. Для получения ровных и гладких поверхностей деталей и изделий из древесины и древесных материалов их шлифуют – обрабатывают шлифовальной шкуркой. Суть процесса шлифования заключается в резании материалов абразивными зернами шлифовальной шкурки.

Шлифуют древесину в основном вдоль волокон. Поперечное шлифование, особенно крупнозернистыми шкурками, дает резкие царапины. Качество шлифования поверхности зависит от давления прижима и скорости шлифования, а также от плотности древесного материала.

Оптимальными значениями давления являются 10 кПа при ленточном шлифовании и 1,2даН/см – при барабанном. Скорость шлифования в среднем принимается равной 20–30 м/с.

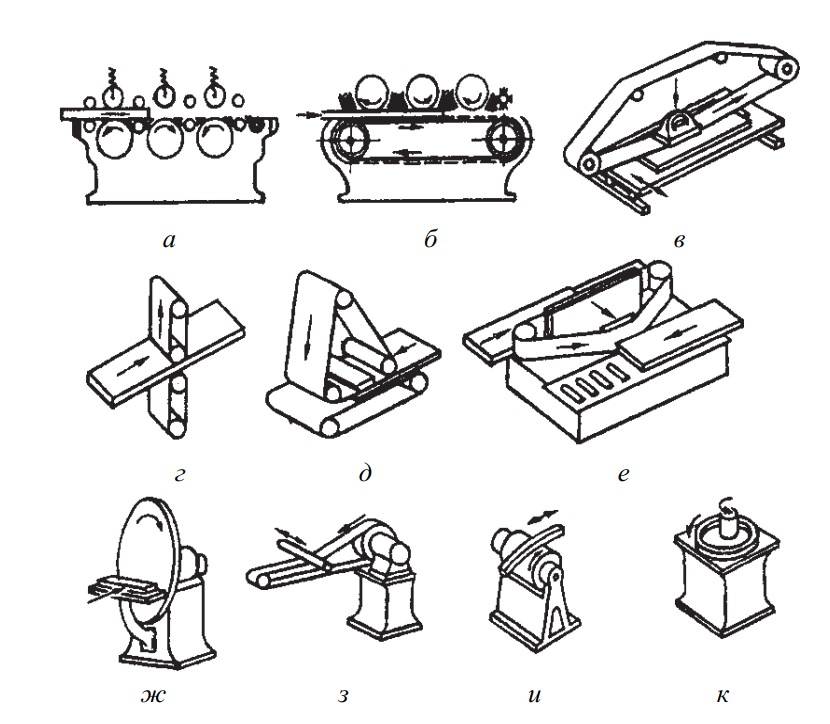

Для шлифования плоских поверхностей деталей и изделий применяют станки одноленточные (узколенточные): с неподвижным столом, ручным перемещением стола и утюжка, механизированным передвижением утюжка, вертикальным расположением шлифовальной ленты, а также двухленточные с протяжным шлифовальным утюжком и конвейерной подачей. Для шлифования пластей щитов, рамок и деталей из тонколистовых материалов, например фанеры, используют трехцилиндровые шлифовальные станки. Для шлифования деталей и изделий небольших размеров (в том числе с криволинейными поверхностями) используют комбинированные шлифовальные станки с дисками и лепестковые. Шлифование криволинейных поверхностей деталей можно производить на станках со свободной шлифовальной лентой.

На рис. 14 показаны схемы шлифования на некоторых шлифовальных станках, общий вид универсального кромкошлифовального станка изображен на рис. 15.

Трехцилиндровые шлифовальные станки с вальцовой или гусеничной подачей предназначены для шлифования плоских поверхностей, однако в мебельном производстве они не получили применения из-за сложности их эксплуатации.

Рис. 14. Схемы шлифования на станках: а – трехцилиндровый с вальцовой подачей; б – трехцилиндровый с гусеничной подачей; в – узколенточный с ручным прижимом утюжка; г – широколенточный с механической подачей заготовок; д – широколенточный с механической подачей заготовок и механическим прижимом утюжка; е – узколенточный с вертикальным расположением ленты; ж – дисковый; з – со свободной лентой; и, к – одноцилиндровые

Рис. 15. Универсальный кромкошлифовальный станок

Для шлифования плоских кромок щитовых и брусковых заготовок применяют кромкошлифовальные станки с вертикальной лентой типа ШлНСВ. Станки с неподвижным столом типа ШлНС-3 шлифуют посредством прижима детали к ленте, которая двигается по неподвижному столу. На рис. 15 показан общий вид универсального кромко-шлифовального станка (Австрийская фирма, модель RBS-150).

Станки данного типа предназначены для комбинированного шлифования различных небольших столярных изделий и сложных деталей мебели.

Отличительные особенности:

- шлифование горизонтальной бесконечной лентой плоскостей и торцов деталей ограниченного размера с установкой их на столе;

- шлифование горизонтальной бесконечной лентой криволинейных выпуклых поверхностей и кромок изделий неограниченной длины на наклоняемом столе, под различными углами;

- увеличенные функциональные возможности станка за счет наклоняемого шлифовального узла;

- шлифование валом вогнутых поверхностей с упором на стол.

Просмотров:

346

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

Типы отверстий и методы их сверления

В теории металлообработки все отверстия делятся по следующим признакам:

- назначению;

- геометрическим размерам и глубине;

- степени обработки.

По назначению их подразделяют: для крепления двух и более элементов, последующего нарезания резьбы, вставки отдельных элементов конструкции.

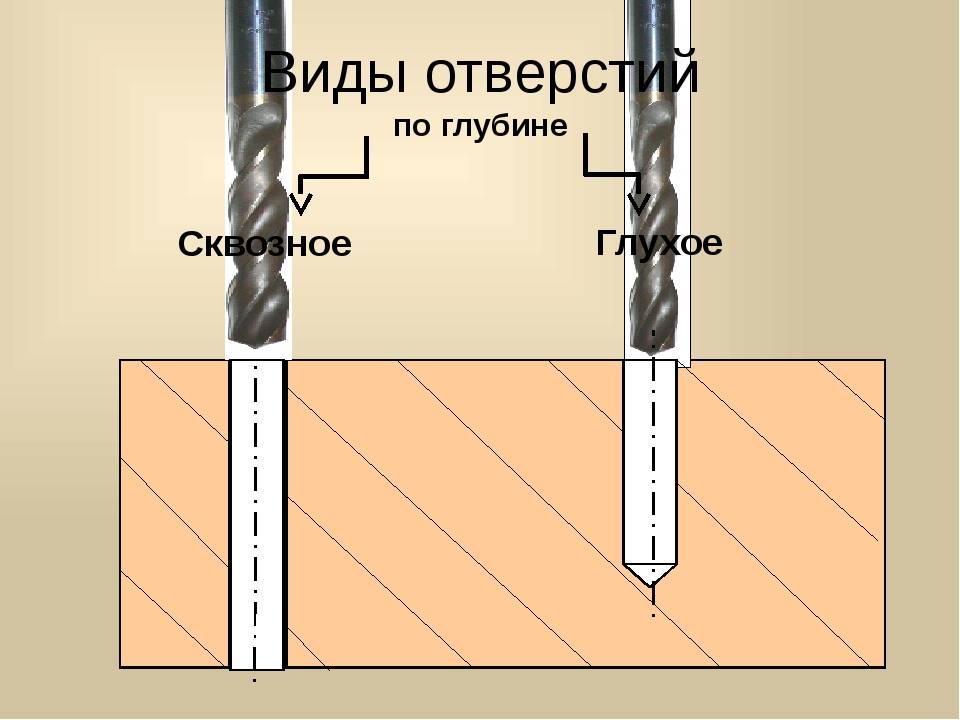

По второму признаку рассматривают следующие виды:

- сквозные;

- глухие (в том числе глубокие);

- половинчатые;

- большого диаметра.

Особое место занимают отверстия, которые подготавливают для нарезания внутренней резьбы. В этом случае сверление и рассверливание отверстий производиться с учётом будущего диаметра вкручиваемого элемента, обладающего наружной резьбой. Для каждого из отверстий выбирают свои способы сверления.

Так как сверление это процесс механического резания металла, поэтому для получения желаемого результата следует выбрать необходимые методы обработки. Для производства сквозных отверстий в деталях необходимо продумать систему их крепления, которая не позволит повредить поверхность, находящуюся за деталью. Наиболее целесообразно применять тиски или струбцины.

Для изготовления глухих или половинчатых отверстий следует предусмотреть точную остановку сверла, которое обеспечит необходимый размер. Сверление больших отверстий предполагает применение специального оборудования. При необходимости получения отверстий разного диаметра следует подобрать требуемый набор свёрл или применять станки с числовым программным управлением. Они позволят автоматически производить замену сверла на инструмент с заданным диаметром.

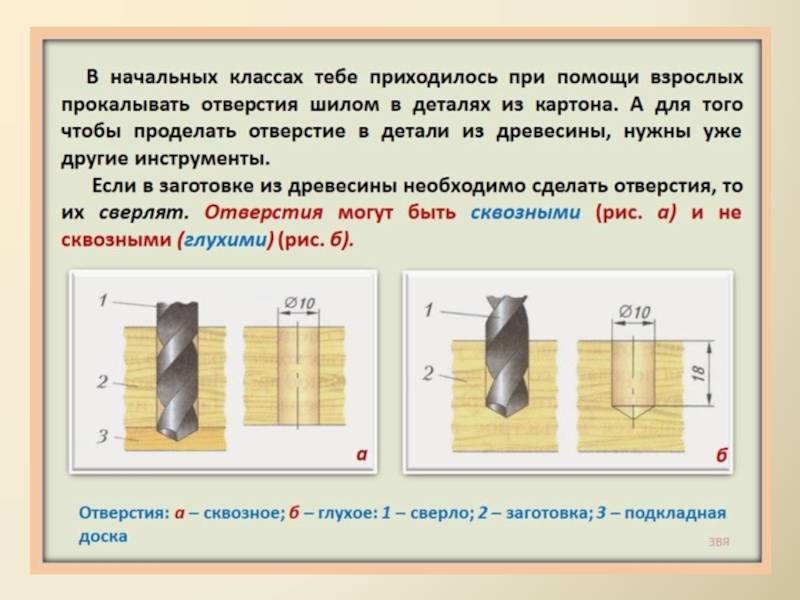

Сверление древесины

Обработка древесины включает в себя и такую важную операцию, как сверление. С помощью сверления делают отверстия под металлические крепления, под шканты, делают пазы, высверливают сучки и многое другое.

При сверлении получают как глухие, так и сквозные отверстия

Принцип сверления древесины любыми видами свёрл всегда одинаков. Вращаясь, сверло своими режущими кромками срезает древесину, выбирает её в месте сверления.

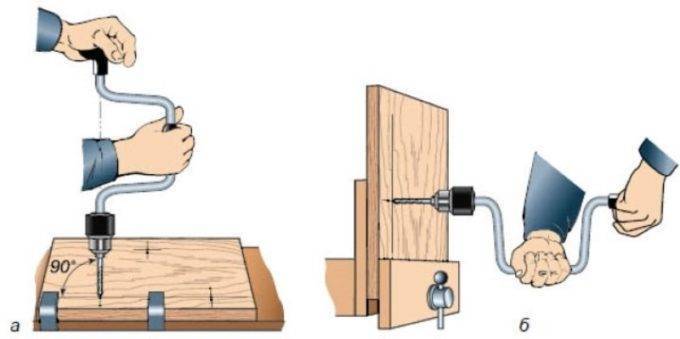

Свёрла бывают разные, а в последнее время их видов появилось ещё больше. Но основными из них являются:

- спиральные (самые распространённые)

- винтовые

- перовые

- центровые

Существуют также свёрла пробковые (или фрезы Форстнера), свёрла для изготовления пробок из дерева (их также иногда называют фрезами), зеньковки.

В продаже также можно найти свёрла для конфирматов, свёрла с упорами, свёрла , одновременно делающие потай для головки шурупа, всевозможные коронки и балерины для высверливания отверстий большого диаметра.

Перовые свёрла в виде ложечной перки в последнее время практически не используются. Это сверло не имеет направляющего центра, что затрудняет работу с ним ручным электроинструментом. И его периодически нужно вынимать для удаления стружки.

Для сверления отверстий диаметром от 15 мм и выше используют перовые свёрла иной конструкции.

Центровыми свёрлами работают в основном поперёк волокон и на небольшую глубину, из-за слабого отвода стружки.

Спиральные свёрла предназначены для сверления как вдоль, так и поперёк волокон. Их конструкция предусматривает вывод стружки, хотя и не всегда это происходит. Особенно у свёрл маленького диаметра и при сверлении на большую глубину. Их периодически нужно вынимать из отверстия, и во время повторного погружения сверла в древесину стружка уходит со сверла сама. Эти свёрла делают отверстие с чистыми ровными стенками. Они могут иметь центр и подрезатель, или коническую заточку. Свёрлами с конической заточкой лучше сверлить вдоль волокон, они не разбивают место входа сверла в дерево.

Винтовые свёрла используют для сверления поперёк волокон и на большую глубину. Стенки отверстий выходят чистыми, что удобно при монтаже беседок, стропильных систем и т.д.

Специальными свёрлами сверлят отверстия под шурупы и конфирматы, с одновременной зеньковкой под головки. Делают пробки для заделки сучков и многое другое.

Заточка каждого вида свёрл производится индивидуально, поэтому нет смысла описывать процесс заточки в этой статье.

Скажу лишь, что угол заточки спиральных свёрл должен быть 12 градусов.

Слева направо и сверху вниз : свёрла спиральные с разной заточкой, свёрла центровые, свёрла пробковые (обратите внимание — разных модификаций, левые лучше точатся, правые точнее сверлят), набор свёрл для изготовления пробок,набор коронок, сверло с изменяемым диаметром сверления. На видео показан процесс изготовления пробок для заделки сучков

О самой заделке мы поговорим в отдельной статье

На видео показан процесс изготовления пробок для заделки сучков. О самой заделке мы поговорим в отдельной статье.

В Мой Мир

Tweet

Популярные сообщения

- Что выгоднее: купить или сделать комод самостоятельно? Обзор цен12.03.2015

- Как назвать книгу?17.02.2014

- Как рассчитать стоимость столярного изделия.28.11.2013

Глубина и ширина отверстия

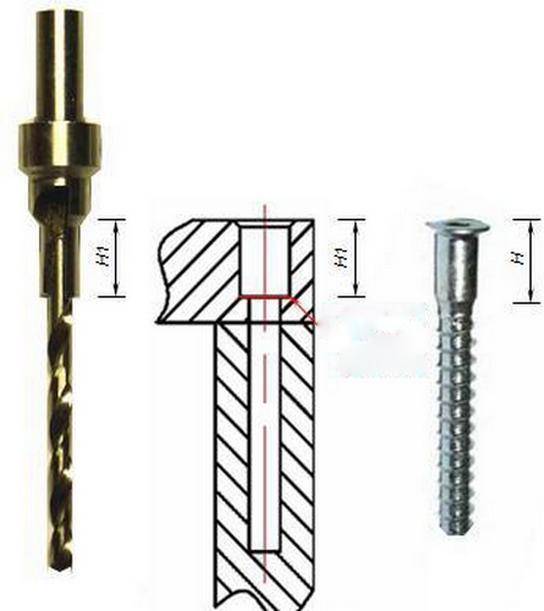

При обычно используют конфирмат размером 6,4*50. Т.к. диаметр резьбы 6,4 мм, а диаметр тела конфирмата 4,4 мм, то для качественного крепления деталей диаметр отверстия должен быть в пределах 4,5-5 мм и глубиной не менее 50 мм.

Если толщина отверстия будет больше указанной – конфирмат будет плохо держать детали, если меньше – он своей толщиной может разорвать ДСП.

Для сверления используют конфирматное сверло, диаметром 4,5 мм, которое оснащено дополнительной головкой для сверления увеличенного отверстия под шейку конфирмата, которая так же делает зенковку под его шляпку.

Конечно, можно использовать и обычное сверло диаметром 5 мм, но для качественного крепления в отверстии дополнительно нужно будет делать место под шейку конфирмата и его шляпку.

Чтобы идеально скрепить две детали, необходимо максимально точно разметить места их креплений.

На детали, которая будет накладываться на торец (та, на которой будет сквозное отверстие), нужно сделать два замера – по длине (обычно 5-10 см) и от края – ровно 8 мм (это если толщина плиты 16 мм).

На детали, которая ложится перпендикулярно, точку сверления отмечаем на торце. Здесь нужно выдержать такое же расстояние по длине (5-10 см от начала), а по ширине – строго по центру (8 мм от края).

Разметку делать нужно максимально точно, особенно по длине, т.к. при неправильной разметке ваши детали при стыковании могут иметь лишние зазоры или выступы.

Лучше сделать сквозное отверстие в первой детали, приложить ее ко второй — и сразу же сверлом наметить место сверления в торце второй детали. А далее, отдельно уже, спокойно досверлить отверстие.

Делаем отверстие на расстоянии в 8 мм от края.

Дрель ВСЕГДА нужно держать строго перпендикулярно к поверхности

Перед тем, как сделать сквозное отверстие, подложите под деталь кусок ненужного ДСП. Так вы предотвратите появления сколов на обратной стороне.

Когда сквозное отверстие будет сделано, для сверления отверстий под шейку и шляпку конфирмата деталь можно будет сверлить на весу.

Главное правило – при сверлении в торце сверло должно находится строго перпендикулярно по отношению к торцу детали. Если вы не удержите дрель ровно, сверло может уйти в сторону и выйти наружу, тем самым испортив деталь.

При сверлении нужно несколько раз вытягивать сверло, чтобы в отверстии не забивалась стружка.

Такой вариант считается самым точным и, к тому же, самым быстрым. Но для того, чтобы сделать отверстие в двух деталях одновременно, перед сверлением вам нужно будет их зафиксировать. Для этого могут понадобиться специальные зажимы, струбцины и другие приспособления.

Приспособления для сверления отверстий

Чтобы каждый раз не размечать 8 мм от края как в пласт, так и по торцу, можно использовать специальное приспособление, которое, кстати, легко сделать самому.

Оно представляет собой некий деревянный шаблон с металлической втулкой для сверла внутри.

Выглядит вот так, смотрите фото:

А это уже более профессиональная штука:

Смотрите короткое видео по точному сверлению отверстий в ДСП под конфирматы и сборке мебельных деталей:

Сверление по разметке

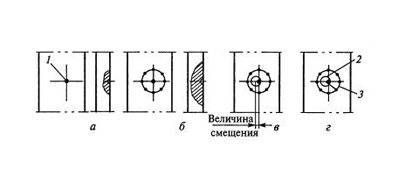

Рис. 1. Сверление отверстий по разметке:

а – разметка и кернение центра отверстия; б – разметка и кернение контрольной окружности; в – увод сверла от центра отверстия; г – исправление направления сверла; 1 – след от кернера; 2 – канавка от предварительно просверленного отверстия; 3 – обработанное отверстие

Данный вид обработки заготовок выполняется в несколько этапов:

предварительное.

окончательное.

При предварительном сверлении высверливают небольшое отверстие (0,25d). Далее отводят шпиндель со сверлом для проверки подготовленного отверстия с исходной разметкой.

При удовлетворительном результате предварительного сверления (рис. 1, б) осуществляют окончательную обработку, для чего продолжают работу до выхода режущего инструмента из детали. В случае возникновения скоса и ухода высверливаемого отверстия (рис. 1, в) выполняют корректировку посредством крейцмейселя — прорубаются канавки в том направление, куда необходимо сместить отверстие (рис. 1, г). Благодаря направляющим для сверла задается направление в нужную сторону для исправления скоса.

Выводы

Если говорить о качестве, то из пяти инструментов безоговорочную и убедительную победу получает сверло Форстнера. С помощью этого инструмента удалось получить наиболее точный диаметр, максимально ровные края отверстия и идеально гладкую внутреннюю часть.

Самыми неподходящими и такими, которые не хочется рекомендовать даже новичкам, получились кругорез (он же «балеринка») и коронка с калёным зубом. Что интересно, «балеринка» при таком отвратительном качестве исполнения и результативности в Польше стоит немного дороже сверла Форстнера.

Вполне возможно, что определённую роль сыграл факт использования ручной дрели. Удерживать инструмент строго перпендикулярно к ДСП сложно и вероятно это также дало свои погрешности. Также можем предположить, что при сверлении тонких материалов (фанера, ДВП или пластик) результаты могут быть гораздо лучшими даже для тех инструментов, которые не смогли достойно и качественно просверлить отверстие в ДСП.

![§ 7. долбление, резание стамеской и сверление древесины [1989 крейндлин л.н. - столярные, плотничные и паркетные работы]](https://benzo-electro-instrument.ru/wp-content/uploads/d/0/0/d005b9c8e0936499edbc107f315da037.jpeg)