Разбираемся в конструкции и принципе действия осциллятора

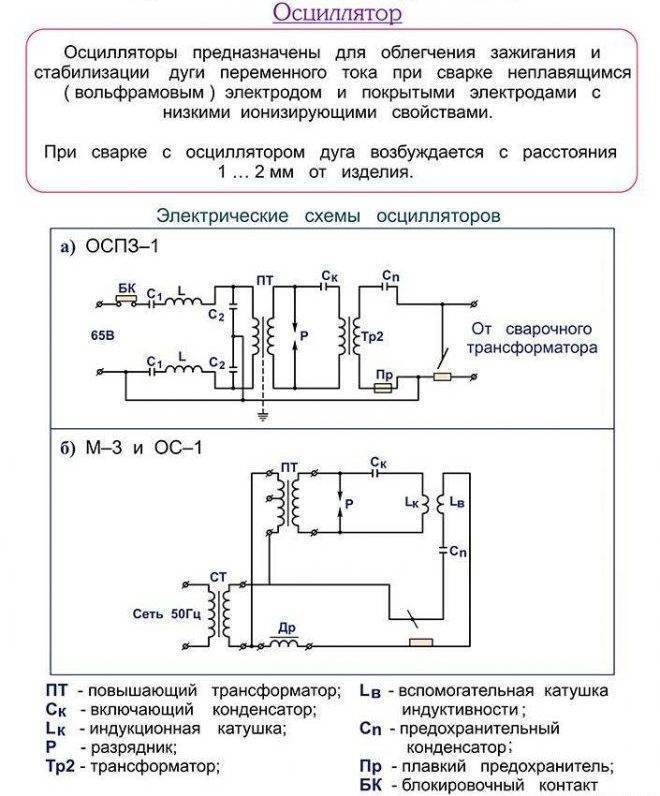

Сварочные осцилляторы, способные работать с источниками переменного и постоянного тока, необходимы для того, чтобы одновременно повысить как величину напряжения, так и частоту электрического тока. Если на входе такого устройства напряжение составляет 220 В, а частота тока – 50 Гц, то на выходе уже получается 2500–3000 В и 150000–300000 Гц. Продолжительность импульсов, которые создает осциллятор, составляет десятки микросекунд. Мощность этих устройств, с помощью которых в сварочную цепь поступает ток высокой частоты и с большим значением напряжения, – 250–350 Вт.

Технические возможности, которыми обладает осциллятор, обеспечиваются его конструкцией и характеристиками его элементов.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

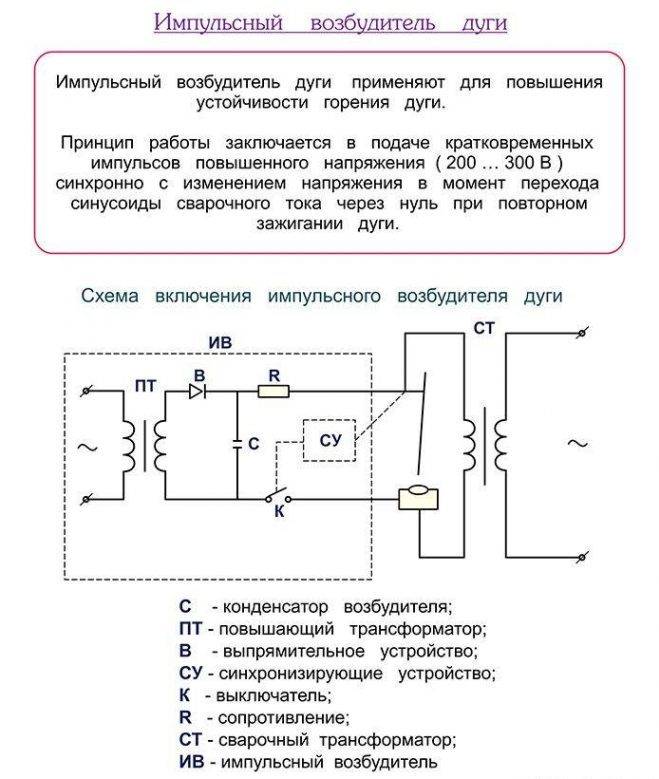

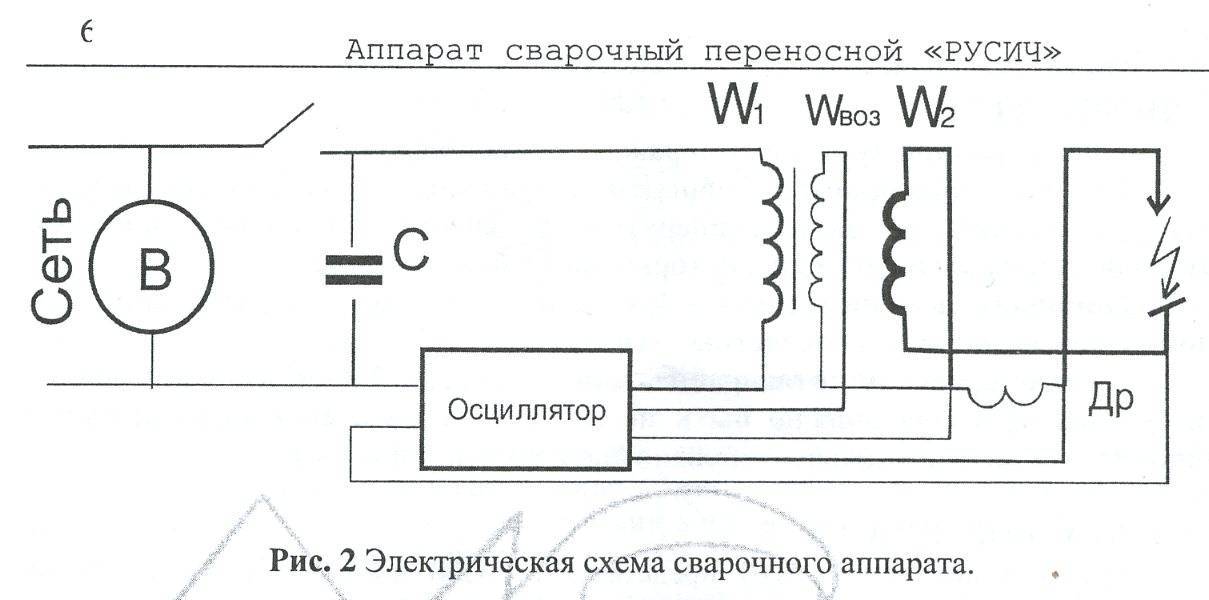

Электрическую схему аппарата составляют следующие компоненты:

- колебательный контур, выступающий в роли искрового генератора затухающих колебаний (в состав такого контура входят конденсатор и катушка индуктивности – подвижная обмотка высокочастотного трансформатора);

- разрядник;

- дроссельные катушки в количестве двух штук;

- повышающий трансформатор;

- трансформатор высокой частоты.

Функциональная схема осциллятора

Кроме того, осциллятор содержит элементы, обеспечивающие безопасность как самого устройства, так и сварщика. К таким элементам относятся конденсатор, защищающий сварщика от удара электрическим током, и предохранитель, размыкающий электрическую цепь при пробое конденсатора.

Осциллятор, который используется в паре со сварочным аппаратом, работает по следующему принципу. После прохождения по обмоткам повышающего трансформатора напряжение поступает на конденсатор колебательного контура и начинает заряжать его. Когда конденсатор заряжается до величины, предусмотренной его емкостью, он выдает разряд на разрядник, что приводит к пробою. После этого колебательный контур оказывается закороченным, что и вызывает возникновение резонансных затухающих колебаний. Высокочастотный ток, формирующий эти колебания, через блокировочный конденсатор и обмотку катушки поступает на сварочную дугу.

Пример изготовления платы осциллятора

Блокировочный конденсатор устроен таким образом, что через него может свободно проходить только ток высокой частоты, отличающийся и большим значением напряжения. Низкочастотный ток через такой конденсатор проходить не способен из-за слишком большого сопротивления. Благодаря данной характеристике блокировочного конденсатора через него не может пройти и низкочастотный ток от сварочного аппарата, что защищает осциллятор от короткого замыкания.

Конструкция сварочного осциллятора

Сварочные осцилляторы универсальны: они работают и с переменным, и с постоянным током. Суть работы осциллятора заключается в повышении напряжения и повышении частоты электрического тока, оба этих процесса происходят одновременно.

Как изготовить плазменный резак

Рабочим инструментом установки плазменной резки является резак, или плазмотрон. Он создает поток воздуха, превращенный в плазму, разогретую до 30000°С, которая разрезает металл.

Изготовить его можно самостоятельно. Желательно в качестве образца использовать готовую конструкцию. Состоит плазмотрон из нескольких основных элементов:

- Центральный держатель со сменным электродом. При токе реза до 100А и толщине металла до 50 мм держатель изготавливается из медного прута, в более мощных аппаратах внутри есть каналы для водяного охлаждения. Для поджига дуги расстояние между электродом и соплом должно быть 2 мм, поэтому для регулировки плазмотрона центральный стержень делается подвижным.

- Изолятор между центральным электродом и наружным корпусом. Часть изолятора, ближняя к соплу, изнашивается и изготавливается сменной из фторопласта.

- Наружный корпус со сменным соплом. Плазма образуется в камере между электродом и соплом. При изготовлении устройства с водяным охлаждением внутри стенок находятся каналы для охлаждающей жидкости.

- Сменные насадки, кабеля – силовой и для вспомогательной дуги, шланги.

Один из способов изготовить такое устройство – это сделать его из горелки для аргонно-дуговой сварки. В ней есть большинство необходимых элементов:

- вольфрамовый электрод Ø4мм с возможностью регулировки положения;

- клемма и кабель для подачи к нему тока для сварки;

- направляющие каналы и шланг для подвода газа к соплу.

Для доработки необходимо:

- снять тонкостенное латунное сопло;

- накрутить вместо него изолирующую прокладку из фторопласта цилиндрической формы с резьбой снаружи и внутри цилиндра;

- сверху на прокладку накрутить латунный корпус с креплением для медного сопла;

- к корпусу припаять или прижать хомутом кабель для вспомогательной дуги;

- в рукоятке установить микровыключатель, включающий режим реза.

Сменные насадки

Сменными элементами, которые изнашиваются во время работы, являются электроды и сопла:

- Электрод изготавливается из меди со вставкой из тугоплавкого металла – бериллия, тория, циркония и гафния. Вставка находится в центре, напротив отверстия сопла. Вспомогательная кратковременная дуга появляется между краем электрода и соплом, рабочая постоянная между вставкой и деталью, поэтому вставка, является самым изнашивающимся элементом и заменяется вместе с электродом.

- Сопло формирует плазменную струю, образованную электродом. Оптимальный размер сопла 30мм, в центре находится отверстие Ø2мм. Во время работы плазма, проходящая через него, увеличивает диаметр канала, что делает поток газа шире, а рез менее аккуратным. Поэтому сопло, как и электрод, следует периодически менять.

Выбор газа

Несмотря на то, что любой металл можно разрезать потоком воздуха, создаваемым компрессором, для каждого из металлов есть оптимальный состав газа:

- медь, латунь и титана – азот;

- алюминий – смесь азота с водородом;

- высоколегированная сталь – аргон.

Советуем изучить Антенна для роутера

Как работает осциллятор

Подобные устройства могут иметь различные варианты сборки, но все они предназначены для одной цели — возбуждать сварочную дугу между концом электрода и поверхностью изделия на расстоянии 5 мм, без физического прикосновения материалов. Достигается это за счет размещения осциллятора между источником сварочного тока и горелкой с вольфрамовым электродом. Вместо последнего может находиться держатель для сварки покрытыми электродами.

Советуем изучить Осциллограф своими руками

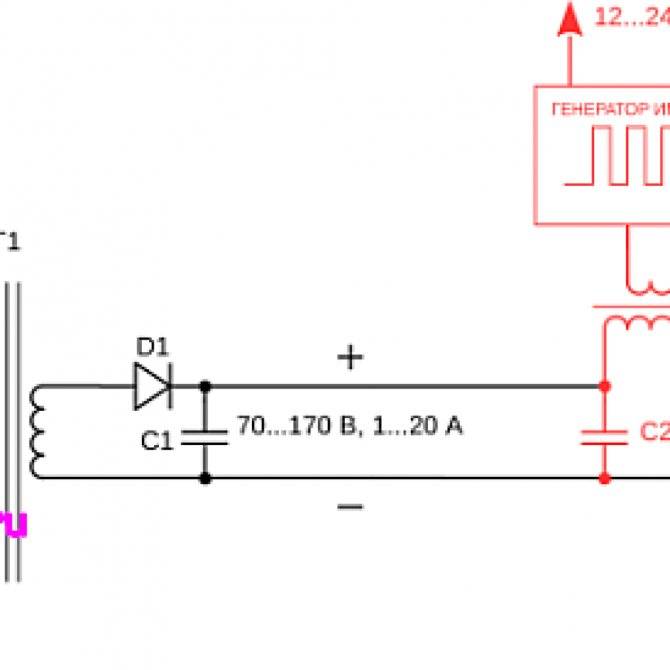

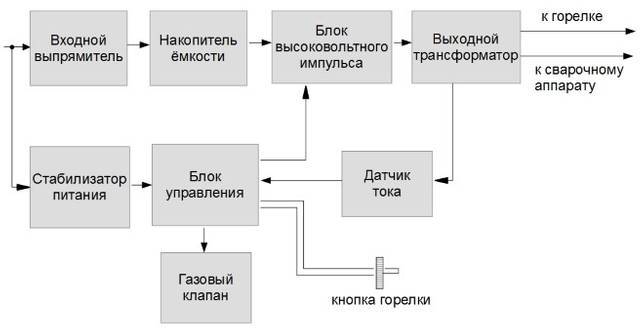

Суть процесса заключается в модернизации входящего напряжения переменного характера с частотой 50 Гц в импульсы высокой частоты и короткой длительности. Они накладываются на сварочный ток, и активно участвуют в розжиге дуги. Осциллятор для сварки, в большинстве вариантов схем, работает в следующей последовательности:

- Сварщик нажимает кнопку управления на горелке.

- Входной выпрямитель получает напряжение из сети с параметрами 220 V и 50 Гц. Устройство выпрямляет ток и передает его на накопитель.

- Накопительная емкость собирает в себе разряд.

- Схема управления руководит этим процессом. Когда сетевое напряжение достигает 0В, высвобождается импульс, для последующего формирования.

- Он поступает на первичную обмотку трансформатора, где происходит его преобразование в высоковольтный импульс.

- Одновременно с этим, схема управления подает сигнал в клапан газа, и выпускается аргон.

- Происходит короткий разряд тока, связывающий в воздухе напряжение от горелки и изделие, к которому прикреплена масса от сварочного аппарата. Дуга зажигается в уже подготовленном газовом облаке, и можно сразу вести сварку.

- Когда в процесс включается сварочный ток, с силой более 5 А, то импульс прекращает свое действие. Сварка ведется на тех параметрах, которые были установлены на аппарате. Если происходит утеря контакта, то схема управления подает повторный импульс для возобновления дуги.

- После окончания сварки осциллятор регулирует время последующей продувки защитным газом и завершает весь процесс.

Это очень удобно для сварки алюминия или легированных сталей, где требуется точность начала шва, а механическая зачистка следов от касания электрода оставляет лишние следы. Изготовление осциллятора своими руками может быть упрощено до нескольких узлов. Тогда, при обрыве сварки, требуется запускать действие бесконтактного поджига вручную, повторно нажимая кнопку на горелке.

Как работать со сварочным осциллятором?

Перед точкой отправления проведения работ, сварщика должен побеспокоить вопрос об установке высоковольтного трансформатора и кнопки на горелку. Она нужна для поставки газа на сопло дуги и управления отжигом. Это позволит образовать аргоновую среду и обеспечит защиту металла от влияния кислорода. Далее приступаем непосредственно к сварке.

Чтобы разрядник загорелся, нажимаем кнопку управления. Теперь мы видим, что он готов к созданию частот импульса. К этому процессу, непосредственное отношение имеет высоковольтный трансформатор. Через дугу будет создано высокомагнитное поле, которое преобразуется при помощи катушки.

Осциллятор для сварки алюминия имеет пару выходов, минус и плюс. И тот и другой проведён через трансформатор. Только плюс идёт на горелку, а минус на заготовку. Точкой начала процесса сварки для сварочного осциллятора является нажатие на кнопку управления, после чего в горелку поступит газ через клапан.

Перед тем как собрать осциллятор для сварки своими руками, нужно иметь хотя бы знания базового уровня, опыт в конструировании и уметь разбираться в элементарных чертежах для сборки устройства. В процессе изготовления агрегата, не стоит забывать о правилах безопасности, так как работать приходится с электричеством, при халатном отношении увеличивается вероятность быть пораженном током.

Осциллятор для инвертора

Качество сварки цветных металлов, нержавеющей стали и других, тяжело свариваемых материалов, во многом зависит от стабильности параметров сварочной дуги. Для обеспечения этой стабильности к стандартному сварочному аппарату, в том числе и инвертору, подключают параллельно дополнительные электронные устройства, называемые осцилляторами. Осциллятор для инвертора предназначен для непосредственного возбуждения электрической дуги в сварочном аппарате и поддержания её стабильных параметров во время всего процесса работы. Одним из существенных достоинств подобных устройств является возможность создания сварочной дуги без непосредственного контакта электрода с поверхностью свариваемых деталей. Эта возможность реализуется за счёт сложения двух токов от различных источников. На свой ток, формируемый сварочным аппаратом, накладывается ток, который формируется в осцилляторе.

Осциллятор для инвертора

Это позволяет получить следующие преимущества:

- создать условия дистанционного поджига (то есть без непосредственного контакта с поверхностью детали);

- обеспечить требуемые параметры сварки. Стабильность сварочной дуги гарантирует устойчивость дуги даже в случае непроизвольного изменения расстояния между концом электрода и поверхностью детали;

- обеспечить надёжность сварки в неблагоприятных атмосферных условиях;

- применение широкого ассортимента электродов;

Такой тандем широко применяется при ручной сварке, полуавтоматической и автоматической сварке. Сварочные осцилляторы применяются в промышленных сварочных аппаратах (сварочных линиях, сварочных постов), и в сварочных аппаратах бытового назначения. Их применение допустимо в различных условиях сварки, в том числе и при сварке с применением инертных газов.

Устройство

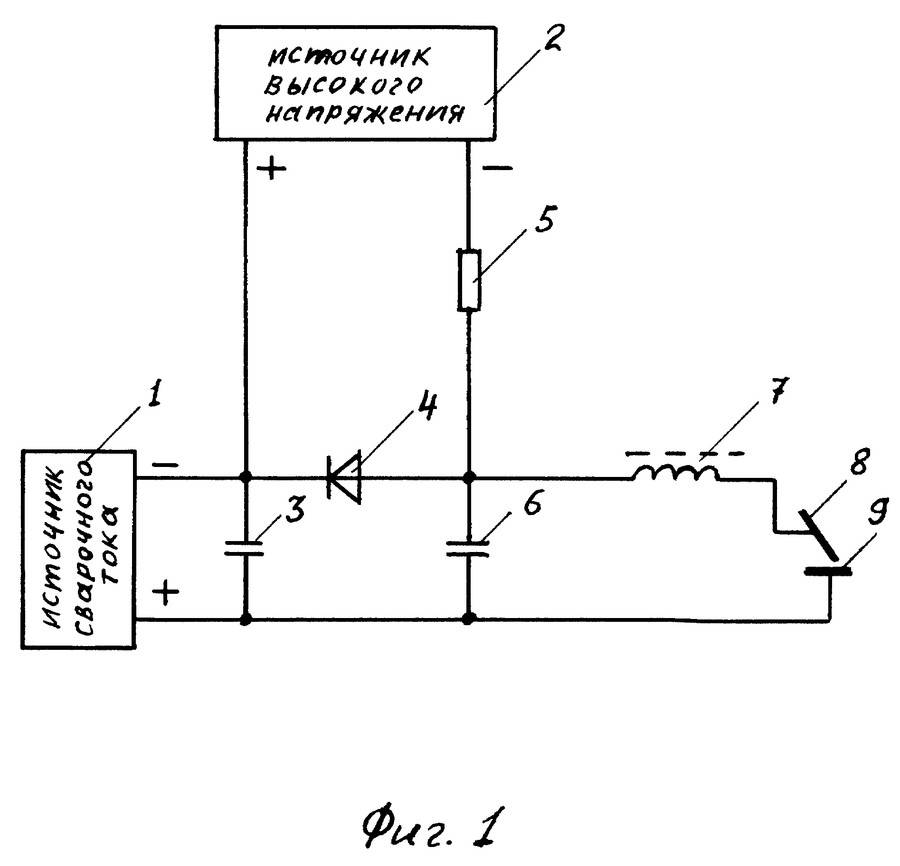

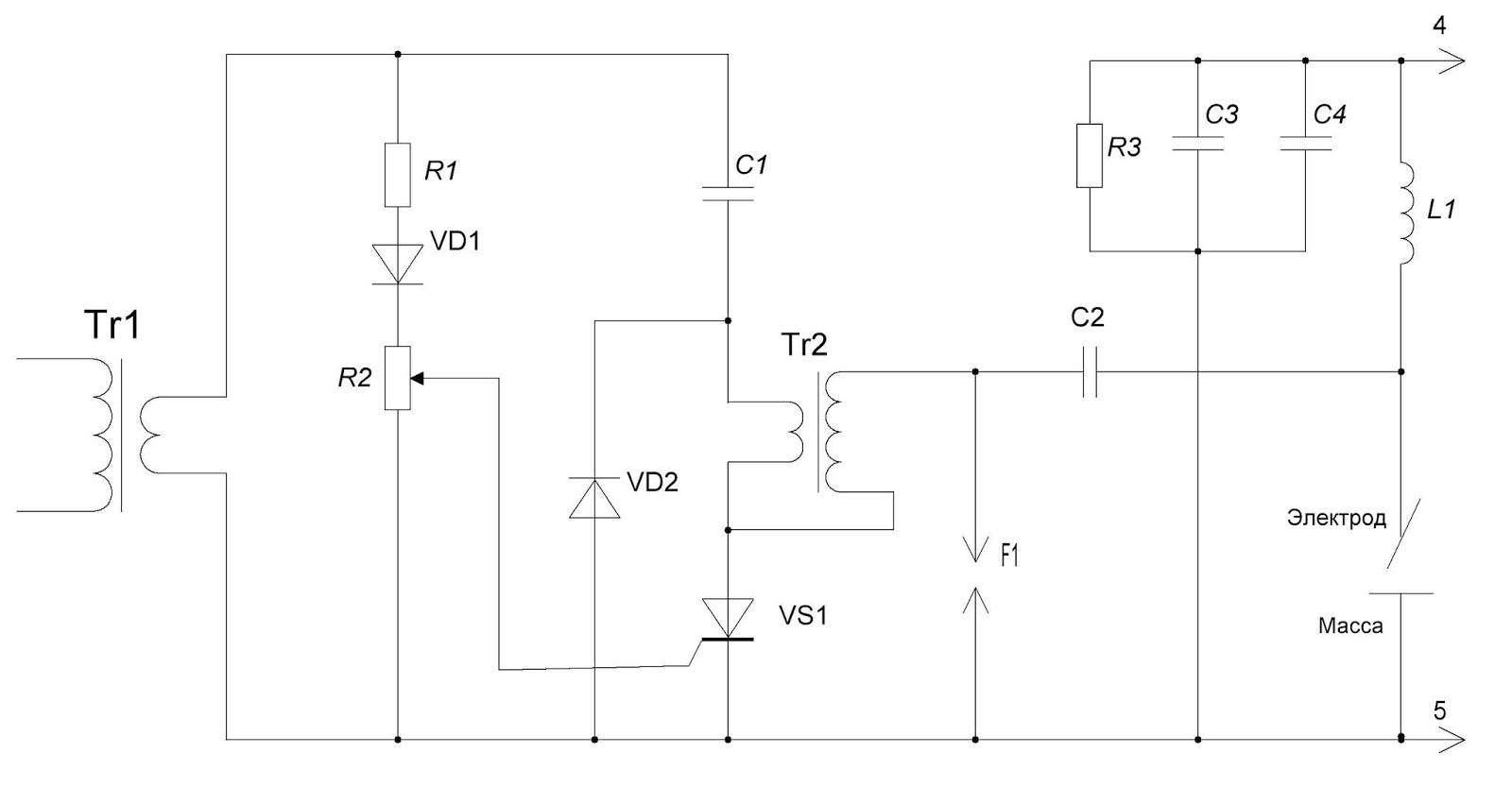

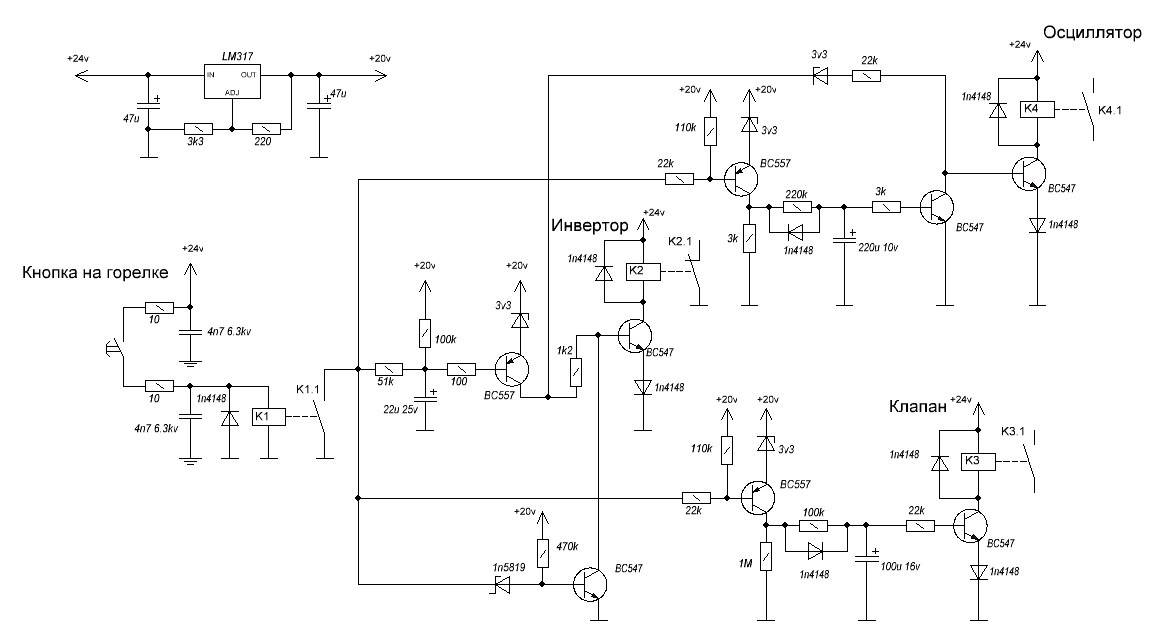

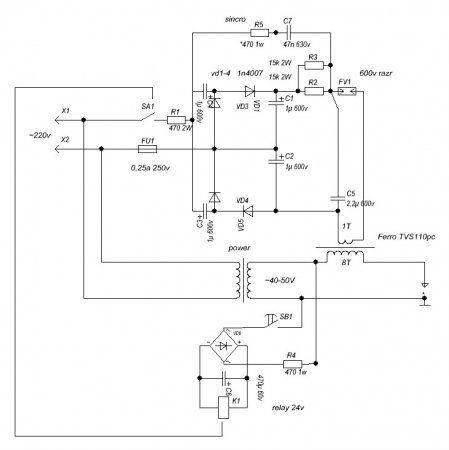

Принципиальная схема сварочного осциллятора предполагает наличие следующих блоков:

- Повышающего трансформатора, который преобразует первичные значения напряжения бытовой сети – 220 В, 60 Гц – в высокочастотные колебания частотой до 250 кГц, при одновременном повышении напряжения до 5…6 кВ.

- Искрового генератора затухающих колебаний, представляющего собой одноконтурный разрядник, контакты которого представляют собой эрозионно стойкие вольфрамовые электроды.

- Управляющей ветки, включающей в себя стабилизатор внешнего питания, пускорегулирующий блок и линию обратной связи с датчиком тока. При длительной работе потребуется ещё газовый клапан от перегрева осциллятора.

- Выходного трансформатора, которым ток повышенного напряжений и высокой частоты передаётся на контакты сварочного аппарата. Параллельно этот трансформатор соединяется с датчиком тока.

- Блока безопасности, защищающего сварщика и оборудование от недопустимого превышения силы тока или напряжения на дуге.

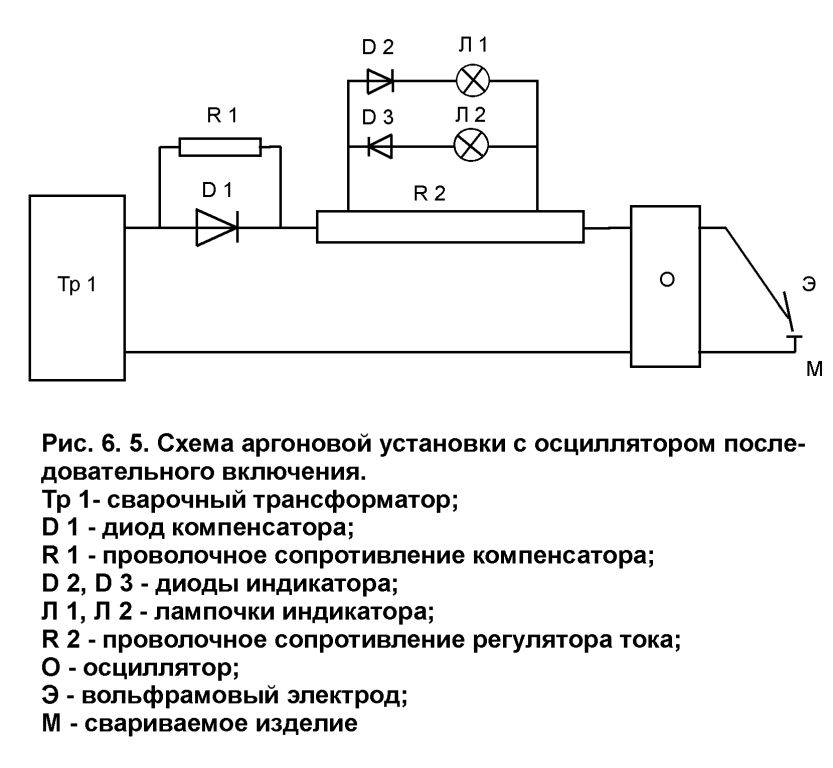

Устройство сварочного осциллятора зависит от интенсивности его применения и вида используемого сварочного аппарата. Так, для сварки алюминия, когда чаще используется постоянный ток и обратная полярность, более выгодным считается последовательное подключение, а для кратковременных операций, а также сварки нержавеющих сталей – параллельное. Соответственно, разной будет и схема.

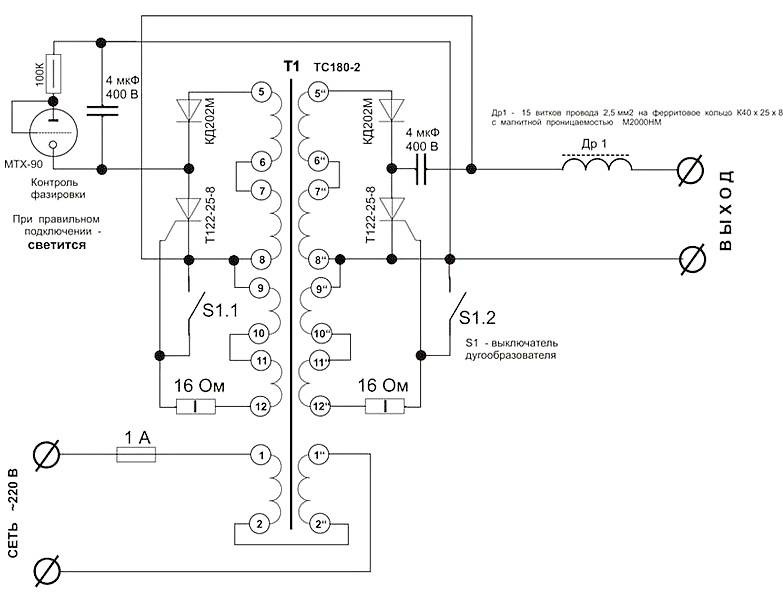

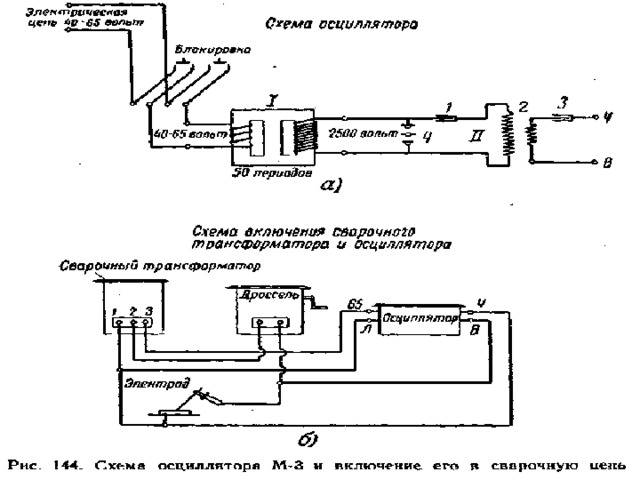

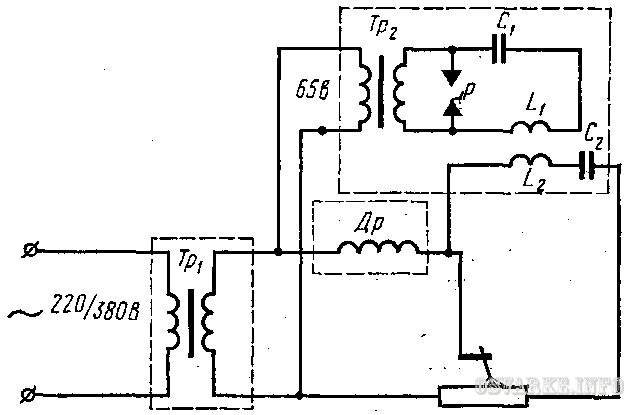

Сварочный осциллятор с последовательным подключением состоит из одного трансформатора. В его первичную обмотку включаются предохранитель и два сглаживающих конденсатора, а во вторичную – разрядник и колебательный контур (конденсатор + катушка индуктивности). Схема сварочного осциллятора с параллельным подключением сложнее: в ней должны быть два трансформатора. В первичной обмотке первого из них имеется двойной колебательный контур, а вторичная обмотка, вместе с параллельно подключенным разрядником составляет первичную обмотку второго, высокочастотного трансформатора, от которого и осуществляется питание дуги. Кроме сложности сборки и регулировки, параллельная схема требует специальной защиты от превышения допустимого напряжения.

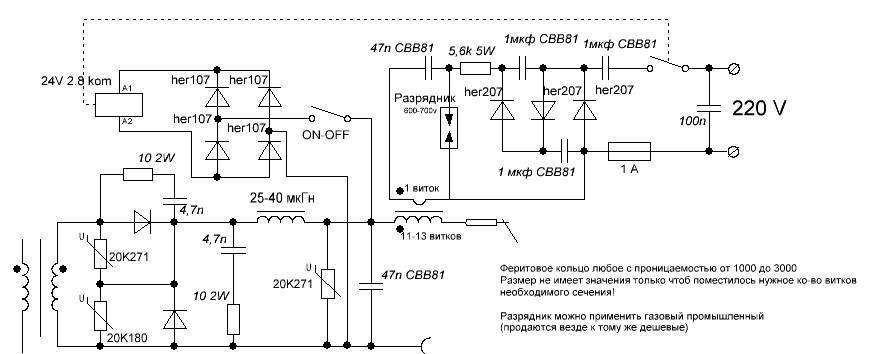

Трансформатор подбирается по его требуемым характеристикам тока во вторичной обмотке. Катушку индуктивности надёжнее собрать сдвоенной: при последовательном соединении двух колебательных контуров подача тока и напряжения оказывается более стабильной, а защита осциллятора от выхода из строя – более надёжной. Обе части контуров – одинаковы, и состоят из:

- конденсатора, рассчитанного на менее, чем на двукратный запас по напряжению (не менее 450…500 В для первой части и хотя бы 4 кВ – для второй) при ёмкости от 0,3 мФ (во втором каскаде может быть до 1 мФ);

- варистора напряжением не менее того, которое требуется для напряжения на вторичной обмотке – 90…100 В (во втором каскаде может быть до 140…150 В);

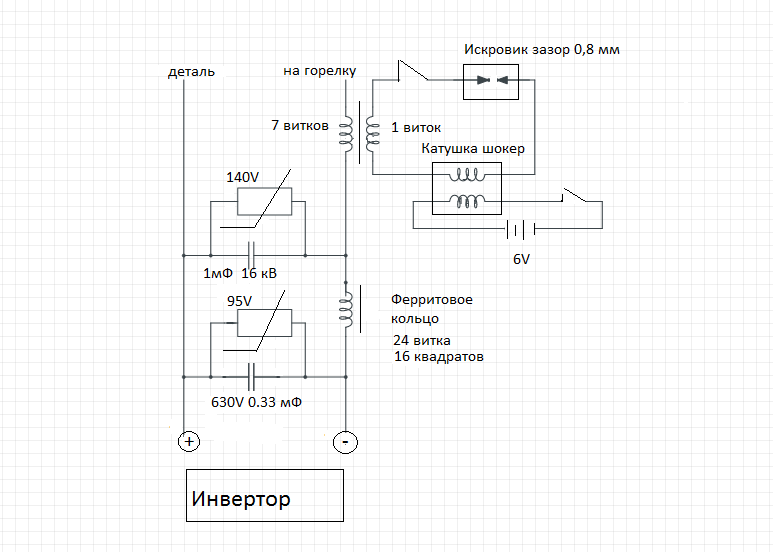

- катушки индуктивности, представляющей собой ферритовый стержень, на который с зазором не менее 0,8 мм наматывается проволока сечением 15…20 мм 2 . Число витков на первом каскаде должно быть не менее 7, во втором – меньше Вторая катушка служит своего рода фильтром от возможных колебаний тока большей амплитуды, которые могут привести к нестабильному горению дуги;

Как использовать домашнее оборудование начинающим

Применение самодельного осциллятора для электродуговой сварки деталей из алюминия и иных материалов требует соблюдения следующих правил:

- Приборы могут использоваться как в помещениях, так и на открытых участках. При наличии осадков устройства нельзя применять на улице.

- Диапазон рабочих температур оборудования составляет -10…+50 °С. Применять осциллятор можно при влажности воздуха не более 95%.

- Устройства применяются при атмосферном давлении 85-105 кПа.

- Нельзя включать приборы в запыленных и загазованных помещениях, подвергать элементы устройства воздействию агрессивных веществ, способных разрушать металл и изоляцию.

- Разрешается работать только с заземленными приборами. Перед началом сварки проверяют правильность подключения осциллятора к электрической цепи, осматривают контакты.

- Демонтировать защитный корпус можно только после отсоединения оборудования от сети.

- На поверхностях прибора не должно присутствовать следов пыли, коррозии или нагара. При появлении загрязнений элементы аппарата зачищают наждачной бумагой.

Дополнение для инвертора

В таком случае вместе с основной техникой безопасности соблюдают следующие правила:

- В процессе сварки регулярно проверяют работоспособность блокировочного конденсатора. При повреждении этой детали оператор рискует получить электротравму.

- Настраивают и регулируют аппарат только в отключенном от сети состоянии. Это же касается процесса очищения поверхностей от нагара.

- Постоянно контролируют частоту импульсов. Она не должна быть более 40 мкс.

Для плазмореза

Осциллятор настраивают в соответствии с параметрами режущего устройства, в сочетании с которым он будет работать. Тиристоры подбирают опытным путем, ориентируясь на устойчивость дуги. При работе с устройством особо тщательно соблюдают технику безопасности.

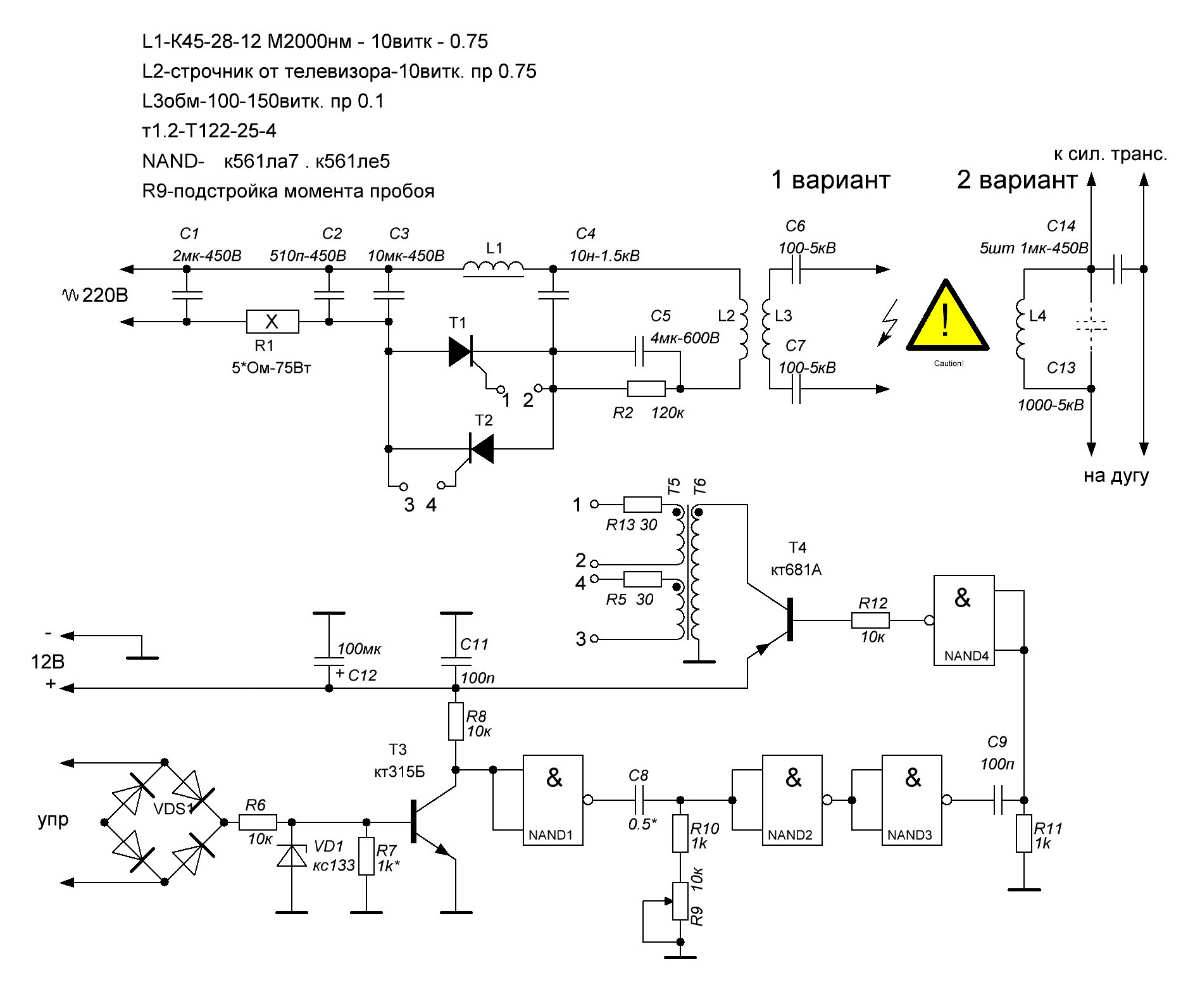

Примеры схем

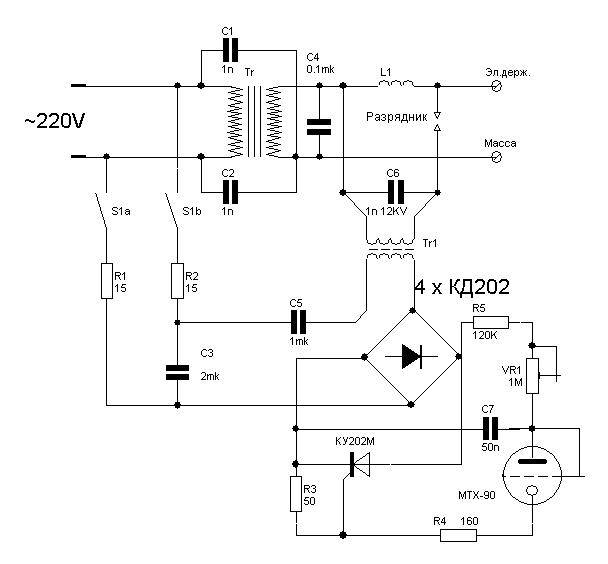

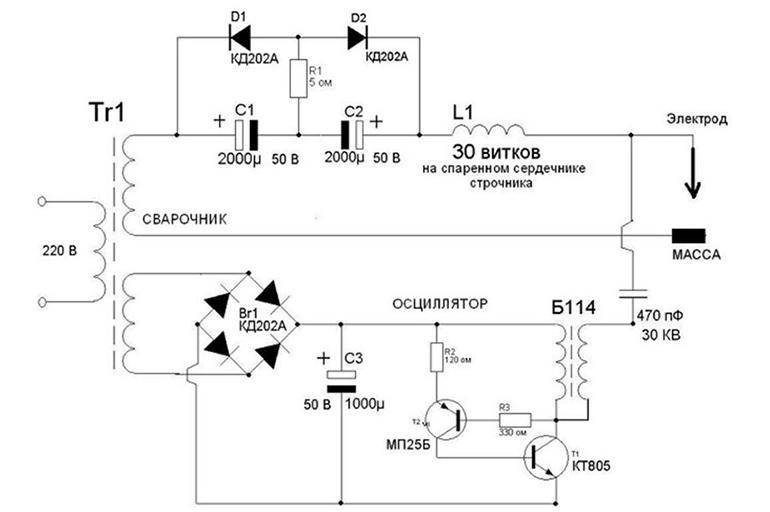

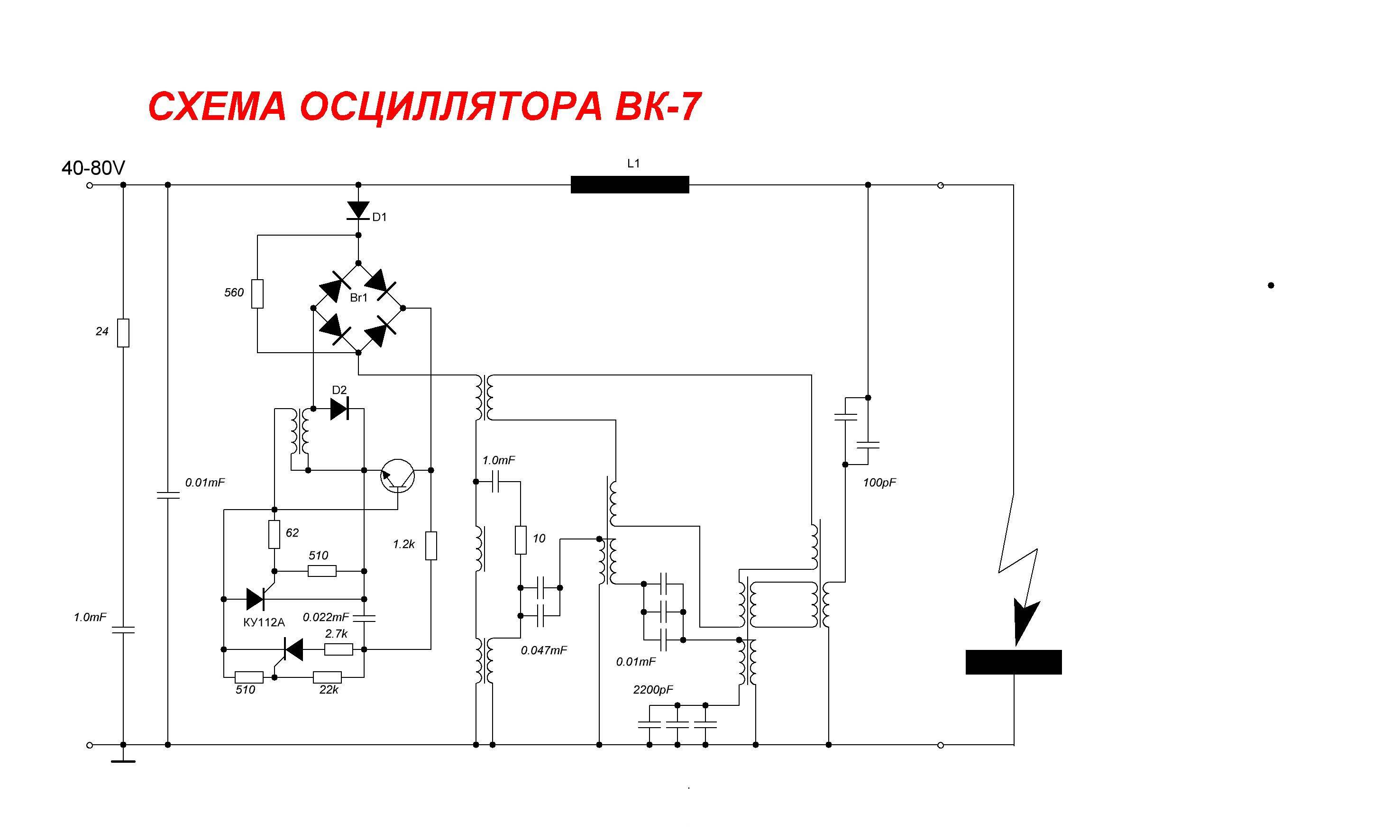

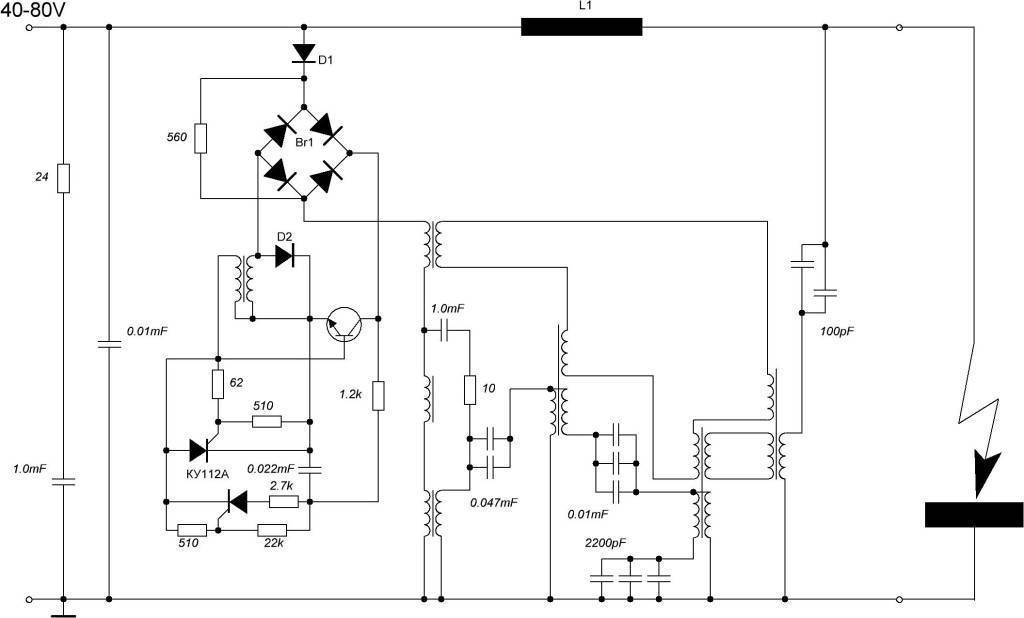

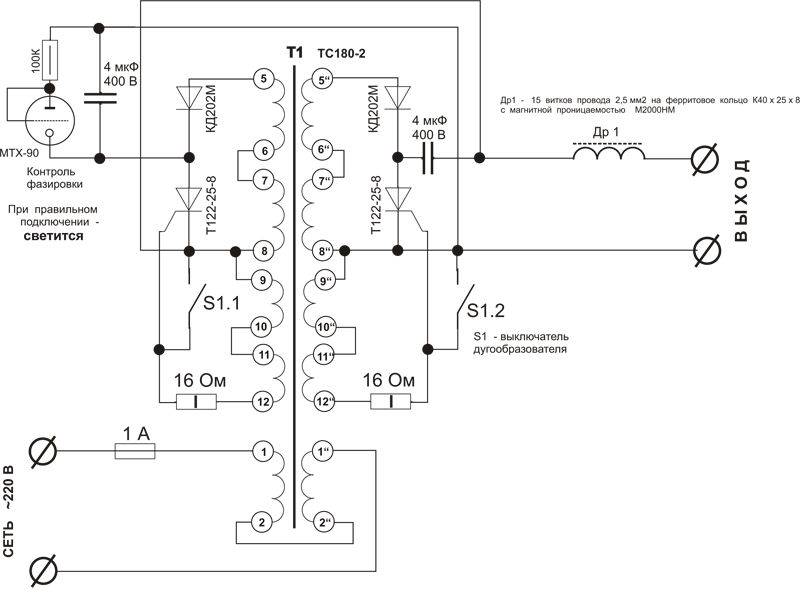

Если есть желание сделать осциллятор самостоятельно, то стоит обратить внимание на самые простые схемы. На приведенной ниже схеме представлен аппарат непрерывного действия, поэтому подключение к сети осуществляется исключительно через трансформатор

Чтобы собрать данную схему, не придётся использовать дорогостоящие элементы

На приведенной ниже схеме представлен аппарат непрерывного действия, поэтому подключение к сети осуществляется исключительно через трансформатор. Чтобы собрать данную схему, не придётся использовать дорогостоящие элементы.

Недостатком является выбор тиристоров. Их надо подбирать, что называется, методом «тыка», пробовать, при каких тиристорах сварочная дуга наиболее устойчива.

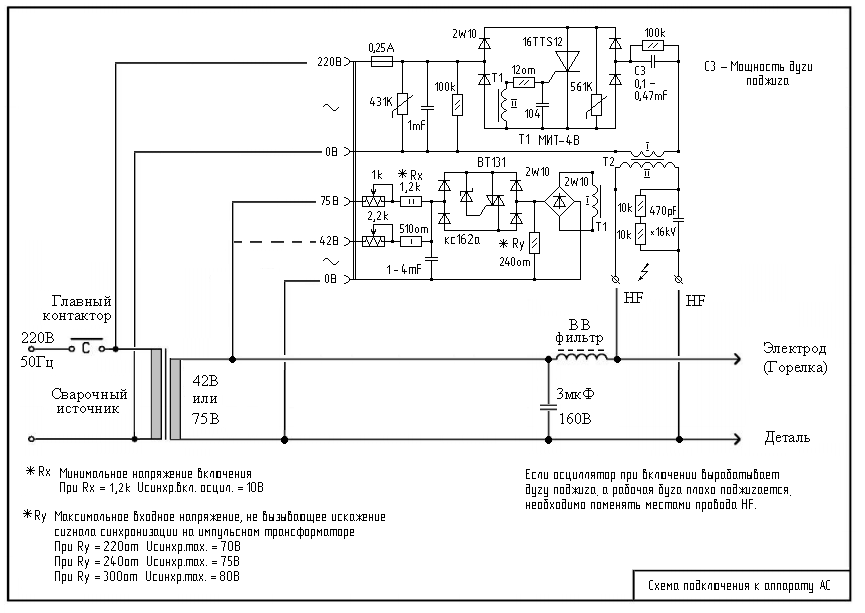

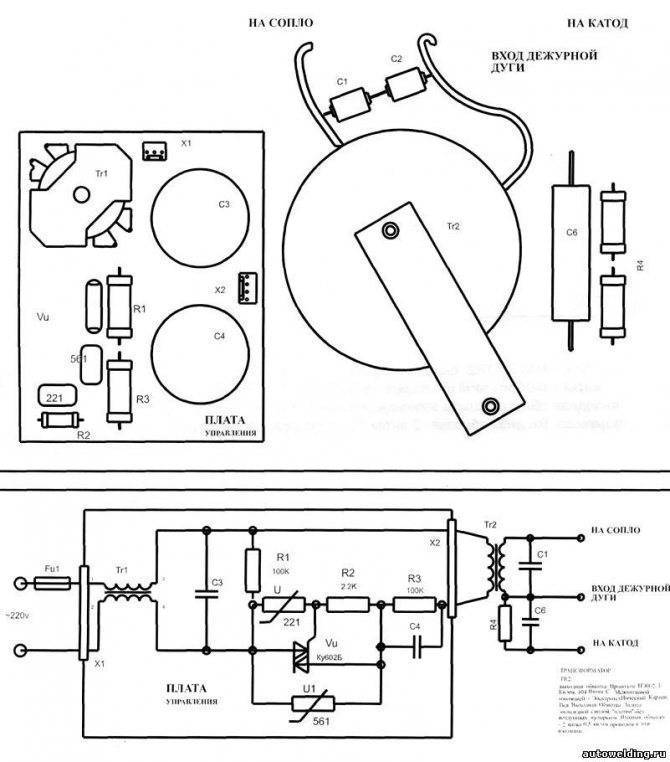

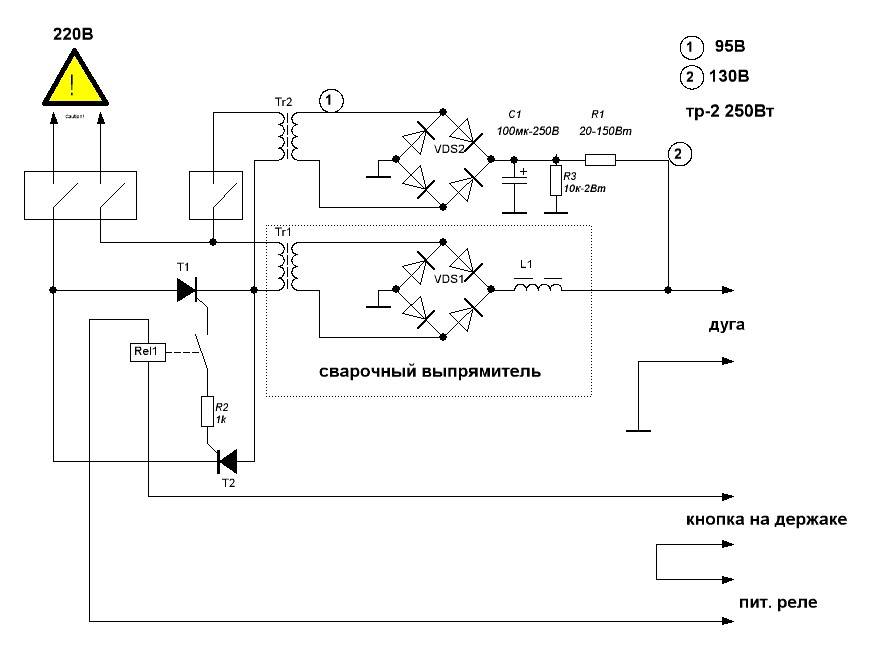

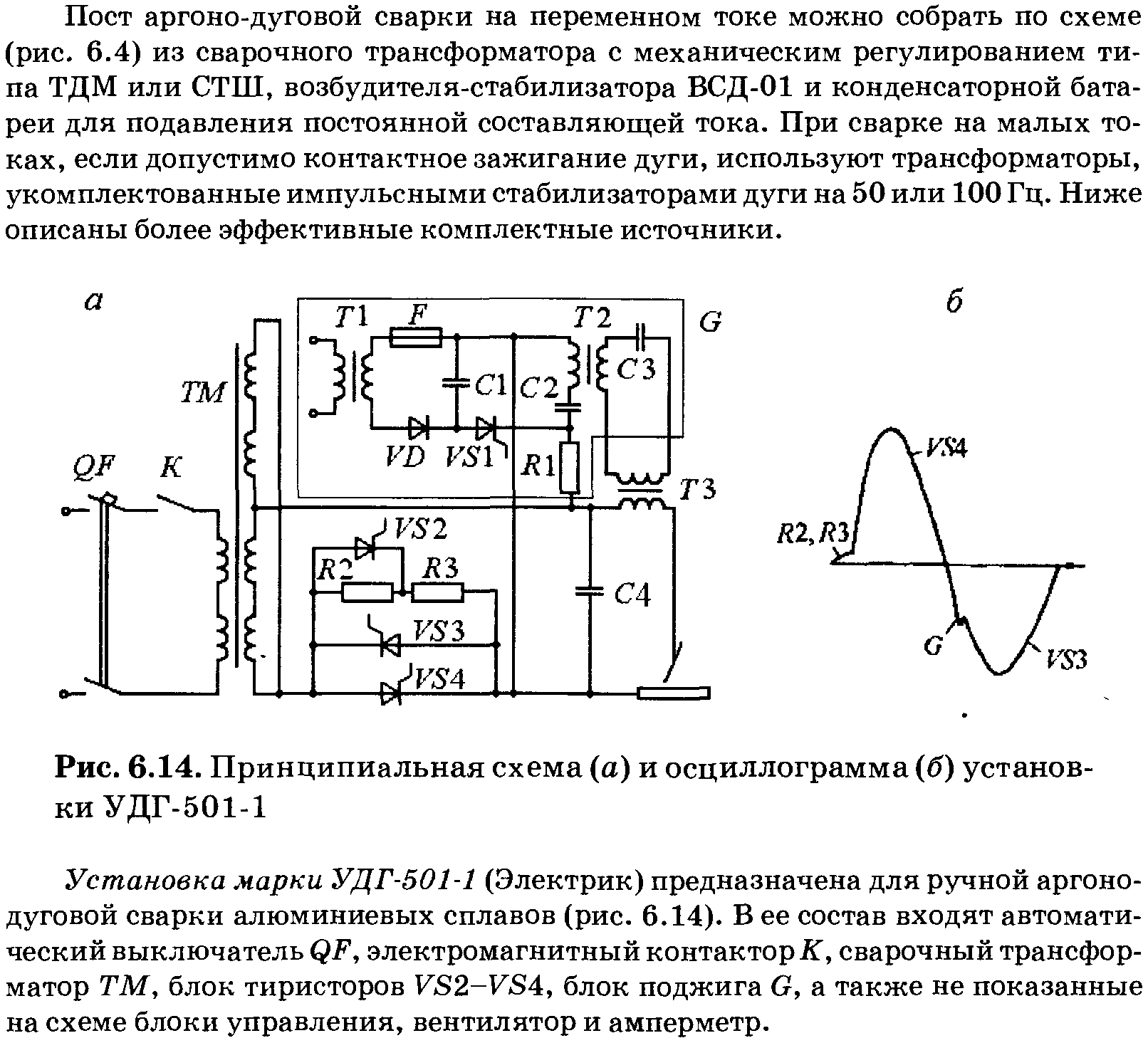

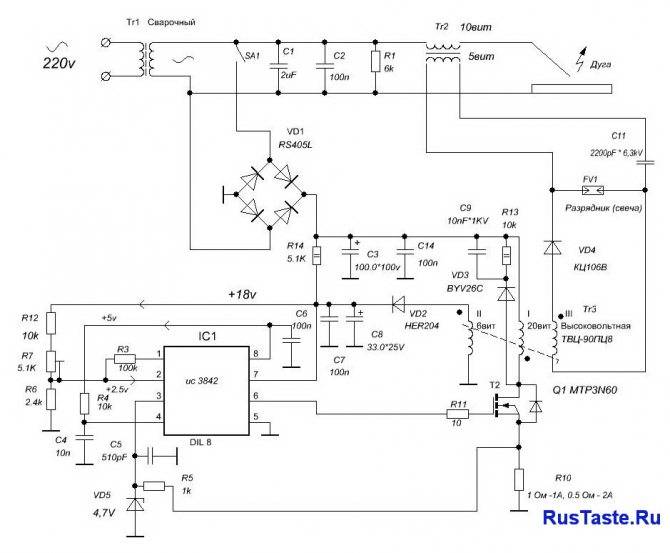

Вторая схема самодельного осциллятора для сварки так же достаточно проста и лишена недостатков предыдущей. Собрать по ней устройство можно с минимальными навыками в монтаже электросхем.

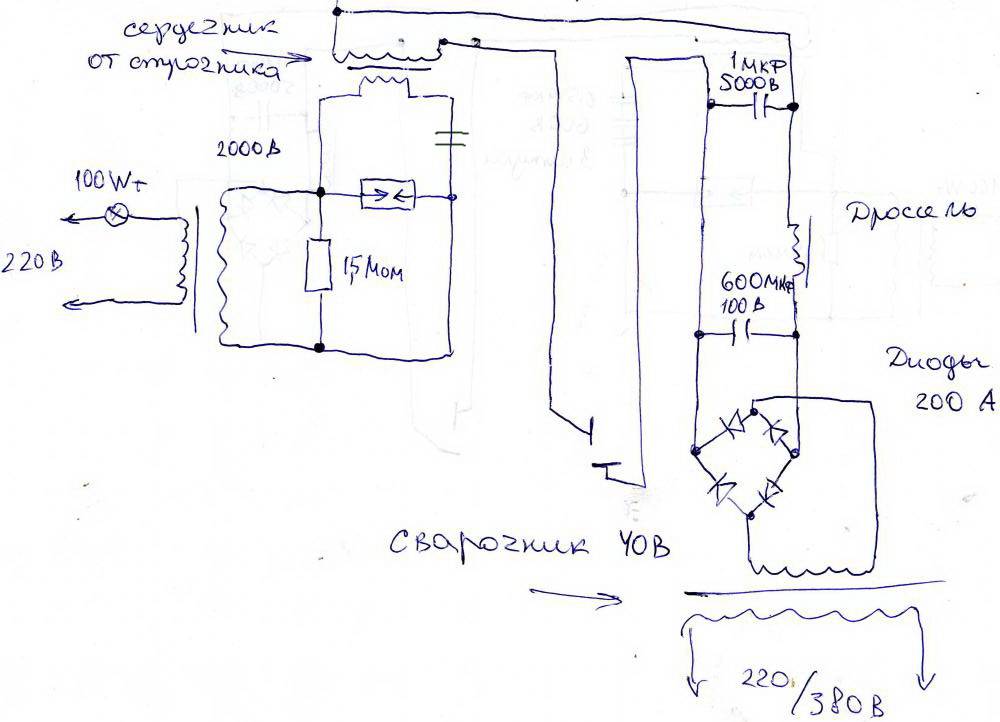

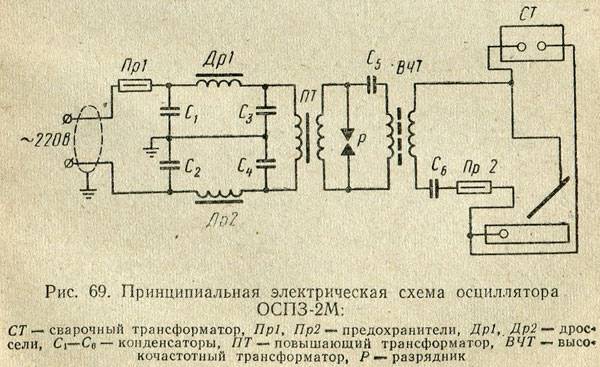

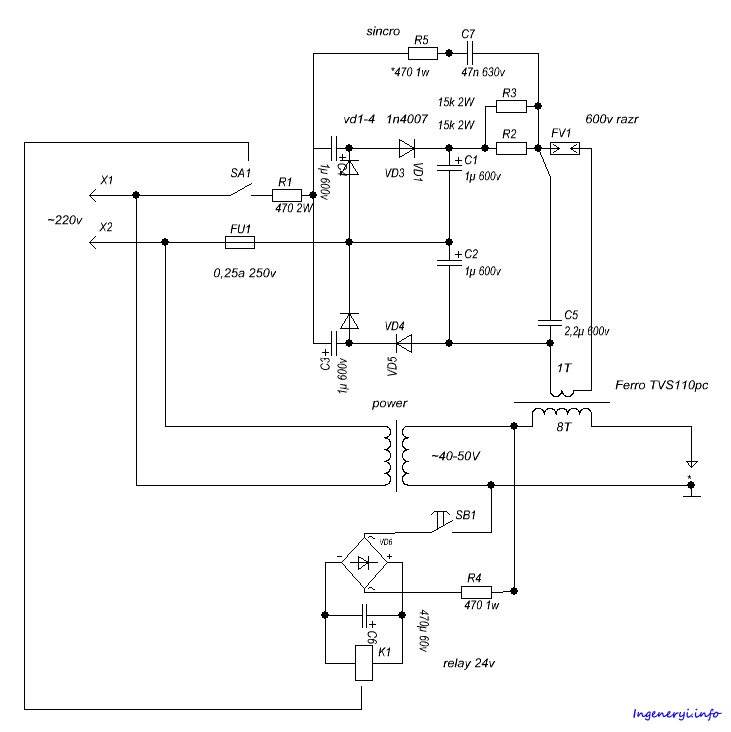

На третьей схеме более подробно представлены элементы сборки.

При сборке надо помнить о технике безопасности, поскольку устройство работает с большими токами.

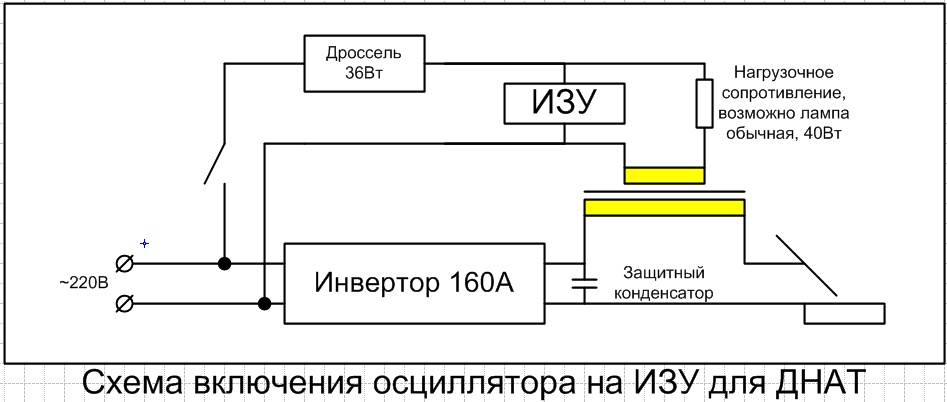

В общем, есть сварочный инвертор для ручной дуговой сварки и сварочный осциллятор последовательного включения. Задача – организовать их совместную работу (чтобы дуга зажигалась без соприкосновения электрода с изделием). Проблема – для их совместной работы необходима так называемая развязка, то есть устройство для защиты инвертора от высокого напряжения. Вопрос – из чего сделать эту самую развязку?

Если подключить параллельно выводам инвертора нихромовую спираль от электроплиты на 220 вольт, этого будет достаточно, чтобы инвертор не пробило?

. гм. Осциллятор для трансформаторного сварочника.

, то закоротите осциллятор и толку ноль. По моему не стоит возится с этим осциллятором. Где-то в теме про ресанту встречалось самодельное устройство для повышения напряжения на клеммах инверторного сварочника, поищите.

Немного не в тему , но . Делал типа осциллятора (где-то здесь нашел схемку)из катушки зажигания вазовской девятки , коммутатора и блока аварийного зажигания , на ферритовом сердечнике от кинескопа монитора наматывал примерно 20 витков(может и вру , но сколько влезло) провода 16 квадратов в виниловой изоляции и 30-40 витков под высоковольтную обмотку и разрядник – с электрода и правда на полмиллиметра била искорка , но улучшения поджига китайского ММА-переменника не заметил , пока не принёс его из гаража на работу , где сеть хорошая . Алюминевая китаёза зажигает просто замечательно сама по себе без приблуд . Живёт сейчас китаец Фубаг ТР200 на работе в подвале , где повариваю мелочь для себя и так , что где отвалится в прикреплённом за мной хозяйстве – уже не раз выручало .

Осциллятор для сварки является важным прибором для проведения подобных работ в различных промышленных производствах. Также может применяться и в домашнем хозяйстве. Однако не всегда стоит приобретать подобные устройства, хотя спрос на них велик. Ведь можно без проблем сделать осциллятор своими руками.

Осциллятор для сварки является важным прибором для проведения подобных работ в различных промышленных производствах. Также может применяться и в домашнем хозяйстве. Однако не всегда стоит приобретать подобные устройства, хотя спрос на них велик. Ведь можно без проблем сделать осциллятор своими руками.

Розжиг электродуги

Для работы с электродуговой сваркой требуются навыки. И речь идет не только о самом процессе формирования шва. Уже на начальном подготовительном этапе нужно иметь некоторый опыт, чтобы подготовить устройство к работе и, как минимум, разжечь электрическую дугу. Она генерируется в результате взаимодействия противоположных полюсов электрической цепи. Одним из них выступает электрод, а другим – поверхность, а точнее сказать стык двух заготовок.

Воздух является отличным изолятором. К примеру, чтобы электрический разряд смог пробить воздушную «подушку» толщиной 1 сантиметр, потребуется разница потенциалов между катодом и анодом в 30 тысяч вольт. Такое не под силу даже наиболее совершенным и навороченным инверторам. Поэтому единственно приемлемым вариантом розжига электрической дуги остается плотный контакт с последующим умеренным удалением электрода от рабочей поверхности.

Подобные манипуляции совершить «с ходу» не получится. Требуется хотя бы немного попрактиковаться. Даже опытные сварщики не дают гарантии, что дугу удастся поджечь с первого раза. Существует много объективных (и субъективных тоже) факторов, которые влияют на результат. Учесть их и предвидеть все очень непросто.

Часто сварщик выполняет серию постукиваний электродом о металл, пытаясь разрушить образовавшийся во время работы слой окисла. Чаще всего подобные трудности возникают при работе с заготовками из цветных металлов. Учитывая то, что для работы с цветметом необходим ток малой силы, то становится очевидным тот факт, что генерировать стабильную электрическую дугу становится сложнее.

Избежать проблем с розжигом дуги позволяет специальное устройство, которое называется осциллятором. Оно применяется как дополнительное устройство источника питания при аргонодуговой сварке. Но использовать его могут только опытные специалисты. Необходимо знать тонкости подключения и эксплуатации оборудования.

Сварочный осциллятор своими руками

Промышленных конструкций сварочных осцилляторов немало. Например, модель УВК-7, используемая для питания сварочных аппаратов постоянного и переменного тока. Недостаток такого устройства в том, что оно непригодно для инвертора, поскольку требует питания не более 80 В против 220 В, от которого работают сварочные инверторы.

Модель ОССД-300 рассчитывается на напряжение холостого хода не ниже 60 В и обязательно потребует балластного реостата, что поднимает планку требований к мощности сварочного аппарата. Подобные ограничения действуют и в отношении популярного осциллятора ОП-240 «Огниво».

Исходными данными для изготовления осциллятора своими руками являются:

- Назначение (для алюминия или нержавеющей стали).

- Род используемого тока – переменный, постоянный и его напряжение.

- Потребляемая мощность – обычно не более 200…250 Вт, в противном случае стоимость компонентов схемы резко возрастёт.

- Вторичное напряжение, которое должно быть не ниже 2500 В, иначе изготовление самодельного осциллятора себя не окупит.

Работу легче начинать, располагая сварочным преобразователем: в этом случае осциллятор можно делать не импульсно, а непрерывно действующим, и подключать к сварочной сети по более простой последовательной схеме. Наконец, при высокой частоте тока поджиг дуги произойдёт без контакта электрода со свариваемой поверхностью, а устойчивое горение дуги гарантируется даже при сравнительно небольших значениях силы тока.

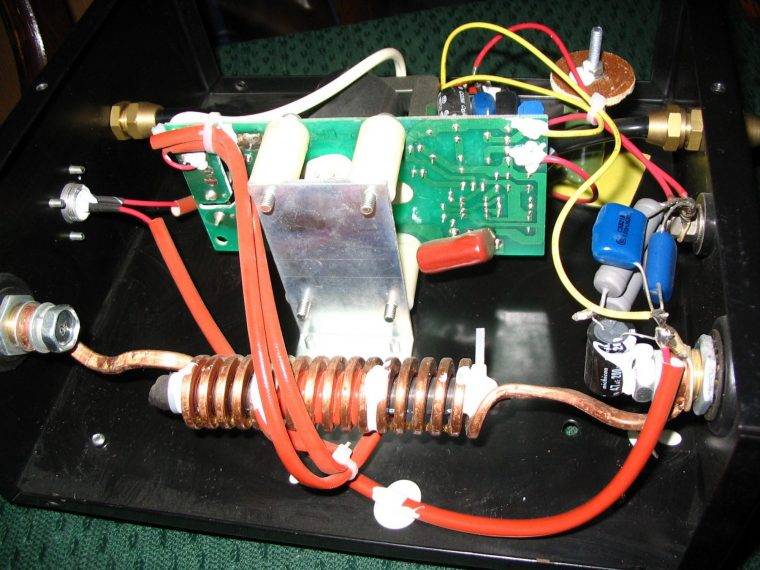

Компоновку осциллятора на прямоугольной плате лучше выполнять следующим образом. Слева размещается высокочастотный трансформатор, предохранители и цепь управления, справа — дроссель, в центре – разрядник, конденсатор колебательного контура и блокировочный конденсатор, который будет отсекать ток низкой частоты от сварочной цепи.

Трансформатор подбирается по его требуемым характеристикам тока во вторичной обмотке. Катушку индуктивности надёжнее собрать сдвоенной: при последовательном соединении двух колебательных контуров подача тока и напряжения оказывается более стабильной, а защита осциллятора от выхода из строя – более надёжной. Обе части контуров – одинаковы, и состоят из:

- конденсатора, рассчитанного на менее, чем на двукратный запас по напряжению (не менее 450…500 В для первой части и хотя бы 4 кВ – для второй) при ёмкости от 0,3 мФ (во втором каскаде может быть до 1 мФ);

- варистора напряжением не менее того, которое требуется для напряжения на вторичной обмотке – 90…100 В (во втором каскаде может быть до 140…150 В);

- катушки индуктивности, представляющей собой ферритовый стержень, на который с зазором не менее 0,8 мм наматывается проволока сечением 15…20 мм2. Число витков на первом каскаде должно быть не менее 7, во втором – меньше Вторая катушка служит своего рода фильтром от возможных колебаний тока большей амплитуды, которые могут привести к нестабильному горению дуги;

Для изготовления разрядника подбирается плата с рёбрами жёсткости, которая должна понижать температуру при срабатывании. В качестве вольфрамовых электродов можно воспользоваться сварочными, с диаметром не менее 2 мм. Торцы электродов предварительно торцуют, чтобы они были строго параллельны. Обязательно предусматривается регулировка зазора при помощи винта.

Во вторичную обмотку второго каскада для повышения стабильности работы подключается катушка от любого электрошокера. Правда, для питания этой катушки требуется напряжение 6В, которое можно получить только от аккумулятора, но это даже и лучше: всё равно самодельный осциллятор время от времени необходимо подвергать регламентному обслуживанию.

Первый каскад подключают к зажимам сварочного инвертора, а второй – к свариваемой детали и сварочной горелке. Осциллятор следует собрать во влагозащищённом корпусе, который снабжается вентиляционными отверстиями.

Обслуживание и эксплуатация сварочного осциллятора

Основополагающим правилом является безопасность и надёжность функционирования осциллятора. С этой целью необходимо:

- Периодически контролировать работоспособность блокировочного конденсатора, поскольку в противном случае сварщик может быть поражён низкочастотной составляющей сварочного тока.

- Все регулировки и настройки выполнять при отключении устройства от питающей электросети.

- Регулярно очищать электроды разрядника от нагара.

- Проверять частоту импульсов, которые выдаёт осциллятор: их частота должна быть в пределах 10..40 мкс.

Следует помнить, что наличие двойного колебательного контура в сварочном осцилляторе – источник наведения довольно сильных помех в радиосвязи.

Многие начинающие сварщики сталкиваются с проблемой розжига дуги. Опытные мастера так же не прочь облегчить этот процесс. Чтобы сварка всегда начиналась ровно и стабильно, придуман осциллятор. Особенно он полезен при сварке нержавеющей стали или цветных металлов.

Правила безопасности сварочного осциллятора

При эксплуатации осциллятора для дуговой сварки алюминия, а также нержавейки и прочих цветных металлов, стоит придерживаться нескольких простых правил. Что обеспечит надёжность и безопасность сварочных работ.

- Начинать работу разрешается только тогда, когда аппарат надёжно заземлён;

- Минимальная температура для работ -10, максимум +40;

- Влажность воздуха в здании не допускается выше уровня в 98%;

- Поверхность для работы разрядника, всегда должна быть чистой, без следов нагара. Чтобы его очистить, используют шлифовальную штукатурку;

- Атмосферное давление, которое позволяет комфортно работать с агрегатом, равно 85-110 единицам килопаскалей;

- Работать можно как на открытой местности, так и внутри здания;

- Перед тем, как начать работу, обязательно проверяется правильность подключения устройства в сварочную цепь и всё ли в порядке с его контактами;

- Когда работы начаты, кожух должен быть одет на аппарат. Снимать его можно только в случае, когда осциллятор выключен из сети;

- Если на улице плохая погода, идёт снег или дождь, то сварочные работы стоит отложить до тех пор, пока ситуация наладится;

- Также не рекомендуется использовать прибор, если помещение перенасыщено пылью, газами или едкими парами. Они могут пагубно повлиять на металл и изоляцию.