Как варить нержавейку инвертором. Нюансы технологии

Нержавеющая хромоникелевая сталь найдется в хозяйстве домашнего мастера. К сожалению, иногда требуется отремонтировать нужную вещь или сделать новую из н/ж.

Как происходит сварка нержавейки инвертором? Нюансы технологии освещены в статье.

Маркировка сталей и подготовка поверхностей

В Европе, Америке и России получили распространение 4 марки. В разных странах, стали имеют отличительную маркировку. Соответствие марок по странам вы найдете в таблице.

Сварка нержавейки в домашних условиях инвертором выполняется только после зачистки и разделки кромок в случае необходимости.

Заготовки зачищаются специальной щеткой. Разделка фасок выбирается от вида соединения и толщины свариваемых металлических изделий.

Хромоникелевые сплавы — пластичны, не нуждаются в подогреве при сварке, неплохо свариваются. Но, имеют особенность при соединении, в виде:

- межкристаллитной коррозии;

- горячих трещин в соединениях.

Как инвертором варить нержавейку

При сварке в домашних условиях нужно придерживаться ряд правил:

- не нагревать заготовку и место шва свыше 150 градусов;

- соединение производить на малых токах с высокой скоростью, без колебательных движений короткой дугой;

- для теплоотвода под заготовки подкладывать медные пластины;

- толстые металлы с разделкой сваривать многопроходным соединением.

После сварки, место шва зачищается щеткой и обрабатывается специальной пастой с антикоррозионными свойствами.

Как правильно сваривать нержавейку инвертором? Электроды согласно инструкции на упаковке прокалывают в печи. Металл толщиной до 3 мм соединяют без разделки. Заготовки кладут с зазором 1-2 мм между собой на медную пластину для теплоотвода, тщательно зачищают щеткой.

На инверторном аппарате для электродов диаметром 3 мм выставляют ток 80 А и не спеша начинают сварочный процесс.

Чтобы соединение получилось без дефектов, сварка выполняется короткой дугой без поперечных колебательных движений. После отбития шлака и зачистки шва, на зону провара накладывается травильная паста на 20-30 минут для восстановления коррозийных свойств металла. По истечению времени, остатки пасты смываются проточной водой.

Видео: как пользоваться травильной пастой.

P.S. Cварка инвертором нержавейки для начинающих таит в себе нюансы. Новичку с первого раза тяжело справится с хромоникелевыми сплавами. Нужен навык, без метода проб и ошибок не обойтись.

С толстостенной нержавейкой справиться легче, чем с тонкой. Для тонких металлов подбирается более малый сварочный ток и правильный диаметр электрода. Тренируйте твердую руку сварщика и привыкайте к сварочному аппарату.

Можно ли варить инвертором Ресанта нержавейку

Отзыв от дяди Васи:

Сергей, любитель:

P.S. Попробуйте разные марки электродов, поиграйтесь настройками сварочного тока, побалуйтесь полярностью инвертора и нержавеющая сталь покорится вам. Удачи!

Какими электродами варить нержавейку 1 мм

Один из самых сложных процессов в сварочных процессах – это обработка деталей с тонкими стенками. Это обусловлено тем, что:

- Излишнее тепло, выделяемое при сварке, может привести к образованию отверстия.

- Высокая температура может привести к деформации поверхности.

- Электрическая дуга, которая используется при обработке тонкостенных деталей, имеет небольшой размер. Даже небольшой отрыв ее от поверхности обрабатываемых заготовок может привести к ее отключения.

Сварка стали 1мм

Все вышеназванные сложности существенно осложняют работу сварщика. Помочь в устранении этих проблем может оказать правильный выбор сварочного материала. Например:

- ОК 63.34 – можно отнести к универсальным электродам, их можно использовать для работы с заготовками разной толщины.

- ОК 63.20 – их применяют для обработки труб и тонкостенного материала.

Каким током варить при ММА?

Для работ может быть использован как переменный (трансформаторный), так и постоянный (инверторный) ток, в зависимости от условий работ, наличия оборудования, выбора электродов.

На постоянном токе. Оптимальный вариант, поскольку инвертор позволяет в точности подобрать все параметры для качественной сварки. Количество разбрыгиваемого металла – минимально. Получают ровный прочный шов. Минус – высокая стоимость оборудования.

На переменном токе. Преимущество – гораздо меньшая цена сварочной техники. Опытный сварщик получает не менее качественный шов. Однако объем разбрызгиваемого металла, как правило, больше. Несколько выше и расход используемых электродов.

Оба варианта сегодня повсеместно используются в промышленном масштабе. В зависимости от способа выбирают те или иные специальные электроды.

Меры безопасности

Сварочные работы выполняются со строгим соблюдением правил техники безопасности:

- Никогда не применять неисправное оборудование. Проверять аппарат заранее, осматривать рабочие элементы, провода на наличие возможных пробоев.

- Электроды должны быть новыми, со сохранившимся рабочим слоем. Нельзя использовать треснутые стержни.

- Подготавливать рабочее место заранее. Убрать все горючие смеси подальше, очистить стол от ненужных предметов, которые могут помешать проведению сварочных работ.

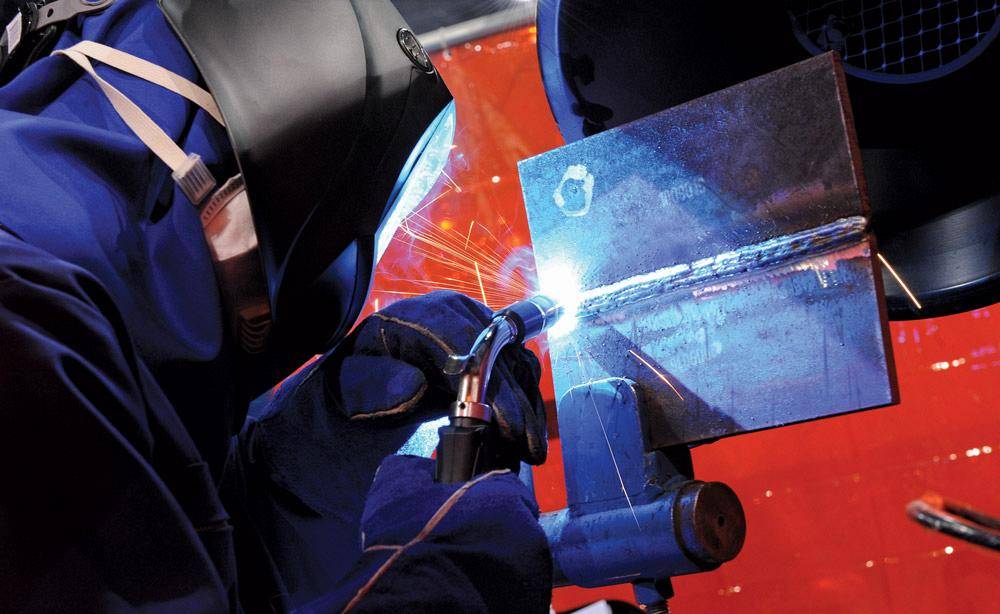

- Сварка считается вредным технологическим процессом. Поэтому нужно использовать маску сварщика, защитный комбинезон, перчатки, прочную обувь.

- Под ноги положить резиновый коврик, чтобы исключить удары током.

- Помещение, в котором проводятся сварочные работы, должно быть оборудовано хорошей системой вентиляции.

- Для удобства желательно проводить работы на металлическом рабочем столе.

Работая с баллонами, наполненными инертными газами или кислородом, необходимо вытирать любые подтеки масла в рабочей зоне.

Любой сварщик знает, как сложно сваривать детали из нержавейки между собой. Процесс усложняется, если нужно соединить нержавеющую сталь с черным металлом. Поэтому необходимо точно определить компоненты материалов, подобрать электроды, рабочий режим аппарата. Во время рабочего процесса нужно учитывать советы профессионалов.

Как проконтролировать качество соединения?

Существует три способа проверки шва:

- Покрыть поверхность соединения керосином. Нельзя жалеть количества жидкости во время проверки. Если керосин выступил с другой стороны — шов плохой.

- Второй вариант попытки — применение ацетона. Он наносится точно так же, как и керосин. Проступившие на другую сторону шва капельки говорят о наличии микротрещин, сквозных отверстий.

- Промышленный метод проверки прочности швов — гидравлический способ. После его проведения, требуется осмотреть соединение визуально. Если появились дефекты, деталь бракуется.

Если мастер знает, что соединение получилось слабым, он не будет применять методы проверки, связанные с разрушением деталей. Любые неровности, трещины, углубления указывают на неправильное проведение работ.

Ацетон для проверки шва

Особенности работы с тонкой нержавейкой

При сварке тонкостенных материалов требуется наличие соответствующих навыков. Рекомендуется выбирать один из 2 способов:

- Сварка со специальными электродами. Сила тока должна быть меньше, чем при работе с обычной сталью. Преимущество метода – отсутствие необходимости использования газовых баллонов, приобретения вспомогательных инструментов. Недостаток – низкое качество получаемого шва.

- Сварка в среде аргона. Метод считают более безопасным и эффективным. Газ защищает обрабатываемые участки от кислорода, что исключает образование сквозных дефектов, делает шов равномерным.

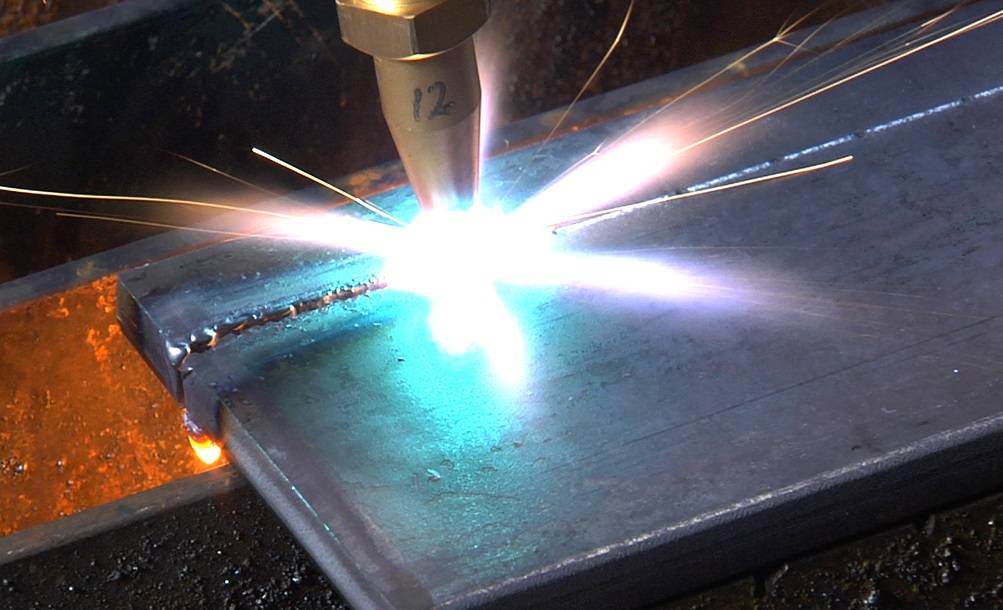

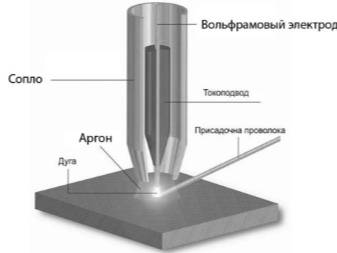

Технология аргонодуговой сварки

Выполнение сварочных работ всегда требовало определенного профильного образования. Но современные технологии позволили настолько упростить этот процесс, что благодаря специальному оборудованию удается получить качественный результат даже в домашних условиях. Принцип работы аргонно-дуговой сварки также отличается простотой, что позволяет использовать его даже непрофессиональным рабочим.

Основное отличие сварки с аргоном от обычного электродного метода заключается в том, что работы проводятся с использование защитного облака создаваемого с помощью аргона. При этом температура в столбе дуги достигает 2000°C, что позволяет использование вольфрамовой неплавящейся проволоки в качестве основного расходного материала.

Другими особенностями технологического процесса являются:

- Электрод необходимо располагать как можно ближе к поверхности обрабатываемого металла. Это позволяет обеспечить необходимую температуру сварочной ванны при аргонно-дуговой сварке и обеспечить необходимую толщину шва и глубину провара. Чем дальше электрод от металла, тем ниже качество наложенного шва.

- Направленность движений – вести электрод необходимо вдоль шва. Отсутствие колебательных движений помогает создать эстетически привлекательный шов. При этом от мастера требуется практика, чтобы создать все необходимые условия для достаточного провара.

- Сущность технологических процессов аргонно-дуговой сварки сводится к тому, чтобы в момент наложения шва на него не воздействовал кислород и азот, выделяющийся во время сгорания металла. Необходимо следить за тем, чтобы электрод и присадочный материал постоянно находились в защитном облаке аргона.

- Скорость подачи проволоки должна быть равномерной. Должны отсутствовать рывки, при которых наблюдается разбрызгивание металла. Техника электродуговой сварки в среде аргона подразумевает последовательность действий мастера: правильно выбранный угол подачи присадочной проволоки впереди горелки, строгое соблюдение направленности нанесения шва и точные настройки относительно интенсивности подачи газа на горелку.

- Скорость сварки – наложение сварного шва осуществляется медленно. При этом необходимо учитывать возможные металлургические процессы, присущие этому методу обработки. К примеру, подача газа на поверхность детали должна начаться на 10-15 сек. раньше, а закончится, спустя 7-10 сек после наложения сварного шва. Заваривание кратера осуществляют с помощью реостата (снижая силу тока на дугу). Расчет расхода аргона при сварке выполняют с помощью специальных таблиц и норм. Основные положения можно узнать в ГОСТ 14771 76.

Большинство нюансов связанных с выполнением работ мастер узнает с помощью практики. Некоторую помощь можно получить из специальных справочников и пособий для проведения сварочных работ в среде защитных газов. Производители оборудования также стараются заинтересовать потенциального покупателя и предоставляют множество полезной информации и расчеты режимов сварки в инструкции по эксплуатации.

Особенности методики аргонно-дуговой сварки заключаются в правильном комбинировании: подачи проволоки, воздействия вольфрамового электрода, интенсивности подачи аргона и скорости наложения шва. Регулировать все эти составляющие станет проще по мере получения опыта.

Технология

Особенностью работы с нержавеющей сталью – что в домашних условиях, что в крупных производственных центрах – является необходимость компенсировать ее специфические качества. Такой металл создает очень жидкую сварочную ванну, и рассчитывать на получение нормального «валика» тяжело. Нержавейку, даже тонкую, можно варить покрытым электродом при обратной полярности – и именно такое решение обычно выбирают для дома. Чем меньше сечение электрода, тем лучше. Сварочный ток желательно понижать, чтобы исключить перегрев. Сварить как следует нержавеющую сталь помогает ускоренное охлаждение образующегося шва. Это достигается при помощи обдува сжатым воздухом либо применением медных подкладок. В отдельных случаях практикуется обливание водой.

Аргоновая технология – выбор тех, кто хочет получить безупречные швы и работать с очень тонким материалом (но не тоньше 1 мм). Этот метод пригоден и при сварке трубопроводов, рассчитанных под большой напор. В таком варианте допускается применение и постоянного, и переменного тока.

Сварочный режим подбирают сообразно толщине обрабатываемых деталей. Полуавтоматическим режимом называют, по сути, ту же аргоновую технологию. Единственное значимое отличие – за подачу проволоки будет отвечать механика. Рабочий процесс существенно упростится. Чем тоньше обрабатываемый металл, тем актуальнее использование короткой дуги. Более толстые изделия сваривают по методу струйного переноса.

В ситуации, где очень важна управляемость процесса, рекомендована импульсная сварка. Воздействие целой серией импульсов понизит средний уровень сварочного тока и сократит интенсивность теплового воздействия. Оттого уменьшается опасность прожечь заготовку. В некоторых случаях приходится сваривать нержавеющую сталь с черным металлом. Выполнить такую работу сумеет не каждый специалист. Необходимо учитывать, что различия в коэффициенте линейного расширения после окончания сварки останутся серьезные внутренние напряжения. Для соединения нержавеющей стали и черного металла рекомендованы такие электроды, как:

- ОЗЛ-25Б;

- НИАТ-5;

- ЦТ-28;

- Э50Ф.

Если толщина металла составляет 0,1 см, то рекомендуется использовать постоянное электричество с амперажем не более 60 А, при сечении электрода до 2 мм. Когда заготовка имеет толщину 0,2 см, то нужен переменный ток до 80 А. Наконец, при работе с деталями 0,4 см потребуется вновь подача постоянных импульсов силой до 130 А, которые приходят на электрод до 0,4 см. Подавая излишне сильный ток, есть риск повредить обрабатываемый материал.

Ввиду значительного коэффициента теплового расширения заготовки придется разводить на большое расстояние. Электродные инструменты должны быть не длиннее 35 см. Если используют длинные покрытые стержни, то они станут перегреваться. Пониженная теплопроводность нержавейки заставляет понижать силу тока на 20%. Электроды могут быть сделаны из стали высокого легирования, иногда – с покрытием никелем. Но иногда применяют еще и легированные электродные инструменты, которые позволят наплавить кромки из черной стали.

Далее сам шов вырабатывают с использованием плакированной стали. Опытные специалисты советуют выполнять следующее:

- применять расходники на основе никеля:

- до сварки прокаливать электроды (желательно 210 градусов по 60 минут);

- работать на постоянном токе;

- перед запуском процесса вычищать металлическую поверхность от грязи и ржавчины;

- применять флюс для покрытия рабочего участка;

- затачивать кончики вольфрамовых стержней;

- при любой возможности применять изолирующий газ;

- стараться захватить больше черного металла, чтобы шов на молекулярном уровне оказывался крепче.

В следующем видео вас ждет сварка нержавеющей стали инвертором.

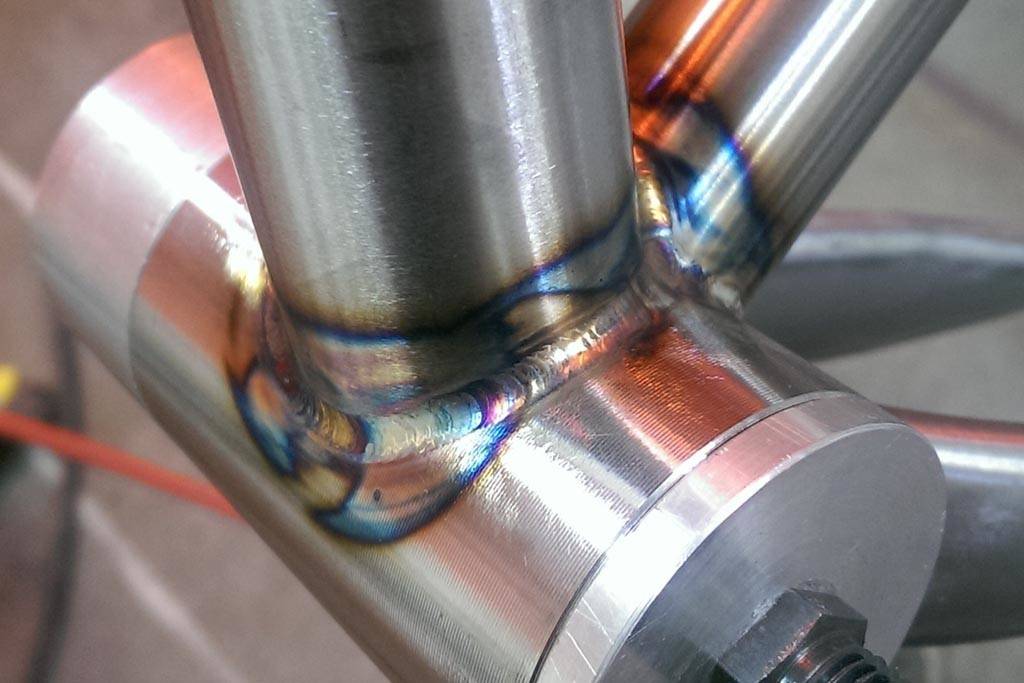

Сварка нержавеющей стали аргоном

Для проведения процесса в среде аргона приобретают вольфрамовые электроды. В результате применения этой технологии сварки нержавеющей стали получаются надежные и качественные швы.

Для проведения процесса в среде аргона приобретают вольфрамовые электроды. В результате применения этой технологии сварки нержавеющей стали получаются надежные и качественные швы.

Этот метод можно использовать, когда заказчику необходимо получить изделие с красивыми швами. Эстетическая сторона создания шва будет соблюдена даже при проведении сварки нержавейки электродом в домашних условиях.

Этот метод позволяет избежать необходимости в зачистке швов от шлаков и искр в процессе создания изделия. Сварка в среде аргона позволяет работать с тонкостенными металлами. Этот способ позволяет получать самые чистые соединения металла. В процессе работы необходимо использовать постоянный или переменный ток прямой полярности.

Отличительной чертой этого способа является бесконтактный способ поджига дуги. Делается это с целью исключения попадания вольфрама с электродов в расплавленный металл. В процессе работ необходимо исключить колебательные движения стержня, чтобы избежать окисления шва.

Подготовка к проведению работ дома

Перед проведением сварочного процесса рекомендуется тщательно подготовить свариваемые поверхности. Подготовительные работы проводятся в такой последовательности:

- Удаляют с поверхности все загрязнения.

- При помощи растворителя обезжиривают поверхность. Это делается для обеспечения стабильности дуги и качественного проваривания шва.

- Наносят специальное средство, противодействующее налипанию сварочных брызг.

В процессе сварки необходимо следить за температурой, чтобы не произошел перегрев металла. Он будет способствовать выгоранию легирующих компонентов.

https://youtube.com/watch?v=ncDTgPVAxYA

Особенности сварки нержавейки

Есть четыре технические характеристики нержавеющей стали, которые делают ее сварку особенной.

Низкая теплопроводность металла. Если сравнить данный показатель с черной сталью, то она у нержавейки в два раза ниже. Это говорит о том, что в процессе нагревания металла он не отводит тепловую энергию, а накапливает в себе. А это чревато повышением температуры на определенном участке, что при сварке обязательно приведет к прожогам. Эту проблему можно решить просто – нужно уменьшить силу тока на 20-30%. Линейное расширение у нержавейки выше, чем у черного металла

Почему так важно данное значение. Все дело в том, что после большого расширения при нагреве будет происходить обратный процесс – усадка на туже величину, что и расширение. То есть, две заготовки могут порвать сварочный шов, или в нем появятся трещины в большом количестве

Выход из положения – большой зазор между свариваемыми деталями. Электрическое сопротивление. Этот показатель у нержавейки тоже большой. Он влияет на электрод, а точнее на его перегрев в процессе сварки нержавейки и стали. Поэтому необходимо длину расходника уменьшить до предела 35 см, не больше. Нержавеющая сталь под действием высоких температур меняет свои качества. То есть, из нержавейки она превращается в обычную сталь. Поэтому очень важно ее не перегревать. При +500С на зернах металла образуется карбидное соединение, которое и снижает антикоррозионные свойства нержавейки. По сути, коррозия начинает происходить на межкристаллических связях. Решается данная проблема по-разному, например, свариваемые детали охлаждаются водой

То есть, две заготовки могут порвать сварочный шов, или в нем появятся трещины в большом количестве. Выход из положения – большой зазор между свариваемыми деталями. Электрическое сопротивление. Этот показатель у нержавейки тоже большой. Он влияет на электрод, а точнее на его перегрев в процессе сварки нержавейки и стали. Поэтому необходимо длину расходника уменьшить до предела 35 см, не больше. Нержавеющая сталь под действием высоких температур меняет свои качества. То есть, из нержавейки она превращается в обычную сталь

Поэтому очень важно ее не перегревать. При +500С на зернах металла образуется карбидное соединение, которое и снижает антикоррозионные свойства нержавейки

По сути, коррозия начинает происходить на межкристаллических связях. Решается данная проблема по-разному, например, свариваемые детали охлаждаются водой.

Нержавеющая сталь

По своей сути, нержавейка является сталью, усовершенствованной путем добавления примесей, делающих образование коррозии невозможным. Перечень таких добавок достаточно широк: медь, никель, хром, марганец, титан, сера, молибден, кремний и некоторые другие. В связи с объединением, сталь значительно меняет свои изначальные свойства и внешний вид.

Преимущества нержавейки очевидны:

- Высокая прочность;

- Хорошая устойчивость к высоким температурам;

- Высокая устойчивость к коррозии и воздействиям окружающей среды;

- Эстетически привлекательный внешний вид.

Виды нержавейки

- Аустенитные стали. Они содержат не менее 20% хрома и 4,5% никеля.

- Дуплексные стали. В них содержание хрома достигает 25%, 1,5%никеля и незначительной примеси азота.

- Ферритные стали. В их составе допускается до 29% хрома.

- Мартенситные стали. В них содержание хрома незначительное, не более 13%, а никеля максимум 4%.

- Сочетанные стали. Такие сплавы содержат минимальное количество хрома и никеля, но кроме них включают в себя широкий спектр прочих примесей-усилителей.

В данном случае хром является усиливающим компонентом, благодаря которому в значительной степени возрастают: прочность, устойчивость к коррозии. Упрощается холодная деформация и улучшаются сварочные возможности, внешний вид и устойчивость к изнашиванию.

Маркировка нержавеющей стали:

- Число указывающее на процентное содержание углерода;

- Буквенные обозначения, дающие представление о том, какая именно примесь содержится в данном сплаве:Х-хром, Н-никель и т.д. После них идут цифровые обозначения процентного содержания примеси.

Меры безопасности

Техника безопасности очень важна при проведении сварных работ. Прежде всего, следует надежно защитить глаза от воздействия интенсивного излучения ультрафиолетового типа. Кроме того, надевают на руки и на ноги плотную одежду, которая не допустит попадания на кожу расплавленного металла

Очень важно соблюдать правила использования электрических установок, газовых баллонов и другого оборудования, так как при неверном применении они могут стать причиной возникновения угрозы жизни либо здоровью человека, работающего с ними при производстве сварных соединений самого разного рода

Какими электродами воспользоваться?

Как обычными?

Для сварки высоколегированных сталей существует множество подходящих простых электродов, как отечественных, так и зарубежных производителей.

Среди иностранных компаний стоит выделить шведскую компанию ESAB. Их продукция давно пользуется спросом за счет высокого качества, быстрого поджога дуги и стабильной сварочной дуги. Согласно информации от производителя, электроды ОК 61.30 с рутиловым покрытием предназначены для работы со следующими сортами стали:

- 12Х18Н10;

- 12Х18Н10Т;

- 08Х10Н10.

В дополнение к отличным эксплуатационным характеристикам, шлак, образующийся поверх шва, очень легко удаляется ручным способом, без применения вспомогательного оборудования.

В дополнение к отличным эксплуатационным характеристикам, шлак, образующийся поверх шва, очень легко удаляется ручным способом, без применения вспомогательного оборудования.

Электроды от отечественного производителя занимают средний ценовой сегмент. Работа с ними требует определенных навыков, поскольку продукция российских заводов имеет склонность к залипанию и колебанию дуги. При этом свойства полученного соединения не уступают лучшим зарубежным аналогом – при соблюдении технологии шов будет надежно защищен от наружной и межкристаллической коррозии.

[stextbox электроды для выполнения рассматриваемых работ должны быть изготовлены из нержавеющей стали.

Переходные электроды

Основная сложность при сварке черного метала и нержавейки заключается в разной температуре плавления: высоколегированный сплав начинает растекаться по поверхности, тогда как структура стали остается вязкой. Применяя переходные электроды для соединения разнородных металлов поможет справиться с этой проблемой. Все электроды отечественного производства должны изготавливаться с соблюдением требований межгосударственных стандартов ГОСТ.

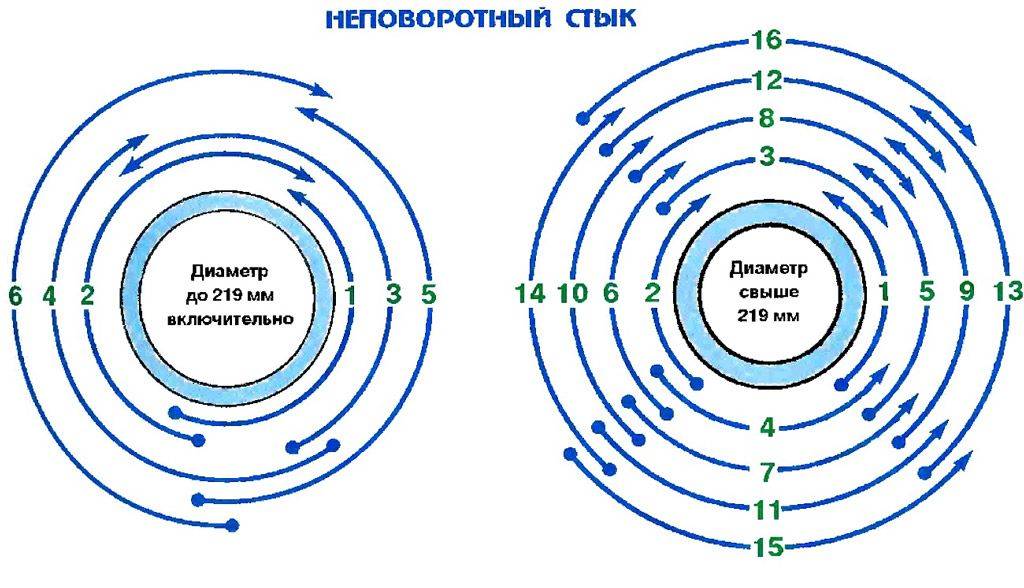

Как правильно варить нержавейку – сварка нержавеющих труб

Рассмотрим основные особенности сварки труб из нержавеющей стали. Начать нужно на потолочной части немного отступив от нижней точки 20-30 мм. Весь шов нужно разделить на участке. Их размеры зависит от количества сварщиков и диаметра трубы.

Ниже на схеме изображен порядок и расположение участков шва.

Очень важно разбивать участки шва чтобы замки нижнего и последующих слоев не совпадали. Это зачастую ведет к дефектам. Они должны быть смещены миллиметров на 30-35 друг относительно друга

Если сварка выполняется в среде аргона неплавящимся электродом, а защитить обратную сторону шва аргоном нет возможности то можно использовать специализированный флюс пасты. Их нужно наносить на корневую часть шва с внутренней стороны до сварки

Они должны быть смещены миллиметров на 30-35 друг относительно друга. Если сварка выполняется в среде аргона неплавящимся электродом, а защитить обратную сторону шва аргоном нет возможности то можно использовать специализированный флюс пасты. Их нужно наносить на корневую часть шва с внутренней стороны до сварки.

Сварку выполнять без поперечных колебаний на минимальной длине дуги. Валики делать не больше 6 мм по ширине и не выше 2,5–3 миллиметра. Случай обрыва дуги, точку обрыва необходимо зачистить механически или с помощью шлифмашинки. Далее нужно отступить миллиметров 18–20 от места обрыва и возобновить процесс.

Когда сварка многослойная (многопроходная) обязательно дожидаться остывание предыдущего слоя до температуры около 100 градусов и только после этого начинать новый слой. После сварки каждого слоя нужно внимательно осмотреть соединение, нету ли на нём дефектов. Если есть, то их необходимо удалить, а шов подварить.

Особенности и классификация сталей

Под разнородностью подразумеваются структуры металлов, таких как сварка углеродистых и легированных сталей, которые отличаются по физико-механическим свойствам:

- линейным расширением;

- температурой образования карбидов.

Типы структур — аустенит, феррит, феррито-перлит, все вариации закалочных конструкций (мартенсит, бейнит), эвтектика — по признаку разнородности делятся на 4 группы:

- У — углеродистые и низколегированные.

- Л — легированные повышенной прочности.

- Т — теплоустойчивые.

- Высоколегированные: Ва — аустенит;

- Вж — жаропрочные.

Чтобы определить, чем и как правильно производить сварку металла, шовные соединения разделены на 4 группы, в зависимости от температуры эксплуатации:

Технология сварки материалов одного структурного класса

К таким операциям относятся: сварка чугуна со сталью, углеродистые сплавы с разной степенью легирования, но с условием соответствия одной структуре. К швам не предъявляются требования относительно повышенной прочности, наличия специфических свойств, но есть несколько правил по определению режима:

- Электроды и технологии подбираются в соответствии с требованиями для менее легированного сплава.

- Терморежимы (подогрев, мощность аппарата) должны учитывать особенности более легированной марки.

У сильнолегированной вариации (феррито-перлитной) температура закалки намного ниже, чем у обычных углеродистых (аустенит не рассматривается, поскольку у этого твердого раствора порог превращения находится гораздо ниже, у некоторых — в зоне отрицательных температур). Чтобы не получить мартенсит или бейнит, необходимо либо обеспечить очень медленное охлаждение (что при сварочных работах невозможно), либо заведомо исключить влияние t на основную матрицу. Для этого наплавляется слой электродами с более легированным составом типа Э42А, Э46 для углеродистых низколегированных марок. Например, сварка стали 45 со сталью 3 имеет феррито-перлитную структуру. Термический режим подбирается для Ст45, т. е. подогрев до 400-500 °С и медленное охлаждение.

При работе с аустенитными, мартенситными и смешанными структурами приобщаются эл-ды с наличием Ni, Cr, тугоплавких элементов.

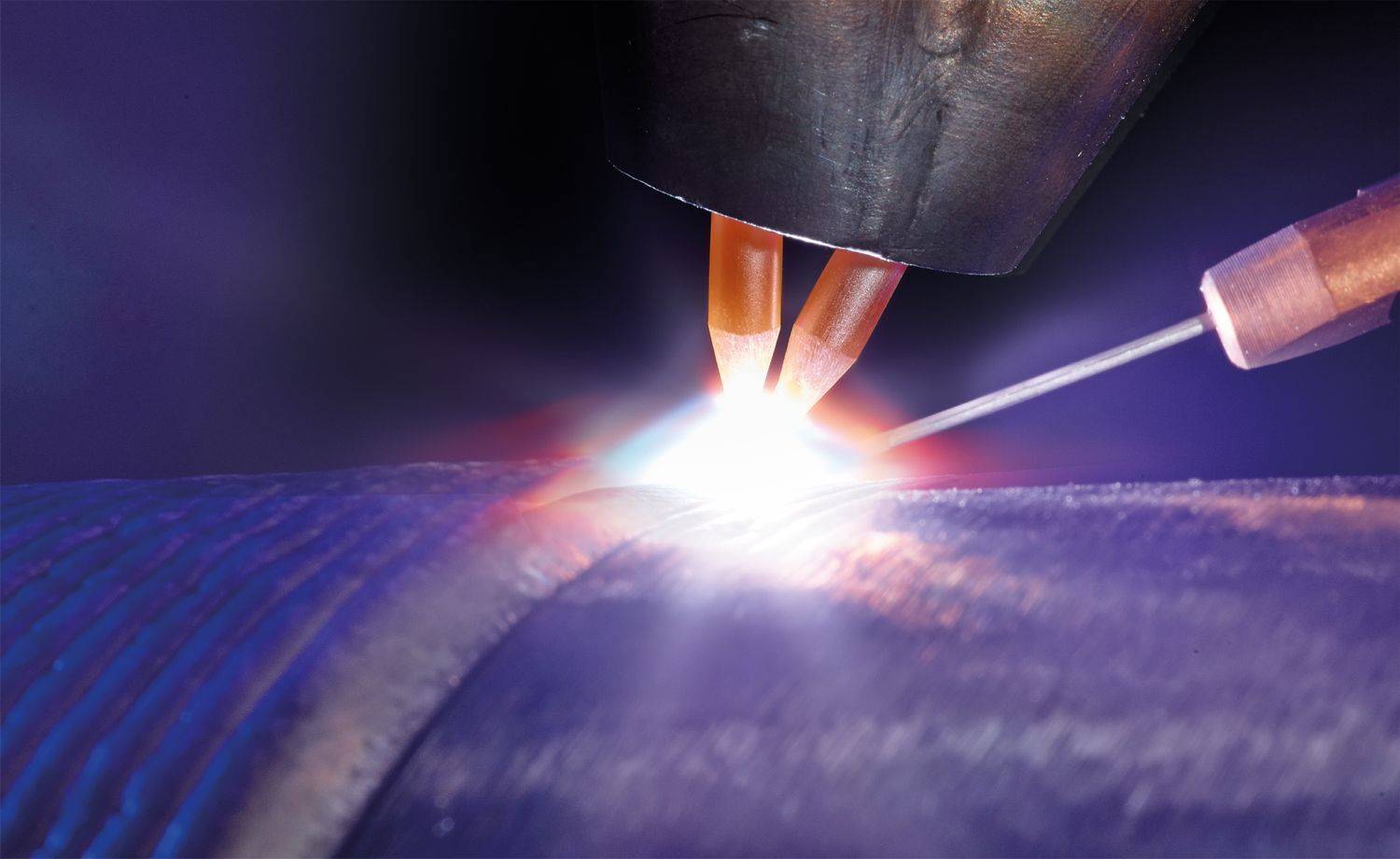

Схема сварки неплавящимся электродом с комбинированной защитой

Технология сварки материалов разных структурных классов

Сварка разнородных металлов осложняется образованием карбидов, их типом и содержанием. Профилактикой образования неоднородных структур является комплекс мер, снижающих термодинамическую активность углерода.

- В первую очередь это использование электродов, обеспечивающих получение аустенита. В большей мере этому способствует никель, где он присутствует в количествах, представленных в таблице.

| Группа (работа конструкции при t) | Содержание Ni в металле шва |

| I (до 350 °С) | до 10% |

| II (до 450 °С) | 19% |

| III (до 550 °С) | 31% |

| IV (более 550 °С) | 47% |

Дополнительно электроды легируются: C, Si, Mn, Mo и Cr.

- Второй аспект относится к техническим приемам, таким как минимальный провар. Для этого выбирают соответствующие режимы: силу тока, полярность.

- Поскольку такие детали используются в сложных условиях, а сварное соединение всегда является слабым местом, этот недостаток компенсируют особым расположением поверхностей и формой соединения.

Нюансы и трудности при сварке

В первую очередь при выборе электрода нужно руководствоваться температурными условиями, в которых будет работать деталь (в таблице).

Сварка разнородных сталей, нержавеющей и обычной, затрудняется тем, что первая может иметь как аустенитную структуру, так и ферритную. Проверить этот момент можно с помощью магнита — первая парамагнитна.

Параметры соединения, на которые нужно ориентироваться, — это ударная вязкость (показатели шва должны быть меньше, чем самой детали) и относительное удлинение металла.

Сварка низколегированной стали с углеродистой чувствительна к временному сопротивлению. Характеристики электрода и детали должны совпадать, чтобы не исключить внутренние напряжения.

Заключение

Выполняя работы, нелишним будет обратиться к табличным данным по электродам для сварки разнородных сталей по ГОСТ 10052-75 и 14651-69, определить марку металла или, что еще более важно, его структуру. Правильный выбор эл-ов и термического режима (нагрев, охлаждение) позволит минимизировать такую проблему, как усадка металла при сварке

Рутиловое покрытие электродов — характеристики

Электроды с данным видом покрытия чаще всего могут быть двух основных типов: Э42 и Э46 (по государственному стандарту). Тип обязательно указывается в маркировке упаковки. Металл шва, сваренного электродами типа Э42 имеет следующие технические характеристики:

- Предел прочности — 410 Мпа;

- Относительное удлинение — 22%;

- Ударная вязкость — 80 Дж/см2.

Шов, сваренный электродами Э46, имеет более прочные показатели:

- Предел прочности — 450 Мпа;

- Относительное удлинение — 20%;

- Ударная вязкость — 147 Дж/см2.

При изготовлении рутиловых электродов используется низкоуглеродистая сварочная проволка (СВ-08 или СВ-08А). На неё и наносится рутиловое покрытие. В маркировке таких электродов находится буква «Р», которая и указывает на тип покрытия. Как правило, после буквы «Р» всегда следуют две цифры:

- Первая указывает на то, в каких пространственных положениях можно производить сварку. Большинством рутиловых электродов можно варить в любом положении.

- Вторая указывает на тип сварочного тока: переменный или постоянный, его полярность и напряжение холостого хода.

Как приварить нержавейку к черному металлу: способы и порядок действий

Существуют три способа, чем приварить нержавейку к черному металлу:

- Единичными электродами с никелевым покрытием в системе мма.

- Электродами из вольфрама. В этом случае необходима регулярная подточка наконечника стержня.

- В аргоновой среде, где газ выполняет защитную функцию. Применение газа делает соединение более надежным, помогает избежать окисления, и, как следствие, хрупкости шва. Однако данный метод подразумевает использование специализированного сварочного аппарата, способного выполнять операции в подобном режиме.

Вне зависимости от типа проводящихся сварочных работ для получения наилучшего результата стержень располагается строго перпендикулярно относительно поверхности и все движения производятся максимально плавно.

Перед сваркой нержавейки с черным металлом необходимо сделать следующее:

- Приготовить расходные материалы, произведенные на основе из никеля;

- Электроды должны быть прокалены. Самая подходящая температура должна быть в диапазоне от 200 до 205 градусов в течение 60 минут;

- Постоянный ток должен быть подключен;

- Поверхность нержавеющей стали и черного металла должна быть очищена от пыли, пятен, грязи, ржавчины.

Как варить электродом

Для соединения заготовок из нержавеющей стали и черного металла в бытовых условиях используют инверторы. Аппараты питают от сети 220 В, компактные размеры позволяют легко перемещать их. Процесс сварки ведут так:

- Очищают обрабатываемые поверхности от ржавчины, жира, пыли. Зачищают металл до блеска.

- Кромки толстых заготовок разделывают болгаркой или напильником. Это обеспечивает высокую степень проплавления, заполнение сварочной ванны.

- Тонкостенные детали сопоставляют, приваривают их в нескольких местах. Изделия толщиной более 5 мм прогревают до 150 °С. В бытовых условиях для этого используют паяльную лампу.

- Возбуждают электрическую дугу. Для этого подводят электрод к поверхности, несколько раз касаются ее. Сварку ведут с короткой дугой.

- Завершают сварку, формируя замок, исключающий появление трещин и прожогов.

- Дожидаются естественного остывания шва. Принудительные методы применять нельзя.

- Очищают соединение от шлака, используя молоток. Полируют и шлифуют шов.

Рекомендуем к прочтению Как варить нержавейку полуавтоматом

Полуавтоматический автомат

При использовании такой технологии соединяемые элементы требуют подготовки. Перед сваркой выполняют следующие действия:

- примыкающие к будущему шву участки зачищают железной щеткой до металлического блеска;

- с кромок толстых заготовок снимают фаски;

- обезжиривают поверхности ацетоном, спиртом или бензином;

- просушивают кромки, прогревая их горелкой;

- для устранения внутреннего напряжения детали нагревают до 200 °С.

Для ведения сварки в домашних условиях достаточно полуавтоматического аппарата мощностью до 10 кВт. Такие приборы предназначены для соединения заготовок толщиной до 3 мм. При настройке агрегата выставляют напряжение в 19-25 В. Рекомендованная скорость подачи расходного материала – 300-400 м/ч. Силу тока подбирают в зависимости от толщины металла. Увеличением или уменьшением этого параметра регулируют степень провара, длину электрической дуги, форму шва.

При работе соблюдают следующие правила:

- Процесс ведут с током обратной полярности.

- Горелку устанавливают под наклоном, обеспечивающим нужную глубину проплавления и ширину сварочной ванны. Проволока должна выступать не более, чем на 12 мм.

- Расход газа должен составлять 6-12 м³/час. Для устранения лишней влаги вещество пропускают через осушитель.

- Электрод перед применением прокаливают при +200 °С.

- Для защиты прилегающих участков от брызг расплава их обрабатывают водным раствором мела.

- Сварку начинают, отступая 5 мм от кромок деталей. Это препятствует появлению холодных трещин.

- Электрод ведут вдоль соединения плавно. Совершение поперечных движений недопустимо. Расплав не должен покидать пределы защитной среды.

В газовой среде

Процесс ведется с использованием неплавких электродов из вольфрама. Из-за высокой стоимости работ метод редко применяется в домашних мастерских. Однако он помогает получить наиболее качественное, в сравнении с другими технологиями, сварное соединение. Аргонный метод применяют для устранения повреждений в газо- и водопроводах. Сварка черного металла с нержавейкой ведется с постоянным током.

Газ начинают подавать за 5-10 секунд до появления электрической дуги. Попадание воздуха в сварочную ванну приводит к окислению, ухудшению антикоррозионных свойств стали. При работе недопустимы зигзагообразные движения электрода. Они способны нарушать газовое пространство.