Шайбы. Стопорные кольца по DIN и ISO .

Шайба — деталь, подкладываемая под гайку или головку болта (винта) с целью создания бо́льшей опорной площади, уменьшения повреждений поверхности детали, а также предотвращения саморазвинчивания крепёжной детали.

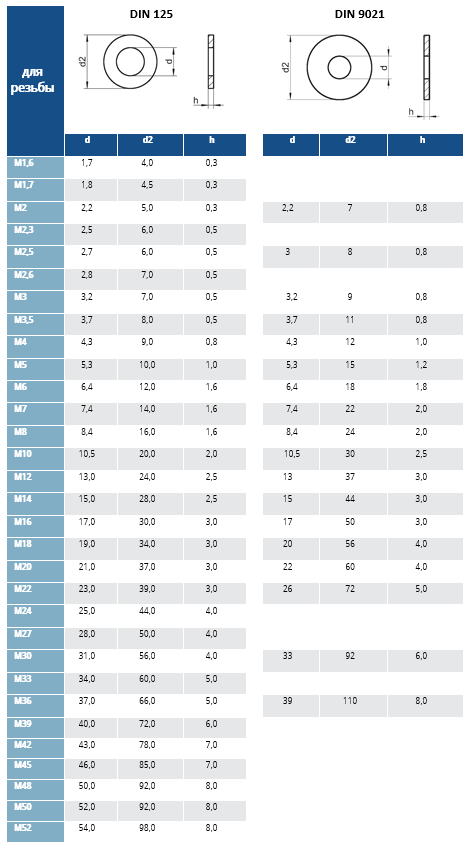

Плоская шайба применяется в случае недостаточности площади контакта прилегающей поверхности головки болта с поверхностью детали, либо при опасности повреждения материала детали. Применение шайб возможно также при опасности провала головки болта или элемента механической фиксации резьбового соединения, такого как шайба гровер или корончатая шайба в отверстие в детали.

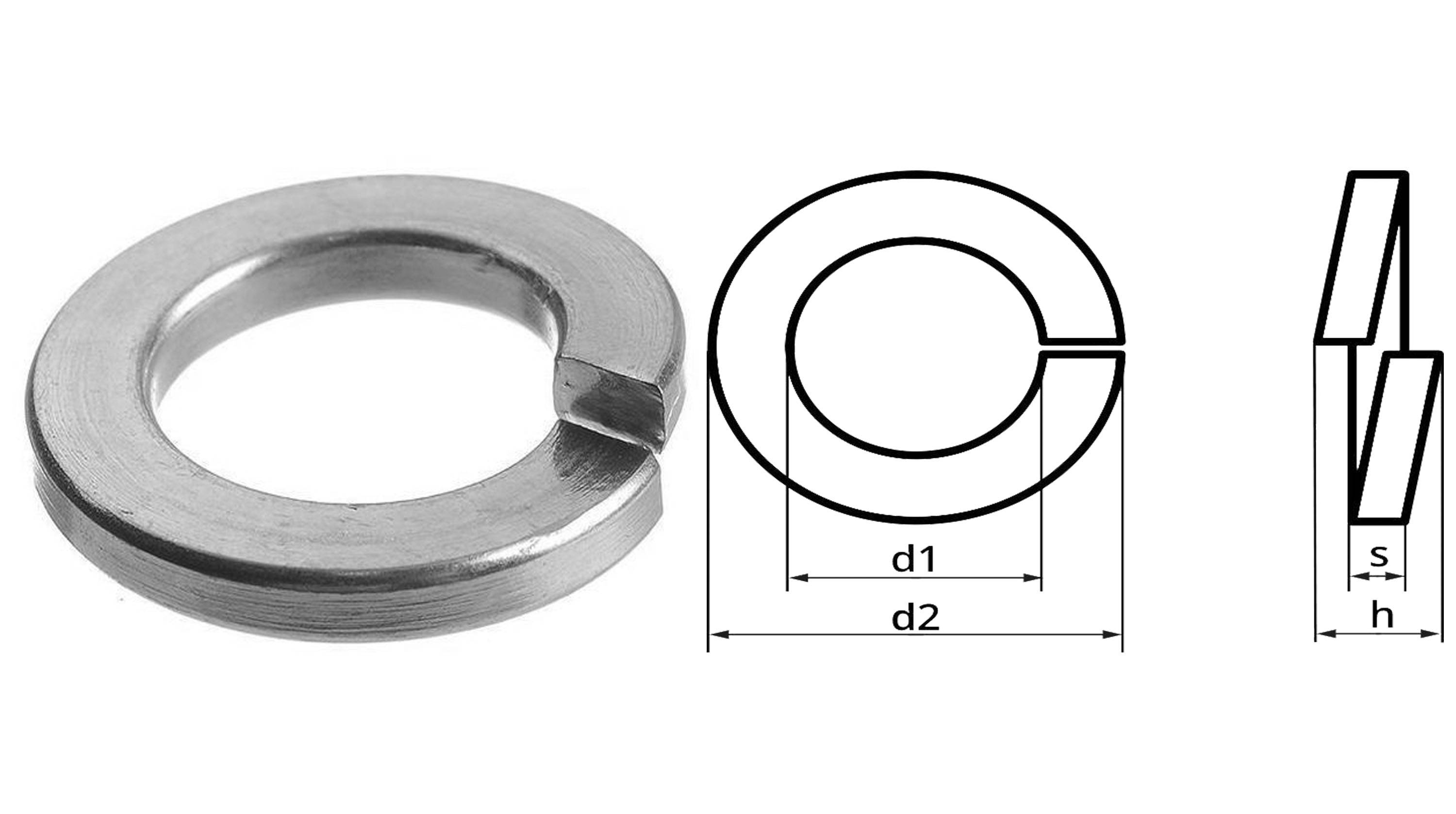

Пружинная шайба (шайба Гровера) — металлическая деталь машин и механизмов, в виде разрезанного кольца. Одна из самых распространённых деталей для предотвращения самоотвинчивания резьбовых соединений. Подкладывается между гайкой и крепёжной поверхностью.

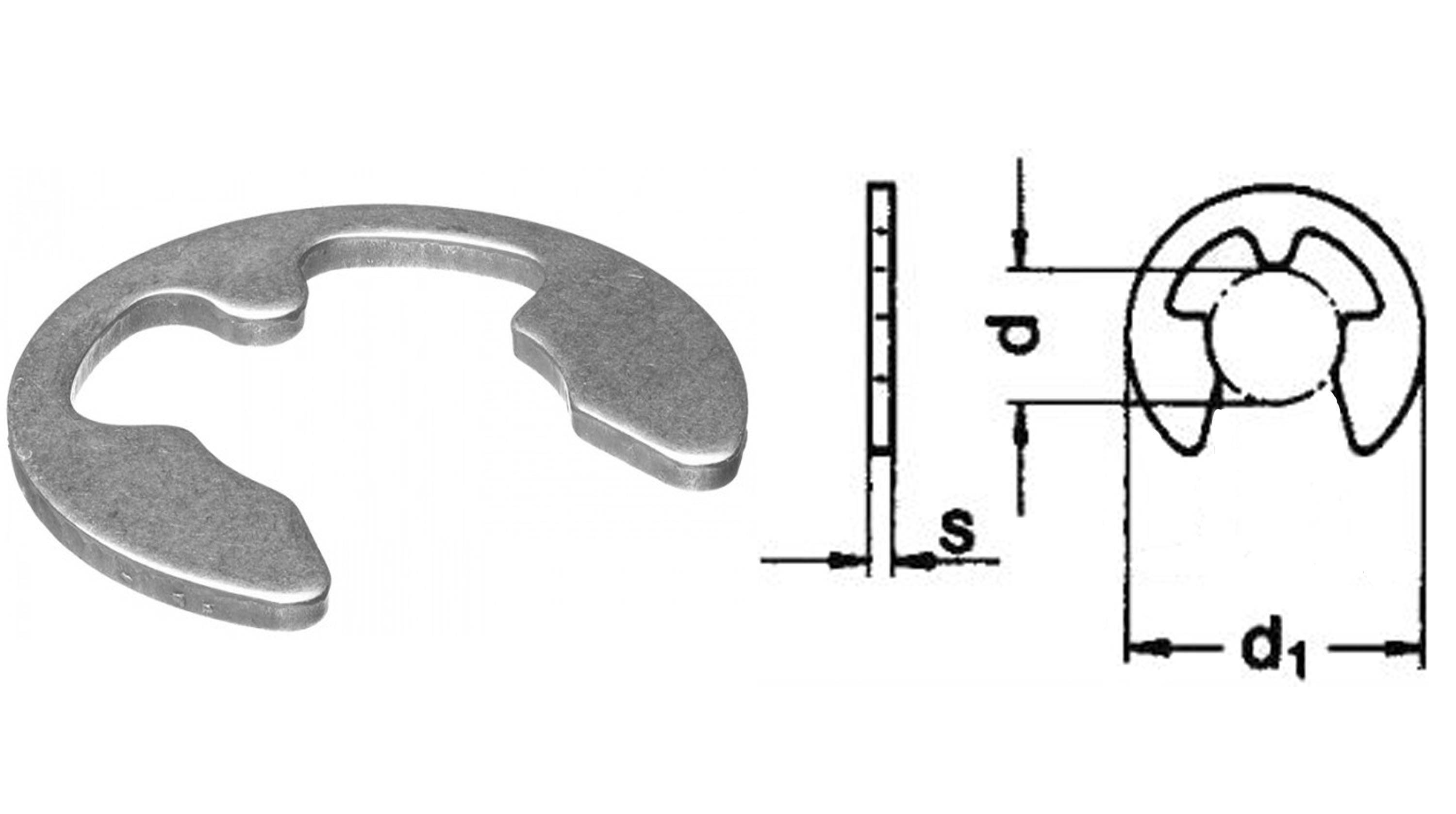

Стопорные кольца находят применение в машиностроительной отрасли и автомобилестроении, кроме того стопорные кольца находят свое применение при обслуживании двигателей и редукторов. Обычно стопорное кольцо используется для надежной фиксации вращающихся элементов механизма. Стопорные кольца применяются для закрепления деталей на осях, фиксации тяг и рычагов. Чаще всего стопорное кольцо применяется в качестве фиксаторов вала, также выпускаются модификации колец для внутреннего отверстия. Наша компания предлагает более 30 наименований продукции данного типа.

Вся реализуемая нами продукция имеет сертификаты соответсвия, по качественным показателям метизная продукция соответствует и требованиям зарубежных стандартов DIN, ISO и отечественным стандартам ГОСТ .

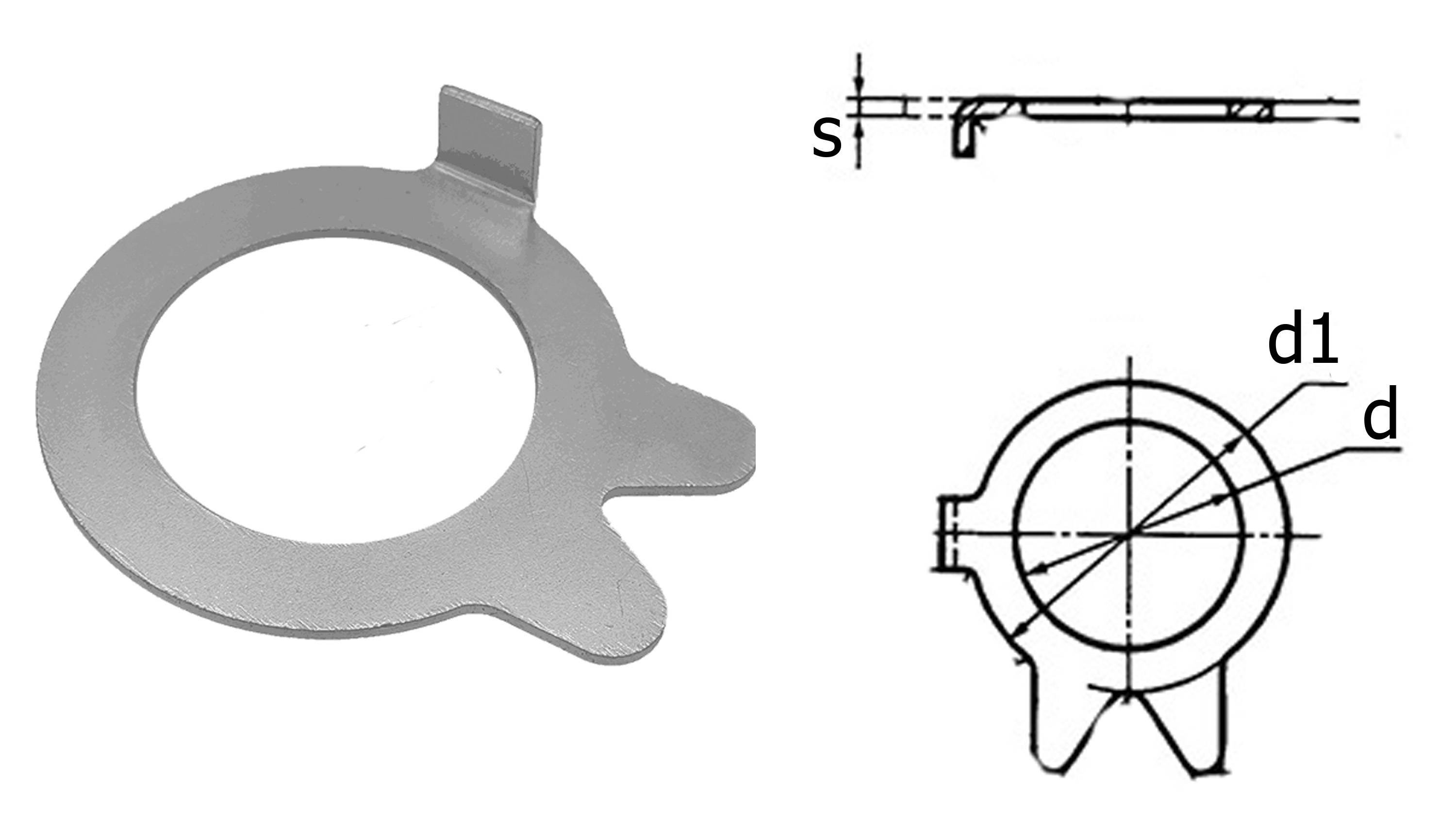

| DIN 93 Шайба стопорная с лапкой (1) |

| DIN 125А Шайба плоская (8) |

| DIN 125В Шайба плоская с фаской (1) |

| DIN 126 Шайба плоская без фаски (1) |

| DIN 127 Шайба пружинная гровер (1) |

| DIN 128 Шайба пружинная одновитковая (2) |

| DIN 137А Шайба пружинная изогнутая (1) |

| DIN 137В Шайба пружинная волнистая (1) |

| DIN 432 Шайба стопорная с наружным выступом (1) |

| DIN 433 Шайба плоская узкая (1) |

| DIN 434 Шайба косая квадратная (1) |

| DIN 435 Шайба косая квадратная (1) |

| DIN 436 Шайба квадратная (1) |

| DIN 440 Шайба плоская увеличенная (2) |

| DIN 462 Шайба стопорная с внутренним выступом (1) |

| DIN 463 Шайба стопорная с 2 лапками (1) |

| DIN 470 Шайба запорная стальная (1) |

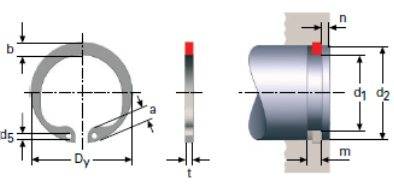

| DIN 471 Кольцо стопорное наружное (1) |

| DIN 472 Кольцо стопорное внутреннее (1) |

| DIN 703 Кольцо установочное с гнездом для винта (1) |

| DIN 705 А Кольцо установочное (1) |

| DIN 705 В Кольцо установочное (1) |

| DIN 983 Кольцо стопорное пружинное наружное для вала (1) |

| DIN 984 Кольцо стопорное пружинное внутреннее для отверстия (1) |

| DIN 988 Шайба плоская регулировочная (1) |

| DIN 1052 Шайба плоская увеличенная подкладная (1) |

| DIN 1440 Шайба плоская усиленная (1) |

| DIN 1441 Шайба плоская под палец (1) |

| DIN 2093 Шайба пружинная тарельчатая (1) |

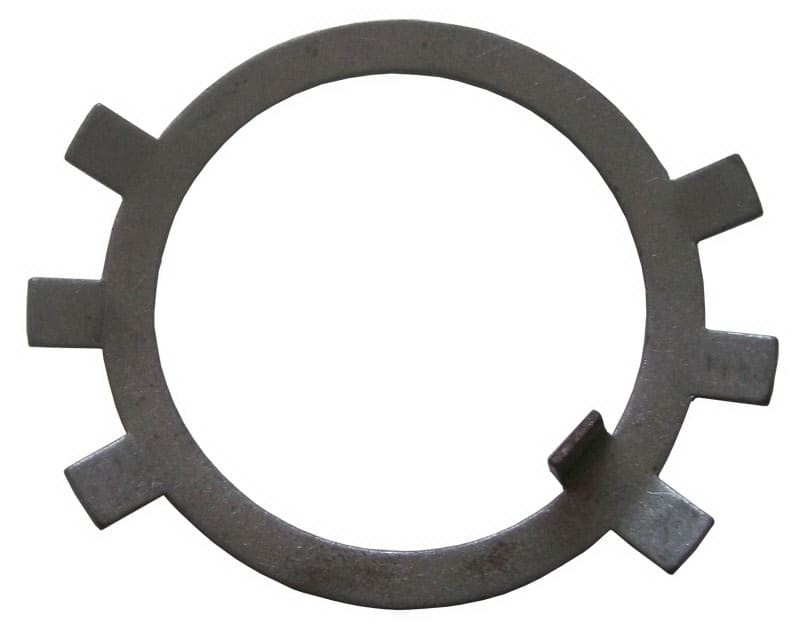

| DIN 5406 Шайба многолапчатая (1) |

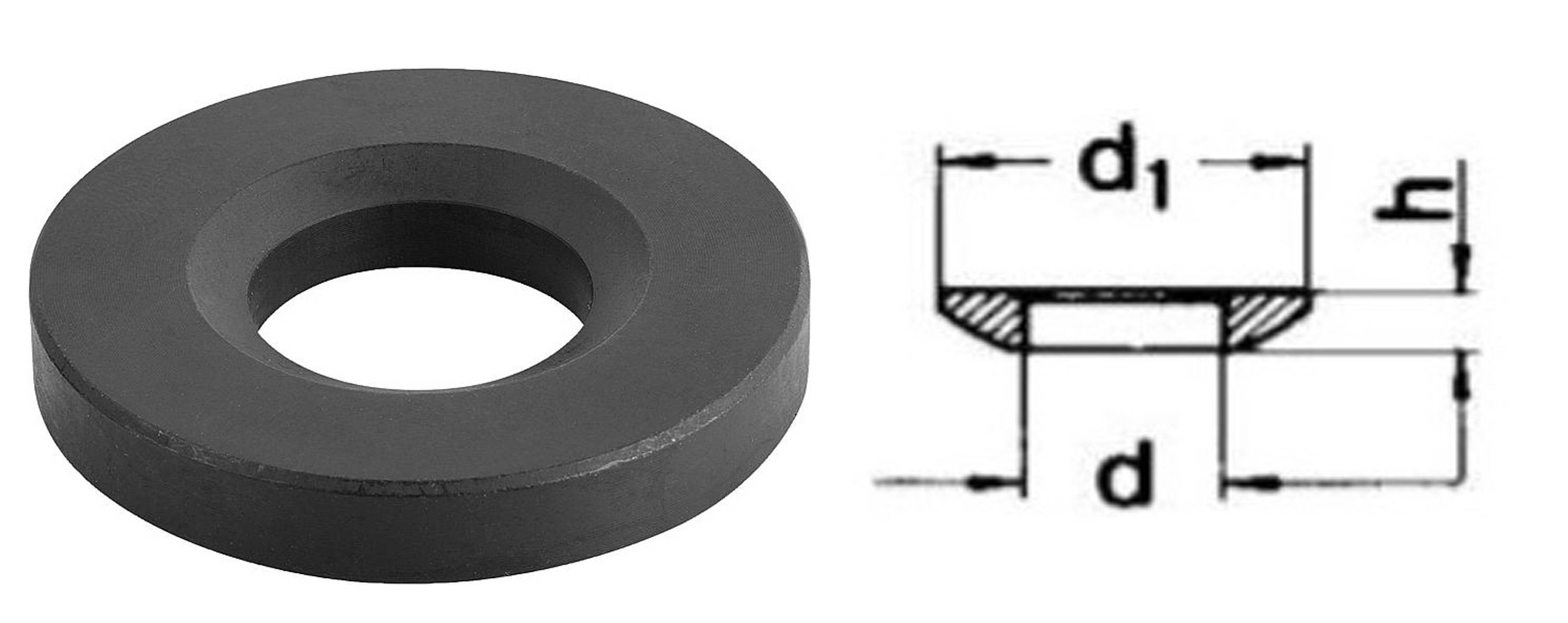

| DIN 6319 Шайба сферическая (2) |

| DIN 6340 Шайба плоская усиленная (1) |

| DIN 6796 Шайба зажимная упругая (1) |

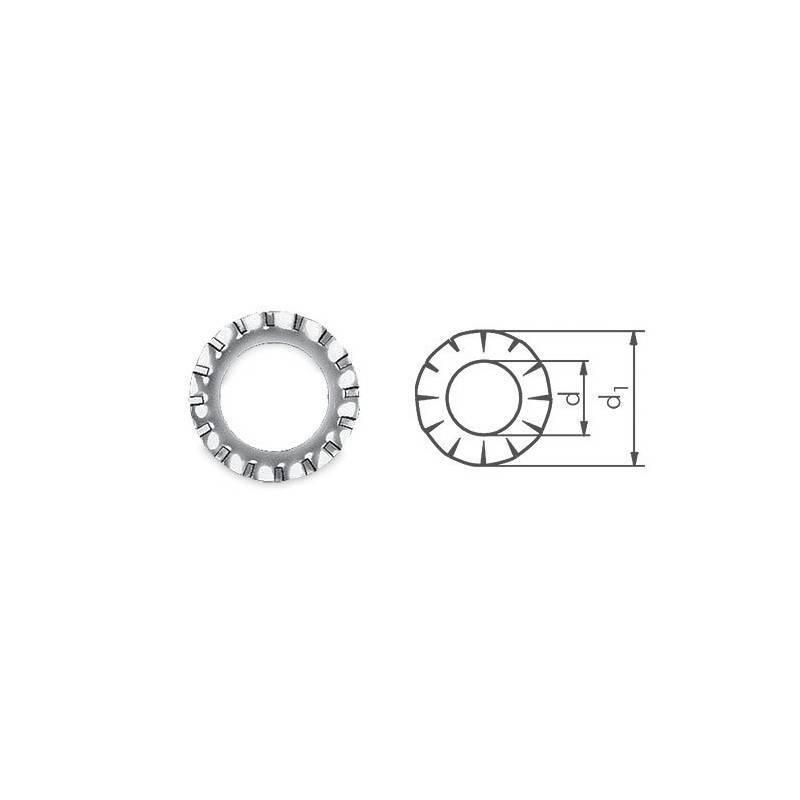

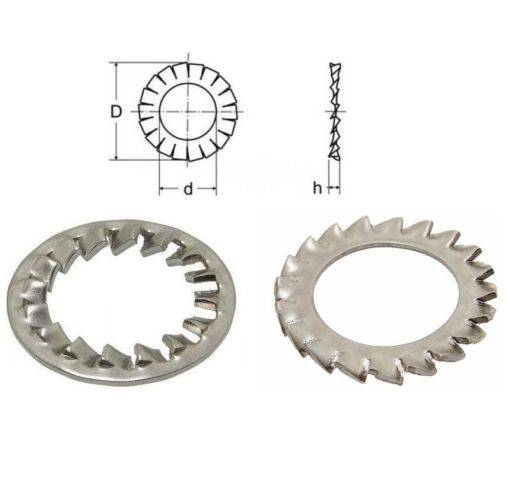

| DIN 6797 А Шайба зубчатая упругая (1) |

| DIN 6797 J Шайба зубчатая упругая (1) |

| DIN 6797V Шайба зубчатая упругая (1) |

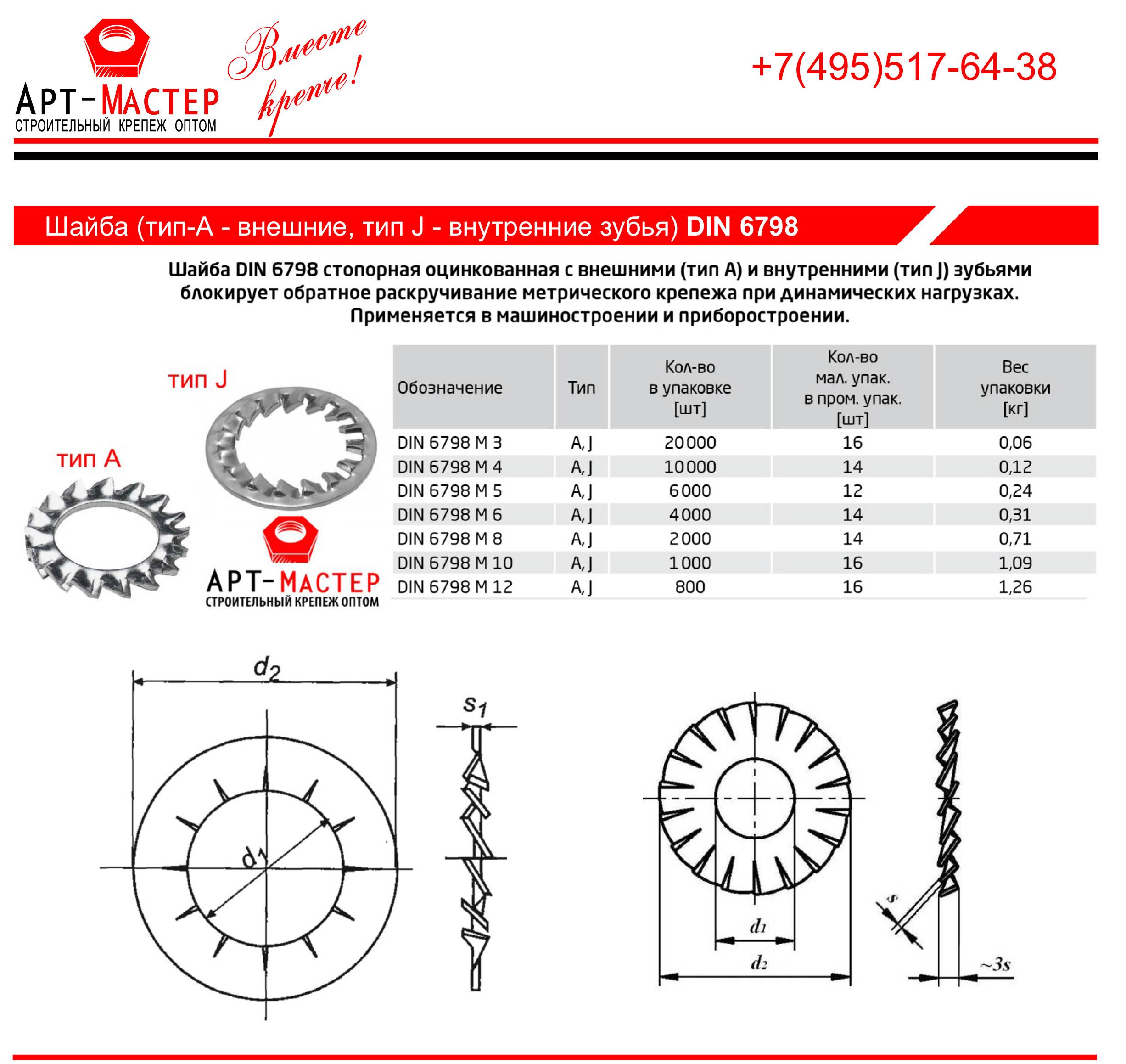

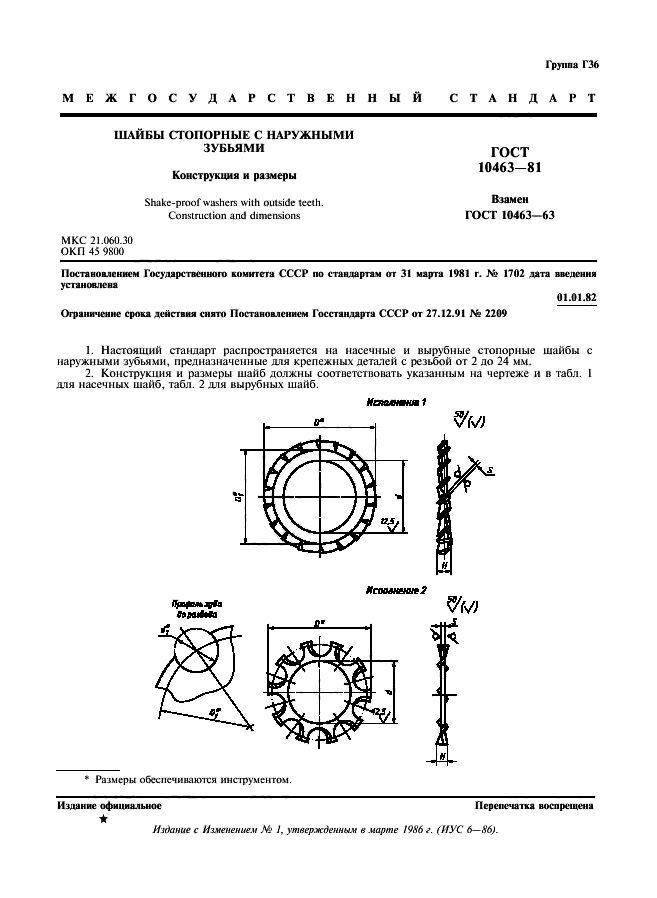

| DIN 6798 A Шайба стопорная с наружными зубцами (1) |

| DIN 6798 J Шайба стопорная с внутренними зубцами (1) |

| DIN 6798 V Шайба стопорная (1) |

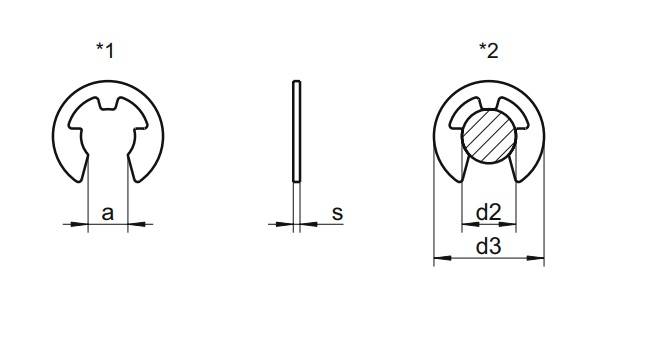

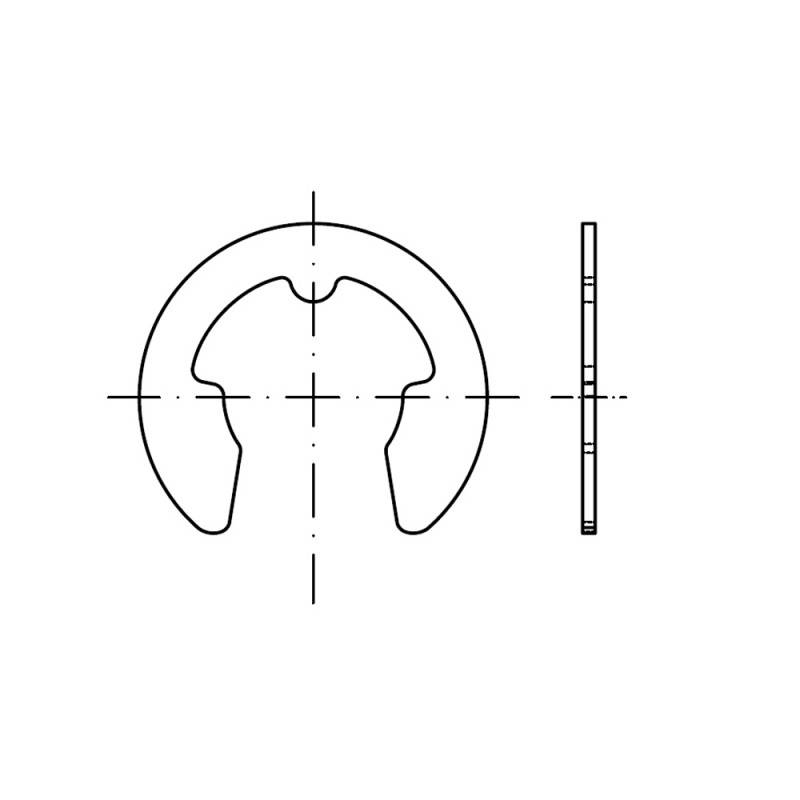

| DIN 6799 Кольцо упорное быстросъемное для вала (1) |

| DIN 6913 Шайба пружинная с защитным пояском (1) |

| DIN 6917 Шайба косая квадратная клиновая (1) |

| DIN 6918 Шайба косая квадратная клиновая (1) |

| DIN 7349 Шайба плоская увеличенная усиленная (1) |

| DIN 7603 Кольцо уплотнительное медное (1) |

| DIN 7980 Шайба пружинная гровер (1) |

| DIN 7989 Шайба плоская увеличенная (1) |

| DIN 7993 А Кольцо стопорное пружинное (1) |

| DIN 7993 B Кольцо стопорное пружинное (1) |

| DIN 9021 Шайба плоская кузовная увеличенная (6) |

| DIN 25201 Шайба стопорная NORD-LOCK (1) |

Шайбу под болт или под гайку?

Вопрос, который возникает наиболее часто при сборке крепежных соединений — шайба ставится под гайку или под головку болта? Иногда монтажники, не разбираясь в тонкостях крепежа, ставят по одной шайбе и под болт, и под гайку. Прежде всего, нужно разобраться, зачем под гайку подкладывают шайбу. Это делается, чтобы увеличить площадь опоры и снизить давление на гайку, что препятствует самопроизвольному выкручиванию. Согласно нормативам СП, есть особенности монтажа крепежных соединений с контролируемым натяжением и без него:

- Без контролируемого натяжения согласно ГОСТ 11371-78 под гайку ставят не более двух шайб круглого типа. Третью шайбу допустимо установить под головку болта. Если в чертеже резьбового соединения не указано использование пружинных шайб или иного метода противодействия самоотвинчиванию элементов крепежа, шайбы устанавливаются стандартные плоские.

- С контролируемым натяжением шайбы ставятся под гайку и болт в обязательном порядке. При этом необходимо проверить точное соответствие параметров крепежного соединения чертежам и зафиксировать результат работ в соответствующий журнал отчетной документации.

Еще один распространенный вопрос — нужна ли шайба под самоконтрящуюся гайку? В некоторых сферах из-за особенностей условий эксплуатации механизмов невозможно применять контргайки и гроверные шайбы. В таких случаях используют самоконтрящиеся гайки, под которые действительно не требуется подкладывать шайбу.

Область применения шайбы как таковой

Обычная плоская шайба, применяется в большинстве случаев, от повреждения крепежной поверхности, при затягивании гайки. Особенно, в тех случаях, когда поверхность мягче, чем гайка или головка болта. В этих случаях, благодаря тому, что поверхность шайбы, больше чем поверхность гайки, давление распространяется на большую поверхность. Что снижает нагрузку, на определенную единицу этой самой поверхности. Вот такой простой и незамысловатый принцип работы обычной плоской шайбы.

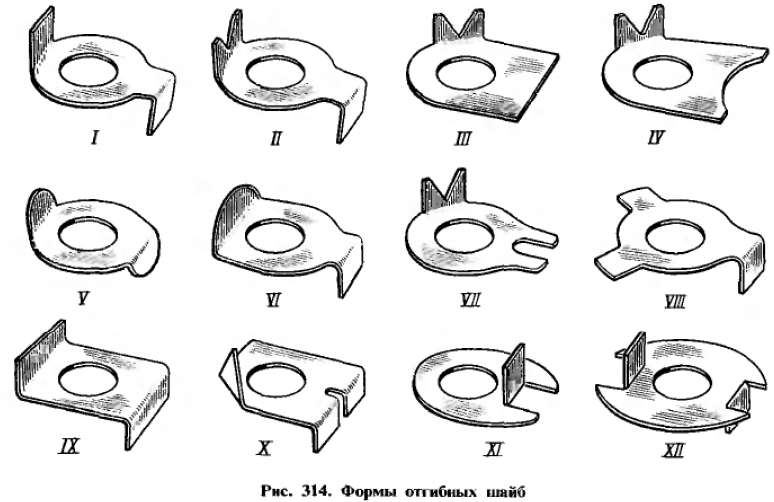

Что же касается шайбы стопорной, то ее назначение в другом. Эта стопорная шайба, призвана препятствовать отвинчиванию гаек, или вывинчиванию болта. Стопорные шайбы, подразделяются на следующие виды:

- пружинные шайбы;

- многолапчатые шайбы;

- шайбы с усиком;

Возможны и другие конструктивные решения. Суть в том, что подобная шайба, создает своеобразный распор, а так же организует зацепление, тем самым снижая степень самоотвинчивания гаек. Такие шайбы, очень распространены, в машиностроении, ибо здесь, от того насколько хорошо будет затянута гайка, зависит очень многое, и в частности, очень часто это вопрос жизни и смерти, многих людей. Таким образом, в целом, можно сказать, что шайба стопорная, играет большее значение в технике вообще, нежели шайба обычная.

Но среди стопорных шайб, тоже есть свои так сказать подвиды. Так, например, выделяют четыре типа пружинных шайб:

- нормальные с квадратным поперечным сечением;

- тяжелые с квадратнопоперечным сечением;

- очень тяжелые с квадратнопоперечным сечением;

- легкие с прямоугольнопоперечным сечением;

Где используют

Шайбы нужно для надежного сочленения листов мягких материалов (панели, фанера, гипсокартон, дерево). При этом их желательно монтировать с двух сторон метизов. Бытовым применением их функции не ограничиваются. При высоких требованиях к соединениям шайбы используют в промышленных отраслях:

- станкостроение;

- авиастроение;

- машиностроение;

- изготовление приборов;

- ремонт жилых и коммерческих помещений;

- строительство домов и временных сооружений;

- возведение металлоконструкций и т.д.

Список того, зачем нужны шайбы, этим не ограничивается. Практически в любой строительной и производственной задаче можно найти им применение. Иногда для этого приходится создавать метизы по чертежу, а не закупать готовые. Под заказ возможно изготовление любой партии — шайбы.

Достоинства парно-клееной шайбы Twin Lock

предлагает к продаже два типа парных стопорных шайб: в стандартном исполнении и увеличенного диаметра. Первые изготавливаются из углеродистой стали с показателем жесткости 465‑550 HV 10, прошедшей процедуру закаливания и отпуска, а также из хромоникелевой стали AISI 316. Производители предлагают этот тип шайб под болты, винты и шпильки с метрическим размером резьбы от М5 до М36. Изделия пользуются популярностью и востребованы в большинстве отраслей промышленности.

Парно-клиновые стопорные шайбы Twin Lock с увеличенным наружным диаметром лучше всего подходят для соединения неплотных материалов и отверстий, оснащенных пазами. Материалы изготовления те же, что и для стандартных шайб. Оба варианта изделий из углеродистой стали дополнительно защищены от коррозии гальваническим оцинкованным покрытием. Данные изделия компонуются с болтовым крепежом, имеющим резьбу от М6 до М20.

Среди множества преимуществ данного метиза следует отметить надежную фиксацию в процессе затяжки с приложением усилий разного уровня: от низких до самых сильных. Присутствуют высокие эксплуатационные и монтажные качества, а также вероятность повторного применения. Шайба стопорящая парно-клееная Twin Lock предохраняет поверхность базового материала от деформаций, может работать в условиях перепадов температур в достаточно широком диапазоне.

К явным плюсам шайб данного типа относится обширный перечень размеров, которые всегда есть на складах Москвы и Санк-Петербурга, принадлежащих . Ассортимент металлоизделий постоянно пополняется и обновляется, а поставки осуществляем в любых объемах по всей территории РФ.

Снятие стопорных колец

Снятие стопорных разрезных шайб проводится двумя основными методами:

- С частичной разборкой основного механизма. При этом узел, содержащий кольцо, демонтируется. Он фиксируется в тисках или другом зажимном приспособлении на рабочем столе, и снимать деталь можно в удобных условиях теплой и хорошо освещенной мастерской.

- Без частичной разборки. Удел, подлежащий ремонту, не демонтируется, его разборка и замена деталей происходит в менее удобных условиях, зачатую на открытом воздухе.

https://youtube.com/watch?v=_iqa7p-b68g

И в том, и в другом случае снять стопорную деталь лучше с использованием специальных съемников, соответствующих типу и размеру стопорного крепления.

Если же их по каким- либо причинам нет под рукой, умельцы приспосабливают тот или иной универсальный инструмент или дорабатывают его, изготавливая съемник своими руками. Такой подход может быть оправдан, если требуется срочно снять одно или два кольца. При больших объемах работ съемники заводского производства демонстрируют свое превосходство по целому ряду признаков:

- прочность;

- надежность;

- удобство и скорость работы;

- безопасность.

Опытные мастера сформулировали ряд рекомендаций, как снять стопорную шайбу со ступичного подшипника передней подвески:

- Стойка снимается с автомобиля и зажимается в тиски.

- Молотком выбивается ступица.

- Легкими постукиваниями малого молотка по бортику внутреннего стопорного кольца ослабляется его контакт с пазом.

- Далее подходящим по типу и размеру кольцесъемником нужно снять кольцевое крепление. При отсутствии штатного инструмента некоторые умельцы ухитряются снять стопор двумя тонкими отвертками.

- После выпрессовки и замены подшипника нужно проверить его положение: передний торец должен быть на уровне дальней стенки паза для установки стопорной детали.

- Съемником сжимается кольцо и подносится к пазу. После совмещения по всему периметру рукоятки понемногу ослабляются, и деталь встает на место.

Рекомендации, как снять задний ступичный подшипник, и его стопорное кольцо, выглядят следующим образом:

Снять колесо и тормозной барабан.

Плоской отверткой осторожно поддеть и снять сальник.

Кольцо снять с внутреннего диаметра подходящим по размеру и типу съемником.

Снять внутреннюю обойму подшипника.

Выбить внешнюю обойму легкими постукиваниями по бородку и снять ее.

После смазки или замены подшипника собрать узел в обратном порядке.

Пружинная шайба-гровер: особенности и области применения :

Шайба является крепежным изделием, которое подкладывается между гайкой и корпусом изделия или же другим крепежным изделием – болтом, шурупом, саморезом, винтом. При этом площадь поверхности, на которую опирается крепеж, увеличивается, что препятствует его самоотвинчиванию. Пружинная разрезная шайба (гровер) наиболее широко применяется в машиностроении. Она обладает некоторыми конструктивными особенностями, благодаря которым в определенных ситуациях обойтись без нее не получится.

Предыстория пружинной шайбы

Гровер появился относительно недавно – во второй половине девятнадцатого века машиностроению потребовались новые, более качественные резьбовые соединения, поскольку стандартные на то время гайки и болты уже не справлялись со все возрастающими нагрузками, колебаниями и вибрациями на подвижных соединениях между узлами и механизмами. Вследствие этого соединения ослаблялись, крепежные элементы развинчивались, что приводило к повреждениям элементов.

Использование клепаных соединений тоже не стало выходом из ложившейся ситуации, поскольку их зачастую неудобно применять, из-за чего замедлялась разработка новых продуктов. В случае же применения заклепок обслуживание соединенных таким образом механизмов становилось затруднительным.

Шайба-гровер: новый вид соединения

Машиностроение требовало нового резьбового соединения, которое смогло бы выдержать повышенную ударную нагрузку и служить своеобразным фиксатором. С этой функцией наилучшим образом справляется гровер.

Все гениальное просто – это выражение с точностью описывает данное изделие. Гровер представляет собой один пружинный виток с зазором, расходящимся в противоположную вращению болта сторону. Благодаря такой конструкции гайка не отвинчивается. При закручивании ходу гайки ничего не мешает, однако откручиванию как раз и препятствует особое расположение кромок шайбы – края впиваются в металл, благодаря чему фиксируется гайка. Шайба-гровер здесь выступает в роли стопора.

Производство гровера

Пружинную шайбу изготавливают чаще всего из стали, но в определенных случаях также из бронзы и других цветных металлов. Стальные изделия характеризуются твердостью по шкале Роквелла в пределах 40-48 HRC, а бронзовые – от 90 HRC.

Заусенцы, окалины, различные трещины, а также очаги коррозии считаются браком при производстве гроверов. Остальные же незначительные дефекты, не влияющие на размер и прочность шайб, допускаются. Испытывают изделия сжатием до образования плоской поверхности с суточной выдержкой, после чего развод должен вернуться в изначальное состояние.

Существует легкая (Л), нормальная (Н), тяжелая (Т) и особо тяжелая (ОТ) шайба-гровер. ГОСТ 6402-70 описывает все требования, выдвигаемые данному соединению. Здесь указываются размер, степень прочности, материалы и виды покрытия.

Гроверы изготавливают из пружинной стали, подвергнутой термообработке, в процессе которой происходит снятие внутреннего напряжения сплава, увеличение его прочностных характеристик и стойкости к внешнему воздействию. Важным также является снижение хрупкости готового изделия. Также на пружинные шайбы может наноситься специальное цинковое или хромовое покрытие, что обеспечивает повышение антикоррозийных свойств. При хромировании также повышается твердость шайбы и ее устойчивость к износу.

Применение гроверов

Автомобилестроение, строительство, машиностроение, тяжелая промышленность – области, в которых повсеместно используется шайба Гровера. Цена данного изделия совсем невысока (стоимость килограмма шайб варьируется от 67 до 163 рублей, в зависимости от размера и типа), но польза очень ощутима. Пружинная шайба незаменима во многих случаях при соединении частей механизмов, особенно если они подвержены вибрациям или ударным нагрузкам, из-за которых происходит раскручивание подвижного соединения. А последствия этого могут быть очень опасными.

Однако, несмотря на широкую область применения гроверов, есть ситуации, в которых нежелательно их использование. Поскольку стопорение гайки происходит благодаря острым кромкам, врезающимся в поверхность материала и он ощутимо повреждается в случае невысокой своей твердости. Поэтому пружинные шайбы не применяют при соединении изделий, изготовленных из мягких металлов и сплавов.

Расположение гровера в соединении особой роли не играет, его можно установить как под гайкой, так и под шляпкой болта, а при использовании двух шайб можно добиться наилучшего эффекта.

Виды шайб

Часто шайба стопорная din применяется в качестве крепежного элемента, который исключает вероятность вывинчивания при нормальных условиях эксплуатации. Стоит учитывать, что существует довольно большое количество различных видов подобных изделий, классификация проводится по форме и типа применяемого материала. Примером можно назвать то, что часто используется пружинная сталь, которая характеризуется высокой упругостью. Все стопорные шайбы делятся на несколько основных групп:

- Гроверные.

- Зубчатые.

- Тарельчатые.

- Со специальными насечками и рифлением.

- С лапками.

- Клиновая.

Все разновидности типов стопорных шайб характеризуются своими определенными особенностями, которые должны учитываться. Примером можно назвать распространенный вариант исполнения с внутренними зубцами или гроверные. Их особенности следующие:

- Основная часть представлена кольцом, которое изготавливается из металла.

- По поверхности создаются надрезы, расположенные в разных плоскостях.

В большинстве случаев шайба изготавливается при применении подпружиненной стали. В процессе производства она подвергается упругой деформации, благодаря которой исключается вероятность самопроизвольного вывинчивания крепежных элементов

Практически все стопорные детали гроверного типа имеют квадратное поперечное сечение. При этом для существенного расширения области применения на поверхность может наносится антикоррозионное покрытие. Проблема большинства металлических деталей заключается именно в том, что длительное воздействие повышенной влажности становится причиной появления ржавчины, со временем она снижает эксплуатационные характеристики.

В продаже также есть разрезная шайба, которая имеет плоскую или коническую форму. При этом в зависимости от области применения зубья могут быть расположены внутри и снаружи. Эта группа делится на несколько подгрупп:

- Тарельчатые.

- С различным лапами.

- С выступами.

Применяется шайба стопорная с лапками в том случае, когда нужно обеспечить высокую надежность соединения. Многолапчатая поверхность входит в зацепление со специальными выемками, за счет этого исключается вероятность проворачивания крепежного элемента. Лапки могут иметь различную длину.

Стандарты [ править | править код ]

Согласно ГОСТ 6402, шайбы могут изготавливаться четырёх типов (лёгкие, нормальные, тяжёлые, особо тяжёлые). Отличие типов состоит в размерах поперечного сечения шайбы и величине силы, необходимой для её упругой деформации. Шайбы могут изготавливаться из пружинной стали марок 65Г, 70, 30Х13. Возможно изготовление из бронзы (марки БрКМц 3-1 ГОСТ 18175-78) или других цветных сплавов. Твердость стальных шайб должна быть 40—48 HRC, бронзовых — не менее 90 HRB. Согласно ГОСТ 27017, термин «шайба Гровера» является недопустимым синонимом термина «пружинная шайба» и не должен применяться во всех видах документации и литературы, входящих в сферу действия стандартизации или использующих результаты этой деятельности.

Стандарты для гроверов:

- ГОСТ 6402-70 — Шайбы пружинные. Технические условия;

- DIN 127 B — Stainless lock washer with smooth ends (пружинная шайба с притуплёнными кромками);

- DIN 127 A — Stainless lock washer with tang end (пружинная шайба с острыми кромками);

- NASM 35338

- ASME B18.21.1

как правильно и как лучше, или можно и туда и сюда одновременно

Шайба Гровера или пружинная разрезная шайба ставится для предотвращения самопроизвольного отворачивания болта или гайки. Была изобретена как простой и дешёвый крепёжный элемент на заре технического прогресса и до сих пор не сошла с арены, значит не плохая штука.

Пожалуй к немногим её недостаткам относится, что она становится простой ровной шайбой при затяжке и начинает работать только при «чуть ослаблении». Но этого удалось избежать при двух витках, которые до сих пор в почёте на ЖД рельсах. Да ещё то что она (шайба) разовая, после первого применения (отворачивания) теряет свои функции.

Ставят гровер, из личного опыта, под то-что крутят. Крутите гайку- под гайку, крутите болт-под болт. С обоих сторон смысла нет.

Пружинная шайба по ГОСТ 6402

(такжешайба Гровера илигровер ) — разрезная круглая шайба, концы которой расположены в разных плоскостях, служащая для предотвращения самоотвинчивания крепежных изделий при ее упругой деформации под нагрузкой .

Пружинная шайба изготавливается из пружинной (закалённой или нержавеющей) стали в форме разрезанного кольца (левой спирали). В качестве материалов также применяются бронза, алюминий, монель-металл .

Согласно ГОСТ 27017, названия «шайба Гровера», «гровер», «гроверка» — являются недопустимыми синонимами термина «пружинная шайба» и не должны применяться во всех видах документации и литературы, входящих в сферу действия стандартизации или использующих результаты этой деятельности

Стопорение болтовых соединений

Контрирование: самый простой и очевидный способ надёжно поджать гайку – навинтить сверху ещё одну! Вторая гайка (контргайка) будет надёжно прижимать первую, образуя с ней практически монолитную пару. Достоинством данного метода является простота монтажа (при использовании только стандартных изделий). А недостатками – повышенный (в пределе – двукратный) расход гаек, увеличении веса и габаритов крепежа.

Пружинная (в обиходе «гроверная») шайба – представляет собой разрезное упругое кольцо. При её поджатии гайкой создаётся натяг, а острые кромки шайбы врезаются в тело гайки и поверхность детали, предотвращая самораскручивание. Даже если под действием вибрации гайка страгивается со своей позиции, упругое разжатие гроверной шайбы снова создаёт натяг и соединение буквально стопорит само себя. Достоинство метода: простота и надёжность. Недостатки – необходимость в дополнительной сборочной единице (гроверной шайбе), возможные ошибки, забывчивость при монтаже, повреждение крепежа и поверхности детали острыми концами шайбы при затяжке.

Самоконтрящиеся гайки – своеобразный синтез предыдущих способов, когда гайка и гроверная шайба объединяются в единый узел. Самоконтрящиеся гайки имеют несколько вариантов реализации. Например, болт и гайка с переменным шагом резьбы – этим достигается натяг при завинчивании, препятствующий ослаблению соединения в эксплуатации. Другой вариант – наличие упругого (нейлонового или полимерного) кольца или лепестковой насечки в верхнем пояске гайки. После затягивания эти дополнительные элементы оказывают давление на резьбу и за счёт трения «не пускают» гайку отвинчиваться. Третий способ – соединение в единый узел гайки и плоской шайбы с рифлёной «пружинной» поверхностью. При затягивании такой гайки нижняя «шайбовая» часть деформируется, создавая натяг и не давая крепежу отворачиваться. Достоинства самоконтрящихся гаек любого типа – простота монтажа, отсутствие дополнительных стопорных элементов. Недостаток – усложнение конструкции/формы гайки по сравнению со стандартной.

Шплинтование – короткий отрезок сложенной вдвое проволоки (шплинт) пропускается сквозь отверстие в стержне болта и теле/короне гайки, а затем разжимается. Достоинства – едва ли не самый надёжный способ стопорения крепежа, наличие/отсутствие шплинта легко различить визуально, сравнительная простота монтажа. Недостатки – усложнение конструкции (отверстие в теле болта, «шипастая» корона у гайки), затруднение откручивания (шплинты чаще всего одноразовые).

Кернение, пайка, приварка, расклёпывание – позволяют создать условно-разъёмное соединение, когда наружные витки резьбы гайки точечно повреждаются. Это создаёт механическое препятствие движению по резьбе. Достоинство метода – надёжность стопорения. Недостатки: повреждение крепежа, сложности как при монтаже (потребность в сварочных работах, пайке или точных ударных воздействиях), так и демонтаже.

Нанесение лаков, красок, клея на резьбу – метод аналогичен предыдущему, но без механического повреждения резьбы. Чуть проще в плане монтажа (нанести клей, а не паять/заваривать!), но обладает меньшей несущей способностью в сравнении с кернением и аналогичными «механическими» методами повреждения резьбы.

Стопорные (клиновые) шайбы – состоят из двух «половинок», внутренние поверхности которых снабжены специальными клиновидными выступами (отсюда и название). Внешние края шайбы также имеют выступы (радиальную насечку) для лучшего сцепления с поверхностью детали и гайки. При затягивании крепежа половинки стопорной шайбы плотно, без зазора, прижимаются друг к другу – деформации шайбы не происходит. Однако при попытке гайки стронуться в обратную сторону (начать самопроизвольно откручиваться), внутренние клинья половинок шайб давят друг на друга и «распираются» вовне – против усилия затягивания. Поскольку угол клиньев больше, чем угол резьбы (это учтено при разработке шайбы), то под действием вибрации более вероятно, что гайка останется на месте (не ослабнет!), чем преодолеет суммарный «подъём» резьбы и клиньев шайбы. Даже при работе соединение в условиях сильной вибрации! Достоинства: лёгкость монтажа, практически стандартная толщина стопорной шайбы (отсутствие дополнительных элементов), возможность откручивания соединения без повреждений крепежа, многократное повторное использование шайб

Недостатки: требует внимательности при сборке (важно не перепутать установку половинок – клиньями друг к другу, насечкой вовне!).

Кольца

Родственными по отношению к стопорным шайбам являются стопорные кольца. Родство настолько близкое, что не всегда понятно, почему одни из них – шайбы, а другие – кольца. Кольца также применяются для стопорения на валах или отверстиях. Иногда их называют кольца Зегера. Среди нескольких конструкций стопорных колец в ассортименте ЦКИ представлены только эксцентрические кольца в нормальном исполнении.

Кольцо стопорное для вала эксцентрическое наружное DIN 471.

Кольцо стопорное для отверстия эксцентрическое внутреннее DIN 472.

Кольцо уплотнительное DIN 7603 A предназначено для резьбовых пробок. Для качественного уплотнения кольца должны быть мягкие, поэтому их изготавливают из чистых отожжённых металлов – меди или алюминия. В ассортименте ЦКИ имеются только медные кольца. При большом разнообразии диаметров они имеют только четыре толщины.

Понравился материал? comments powered by HyperComments

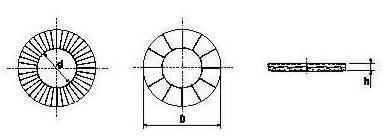

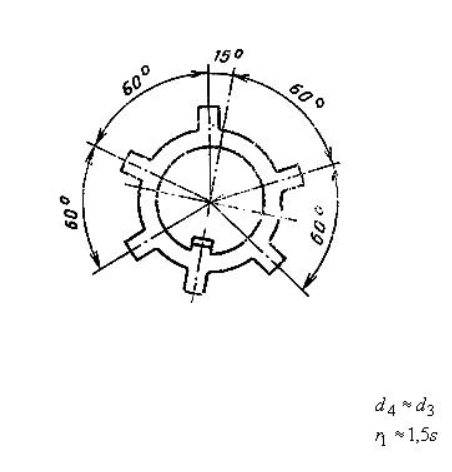

ГОСТ 11872-89 Шайбы стопорные многолапчатые

Настоящий стандарт распространяется на стопорные многолапчатые шайбы класса точности А, предназначенные для стопорения круглых шлицевых гаек по ГОСТ 11871.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Стопорные многолапчатые шайбы должны изготовлять типов: Л — легкие, Н — нормальные.

1.2. Конструкция и основные размеры шайб должны соответствовать указанным на чертеже и в таблице.

Исполнение 1

Исполнение 2

* Размер в развертке. ** Размер обеспечивается инструментом.

Таблица 1 мм

| Диаметр резьбы гаек | Н12 | Типы шайб | Н14 | , не более | ||||||||

| Л | Н | Не менее | Не более | |||||||||

| h14 | поле допуска h14 | |||||||||||

| 4 | 4,2 | — | — | — | 14 | 6,5 | 1,5 | 2,7 | 1,5 | 2,5 | 0,2 | 0,8 |

| 5 | 5,2 | 16 | 8,0 | 3,2 | ||||||||

| 6 | 6,2 | 18 | 11,5 | 3,0 | 18 | 9,5 | 1,8 | 4,2 | 2,0 | 3,0 | ||

| 8 | 8,5 | 24 | 13,5 | 24 | 14,0 | 3,0 | 5,5 | 1,0 | ||||

| 10 | 10,5 | 26 | 15,5 | 26 | 16,0 | 3,5 | 7,0 | 2,5 | 4,0 | |||

| 12 | 12,5 | 28 | 17,5 | 3,5 | 28 | 18,0 | 9,0 | |||||

| 14 | 14,5 | 30 | 18,5 | 3,8 | 30 | 20,0 | 3,8 | 11,0 | ||||

| 16 | 16,5 | 32 | 22,0 | 4,8 | 32 | 22,0 | 4,8 | 13,0 | 0,5 | |||

| 18 | 18,5 | 34 | 24,0 | 34 | 24,0 | 15,0 | 3,5 | 6,0 | ||||

| 20 | 20,5 | 36 | 26,0 | 36 | 27,0 | 17,0 | ||||||

| 22 | 22,5 | 40 | 29,0 | 40 | 30,0 | 19,0 | ||||||

| 24 | 24,5 | 44 | 31,0 | 44 | 33,0 | 21,0 | ||||||

| 27 | 27,5 | 47 | 35,0 | 47 | 36,0 | 24,0 | 4,5 | 8,0 | ||||

| 30 | 30,5 | 50 | 38,0 | 50 | 39,0 | 27,0 | ||||||

| 33 | 33,5 | 54 | 40,0 | 6,8 | 54 | 42,0 | 5,8 | 30,0 | 1,6 | |||

| 36 | 36,5 | 58 | 42,0 | 58 | 45,0 | 33,0 | ||||||

| 39 | 39,5 | 62 | 48,0 | 62 | 48,0 | 36,0 | ||||||

| 42 | 42,5 | 67 | 52,0 | 67 | 52,0 | 39,0 | ||||||

| 45 | 45,5 | 72 | 55,0 | 72 | 56,0 | 42,0 | ||||||

| 48 | 48,5 | 77 | 58,0 | 77 | 60,0 | 7,8 | 45,0 | 0,8 | ||||

| (50) | 50,5 | 80 | 60,0 | 80 | 62,0 | 47,0 | 5,5 | 10,0 | ||||

| 52 | 52,5 | 82 | 61,0 | 7,8 | 82 | 65,0 | 49,0 | |||||

| 56 | 57,0 | 87 | 65,0 | 87 | 70,0 | 53,0 | ||||||

| (58) | 59,0 | 90 | 67,0 | 90 | 72,0 | 55,0 | ||||||

| 60 | 61,0 | 92 | 70,0 | 92 | 75,0 | 57,0 | ||||||

| (62) | 63,0 | 97 | 72,0 | 95 | 77,0 | 59,0 | ||||||

| 64 | 65,0 | 98 | 75,0 | 97 | 80,0 | 61,0 | ||||||

| 68 | 69,0 | 102 | 80,0 | 9,5 | 102 | 85,0 | 9,5 | 65,0 | ||||

| (70) | 71,0 | 104 | 82,0 | 104 | 87,0 | 67,0 | 6,5 | 13,0 | ||||

| 72 | 73,0 | 107 | 85,0 | 107 | 90,0 | 69,0 | ||||||

| 76 | 77,0 | 112 | 87,0 | 112 | 95,0 | 73,0 | ||||||

| 80 | 81,0 | 117 | 90,0 | 117 | 100,0 | 76,0 | ||||||

| 85 | 86,0 | 122 | 98,0 | 122 | 105,0 | 81,0 | ||||||

| 90 | 91,0 | 127 | 102,0 | 11,5 | 127 | 110,0 | 11,5 | 86,0 | 1,0 | 2,0 | ||

| 95 | 96,0 | 132 | 108,0 | 132 | 115,0 | 91,0 | ||||||

| 100 | 101,0 | 137 | 115,0 | 137 | 120,0 | 96,0 | ||||||

| 105 | 106,0 | 142 | 120,0 | 142 | 125,0 | 101,0 | ||||||

| 110 | 111,0 | 152 | 125,0 | 13,5 | 152 | 130,0 | 106,0 | |||||

| 115 | 116,0 | 157 | 132,0 | 157 | 135,0 | 111,0 | ||||||

| 120 | 121,0 | 162 | 137,0 | 162 | 140,0 | 116,0 | ||||||

| 125 | 126,0 | 167 | 142,0 | 167 | 145,0 | 13,5 | 121,0 | |||||

| 130 | 131,0 | 172 | 147,0 | 172 | 150,0 | 126,0 | ||||||

| 135 | 136,0 | 177 | 152,0 | 177 | 155,0 | 131,0 | ||||||

| 140 | 141,0 | 182 | 157,0 | 182 | 160,0 | 136,0 | ||||||

| (145) | 146,0 | 192 | 162,0 | 192 | 165,0 | 141,0 | ||||||

| 150 | 151,0 | 202 | 167,0 | 15,5 | 202 | 175,0 | 15,5 | 146,0 | 7,5 | 14,0 | 1,6 | 2,5 |

| 160 | 161,0 | 212 | 177,0 | 212 | 185,0 | 155,0 | ||||||

| 170 | 171,0 | 222 | 189,0 | 222 | 195,0 | 165,0 | ||||||

| 180 | 181,0 | 232 | 202,0 | 232 | 205,0 | 175,0 | ||||||

| 190 | 191,0 | 242 | 213,0 | 242 | 215,0 | 185,0 | ||||||

| 200 | 201,0 | 252 | 223,0 | 252 | 225,0 | 195,0 |

Примечания:

1. Размеры, заключенные в скобки, применять не рекомендуется.

2. Шайбы типа Н допускается применять для оборудования, спроектированного до 01.01.90. Пример условного обозначения стопорной многолапчатой легкой шайбы исполнения 1 для круглой шлицевой гайки с диаметром резьбы 64 мм, с толщиной, установленной в стандарте, из стали марки 08 кп, с покрытием химическим окисным, пропитанным маслом: Шайба 64.01.08 кп. 05 ГОСТ 11872-89

То же, нормальной шайбы: Шайба Н 64.01.08 кп. 05 ГОСТ 11872-89

То же, из стали марки 15 с цинковым покрытием толщиной 9 мкм, хроматированным, исполнения 2: Шайба 2Н.64.03.019 ГОСТ 11872-89

Примечание. Легкий тип шайбы в условном обозначении не указывается.

МАССА СТАЛЬНЫХ ШАЙБ

Таблица 2

| Диаметр резьбы гаек, мм | Теоретическая масса 1000 шт. шайб, кг, типов | |

| Л | Н | |

| 4 | — | 0,353 |

| 5 | — | 0,433 |

| 6 | 0,726 | 0,573 |

| 8 | 1,522 | 1,560 |

| 10 | 1,672 | 1,850 |

| 12 | 1,941 | 2,070 |

| 14 | 1,970 | 2,200 |

| 16 | 2,602 | 2,612 |

| 18 | 2,716 | 2,786 |

| 20 | 2,951 | 3,247 |

| 22 | 3,551 | 3,770 |

| 24 | 3,937 | 4,770 |

| 27 | 4,527 | 4,822 |

| 30 | 4,805 | 5,136 |

| 33 | 8,887 | 9,598 |

| 36 | 9,042 | 10,320 |

| 39 | 11,020 | 11,040 |

| 42 | 12,284 | 12,780 |

| 45 | 14,359 | 14,650 |

| 48 | 17,306 | 18,170 |

| 50 | 18,150 | 18,820 |

| 52 | 18,458 | 20,450 |

| 56 | 18,512 | 22,290 |

| 58 | 18,912 | 22,904 |

| 60 | 20,725 | 24,790 |

| 62 | 22,785 | 25,438 |

| 64 | 25,071 | 27,460 |

| 68 | 25,237 | 31,740 |

| 70 | 25,590 | 33,254 |

| 72 | 27,690 | 34,770 |

| 76 | 29,380 | 37,970 |

| 80 | 30,790 | 41,470 |

| 85 | 31,602 | 43,350 |

| 90 | 41,512 | 58,520 |

| 95 | 44,175 | 60,860 |

| 100 | 45,575 | 63,200 |

| 105 | 52,897 | 65,540 |

| 110 | 60,219 | 73,060 |

| 115 | 67,131 | 75,400 |

| 120 | 70,375 | 78,700 |

| 125 | 71,075 | 80,080 |

| 130 | 73,441 | 82,430 |

| 135 | 75,019 | 84,760 |

| 140 | 76,991 | 87,100 |

| 145 | 82,142 | 89,440 |

| 150 | 113,822 | 144,700 |

| 160 | 119,056 | 152,400 |

| 170 | 133,745 | 159,800 |

| 180 | 155,087 | 167,200 |

| 190 | 167,192 | 174,600 |

| 200 | 173,970 | 182,000 |

Примечание. Для определения массы латунных шайб значения массы, указанные в табл.2, должны быть умножены на коэффициент 1,080. Купить ГОСТ 11872-89 Шайбы стопорные многолапчатые оптом и в розницу в нашем магазине в г. Тольятти по адресу: ул. Обводное шоссе, 3Г.