Форматно-раскроечный станок своими руками: чертежи, видео, фото

По мере развития проекта Пиропринтер, нашей команде приходится оптимизировать какие-то процессы. Нам давно требовалось сделать какой-то станок или приспособление для быстрого и аккуратного роспуска фанеры для последующей фрезеровки. Не буду утомлять, сразу покажу результат, который мы получили:

Вот такой форматно-раскроечный станок мы сделали своими руками Поясню сразу — мы не мебельное производство, где форматник — это один из основных инструментов.

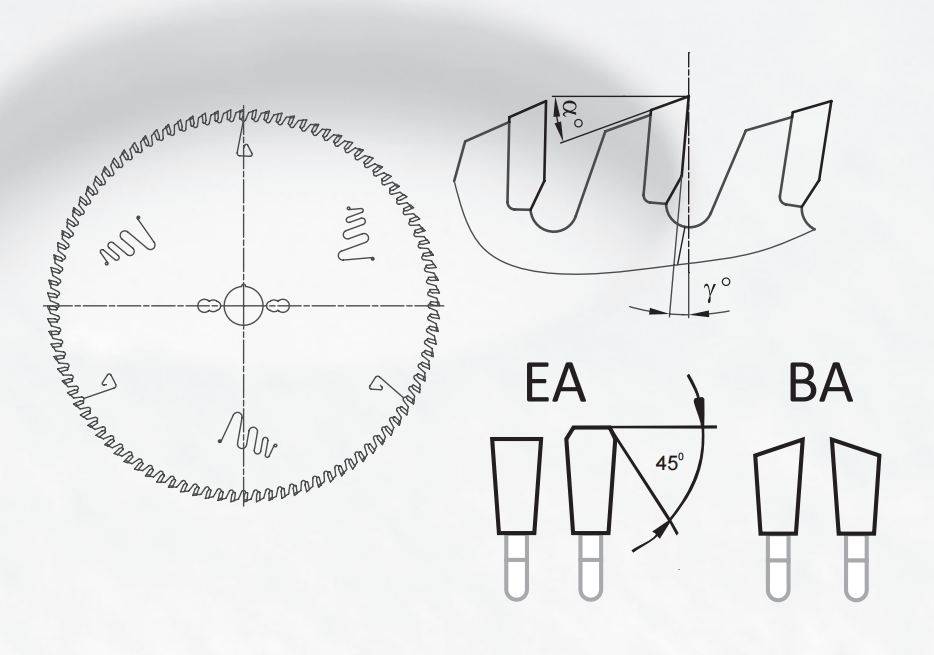

И к нему идет требование обязательного наличия подрезного пильного диска для пиления без малейших сколов и высокой производительности.

Раскрой фанеры (и другого листового материала) для нас — это вспомогательный производственный процесс, не требующий высокого качества реза.

Те, кто когда-либо сталкивался с раскроем листов фанеры (1,5*1,5м), знают, что распиливание сопровождается рядом сложностей:

- Лист громоздкий и требуется много места, если пилить его в горизонтальном положении;

- При раскрое поперек волокон появляется много сколов;

- Выдержать ровную линию от края до края, просто отпиливая по нарисованной линии не просто — рез немного плывет.

Исходные требования были простыми: нужен бюджетный вариант форматно-раскроечного станка, который можно собрать своими руками. Рез должен быть прямым и без сколов. При раскрое тратить минимум времени на выставление размеров. Форматник должен занимать минимум места.

Назначение форматно раскроечного станка

Основные функции форматно-раскроечного станка заключаются в формировании ровного реза на поверхности ламинированного ДСП или ДВП. При этом предъявляются особые требования к качеству кромки.

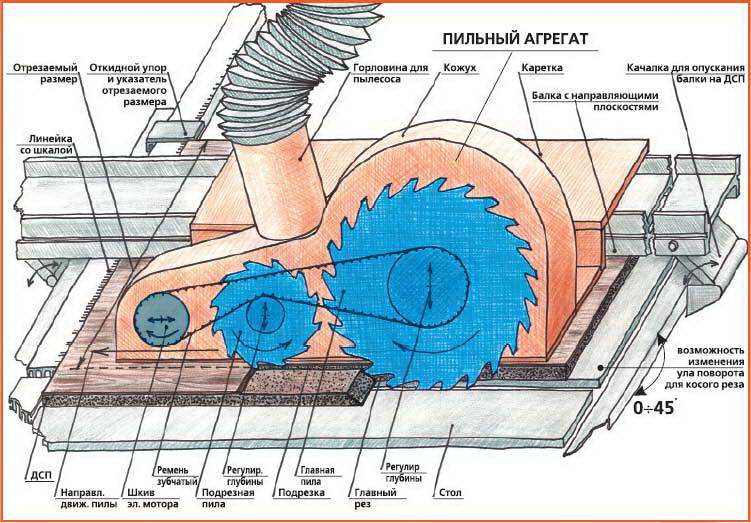

Внешне конструкция напоминает простую пилораму. Разница заключается в жесткой фиксации заготовки относительно режущих компонентов. Для увеличения качества присутствуют два диска различных диаметров. Один из них больше другого и вращается в обратную сторону. Это дает возможность уменьшить вероятность появления сколов на торце деревянной поверхности.

При изготовлении самодельной конструкции следует учитывать такие моменты:

- устойчивость оборудования во время работы;

- наличие измерительных инструментов для предварительной раскройки деревянного листа.

- размеры рабочего стола. Они напрямую зависят от габаритов заготовки;

- меры безопасности. Это относится к оборудованию и рабочему персоналу. Для удаления стружки обязательно должен присутствовать вытяжной механизм, режущие компоненты находятся под специальным чехлом.

Важным фактором является предварительный расчет всех элементов конструкции. Она должна выполнять свои функции в зависимости от степени нагрузки. Одним из недостатков форматно-раскроечного станка является невозможность формирования резов фигурной формы. Для этого необходимы другие типы оборудования.

Во время анализа заводских моделей следует учитывать толщину обрабатываемого материала и его удельную плотность. Это повлияет на выбор пильных дисков.

Почему решили сделать форматно-раскроечный станок своими руками, а не купили готовый?

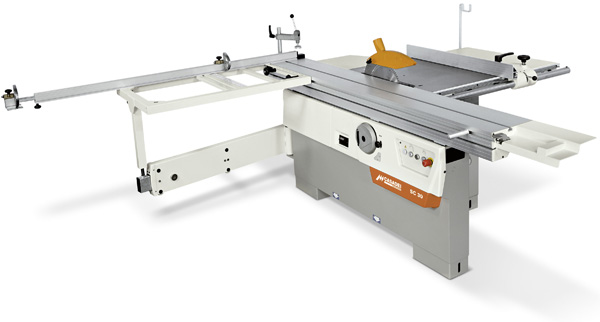

Самый дешевый готовый форматник с горизонтальным расположением листа стоит 220 тыс руб. (марка Jet).

Пример готового горизонтального форматника. С листом фанеры он занимает очень много места

В данной конструкции есть подрезная пила. И по идее можно было самим собрать что-то подобное из готового циркулярного (распиловочного) станка или ручной циркулярной пилы. Самый простой дешевый циркулярный станок стоит 7 тыс руб, что-то по серьезнее обойдется в 30 тыс руб.

А со свободным местом у нас в мастерской проблематично (напомню, что раскрой фанеры — у нас вспомогательная функция). Поэтому нам подходил только вертикальный форматно раскроечный станок.

Самый простой вертикальный форматник обойдется в 230 тыс руб.

Бюджетный вариант вертикального форматинка, который нам не очень понравился

Тот, что нам понравился стоит около 300 тыс руб (причем, это бюджетный, так как серьезные форматники стоят от 500 тр до 1,5 млн). Правда, я нашел вариант на авито самодельный на металлической раме с закрепленной на нем простой ручной циркулярной пилой за 100 тыс руб. (+доставка).

Да, есть еще и простое готовое решение — пилить вдоль специальной шины (если ваша модель циркулярки предусматривает пазы под шину и шина под вашу пилу в принципе существует). Так рез будет ровным.

Но есть некоторые неудобства, связанные с шиной: долго размечать и выставлять, руки находятся в напряжении от веса циркулярки, распускать так придется либо в горизонтальном положении листа или как-то его фиксировать на расстоянии от пола, не удобно длинную шину использовать для распила коротких кусков фанеры и пр.

Как изготовить станок своими руками

При использовании форматно-раскроечного станка можно получить детали для мебели высокого качества. Это связано с высокой точностью процесса производства, в том числе и раскройки. Поэтому, если приобрести готовое оборудование затруднительно, но начать бизнес по обработке ЛДСП очень хочется, можно собрать станок своими руками.

Необходимые инструменты и материалы

Пильный узел станка чаще всего представляет собой сварную конструкцию, так как она наиболее эффективно противостоит вибрации.

Инструменты:

- сварочный аппарат;

- «болгарка» с диском по металлу;

- электродрель;

- измерительный инструмент.

Для того чтобы оборудование работало на протяжении нескольких лет, лучше выбирать те материалы для его изготовления, которые были подвергнуты термической обработке.

Материалы:

- трубы квадратного или круглого сечения;

- балка или две трубы круглого сечения, соединенные между собой;

- ролики;

- стальной лист толщиной не менее трех миллиметров;

- лист ДСП;

- рычажный механизм любой конфигурации.

Изготовление

Изготовление начинается с основных составляющих и завершается более мелкими.

Этапы изготовления станка для распила ДСП своими руками :

- Изготовление станины. Потребуются трубы квадратного или круглого сечения. Они обрезаются и крепятся друг с другом с помощью струбцин. После проверки размеров и правильного расположения компонентов — сварка.

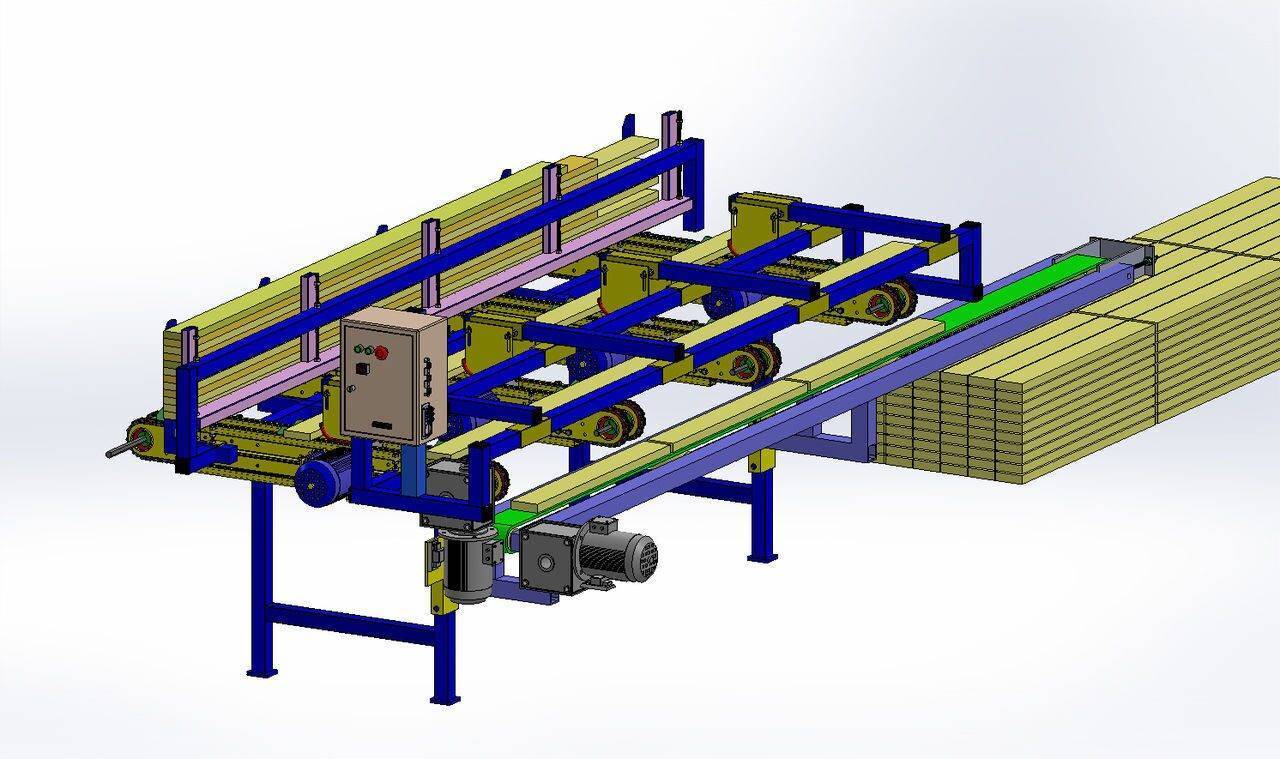

- Изготовление подвижной каретки. Установить направляющие, лучше всего балку или две трубы круглого сечения, соединенные между собой. Каретка должна быть снабжена роликами для плавного скольжения.

- Изготовление рабочего стола. Основа — из стального листа толщиной не менее трех миллиметров, рабочая поверхность — из листа ДСП, на ней крепятся измерительные линейки.

- Изготовление прижимов для листов, например, из рычажного механизма любой конфигурации.

- По окончании режущий блок подключается с стружкоотсосу.

Качество готовых изделий, произведенных на станках собственного изготовления, выше, чем у изделий, созданных полностью ручными инструментами, но все же ниже, чем на станках промышленного изготовления.

Устройство

Основная задача такого оборудования – разрезания листовых материалов по нужным размерам. Для этого используются циркулярные зубчатые диски. Типичный форматно-раскроечный станок позволяет взаимно перемещать нарезаемую заготовку и пильный диск. Для этого одна из частей – либо стол с держателем диска и двигателем, либо раскроечный стол – делается подвижной. Своевременно убирая уже отпиленный материал и перемещая заготовку, её полностью распускают на отрезки.

Базовой частью любого распиловочного станка является станина – корпус или каркас оборудования, наиболее тяжёлая и прочная часть, которая обычно крепится к полу либо просто стоит на нём и не сдвигается благодаря своему весу.

Чем тяжелее станина, тем чище рез, так как она эффективно поглощает вибрации, которые неизбежно создаёт вращение электродвигателя и пильного диска.

Следующий важный элемент – пильный узел. Благодаря ему заготовка распускается на фрагменты. Состоит из электродвигателя переменного тока определённой мощности и связанного с ним диска.

В большинстве станков есть возможность наклона пильного диска под углом к разрезаемому материалу. Обычно диск способен наклоняться в диапазоне от 0 до 45°, но некоторые производители делают узел наклона от -45 до +45°. Это позволяет нарезать детали с косой кромкой, которая может пригодиться для стыковки отрезков.

Часто в дополнение к основному диску перед ним вращается подрезной диск. Он крутится в противоположном направлении и обеспечивает чистый рез без сколов

Применение подрезного диска особенно важно при раскрое материалов с покрытием, например, ЛДСП. При этом подрезной диск может питаться от отдельного, мене мощного электродвигателя либо через редуктор от основного мотора

К станине крепятся рабочие столы. Они служат для размещения листов разрезаемого материала, а также для их перемещения относительно пильного диска. От количества рабочих столов и их размера зависят габариты заготовок, с которыми можно работать на конкретном станке.

Перемещение листов для раскроя осуществляется с помощью каретки – системы направляющих, благодаря которым один из рабочих столов может плавно и точно двигаться поступательно. Механизм каретки делается из алюминия – этот металл лёгок и одновременно прочен.

Система линеек, шкал и упоров служит для точного выставления размеров. Разметочные упоры закрепляются винтовыми и фрикционными прижимами. После этого заготовка выставляется точно по ним и производится распил.

Одна из линеек раскроечного стола может двигаться по окружности – это нужно для того, чтобы резать под заданным углом. Для откладывания точного угла шкала поворота линейки размечена в градусах.

Методы распила ЛДСП без сколов

Пилить можно на форматно-раскроечном станке. Но его стоимость начинается от 50 000 и достигает 1 000 000 рублей. Если нужно распилить ЛДСП, чтобы сделать для себя несколько предметов мебели, больше подойдут другие методы.

Царапина

Следует по линейке процарапать шилом или гвоздем разметочную линию на толщину ламинированного покрытия. Пилить вдоль этой линии, следя за тем, чтобы края зубьев пилы попадали точно в царапину. Пилить можно лобзиком или ручной ножовкой.

Электролобзик

Подходит для разрезания небольшого по протяженности участка. Пилка должна быть с самым маленьким размером зубьев. Двигать лобзик нужно плавно, без нажима, обороты задать чуть выше среднего уровня.

С той стороны, где зубья входят в плиту, сколов практически не будет, а с противоположной — при недостаточном опыте появятся, но в небольшом количестве.

Циркулярная пила

Потребуется диск для пилы с мелкими зубьями. При этом способе длинные прямые разрезы будут более удачными, чем при распиле лобзиком. На стороне, где зубья врезаются в плиту, сколов не будет. Если они появятся, то с противоположной стороны, как и в случае с лобзиком.

Применение направляющих повышает точность распила. Пилу при этом лучше закрепить на столе.

Пиление с подрезанием

Потребуется большая линейка (шина), которая фиксируется на заготовке струбцинами. Первый рез проводится для подрезания ламината по разметочной линии. Шину нужно установить на линии, а рез провести на глубину 6—10 мм — сколов не будет.

Второй рез проводится насквозь. На линии входа зубьев в плиту сколов не будет, а в месте выхода ламинат уже срезан, так что их просто не может быть.

Фрезер

В этом случае, сначала следует пилить заготовку лобзиком, отступая от разметочной линии на 2-3 мм, а затем выравнивать линию по шаблону. Фреза должна быть с подшипником. При таком способе можно разрезать и криволинейно.

Принцип работы оборудования

Принцип действия станка для ДСП несложен:

- Распиливаемый лист упирается в левый неподвижный упор рабочего стола.

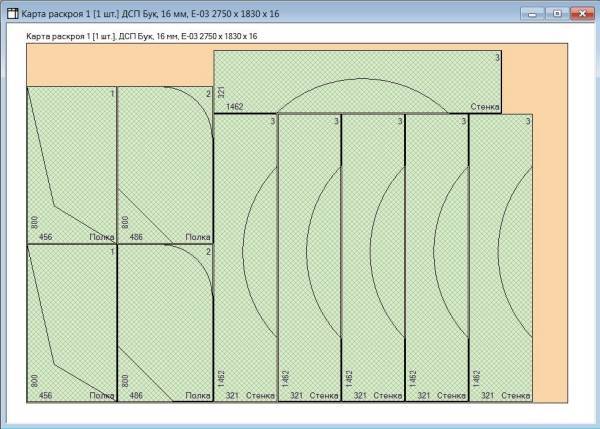

- Проводится разметка линии реза.

- Запускается двигатель.

- После набора рабочих оборотов, стол двигают по направляющим к диску и производят распил по намеченной линии.

Основные настройки и регулировки устройства следующие:

- позиция листа;

- глубина пропила;

- угол реза.

На мебельных фабриках наряду со станком для распила используют дополнительное оборудование, оно предназначено для работы по отделке и выполнения вспомогательных операций. Это фрезер для разделки кромок, ламинирующая установка и сверлильный станок

Назначение форматно-раскроечного оборудования

Процесс работы за станком

Эта аппаратура предназначена для выполнения продольных, поперечных резов древесины и раскроя пиломатериалов под заданным углом, форматного обрезания и порезки заготовок щитового типа, исключения и добавления свесов после их облицовывания. И, к тому же для раскроя на болванки определённого размера полноформатных плит.

Задействованное в мебельном производстве форматное оборудование, даёт возможность выпускать высококачественную продукцию. На этих станках можно задавать базовые параметры элементам мебели, чтобы в дальнейшем по ним осуществлялась обработка. С помощью раскроечных станков можно выполнять как разовую обработку заготовок, так и серийную.

Форматно-раскроечный агрегат способен обрабатывать такие материалы, как:

- древесина любой породы;

- фанера различной толщины;

- плиты USB, МДФ, ДВП и ДСП;

- листы из композита с пластиковой облицовкой или ламинированные плёночно-бумажным материалом, меламином или шпоном.

Классификация: какие бывают

Существует несколько видов этих станков, отличающихся по конструкции:

- Вертикальные;

- Горизонтальные;

- Центры с ЧПУ.

Вертикальный форматно раскроечный станок наиболее эффективно расходует рабочее пространство, т.к. обладает меньшими размерами. Достигается это благодаря тому, что заготовку для обработки устанавливают вертикально, при этом сохраняется возможность работать с крупногабаритным материалом. В рамках масштабного производства распространены станки с применением ЧПУ. Технологии такого рода позволяют получать качественную продукцию высокой точности на выходе.

Вышеописанное оборудование условно может быть отнесено к 3 основным ценовым категориям:

- Бюджетные станки. В основном оснащаются оборудованием базовой комплектации, обладают не особо широкими возможностями и малыми мощностями

- Станки уровня бизнес класса поставляются с более расширенными возможностями и опциями. Это позволяет повысить удобство и уровень выполняемых работ. Теперь благодаря наличию мощных приводов циркулярных пил появляется возможность производить работы пакетного раскроя. Повышение прочности и мощностей позволяет не беспокоиться о нагрузках на станок.

- Станки с топовыми характеристиками являются лидерами по уровню внедряемых технологий, в особенности систем автоматического управления. Позволяют применять их в масштабах крупных производственных мощностей. Предоставляют максимально возможный прирост эффективности рабочего времени и уменьшение временных затрат на единицу обрабатываемой продукции.

Сравнительная характеристика станков различной ценовой категории

Лидером в производстве дешевого оборудования на протяжении многих лет является Китай. Там производятся станки для раскройки древесных плит, предназначенные для промышленного использования. Например, распиловочный станок для ДСП марки MJ-90 /MJ-6128С (Китай) с алюминиевой кареткой длиной 2,8 м и с широким рабочим столом может обрабатывать листы ДСП большого формата. Вес каждого станка колеблется в пределах 1000 кг.

Однако все его детали изготовлены с расчетом на то, что такой станок будет использоваться на малых и средних производствах при односменном режиме работы. Это значит, что китайское оборудование не выдержит значительных и постоянных рабочих нагрузок. Такие станки имеют среднюю стоимость 4500$ – 5500$ в зависимости от технических возможностей.

Средний ценовой сегмент станков для распиловки ДСП наилучшим образом представляет итальянское оборудование фирмы «Griggio» стоимостью около 5000-7000$. Станки данной категории предназначаются для пакетного и штучного раскроя любых древесных плит, в том числе ламинированных. Благодаря тому, что алюминиевая каретка таких станков имеет 3,2 м длины, они могут распиливать листы ДСП очень больших форматов. Общая масса станка составляет около 710 кг.

Все оборудование от «Griggio» изготавливается из австрийских и немецких комплектующих под сравнительно небольшие нагрузки мелкосерийного производства мебели. Кроме того, потребители отмечают тот факт, что данные станки имеют оптимальное соотношение цены и качества.

Станки для распила ДСП премиум-класса уже более 100 лет представляет компания «Altendorf», оборудование которой можно назвать не только самым качественным, но и самым универсальным.

Основными особенностями станков от «Altendorf» можно считать наличие максимально жесткой станины и двухроликовой каретки длиной 3,2 м. Кроме этого, особого внимания заслуживает пильный механизм, который полностью комплектуется и монтируется на заводе-изготовителе, а затем поставляется покупателю в собранном виде. Это позволяет выполнить наладку и настройку режущих узлов в заводских условиях, точно отрегулировать основную и подрезную пилы. В результате, станок от «Altendorf» может выдерживать самые сильные нагрузки и используется преимущественно на фабриках с массовым производством мебели.

Распил форматно-раскроечным станком

Для распила станком заготовка устанавливается на левом неподвижном столе до регулируемого упора. Отмеряется необходимая длина. Запускается пильный узел. Когда диск достигнет необходимых оборотов, стол продвигается вперед. Заготовка вместе со столом подается на диск для отпиливания нужного куска.

Основные настройки станка:

- положение заготовки;

- глубина разреза;

- угол распила.

Существуют станки трех разновидностей:

- легкие (рассчитанные на рабочую нагрузку в пять часов);

- средние (8—10 часов);

- тяжелые (16— 20 часов).

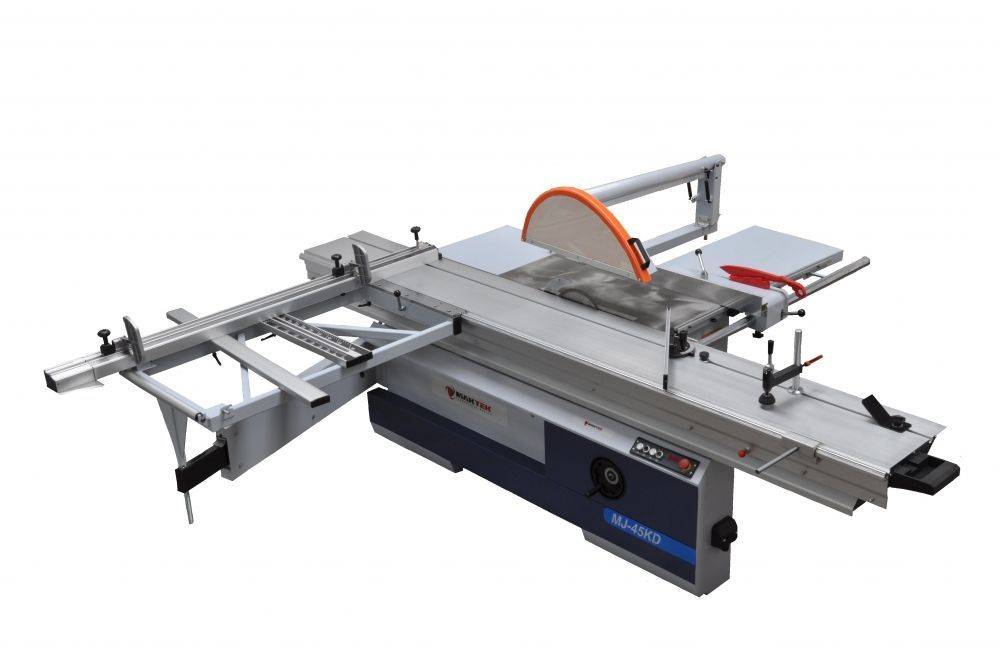

Конструкция

Наиболее популярные модели — Mj 45kb-2, JTS-315SP SM, Woodtec ps 45, Altendorf F 45. Несмотря на разные особенности, они имеют общность конструкции.

Обязательные составляющие раскроечного станка:

Станина — основа, на которой крепятся все механизмы

Тяжелые станины исключают вибрации и колебания, что крайне важно для точного распила. Пильный узел, состоящий из двух дисков. Первый диск расположен спереди узла и служит для предварительного подпиливания заготовки

Второй — для полного распиливания плиты. Три рабочих стола. Первый — неподвижный, на нем располагается узел. Второй, форматный — подвижный, на нем происходит подача плиты на диск. Третий поддерживает отпиливаемые части. Каретка — деталь, позволяющая форматному столу передвигаться. Упоры и линейки, которые закрепляют заготовку в необходимом положении

Первый диск расположен спереди узла и служит для предварительного подпиливания заготовки. Второй — для полного распиливания плиты. Три рабочих стола. Первый — неподвижный, на нем располагается узел. Второй, форматный — подвижный, на нем происходит подача плиты на диск. Третий поддерживает отпиливаемые части. Каретка — деталь, позволяющая форматному столу передвигаться. Упоры и линейки, которые закрепляют заготовку в необходимом положении.

В зависимости от модели, цены и особенностей резки станки могут иметь различные нюансы конструкции.

Дополнительные составляющие станка:

- патрубок, отводящий стружку и опилки, и подключающий систему удаления пыли;

- струбцины для надежного закрепления заготовки на столе;

- поворотная линейка и угловые упоры, при помощи которых распил производится под нужным углом и без разметки;

- рама с упорной ногой для распила длинных заготовок;

- шариковые и роликовые каретки.

Первый форматный станок с движущейся кареткой был собран в 1906 году немецким столяром Вильгельмом Альтендорфом.

Что такое распиловочный станок для ДСП

Это довольно массивный стол с идеально ровной поверхностью, на котором закреплен специальный механизм со сменным пильным диском. Для резки плита ДСП подается вдоль плоскости стола в направлении распиловочного механизма, так чтобы линия разреза совпадала с местом установки диска.

Когда нужен распиловочный станок

Как мы уже сказали, простейшие операции с ДСП можно выполнить вручную. Для этого вполне подойдет электролобзик, циркулярная пила или даже обычная ножовка. Станок может сильно упростить работу, если:

- нужно обработать большой объем древесно-стружечного материала;

- необходимо обеспечить качественный срез без трещин сколов и отслоений стружки;

- требуется идеальная точность распила.

Последние два требования являются особенно актуальными в мебельном производстве. В небольших предприятиях такие станки являются основными рабочими инструментами, при серийной обработке в больших масштабах они применяются для выполнения вспомогательных операций.

Классификация станков для обработки ДСП

В зависимости от производительности и конструктивных особенностей можно выделить три класса станков:

- Бытовые настольные устройства. Такой станок рассчитан на применение в домашних условиях или на небольшом кустарном производстве. Небольшие габариты и минимальная масса (обычно не более 20 кг) позволяют после проведения распила собрать прибор в компактную конструкцию и унести его на хранение в удобное место. Заготовка может обрабатываться в основном в продольном направлении, максимальная глубина реза – 80 мм.

- Круглопильные станки с удлиняющейся поверхностью стола. Распиловочный станок такого типа позволяет обрабатывать плиты ДСП в любом направлении и может применяться как в быту, так и на производстве. Толщина заготовки примерно такая же – не более 90 мм.

Форматно-раскроечный станок Griggio SC 32

- Стационарное оборудование. Используется преимущественно на крупных заводах и фабриках, обеспечивает высокую мощность и скорость вращения диска и может выполнять пропилы глубиной до 140 мм. На некоторых моделях устанавливается подвижная каретка, такие станки называются раскроечными или форматно-распиловочными. С устройством и возможностями форматно-раскроечного станка вы можете ознакомиться на видео ниже:

Параметры распиловочных станков

Кроме приведенной классификации для подбора инструмента для автоматизации процесса распила больших объемов ДСП необходимо учитывать несколько наиболее важных параметров, которые определяют область применимости того или иного прибора. К их числу относятся:

- Мощность. Для продольного распила материала из обычных пород дерева вполне подойдет станок до 2 кВт. Если же придется часто обрабатывать твердые материалы, лучше выбрать аппарат посерьезнее – профессиональное оборудование оснащается двигателями мощностью до 5 кВт.

- Глубина резки. В зависимости от толщины обрабатываемых заготовок может потребоваться распиловочный станок с глубиной пропила от 40 до 120 мм и больше. Обычно этот параметр указывается отдельно для резки под углами 45 и 90°.

- Вес. Как мы уже говорили, станки для применения в домашнем хозяйстве обычно не очень тяжелые – их вес не превышает 20 кг. Мощные напольные агрегаты, рассчитанные на обработку всех видов деревянных изделий, весят от 100 до 150 кг.

- Напряжение питания. Бытовые модели всегда рассчитаны на подключение к однофазной сети 220 В, профессиональное оборудование очень часто работает от напряжения 380 В.

Большое значение для покупателей всегда имеет бренд, под которым выпускается та или иная техника. Об этом мы поговорим далее.

Фрезерные станки с ЧПУ

«Станкомат» — российская компания, занимающаяся разработками в сфере промышленного производства, автоматизации, изготовлении высокотехнологичного оборудования и оснастки. — это современные системы, разработанные с использованием самых новейших технологий и с учетом нужд заказчиков.

Выпуск ЧПУ станков – одно из направлений деятельности компании. Все наши станки спроектированы и изготавливаются в России. В них максимально используются отечественные компоненты и комплектующие. Изделия «Станкомат» отличаются высокими техническими характеристиками, продуманной конструкцией, удобством эксплуатации, простотой в обслуживании и ремонте.

Предлагая конкурентоспособные решения в своем сегменте, «Станкомат» стремится к выпуску максимально совершенных изделий. Все узлы наших станков проходят многократное тестирование на прототипах, прежде чем попасть в серийное производство. Мы внимательно относимся к пожеланиям и рекомендациям наших уважаемых заказчиков, и вносим изменения в конструкции станков в соответствии с их отзывами о работе.

Имея основной целью «Качество превыше всего», вы можете быть уверены, что выбрав для себя и своего производства станок производства «Станкомат», вы получите надежное и производительное устройство, которое всегда будет готово реализовать ваши идеи и проекты.

Цель обзора

- Довести до расчетливого руководителя все аспекты выгодной работы на дорогом высокотехнологичном станке;

- предложить начинающему предпринимателю лучшие версии подходящего оборудования;

- помочь неопытному рабочему разобраться в видах и моделях форматников, тонкостях их настройки и безопасной эксплуатации.

Какой материал в рамках вашей деятельности, чаще всего предполагается обрабатывать на форматно-раскроечном станке? Для начала приведу основные характеристики, на которые нужно обращать при выборе и примерные значения. Таблица основных технических характеристик форматно-раскроечных станков

| Характеристика | Значение | Для кого |

| Ориентация рабочего стола | Вертикальная | Для торговых точек, чтобы в ограниченных условиях осуществлять транспортный рез листовых древесно-композитных материалов. |

| Горизонтальная | Для мебельного производства, где недопустимы сколы и погрешности в размерах деталей. | |

| Длина пропила, мм | до 3 000 | Для небольшого цеха, в котором кроят щит массива и ЛДСП на индивидуальные заказы. |

| от 3 000 | Для организации, специализирующейся на серийном производстве корпусной мебели из ЛДСП. | |

| Глубина пропила (вылет диска), мм | до 50 | Для фирмы, которая постоянно работает с одной разновидностью древесно-плитных материалов. |

| более 50 | Для компании, под задачи которой необходимо раскраивать мебельный щит, фанеру, любые древесно-композитные плиты. Не только поштучно, но и пакетами. | |

| Скорости вращения пильного диска | одна | Для организаций, которые пилят однотипные материалы. |

| более одной | Для цеха, где кроят разные по плотности и составу плиты. | |

| Габариты рабочего пространства станка, м2 | до 9 | Для компактных помещений производственных структур малого бизнеса. |

| свыше 9 | Для просторных цехов мебельных компаний. | |

| Конструкция ходовой системы каретки | шариковая | Для распила 3-5 листов ДСП в день. |

| роликовая | Для раскроя 20 и более листов за смену. | |

| Рабочая настройка положения дисков | ручная | Для компаний, которым не критичен низкий темп работы |

| электронная | Для организаций, силами которых ведётся поточное производство корпусной мебели и столярных изделий. |

В процессе поиска оборудования, обращайте внимание на ширину каретки. При прочих одинаковых технических характеристиках, следует выбирать станок с наиболее широкой поверхностью каретки

Это связано со сравнительно лучшим распределением нагрузки на подвижные части конструкции форматно-раскроечного станка. Благодаря чему получило распространение справедливое мнение: чем шире каретка, тем меньше расходов на настройку и продолжительнее сроки безаварийной работы.

| Модель | Характеристика | Средняя цена, руб. |

| 1. Woodtec 3200 R | Простой и надёжный станок с самой практичной кареткой в классе бюджетного оборудования. Ремонтопригоден, без проблем с запчастями – ремни и подшипники можно подобрать даже в каталоге автозапчастей. Новый или б/у идеален для раскроя под единичные заказы. Для поточного производства слабоват. | 155 000 |

| 2. Holz-her 1270 | При способности работать с полноформатным листом ЛДСП, эта модель занимает самую небольшую площадь среди прочих форматно-раскроечных станков. Пильный узел подаётся в полуавтоматическом режиме, рез под углом невозможен. «Живые» б/у модели. | 220 000 |

| 3. Jet jtss 3200 | Самый доступный и наиболее «сырой» полноформатный станок из числа нового брендового оборудования. Выделяется простотой конструкции и простейшим обслуживанием. Требует постоянного контроля за положением опорных и состоянием подвижных элементов. Не для поточного производства. Цена б/у моделей явно завышена. | 400 000 |

| 4. Altendorf F45 | Лидер по всем показателям на вторичном рынке круглопильного оборудования. В мебельный цех или столярную мастерскую эту модель можно брать несмотря на самую высокую цену за б/у форматник. И даже приобретая новый станок, вы получаете проверенное временем оборудование – базовая версия почти полвека модернизируется производителем. Учитываются не только новые технологии, но и пожелания конкретных заказчиков. Поэтому у него нет слабых мест. | 450 000 |

| 5. Griggio UNICA SAFE | Самый безопасный – пильный диск останавливается через 0,005 секунды, после касания зубьями открытого участка кожи оператора. Самый дорогой – после каждого срабатывания защитного механизма, диск и ответственные элементы подлежат замене. | 850 000 |

Особенности выбора

Если с типом и конфигурацией оборудования покупатель уже определился, то напоследок ему стоит обратить внимание также на следующие характеристики:

- Мощность двигателя. Лёгкие станки обладают мотором мощностью 1,5 – 2 кВт. Этого достаточно для распиливания тонкой фанеры и древесно-волокнистых плит. В случае с древесно-стружечными скорость раскроя будет невелика. Для резания одинарного слоя большого формата подойдёт станки мощностью до 4-х киловатт. Промышленные агрегаты, работающие от трёхфазной электросети, допускают раскроя материала пачками и стопками, а мощность их достигает 6 – 8 кВт.

- Размер диска. Станины и места крепления оснастки делают таким образом, чтобы модно было закрепить диск в определённом диапазоне величин. Минимальным стандартом считается диск 200 мм, а в тяжёлые и некоторые средние устройства можно установить и 550 мм. От данного параметра зависит максимальная толщина разрезаемого материала.

- Частота оборотов. От этого числа зависит скорость реза и производительность оборудования. В некоторых моделях есть регулировка числа оборотов. Для работы с древесиной и материалами на её основе обычно используется частота от 2500 до 6000 об/мин.

- Механизм каретки. Может быть сделан с использованием шариковых подшипников или роликовых устройств качения по алюминиевым направляющим. Шариковые каретки менее подвержены загрязнению, зато роликовые способны выдержать больший вес листов, уложенных на раскроечный стол и отличаются долгим сроком службы.

Раскроечно-форматный станок – это необходимое оборудование для производителей корпусной мебели, обладающее высокой степенью универсальности

При выборе и покупке станков обращайте пристальное внимание на гарантийное обслуживание и ремонт, так как любая поломка чревата простоями в работе.