Сталь для ножей Р18: плюсы и минусы

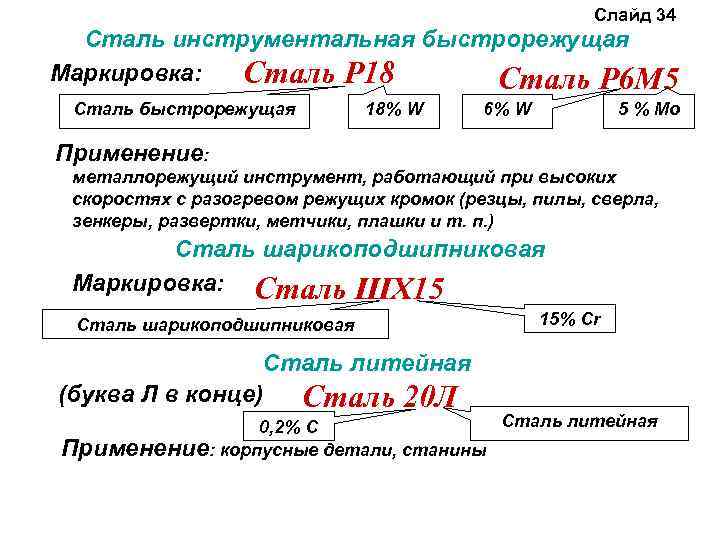

Сталь Р18 – очень твердый, качественный сплав, в состав которого помимо железа входит много легирующих веществ, улучшающих его качества. Она используется не только для производства высококачественного холодного оружия, но и для выполнения инструментов, которые должны быть очень твердыми. Из Р18 делают сверлящие или режущие инструменты, например пилы или сверла. За счет высокой твердости эта сталь может резать металл более мягкой марки. Ближайшим отечественным аналогом Р18 является Р12. Из зарубежных можно привести китайскую W18Cr4V и Т1 из США.

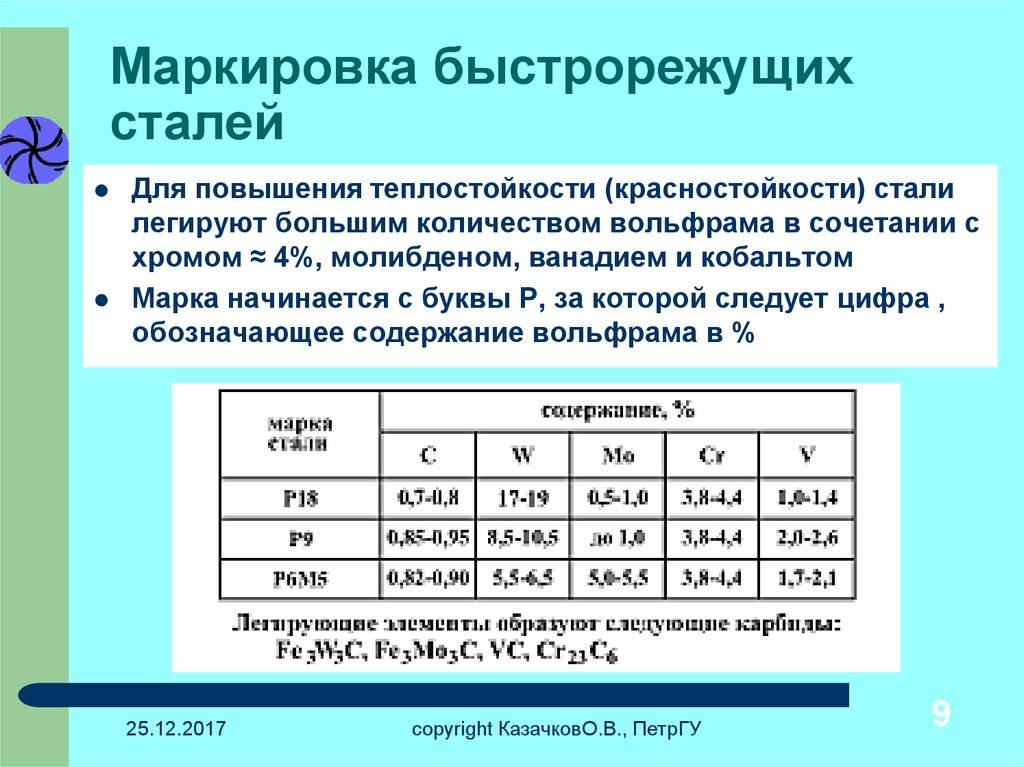

В Р18 содержится большое количество веществ, которое улучшают свойства стали. Главное из них – вольфрам. Буква Р в марке означает, что она содержит вольфрам, а число 18 показывает процент вольфрама. Кроме вольфрама в Р18 содержится много других веществ: 0.8 % углерода, который придает высокую твердость, 0.4% марганца и кремния, которые улучшают вязкость, 4% хрома, который замедляет ржавление, 1.2 % ванадия, отвечающего за общую прочность и 0.5 % кобальта, за счет которого обеспечиваются режущие свойства. Содержание железа в этой стали – 73%, что не очень много.

Так как этот вид стали зачастую применяется для инструментов, туда добавляют молибден для жаростойкости и никель для пластичности.

Металл закаляют до трех раз – после второй закалки при температуре 400 градусов она становится прочнее, а после финишной третьей – особо твердой.

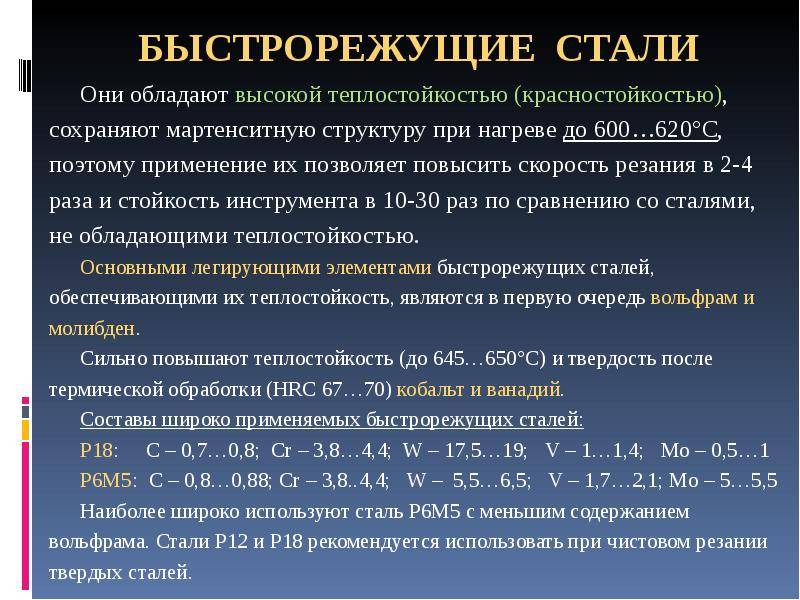

Все эти свойства относят Р18 к быстрорежущим – инструментом из этой стали можно работать до 4 раз быстрее, чем простым. Рассмотрим теперь плюсы и минусы этого сплава для изготовления клинков ножей.

Резцы токарные проходные прямые из быстрорежущей стали (Р18) ГОСТ 18869-73 с углом 75

| Резец токарный проходной прямой с углом 75: 6х6х50 | 430 руб. Купить |

| Резец токарный проходной прямой с углом 75: 6х6х80 | 450 руб. Купить |

| Резец токарный проходной прямой с углом 75: 8х8х50 | 410 руб. Купить |

| Резец токарный проходной прямой с углом 75: 8х8х80 | 430 руб. Купить |

| Резец токарный проходной прямой с углом 75: 8х8х100 | 460 руб. Купить |

| Резец токарный проходной прямой с углом 75: 10х10х60 | 390 руб. Купить |

| Резец токарный проходной прямой с углом 75: 10х10х100 | 450 руб. Купить |

| Резец токарный проходной прямой с углом 75: 10х10х120 | 480 руб. Купить |

| Резец токарный проходной прямой с углом 75: 12х12х70 | 470 руб. Купить |

| Резец токарный проходной прямой с углом 75: 12х12х100 | 630 руб. Купить |

| Резец токарный проходной прямой с углом 75: 12х12х120 | 690 руб. Купить |

| Резец токарный проходной прямой с углом 75: 16х16х80 | 820 руб. Купить |

| Резец токарный проходной прямой с углом 75: 16х16х100 | 1020 руб. Купить |

| Резец токарный проходной прямой с углом 75: 16х16х150 | 1680 руб. Купить |

Улучшение характеристики изделий из HSS-сталей

Для придания твердости материала, стойкости к износу и устойчивости к коррозии поверхность инструментов подвергают дополнительной обработке. К таким методам относятся:

- Азотирование. Насыщение азотом слоя поверхности проводится в газовой среде, которая состоит из 80% азота и 20% аммиака или на 100% из аммиака. Технологический процесс длится от 10 до 40 минут при температуре 500-600оС и приводит к укреплению поверхностной оболочки.

- Цианирование. Насыщение осуществляется в жидкой или газовой среде, состоящей из химического элемента — цинка. Процесс высокотемпературного цианирования длится от 5 до 45 минут при температуре 800-900оС. Низкотемпературный процесс происходит при 500-600оС и обеспечивает износостойкость и высокую твердость инструменту.

- Сульфидирование. Насыщение поверхностей стальных изделий серой осуществляется при 550-600оС путем нагревания в серноазотистых солях в течение 2-3 часов. В результате процесса повышается износоустойчивость стальных изделий.

Суть химико-термической обработки заключается в проникновении различных химических элементов в атомную кристаллическую решетку железа при нагревании деталей из стали в среде, насыщенной необходимыми элементами.

Быстрорежущие легированные стали предназначены для производства металлорежущего инструмента, который используют при работе на высоких скоростях. HSS-сплавы отличаются способностью сохранения износостойкости и сопротивляемости к разрушению при повышенных температурах. Добавление в состав стали молибдена, вольфрама, кобальта и ванадия обеспечивает красностойкость и горячую твердость.

Области использования

Благодаря вышеперечисленным характеристикам и невысокой стоимости сталь 95Х18 нашла применение во многих отраслях современного производства.

Авиационное приборостроение использует данную сталь для изготовления ответственных узлов механизмов, к которым предъявляются требования повышенного значения износостойкости. Детали из 95Х18 устойчивы в работе при температуре окружающей среды до 500 ºС и умеренном воздействии агрессивных сред. В первую очередь, сюда относятся посадочные кольца подшипников качения и скольжения.

В машиностроении сталь активно используется как материал деталей, работающих в условиях абразивного износа. Ее способы применения крайне разнообразны и включают всевозможные втулки, валы, оси, клапаны гидравлических установок, пружины и прочее.

В нефтяной промышленности 95Х18 применяют для изготовления ролико- и шарикоподшипников.

Самое большое распространение сталь 95Х18 получила при изготовлении клинкового оружия.

Основные современные ножи, применяемые в охоте и туризме, обычно производятся из сталей двух марок. Это 95Х18 и 65Х13. Каждая из них имеет свои особенности. До сих пор активно ведутся споры на форумах сайтов охотников, какая же все-таки из них лучше.

Сталь 95х18 для ножей плюсы и минусы

Преимущества:

- Прежде всего стоит отметить выгодное соотношение стоимости ножей и их эксплуатационных характеристик. Средняя их цена варьируется в пределах 3000 рублей.

- При более или менее «грамотном» использовании ножи держат заточку до 2 месяцев.

- Процесс заточки не требует высокой квалификации от владельца клинка.

- Данные ножи отличаются высокими характеристиками сопротивляемости коррозии металла.

- Повышенная твердость и прочность.

Недостатки:

- Ножи, изготовленные из стали 95Х18, имеют низкое значение показателя ударной вязкости. Это может стать причиной образования трещин при воздействии ударных нагрузок, а то и вовсе расколоть нож. Как результат, такие клинки непригодны для метания.

- Эксплуатационная характеристика клинка сильно зависит от проведенной ранее термической обработки. Сталь чувствительна к малейшим отклонениям от технологии ее проведения. Хотя отметим, что в условиях массового производства выполнение данной операции полностью возлагается на специализированное оборудование, сводящее появление некачественной продукции на нет.

Основные характеристики

К виду рапидных сталей относят сплавы металлов, в которые добавлены дополнительные вещества, улучшающие их химические и физические свойства. Благодаря этому сплав металла становится крепким, износостойким, не способным контактировать с кислородом и покрываться ржавчиной. Быстрорежущая сталь Р6М5 отличается от обычных углеродных сплавов тем, что она может обрабатывать любой твердый материал на высокой скорости, обладая хорошей износостойкостью.

Микроструктура стали Р6М5

Она обладает уникальными свойствами, которые позволяют изготавливать такие инструменты, как фрезы, метчики или развертки. Изготовленные из этого сплава, они будут служить владельцу верой и правдой очень долго.

А к наиболее известным и характеристикам стали марки Р6М5 относятся:

- Твердость стали марки Р6М5 при нагреве. Обычно другие сплавы при длительном и безостановочном бурении, начинают нагреваться, а с повышением температуры, как известно, металл начинается размягчаться. И сверло теряет свои способности и становится хрупким. Эта же быстрорежущая сталь способна нагреваться до 6000 °С, сохраняя свои начальные свойства и не теряя крепости.

- Повышенное сопротивление накаливанию при достаточно высоких температурах.

- Очень хорошо держит заточку.

- Имеет высокую вязкость.

- Отлично обрабатывается на шлифовальном оборудовании.

- Держит нагрузки от удара на отлично.

Характеристики стали Р6М5, перечисленные выше, делают сплав металлов незаменимым в строительстве.

Плюсы

- Высокое качество. Изделия из этой стали почти заведомо будут без дефектов, за счет качества изготовления сырья. Поэтому при покупке быстрореза из Р18 можно не волноваться.

- Высокая твердость очень важна для любого режущего инструмента. А марка Р18 имеет твердость по шкале Роквелла от 65 до 64. Для ножа такая твердость считается очень высокой, что причисляет такой клинок к классу быстрорезов. Его очень редко придется точить, ведь об обычные материалы он не затупляется – дерево им можно резать почти беспрепятственно.

- Хорошая упругость и ударная вязкость за счет добавок. Обычно твердый металл оказывается и хрупким – его несложно сломать при боковых нагрузках на инструмент. Но данный сплав, как правило, будет гнуться, но не ломаться, ведь некоторые примеси, особенно марганец и никель, делают его более гибким, пластичным. Углерод и кремний добавляют не только прочность, но и защищают от излома. Поэтому из Р18 выполняют пилы, фрезы, которые прекрасно работают.

- Клинок из Р18 обладает хорошими способностями к резке, долго не тупится, хорошо держит кромку. Здесь помогает примесь кобальта, который и отвечает за рез. Он помогает клинку держать кромку, а также позволяет заточить лезвие до бритвенной остроты, которую он будет удерживать даже при тяжелой работе.

- Таким ножом можно будет резать изделия из более мягкого материала. Этот сплав традиционно используется для инструментов, которыми работают по металлу.

- В целом этот вид стали можно считать почти идеально сбалансированным – он выделяется твердостью, достаточно прочен, долго сохраняет режущие способности. Пользователи отмечают, что из всех быстрорежущих сталей Р18 является одной из лучших. Сочетание всех этих свойств делает его идеальным кандидатом для ножевой стали высшего качества.

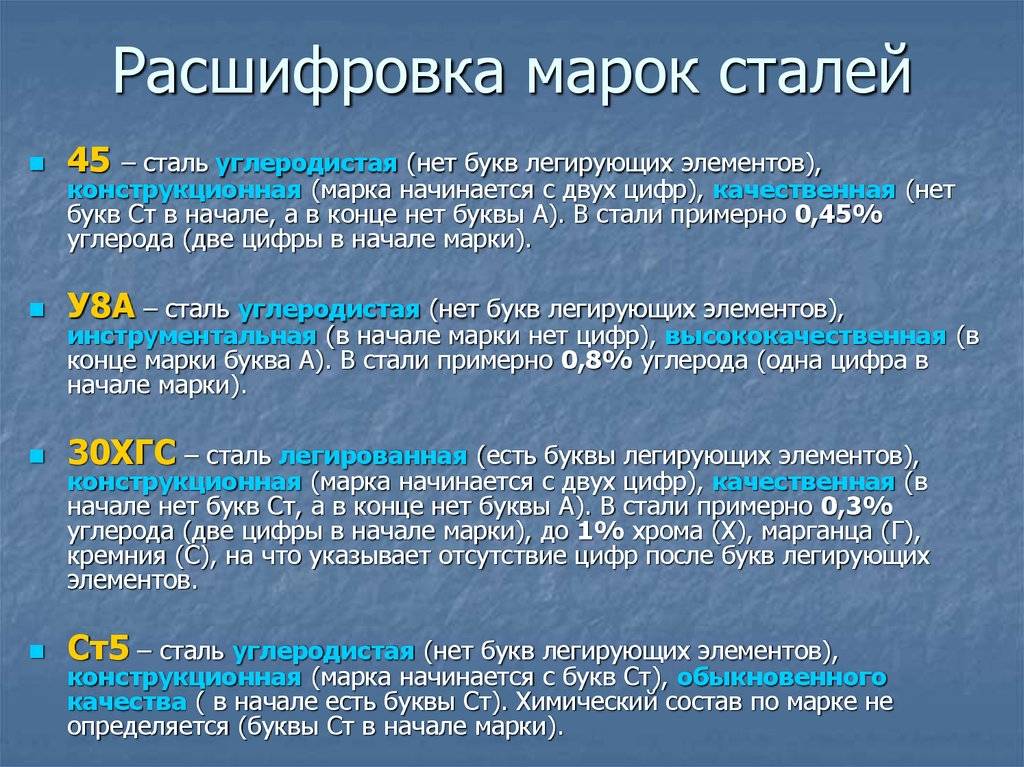

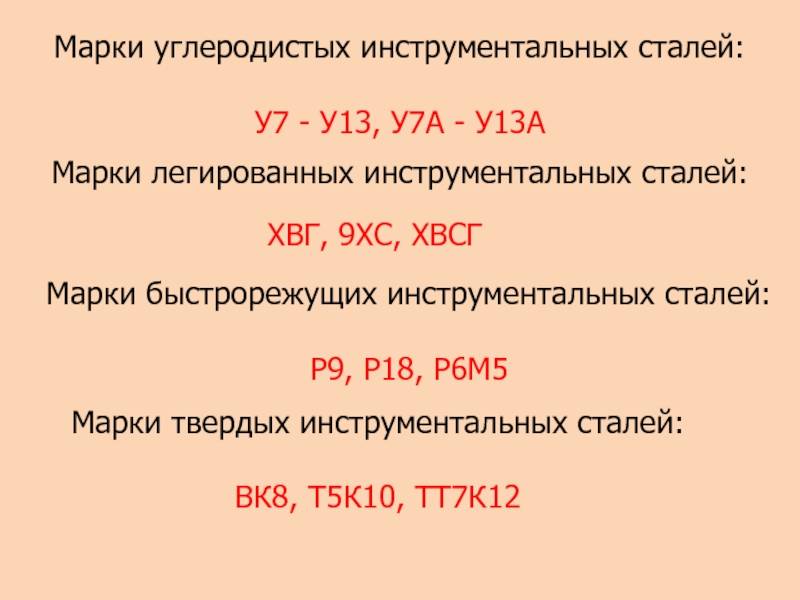

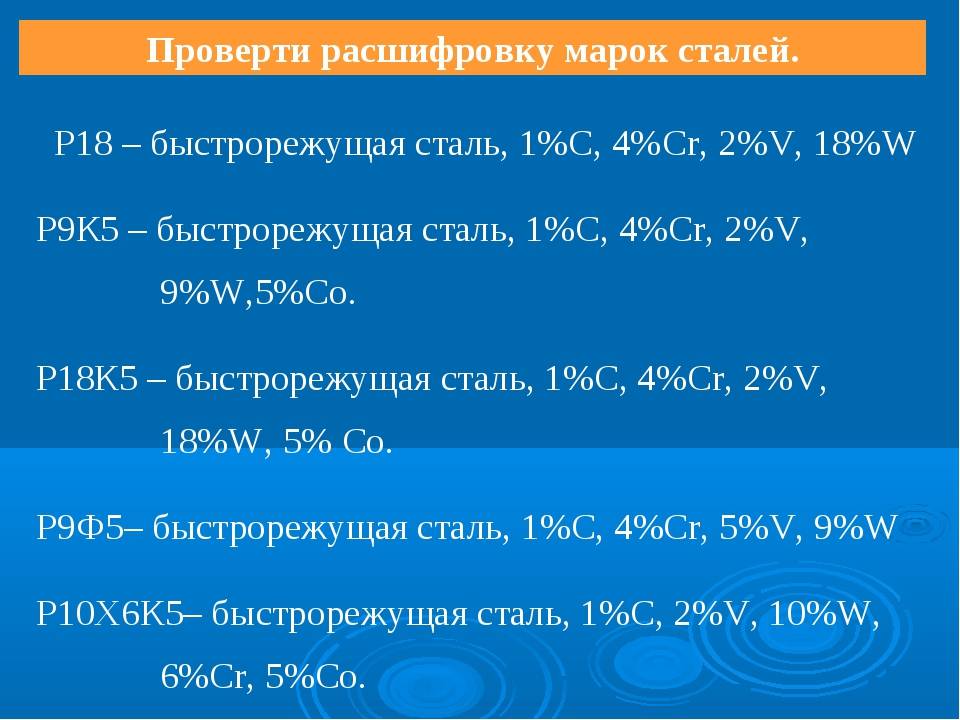

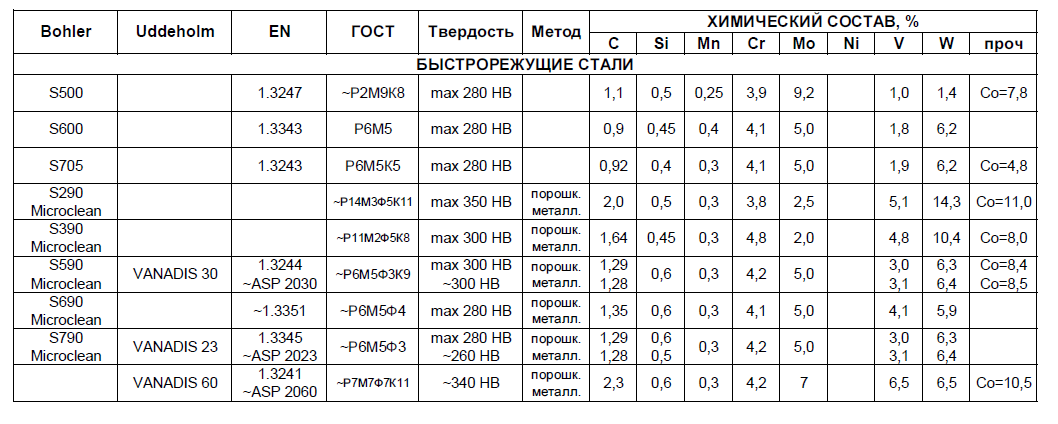

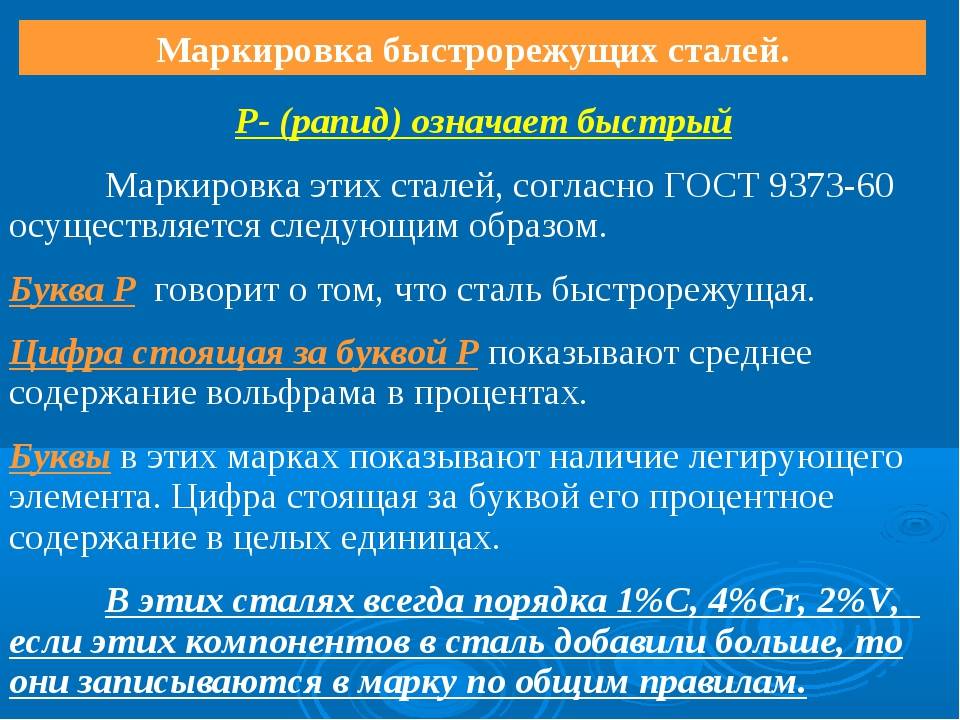

Расшифровка обозначения марок сталей

Изначально быстрорежущая сталь как материал для изготовления режущих инструментов была изобретена британскими специалистами. С учетом того, что инструмент из такой стали может использоваться для высокоскоростной обработки металлов, этот материал назвали «rapidsteel» (слово «рапид» здесь как раз и означает высокую скорость). Такое свойство данных сталей и придуманное им в свое время английское название послужили причиной того, что обозначения всех марок данного материала начинаются с буквы «Р».

Правила маркировки сталей, относящихся к категории быстрорежущих, строго регламентированы соответствующим ГОСТ, что значительно упрощает процесс их расшифровки.

Первая цифра, стоящая после буквы Р в обозначении стали, указывает на процентное содержание в ней такого элемента как вольфрам, который во многом и определяет основные свойства данного материала. Кроме вольфрама быстрорежущая сталь содержит в своем составе ванадий, молибден и кобальт, которые в маркировке обозначаются, соответственно буквами Ф, М и К. После каждой из такой буквы в маркировке стоит цифра, указывающая на процентное содержание соответствующего элемента в химическом составе стали.

Пример расшифровки марки быстрорежущей стали

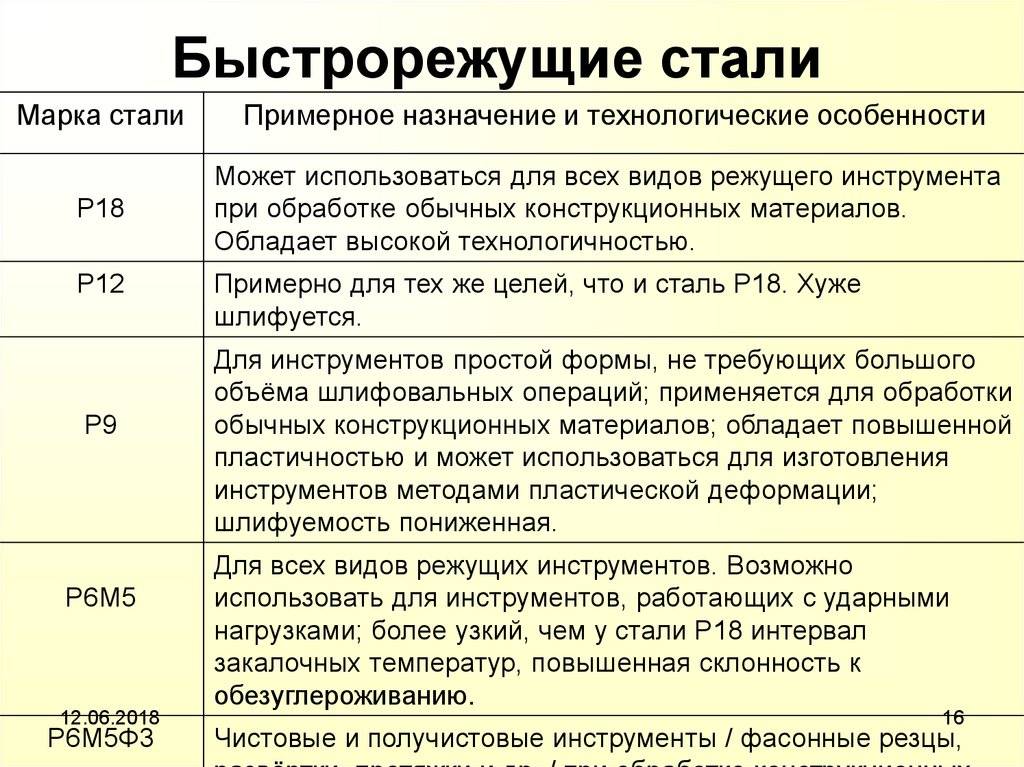

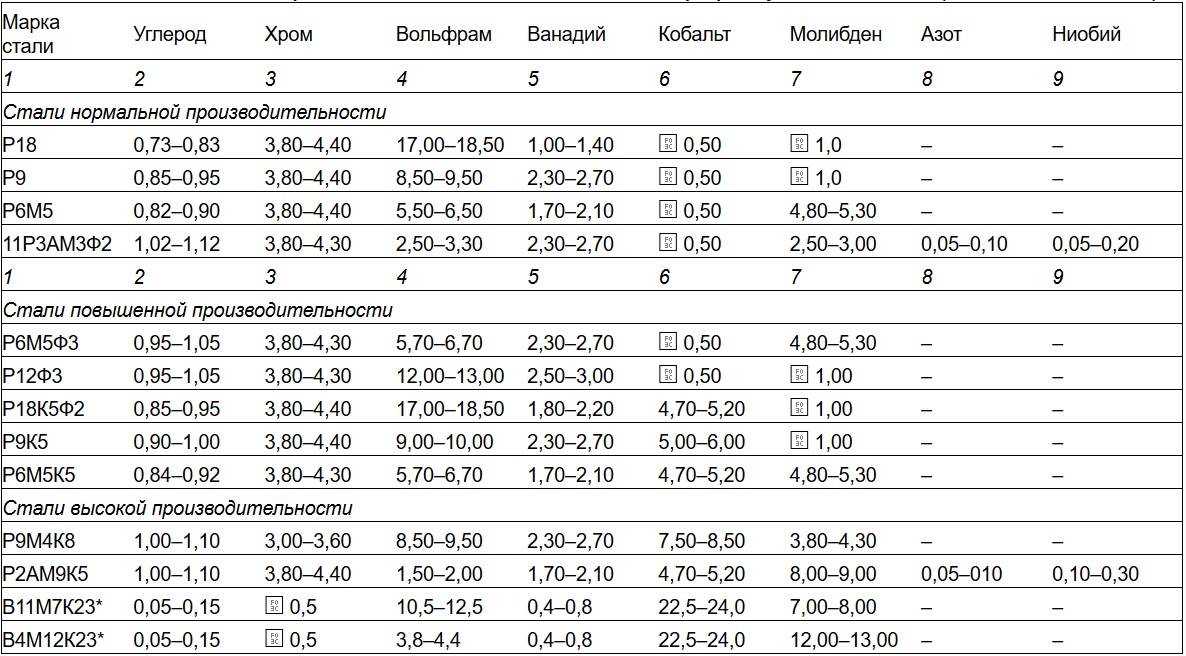

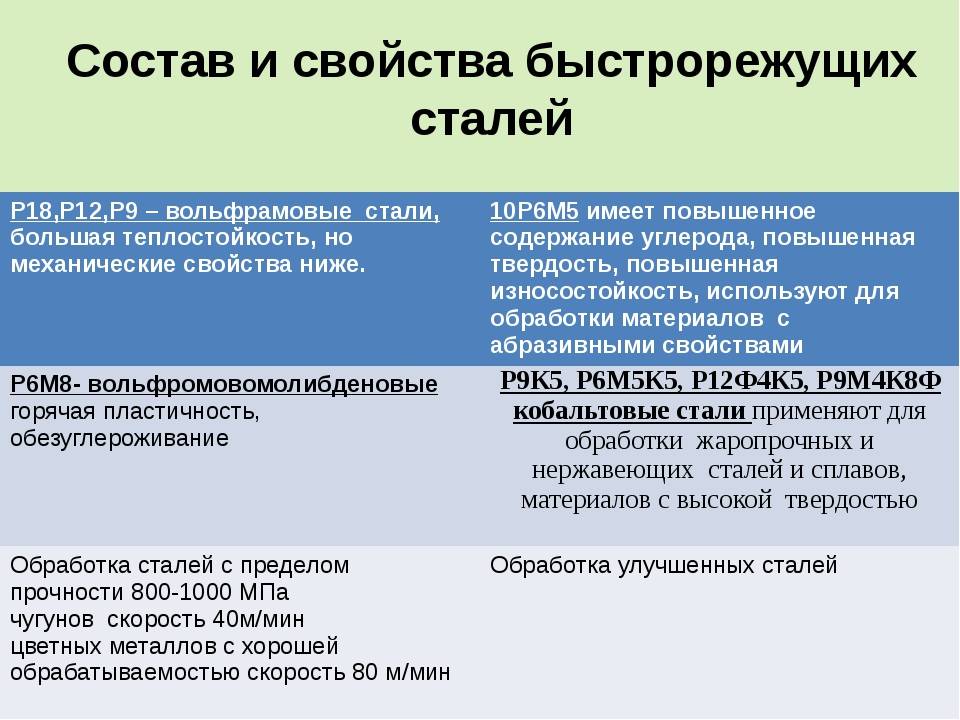

В зависимости от содержания в составе стали тех или иных элементов, а также от их количества, все подобные сплавы делятся на три основных категории. Определить, к какой из категорий относится сталь, достаточно легко, расшифровав ее маркировку.

Итак, стали быстрорежущих марок принято разделять на следующие категории:

- сплавы, в которых кобальта содержится до 10%, а вольфрама до 22%; к таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.;

- стали с содержанием не более 5% кобальта и до 18% вольфрама; такими сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.;

- сплавы, в которых как кобальта, так и вольфрама содержится не более 16%; к таким сплавам относится сталь Р9, Р18, Р12, Р6М5 и др.

Определение разновидности стали по искре

Как уже говорилось выше, характеристики сталей, относящихся к категории быстрорежущих, преимущественно определяются содержанием в них такого элемента как вольфрам. Следует иметь в виду, что если в быстрорежущем сплаве содержится слишком большое количество вольфрама, кобальта и ванадия, то по причине формирования карбидной неоднородности такой стали режущая кромка инструмента, который из нее изготовлен, может выкрашиваться под воздействием механических нагрузок. Таких недостатков лишены инструменты, изготовленные из сталей, содержащих в своем составе молибден. Режущая кромка подобных инструментов не только не выкрашивается, но и отличается тем, что имеет одинаковые показатели твердости по всей своей длине.

Маркой стали для изготовления инструментов, к которым предъявляются повышенные требования по их технологическим характеристикам, является Р18. Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость. Преимуществом использования стали данной марки является еще и то, что при выполнении закалки изделий из нее они не перегреваются, чего не скажешь о быстрорежущих сплавах других марок. По причине достаточно высокой стоимости инструментов, изготовленных из стали этой марки, ее часто заменяют на более дешевый сплав Р9.

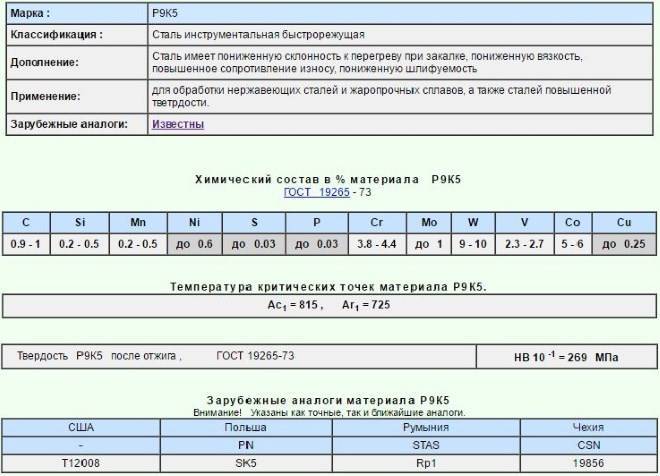

Технические характеристики стали марки Р18

Достаточно невысокая стоимость стали марки Р9, как и ее разновидности — Р9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом Р18, объясняется рядом недостатков данного материала. Наиболее значимым из них является то, что в отожженном состоянии такой металл легко поддается пластической деформации. Между тем сталь марки Р18 также не лишена недостатков. Так, из данной стали не изготавливают высокоточный инструмент, что объясняется тем, что изделия из нее плохо поддаются шлифовке. Хорошие показатели прочности и пластичности, в том числе и в нагретом состоянии, демонстрируют инструменты, изготовленные из стали марки Р12, которая по своим характеристикам также схожа со сталью Р18.

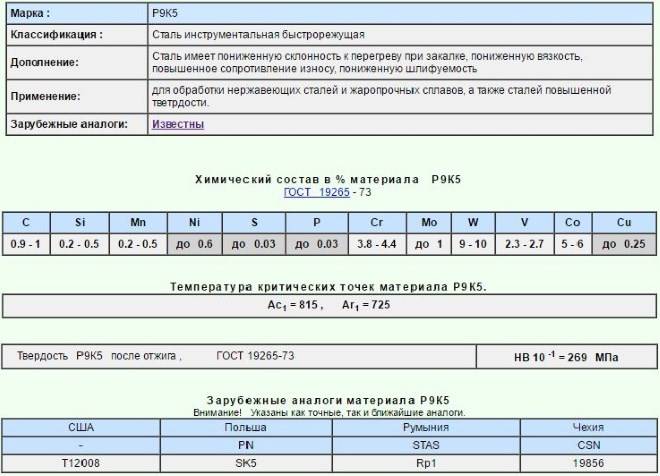

Свойства стали марки Р9К5

Расшифровка маркировки данного сплава

Расшифровка маркировки стали Р6М5 следующая:

- Буква «Р» означает быстрорежущая или рапидная сталь, так как для маркировки бралось сокращение от английского слова «rapid» (на русском читается как рапид), которое в переводе означает «быстрый». А число, которое стоит за этой буквой обозначает процентное соотношение вольфрама в этом сплаве. В данном случае оно равняется 6 %, с небольшими отклонениями.

- Буква «М» показывает на то, что в составе этого сплава присутствует молибден. А число, которое стоит за буквой, также показывает количество его нахождения в сплаве этого металла в процентах.

Пример расшифровки маркировки

Если к этой стали больше не прибавляется никаких дополнительных элементов, то на этом обозначение ее заканчивается. Если же, к сплаву добавлен кобальт, то обозначаться она уже будет, Р6М5К5. Маркировка «Ф» — ванадий, «Т» — титан и другие добавочные элементы.

По ГОСТу сталь Р6М5 делится на следующие изделия, который принадлежит одному из межгосударственных стандартов. В нем описаны все технические требования, относящиеся к этой марке. Хоть и металлопрокат в последнее время переходит уже на твердые сплавы, эта марка все еще удерживает свои лидирующие позиции в спросе на рынке.

Ниже перечислены некоторые изделия из сплава этих металлов и соответствующий ГОСТ к ним:

- круги горячекатанные относятся к ГОСТу под номером 2590-88;

- калиброванный прут имеет ГОСТ 7417-75;

- полосы и пруты (для изготовления этих изделий используется разновидность стали Р6М5К5) – ГОСТ 19265-73;

- круги, у которых имеется специальная отделка верхнего слоя имеют ГОСТ 14955-77.

Применение сплава

Приведённые качества этой стали определили её непосредственное место в производстве. В основном она применяется для резки других материалов в условиях экстремально высокой температуры. Гораздо практичнее применять для этих задач быстрорез, чем какие-нибудь нержавеющие сплавы. Характерная черта Р6М5 – превосходное удерживание заточки, благодаря высоким показателям твёрдости.

Также этот прекрасный металл очень хорошо переносит ударные перегрузки, что обуславливает его востребованность в изготовлении кранов, свёрл и развёртки.

Клинок для ножа из стали Р6М5.

Р6М5 со своими свойствами динамично используется для выпуска ножей. Вследствие широкого использования и производства этого инструмента, существует множество известных изготовителей, к примеру, тот же Rapid.

Проводятся многочисленные эксперименты, в которых применяются ножи из Р6М5. Они эффективно справляются с резкой следующих предметов с повышенной прочностью: толстые верёвки, дерево, кости и т.д. Самое эффектное удачное испытание — резка ножом, выполненным из Р6М5 железной пластинки, которая была в несколько мм толщиной – не без трудностей, но удалось.

Когда Р6М5 используется для изготовления ножей, она обычно закаливается до HRC 60-62, хотя иногда этот параметр доводят и до HRC 66-67.

Benchmade является одной из крупнейших компаний по производству ножей, использующих сталь Р6М5. Этот сплав уникален по своему составу, он содержит большое количество молибдена и вольфрама, но в результате даёт очень мелкозернистую сталь, идеально подходящую для создания клинков.

ГОСТ и ТУ стали Р6М5

Информация о стали Р6М5 имеется одновременно в нескольких ГОСТ и ТУ. Во всех присутствуют продукция и её технологические параметры. Невзирая на перенаправление металлопроката на твёрдые сплавы, благодаря своим свойствам Р6М5 до сих пор пользуется большой популярностью на многих производствах.

Задание.

При высоких скоростях резания и больших нагрузках для изготовления режущего инструмента (протяжки, фрезы, сверла, метчики и др.) применяется быстрорежущая сталь Р18.

Укажите оптимальный режим термической обработки фрезы, изготовленной из этой стали, постройте график термообработки для этой стали в координатах t().

Опишите структурные превращения, происходящие при термической обработке.

Приведите основные сведения об этой стали: ГОСТ, химический состав, свойства, достоинства, недостатки, влияние легирующих элементов, другие марки стали такого же типа и др.

Сведения о быстрорежущей стали марки р18.

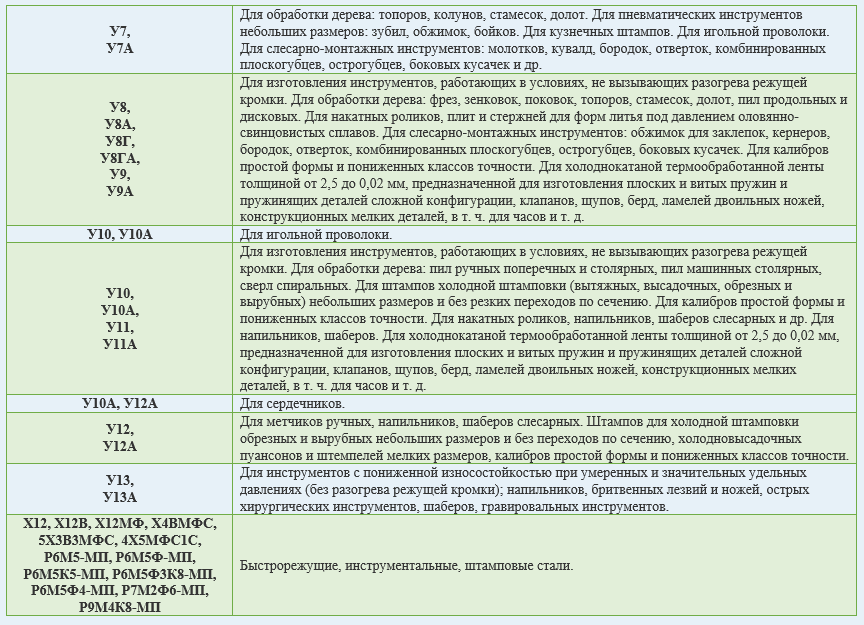

Сталь инструментальная быстрорежущая( по ГОСТ 9373-60) предназначается для изготовления металлорежущего инструмента с большим сопротивлением изнашиванию и сохранением механических свойств в условиях повышенной температуры до 600-700оC.

Основные сведения.

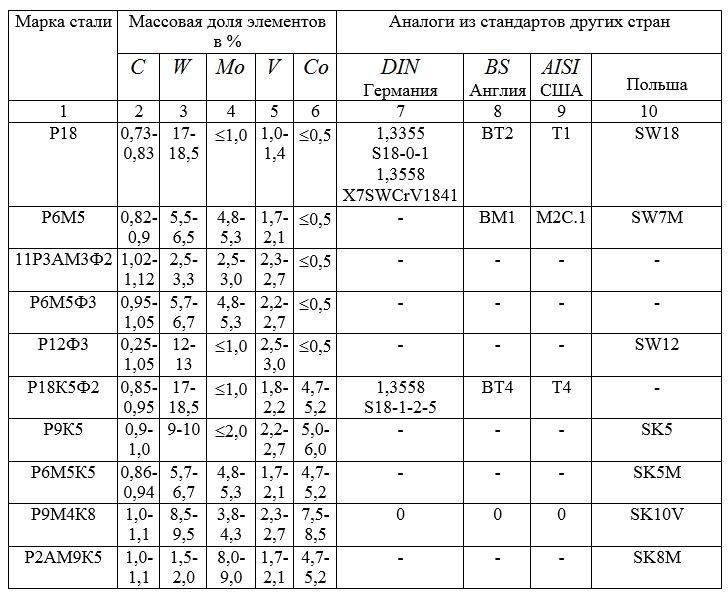

ГОСТ 19265-73,другие марки:Р9,Р12,Р9Ф5,Р6М5К5,Р9М4К8,Р9К5,Р10К5Ф2 и др.

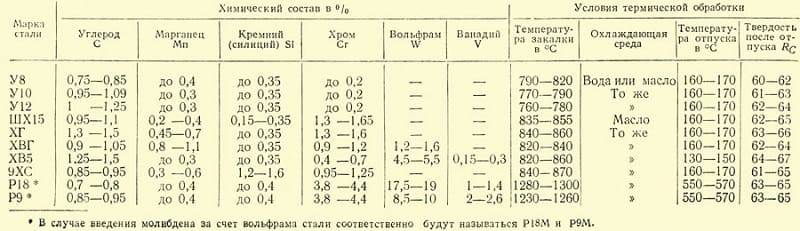

Химический состав.

Химический элемент | % |

Ванадий (V) | 1.00-1.40 |

Вольфрам (W) | 17.0-18.5 |

Кобальт (Co), не более | 0.50 |

Кремний (Si), не более | 0.50 |

Марганец (Mn), не более | 0.50 |

Молибден (Mo), не более | 1.00 |

Никель (Ni), не более | 0.40 |

Сера (S), не более | 0.03 |

Углерод (C) | 0.73-0.83 |

Фосфор (P), не более | 0.03 |

Хром (Cr) | 3.80-4.40 |

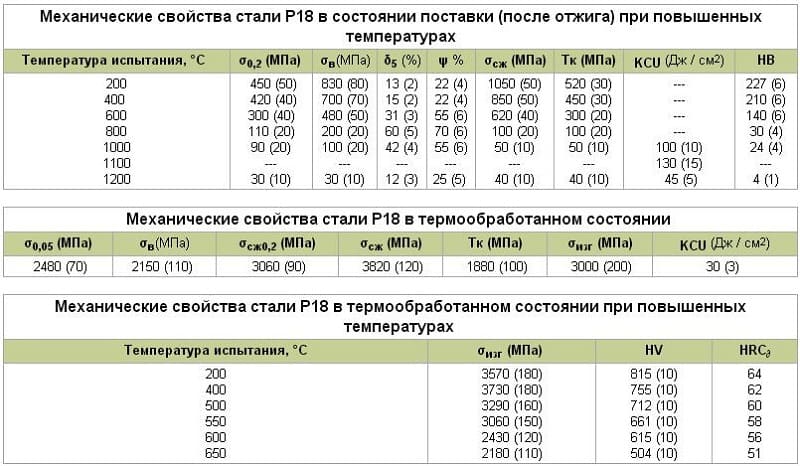

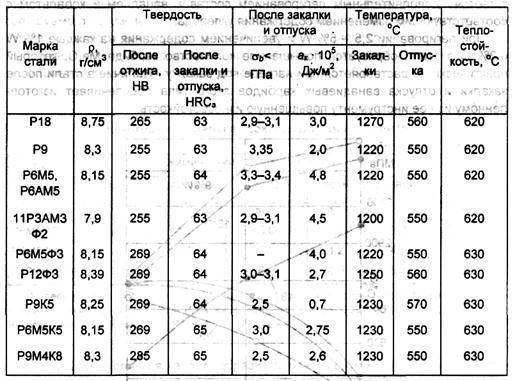

Механические свойства.

Механические свойства в зависимости от температуры отпуска.

t отпуска, °С | B, МПа | KCU, Дж/м2 | HRCэ |

Закалка 12800С, масло. Отпуск трёхкратный по 1 ч. | |||

400 | 1370 | 23 | 61 |

500 | 1470 | 19 | 63 |

550 | 2350 | 17 | 66 |

600 | 2210 | 65 |

Технологические свойства.

Температура ковки: Начала 1200, конца 900. Охлаждение в колодцах при 750-800 0С.

Свариваемость: при стыковой электросварке со сталью 45 и 40Х хорошая.

Шлифуемость: повышенная (ГОСТ 19265-73).

Температура критических точек.

Критическая точка | 0С |

Ас1 | 820 |

Ас3 | 860 |

Аr3 | 770 |

Ar1 | 725 |

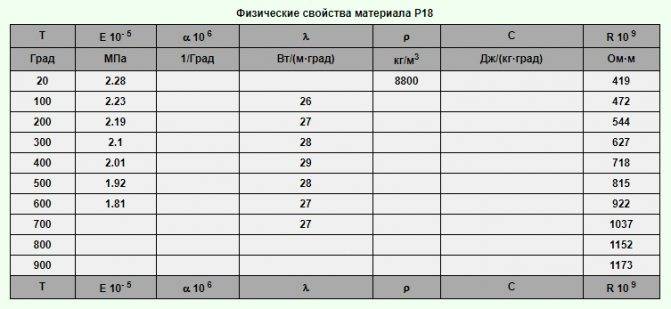

Физические свойства.

Температура испытания, 0С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

Модуль нормальной упругости, Е, ГПа | 228 | 223 | 219 | 210 | 201 | 192 | 181 | |||

Модуль упругости при сдвиге кручением G, ГПа | 83 | |||||||||

Плотность,pn,кг/см3 | 8800 | |||||||||

Коэффициент теплопроводности Вт/(м*0С) | 26 | 27 | 28 | 29 | 28 | 27 | 27 | |||

Уд. Электросопротивление (р,Ном*м) | 419 | 472 | 544 | 627 | 718 | 815 | 922 | 1037 | 1152 | 1073 |

Красностойкость.

Температура, °С | Время, ч | Твердость, HRCэ |

620 | 4 | 59 |

Основные свойства

(достоинства и недостатки):

повышенная износостойкость

узкий интервал закалочных температур

повышенная пластичность при горячей пластической деформации

пониженная шлифуемость

Назначение.

Резцы, сверла, фрезы, резьбовые фрезы, долбяки, развертки, зенкеры, метчики, протяжки для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С, заменитель сталь Р12.

Влияние легирующих элементов на свойства стали.

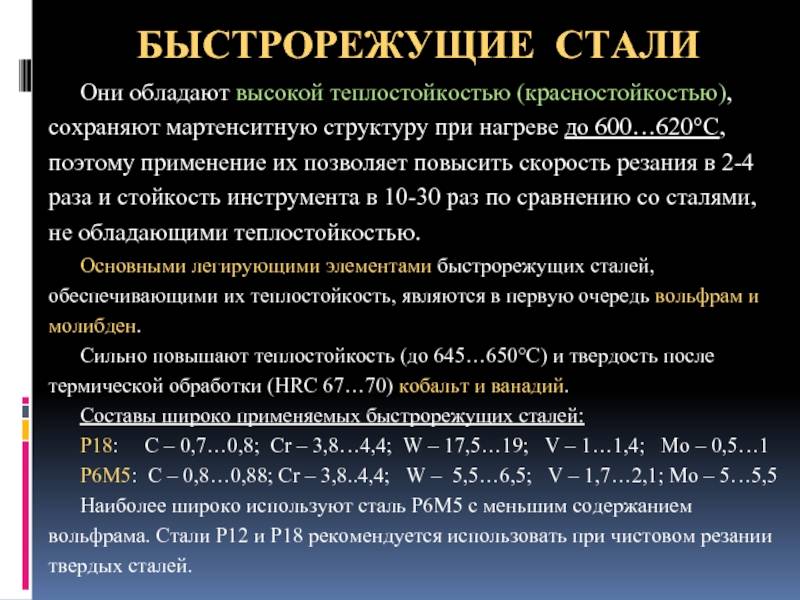

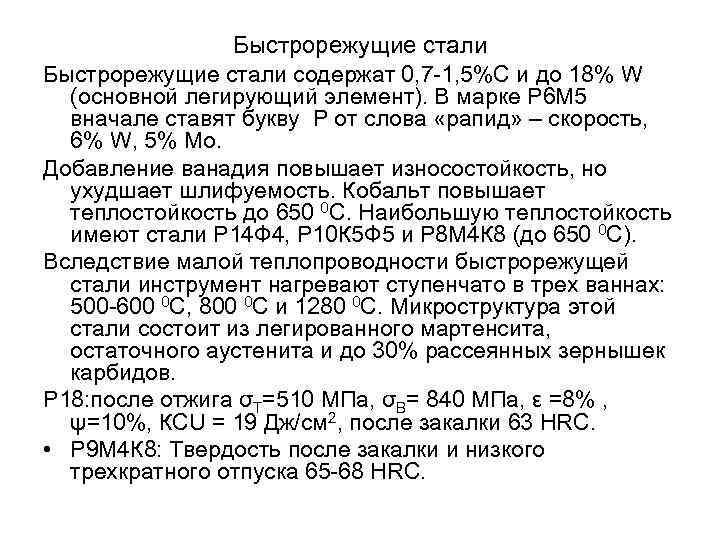

Основное свойство быстрорежущих сталей – высокая теплостойкость. Она обеспечивается введением большого количества вольфрама совместно с другими карбидообразующими элементами: молибденом, ванадием, хромом.

W и Mo в присутствии Cr связывают углерод в специальный труднокоагулируемый при отпуске карбид типа Ме6С и задерживают распад мартенсита. Выделение дисперсных карбидов, которое происходит при повышенных температурах отпуска(500-600 оC), вызывает дисперсионное твердение мартенсита( явление вторичной твердости). Особенно эффективно вторичная твёрдость и теплостойкость повышаются при введении нескольких сильных карбидообразователей, например вольфрама ( одного или совместно с молибденом) и ванадия. При отпуске ванадий, выделяясь в виде карбидов, усиливает дисперсионное твердение, а вольфрам ( молибден), сохраняясь в мартенсите, задерживает его распад . Добавление ванадия усиливает действие вольфрама и молибдена.

Увеличению теплостойкости способствует также кобальт. Он не образует карбидов, но, повышая энергию межатомных сил связи, затрудняет коагуляцию карбидов и увеличивает их дисперсность.

Основное же назначение углерода – повышенная твердость.

В результате комплексного легирования инструменты из быстрорежущих сталей сохраняют высокую твёрдость до 560-6400С и допускают в 2-4 раза более производительные режимы резания,чем инструменты из углеродистых и низколегированных сталей.

Основные свойства быстрорежущей стали марки Р18 в состоянии поставки

( первичная термическая обработка).

Температура ковки : 1200-900 оC

Температура отжига : 840-860 оC

НВ( не более) : 255

Массовая доля карбидной фазы : 28%

Химический состав и основные эксплуатационные свойства

Марку Р18 относят инструментальным быстрорежущим сталям.

В состав входят следующие химические элементы:

- C 0,73 — 0,83;

- Si до 0,5;

- Mn до 0,5;

- Ni до 0,4;

- S до 0,03;

- P до 0,03;

- Cr 3,8 — 4,4;

- Mo до 1;

- W 17 — 18,5;

- V 1 — 1,4;

- Co до 0,5;

- Fe ~73.

Набор этих веществ придает этой стали определенные свойства, которые позволяют применять для производства режущего инструмента для станков токарно — фрезерной группы, резьбообразующих, для получения и обработки отверстий. Этим инструментом обрабатывают детали из легированных, углеродистых и конструкционных сталей с пределом прочности до 1000 МПа. Кроме того, таким инструментом можно обрабатывать цветные металлы.

Во время процессов резания инструмент, произведенный из стали Р18, сохраняет свои эксплуатационные параметры при температурах до 600 ºC.

ГОСТ

Производители стали выпускают следующую номенклатуру продукции:

- Прокат разного сечения — ГОСТ 1133-71;

- Полосы разной формы- ГОСТ 4405-75;

- Прутки, в т.ч. калиброванные — ГОСТ 4405-75;

- Профиль ТУ 14-11-245-88.

Перечислена только малая часть ассортимента выпускаемых проката из стали.

Аналоги стали Р18

Среди отечественных сталей, предназначенных для производства инструмента, можно подобрать аналог — Р12. За рубежом выпускают следующие марки:

- США — Т1;

- Германия — HS18-0-1;

- Европейский союз — 1.3355;

- Китай — W18Cr4V.

Быстрорежущая сталь с маркировкой Р18, содержащая в своем составе 18% вольфрама, длительное время применялась для производства большинства режущего инструмента. После прохождения термической обработки ее твёрдость составляла 62 — 65 по HRC и обладает хорошей прочностью. Недостатком этого материала по праву считают карбидную неоднородность, особенно это касается прутков большого диаметра.

Это интересно: Виды обработки металлов давлением

Особенности термической обработки

Термическая обработка при температуре порядка 1200 – 1300 ºC, с последующим отпуском, вызывает дисперсионное затвердевание. В процессе закаливания большая часть карбида Fe3W3C разлагается и переходит в твердый раствор аустенитного или мартенситного типа. Это приводит к насыщению сплава углеродом, вольфрамом и другими легирующими элементами. Отпуск, который выполняют при температурах в 550 – 560 ºC приводит к повышению твердости до максимальных параметров. Это происходит в следствии выделении карбидов и разложение остатков аустенита.

Инструмент сложной формы, в т.ч. тонколезвийный или работающий в условиях переменной нагрузки, например, на прерывистом точении должен обладать высокой прочностью и вязкостью.

Нагревание под закаливание сталей типа Р18 выполняют при таких температурах и временных паузах, которые обеспечат разложение карбидов и упрочнение аустенита. Это необходимо для получения необходимой теплостойкости.

Тонколезвийный инструмент, с размерами режущей части от 3 до 5 мм температура закаливания должна быть ниже на 10 – 20 ºC от максимальной (1250 ºC).

Высокие температуры, которые необходимы для проведения термической обработки впоследствии могут привести к появлению трещин и излишних напряжений. Для того, чтобы избежать этих неприятностей, подогрев материала выполняют в два этапа. Первый нагрев выполняют при уровне температуре 400 – 500 ºC, второй при 800 – 850 ºC. По достижении окончательной температуры, а это 1200 – 1300 ºC, время нахождения детали в зоне нагрева ограничивают. Допустимое время рассчитывают из соотношения 10 – 15 секунд на 1 мм толщины (диаметра). То есть сверло диаметром 5 мм может находиться при таком режиме порядка 50 – 75 секунд.

Время нахождения заготовки на подогреве может быть удвоено в сравнении с пиковой нагрузкой. То есть, то же сверло будет находиться на подогреве порядка 100 – 150 секунд.

Предварительный и финишный нагрев выполняют в соляной ванне. Она заполняется смесью из:

- 78 % ВаСl2 (хлорид бария);

- 22 % NaCl (натрий хлор).

Для предохранения заготовок от окисления раствор раскисляют с помощью фтористого магния.

Отпуск стали проводят также в несколько этапов. Заготовки выдерживают при температуре 550- 570 ºC, причём необходимо провести два – три сеанса длительностью один час каждый

Особенности термической обработки

Термическая обработка при температуре порядка 1200 – 1300 ºC, с последующим отпуском, вызывает дисперсионное затвердевание. В процессе закаливания большая часть карбида Fe3W3C разлагается и переходит в твердый раствор аустенитного или мартенситного типа. Это приводит к насыщению сплава углеродом, вольфрамом и другими легирующими элементами. Отпуск, который выполняют при температурах в 550 – 560 ºC приводит к повышению твердости до максимальных параметров. Это происходит в следствии выделении карбидов и разложение остатков аустенита.

Инструмент сложной формы, в т.ч. тонколезвийный или работающий в условиях переменной нагрузки, например, на прерывистом точении должен обладать высокой прочностью и вязкостью.

Нагревание под закаливание сталей типа Р18 выполняют при таких температурах и временных паузах, которые обеспечат разложение карбидов и упрочнение аустенита. Это необходимо для получения необходимой теплостойкости.

Тонколезвийный инструмент, с размерами режущей части от 3 до 5 мм температура закаливания должна быть ниже на 10 – 20 ºC от максимальной (1250 ºC).

Высокие температуры, которые необходимы для проведения термической обработки впоследствии могут привести к появлению трещин и излишних напряжений. Для того, чтобы избежать этих неприятностей, подогрев материала выполняют в два этапа. Первый нагрев выполняют при уровне температуре 400 – 500 ºC, второй при 800 – 850 ºC. По достижении окончательной температуры, а это 1200 – 1300 ºC, время нахождения детали в зоне нагрева ограничивают. Допустимое время рассчитывают из соотношения 10 – 15 секунд на 1 мм толщины (диаметра). То есть сверло диаметром 5 мм может находиться при таком режиме порядка 50 – 75 секунд.

Время нахождения заготовки на подогреве может быть удвоено в сравнении с пиковой нагрузкой. То есть, то же сверло будет находиться на подогреве порядка 100 – 150 секунд.

Предварительный и финишный нагрев выполняют в соляной ванне. Она заполняется смесью из:

- 78 % ВаСl2 (хлорид бария);

- 22 % NaCl (натрий хлор).

Для предохранения заготовок от окисления раствор раскисляют с помощью фтористого магния.

Отпуск стали проводят также в несколько этапов. Заготовки выдерживают при температуре 550- 570 ºC, причём необходимо провести два – три сеанса длительностью один час каждый