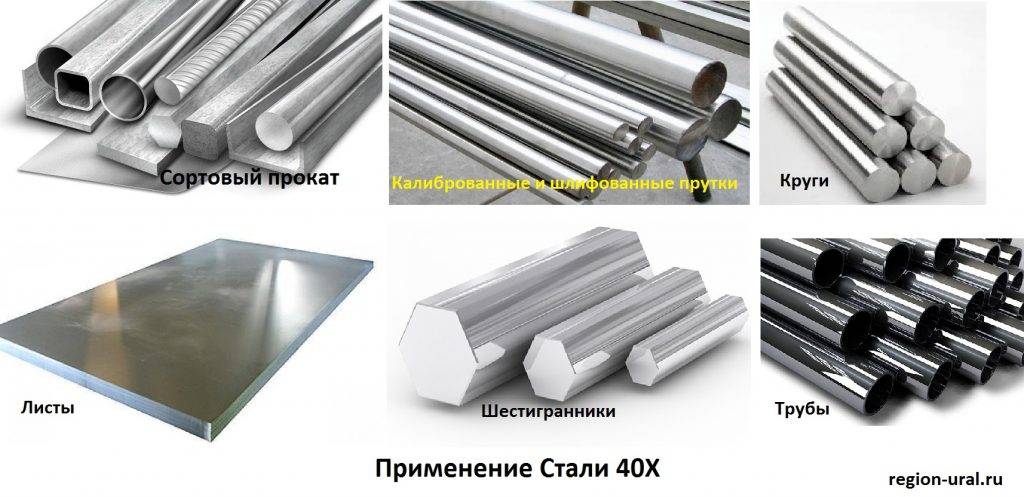

Область применения Стали 40Х

Материал плохо поддается сварке. Однако все же приходится иногда сваривать изделия. Для этого их предварительно нагревают. Это позволяет получать достаточно прочный шов.

Трудности при сварке однако не мешают широкому применению стали 40Х.

Применение Стали 40Х. Фото

Применение Стали 40Х. Фото

Достоинств у нее гораздо больше, по-этому приминение Стали 40Х широкое:

- Из данного сплава изготавливается стальной сортовой прокат. Это продукция из стали представленная различными поперечными сечениями. В основном этот вид проката используется для обработки на токарных и токарно-фрезерных станках.

- Калиброванные и шлифованные прутки из стали 40Х. Когда необходима высокая точность сечения прутка используют калиброванные на металлургических предприятиях изделия. Этот вид проката отличается соблюдением размеров (возможна даже микронная точность) по всей длине изделия. В дополнение к этому высокое качество обработки поверхности.

- Лист стали 40Х. Отличается повышенной прочностью, что определяет его использование для изготовления деталей работающих под высокой нагрузкой. Благодаря высокой сопротивляемости нагрузкам лист стали 40Х находит применение в ракетостроении и химической промышленности. Это исключительно популярный вид металлопроката. Его легко получить, а далее путем термической обработки добиться нужных свойств. Это облегчает процесс производства, так как отпадает необходимость искать и отливать дорогие и редкие легированные сплавы.

- Шестигранник сталь 40Х. Прутки определенной геометрической формы востребованы в разных отраслях промышленности. В частности пруток с сечением в форме шестигранника. Изделие очень востребовано благодаря своим уникальным свойствам. Эта форма удобна для изготовления шпилек, болтов, гаек, прочих видов крепежа. Крепеж из стали 40Х способен работать в особо нагруженных механизмах при не очень благоприятных условиях. Шестигранник очень востребован в автомобильной промышленности. Из него изготавливают оси, плунжеры (цилиндрические поршни), валы, штоки, другие сильно нагруженные детали машин. Ниже на видео наведен пример изготовления болтов и гаек:

- Круг из стали 40Х. Там где требуется сопротивление деформирующим нагрузкам находит применение прокат в виде круглых прутков из стали 40Х. Его часто применяют для изготовления вращающихся деталей: силовых валов, осей и полуосей машин, штоков. Строители очень нуждаются в надежном материале для связи и крепления элементов конструкций, которые должны быть особо надежными. Здесь и находит применение круг из стали 40Х. Предприятия могут отпускать прокат уже нарезанным на куски нужной длины, что несомненно также способствует его широкому применению.

- Серебрянка. Часто изделию не требуется дополнительная обработка поверхности. Это могут быть например отвертки, сверла, другие инструменты. Некоторые музыкальные инструменты также изготавливаются с использованием серебрянки, в частности треугольник. Серебрянку получают волочением стали (или прокатом). Верхний слой металла шлифуется, иногда его даже и полируют. Таким образом получается круглая калиброванная сталь диаметром до 30 мм.

- Следующая важная область применения, изготовление самых разных труб. Разумеется трубы из стали 40Х используются везде где есть потребность в трубах. Это ЖКХ, химическое оборудование, судостроение, котельные, автомобилестроение, трубопроводы. Список можно долго продолжать.

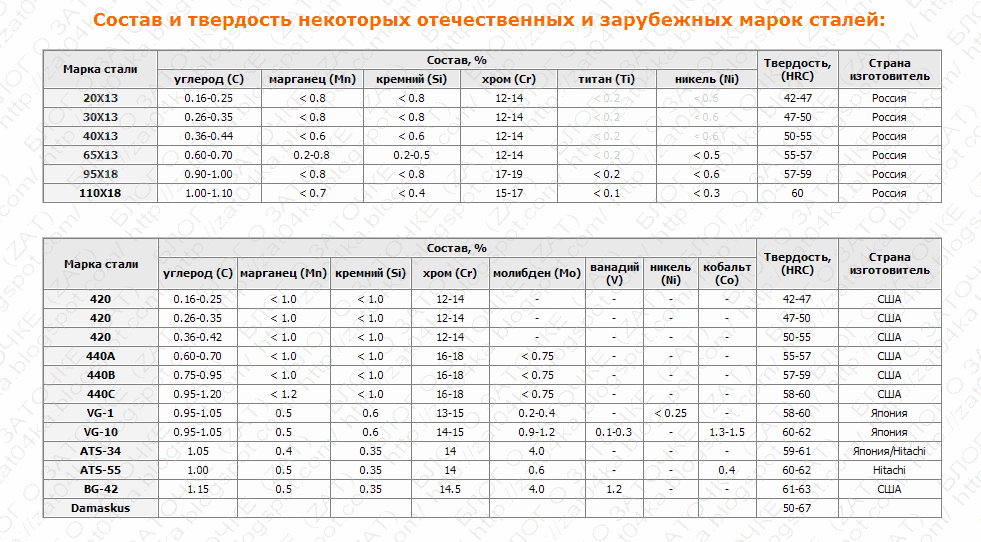

Характеристики стали 65×13

Сталь 65Х13 – высокоуглеродистый, высоколегированный сплав. Твердость металла прямо пропорциональна количеству углерода в ней. Главный легирующий компонент хром делает сталь нержавеющей.

Легирующие компоненты

Содержание примесей, кроме хрома, который указан в маркировке стали, в составе данного сплава незначительно, поэтому ножи легко поддаются заточке, а лезвие можно изготовить практически любой формы.

При производстве 65Х13 используют следующие примеси:

- Хром (Cr) – 12,00-14,00% – входит в состав любой нержавеющей стали, отвечает за устойчивость к коррозийным процессам, т.е. обеспечивает стойкость металла к воздействию воды и увеличивает стойкость к механическому износу.

- Марганец (Mn) – 0,25-0,8% – применяют на стадии производства стали. Он увеличивает твердость, стойкость к механическим воздействиям и ударным нагрузкам.

- Кремний (Si) – 0,20-0,5% – повышает упругость, стойкость к коррозии и сопротивление окислению при высоких температурах.

- Никель (Ni) – 0,5% – отвечает за прочность сплава.

- Фосфор (P) – 0,030% – является вредной технологической добавкой. При повышении его количества в сплаве увеличивается и прочность, и хрупкость металла.

- Сера (S) – 0,025% – тоже добавка, необходимая при выплавке стали. Делает металл хрупким и уменьшает антикоррозионные свойства, пластичность, стойкость к механическому износу.

Качественная нержавеющая сталь 65х13.

Для получения необходимых показателей в сплав могут добавляться следующие компоненты:

- Молибден (Mo) – повышает упругость, антикоррозионные свойства.

- Титан (Ti) – повышает прочностные характеристики стали, улучшает ее обрабатываемость и устойчивость к коррозии.

- Ванадий (V) – улучшает прочностные свойства сплава и увеличивает его твердость.

- Вольфрам (W) – улучшает режущие свойства лезвия. Этот компонент применяют в дорогих моделях ножей.

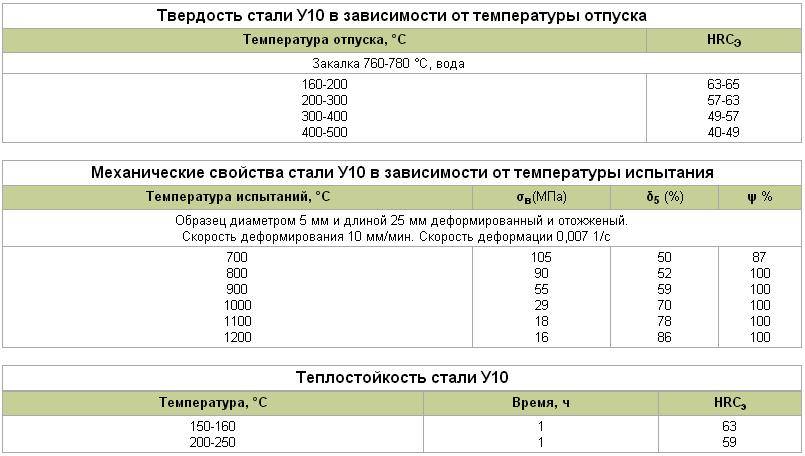

Твердость

Нержавеющая сталь 65Х13 благодаря своему составу имеет повышенную твердость. От этого параметра зависит износостойкость ножа, т.е. сохранение заточки.

Твердость ножа измеряется в единицах HRC по шкале Роквелла. 65Х13 соответствует значению от 54 до 59 HRC при правильной термообработке. Для определения этого показателя образец кладут под пресс и давят на него алмазным конусом (под углом 120°) или шариком с силой 150 кгс. Значения твердости 54-58 HRC соответствуют хорошим ножам универсального назначения.

Особо прочным изделиям присущ показатель 59-64 HRC. Например, твердость алмаза равна 100 HRC. Можно встретить в обозначении 2 цифры, в этом случае первое значение – для центра лезвия, второе – для кромки.

Высокие показатели твердости и прочности достигаются только в заводских условиях.

Химический состав

Цифра 40 в маркировке свидетельствует о том, что процентное содержание углерода в сплаве колеблется в пределах от 0.36 до 0.44, а буквенное обозначение х указывает на наличие легирующего элемента хрома в количестве не менее 0.8 и не более 1.1 процента. Легирование стали хромом придает ей свойство устойчивости к коррозии в окислительной среде и атмосфере. Говоря другими словами, сталь приобретает нержавеющие свойства. Кроме того, хром определяет структуру сплава, его технологические и механические характеристики.

Цифра 40 в маркировке свидетельствует о том, что процентное содержание углерода в сплаве колеблется в пределах от 0.36 до 0.44, а буквенное обозначение х указывает на наличие легирующего элемента хрома в количестве не менее 0.8 и не более 1.1 процента. Легирование стали хромом придает ей свойство устойчивости к коррозии в окислительной среде и атмосфере. Говоря другими словами, сталь приобретает нержавеющие свойства. Кроме того, хром определяет структуру сплава, его технологические и механические характеристики.

Остальные химические элементы входят в состав стали х 40 в следующем количестве:

- не более 97% железа;

- 0,5 – 0,8% марганца;

- 0,17 – 0,37% кремния;

- не более 0,3% меди;

- не более 0,3% никеля;

- не более 0,035% фосфора;

- не более 0,035% серы.

Применение стали 40Х в промышленности и быту

Как уже отмечалось выше, 40Х относят к легированным, конструкционным материалам. Именно это позволяет её использовать в автомобильной промышленности, так из неё производят карбюраторные иглы, пружинные изделия и пр. Кроме того, из этого материала производят поковки и детали трубопроводной арматуры. Но необходимо помнить о том, что все эти детали должны пройти термическую обработку. В частности, их закаливают в масле, и в нем же отпускают.

В машиностроении сталь 40Х применяют для производства технологической оснастки, в том числе и измерительной, детали компрессоров и многое другое.

Сталь 40Х и её заменители нашли своё применение в быту. В частности, из неё производят кухонную утварь, в частности, ножи. Они легко затачиваются, не подвержены коррозии. Ножи, выполненные из этого материала, могут быть использованы при разделке любых продуктов – мяса, птицы, овощей, фруктов. Можно смело утверждать, что сталь 40Х безвредна для человеческого организма.

Именно это позволяет применять сталь марки 40Х и её производные для изготовления медицинского инструмента, к примеру, медицинских скальпелей и прочего хирургического инструмента.

Но, кроме ряда неоспоримых достоинств, сталь 40Х обладает и рядом технологических недостатков. Так, этот материал обладает невысокой стойкостью к воздействию агрессивных сред и высоким температурам.

Для получения деталей разной формы применяют различные методы металлообработки, в том числе – точение, фрезерование, шлифование. Сталь 40Х можно отнести к материалам, которые не требуют для обработки какого-либо специального инструмента.

Рейтинг: 5/5 – 1

голосов

Сталь 40Х: характеристики, применение, твердость и свариваемость стали 40Х

Марка стали: 40Х (заменители 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР).

Класс: сталь конструкционная легированная.

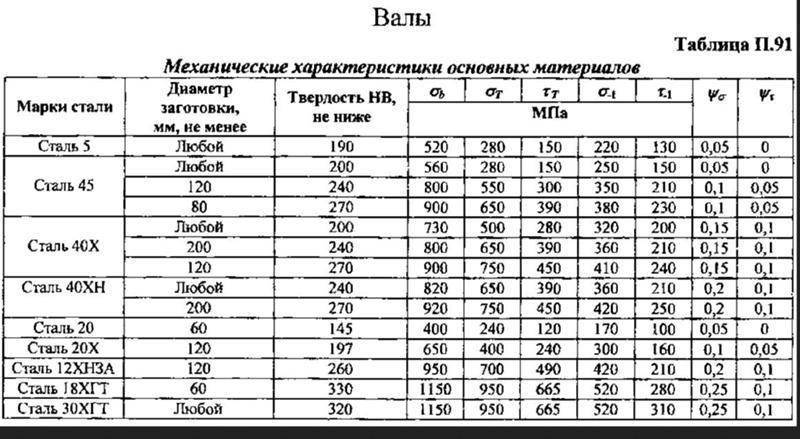

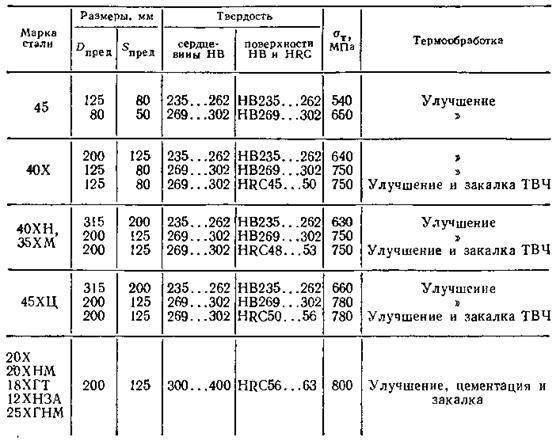

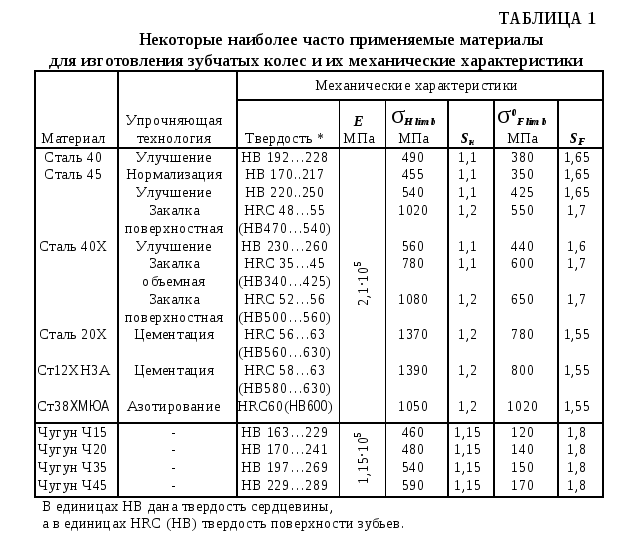

Использование в промышленности: оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности..

Твердость: HB 10 -1 = 217 МПа

Свариваемость материала: трудносвариваема. Способы сварки: РДС, ЭШС, необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка.

Температура ковки, oС: начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе.

Флокеночувствительность: чувствительна.

Склонность к отпускной хрупкости: склонна.

Вид поставки:

- Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Полоса ГОСТ 103-2006, ГОСТ 1577-93, ГОСТ 82-70.

- Поковки ГОСТ 8479-70.

- Трубы ГОСТ 8731-74, ГОСТ 8733-74, ГОСТ 13663-86.

| Зарубежные аналоги марки стали 45 | |

| США | 5135, 5140, 5140H, 5140RH, G51350, G51400, H51350, H51400 |

| Германия | 1.7034, 1.7035, 1.7045, 37Cr4, 41Cr4, 41CrS4, 42Cr4 |

| Япония | SCr435, SCr435H, SCr440, SCr440H |

| Франция | 37Cr4, 38C4, 38C4FF, 41Cr4, 42C4, 42C4TS |

| Англия | 37Cr4, 41Cr4, 530A36, 530A40, 530H36, 530H40, 530M40 |

| Евросоюз | 37Cr4, 37Cr4KD, 41Cr4, 41Cr4KD, 41CrS4 |

| Италия | 36CrMn4, 36CrMn5, 37Cr4, 38Cr4KB, 38CrMn4KB, 41Cr4, 41Cr4KB |

| Бельгия | 37Cr4, 41Cr4, 45C4 |

| Испания | 37Cr4, 38Cr4, 38Cr4DF, 41Cr4, 41Cr4DF, 42Cr4, F.1201, F.1202, F.1210, F.1211 |

| Китай | 35Cr, 38CrA, 40Cr, 40CrA, 40CrH, 45Cr, 45CrH, ML38CrA, ML40Cr |

| Швеция | 2245 |

| Болгария | 37Cr4, 40Ch, 41Cr4 |

| Венгрия | 37Cr4, 41Cr4, Cr2Z, Cr3Z |

| Польша | 38HA, 40H |

| Румыния | 40Cr10, 40Cr10q |

| Чехия | 14140 |

| Австралия | 5132H, 5140 |

| Южная Корея | SCr435, SCr435H, SCr440, SCr440H |

Сталь 40Х и ее характеристики

В нашей компании вы можете заказать разнообразные изделия из металла, используемые в быту, строительстве и в промышленности. От того, из какого материала создан металлопрокат, зависят его качества, свойства и характеристики.

Мы предлагаем вам ознакомиться с разнообразными видами стали. К примеру, марка стали 40Х, относящаяся к классу конструкционной легированной, пользуется особой популярностью. В данном разделе вы узнаете больше про этот материал.

Если у вас возникают вопросы по товарам или вы хотите сделать заказ, то звоните нашим специалистам! Менеджеры компании работают круглосуточно.

В данном материале имеется 0,40 процента углерода и меньше полутора процентов хрома.

Этот материал относится к трудносвариваемым. Вы можете осуществлять сваривание ручным дуговым методом и электрошлаковым, но в начале следует подогреть сталь, а после произвести термическую обработку. При контактной точечной сварке также требуется дальнейшая термическая обработка.

Твердость стали 40Х следующая: HB 10 -1 = 217 МПа.

Заменителями этого материала могут стать марки 45X, 38XA, 40XH, 40XC, 40ХФ, 40XP.

Если вы собираетесь ковать эту сталь, то в начале процесса нужно нагреть ее до 1 250 градусов по Цельсию, а в конце остудить до 800 градусов. Если ковке подвергались изделия сечением до 350 миллиметров, их нужно охлаждать на воздухе.

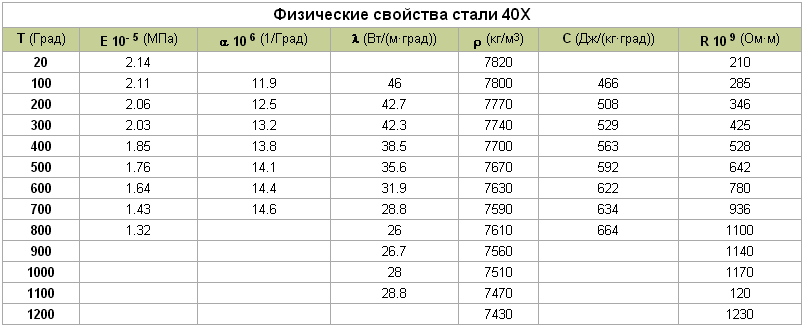

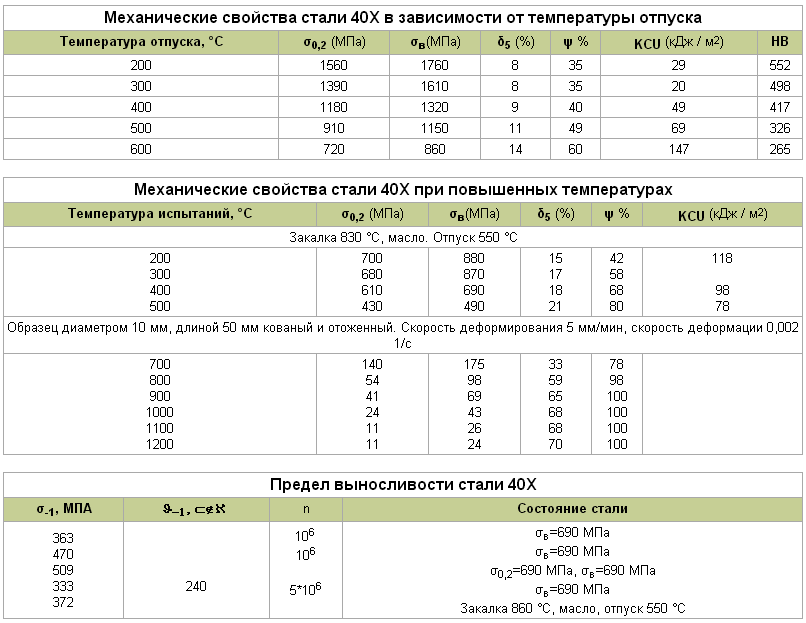

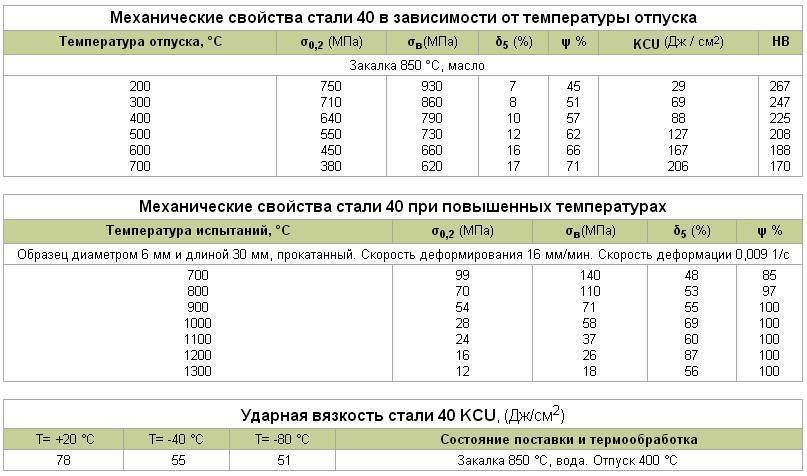

Больше информации вы можете узнать из таблиц, расположенных на сайте.

Применение 40Х

Она поставляется в виде сортового, а также фасонного проката. Вы можете найти прутья с разнообразными видами обработки поверхности, сделанные из этого материала. Также популярностью пользуется серебрянка и листы разной толщины. Из данной стали изготавливают и трубы, и полосы. Она используется для производства поковок ГОСТ 8479-70.

Этот материал широко применяется в промышленной сфере.

Сталь Ст 40Х используется для изготовления осей и стержней для передачи крутящего момента, вал-шестеренок, поршней, трубопроводной арматуры, колец, вращающихся деталей, инструментов для клепальных работ, измерительных устройств, болтов, деталей для аппаратов с вращающимися барабанами, деталей конической формы и прочих элементов. Сталь марки 40Х требуется, если нужно произвести улучшаемые изделия, имеющие повышенную прочность.

Сталь марки 40Х

Расшифровка марки стали 40Х: эта марка означает, что в стали содержится 0,40% углерода и менее 1,5% хрома.

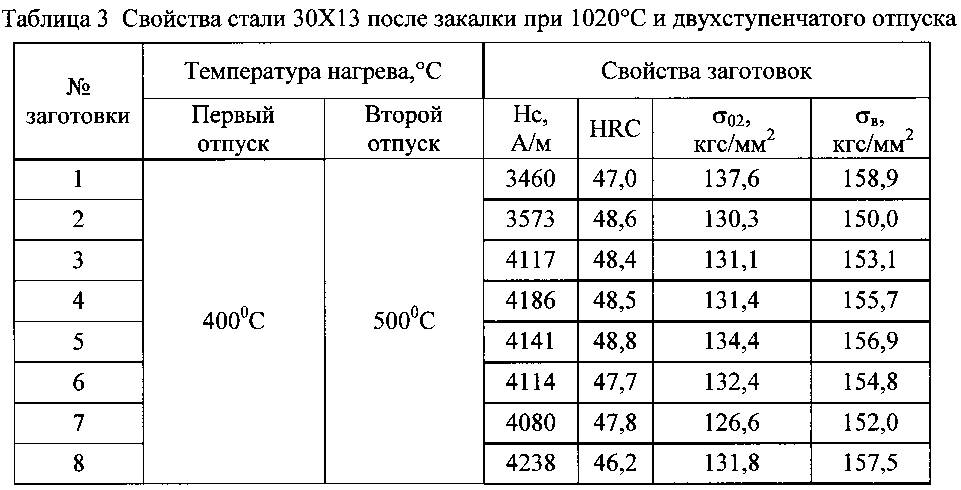

Преимущества термообработки изделий из стали 40Х в кипящем слое по сравнению с традиционными способами: был исследован нагрев под закалку высокопрочных болтов из сталей 40Х и 38ХС. Из опытов следует, что при горизонтальном положении болта М24 в кипящем слое частиц корунда диаметром 0,32 мм, отапливаемом природным газом, медленнее всего температура повышается на оси болта в месте стыка его тела и головки. Скорость нагрева в этой точке почти вдвое меньше, чем на поверхности в середине болта, так что во избежание перегрева температура кипящего слоя не должна заметно превышать конечную температуру нагрева. В слое с температурой 900° С болт прогревается до 860° С примерно за 3 мин (термопара зачеканена на оси под головкой), в то время как в применяемых в настоящее время электропечах К-160 нагрев до 860° С длится, по нашим экспериментальным данным, 40 мин. За это время в электропечах образуется значительный слой отслаивающейся окалины, в то время как при нагреве в кипящем слое с двухступенчатым сжиганием поверхность получается чистой. Эксперименты показали, что для аустенизации достаточна выдержка болтов из обеих сталей при температуре слоя 860-870° С в течение 10-15 мин. Поскольку скорость охлаждения этих изделий в кипящем слое оказалась недостаточной, закалку осуществляли в масле. Отпущенные после закалки (410° С, 80 мин) болты отличались высокими показателями прочности при достаточной пластичности:

Сталь 40Х: σв=147-150 кгс/мм 2 , ан=3,84-3,27 кгс*м/см 2 , HB 345-360

Сталь 38ХС: σв=165-173,5 кгс/мм 2 , ан=3,18-4,41 кгс*м/см 2 , HB 400-430

(ударную вязкость ан определяли на образцах, предел прочности σв на целых болтах).

Параллельно болты М24 из стали 38ХС после выдержки в кипящем слое с температурой 910° С (15 мин) охлаждали в соляной ванне при 360° С (20 мин) с целью получения структуры нижнего бейнита. При достаточно высокой прочности (σв = 163 кгс/мм 2 ) была получена значительно большая ударная вязкость (8,65- 10,6 кгс-м/см 2 ). Наконец, часть болтов из стали 38ХС после такого же нагрева выдерживали в масле в течение 42 с, а затем переносили в кипящий слой температурой 360° С. Такой режим позволил повысить предел прочности до 171,5-173 кгс/мм 2 , но несколько снизил ударную вязкость (ан = 6,25-6,72 кгс.м/см 2 ). Как показали исследования, нагрев в течение 8-10 мин в слое температурой 910° С обеспечивает превращение исходной ферритокарбидной смеси в аустенит и получение достаточно однородных свойств.

Химический состав

Цифра 40 в маркировке свидетельствует о том, что процентное содержание углерода в сплаве колеблется в пределах от 0.36 до 0.44, а буквенное обозначение х указывает на наличие легирующего элемента хрома в количестве не менее 0.8 и не более 1.1 процента. Легирование стали хромом придает ей свойство устойчивости к коррозии в окислительной среде и атмосфере. Говоря другими словами, сталь приобретает нержавеющие свойства. Кроме того, хром определяет структуру сплава, его технологические и механические характеристики.

Остальные химические элементы входят в состав стали х 40 в следующем количестве:

- не более 97% железа;

- 0,5 — 0,8% марганца;

- 0,17 — 0,37% кремния;

- не более 0,3% меди;

- не более 0,3% никеля;

- не более 0,035% фосфора;

- не более 0,035% серы.

Производство стали марки 40х

Этапы:

- Подготовка и плавка шихты. Нагревание жидкого металла в специальной ванне. На этом этапе происходит окисление железа, образуется его оксид. Одновременно с этим окисляются основные примеси — фосфор, марганец, кремний. Одна из главных задач этапа — удаление фосфора из состава. Для снижения его процентного содержания нужна небольшая температура ванны со шлаком, металлом. В ней должно содержаться определенное количество оксида железа.

- Кипение металлической ванны. Температура повышается постепенно. Если нагрев будет происходить быстро, начнется окисление углерода. На этом этапе снижается содержание серы в сплаве.

- Раскисление стали. Выполняется двумя способами. Первый — диффузионный. Осуществляется с помощью шлака. На его поверхность погружается измельченный алюминий, ферросилиций, ферромарганец. С помощью раскислителей оксид железа восстанавливается, его процентное содержание в сплаве уменьшается. Второй способ — осаждение. В жидкую сталь вводятся растворимые раскислители — алюминий, ферросилиций, ферромарганец. Железо восстанавливается, образуются сторонние оксиды, которые уходят в шлак.

Последний этап производства — легирование стали. В расплавленный металл вводятся определенные компоненты, которые нужны для изменения его технических характеристик.

Стальной медальон для кошки (Фото: Instagram / gravceh)

Характеристика и химический состав материалов

Добавление в состав определенных веществ позволяет существенно изменить основные свойства металла. Рассматриваемые стали 40ХН2МА и 40ХНМА имеют следующий химический состав:

- В качестве основного элемента принял углерод, так как даже незначительно изменение его концентрации может привести к повышению или снижению прочности, пластичности и других качеств. Сталь 40ХН2МА и 40ХНМА характеризуются повышенной концентрацией углерода, показатель находится в диапазоне от 0,37% до 0,44%.

- Легирование проводится хромом и молибденом. Концентрация первого вещества составляет 0,6-0,9%. Сталь 40ХН2МА, характеристики которой определяют устойчивость к воздействию жара, имеет 0,15-0,25% молибдена. Сталь 40ХНМА, характеристики которой практически идентичны, имеет молибдена менее 0,1%.

- В состав также вхожи кремний (0,17-0,37%), марганец (0,5-0,8%) и некоторые другие вещества в небольшом составе.

Физические свойства стали 40

Как ранее было отмечено, во многом механические свойства определяются количество углерода. Слишком большая концентрация этого элемента приводит к повышению твердости и прочности, но снижает степень свариваемости.

Если нужно провести сварку подобных металлов, то заготовка предварительно подогревается, работа проводится только при применении технологии РНД. Образующуюся деталь подвергают термической обработке, так как полученные швы хрупкие и не устойчивые к вибрационным нагрузкам. Твердость без проведения термической обработки составляет 269 МПа. Может проводится ковка и закалка, отпуск. Добавление молибдена определяет устойчивость к высокой температуре, поэтому нагрев на момент термической обработки проводится до 1000 градусов Цельсия и выше.

Аналоги стали 40ХН2МА

Влияние термической обработки на качество

Сталь в исходном состоянии представляет собой довольно пластичную массу и поддается обработке путём деформирования. Ее можно ковать, штамповать, вальцевать.

Для изменения механических свойств и достижения необходимых качеств применяется термическая обработка металла. Суть термической или тепловой обработки заключается в применении совокупности операций по нагреву, выдержке и охлаждению твердых металлических сплавов. В результате такой обработки сплав изменяет свою внутреннюю структуру и приобретает определенные, необходимые производителю и потребителю, свойства.

Критические точки

Критические точки — это температуры, при которых изменяется структура стали и ее фазовое состояние. Вычислены в 1868 году русским металлургом и изобретателем Дмитрием Константиновичем Черновым, поэтому иногда их называют точками Чернова.

Критические точки — это температуры, при которых изменяется структура стали и ее фазовое состояние. Вычислены в 1868 году русским металлургом и изобретателем Дмитрием Константиновичем Черновым, поэтому иногда их называют точками Чернова.

Обозначают такие точки буквой А. Нижняя точка А1 соответствует температуре, при которой аустенит превращается в перлит при охлаждении или перлит в аустенит при нагреве. Точка А3 — верхняя критическая точка, соответствующая температуре, при которой начинается выделение феррита при охлаждении или заканчивается его растворение при нагреве.

Если критическая точка определяется при нагреве, то к букве «А» добавляется индекс «с», а при охлаждении — индекс «r».

Для данной стали определена следующая температура критических точек:

- 743*С — Ас1;

- 815*С — Ас3;

- 730*C — Аr3;

- 693*C — Ar1.

Алгоритм термообработки стали и сплавов:

- отжиг:

- закалка;

- отпуск;

- нормализация;

- старение;

- криогенная обработка.

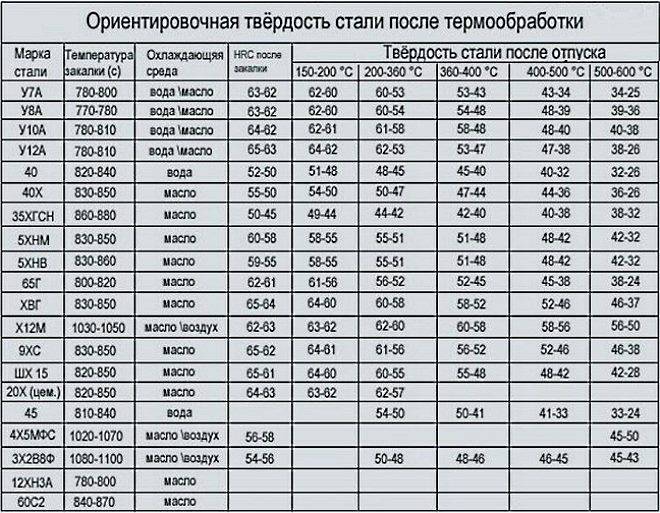

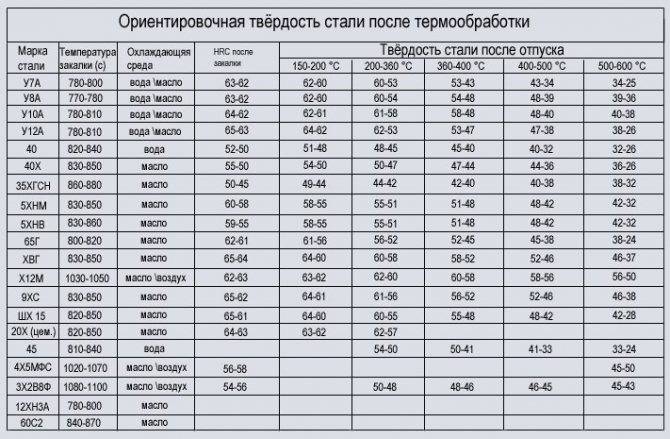

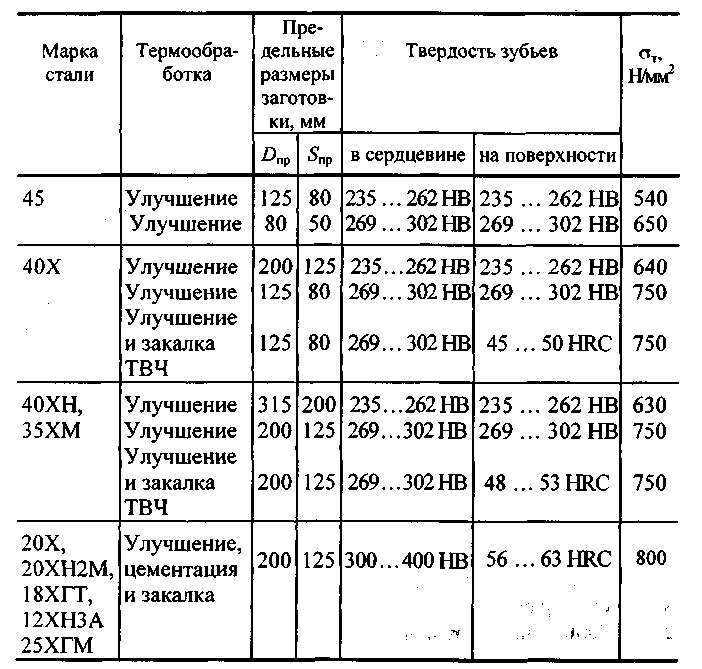

Термообработка для стали 40х. Характеристика температурного режима в соответствии с требованиями ГОСТ 4543–71:

- закалка стали 40х в масляной среде при температуре 860*С;

- отпуск в воде или масле при температуре 500*С.

В результате такой термической обработки данная сталь приобретает повышенную твердость (число твердости НВ не более 217), высокий предел прочности при разрыве (980 Н/м2) и ударную вязкость 59 Дж/см2.

Предел текучести

Говоря о механических свойствах, нужно обязательно упомянуть о такой важной характеристике, как предел текучести. Если приложенная нагрузка слишком велика, то конструкция или ее детали начинают деформироваться и в металле возникают не упругие (полностью исчезающие, обратимые), а пластические (необратимые остаточные) деформации

Говоря другими словами, металл «течет».

Предел текучести — это граница между упругими и упругопластическими деформациями. Значение предела текучести зависит от множества факторов: режима термической обработки, наличия примесей и легирующих элементов в стали, микроструктуры и типа кристаллической решетки, температуры.

Предел текучести — это граница между упругими и упругопластическими деформациями. Значение предела текучести зависит от множества факторов: режима термической обработки, наличия примесей и легирующих элементов в стали, микроструктуры и типа кристаллической решетки, температуры.

В металловедении различают понятия физического и условного предела текучести.

Физический предел текучести — это такое значение напряжения, при котором деформация испытываемого образца увеличивается без увеличения приложенной нагрузки. В справочниках эта величина обозначается σт и для марки 40х ее значение не менее 785 Н/мм2 или 80 КГС/мм2.

Следует отметить, что пластические (необратимые) деформации появляются в металле не мгновенно, а нарастают постепенно, с увеличением приложенной нагрузки. Поэтому, с точки зрения технологии, уместнее применение термина «условный (технический) предел текучести».

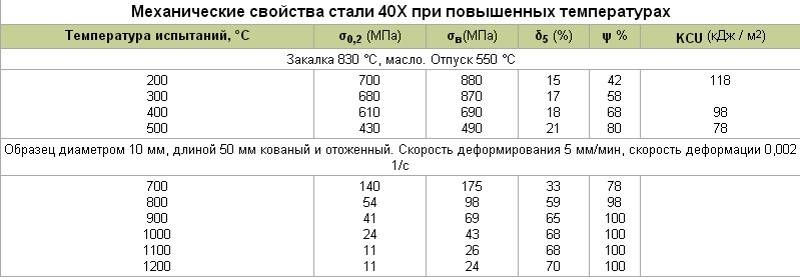

Условным (или техническим) пределом текучести называется напряжение, при котором опытный образец получает пластическое (необратимое) удлинение своей расчетной длины на 0.2%. В таблицах эта величина обозначается как σ 0,2 и для стали 40х составляет:

- при температуре от 101 до 200*С — 490 МПа;

- при температуре от 201 до 300*С — 440 МПа;

- при температуре от 301 до 500*С — 345 МПа.

https://youtube.com/watch?v=CUV4o6sd6VY

Подробно о нагреве металла

Если следовать технологии, то закалка металла требует проведения 3 этапов:

- Нагрев стали;

- Выдержка. Благодаря выполнению этой операции удается довести до конца все структурные превращения и обеспечить выполнение сквозного прогрева;

- Охлаждение.

Если приходится иметь дело с конструкциями, выполненными из углеродистых сталей, то их закалку проводят в камерных печах. Особенностью этой процедуры является отсутствие необходимости в предварительном подогреве. Это связано со способностью материала прекрасно переносить такие неприятные явления, как коробление и растрескивание. Если необходимо закаливать такие сложные конструкции, как резкие переходы и тонкие грани, то здесь без предварительного подогрева не обойтись. Подобная процедура может быть выполнена двумя способами:

- С использованием соляных печей, в которые заготовку нужно погрузить на 3-4 секунды в три приема;

- При помощи отдельных печей, в которых следует создать температурный режим 400- 500 градусов Цельсия.

Важным моментом закалки металла является то, что эта процедура должна проводиться при равномерном нагреве. Бывает так, что в течение одного приема такую задачу невозможно решить. В этом случае следует выдержать условия для проведения сквозного прогрева

Особое внимание следует уделить количеству изделий, которые планируется закаливать. С увеличением их количества необходимо увеличивать длительность их прогрева

Скажем, если закалке будет подвергаться дисковая фреза, имеющая диаметр 2,4 см, то ее необходимо нагревать в течение 13 минут. Если подобной обработке планируется подвергать десяток аналогичных изделий, то время нагрева должно быть увеличено до 18 минут.