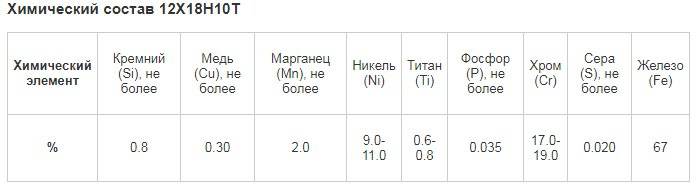

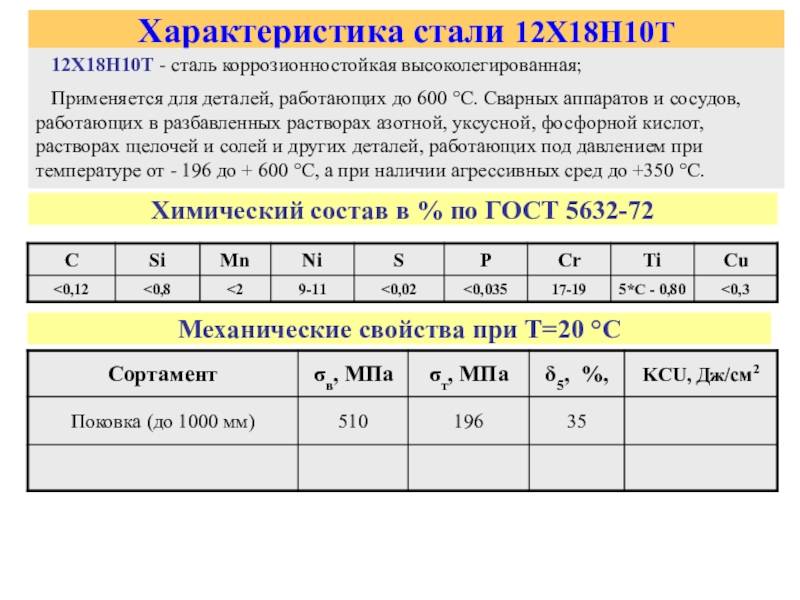

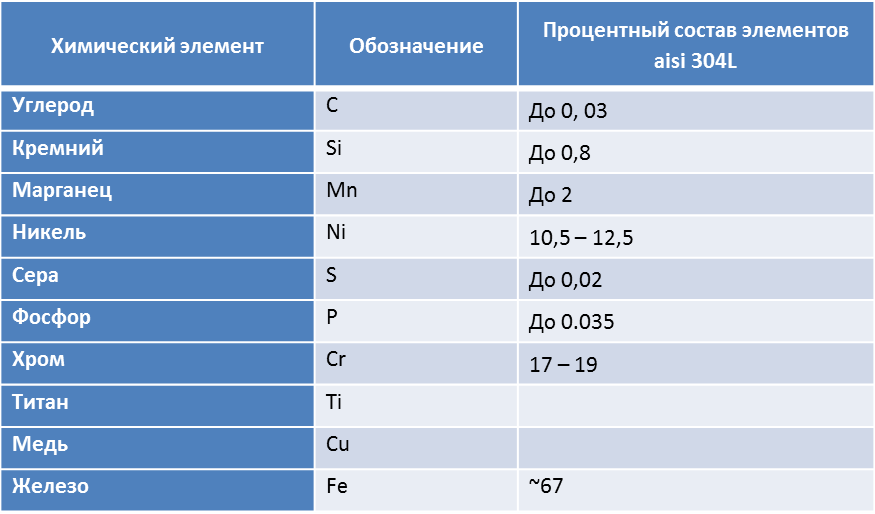

Химический состав в % стали 12Х18Н10Т

| C | Si | Mn | P | S | Cr | Mo | Ni | V | Ti | Cu | W | Fe |

| <0,12 | <0,8 | <2,0 | <0,035 | <0,02 | 17,0-19,0 | <0,5 | 9,0-11,0 | <0,2 | <0,8 | <0,4 | <0,2 | Остальное |

Химический состав 12Х18Н10Т регламентирует ГОСТ 5632-72

- Достаточно большой процент хрома (17%–19%).

- Легирующая добавка никеля (9%–11%).

- Углерод в сплаве – небольшая концентрация (0,1 %).

- Легирующий элемент – титан.

- Кремний (0,8 %).

Влияние химсостава на свойства стали 12Х18Н10Т

Основные добавки сложнолегированной стали значительно влияют на ее свойства:

- Хром повышает антикоррозийные качества.

- Благодаря введению никеля, сталь входит в разряд аустенитов, и сочетает все технологические и эксплуатационные свойства нержавеющих сталей.

- Введение в сплав алюминия, титана и кремния придает 12Х18Н10Т качества ферритной стали.

- Титан создает карбидообразующий эффект, и предотвращает риск межкристаллитной коррозии.

- Марганец позволяет изготавливать сталь с мелкозернистой структурой.

- Кремний увеличивает плотность и улучшает степень текучести. В то же время он снижает уровень пластичности, что усложняет прокатку холодным способом.

- Содержание фосфора не должно превышать 0,035 %, так как он провоцирует снижение механических свойств, что осложняет использование стали в криогенной области.

Особенности ухода

Особых правил по уходу за нержавейкой придерживаться не нужно. Загрязнения можно протирать влажной тряпкой с моющими средствами

Важно не использовать жесткие щетки, чтобы сохранить целостность поверхностей

Нержавеющая сталь применяется в разных сферах деятельности. Для получения сплавов с измененным свойствами они насыщаются легирующими добавками. Металл может применяться в нестандартных областях.

Источники

- https://metalloy.ru/metally/nerzhaveyka

- https://prompriem.ru/stati/stal-08x18n10t.html

- https://www.navigator-beton.ru/articles/marki-nerzhaveyushhej-stali.html

- https://svm24.ru/articles/oboznacheniya_marok_nerzhaveyushchikh_staley/

- https://traiv-komplekt.ru/articles/vidy-nerzhaveyushchey-stali-i-ee-primenenie-v-proizvodstve-krepezha/

- https://ScrapTraffic.com/splav/08x18n10t/

- https://intehstroy-spb.ru/spravochnik/nerzhaveyuschaya-stal-marki-08h18n10t.html

- https://www.chelarm.ru/articles/chem-otlichaetsya-uglerodistaya-stal-ot-nerzhaveyushchey/

- https://svarkaipayka.ru/material/stal/tehnicheskie-harakteristiki-stali-08h18n10t.html

- https://met-all.org/metalloprokat/nerzhaveyushhij/nerzhaveyushhaya-stal-sostav-vidy-svojstva-korrozionnostojkaya.html

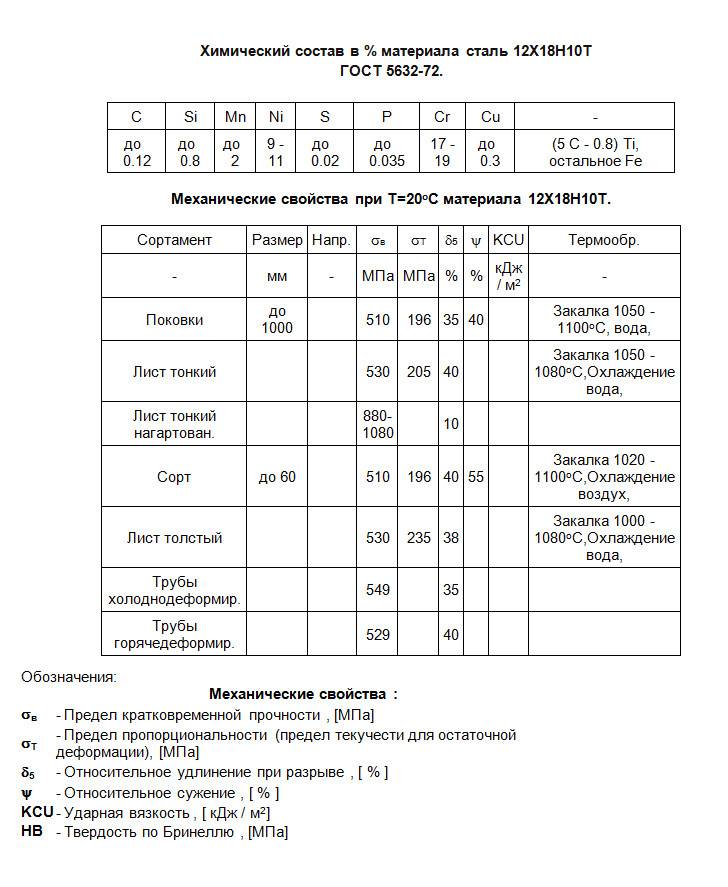

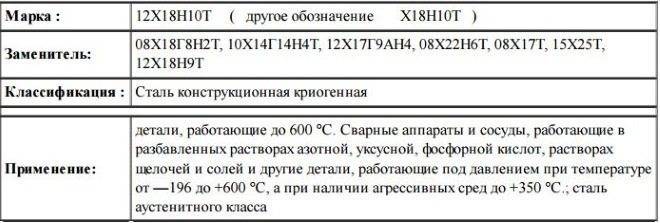

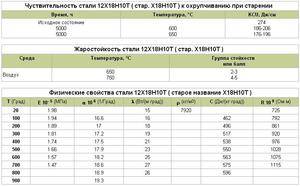

Общее описание ключевых параметров

Итак, можно начать с того, что химический состав стали регламентируется довольно старым ГОСТ 5632-72. Среди однозначных преимуществ этого вида материала выделяется высокая ударная вязкость, а также высокая пластичность. Так как марка сплава относится к аустенитному классу, то, естественно, она проходит термическую обработку. Эта процедура заключается в процессе закаливания при температуре от 1050 до 1080 градусов по Цельсию, с последующим охлаждением материала в воде. Проведение данной процедуры обеспечивает достижение максимальных показателей вязкости и пластичности. Прочность, а также твердость материала будут примерно на среднем уровне.

Еще один важный момент заключается в том, что при работе с температурами до +600 градусов по Цельсию, характеристики 12х18н10т позволяют применять сплав в качестве жаропрочного. В качестве основных легирующих элементов используется хром и никель.

Еще одно важное свойство — это то, что однофазные сплавы обладают устойчивой структурой аустенитного класса с малым количеством карбидов титана. Это вещество добавляется для того, чтобы избежать такого недостатка, как межкристаллитная коррозия

Уровень прочности сталей, принадлежащих к аустенитным и аустенитно-ферритным классам, не превышает предела в 700-850 МПа.

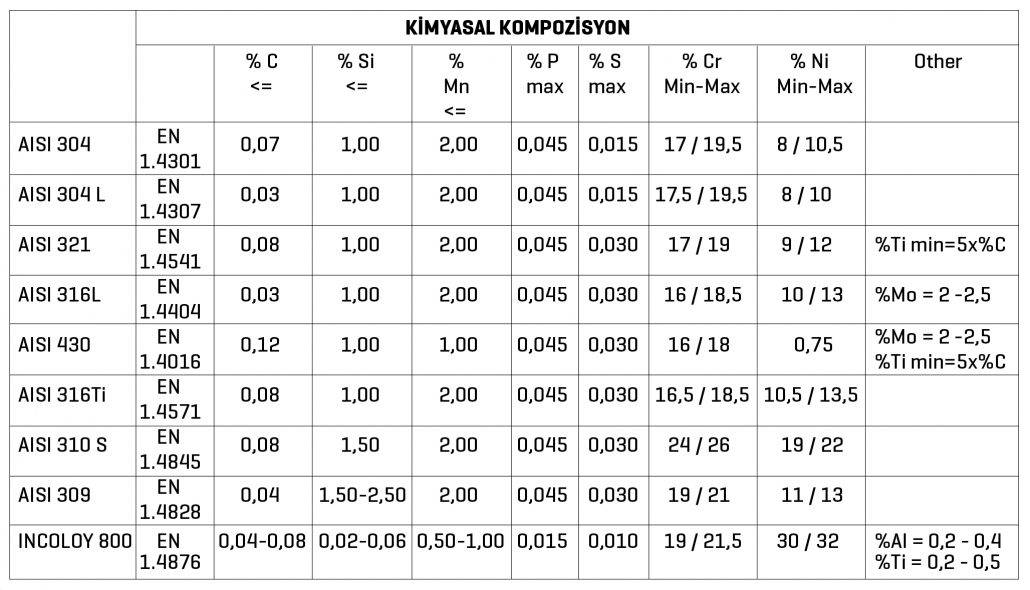

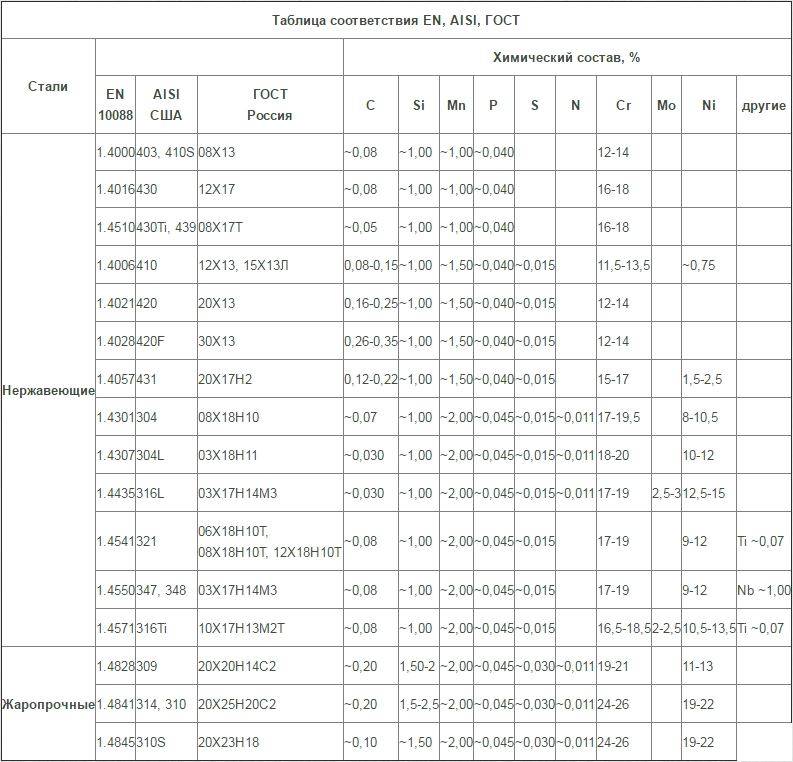

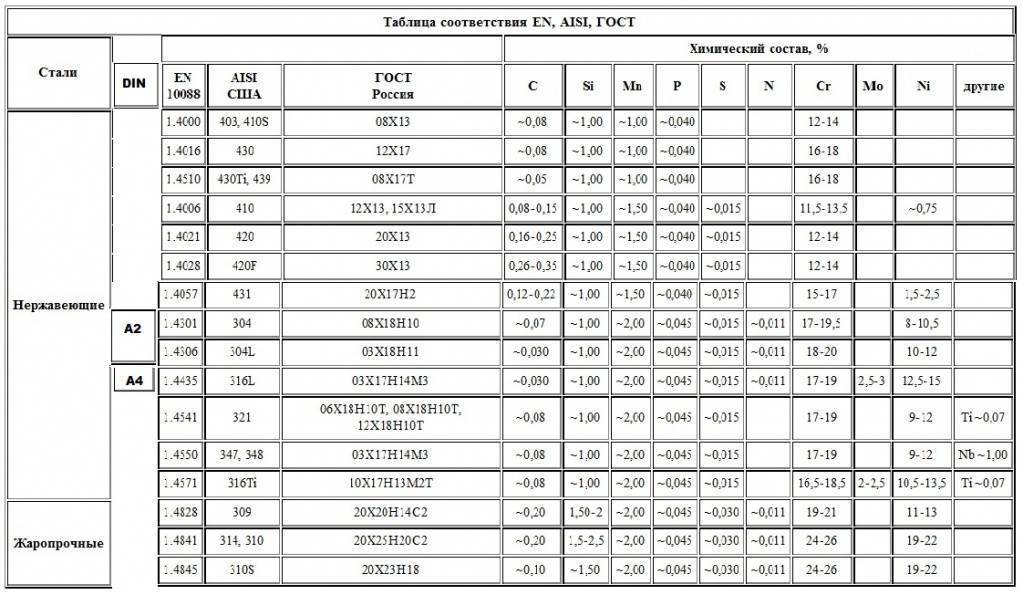

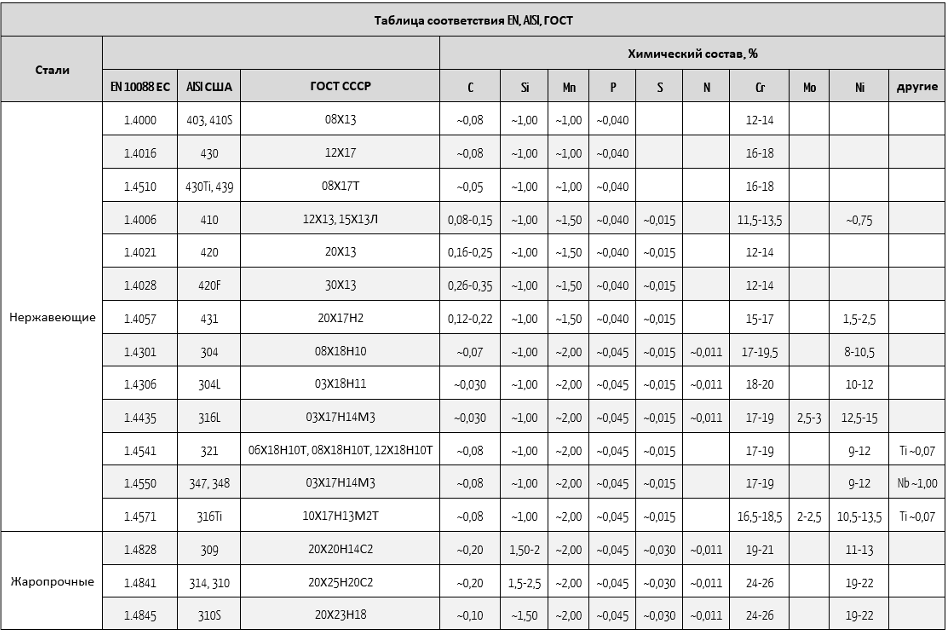

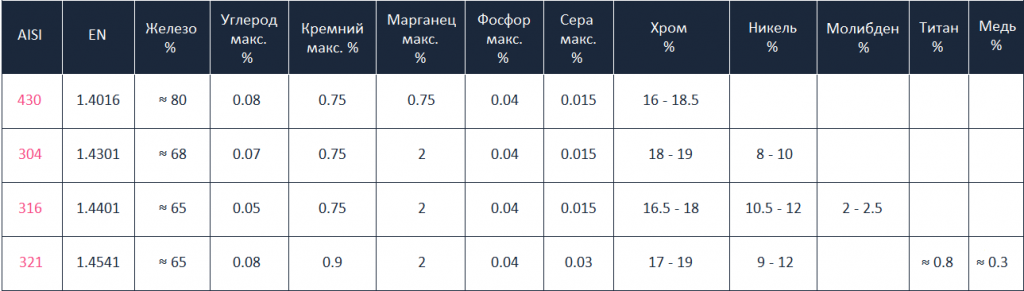

Сравнение химического состава

В стали AISI 321 и российском аналоге марки 12Х18Н10Т содержатся следующие химические элементы:

- Хром в одинаковом количестве, 17-19%. Он обеспечивает коррозионную стойкость металлов.

- Никель также в одинаковом количестве, 9-12%. Это позволяет отнести стали к аустенитным.

- Процентное содержание титана отличается: в 321 его содержится до 0, 5 %, а в 12Х18Н10Т — 0,8 %. Этот легирующий элемент обеспечивает высокую прочность, а также устойчивость к межкристаллитной коррозии.

- Углерод, отвечающий за свариваемость и пластичность, в этих сталях находится в малом количестве. Так, в 321 его до 0,08 %, а в 12Х18Н10Т — 0,12 %.

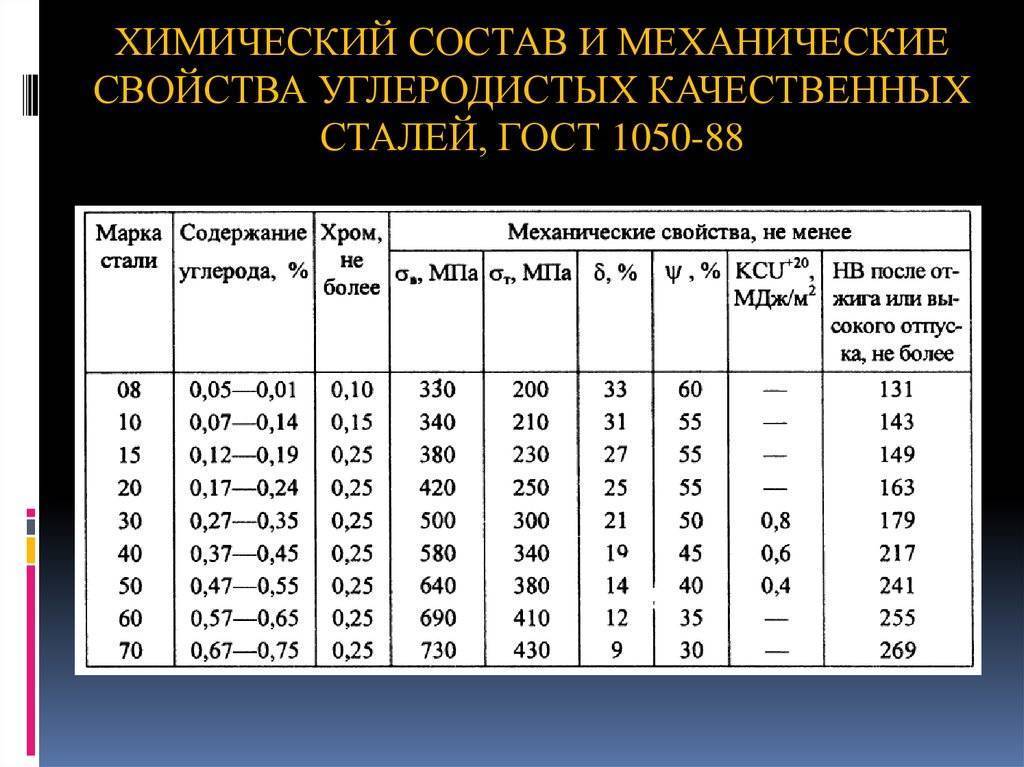

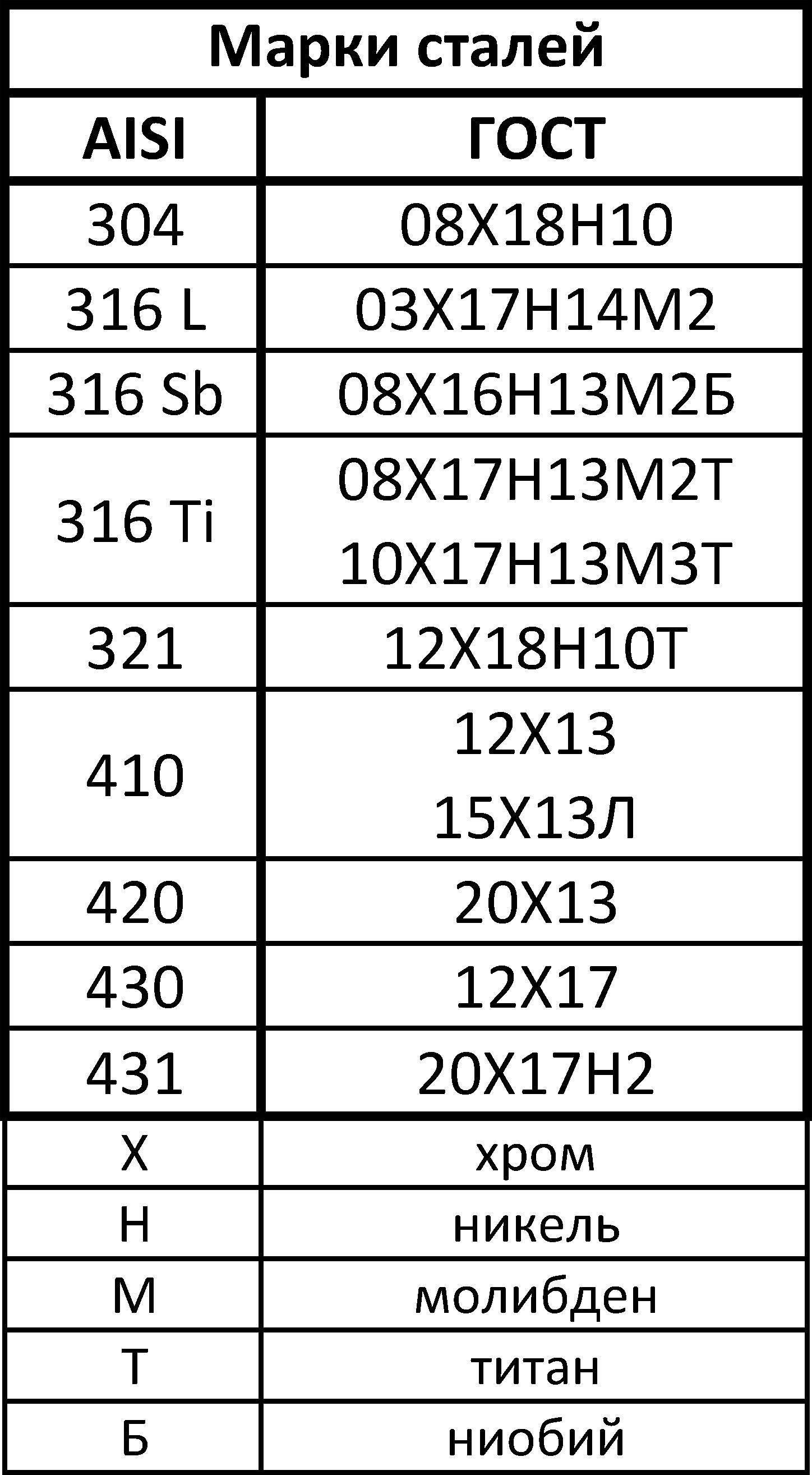

Марки стали для азотирования

Подобной разновидностью ХТО обрабатываются легированные и углеродистые стали, содержащие С в пределах от 0,3% до 0,5%. Особо высокую результативность обеспечивают легирующие компоненты, что способны образовать высокопрочные и устойчивые к термическому воздействию нитриды, к примеру, алюминий, молибден или же хром. Впрочем, повышающие твердость поверхностного слоя компоненты, нередко не позволяют наносить достаточно толстый слой азота на поверхность.

Для азотирования рекомендуется использовать такие марки низколегированной и легированной стали:

- 38Х2МЮА, содержащую алюминий, который снижает стойкость заготовки к деформации и одновременно способствует повышению показателей твердости и устойчивости к износу после обработки;

- 40Х и 40ХФА, представляющие собой сплавы низкого легирования, которые после обработки поверхности нитридами широко используются для производства станков и оборудования с нестандартными характеристиками;

- 30Х3М, 38ХГМ и 38ХНМФА, которые используются при изготовлении деталей, функционирующих в условиях регулярных нагрузок на изгиб;

- 30Х3МФ1, предназначенную для производства заготовок с повышенными требованиями к точности параметров (допускается обогащение сплава кремнием в целях создания конструктивных элементов топливной аппаратуры).

Сравнение характеристик

С учетом незначительной разницы в химическом составе, сталь AISI 321 и российский аналог 12Х18Н10Т относятся к категориям немагнитных жаростойких и жаропрочных сплавов. Закалке они не подвержены. Отличаются хорошей свариваемостью, могут использоваться для конструкций, соединяемых газовой сваркой. Более высокая свариваемость и лучшая пластичность — у стали 321, поскольку в ней меньшее содержание углерода. Если же речь идет о нагруженных металлоконструкциях, в которых важна прочность или устойчивость к межкристаллитной коррозии, то рекомендовано использование 12Х18Н10Т, поскольку в ней содержится больше титана. В сильно окисляющих средах такие стали не используют.

Что лучше: углеродистая или нержавеющая сталь?

Нержавеющую сталь применяют:

- в энергетике, химической промышленности при работе с агрессивными средами;

- в медицине, авиастроении, где требуется долговечность и повышенная прочность инструментов;

- в строительстве и других сферах, где важную роль играет вид деталей.

Углеродистая сталь необходима там:

- где требуется много прочного материала – например, при строительстве трубопроводов;

- где нет потребности в улучшенных свойствах металла – в частности, в производстве мелких деталей механизмов и инструментов.

Рассмотренные виды стали нельзя ставить в один ряд. Материалы подбирают, отталкиваясь от бюджета проекта и области применения.

Источник

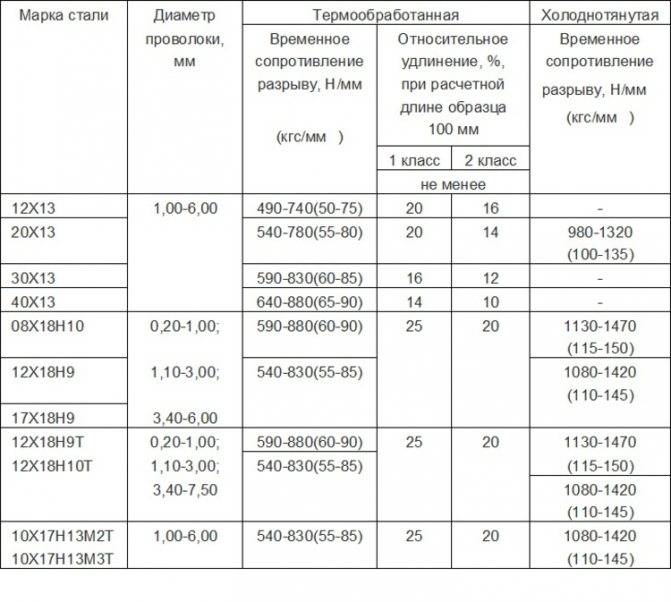

Механические характеристики

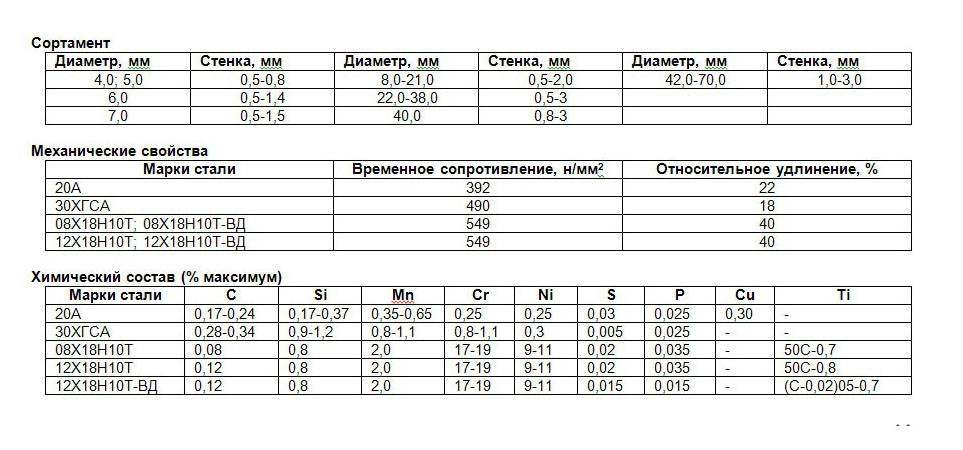

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d10 |

| Листовая холоднокатаная рулонная сталь в состоянии поставки по ТУ 14-1-3874-84 | ||||

| 0.3-0.4 | ≤285 | 510-640 | ≥50 | — |

| Трубная заготовка по ТУ 14-1-3935-85. Образцы продольные. Закалка на воздухе или в воде с 1050-1100 °С | ||||

| 20-25 | ≥186 | ≥490 | ≥40 | — |

| Проволока в состоянии поставки по ТУ 14-1-1702-76. В графе δ указано δ100 | ||||

| 0.03-0.055 | — | 589-981 | — | ≥20 |

| Трубная заготовка по ТУ 14-1-3935-85. Образцы продольные. Закалка на воздухе или в воде с 1050-1100 °С | ||||

| 20-25 | ≥137 | ≥333 | ≥25 | — |

| Проволока в состоянии поставки по ТУ 14-1-1702-76. В графе δ указано δ100 | ||||

| 0.064-0.09 | — | 589-932 | — | ≥20 |

| 0.1-0.3 | — | 589-883 | — | ≥25 |

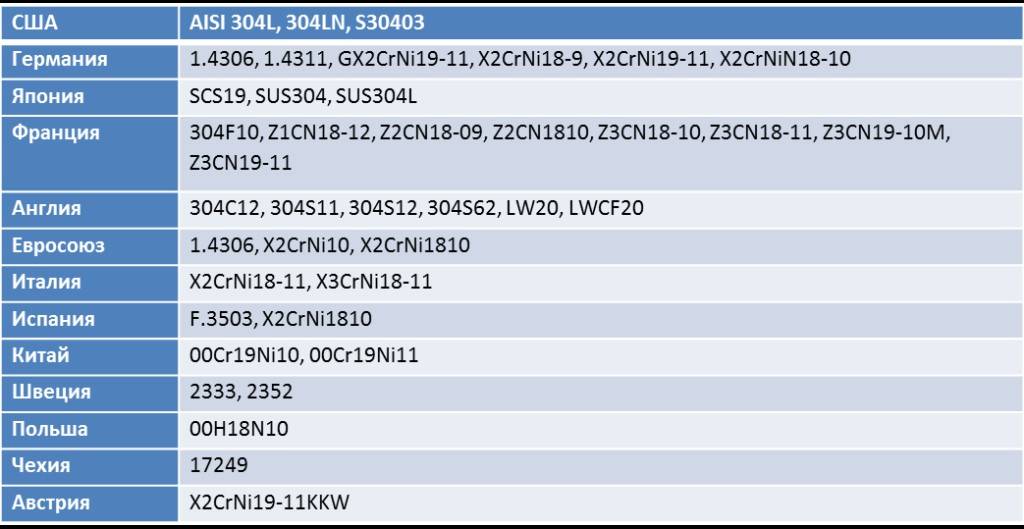

Ближайшие эквиваленты (аналоги) стали 12Х18Н10Т

| США (ASTM/AISI) | 321, 321H, S32100, S32109 |

| Германия (DIN, WNr) | 1.4541, 1.5878, X10CrNiTi18-10, X12CrNiTi18-9, X6CrNiTi18-10 |

| Япония (JIS) | SUS321 |

| Франция (AFNOR) | Z10CN18-10, Z10CN18-11, Z6CN18-10, Z6CNT18-12 |

| Англия (BS) | 321S31, 321S51, 321S59, LW18, LW24, X6CrNiTi18-10 |

| Евронормы (EN) | 1.4541, 1.4878, X10CrNiTi18-10, X6CrNiTi18-10KT |

| Италия (UNI) | X6CrNiTI18-11, X6CrNiTi18-11KG, X6CrNiTi18-10KT |

| Испания (UNE) | F.3523, X6CrNiTi18-10 |

| Китай (GB) | 0Cr19Ni10Ti, 0Cr18Ni11Ti, 0Cr18Ni9Ti, 1Cr18Ni11Ti, H0Cr20Ni10Ti |

| Швеция (SS) | 2337 |

| Болгария (BDS) | 0Ch148N10T, Ch18N12T, Ch18N9T, X6CrNiTi18-10 |

| Венгрия (MSZ) | H5Ti, KO36Ti, KO37Ti, X6CrNi18-10 |

| Польша (PN) | 0H18N10T, 1H18N10T, 1H18N12T, 1H18N9T |

| Румыния (STAS) | 10TiNiCr180, 12TiNiCr180 |

| Чехия (CSN) | 17246, 17247, 17248 |

| Австрия (ONORM) | X6CrNiTi18-10KKW, X6CrNiTi18-10S |

| Австралия (AS) | 321 |

| Южная Корея (KS) | STS321, STS321TKA, STSF321 |

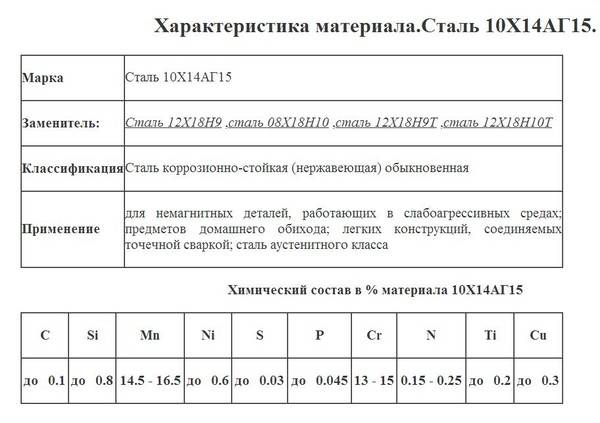

| Россия (ГОСТ) | 10Х14Г14Н4Т, Х14Г14Н3Т |

Применение нержавеющей стали 08х18н10

Нержавеющая сталь 08х18н10 (пищевая нержавеющая сталь) применяется во всех отраслях промышленности и народного хозяйства.

Труба 08х18н10 используется при проектировании систем трубопроводов различного назначения, в том числе и для пищевого производства. Толстостенная круглая труба 08х18н10 применяется при сооружении несущих конструкций. Шлифованные и зеркальные трубы 08х18н10 выступают в качестве материала для производства перил, ограждений лестничных маршей, балконов, поручней. Кроме того, зеркальные трубы из этой нержавейки используются для оформления входных групп.

Лист нержавеющий 08х18н10 применяется при изготовлении емкостей и резервуаров, в том числе, для пищевой промышленности, холодильных, моющих и дезинфекционных камер, элементов оборудования, контактирующего с умеренно-агрессивными материалами, промышленной металлической мебели (столы, шкафы, стеллажи). Декоративные и зеркальные листы 08х18н10 могут быть использованы для отделки лифтовых кабин, эскалаторов и так далее.

Кроме того, благодаря своей жаропрочности, нержавейка 08х18н10 используется при сооружении низкотемпературных печей, элементов печной арматуры, применяется для производства запорной трубопроводной арматуры (фитинги, отводы, фланцы), для изготовления сосудов и аппаратов для химической промышленности, которые работают при температурах от -196 до 600°С. Рейтинг: 9.50/10 — 71 голосов

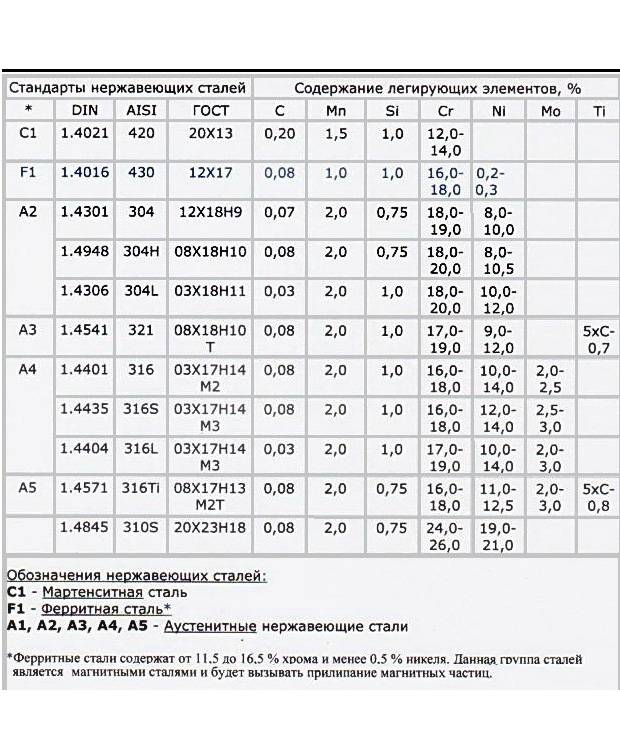

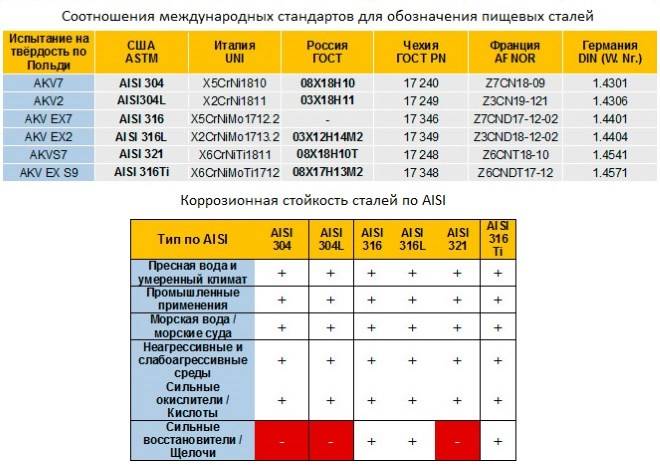

Характеристики нержавеющих сталей и области их применения

Все виды нержавеющих составов можно условно разделить на несколько групп. Каждая объединяет материалы с определенными химическими свойствами и внутренней структурой.

- Аустенитные (высоколегированные хромоникелевые металлы, маркировка А)

Один из самых распространенных и востребованных видов. Высокое содержание никеля и хрома (до 33%) обеспечивает исключительную стойкость к коррозии и непревзойденную прочность изделиям

Важное преимущество – технологичность. Материал хорошо сваривается, более вязок и пластичен, чем ферритный, не магнитен

К маркам аустенитного класса относятся: 04Х18Н10, 12Х18Н10Т, 12Х18Н9Т, 12Х18Н9, 08Х18Н10, AISI 304, AISI 316 и др. Сфера их использования широка. Аустенитные типы сплавов используются в качестве конструкционного материала, из которого изготавливаются изделия методом холодной штамповки и сварки. Это могут быть различные емкости, обшивка, трубопроводы, оборудование для переработки и хранения продуктов питания, фармакологическое, медицинское, лабораторное оборудование, детали для машиностроительной, автомобилестроительной, самолетостроительной отрасли, технологические агрегаты для химической отрасли.

Ферритные (хромистые, маркировка F)

Марки: 15Х28, 08Х18Т и др. В данной группе металлов повышенное содержание хрома (до 20%). Он обеспечивает устойчивость изделий к чрезвычайно агрессивным химическим средам, высокие магнитные свойства. Антикоррозийная стойкость ниже, чем у металлов аустенитной группы, поэтому ферритные виды используются в тех сферах, где требования по данному параметру не так значительны. Основные потребители хромистых ферритных сталей – производственные предприятия химической отрасли, тяжелого машиностроения, энергетической сферы. Их используют для производства оборудования и деталей, работающих в кислотных и щелочных растворах, бытовом приборостроении, пищевой промышленности.

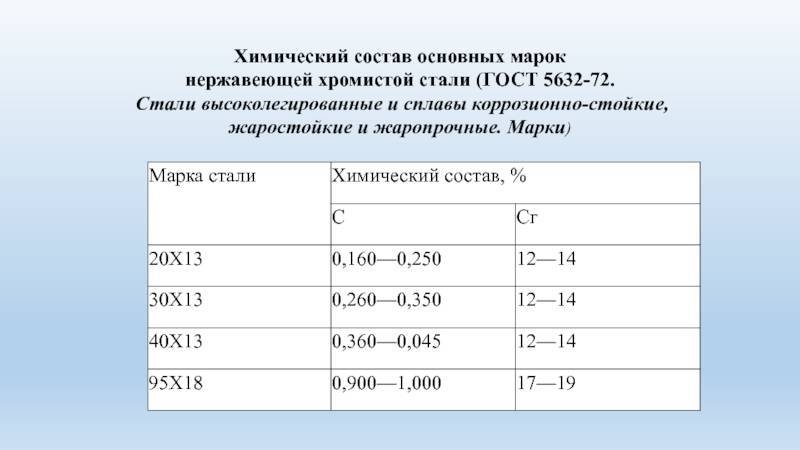

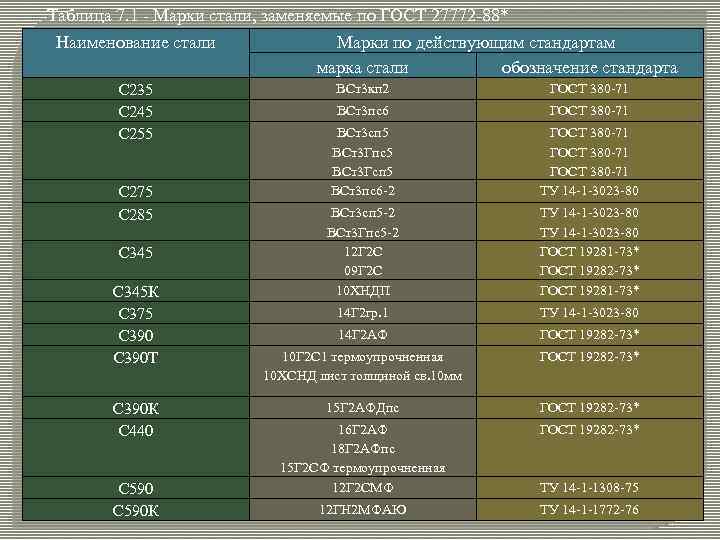

Мартенситные (углеродистые, маркировка C)

Марки: 20Х13, 40Х13, 30Х13 и др. Благодаря высокому содержанию углерода, это наиболее прочные сплавы среди нержавеющей стали. Металлические изделия этой группы чрезвычайно износостойки, хорошо эксплуатируются в условиях высоких температур, но больше подвержены коррозийным процессам. Данный вид металла может быть подвержен термической закалке, именно к этому типу относится коррозионностойкая жаропрочная сталь, успешно противостоящая окислению и пригодная для использования при высоких температурах. Металлопродукция сохраняет свои первоначальные свойства даже при постоянном термическом воздействии, материал характеризуется минимальным содержанием вредных примесей.

Комбинированные

Примеры марок: 08Х22Н6Т, 12Х21Н5Т и др. Комбинированные марки могут обладать аустенитно-мартенситной или аустенитно-ферритной структурой и органично сочетают положительные свойства сплавов данных типов.

Область применения

Характеристики стали 12×18н10т определяют следующее ее применение:

- Машиностроительная область.

- Химическая промышленность.

- Пищевая промышленность.

- Энергетический сектор.

- Сфера перегона и переработки нефтепродуктов.

В химической промышленности металл применяется для изготовления различных емкостей, которые могут работать при высоком давлении. Кроме этого, проводится производство устройства для выработки жидкого кислорода. Из стали 12×18н10т производят трубы, предназначенные для транспортировки растворов с повышенной химической агрессивностью. Примером можно назвать вещества с повышенной концентрацией уксусной или фосфорной кислоты.

В химической промышленности металл применяется для изготовления различных емкостей, которые могут работать при высоком давлении. Кроме этого, проводится производство устройства для выработки жидкого кислорода. Из стали 12×18н10т производят трубы, предназначенные для транспортировки растворов с повышенной химической агрессивностью. Примером можно назвать вещества с повышенной концентрацией уксусной или фосфорной кислоты.

Легированная сталь с повышенной концентрацией хрома и никеля применяется при производстве криогенной техники, которая может эксплуатироваться при температуре до -270 градусов Цельсия. Особенности состава определяют то, что он может выдержать воздействие температуры до 600 градусов Цельсия. Поэтому сталь подходит для изготовления различных деталей, которые предназначены для производства проволоки, кругов и листов, печной арматуры и патрубков.

В заключение отметим, что исключительное сочетание эксплуатационных качеств определяет распространение материала практически во всех отраслях промышленности. Практически все получаемые изделия характеризуются высоким сроком эксплуатации.

https://youtube.com/watch?v=PNmyf-gH2cM

В чем состоит уникальность нержавеющих сталей

Нержавеющая сталь была запатентована в Англии в 1913 году. Автором данного изобретения, которое, без преувеличения, стало важнейшим этапом развития не только сталелитейной, но и других отраслей промышленности, является металлург Гарри Бреарли.

Именно хром, которого в составе нержавеющих стальных сплавов должно быть не менее 10,5%, обеспечивает данным материалам такие характеристики, как:

- исключительно высокая устойчивость к коррозии;

- очень высокая прочность;

- хорошая свариваемость;

- простота обработки методами холодной деформации;

- длительный эксплуатационный срок без потери первоначальных характеристик;

- эстетически привлекательный внешний вид изделий, изготовленных из сплавов данной категории.

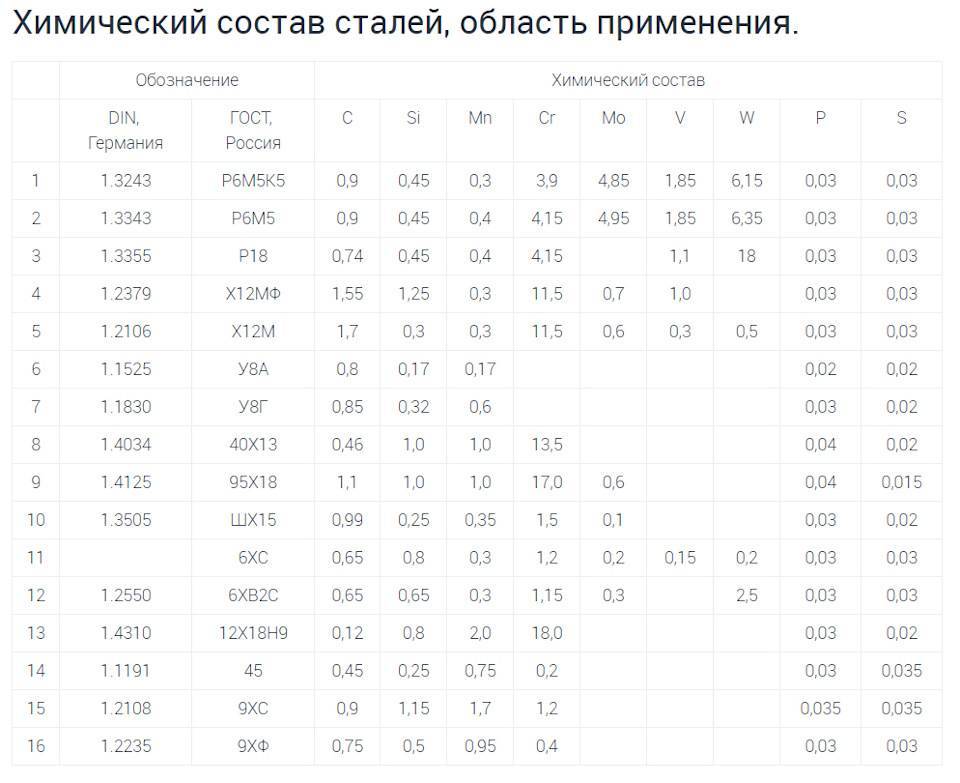

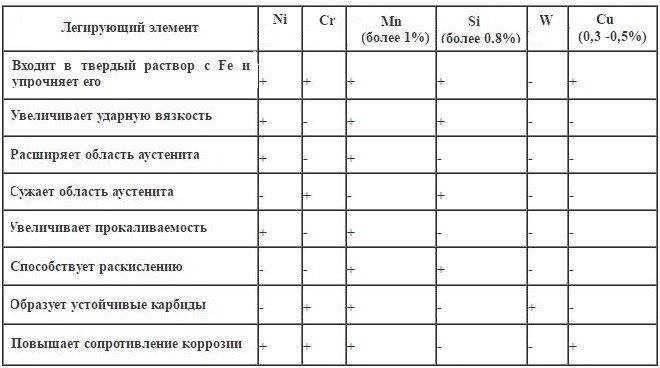

Влияние легирующих элементов на свойства сталей

Нержавеющие стали в обязательном порядке содержат в своем химическом составе хром и железо. Эти элементы дополняют друг друга, что и обеспечивает данным материалам такие уникальные характеристики. В частности, хром, соединяясь с кислородом, создает на поверхности нержавеющего сплава оксидную пленку, которая и становится надежным препятствием для коррозионных процессов.

Для того чтобы наделить нержавеющую сталь дополнительными характеристиками и значительно улучшить уже имеющиеся свойства, в ее химический состав вводят легирующие добавки – никель, титан, молибден, ниобий, кобальт и др. Такое легирование позволяет создавать различные виды стальных сплавов нержавеющей категории, отличающиеся друг от друга своими характеристиками и, соответственно, назначением.

Это интересно: Марки и виды инструментальной стали: описание углеродистых, легированных и быстрорежущих

Мы уже так привыкли к коррозиооностойкой стали, что даже не замечаем, насколько наша жизнь стала комфортнее из-за присутствия в ней нержавейки

Уникальные характеристики, которыми отличается нержавеющая сталь, позволяют успешно использовать данный металл в самых различных сферах, связанных с эксплуатацией изделий и оборудования в условиях повышенной влажности и постоянного воздействия на них агрессивных сред. Активно используются нержавеющие стали для производства изделий как промышленного, так и бытового назначения. В частности, именно из этого металла чаще всего делают столовые приборы и ножи, изготавливают элементы коммуникаций и ограждающих конструкций, детали оборудования и др.

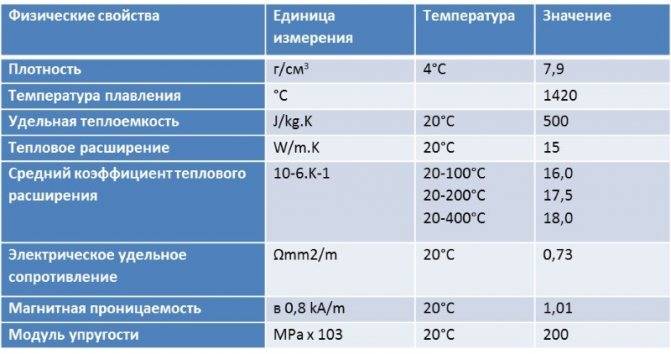

Основные характеристики

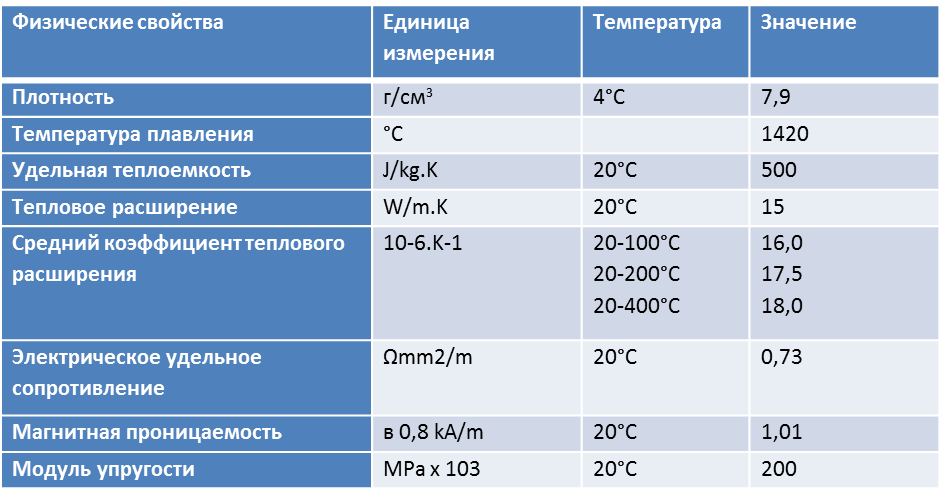

Многие характеристики стали 08Х18Н10Т связаны с включением в состав большого количества хрома и никеля. Основные особенности заключаются в нижеприведенных моментах:

- Высокая коррозионная стойкость. Определенный химический состав определяет то, что поверхность способна выдерживать воздействие высокой влажности и некоторых кислот, а также других химических веществ. За счет подобного качества сталь 08х18н10т применяется при изготовлении деталей, которые эксплуатируются при сложных условиях. Особый химический состав определяет то, что поверхность может выдерживать воздействие самых различных химических веществ.

- Немагнитные свойства. Рассматривая сталь 08Х18Н10Т (ГОСТ определяет концентрацию всех дополнительных химических элементов) следует отметить, что материал не реагирует на магнитное поле. Именно поэтому сплав применяется при создании различного оборудования. Однако, в некоторых случаях требуется именно сплав с магнитными свойствами. Поэтому следует учитывать это свойство при выборе наиболее подходящей стали.

- Жаропрочная структура. Подобное качество определяет то, что создаваемые изделия могут выдерживать воздействие высокой температуры. Из-за трения или воздействия окружающей среды поверхность может нагреваться, за счет чего ухудшаются основные эксплуатационные характеристики: твердость, прочность, износоустойчивость и другие характеристики. Рекомендуемая температура, при которой может эксплуатироваться сталь составляет 800 градусов Цельсия. Более высокий показатель может стать причиной снижения эксплуатационных характеристик.

- Получаемая поверхность характеризуется тем, что ее довольно просто обработать до зеркального состояния. Для этого применяются специальные шлифовальные инструменты. При этом зеркальная поверхность со временем не будет покрываться коррозией. Процесс получения зеркальной поверхности достаточно сложен в исполнении, так как для этого применяется специальный абразив и высокая скорость обработки.

- Плотность нержавеющей стали 08Х18Н10Т составляет 7900 кг/м3. Показатель плотности учитывается в случае проведения инженерных расчетов. Это связано с тем, что он определяет вес получаемых изделий. При повышении плотности изготавливаемые изделия становятся более тяжелыми, что не позволяет использовать металл при создании летательных аппаратов.

- Для улучшения характеристик стали проводится термическая обработка. В рассматриваемом случае проводится закалка при температуре около 1000 градусов Цельсия. Охлаждение может проходить на открытом воздухе или в специальной среде. Охлаждение на открытом воздухе проводится в том случае, если обрабатываемая заготовка имеет большие размеры. Также охлаждение может проводится в масле и воде. В последнее время вода практически не применяется, так как неравномерность охлаждения приводит к появлению окалины и других дефектов. Применение масла позволяет решить проблему с появлением внутренних и поверхностных дефектов. Однако, масло может возгораться и приводит к появлению токсичного газа.

- Показатель твердости составляется 179 МПа. Показатель может варьировать в зависимости от температуры окружающей среды. После термической обработки твердость существенно повышается.

- Степень свариваемости достаточно высокая. Для получения качественного шва не требуется выполнять подогрев структуры. Сварку можно проводить в домашних условиях при применении обычного инвертора.

Свойства стали 08х18н10т

Приведенные выше характеристики определяют то, что металл может применяться для создания самых различных изделий. Химический состав во многом определяет свойства сплава. Применяемые стандарты на территории стран СНГ позволяют определить концентрацию основных элементов.