Что такое шабрение?

Шабрением называют высокоточную слесарную операцию по плотной подгонке деталей изделий или выравниванию различных поверхностей. Эта операция производится высококвалифицированными специалистами и производится как окончательная (финишная) отделка изделий или поверхности и после того, как было проделано предварительное шлифование, опиливание, фрезеровка или резание конкретной детали.

Для шабрения используется специальная шабровочная краска. Она наносится на поверхности сопрягаемых деталей для уточнения степени шабрирования одной части детали к другой. В результате шлифования происходит срезание мельчайших частиц металла с сопряжённых поверхностей, они «разбиваются» и, в идеале, получается сетка — наибольшее соприкосновение поверхностей изделия.

Краску для шабрения наносят ровным тонким слоем. На хорошо подготовленную поверхность она должна ложится равномерно, с равной степенью насыщенности, а на плохо подготовленную — неравномерно, с проплешинами. При визуальном осмотре становится очевидным: белые пятна означают — очень углублённые места, тёмные пятна на поверхности — углубление незначительное, серые пятна — это выступающие места, где слой краски самый тонкий.

В результате шабрения производится постепенное срезание мельчайших частиц металла с участков, где образовались сначала серые, а затем тёмные пятна, доведя тем самым поверхность детали до идеально ровной. Сам процесс шлифования производят в несколько этапов: предварительное (или черновое), точечное и, наконец, отделочное (или чистовое) шабрение.

Общие сведения о технологии

Операция чаще всего используется применительно к металлу, но в некоторых случаях схожими методами обрабатывают пластиковые и деревянные поверхности. Суть технологии заключается в ликвидации выраженных выпуклостей на изделии.

То есть с помощью специального инструмента обеспечивается притирка неровностей. Для понимания степени точности стоит отметить, что высота снимаемого слоя рассчитывается в микронах.

Особенностью метода является то, что он используется и в работе с нестандартными округлыми поверхностями, где требуется учет уклона радиальности. К примеру, это могут быть криволинейные и цилиндрические изделия.

Технологические особенности

Шабрение обладает рядом технических особенностей:

- Высокая точность обработки. Инструмент-шабер является очень точным, а с его помощью можно снимать слой металла толщиной от 0,01 до 0,5 миллиметров. Если рабочему нужно срезать более широкий слой, то он либо использует более грубый инструмент, либо просто повторяет операцию несколько раз, пока не получит нужные результаты.

- Возможность работы с деталями сложной формы. Лезвия шабера разной формы, что позволяет работать как плоскими объектами, так и различными сложными объектами (скажем, с подшипниками или деталями автомобилей). Это делает технологию универсальной, простой в использовании.

- Невозможность механизации. Шабровка является достаточно тонкой сложной процедурой, а для ее проведения необходимым соответствующий опыт. По очевидным причинам шабрение нельзя автоматизировать, что снижает популярность технологии (хотя шабер можно подключить к пневматическим устройствам).

Назначение шабровки

Применяется для финишной металлообработки, когда объекты должны взаимодействовать с минимальным трением, отлично дополняя друг друга. Операция позволяет достигнуть максимальной гладкости даже при миниатюрных размерах заготовки. Обычно этот этап обязателен при производстве:

- измерительных и контрольных приборов, так как у них должна быть высокая точность;

- подшипников скольжения – при наличии неровностей будет появляться трение, деформирующее вал, а также риск быстрого износа и перекоса оси;

- направляющие любых станков;

- автомобильные двигатели и некоторые другие запчасти на авто.

В этот перечень также могут попасть все узлы, для работы которых важна точность и отсутствие любых дефектов.

Как выбрать тот самый шабер из огромного набора?

Как видим, выбор велик, но как же определиться, какой из предложенных инструментов взять для работы? Если перед вами стоит задача выровнять поверхность плоского предмета или детали, то вполне подойдет прямолинейное приспособление, количество режущих кромок может быть любое, приложитесь той, которая вам больше понравится. Если нет прямолинейного, то для этой задачи сойдет и криволинейный. Основная составляющая успешной работы – правильная заточка режущей кромки, геометрия в таких случаях определяется тем, насколько грубой планируется обработка, т.е. сколько нам надо снять миллиметров материала, также от твердости этого материала и от угла расположения режущей кромки относительно поверхности, которую обрабатываем.

Обычно угол заточки равняется 90-100°, работать так легче всего. Но если вам предстоит только черновая стадия обработки, то угол может составить от 75°, когда же производится уже отделочная стадия, угол берется максимальный – 100°. Что же касается материалов, то для мягких металлов можно заточить инструмент даже на 35-40°, а вот для стали нужен угол 75-90°, а если перед вами чугун или бронза, то приготовьте приспособление с заточкой под 90-100°. Выбирая ширину и радиус скругления для вашего режущего приспособления, опирайтесь также на твердость обрабатываемого материала и на требование к чистоте работы. Правило такое: при высокой твердости и чистоте шлифовки режущая кромка должна быть узкой (черновая стадия – до 3 см, а отделочная – 1,2 см) и с малым радиусом закругления.

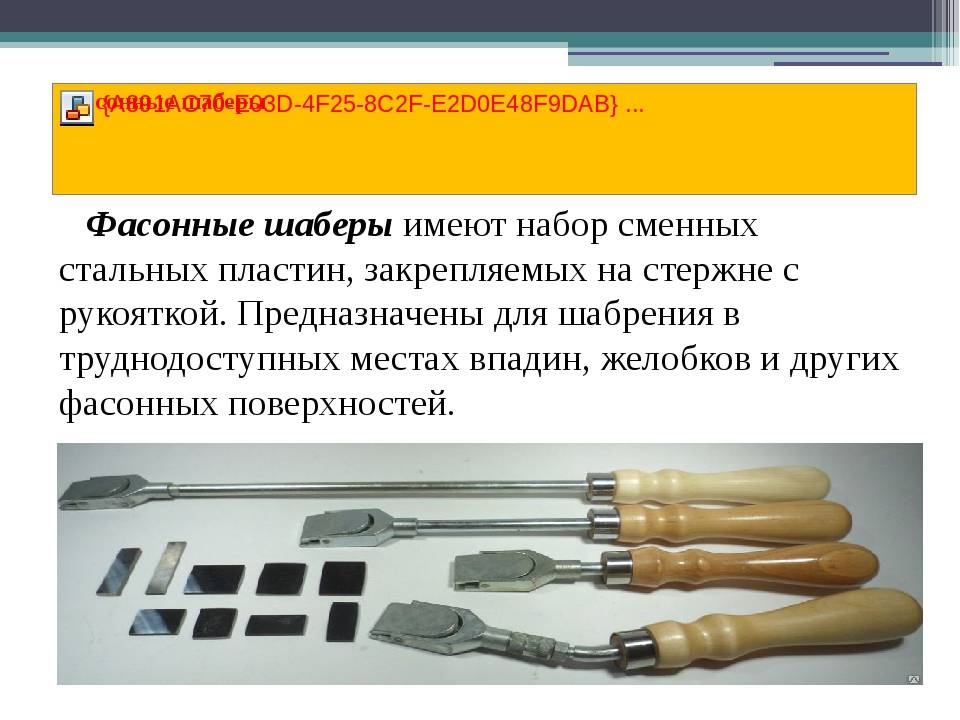

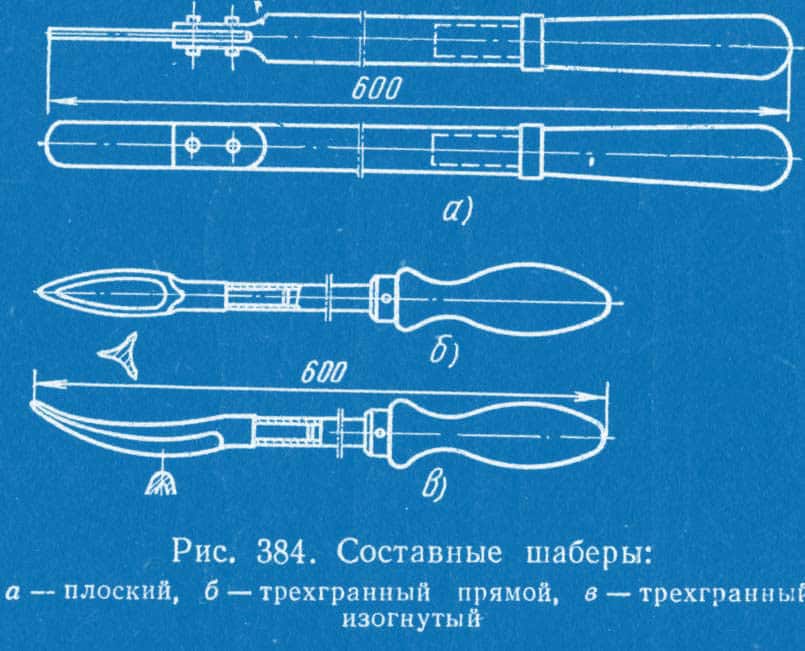

Для особых случаев, например, для криволинейной работы по обработке подшипников, берут трехгранный инструмент, причем затачивают его на 60°. А если работы предстоит много, и она довольно разномастная, то потребуется очень много приспособлений в наличии, тогда проще использовать составной инструмент для шабрения. В нем можно просто менять пластины, причем делается это элементарно, лишь открутив зажимной винт. В некоторых случаях слесари делают не совсем стандартный вид такого инструмента – в виде кольца. Им намного удобнее шлифовать круглую деталь.

Техника проверки поверхности

Контрольный квадрат помогает определить глубину шабровки поверхности детали или заготовки. В середине рамки, приложенной к поверхности детали, выделяется контрольный участок и производится подсчет количества окрашенных пятен. Тип неровностей можно определить числом выпуклостей:

- Если количество пятен достигает 6 — шабровка грубая;

- Если насчитывается до 10 пятен — шабровка чистая;

- Когда число пятен не менее 14 — обработка точная;

- Когда число окрашенных пятен составляет 22 — зачистка ювелирная.

Операция выравнивания лицевой части деталей, инструмент и применяемый способ шабрения зависит от типа поверхности. Для обработки краев используется приспособление прямого типа, гнутые детали шабровщик зачищает фасонным лезвием, твердые материалы обрабатываются узким лезвием, скобление мягких материалов и плоских поверхностей осуществляется широким шабером и лезвием радиусного типа.

Форма лезвия устройства подбирается по типу поверхности, выявить который можно с помощью прокатки детали по окрашенной пластине. Выявленные неровности удаляются приспособлением с длинной заточенной кромкой. Используемые виды шаберов начинают движение от краевой части заготовки. После завершения операции проводится контрольная проверка чистоты обработки, для доводки которой шабровщик использует слесарный сборный инструмент и ферритная кромка

Чтобы режущий инструмент прослужил долго и помогал качественно подготовить материалы, рекомендуется уделить особое внимание выбору устройства. Все виды шаберов по форме режущей кромки приспособлены для выполнения технологических задач

Оптимальным вариантом является выбор снаряжения универсального типа, конструкция которого позволяет быстро заменять пластины в соответствии с требованиями техпроцесса.

Разные виды шаберов из-за технических особенностей не могут применяться на поверхностях с крупными дефектами и глубокими царапинами. Деталь должна пройти грубую обработку на фрезерном станке или другом шлифовальном оборудовании. Все циклы выравнивания поверхности должны заканчиваться проверкой контрольной пластиной с пигментным красителем.

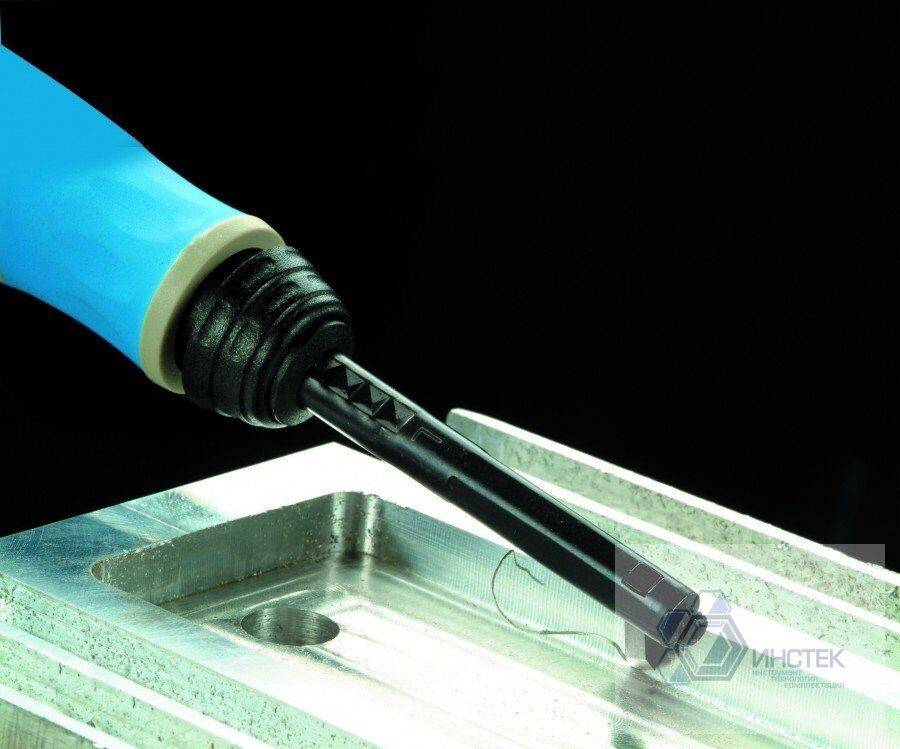

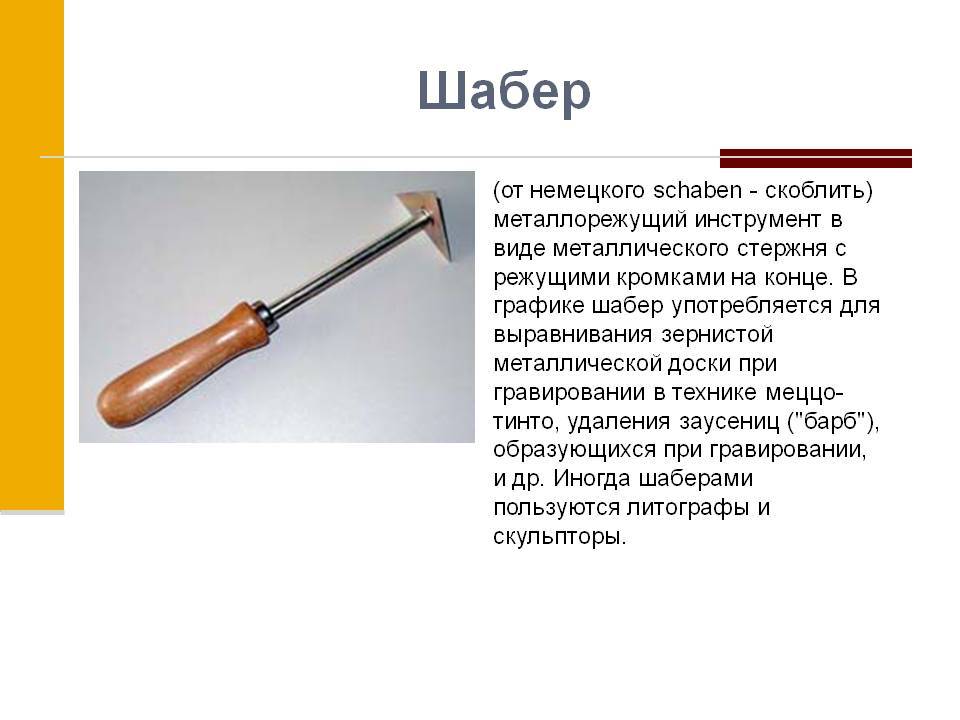

— это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоев материала с поверхности заготовки с помощью режущего инструмента — шабера. Шабрение применяется в тех случаях, когда необходимо обработать поверхности с очень малой шероховатостью. Как правило, шабрению подвергаются сопрягаемые поверхности, перемещающиеся друг относительно друга (трущиеся поверхности). С его помощью достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями и точные размеры деталей.

Шабрением обрабатываются как плоские, так и криволинейные поверхности (например, направляющие станков), поверхности подшипников скольжения, детали приборов, а также поверхности различных инструментов и приспособлений (например, поверочные плиты, угольники, линейки). За один проход шабер может удалить с поверхности заготовки очень тонкий слой металла толщиной не более 0,7 мм. При средних усилиях, прикладываемых к инструменту, толщина снимаемой стружки составляет 0,01 …0,03 мм.

Шабрение является весьма трудоемкой операцией

и требует чрезвычайно высокой квалификации слесари. В практике слесарных работ шабрение занимает около 20%, поэтому большое значение имеют механизации труда и замена ручного шабрения станочными методами обработки.

Инструменты и приспособления для шабрения. Шаберы

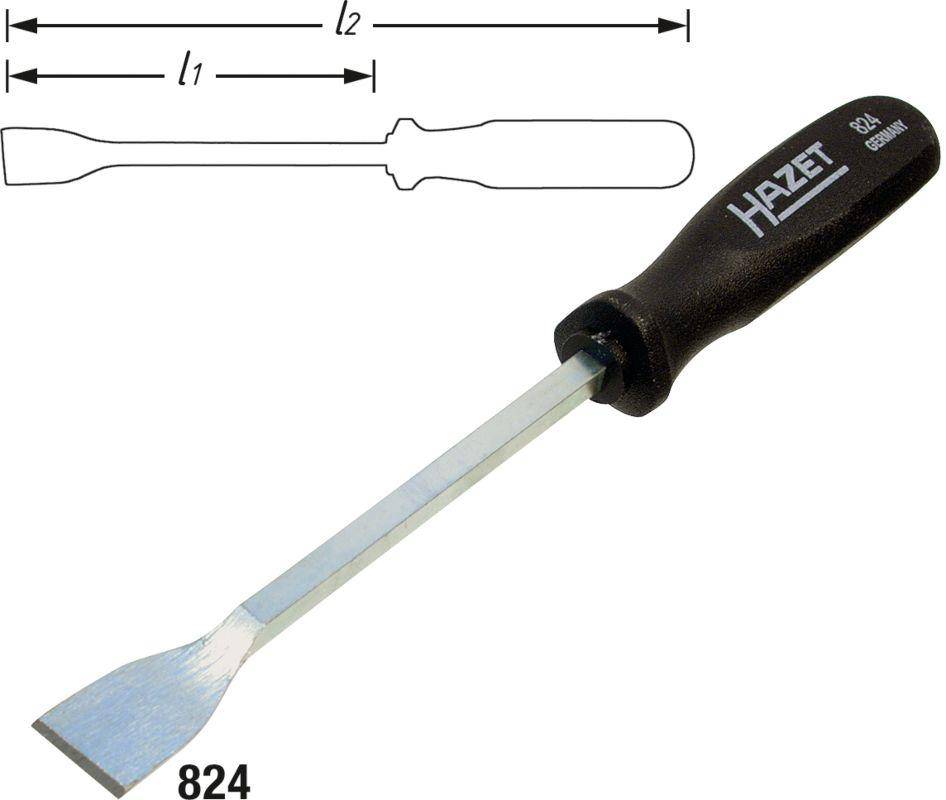

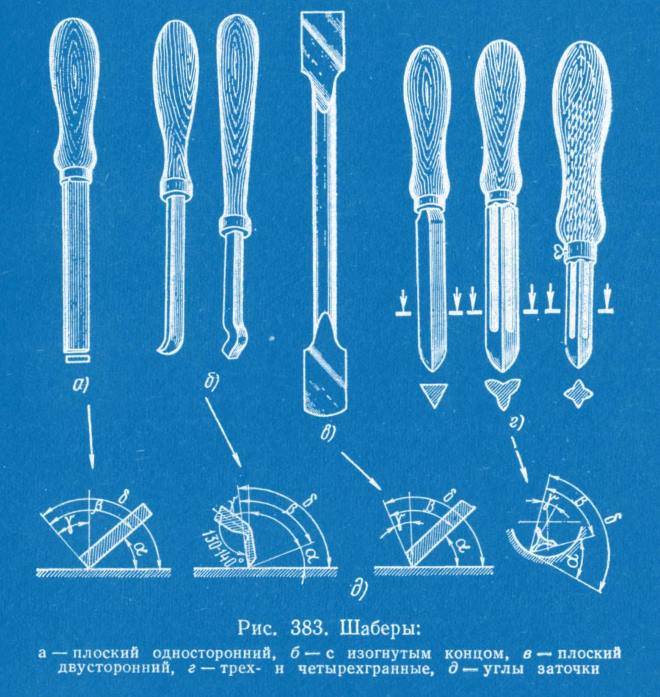

Режущим инструментом при шабрении является шабер. Шаберы различаются по конструкции

— цельные и составные, по форме режущей кромке — плоские, трехгранные и фасонные, а также по числу режущих граней — односторонние и двухсторонние.

Шаберы изготовляются из

углеродистых инструментальных сталей марок У10…У13. Составные шаберы могут оснащаться пластинами из быстрорежущей стали или твердого сплава.

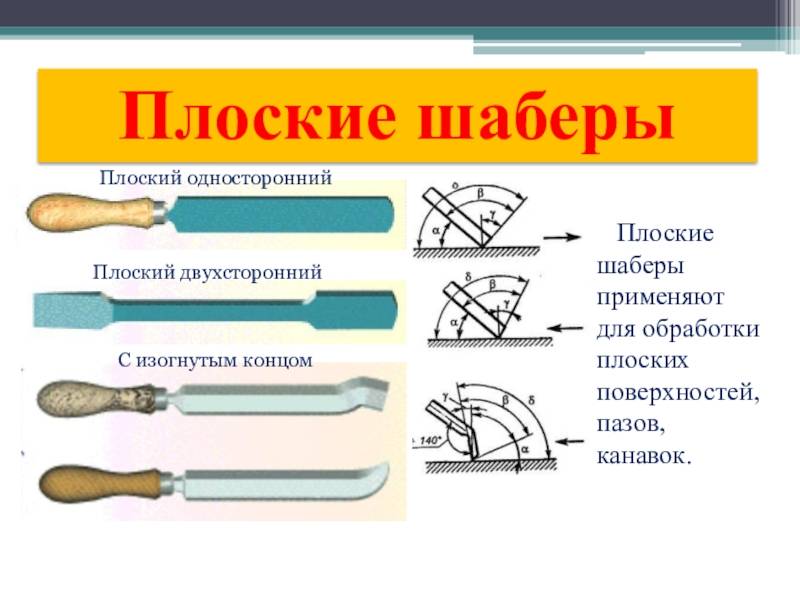

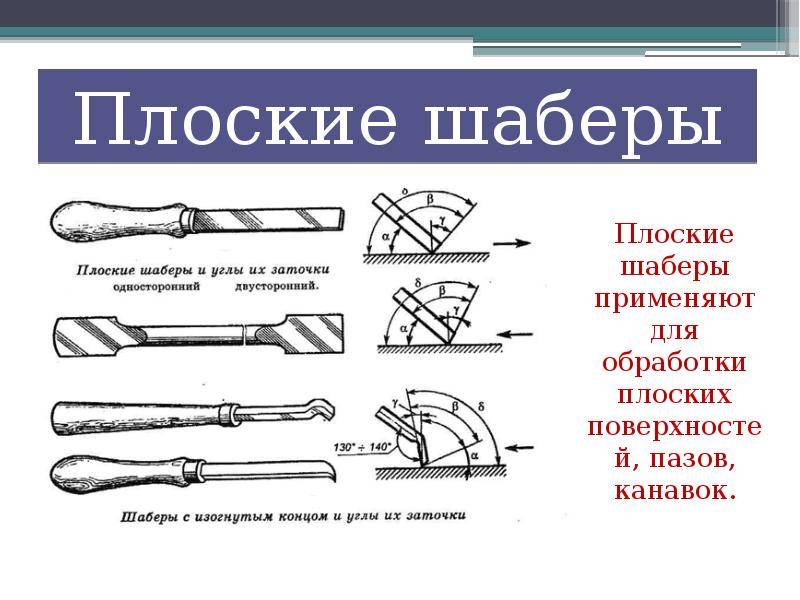

Для шабрения плоских поверхностей используются одно- или двухсторонние шаберы с прямолинейной или криволинейной режущей кромкой (рис. 4.3, а, б, в). Геометрические параметры шаберов зависят от вида обработки, материала заготовки и угла установки инструмента по отношению к обрабатываемой поверхности. Торцевая поверхность шабера затачивается под углом заострения 90… 100° по отношению к оси инструмента. При черновой обработке угол заострения равен 75…90°, при чистовой — 90°, а при отделочной — 90… 100°. Угол заострения для чугуна и бронзы выбирается равным 90… 100°, для стали — 75…90°, а для мягких металлов — 35…40°.

Выбор длины режущей кромки и радиуса ее закругления зависит от твердости обрабатываемого материала и заданной шероховатости обработанной поверхности. Чем тверже обрабатываемый материал и выше требования к чистоте обработанной поверхности, тем более узкой должна быть режущая кромка шабера и меньшим радиус закругления.

Для чернового шабрения применяются шаберы с шириной режущей кромки 20… 30 мм, для чистового — 15… 20 мм и для отделочного — 5… 12 мм.

Для шабрения вогнутых поверхностей, например вкладышей подшипников скольжения, предназначены трехгранные шаберы

(рис. 4.3, г), которые имеют три режущие кромки и могут быть прямыми и изогнутыми; их угол заострения составляет 60°. У этих шаберов на гранях находятся продольные канавки (желобки), что делает более удобной заточку и заправку инструмента.

Помимо цельных, используются составные шаберы

(рис. 4.3, д), позволяющие быстро заменять режущие пластины, а потому удобные для выполнения различных шабровочных работ. Такой шабер состоит из корпуса держателя 2, рукоятки 4 и зажимного винта 3. Сменную режущую пластину 1 из углеродистой, быстрорежущей стали или твердого сплава закрепляют в держателе 2, вращая винт 3 при помощи рукоятки 5.

В более простой конструкции шабера (рис. 4.3, е) режущие пластины 6 закрепляются в рукоятке 7 при помощи гайки.

При шабрении вкладышей подшипников скольжения для уменьшения числа переточек в процессе работы применяются шаберы- кольца (рис. 4.4), которые могут быть изготовлены из кольца изношенного конического роликового подшипника.

Поскольку шабрение является заключительной операцией слесарной обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этих целей предназначены проверочные инструменты.

К проверочным инструментам (рис. 4.5) относятся: проверочные плиты для контроля широких плоских поверхностей; плоские проверочные линейки (рис. 4.5, а, б), применяемые при контроле шабрения длинных и сравнительно узких плоских поверхностей; трехгранные угловые линейки (рис. 4.5, в), использующиеся при контроле шабрения поверхностей, расположенных под внутренним углом, угловые плиты — для контроля качества шабрения поверхностей под прямым углом; а также проверочные валики — для контроля шабрения цилиндрических поверхностей и выемок. Контроль качества шабрения всеми этими инструментами основан на выявлении неровностей на обработанной шабрением поверхности. Неровности на обрабатываемой поверхности становятся видимыми после наложения ее на окрашенный проверочный инструмент или наоборот, после наложения окрашенного инструмента на обработанную поверхность и взаимного их перемещения друг относительно друга.

Весьма важным является хранение проверочных инструментов в надлежащем состоянии, поэтому после работы проверочный инструмент следует очищать, смазывать и только потом укладывать в футляр или накрывать крышкой.

С целью высокоточной подгонки деталей изделий в слесарном деле используется весьма трудоёмкая технологическая операция — шабрение. Она производится при помощи специального инструмента-шабера, который, в зависимости от сложности и особенности детали, может иметь различную форму, конструкцию и размер.

Виды шаберов

Поверхности шабрят односторонними и двусторонними шаберами.

По форме рабочей поверхности шаберы делятся на плоские, трехгранные, фасонные. Шаберы изготовляют из углеродистой инструментальной стали и закаливают их режущую часть.

По форме режущих концов шаберы различают прямые и изогнутые. Плоскими шаберами обрабатывают прямолинейные поверхности.

Плоский шабер

Шаберами с изогнутыми концами обрабатывают поверхности в острых углах или мягкие металлы (например, алюминий).

| Шаберы с изогнутыми концами |

Двусторонний плоский шабер служит для тех же целей, что и односторонний, но имеет больший срок службы.

Длина плоских односторонних шаберов составляет 200 — 300 мм, а двусторонних — 200 — 400 мм. Ширина шабера для чернового и получистового шабрения — 20 — 30 мм, для чистового — 15 — 20 мм. Угол заострения у шаберов чернового и получистового шабрения — 60 — 75°, для чистового — 90°.

| Трехгранные шаберы |

Трехгранными шаберами, которые, как правило, выпускают только односторонними, обрабатывают вогнутые и цилиндрические поверхности. Нередко трехгранные шаберы делают из сработанных трехгранных напильников. Длина трехгранных шаберов — 100 — 150 мм.

Вопросы

- Какие бывают виды шаберов?

- Для чего применяют плоские шаберы?

- Для чего используют трехгранные шаберы?

«Слесарное дело», И.Г.Спиридонов, Г.П.Буфетов, В.Г.Копелевич

В процессе работы шаберы тупятся; поэтому их затачивают на электроточилах с корундовым кругом. Заточку ведут торцовой или боковой поверхностью круга. Вначале затачивают торец, а затем грани шабера. Заточка плоского шабера а — торца; б — грани; в — заточенные режущие кромки. После этого шабер доводят. При заточке нажимать шабер надо сильно. Заточку следует вести с…

Поверочными плитами и линейками проверяют качество шабрения. По форме поверочные плиты бывают квадратные и прямоугольные. Размеры плит от 200X210 мм до 1000X1500 мм. Плиту квадратной или прямоугольной формы определенного размера отливают из серого чугуна. Плиту делают пустотелой для облегчения; ребра жесткости увеличивают ее прочность. Рабочая поверхность плиты ровная, хорошо обработанная. За две ручки плиту поднимают….

У пришабренной поверхности штрих должен быть мелкий и равномерный. Поверхность не должна иметь царапин и глубоких следов шабера. Количество и точность шабрения проверяют подсчитав количество пятен краски на площади 25Х25мм. Проверяют поверхность путем наложения на нее квадратной поверочной рамки. Рамку можно сделать из тонкого листового металла или из картона в учебных мастерских школы. Количество пятен…

Как сделать шабер своими руками

Купить достойный шабер не составит труда, но имея в хозяйстве подручные материалы, вы можете сделать инструмент, идеально подходящий для собственных нужд.

Простейший в домашних условиях

Простейший слесарный шабер можно изготовить своими руками при наличии одной лишь твердосплавной пластинки для рабочей части.

Готовое изделие

Необходимые инструменты и материалы:

- четырехгранный пруток 15х15;

- быстросменная пластинка Т5К10;

- болт с шайбой;

- наждачная бумага;

- болгарка;

- тиски.

Пропиленные прорезь и паз

Последовательность действий для изготовления:

- От прутка болгаркой отпилите часть длиной 25-30 см. Это будущий корпус.

- Зажмите корпус в тисках и выполните отрезным кругом болгарки пропил вдоль на глубину 2-3 см.

- Сделайте замер режущей пластинки и выпилите в прутке паз под нее глубиной около 0,5-1 см.

- Поперек просверлите отверстие под зажимной болт.

- Зачистите все срезы наждачной бумагой и установите пластинку в паз.

- Закрутите болт отверткой или шестигранником.

Установка пластинки в корпус

Сложный инструмент на станках

При наличии станков и электрооборудования можно изготовить своими руками шабер сложной конструкции.

Шабер с прикрепленной рукояткой

Инструменты и материалы:

- шаберная пластина

- фрезерный станок;

- токарный станок;

- стальной пруток 2х1,5 см;

- стальной стержень диаметром 0,5 см.

Выточенные детали: основание, крышка и стержень с резьбой

- Из металлического прутка выточите основание под пластину и крышку.

- В основании инструмента просверлите поперечное отверстие для крепления крышки на винт.

- На кончике стального стержня вырежьте резьбу, а в крышке и основании шабера просверлите продольное отверстие аналогичного диаметра. Нарежьте внутреннюю резьбу.

- Закрепите стержень на основании.

- Выточите из дерева рукоятку – можете использовать ножку от обыкновенного стула.

- В рукоятке просверлите отверстие и установите внутрь стержень шабера.

- Рукоятку можете дополнительно усилить металлическим кольцом, предварительно выточив его из мягкого металла.

Инструмент в сборе

Кольцо в начале рукоятки крупным планом

Временное приспособление из напильника

Шабер из напильника стоит мастерить только тогда, когда другого материала под рукой нет. Напильник для качественного скребка должен быть достаточно широким – около 8-10 мм и изготовлен из твердого материала. Оптимальная длина инструмента совпадает с длиной ладони или значительно больше. Рукоятка удобная, хорошо лежит в руке, не травмируя ладонь при работе.

Последовательность изготовления:

- Заточите рабочую кромку напильника под пластинку шабера. Для снятия большого припуска выточите ровную линию, для чистовой шабровки – округлую.

- С помощью бруска или электрического наждака заточите инструмент так, чтобы с одной стороны образовалась насечка 1 см, торец стал плоским, а с боков образовались скругления.

Узкий напильник – основа для шабера

Следующим этапом заправьте инструмент алмазной пастой на абразивном бруске, например, F120:

- Закрепите брусок на рабочей поверхности.

- Установите шабер торцом на брусок и проведите им по направлению к себе несколько раз, пока не сточатся мелкие неровности.

Схема заправки шабера

Если в процессе работы инструмент будет скользить, заправьте его повторно.

Чтобы зачистить поверхность от грязи или неровностей либо зашлифовать слой металла до однородной гладкой текстуры, используйте шабер – что это такое, вам теперь известно. Выбирайте инструмент согласно типу обрабатываемой поверхности и требованиям к итоговой шероховатости материала.

Шаберы по металлу – это немаловажный и необходимый инструмент в производстве. С помощью него металлическое изделие превращается в гладкую и ухоженную деталь, которую приятно брать в руки.

Чтобы до вести до такого состояния изделия нужны специальные знания и умения в шабрении. Что же такое шабрение? Под этим словом имеется ввиду снятие тонкого слоя материала. Таким образом удаляется любая шероховатость, которая бы помешала слаженной работе металлической детали с остальными механизмами, и достигается идеальная гладкость. Нередко такая обработка применяется при работе с деревом, но в этом деле используются совершенно другие приборы.

Как пользоваться инструментом для шабрения — пошаговая схема

Шаг 1: Оценка и подготовка поверхности

Важно взвесить степень несовершенства вашего объекта шабрения. Если есть грубые царапины и забоины, или износ почти достиг отметки 0,5-1 мм на площади в 1 мм 2 , то нужна сначала более грубая обработка, например, строгание и фрезерование

Следует острые кромки по краям поверхности , а потом замерить зазор поверочного инструмента, например линейки, относительно поверхности. Приложив ее к детали, вы не должны обнаружить зазор выше 0,05 мм, иначе нужна еще одна предварительная грубая обработка.

Шаг 2: Окрашивание поверхности

Берется поверочная плита, по ней проходятся краской, оставляя тонкий слой. Будущую «подопытную» деталь кладут поверхностью, которую предстоит шабровать, и тянут по плите. Все выпуклости, которые вам и нужно будет потом удалить, окрасятся. Краски имеют особую рецептуру, вариантов много, но, чаще всего, это машинное масло с лазурью или синькой. Ожидаемое требование – отсутствие крупных частиц в краске, идеальное состояние поверочной плиты. Проверять деталь на краску придется много раз за шабрение, только последняя чистовая стадия будет производиться уже «на блеск».

Шаг 3: Шабрение

Осуществлять данный шаг следует с хорошо заточенным и заправленным инструментом. После небольшого шабрения следует опять проверять состояние поверхности, причем наносить краску на поверочную плиту нужно каждый раз все более тонким слоем. При работе заготовку не ленитесь хорошо закреплять в тисках или других приспособлениях

Если деталь маленькая, то делать это стоит осторожно, используя какие-нибудь прокладки под тиски. Шабрение нужно делать равномерно, а значит, двигаться следует во всех направлениях

Причем начинать с удаления больших пятен, заканчивая малыми.

Можно очистить металлические поверхности от старой краски и ржавчины. Также шабером можно совершать подгонку двух сопрягающихся поверхностей, например, на токарном станке обычно производят шабрение направляющих. Все детали, используемые в самоделке сделаны из старых автомобильных запчастей.

Для того, чтобы сделать шабер из рулевой тяги своими руками, понадобится:

* Старая рулевая тяга от авто * Углошлифовальная машинка, отрезной диск * Средства индивидуальной защиты, перчатки, наушники, защитные очки * Электродрель, сверло по металлу диаметром 5 мм * Метчик М6 * Болт с резьбой М6 * Слесарные тиски * Напильник * Рулевой наконечник * Баллончик молотковой краски * Регулировочная шайба зазора клапанов

Шаг первый.

Для начала нужно освободить рулевую тягу от шарнира. Устанавливаем ее в слесарные тиски и при помощи углошлифовальной машинки с установленным отрезным кругом отпиливаем шарнир, стараясь не повредить шар на тяге. При работе с углошлифовальной машинкой будьте осторожны, а также одевайте защитные очки, наушники и перчатки.

Шаг второй.

Для фиксирования шаберной пластины, которую также нужно будет сделать, необходимо отрезать лишнюю часть от рулевого наконечника при помощи УШМ. Далее отмечаем линию посередине на торце отпиленной заготовки. Затем зажимаем ее в тисках и начинаем делать пропил толщиной 4 мм, что равно толщине шайбы, для этого устанавливаем в углошлифовальную машинку три отрезных диска. После того, как пропил готов, примеряем шайбу, она должна плотно устанавливаться в него. При необходимости подравниваем паз при помощи напильника. Для того, чтобы можно было зажать шайбу в детали, пропиливаем еще один паз, но поглубже. В итоге должно выглядеть так. Шаг третий. Делаем метку для сверления отверстия в заготовке. Затем фиксируем заготовку в тисках. Сверлим сквозное отверстие при помощи электродрели с установленным в ее патрон сверлом по металлу на 5 мм. После этого нарезаем резьбу, воспользовавшись метчиком М6. В процессе нарезания резьбы смазываем режущую кромку инструмента техническим маслом, так он прослужит дольше. Проверяем как вкручивается болт от руки.Шаг четвертый. Теперь для шабера нужно сделать шаберную пластину. Ее делаем из шайбы регулировки зазора клапанов, сначала наносим разметку маркером, а затем при помощи углошлифовальной машинки отпиливаем лишние части. После манипуляций с УШМ получилась такая пластина. Рабочая кромка была немного закруглена. В завершении красим ручку из рулевой тяги баллончиком с молотковой краской.

Шаг пятый.

Устанавливаем пластину на свое место, затем фиксируем ее болтом при помощи шестигранника.