Недостатки ножей данного типа

В разговоре о несовершенствах необходимо упомянуть ряд деталей.

- Момент первый. Существует расхожее мнение, что сталь 65×13 не очень твердая и изделия подвержены деформации при небольшой нагрузке. Для обозначения показателя твердости стали специалистами используются единицы Роквелла. Для рабочих ножей он должен находиться в интервале от 40 до 60 единиц. В данном случае этот показатель составляет 57-59 HRC, т. е. практически идеален. Однако встречаются недобросовестные производители, нарушающие технологию изготовления и выполняющие некачественную закалку. В худшем варианте они заменяют сталь 65×13 другой, менее качественной. Визуально покупатель не может проконтролировать этот момент. Становятся понятны претензии потребителей к «мягкости» лезвия.

- Второй момент. Если использовать нож по назначению, претензий к качеству не возникнет. Вы должны четко понимать, для каких целей покупаете нож, и перечислить задачи, стоящие перед ним. Если необходим недорогой рабочий или подарочный вариант, не предполагающий значительных нагрузок на клинок и его режущую часть, тогда ножи из стали 65×13 станут оптимальным вариантом. Однако для высоких нагрузок лучше выбрать нож из стали другой марки.

- Третье — производитель. На рынке огромное количество контрафакта из Китая. Заявленная маркировка 65×13 в реальности может оказаться чем угодно. Кроме того, китайские производители часто перекаливают сталь, изделие становится хрупким. Самые незначительные нагрузки в таком случае ведут к деформации клинка или его поломке.

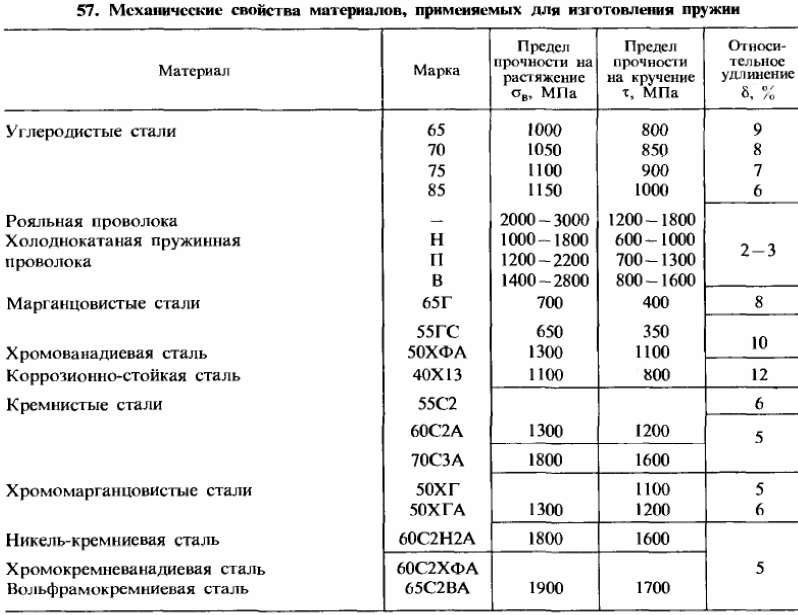

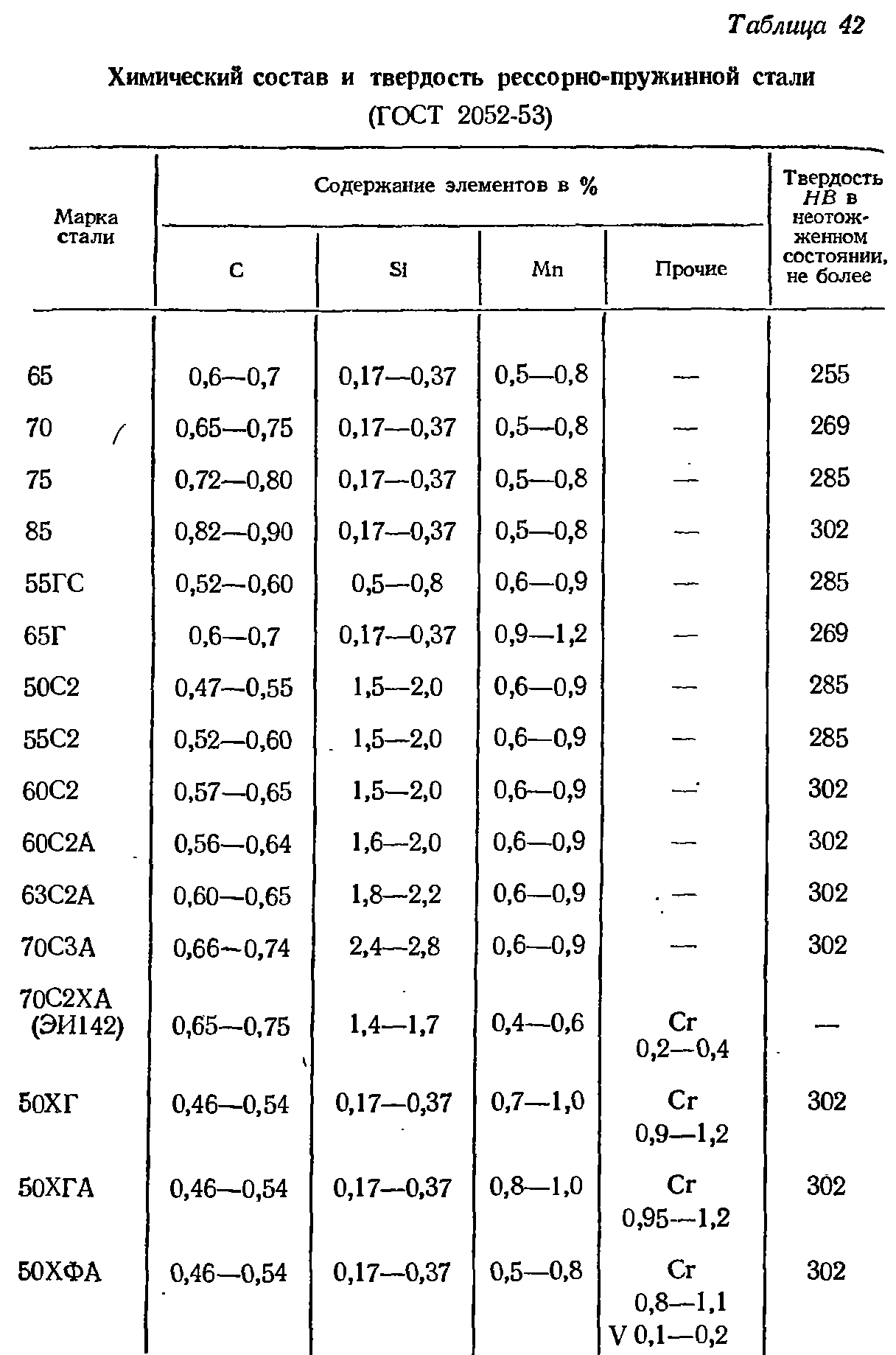

Химический состав стали

Легирующий элемент, присутствующие в этой марке — марганец, его количество составляет примерно от 0.90 до 1.20 %. Марганец нужен для того, чтобы избавиться от окислов железа. А также он служит для повышения величины сопротивления разрыву, увеличения твёрдости и предела упругости, для дополнительного уплотнения стали. Эти характеристики имеют большое значение для сплава. По изначальному своему применению он получил название пружинно-рессорный.

В составе есть кремний в большом количестве (от 0,17- 0,37 %). Он влияет на упругость, увеличивая её, но при этом значительно снижается ударная вязкость. Хром (его количество около 0,25 %) увеличивает механические свойства при нагрузках: ударной и статической. Его содержание также повышает жаростойкость и режущие свойства.

Фосфор и сера считаются вредными примесями, их присутствие отрицательно влияет на качество. Но этот недостаток в стали 65г компенсирует присутствие большого количества марганца.

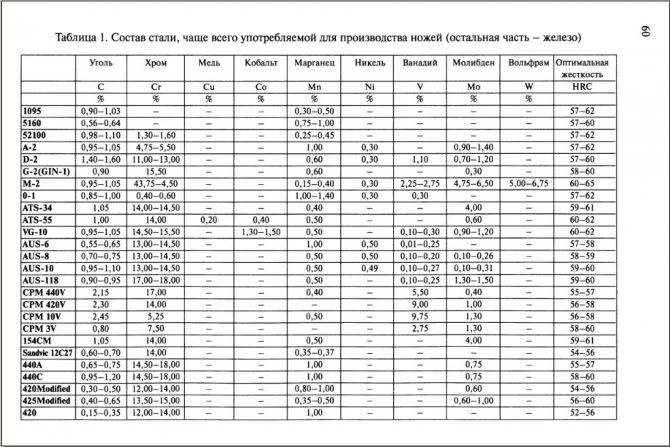

В таблице представлен химический состав стали 65Г:

| Железо (Fe) | Углерод (С) | Марганец (Mn) | Кремний (Si) | Фосфор (P) | Сера (S) |

| 97% | 0,62-0,7% | 0,9-1,2% | 0,17-0,37% | Менее 0,035% | Менее 0,035% |

Расшифровка

В углеродистых сталях содержание этого химического элемента указывают процентах. Как правило, величина фигурирует в названии 65% углерода. Присутствие легирующего элемента марганца в соответствии с ГОСТ обозначено буквой Г.

ГОСТ

Производство стали 65г регламентирует ГОСТ 14959-2016. Действие документа распространяется на горячекатаный и кованый прокат. Стандарт нормирует химический состав.

Клинок ножа из стали 65Г.

Cталь 65Г механические,физические,технологические свойства, химический состав. Сталь 65Г круг стальной,лист стальной

Справочная информация

Характеристика материала сталь 65Г.

| Марка стали | сталь 65Г |

| Заменитель стали | сталь 70, сталь У8А, сталь 70Г, сталь 60С2А, сталь 9ХС, сталь 50ХФА, сталь 60С2, сталь 55С |

| Классификация стали | Сталь конструкционная рессорно-пружинная ГОСТ 14959-79(сталь пружинная) |

| ГП “Стальмаш” поставляет сталь 65Г в следующих видах металлопроката:круг ст 65Г ГОСТ 2590-2006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаныйкруг ст 65Г ГОСТ 7417-75 круг (пруток) калиброванныйкруг ст 65Г ГОСТ 14955-77 круг со спецотделкой поверхностилист ст 65Г ГОСТ 19903-74 прокат листовой горячекатаный | |

| Применение стали 65Г | пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

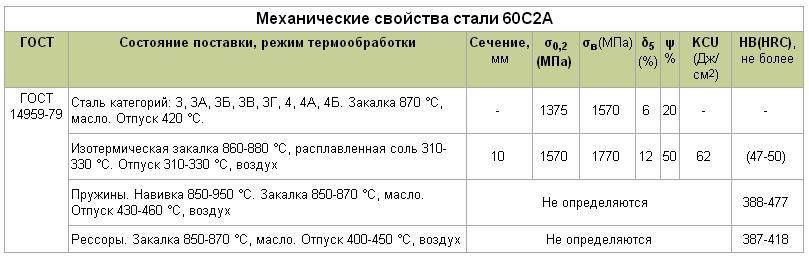

Химический состав в % материала сталь 65Г

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.62 – 0.7 | 0.17 – 0.37 | 0.9 – 1.2 | до 0.25 | до 0.035 | до 0.035 | до 0.25 | до 0.2 |

Температура критических точек материала сталь 65Г

| Ac1 = 721 , Ac3(Acm) = 745 , Ar3(Arcm) = 720 , Ar1 = 670 , Mn = 270 |

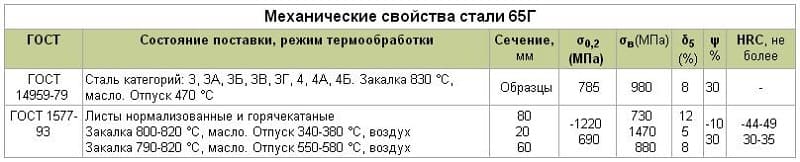

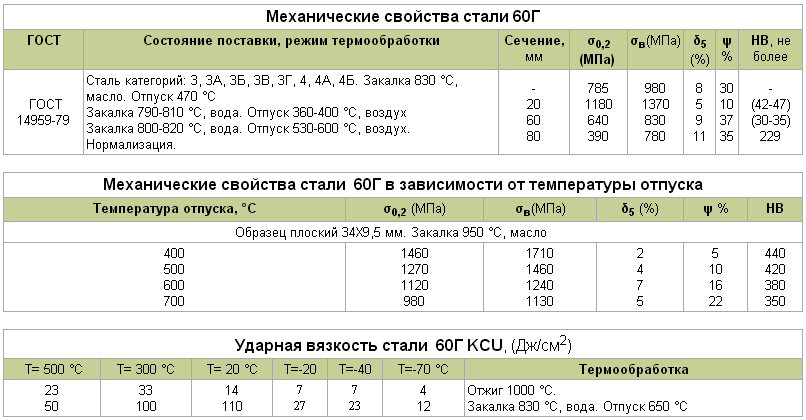

Механические свойства при Т=20oС материала сталь 65Г

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| 980 | 785 | 8 | 30 | Состояние поставки | ||||

| Лента отожжен. | до 1.5 | 650 | 15 |

| Твердость материала сталь 65Г после отжига , | HB 10 -1 = 241 МПа |

| Твердость материала сталь 65Г без термообработки , | HB 10 -1 = 285 МПа |

Физические свойства материала сталь 65Г

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.15 | 37 | 7850 | |||

| 100 | 2.13 | 11.8 | 36 | 7830 | 490 | |

| 200 | 2.07 | 12.6 | 35 | 7800 | 510 | |

| 300 | 2 | 13.2 | 34 | 525 | ||

| 400 | 1.8 | 13.6 | 32 | 7730 | 560 | |

| 500 | 1.7 | 14.1 | 31 | 575 | ||

| 600 | 1.54 | 14.6 | 30 | 590 | ||

| 700 | 1.36 | 14.5 | 29 | 625 | ||

| 800 | 1.28 | 11.8 | 28 | 705 | ||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 65Г

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь 65ГВнимание! Указаны как точные, так и ближайшие аналоги

| США | Германия | Англия | Китай | Болгария | Польша |

| – | DIN,WNr | BS | GB | BDS | PN |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | – Относительное удлинение при разрыве , |

| y | – Относительное сужение , |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , |

| Физические свойства : | |

| T | – Температура, при которой получены данные свойства , |

| E | – Модуль упругости первого рода , |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Особенности эксплуатации

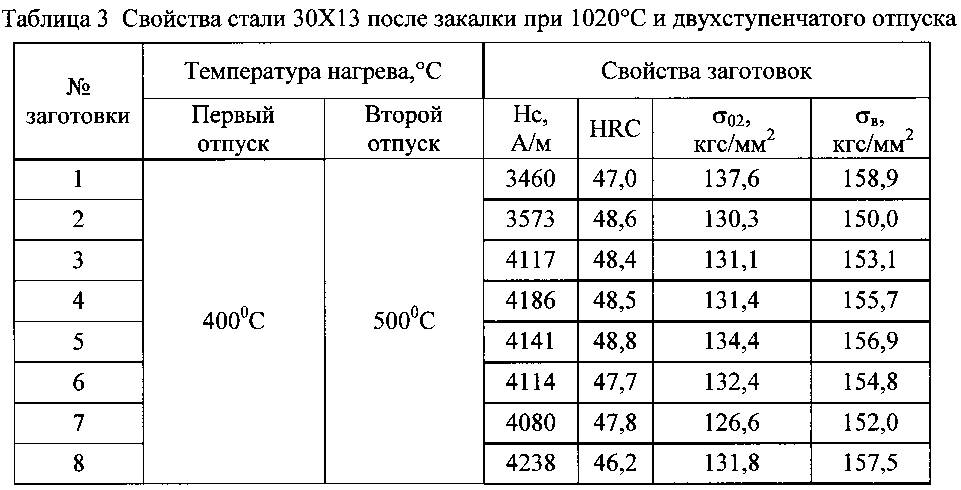

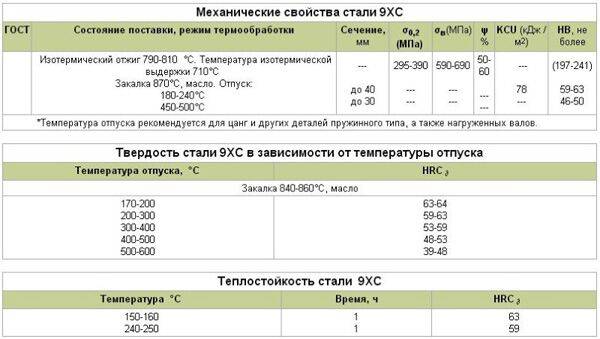

Особенностью сплава 9ХС является то, что его нельзя подвергать длительному высокотемпературному воздействию. Поэтому особую популярность он обрел среди производителей ножей.

Особая структура металла позволяет придавать заготовкам форму без применения специального оборудования. Далее изделие затачивают и подвергают термической обработке. Термическая обработка позволяет придать готовому изделию дополнительную прочность.

Из этой стали изготавливают ответственные детали – сверла, метчики и пр. Но в процессе их эксплуатации инструмент нельзя нагревать до критических значений. Перегрев повышает хрупкость стали.

Предъявляемые требования

Технология производства и контроль качества продукции регулируется государственным стандартом. И в большинстве случаев изделия, производимые из стали марки 9ХС, ему соответствуют. По крайней мере, если на изделии нанесена аббревиатура «ГОСТ», значит, государство гарантирует его качественное исполнение и безопасность в использовании.

ГОСТу соответствует тот металлопрокат, в состав которого входят следующие элементы:

- углерод (оптимальное содержание 0,85-0,95%);

- кремний (1,2-1,6%);

- марганец (0,3-0,6%);

- никель (не более 0,35%);

- сера, фосфор и титан (содержание каждого из данных компонентов не должно превышать 0,3%);

- хром (0,95-1,25%);

- молибден и вольфрам (содержание каждого из этих компонентов не может превышать 0,2%);

- ванадий (не более 0,15%);

- медь (не более 0,3%);

- железо (порядка 94%).

Выделяют несколько разновидностей металла марки 9ХС. Каждый из них соответствует определенному государственному стандарту.

ГОСТ 5950-2000. Предназначен для изготовления кованых прутьев и мотков, из которых производят приборы. Данные приборы могут эксплуатироваться в условиях экстремально низких или высоких температур.

ГОСТ 2590-2006. Предназначен для производства металла круглого сечения диаметром от 0,5 см до 27 см. Данная продукция предназначена для эксплуатации в промышленности.

ГОСТ 7417-75. Данный стандарт распространяется на холоднокатаный металл с радиусом сечения 0,3-10 см.

ГОСТ 8559-75. Этот стандарт применяется по отношению к калиброванным изделиям размером 3-100 мм.

ГОСТ 8560-78. Из такого металла изготавливаются шестигранные детали.

Расшифровка маркировки

Расшифровка марки стали 9ХС говорит сама за себя. Первая цифра указывает на то, что сплав содержит 0,9% углерода. Буква «Х» обозначает присутствие хрома. Буквенное обозначение «С» указывает на то, что в сплав добавлен кремний.

Хром придает сплаву твердость и прочность, а также защищает металл от коррозии. Аналогичными свойствами обладает и кремний. К тому же, за счет снижения уровня вязкости и пластичности, кремний повышает порог прочности.

Преимущества сплава

Благодаря высоким техническим характеристикам сталь 9ХС для ножей подходит наиболее всего. Из нее же изготавливают другие режущие предметы, их составные части, а также различные ответственные детали, материал которых должен обладать повышенной износостойкостью, прочностью на изгиб и к кручению. Поэтому к основным преимуществам стали марки 9ХС можно отнести следующее:

- равномерное распределение карбидов по сечению, позволяющее изготавливать режущие и резьбонарезные инструменты;

- минимальный риск возникновения внутренних дефектов, приводящих к образованию трещин;

- высокая теплостойкость и твердость в отожженном состоянии.

Готовят сплав из железной руды или вторичного сырья. На начальном этапе их помещают в большие емкости и переплавляют. Нагреваются емкости в специальных жаровнях, где все посторонние примеси всплывают вверх. Примеси убирают, и на выходе получают чистейшее железо. На завершающем этапе в расплавленную массу вводят добавки, позволяющие придать сплаву необходимые технические характеристики.

Недостатки сплава

Эта марка стали является очень капризной

При проведении термической обработки важно соблюдать температурный режим. Металл нельзя перегревать, поэтому при работе с ним используются электрические печи с автоматической регулировкой температуры нагрева

Благодаря характеристикам сталь 9ХС не применяют для производства сварочных конструкций

Данный фактор объясняется присутствием высокой концентрации кремния, снижающего показатели свариваемости. Если нужно соединить две детали, возможно применение контактно-точечной сварки

Благодаря характеристикам сталь 9ХС не применяют для производства сварочных конструкций. Данный фактор объясняется присутствием высокой концентрации кремния, снижающего показатели свариваемости. Если нужно соединить две детали, возможно применение контактно-точечной сварки.

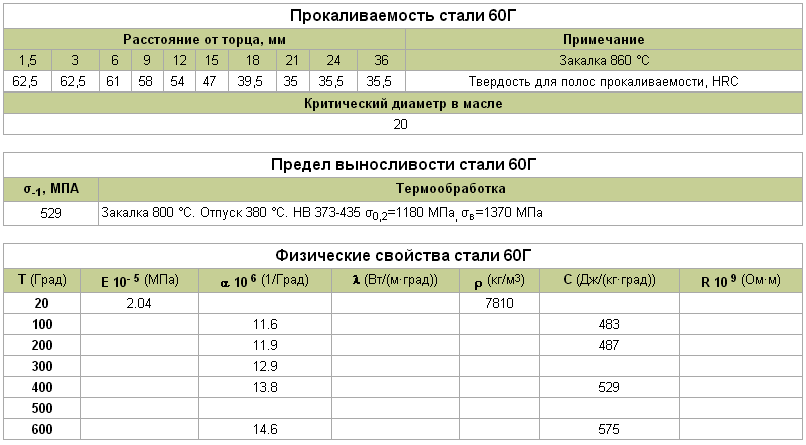

Термомеханическая обработка

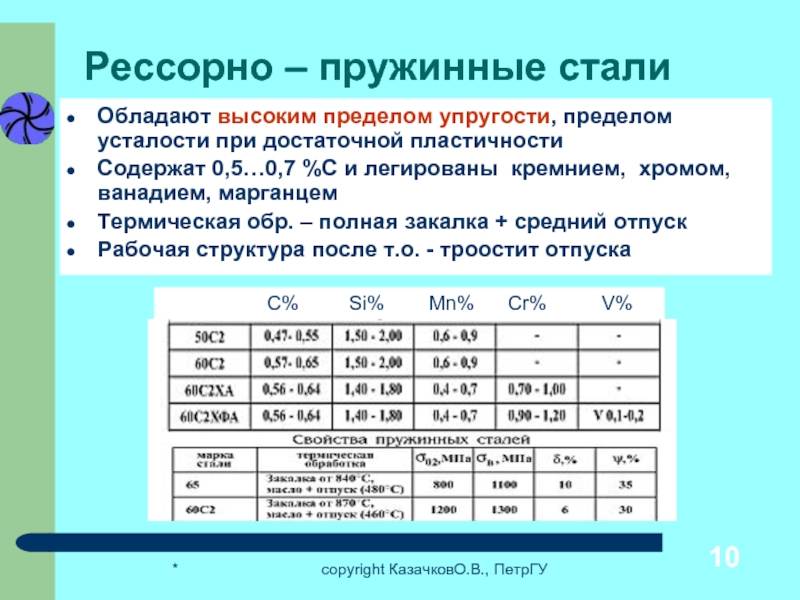

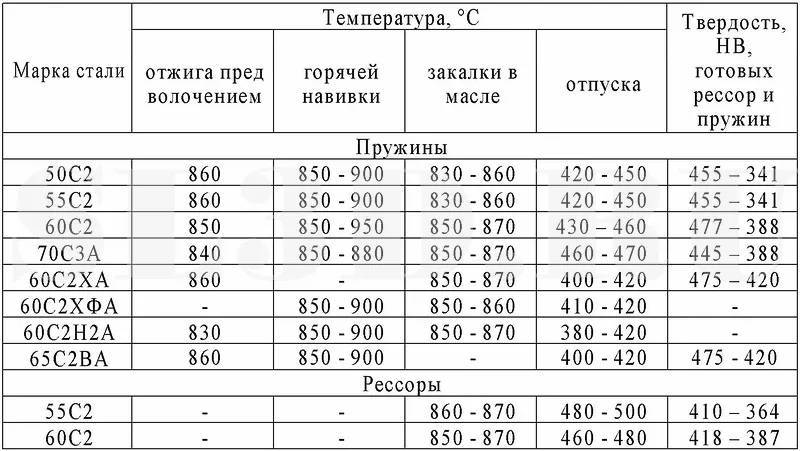

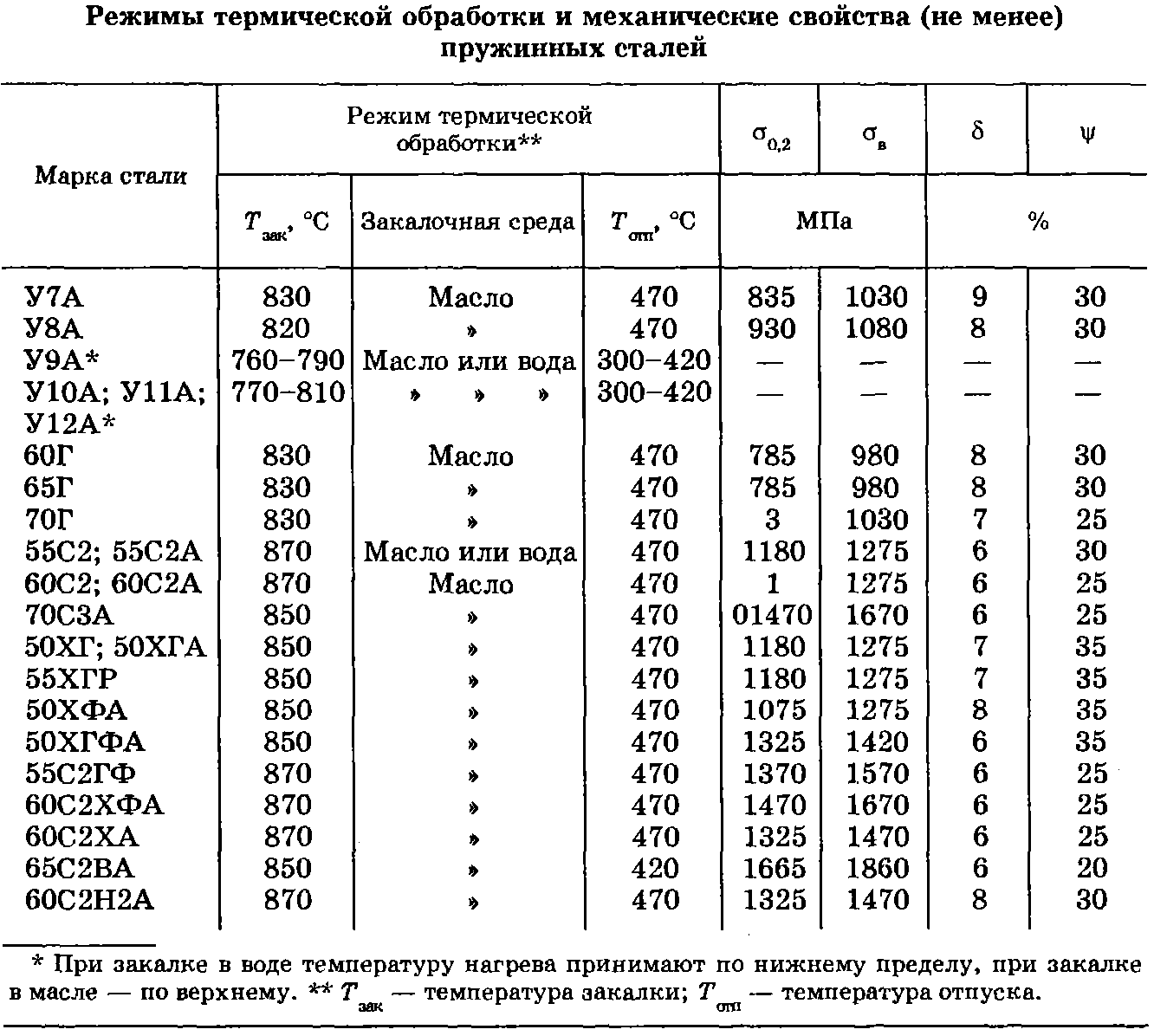

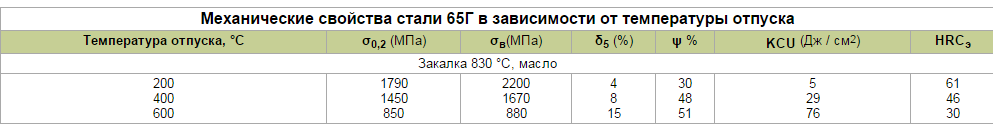

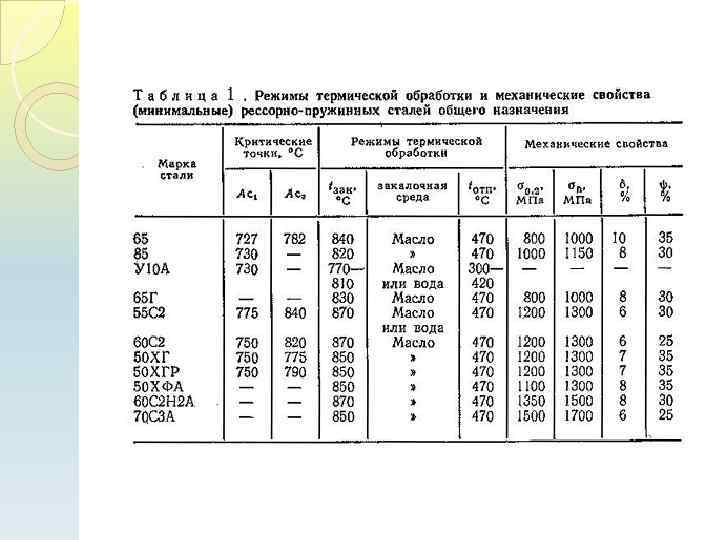

Все без исключения пружинные стали повергаются термомеханической обработке. После нее прочность и износостойкость способна увеличиться в 2 раза. Форму изделию придают в отожженном состоянии, когда сталь имеет максимально возможную мягкость, после чего нагревают до 830-870 С и охлаждают в масляной или водной среде (только для марки 60 СА). Полученный мартенсит отпускают при температуре 480 ºC.

Все требования и рекомендации к этому виду стали описаны в ГОСТ 14959-79. На их основании предприятием разрабатываются более детальные технологические листы, которые отвечают узким параметрам.

Рейтинг: 0/5 — 0 голосов

Особенности

Из-за своих свойств, сталь 65г не подходит для сварки

Но стоит отметить, что спектр использования довольно широк, даже если не брать во внимание холодное оружие. Из нее делают различные пружины, рессоры, корпуса подшипников, узлы и металлоконструкции. Она нашла применение даже в грузовых машинах – при создании рессоры заднего моста применяют именно этот материал

Она нашла применение даже в грузовых машинах – при создании рессоры заднего моста применяют именно этот материал.

Чтобы материал сохранял свои свойства и не покрывался ржавчиной его необходимо держать в сухом помещении, а изделия периодически покрывать маслом.

Благодаря своей дешевизне и довольно приличным свойствам, сталь 65г используют в качестве аналогов таких материалов, как: 55С2, 60С2, 70, 70Г, У8А, 9Хс.

Эластичность металла при ковке позволяет изготавливать холодное оружие и клинки в домашних условиях. Именно благодаря этой причине, сталь 65г получила широкое распространение в этой отрасли. Это касается ручного производства не только спортивных снарядов или орудий для реконструкций, но и в бытовом использовании — на кухне.

Минусы

Как отмечали выше, сталь относиться к углеродистой группе и подвержена коррозии. Поэтому не забываем два важных правила: держим клинки в сухости и чистоте и периодически смазываем касторовым малом. Уход за ножами из стали 65Г сравним с уходом за ножами из дамасской стали.

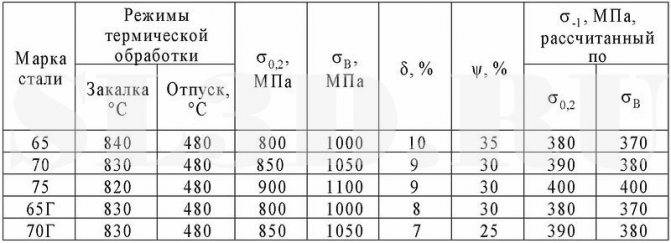

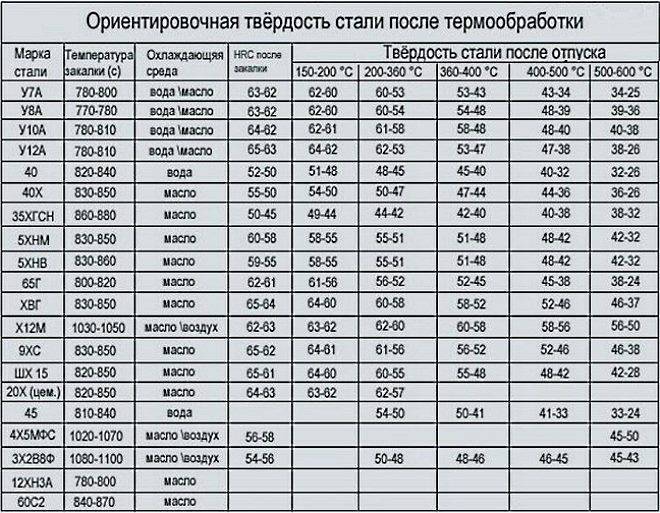

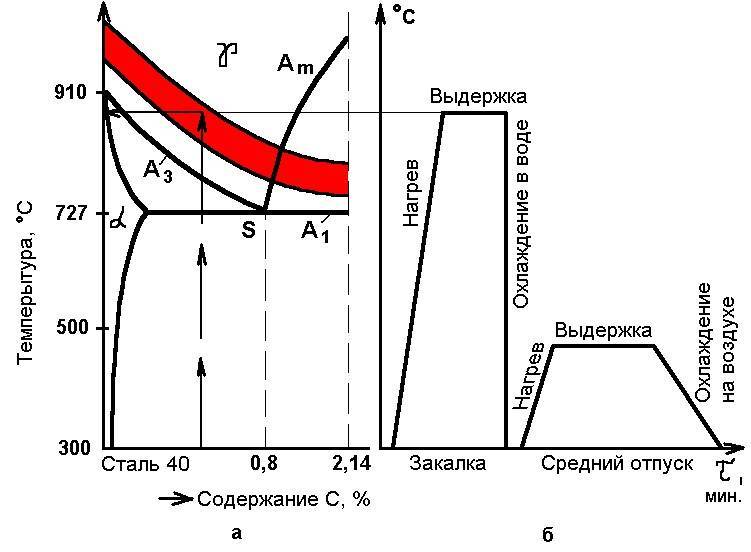

Режимы термообработки

Температурный интервал закалки стали 65Г находится в пределах 800-830 °С. Последующий высокий отпуск в режиме 160-200 °С с дальнейшим охлаждением на спокойном воздухе позволяют получить на выходе твердость стали в пределах 45-47 HRC. Данная марка стали не боится перегрева, однако при закалке в верхних температурных значениях ударная вязкость стали начинает снижаться.

Метательный нож «Луч-Б»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

Метательный нож «Викинг»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

Метательный нож «Катран»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

Метательный нож «Луч-С»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

Метательный нож «Твист»

Из стали 65Г с оплеткой Производство компании “АиР”, Златоуст, Россия Нож изготовлен из стали 65Г, …

цена 1694 р.

цена 5352 р.

Марки стали по ГОСТу 14959–79

Это стали с высоким содержанием углерода, но с малым легированием. Госстандарт 14959 обозначает – легированный сплав следующих марок:

- 3К-7 – применяется в выработке проволоки холоднотянутым способом, из которой изготавливают пружины, незакаливаемые;

- 50ХГ – производят рессоры для автомашин и пружины для жд. составов;

- 50ХГА – назначение в производстве как у предыдущей марки рессорно пружинной стали;

- 50ХГФА – выпускают особенные пружины и рессорные детали для машин;

- 50ХСА – пружины специального назначения и небольшие детали для механизмов часов;

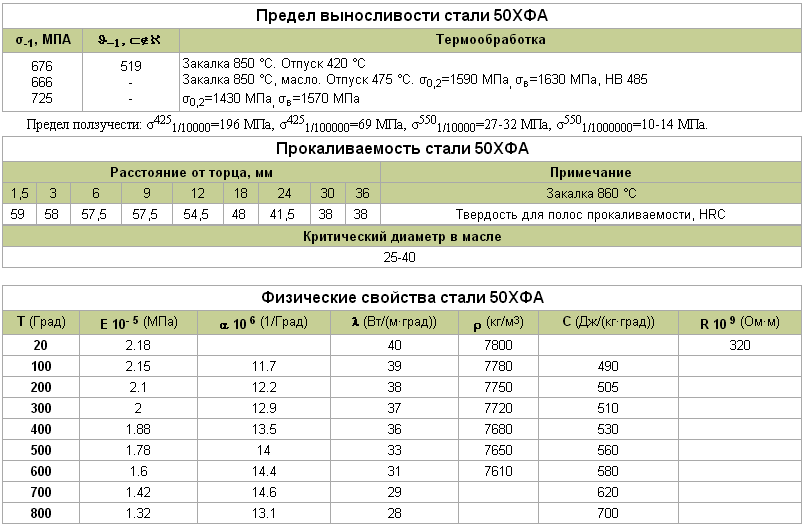

- 50ХФА – изготавливают детали с повышенной нагрузкой, с требованиями высочайшей устойчивости и прочности, которые действуют при больших температурах – до 300 градусов.

- 51ХФА – для пружинной проволоки;

- 55С2 — для производства пружинных механизмов и рессор, используемых в тракторостроении, машиностроении, для подвижных составов на ж/д;

- 55С2А – производят авторессоры, пружины для поездов;

- 55С2ГФ – для выработки очень прочных пружин специального направления, авторессор;

- 55ХГР – производят полосовую сталь пружинную, толщина которой варьируется от 3 до 24 мм;

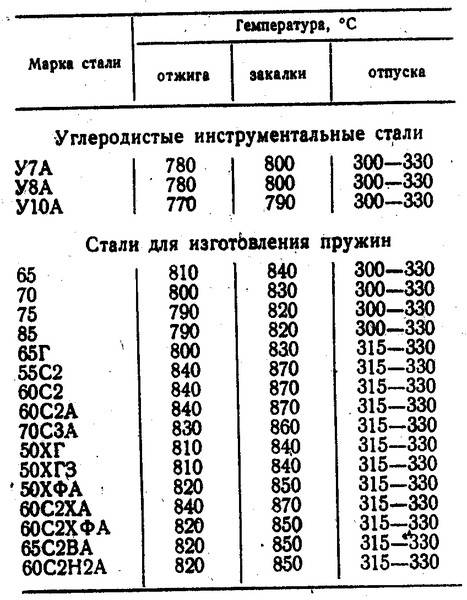

- 60Г – для выработки круглых и гладких пружин, колечки и прочие выработки пружинного типа, обладающих высокой стойкостью к изнашиванию и упругостью, например, скобы, втулки, тамбурины для тормозящих систем, применяемые в тяжелом машиностроении;

Интересно: торсионная сталь, марки 60С2 – пружины высокой нагрузки, фрикционные диски, пружинные шайбочки;

- 60С2А – производят те же изделия, что из стали предыдущего типа;

- 60С2Г – тип рессорной стали, из которой производят тракторные и авторессоры;

- 60С2Н2А – производят ответственные рессоры с высокой нагрузкой на сплав;

- 60С2ХА – для выработки высоконагруженных пружинных продуктов, на которые производится постоянная нагрузка;

- 60С2ХФА – это круглая сталь с элементами калибровки, из которой производят пружины и пластины рессор с высокой ответственностью;

- 65 – изготавливают детали с повышенной прочностью и упругостью, которые эксплуатируются при большом давлении при высоких статистических нагрузках и сильной вибрации;

- 65Г – изготавливают детали, которые будут работать без ударных нагрузок;

- 65ГА – проволока для пружин, прошедшая закалку;

- рессорная сталь марки — 65С2ВА, высоконагруженные рессорные пласты и пружины;

- 68А – закаленная проволока для производства пружинных приспособлений калибром 1.2-5,5 мм;

- 70 – детали для машиностроения, от которых необходима повышенная износоустойчивость;

- 70Г – для пружинных элементов;

- 70Г2 — производят землеройные ножи и пружины для разных отраслей промышленной индустрии;

- 70С2ХА – пружинные элементы для часовых устройств и большие пружины специального назначения;

- 70С3А – пружины с большой нагрузкой;

- марка рессорно пружинной стали 70ХГФА – проволока для выработки пружинных элементов с термообработкой;

- 75 – любые пружинные и другие детали, используемые в машиностроении, на которые оказывается большая нагрузка вибрациями;

- 80 – для выработки плоских деталей;

- 85 – износостойкие детали;

- SH, SL, SM, ДН, ДМ – машинные пружины, работающие при статистических нагрузках;

- КТ-2 – для выработки холоднотянутой проволоки, которая навивается без термической обработки.

Первыми цифрами обозначается среднее содержание углерода в конкретной стали и обозначается она в процентном эквиваленте. После цифр идет литера, обозначающая конкретные легирующие присадки добавлены в сплав, а последнее число – это содержание добавок. Стоит отметить, что если легирующего связующего меньше 1,5%, то число не пишется, содержание больше чем 2,5% обозначается тройкой, промежуточное значение между двумя первыми значениями – прописывается цифрой 2.

Пружинный прокат будь то некорродирующая полоса, листы, шестигранники или квадраты, подразделяются на группы с некоторыми характеристиками:

- химический состав – первоклассная нержавеющая листовая спецсталь, которая нормируется по значениям от 1 до 4Б;

- способ обработки – горячекатаная полоса, поверхность которой обтачивается или шлифуется, калиброванный прокат, кованный, специально отделанный прокат.

Производство пружин

Отпуск

Основная сфера применения стали — использование при производстве пружинных изделий. Поступление металла производится обычно в виде прутьев, но возможны и другие варианты, такие, как листы и проволока, а также кованые заготовки.

На характеристики и качество готового продукта достаточно сильно влияет её термообработка.

При производстве изделий из сверхпрочной проволоки имеется необходимость подвергнуть элементы отпуску при температуре от 250 °C до 350 °C, эта процедура выполняется для снятия созданного при производстве внутреннего напряжения и, конечно, для повышения упругости витков изделия.

Вышеописанная процедура, как правило, осуществляется в селитровых ваннах, но может производится и в камерных электрических или нефтяных печах. В случае с электрическими печами время удержания составляет 10 минут, а в нефтяных — 40 минут.

Чтобы нагреть пружины для закалки, их помещают в заранее нагретые до определённой температуры соляные ванны или камерные печи. Во избежание деформации крупноразмерных изделий они подвергаются нагреву в приспособлении, специально для этого предназначенном.

Малоразмерные пружины

Малоразмерные пружины для закалки в печи помещают на специальном противне. Необходимо сократить время выдержки в печи до минимума для того, чтобы предотвратить окисление и обезуглероживание. Чтобы уменьшить время пребывания мелких пружин в печи, их кладут на заранее разогретый до определённой температуры противень.

Если в печи отсутствует защитная атмосфера, пружины подлежат упаковке в изолирующей среде, а также выполняется заброс небольшим количеством древесного угля.

Охлаждение пружин производится в масле. В воде охлаждать крайне не рекомендуется, так как могут возникнуть трещины на поверхности. Если охлаждение в воде необходимо, то время выдержки должно составлять 2−3 секунды, после чего нужно поместить готовый продукт в масло.

Отпуск малоразмерных пружин

Перед тем как отпустить пружины, их необходимо очистить от масла методом промывки содовым раствором или методом протирки в опилках. Если после очистки на поверхности пружин останется неудаленное масло, то при отпуске оно может вспыхнуть и изменять условия процедуры отпуска. Рекомендуемая температура отпуска — от 300 до 420 градусов по Цельсию. Крайние витки необходимо отжигать в свинцовой ванне.

Перед отпуском крупные пружины необходимо надеть на толстые трубы во избежание коррозии при нагреве.

Необходимо обращать внимание на поверхность материала, предназначенного для изготовления пружин. Всевозможные дефекты могут привести к трещинам, а обезуглероживание верхнего слоя приводит к снижению упругости изделия

Зачастую при использовании антикоррозийных покрытий, иногда используемых для нанесения, пружины становятся хрупкими из-за перенасыщения стали водородом. Очень сильно это замечается на пружине из проволоки или из лент малых сечений. Такая хрупкость называется травильной и исправляется путём нагрева готового продукта в сушильном шкафу при температуре 150−180 градусов по Цельсию в течение 1,5−2 часов.

При большом времени травления происходит настолько сильное насыщение металла водородом, что температурная обработка не помогает устранить хрупкость и возникает необходимость отжига пружин. Чтобы избежать перенасыщения стали водородом, следует отказаться от травления перед процессом покрытия, а необходимо подвергнуть их очистке струёй песка и нагревать только после покрытия методом, описанным выше.

Пружины из отожжённого металла

Если пружины будут изготавливаться из отожжённого металла, то тогда, скорее всего, может быть необходимо не только закалить металл, так как основную роль будет играть его твёрдость. Например, при использовании в производстве толстой (более 6 мм) проволоки есть необходимость производить отпуск при температуре около 720 градусов по Цельсию. Делается это для того, чтобы придать готовому изделию прочности и только затем произвести закалку. Касаемо тех деталей, что навиваются в разогретом виде: в любом случае, здесь необходима нормализация, которая выполняется в самом начале обработки металла, перед остальными процессами.

Условия производства

Выплавка стали 65Г осуществляется в мартеновских или конвертерных печах. При этом, качество производимого металла не зависит от вида металлургического оборудования. Большое значение имеет соблюдение условий термообработки.

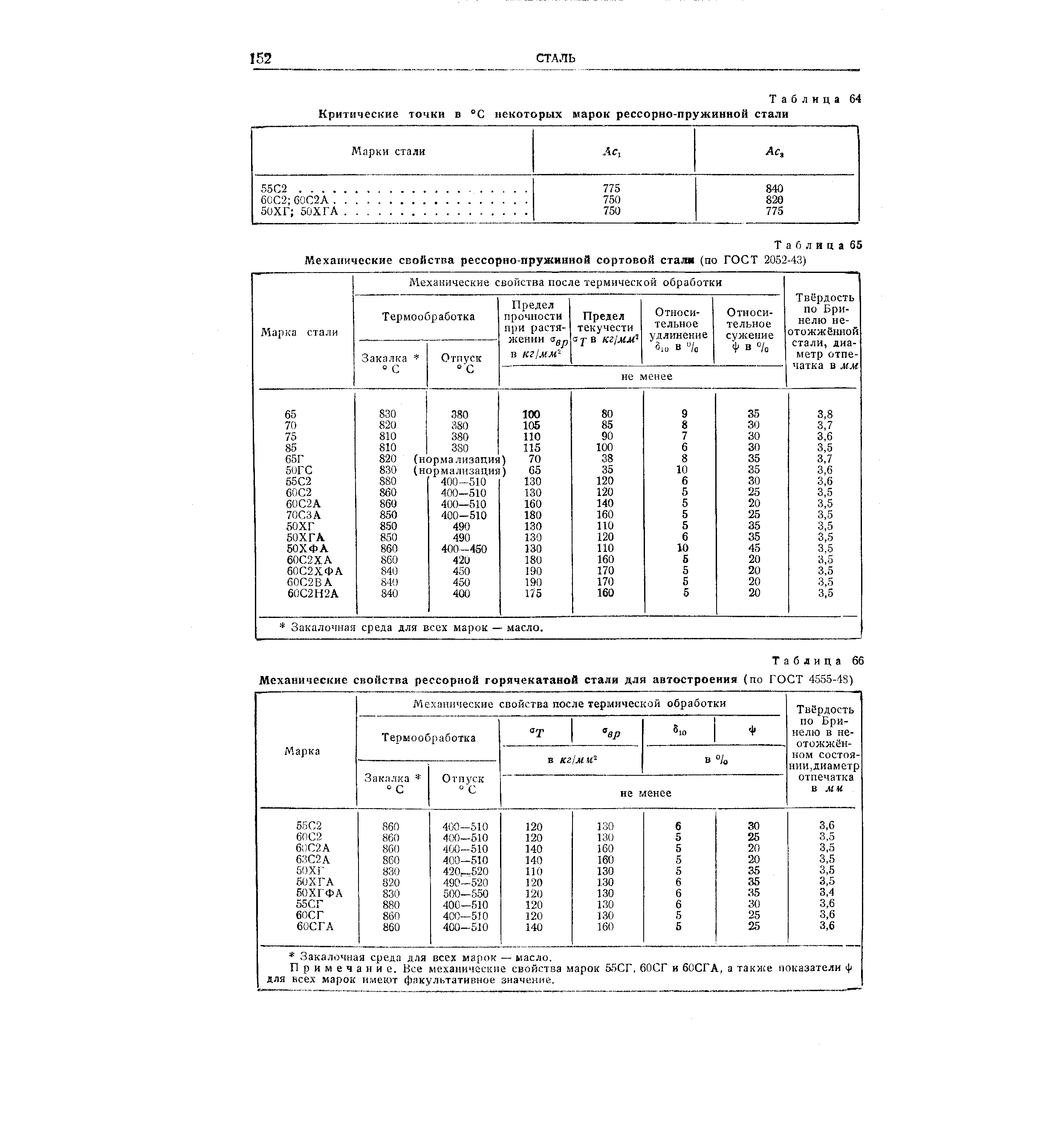

Термическая обработка

Выполняется в двух целях – для повышения эффективности обработки и для упрочнения металла. Основными видами термообработки стали 65Г для получения заданных характеристик считаются:

- Отжиг при температурах 500…550С, после которого ударная вязкость металла увеличивается до 70…80 Дж/см2, а твёрдость снижается до 241 НВ;

- Закалка в масло при 820…840С в масло с последующим высоким отпуском на воздухе. Предел прочности стали повышается до 1470 МПа, а твёрдость возрастает до 40…45 HRC;

- Нормализация при 780…800С, которая производится с целью корректировки микроструктуры и снижения внутренних напряжений, которые возникают в металле во время прохождения аустенитно-мартенситного превращения. Твёрдость после нормализации – не выше 280 НВ.

Для резкого повышения твёрдости (до HRC 59…61) иногда применяют низкий (при 200С) отпуск, однако пластичность стали 65Г после этого резко снижается. Поэтому такая термообработка подходит только для изделий, которые не эксплуатируются в условиях ударных нагрузок.

Сталь 65г для ножей: плюсы, минусы и особенности

Сталь для ножей представляет собой сочетание углерода и железа. В зависимости от предназначения и требуемых качеств, пропорции могут значительно отличаться. Кроме этого, для достижения высоких показателей прочности, долговечности и твердости, могут применяться различные добавки и компоненты, улучшающие свойства исходного материала.

Главная задача большинства оружейников – разработать или воспроизвести такую сталь для ножа, которая будет иметь высокую прочность и при этом не менее высокую твердость.

На сегодняшний день, одной из самых популярных сталей для ножей принято считать сплав 65г. Именно о ней и пойдет речь далее.

Общие сведения о стали 65г

Такая сталь пользуется огромной популярностью из-за своей относительно низкой стоимости

Если говорить о закалке, то этот материал не боится перегрева. Однако, если температуры достаточно высокие, то ударная вязкость довольно быстро снижается, что в свою очередь неизбежно приводит к большому росту зерен в мелкой текстуре волокон.

Температура закаливания может быть разной (от 800 до 820 градусов Цельсия). Все зависит от сложности очертаний исходного изделия и показателей металла, необходимых для того или иного сценария использования.

За счет добавления Марганца, такой сплав еще называют раскисленной сталью, это касается абсолютно всех материалов, содержащих такой компонент. Свои свойства ножи приобретают в тех случаях, когда в процессе закаливания было достигнуто перлитное превращение.

Плюсы стали 65г

Несомненно, большой популярностью эта сталь пользуется не только благодаря низкой стоимости производства, но и по другим, немаловажным пунктам:

- Очень высокая твердость. Это означает, что при существенных нагрузках материал не будет деформироваться, ломаться или разрушаться.

- Большая устойчивость к ударам, деформациям. Именно за это качество, такую сталь принято использовать для метательных ножей, клинков, реже – для медицинских инструментов.

- Простота в заточке.

- Высокая сопротивляемость разрыву.

Стоит отметить, что цифра «65» в названии означает процентное содержание углерода в составе сплава в сотых долях. Буква «Г» говорит о том, что основной легирующий элемент это Марганец. Именно благодаря ему, сплав приобретает большинство вышеописанных свойств.

Минусы стали 65г

Как и у любого сплава, у этой есть ряд минусов, которые не дают использовать этот материал в определенных целях:

- Из-за того, что данный материал относится к группе углеродсодержащих соединений, он крайне сильно подвержен коррозии.

- Хоть данная сталь и легко затачивается, она достаточно быстро теряет заточку. Именно поэтому нужно постоять следить за режущей кромкой и за ее сведением, постоянно подтачивать нож.

- Довольно весомые ограничения по применению.

Преимущества и недостатки являются больше относительными, их не всегда можно применить ко всем ножам, сделанным из данного сплава. Это обусловлено тем, что у каждого производителя технология производства либо немного, либо серьезно отличаются друг от друга.

Особенности

Из-за своих свойств, сталь 65г не подходит для сварки

Но стоит отметить, что спектр использования довольно широк, даже если не брать во внимание холодное оружие. Из нее делают различные пружины, рессоры, корпуса подшипников, узлы и металлоконструкции. Она нашла применение даже в грузовых машинах – при создании рессоры заднего моста применяют именно этот материал

Она нашла применение даже в грузовых машинах – при создании рессоры заднего моста применяют именно этот материал.

Чтобы материал сохранял свои свойства и не покрывался ржавчиной его необходимо держать в сухом помещении, а изделия периодически покрывать маслом.

Благодаря своей дешевизне и довольно приличным свойствам, сталь 65г используют в качестве аналогов таких материалов, как: 55С2, 60С2, 70, 70Г, У8А, 9Хс.

Эластичность металла при ковке позволяет изготавливать холодное оружие и клинки в домашних условиях. Именно благодаря этой причине, сталь 65г получила широкое распространение в этой отрасли. Это касается ручного производства не только спортивных снарядов или орудий для реконструкций, но и в бытовом использовании — на кухне.

Итоги

Подводя итоги, стоит отметить, что такая сталь часто используется для спортивного вида холодного оружия, а также орудий для турниров. Ведь именно при таком сценарии использования необходима стойкость к ударам и низкая стоимость изделия.

Делать ножи из этой стали будут еще долгое время, но все же в более специализированных отраслях. Хоть и ножи из такой стали почти не используют на кухне, особенно в последнее время, любителей мастерить клинки из остатков такого сплава предостаточно.