Продольная резка рулонного проката

Продольная резка рулонного проката предполагает наличие специального оборудования. Линия представляет собой механизм, осуществляющий раскрой стального сырья на узкие ленты и сматывающий их в штрипс.

По сути, такие линии являются только подготовительным этапом по выпуску лент необходимой ширины, которые используются в дальнейшем в других, профилегибочных, линиях и в комплексах: перфорационных и штамповочных.

Комплектуются линии приводными разматывателями или функционируют по принципу протягивания полос за счет собственного натяжения.

Продольная резка рулонного проката осуществляется по плану:

- рулон центрируют по барабанной оси и надевают на нее;

- материал фиксируют на оси;

- стальная лента попадает в ножницы, которыми подрезают кромку и убирают дефекты;

- лента попадает в дисковые ножницы и режется на штрипс;

- штрипс наматывают на барабан, предварительно пропуская через натягивающее устройство и компенсатор;

- штрипс снимают специальным погрузчиком с барабана.

Продольная резка проводится в полностью автоматизированном режиме, устройство управляется оператором дистанционно.

Газокислородная резка

К самым экономичным способам раскроя металла можно отнести газокислородную резку.

Для обеспечения реза металла применяют смесь кислорода и горючего газа (пропана, ацетилена и пр.).

Газокислородная резка металла

Последовательность реза состоит из следующих этапов:

- Открытое пламя прогревает металл до температуры возгорания.

- После этого на разогретое место подают струю кислорода, окисляющий металл.

- Перемещая резак, создают неширокий рез, из которого необходимо удалять шлак.

Качество реза напрямую связано с маркой материала, качества поверхности, толщины металла, скорости выполнения раскроя.

Несмотря на то, что постоянно происходит появление новых технология раскроя металла газопламенная остается самой экономичной.

Более того, при толщине металла в 900 мм альтернативы такой технологии нет.

Недостатки плазменного раскроя:

- Повышения твердости кромок при высоких температурах.

- Наличие зоны побежалости и радужное изменение цвета материалам вдоль линии раскроя.

В каталогах производителей оборудования для металлообработки представлен широкий выбор устройств разного класса. Для раскроя металлов высокую эффективность демонстрируют контактные аппараты. Этот способ резки основан на использовании электрической дуги между листом материала и электродом.

Основные элементы оборудования для плазменной резки:

- Плазмотрон обеспечивает преобразование энергии электрической дуги в тепло плазмы.

- Источник электропитания.

- Компрессор или газовый баллон обеспечивают подачу газовой струи.

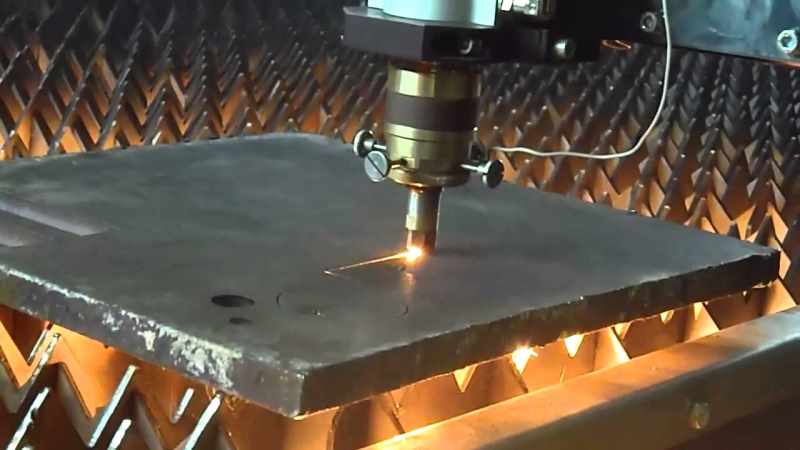

Выполнять раскрой металла способом плазменной резки могут только высококвалифицированные специалисты. Необходимо поддерживать стабильный зазор между плоскостью листа и соплом. Это достаточно сложный и ответственный процесс, так как неравномерное перемещение резака во время выполнения резки становится причиной появления наплывов по краям металла и образования окалины. Лазерный способ раскроя основан на фокусировке излучения, в котором сконцентрирована тепловая энергия, в точке реза. При использовании такой технологии можно получить тонкие резы с высокой точностью и минимальными расстояниями между линиями разметки. Сам процесс раскроя полностью автоматизирован. Роботизированное оборудование выполняет точное перемещение лазера по электронным чертежам, которые вносятся в программу станка.

Преимущества лазерной раскройки металла:

- Возможность производить резку по сложным замкнутым криволинейным контурам.

- Экономичный расход материала обеспечивается максимально плотным расположением заготовок деталей на листе металла и применение программного раскроя, снижающего вероятность ошибки.

- Резка металла производится без длительного механического или термического воздействия, поэтому края заготовок не деформируются и отсутствует цвет побежалости.

- После раскроя заготовки получают перпендикулярные кромки с низким коэффициентом шероховатости.

Минусы раскроя металла лазером:

- Толщина металла не может превышать 2 см.

- При использовании этого способа раскроя значительно падает производительность резки при обработке материалов с высокими отражающими характеристики, (к примеру, полированной нержавейки). Это обусловлено снижением мощности воздействия лазера.

Лазерный раскрой листовой стали широко используется при изготовлении серийных деталей с высокими требованиями точности в автомобилестроении, в сфере производства высокоточного оборудования, эксклюзивных декоративных изделий и т. д.

Способы лазерной и плазменной резки – это относительно новые технологии, которые получают все более широкое применение в разных сферах.

Расчет раскроя металла, минимизация отходов

Первый этап – формирование карты раскроя. Это схема расположения контуров деталей (заготовок) на листовом металле. Делается в ручном режиме, либо с использованием программных комплексов. Последний вариант предпочтителен, так как карта раскроя получается оптимальной

Это важно для потокового производства, когда нужно учитывать деловые остатки, которые уменьшат объем невозвратных отходов

Принципы формирования карты раскроя металла.

- Размещение однотипных заготовок позволяет использовать материал максимально эффективно.

- Сначала размечаются габариты длинных и широких деталей, затем остальные заготовки заполняют свободное пространство.

- Совмещение контуров для оптимизации порезки, меньше проходов резака или лазерной головки.

- Технологическая ширина реза. Для тепловой обработки она составляет 3-5 мм от фактической ширины. При механическом раскрое не учитывается.

- Чем больше стальной лист, тем выше коэффициент использования. Это отношение площади заготовок к площади листа.

Учитывается, какой станок или другое оборудование выбрано для раскроя металла. Основной параметр – максимальная и минимальная ширина реза, возможность изменения этой величины. Основание для выбора технологии – требования к качеству получаемой заготовки

Так, для высокоточного производства важно отсутствие конусности среза, либо минимальное значение этого параметра

Важно: для изготовления деталей разной толщины рекомендуется составлять несколько карт, а также рассчитывать параметры оборудования. Это нужно для оптимизации процесса, повышения скорости обработки, качества изделий

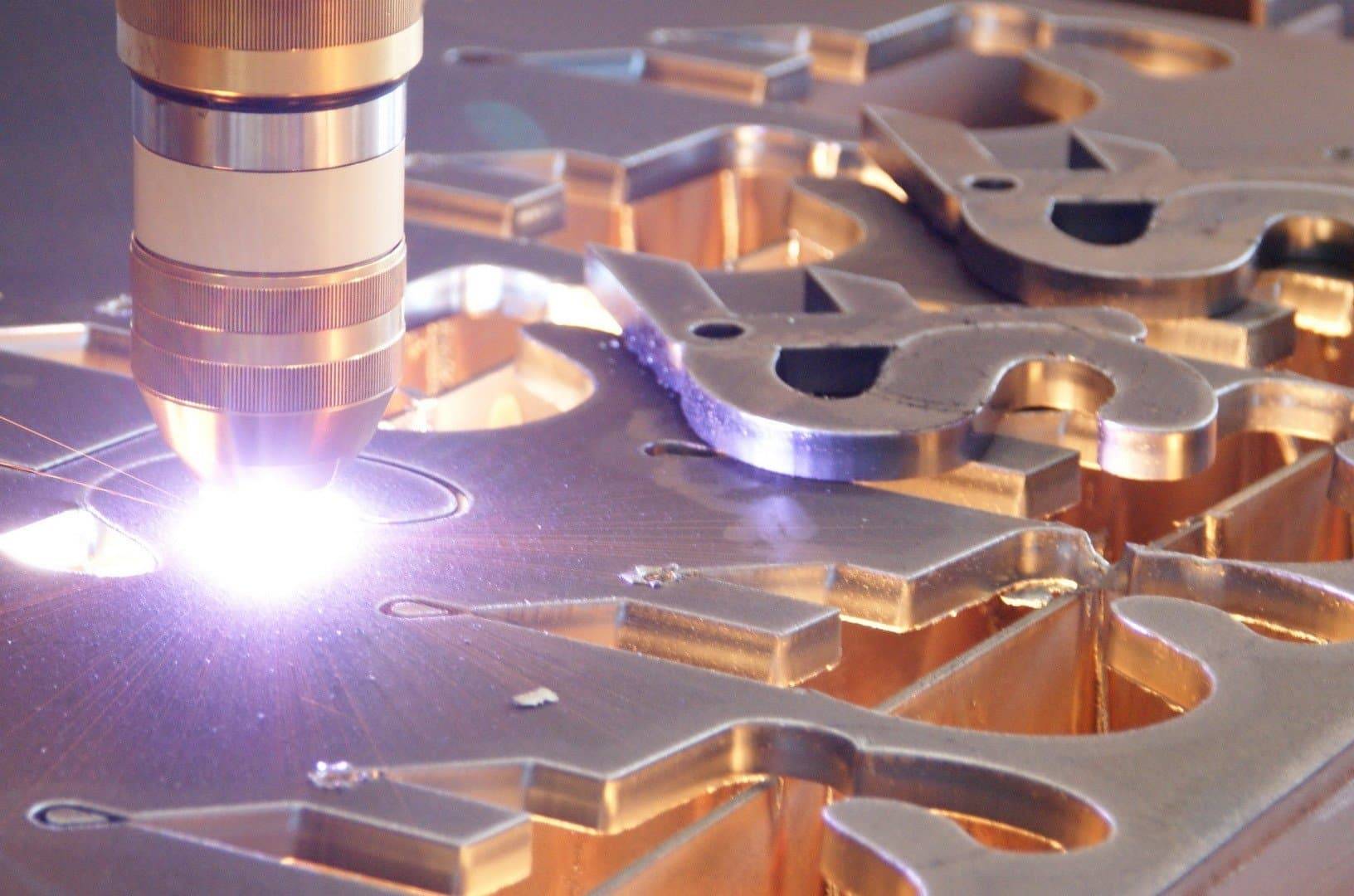

Понятие лазерного раскроя металла

Не менее прогрессивным считают и лазерный раскрой металла. Эта технология использует мощь лазерного луча и, как правило, ее применяют на серийном производстве изделий практически из любых материалов, в том числе и неметаллов.

Лазерный раскрой металла

Луч лазера, который управляется специальным программным комплексом, обеспечивает концентрации энергии достаточной для резки материалов любой толщины и состава.

В ходе реза, материал, подверженный воздействию лазерного луча расплавляется, испаряется или выдувается потоком сжатого воздуха.

Резка при помощи лазера отличается тем, что на материал не оказывается никакого механического воздействия и во время обработки могут возникнуть только минимальные деформационные явления. Отсутствие каких-либо механических воздействия позволяет обрабатывать легко деформируемые или тонкие материалы, например, заготовки для системы вентиляции, где толщина металла может составлять всего 0,5 – 0,7 мм.

Программное управление раскроем металла лазером позволяет выполнять работу по получению сложных контуров.

Лазерный способ раскроя применяют для получения сложных контуров

Газокислородная резка

К самым экономичным способам раскроя металла можно отнести газокислородную резку.

Для обеспечения реза металла применяют смесь кислорода и горючего газа (пропана, ацетилена и пр.).

Газокислородная резка металла

Последовательность реза состоит из следующих этапов:

- Открытое пламя прогревает металл до температуры возгорания.

- После этого на разогретое место подают струю кислорода, окисляющий металл.

- Перемещая резак, создают неширокий рез, из которого необходимо удалять шлак.

Качество реза напрямую связано с маркой материала, качества поверхности, толщины металла, скорости выполнения раскроя.

Несмотря на то, что постоянно происходит появление новых технология раскроя металла газопламенная остается самой экономичной.

Более того, при толщине металла в 900 мм альтернативы такой технологии нет.

Задачи раскроя металла

Основные функции процесса – получение качественных заготовок при минимальных объемах отходов. Основание размечают на контуры требуемых изделий (заготовок). Затем с помощью инструмента (оборудования) происходит резка. Правильный раскрой листового металла начинается с формирования технических требований к процессу.

Что нужно учитывать:

- Качество кромок – ровность реза, минимальное количество дефектов, отсутствие поверхностного или внутреннего натяжения.

- Скорость выполнения. Зависит от выбранной технологии резки – механическая, лазерная или плазменная.

- Расчет отходов. Учитывают технологические потери (стружка, оплавление и испарение материала) и раскроя (металл, расположенный между контурами заготовок).

- Составление карты раскроя. Влияет на объем отходов, и скорость обработки.

К конечным изделиям (заготовкам) могут предъявляться дополнительные требования. Они описаны в нормативных документах и являются частью технологического процесса. В частности – допустимые отклонения в размерах.

Важно: точный раскрой листа металла влияет на конечную себестоимость продукции. Последняя складывается из затрат на порезку, отходов и трудоемкости процесса

Задачи раскроя металла

Основные функции процесса – получение качественных заготовок при минимальных объемах отходов. Основание размечают на контуры требуемых изделий (заготовок). Затем с помощью инструмента (оборудования) происходит резка. Правильный раскрой листового металла начинается с формирования технических требований к процессу.

Что нужно учитывать:

- Качество кромок – ровность реза, минимальное количество дефектов, отсутствие поверхностного или внутреннего натяжения.

- Скорость выполнения. Зависит от выбранной технологии резки – механическая, лазерная или плазменная.

- Расчет отходов. Учитывают технологические потери (стружка, оплавление и испарение материала) и раскроя (металл, расположенный между контурами заготовок).

- Составление карты раскроя. Влияет на объем отходов, и скорость обработки.

К конечным изделиям (заготовкам) могут предъявляться дополнительные требования. Они описаны в нормативных документах и являются частью технологического процесса. В частности – допустимые отклонения в размерах.

Важно: точный раскрой листа металла влияет на конечную себестоимость продукции. Последняя складывается из затрат на порезку, отходов и трудоемкости процесса

Рубка гильотиной

История этого оборудования, по официальным данным, берет свое начало со времен Французской революции. В то время ее применяли для устранения «врагов народа» и только множество лет, спустя, ей нашли другое применение, а именно, в раскрое листового металла. С использованием некоторых приспособлений на гильотине (механических ножницах) можно резать прокат, арматура.

Раскрой листа происходит в течение ряда операций.

- Лист устанавливают на рабочий стол. С тыльной стороны станка установлена линейка, на которой выставляют размер отрезаемой заготовки.

- После того как лист выставлен, оператор станка запускает его. Передняя плита прижимает лист к поверхности стола, в вторая, на которой установлены ножи, после этого опускается и под свои весом разрезает лист в установленный размер.

Следует отметить, что если ножи имеют подобающую заточку и установлены с минимальной погрешностью, то рез получается без заусенцев и замятий. При этом, на листе не будет возникать кривизна, так как рез происходит во всей длине листа одномоментно.

Рубка гильотиной

Оборудование этого класса оснащают электрическими двигателями. У одних марок, например, Н177, перемещение передней и задней плиты осуществляет с помощью механизма, основу которого составляет довольно габаритный маховик. На таких станках допустимо резать листы до 12 – 14 мм, разумеется, толщина зависит от свойств и марки материала.

Существуют станки этого класса, в котором плиты перемещают с помощью гидравлического механизма. Но в отличие от механических устройств они требуют к себе бережного отношения, постоянного контроля над уровнем и состояния масла и пр. На таких станках допустимо резать материалы до 30 мм толщиной.

Современные гильотинные ножницы, оснащают цифровой техникой выставления размеров, возможностью настройки усилия реза и другими опциями. Существуют и станки, оснащенные системами числового управления. Оборудование этого класса, выполняет раскрой метала с минимальными погрешностями.

Для создания изделий из жести (оцинкованного металла) применяют ручные ножницы. В зависимости от конструкции на них можно заниматься кройкой листов жести с шириной двух и более метров при толщине до 20 мм.

Существует еще одна разновидность гильотин – сабельные. Их также используют в кустарных мастерских или небольших производствах.

Гильотина для раскроя металла сабельного типа

Кстати, ножницы гильотинного типа нашли свое применение не только при изготовлении металлических конструкций но и в полиграфии, с их помощью разрезают большие стопки бумаги.

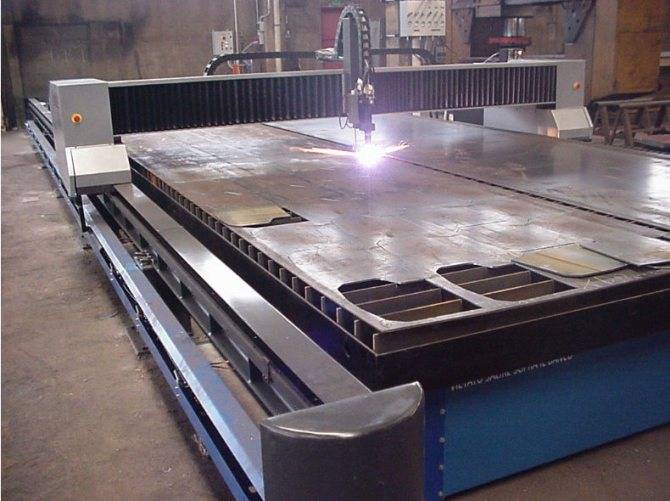

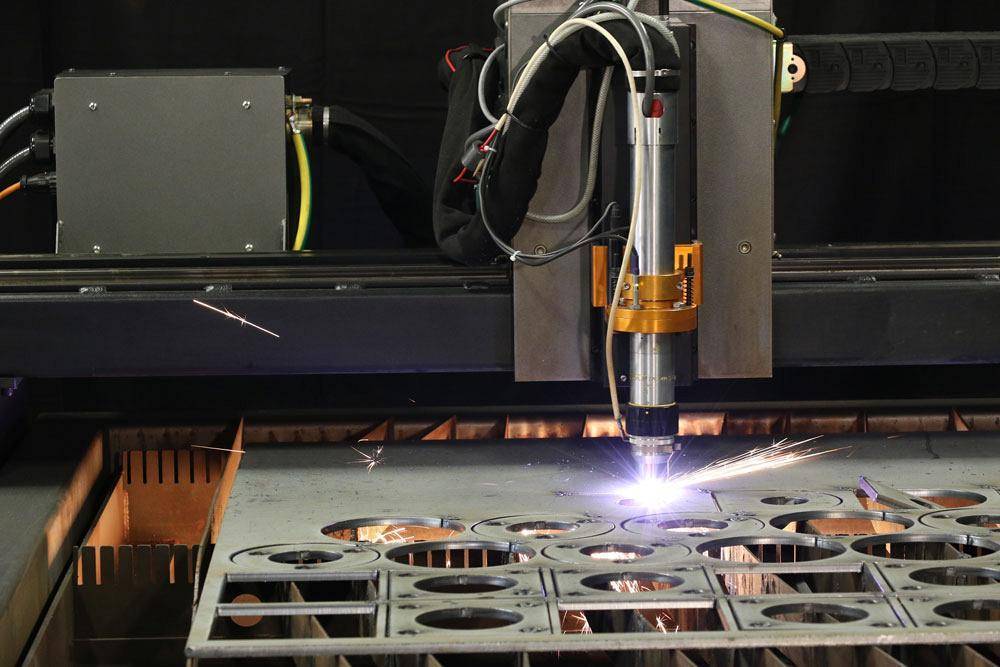

Лазерный и плазменный раскрой металла

Основным преимуществом этого способа раскроя является высокая производительность процесса и возможность выполнения фигурного реза при изготовлении заготовок из листов металла.

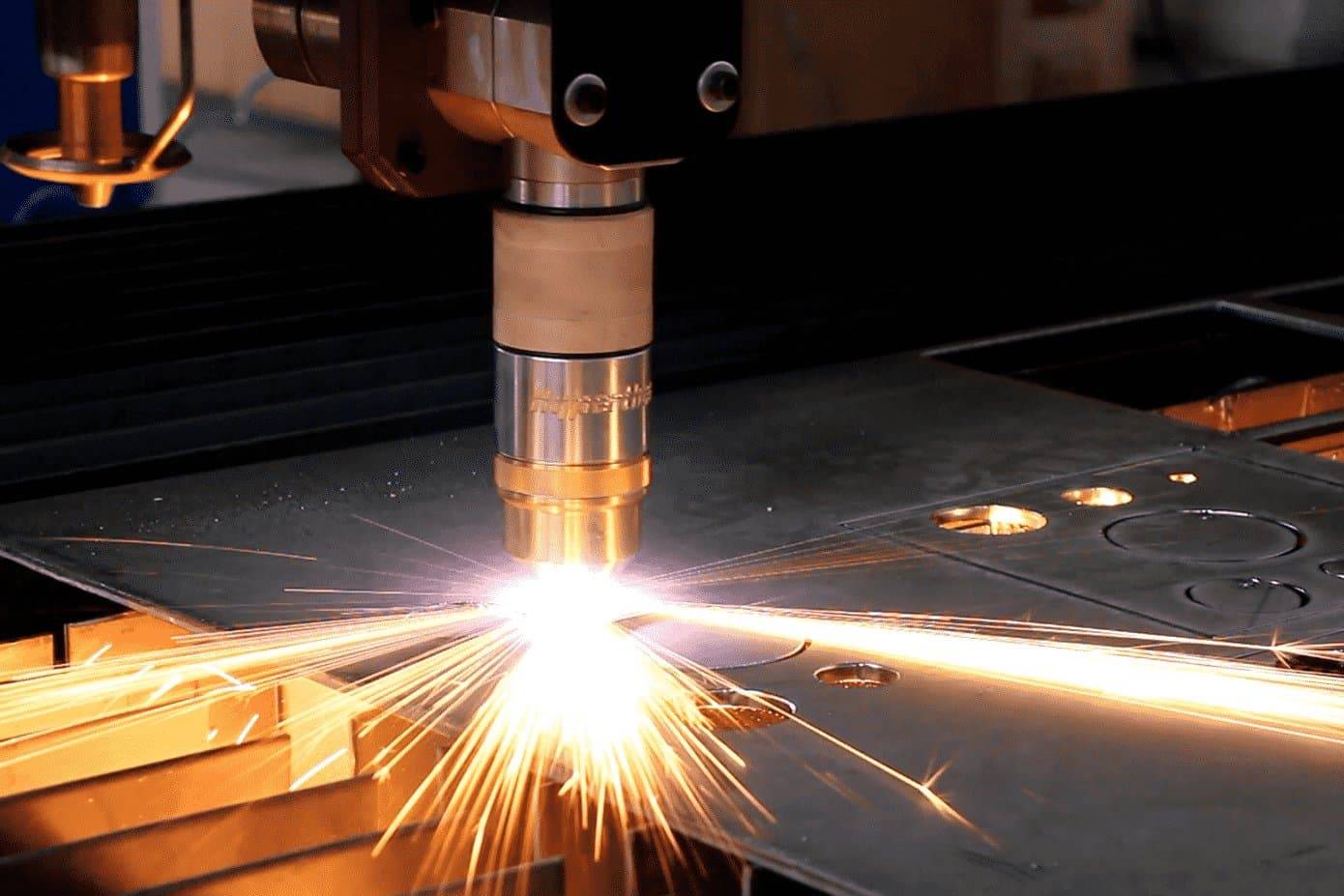

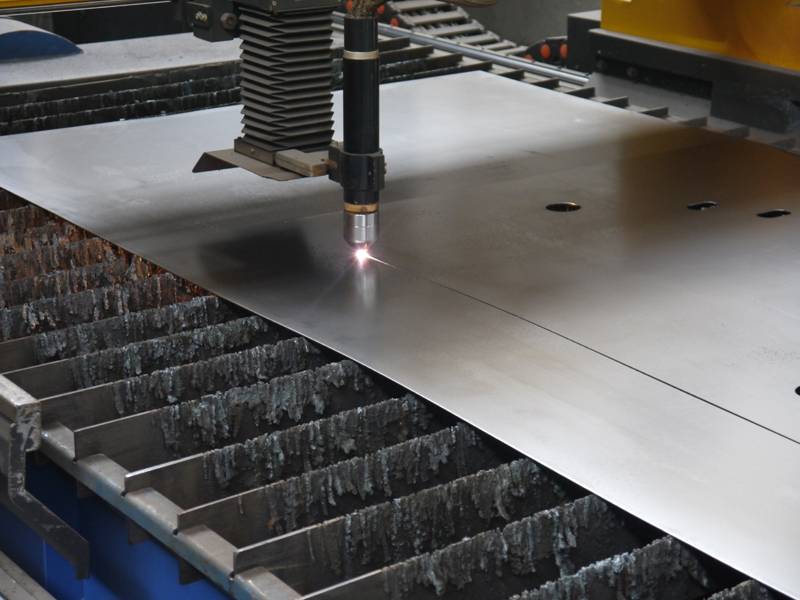

Для плазменной резки применяется технология нагрева металла в зоне линии раскроя с дальнейшим удалением расплава потоком плазмы. Для этого используется энергия электрической дуги. Высокая температура потока ионизированного газа (от +15 000 до +30 000 °C) обеспечивает необходимую скорость выполнения резки металла. Плазменная резка – самый эффективный способ раскроя листов металла.

Рассматривая преимущества этого способа, кроме высокой точности реза, следует выделить:

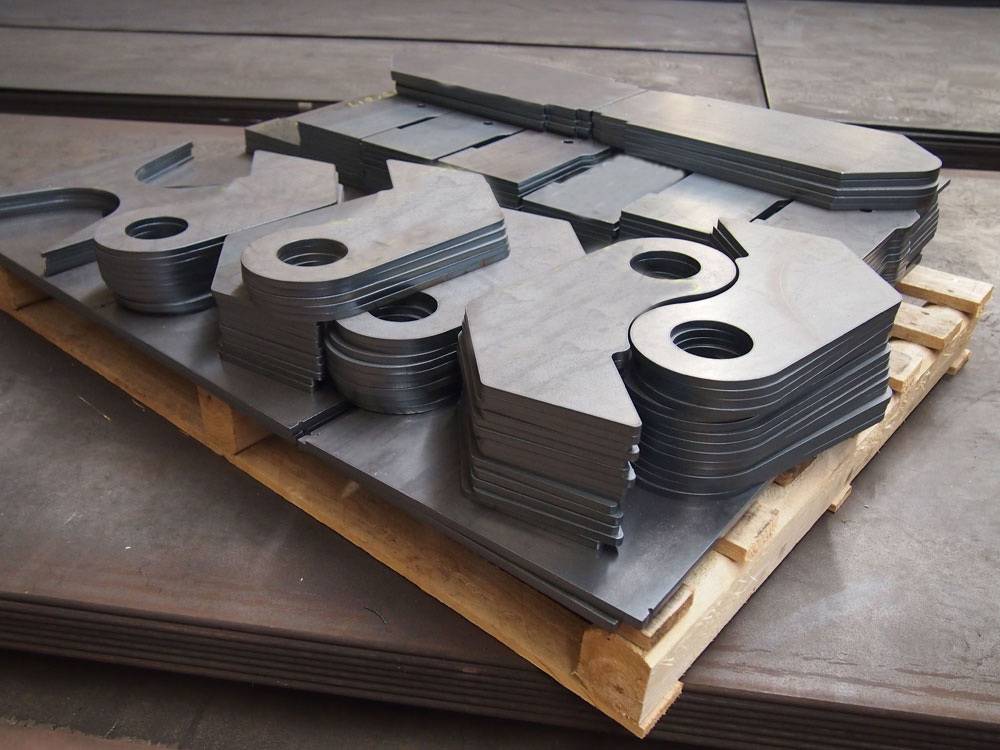

- Возможность применения для производства заготовок сложной формы.

- Отсутствие термической деформации металла.

- Эффективность для изготовления повторяемых, однотипных изделий, с допуском по контуру до 0,5 мм.

- Способ раскроя полностью безопасный и экологичный.

- Возможность применения для раскроя черного металла, а также нержавеющей стали разной толщины.

Способ раскроя плазменной резкой может применяться для:

- Алюминиевых заготовок толщиной до 12 см.

- Медных и бронзовых сплавов толщиной до 8 см.

- Листов из легированных сталей толщиной до 5 см.

Разная допустимая толщина реза для различных металлов обусловлена их характеристиками теплопроводности. Чем больше толщина листа, тем менее выгодным в экономическом плане является этот способ раскроя, так как значительно увеличиваются энергозатраты.

Суть раскроя металла

Раскрой металла, вне зависимости от его формы – это заготовительная операция. Именно на стадии ее выполнения обретают черты будущие детали металлоконструкции. На машиностроительных предприятиях, да и в производственных комплексах других отраслей, существуют целые заготовительные подразделения, оснащенные самым разным оборудованием, предназначенным для формирования заготовок, а то и готовых деталей. Все зависит от применяемого оборудования и инструмента.

Термин раскрой металла можно истолковать следующим образом – это метод размещения заготовок на листе. Форма, может, быть в виде прямоугольника или любой другой. При проведении раскроя металла появляется определенный объем возвратных и невозвратных отходов. Их объем напрямую зависим от технологии, которую использовали при раскрое.

Как болгаркой резать лист металла

Одним из самых быстрых способов раскроить оцинкованный лист считается резка болгаркой. Среди недостатков такой обработки — рваные края, которые придется дополнительно зачищать и выравнивать. Болгарка не подойдет для резки профнастила, так как искры во время резки могут повредить полимерное покрытие. Но для несложных работ, которые не требуют высокой точности и аккуратности, болгарка вполне подойдет.

Обратите внимание, при использовании такого электроинструмента приобретите специальный диск, который не повредит защитного покрытия на листе оцинковки. После резки профнастила края нужно зачистить и покрыть специальной краской

Таким оборудованием можно воспользоваться, если вы строите сарай из профлиста или делаете козырек. В таком случае вам не придется приобретать специальный и дорогостоящий инструмент.

- выбирайте диски с твердосплавными зубьями;

- работайте на низких оборотах;

- места среза обработайте специальным антикоррозийным покрытием.

На что способны современные станки лазерного раскроя металла

Развитие станочного оборудования для раскроя металлов не стоит на месте. Сегодня на рынке представлен широкий ассортимент различных станков для лазерного раскроя металлических листов.

Механические резаки с низкой производительностью, создающие при работе много шума, успешно заменяются инновационными многокоординатными устройствами. Мощность аппарата зависит от его экономического обоснования и специфических особенностей производства.

Новейшие высокоточные лазерные устройства с числовым программным управлением предоставляют возможность осуществлять раскрой материалов с точностью до 0,005 мм. При этом осуществим раскрой поверхностей площадью несколько квадратных метров. Неоспоримый плюс прецизионных станков еще и в том, что они способны работать в автоматическом режиме, то есть человеческий фактор практически сводится к нулю. Геометрические параметры детали заносятся в блок команд, который управляет аппаратом и рабочим столом.

Фокус также настраивается автоматически и подбирается оптимальное расстояние для лучшего раскроя. Особые теплообменники контролируют нагрев лазерного устройства и выдают показатели текущего состояния аппарата. Инструмент оснащен клапанными механизмами, позволяющими подключать дополнительное газовое оборудование, которое подает вспомогательные газы в процессе работы. Встроены и дымоулавливающие системы, включаемые непосредственно в момент раскроя и оптимизирующие издержки на вытяжную вентиляцию. Зона обработки снабжена экраном для обеспечения безопасности труда оператора.

Лазерный раскрой металла сегодня – это автоматизированный процесс. При работе на станке с числовым программным управлением оператор лишь вводит необходимые данные и получает на выходе нужную деталь. Эффективность производственного процесса зависит как от характеристик станочного аппарата, так и от профессионализма работника, вводящего программный код.

Таким образом, станочная индустрия вписывается в стратегию развития роботизированного производства, цель которого – осуществлять производственные процессы без участия человека. Сейчас для раскроя металлов выпускаются разнообразные лазерные аппараты, как универсальные, так и специализированные. Цена на универсальные станки для раскроя существенно выше в силу того, что с их помощью можно выполнять несколько операций одновременно и изготавливать элементы более сложных форм. Проблем с ассортиментом станков для раскроя металлов для заинтересованных покупателей на рынке сегодня нет.

Услуги лазерной резки

Наше предприятие осуществляет резку листового металла в Москве и Московской области. Работаем с черной сталью, нержавейкой, оцинкованными листами, разнообразными материалами, включая сплавы, плохо поддающиеся обработке.

Работа производится на высокоточном, мощном оборудовании ведущих европейских производителей.

Выполняем заказ в точно оговоренные сроки. Возможна срочная лазерная резка металла в Москве и Московской области.

Подбираем решение для задачи любой сложности с максимальной экономией бюджета заказчика. При необходимости наши специалисты помогут подготовить макет.

Нам доверяют крупнейшие российские производители в области промышленности, машиностроения, строительства и прочих сфер.

Производство пластин

Мы располагаем опытным штатом сотрудников-профессионалов и высокотехнологичным оборудованием, необходимым для обработки металлоизделий. С нашей помощью изготавливаются пластины из металла и заготовки для разнообразного применения:

- Изготовления деталей и заготовок из электротехнической стали (пластины для трансформаторов).

- Производство крепежных элементов, закладных деталей из стали строительного назначения.

- Изготовление пластин (сталь конструкционного типа) для деталей различных устройств и агрегатов.

- Для дальнейшей обработки – получение фрезерованных, шлифованных изделий, изделий с лазерной гравировкой.

Наши специалисты гарантируют полное соответствие заданных допусков и почти стопроцентный выход готовой продукции с каждой тонны металла. Мы обеспечиваем индивидуальный подход к каждому заказчику.

Читать также: При охлаждении стальной детали

Методом продольной резки получают металлические пластины или ленты нужной ширины. Стальные полосы также называют штрипсами. Данной услугой активно пользуются различные производства и строительные компании при сборке металлоконструкций. Технология продольной резки металла требует ювелирной точности, поэтому в нашей используется профессиональное оборудование итальянской марки Gabella Macchine. Такой высокоточный станок оснащен нижними и верхними острыми ножами, что позволяет резать сталь аккуратно и без заусенцев.

Инструменты для резки листов металла

Изначально при выборе инструментов нужно определиться с задачами. Имеет значение не только количество работы, но и временные рамки, аккуратность среза и возможность повреждения защитного покрытия. На стройке часто пользуются электроножницами. При этом не стоит ожидать очень ровного края. Преимущество такого аппарата – скорость проведения работ.

Как ровно отрезать лист металла? В домашних условиях проблема решается достаточно просто – применением ножниц по металлу. Но этот метод требует много времени и физических сил. Не подойдут ножницы, если нужно вырезать длинные полосы. Наиболее ровный срез можно получить, используя шлицевые ножницы. Такой инструмент достаточно дорогой и его обычно используют профессионалы.

Оборудование для резки профилированного и оцинкованного листа:

Лазерная и плазменная резка

Одним из главных достоинств, кроме высокой производительности плазменной и лазерной резки металлов является возможность выполнения сложного фигурного реза в листовом материале.

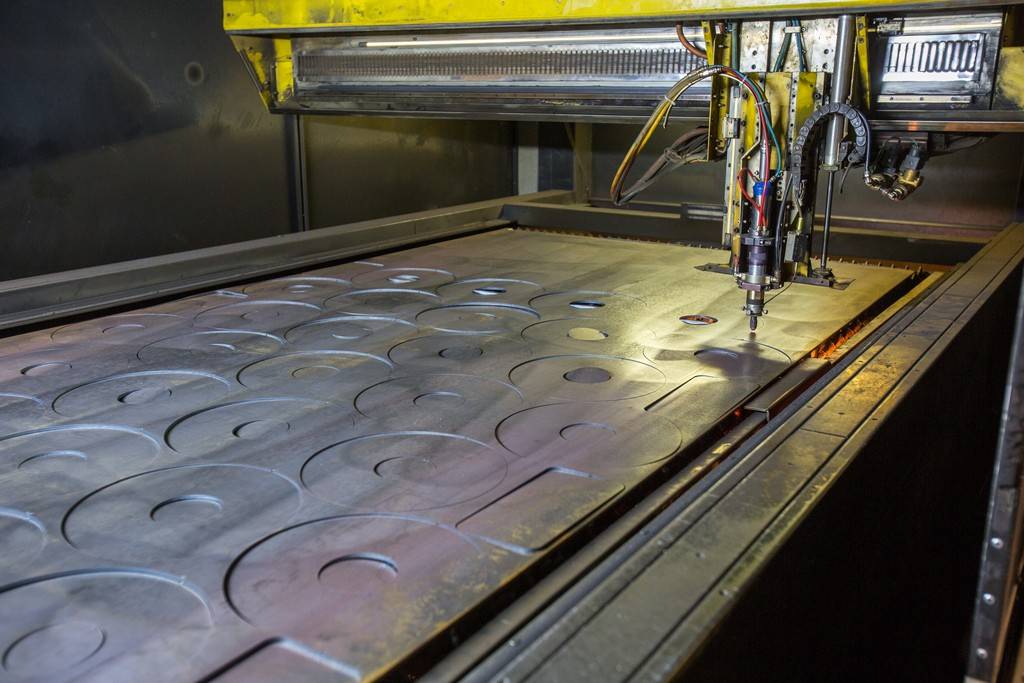

Раскрой проката плазморезом

Плазменный раскрой металла выполняется посредством интенсивного нагревания металла вдоль реза энергией электродуги с последующим удалением расплава плазменным потоком. За счет высокой температуры режущего потока ионизированного газа (15-30 тыс. градусов Цельсия), метод обладает высокой скоростью резки. Это наиболее эффективный термический способ резки листового металла.

Перечисляя достоинства плазменного раскроя металла, кроме высокой точности реза, стоит отметить:

- Возможность раскроя заготовок сложной формы, в том числе по шаблону;

- Отсутствие термальной деформации листа;

- Высокую повторяемость для однотипных деталей, с допуском по контуру до 0,5мм;

- Экологичность и безопасность процесса;

- Возможность обработки черного и цветного проката, нержавейки с большим диапазоном толщин.

Плазменный раскрой листового металла возможен для:

- Алюминиевого проката толщиной до 120 мм;

- Меди и сплавов (бронзы) до 80 мм;

- Легированных сталей — до 50 мм.

Различия по максимально возможной толщине обработки связаны с различной теплопроводностью цветных и черных металлов. С увеличением толщины листа, экономическая целесообразность снижается в связи с большим расходом ресурсов (электротока).

К недостаткам плазменного раскроя можно отнести:

- Увеличение твердости кромок в результате термического нагрева;

- Зону побежалости, радужного изменения цвета, по краям реза.

На рынке представлено оборудование разного класса, в том числе и для ручной плазменной резки. Раскрой черного и цветного металла выполняется контактными аппаратами, электродуга возникает между электродом и обрабатываемым листом.

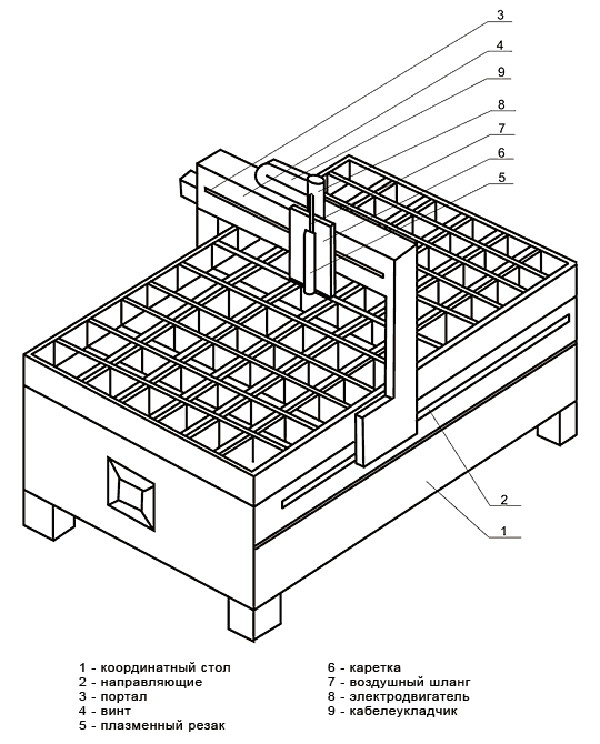

Устройство для плазменной резки состоит из:

- Плазмотрона, преобразовывающего энергию электродуги в тепловую энергию плазмы;

- Источника питания;

- Компрессора или газового баллона для обеспечения струи газа или воздушной смеси

https://youtube.com/watch?v=H5GAk_L_sR8

Для чего необходим продольный раскрой металла

В настоящее время огромное количество изделий производится с использованием рулонного металлопроката, что повышает спрос на него. Это и кровельные материалы, слоеные строительные материалы, а также заготовки, используемые для производства различной продукции методом штамповки.

Листовой прокат изготавливают на литейно-прокатных комплексах. Существует такие виды металлического проката, в зависимости от толщины листа, которые предлагают заводы-изготовители продукции:

- жесть – ≤2 мм толщиной;

- прокат тонколистовой – в границах 0,2–0,4 см толщиной;

- прокат толстолистовой – толщиной >0,4 см.

Горячая технология применяется для изготовления толстолистового проката, а тонколистовые разновидности металлопроката изготавливаются холодной прокаткой.

Стандартные холоднокатаные металлопрокатные рулоны используются промышленными предприятиями чаще иных. Их размеры могут составлять:

- толщина – от 0,25 до 4 мм;

- ширина – 1,25 м;

- длина может доходить до 3 км, что сильно зависит от толщины.

Вес таких листов варьируется от 6 до 15 т, что делает невозможным их обработку без использования специального оборудования.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Из рулонного проката изготавливают самые разные металлические изделия. Выбор специализированных установок зависит от вида производимой на них продукции. В настоящее время используют три основных типа такого оборудования:

- продольные полосы (штрипсы), получают с использованием установок для продольного раскроя рулонных листов материала;

- профильные металлические листы разрезают на установках для поперечного раскроя рулонного материала;

- заготовки для штамповки изготавливают с помощью комбинированного оборудования, осуществляющего как продольный раскрой, так и поперечный.

Существует несколько основных видов продольного раскроя материалов:

- Художественная резка. Сферой применения данного вида является производство декоративных изделий для квартиры, дома или сада, таких как решетки, фонари, лестницы и перила к ним, калитки и ворота, разные виды ограждений, украшений для домов и участков и пр. Нередки случаи изготовления декоративных рамочек и логотипов. Раскрой материала, как продольный, так и поперечный, происходит с помощью различных пил.

- Лазерная резка. Данный метод раскроя металла считается усовершенствованным. Применение лазера ускоряет процесс, повышает точность реза, значительно снижает процент брака, тем самым увеличивая производительность труда. Применение лазерного раскроя материала устраняет динамическое воздействие на заготовку, давая возможность обрабатывать разные виды металлов.

Новые виды лазерного оборудования снабжены ЧПУ. Листы закрепляют на специальном столе и задают алгоритм работы с помощью компьютера. Портал с закрепленной на нем головкой лазера приводится в движение шаговыми двигателями.

- Фигурная резка. Для раскроя сложных элементов, например, узоров, на листе намечается контур, по нему затем передвигается лазер. Деформация изделия полностью исключена, поскольку нет механического влияния на металл.

- Контурная резка. Данный способ раскроя материала полностью исключает последующую дополнительную шлифовку изделия. Диаметр лазерного луча не превышает 4 мм. Он дает возможность выполнять резку сложных рисунков. Также данный метод подходит для продольного и поперечного раскроя металлических рулонов.

Распространенные ошибки

Основные типы ошибок при раскрое металла можно разделить на расчетные и технологические. Первые появляются при неправильном формировании схемы порезки, не учитываются размеры деталей, порядок их расположения на листе. Минимизировать эти неточности можно с помощью программ по раскрою. В платных версиях возможна организация потокового производства, в расчет берутся деловые остатки после предыдущих раскроев.

Примеры технологических ошибок для различных видов резки металла:

- Плазменная резка. Неправильный режим работы приведет к формированию дефектов. Дополнительно будет сильный износ сопла, последствия – растяжение дуги, расширение реза.

- Лазерная обработка. Быстрый проход луча может стать причиной появления грата – затвердевание наплывов на кромке. Обязательна настройка направляющей рамы, ее износ влияет на точность реза.

- Механический раскрой. Частая причина искривления края – затупившаяся кромка диска, гильотины или полотна. Также для механической обработки важна фиксация листа.

Для оптимизации процесса и получения качественных заготовок можно использовать несколько технологий раскроя. Это актуально для изготовления сложных по форме изделий или для организации постоянного потокового производства. Главное преимущество такого подхода – уменьшение отходов, что положительно сказывается на себестоимости продукции.

Наиболее распространенные способы

Рубка гильотиной. Разнообразие видов оборудования на рынке позволяет качественно выполнять резку металла от 0,45 мм до 2,5мм простым механическим устройством, до 20 мм электрическими или пневматическими гильотинными ножницами. Гильотинные ножницы выполняют чистый прямой рез, толщина пропила в зависимости от класса оборудования может быть разной.

Недорогие механические гильотины, как станок для раскроя листового металла, популярны в строительстве для и изготовления деталей кровли из оцинкованного листа или металлочерепицы, оконных отливов и карнизных свесов, обшивки парапетов.

Гидравлические, пневматические и электромеханические гильотины используется в технологическом цикле при изготовлении листового проката, для мерной порезки профилированных листов, раскроя рулонного металла. Основной недостаток — только прямой рез.

- Резка металла ленточными и дисковыми пилами. Наиболее известный инструмент, очень популярный для решения задач, не требующих высокой точности — углошлифовальная машина «болгарка». Стационарные пилы с большим диаметром дисков дают более точные размеры и активно используются при мелкосерийном изготовлении металлоизделий в промышленности и строительстве. Толщина пропила составляет до 8 мм, что следует учитывать при раскрое. Одно из главных преимуществ — возможность резки под углом, фигурный криволинейный рез получить очень затруднительно.

- Просечные прессы. В зависимости от мощности, применяются в промышленном производстве и изготовлении строительных алюминиевых конструкций, или же для финишной обработки листового проката, при изготовлении, например, просечно-вытяжных листов.

- Газокислородная резка. Благодаря высокой производительности наиболее популярный вид раскроя металла. Применяется во всех отраслях промышленности. Недостатком является широкий рез с окалиной и неровностями, невозможность раскроить тонкий листовой прокат

Технология

Технология лазерной резки металла подразумевает под собой процесс нагревания металла в определённом месте свыше его температуры плавления. Рабочий привод генерирует сфокусированный луч, которые проходит через систему линз, становится мощнее. Раскалённый пучок света попадает на поверхность детали, начинает расплавлять её. Передвигаясь по направляющим, рабочая головка делает рез заданного размера, формы.

Сфокусированный луч обладает некоторыми характеристиками:

- Постоянством длины. Благодаря этому его легко сфокусировать на любой поверхности используя оптические линзы.

- Низкий угол расходимости света луча. Это позволяет получить мощный направленный поток света на заданную точку.

- Суммарная мощность излучения увеличивается благодаря когерентности.

При разрезании металла, материал может плавиться или испаряться. Это зависит от мощности оборудования.

Итоги

Выбор технологии раскроя металла начинают с составления технических требований. Учитывается толщина, свойства материала, конфигурация заготовки. Исходя из этого определяют оптимальную методику порезки.

Следующий важный момент – формирование карты раскроя. Она должна максимально эффективно использовать всю площадь листа, обеспечить минимизацию неделовых отходов. Для выполнения этой задачи используют специализированные программные комплексы.

Настройка и техническое состояние оборудования, станков для порезки напрямую влияет на качество выполненных работ. Необходимо периодически проводить диагностику, плановый ремонт и замену комплектующих.

Для эффективного раскроя металла следует учитывать все факторы – от выбора технологии до фактического состояния оборудования

Это важно не только для массового производства, но и при изготовлении штучной продукции

Итоги

Выбор технологии раскроя металла начинают с составления технических требований. Учитывается толщина, свойства материала, конфигурация заготовки. Исходя из этого определяют оптимальную методику порезки.

Следующий важный момент – формирование карты раскроя. Она должна максимально эффективно использовать всю площадь листа, обеспечить минимизацию неделовых отходов. Для выполнения этой задачи используют специализированные программные комплексы.

Настройка и техническое состояние оборудования, станков для порезки напрямую влияет на качество выполненных работ. Необходимо периодически проводить диагностику, плановый ремонт и замену комплектующих.

Для эффективного раскроя металла следует учитывать все факторы – от выбора технологии до фактического состояния оборудования

Это важно не только для массового производства, но и при изготовлении штучной продукции