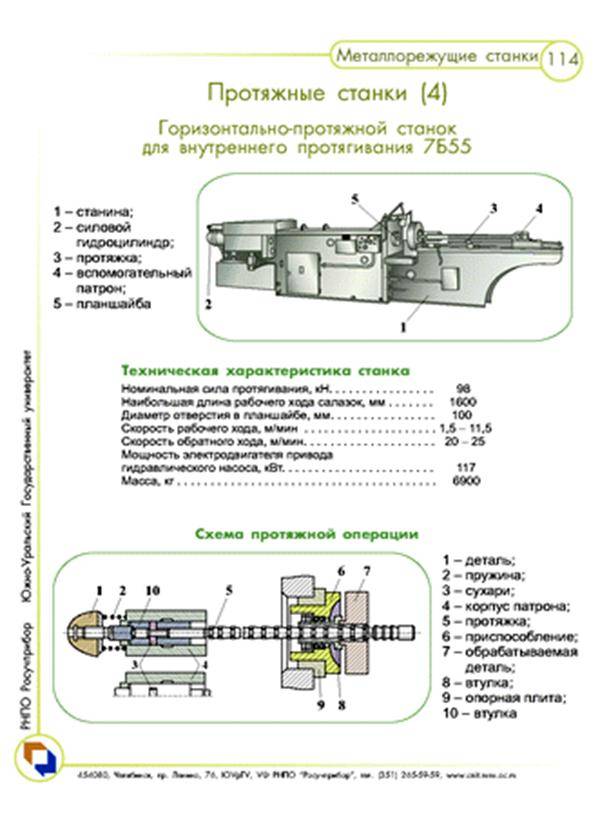

7Б55 Станок протяжной горизонтальный для внутреннего протягивания. Назначение и область применения

Станок протяжной горизонтальный 7Б55 производился начиная с 1981 года. Станок снят с производства и был заменен на более совершенную модель . В настоящее время заводом выпускаются более совершенные горизонтальные протяжные автоматы и полуавтоматы: 7А523, 7А534, 7А545, 7555.

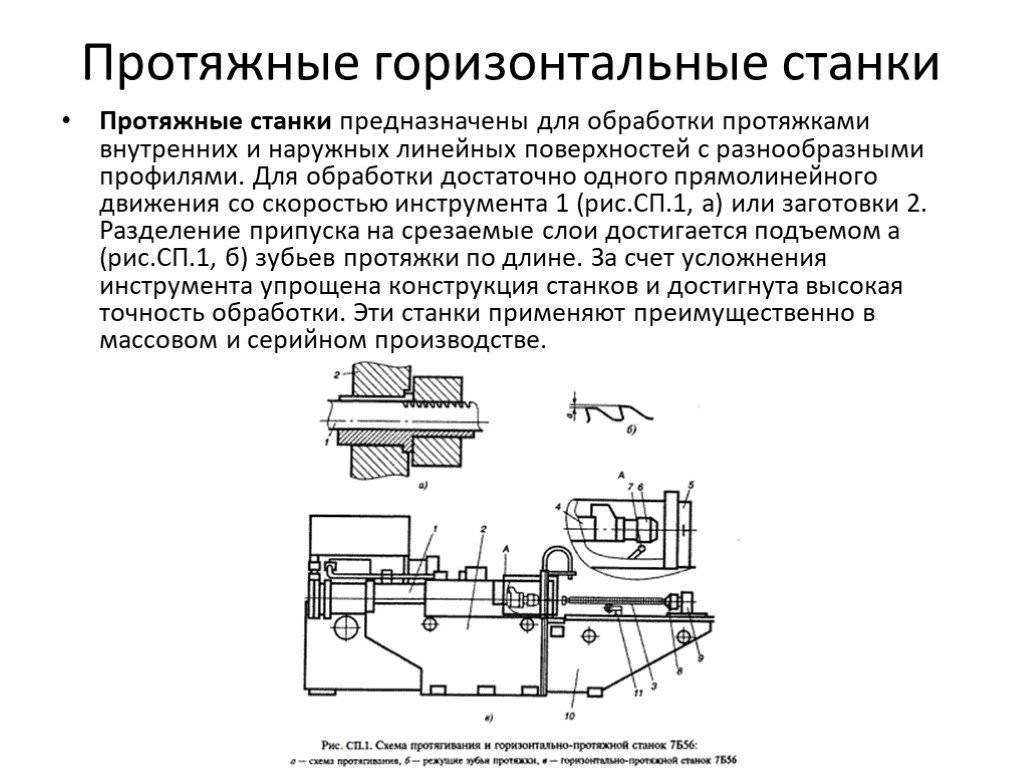

Горизонтально-протяжной станок 7Б55 предназначен для обработки методом протягивания предварительно обработанных или черновых сквозных отверстий различной геометрической формы и размеров деталей из черных и цветных металлов и сплавов. При помощи специальных приспособлений можно обрабатывать наружные поверхности.

Протяжной станок 7Б55 отличается большой производительностью, высокой точностью обработки.

Наиболее эффективно использование станка 7Б55 — в массовом и крупносерийном производстве. Простота переналадки станка позволяет применять его в мелкосерийном и единичном производстве.

Конструктивные особенности протяжного горизонтального станка 7Б55:

По согласованию с заказчиком станок 7Б55 поставляется как в универсальном исполнении, так и со специальными приспособлениями и инструментом для обработки одной или нескольких определенных деталей.

При оснащении автоматизированными приспособлениями для подачи и съема обрабатываемых деталей станок 7Б55 может работать в автоматическом цикле, а также встраиваться в автоматические линии.

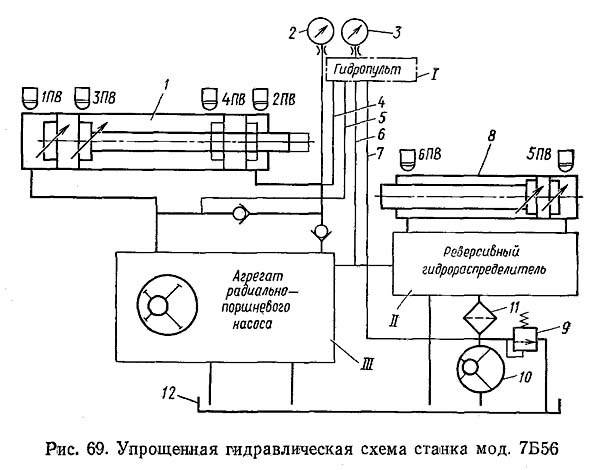

Привод станка 7Б55 гидравлический, регулирование скорости рабочего и обратного ходов бесступенчатое.

Отвод и подвод протяжки к рабочему патрону, а также процесс резания механизированы.

Для удобства обслуживания в станке предусмотрены механизм регулировки длины хода рабочих салазок, централизованная принудительная смазка направляющих, сигнализация о затуплении протяжки при помощи электроконтактного манометра, фильтрация масла в гидросистеме.

Пусковая и предохранительная электроаппаратура размещена в отдельном электрошкафу, что облегчает ее обслуживание и увеличивает срок службы.

Применение бесконтактных путевых переключателей, слаботочной электроаппаратуры управления и электроаппаратуры управления и электромагнитов постоянного тока обеспечивает высокую надежность работы электрооборудования.

Повышенная жесткость и виброустойчивость конструкции станка позволяет работать во всем диапазоне рабочих скоростей и тяговых усилий, сохраняя при этом высокий класс чистоты обработанной поверхности и стойкость протяжки.

- Гидравлический привод

- Бесступенчатое регулирование скорости рабочего и обратного ходов

- Механизированный подвод и отвод протяжки на всей длине резания

- Централизованная принудительная смазка трущихся поверхностей

- Фильтрация масла в гидросистеме

- Сигнализация с помощью электроконтактного манометра о затуплении режущего инструмента

- Высокая надежность работы электрооборудования благодаря применению бесконтактных путевых переключателей, слаботочной электроаппаратуры управления и электромагнитов постоянного тока

- Возможность встраивания станка в автоматическую линию

По особому заказу за отдельную плату станок комплектуется поддерживающей призмой, позволяющей компенсировать массу обрабатываемой детали и упростить процесс ее установки относительно оси протягивания и грузоподъемником для установки и снятия тяжелых обрабатываемых деталей и протяжек.

По желанию заказчика станок может быть изготовлен в одном из двух исполнений: с приставной станиной или без нее (модель 7Б55У), а также поставляться как в универсальном исполнении, так и со специальным приспособлением и инструментом для обработки одной или нескольких определенных деталей.

Станок аттестован по первой категории качества.

Шероховатость обработанных поверхностей Rz20—Ra 0,63 мкм (V5 — V8).

Класс точности станка Н по ГОСТ 8—77.

Корректированный уровень звуковой мощности LpA не превышает 108 дБА.

Проектная организация — Минское специальное конструктМоскваое бюро протяжных станков.

Основные технические характеристики горизонтального протяжного станка 7Б55

Проектная организация — Минское специальное конструктМоскваое бюро протяжных станков.

Минский станкостроительный завод имени С.М.Кирова. Начало серийного производства 1973 год.

- Номинальное тяговое усилие – 98 кН (10 000 кгс)

- Наибольшая длина рабочего хода салазок – 1600 мм

- Диаметр отверстия в планшайбе – 100 мм

- Скорость рабочего хода – 1,5÷11,5 м/мин

- Мощность электродвигателя привода главного движения – 17 кВт

- Масса станка – 6,9 т

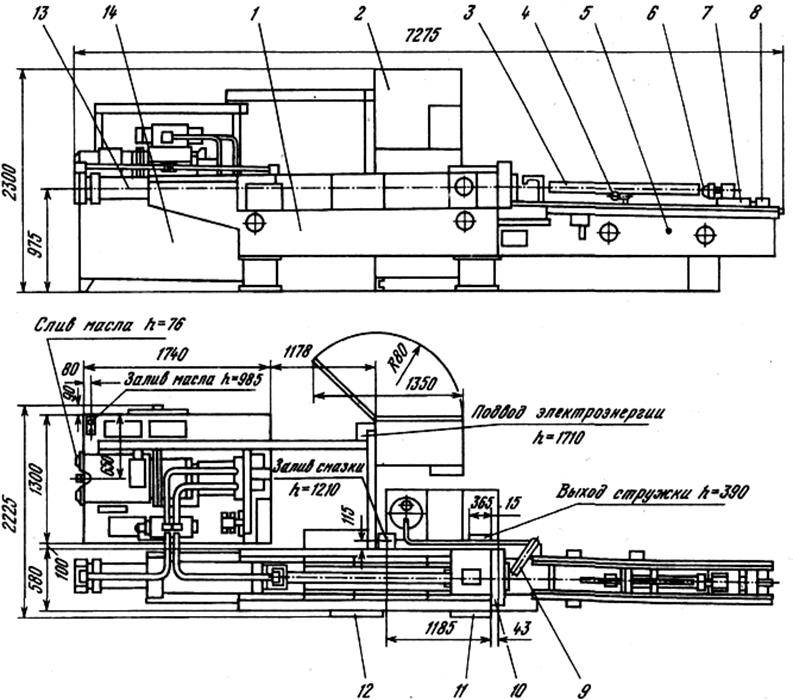

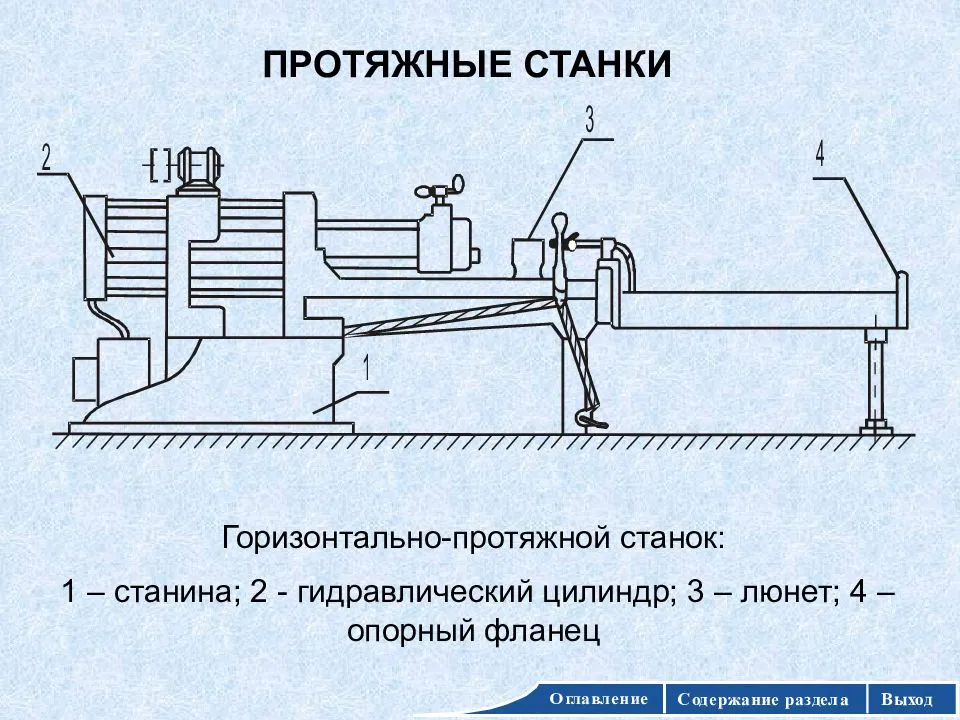

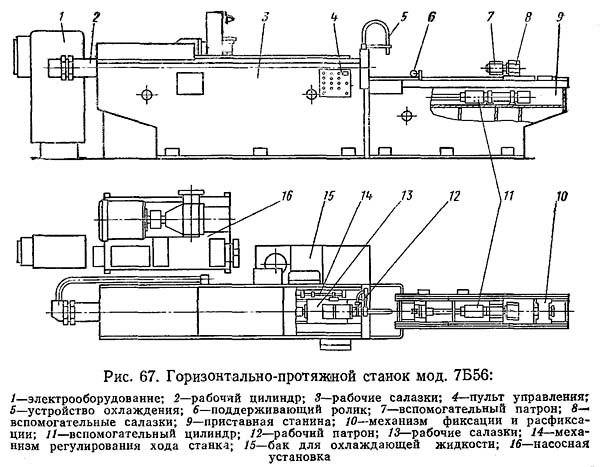

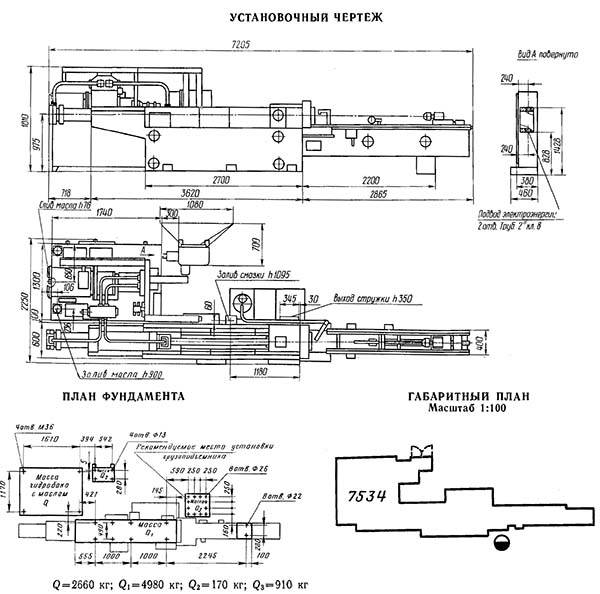

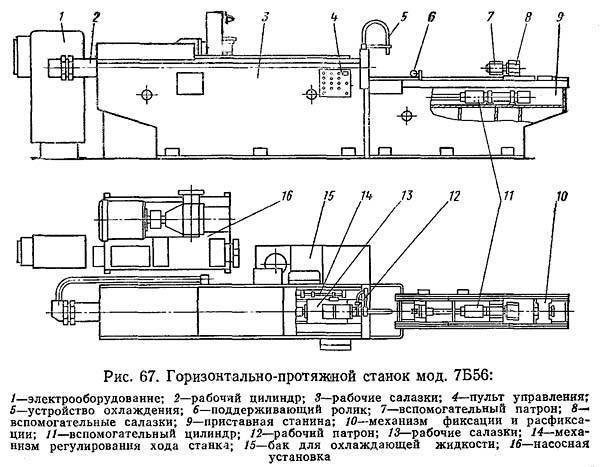

7Б56 Расположение составных частей протяжного станка

Фото горизонтального протяжного станка 7Б56

7Б56 основные узлы протяжного станка

- электрооборудование

- рабочий цилиндр

- рабочие салазки

- пульт управления

- устройство охлаждения

- поддерживающий ролик

- вспомогательный патрон

- вспомогательные салазки

- приставная станина

- механизм фиксации и расфиксации

- вспомогательный цилиндр

- рабочий патрон

- рабочие салазки

- механизм регулирования хода станка

- бак для охлаждающей жидкости

- насосная установка

Основная станина служит для размещения главных частей станка: рабочего цилиндра и рабочих салазок, соосность которых обеспечивается постельными планками, приваренными внутри станины на всей ее длине. В передней части станину замыкает массивная опорная плита, в которой выполнено точное отверстие, строго соосное с рабочим цилиндром станка. Это отверстие используется для установки опорной планшайбы станка. Около опорной плиты предусмотрен склиз, по которому стружка с охлаждающей жидкостью попадает в приемный ящик, расположенный рядом с баком для охлаждающей жидкости. В передней части основной станины, внизу имеется механизм поддерживающего ролика. Его назначение — поддерживать протяжку, когда ее задний хвостовик выходит из вспомогательного патрона. Поддержка осуществляется вплоть до конца обратного хода рабочих салазок, когда задний хвостовик протяжки снова входит во вспомогательный патрон. В механизме предусмотрено регулирование с помощью пружинного устройства для работы с протяжками разного диаметра.

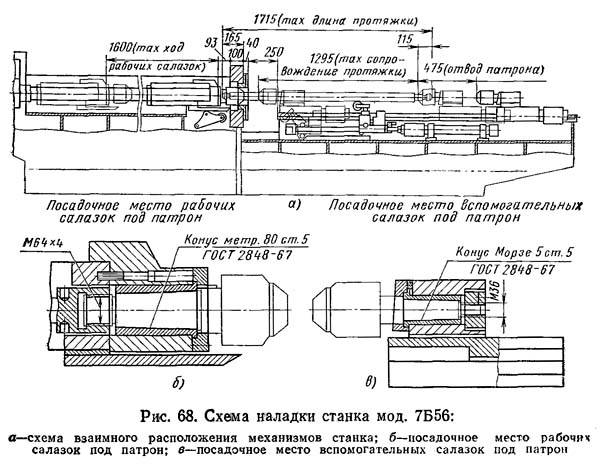

Рабочие салазки связывают шток рабочего цилиндра с рабочим патроном. Для установки рабочего патрона в них предусмотрена переходная втулка с конусным посадочным отверстием. Конструкция рабочих салазок позволяет передавать нагрузку непосредственно со штока гидроцилиндра на рабочий патрон с помощью специальной муфты и стяжки (рис. 68). Рабочие салазки, выпускаемых, горизонтально-протяжных станков перемещаются по одной плоской и по одной V-образной направляющим станины, что повышает геометрическую точность станка. В салазках предусмотрены привернутые направляющие планки, позволяющие производить компенсацию износа в направляющих. В нижней части салазок имеется копир для опускания поддерживающего ролика в основной станине, когда рабочие салазки подходят к опорной плите.

Механизм регулирования хода станка смонтирован в верхней части основной станины. Он выполнен в виде двух валиков, угловой поворот которых включает и выключает конечные выключатели, управляющие работой гидросистемы станка. Эти выключатели находятся снаружи основной станины в специальном корпусе. Настройкой положения закрепляемых на валиках кулачков обеспечиваются требуемые величины рабочего и замедленного ходов, а также величину замедленного хода и крайнее положение рабочих салазок в конце обратного хода. Поворот кулачков происходит под воздействием копира, укрепленного на рабочих салазках.

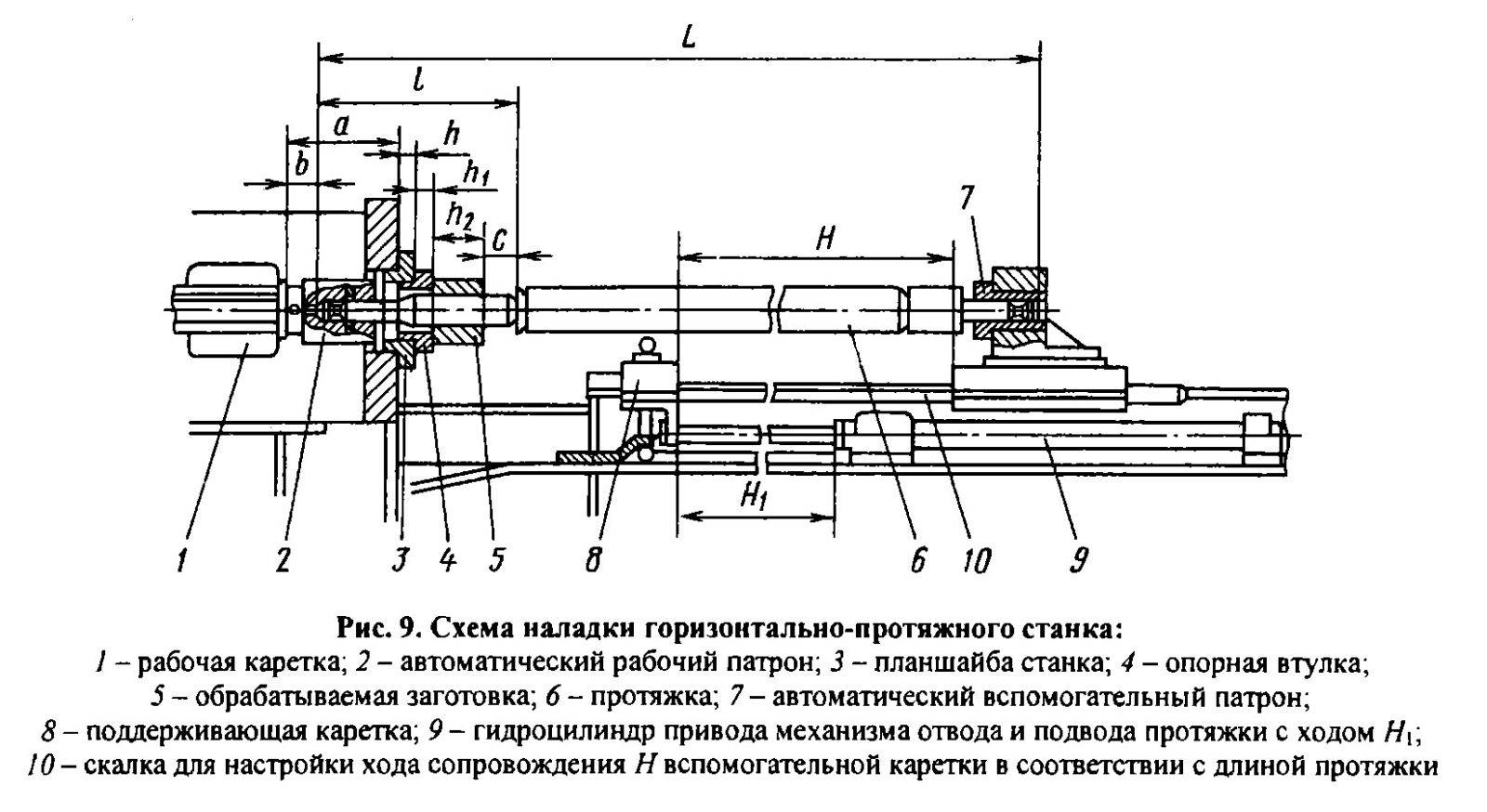

Приставная станина предназначена для монтажа механизмов, обеспечивающих подвод и отвод протяжки. Движения подвода и отвода сообщаются одновременно поддерживающему ролику 6 (см. рис. 67) и вспомогательным салазкам 8 от вспомогательного цилиндра 11. В конце подвода протяжки, когда поддерживающий ролик опускается в проем приставной станины, механизм 10 фиксации и расфиксации обеспечивает расцепление вспомогательных салазок от механизма подвода и отвода. Это позволяет вспомогательным салазкам сопровождать протяжку до конца резания, что становится возможным благодаря тому, что поддерживающий ролик 6 утоплен. В конце обратного хода вспомогательные салазки с помощью механизма фиксации и расфиксации вновь жестко соединяются с механизмом подвода и отвода. После этого начинается отвод протяжки, в начале которого поддерживающий ролик поднимается и становится опорой протяжки. Ее задний хвостовик закреплен во вспомогательном патроне.

При протягивании с сопровождением протяжки станок мод. 7Б56 работает в режиме полного полуцикла. Взаимодействие рассмотренных механизмов станка при этом отражено в табл. 21. При работе в режиме простого полуцикла исключаются из работы механизмы, расположенные в приставной станине. Последовательность действий при этом сохраняется полностью. Режим простого полуцикла применяется обычно при работе мелкими протяжками, например, шпоночными.

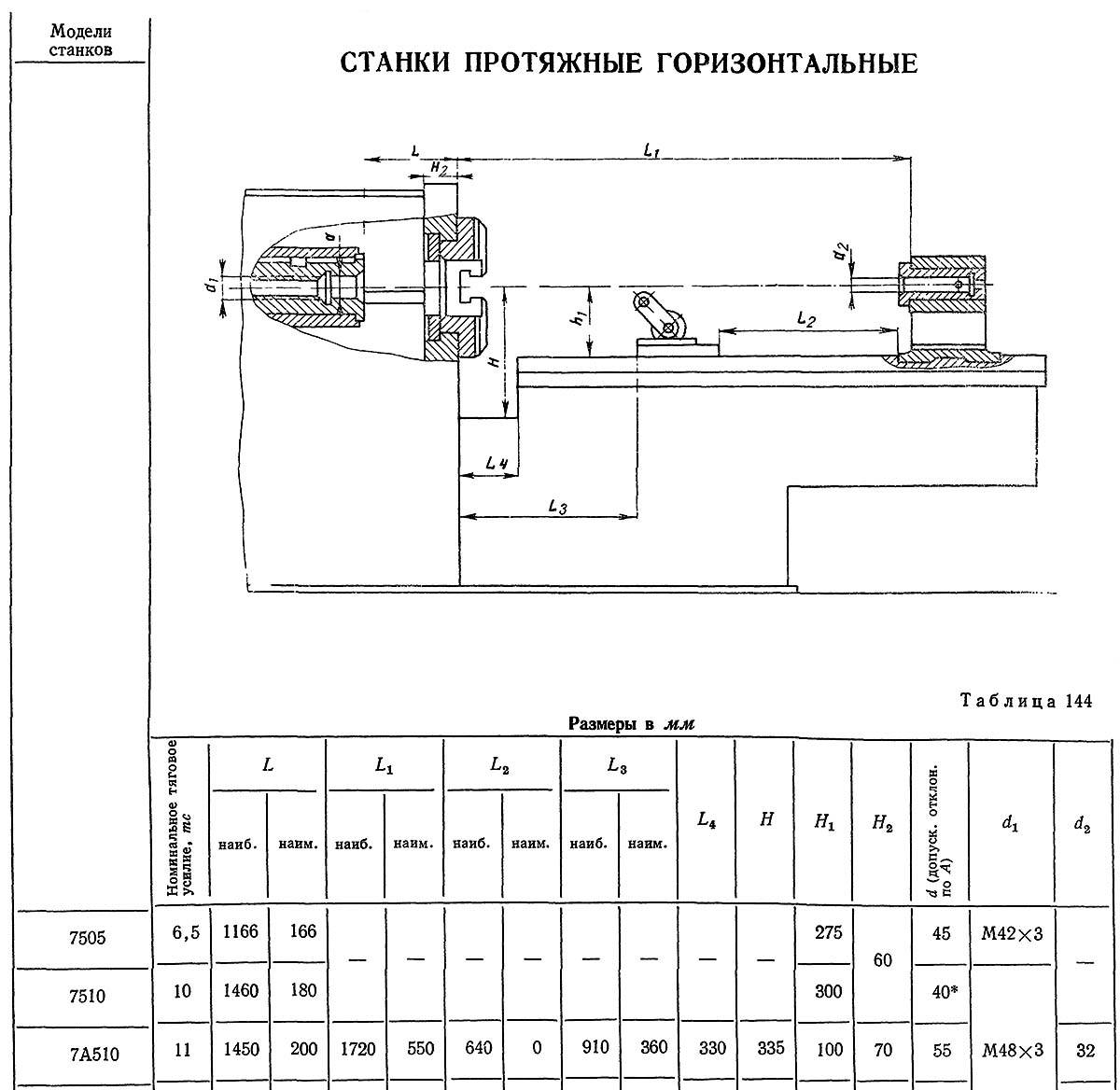

Наладочные размеры, определяющие возможности станка с точки зрения длины протяжки и длины, на которой обеспечивается сопровождение инструмента приведены на рис. 68.

Большая Энциклопедия Нефти и Газа

| Многорезцовое приспособление к строгальному станку. |

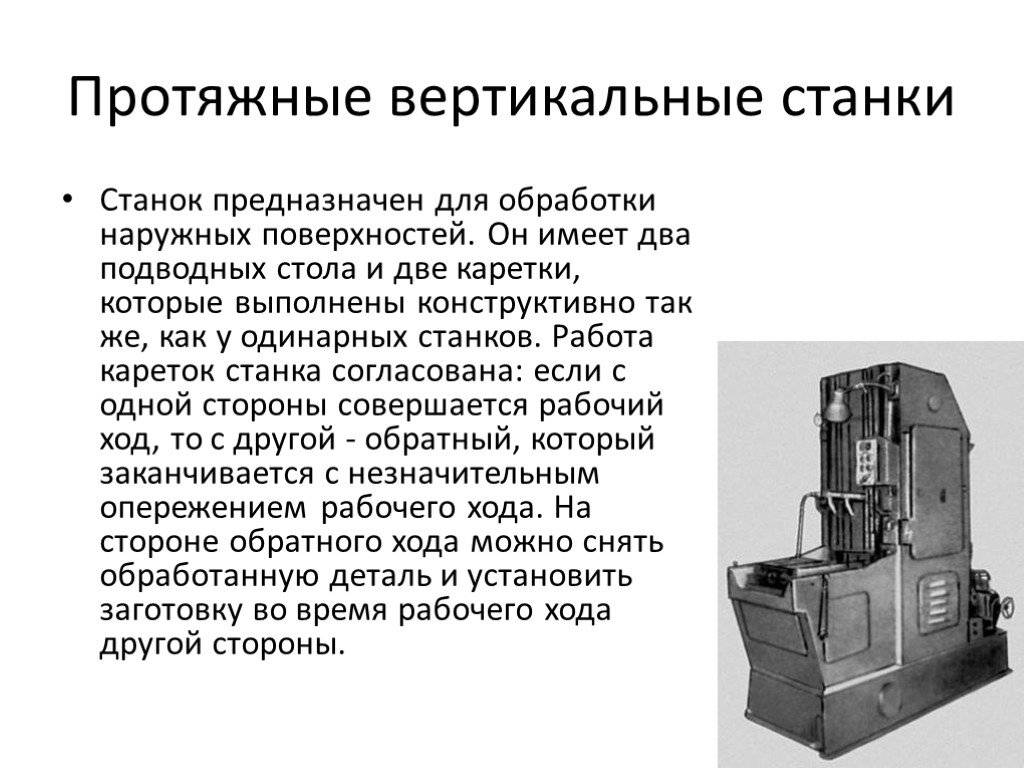

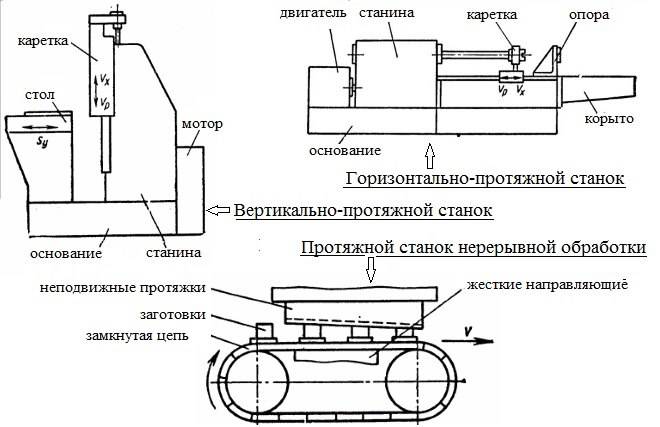

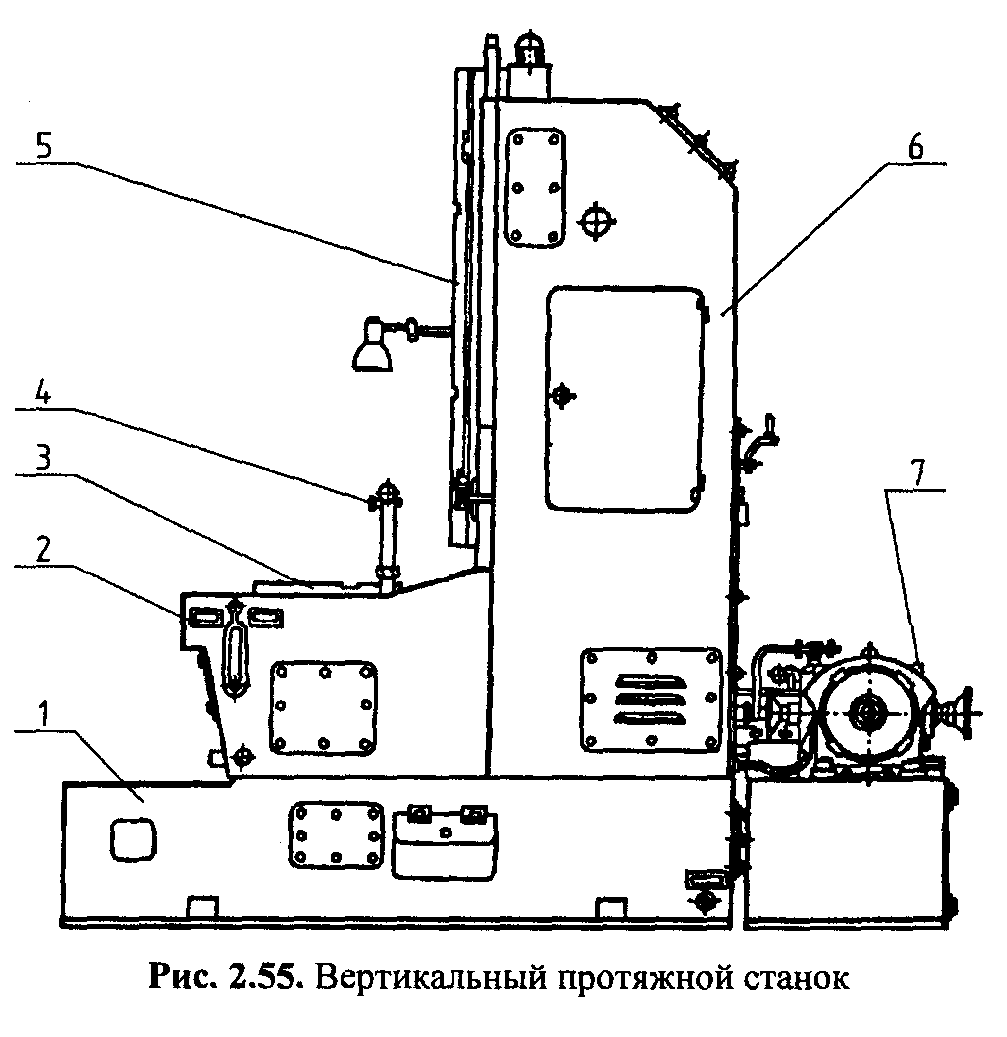

Вертикально-протяжные станки по сравнению с горизонтально-протяжными занимают меньшую площадь, удобнее в закреплении протяжек, но имеют высокое рабочее место из-за необходимости размещения протяжки под рабочей позицией. Вертикальные станки применяют в массовом производстве для обработки легких и средних по массе деталей. Станки выпускают для наружного и внутреннего протягивания. Их номинальная тяговая сила 50 – 200 кН, скорость рабочего хода 0 5 – 14 м / мин, длина хода каретки 600 – 1600 мм.

Вертикально-протяжные станки занимают значительно меньшую площадь, чем горизонтальные. На этих станках устанавливать заготовки для обработки удобнее; снятие детали может происходить автоматически; после протягивания не требуется возвращать протяжку в первоначальное положение, так как она автоматически закрепляется либо за верхний конец, либо за нижний.

| Горизонтально-протяжной станок модели 7510М. |

Вертикально-протяжные станки применяют в основном для наружного протягивания.

| Общий вид горизонтально-протяжного стана. |

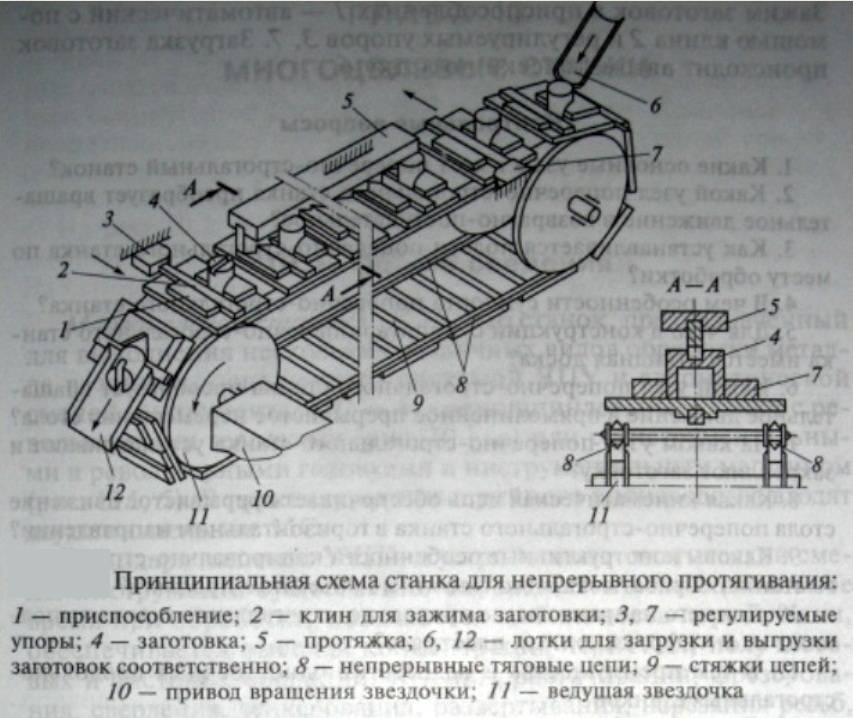

Вертикально-протяжные станки применяются в основном для наружного протягивания. Принцип работы таких станков аналогичен горизонтально-протяжным. Для повышения производительности труда в массовом производстве широко применяются протяжные станки непрерывного действия.

Вертикально-протяжные станки для наружного протягивания допускают следующие тяговые усилия: мод.

Вертикально-протяжные станки для внутреннего протягивания должны оснащаться ограждением, предохраняющим работающих от травмирования в случае выпадения протяжки из патрона возвратного механизма. Конструкция ограждения должна исключать возможность проникновения рук в зону между протяжкой и ограждением.

Вертикально-протяжные станки для внутреннего протягивания должны иметь ограждение, предохраняющее работающих от травм в случае выпадения протяжки из патрона возвратного механизма.

По схеме гидропривода вертикально-протяжные станки мало отличаются от горизонтально-протяжных станков и имеют аналогичные агрегаты управления. Все расчеты гидропривода для возвратно-поступательного движения, приведенные в разделе строгальные станки, в основном применимы и для протяжных станков.

Станки, применяемые для протягивания, делят на горизонтальные, вертикальные и непрерывного действия. Вертикально-протяжные станки занимают значительно меньшую площадь, чем горизонтальные. На этих станках устанавливать заготовки для обработки удобнее; снятие заготовки может происходить автоматически; после протягивания не требуется возвращать протяжку в первоначальное положение, так как она автоматически закрепляется либо за верхний конец, либо за нижний. Вертикально-протяжные станки выпускают в одно – и двухпозиционном исполнении, на них можно протягивать одну или одновременно две заготовки.

При выполнении операции протягивания скорость резания регламентируется кинематике – – скими возможностями и мощностью привода протяжных станков. Малые вертикально-протяжные станки имеют тяговую силу до 100 кН и могут развивать скорости резания до 25 м / мин. На практике максимальный ресурс протяжек обычно достигается при скорости резания v 5 м / мин. Однако с целью повышения производительности скорость резания можно увеличить до 10 м / мин.

При выполнении операции протягивания скорость резания регламентируется кинематическими возможностями и мощностью привода протяжных станков. Малые вертикально-протяжные станки имеют тяговую силу до 100 кН и могут развивать скорости резания до 25 м / мин. На практике максимальный ресурс протяжек обычно достигается при скорости резания v 5 м / мин. Однако с целью повышения производительности скорость резания можно увеличить до 10 м / мин.

Страницы: 1 2

Технические характеристики протяжного станка 7Б55

| Наименование параметра | 7Б55 | 7Б56 |

| Основные параметры станка | ||

| Класс точности станка | Н | Н |

| Номинальное тяговое усилие, кН(тс) | 100(10) | 200(20) |

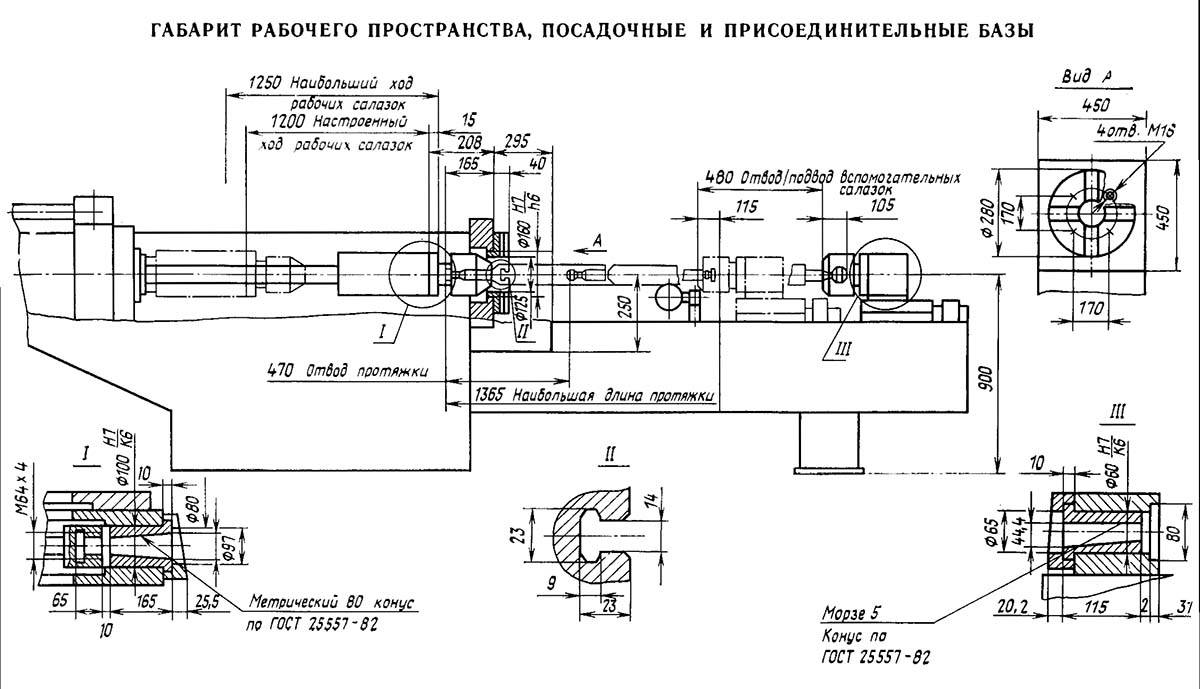

| Наибольшая длина хода рабочих салазок, мм | 1250 | 1600 |

| Наибольшая настроенная длина хода рабочих салазок, мм | 1200 | 1715 |

| Расстояние от станины до оси отверстия под планшайбу в опорной плите, мм | 250 | |

| Максимальный наружный диаметр обрабатываемой детали, мм | 600 | 600 |

| Размеры рабочей поверхности передней опорной плиты станка, мм | 450 х 450 | |

| Диаметр отверстия под планшайбу в опорной плите, мм | 160 | 200Н7 |

| Диаметр отверстия в планшайбе, мм | 125 | 130H7 |

| Диаметр планшайбы, мм | 280 | |

| Скорость рабочего хода, м/мин | 1,5..11,5 | 1,5..11,5 |

| Регулирование скорости рабочего хода | бесступенчатое | бесступенчатое |

| Рекомендуемая скорость обратного хода, м/мин | 20..25 | 20..25 |

| Рекомендуемая скорость подвода и отвода протяжки, м/мин | 15 | 15 |

| Электрооборудование. Привод | ||

| Количество электродвигателей на станке | ||

| Электродвигатель привода главного движения, кВт | 18,5 | |

| Электродвигатель привода гидронасоса гидростанции, кВт | ||

| Электродвигатель насоса охлаждения, кВт | ||

| Суммарная мощность электродвигателей установленных на станке, кВт | ||

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 6340 x 2090 x 1910 | |

| Масса станка, кг | 5200 |

Список литературы:

Станок шлифовальный. Руководство по эксплуатации, 1977

Ашихмин В.Н. Протягивание, 1981, стр.90.

Кацев П.Г. Протяжные работы, 1968

Кацев П.Г., Епифанов Н.П. Справочник протяжника, 1963

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980, стр.248.

Тепинкичиев В.К. Металлорежущие станки, 1973, стр.76.

Связанные ссылки. Дополнительная информация

- Ремонт гидравлических систем металлорежущих станков

- Обозначения гидравлических схем металлорежущих станков

- Ремонт шестеренных гидравлических насосов

- Регулировка фрезерных станков

- Технология ремонта фрезерных станков

- Регулирование токарно-винторезного станка 1К62

- Обозначения кинематических схем металлорежущих станков

- Методика проверки и испытания токарно-винторезных станков на точность

- Методика проверки и испытания вертикально-сверлильных станков на точность и жесткость

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

L61 / maquina De Brochado Horizontal

L61 Серия Горизонтальный протяжной станок

Основное использование

Этот вид протяжного станка в основном используется для обработки внутренних отверстий различных типов деталей, таких как круглые отверстия, квадратные шлицевые отверстия, отверстия с одним ключом, эвольвентный профиль и другие.

Основные технические данные

Технические характеристики | Блок | L6120F протяжка | L6140F |

Номинальная тяговая мощность | кН | 200 | 400 |

Номинальный рабочий ход | мм | 1600 | 2000 |

Рабочая скорость хода (бесступенчатая) | м / мин | 1.5 ~ 7 | 1,5 ~ 7 |

Скорость обратного хода (бесступенчатая) | м / мин | 3 ~ 18 | 3 ~ 18 |

Диаметр отверстия лицевой панели | мм | Φ150H7 | Φ150H7 |

Диаметр отверстия подшипника концевой пластины | мм | Φ250H7 | Φ250H7 |

Рабочая высота | мм | 850 | 850 |

Расход основного масляного насоса | л / мин | 252 | 252 |

Макс.рабочее давление | МПа | 13 | 13 |

Размер концевой плиты | мм | 640 × 550 | 640 × 550 |

Аксиально-плунжерный насос для главного привода | A3h280-FR14K | A3h280-FR14K | |

Водоизмещение | мл / р | 180 | 180 |

Макс.рабочее давление | МПа | 16 | 16 |

Вращенное рабочее давление | МПа | 11 | 11 |

Мотор для главного привода | Y225M-4-B35 | Y225M-4-B35 | |

Вспомогательный насос – Переменный лопастной насос | СВПФ-40-70 | СВПФ-40-70 | |

Водоизмещение | мл / р | 22.2 | 22,2 |

Макс. рабочее давление | МПа | 6 | 6 |

Вращенное рабочее давление | МПа | 4 | 4 |

Мощность двигателя для вспомогательного насоса | кВт | 2.2 | 2,2 |

Частота вращения двигателя для вспомогательного насоса | об / мин | 1470 | 1470 |

Мощность главного двигателя | кВт | 45 | 45 |

Скорость главного двигателя | об / мин | 1470 | 1470 |

Расход охлаждающего насоса | л / мин | 100 | 100 |

Мощность двигателя для охлаждающего насоса | кВт | 0.25 | 0,25 |

Скорость двигателя для охлаждающего насоса | об / мин | 3000 | 3000 |

Общая мощность двигателя | кВт | 48 | 48 |

Габаритные размеры (ДхШхВ) | мм | 8630 × 2500 × 1480 | 8630 × 2500 × 1480 |

Вес нетто | кг | 8000 | 10500 |

Примечание:

Такой вертикальный протяжной станок настраивается в соответствии с точными требованиями клиентов ( One Machine, One Part ), поэтому лучше предоставить подробный чертеж детали, когда вы спрашиваете меня о таких протяжных станках.

Free Std Аксессуары

Просьба отправить мне запрос на стандартные принадлежности и другую дополнительную информацию о таких горизонтальных протяжных станках.

Дополнительные аксессуары

Дополнительные аксессуары будут предоставлены в соответствии с требованиями заказчика к точной обработке;

Шлифовальная бабка

Шлифовальная бабка расположена на станине. На шлифовальной бабке установлен шлифовальный круг, вращающийся от специального электропривода. Головки шпинделя на плоскошлифовальных станках установлены в отверстия в колоннах. Основная задача этого узла — обеспечить работу шпинделя с шлифовальным кругом с учётом следующих характеристик:

- высокая точность вращения — минимальное биение на переднем конце шпинделя в радиальном и осевом направлениях;

- жёсткость — правильное расположения шпинделя под действием центростремительной силы и силы сопротивления;

- виброустойчивость — способность гасить вибрации при металлообработке;

- долговечность — длительное поддержание точности вращения;

- минимальные нагрев и температурные деформации;

- быстрая и надёжная фиксация инструмента.

При увеличение мощности привода шлифовального круга особое внимание уделяется жёсткости шпинделя в сборе и конструкции стыков узлов станины. Вращение шлифовальных кругов на плоскошлифовальных станках осуществляется от встроенного электродвигателя. Шпиндель плоскошлифовальных станков KAMIOKA снабжён лабиринтом для предотвращения попадания влаги и смазки внутрь шпинделя

Шпиндели станков L&W оснащены высокоточными радиально-упорными подшипниками P4, обеспечивающими точность до 2 микрон. Также применяется конструкция картриджа, которая полностью герметична и смазана для обеспечения высокой прочности и точности. Конструкция патрона также делает его герметичным и постоянно смазанным

Шпиндель плоскошлифовальных станков KAMIOKA снабжён лабиринтом для предотвращения попадания влаги и смазки внутрь шпинделя. Шпиндели станков L&W оснащены высокоточными радиально-упорными подшипниками P4, обеспечивающими точность до 2 микрон. Также применяется конструкция картриджа, которая полностью герметична и смазана для обеспечения высокой прочности и точности. Конструкция патрона также делает его герметичным и постоянно смазанным.

Характеристики резьбонарезного оборудования

Чтобы агрегат работал с наименьшими потерями и развивал высокую производительность, играют роль следующие показатели:

- Мощность станка для производственных целей должна быть до 2,2 КВт, такие агрегаты используют в поточном производстве больших партий товара. Для кустарного изготовления маленьких партий труб используют станки с минимальным показателем мощности — 750 Вт.

- Частота оборотов шпинделя является показателем, который исходит из показателя мощности, и от него зависит скорость работы. Диапазон показателей колеблется в пределах от 28 до 520 вращений в минуту. У профессионального оборудования предусмотрено, как минимум три скорости, которые могут переключаться при необходимости. Для небольших мастерских приобретают маломощные станки со скоростью вращения шпинделя 28 оборотов за минуту.

- Диапазон размера деталей, с которыми работает агрегат и разброс возможной протяженности резьбы. Такой параметр определяет тип заготовок, например, для нарезки на болтах подойдет размерность 3−16 мм или 8−24 мм. Промышленная обработка труб большого диаметра отличается другими показателями.

- Вес станка определяет, является агрегат переносным или стационарным. Минимальный вес устройства для резьбового нанесения имеет вес 50 кг, он легко переносится или перевозится.

Дополнительные параметры

В каждом станке конструкторами заложены удобные дополнительные функции, в зависимости от них резьбонарезное оборудование делится на типы:

- Простые устройства, предназначенные только для операции резьбования, остальная работа (перемещение труб, установка упора, фиксация и другие) выполняется работником. Эти станки размещает мастер в небольшом помещении для разовых работ по ремонту авто и разных слесарных работ.

- Автоматическое оборудование позволяет свести работу к установке заготовки и включению кнопки пуска. Такие агрегаты совмещают основную функцию с дополнительным сверлением отверстий, которые могут иметь диапазон диаметров от 2,5 до 30 мм.

Исполнительный инструмент может располагаться в станке вертикально или горизонтально. В первом случае, который встречается наиболее часто, нарезание происходит с помощью метчика. Горизонтальное расположение режущего инструмента используется для создания резьбового соединения на газопроводных и водопроводных трубах.

Для наружной резьбы применяются плашки, винторезные головки, резьбовые резцы. Внутренняя резьба нарезается метчиками и специализированными резцами. Крупные производственные цеха используют вихревые головки для создания деталей в виде одноразовых и многоразовых винтов. С помощью современного оборудования создают типы резьбы:

- метрическую или дюймовую на трубах;

- коническую и цилиндрическую;

- трапецевидную.

С помощью дополнительных приспособлений задают несколько типов нарезки, варьируют разные формы, выбирают шаг и наклон резьбовых витков. В станках предусмотрена для этого возможность смены рабочего исполнительного инструмента. В некоторых агрегатах ставят самоцентрирующиеся резцы с острозаточенными роликами для резки труб в требуемый размер. Для их изготовления берут специально закаленные высокопрочные стали для длительной работы.

Для чего необходимо протягивание

Такая технологическая операция, как протягивание, считается одним из наиболее эффективных способов обработки металлов резанием. Для ее выполнения необходимы протяжной станок и специальный инструмент, использование которого дает поверхность с шероховатостью порядка 0,32 мкм и точностью геометрических параметров, соответствующей 6 квалитету.

Инструмент, при помощи которого выполняется протяжная металлорежущая обработка, состоит из множества зубьев. Каждый из них выше другого, если измерять их высоту в плоскости, перпендикулярной направлению, в котором осуществляется основное движение резки. Оснащение протяжки множеством режущих лезвий и расположение их в определенном положении позволяют использовать всего один такой инструмент для того, чтобы снимать весь необходимый объем стружки как в процессе черновой обработки поверхности, так и при ее калибровке.

Большинство протяжных станков налаживаются под обработку однотипных деталей

Применяя протяжные станки, а также специализированный инструмент, можно обрабатывать как наружные, так и внутренние поверхности изделий различной конфигурации. При протягивании не используется движение подачи: вся обработка осуществляется за счет совершения протяжкой главного движения, которое может быть вращательным или поступательным. По похожему принципу работает инструмент для прошивания отверстий. Несмотря на всю схожесть этих технологических операций, принципиальная разница между ними заключается в том, что инструмент для прошивки работает на сжатие, а протяжка – на растяжение.

На видео ниже показан процесс обработки внутренней поверхности трубы методом протягивания.

Протягивание, если сравнивать его с другими методами обработки металлов резанием, обладает целым перечнем преимуществ, к которым следует отнести:

- возможность уменьшения затрат на эксплуатацию используемого оборудования;

- высокую износостойкость протяжки;

- высокий показатель минутной подачи благодаря тому, что обработка выполняется сразу несколькими режущими зубьями;

- возможность работы на протяжных станках даже специалистов с невысоким уровнем профподготовки;

- снятие припуска с поверхности с высокой относительной скоростью (это означает высокую производительность обработки);

- возможность устранять любые виды брака обрабатываемой поверхности;

- высокую точность обработки металлических изделий.

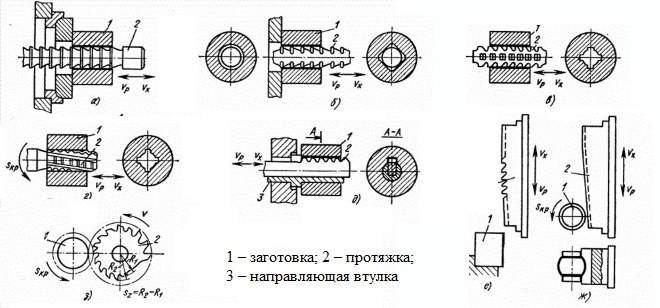

Схемы различных типов протяжки отверстий и поверхностей

Инструмент, которым оснащаются протяжные станки, изготавливается преимущественно из быстрорежущих сталей со средним уровнем легирования, отличающихся достаточно высокой стоимостью. По этой причине его применение рекомендовано для производств, выпускающих свою продукцию крупными и массовыми сериями.

Между тем использовать протяжные станки и протяжку могут и при мелкосерийном и единичном производстве изделий из металла, если их геометрические параметры стандартизированы. Не обойтись без такой технологической операции и в тех случаях, когда она является единственно возможным либо самым выгодным способом обработки.

Разновидности и конструкция протяжек

Протяжки классифицируются по целому ряду параметров. Выделяют следующие виды протяжек:

- с режущей частью, изготовленной из быстрорежущей, инструментальной стали или твердого сплава;

- цельные или сборные – в зависимости от конструктивного исполнения;

- одно- или многопроходные – в зависимости от того, сколько протяжек содержится в одном рабочем комплекте;

- работающие по ступенчатой, профильной или прогрессивной методике – в зависимости от того, каким способом с поверхности детали снимается припуск;

- с прямым и наклонным или винтовым и кольцевым расположением режущих лезвий на рабочей части.

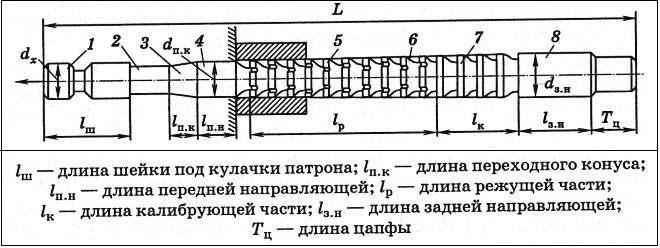

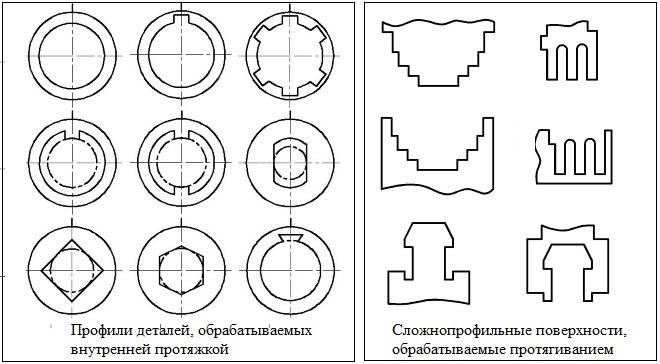

Значимые элементы круглой протяжки

Различные типы протяжек выделяют и по их основному назначению, причем такую классификацию можно назвать одной из самых важных. Так, в зависимости от данного параметра различают протяжки для наружных и внутренних поверхностей. При помощи инструмента, предназначенного для выполнения наружных работ, можно выполнять обработку поверхностей различной конфигурации (шестерни, профили елочного типа, пазы, в том числе и Т-образного типа, цилиндрические валы, канавки различной формы, в том числе и «ласточкин хвост», шлицевые валы и др.).

Протяжкой могут обрабатываться поверхности различного профиля

Обработка протягиванием отверстий является более распространенной технологической операцией, чем обработка протягиванием наружных поверхностей. Используя протяжной станок и протяжку, можно обрабатывать внутренние поверхности следующих типов:

- шпоночные пазы;

- канавки винтового типа;

- отверстия круглой формы (протяжки для круглых отверстий);

- отверстия с различным количеством граней (гранные протяжки);

- отверстия со шлицами (протяжки шлицевые).

Шлицевая протяжка для обработки отверстий

Передняя часть

Это направляющий элемент. Перед обработкой деталь фиксируется именно на передней части инструмента, которая затем плавно передает обрабатываемую поверхность на режущие кромки протяжки. Номинальное сечение передней части инструмента и размер обрабатываемого отверстия должны совпадать, а выбор степени посадки осуществляется с учетом требуемой величины зазора между протяжкой и стенками отверстия.

Хвостовик

При помощи этого элемента протяжку фиксируют в патроне используемого оборудования. Для протяжек как круглого, так и плоского типа размеры хвостовиков строго оговариваются положениями соответствующих нормативных документов (ГОСТы 4043-70 и 4044-70).

Стандартный хвостовик шлицевой протяжки

Режущая часть

Данный элемент протяжки состоит из множества зубьев и отвечает за снятие с обрабатываемой поверхности требуемого припуска. Геометрические параметры режущих зубьев протяжки, начиная от ее передней части и заканчивая задней, постепенно изменяются. Так, передний зуб имеет форму и размеры отверстия, которое предстоит обрабатывать, а задний режущий элемент отличается геометрическими параметрами, соответствующими характеристикам уже готового отверстия. За счет того, что высота зубьев протяжки постепенно увеличивается к ее задней части, при выполнении обработки отсутствует движение подачи, при этом припуск с обрабатываемой поверхности эффективно снимается.

Основные элементы режущей части шпоночной протяжки

Опорная цапфа

Этим элементом оснащаются длинные и тяжелые протяжки для того, чтобы обеспечить их поддержку при помощи люнета.

Задняя направляющая часть

Данная часть протяжки необходима для того, чтобы обрабатываемую деталь не перекосило при выходе из ее отверстия последнего режущего зуба.

Калибрующая часть

Этот элемент характеризуется меньшим количеством зубьев, чем режущая часть протяжки. Форма и размеры зубьев, расположенных на калибрующей части, полностью идентичны аналогичным параметрам готового отверстия.

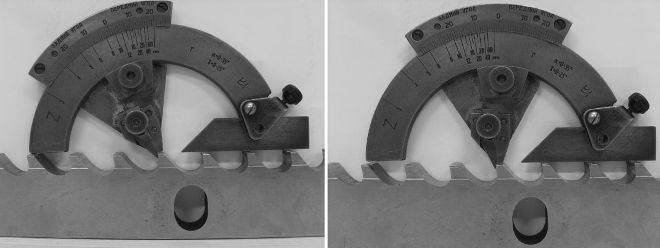

С целью выявления погрешностей параметры протяжек периодически контролируются. На фото показана проверка переднего и заднего углов шпоночной протяжки