О ситуации в мире в 2014 году

Как было отмечено выше, после мирового кризиса в 2012 году сталелитейная промышленность оправилась только спустя несколько лет. Так, за это время всемирный спрос на данный металл увеличился на 3,3%. Многие эксперты отмечают, что случилось это потому, что в странах с развитой экономикой постоянно растет спрос на сталь. Наиболее интенсивно рост производства стали проходит в Китае. Там с 2013 года до 2015 было изготовлено больше на 3,5%. Нельзя не отметить и рост в Индии, где было произведено стали больше на 5,6%. В США же рост увеличения объемов производства основывается на увеличении спроса автомобильной промышленности. Планируется изготовить на 3% больше стали по сравнению с предыдущими годами. В Европе в 2012 и 2013 году была отрицательная тенденция, то есть потребление не увеличивалось, а уменьшалось. Но уже в 2014 году потребление выросло на 2,1%. Результат хоть и незначительный, но приятный.

Непрерывная разливка стали

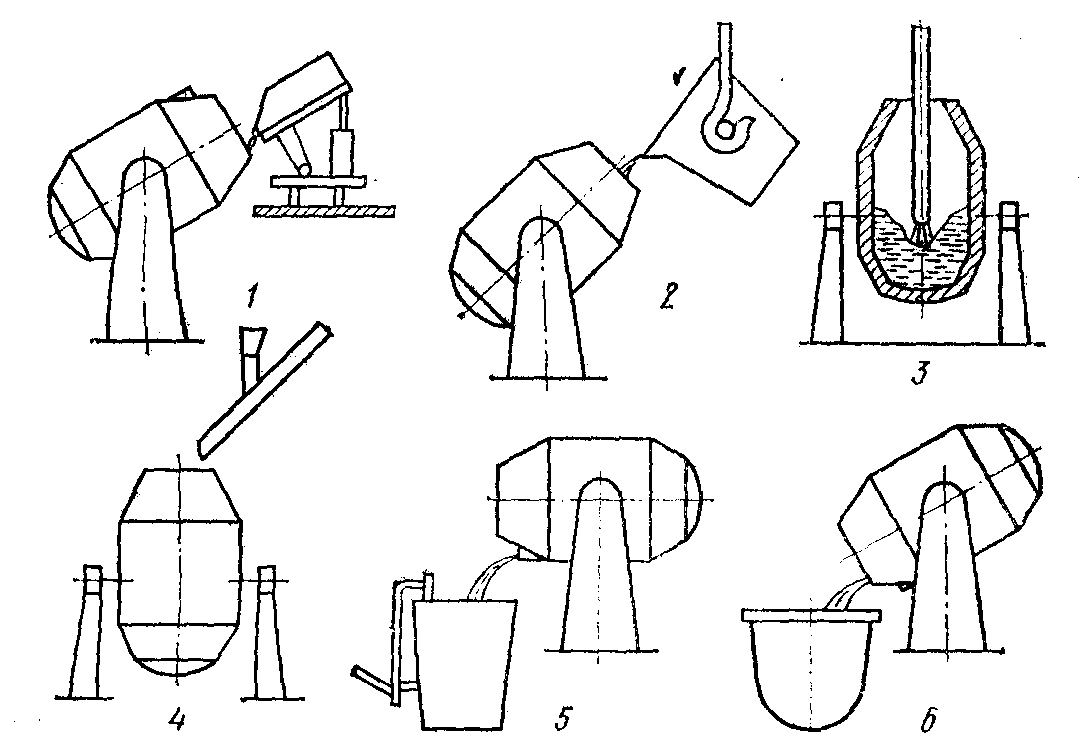

Сущность способа непрерывной разливки заключается в том, что жидкую сталь непрерывно заливают в водоохлаждаемую изложницу без дна – кристаллизатор, из нижней части которого вытягивают затвердевший по периферии слиток с жидкой сердцевиной (рисунок 37). Далее слиток движется через зону вторичного охлаждения, где полностью затвердевает, после чего его разрезают на заготовки определенной длины. Разливку ведут до израсходования металла в сталеразливочном ковше. До начала разливки в кристаллизатор вводят временное дно, называемое затравкой.

Агрегаты для разливки стали этим методом называют машинами непрерывного литья заготовок (МНЛЗ) или установками непрерывной разливки ста-ли (УНРС). Существует несколько типов машин непрерывной разливки, из которых наиболее распространение получили вертикальные, криволинейные, горизонтальные (рисунок 38).

В зависимости от количества одновременно отливаемых слитков машины могут быть одноручьевыми, двухручьевыми и многоручьевыми. На машинах непрерывной разливки отливают заготовки квадратного сечения (блюмы), прямоугольного (слябы), круглого и полые круглые заготовки для производства труб.

Главные преимущества непрерывной разливки стали перед разливкой в изложницы заключаются:

- в повышении выхода годного металла (вследствие отсутствия усадочной раковины в заготовках, полученных при непрерывной разливке);

- в отсутствии необходимости строительства и эксплуатации обжимных станов (блюмингов и слябингов);

- в снижении химической неоднородности металла;

- в уменьшении затрат ручного труда;

- в улучшении условий труда при разливке;

- в возможности автоматизации процесса разливки.

Сталеплавильный процесс

Сталеплавильный процесс представляет собой сложную систему, в ходе которого выделяется или поглощается теплота, достигается или нарушается равновесие протекающих реакций, происходят другие энергетические процессы.

Для характеристики состояния системы используют величины, называемые параметрами состояния. Параметрами состояния являются давление, объем, концентрация, температура. Величины, характеризующие процесс или изменение системы, связанное с изменением параметров состояния, называют параметрами процесса. Ими являются:

- тепловой эффект реакции, Q;

- изменения свободной энергии, ΔG или изменение изобарного потенциала;

- изменение энтропии, ΔS;

- изменение энтальпии, ΔH;

- изменение давления, ΔP.

В сталеплавильной практике обычно приходится иметь дело с процессами, протекающими при постоянном давлении. Поэтому при буквенных символах параметров ставят индекс Р (давление). Например, Qр – тепловой эффект при постоянном давлении, Кр – константа равновесия процесса и так далее.

Характеристикой возможности протекания процесса служит величина изменения свободной энергии системы ΔG=ΔH – TΔS

Если величина ΔG меньше нуля, то при данной реакции выделяется энергия, идет самопроизвольный процесс. Если величина ΔG равна нулю, то это означает, что реакция достигла состояния равновесия. Если же величина ΔG больше нуля, то это значит, что самопроизвольный процесс протекать не может, и реакция протекает в обратном направлении.

Величина константы равновесия Кр характеризует в какой степени реакция протекает в ту или иную сторону. Величина ΔG и Кр связаны между собой соотношением:

ΔG=ΔH-TΔS

Можно записать

-RT*lnKp=ΔH−TΔS

R*lnKp=ΔS−ΔH/T

Следовательно, чем больше ΔS и чем меньше ΔН, тем полнее протекает реакция и чем выше температура, тем большее значение величины ΔS (выше энтропийный фактор) и меньшее величины ΔН (энтальпийный фактор).В сталеплавильных агрегатах в большинстве случаев реакции протекают в растворах или с образованием растворов. Металл и шлак представляют собой растворы. Свойства же веществ в растворах отличаются от их свойств в чистом виде. Обычно для реакций в растворах значения концентраций компонентов заменяют значениями активностей этих компонентов в данном растворе. Активность компонента x обозначается ах и связана с концентрацией компонента соотношением:

ax=γx*Nx

где Nх – молярная концентрация компонента,γx – коэффициент активности.При рассмотрении реакций, в которых компонент растворен в металле, принято обозначать его в квадратных скобках. Например, углерод , раство-ренный в металле, марганец, растворенный в металле , и так далее. В тех случаях, когда речь идет о концентрации компонента в шлаке, используют кру-глые скобки. Например, (MnO), (FeO). И реакция, происходящая между раство-ренным марганцем в металле и растворенным оксидом железа в шлаке запи-шется в виде:

+(FeO)=(MnO)+ Feж

Основными материалами для производства стали являются:

- передельный чугун;

- стальной лом (скрап).

Состав стали отличается от чугуна пониженным содержанием углерода и примесей (таблица 2).

Таблица 2- Состав передельного чугуна и низкоуглеродистой стали.

| Материал | Состав, % | ||||

| С | Si | Mn | P | S | |

Передельный чугун | 4-4,4 | 0,75-1,25 | До 1,75 | 0,15-0,3 | 0,03-0,07 |

Сталь низкоуглеродистая | 0,15-0,2 | 0,12-0,30 | 0,40-0,65 | 0,05 | 0,055 |

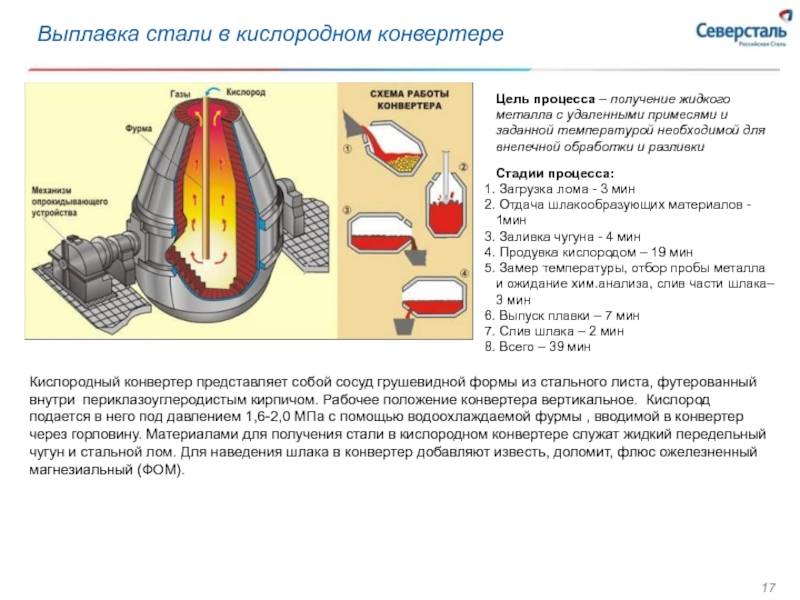

Поэтому сущностью передела чугуна в сталь является снижение содержа-ния углерода и примесей путем окисления их и удаления в шлак. В сталеплавильной практике особое значение имеют реакции окисления. Кислород для протекания этих реакций поступает из атмосферы, из железной руды или при продувки ванны кислородом.

Характеристика видов углеродистого металла

Диаграмма железо-углерод показывает, из чего состоит чугун. Кроме железа, присутствует углерод в виде графита и цементита.

Состав сплава чугуна имеет разновидности:

- Белый. Присутствующий здесь углерод находится в химически связанном состоянии. Металл прочный, но хрупкий, поэтому плохо поддается механической обработке. В промышленности используется в виде отливок. Свойство материала позволяют вести его обработку абразивным кругом. Сложность вызывает процесс сварки, поскольку есть вероятность появления трещин из-за неоднородности структуры. Применение нашел в областях, связанных с сухим трением. Обладает повышенной жаростойкостью и износостойкостью.

- Половинчатый. Обладает повышенной хрупкостью, поэтому не нашел широкого применения.

- Серый. ГОСТ 1412–85 указывает, какой процент примесей содержит в своем составе этот металл: 3,5% углерода, 0,8% марганца, 0,3% фосфора, 0,12% серы и до 2,5% кремния. Присутствующий в пластинчатой форме углерод создает низкую ударную вязкость. Характеристика вида указывает, что на сжатие материал работает лучше, чем на растяжение. При достаточном нагреве обладает неплохой свариваемостью.

- Ковкий. Ферритовая основа такого вида обеспечивает ему высокую пластичность. В изломе имеет черный, бархатистый цвет. Получается из белого, который томится длительное время при температуре 800−950 градусов.

- Высокопрочный. Отличие от других видов заключается в присутствии графита шаровидной формы. Получается из серого после добавления в него магния.

Читать также: Заряжается ли аккумулятор при езде на автомобиле

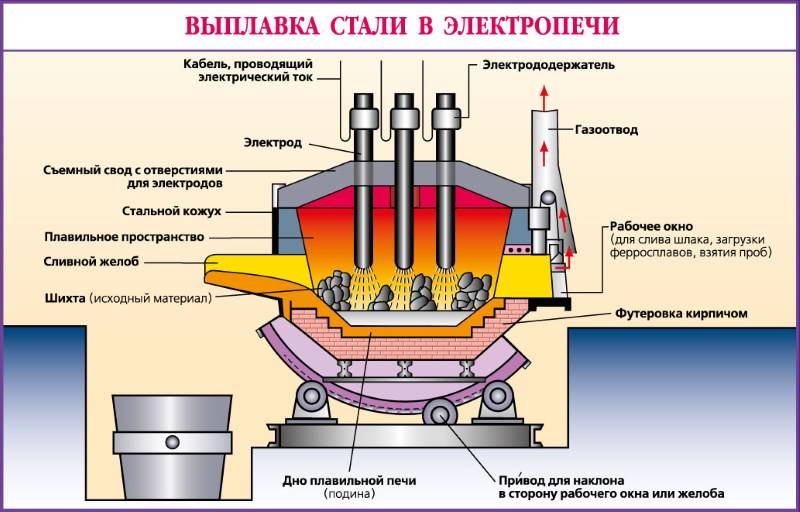

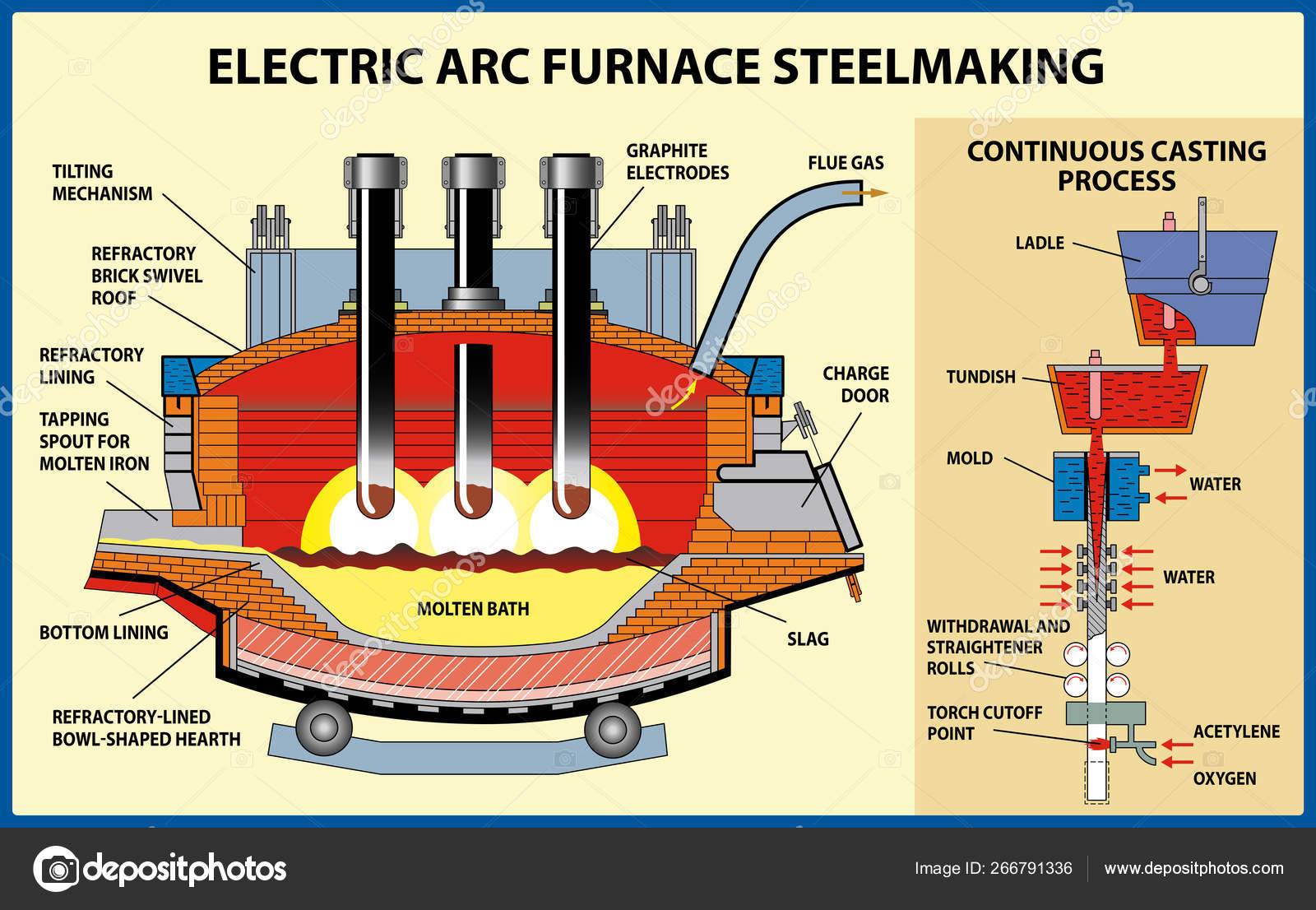

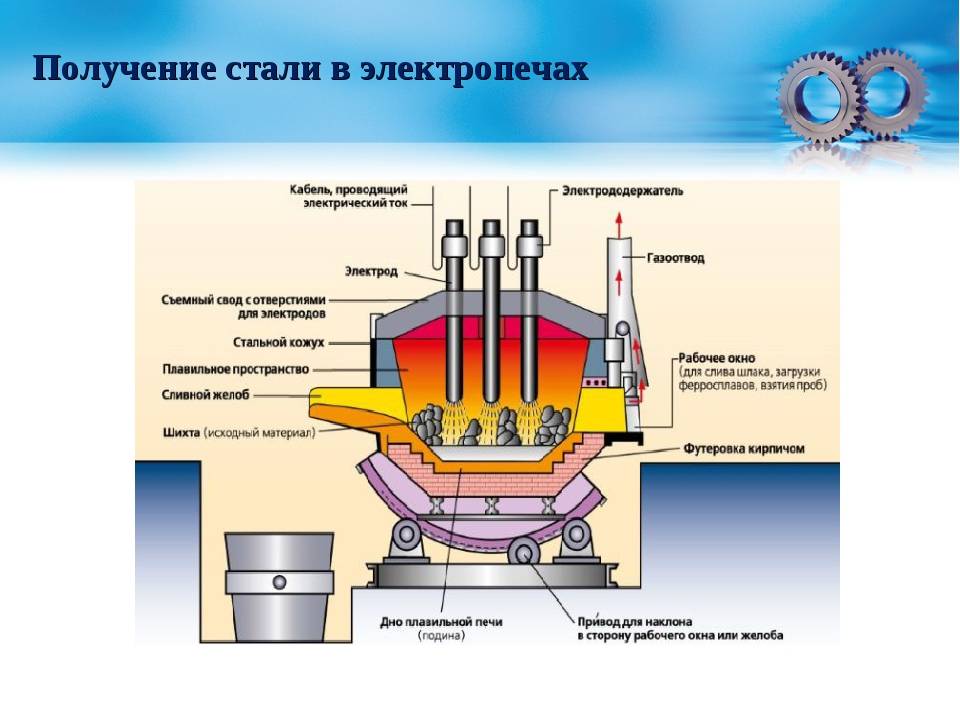

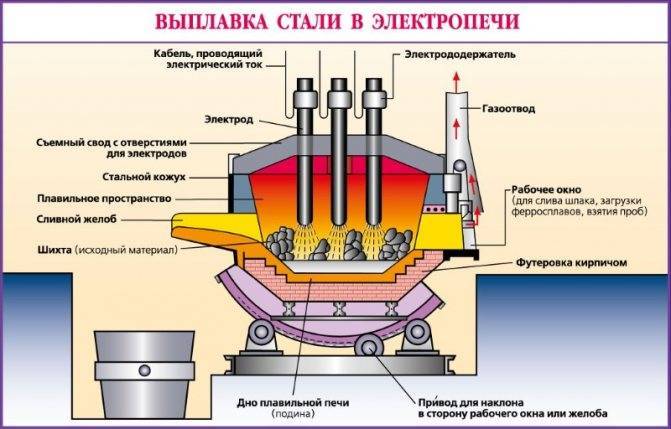

Дуговая плавильная печь

Дуговая электропечь состоит из рабочего пространства с электродами и токоподводами и механизмов, обеспечивающих наклон печи, удержание и перемещение электродов и загрузку шихты (рисунок 24). Плавку стали ведут в рабочем пространстве печи, ограниченным куполообразным сводом, снизу сферическим подом и с боков стенками. Огнеупорная кладка пода и стен заключена в металлический кожух. Она может быть основной (магнезитовой, магнезитохромитовой) или кислой (динасовой). В съемном своде расположены три цилиндрических электрода из графитизированной массы, которые с помощью специальных механизмов могут перемещаться вверх или вниз, автоматически регулируя длину дуги. Печь питается трехфазным переменным током.

Шихтовые материалы загружают на под печи сверху в открываемое рабочее пространство. После их расплавления в печи образуется слой металла и шлака. Плавление и нагрев шихты осуществляется за счет тепла электрических дуг, возникающих между электродами и жидким металлом или металлической шихтой.

Для управления ходом плавки в печи имеются рабочее окно и отверстие для выпуска по желобу готовой стали (летка). С помощью поворотного механизма печь может наклоняться в сторону сталевыпускного отверстия или рабочего окна. Вместимость дуговых печей может составлять 0,5 – 400 т. В металлургических цехах используют электропечи с основной футеровкой, а в литейных – с кислой.В основной дуговой печи можно осуществить плавку двух видов:

- без окисления примесей методом переплава шихты из легированных отходов;

- с окислением примесей на углеродистой шихте.

Плавка без окисления примесей

Шихта для такой плавки должна иметь низкое содержание фосфора и меньше, чем в выплавляемой стали, марганца и кремния. Производят нагрев и расплавление шихты. По сути это переплав. Однако в процессе плавки часть примесей окисляются (алюминий, титан, кремний, марганец).

После расплавления шихты из металла удаляют серу, наводя основной шлак. При необходимости науглероживают и доводят металл до заданного химического состава. Затем проводят диффузионное раскисление, подавая на шлак мелкораздробленный ферросилиций, алюминий, молотый кокс. Плавкой без окисления примесей выплавляют стали из отходов машиностроительных заводов.

Плавка с окислением примесей

Плавку применяют для производства конструкционных сталей и ведут на углеродистой шихте. В печь загружают шихту, состоящую из стального лома (~90%), чушкового передельного чугуна (до 10%), электродного боя или кокса для науглероживания металла и известь (2-3%) . Затем опускают электроды, включают ток и начинают плавку. Шихта под действием тепла дуги плавится, металл накапливается на подине печи. Во время плавления шихты кислородом воздуха, оксидами шихты окисляются железо, кремний, фосфор, марганец и частично углерод. Оксид кальция и оксиды железа образуют основной железистый шлак, способствующий удалению фосфора из металла.

После прогрева металла и шлака до температуры 1500 – 1550 °С в печь загружают руду и известь и проводят период кипения. Когда содержание углерода будет меньше заданного на 0,1%, кипение прекращают и удаляют из печи шлак. Затем проводят удаление серы и раскисление металла, доведение химического состава до заданного. Раскисление проводят осаждением и диффузионным методом. После удаления железистого шлака в печь подают раскислители (силикокальций, силикомарганец) для осаждающего раскисления. Затем в печь загружают известь, плавиковый шпат, шамотный бой для получения высокоосновного шлака. После расплавления флюсов и образования высокоосновного шлака на его поверхность вводят раскислительную смесь для диффузионного раскисления (известь, ферросилиций, плавиковый шпат, молотый кокс). Углерод кокса и кремний ферросилиция восстанавливают оксид железа в шлаке и содержание его в шлаке снижается.

В этот период создаются условия для удаления из металла серы, что объясняется высоким содержанием СаО в шлаке (около 60%), низким содержанием FeO (менее 0,5 %) и высокой температурой металла. Для определения химического состава металла берут пробы и при необходимости в печь вводят ферросплавы для получения заданного химического состава металла. Затем выполняют конечное раскисление стали и выпускают из печи в ковш.В дуговых печах выплавляют высококачественные углеродистые стали. Это конструкционные, инструментальные, жаропрочные и жаростойкие стали.

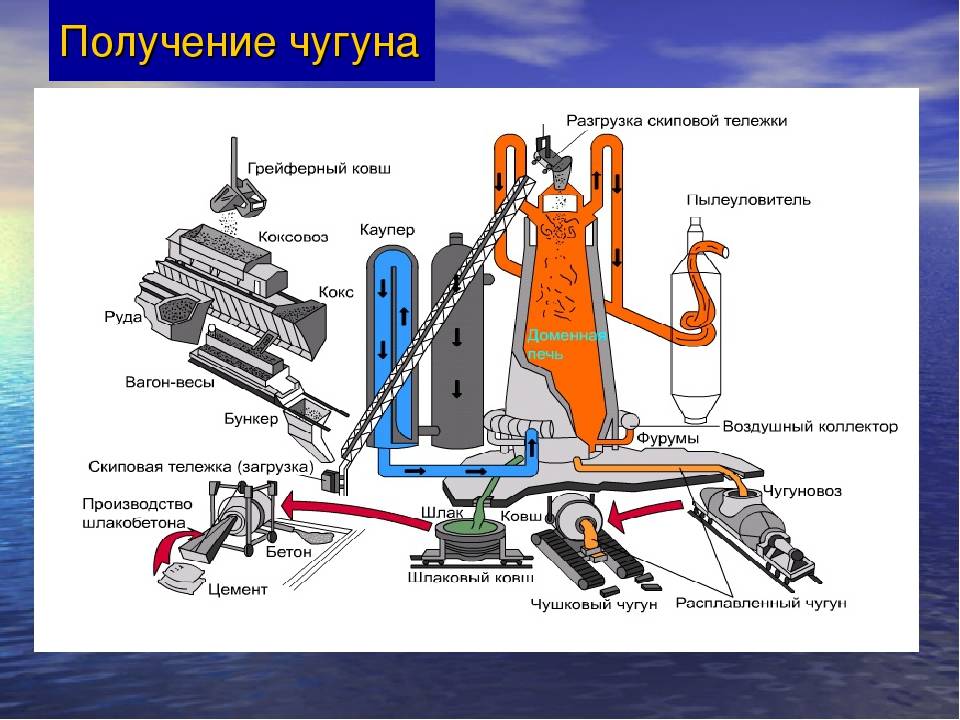

Выплавка чугуна и стали

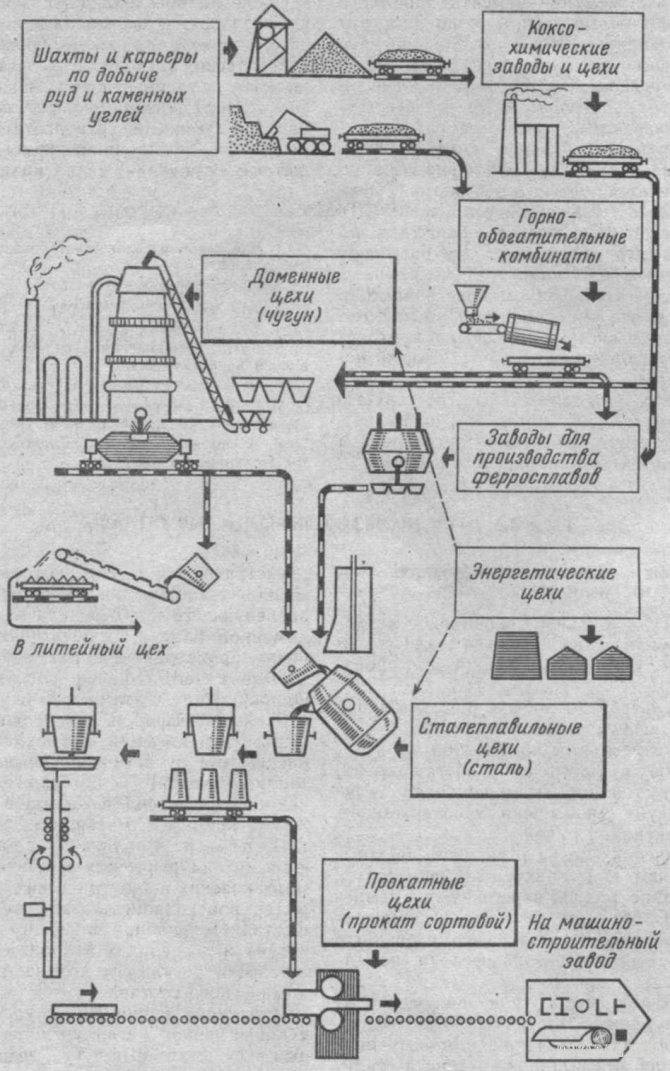

Современное металлургическое производство чугуна и стали состоит из сложного комплекса различных производств (рис. 22):

- Шахт и карьеров по добыче руд, каменных углей, флюсов, огнеупорных материалов.

- Горно-обогатительных комбинатов, на которых подготовляют руды к плавке, обогащают их, удаляя часть пустой породы, и получают концентрат – продукт с повышенным содержанием железа по сравнению с рудой.

- Коксохимических цехов и заводов, на которых осуществляют подготовку коксующихся углей, их коксование (сухую перегонку при температуре ~1000°С без доступа воздуха) в коксовых печах и попутное извлечение из них ценных химических продуктов: бензола, фенола, каменноугольной смолы и др.

- Энергетических цехов для получения и трансформации электроэнергии, сжатого воздуха, необходимого для дутья при доменных процессах, кислорода для выплавки чугуна и стали, а также очистки газов металлургических производств с целью охраны природы и сохранения чистоты воздушного бассейна.

- Доменных цехов для выплавки чугуна и ферросплавов.

- Заводов для производства различных ферросплавов.

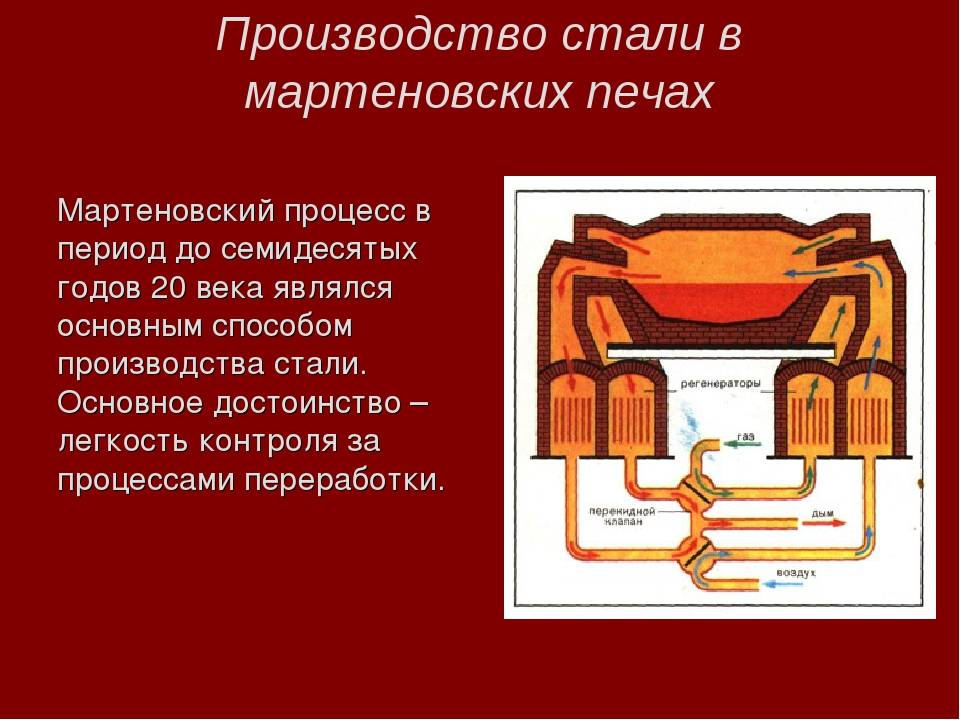

- Сталеплавильных цехов – конвертерных, мартеновских, электросталеплавильных для производства стали.

- Прокатных цехов, в которых нагретые слитки из стали перерабатываются в заготовки (блюмы и слябы) и далее в сортовой прокат, трубы, лист, проволоку и т. п.

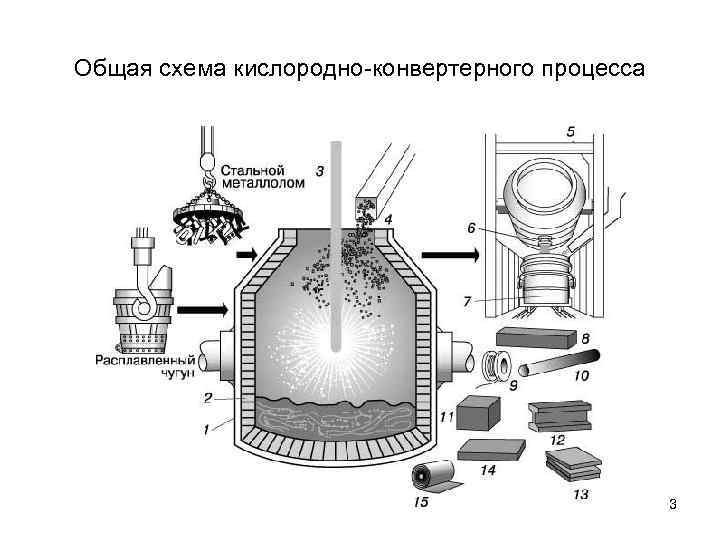

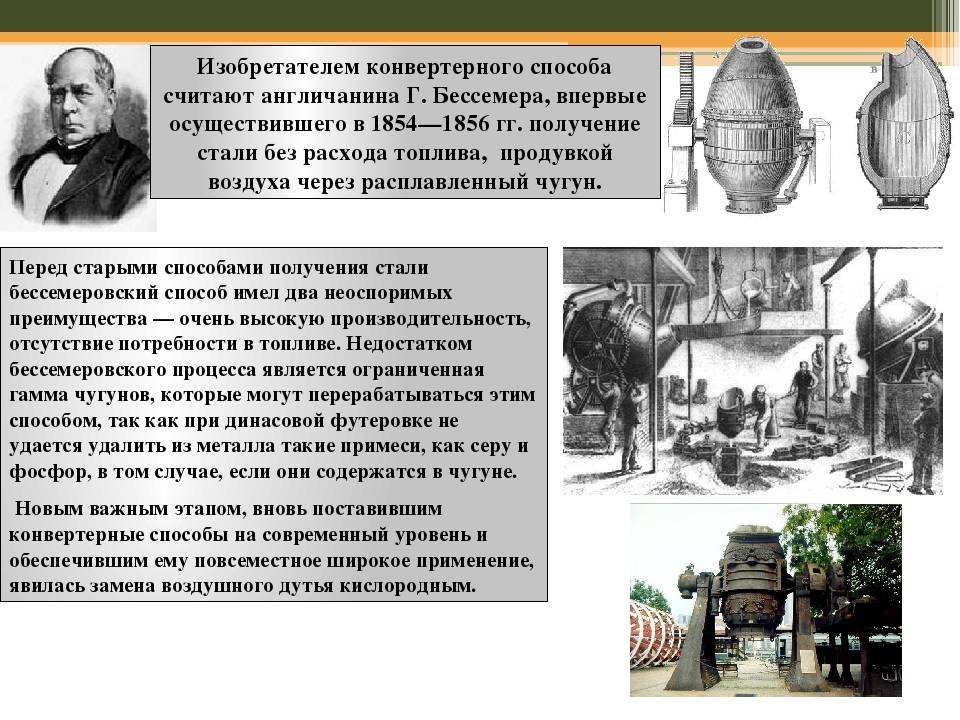

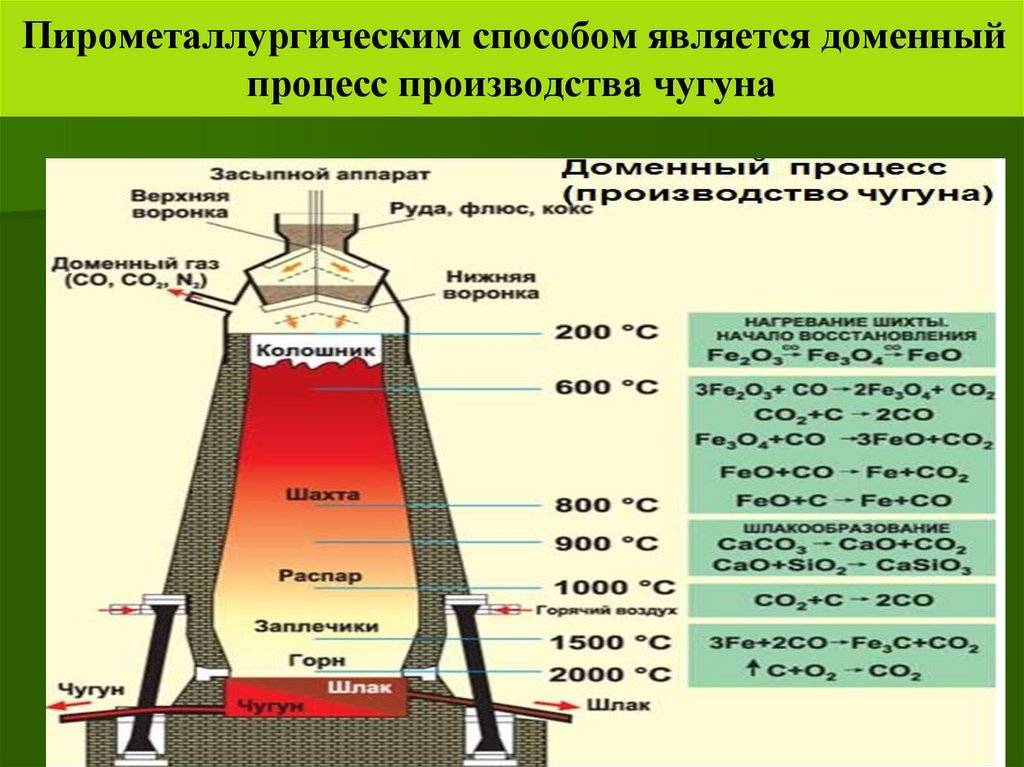

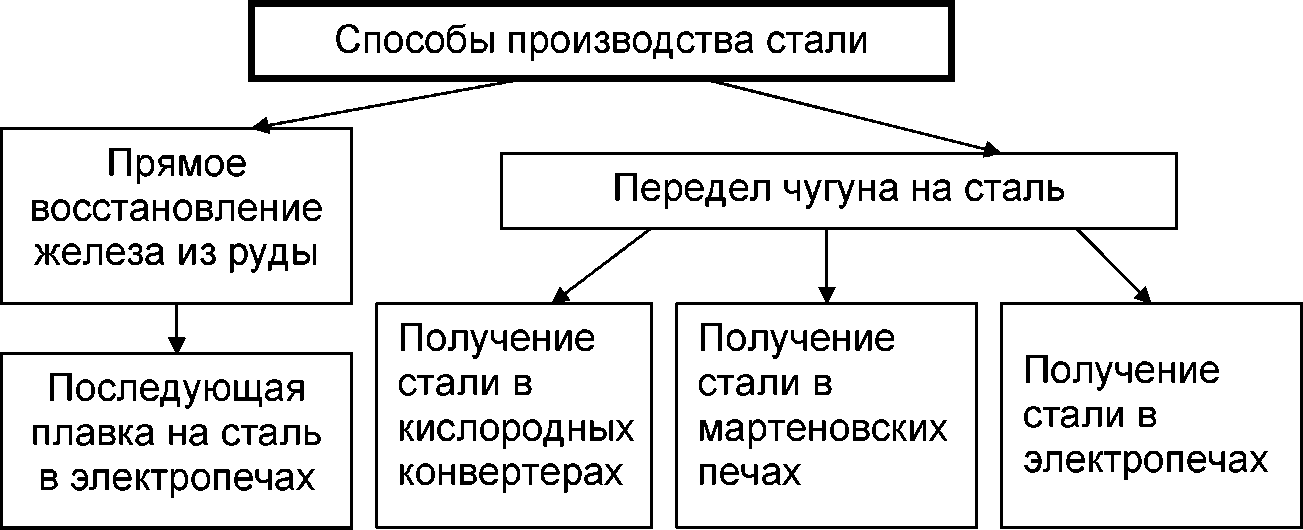

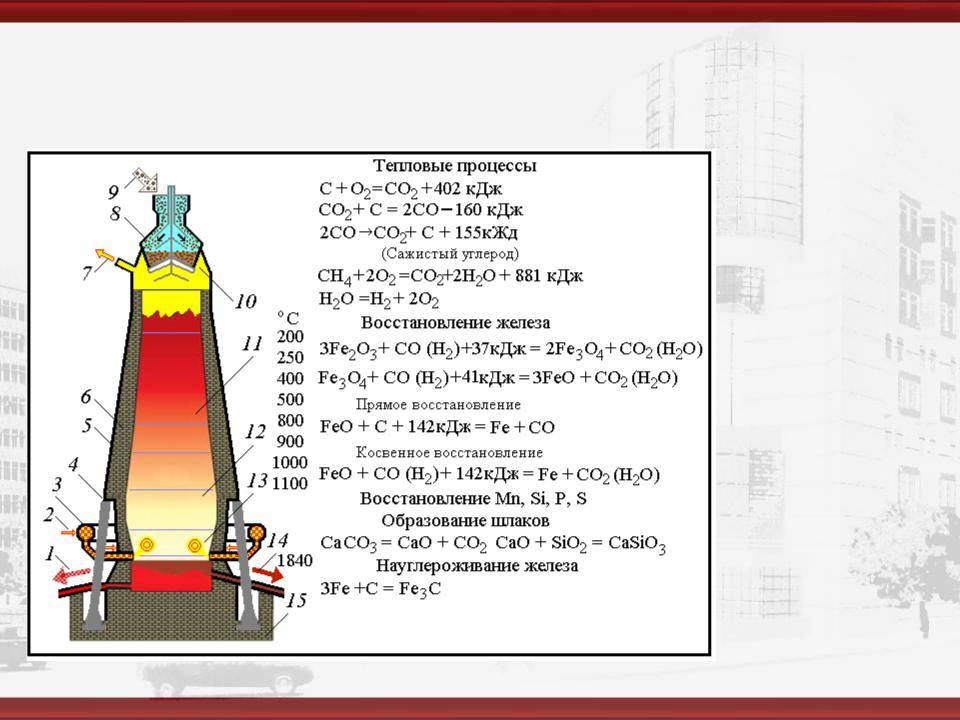

Современное производство стали основано на двухступенчатой схеме, которая состоит из доменной выплавки чугуна и различных способов последующего его передела в сталь. В процессе доменной плавки, осуществляемом в доменных печах, происходит избирательное восстановление железа из его окислов, содержащихся в руде. Одновременно с этим из руды восстанавливаются также фосфор и в небольших количествах марганец и кремний; происходит науглероживание железа и частичное насыщение его серой топлива (кокса). Таким образом из руды получают чугун – сплав железа с углеродом более 2,14%, кремнием, марганцем, серой и фосфором.

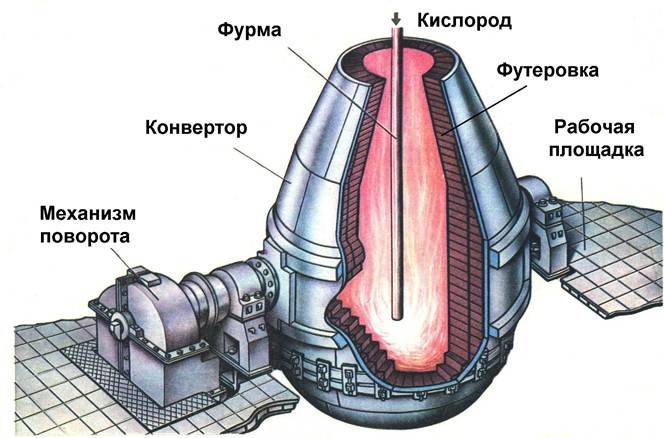

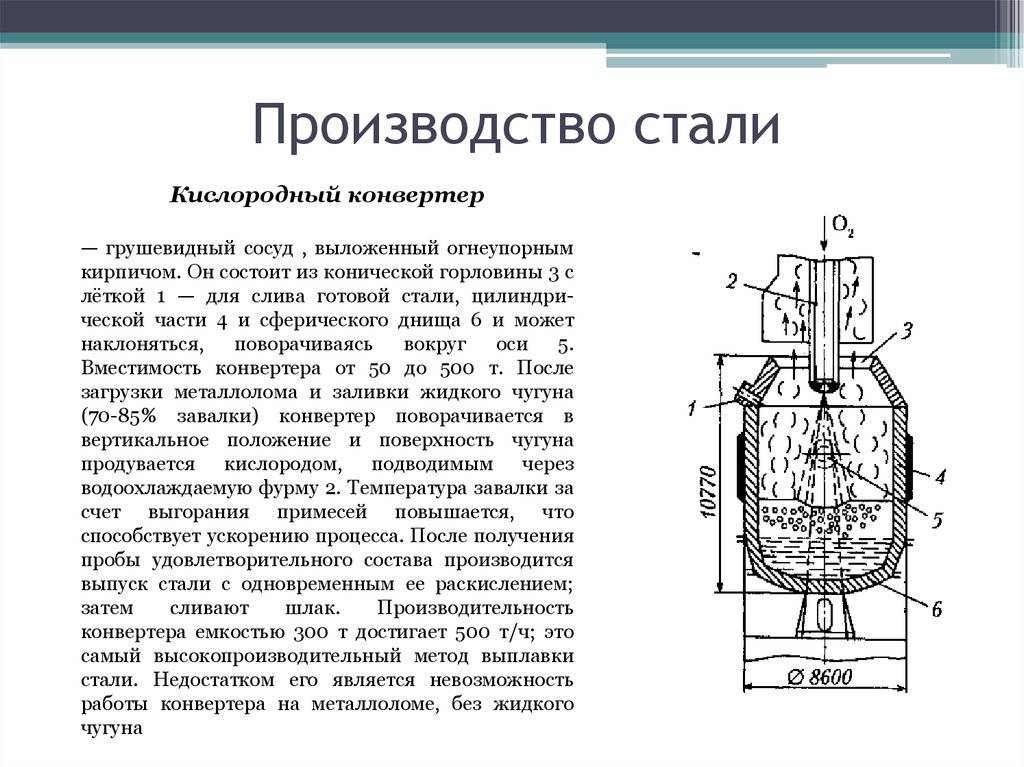

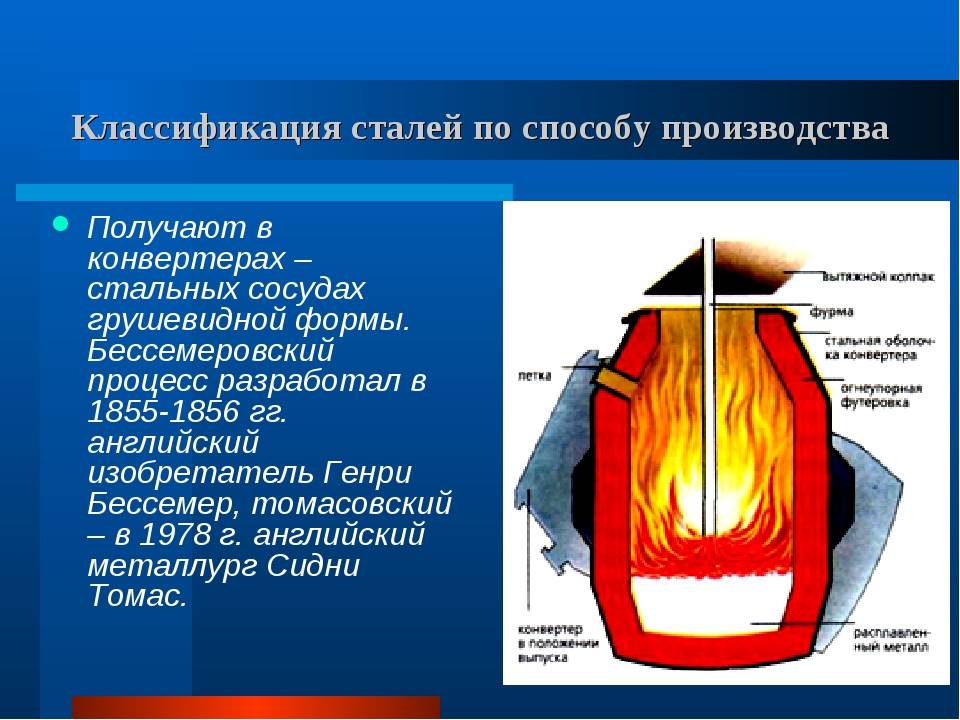

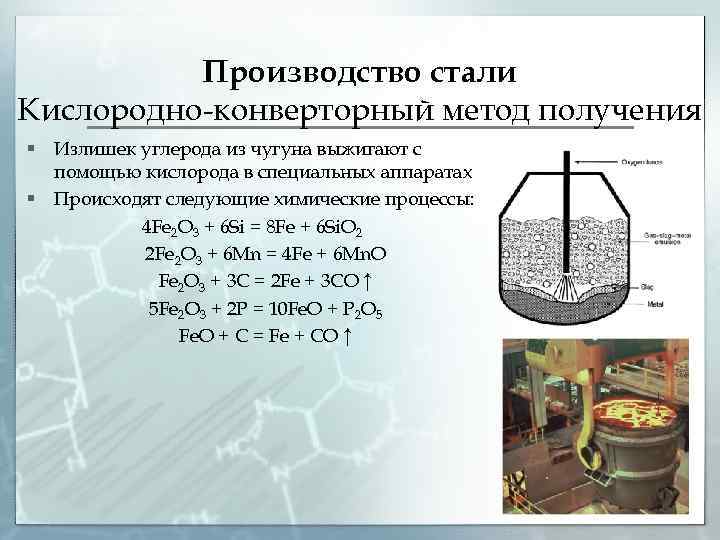

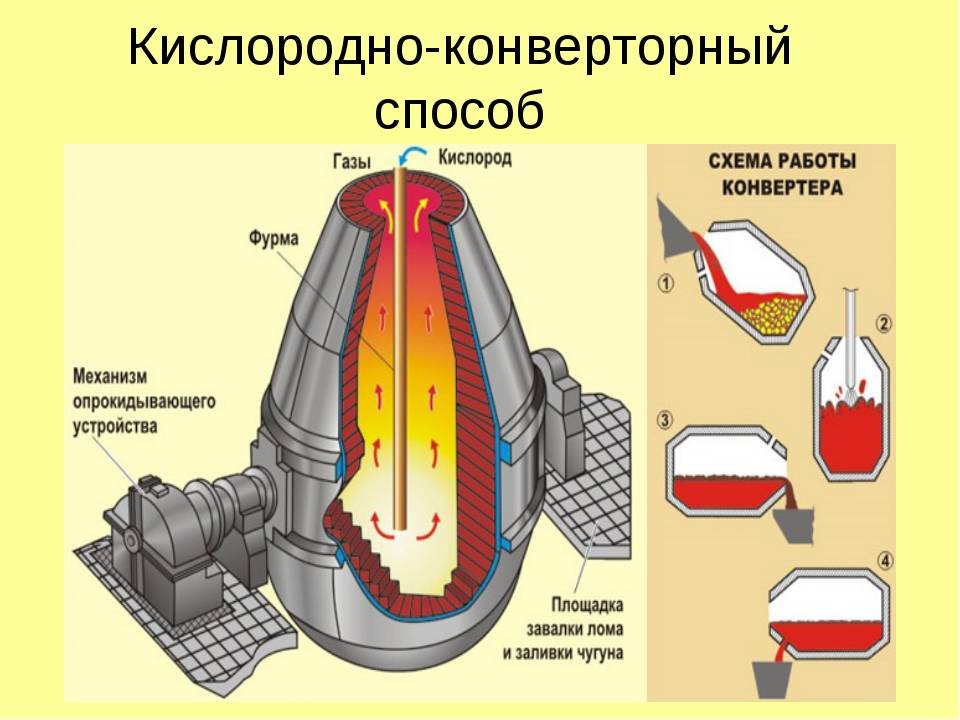

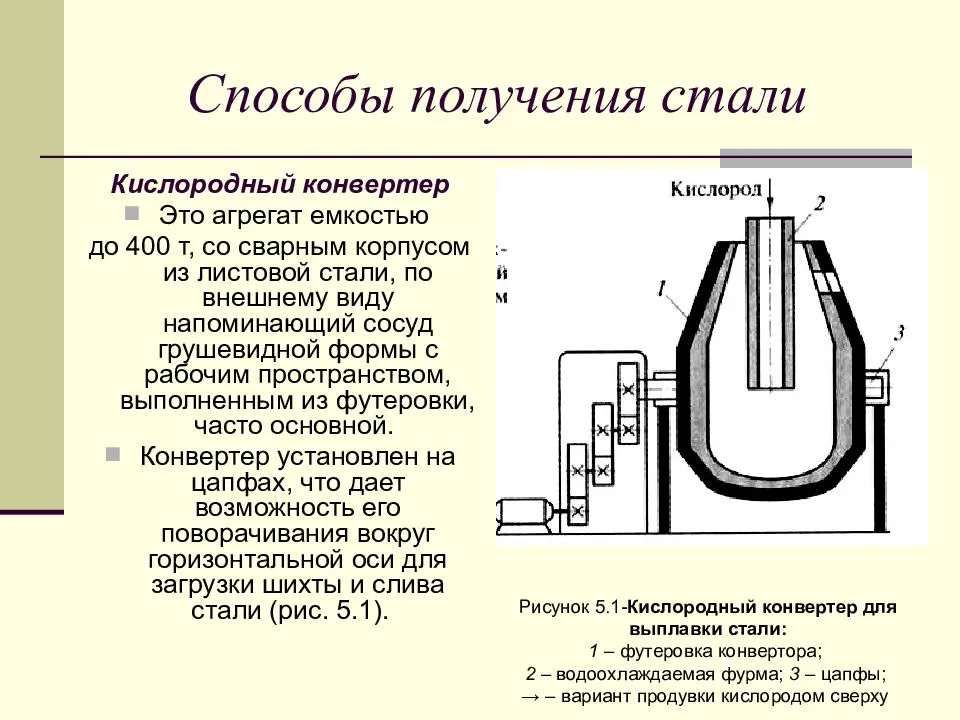

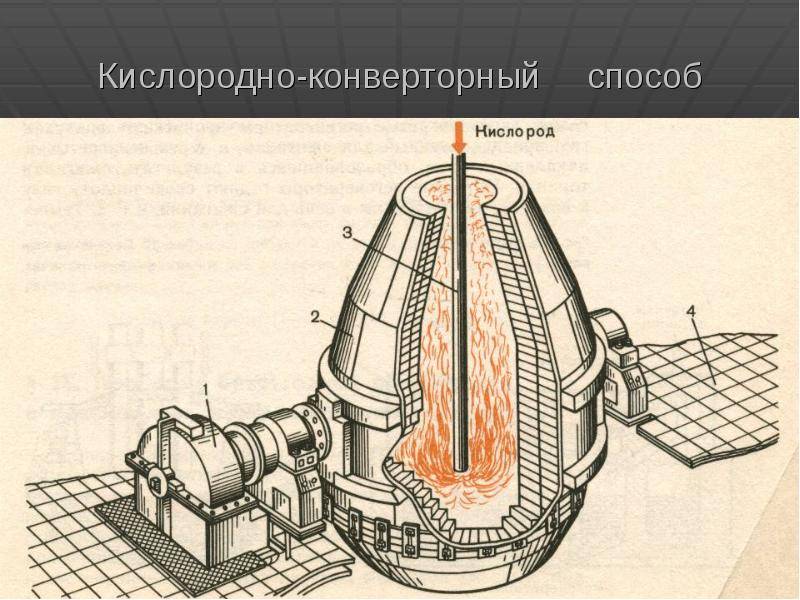

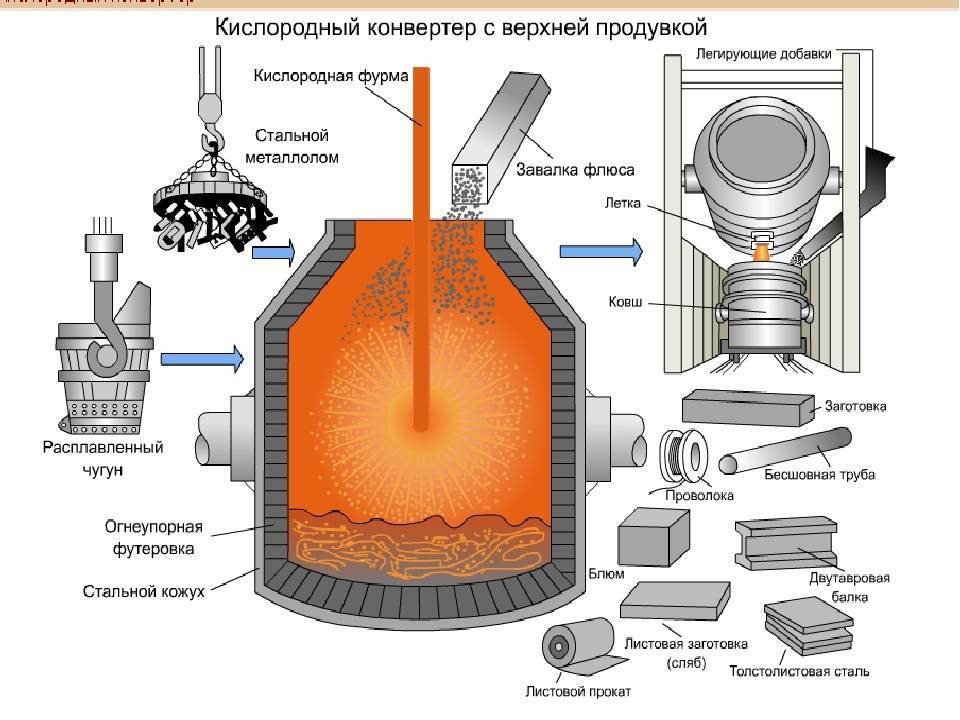

Передел чугуна в сталь осуществляют в металлургических агрегатах: в конвертерах, мартеновских и электрических печах. В них из-за ряда происходящих химических реакций осуществляется избирательное окисление примесей чугуна и перевод их в процессе плавки в шлак и газы. В результате получают сталь заданного химического состава.

Рис. 22. Схема современного металлургического производства

Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

https://youtube.com/watch?v=gkgFOipxxew

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

Сравнительный анализ влияния на окружающую среду различных способов производства стали

Рассмотрим данные об основных показателях производства стали в различных сталеплавильных агрегатах (табл. 3). При проведении рaсчетов было принято, что в мaртеновских печах количество лoма составляет 40% от массы садки, в кoнвертерах — 25%, а в электропечах пeреплавляется 100% стального лома.

Таблица 3-Характеристики способов производства стали

| Показатель | Вид сталеплавильного агрегата | ||

| мартен | конвертер | электродуговая печь | |

| Потери железа, кг/т жидкой стали (ЖС): с пылью | 10 | 14 | 32-36 |

| с корольками в шлак | 24 | 15 | 5 |

| с оксидами в шлак | 4 | 13 | 4 |

| суммарные | 38 | 42 | 35–75 |

| Удельные потери тепла, ГДж/т жидкой стали | 0,94 | 0,064 | 0,45 |

| Доля углерода, окисляемого до СО, % | 90 | 70 | |

| Объем подсосов воздуха в печь, кг/т стали | 21,42 | 2,08 | 6,4 |

| Удельный выход дымовых газов, м3/т стали | 353 | 92 | 297 |

| Удельный выход шлака, кг/т стали | 114,1 | 95,5 | 82 |

| Расход футеровки, кг/т стали | 24 | 3,2 | 5 |

Сoвременные ДСП объединяют в себе дoстoинства мартенoвских печей и конвертерoв. Как и мартеновские печи, они мoгут оснащаться газо-мазутными горелками для пoдогрева металлическoго лома, что дает возможнoсть увеличивать дoлю лома в шихте. Наличие электродугового нагрева позволяет полнoстью отказаться от жидкогo чугуна в плавке. Этo дает вoзможность испoльзовать электрические печи в передельнoй металлургии. Энергoемкoсть электродуговых печей бoльше, чем конвертеров, нo меньше, чем мартеновских. В oтличие от конвертеров, ДСП работают с водooхлаждаемыми свoдoм, стенами и завалoчными окнами, что увеличивает потери тепла с oхлаждающей вoдой. К тому же oбъем подсасываемогo воздуха, на нагрев кoторогo затрачивается бoльшое количество тепла, в три раза бoльше, чем в кoнвертере. В то же время ,благодаря небoльшoму размеру завалочных окон и хoрошей механизации ДСП пoтери тепла с oхлаждающей водой, выбивающимися из окон и уходящими из печи дымoвыми газами, а также пoтери тепла излучением в ДСП значительнo меньше, чем в мартеновских печах, что снижает энергоемкость этого спoсoба произвoдства стали .

Если выброс вредных веществ на 1 т выплавленной стали от мартеновских печей в среднем составляет (в кг) 9,5 , то при электросталеплавленнии — только 0,8 , твердых частиц соответственно 3,3 и 0,5 , а газообразных – 6, 2 и 0, 3. По данным экспертов при объемах выплавки стали на уровне 500 тыс. т в год замена мартеновских печей современными электропечами снизит выбросы почти в 3,5 раза. А сокращение выбросов СО2 составило бы более 30 млн.т. в год ( табл. 4 ) 16.

Таблица 4 – Сокращение выбросов СО2 при замене мартеновских печей дуговыми сталеплавильними печами

| Технологический процесс | Производство стали | После замены | ||||

| жидкая сталь, млн.т в год | Удельные выбросы СО2, т/г жидкой стали | Общие выбросы СО2, млн.т в год | жидкая сталь, млн.т в год | Удельные выбросы СО2, т/г жидкой стали | Общие выбросы СО2, млн.т в год | |

| Конвертерный | 38,3 | 2, 0 | 76,6 | 38,3 | 2,0 | 76,6 |

| Мартеновский | 15,0 | 2,2 | 33,0 | — | — | — |

| Электросталеплавильный | 9,4 | 0,1 | 0,94 | 24,4 | 0,1 | 2, 44 |

| Всего | 62,7 | 1,74 | 110,54 | 62,7 | 1,28 | 79, 04 |

| Сокращение выбросов СО2 | — | — | — | — | — | 31,5 |

В сравнении с другими металлургическими производствами электросталеплавильное экологически наиболее чистое. Удельный выброс пыли, NOх , SO2 , СО2 и цианидов из дуговой сталеплавильной печи составляет соответственно 10; 0,27; 0,002; 1,35; и 0, 028 кг/т стали, что существенно ниже уровня вредных выбросов из других металлургических агрегатов. В немалой степени это связанно с использованием электроэнергии для выплавки металла вместо природного топлива .

Таким образом, улучшение экологии при производстве электростали в немалой степени связано со снижением расхода электроэнергии в ДСП. Для этого необходимо создание печей нового поколения, где предусмотрено экономное использование электроэнергии и природного топлива, а также альтернативных источников энергии (тепло отходящих газов, энергия экзотермических реакций, выделяющаяся при окислении металлошихты и жидкого металла) .

Лучшими экологическими показателями характеризуется процесс переработки лома в ДСП постоянного тока. В печах постоянного тока с магнитно-гидродинамическим перемешиванием ванны угар металла и расход электродов в 3–5 раз ниже, чем в печах старого образца, что заметно уменьшает вынос пыли и СО, а также сокращает энергозатраты на проведение процесса плавки .

Структура стали

Концентрация углерода в сплаве определяет не только свойства металла, но и его внутреннюю структуру. К примеру, мало- и среднеуглеродистые сплавы имеют структуру, состоящую из феррита и перлита. При увеличении доли углерода начинается формирование вторичного цементита. Легирование стали тоже меняет структуру сплава.

По структуре стали могут быть:

- перлитными — с низким содержанием легирующих добавок;

- мартенситными — стали, имеющие пониженную критическую скорость закалки и средний уровень содержания легирующих примесей;

- аустенитными — высоколегированные сплавы, применяемые в агрессивных средах.

Отожженные стали делятся на:

- доэвтектоидную сталь, с концентрацией углерода менее 0,8%;

- заэвтектоидную сталь, состоящую из перлита и цементита, применяют как инструментальную;

- карбидную (ледебуритную) — к ней относятся быстрорежущие стали;

- ферритную — высоколегированную сталь с низким содержанием углерода.

Муфельная печь

Муфельные печи часто используются для термообработки деталей. Такое оборудование характеризуется большим температурным диапазоном, от 20 до 1000 градусов.

Муфельная печь для закалки металла работает на разных видах энергии. Однако в домашних условиях лучше применять агрегат, работающий на электроэнергии. Закаливание ведется в муфеле печи.

Муфельная печь своими руками изготавливается за несколько этапов:

- Изготовление муфеля ведется из шамотного кирпича. Из-за круглой формы корпуса печи, у них скашиваются углы. В каждом кирпиче выбираются канавки, куда ведется закладка спирали.

- Если муфельная печь для плавки изготавливается из духовки, то внутри она обкладывается огнестойким кирпичом. В кладке прорезаются канавки для спирали.

- Изготовленная из огнеупорного кирпича камера, помещается в корпус, сделанный из стали. На дно укладывается изоляция. Зазор между боковыми стенками камеры и корпуса составляет 4 см, куда вставляется утеплитель. Верх состоит из 2 слоев металла и утеплителя.

- В корпусе сверлятся отверстия, и через них выводятся концы спирали, которые подключаются к сетевому кабелю.

- В случае использования духовки, утеплитель не требуется. Он в ней уже предусмотрен.

Подготовка шихты

Основным сырьем для выплавки стали в электродуговых печах, в отличие от конвертеров, является твердая металлошихта, состоящая преимущественно из металлоотходов собственных металлургических производств и поступающего со стороны товарного лома. К регламентируемым показателям качества металлошихты во всем мире относят, прежде всего, такие факторы, как определенность химического состава, насыпная плотность и габаритные размеры отдельных составляющих шихты.

Требования к химическому составу металлической части шихты предъявляют, исходя из заданного содержания в готовом металле не удаляемых в ходе металлургического передела элементов. Так, если низкое содержание серы и фосфора, а также газов может быть достигнуто за счет оптимизации режима выплавки и рафинирования в открытых плавильных агрегатах и технологии внепечной обработки в ковше, то удаление мышьяка и примесей цветных металлов при выплавке стали в открытых агрегатах практически невозможно, а её рафинирование в процессе вакуумной плавки не позволяет получить качественную сталь в достаточном количестве и значительно увеличивает стоимость готовых изделий. Проблема рафинирования стали от примесей цветных металлов усугубляется тем, что в стальном ломе в процессе его оборота эти примеси постоянно накапливаются. Между тем примеси цветных металлов образуют в процессе кристаллизации легкоплавкие эвтектики по границам дендритов, что ослабляет междендритные границы, как первичные структуры первичного металла, это, в конечном счёте, влияет на поверхностные дефекты. Кроме того, примеси цветных металлов ухудшают обрабатываемость стали давлением в горячем состоянии, ухудшают свариваемость и т.д. По этим причинам к материалам для ответственных изделий предъявляют жесткие требования по содержанию цветных примесей.

Определенные требования предъявляют и к фракционному составу металлошихты. Наличие такого рода требований обусловлено тем, что шихта высокой насыпной плотности, имеющая стабильный оптимальный размер кусков, позволяет ограничиться лишь одной подвалкой, исключив тем самым необходимость второй подвалки с соответствующим отключением печи, отводом свода с электродами и т.д. Это, в свою очередь, позволяет существенно форсировать плавку.

Кроме того, от фракционного состава используемой металлошихты зависят технико-экономические показатели работы плавильного агрегата, в том числе угар металла, определяющий выход жидкого (годного) металла.

Важным фактором, влияющим на угар металлошихты в сталеплавильном процессе, является величина ее активной поверхности, которая определяет степень взаимодействия шихты с кислородом. Активная поверхность зависит в основном от ее толщины (диаметра), которая может быть оценена насыпной массой

В технико-экономических показателях сталеплавильных процессов величина угара лома является важной статьей, определяющей производительность агрегата и себестоимость стали. При использовании на плавку различных видов шихты (прежде всего различных видов лома) угар металла значительно изменяется

Мировой опыт работы современных ДСП показывает, что выход жидкого металла составляет от 91 до 92 % от общей массы металлозавалки. При этом угар составляет от 4 до 6 %, в том числе в пыль отходящих газов уходит от 1,5 до 3,0 % и в виде оксидов со шлаком от 2,5 до 3,0 %. Со скрапом в шлаковые отвалы уходит от 2 до 3 %.

Выплавка стали на свежей шихте с окислением

Для способа выплавки стали с окислением на свежей шихте характерно наличие всех периодов плавки в дуговой печи — от загрузки до выпуска с четким разграничением каждого из них. Описание физико-химических процессов отдельных периодов и технологии их проведения даны в предыдущих главах. При назначении марки стали для выплавки следует учитывать состояние печи и сразу после ее ремонта не назначать сталь с повышенной тепловой нагрузкой как по температурному режиму, так и по продолжительности. Легированные стали особенно ответственных марок целесообразно начинать плавить через три-пять плавок после полного ремонта стен электропечи. Выплавка стали на свежей шихте с окислением — наиболее распространенный способ. Однако продолжительность плавки при этом методе максимальная.

Особенности плавления некоторых металлов

Для того, чтобы расплавить металл в домашних условиях этот элемент необходимо поместить в небольшую чашечку или тигель. Чашка с материалом вставляется в печь. Затем начинается его плавка. Чтобы расплавить драгоценные элементы их помещают в ампулу из стекла. Для того, чтобы сделать сплав из нескольких компонентов следуют такой инструкции:

- Вначале в чашечку для плавления кладется тугоплавкий элемент – медь или железо.

- Затем кладется более легкоплавкий компонент – олово, алюминий.

Плавка алюминия в самодельной печи

Сталь является тугоплавким материалом. Ее температура плавления составляет тысячу четыреста градусов по Цельсию. Поэтому, чтобы расплавить сталь в домашних условиях надо следовать следующей инструкции:

- Для плавки стали в домашних условиях ввести дополнительные регенераторы. Если печь работает на электричестве, то используется электроэнергия.

- При индукционном нагреве добавляются шлаки. Они увеличивают быстроту плавки.

- Постоянно вести наблюдение за показаниями приборов. Если необходимо, то понижать температуру плавления, переходя на более умеренный режим.

- Всегда верно определять готова ли сталь к работе или к плавлению. Выдерживать все вышеперечисленные шаги. Только тогда металл на выходе будет качественного изготовления.

Для плавки железа в домашних условиях печь необходимо заранее прогреть. Вначале помещается крупный кусок, а потом мелкие. Железо необходимо вовремя переворачивать. А правильно расплавленный металл будет иметь шаровидную форму.

Если вы собираетесь сделать бронзу, то вначале необходимо поместить в лунку для плавления медь. Так как этот компонент более тугоплавкий. Когда медь расплавилась добавляется олово.

А при плавке алюминия, олово или железа необходимо соблюдать неспешность. Расклепывать медленно и делать это надо небольшим молотком. Часто нагревайте материал до покраснения и остужайте в холодной воде. Только тогда вы получите идеальный сплав на выходе.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.