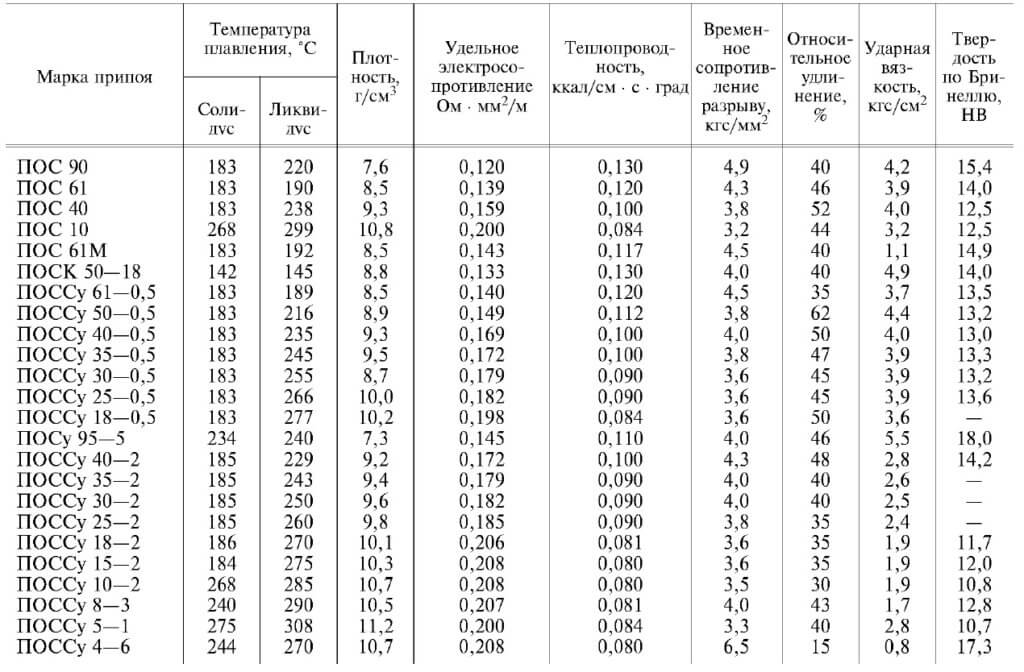

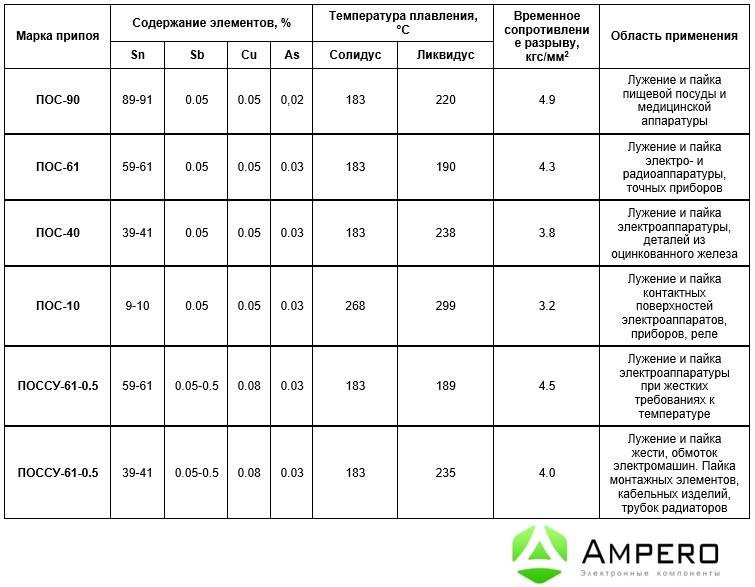

Технические характеристики

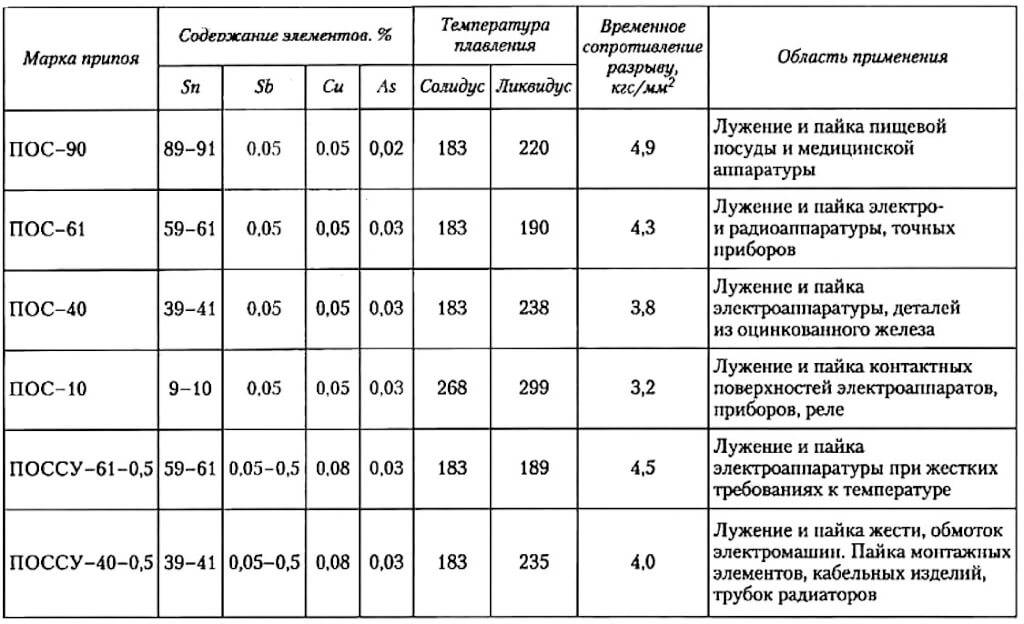

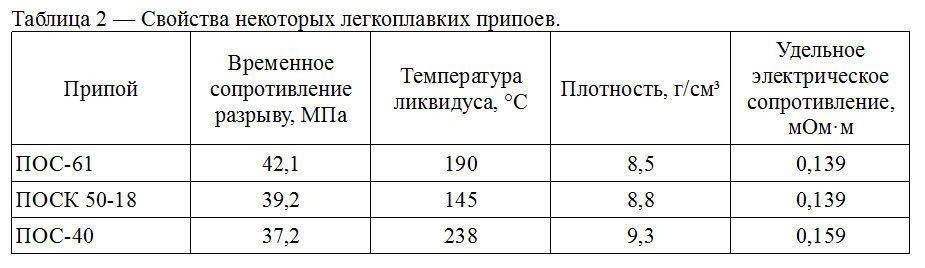

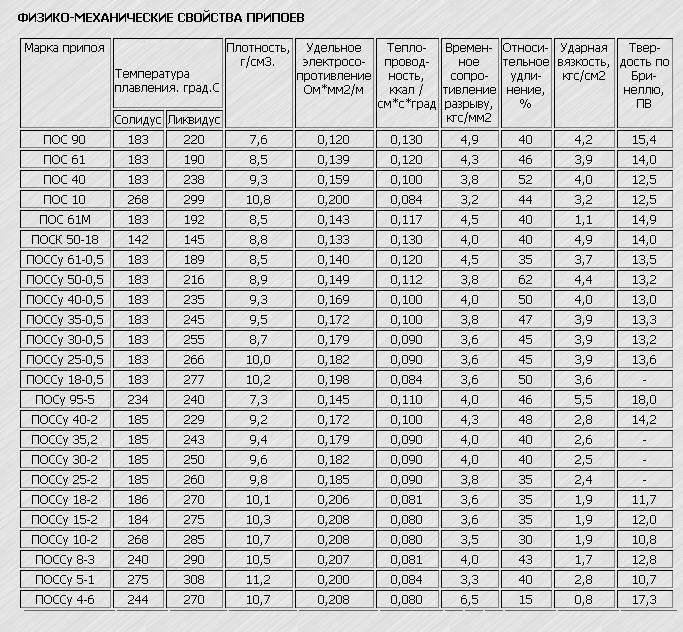

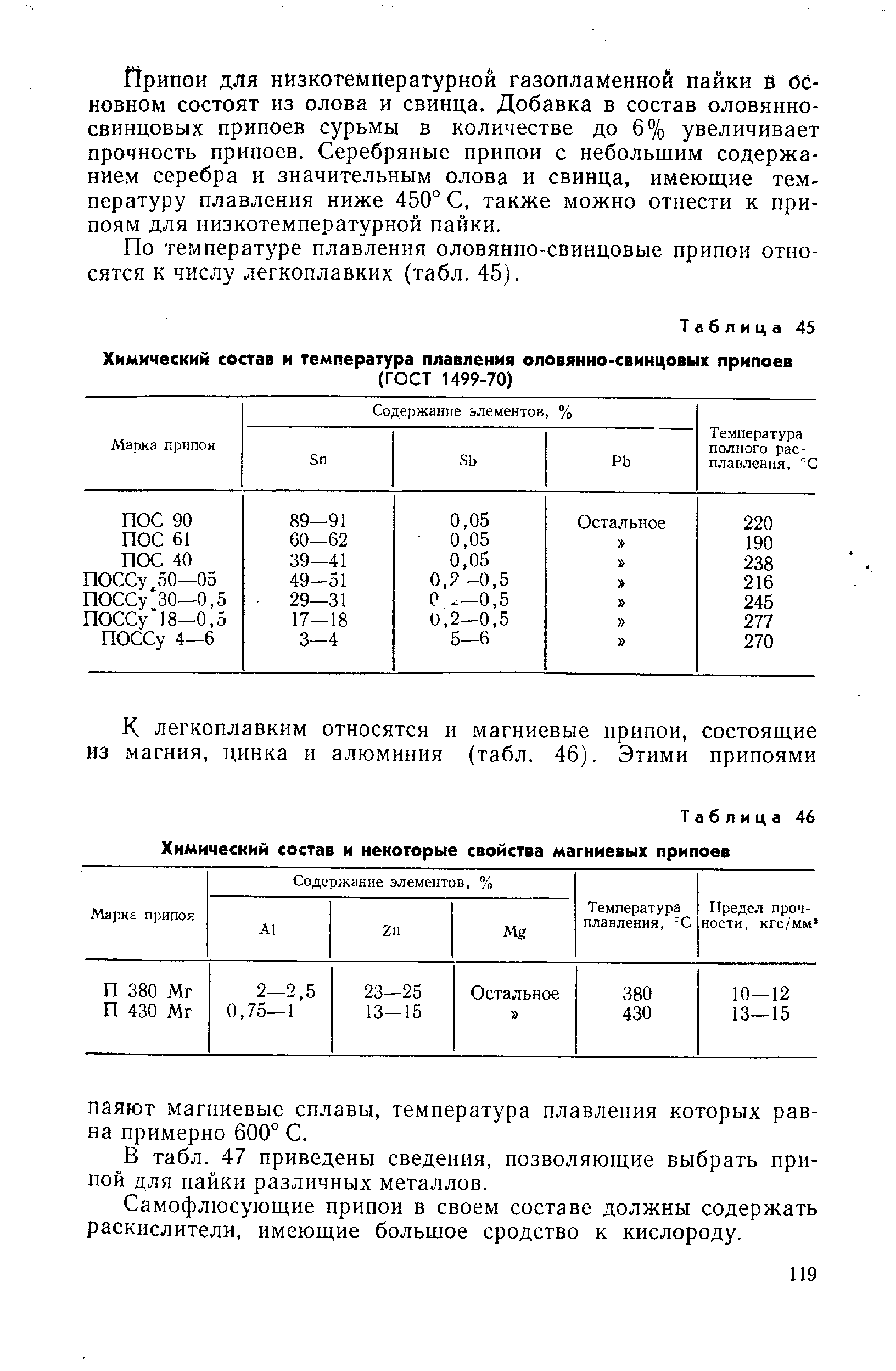

Припой для пайки ПОС 61 достаточно хорошо распространен в нашем государстве. Его повсеместно применяют как на промышленном уровне, так и бытовых условиях. Его отличительной особенностью является то, что из-за высокого процентного содержания олова в химическом составе, его температурная точка, при которой материал начинает подвергаться плавлению, очень низкая. Стоит отметить, что этот припой можно отнести к одному из самых легкоплавких расходников для пайки. К данной категории причисляются все присадочные материалы, температура плавления которых меньше 450-ти градусов по Цельсию. ПОС 61 плавиться при температурах ниже 200-от градусов по Цельсию. Эта модель производится в нашей стране в строгом соответствии с государственными стандартами.

Благодаря вышеописанным свойствам присадочный материал этой модели обладает повышенной текучестью. В некоторых случаях это свойства относится к минусам, но не в данном. Из-за низкой температуры плавления и высокой текучести припоя с ним можно работать практически с любым оборудованием, начиная от обычного бытового паяльника, заканчивая профессиональными специализированными агрегатами. В процессе пайки, припой способен проникать даже в самые мельчайшие трещины и выемки, что, безусловно, позволяет поднять уровень качество итогового результат соединения, в частности его прочность.

Также присадочный материал хорошо взаимодействует с водой. Благодаря хорошему смачиванию, пайка с использованием припоя этой модели не вызывает никаких трудностей в процессе работы. Все химические, физические и механические свойства расходного материала определяются его химическим составов, а точнее определенным соотношением элементов в нем. Даже если изменить это значения всего лишь на одни процент, все характеристики материала могут кардинально измениться. Помимо основных элементов в составе, в его структуру могут добавляться дополнительные вещества, которые позволяют улучшить ту или иную конкретную характеристику припоя.

Этот присадочный материал можно использовать при работе с микросхемами, так как низкая температура плавления не вызовет технических проблем, а главное минимизирует риск повреждение тонкой поверхности. В отличие от других моделей припоев, в работе с которыми используются высокие температуры, что может повредить состояние рабочей поверхности, использовании ПОС 61, при должном умении и оборудовании, абсолютно безопасно даже для самого тонкого металла.

Низкое значение температурной отметки, при которой материал начинает подвергаться плавлению, помогает добиться еще одного важного свойства материала. Оно заключается в том, что помимо основного применения в качестве расходного материала для пайки, его можно использовать в качестве вещества для лужения паяльника и рабочей поверхности. Существует характерная особенность, суть которой заключается в том, что чем меньшем количестве в химическом составе припоя присутствует свинец, тем больше там имеется разнообразных дополнительных элементов

Наиболее редким элементом, имеющимся в составе альтернативных моделей достаточно редко, является сурьма. Его присутствие позволяет получать соединения максимального уровня герметичности, что значительно улучшает качество итогового результата соединения в целом

Существует характерная особенность, суть которой заключается в том, что чем меньшем количестве в химическом составе припоя присутствует свинец, тем больше там имеется разнообразных дополнительных элементов. Наиболее редким элементом, имеющимся в составе альтернативных моделей достаточно редко, является сурьма. Его присутствие позволяет получать соединения максимального уровня герметичности, что значительно улучшает качество итогового результата соединения в целом.

Припой ПОС 61 гост 21931 76 очень часто используются в процессе ремонта трубопроводов и других изделий, чья рабочая деятельность производится в постоянном контакте с водой и другими разнообразными жидкостями. Высокий уровень популярности обусловлен простотой применения данной модели материала.

Состав и физико-химические свойства

Состав канифоли сосновой может несколько отличаться, но в целом, в ней содержатся практически одни и те же элементы, с учетом небольших отклонений. Основу здесь составляет абиетиновая кислота, которая может быть от 60 до 90% от общей массы. В экстракционной содержание жирных кислот может быть от 1 до 12%. Такие элементы как сесквитерпиноиды, дитерпиноиды, тритерпиноиды и прочие могут составлять до 20% от общей массы. Состав жидких канифолей может состоять на 50-75% из растворителя, а остальное представляет собой сама канифоль сосновая.

Растворяться твердые частицы материала в эфире и спирте могут не сразу, так как для этого требуется температура от 40 градусов Цельсия. Как правило, она совпадает с температурой размягчения вещества. Кипение начинается с 250 градусов Цельсия. Температура плавления канифоли сосновой составляет от 110-150 градусов Цельсия. При работе с тугоплавкими металлами она просто будет закипать, так что пайка твердыми припоями должна проводиться с другими флюсами. Даже обыкновенные марки, твердые и нерастворенные обладают слабой активностью, так что остается риск, что придется делать все повторно, так как материал припоя с основным может не соединиться достаточно крепко. Растекаемость материала находится на достаточно высоком уровне, так что при температурной обработке флюс растекается по всей поверхности, что создает отличный защитный слой. В то же время жидкая канифоль сосновая хорошо растекается и без температурного воздействия. При наличии химических добавок, свойства могут меняться.

Технические характеристики канифоли сосновой

| Свойства | Значение |

| Содержание воды | 0.2% |

| Содержание золы | 0.03% |

| Содержание примесей механического типа | 0.03% |

| Число кислотное | 169 |

| Марка | Вес упаковки | Рабочая температура, градусы Цельсия |

| Стандарт | 20 грамм | 120 |

| ПМ | 20 грамм | 150 |

| Z&N | 260 килограмм | 140 |

| TermoPasty | 100 грамм | 140 |

Особенности выбора

Для домашнего использования, как правило, люди не особенно вникают в особенности выбора, так как для простых видов пайки подходят обыкновенные флюсы. Случаются ситуации, когда материал припоя не может соединиться с основным и приходится все переделывать или менять флюс. Лучшими качествами обладают натуральные канифоли из живицы. Если есть необходимость в спаивании сложных мест, где трудно добраться до нужного участка, то лучше использовать жидкий флюс, так как он может хорошо растекаться по всем мелким щелям. Это повышает качество соединения, но из-за того, что флюс разбавлен, его может быть недостаточно. Таким образом, для стандартной пайки лучше останавливаться на твердых марках.

Если материалы плохо переносят контакт с жирными кислотами, то лучше выбирать, чтобы канифоль сосновая была без них. Если рассматривать удобство упаковки, то жидкие марки лучше брать в тюбиках с кисточкой, так как она поможет удобней наносить флюс во все мелкие места. Канифоль сосновая марки А в твердом исполнении более удобно будет использоваться в металлической банке.

Особенности пайки канифолью

Канифоль сосновая, в первую очередь, должна расцениваться как флюс для низкотемпературной пайки. Благодаря тому, что ее температура кипения составляет 250 градусов, при достижении этой температуры материал начнет разбрызгиваться и выпариваться, так что использовать его будет невозможно. Перед началом спаивания следует расчистить поверхность, ликвидировав механическим образом все налеты и пленки. После этого на место спаивания следует выложить флюс, чтобы он покрыл всю поверхность. Канифоль еловая в жидком состоянии растекается сама, а в твердом ее можно расплавить паяльником.

Нанесение жидкой сосновой канифоли

После этого можно вводить в действие паяльник и пропой. Расплавляя присадочный материал над обработанным участком, можно заметить насколько выше эффективность его растекания при использовании данного флюса. Когда произойдет соединение, следует только дать остыть материалу.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

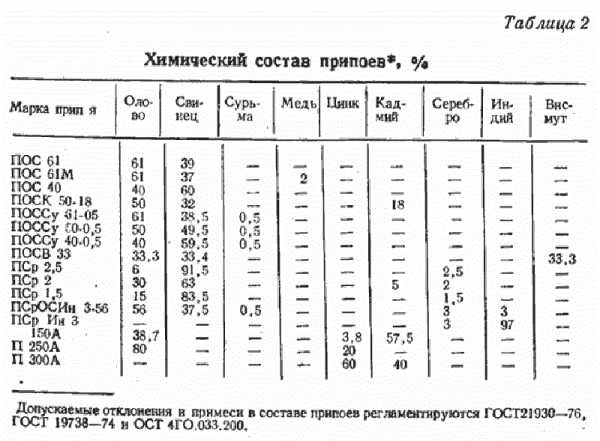

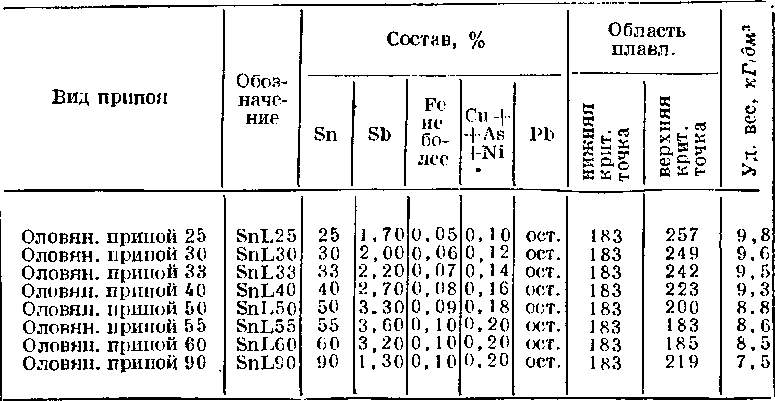

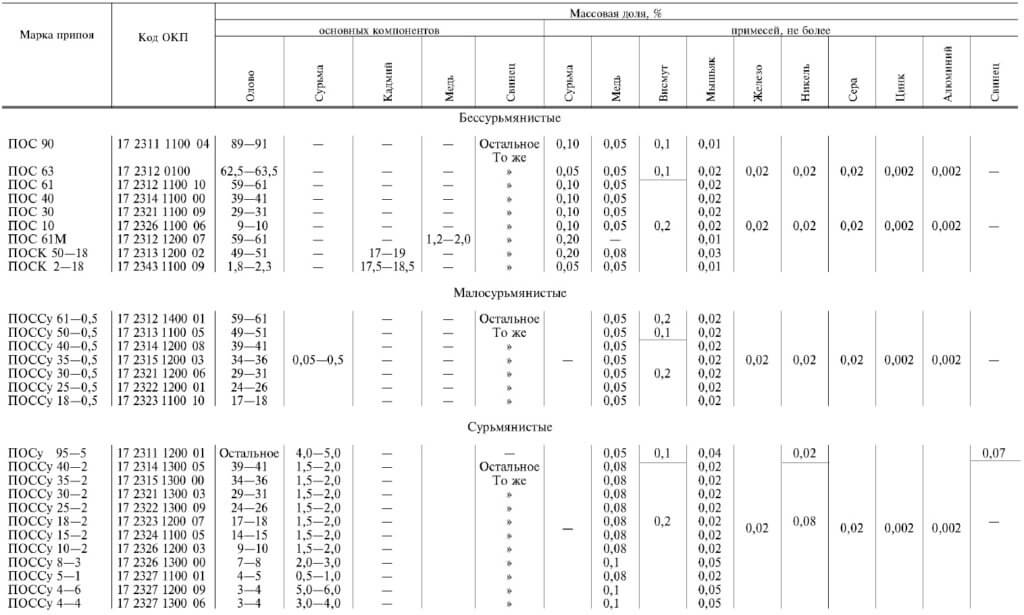

2.1. Припои оловянно-свинцовые в чушках изготовляют в соответствии с требованиями настоящего стандарта по технологической инструкции, утвержденной в установленном порядке. Химический состав припоев должен соответствовать требованиям таблицы.

2.2. Форма чушек припоев всех марок приведена в приложении 3. Размеры чушек, указанные в приложении 3, приведены для конструирования и изготовления изложниц. Допускаемые отклонения по размерам изложниц должны соответствовать 13 классу точности по ГОСТ 26645.

| Химический состав, % | ||||||

|---|---|---|---|---|---|---|

| Марка припоя | Код ОКП | Основные компоненты | ||||

| Олово | Сурьма | Кадмий | Медь | Свинец | ||

| Бессурьмянистые | ||||||

| ПОС 90 | 17 2311 1100 04 | 89-91 | – | – | – | Остальное то же |

| ПОС 63 | 17 2312 0100 | 62,5-63,5 | – | – | – | “ |

| ПОС 61 | 17 2312 1100 10 | 59-61 | – | – | – | “ |

| ПОС 40 | 17 2314 1100 00 | 39-41 | – | – | – | “ |

| ПОС30 | 17 2321 1100 09 | 29-31 | – | – | – | “ |

| ПОС 10 | 17 2326 1100 06 | 9-10 | – | – | – | “ |

| ПОС 61М | 17 2312 1200 07 | 59-61 | – | – | 1,2-2,0 | “ |

| ПОСК 50-18 | 17 2313 1200 02 | 49-51 | – | 17-19 | – | “ |

| ПОСК 2-18 | 17 2343 1100 09 | 1,8-2,3 | – | 17,5-18,5 | – | “ |

| Малосурьмянистые | ||||||

| ПОССу 61-0,5 | 17 2312 1400 01 | 59-61 | – | – | – | Остальное то же |

| ПОССу 50-0,5 | 17 2313 1100 05 | 49-51 | – | – | – | “ |

| ПОССу 40-0,5 | 17 2314 1200 08 | 39-41 | – | – | – | “ |

| ПОССу 35-0,5 | 17 2315 1200 03 | 34-36 | 0,05-0,5 | – | – | “ |

| ПОССу 30-0,5 | 17 2321 1200 06 | 29-31 | – | – | – | “ |

| ПОССу 25-0,5 | 17 2322 1200 01 | 24-26 | – | – | – | “ |

| ПОССу 18-0,5 | 17 2323 1100 10 | 17-18 | – | – | – | “ |

| Сурьмянистые | ||||||

| ПОСу 95-5 | 17 2311 1200 01 | Ост. | 4,0-5,0 | – | – | – |

| ПОССу 40-2 | 17 2314 1300 05 | 39-41 | 1,5-2,0 | – | – | Остально то же |

| ПОССу 35-2 | 17 2315 1300 00 | 34-36 | 1,5-2,0 | – | – | “ |

| ПОССу 30-2 | 17 2321 1300 03 | 29-31 | 1,5-2,0 | – | – | “ |

| ПОССу 25-2 | 17 2322 1300 09 | 24-26 | 1,5-2,0 | – | – | “ |

| ПОССу 18-2 | 17 2323 1200 07 | 17-18 | 1,5-2,0 | – | – | “ |

| ПОССу 15-2 | 17 2324 1100 05 | 14-15 | 1,5-2,0 | – | – | “ |

| ПОССу 10-2 | 17 2326 1200 03 | 9-10 | 1,5-2,0 | – | – | “ |

| ПОССу 8-3 | 17 2326 1300 00 | 7-8 | 2,0-3,0 | – | – | “ |

| ПОССу 5-1 | 17 2327 1100 01 | 4-5 | 0,5-0,1 | – | – | “ |

| ПОССу 4-6 | 17 2327 1200 09 | 3-4 | 5,0-6,0 | – | – | “ |

| ПОССу 4-4 | 17 2327 1300 06 | 3-4 | 3,0-4,0 | – | – | “ |

| Массовая доля, % | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Марка припоя | Примесей, не более | |||||||||

| Бессурьмянистые | ||||||||||

| Сурьма | Медь | Висмут | Мышьяк | Железо | Никель | Сера | Цинк | Аллюминий | Свинец | |

| ПОС 90 | 0,10 | 0,05 | 0,1 | 0,01 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОС 63 | 0,05 | 0,05 | 0,1 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОС 40 | 0,10 | 0,05 | 0,2 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОС 30 | 0,10 | 0,05 | 0,2 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОС 10 | 0,10 | 0,05 | 0,2 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОС 61М | 0,20 | – | 0,2 | 0,01 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОСК 50-18 | 0,20 | 0,08 | 0,2 | 0,03 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОСК 2-18 | 0,05 | 0,05 | 0,2 | 0,01 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| Малосурьмянистые | ||||||||||

| ПОССу 61-0.5 | – | 0,05 | 0,2 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 50-0,5 | – | 0,05 | 0,1 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 40-0,5 | – | 0,05 | 0,2 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 35-0,5 | – | 0,05 | 0,2 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 30-05 | – | 0,05 | 0,2 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 25-0,5 | – | 0,05 | 0,2 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 18-0,5 | – | 0,05 | 0,2 | 0,02 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | – |

| Сурьмянистые | ||||||||||

| ПОСу 95-5 | – | 0,05 | 0,1 | 0,04 | 0,02 | 0,02 | 0,02 | 0,002 | 0,002 | 0,07 |

| ПОССу 40-2 | – | 0,08 | 0,2 | 0,02 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 35-2 | – | 0,08 | 0,2 | 0,02 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 30-2 | – | 0,08 | 0,2 | 0,02 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 25-2 | – | 0,08 | 0,2 | 0,02 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 18-2 | – | 0,08 | 0,2 | 0,02 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 15-2 | – | 0,08 | 0,2 | 0,02 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 10-2 | – | 0,08 | 0,2 | 0,02 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 8-3 | – | 0,1 | 0,2 | 0,05 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 5-1 | – | 0,08 | 0,2 | 0,02 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 4-6 | – | 0,1 | 0,2 | 0,05 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

| ПОССу 4-4 | – | 0,1 | 0,2 | 0,05 | 0,02 | 0,08 | 0,02 | 0,002 | 0,002 | – |

Примечания:

- По требованию потребителя массовая доля мышьяка в бессурьмянистых пирпоях марок ПОС 61, ПОС 40 и ПОС 30 должна быть не более 0,01%.

- В сурьмянистых припоях марок ПОССу 40-2, ПОССу 30-2 и ПОССу 18-2, применяемых в автомобилестроении, допускается массовая доля меди до 0,1% и мышьяка – до 0,05%. 3. Содержание примесей железа, серы, никеля, цинка, аллюминия обеспечивается технологией изготовителя.

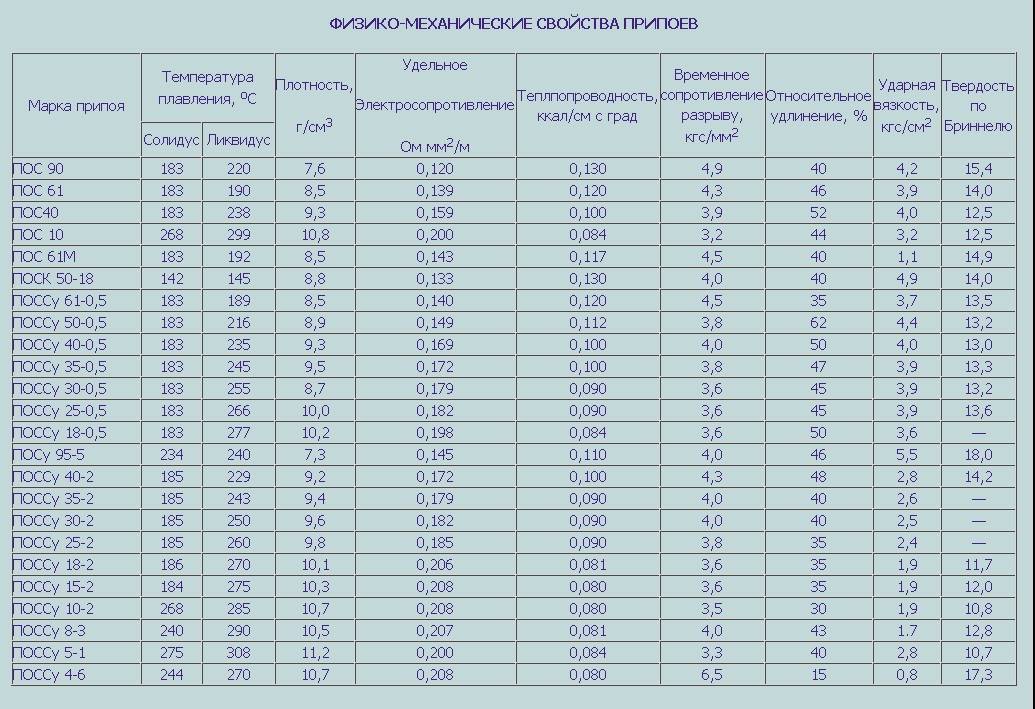

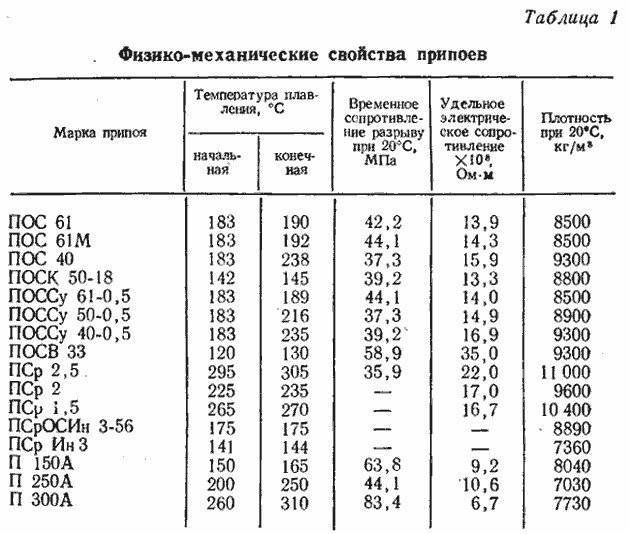

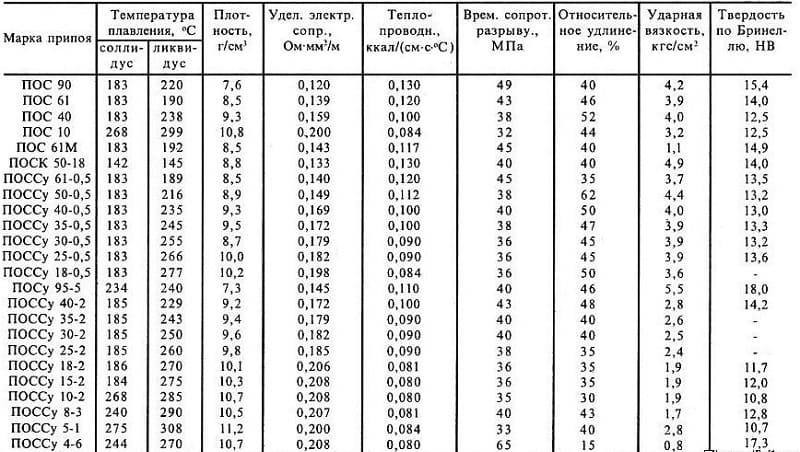

2.3. Поверхность чушек не должна иметь шлаковых и других инородных включений. Допускается наличие усадочных раковин и трещин.(Измененная редакция, Изм. № 2). 2.4. Физико-механические свойства припоев приведены в приложении 1. 2.5. Области преимущественного применения припоев приведены в приложении 2. Разд. 2а (Исключен, Изм. № 3).

Применение в быту и на производстве

Безсурьмянистые припои с низким содержанием олова нашли свое применение в области низкотемпературной пайки. Эта технология отличается более экономной себестоимостью производственного процесса, при высоких качественных характеристиках.

ПОС 40 применяют при следующих работах:

- Создание неразъемных соединений металлических деталей.

- Ремонт радиоэлектроники и прочих изделий, которые плохо переносят высокотемпературное воздействие.

- Устранение дефектов в сосудах и емкостях, которые эксплуатируются без давления и не подвергаются воздействию высоких температур.

На предприятиях серийного производства рассматриваемый материал используют при сборке электронных схем, печатных плат и прочих управляющих устройств. После кристаллизации припой демонстрирует высокие показатели электрической проводимости, что является основным критерием подбора, поскольку данные элементы в процессе эксплуатации не подвергаются ударам, вибрации и иным механическим воздействиям. Таким образом, ПОС 40 отлично зарекомендовал себя в качестве средства соединения различных полупроводников.

Другая область применения припоя – герметизация различных металлических сосудов и емкостей. Низкая температура изменения агрегатного состояния позволяет использовать состав в качестве средства для лужения металла.

Особенности работы с припоем не имеют отличий от использования прочих составов свинцово-оловянной группы. Обрабатываемая поверхность должна пройти подготовительную обработку – это залог качественного соединения. Главное условий пайки – температура плавления базовой поверхности должна быть ниже температуры припоя. Для припоя ПОС 40 температура полного расплавления материала составляет 238 Сº. Этого достаточно для получения качественного соединения за счет высоких эксплуатационных параметров.

Помимо высокого качества соединения, несомненным преимуществом припоя является простота использования. Для работы подойдет любой паяльный аппарат, включая приборы бытового назначения.

Технические характеристики подразумевают использование всех видов флюса. Активные составы, такие как соляная кислота, хлорид цинка или хлористый аммоний, эффективно очищают обрабатываемые заготовки от следов коррозии.

Их применение требует осторожности – чрезмерное воздействие на заготовку приводит к удалению поверхностного слоя материала. Нейтральные флюсы предупреждают негативные процессы, поэтому их использование лишено риска повреждения поверхности металла

Разновидности

Независимо от формы выпуска, состав материала и соотношение основных компонентов остается неизменным. Наиболее распространенными разновидностями являются:

- Проволока. Ее диаметр находится в пределах от 1 до 7 мм, в зависимости от области применения. Величина шага составляет 0,5 мм. Поставка осуществляется в компактных бухтах или катушках, которые разматывают в процессе эксплуатации. Данная форма выпуска является самой востребованной.

- Припой с канифолью ПОС 61 выпускают в виде тонких трубок с наполнителем, закрученных спиралью. Сосновая канифоль играет роль флюса при паяльных работах. Ее преимущество – нейтральный состав, который не требует удаления после завершения рабочего цикла, в отличие от флюсов на кислотной основе. Прочие виды припоев ПОС 61 выпускают без канифоли.

- Лента. Отличительная особенность – возможность быстрого ремонта кабельно-проводниковых материалов. Ленточный припой характеризуется низким содержанием сурьмы.

- Прутки. Их длина не превышает 40 см. Максимальный диаметр – 8 мм. Данная форма выпуска идеально подходит для лужения температурного стержня паяльника. Некоторые мастера предпочитают изготавливать прутки самостоятельно, отливая их в специальные формы.

Для крупных производственных предприятий ПОС 61 поставляют в виде массивных слитков, массой до 25 кг. Это снижает себестоимость расходных материалов и паяльных работ.

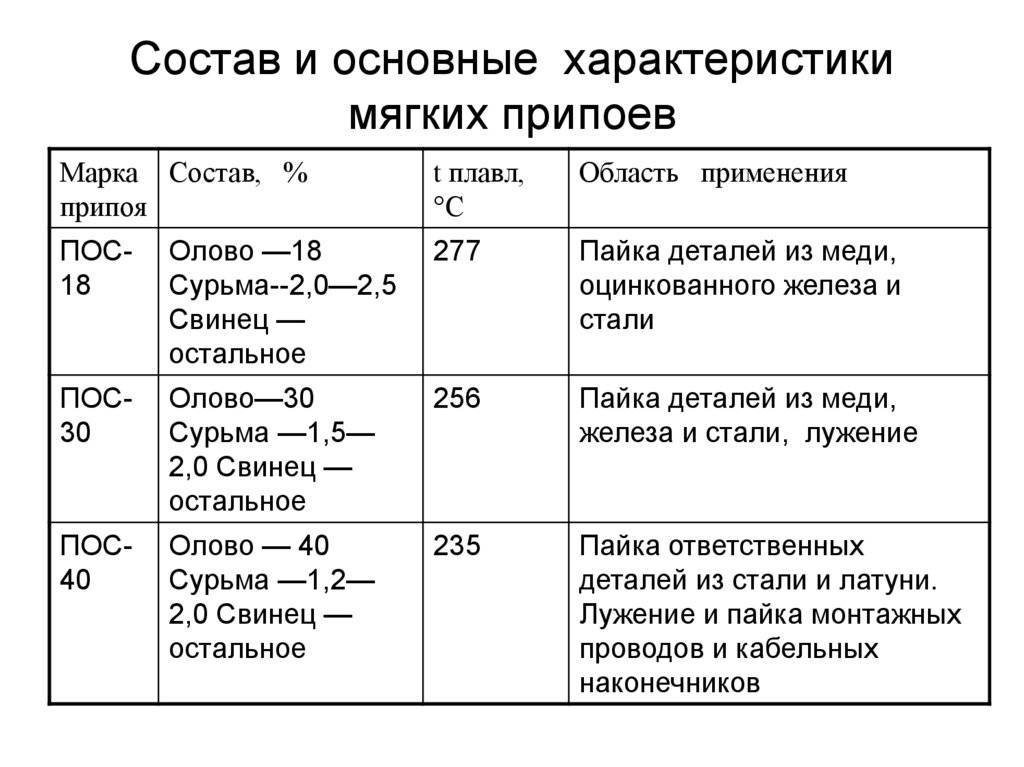

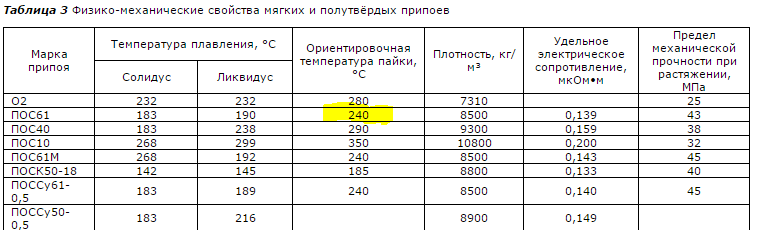

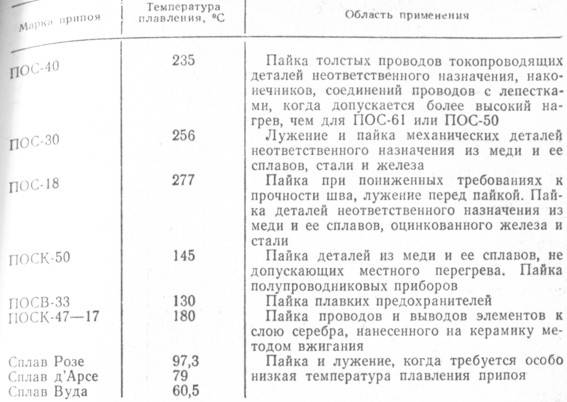

Марки мягких припоев для пайки паяльником

Основным компонентом при пайке электрическим паяльником является оловянно-свинцовый припой. Он выпускается в виде проволоки или трубки разных диаметров. Трубчатый припой внутри заполняется канифолью. Такой припой очень удобен при работе, так как не требует дополнительного брать на жало паяльника флюс.

Припой представляет собой сплав легкоплавких металлов. Как правило, в состав припоя входит олово. Можно паять и чистым оловом, но оно дорогое и поэтому в олово добавляют дешевый свинец. Олово является экологически чистым металлом и его можно применять в качестве припоя для пайки в чистом виде пищевой посуды и медицинских инструментов. Если согнуть или сжать трубочку из чистого олова, то она хрустит. Чем больше в составе припоя свинца, тем темнее поверхность припоя.

Читать также: Как найти мощность при параллельном соединении

Припои маркируются буквами и цифрами. Например ПОС-61, что обозначает П – припой, О – оловянный, С – свинцовый, 61 – % содержания олова. ПОС-61 является самым распространенным, так как подходит для пайки в большинстве случаев. В народе ПОС-61 часто называют третник , так как в его составе третья часть свинца (Pb).

Припои бывают мягкие и твердые. Температура плавления мягких припоев ниже 450˚С. Твердые припои плавятся при нагреве свыше 450˚С и для пайки электрическим паяльником не используются.

Основные технические характеристики мягких припоев для пайки электрическим паяльником

| Марка припоя | Состав % от общей массы | Температура плавления ˚С | Прочность при растяжении кг/мм | Область применения |

| Сплав Вуда | Олово – 12,5 Свинец – 25 Висмут – 50 Кадмий – 12,5 | 68,5 | – | Для пайки и лужения деталей, чувствительных к перегреву, для изготовления предохранителей, токсичен |

| Сплав д Арсе | Олово – 6,9 Свинец – 45,1 Висмут – 45,3 | 79 | – | Для пайки и лужения деталей, чувствительных к перегреву, для изготовления предохранителей |

| ПОСВ-50 Сплав Розе | Олово – 25 Свинец – 25 Висмут – 50 | 94 | – | Для пайки и лужения деталей, чувствительных к перегреву |

| ПОСВ-33 | Олово – 33,4 Свинец – 33,3 Висмут – 33,3 | 130 | – | Для пайки деталей из меди, латуни, константана с герметичным швом |

| ПОС-61 (третник) | Олово – 61 Свинец – 39 | 190 | 4,3 | Для пайки и лужения токоведущих частей из меди, латуни и бронзы с герметичным швом |

| ПОС-61М | Олово – 61 Свинец – 37 Медь – 2 | 192 | 4,5 | Для лужения и пайки тонких медных проводов и печатных проводников |

| ПОС-90 | Олово – 90 Свинец – 10 | 220 | 4,9 | Для лужения и пайки посуды для пищи и медицинских инструментов |

| ПОС-40 | Олово – 40 Свинец – 60 | 238 | 3,8 | Для лужения и пайки контактных поверхностей в радиоаппаратуре и деталей из оцинкованной стали |

| ПОС-30 | Олово – 30 Свинец – 70 | 266 | 3,2 | Для лужения и пайки деталей из меди, ее сплавов и стали |

| ПОС-10 | Олово – 10 Свинец – 90 | 299 | 3,2 | Для лужения и пайки контактных поверхностей в радиоаппаратуре |

| Авиа – 1 | Олово – 55 Цинк – 25 Кадмий – 20 | 200 | – | Для пайки тонкостенных деталей из алюминия и его сплавов, токсичен |

| Авиа – 2 | Олово – 40 Цинк – 25 Кадмий – 20 Алюминий – 15 | 250 | – | Для пайки тонкостенных деталей из алюминия и его сплавов, токсичен |

Удельное электрическое сопротивление оловянно-свинцового припоя (проводимость) составляет 0,1-0,2 Ом/метр, алюминия 0,0271, а меди 0,0175. Как видите, припой проводит ток в десять раз хуже, чем медь или алюминий.

Наиболее распространенным припоем является ПОС-61, его еще называют третник. Он отлично подходит для пайки и лужения токоведущих частей из меди, латуни и бронзы с герметичным швом и не дорогой. Подходит практически для всех случаев пайки в быту.

Характеристики отдельных марок

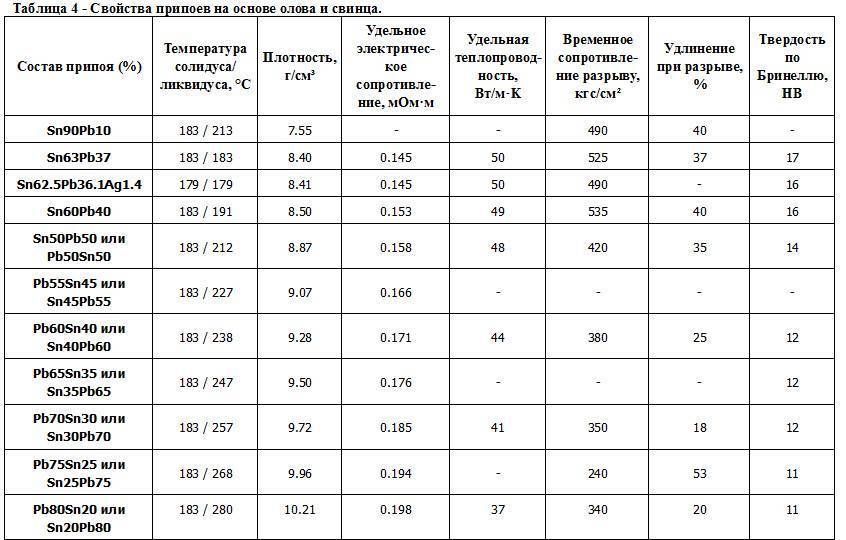

Все представители категории относятся к легкоплавким припоям. Оловянно-свинцовые сплавы при любом соотношении исходных металлов плавятся при температуре до 450 °С. ПОС регламентированы ГОСТом.

Производители поставляют припойную продукцию:

- в литых чушках;

- в виде проволочных изделий;

- лентообразной фольги;

- трубчатой продукции с флюсами внутри;

- порошков или пастообразной массы.

Больше половины олова

В сплаве, содержащем 90 % олова, остальную часть массы составляет свинец. Припой ПОС-90 имеет температуру плавления 220 ℃.

Применяется для пайки изделий, которые впоследствии будут подвергаться гальванической обработке золотом или серебром.

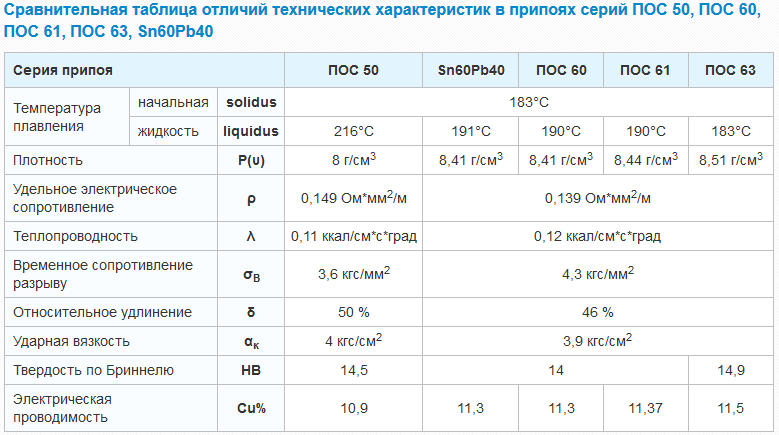

Оловянно-свинцовый припой с 61 % олова имеет более доступную температуру плавления, равную 191 °С. ПОС-61 используется для изготовления тонких контактов деталей из медных и стальных сплавов в различных измерительных приборах. Места нанесения сплава не должны подвергаться сильному нагреванию.

Припой модно применять для пайки проводов, имеющих толщину до 0,08 мм, в обмотке. Он может подвергаться действию токов высокой частоты.

Припой используют во всех ситуациях, требующих большой прочности и надежности соединения радиоэлементов, компонентов микросхем. Им можно паять провода, защищенные оболочкой из поливинилхлорида.

Оловянно-свинцовый припой, содержащий равные доли двух металлов, обозначается как ПОС-50. Он плавится при температуре 222 ℃. Применим во всех ситуациях, где может использоваться ПОС-61.

Отличие сводится к тому, что данный припой имеет более высокую температуру плавления. Если контакт может нагреваться это качество будет полезным.

Меньше половины олова

Швы, для которых велика вероятность нагрева до еще более высоких температур, следует паять посредством припоя ПОС-40. Температура плавления оловянно-свинцового сплава, содержащего от 39 % до 41 % олова, составляет 238 °С.

Обращаем внимание на то, что представленные показатели характерны для окончательного плавления сплава. Начинается процесс при несколько более низких температурах. Сплав предназначен для работы с проводами, деталями из разных металлов

Образующийся шов имеет меньший запас прочности, чем соединения, полученные сплавами с большей массовой долей олова. Припой используют для получения соединений, не подвергающихся большой механической нагрузке

Сплав предназначен для работы с проводами, деталями из разных металлов. Образующийся шов имеет меньший запас прочности, чем соединения, полученные сплавами с большей массовой долей олова. Припой используют для получения соединений, не подвергающихся большой механической нагрузке.

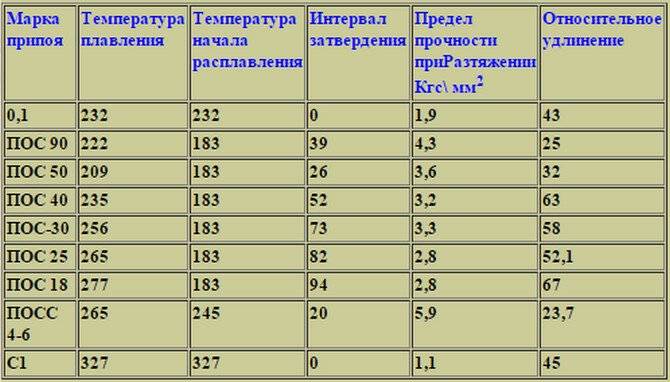

Еще большую температуру окончательного расплавления имеет сплав ПОС-30. Она равна 256 ℃.

Этот оловянно-свинцовый припой используется для пайки швов, не подлежащих нагрузке, из медных и стальных материалов.

Припой ПОС-18 окончательно расплавляется при 277 ℃. Образующийся шов имеет небольшую механическую устойчивость.

Представленный оловянно-свинцовый сплав можно применять для лужения, пайки ненагружаемых медных деталей, изделий из оцинкованного железа.

Оловянно-свинцовый сплав, содержащий всего 10 % олова, имеет максимальную в этом ряду температуру плавления, равную 299 ℃, и минимальную прочность.

ПОС-10 может использоваться для пайки, лужения контактов на поверхности приборов реле. ГОСТ позволяет применять состав для обработки контрольных точек в топках паровозов. В настоящее время паровозы остались уже только в музеях, иногда их приходится ремонтировать, реставрировать.

Классификация припоев для медных труб

Припои для качественной и надежной пайки медных труб изготовляются из разных компонентов. Друг от друга изделия отличаются по форме и химическому составу.

Тип и параметры соединительных элементов определяются областью последующей эксплуатации трубной системы из медных деталей.

Различия по температуре плавления

По уровню температурной обработки припои разделяются на три типа:

- низкотемпературные;

- среднетемпературные;

- высокотемпературные.

Низкотемпературные варианты плавятся в диапазоне от 150 до 450 °C. Не меняют изначальные физические параметры деталей. В области соединения создают аккуратный, но не слишком прочный шов. Предназначаются для применения в отопительных и водопроводных сетях, не подвергающихся серьезным нагрузкам.

Обеспечивают герметичность и целостность труб диаметром до 10 см, установленных в коммуникационных системах, транспортирующих теплоноситель температурой до 130 °С.

Среднетемпературные и высокотемпературные материалы размягчаются при показателях в диапазоне от 450 до 1100/1850 °C. Гарантируют максимально прочное, крепкое соединение, не чувствительное к внешнему воздействию.

Область, соединенная среднетемпературным или высокотемпературным припоем, проявляет устойчивость к механическим повреждениям и спокойно переносит активные термонагрузки.

Разделение по химическому составу

По химическому составу современные, практичные припои распределяются на мягкие легкоплавкие и твердые тугоплавкие.

В первую категорию входят следующие позиции:

- свинцовые – содержат только свинец в чистом виде и расплавляются при температуре от 180 до 230 °C;

- оловянные – состоят из олова и плавятся при 220 °C, создают прочный и пластичный шов;

- свинцово-оловянные – могут содержать от 15 до 90% олова. Температура расплавления таких элементов составляет 183-280 °C;

- оловянно-медные – на 97% состоят из высококачественного олова и на 3% из меди. Относятся к самым популярным и продаются по разумной цене. Образуют прочное соединение с хорошей устойчивостью к коррозии;

- медные с серебром – на 95% состоят из меди и на 5% из серебра. Отличаются высокими прочностными характеристиками и обеспечивают надежное сцепление между фрагментами.

Применяются мягкие легкоплавкие компоненты для объединения в единый комплекс труб диаметром от 6 до 108 мм. В стыковой области образуют аккуратный шов шириной от 7 до 50 мм.

Свинец считается вредным для здоровья человека элементом. Использование свинцовосодержащих припоев категорически запрещается в сетях, подающих воду в многоквартирные или частные дома, на предприятия или в общественные учреждения. На другие типы коммуникаций этот запрет не распространяется.

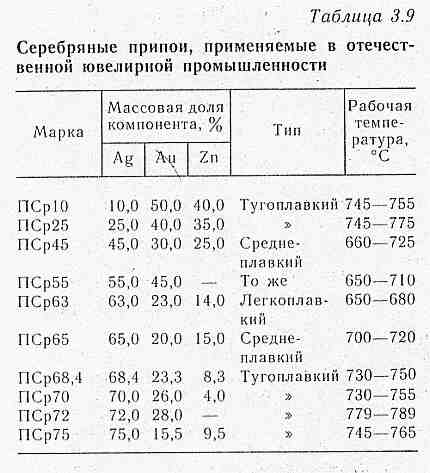

Для высокотемпературной обработки подходят твердые тугоплавкие материалы:

- медь в сочетании с серебром и цинком – содержит меди 30%, серебра — 44% и цинка — 26%. Область сцепления отличается хорошей прочностью, сохраняет пластичность, эффективно противостоит коррозии и демонстрирует повышенную теплопроводность;

- медь с фосфором – сплав из 94% меди и 6% фосфора. В процессе пайки не нуждается в применении флюса. Делает крепкое и надежное соединение, но частично теряет эластичность при низких температурах окружающей среды;

- серебро – во время пайки требует обязательного использования флюса. Создает крепкий, надежный шов с хорошей пластичностью и высокой коррозийной устойчивостью. Стоит значительно дороже аналогов из простых металлов и широкого распространения не имеет. Применяется там, где есть экономическая целесообразность и предъявляются повышенные требования к качеству трубного соединения.

При помощи тугоплавких припоев монтируют комплексы из труб диаметром от 12 до 159 мм, включая газовые коммуникационные сети, отопительные трассы и водопроводные магистрали диаметром от 28 мм.

Использование классических медно-фосфорных или любых других элементов допускается при создании соединений внахлест. Такой вариант сцепления обеспечивает максимальную прочность конструкции и увеличивает период работы трубопровода.

Читать также: Какое масло заливается в рохлю

Мягкие припои для удобства пользования обычно изготовляются в форме катушек. Твердые элементы поставляются в виде проволок разной длины.

Какие марки ПОС бывают и где они применяются

ПОС-90 — такой припой с высоким содержанием олова применяется для пайки следующих металлов: латунь, медь, бронза, сталь, а также некоторых других. По своему химическому составу ПОС-90 практически на 100% состоит из чистого олова, и только 10-11% его содержимого является свинец.

Благодаря такому составу, ПОС-90 отличается высокой ударной вязкостью, а пайка с применением этого припоя имеет хорошую сопротивляемость на разрыв. Для ПОС-90 характерна пластичность и высокая теплопроводность. Полученное соединение данным припоем отличается качеством и долговечностью.

ПОС-63 и ПОС-61 — первая марка ПОС получила широчайшее применение при пайке печатных плат и микросхем. ПОС-61 особенно незаменим в радиоэлектронике. Припой отлично подходит для пайки радиодеталей и измерительного оборудования, учитывая его особый состав.

Обладая небольшой плотностью и высокой пластичностью, а также низкой температурой плавления, ПОС-63 обладает хорошей коррозионной стойкостью. Благодаря наличию висмута в составе, ПОС-63 показывает достойные характеристики.

Что касается марки ПОС-61, то она является универсальной в своём роде. Данная марка оловянно-свинцового припоя применяется для пайки разнообразных изделий из цветных металлов. Температура плавления ПОС-61, как и ПОС-63 начинается со 180 градусов.

Заключение

Рассматриваемый материал обладает высокими качественными характеристиками, схожими на припой ПОС 61. Однозначного ответа на вопрос: «Какой припой лучше ПОС 40 или ПОС 61?», нет. Все зависит от условий выполнения работ и свойства обрабатываемой поверхности.

Электромонтер 6-го разряда Зыков Андрей Станиславович. Опыт – 15 лет: «За время работы я перепробовал множество расходных материалов для пайки. В качестве средства для обработки скруток лучше использовать ПОС-40 – он создает более прочный шов, по сравнению с ПОС-61. Кроме того, у ПОС-40 температура плавления составляет 230 Сº, тогда как у ПОС-61 наблюдаются изменения в структуре уже при 130 Сº