Сферы применения

Способ плазменного реза относится к универсальным. В строительной сфере и промышленности плазменная резка востребована в тех ситуациях, когда требуется разделение на фрагменты металлические тонкие листы, произвести рез стальных рулонов, сделать штрипсы из металла или подробить лом чугуна. Трубы также можно резать при помощи центратора трубореза, вне зависимости от их диаметра. Также в функциональных возможностях аппаратов есть зачистка швов, удаление кромок.

Основное применение – промышленные сферы:

- машиностроение:

- капитальное строительство;

- авиа и судостроение.

Художественная плазменная резка также распространена в строительстве. При помощи неё делают ограждения, беседки, элементы в дизайне интерьера.

- Актуальные проблемы физики лазерной резки металлов / А.М. Оришич. — М.: Сибирское отделение РАН, 2012.

- Плазменная техника и плазменные технологии / Н.П.Козлов. — М.: Инженер, 2003.

- Статья на Википедии

Выбор аппарата для плазменной резки

Покупка любого технического оборудования – дело, для которого не нужно жалеть времени и усилий: слишком высок риск неудачного решения и потери денег. А деньги здесь немалые, вы не найдете плазменного резака дешевле 500 USD в принципе.

Сначала разбираемся с параметрами и техническими характеристиками прибора.

Выбор нужно делать только под свои планы и нужды. Задача – найти не самый лучший резак, а самый подходящий для вас по принципу «здесь и сейчас».

Две большие группы плазморезов – это инверторные и трансформаторные. Названия говорят сами за себя.

Открытая и закрытая плазменная струя.

Если вам нужен компактный резак для работы с металлами небольшой толщины, вы можете остановить свой выбор на резаке инверторного типа. Они забирают немного энергии, легкие и с небольшими габаритами.

Вместе с тем работают они с перерывами и легко выходят из строя при перепадах сетевого напряжения. Цена на такие приборы вполне умеренная, из всех плазморезов это самые недорогие.

Другое дело – трансформаторные резаки. Здесь и с габаритами, и с весом «все в порядке»: серьезные аппараты по всем параметрам.

Энергии потребляют много, зато работать они могут практически без перерыва в течение целого дня. И толщина металла может быть побольше, чем при резке инверторной моделью. Стоимость таких устройств высокая – от 3000 до 20000 USD.

Выбор плазменного резака по мощности

Рассуждения начинаем со свойств и технических характеристик деталей, которые вы планируете обрабатывать и резать. Именно это этого рассчитывается мощность режущего прибора, потому что в нем будут различаться и сопло по своему диаметру, и тип используемого газа.

Применение плазменной резки – область чрезвычайно широкая, поэтому говорить нужно только о ваших конкретных нуждах.

К примеру, если толщина металлических заготовок около 30-ти мм, вам будет вполне достаточно резака с мощностью 90А. Он легко справится с вашим материалом.

А вот если ваш металл потолще, ищите подходящую модель в диапазоне мощности от 90 до 170А.

Выбор резака по времени и скорости разрезания материала

Скорость плазменной резки металла измеряют в сантиметрах за одну минуту. Эта скорость у разных аппаратов тоже разная и зависит от их общей мощности и природы разрезаемого металла.

Например, при всех прочих равных медленнее всего режется сталь, чуть быстрее – медь и ее сплавы. И еще быстрее – алюминий со своими алюминиевыми сплавами.

Устройство плазменного резака.

Если для вас важна скорость, не забывайте о таком показателе, как длительность работы без перегрева, то есть без перерыва. Если в технической спецификации к аппарату написано, что длительность работы 70%, это означает, что после семи минут резки аппарат должен быть выключенным в течение трех минут, чтобы остыть.

Среди трансформаторных резаков встречаются чемпионы с продолжительностью работы в 100%. Иными словами, они могут работать целый день без отключения. Стоят они, конечно, немало. Но если у вас впереди длинные разрезы, думайте о покупке «чемпионских» трансформаторных плазменных резаков.

Принцип резки металлов высококонцентрированной плазмой

Для локального повышения температуры в зоне плазменного столба необходим мощный источник энергии (им в большинстве типов промышленных установок является обычный сварочный генератор и концентрированный поток окисляющего газа), а также герметичный объём, где возбуждается разряд.

Последовательность резки металла при газовой и плазменной резке разная. В первом случае резак имеет в своём составе две коаксиально размещённых трубы. Через одну из них – внешнюю – под большим давлением прокачивается инертный газ (это может быть аргон или двуокись углерода), задача которого – сжать поток пламеобразующего газа – кислорода, который в это же время подаётся по внутренней трубе плазмотрона. Такая конструкция ограничивает неконтролируемое распространение пламени по разделяемой поверхности, повышает энергетические характеристики источника тепла, и исключает оплавление кромок разрезаемого фрагмента лома. В стационарных аппаратах современного типа перемещение инструментальной головки может программироваться, в зависимости от конфигурации исходного изделия. Резка на плазме при помощи плазменных резаков переносного типа производится перемещением инструментальной головки самим оператором.

Принцип плазменной резки металла

В электрических плазмотронах сжатие столба дуги производится поперечным потоком среды-диэлектрика (чаще всего ею является индустриальное масло, хотя может быть и вода). Для создания больших давлений, которые достигают 5…10 ат, в комплектацию электрического плазмотрона входит также соответствующая насосная установка. Это снижает компактность оборудования, поэтому плазменные резаки с применением электрического дугового разряда применяются на специальных участках, для разделки особо крупногабаритных фрагментов лома (размерами более 200 мм). Их преимущество – высокая производительность процесса, которая достигает по стали 20000 мм3/мин, а при пониженных требованиях к точности – и 40000 мм3/мин.

Технология плазменной резки

Для резки лома чугуна, алюминия и других цветных металлов постепенно приобретает распространение технология мультиплазмирования, для которой характерно возбуждение электрического разряда в водной или спиртсодержащей среде. Соответствующие аппараты отличаются компактностью, однако требуют высококвалифицированного обслуживания и настройки.

Независимо от конструкции, аппарат для резки металла плазмой создаёт в рабочей зоне локальные температуры от 6000 до 200000С, чего достаточно не только для размерного плавления наиболее тугоплавких металлов, но и для размерного испарения частиц, которые выносятся потоком среды из зоны разделения. Скорость потока при этом достигает 500…1000 мс.

Виды плазменной резки

Плазменная резка металла бывает нескольких видов:

Простая. При таком способе используется электрический ток и воздух. Длина электрической дуги во время такого процесса ограничена, поэтому при толщине листа в несколько миллиметров обработка поверхностей сравнивается с резкой лазером. Простой способом применяется для обработки только мягкой или низколегированной стали. При разрезе материала заусенцы не образовываются, кромка остается ровной. Иногда вместо воздуха может применяться азот.

С применением воды. Во время резки вода используется для охлаждения плазмотрона и защиты среза от негативного влияния окружающей среды. Кроме этого, водой поглощаются все вредные испарения.

С использованием защитного плазмообразующего газа. Срез во время такой резки защищен от окружающей среды, поэтому качество разрезания металла увеличивается.

Также резать металл можно с помощью дуги или струи. В первом случае обрабатываемый материал является частью цепи, во втором – дуга образовывается между электродами.

Виды художественной резки металла

Фигурная резка металла выполняется одним из четырех основных способов, в основе которых лежат следующие технологии:

- лазерная;

- плазменная;

- гидроабразивная;

- гильотинная.

Каждая из технологий имеет достоинства и недостатки. Наиболее современными и потому прогрессивными и широко используемыми считаются первые две.

Лазерная резка

При лазерной резке по металлу для обработки и раскроя материала используется мощный лазер. Чаще данная технология используется в промышленных масштабах, где лазерный луч управляется специальной компьютерной программой. В результате узконаправленного воздействия происходит быстрое нагревание, плавление, а затем испарение или выдувание материала на участке, подвергаемом резке. При этом технология позволяет получать узкий рез с крайне малой зоной воздействия на обрабатываемую поверхность.

Лазерная резка имеет ряд преимуществ:

- относительно невысокий уровень затрат (по сравнению с большинством альтернативных технологий, за исключением плазменной резки) при обработке твердых сплавов;

- возможность работы с хрупкими сплавами, которые легко деформируются;

- безопасность технологических процессов (при использовании исправного оборудования);

- отсутствие или крайне малая деформация материала, которая достигается за счет узконаправленной обработки;

- возможность создания самых разнообразных и сложных контуров;

- отсутствие необходимости последующей отделки или обработки поверхности.

Благодаря особенностям технологии, с использованием лазерной резки можно выполнять рисунки любой сложности, не требующие при этом дополнительной обработки, так как кромки и края сразу получаются гладкие и ровные.

К недостаткам лазерной резки относится невозможность работы с алюминием и его сплавами с нержавеющей сталью. Это вызвано отражающими свойствами материала. Он может быть обработан только с использованием особо мощного лазерного оборудования.

Художественная лазерная резка металла является качественным способом создать узор с наименьшими затратами материала и времени.

Плазменная резка

- образуется электрическая дуга (между соплом и электродом или между металлом и электродом), зажигание которой происходит за счет импульса или короткого замыкания;

- из сопла подается газ, находящийся под давлением;

- под действием электрической дуги он превращается в плазменную струю, температура которой достигает 30 тыс. градусов, а скорость — 1,5 тыс. м/с.

Плазменная резка металла обладает следующими достоинствами:

- возможность создания рисунков и фигур любой сложности;

- качественный, чистый и гладкий разрез;

- возможность обработки всех видов металлов;

- скорость и производительность используемого оборудования;

- отсутствие деформации материала;

- безопасность технологических процессов (если используемое оборудование исправно).

Художественная плазменная резка может применяться к материалам с ржавчиной или загрязнением, что не приводит к ухудшению качества обработки. По сравнению с резкой при помощи лазерного оборудования, плазменное обладает большей производительностью и диапазоном материалов, которые возможно обработать.

К недостаткам данного способа резки относятся:

- образуемый на кромке конус, вызванный особенностью технологии;

- несколько большая, по сравнению с резкой лазером, ширина реза.

Технология плазменной резки

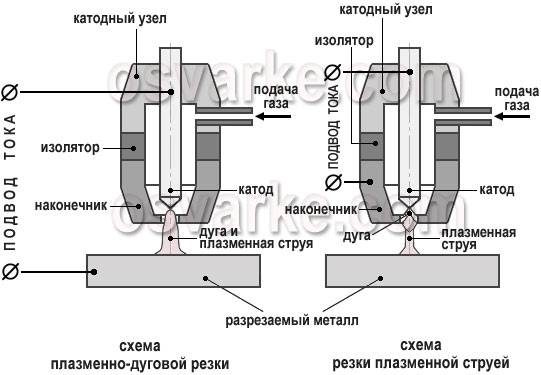

Плазма представляет собой ионизированный газ с высокой температурой, способный проводить электрический ток. Плазменная дуга получается из обычной в специальном устройстве – плазмотроне – в результате ее сжатия и вдувания в нее плазмообразующего газа. Различают две схемы:

- плазменно-дуговая резка и

- резка плазменной струей.

Рисунок. Схемы плазменной резки

При плазменно-дуговой резке дуга горит между неплавящимся электродом и разрезаемым металлом (дуга прямого действия). Столб дуги совмещен с высокоскоростной плазменной струей, которая образуется из поступающего газа за счет его нагрева и ионизации под действием дуги. Для разрезания используется энергия одного из приэлектродных пятен дуги, плазмы столба и вытекающего из него факела.

При резке плазменной струей дуга горит между электродом и формирующим наконечником плазмотрона, а обрабатываемый объект не включен в электрическую цепь (дуга косвенного действия). Часть плазмы столба дуги выносится из плазмотрона в виде высокоскоростной плазменной струи, энергия которой и используется для разрезания.

Плазменно-дуговая резка более эффективна и широко применяется для обработки металлов. Резка плазменной струей используется реже и преимущественно для обработки неметаллических материалов, поскольку они не обязательно должны быть электропроводными.

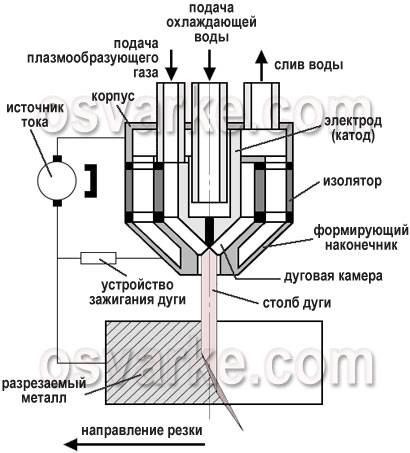

Более подробная схема плазмотрона для плазменно-дуговой резки приведена на рисунке ниже.

Рисунок. Схема режущего плазмотрона

В корпусе плазмотрона находится цилиндрическая дуговая камера небольшого диаметра с выходным каналом, формирующим сжатую плазменную дугу. Электрод обычно расположен в тыльной стороне дуговой камеры. Непосредственное возбуждение плазмогенерирующей дуги между электродом и разрезаемым металлом, как правило, затруднительно. Поэтому вначале между электродом и наконечником плазмотрона зажигается дежурная дуга. Затем она выдувается из сопла, и при касании изделия ее факелом возникает рабочая режущая дуга, а дежурная дуга отключается.

Столб дуги заполняет формирующий канал. В дуговую камеру подается плазмообразующий газ. Он нагревается дугой, ионизируется и за счет теплового расширения увеличивается в объеме в 50-100 раз, что заставляет его истекать из сопла плазмотрона со скоростью до 2-3 км/c и больше. Температура в плазменной дуге может достигать 25000-30000°С.

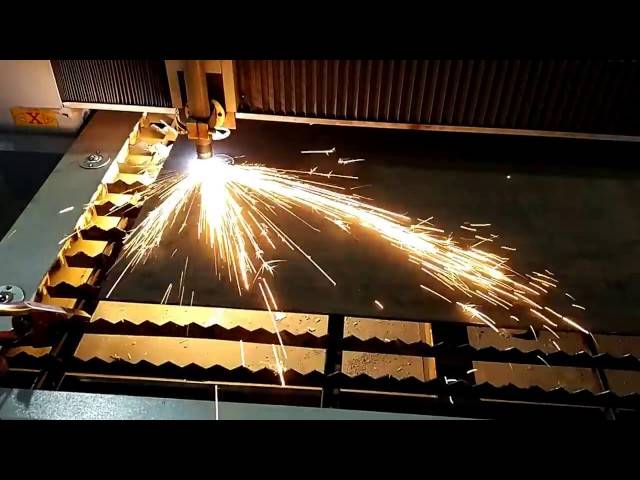

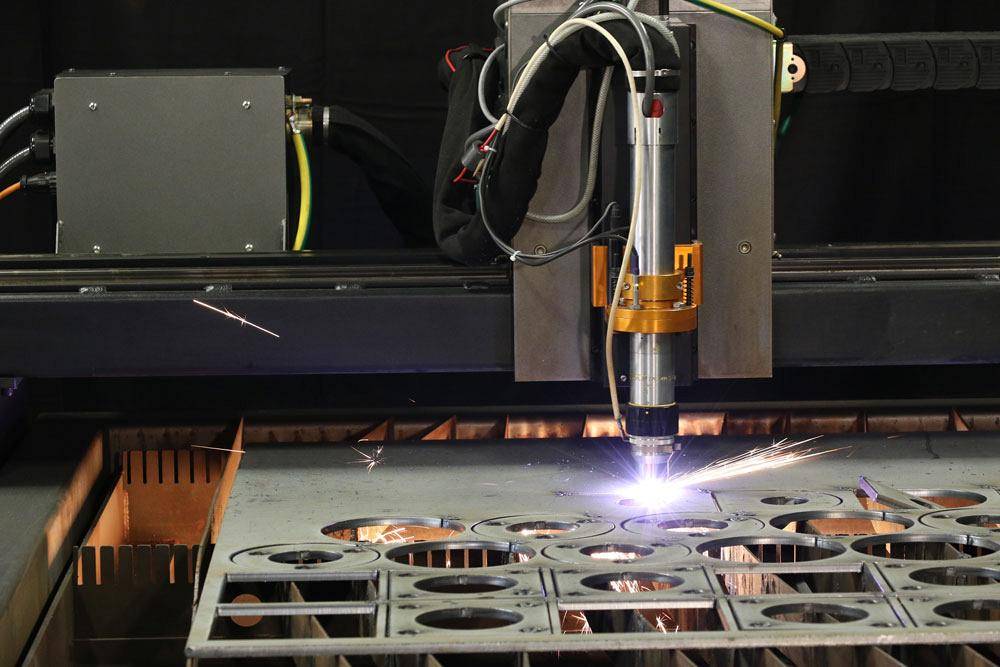

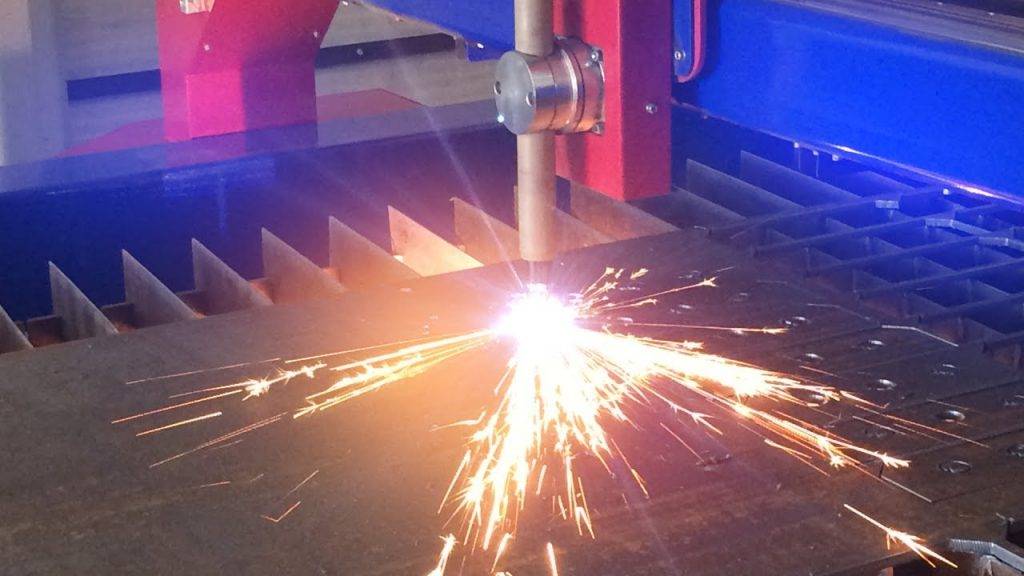

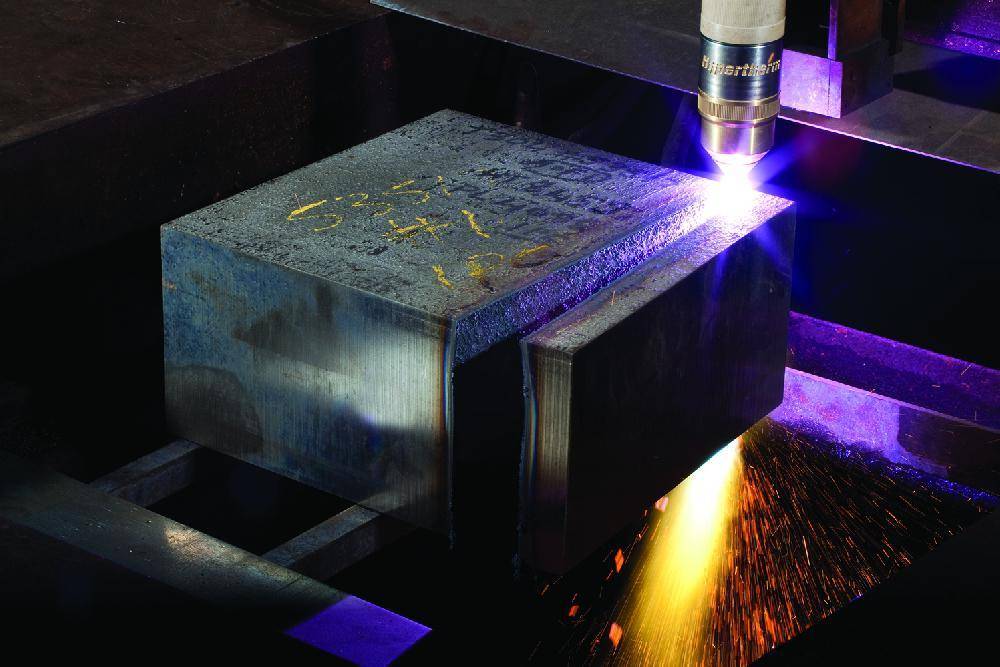

Фото. Плазменная резка металла

Электроды для плазменной резки изготавливают из меди, гафния, вольфрама (активированного иттрием, лантаном или торием) и других материалов.

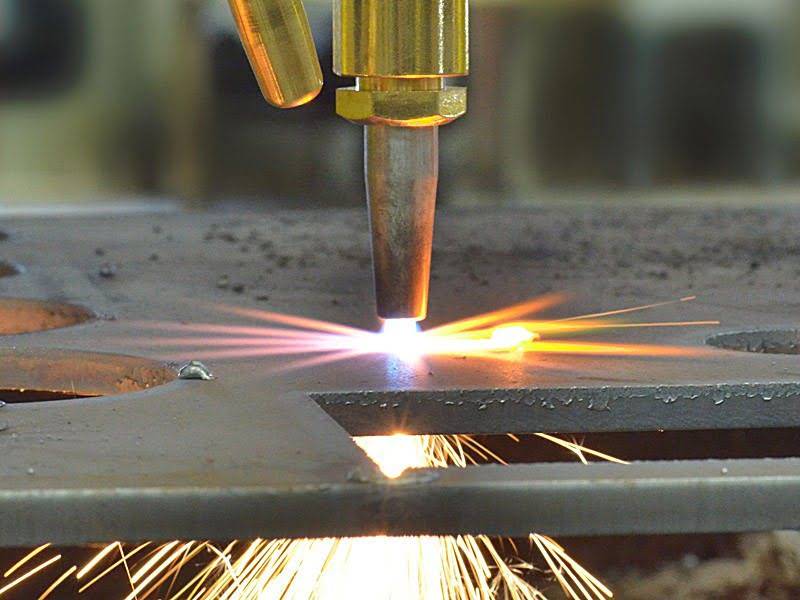

Фото. Сопла (в разрезе) для плазменной резки – медное (слева) и медное с вольфрамовой вставкой компании Thermacut (справа)

Количество тепла, необходимое для выплавления реза (эффективная тепловая мощность qр), поступает из столба плазменной дуги и определяется выражением:

qр = Vр·F·γ·c·[(Tпл-T)+q]·4,19,

где Vр – скорость резки (см/с);F – площадь поперечного сечения зоны выплавляемого металла (см2);γ – плотность металла (г/см3);с – теплоемкость металла, Дж/(г·°С);Тпл – температура плавления металла (°С);T – температура металла до начала резки (°С);q – скрытая теплота плавления (°С).

Произведение Vр·F·γ определяет массу выплавляемого металла за единицу времени (г/с). Для заданной толщины металла имеется определенное числовое значение эффективной тепловой мощности qр, ниже которого процесс резки невозможен.

Скорость потока плазмы, удаляющего расплавленный металл, возрастает с увеличением расхода плазмообразующего газа и силы тока и уменьшается с увеличением диаметра сопла плазмотрона. Она может достигать около 800 м/с при силе тока 250А.

Плазморезка с применением электрического разряда

Из известных типов электрического разряда высоких энергий – искрового, импульсного и дугового – преимущественное применение получил последний. Дело в том, что, в отличие от импульса и искры, электрическая дуга горит непрерывно, обеспечивая тем самым высокую производительность процесса резки.

Плазморезка металла электрической дугой происходит так. Инструментальная головка, разрезаемая заготовка и стол станка, на котором она расположена, включаются в общую электрическую цепь. Вначале включается прокачка рабочей среды. Ею обычно бывает не газ, а диэлектрическая жидкость (повышенная плотность жидкой среды, по сравнению с газообразной, обеспечивает более надёжное сжатие столба дуги в рабочем промежутке). Использование воды возможно, но не желательно, поскольку при этом рабочие элементы станка (направляющие, стол, рама и пр.) могут подвергаться коррозии.

Для начала разделения инструментальную головку с рабочим электродом при помощи специального механизма перемещают по направлению к разрезаемой заготовке. В момент пробивания межэлектродного промежутка возбуждается дуговой разряд, который сжимается в поперечном направлении потоком рабочей среды. В результате дуга стабилизируется по своим размерам, и производит локальное размерное плавление металла обрабатываемой заготовки. При своём обратном движении поток уносит частицы расплавленного металла, которые образуются в межэлектродном зазоре.

Поскольку электрическая дуга является саморегулируемой системой, то по мере увеличения межэлектродного промежутка она сама инициирует процесс горения на новом участке, в связи с чем принудительное перемещение инструментальной головки отсутствует.

В качестве материала рабочих электродов могут быть использованы электротехнический графит или медь – материалы, обладающие повышенной эрозионной стойкостью.

Преимущества плазменной резки дуговым разрядом:

- Высокая скорость резки (до 1м/с – при прямой полярности, и до 0,5 м/с – при обратной полярности).

- Отсутствие следов оплавления при резке (обеспечивается снижением тока дугового разряда при завершении процесса разделения).

- Возможность резки любых токопроводящих материалов.

- Простота источников питания – используются обычные сварочные генераторы.

Как и в случае плазменно-газовой резки, процесс контролируется компьютерной системой управления.

Плазморезка металла из цельного листа позволяет оптимизировать раскрой металла, и увеличить коэффициент его использования. Общими ограничениями процесса являются высокий уровень шума и повышенные требования к пожарной и электробезопасности рабочих установок, для чего под них необходимо выделять обособленные участки.

Геодезическая рулетка. Специалист больших замеров

Бензодрель. Там, где нет электричества!

Правила выбора инструмента

Люди, которые работали с плазморезом, отметят, что чем больше сила тока, попадающего на электрод, тем быстрее будет процесс. Но есть и некоторые условия, на которые будут влиять и остальные параметры оборудования. Сюда отнесем толщину среза и тип металла. От таких параметров будет зависеть, какое оборудование для работы выбрать, а именно такой из параметров, как сила тока. Чтобы разрезать лист меди с толщиной в 0.2 см, вам нужен будет плазменный резак с силой тока в 12 А.

Обратите внимание, советуем покупать оборудование, которое будет иметь запас силы тока. Обычно указанные параметры при покупке максимальные, а значит, работать на них получится непродолжительное время

Преимущества и недостатки

Итак, преимущества следующие:

- Резка на большой скорости, а значит, на процесс будет затрачено не так много времени. По сравнению с остальными режущими инструментами (к примеру, с кислородной горелкой) скорость выше в целых 6 раз. Он уступает только лазерной резке.

- При помощи плазменного устройства можно разрезать заготовки с большой толщиной, а это не всегда под силу даже болгарке.

- Может разрезать любые виды металлов, главное, чтобы был правильно выставлен режим работы.

- Минимальный этап подготовки – поверхности деталей можно зачищать от грязи, ржавчины, масляных пятен, но в этом нет никакого смысла, так как это не помеха для резки.

- Точность среза высокая, качество тоже. Для ручных устройств чтобы улучшить точность среза часто используют специальные упоры, которые не будут давать резаку смещаться по плоскости. В итоге получается срез без наплывов, тонкий и ровный.

- Небольшая температура нагревания, исключение – зона среза, поэтому заготовки не подвергаются деформации.

- Возможность фигурного среза, и хотя таким качеством могут похвастаться и остальные инструменты, но, например, после использования кислородной горелки придется шлифовать края среза и убирать подтеки металла.

- Проводимая операция безопасна на 100%, так как нет ни одного газового баллона в комплекте к оборудованию.

Недостатки:

- Высокая стоимость оборудования.

- Допустимо работать лишь одним резаком.

- Следует выдерживать направление плазмы аккурат перпендикулярно плоскости обрабатываемой детали. На данный момент в продаже появились аппараты, который могут резать под углом от 15 до 50 градусов.

- Толщина изделия для разрезания ограничена, поэтому самые мощные экземпляры могут резать металл, толщина которого 10 см. При помощи кислородной горелки вы сможете порезать металл с толщиной в 50 см.

И, тем не менее, плазморез как устройство достаточно востребован. Ручные виды часто используют, но лишь в небольших предприятиях, где нужно выполнять большие объемы резки и к качестве реза предъявлены жесткие требования.

Преимущества резки плазмой

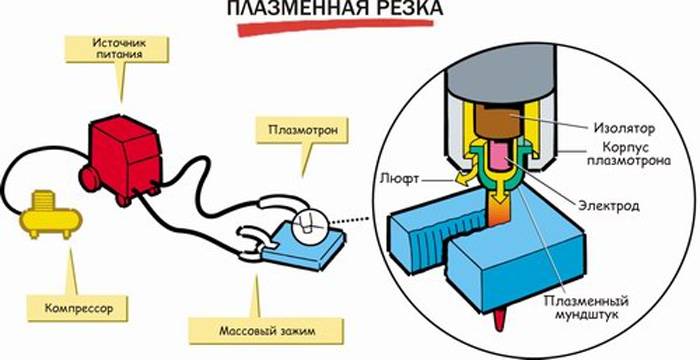

Принцип работы плазменной резки.

Самой близкой технологией является лазерная резка металлов, поэтому логично будет перечислить преимущества в сравнении с «соседкой»:

- Плазменной резке по плечу металлы любой природы, в том числе цветные, тугоплавкие и другие, сложные для обработки.

- Скорость процесса значительно выше, чем резка газовым резаком.

- Одна из значительных особенностей – возможность производить резы любой формы, включающие и геометрические узоры, и фигурную резку самой высокой сложности. Иными словами, резка с помощью плазмы – это реализация самых смелых творческих идей по металлу и другим трудно поддающимся материалам.

- Плазменному резаку нипочем любая толщина металла: скорость и качество никоим образом не теряются.

- Этому способу поддаются не только металлы, но и другие материалы: он вполне универсальный.

- Резка плазмой и быстрее, и эффективнее по качеству кромки, чем любые другие механические способы резки.

- В данном методе возможна работа не только перпендикулярно к поверхности металла, но под углом, что помогает освоить широкие листы металла.

- С экологической точки зрения это вполне благополучный вид работы с металлом с минимальным выбросом вредных веществ или загрязнений в воздух.

- Отличная экономия времени из-за отсутствия необходимости предварительно нагревать металл.

- Поскольку в методе не используются взрывоопасные газовые баллоны, он значительно безопаснее, чем другие способы.

Электродуговая резка плазмой – единственный способ резки лома твёрдых сплавов

Электродуговой ручной плазменный металлизатор

Качество ручной плазменной резки зависит только от квалификации и выносливости оператора. Поэтому для облегчения условий его труда такие аппараты снабжаются комплектом переносных упоров. Упоры устанавливаются на сопло, вследствие чего отпадает необходимость в том, чтобы держать резак навесу.

Для работы плазменных резаков, использующих газовый способ инициирования плазмы, необходимо непрерывное поступление инертного газа (чаще – азота), при помощи которого из зоны реза удаляют грат и застывшие частицы металла. В качестве источника подачи таких газов используются либо баллоны, либо стационарная магистраль.

Все плазмотроны работают от электрического источника постоянного тока. Исключение составляет резка лома алюминия, которая ведётся на переменном токе.

Видео – как режет аппарат плазменной резки Aurora PRO Airhold 40:

Как выбрать плазмотрон?

Чтобы производить резку металла плазморезкой своими руками, важно купить оборудование. Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора. Они будут оказывать большое влияние на функции плазмотрона

Цена также будет отличаться

Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться

Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора. Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться.

Резка с помощью плазмы может производиться двумя видами плазморезки:

- Инвенторная — имеет компактные размеры, для ее работы необходимо малое количество энергии, аппарат легкий с привлекательным дизайном. В то же время у него непродолжительное включение, перепады напряжения негативно скажутся на аппарате;

- Трансформаторная — высокая длительность включения, если напряжение будет скакать, плазморезка не выходит из строя. Размер, вес агрегата достаточно большие, энергии такая плазморезка также потребляет много.

ВАЖНО ЗНАТЬ: Газовая (кислородная) резка металла

При выборе плазмотрона для резки своими руками, рекомендуется обратить внимание на параметры. Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу. Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу

Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу.

Мощность

В зависимости от того, каковы характеристики изделия, которое необходимо разрезать, выбирается мощность. Будет отличаться и размер сопла, тип газа.

Так, при мощности 60-90А плазморезка сможет справиться с металлом толщиной 30 мм.

Если необходимо разрезать большую толщину, то рекомендуется купить плазморезку с мощностью 90-170А.

Выбирая агрегат, учтите силу тока, напряжение, которое он сможет выдержать.

Время, скорость разрезания материала

Этот показатель меряют в см, которые аппарат сможет разрезать за 1 минуту. Одни плазморезки смогут разрезать металл за 1 минуту, а другие за 5.

При этом толщина материала будет одинаковая.

Если важно сократить время на резку, то стоит учесть скорость разрезания. Аппараты отличаются временем работы — длительность разрезания металла, не перегреваясь. Если указано, что длительность работы составляет 70 процентов, то это значит, что плазморезка будет работать 7 минут, после чего 3 минуты она должна остывать

Если указано, что длительность работы составляет 70 процентов, то это значит, что плазморезка будет работать 7 минут, после чего 3 минуты она должна остывать.

Если необходимо сделать длинные разрезы, то рекомендуется выбирать агрегаты с высокой продолжительностью работы.

Горелка плазморезки

Стоит оценить материал, который придется разрезать. Горелка плазморезки должна обладать мощностью, чтобы качественно его разрезать.

При этом стоит учесть, что условия работы могут быть сложными, резка — интенсивной.

На рукоятки таких плазморезок можно закрепить дополнительные элементы, поддерживающие наконечник сопла на определенном расстоянии. Это во много раз облегчает работу.

Если плазморезкой будет проводиться разрезание тонкого металла, то можно выбрать агрегат, в горелку которого поступает воздух.

Если планируется плазменная резка толстого металла, нужно предпочесть плазмотрон, в горелку которого будет подаваться азот.

Внешние характеристики

При плазморезке своими руками чаще всего выбирают переносные плазморезки, которые отличаются компактными размерами.

Ими не сложно управлять, не имея достаточного опыта, доступна фигурная резка.

Видео:

Стационарные агрегаты имеют большой вес, предназначены для разрезания более толстых материалов, их цена соответственно будет больше.

Станки, как плазморежущее оборудование

Оборудование, применяемое для плазменного реза металлических заготовок бывает 2 типов: инверторные и трансформаторные. Инверторные приборы будут эффективны в тех ситуациях, если нужна максимальная производительность, а металл по толщине не превышает 3 сантиметров. У трансформаторных приборов обладают более низким коэффициентом полезного действия, но их применение рационально для реза толстостенного металла. Трансформаторный тип плазморезов не боится скачков напряжения. Он надежен и может выполнять как ручные работы, так и механизированные.

Кроме разделения на типы, приборы для реки плазмой бывают:

- Ручная воздушно плазменная резка. Приборы данного вида обладают компактностью, универсальностью и высоким энергопотреблением. Это коробка, которая укомплектована горелкой и шлангом;

- Портальный прибор. Производится в виде станка, имеющего просторную поверхность для проведения работ при реке плазмой. Для установки портального плазморезательного оборудования потребуется много свободной площади, а для его функционирования придется приобрести сильный источник электрической энергии;

- Переносные приборы представляют собой реечную раму, на которые будет укладываться, как в отсек, подготовленный металлопрокат.

Как действует плазменная резка?

Плазменная резка представляет собой процесс разрезания металла электрической дугой, ускоренной потоком ионизированного газа. Принцип ее действия заключается в следующем. В электроплазменном резаке за счет электрического тока высокой частоты формируется дуга между наконечником и электродом. В этот промежуток подается плазмообразующий газ (воздух, кислород, азот, аргон или водород), который разогревается до температуры 25–30 тыс. °С с резким увеличением объема. Газ ионизируется, становится электропроводником и образует поток плазмы, вырывающийся из наконечника со скоростью до 3–3,5 м/с. Это позволяет расплавить металл в месте контакта с плазмой, при этом оплавленные частицы сдуваются потоком. В результате образуется ровный, узкий разрез.

Применяется 2 способа: плазменно-дуговая и плазменно-струйная резка. В первом случае оборудование рассчитано только на резку металлов. Вторым электродом становится сам разрезаемый металл, а дуга образуется между наконечником резака и поверхностью заготовки.

С помощью второго способа можно резать и неметаллические материалы. В плазмотроне установлен свой электрод, и дуга формируется без участия разрезаемой заготовки.

Достоинства и недостатки плазменной резки

Обработка металлов аппаратами или станками плазменной резки дает в работе целый ряд преимуществ.

- По сравнению с кислородной горелкой, плазморез обладает более высокой мощностью, и соответственно, производительностью, и по данному параметру уступает только лазерным установкам промышленного масштаба.

- Плазменная резка выгодна с экономической точки зрения при толщине металла до 60 мм. Для резки материалов с толщиной более 60 мм рекомендуется использовать кислородную резку.

- Современные плазморезы отличаются высокоточной и качественной обработкой металлов. Срез получается «чистый», с минимальной шириной, благодаря чему, практически не требует дополнительной шлифовки.

- Также, плазменно-дуговая обработка характеризуется универсальностью применения, безопасностью и низким уровнем загрязнения окружающей среды.

Из недостатков можно отметить скромную толщину среза (до 100 мм), а также невозможность одновременной работы двух плазморезов и соблюдение жестких требований к отклонениям от перпендикулярности среза.

Основные технические параметры плазменной резки, преимущества

Плазменная резка проводится с помощью плазмотрона. Все характеристики процессам зависят от параметров струи газа или жидкости

Основные технические параметры, на которые стоит обратить внимание:

- Скорость. При разрезании металлического листа плазменной струей, она направляется под высоким давлением на лист металла. Принцип всего процесса в разогреве металла до параметров, когда он начнет плавится, а затем выдувание остатков. Скорость для этого оптимально от 1.5 до 4 км в секунду.

- Температурные показатели. Чтобы образовалась плазма следует нагревать воздух до 5-30 тысяч градусов. Такая температура получается за счет образования электрической дуги. После достижения необходимых параметров по температуре воздушный поток ионизируется и в итоге меняет свои свойства, приобретая электропроводность.

- Должна быть электроцепь. В работе имеются плазмотроны с косвенным и прямым воздействием. Когда применяется аппарат прямого воздействия обязательно, чтобы металл пропускал электричество и был включен в общую сеть, а для аппаратов косвенного воздействия такой параметр не обязателен.

Плазменная резка пользуется популярностью, поскольку имеет целый ряд очевидных преимуществ:

- имеет гораздо выше производительность по сравнению с простой лазерной резкой;

- универсальность – плазменная резка подходит для самых разных видов металла;

- точность и высокое качество реза – кромки «чистые» без перекаливания и с минимальной шириной реза;

- безопасность, поскольку нет взрывоопасных баллонов;

- низкий уровень загрязнения окружающей среды.