Классификация видов плазменной резки

Виды плазменной резки будут зависеть от среды, в которой проводятся работы по металлу:

Простой

Главное отличие способа – ограниченность электрической дуги. Для резки используется электрический ток и воздух. Иногда вместо воздуха применяются газ в виде азота. Если металлически лист тонкий – всего несколько миллиметров, процесс можно сравнить с лазерным разрезанием.

В разрезах получаются очень ровные кромки, не требующие дальнейшей доработки.

С применением защитного газа

При этом способе вместо воздуха используются защитные газы, которые превращаются в плазменный поток после преобразования в плазмотроне. Качество срезов в данном случае значительно повышается благодаря отличной защите процесса от воздействия окружающей среды.

Газ для плазменной резки не представляет из себя ничего необычного: это может быть водород или аргон – «газовая классика».

С водой вместо воздуха

Отличны способ со многими преимуществами, одно из которых – отсутствие необходимости в дорогостоящей и громоздкой системе охлаждения.

Существуют и другие критерии классификации плазменной резки. К примеру, виды резки бывают разделительными и поверхностными. Первый из них используется чаще.

Плазменные резаки представлены на рынке в самых разнообразных вариантах, так что их можно классифицировать по маркам, производителям и многим другим техническим и торговым параметрам.

Идеи для бизнеса с ЧПУ-станком по дереву и пластику

Чтобы бизнес на ЧПУ-станке приносил прибыль, необходимо понимать запросы целевой аудитории. Следовательно, необходимо понимать, какие качества готовой продукции ценятся клиентами

При производстве мебели на заказ с помощью станка с ЧПУ важно знать, что клиентам, заказывающим мебель, а не покупающим ее в магазине, важна оригинальность изделия и возможность сделать его в одном стиле с существующим интерьером

С ростом популярности загородного жилья крупной нишей для бизнеса на ЧПУ-станке становится производство дверей и лестниц

Для заказчиков важно и качество материалов, и уникальный дизайн. Достоинством этой ниши является возможность установления высокой маржи

Глобальный тренд, который постепенно обретает популярность в России, — изготовление деревянных игрушек

Родители стремятся минимизировать использование полимеров и искусственных материалов, поэтому им важно, чтобы игрушки были сделаны из массива древесины. Разумеется, краски или другие пропитки для дерева должны соответствовать — быть абсолютно нетоксичными и сертифицированными для применения в этой области

Задачи раскроя металла

Основные функции процесса – получение качественных заготовок при минимальных объемах отходов. Основание размечают на контуры требуемых изделий (заготовок). Затем с помощью инструмента (оборудования) происходит резка. Правильный раскрой листового металла начинается с формирования технических требований к процессу.

Что нужно учитывать:

- Качество кромок – ровность реза, минимальное количество дефектов, отсутствие поверхностного или внутреннего натяжения.

- Скорость выполнения. Зависит от выбранной технологии резки – механическая, лазерная или плазменная.

- Расчет отходов. Учитывают технологические потери (стружка, оплавление и испарение материала) и раскроя (металл, расположенный между контурами заготовок).

- Составление карты раскроя. Влияет на объем отходов, и скорость обработки.

К конечным изделиям (заготовкам) могут предъявляться дополнительные требования. Они описаны в нормативных документах и являются частью технологического процесса. В частности – допустимые отклонения в размерах.

Важно: точный раскрой листа металла влияет на конечную себестоимость продукции. Последняя складывается из затрат на порезку, отходов и трудоемкости процесса

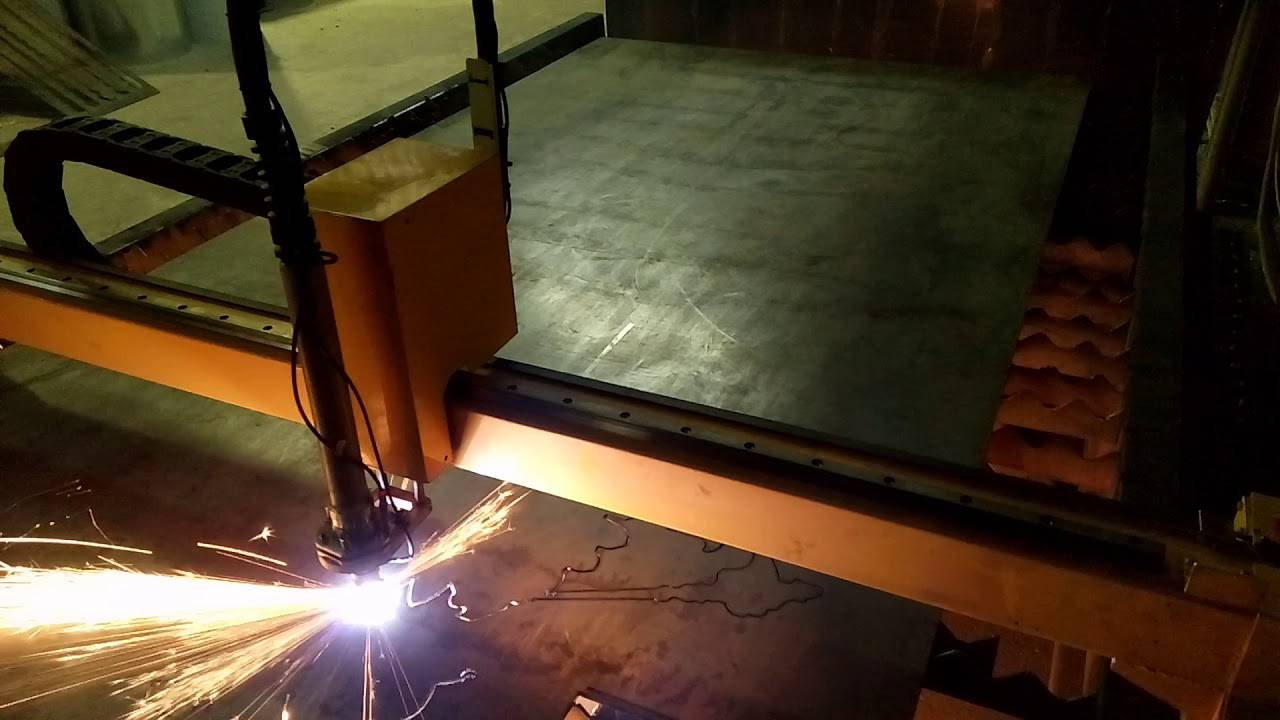

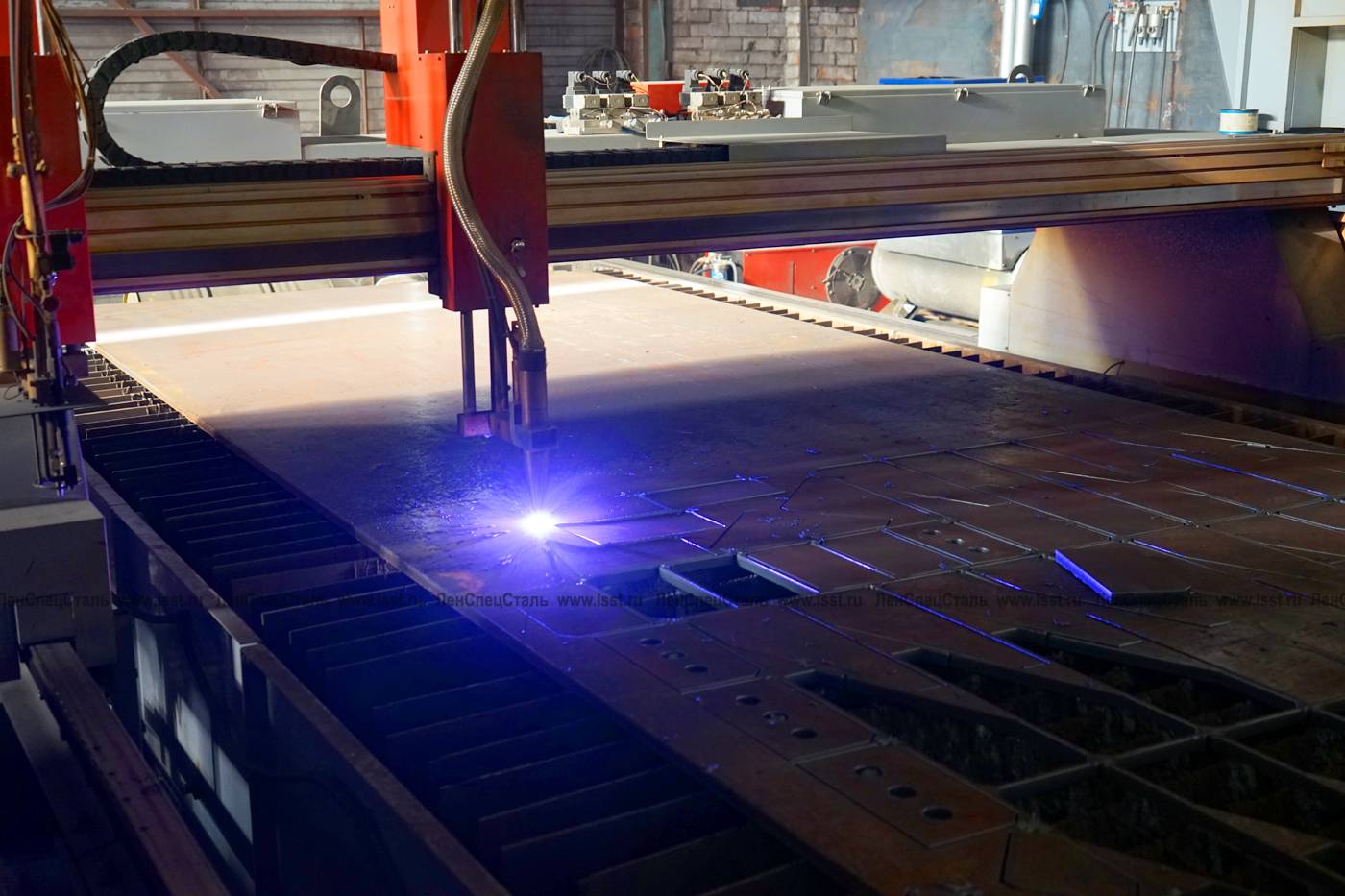

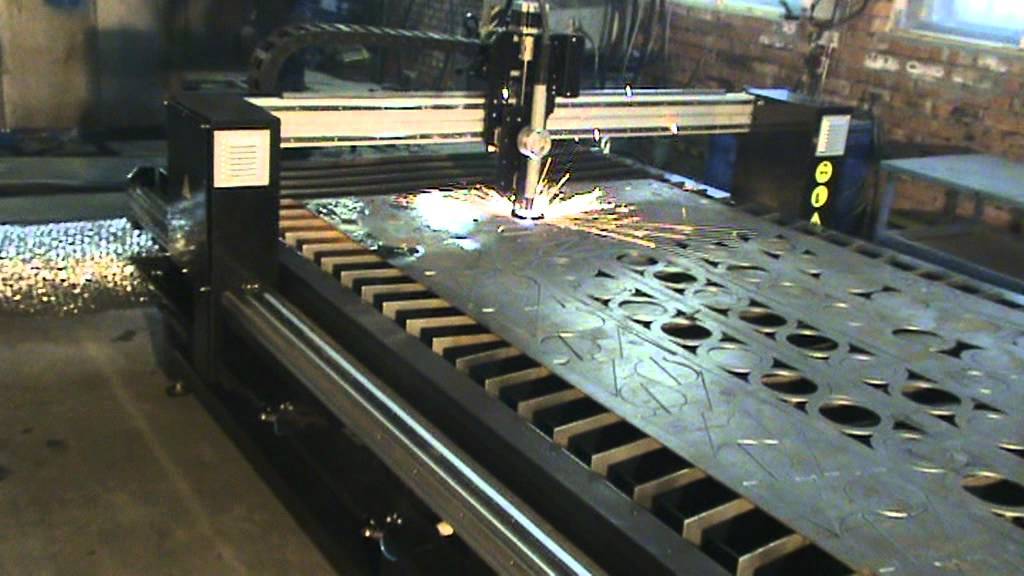

Процесс фигурной резки металла при помощи станка плазменной резки MAXILITE 3000

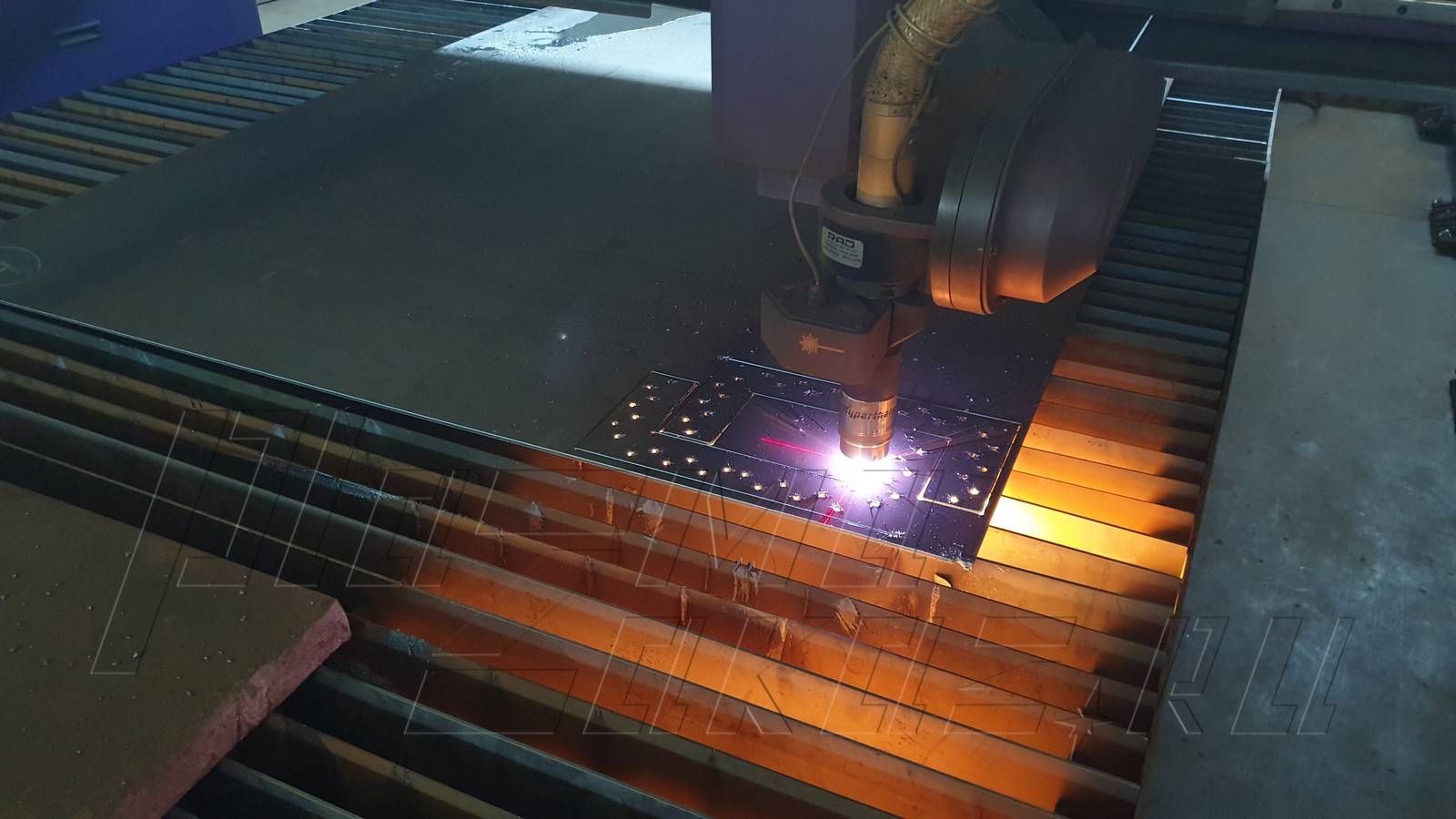

Давайте рассмотрим установку плазменной резки MAXILITE 3000 в базовой комплектации. MAXILITE 3000 это станок который применяется для резки металла толщиной от 0,3 до 20 мм с хорошей скоростью и высоким качеством. Толщина металла которую может раскроить наш станок зависит от мощности источник плазмы. Станок имеет модульную конструкцию, поэтому перевезти его в необходимое место не составит труда. Итак, перечислим основные отличительные особенности станка:

- разборная рама имеющая малый вес

- портал из профиля прямоугольного сечения, так же имеющий малый вес

- стойка управления ЧПУ имеющая очень «взрослый» вид

- интегрированный рабочий стол

- для стабильной работы с тонколистовым металлом имеется механический контроль высоты горелки

- оптимальная стоимость при достойных характеристиках

Мы можем подобрать вам аппарат и плазматрон под ваши задачи, например, можно уменьшить размер рабочего стола, при необходимости и, соответственно, это отразится на стоимости в меньшую сторону.

Имейте ввиду, что для работы станка отдельно вам потрбуется следующее оборудование:

- вытяжной вентилятор с рабочим колесом не менее 200мм;

- воздушный компрессор производительностью не менее 400 л/мин;

- рефрижераторный осушитель сжатого воздуха;

- магистральный фильтр для очистки воздуха по 1 классу от твердых примесей, масла и воды.

Для того, чтобы начать работу, станок необходимо правильно установить, подключить к питанию и обязательно грамотно организовать вытяжку для отвода дыма с частичками горящего металла

Это важно, потому, что дыма при работе образуется очень много, и дышать этими испарениями не очень полезно для здоровья. Программное обеспечение при помощи которого управляется станок в базовой версии имеется, это Pure Motion российской компании Purelogic. В следующих статьях мы постараемся подробно разобрать это программное обеспечение, поскольку оно, всё таки, не такое простое, как хотелось бы

В следующих статьях мы постараемся подробно разобрать это программное обеспечение, поскольку оно, всё таки, не такое простое, как хотелось бы.

Итак, что бы вырезать хоть какую-то деталь, вам потребуется сначала её нарисовать. Вы можете использовать любое программное обеспечение, которое позволяет экспортировать или сохранять любой чертеж в формате DXF. Это могут быть такие программы как AutoCAD, Компас, Corel Draw и т. п. Они, разумеется, в комплекте не идут.

Так же вам устанавливается программа SheetCAM, при помощи которой будет генерироваться специальный G-код, который необходимо будет передать в программу Pure Motion.

Получается, что порядок действий таков, что сначала в сторонней программе вы рисуете необходимый художественный элемент, сохраняете его в формате .dxf, импортируете его в SheetCAM, сохраняете сгенерированный G-код, а затем импортируете его в программу Pure Motion и уже она передаёт непосредственно на стол раскроя все необходимые действия и координаты.

Ещё вам нужно будет правильно настроить программу Pure Moiton поскольку при работе с разными толщинами и металлами, настройки скорости, высоты врезания и рабочей высоты горелки, тоже будут разными. В одной из следующих статей мы так же подробно рассмотрим данные настройки.

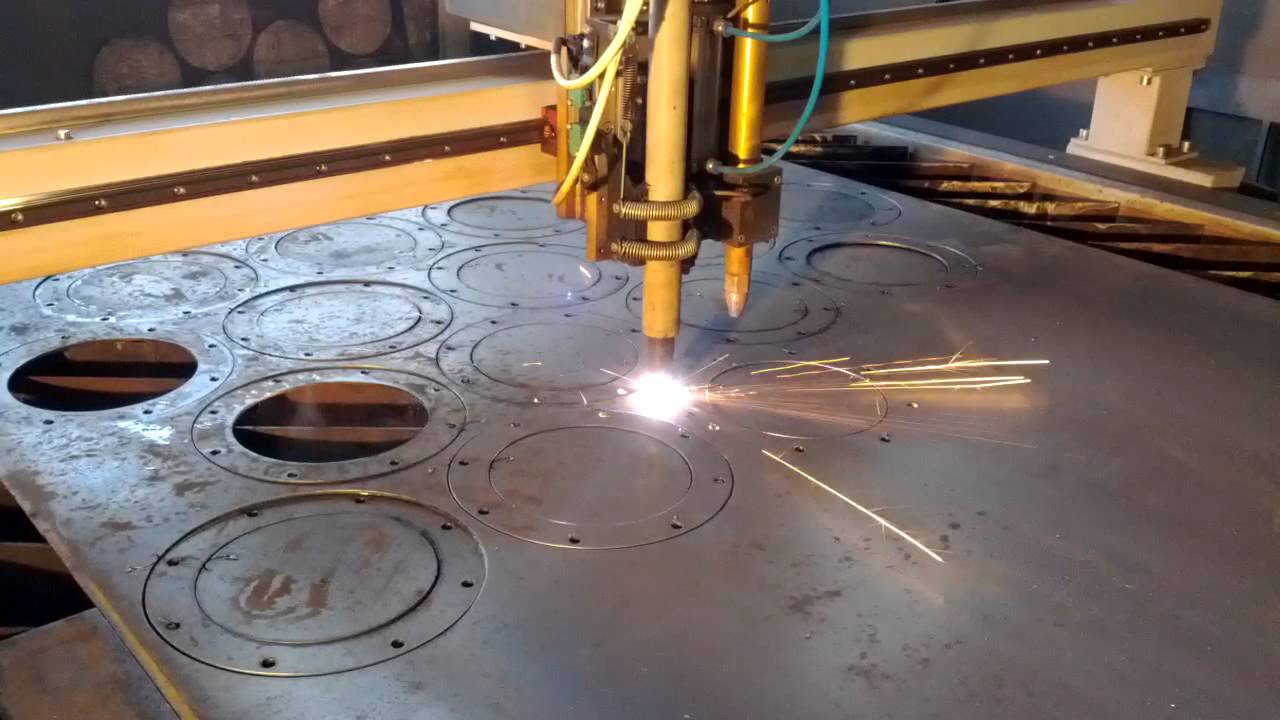

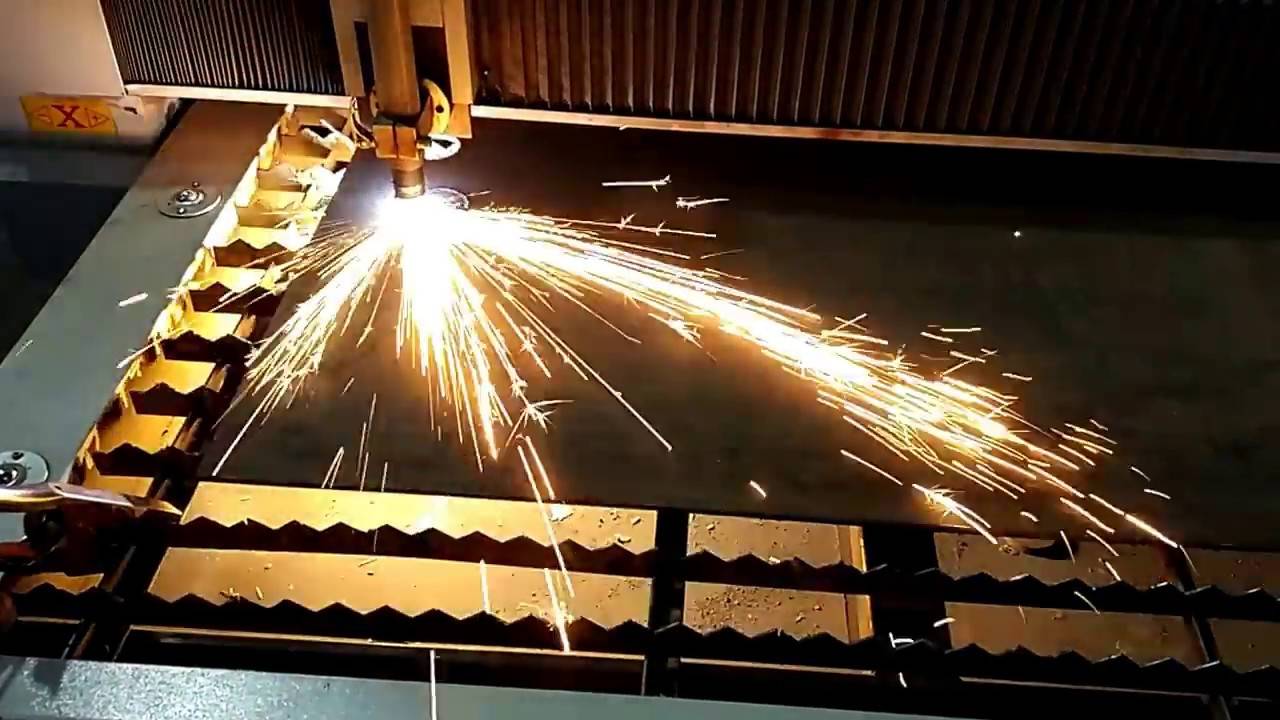

Художественная резка металла плазмой выполняется плазменной струей, которая используется как режущий инструмент. После того, как вы нажали кнопку запуска процесса резки изделия, образуется электрическая дуга (между металлом и электродом), зажигание которой происходит за счет импульса или короткого замыкания; из сопла подается газ, находящийся под давлением; под действием электрической дуги он превращается в плазменную струю, температура которой достигает 30 тыс. градусов, а скорость — 1,5 тыс. м/с. Скорость реза зависит от толщины металла, мощности источника плазмы, и сложности вырезаемого рисунка. В процессе работы рисунок который вы нарисовали в программе будет вырезана листе металла.

Может показаться, что работать на станке плазменной резки с ЧПУ для фигурной резки металла, это очень сложно, но это только поначалу, как в любом другом деле, сначала будут ошибки, без этого никак, но потом вы набъёте руку и получите неиссякаемый источник реализации самых смелых творческих решений.

3 Устройства для ручной плазменной резки металлов

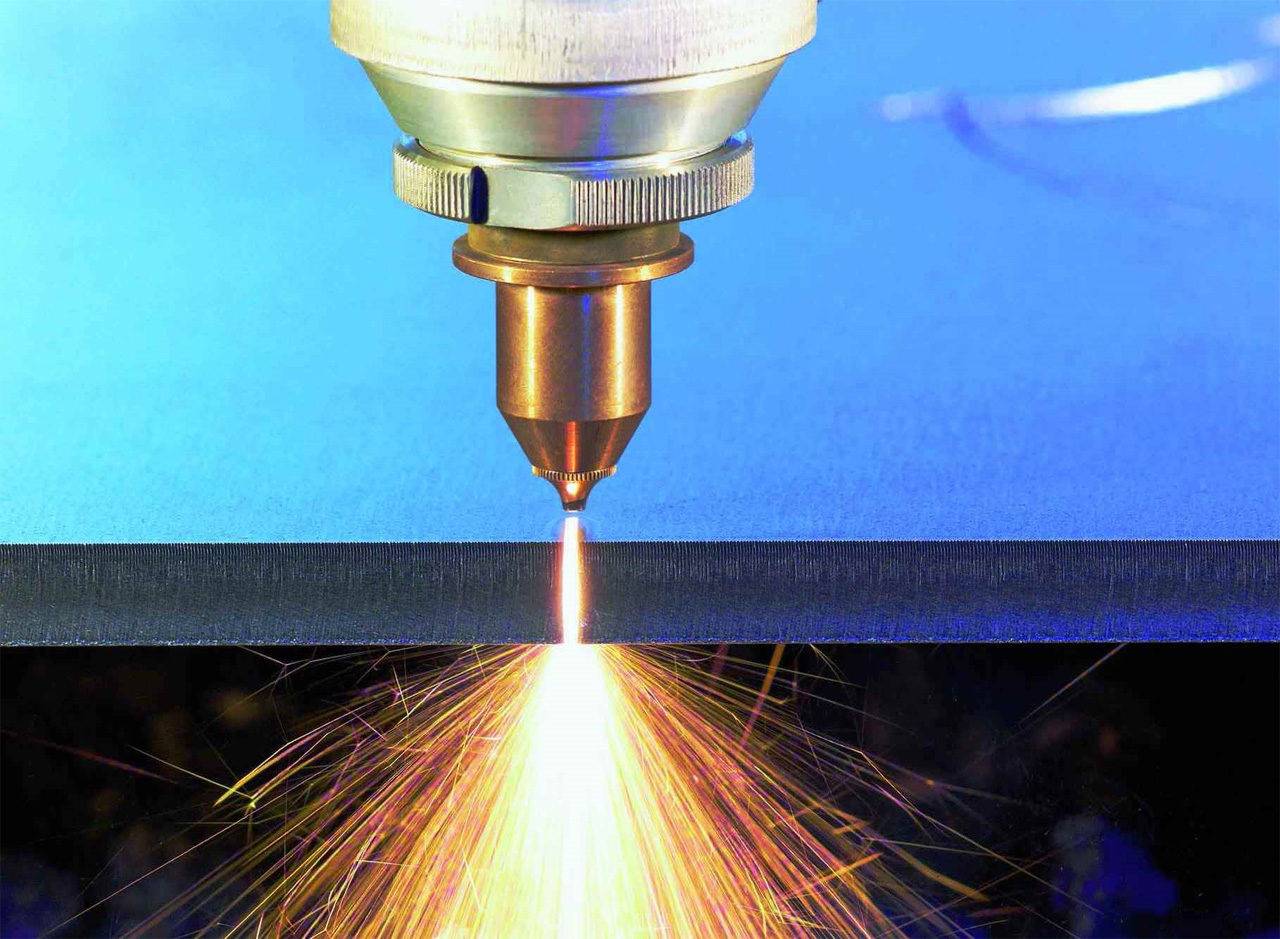

Они состоят из плазмотрона, источника питания, набора кабелей и шлангов, с помощью которых производится соединение плазмотрона с источником питания и газовым баллоном или компрессором. Плазмотрон (плазменный резак) – главный элемент такого оборудования. Иногда по ошибке так называют весь аппарат. Возможно, это обусловлено тем, что применяемые для плазмореза источники питания не отличаются от подобных им устройств и могут использоваться вместе со сварочным оборудованием. А единственным элементом, который отличает плазменный аппарат от другого устройства, и является плазмотрон. Его основные составляющие:

- сопло;

- электрод;

- термостойкий изолятор, расположенный между ними.

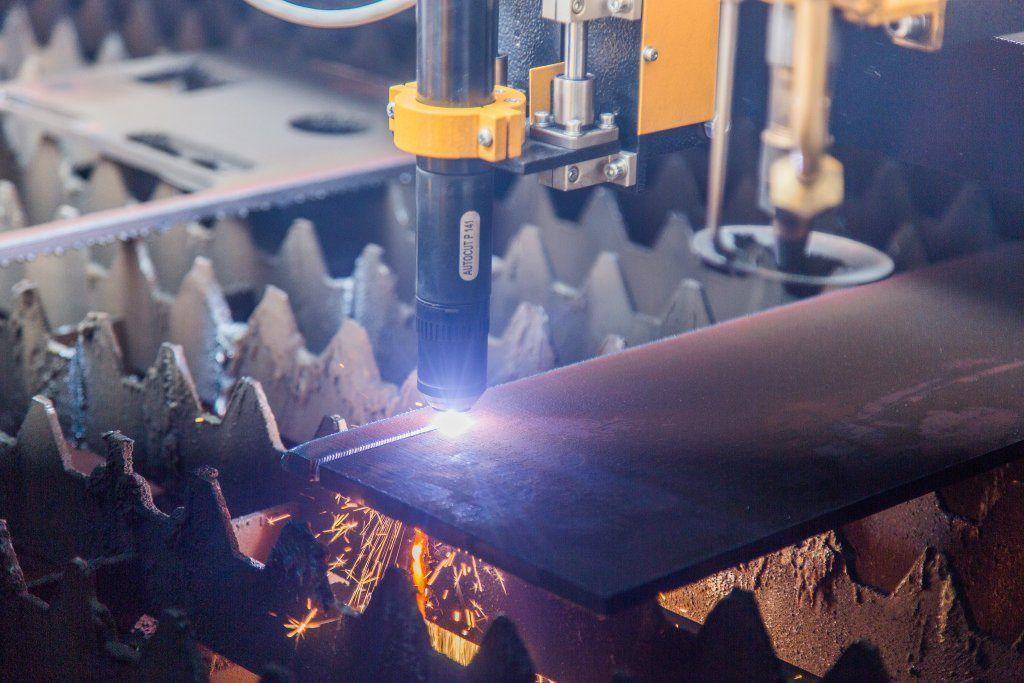

Плазмотрон – это оборудование, которое энергию электрической дуги преобразует в тепловую энергию плазмы.Внутри его корпуса имеется цилиндрическая камера с выходным каналом (соплом) очень маленького диаметра. В тыльной части камеры установлен электрод, который служит для образования электрической дуги. Сопло отвечает за скорость и форму потока плазмы. Аппарат ручной плазменной резки применяется для раскроя металла вручную – оператор держит плазмотрон в руках и ведет его над линией реза.

Так как рабочий инструмент находится все время на весу, и поэтому может быть подвержен перемещениям из-за непроизвольных движений исполнителя, это неизменно отражается на качестве раскроя. Рез может быть неровным, с наплывами, следами рывков и так далее. Для облегчения и улучшения качества работы существуют специальные подставки, упоры, надеваемые на сопло плазмотрона. Они позволяют поставить оборудование непосредственно на заготовку и вести его вдоль линии реза. Зазор между металлом и соплом в этом случае всегда будет соответствовать предъявляемым требованиям.

При ручной резке плазмообразующим и защитным (для охлаждения сопла и удаления продуктов резки) газом может быть воздух или азот. Они подаются от магистрали, баллона или встроенного в оборудование компрессора.

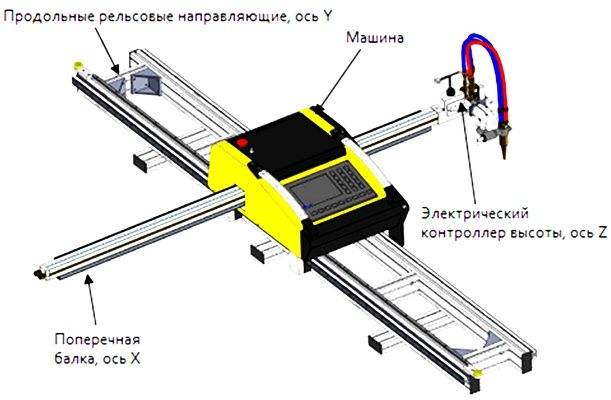

Виды станков

Итак, станки для плазменной резки можно условно разделить на несколько категорий:

Ручные варианты – это мобильное маломощное оборудование, идеально адаптированное для мелких производств. Его выбирают мастера различного уровня, а также небольшие цеха с ограниченным бюджетом. На такой станок плазменной резки цена одна из самых недорогих, однако на практике он может показать вполне достойные результаты в плане точности и неплохого КПД.

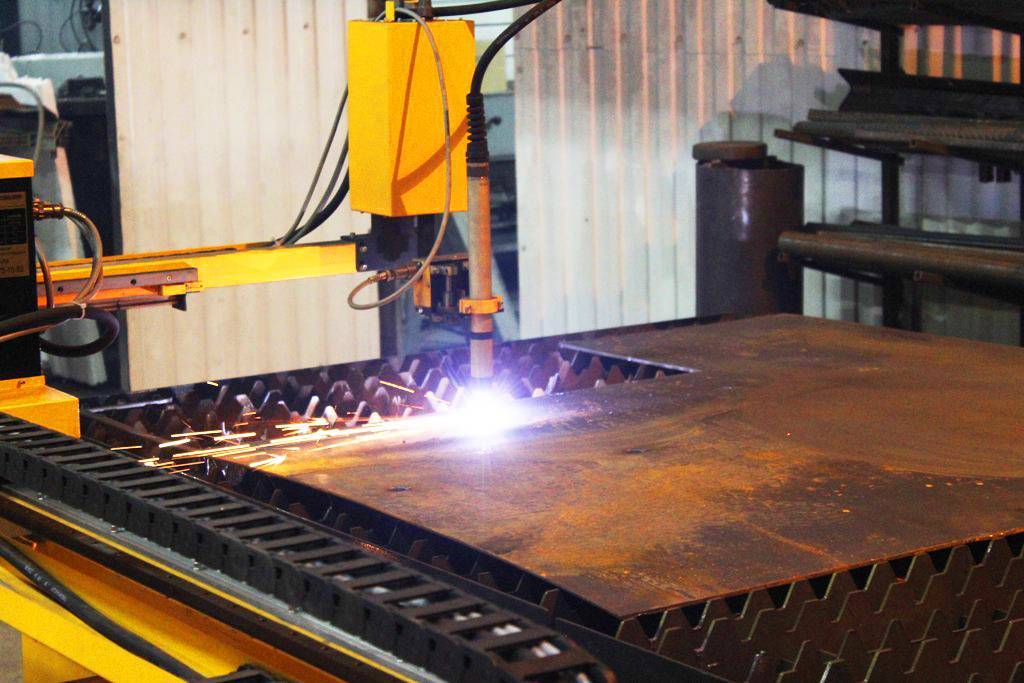

Портальные станки плазменной резки – самые габаритные устройства. Они оснащаются большим рабочим столом, куда укладывается металл, предназначенный для обработки. Установка имеет реечный привод, который перемещает лист железа и плазмотрон для достижения максимальной точности и хорошей скорости. Подойдут для больших производств, металлопрокатных цехов, а также предприятий, занимающихся серийным выпуском металлоизделий.

Портативные (компактные) модели покупают многие производственные предприятия, так как они, как и портальные, обладают неплохой производительностью. Представляют собой продольную раму с рейками, по которым перемещается каретка с плазмотроном. С помощью ЧПУ процесс максимально автоматизируется, упрощая работу со сложным оборудованием. Конструкция является быстроразборной, что позволяет перемещать их с места на место.

Какой выбрать станок для плазменной резки, могут подсказать только тщательное изучение рынка, проработка вида деятельности предприятия, анализ необходимых мощностей. Роль играет бюджет, а также вероятность расширения производства. Скорее всего, выбор встанет между портальными станками для газовой и плазменной резки и портативными вариантами. Но решающим фактором для многих становится именно цена оборудования.

Как устроен плазморез

Резка металла плазмой осуществляется на специальном оборудовании. Стандартный аппарат состоит из таких узлов:

- плазмотрон;

- сопло;

- электрод;

- компрессор

Плазмотрон — это резак, который выполняет главную функцию. Различают резаки прямого и косвенного действия. Первый тип оборудования используется для обработки материалов, которые проводят ток. Заготовка подключается к электрической сети, в результате чего появляется искра. В резаках косвенного действия появления искры применяется электрод.

Для проведения плазменной резки металлических изделий в домашних условиях при выборе аппарата необходимо обратить внимание на следующие параметры:

- тип питания;

- размеры сопла;

- продолжительность функционирования;

- мощность оборудования.

Для бытовых нужд тип питания должен соответствовать тому, который есть на загородном участке. Если это трехфазная сеть (380 В), то и тип питания резака должен подходить для этой сети.

От размеров сопла (диаметра и длины) зависит оптимальная скорость резки. Данный показатель указывается в инструкции к товару.

Также в инструкции содержатся сведения о предельной продолжительности работы плазмореза. Данный показатель обозначен буквами ПВ и различными цифрами (50%, 60%, 70%, 80%). Например, маркировка ПВ=60% означает, что аппаратом можно пользоваться 6 минут, после чего нужно сделать перерыв в работе продолжительностью 4 минуты.

Мощность резака зависит от толщины разрезаемого материала. Изделия толщиной до 3 см обрабатываются на оборудовании мощностью 70-90 А. Если необходимо провести плазменную резку заготовки толщиной до 10 см, то мощность аппарата должна быть в пределах 150-170 А.

Строение и принципы работы

Плазменный станок с ЧПУ представлен различными моделями, которые отличаются по типу устройства, схемой управления и методом подачи материала. Но у них обязательно наличие таких составляющих:

- плазмотрон с системой подачи газового вещества;

- поворотная поверхность рабочего стола для облегчения установки металлолистов;

- механизм передвижения резака и система магнитных креплений;

- датчик контроля для управления высотой горелки над поверхностью заготовки;

- профильная рельса и по обе стороны от нее две зубчатые рейки;

- системы ЧПУ.

Плазморез отличается простым принципом работы. Поступивший на резак поток воздуха с определенным давлением, соприкоснувшись с электродом, приобретает температуру, максимум, до 30 000˚ С. У ионизированного воздуха возрастает электропроводность.

Как итог, металл расплавляется от контакта с направленным потоком раскалившегося воздуха или газовой смеси (это и есть плазма), и отрезанная часть отбрасывается, благодаря давлению. Так проходят процессы плазменной резки металла с ЧПУ. Обработав программу, заданную оператором агрегата, аппарат, используя плазму, режет листы металла самостоятельно, а участие людей в процессе – минимальное.

Выбор плазменного сварочного аппарата

По большому счету плазменный сварочный аппарат состоит из двух основных модулей – это источник электропитания с интегрированным инвертором и сварочная горелка, а все остальное можно назвать дополнениями. При помощи такого агрегата можно варить, резать или даже паять самые разные металлы, невзирая на их повышенную толщину, так как плазменный поток разогревает материал гораздо лучше, нежели обычная газовая или электрическая сварка.

История развития плазменной сварки

Сварка «Горыныч» является генератором электродуговой низкотемпературной плазмы, получаемой посредством разогрева паров рабочей жидкости к состоянию ионизации Источник plazmen.ru

Плазменную сварку можно отнести к разряду новых технологий, хотя ее стали применять еще в прошлом столетии, но давайте сделаем короткий экскурс в историю. В конце 50-х годов XX века инженеры-конструкторы американской компании Union Carbide Corp сделали первый аппарат плазменной резки, хотя при этом питались идеями физика из Соединенных Штатов И. Ленгмура. Несмотря на то, что данный метод начали применять 70 лет назад, его можно назвать всего лишь прообразом современной технологии. Все методы защиты сварочной ванны с применением инертных газов, а также разработку портативных аппаратов придумали в период с 1963 по 2006 годы.

Резаки предназначены для комплектации аппаратов ручной плазменной резки – плазморезов с контактным и бесконтактным способом зажигания дуги, имеющих разъемы ЭА и ZA Источник prompostavka.in.ua

Безусловно, плазменная резка, которая увидела свет в 1963 году, значительно увеличила скорость производства, но при этом была одна существенная проблема – на металлическую поверхность сильно воздействовало окисление. В 1965 году начали впрыскивать воду, и это снизило процент окалины, но инженеры-конструкторы на этом не собирались останавливаться. В результате исследований в 1987 году появляется резак с контактным пуском, а в 1990 с плазмой начали работать под водой на глубине до 5 (пяти!) метров. В 1999 мир услышал о создании коаксиальной технологии (газ поступает по общей оси), а в 2006 году начали использовать портативные полуавтоматы.

Популярность и назначение плазменной сварки

На сегодняшний день плазменные агрегаты претендуют на завоевание основной ниши на рынке сварочных аппаратов, причем популярность таких моделей стала расти и не только в промышленном секторе, но и среди бытовых потребителей. Если быть более точным, то можно обратиться к цифрам: сейчас 65% работ, которые раньше выполнялись при помощи электросварки, отошли в сферу деятельности плазмы, то есть, уже больше половины и это явный и стремительный прогресс.

а) плазменная дуга; б) плазменная струя; 1) подача газа; 2) дуга; 3) струя плазмы); 4) обрабатываемый металл; 5) наконечник; 6) катод; 7) изолятор; 8) катодный узелИсточник born-shop.ru

При помощи плазменного оборудования монтируют трубопроводы разного назначения, ее используют в машино- и самолетостроении, строительстве, ремонте различных механизмов, но это лишь часть всей сферы применения. Кроме того, способность плазмотрона обрабатывать неметаллы может заменять гидроизоляцию, например, оплавление стыков железобетонных блоков, плит и перекрытий.

Такой метод имеет ряд неоспоримых преимуществ:

- высокая температура плазмы при резке и сваривании материалов:

- повышенный уровень КПД;

- низкий расход инертных газов;

- малая площадь прогрева, что практически исключает деформацию и существенно понижает усадку шва;

- применение технологии не только для металлов, но также для неметаллов;

- отпадает потребность в периодическом приобретении баллонов с газом или их заправке;

- агрегат легко перемещать с место на место;

- повышенный диапазон по толщине металлических заготовок для обработки;

- улучшенная система безопасности;

- доступная стоимость.

Работа с чертежами и эскизами во время плазменной резки

Работа с чертежами значительно упрощается и ускоряется за счет использования специализированных программ для устройств для плазменной резки с ЧПУ. Задача специалиста состоит в том, чтобы правильно задать параметры. Кроме того, он должен представлять себе суть данной технологии разрезания металла.

Благодаря современным станкам, а также программам для ЧПУ и создания чертежей можно без проблем осуществлять резку заготовок из любых материалов, обеспечивая высокую интенсивность процесса вместе с качеством.

Чтобы получить отличный результат, важно выполнить одно условие: производство и разработка программ управления станками должны находиться на должном уровне подготовки. В процессе управления создается набор кодов, который преобразуется внутри микроконтроллера ЧПУ, после чего в виде импульсов направляется к механизмам исполнения

Под последними понимаются шаговые электродвигатели или серводвигатели. Но вторые встречаются на ограниченном количестве моделей станков. Обязательным условием подготовки чертежей для плазменной резки является правильный выбор соответствующей программы

В процессе управления создается набор кодов, который преобразуется внутри микроконтроллера ЧПУ, после чего в виде импульсов направляется к механизмам исполнения. Под последними понимаются шаговые электродвигатели или серводвигатели. Но вторые встречаются на ограниченном количестве моделей станков. Обязательным условием подготовки чертежей для плазменной резки является правильный выбор соответствующей программы.

Отдельные модели станков для плазменной резки

Рассмотрим отдельные модели станков-плазморезов, сравнивая их основные характеристики, производительность и цены.

Cut 40

Современный плазморез Cut 40 Кедр применяется для резки металлических заготовок толщиной 16 мм и меньше. Имея вполне солидные характеристики, этот аппарат вполне оправдывает свою стоимость в 23000 рублей. Плазморез Кедр режет практически все металлы, проводящие электрический ток. Это и нержавеющие стали, изделия из чугуна и меди, латунные и бронзовые заготовки.

Дополнительно в комплект поставки Кедра входит плазмотрон РТ-31 для образования направленной струи плазмы. Подвод к плазмотрону электрического тока и поздуха производится по гибкому рукаву, который не сковывает резчика в работе.

Аппарат не приводит к короблению металла в прилегающей к резке зоне, листовая сталь не изменяет свою внутреннюю структуру. Рез представляет собой чистую зону, в которой не образуются заусенцы или дефекты другого вида. Как только на предприятии начинают пользоваться этим плазменным резаком, о пропано-кислородной резке срузу все как бы забывают.

Аврора

Следующий рассматриваемый аппарат – плазморез Аврора. Это оборудование предназначено для резки сталей как мягкого класса, так нержавеющих и легированных. Применяется Аврора ещё для резки алюминия и меди, сплавов другого содержания. При стоимости от 21 тыс. рублей в зависимости от модификации аппарат очень экономен в расходе электроэнергии, позволяет получать резы высокого качества без деформирования прилегающей к резу зоны основного металла заготовки.

Максимальная толщина разрезаемого металла – 20 мм. Устройство использует в работе сжатый воздух и может длительное время работать, не перегреваясь. На строительных площадках актуальность этого аппарата высока за счёт того, что он отлично работает с углеродистыми и нержавеющими сталями. У него есть удобный переключатель токовых режимов горения плазмы. Срок гарантии на этот прибор составляет 2 года.

Ресанта

Инверторный плазморез Ресанта представляет собой аппарат, очень удобный в переноске. С его помощью можно быстро, точно и качественно резать металл как листового проката, так и другой формы. При этом деформации, возникающие в прилегающей зоне термического влияния минимальны. В аппарате предусмотрена плавная регулировка силы тока с возможностью выставления точных его значений.

Давление в рукаве подаваемого к аппарату сжатого воздуха должно быть не меньше 0,5 Мпа. Резка чёрно-белой стали допускается при толщине заготовки до 8 мм, нержавеющей стали – до 5 мм. При стоимости в 29 тыс. рублей Ресанта очень удобен в использовании и при интенсивной эксплуатации вполне соответствует затратам на его приобретение.

Blueweld

Итальянский плазморез Blueweld питается от напряжения в 220 В и при работе потребляет максимальную мощность в 4,5 кВт. Токовая нагрузка в зависимости от режима работы колеблется от 7 до 40 А.

Он применяется для плазменной дуговой резки различных стальных сплавов и цветных металлов. Главное достоинство этого аппарат – высокая скорость резки, сочетающаяся с отличным качеством получаемых изделий. Стоимость аппарат составляет в настоящее время 60 тыс. рублей. В комплект поставки входят кабель массы, токовые клещи и четырёхметровый подводящий рукав.

Горыныч

Многофункциональный плазморез Горыныч генерирует низкотемпературную электродуговую плазму путём разогревания и испарения до состояния ионизации рабочей жидкости.

Плазморез Горыныч состоит из двух блочных модулей – плазменного генератора и блока питания. Аппарат очень удобен как в домашнем хозяйстве, так при выполнении ремонтных и строительных работ. Рабочей жидкостью, по-другому расходником, из которого получают пары для плазмы, является дистиллированная вода или 45% спирт. Установка может работать с материалами самой разной природы, включая некоторые неметаллические заготовки. Им также можно резать, варить или разогревать изделия в режиме паяльной лампы. В последнем случае плазмотрон Горыныча используется в качестве простой горелки. Стоимость Горыныча в настоящее время составляет 29 тыс. рублей.

Готовые изделия по чертежам для плазменной резки

Огромное количество ярких задумок остаются на стадии идеи, не получая воплощения, только потому что их автор не обладает какими-либо навыками. Например, он не может перенести идею в формат чертежа или не умеет выполнять резку изделия по чертежу. Наша компания поможет вам довести дело до конца.

Мы обеспечим вам:

- грамотную техническую консультацию по технологиям и материалам;

- перевод чертежей в электронный вид;

- полный цикл производства от разработки до доставки готового изделия получателю.

У нас есть все необходимое оборудование для производства металлоизделий, поэтому мы берем на себя ответственность в решении за вас самых сложных и необычных задач в сфере металлообработки.

Для работы над заказом мы принимаем:

- эскизы;

- чертежи;

- дизайн проект.

У нас есть все необходимое оборудование для быстрой и качественной резки, обеспечивающее высокую точность раскроя, даже когда речь идет о фигурных и сложных изделиях.

Наша компания оперативно выполняет заказы частных лиц и компаний. Стоимость услуги остается низкой, а сокращения затрат удается добиться за счет минимального энергопотребления станком.

Сфера использования плазменной порезки

Применение плазмотронов такой большой популярностью пользуется не зря. Во время относительно простой эксплуатации, а также не очень высокой стоимости ручного оборудования (в отличие от других устройств для резки) можно добиться высоких показателей касательно качества полученного реза.

Применение плазмотронов такой большой популярностью пользуется не зря. Во время относительно простой эксплуатации, а также не очень высокой стоимости ручного оборудования (в отличие от других устройств для резки) можно добиться высоких показателей касательно качества полученного реза.

Использование плазменной порезки металла получило свое распространение в таких производственных сферах:

- Сооружение металлоконструкций.

- Обработка металлопроката — при помощи плазмы можно разрезать почти любой вид металла, в том числе черный, тугоплавкий и цветной.

- Разные сферы промышленности, авиастроение, капитальное строительство зданий, машиностроение и т. д. — во всех этих областях не обойтись без применения плазменных резаков.

- Обработка деталей и художественная ковка. При помощи плазменного резака можно изготовить деталь почти любой сложности.

Использование станков с плазменной резкой ручных установок не заменило. Таким образом, художественная резка плазмой дает возможность изготовить уникальные детали, которые точно соответствуют замыслу художника для применения их в качестве декоративных украшений лестниц, перил, заборов, ограждений и т. д.

Обработка цветных сплавов

Во время обработки цветных металлов применяются различные способы резки с учетом плотности материала, его типа и иных технических показателей. Для разрезания цветных металлов необходимо соблюдение таких рекомендаций:

Во время обработки цветных металлов применяются различные способы резки с учетом плотности материала, его типа и иных технических показателей. Для разрезания цветных металлов необходимо соблюдение таких рекомендаций:

- Резка алюминия — для материала толщиной до 7 см, может применяться сжатый воздух. Использование его нецелесообразно во время низкой плотности материала. Качественный рез алюминиевого листа до 2 см достигается во время применения чистого азота, а с толщиной 7−10 см при помощи водорода с азотом. Порезка плазмой алюминия при толщине более 10 см производится смесью водорода с аргоном. Такой же состав советуют применять для толстостенной высоколегированной стали и меди.

- Порезка нержавеющих сталей — для проведения работ не советуют применение сжатого воздуха, с учетом толщины материала может использоваться чистый азот или смеси с аргоном. Нужно учесть, что нержавеющая сталь довольно чувствительна к действию переменного тока, что может приводить к изменению ее структуры и более быстрому выходу из эксплуатации. Порезка нержавейки производится при помощи установки, которая использует принцип косвенного действия.

Как действует плазменная резка?

Плазменная резка представляет собой процесс разрезания металла электрической дугой, ускоренной потоком ионизированного газа. Принцип ее действия заключается в следующем. В электроплазменном резаке за счет электрического тока высокой частоты формируется дуга между наконечником и электродом. В этот промежуток подается плазмообразующий газ (воздух, кислород, азот, аргон или водород), который разогревается до температуры 25–30 тыс. °С с резким увеличением объема. Газ ионизируется, становится электропроводником и образует поток плазмы, вырывающийся из наконечника со скоростью до 3–3,5 м/с. Это позволяет расплавить металл в месте контакта с плазмой, при этом оплавленные частицы сдуваются потоком. В результате образуется ровный, узкий разрез.

Применяется 2 способа: плазменно-дуговая и плазменно-струйная резка. В первом случае оборудование рассчитано только на резку металлов. Вторым электродом становится сам разрезаемый металл, а дуга образуется между наконечником резака и поверхностью заготовки.

С помощью второго способа можно резать и неметаллические материалы. В плазмотроне установлен свой электрод, и дуга формируется без участия разрезаемой заготовки.

Преимущества компании

Почему следует обратиться именно в ГОСТ Металл? В нашу пользу говорят следующие преимущества:

- Многолетний опыт в изготовлении металлопроката разной конфигурации и размеров. Мы более 10 лет оказываем качественные услуги.

- В распоряжении компании имеется обширный парк современного оборудования плазменной сварки, в т. ч. с ЧПУ. Станки поставлены известными отечественными и зарубежными производителями.

- В компании работают опытные, высококвалифицированные сотрудники на всех этапах подготовки, проектирования и изготовления продукции.

- Большие возможности по обработке металлов. Мы способны обрабатывать детали практически из любого материала, любых размеров и конфигурации. Обеспечиваем обработку больших партий продукции. Способны производить фасонную и художественную резку.

- Строгое соблюдение всех действующих стандартов. Контроль качества на всех этапах работ, начиная с входного контроля исходных материалов.

- Высокое качество. Гарантируется высокая точность обработки кромок после резки.

За время своей деятельности наша компания уже обработала более 1 млн. м2 металлических изделий, не получив никаких существенных претензий. Ежемесячно мы получаем более 100 заказов на плазменную резку, но готовы значительно нарастить объемы.

Компания готова работать с заказчиками в любом регионе РФ. Наши менеджеры всегда предоставят необходимую информацию, проведут профессиональную консультацию и примут заказ.

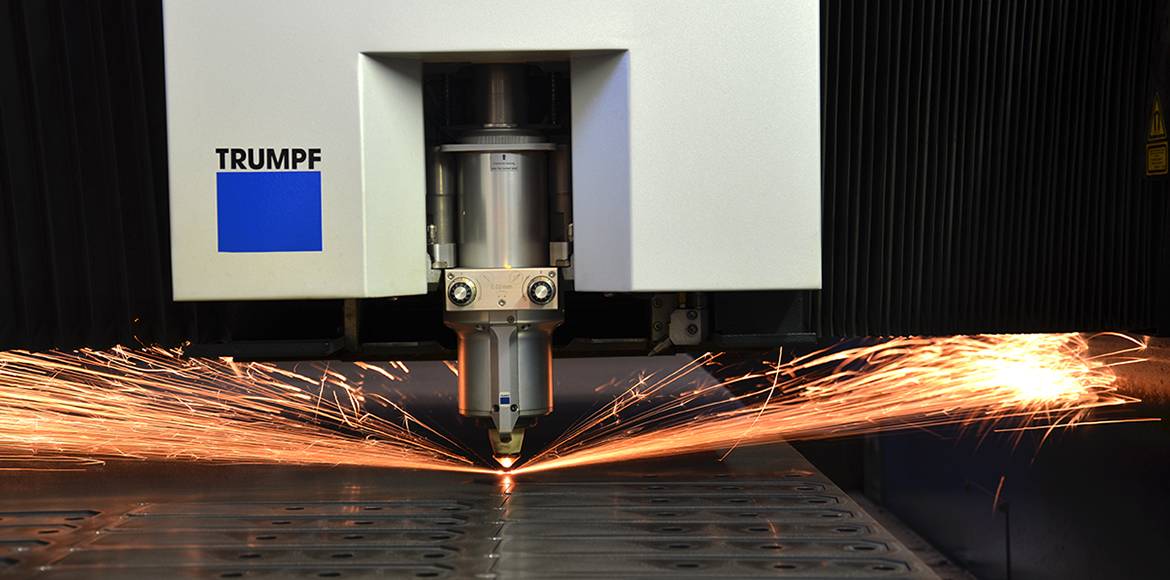

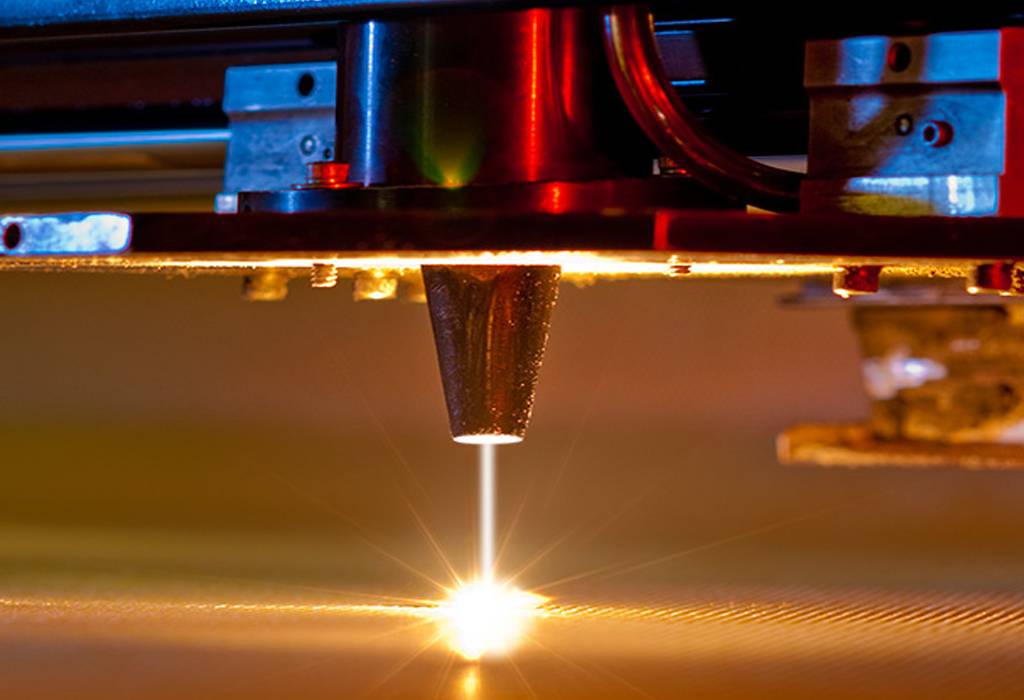

Лазерная технология

Лазерная технология является универсальной, так как дает возможность обрабатывать любые металлические сплавы, ведь на станке устанавливаются определенные параметры для каждого металла.

Главной особенностью лазерной резки является отсутствие контакта металла и режущего устройства.

Лазерная резка материала осуществляется тонким сфокусированным световым лучом, благодаря которому металлический лист нагревается и проплавляется насквозь.

Преимуществами лазерной резки являются:

Оборудование бывает твердотелым и газовым. Твердотелый инструмент довольно простой в управлении и использовании.

Лазерный стержень производится из неодимового стекла, обладающего способностью пропускать импульсный лучевой поток мощностью 6кВт.

Трубка заполняется углекислым газом, азотом, гелием. Электроимпульсы активизируют молекулы газа, которые начинают излучать энергию, превращающуюся в направленный пучок.

Мощность некоторых моделей оборудования составляет 20 кВт. Такое оборудование отличается дороговизной.

Видео:

Лазерная технология обработки листового металла дает возможность формировать любые сложные фигуры с минимумом отходов.

ВАЖНО ЗНАТЬ: Технология лазерной резки металла

Благодаря точечному лучевому воздействию получаются гладкие и ровные кромки без неровностей не требующие дополнительной обработки.

Исключением для лазерной обработки является алюминий и сплавы алюминия с нержавейкой. Алюминий плохо поддается лазерной резке в связи с его отражающей способностью.

Преимущества плазменной обработки

По сравнению с другими видами обработки металла, этот способ обладает рядом потребительских свойств:

- возможность обработки заготовок из различных металлов, а также неметаллических изделий;

- скорость обработки небольших толщин (до 50 мм) в 25 раз выше, нежели посредством газопламенной резки;

- локальный разогрев детали происходит только в месте воздействия, что способствует отсутствию тепловых напряжений и деформации изделия;

- качественный и чистый распил метала, — в месте обработки малая шероховатость поверхности;

- отсутствие взрывоопасных веществ и предметов, — горючих газов, баллонов под давлением и т.п.;

- способ позволяет производить сложные геометрические резы.