Достоинства и недостатки плазменной сварки

Итак, что такое плазменная сварка? Это процесс локального расплавления металлического изделия плазменным потоком. Он формируется высокоскоростной дугой, температурой 5000-30000°С.

Газовый поток, проходящий через дугу, нагревается и ионизируется, за счет чего он превращается в плазменный поток и выдувается соплом плазматрона для сварки. В этом и заключается сущность ее работы.

Для того, чтобы данный аппарат функционировал, необходимо лишь электричество и поток сжатого газа. Если используется компрессор, тогда достаточно только электричества.

Особенности сварки плазмой.

Особенности сварки плазмой.

К основным достоинствам данных аппаратов можно отнести:

- высокую скорость резки металлов;

- возможность использования аппарата практически со всеми металлами и сплавами;

- высокая точность и качество шва;

- более низкая стоимость работ по сравнению с другими методами;

- отсутствие деформаций металла при обработке плазмой;

- высокий уровень безопасности выполнения работ.

Плазменный аппарат для сварки и резки: из каких узлов состоит

Плазменный аппарат состоит из источника питания, горелки, а также газовой и электрической арматуры.

Источником питания в старых аппаратах служил классический трансформатор, работающий на частоте сети. Такие аппараты были очень громоздкими и тяжелыми. (Как и все старые сварочные аппараты.) Современные импульсные преобразователи на IGBT-транзисторах, управляемые микрокомпьютерами, полностью вытесняют старую технику и придают новой небывалую прежде функциональность.

Прежде всего, они обеспечивают нужный рабочий ток, его стабильность и регулирование в каждом режиме. Более продвинутые аппараты имеют режим дежурной дуги на малом токе, высоковольтный генератор для бесконтактного запуска дуги.

В некоторые аппараты также встроены компрессоры для подачи сжатого воздуха в горелки. Это для удобства и мобильности в условиях ремонтных цехов и мастерских.

Конструкции горелок зависят от мощности аппарата. Для микроплазменных горелок очень характерна конструкция с подвижным катодом, который замыкается на анод-сопло при помощи кнопки с задней стороны инструмента, и, тем самым, возбуждается дуга. Эта же кнопка служит винтом для регулировки зазора между анодом и катодом. В корпус с рукояткой встроен баллончик, емкостью 0.1…0.3 л. для рабочего раствора.

Горелки помощнее устроены с неподвижным катодом, все их основные части располагаются коаксиально (на общей оси) в следующем порядке: катод, полость для рабочего газа, промежуточная втулка, полость для защитного газа, анод (с полостью для водяного охлаждения анода на мощных аппаратах), корпус.

Наиболее мощные горелки не имеют рукоятки, а крепятся на манипуляторах роботов или в станках для резки (сварки) труб или листовых материалов.

О материалах для катодов уже говорилось, можно только напомнить: в простых бытовых плазморезах используют медь (реже вольфрам), легированную гафнием. Это наиболее безопасный для здоровья аппарат, в отличии от тех, в которых используется бериллий, пыль которого (или его окислов) является опасным для легких веществом, канцерогеном, и требует соблюдения норм на ПДК: вентиляции и взятия проб для анализа. Опасен также слаборадиоактивный торий, при попадании в легкие.

Для соединения аппарата с горелкой используется т.н. кабель-пакет. Это название обозначает шланг для подачи рабочего и защитного газов, охлаждающей воды, обратной воды, силовых проводов (основного тока), провода для пусковой искры, а также проводов цепи управления. Все они помещаются внутрь общего гибкого шланга “пакетом”, откуда и название. К аппарату кабель-пакет подключается в нескольких соответствующих точках: штуцер для газа часто одновременно служит и для подачи тока через катод. В бытовых аппаратах к горелке подводится только ток, так что, в этом случае, можно говорить просто о кабеле.

Наиболее популярные в России аппараты плазменной сварки

Это генератор электродуговой низкотемпературной плазмы, получаемой посредством разогрева паров рабочей жидкости к состоянию ионизации и предназначается для металловИсточник севпроект.рф

МППК (многофункциональный портативный плазменный комплекс) Горыныч рассчитан на выработку плазм из жидкости – воды или водно-спиртовой смеси, где пар выполняет защитную функцию. Такие агрегаты производят с силой тока 8,10 и 12 A и при этом они универсальны, то есть, Горыныч может, как резать, так и варить разные детали, но это не все. Задав необходимую мощность, аппарат можно использовать в качестве паяльной лампы, кузнечного горна и даже огнетушителя, если в качестве жидкости используется вода. МППК достаточно легок – масса плазмотрона с кабелем и шлангом не превышает 5,4 кг, а для его питания нужна обычная розетка ≈220±22 V и 50 A. Агрегат создает дугу прямой полярности с КПД не менее 80%.

Являясь аппаратами нового поколения, обладая повышенным качеством, он более чем в 2,5 раза экономичней и в 5 раз легче используемых плазмотроновИсточник eduard-romanov.uaprom.net

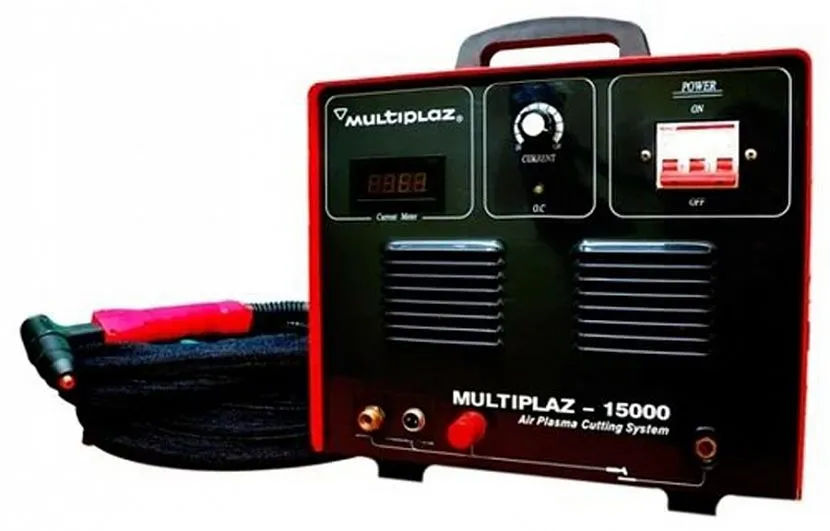

Если говорить о деньгах, Мультиплаз-15000 является самым выгодным плазменным сварочным аппаратом среди своих аналогов. Кроме того, такой агрегат можно назвать самым легким среди подобных, так, масса источника питания составляет 33 кг а вес плазмотрона вместе с кабелем и шлангом на 9 метров – 5 кг. Потребляемая мощность составляет 15 kW при входном напряжении 380±38 V, с частотой сети 50 A. Сварка функционирует в диапазоне тока от 20 до 100 A, расходует 480 л/мин сжатого воздуха и ее КПД составляет 85% – это позволяет разрезать лист стали толщиной до 50 мм. Безусловно, Мультиплаз-15000 больше подходит для промышленных предприятий и автомастерских, но его также покупают для бытового применения.

Для сварки применяется инверторная схема, позволяющая получать стабильный ток независимо от колебаний напряжения в питающей сетиИсточник generatorvolt.ru

В Российской Федерации достаточно популярной является модель плазменной сварки Плазариум SP3, представляющая собой компактный и надежный в работе электроприбор. Агрегат работает от сети ≈220±22 V с частотой 50 A и потребляет 2,64 kW, имеет ступенчатую программируемую регулировку от 1 до 12 A. Плазариум SP3 предназначен в основном для резки и сварки металлических деталей малой толщины и пользуется достаточной популярностью. Примечательно, что масса горелки нетто составляет всего 600 г, а длина кабеля 2 м, и это очень удобно для тех же автомастерских или любых станций техобслуживания. Еще можно отметить, что данное устройство соответствует всем нынешним требованиям правил техники безопасности, включая пожарную защиту.

Ремонт автомобиля (плазменная сварка).

Виды плазменной сварки

Используют два метода подключения тока: деталь-электрод; электрод-корпус горелки. Проводится условное деление на виды по мощности генератора, рабочим параметрам оборудования:

- микроплазменная проводится на низких токах, проварка неглубокая, металл не повреждается (ей посвящен отдельный раздел);

- сварка на средних токах, до 25А, соединяют детали от 3 мм и выше;

- работа с большим амперажем, до 150 А, способ подходит для варки толстостенных деталей или прошивного сваривания металла.

По механизму воздействия на рабочую зону, выделяют:

- контактную с линейными и прерывистыми швами (всеми разновидностями швов), бывает косвенного и прямого действия;

- импульсную, характеризующуюся большой глубиной прогрева деталей, бывает прямо и обратно полярная;

- точечную – одностороннюю, применяемую для изготовления листовых сэндвичей, правки швов, прихватки деталей.

Способы различаются по технологии, но качество шва стабильное. Плазменными аппаратами разрешается резать металлоконструкции. Они удобны в труднодоступных местах, куда сложно пробраться с болгаркой.

Принцип работы плазменной сварки

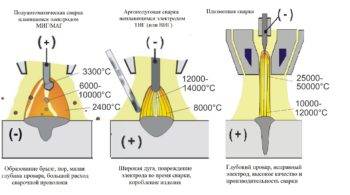

Во многом, плазменные сварочные аппараты напоминают принцип действия аргонно-дуговых и имеют схожую конструкцию горелки, которая в нашем случае называется – плазмотроном. Процесс образования плазмы происходит именно в горелке (об этом далее).

Плазма – это одно из состояний газа, которое образуется, если пропустить его через дугу. В этот момент происходят сложные химические и физические процессы, газ приобретает особые свойства. Нам, в данном случае интересен тот факт, что температура вырывающейся из сопла плазмы может доходить до 30 тысяч градусов, а это в 6 раз больше самой горячей дуги.

В таких условиях происходит резка металла, который расплавляется мгновенно, а часть его просто испаряется. Для сваривания используют более щадящие режимы, а также технологию контроля дуги. Плазменные резаки считаются одними из наиболее точных и эффективных методов резки различных металлов.

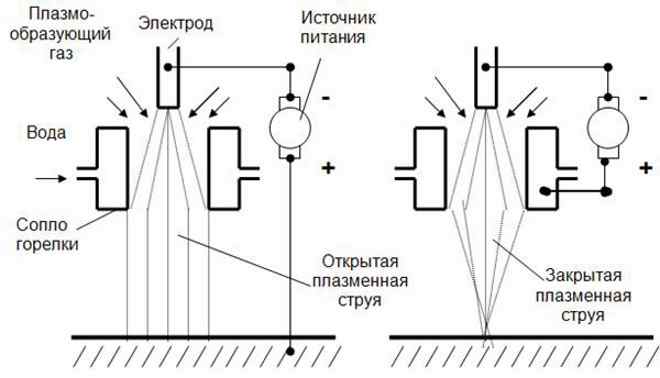

Схема плазменной сварки открытой и закрытой плазменной струей

Чтобы понять принцип работы плазменной сварки, нужно перейти непосредственно к аппарату. Сама плазменная сварка представляет собой небольшую, весом 5 – 9 кг установку, внутри которой расположился понижающий трансформатор, выпрямитель и набор схем управления. К ней подключается воздушный компрессор (если в сопло подается сжатый воздух) или специальные баллоны с плазмообразующим газом и инертным газом. В качестве газа для создания плазмы используют азот, кислород, аргон, воздух. На выходе устройства имеем горелку с набором газов (для сварки) или один вид газа для резки, а также плюсовую клемму (для прямого вида сварки). Так, как температура работы этого компонента очень высока, внутри горелки имеется жидкостное охлаждение.

Дальнейшее описание технологии приводит нас к двум ее разновидностям:

Рекомендуем! Прямая и обратная полярность при сварке инверторным аппаратом

Сборка устройства

Плазменные сварочные аппараты тяжело разместить в переносном корпусе или ящике из-за большого количества узлов. В данном случае отлично подойдет складская тележка. На нее без проблем получиться установить инвертор, а также баллон с рабочим газом и кабельно-шланговую систему.

Из чего состоит плазморез?

В простой мастерской перемещать оборудование не составит труда, а вот выезд за пределы такой рабочей зоны можно осуществить путем погрузки инструмента в прицеп легкового автомобиля.

Итак, как сделать самодельный аппарат для сварки? В начале следует проверить совместимость выбранных элементов. Если это первая попытка сборки подобного инструмента, тогда лучше всего проконсультироваться с опытным специалистом, который уже собирал плазменные аппараты для сварки.

Сам процесс сборки включает следующие этапы:

- подготовка деталей;

- сборка электрической цепи в соответствии с выбранной схемой;

- подключение компрессора с помощью шлангов;

- в случае необходимости можно использовать источник бесперебойного питания.

Особенности плазменной сварки

Теплогенерирующие параметры плазмы гораздо выше, чем у других сварочных методов. Чтобы контролировать режим разогрева, нужен охлаждающий контур – циркулирующая по нему вода отводит избыточное тепло, из-за этого большие энергопотери. Основные расходные материалы – сопло (горелка выходит из строя при перегреве), тугоплавкие вольфрамовые электроды. Для производства плазменного оборудования нужны огнеупорные материалы, поэтому стоимость сварочных аппаратов в разы выше, чем для электродуговой или аргоновой сварки.

Технологические сложности не пугают, плазменная сварка нередко применяется в промышленности, особенно, если нужны качественные соединения. Ровные швы не нужно зашлифовывать. Метод применим для алюминия и других сложных сплавов.

Подключение прямого действия

Помимо тонких работ при помощи микроплазмы схема подключения к источнику тока имеет не меньшее значение.

Этот метод считается основным в сварочных работах. Он осуществляется при помощи плазмы, образовавшейся между электродом и рабочей заготовкой. Дуга возбуждается постепенно, сначала на малом токе образуется дежурная струя, которая после контакта с рабочей поверхностью переходит в дугу прямого действия. Работа может проходить как при переменном, так и при постоянном токе.

В связи с тем, что при прямом воздействии температура рабочей струи очень высока, обязательным условием является контроль нагрева сопла плазмотрона. При перегреве (что почти невозможно) желательно прекратить работу на некоторое время. Впоследствии же стоит проверить исправность оборудования, а при необходимости, устранить неисправность или приобрести новый аппарат.

Плазменная сварка прямого действия

Принцип подключения тока для создания дуги такой же, как в электродуговой сварке: один полюс подается на электрод (минус при прямой полярности), другой присоединяется к обрабатываемому металлу. Создается прямая дуга, направленная на деталь. Принцип создания плазмы двухэтапный:

- сначала клемму присоединяют к соплу, чтобы ионизировать проходящий по плазмотрону газ;

- после плазмообразования клемму перебрасывают на свариваемую деталь, происходит пробой дуги на деталь, плазма вырывается из сопла.

Вот что такое плазменная сварка прямого действия. Струя плазмы регулируется силой тока, газ, вырывающийся из сопла, не только поддерживает дугу, но и защищает рабочую зону.

Другие преимущества плазменной сварки металлов

Этот способ по многим моментам положительно отличается от традиционных видов сварки. Некоторые из них упомянуты выше, однако нужно отметить и другие преимущества:

- такая сварка безопасна для исполнителя;

- для выполнения работ не требуется газовое оборудование или мощный электрогенератор – вполне достаточно воздушного компрессора и тока из домашней электросети;

- еще одно преимущество, связанное с питанием – достаточно экономное потребление электроэнергии;

высокая производительность труда и скорость выполнения соединений;

стабильно высокое качество – соединения получаются прочными и долговечными;

с помощью того же аппарата может выполняться плазменная резка металлов своими руками – это так называемая воздушно-плазменная резка, также эффективная и довольно простая в исполнении.

Конечно же, использование плазменной сварки в домашних условиях еще только набирает популярность, т.к. сам способ еще достаточно молод, однако промышленность уже оценила его преимущества. Сегодня плазменная сварка применяется на предприятиях машино- и приборостроения, в авиапромышленности и других отраслях. Здесь используются аппараты высокой мощности с ЧПУ и другими опциями, с помощью которых выполняются колоссальные объемы работы.

Особенности процесса

Данный способ соединения деталей напоминает аргонодуговую сварку по причине работ с инертными газами. Однако, отличия все же имеются. Например, сварочные работы осуществляются специальным аппаратом — плазмотроном.

Плазмой называют состояние, в которое переходит газ при воздействии электрической дуги. Происходит это все при многотысячных температурах, поэтому главной особенностью сварки плазмой является высокая рабочая температура — от 5 до 30 тысяч градусов. Это позволяет работать с элементами любого состава и габаритов.

Еще одной особенностью плазменной технологии является высокое давление на место соединения. Это происходит за счет цилиндрической формы сварной дуги, которая обеспечивает прогрев и одинаковое распределение мощности по всей поверхности рабочей струи. В обычной сварке это сделать сложнее, так как дуга конической формы и равномерно распределить силу давления и прогрев весьма сложно.

И третья важная особенность работы плазмой — это работа на малых токах. Да, именно плазменная технология позволяет производить сварку, как тонких листов материала, так и в труднодоступных местах.

Указанные особенности делают плазменный метод сварки практически универсальным. Со временем появились виды и разновидности, так как помимо сварочных работ при помощи плазмы легко выполнить и резку металлов.

Оборудование для плазменной сварки

Внешне устройства мало чем отличаются от других аппаратов. Они по весу и габаритам сопоставимы с инверторами, аргонно-дуговыми сварочниками, электродуговыми полуавтоматами. Функциональность профессионального оборудования для плазменной сварки поражает — помимо сварки и резки предусмотрены операции:

- воронения – химико-термическая обработка для получения нужного оттенка металла;

- термического оксидирования черных сплавов – образования тугоплавкого диоксида кремния;

- порошкового напыления красителей и защитных составов – создается ровная пленка на поверхности детали;

- закалки – термического упрочнения внутренней структуры сплавов за счет снятия внутренних напряжений.

Установки для плазменной сварки различаются по мощности: от 20 А до 250-ти. Для работы с деталями свыше 2 мм агрегат стоит в пределах от 20 до 49 тысяч. На базе электродуговой сварки плазменное оборудование можно сделать самим, соорудив горелку с плавящимся электродом. Потребуется сварочный аппарат, комплект газовых рукавов для создания защитной атмосферы и шланги для подвода воды к горелке.

Теоретические основы

Сварочный аппарат для плазменной сварки может быть одного из 2-х основных типов: открытого и закрытого. Основная дуга сварочного аппарата открытого типа горит между центральным катодом горелки и изделием. Между соплом, которое служит анодом, и центральным катодом горит только дежурная дуга для возбуждения основной в любой момент времени. Сварочный аппарат закрытого типа имеет только дугу между центральным электродом и соплом.

Сделать долговечный сварочный аппарат своими руками по 2-му принципу довольно трудно. При прохождении основного сварочного тока через сопло-анод этот элемент испытывает колоссальные тепловые нагрузки и требует очень качественного охлаждения и использования соответствующих материалов. Обеспечить термостойкость конструкции, когда делается такой аппарат своими руками, очень трудно. Когда делается плазменный аппарат своими руками, для долговечности лучше выбирать открытую схему.

Плазменная сварка косвенного действия

Дуга возникает за счет подвода одного из полюсов к тугоплавкому электроду (при прямой полярности это минус), другого – к оболочке плазмотрона (плюс). Плазменная дуга зависит от давления плазмообразующего газа. Он при ионизации и разогреве увеличивается в объеме до 50 раз. Плазменная сварка косвенного действия более экономичная по газу. При малом расходе образуется стабильная дуга, она с большой силой вырывается из сопла. Температура плазмы косвенного метода ниже, чем у прямого. Такие установки больше подходят для напыления порошков, создания термоэффектов. Дуга за счет давления газа с силой устремляется к металлу, косвенный метод позволяет варить металлы с низкой электропроводностью (нихром; стали, легированные висмутом и другие справы). Подача защитного газа автономная.

Плюсы и минусы

К преимуществам плазменного метода относятся:

- Доступность. Плазмотрон может устанавливаться на базовые сварочные аппараты.

- Однородность сварного соединения. Из-за высокой температуры в обрабатываемой области образуется равномерный тонкий шов.

- Возможность контроля провара металла.

- Высокая производительность. Большая скорость формирования шва снижает трудоемкость работ.

- Обширная сфера применения. Универсальный метод используют для соединения заготовок из других материалов.

К отрицательным качествам такого способа сварки относят:

- высокую стоимость плазмотрона и работ;

- сложность в исполнении (от сварщика требуется наличие специальных навыков);

- необходимость дополнительного ухода за приборами (нужно регулярно прочищать плазматрон, заменять электрод и горелку);

- потребность в непрерывной подаче аргона в аппарат;

- необходимость охлаждения основных компонентов оборудования;

- большой расход электроэнергии.

Описание самого популярного устройства для плазменной сварки «Горыныч»

Данный аппарат стоит из 2 отдельных модулей — плазмогенератора и управляющего блока. В качестве плазмообразователя используется вода.

Принцип действия устройства таков:

- Низкотемпературная плазма образуется за счет дуги, возникающей между контактами.

- Вода нагревается до экстремальной температуры. Под давлением она превращается в направленную плазменную струю.

Научиться работать с аппаратом «Горыныч» может любой домашний мастер. Устройство удобно в управлении, к нему прилагается инструкция с подробным описанием способов подключения. Агрегат можно применять для сварки, резки, пайки, тушения огня.

Видео процесса плазменной сварки

Детали самодельного устройства для плазменной резки

Первое, что вам нужно найти для изготовления самодельного плазменного резака, это источник питания, в котором будет генерировать электрический ток с необходимыми характеристиками. Обычно для этого используют сварочные инверторные аппараты, что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам, подобное оборудование способно обеспечить высокую стабильность генерируемого напряжения, что положительно сказывается на качестве резки. Работать с инверторами гораздо удобнее, что объясняется не только их компактными размерами и небольшим весом, но и простотой настройки и эксплуатации.

Принцип работы устройства для плазменной резки!

Благодаря своей компактности и малому весу плазменные резаки на основе инверторов могут использоваться при работе даже в самых трудных местах, что исключено для громоздких и тяжелых сварочных трансформаторов. Большим преимуществом инверторных источников питания является их высокая эффективность. Это делает их очень экономичными с точки зрения энергопотребления устройств.

В некоторых случаях источником питания для плазменного резака может быть сварочный трансформатор, но его использование чревато значительным энергопотреблением. Следует также учитывать, что любой сварочный трансформатор характеризуется большими габаритами и значительным весом.

Основным элементом аппарата, предназначенного для резки металла плазменной струей, является плазменный резак. Этот элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения.

Размер и форма плазменной струи полностью зависит от диаметра сопла!

Для формирования воздушного потока, который будет преобразован в высокотемпературную плазменную струю, в конструкции плазменного резака используется специальный компрессор. Электрический ток от инвертора и поток воздуха от компрессора поступают в плазменный резак с помощью пакета кабельных шлангов.

Центральным рабочим элементом плазменного резака является плазменная горелка, конструкция которой состоит из следующих элементов:

- Сопла

- Канала, по которому подается струя воздуха

- Электрода

- Изолятора, который параллельно выполняет функцию охлаждения

Это интересно: Оцилиндровочный станок своими руками в домашних условиях — видео, чертежи

Сущность

В плазменной сварке для получении плазмы применяются плазменные горелки, состоящие из вольфрамового электрода, труб водяного охлаждения, подачи газа, сопла плазмы.

Температура в плазменной дуге достигает 30 000°С, в отличие от плазмы электрической дуги, температура которой — 5000–7000°С.

В плазмотроне в зону плазменной дуги подводится газ, образующий плазму. Газ нагревается дугой и ионизируется. Благодаря тепловому расширению газа, увеличивающему объём газа в 50–100 раз, происходит скоростное истекание его из канала сопла плазмотрона. Кинетическая энергия ионизированных частиц газа и тепловая энергия является основными источником энергии для сварки.

В плазмотроне используется в основном горелки постоянного тока.

В плазменной сварке возможны следующие разновидности:

- сварка плазменной дугой, горящей между не плавящимся электродом и изделием,

- сварка плазменной струей, горящей между не плавящимся электродом и соплом плазмотрона. Плазма выдувается газовой струей.

В качестве плазмообразующего газа используются: азот, кислород, аргон, воздух.

Это интересно: Мини сварочный аппарат для мелких работ — что это такое?

Из чего состоит?

Аппарат для плазменной сварки состоит из нескольких компонентов: источник питания, специальная сварочная горелка, катод и кабель-пакеты. Давайте рассмотрим их подробнее.

Источник питания

Плазменный сварочный аппарат прошлого поколения использовал обычный трансформатор в качестве источника питания. Такой источник сам по себе был немаленьким и тяжелым, поэтому существенно увеличивал конечные габариты и вес аппарата. В итоге плазменные аппараты старого образца были громоздкими и очень тяжелыми, что доставляло много проблем.

К счастью, прогресс не стоял на месте и со временем появились альтернативные источники питания на транзисторах. Их и стали применять в инверторах, полуавтоматах и, конечно, плазменных аппаратах. Благодаря такому прорыву удалось сконструировать компактные и легкие аппараты, которые к тому же стали еще функциональнее по сравнению со своими прошлыми «собратьями».

Современный источник питания, работающий на IGBT транзисторах, обеспечивает крайне стабильное горение дуги и позволяет точно и быстро регулировать сварочный ток с помощью одной рукоятки. Профессиональные плазменные аппараты снабжены дополнительным функционалом вроде бесконтактного поджига дуги или режим дежурной дуги при сварке на малом значении тока.

Сварочная горелка

Сварочная горелка – обязательный компонент при плазменной сварке и резке. Через нее осуществляется подача защитного газа, через нее образуется плазменная дуга и в ней же устанавливается катод. Существует множество типов горелок, все они отличаются своей конструкцией и возможностями. В большинстве случаев горелку подбирают в соответствии с мощностью сварочного аппарата.

Маломощные и горелки средней мощности могут использовать вручную. А горелки для сильноточных аппаратов устанавливаются на специальной роботизированный манипулятор.

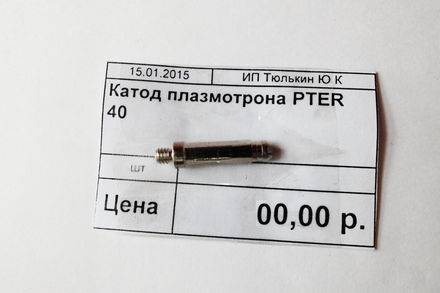

Катод

Катод используется для передачи тока и может быть изготовлен из различных материалов. В аппаратах, предназначенных для бытового и полупрофессионального применения, используются вольфрамовые или медные катоды, легированные гафнием. Они наиболее безопасны для здоровья сварщика. В плазмотронах и плазморезах профессионального уровня могут использоваться катоды из бериллия или тория. Они могут быть опасны для сварщика, поскольку выделяют неблагоприятные пары. Чтобы снизить негативное воздействие необходимо обеспечить мощную вентиляцию рабочего места.

Кабель-пакет

Плазменный сварочный аппарат необходимо соединить с горелкой. Для этого используется специальный кабель-пакет. Он состоит из двух шлангов (для подачи защитного газа и для подачи рабочего газа), двух шлангов подачи воды, а также из кабелей подачи тока, для пусковой искры, и для цепи управления. Все эти компоненты размещаются в одном большом шланге типа «пакет», отсюда и название «кабель-пакет». Не смотря на богатую «начинку» такой кабель-пакет отлично гнется и его можно использовать без страха переломать все компоненты внутри.

Плюсы и минусы

К преимуществам плазменного метода относятся:

- Доступность. Плазмотрон может устанавливаться на базовые сварочные аппараты.

- Однородность сварного соединения. Из-за высокой температуры в обрабатываемой области образуется равномерный тонкий шов.

- Возможность контроля провара металла.

- Высокая производительность. Большая скорость формирования шва снижает трудоемкость работ.

- Обширная сфера применения. Универсальный метод используют для соединения заготовок из других материалов.

К отрицательным качествам такого способа сварки относят:

- высокую стоимость плазмотрона и работ;

- сложность в исполнении (от сварщика требуется наличие специальных навыков);

- необходимость дополнительного ухода за приборами (нужно регулярно прочищать плазматрон, заменять электрод и горелку);

- потребность в непрерывной подаче аргона в аппарат;

- необходимость охлаждения основных компонентов оборудования;

- большой расход электроэнергии.

Особенности конструкции и использования аппаратов

Плазморезы марки Hypertherm являются абсолютно безопасными, а так же они чрезвычайно надежны. Рабочие зоны аппарата качественно защищены корпусом источника питания, а безопасная работа резчика обеспечивается устройством кабель-шлангового пакета.

Аппараты Hypertherm не имеют специфических требований к своей работе, тут они абсолютно просты. Это позволяет работать на них людям, у которых нет специального образования и квалификации. Необходимыми для эксплуатации Hypertherm являются компрессор и электроэнергия. Таким образом, полностью исключена необходимость использования взрывоопасных газов. Благодаря этому метод воздушно-плазменной резки считается самым безопасным по сравнению с другими методиками термической резки металлов. При правильном выборе аппарата и режима его работы процесс плазменной резки будет очень экономичным.

Некоторые из моделей аппаратов Hypertherm, имеют 100% продолжительность включения. Эта особенность предоставляет отличную возможность работать полную рабочую смену без остановок и перегревов. Кабель-шланговый пакет имеет самым оптимальным образом подобранную длину – она составляет 3 м, но она может быть увеличена, если на то есть желание клиента.

Сварка своими руками

Подобный тип сваривания металла в бытовых условиях первоначально не использовался, так как предполагал высокой квалификации от сварщика. На сегодняшний день благодаря совершенствованию самой методики и применяемого оборудования, существуют сварочные агрегаты, которые можно использовать в домашних условиях. Методика работы очень простая. Для выполнения сварочных работ нужно приобрести соответствующее оборудование, присадочную проволоку, электроды, ознакомиться с инструкцией эксплуатации устройства.

Советы для начинающих

Электрод предварительно необходимо заточить до конусообразной формы, при этом угол затачивания должен составлять максимум 30 градусов.

Важно! Правильность установки электрода. Его ось должна совпасть с осью насадок для формирования газа.

Сварочный стык подвергается аналогичной обработке, как при сварке аргоном.

Необходимо обязательно зачистить, затем обезжирить кромки обрабатываемого изделия.

Необходимо проследить, чтобы не было зазоров больше 1,5 миллиметра.

Дополнительно зачищаются участки прихватки, они должны быть такого же качества, как сварной шов.

Можно приступать к сварочным работам.

Сварка своими руками осуществляется с использованием постоянного тока

Его величина должна находиться в установленном диапазоне.

До начала сваривания образцов, за 10-15 секунд, подается газ, который после обрыва дуги выключается через 15 секунд.

Плазмотрон в процессе работы должен быть расположен от заготовки на расстоянии менее одного сантиметра.

Сварочную дугу рекомендуется держать до полного завершения шовного соединения.

Нельзя в период сваривания перегревать металл. После достижения критической точки сварка приостанавливается, осуществляется охлаждение металлического образца, после чего сварочные работы можно возобновлять.

Пистолет (горелку) нужно передвигать равномерно, тогда можно рассчитывать на получение высококачественного сварного соединения.

Схемы плазмореза

На крупных промышленных предприятиях аппарат плазменной сварки используется достаточно широко. Практически все задачи, связанные с ремонтными и строительными работами, требуют использования плазменной резки или сварки.

Там обычно используется специализированное малогабаритное оборудование, а для обработки крупных изделий применяются агрегаты с системами ЧПУ.

В бытовых целях покупать дорогостоящий прибор не всегда целесообразно. Особенно если нет необходимости в его постоянном использовании. В таком случае можно сделать устройство плазменной сварки своими руками.

Чтобы правильно изготовить самодельный прибор такого типа, необходимо в первую очередь выбрать подходящую схему. В данном случае чертеж будет одним из главных моментов, так как в нем указаны все основные конструкционные детали.

Во многих видео в интернете достаточно подробно показано, как сделать данное устройство. Там же можно найти и необходимые чертежи. Даже элементарных знаний и навыков электротехники будет достаточно, чтобы понять все условные обозначения, представленные на схемах.