Термическое напыление хрома.

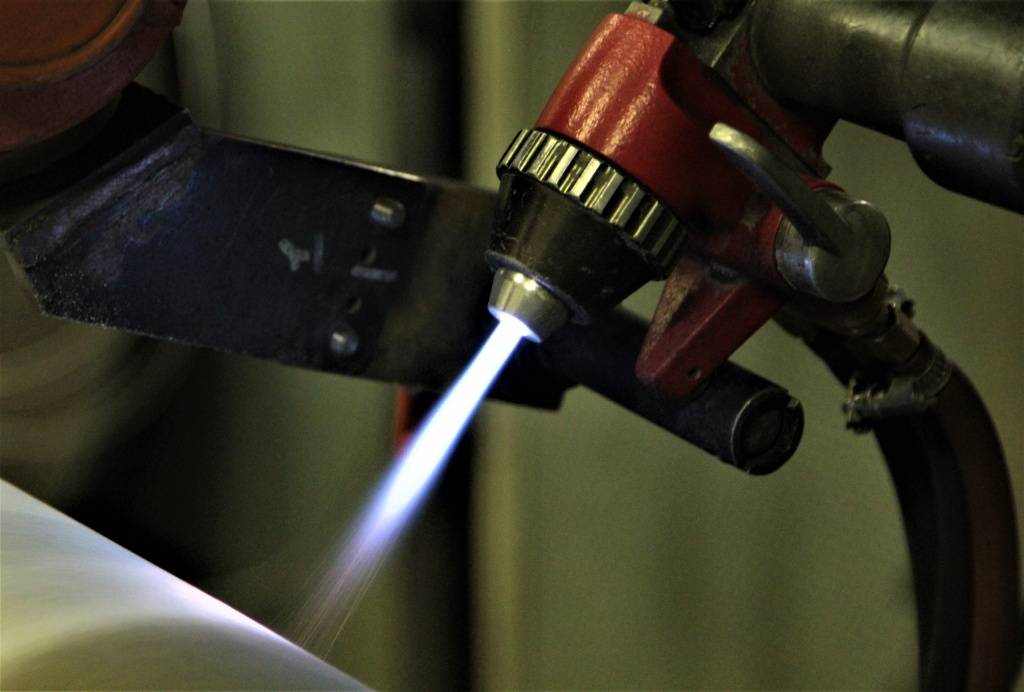

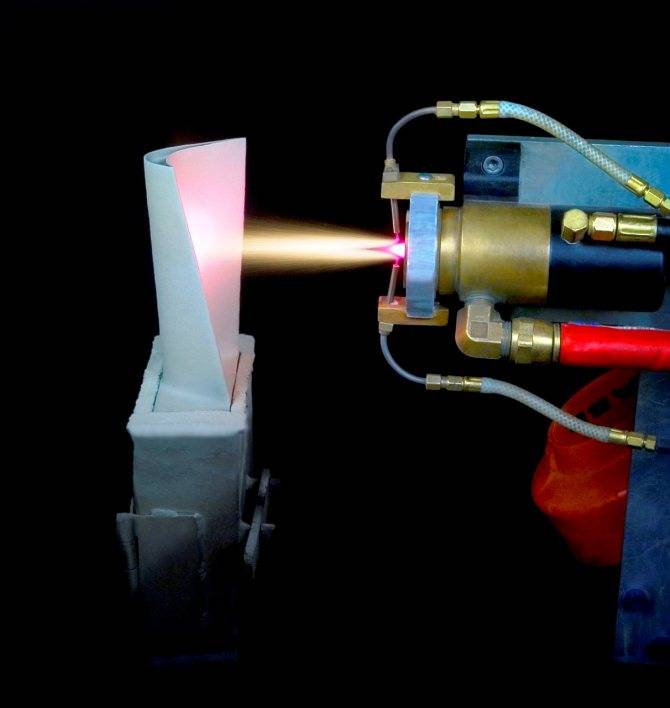

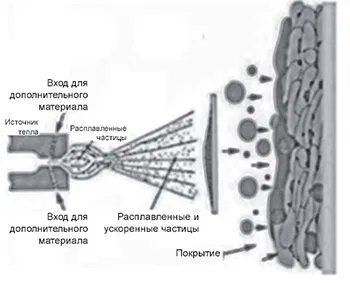

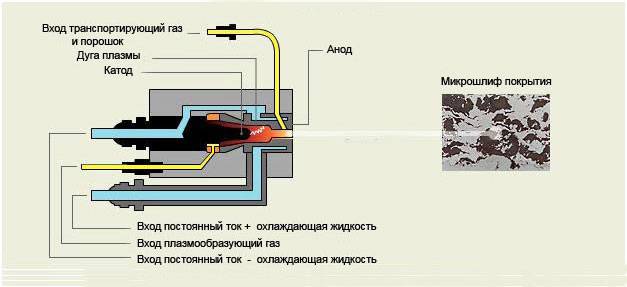

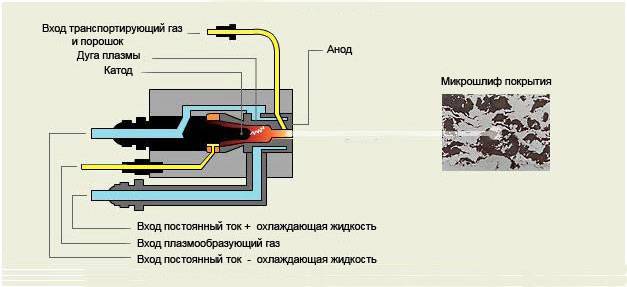

Общая технология описана на рисунке 1.

Рисунок 1 — Схематичное изображение термического напыления.

Главный физический принцип всех методов термического напыления хрома – испарение нагретого материала и его конденсация на подложке. В общем технология достаточно проста – нагревание материала и направление на покрываемую поверхность.

Основная проблема — покрытие сложного профиля поверхности или труднодоступных мест, как например, внутренняя часть глухой трубы с малым диаметром. Температура частиц хрома зависит от конкретного метода напыления.

Методы термического напыления хрома: • Пламенное термическое; • Детонационное (D-gun); • Высокоскоростное (HVOF); • Плазменное; • Электродуговое; • Холодное газовое;

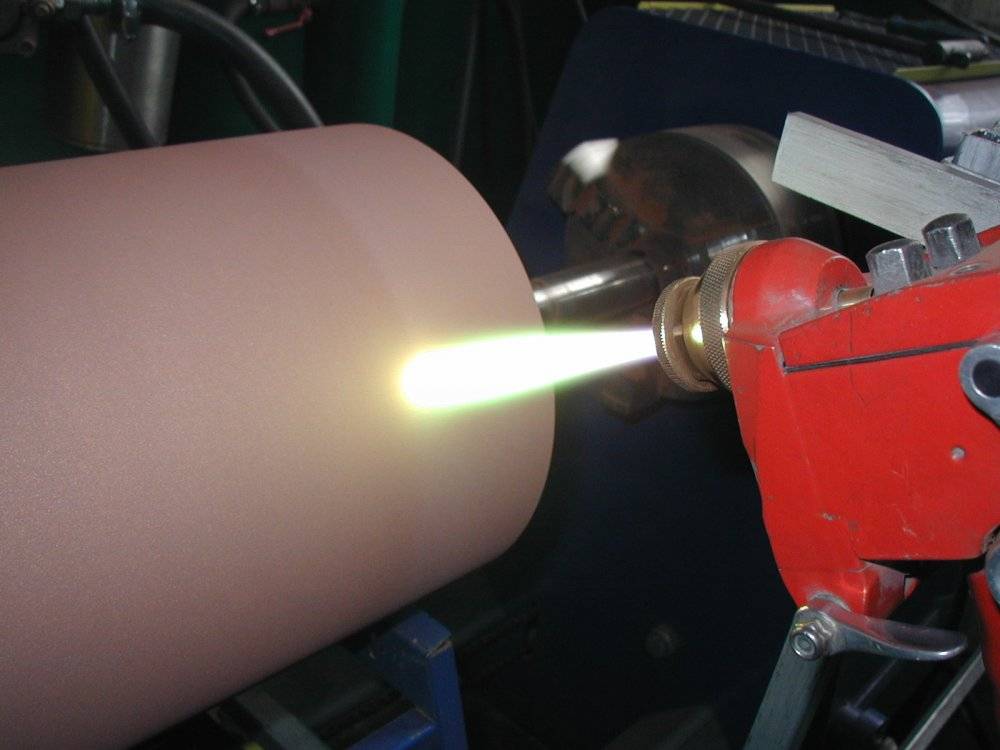

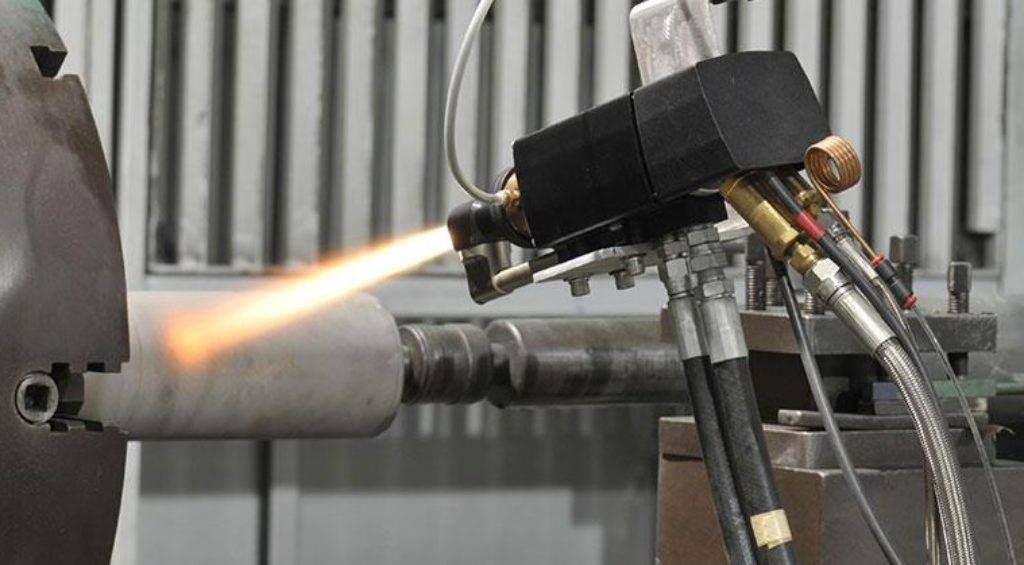

Пламенное, плазменное, электродуговое и высокоскоростное напыление основано на принципе подачи материала в виде порошка к источнику тепла (плазма, пламя, электрическая дуга), моментальном его плавлении и направлении к покрывающейся поверхности.

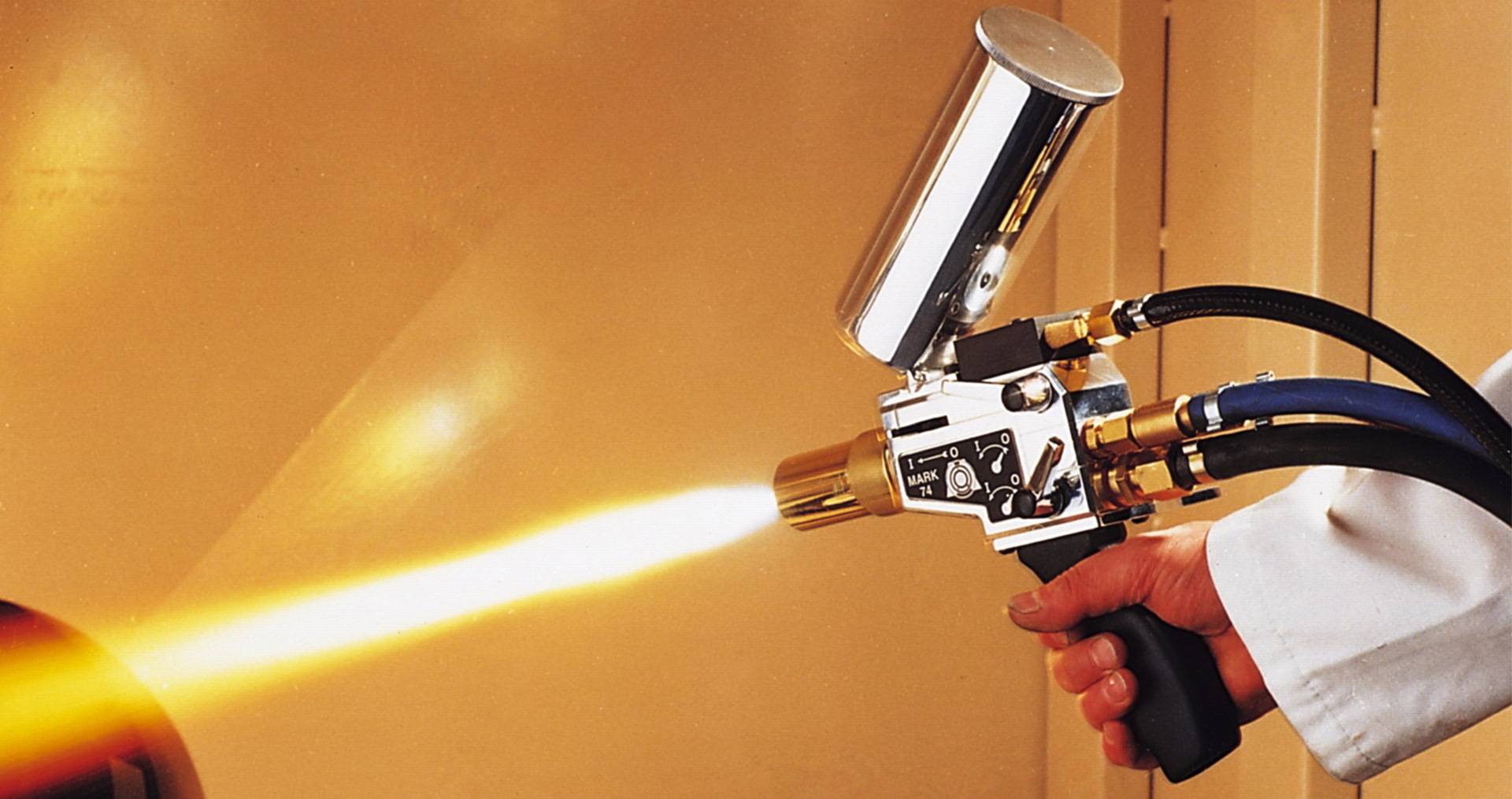

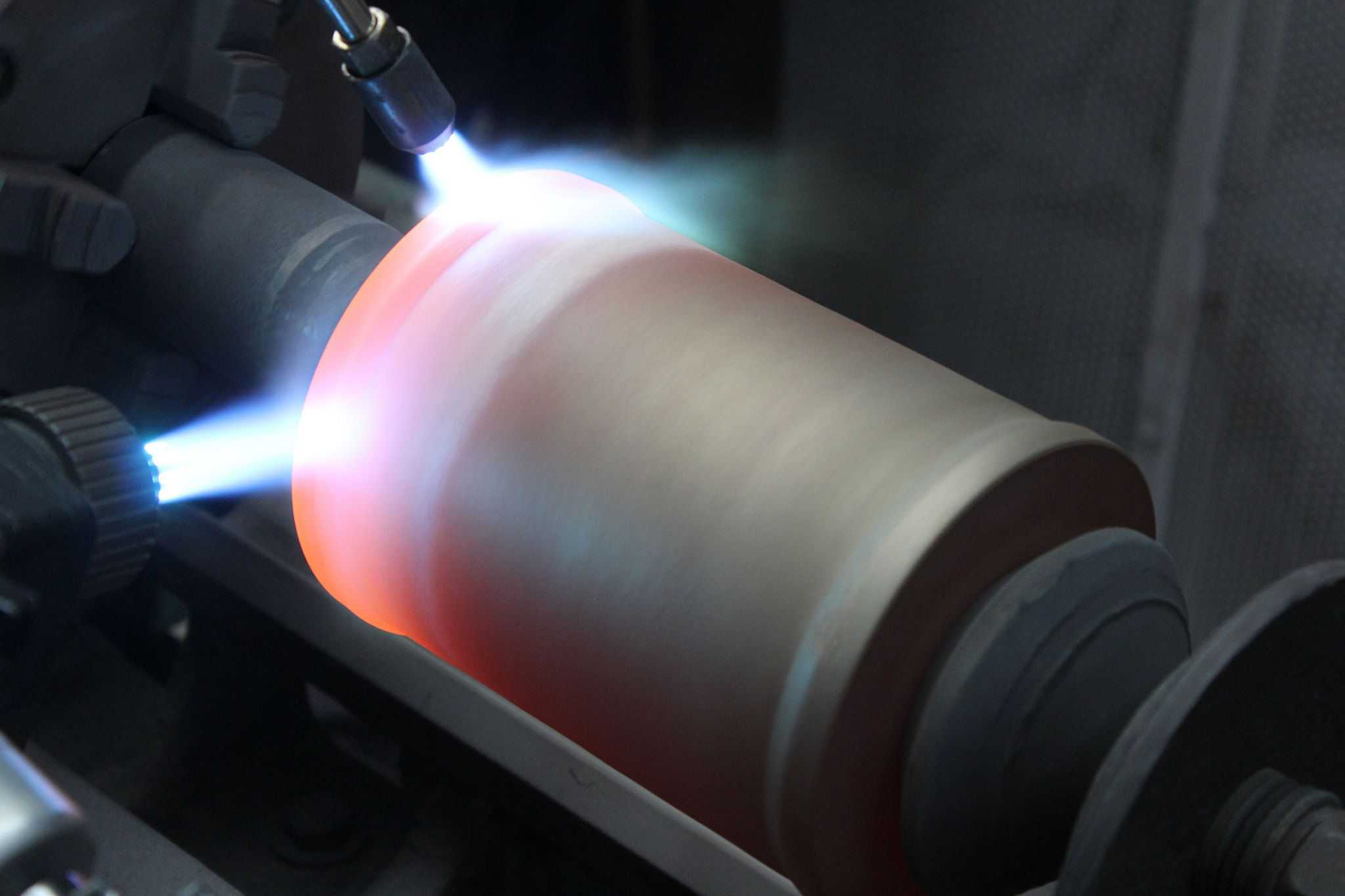

• Пламенное напыление

хрома применяется как недорогая металлизация с минимальными требованиями к защитным характеристикам покрытия. После осаждения хрома на поверхности на поверхности естественным путем образуется слой оксидов (окалина). При этом адгезия покрытия к основе составляет всего 10 МПа. Из плюсов метода возможно выделить только его малую стоимость.

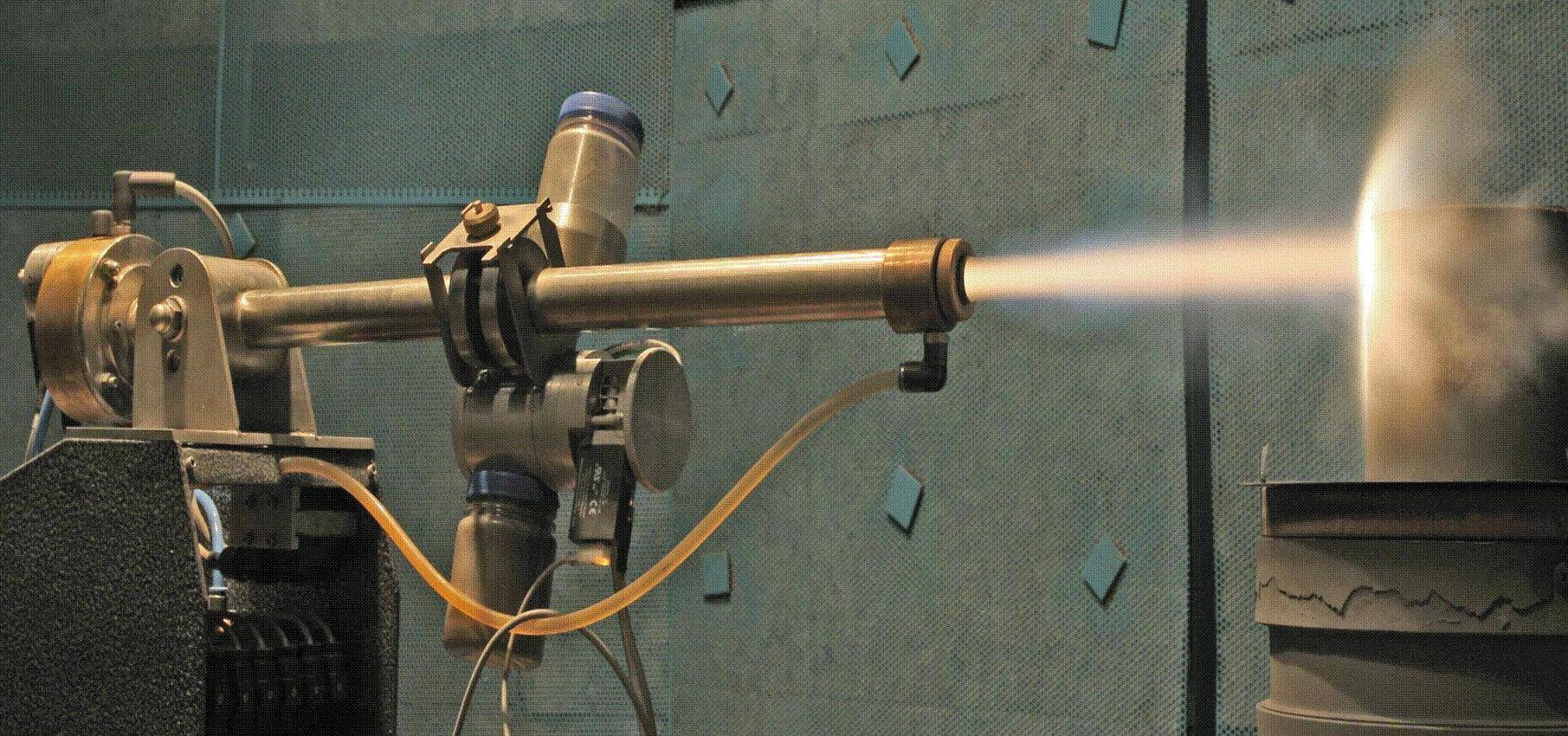

• При детонационном напылении

кинетическая энергия направленного взрыва используется для перемещения порошкообразного хрома на покрываемую поверхность. Покрытие обладает отличной адгезией к материалу-основе. Метод рекомендуется для изделий, к которым предъявляются высокие требование по износостойкости.

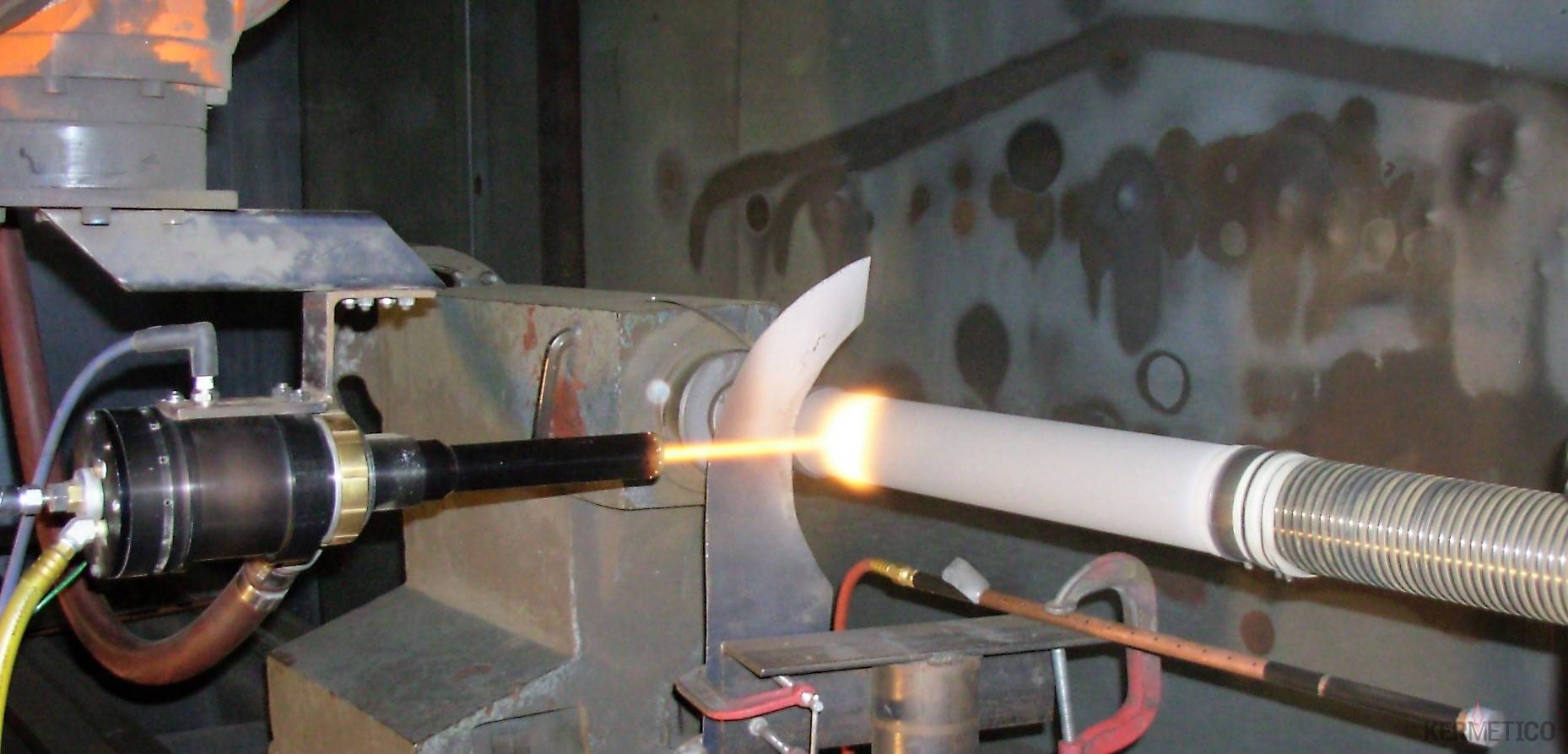

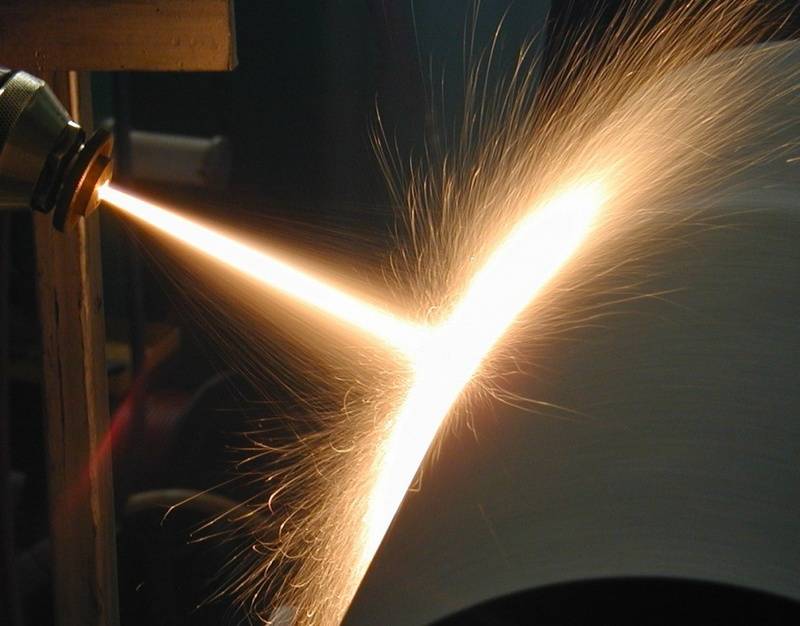

• Высокоскоростное напыление

позволяет получить плотный осадок хрома с пористость менее 1%, что минимизирует вероятность коррозии изделия. Покрытие обладает хорошей адгезией к материалу основе. Отличительной особенностью метода является возможность формировать покрытия с минимальными внутренними напряжениями. Поэтому методом высокоскоростного напыления можно получать толстые хромовые покрытия. Цена хромирования при этом в 3 раза выше по сравнению с твердым гальваническим хромом, но и срок службы в 5 раз дольше.

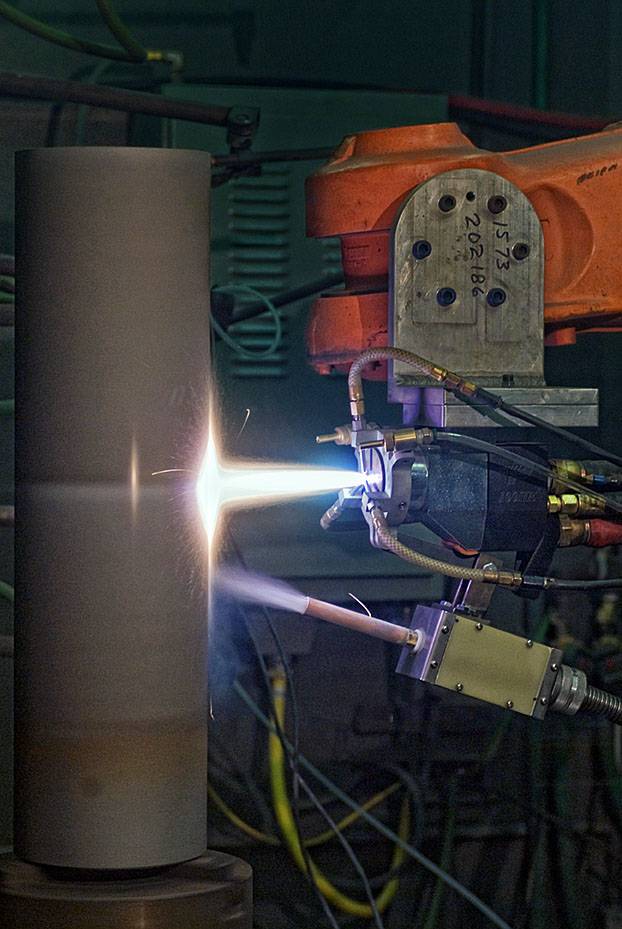

• Плазменное напыление

используется для создания защитного барьерного слоя с низкой теплопроводностью. Оно также активно используется для восстановления размеров изношенных изделий.

• Электродуговое напыление

позволяет получить продукт с хорошей коррозионной стойкостью и износостойкостью. Метод характеризуется высокой производительностью.

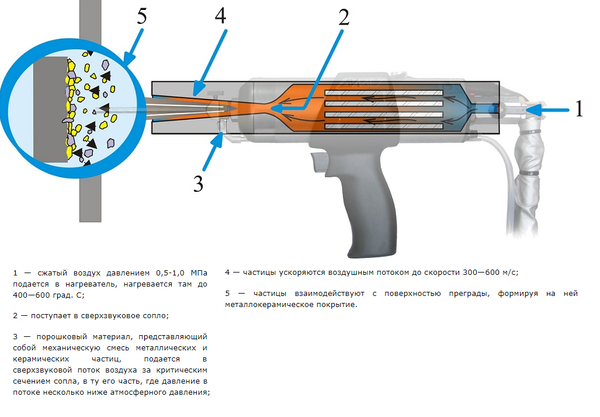

• Холодное газовое напыление

применяют, когда недопустимо использовать расплавленные металлические частицы. В этом случае частицы немного нагревают и пускают со сверхзвуковым газовым потом на покрываемую поверхность. При соударении частиц с поверхностью происходит их пластическая деформация. Образованная при этом кинетическая энергия преобразуется в тепло, обеспечивая образования плотного слоя осадка хрома.

Анализ всех методов показывает преимущества и недостатки каждого, что позволяет выбрать технологию в качестве замены гальваники, в зависимости от требований к параметрам покрытия:

| Метод напыления | Форма добавки | Температура источника | Скорость частиц, м/с | Мдгезия, МПа | Материал добавки (кроме хрома) | Свойства покрытия | Применение |

| Пламенное | Порошок, проволока | 2700-3200 | 50-100 | 7-18 | Металлы, сплавы, пластик | Высокая пористость и образование оксидов на поверхности | Стандартная металлизация с низкими требованиями по качеству |

| Детонационное | Порошок | 4000-6000 | Более 1000 | 82 | Металлы, сплавы, металлокерамика | Высокая твердость, оксиды на поверхности, низкая пористость | Износостойкость |

| Высокоскоростное | Порошок | 2800-5200 | 200-1200 | 60-90 | Металлы, сплавы, металлокерамика | Высокая плотность, отличная адгезия | Износостойкость, коррозионная стойкость |

| Плазменное | Порошок | 12000-20000 | 100-800 | 68 | Керамика | Высокая пористость | Тепловой барьер, покрытие изоляторов |

| Электродуговое | Проволока | 4000-8000 | 50-300 | 10-40 | Металлы, сплавы, металлокерамика | Большая толщина, высокая плотность | Износостойкость, восстановление изделий |

| Холодное газовое | Порошок | Менее 900 | 500-1500 | — | Мягкие металлы и их сплавы | Большая толщина, малое содержание оксидов на поверхности | Коррозионная стойкость, электропроводящее покрытие |

Какое оснащение применяется для диффузного напыления

Для совершения напыления ионами металла используется техническая плазма высокой температуры – совокупность множества квантовых частиц света, положительных ионов, нейтральных элементов, электронного газа.

Для того, чтоб совершить плазменную ионизацию металлоконструкции, применяется специфическое оснащение – плазменная аппаратура.

Как правило, применяется дуговой, импульсный либо искровой электрический разряд.

Чтоб все это реализовать, вам надобно воспользоваться:

- Высокочастотным генератором (или сварочным модификатором) для создания разряда.

- Герметизированной камерой (в ней вмещаются элементы для обработки основания диффузионным напылением).

- Емкостью для газа. Под влиянием электроразряда происходит ионизация элементов.

- Аппаратом для давления газа (годится вакуумное или насосное оборудование).

- Системой для изменения тока, давления, напряжения и увеличения или уменьшения толщины поверхности металла.

Порядок плазменной ионизации происходит в следующем порядке:

- Фиксация детали в герметизированной камере, и формирование электрического разряда.

- Рабочая атмосфера накачивается давлением и частицами порошка (получается плазма высокой температуры, переносящая порошковые элементы на основание обрабатываемого изделия).

- При вакуумном напылении, в условии инертного газа или низком давлении возможно ускорение движения элементов, вследствие чего получается более плотное и с хорошей сцепляемостью покрытие.

Особенности и назначение плазменного напыления

Особенность покрытия — пластинчатая зернистая структура, возникающая в результате термической диффузии мелких частиц.

Стадии плазменного напыления металла:

- Ионизация частиц.

- Распыление.

- Осаждение.

- Затвердевание.

На каждом из этапов необходимо проводить контроль температуры и скорости движения напыляемых частиц.

Осаждение представляет собой совокупность двух, одновременно протекающих процессов – химической связи, которая активируется вследствие высоких температур в зоне обработки, и механических взаимодействий, обусловленных повышенной кинетической энергией частиц напыляемого металла. Дополнительным интенсифицирующим фактором считается наличие промежуточной среды – газа/жидкости — молекулы которой ускоряют и стабилизируют процесс металлизации. При этом образуются дополнительные соединения, улучшающие качество напылённого слоя. Например, азот формирует высокотвёрдые нитриды металлов, гелий предотвращает окисление поверхности, а медь улучшает условия трения.

Плазменное напыление металлов часто применяется для восстановления изношенных стальных деталей

Технология процесса напыления

Исходный материал подается в столб плазмы в форме порошка или проволоки. Ионизированные газы высвобождают активные молекулы газов, некоторые из которых (например, водород) дополнительно поднимают температуру внутри плазменного столба, ускоряя процесс превращения молекул исходной заготовки в парообразное состояние. В результате ускоряется оседание движущихся частиц на подложку. Ионизация возможна не только из газа, но и из жидкости, испаряющейся в столбе дуги.

Напыляющие порошки разнообразят состав и свойства покрытий, поскольку в мелкодисперсное состояние может быть переработан широкий спектр металлов.

Стадии

Плазменный процесс состоит из трёх основных стадий:

- генерация плазменной струи;

- ввод распыляемого материала в плазменную струю, его нагрев и ускорение;

- взаимодействие плазменной струи и расплавленных частиц с основанием.

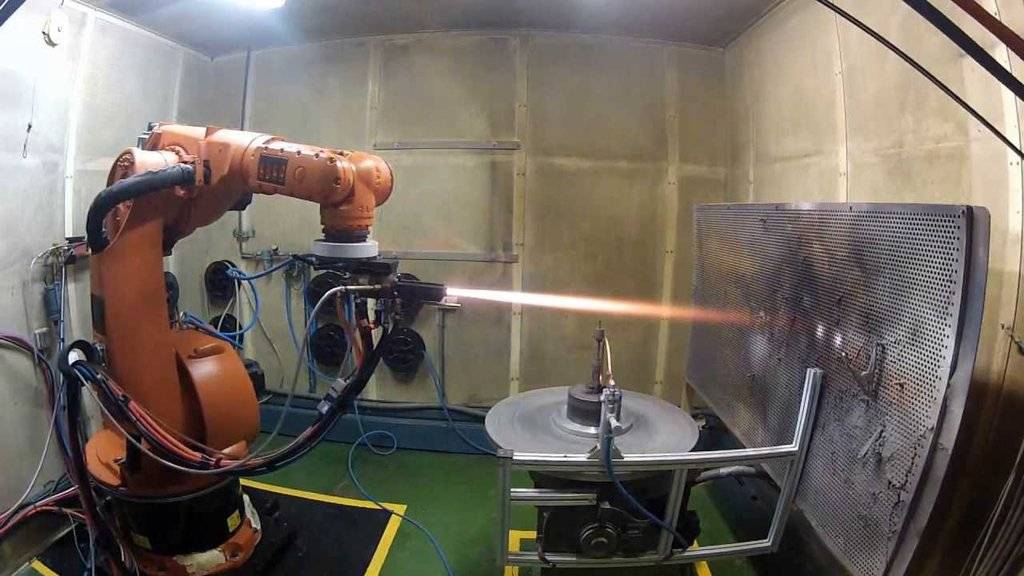

Газоплазменное напыление

Газоплазменное напыления позволяет получать чистое покрытие с высокими показателями адгезии. Процесс протекает при температурах до +50 000°С, скорость струи оставляет 500 м/с, температура поверхности обрабатываемой детали составляет не более +200°С.

Газоплазменное напыление металлов

Шероховатость поверхности напыляемых деталей до 60 Rz, зона обдува должна на 2–5 мм превышать номинальный размер напыляемого участка. Для работы используются порошки одной фракции по размерам, необрабатываемые участки детали закрываются специальными экранами. Перед процессом поверхность деталей предварительно прогревается до рабочих технологических температур.

Режимы работы оборудования при газоплазменном напылении

Технология напыления

Схема оборудования для напыления

Оборудование для порошкового напыления состоит из подвода газа (1), катода плазмотрона (2), корпуса катода (3), теплоизолятора (4), корпуса анода (5), порошкового питателя (6), подвода газа-носителя (7), плазменной дуги (8) и источника питания (9).

Газоплазменное напыление допускает финишную обработку покрытий для улучшения характеристик деталей, в таком случае толщина покрытия должна учитывать механическую шлифовку.

Напыление в вакууме

Перенос напыляемых металлов выполняется при разрежении 10-2 Па, напыление может быть катодным, магнетронным или ионно-плазменным. Вакуум увеличивает прочность сцепления поверхностей. Оборудование для технологии может быть многокамерным или многопозиционным однокамерным. Первые линии состоят из нескольких установок, в каждой из которых выполняется определенное напыление металлов, агрегаты между собой соединены технологическими линиями для транспортировки деталей. Многопозиционные имеют несколько отдельных постов для напыления в одном объеме. Вакуумное напыление производится по следующим этапам:

- Создание вакуума заданной глубины. Мощные компрессоры откачивают воздух из камеры, металлизация контролируется автоматическими приборами.

- Распыление покрывающего материала. В зависимости от особенностей процесса напыление металлов может выполняться несколькими способами.

- Транспортировка деталей в зависимости от их состояния.

Технологические определенияВакуумное напыление – сложный технологический процесс, зависящий от нескольких параметров:

- Критическая температурная точка напыления. Выше этого значения весь объем направляемых частиц отражается от поверхности детали, напыление металлов приостанавливается. Параметр зависит от металла детали, состояния ее рабочей поверхности и свойств напыляемых материалов.

- Критическая плотность давления. Минимальная плотность, при которой осадочная пленка адсорбируется и становится неспособной принимать атомы металла, напыление прекращается. Контроль критической плотности в установках выполняется непрерывно, при необходимости параметры условий корректируются. В зависимости от состава пленки могут быть моно- или поликристаллическими и аморфными.

Для повышения производительности вакуумное оборудование комплектуется механизмами автоматизированной транспортировки деталей в камеру и из нее, экранами и манипуляторами, заслонками и прочими механизмами. Напыление осуществляется в полуавтоматическом режиме.

Использование вакуумного оборудования позволяет получать напыление металлов с максимальным коэффициентом адгезии, увеличивается скорость протекания процесса, покрытия отличаются повышенной твердостью и химической устойчивостью. Недостаток – высокая энергоемкость процесса. Кроме того, вакуумное напыление не рекомендуется использовать для деталей со сложным профилем поверхностей.

Где используют плазменную металлизацию

Поскольку напыляемым материалом может служить практически любой сплав или металл, ионно-плазменное напыление широко используют в различных отраслях промышленности, а также для проведения ремонтно-восстановительных работ. Любой металл в виде порошков подается в плазменные установки, где под воздействием высокотемпературной плазмы расплавляется и проникает в обрабатываемую металлическую поверхность в виде тонкого слоя напыления. Сферы применения диффузной металлизации:

- детали для авиационной, космической и ракетной промышленности;

- машиностроительное оборудование и энергетическая отрасль;

- металлургическая и химическая отрасль промышленности;

- нефтедобывающая, нефтеперерабатывающая и угольная отрасль;

- транспортная сфера и производство приборов;

- ремонт и реставрация машин, оборудования, изношенных деталей.

Когда струя плазмы и порошков проходит по электродуге и осаживается на обрабатываемой поверхности, образованный слой приобретает важные качественные и эксплуатационные характеристики:

- жаростойкость;

- жаропрочность;

- коррозийную устойчивость;

- электроизоляцию;

- теплоизоляцию;

- эрозийную прочность;

- кавитационную защиту;

- магнитные характеристики;

- полупроводниковые свойства.

Сущность

Расплавление высокотемпературным источником энергии распыляемого материала с образованием двухфазного газопорошкового потока, с формированием покрытия, как правило, толщиной 0,1-1 мм и нагреве напыляемой детали не более 150°С.

В зависимости от используемого источника энергии существуют следующие способы напыления:

- газопламенное, с использованием тепла сгорания горючих газов (ацетилена, пропан-бутана и др.) в смеси с кислородом или сжатым воздухом;

- электродуговое, при плавлении двух проволок электрической дугой и распылении сжатым воздухом расплавленного металла;

- детонационное, в котором перенос и нагрев порошкового материала осуществляется ударной волной, образующейся в результате взрыва горючей смеси и выделении при этом теплоты;

- плазменное, где нагрев и разгон наносимого порошкового материала осуществляется плазменной струёй;

- высокоскоростное (HVOF, HVAF), когда порошковый материал подается в камеру сгорания смеси, содержащей кислород и горючие газы (водород, пропан, метан) или горючее (керосин), с последующим его прохождением через расширяющееся сопло Лаваля;

- холодное газодинамическое – нанесение покрытий из пластичных порошковых материалов (в смеси с оксидом алюминия) при их разгоне сверхзвуковыми газовыми струями, нагретыми до температуры 300-1000°С.

Технология и процесс напыления

Одновременно в сопло подается металлический материал в виде порошка. Этот металл под воздействием плазмы превращается в субстанцию с высокой способностью к проникновению в поверхностный слой обрабатываемого изделия. Распыляемый под давлением расплавочный материал оседает на основании.

Современные плазменные горелки имеют КПД в пределах 50–70 %. Они позволяют работать с любыми металлами, в том числе и тугоплавкими сплавами. Плазменное напыление – полностью управляемый процесс, позволяющий регулировать скорость подачи плазмы, мощность и форму струи.

- Подготовка напыляемого материала. Суть процесса заключается в сушке порошка в специальных шкафах при температуре 150–200 градусов по Цельсию. При необходимости порошок также просеивают через сито для получения однородных по размеру гранул.

- Подготовка подложки или основания. На этом этапе с поверхности детали удаляют все посторонние включения. Это могут быть окислы либо различные загрязнения масляными веществами. Для лучшего сцепления основание может быть подвергнуто дополнительному процессу образования шероховатости. Если на изделии имеются участки, которые не следует подвергать напылению, их закрывают специальными экранами.

- Напыление слоя металла и операции по заключительной обработке полученной поверхности.

Оборудование для холодного напыления

Существует два варианта защиты металлов от негативного воздействия внешних и рабочих факторов – легирование и напыление с вакуумным оборудованием. То есть, в сплав добавляют атомы химических элементов, придающих изделиям требуемые характеристики, или наносят на базовую поверхность защитное покрытие.

Чаще всего в отрасли металлизации используют технологию нанесения гальванических покрытий, применяют методы погружения деталей в расплав, задействуют в процессах обработки вакуумную среду, пользуются магнетронным оборудованием.

Иногда используют детонационно-газовое напыление, которое разгоняет частицы до невероятных скоростей. Широко применяют плазмотроны, электродуговую металлизацию, газопламенную обработку, ионное напыление. Задачи промышленности диктуют свои условия, и перед инженерами возникла необходимость создать недорогое, простое в обращении оборудование, для которого можно использовать свойства нагретого сжатого воздуха.

Результат экспериментов превзошел ожидания, позволив решить следующие задачи:

- Нагревание сжатого воздуха в камере приводит к повышению давления, что вызывает увеличение скорости вытекания наплава из сопла в установках.

- При наборе металлическими частицами в газовой среде высокой скорости они ударяются о подложку, размягчаются и прикипают к ней. А керамические частицы уплотняют образовавшийся слой.

- Использование порошковой технологии подходит для металлизации пластичных металлов – медь, алюминий, никель, цинк. После напыления изделия можно поддавать механической обработке.

Благодаря успешной работе инженеров удалось создать переносной аппарат, позволяющий выполнять металлизацию покрытий на всех промышленных предприятиях и в домашних условиях. Требования для успешной работы оборудования – наличие компрессорной установки (или воздушной сети) с давлением сжатого воздуха в пять-шесть атмосфер и электропитание.

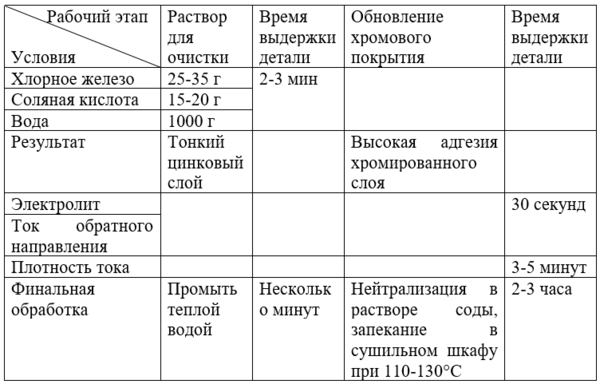

В таблице ниже приведены данные для хромирования алюминия в домашних условиях. Перед нанесением гальванического покрытия требуется «положить» на деталь промежуточный металлический слой, а потом выполнять напыление алюминия.

Таблица 1. Хромирование алюминия

Использование передового оборудования для металлизации изделий позволяет решить технические вопросы, связанные с повышением антикоррозийных, прочностных, эксплуатационных характеристик, а также приданием машинам, деталям и механизмам требуемых свойств для работы в сложных эксплуатационных условиях.

https://youtube.com/watch?v=eivXKfNn-Rs

https://youtube.com/watch?v=ns7JRPRsJ3A

Плазменно-порошковая наплавка

Этот способ создания слоя для защиты поверхности изделия представляет собой особый вид механизированного процесса. В качестве теплового источника выбрана плазма, обозначенная высокотемпературной сварочной дугой.

Материалом для присадки служат гранулированные смеси порошков из металлов с высокой степенью износостойкости. Их транспортировку внутрь плазмотрона осуществляют при помощи газа, подаваемого через специальный питатель.

Плазменная наплавка характеризуется:

- малой глубиной проплавления металла основы (не более 5%);

- обеспечением прецизионной точности качественного наплава;

- минимальной потерей материала присадки;

- контроль над дугой плазмы при гарантии чистоты наплава;

- возможностью наплавления различных видов сплавов.

Минимальное проплавление основы при высокой производительности процесса гарантирует широкий диапазон выбора значений тепловой мощности совместно с подачей присадки. Благодаря такой возможности удается получить наплавленные слои заданной твердости с определенным химическим составом.

Высота наплава однородной структуры над поверхностью плавления может достигать 0,5 мм. Эта особенность предоставляет возможность выполнить однослойную наплавку там, где требуется несколько слоев, что сокращает расходы на присадочный материал и время обработки.

СИСТЕМА ПЛАЗМЕННОГО НАПЫЛЕНИЯ MASS FlOW

Система плазменного напыления типа Mass Flow – это наиболее современная высокотехнологичная система плазменного напыления с замкнутой системой управления, которая обеспечивает сбор данных процесс напыления, их анализ на соответствие заданным и управление, а также хранение рецептов напыления с возможностью последующего вызова.

| Особенности системы напыления типа MASS FLOW

|

Система управления автоматически использует запрограммированные стартовые параметры для выбранного плазматрона, контролирует зажигание и параметры напыления. Программирование параметров напыления осуществляется с помощью цветной сенсорной панели c возможностью визуализации параметров в графическом или цифровом виде.

| Система плазменного напыления типа MASS VIEW является очень надежной и простой в управлении и идеально подходит для высокотемпературного процесса напыления, требующего большой гибкости и качества получаемых покрытий. Данная система является современным аналогом старых советских установок для плазменного напыления типа УПУ 10 или УПУ 3Д. В отличие от установок УПУ 10/УПУ 3Д, система MASS VIEW имеет высокоточные электронные расходомеры, а также современную систему управления на базе промышленного контроллера, что позволяет получить более высокое качество покрытий. Применение современных систем управления делает процесс эксплуатации системы простым и надежным, не требуя высокой квалификации оператора. |

|

Особенности системы напыления типа MASS VIEW

|

Особенности лазерного осаждения металлов

Благодаря точной направленности луча лазера, во время наплавки происходит формирование равномерно плотного конгломерата из порошка и материала основы. Толщина металлического разжижения колеблется в пределах 0,2-1 мм, удается создать несколько таких слоев, располагающихся один над другим.

Для нанесения линий, граней или контуров установка оборудована оптическим устройством с возможностью автоматического перемещения. Равномерность распределения слоев обеспечивается интеллектуальной системой сенсоров. Прогрессивную наплавочную технологию реализуют с использованием двух типов лазерного излучения – импульсного и непрерывного.

Какое оснащение применяется для диффузного напыления

Для совершения напыления ионами металла используется техническая плазма высокой температуры – совокупность множества квантовых частиц света, положительных ионов, нейтральных элементов, электронного газа.

Для того, чтоб совершить плазменную ионизацию металлоконструкции, применяется специфическое оснащение – плазменная аппаратура.

Как правило, применяется дуговой, импульсный либо искровой электрический разряд.

Чтоб все это реализовать, вам надобно воспользоваться:

- Высокочастотным генератором (или сварочным модификатором) для создания разряда.

- Герметизированной камерой (в ней вмещаются элементы для обработки основания диффузионным напылением).

- Емкостью для газа. Под влиянием электроразряда происходит ионизация элементов.

- Аппаратом для давления газа (годится вакуумное или насосное оборудование).

- Системой для изменения тока, давления, напряжения и увеличения или уменьшения толщины поверхности металла.

Порядок плазменной ионизации происходит в следующем порядке:

- Фиксация детали в герметизированной камере, и формирование электрического разряда.

- Рабочая атмосфера накачивается давлением и частицами порошка (получается плазма высокой температуры, переносящая порошковые элементы на основание обрабатываемого изделия).

- При вакуумном напылении, в условии инертного газа или низком давлении возможно ускорение движения элементов, вследствие чего получается более плотное и с хорошей сцепляемостью покрытие.

Особенности и назначение плазменного напыления

Особенность покрытия — пластинчатая зернистая структура, возникающая в результате термической диффузии мелких частиц.

Стадии плазменного напыления металла:

- Ионизация частиц.

- Распыление.

- Осаждение.

- Затвердевание.

На каждом из этапов необходимо проводить контроль температуры и скорости движения напыляемых частиц.

Осаждение представляет собой совокупность двух, одновременно протекающих процессов – химической связи, которая активируется вследствие высоких температур в зоне обработки, и механических взаимодействий, обусловленных повышенной кинетической энергией частиц напыляемого металла. Дополнительным интенсифицирующим фактором считается наличие промежуточной среды – газа/жидкости — молекулы которой ускоряют и стабилизируют процесс металлизации. При этом образуются дополнительные соединения, улучшающие качество напылённого слоя. Например, азот формирует высокотвёрдые нитриды металлов, гелий предотвращает окисление поверхности, а медь улучшает условия трения.

Плазменное напыление металлов часто применяется для восстановления изношенных стальных деталей

Проволоки и шнуровые материалы

Непрерывные электроды в виде проволок разной конструкции применяют преимущественно для металлизации поверхностей. Распыление металла непрерывного электрода требует его обязательного расплавления и перехода в жидкое состояние. При металлизации применяют проволочные материалы диаметром 0,5-5,0 мм, которые подразделяют на следующие группы: 1) проволоки сплошного сечения; 2) порошковые проволоки с металлической оболочкой; 3) порошковые проволоки с органической оболочкой.

Проволоки сплошного сечения, обычно из чистых металлов или сплавов на их основе производят методами волочения. Этот вид проволочных материалов получил наибольшее применение при металлизации. Подготовка проволоки перед напылением чаще всего заключается в обезжиривании и травлении. Обезжириванием удаляют органические загрязнения; травлением — оксидные пленки. Составы ванн и режимы обработки определяются маркой проволоки. Во многих случаях эффективна абразивноструйная очистка проволоки, электрополировка и другие способы обработки.

Из проволок на основе железа наибольшее распространение для металлизации получили углеродистые и низко- и среднелегированные проволоки. Углеродистые и низколегированные стали наиболее целесообразно применять при восстановительном ремонте газопламенным напылением или электродуговой металлизацией. Напыленные покрытия имеют достаточно высокую твердость. Восстановленные изделия по износу не уступают исходным. Для напыления, в основном, применяют проволоку из сталей Ст3; У 7; 40Х; 50ХФА и др. При напылении покрытий из стали У 7 микротвердость металла колеблется в пределах 2100-7750 МПа. Высокоуглеродистые стали и чугуны при их напылении образуют хрупкие покрытия, практически непригодные для эксплуатации.

Порошковые проволоки с металлической оболочкой перспективны для напыления композиционных покрытий. Порошковые проволоки производят вальцовкой ленты в трубку с одновременной засыпкой в образовавшуюся полость дисперсной шихты. При последующем волочении заполненной трубки получают проволоку различных диаметров. При этом легко регулируется отношение между массой порошка и оболочки. Возможны разнообразные сочетания в расположении оболочки и порошка (рис. 3.30).

Шнуровые материалы — это порошковые проволоки с органической оболочкой, которые применяют в основном для газопламенного напыления и реже для плазменного.

Рис. 3.30. Порошковые проволоки (I—III) и шнуровые материалы с органической оболочкой (IV).

Подготовку порошковых проволок перед напылением осуществляют посредством их обезжиривания протиркой сильными растворителями (бензином, ацетоном и др.) или абразивноструйной очисткой.

Прутки и трубчатые электроды

Стержни сплошного сечения изготавливают отливкой. Порошковые стержни формуют из измельченных материалов, например, оксидов, а затем подвергают спеканию. Обычно их диаметр составляет 3-6 мм, а длина 500-600 мм.