Таблица 2. Характеристики плазменных технологий

| Характеристика | Сварка | Наплавка | Напыление | ФПУ | Закалка |

| Схема обработки | |||||

| Толщина обрабатываемых деталей, мм | 0,5 – 10 | более 2 | любая | любая | более 3 |

| Толщина покрытия (или глубина закалки без оплавления), мм | – | большая (1-4) | средняя (0,1-1,0) | малая (0,0005-0,003) | средняя (0,3-1,5) |

| Прочность соединения покрытия с основой | – | высокая | понижен-ная | высокая | – |

| Интегральная температура основы, оС | высокая (200-1000) | высокая (200-1000) | низкая (100-200) | низкая (100-200) | низкая (200-300) |

| Термическая деформация изделия | пониженная | есть | нет | нет | есть |

| Структурные изменения основы | есть | значительные | нет | минимальные | есть |

| Предварительная подготовка поверхности основы | очистка от окалины и органики | очистка от окалины и органики | абразивно-струйная обработка | очистка от органики (обезжиривание) | очистка от окалины и органики |

| Пористость покрытия | – | нет | есть | минимальная | – |

| Сохранение класса шероховатости поверхности | – | нет | нет | да | да |

| Поверхность может иметь повышенную твердость | – | да | да | да | да |

| Покрытие может быть износостойким | – | да | да | да | да |

| Покрытие может быть жаростойким (до 1000оС) | – | да | да | да | – |

| Покрытие может быть диэлектрическим | – | нет | да | да | – |

| Расходы на материал покрытия (присадки) | пониженные | высокие | средние | низкие | нет |

| Возможность сохранения высокой твердости основы | нет | ограниченная | да | да | да (вне ЗТВ) |

| Возможность обработки острых кромок | – | да (с доп. механи-ческой обработ-кой) | как правило – нет | да | да (ограни-ченно) |

| Возможность эксплуатации покрытий при ударных нагрузках | – | да | нет | да | да |

| Необходимость дополнительной механической обработки покрытий | – | как правило – да | как правило – да | нет | – |

| Экологическая чистота технологии | высокая | средняя | низкая | высокая | высокая |

| Затраты на оборудование производственного участка | средние | средние | высокие | низкие | низкие |

| Отходы технологии | низкие | средние | значительные | нет | нет |

| Возможность проведения техпроцесса вручную и автоматически | в основном – автоматически | да | да | да | только автоматически |

| Возможность интеграции технологии без изменения других техпроцессов | нет | нет | нет | да | да |

Плазменная наплавка наиболее часто используется для нанесения покрытий на клапана автомобильных и судовых двигателей, различные экструдеры и шнеки, детали арматуры и другие детали. Экономическая эффективность плазменной наплавки определяется повышением долговечности наплавленных деталей при снижении расхода используемых порошковых материалов, затрат на их обработку, экономии газа.

Применяемое оборудование

Разработаны установки для всех типов напыления. В комбинированных плазмотронных агрегатах электроды выполнены из тугоплавкого вольфрама, сопло обычно керамическое. Предусмотрены инверторы дежурной и основной дуги. Горелка плазматрона работает с двумя независимыми электродугами, к каждой подводится независимый источник электропитания. У комбинированных аппаратов формируется мощная дуга, газ быстро ионизируется, активно расширяется в плазмотроне, создается интенсивное давление на выходе, плазменный поток с частичками расплавленной присадки устремляется на обрабатываемую поверхность.

Для разных видов наплавляемых деталей (плоскостных, объемных, трубных) разрабатывается индивидуальное оборудование.

Особенности технологического процесса

Кроме порошковых материалов и проволоки для наплавки используют металлические ленты и прутки, спецшнуры с порошковым металлом в составе. Нагрев и расплавление присадки обеспечивает плазменная дуга, ее получение зависит от типа компоновки.

- Закрытую струю плазмы используют для металлизации (напыление) и закалки металла. В качестве анода выбирают сопло или горелку, которые формируют широкий поток небольшой интенсивности. К недостаткам компоновки можно отнести высокую теплоотдачу с медленным прогреванием основы.

- Для получения открытого плазменного потока анодом служит само изделие либо проволока. Открытую струю применяют для создания защитного слоя или резки металлических изделий. Этот тип компоновки вызывает сильный и быстрый разогрев поверхности детали с расположенным над ней температурным пиком.

- При комбинированном способе выполняют плазменно-порошковое напыление. Плазменная наплавка реализуется одновременным разжиганием двух дуг – открытой (зона подачи порошка) и закрытой (зона жесткой присадки).

Плазменная наплавка выполняется по двум технологиям. При первом способе поток ионизированного газа захватывает порошковую смесь, чтобы доставить ее к зоне наплавления. При втором способе присадочный материал в виде ленты, проволоки, прутка вводят внутрь плазменного потока.

Для образования плазмы применяют подачу воздуха или пара, кислорода, водорода, гелия, азота, аргона. Выбор гелия и аргона в качестве газообразующей основы для плазмотрона улучшают сваривание основы с присадкой.

Этапы

Примерная схема технологического процесса:

- проверка и зачистка поверхности, на которую будет наплавлен усиливающий слой;

- подбор и установка требуемых параметров автоматического оборудования;

- включение подачи воды, охлаждающей плазменную головку (без возбуждения дуги);

- включение и установка параметров подачи защитной газовой смеси;

- установление необходимых величин тока для дуг (вспомогательная и основная);

- включение источника питания (сварочного генератора);

- возбуждение дуги неплавящегося электрода по направлению к каналу сопла;

- после регулирования устойчивости горения дуги подается проволока присадки;

- автоматическое возбуждение второй дуги между проволокой и электродом.

В результате этих манипуляций стартует процесс плавления присадочного материала, подаваемого затем на поверхность детали для создания наплавочных слоев по месту образования сварочной ванны. Выключение наплавки происходит путем остановки автомата либо прекращения перемещения изделия при одновременном выключении механизма, подающего проволоку. Подбирая присадочный материал, нужно учитывать, что он должен обладать ничтожным сопротивлением по отношению к потоку плазмы.

Устройство плазмотронов

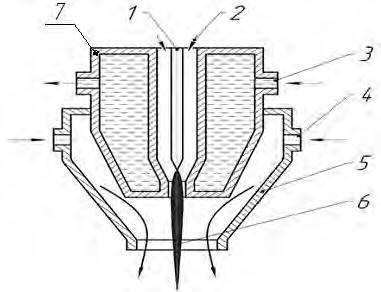

Плазмотрон – это устройство, предназначенное для генерации плазмы. Применяется множество конструкций плазмотронов, схема одного из них представлена на рисунок 3.

Рисунок 3 – Схема конструкции плазмотрона: 1 – электрод; 2 – вход плазмообразующего газа; 3 – водяное охлаждение; 4 – вход защитного газа; 5 – сопло; 6 – факел плазмы; 7 – корпус

Для каждой конструкции плазматрона существует вполне определённая конструкция дуговой камеры. Различают конструктивные и технологические параметры плазмотронов.

К конструктивным параметрам относятся:

- диаметр канала плазмотрона;

- длина канала плазмотрона;

- форма разрядной области;

- угол оформляющей части входного электрода;

- диаметр, длина, угол раскрытия выходного электрода;

- расстояние между рабочей поверхностью входного электрода и входной частью канала.

К технологическим параметрам относятся:

- ток дуги;

- расход плазмообразующей среды;

- способ ввода плазмообразующей среды в плазмотрон;

- КПД плазмотрона.

Электроды плазмотрона по типу и конструкции зависят от состава плазмообразующей среды. В качестве материала для электродов, работающих в окислительных средах, используют гафний, так как его соединения обладают высокими эмиссионными свойствами, устойчивы к термическим колебаниям токового и газового режимов, а так же условиям охлаждения.

Теплофизические константы гафния и его соединений существенно ниже соответствующих теплофизических констант вольфрама – теплопроводность в три – четыре раза, а температура плавления – в два раза.

Электроды, работающие с нейтральными газами, чаще всего изготавливают из вольфрама. Преимущественно используется вольфрам, легированный окислами лантана и иттрия. Эти добавки существенно улучшают эмиссионные свойства вольфрама, повышая ресурс работы катода и надёжность плазмотрона.

Сопло является основным элементом плазмотрона, определяющим его технические характеристики и ресурс работы.

Назначение сопла – формирование геометрических и энергетических параметров дуги.

Сопло выполняет так же роль электрода, обеспечивающего зажигание вспомогательной дуги. С её помощью осуществляется переход к возбуждению основной дуги, горящей между электродом плазмотрона и обрабатываемым изделием. К основным параметрам сопла относятся диаметр и высота канала, геометрия дуговой камеры плазмотрона. Диаметр и высота канала сопла устанавливаются в зависимости от величины рабочего тока, состава и расхода плазмообразующего газа. При этом находят наиболее благоприятные сочетания таких показателей, как технологические возможности и надежность работы плазмотрона, т. е. стойкость сопла и электрода.

Важные особенности наплавки металлов

Существует несколько вариантов и способов осуществления плазменной наплавки. Применение проволоки в качестве материала для наплавки значительно повышает производительность процесса по сравнению с порошками. Это объясняется тем, что электрод (проволока) выступает в роли анода, что способствует значительно более быстрому нагреву наплавляемого материала, а значит позволяет скорректировать режимы обработки в сторону увеличения.

Однако качество покрытия и адгезионные свойства явно на стороне порошковых присадок. Использование мелких частиц металла позволяет получать на поверхности равномерный слой любой толщины.

Плазменная наплавка

Для повышения износостойкости новых деталей и для восстановления старых изделий, применяется плазменная наплавка, которая обеспечивает требуемую твердость и заданный химический состав наплавленного металла. Принцип плазменной наплавки металла основан на расплавлении присадки электродугой высокой плотности. На поверхности обрабатываемой детали образуется диффузионный слой, прочно удерживающий защитную пленку, обладающую специфическими свойствами. Слои, наплавленные порошками твердых сплавов, характеризуются высокой износостойкостью.

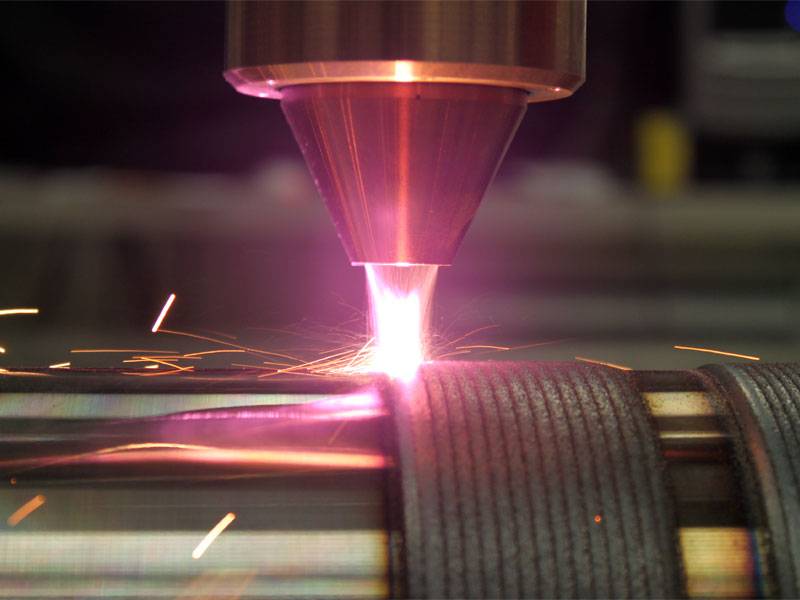

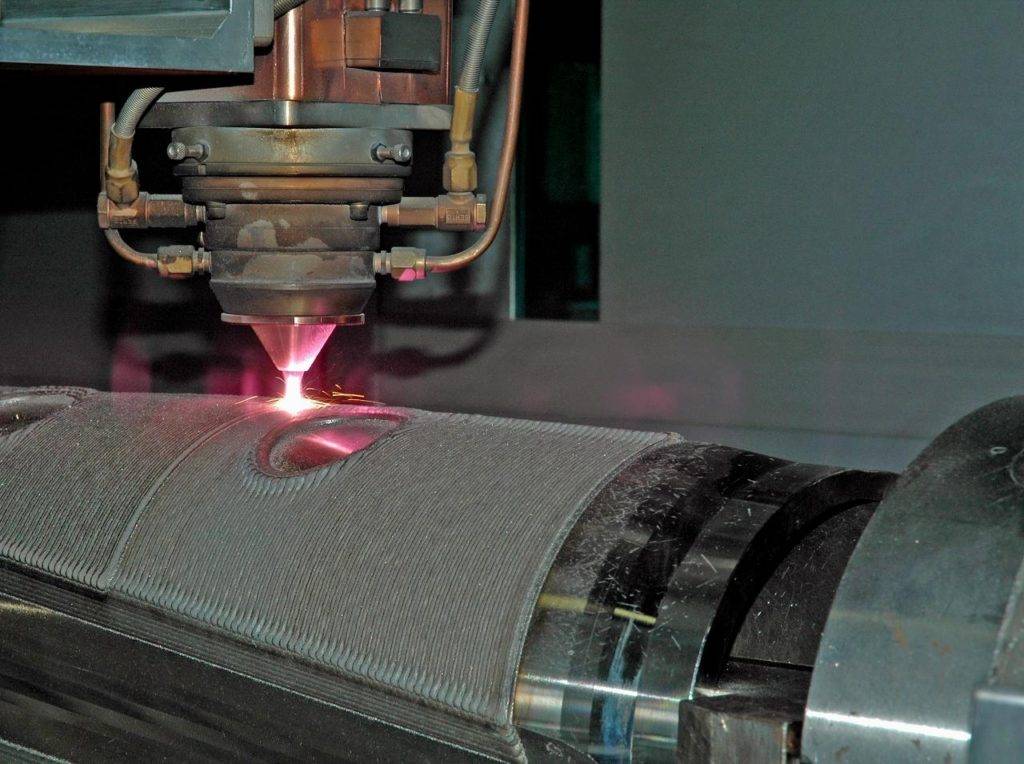

плазменная наплавка — сам процесс

плазменная наплавка — сам процесс

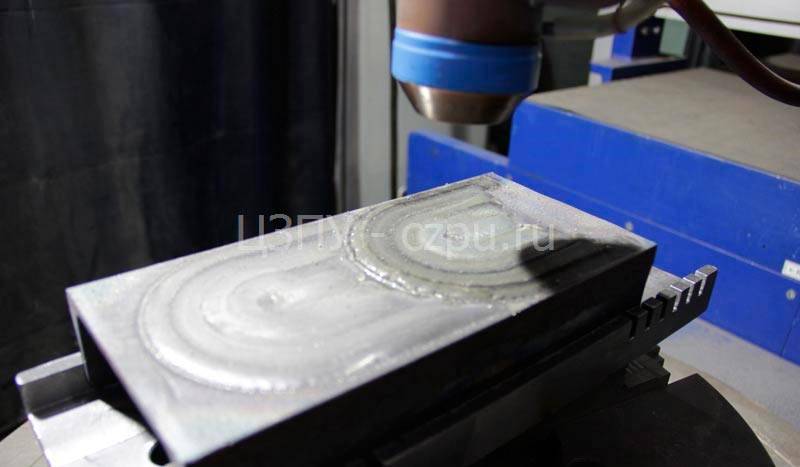

Универсальное оборудование ЦЗПУ позволяет выполнять наплавку на деталях разной формы. Плазменная наплавка обеспечивает высокую работоспособность деталей за счет отличного качества наплавленного металла, его однородности, а также благоприятной структуры, определяемой специфическими условиями кристаллизации металла.

При наплавке по слою порошка присадкой служит крупнозернистый порошок требуемого состава. Центр защитных покрытий — Урал, для плазменной наплавки применяет порошки на основе кобальта, никеля или железа. Присадки кремния и бора снижают температуру плавления сплава, что позволяет получить более тонкий слой металла наплавки при малой (меньше 10 %) степени проплавления основного металла. В то же время примеси кремния и бора повышают твердость и износостойкость металла наплавки.

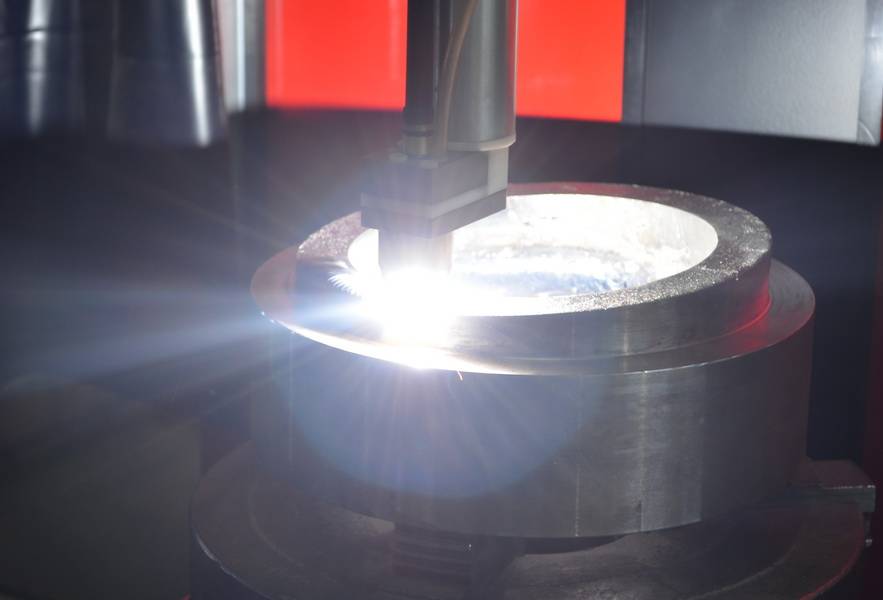

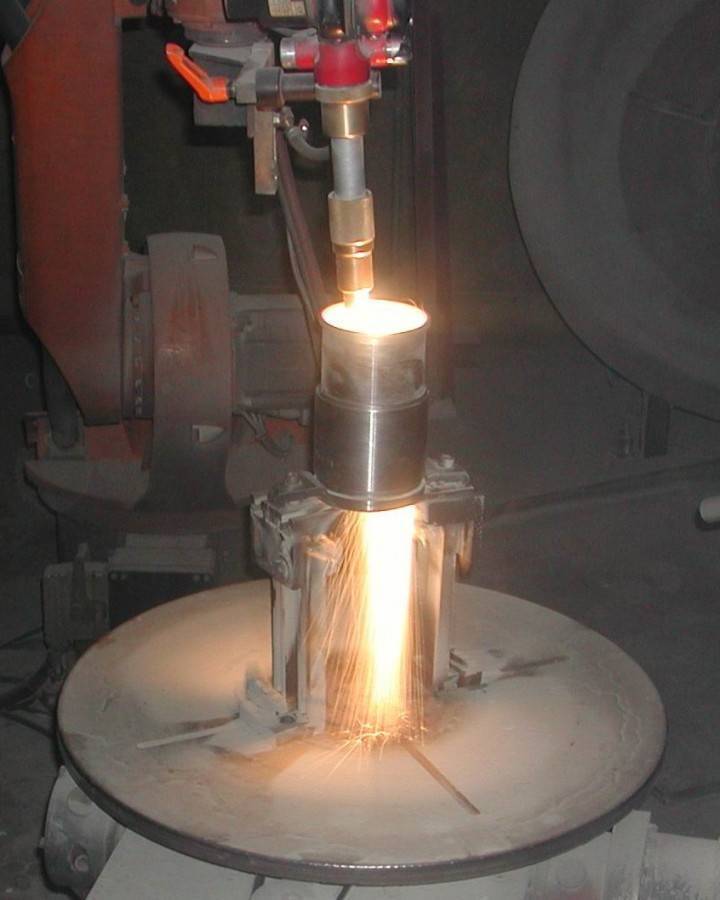

плазменная наплавка — деталь остывает

плазменная наплавка — деталь остывает

Такие сплавы жаростойки до температуры 950 °С, сохраняют высокую твердость при нагреве до 750 °С и обладают хорошей коррозионной стойкостью в растворах KCl, NH4Cl, NaOH, 10 %-ной серной кислоте и других средах. Рабочие поверхности изделий после обработки становятся износоустойчивыми, жаропрочными, кислотоупорными.

Плазменная наплавка достоинства:

- геометрические параметры и форма детали значения не имеют, результативность обработки стандартная

- высокая концентрация тепловой мощности и минимальная ширина зоны термического влияния.

- метод применим для многих материалов, включая тугоплавкие

- при небольшой глубине расплавления (от 300 микрон до 2,5 мм) формируется незначительная зона термического влияния, риск образования внутренних дефектов минимальный

- можно наносить наплавку в несколько слоев, до 6,5 мм толщиной с припуском от 400 до 900 микрон

- за счет большой скорости разогрева обрабатываемый металл не успевает прогреться на большую глубину, структурная зернистость не изменяется, удается избежать коробления, деформации деталей

- защитные покрытия можно наносить на тонкие поверхности, минимальная толщина плазменного напыления не более 200 микрон

- плазменно порошковая наплавка эффективнее электродуговой наплавки в разы

- поток плазмы регулируется с большой точностью

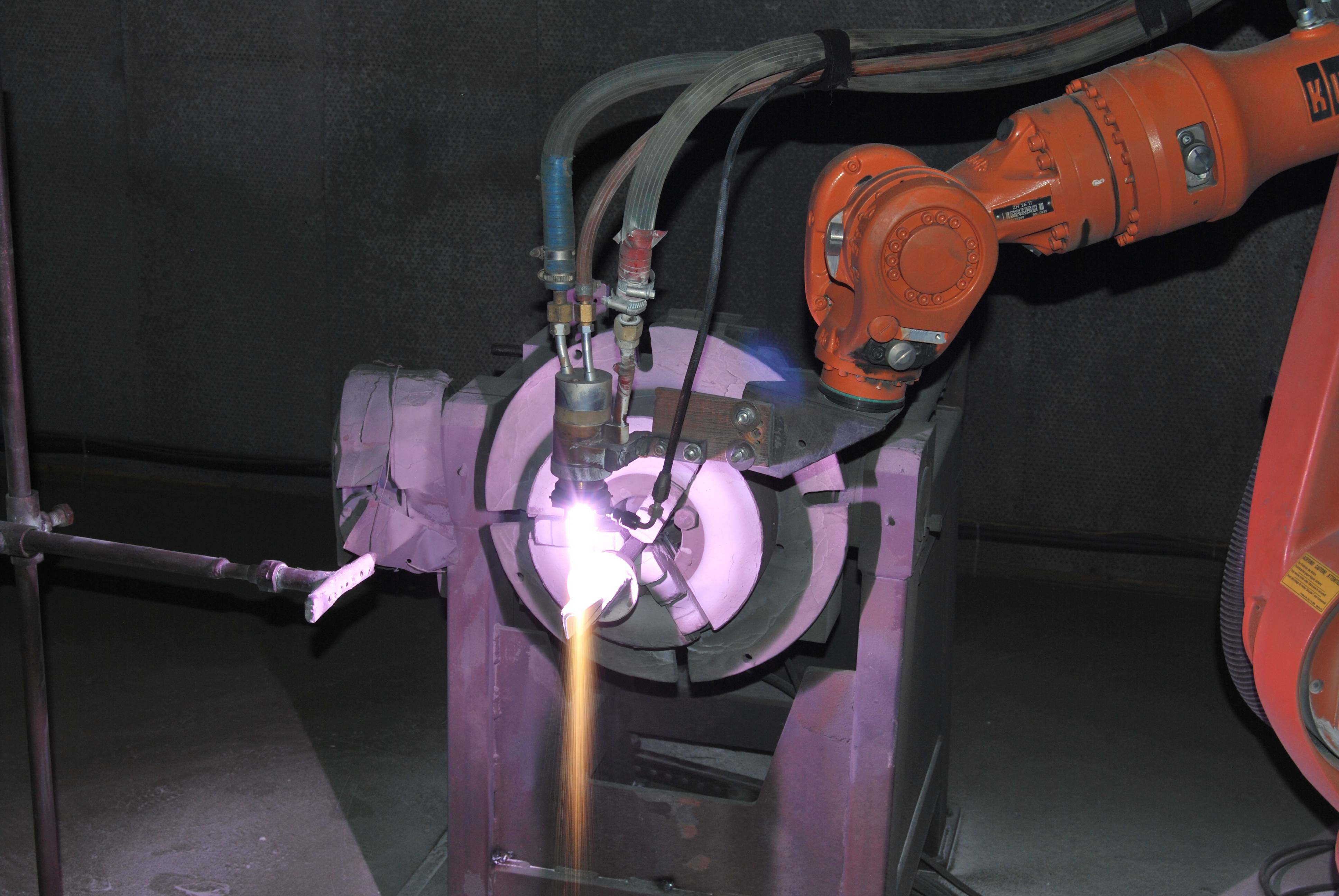

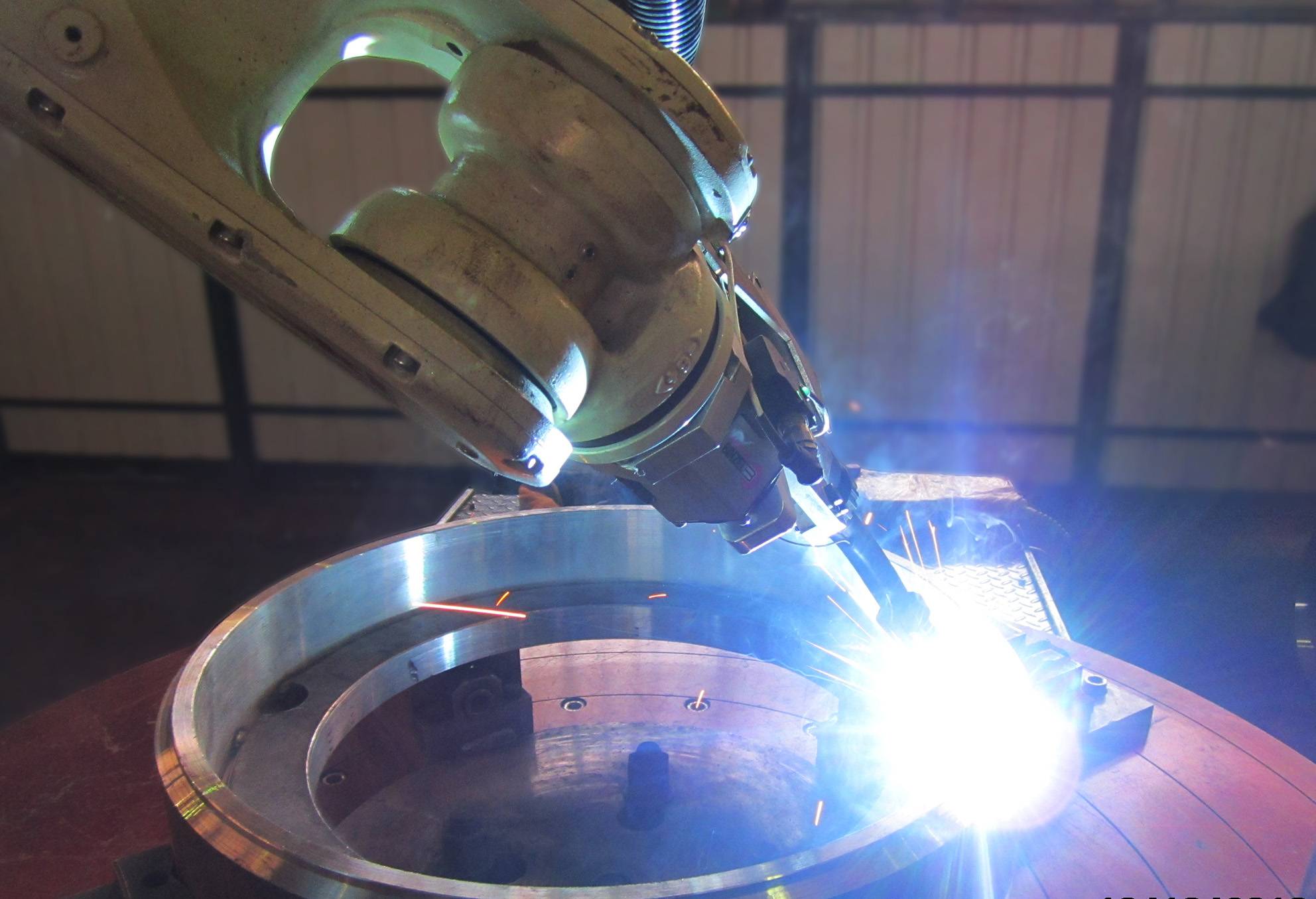

плазменная наплавка — сама деталь

плазменная наплавка — сама деталь

Плазменная наплавка с применением присадочных материалов в виде порошковых сплавов обеспечивает высокое качество наплавленного металла. Так, порошки ПГ-У30Х28Н4С4 и ЛП3 предназначены для наплавки деталей, работающих в условиях абразивного износа. Наплавленный порошком ЛП8 металл по химическому составу соответствует кобальтовому стеллиту.

Плазменная наплавка при наплавке сплавов на основе кобальта с добавками хрома (21…32 %), вольфрама (4…17 %), кремния, углерода, железа, марганца, никеля обеспечивается твердость наплавленного слоя HRC 32…52, на основе никеля HRC 34…54, на основе железа – HRC 55…63.

Наплавка рельсовых концов

Источник фото: specserver.com

Эксплуатация высокоскоростных поездов требует хорошего состояния рельсов. Удары колес приводят к деформации, смятию и изгибам концов рельсов. Восстановление с помощью наплавки является стандартным приемом.

Перед началом работ с рельса удаляется весь расплющенный и отслоившийся металл. Для этого рекомендуется использовать зубило, наждачный круг или другой инструмент. Для повышения скорости наплавления необходимо предварительно нагреть концы рельсов.

Выделяют следующие технологии наплавки, использующиеся на российских железных дорогах, для восстановления концов рельсов:

1. Ручное дуговое наплавление выполняется штучным электродом марок К-2-55, ОЗН-300, ОЗН-350. Наложение валиков производится тремя способами: вдоль, поперек рельса и по диагонали. Лучший результат получается при работе со вторым методом. Средняя ширина валика составляет 24-30 мм. Данная величина может варьироваться в зависимости от диаметра стержня, силы тока и других факторов.

Также существует возможность наплавления пучком электродов: 2-3 прутками, расположенными гребенкой. Данный способ повышает производительность. Наплавку следует начинать на торце рельса посредством наложения валика. Возбуждение дуги выполняется на внутренней стороне, сделав небольшой отступ от торца. Заканчивают наплавление первого валика также несколько отступив от торца рельса. Концы каждого из этих валиков выводят на конец предыдущего валика и там заделывают кратер. Перекрытие смежных валиков должно составлять 1/5-1/6 ширины предыдущего валика. Работы заканчиваются шлифовкой концов рельсов, проводящейся вдоль рельса.

2.  В качестве присадочного материала при выполнении полуавтоматической электродуговой наплавки используется самозащитная порошковая проволока. Данный метод имеет несколько преимуществ по сравнению с ручным дуговым способом: высокое качество работ, значительная производительность труда.

В качестве присадочного материала при выполнении полуавтоматической электродуговой наплавки используется самозащитная порошковая проволока. Данный метод имеет несколько преимуществ по сравнению с ручным дуговым способом: высокое качество работ, значительная производительность труда.

Работы выполняются поэтапно:

- замер дефекта;

- подготовка оборудования для наплавления;

- удаление дефектов шлифовкой;

- установка наплавочного аппарата на рельсы и установка границ работ;

- подогрев рабочей зоны;

- выполнение основного процесса — наплавление;

- механическая обработка абразивным инструментом после естественного охлаждения.

Наплавка осуществляется в один или несколько слов, в зависимости от глубины дефекта.

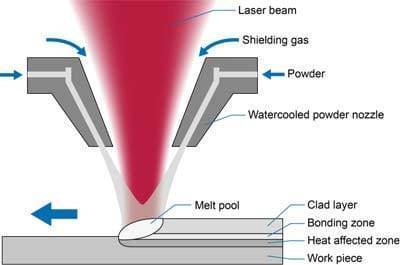

Что такое лазерная наплавка?

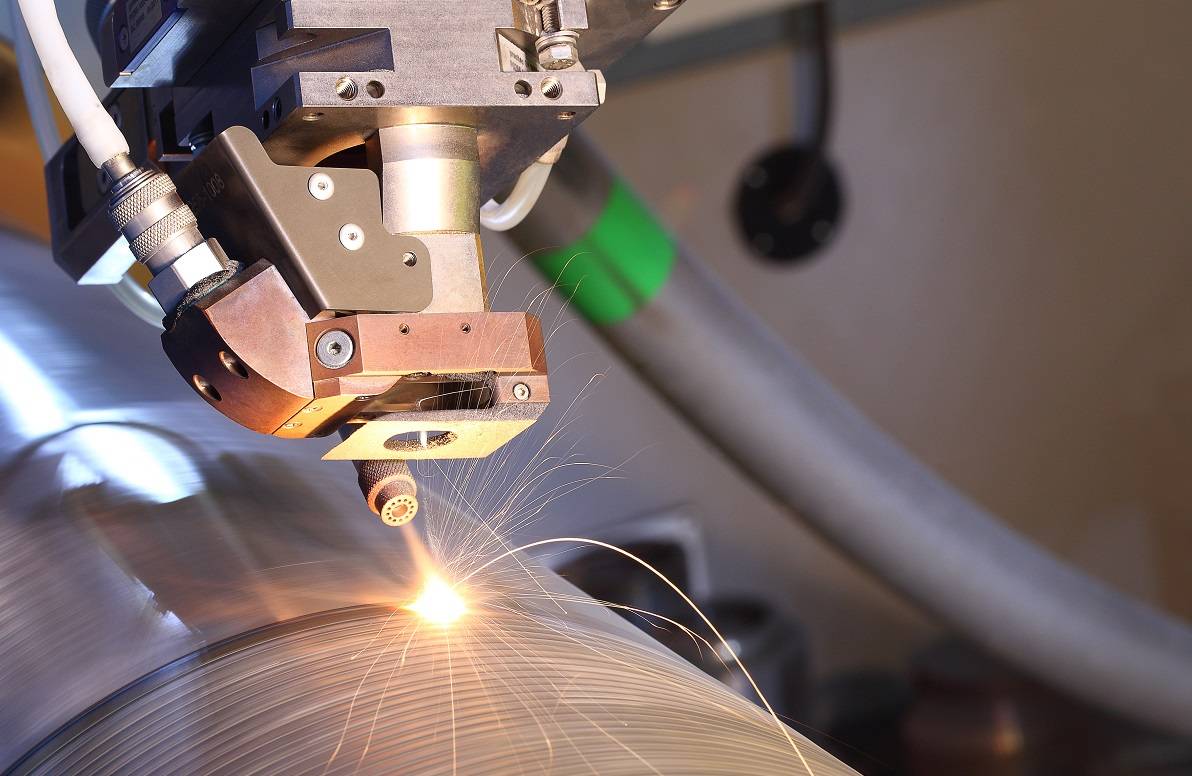

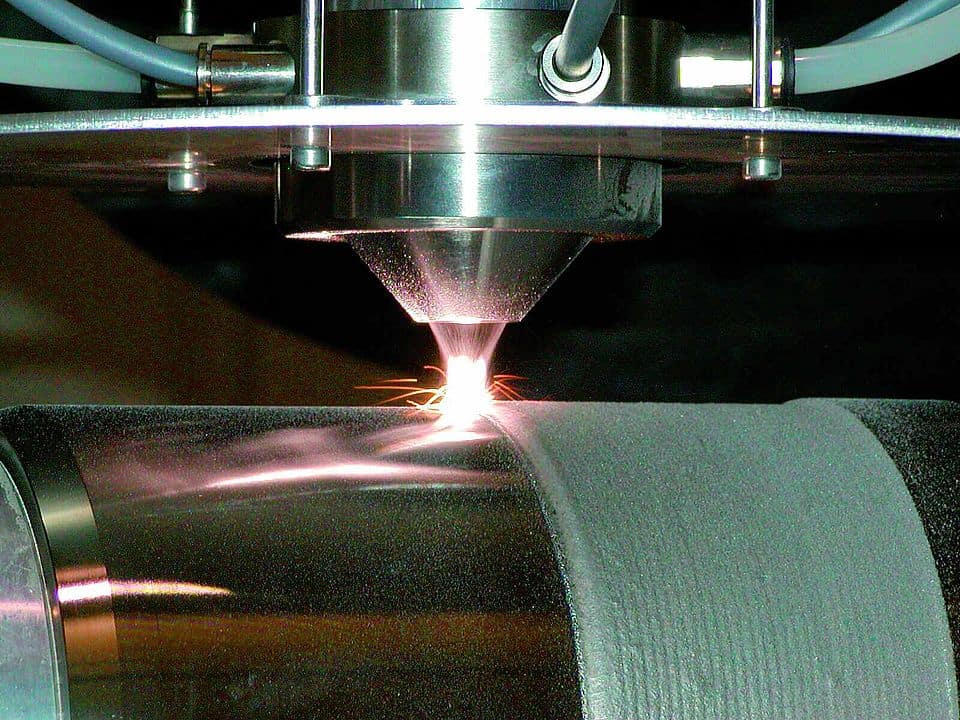

Изображение для процесса лазерной наплавки

Лазерная наплавка – это метод добавления одного слоя на поверхность другого, также известный как лазерное изменение положения металла. Лазерное покрытие включает подачу в плавильную ванну струи металлического порошка или проволоки. Лазерная наплавка включает подачу потока металла в плавильную ванну, генерируемую лазерным лучом, при сканировании через поверхность мишени и нанесении слоя выбранного материала.

Технология лазерной наплавки позволяет точно и целенаправленно наносить материалы на нижележащий субстрат с ограниченным тепловложением.

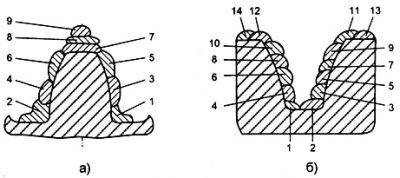

Наплавка зубьев шестерни

Шестерня является деталью многих механизмов и машин, использующихся в различных отраслях. Наиболее распространенными дефектами данного элемента является изнашивание зубьев по длине и толщине, выкрашивание, образование задир, трещин и царапин. Наиболее эффективный способ восстановления — наплавка изношенных деталей.

Шестерня является деталью многих механизмов и машин, использующихся в различных отраслях. Наиболее распространенными дефектами данного элемента является изнашивание зубьев по длине и толщине, выкрашивание, образование задир, трещин и царапин. Наиболее эффективный способ восстановления — наплавка изношенных деталей.

При поломке не более двух зубьев подряд в не особо ответственных механизмах допускается ремонт, включающий следующие процедуры: дефективные зубья вырубают, по ширине зуба просверливают 2-3 отверстия, в них нарезают резьбу, изготавливают шпильки и вворачивают их в подготовленные отверстия, шпильки приваривают к шестерне и наплавляют металл электросваркой, наплавленному слою придают форму зуба.

Восстановление изношенных зубьев шестерен также может осуществляться специальными электродами для наплавки, например ОЗН-300. Перед работами изделие очищается от загрязнений.

Как это делается. Номинальные размеры зубьев выдерживаются с помощью медного шаблона, изготовленного по ненарушенному зубу.

При восстановлении шестерен с несколькими дефективными зубьями осуществляют ремонт только с поношенной стороны зуба. Для этого применяются сплавы сормайт, наплавка проводится газовым или электродуговым методом. Наплавка осуществляется электродами ЦС-1 и ЦС-2. Работа выполняется на постоянном и переменном токе обратной полярности. Затем зубья шлифуют.

Схемы наплавки слоев у зуба и впадины шестерни

Также исполнитель может применять сталинит — порошкообразный сплав, расплавляется угольным или стальным электродом на постоянном токе обратной полярности. Затем порошок в пластичном состоянии наносится на деталь слоем толщиной 3-4 мм. В качестве флюса следует использовать буру.

Для ремонта торцов зубьев с износом по длине 2,2-8,2 мм. рекомендуется применять автоматическую наплавку каждого изношенного зуба по отдельности. Процесс осуществляется порошковой проволокой под флюсом. Наплавленный металл формируется в медной охлаждаемой форме.

Обслуживание оборудования для плазменной сварки

Как и любое другое устройство, аппараты и установки плазменной сварки и резки металлов требуют внимания и ухода. Особенно это касается ремонта оборудования. Он может потребоваться в нескольких случаях:

- При выходе из строя конкретных деталей. Чаще всего это расходные материалы, указанные в пункте выше.

- При возникновении короткого замыкания.

- При сильных перепадах напряжения.

Вне зависимости от типа поломки владелец оборудования может потратить не так много времени на его ремонт. Это обусловлено стремлением производителей сделать починку устройств максимально удобной и простой. В аппаратуре зачастую не требуется производить замену всего модуля. Достаточно поменять одну изношенную или поврежденную деталь. Обязательно нужно соблюдать условия эксплуатации аппаратуры. Такие как работа в сухом и максимально чистом помещении. Наличие пыли и влаги только испортит устройство.

Рекомендация: воспользуйтесь на нашем сайте разделом, где можно найти адреса и телефоны фирм, где делают ремонт плазменного оборудования.

Выбор способа

Выбор и использование конкретного способа наплавки определяется условиями производства, количеством, формой и размерами наплавляемых деталей, допустимым перемешиванием наплавленного и основного металла, технико-экономическими показателями, а также величиной износа. Выбор типа материала покрытия производится в соответствии с условиями эксплуатации деталей. В качестве присадочного материала при наплавке деталей во многих случаях наиболее эффективно использование порошков, которые технологичны в изготовлении и обеспечивают получение химического и фазового состава покрытия в широких пределах.

Сварка и наплавка под слоем флюса

Восстановление этим способом проводят электрической дугой, которая горит под расплавленным флюсом. Таким образом, создается эластичная оболочка, защищающая расплавленный металл от соприкосновения с воздухом. Флюсы также поддерживают стабильность горения дуги, раскисляют, легируют, рафинируют наплавляемый металл.

Для сварки и наплавки применяют два вида флюсов:

- Керамические, состоящие из металлических и неметаллических компонентов, что позволяет проводить легирование в большом диапазоне.

- Плавленые не содержат металлических компонентов, поэтому возможности легирования ограничены десятыми долями процента. По сравнению с керамическими видами эти флюсы дешевле, лучше защищают, со швов легче отделяется шлак. Плавлеными флюсами с высоким содержанием кремния пользуются при нанесении слоев из углеродистых, низколегированных сортов стали.

Наплавка под слоем флюса

Наплавку металла под флюсом проводят сварочной проволокой без покрытия. Диаметр (1 — 6 мм) определяют по толщине создаваемого слоя, формы валиков, габаритов деталей. Чтобы увеличить производительность, восстановление ведут ленточными электродами шириной до 10 см или одновременно двумя проволоками с подачей разными механизмами.

Восстановление выполняют на постоянном токе с обратной полярностью. На круглых деталях валики располагают с шагом 2 — 6 диаметра проволоки. Для уменьшения деформации на плоской поверхности наплавку ведут через валик или поочередно на разных участках.

Плазменно-дуговая сварка и наплавка

Плазменная сварка

Плазменная сварка относится к дуговому виду сварки и

характеризуется искусственным: сжатием столба дуги в канале сопла потоком газа

или магнитным полем. Микроплазменная сварка определена как «плазменная сварка,

при которой сила тока не превышает двадцати ампер». Однако в отличие от других

дуговых способов в процессе плазменной сварки проникающей дугой формирование

ванны и шва происходит при дополнительном воздействии плазменно-газового

потока.

Первое упоминание о разработке плазменной сварки относится к

1950-м гг. |2]. В течение 1960-х гг. были предложены несколько принципов

формирования плазменно-газового потока . В те же годы в ряде стран были

разработаны и внедрены оборудование и технология микроплазменной сварки

соединений толщиной 0,2…1 мм .

В ИЭС имени Е. О. Патона для изготовления конструкций из

алюминия впервые в мире была разработана плазменно-дуговая сварка на переменном

токе синусоидальной формы и микроплазменная сварка на постоянном токе

обратной полярности и на переменном токе . В ряде отраслевых НИИ и заводских

лабораториях СССР так же, как и в зарубежных фирмах, велись интенсивные

исследования, в ходе которых было разработано оборудование и технология

плазменной сварки дугой косвенного действия, на постоянном токе прямой и

обратной полярности, дугой прямого действия (рис. 1, трехфазной дугой (рис. 2),

с двойными дугами неплавящимися и плавящимися электродами с отдельными

источниками питания (рис. 3) . Для повышения производительности плазменных

процессов при высоком качестве сварных швов разработаны комбинированные

способы, предусматривающие использование двух и более источников нагрева в зоне

сварки. Схема с двумя дугами была реализована в начале 1970-х гг. в процессах,

получивших название плазма-МИГ’ сварки (-фирма «Филипс») . В 1960 г. в

ИЭС им. Е.О. Патона была предложена плазменная сварка биполярной дугой

сдвоенным плазмотроном или плазмотроном и дуговой горелкой, расположенными по

обе стороны от поверхности свариваемого изделия (рис. 4) .

Рис. 1. Схема плазменной сваркн: дугой прямого действия (а);

микроплазменной на обратной полярности (б); косвенного действия (в): 1 –

электрод; 2 – сопло; 3,4 – источник соответственно вспомогательной и основной

дуги; 5 – плазменная дуга; 6 – вспомогательная дуга; 7 – изделие; 8 – дуга

обратной полярности; 9 – столб дуги и факел

При проектировании сварочных плазмотронов учитывается ряд

требований и прежде всего необходимость повышения проплавляющей способности

плазмы и обеспечения хорошего формирования и качества металла шва. Поэтому

вопросы геометрии и компоновки электродного и шлакового(защитного или

плазменно-формирующего) узлов решаются в комплекте. Стабилизация дуги и

повышение ее проплавляющей способности достигается несколькими путями: 1)

повышением электрической мощности с сохранением степени сжатия (т. е. с

постоянной плотностью тока в канале плазмотрона); 2) повышением степени сжатия

путем уменьшения диаметра канала, изменения геометрии электродно-соплового узла

с ним; 3) комбинацией подключения к источникам питания электродов и сопла,

взаимодействия основной, дежурной и вспомогательной дуг, а также применением

импульсных режимов питания; 4) комбинацией процессов (неплавящимся и плавящимся

электродами) в условиях обдува потоком газа и т. п.

Технология плазменно-дуговой наплавки

Процесс наплавки довольно прост и может с успехом выполняться любым опытным сварщиком. Однако он требует от исполнителя максимальной концентрации и внимания. В противном случае можно запросто испортить заготовку.

Для ионизации рабочего газа используется мощный дуговой разряд. Отрыв отрицательных электронов от положительно заряженных атомов осуществляется за счет теплового воздействия электрической дуги на струю рабочей газовой смеси. Однако при соблюдении ряда условий возможно протекание не только под влиянием тепловой ионизации, но и за счет воздействия мощного электрического поля.

Газ подается под давлением 20-25 атмосфер. Для его ионизации необходимо напряжение 120-160 вольт с силой тока порядка 500 ампер. Положительно заряженные ионы захватываются магнитным полем и устремляются к катоду. Скорость и кинетическая энергия элементарных частиц настолько велика, что при соударении с металлом они способны сообщать ему огромную температуру – от +10…+18 000 градусов по Цельсию. При этом ионы движутся со скоростью до 15 километров в секунду (!). Установка плазменной наплавки оборудована специальным устройством под названием «плазмотрон». Именно этот узел отвечает за ионизацию газа и получение направленного потока элементарных частиц.

Мощность дуги должна быть такой, чтобы исключить оплавление основного материала. В то же время температура изделия должна быть максимально высокой, чтобы активизировать диффузионные процессы. Таким образом, температура должна приближаться к линии ликвидус на диаграмме железо-цементит.

Мелкодисперсный порошок специального состава или электродная проволока подается в струю высокотемпературной плазмы, в которой материл расплавляется. В жидком состоянии наплавка попадает на упрочняемую поверхность.

Чем отличается оборудование плазменной сварки от оборудования плазменной резки

Устройства, предназначенные для проведения сварки, производятся преимущественно в универсальном формате, позволяющем проводить сварку в различных направлениях и плоскостях. Например, зона работы сосредоточена на потолке или вертикальной стене и т. д. Сварочные аппараты, основанные на плазменных методах, работают по принципу плавления кромок деталей с последующим их соединением.

Оборудование плазменной сварки можно классифицировать по нескольким параметрам:

- По типу воздействия — прямое и косвенное.

- По методам стабилизации дуги — посредством газа, воды или магнитного поля.

- По силе тока — для микроплазменной сварки, на средних и высоких токах.

Устройства резки в свою очередь делятся на:

- Трансформаторные и инверторные.

- Водно-плазменные и воздушно-плазменные.

- Контактные и бесконтактные.

Основное отличие работы устройств сварки от устройств резки в следующем:

- Сварка проводит одновременно разрезание заготовок и заваривание мест разреза.

- Резка расплавляет металл в месте, подверженном обработке, и затем выдувает с помощь фракции разжиженный материал.

Комбинированный способ

Суть этого метода – одновременная подача в зону плавления порошка и проволоки. На современных предприятиях плазменная наплавка реализуется с помощью комбинированного плазмотрона:

- порошковую смесь, обогащенную газом, транспортируют через канал сопла;

- электродную проволоку доставляет подающий механизм установки.

Использование токоведущей проволоки для наплавки обеспечивает минимум глубины проплавления наращиваемых слоев.

Процесс наплавления имеет строгое ограничение – допускается использование проволок (медь, медные сплавы, аустенитные виды сталей), температура плавления которых ниже, чем у металла основы.

Выбор проволок из низкоуглеродистых и легированных сталей приводит к потере качества формируемых слоев из-за недостатка подогрева металла и увлажнения основной поверхности.

Использование твердосплавных порошков повышает износостойкость слоев, но они приобретают низкую пластичность. Проволочный наплав обладает высокой пластичностью при низкой стойкости к износу, но высокой степени перемешивания с основой. Комбинация порошка с проволокой в процессе наплавки позволяет эффективно использовать сжатую дугу для получения за один проход качественных слоев, лишенных дефектов.