Борьба с вибрацией и повышением температуры

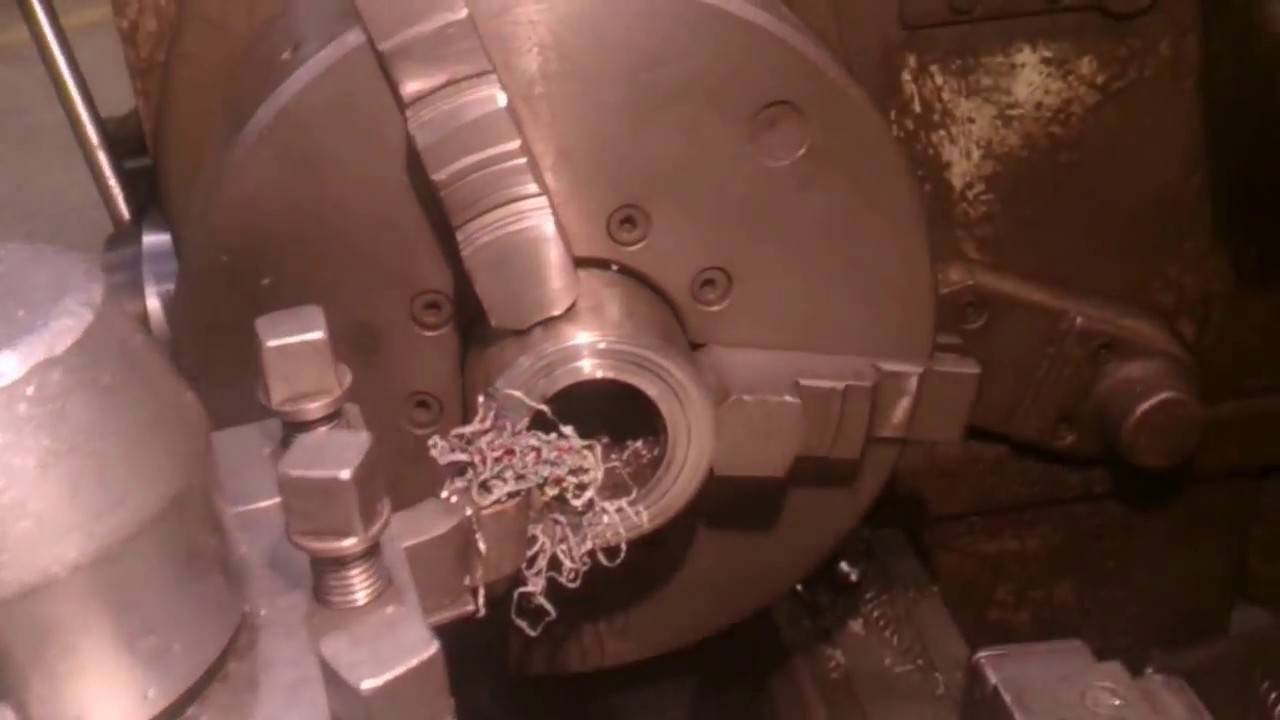

Первостепенное значение при обработке титана приобретает снижение уровня вибрации – главной причины быстрого износа оборудования. Помимо описанных выше специфических особенностей материала как материала, существуют дополнительные причины возникновения вибрации:

- Сложная конфигурация деталей из титана и сплавов, затрудняющая надежное крепление заготовки в станке;

- Необходимость создания пазов и выемок, в процессе вырезания которых детали сообщается дополнительная вибрация.

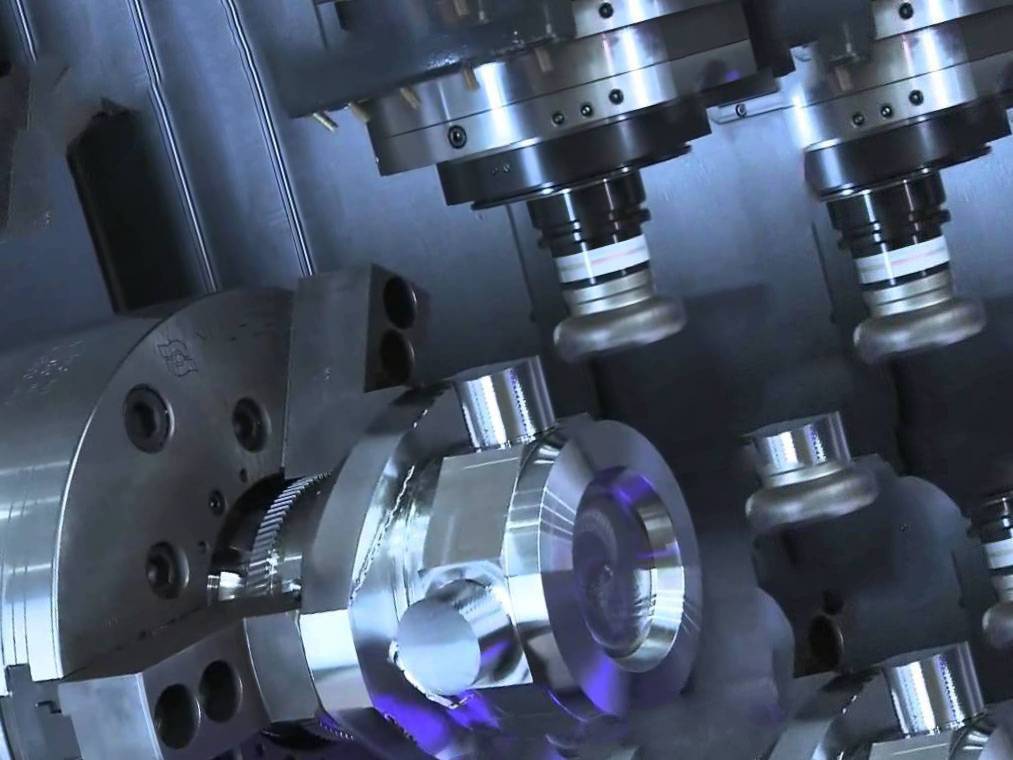

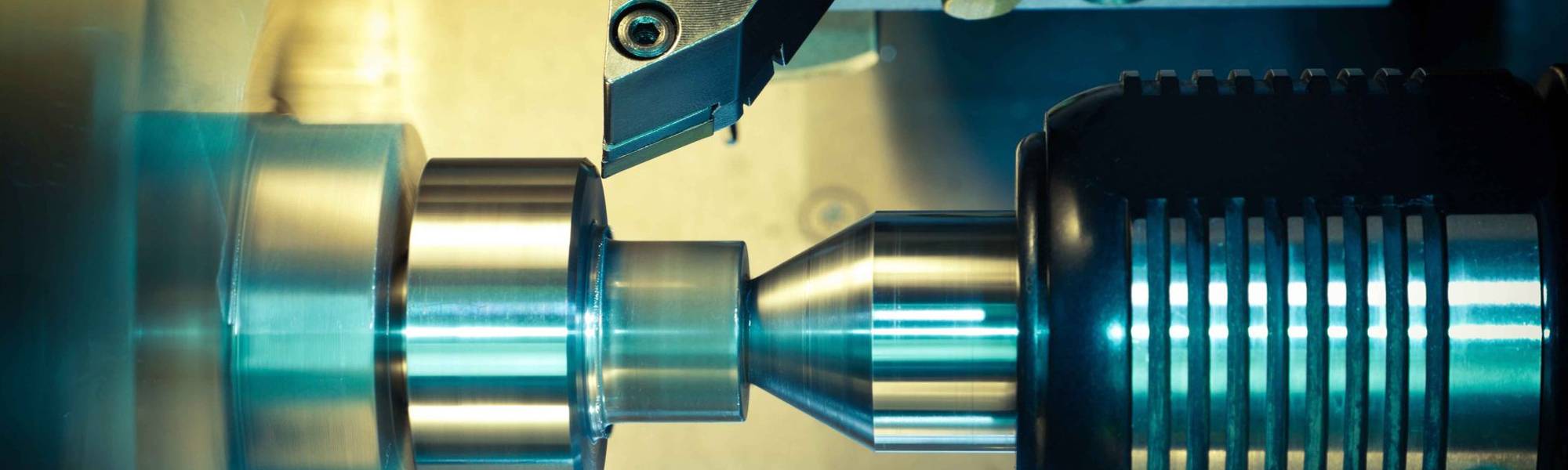

Специалисты рекомендуют максимально повысить надежность фиксации детали в станке. Одним из лучших способов на данный момент считается многоступенчатое крепление, позволяющее надежно зафиксировать даже заготовку сложной криволинейной формы. При многоступенчатом креплении деталь также располагается на минимальном расстоянии от шпинделя, что дополнительно снижает вибрацию.

Риск деформации режущего инструмента и образования дефектов на поверхности детали усиливается из-за высоких температур, возникающих в процессе работы

Из-за повышенной твердости титана в точке обработки выделяется значительное количество тепла, поэтому подбору подходящего материала режущей кромки необходимо уделить пристальное внимание. На данный момент наиболее удачным выбором являются твердые мелкозернистые сплавы и режущие инструменты с покрытием PVD

Технология сварки

Подготовка состоит из зачистки кромок, окислы снимают на расстоянии до 2 см от кромки, и обезжиривания (нужно протирать титан в перчатках, чтобы от пальцев не оставалось следов). Затем металл протравливают горячей смесью (60°С) соляной кислоты (в 650 мл растворяют 350 мл) и фторида натрия (50 г). Состав наносится на 10 минут.

Для сварки титана и его сплавов используют:

- холодный метод;

- дуговой с использованием электродов;

- контактный;

- лучевой.

- Рассмотрим их подробней.

Ручная дуговая сварка

Используют тугоплавкий электрод на основе вольфрама (с итрированной или лантановой обмазкой). Его необходимо заточить под углом 45°. Сила тока удерживается на уровне 90–100 ампер. Тонкие изделия до 1,5 мм соединяют встык без присадки, остальные – с подачей прутка. Присадку по составу выбирают под сплав, перед работой ее отжигают в вакууме – удаляют водород. В герметичной упаковке она сохраняет свои свойства до 5 суток.

Трудности обработки титана

Принято считать, что титан с трудом поддается эффективной механической обработке. Но это не типично для современных инструментов и методов обработки. Трудности отчасти возникают оттого, что механическая обработка титана — новая область, и в ней не накоплено достаточно опыта. Кроме того, проблемы нередко носят относительный характер — в сравнении с ожиданиями или иным опытом, особенно в тех случаях, когда этот опыт касается обработки таких материалов, как чугун или низколегированные стали, которые предъявляют более низкие требования и прощают больше ошибок. Титан также может представляться трудным в обработке по сравнению с некоторыми сортами нержавеющей стали.

Хотя обработку титана, как правило, приходится выполнять при других скоростях и подачах, а также с соблюдением ряда предосторожностей, по сравнению с иными материалами, он может быть довольно легким в обработке. Если жесткая деталь из титана надежно зажата на станке соответствующей мощности, в хорошем состоянии и оборудованном шпинделем с конусом ISO 50 с коротким вылетом инструмента, проблем не должно возникать — при условии, что правильно выбран режущий инструмент. Но идеальные, стабильные условия не всегда присутствуют при фрезеровании

Кроме того, многие детали из титана имеют сложную форму с мелкими, узкими или большими и глубокими карманами, тонкими стенками и фасками. Для успешной обработки этих форм неизбежно требуется инструмент более длинного исполнения, что может вести к деформации инструмента. Потенциальные проблемы с вибрацией чаще возникают при обработке титана

Но идеальные, стабильные условия не всегда присутствуют при фрезеровании. Кроме того, многие детали из титана имеют сложную форму с мелкими, узкими или большими и глубокими карманами, тонкими стенками и фасками. Для успешной обработки этих форм неизбежно требуется инструмент более длинного исполнения, что может вести к деформации инструмента. Потенциальные проблемы с вибрацией чаще возникают при обработке титана.

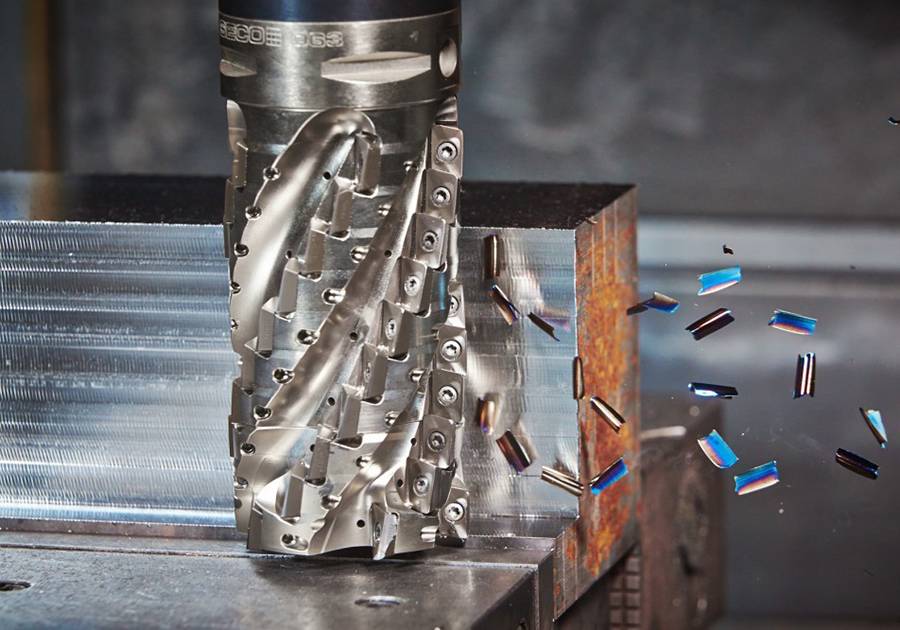

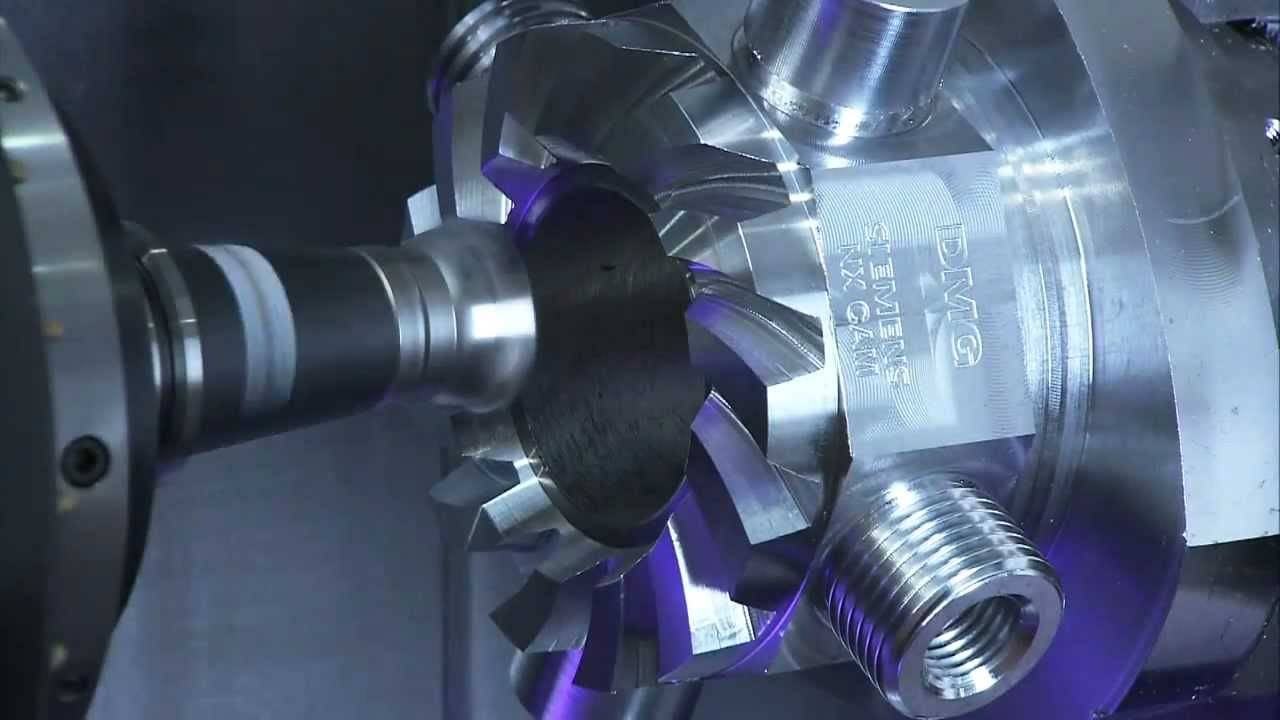

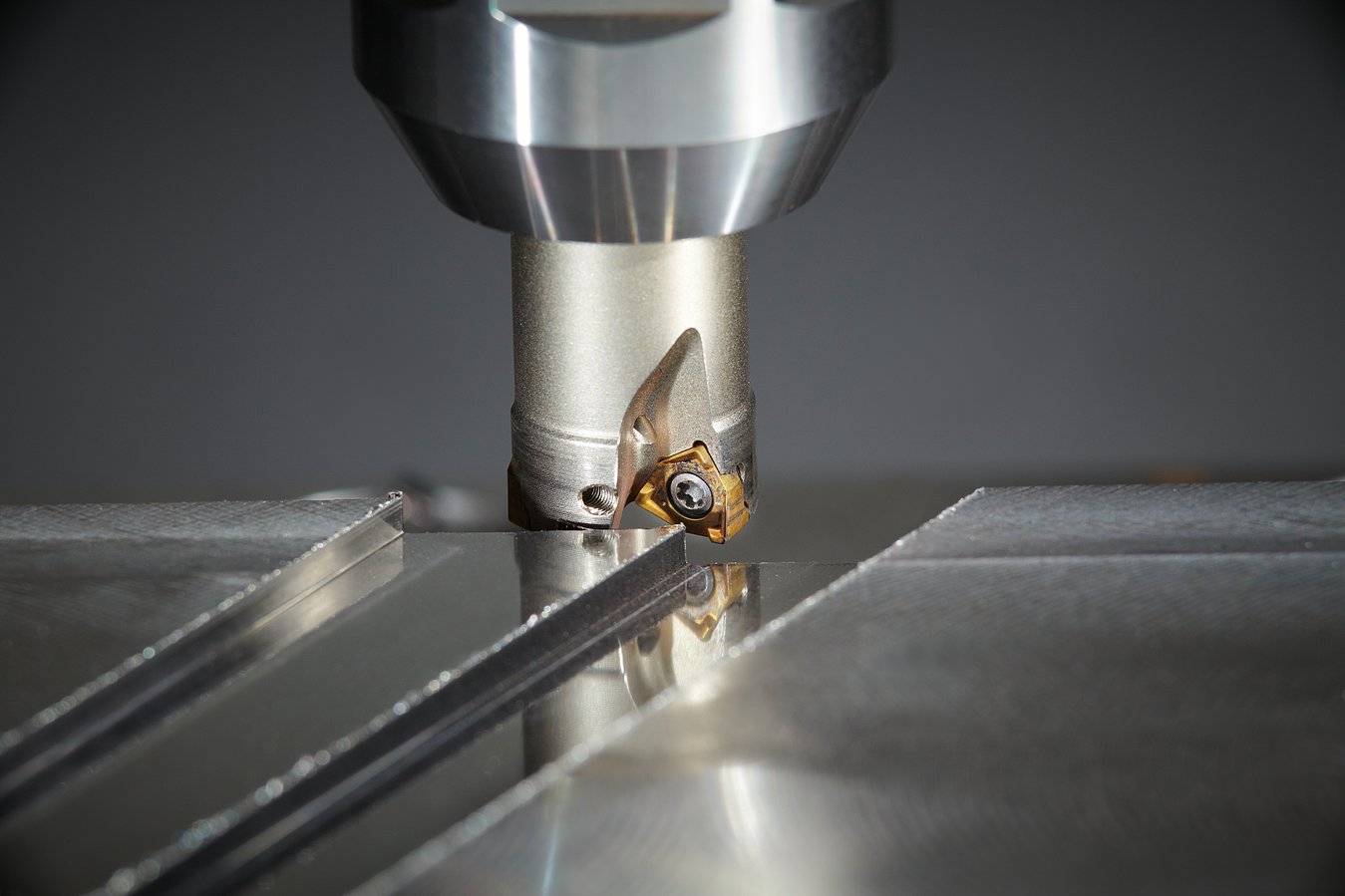

Фрезерование с натягом.

«Фрезерование с подъемом» — это знакомый всем термин. То есть не подавайте фрезу так, чтобы кромка двигалась через материал в том же направлении, что и инструмент. Этот подход к обработке, известный как «обычное фрезерование», приводит к тому, что стружка вначале становится тонкой, затем толще. Когда инструмент сталкивается с материалом, силы трения создают тепло перед тем, как материал начинает отрываться от основного металла. Тонкая стружка не может поглотить и отвести выделяемое тепло, которое вместо этого попадает в режущий инструмент. Затем на выходе из толстой стружки повышенное давление резания создает опасность прилипания стружки.

Фрезерование с натягом — или формирование стружки от толстой к тонкой — начинается с того, что режущая кромка входит в излишки материала и выходит на обработанную поверхность. При боковом фрезеровании инструмент пытается «перелезть» через материал, создавая толстую стружку на входе для максимального поглощения тепла и тонкую стружку на выходе для предотвращения прилипания стружки.

Обработка титана. Фрезерование с натягом

Фрезерование контурной поверхности требует тщательного изучения траектории движения инструмента, чтобы гарантировать, что инструмент продолжает входить в излишки материала и таким образом выходить на обработанную поверхность. Достичь этого во время сложных проходов не всегда так уж и просто.

Цель анодирования титана

В процессе анодирования изделие из титана покрывается оксидной пленкой, которая образуется из самого металла в результате электрохимической реакции.

Анодирование изделий из титана также называют анодным оксидированием. Если сравнивать анодирование в условиях промышленного производства с применением специального оборудования и самостоятельное покрытие оксидной пленкой, то, конечно, второй способ несколько уступает качеством результата. Но тем не менее металл, обработанный в домашних условиях, приобретает ряд неоспоримых преимуществ:

- Оксидная пленка выполняет защитные функции, не позволяя влаге проникнуть к металлической основе изделия. Барьер предотвращает образование коррозии, что продлевает сроки эксплуатации предметов быта из титанового сплава.

- Анодирование титана укрепляет поверхность изделия и делает его более устойчивым к различным видам внешних повреждений.

- Металлические изделия после анодного оксидирования частично или полностью теряют способность проводить электрический ток.

- Посуда с оксидным покрытием выдерживает длительный нагрев, обладает антипригарными свойствами и не выделяет токсичных веществ во время приготовлении пищи.

- Если изделие из титана прошло оксидную обработку, это не является препятствием к другим видам обработки посредством гальванизации.

- Регуляция силы тока и составляющих электролитической жидкости позволяют сделать оксидное покрытие не только более прочным, но и красивым. Применение красителей позволит придать изделию привлекательный внешний вид.

Анодирование титана в условиях производства позволяет провести более глубокую обработку деталей, однако даже в домашних условиях можно добиться повышения износостойкости металлических изделий.

Основные проблемы, возникающие при обработке титана, и средства их решения

Основной проблемой, возникающей при обработке титана, является его склонность к задиранию и налипанию на инструмент. Также одним из усложняющих факторов является его низкая теплопроводность. Большинство металлов сопротивляются плавлению в гораздо меньшей степени, поэтому при контакте с титаном растворяются в нем, образуя сплавы. Это приводит к быстрому износу применяемого инструмента.

Чтобы уменьшить задирание и налипание, а также для отвода выделяемого тепла, применяют следующие способы:

- при резке, а также иной обработке титана используют охлаждающие жидкости;

- заточку изделий выполняют с применением инструментов, изготовленных из твердых сплавов металлов;

- обработку металла резцами выполняют при гораздо меньших скоростях, чтобы избежать излишнего нагрева.

Эффекты налипания и задирания титана обусловлены его высоким коэффициентом трения, который относят к серьёзным недостаткам этого металла. В своем большинстве изделия из титана быстро поддаются износу, поэтому чистый состав этого металла редко используются для изготовления изделий, которые применяются в условиях трения и скольжения. При трении титан налипает на трущуюся поверхность, вызывая связывающий эффект и уменьшая скорость движения сообщающихся деталей. Способами, которые устраняют этот негативный эффект, выступают азотирование и оксидирование титана.

Азотирование титана — технологический процесс, который заключается в нагреве изделия из титанового сплава до температуры 8500С — 9500С и его выдержке в течение нескольких суток в среде чистого газообразного азота. В результате происходящих химических реакций на поверхностях изделия образуется пленка из нитрида титана, имеющая золотистый оттенок и обладающая большей твердостью, а также большим сопротивлением к стиранию. Изделия, прошедшие такую обработку, обладают повышенной износостойкостью и не уступают по своим характеристикам изделиям, изготовленным из поверхностно упрочнённых специальных сталей.

Оксидирование титана — распространенный метод, заключающийся в нагреве титанового изделия до 8500С и его резком охлаждении в водной среде, что вызывает образование на поверхности обрабатываемой детали плотной пленки, которая хорошо связывается с основным слоем материала. При этом сопротивление стиранию и общая прочность изделия возрастает в 15-100 раз.

Соблюдение технологии обработки титановых сплавов

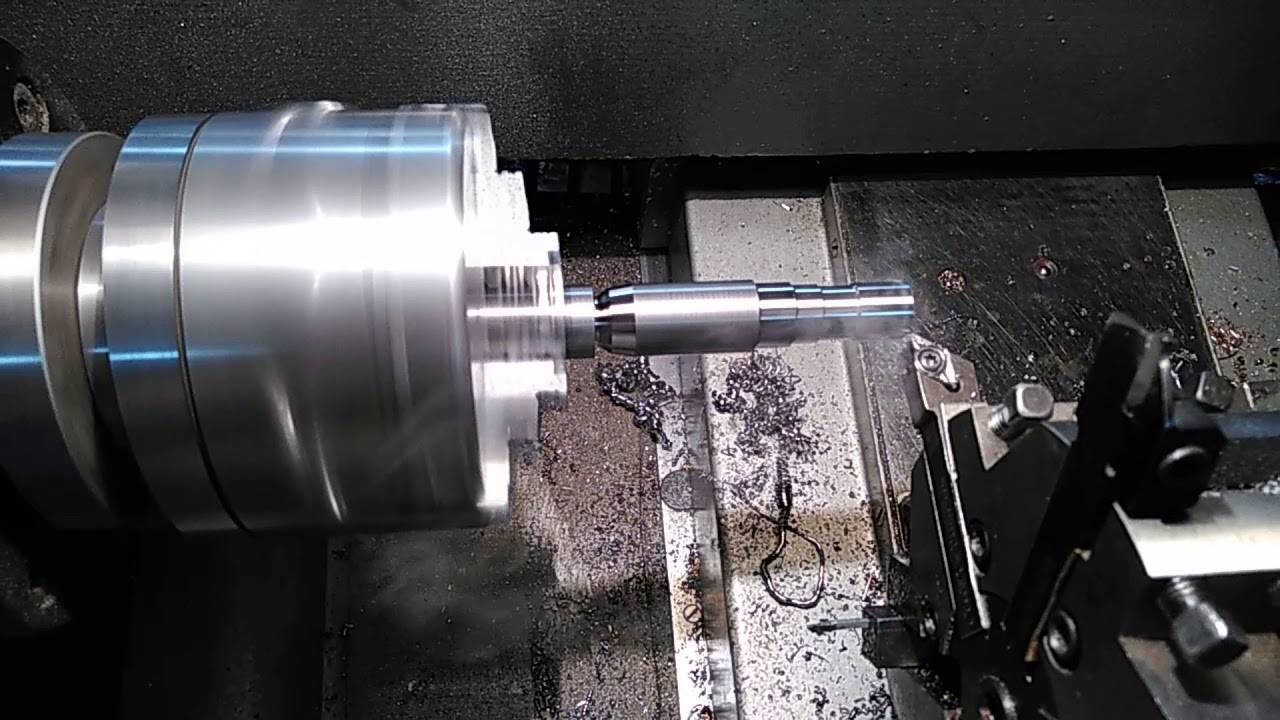

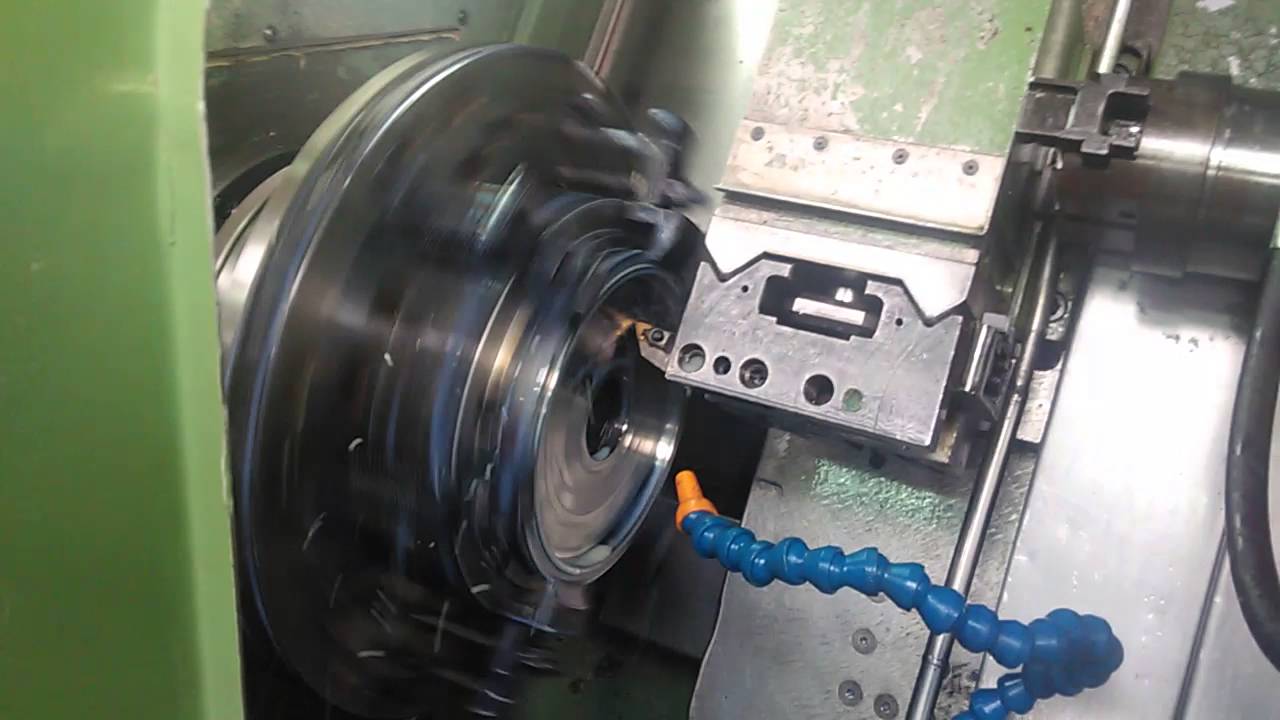

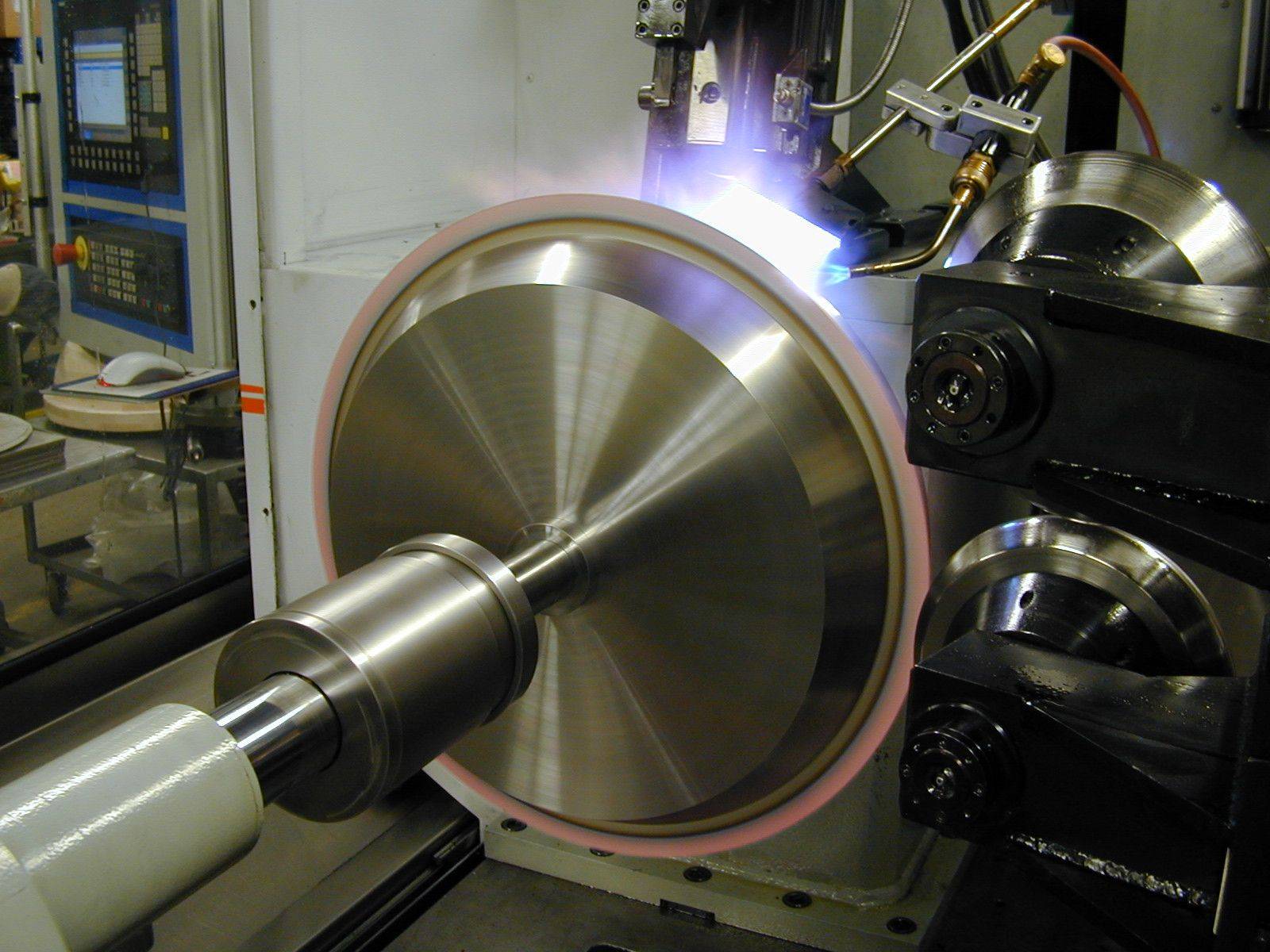

Для резания заготовок из титана применяются токарные станки с ЧПУ и специальный режущий инструмент, а процесс делится на ряд операций, каждая из которых выполняется по особой технологии.

Операции обработки на токарных станках делятся:

- предварительные;

- промежуточные;

- основные.

Необходимо также учитывать возникающую вибрацию при обработке заготовок из титановых сплавов, появляющуюся при операциях на токарных станках. Частично эту проблему удается решить с помощью многоступенчатого крепежа заготовок с расположением как можно ближе к шпинделю. Для уменьшения влияния температуры при обработке лучшим вариантом является использование резцов из мелкозернистых твердых сплавов без покрытия и пластин со специальным покрытием PVD.

https://youtube.com/watch?v=NJnjYlQDvJA

При обработке заготовок на токарном станке учитываются три основных параметра:

- угол фиксации инструмента (Kr);

- размерность подачи (Fn);

- скорость резания (Ve).

С помощью регулирования данных параметров производится изменение температурного режима резания. Для различных режимов, когда проводится обработка, устанавливаются и регулирующие параметры:

- предварительного – до 10 мм производится снятие верхнего слоя с титановой заготовки с образованием припуска 1 мм (Kr -3 -10 мм, Fn – 0,3 — 0,8 мм, Ve — 25 м/мин);

- промежуточного – 0,5 – 4 мм, удаляется верхний слой с образованием ровной поверхности с припуском 1 мм (Kr – 0,5 – 4 мм, Fn – 0,2 – 0,5 мм, Ve — 40 — 80 м/мин).

- основного – 0,2 – 0,5 мм, чистовая обработка с удалением припуска (Kr – 0,25 – 0,5 мм, Fn – 0,1 – 0,4 мм, Ve — 80 — 120 м/мин).

Обработка заготовок из титана ведется с обязательной подачей специальной эмульсии охлаждающей инструмент под давлением для обеспечения нормального температурного режима. При использовании более глубокого реза необходимо снижать скорость обработки титана, меняя режимы работы.

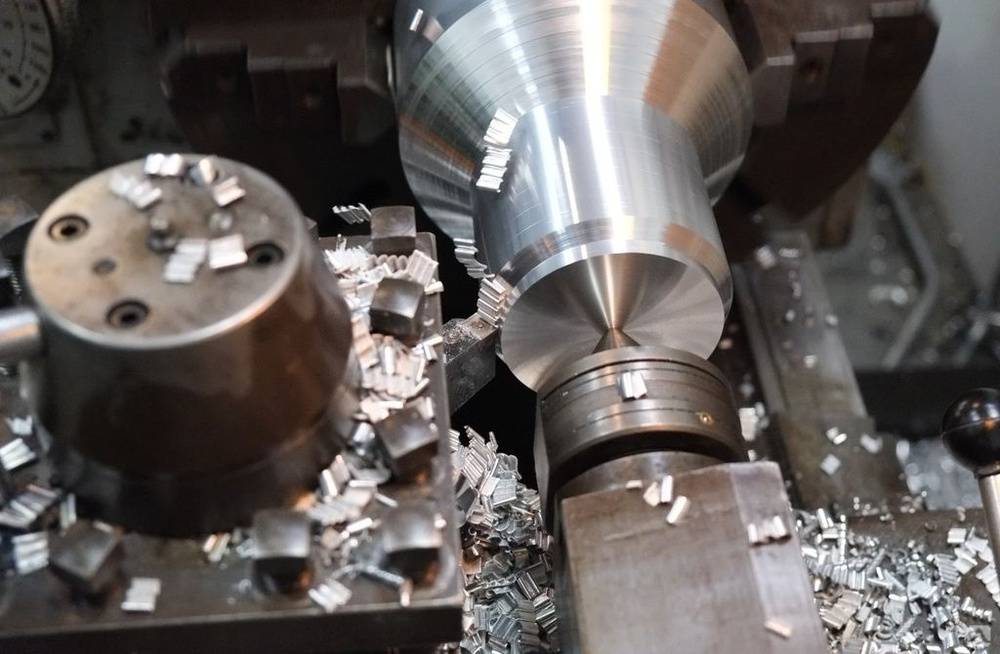

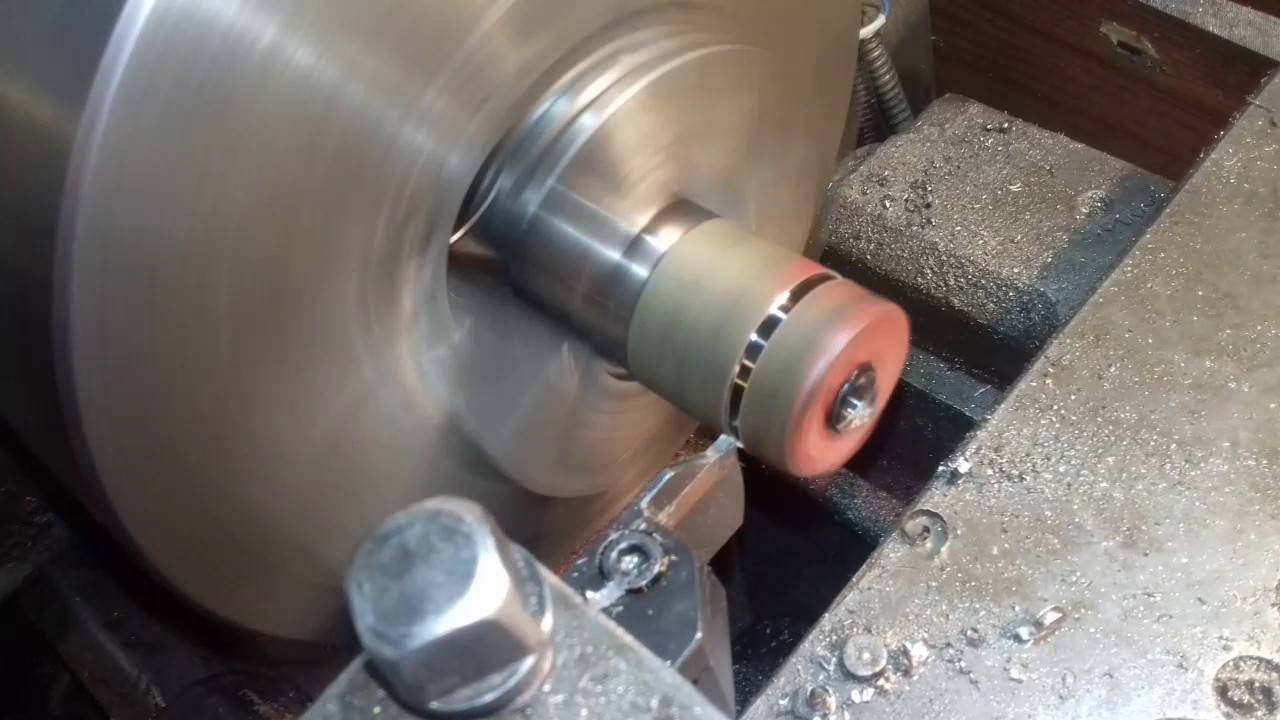

Токарная обработка титана

Ввиду малых скоростей при обработке титана наблюдается высокое трение инструмента, что вызывает большое выделение тепла. Так при выборе малых радиусов при вершине режущей пластины этот радиус просто «сгорает», поэтому выбираем радиусы побольше. Контролировать температуру в зоне резания можно скоростью, толщиной стружки и глубиной резания.

Обязательно применение СОЖ, и желательно под высоким давлением. Необходимо точно направить подачу СОЖ в зону резания. Используя СОЖ под давлением (80 бар) можно повысить скорость резания на 20%, стойкость инструмента на 50%, а также улучшить стружкодробление.

Для обработки титановых сплавов не используйте инструменты на основе керамики.

Выбор инструмента для наружной токарной обработки

Предварительная обработка:

— Квадратные пластины с большим радиусом вершины, возможно назначить большую глубину резания.

— Круглые пластины больших размеров.

— Использовать стружколомы для тяжелой обработки, стружколомы снижающие силу резания, стружколомы с улучшенным контролем стружкообразования.

— Используйте твердые сплавы без покрытия.

— Круглые пластины (имеется возможность назначить высокие скорости резания, высокую подачу, присутствует меньший износ, небольшая глубина резания.)

— Использовать сплавы без покрытия, или как вариант PVD-покрытие для обеспечения сочетания прочность-износостойкость.

— Снижать подачу при увеличении глубины.

— Выбирать радиус пластины меньше, чем радиус скругления на детали, так не придется занижать радиус.

— На криволинейных участках снижайте подачу на 50%.

— Трохоидальное точение – первый выбор.

— Если невозможно трохоидальное точение используйте врезание под углом.

— Выбирайте пластины с шлифованными режущими кромками, они повышают стойкость и снижают силы резания.

— Предпочтение имеет острая геометрия, но также учитывайте требование стабильности при выборе геометрии и формы пластины.

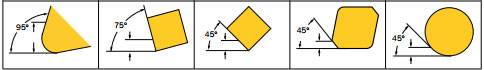

— Для тонкостенных деталей выбирайте главный угол в плане Kr=45 градусов и радиус при вершине не более 3хap, острую геометрию с небольшим радиусом округления режущей кромки. Используйте относительно низкую подачу 0,15 мм/об.

— Для жестких деталей выбирайте большой радиус при вершине и большой радиус округления режущей кромки.

— Выбирайте сплав без покрытия, или с PVD-покрытием и острой кромкой для снижения сил резания и повышения скорости резания, или поликристаллический алмаз (PCD) для обеспечения высокой стойкости и скорости резания. По сравнению с твердым сплавом без покрытия PCD может увеличить скорость в 2 раза

Рекомендации при использовании круглых пластин

1. Используйте рекомендацию назначения ap, как на рисунке ниже.

Режимы токарной обработки титана

Для обработки титана характерны малые скорости резания при большой подаче и глубине резания, интенсивное охлаждение.

Предварительная обработка (тяжелая черновая обработка, удаление корки и т.д.): ap=3-10 мм, fn=0.3-0.8 мм, Vc=25 м/мин.

Промежуточная обработка (черновая, получистовая обработка без корки, профильная обработка и т.д.): ap=0.5-4 мм, fn=0.2-0.5 мм, Vc=40-80 м/мин.

Окончательная обработка (получистовая, чистовая обработка, финишная обработка и т.д.): ap=0,25-0,5 мм, fn=0.1-0.4 мм, Vc=80-120 м/мин.

Выбор инструмента для внутреннего растачивания

Предварительная обработка: — Главный угол в плане 90 град, но не менее 75 град. Это снизит отжатие оправки и вибрации. — Используйте твердый сплав без покрытия. — Используйте максимально возможный диаметр оправки и минимальный вылет.

Промежуточная обработка: — Главный угол в плане 93 град, угол при вершине 55 град. — Стружколом обеспечивающий низкие силы резания. — Твердый сплав без покрытия. — Максимально возможный диаметр оправки, минимальный вылет — При необходимости антивибрационный инструмент.

Окончательная обработка: — Позитивные пластины с задним углом и острая геометрия для снижения сил резания и меньшего отжатия инструмента. — Шлифованная пластина, угол при вершине 55 град, главный угол в плане 93 град — Твердый сплав без покрытия. — Максимально возможный диаметр оправки, минимальный вылет — При необходимости антивибрационный инструмент.

Далее мы рассмотрим фрезерование титана, выделим основные приемы для преодоления всех сложностей обработки титана уже на фрезерных станках.

Когда речь заходит о улучшении характеристик обработки титана, то необходимо контролировать температуру, силу шпиндельных соединений и необходимость максимизировать динамическую жесткость системы СПИД.

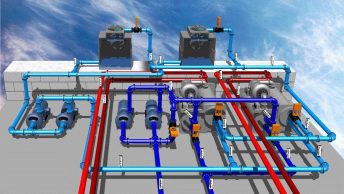

Обработка поверхности на коррозионную стойкость

Высокая коррозионная стойкость обусловлена образованием тонкой поверхностной плёнки оксида титана, толщина которой не превышает нескольких десятков ангстрем. Следовательно, коррозионную стойкость допустимо дополнительно улучшить.

Делается это за счёт нанесения дополнительного слоя оксидной плёнки, используя метод обработки поверхности атмосферным окислением. Кроме того, обработка окислением при атмосферном давлении значительно замедляет абсорбцию водорода.

Общая коррозионная стойкость и стойкость к щелевой коррозии дополнительно улучшается после покрытия поверхности металла плёнкой на основе химических соединений PdO-TiO2. Существует технология (Keni Coat) твёрдого электрического покрытия Ni-P для улучшения износостойкости, в результате применения которой:

- твёрдость,

- ударная вязкость,

- смазывающая способность,

- адгезионные свойства,

становятся сбалансированными до высокого уровня. Соответственно, обработанный таким методом титан демонстрирует улучшенные свойства износостойкости.

Формируя оксидную плёнку на поверхности металла с помощью анодирования, световая интерференция позволяет получать красивые цветовые тона с высокой насыщенностью в зависимости от толщины плёнки.

При помощи информации: Azom

Метки:индустриальныймеханическийобработкапайкасвойствахарактеристика

КРАТКИЙ БРИФИНГ

Zetsila — публикации материалов, интересных и полезных для социума. Новости технологий, исследований, экспериментов мирового масштаба. Социальная мультитематическая информация — СМИ.

Фрезеровка титана в цехе металлообработки

Много лет назад, выполняя первые заказы по фрезеровке титана на чпу, мы стремились построить работу так, чтобы максимально сократить трудозатраты и предложить заказчикам как можно более выгодные цены. Сегодня наш станочный парк готов выполнить заказ любой сложности по минимальной для обработки титана стоимости. Мы выпускаем штучные и серийные изделия, работаем с заказчиками не только из столицы, но и из регионов. Готовы как к долгосрочному сотрудничеству, так и к форс-мажору — когда проект нужно выполнить быстро, но качественно.

У вас есть “особые” обстоятельства, которые здесь не перечислены? Звоните или оставляйте заявку — и мы обсудим условия нашего сотрудничества уже сегодня.

Трудности обработки титана

Принято считать, что титан поддаётся механической обработке подобно нержавеющим сталям. Это значит, что обрабатывать титан в 4-5 раз труднее, чем обычную сталь, но это всё же не составляет неразрешимой проблемы. Основные проблемы при обработки титана — это большая склонность его к налипанию и задиранию, низкая теплопроводность, а также то обстоятельство, что практически все металлы и огнеупорны растворяются в титане, в результате чего представляет собой сплав титана и твёрдого материала режущего инструмента. Такая обработка вызывает быстрый износ резца.

Для уменьшения налипания и задирания и для отвода большого количества тепла, которое выделяется при резании, применяют охлаждающие жидкости. Точение заготовки производят спомощью резцов из твёрдых сплавов причём скорость обработки, как правило, ниже, чем при точении нержавеющей стали.

Если необходимо разрезать листы из титана, то эту операцию осуществляют на гильотинных ножницах. Сортовой прокат больших диаметров режут механическими пилами, применяяножовочные полотна с крупным зубом. Менее толстые прутки разрезают на токарных станках.

При фрезеровании титан остаётся верным себе и налипает на зубья фрезы. Фрезы тоже изготовляют из твёрдых сплавов, а для охлаждения применяют смазки, отличающиеся большой вязкостью.

При сверлении титана основное внимание обращают на то, чтобы стружка не скапливалась в отводящих канавках, так как это быстро повреждает сверло. В качестве материала для сверления титана применяют быстрорежущую сталь

При использовании титана как конструкционного материала титановые детали соединяют друг с другом и с деталями из иных материалов разными методами.

Основной метод — сварка. Самые первые попытки сварить титанбыли неудачными, что объяснялось взаимодействием расплавленного металла с кислородом, азотом и водородом воздуха, ростом зерна при нагреве, изменениями в микроструктуре и другими факторами, приводимые к хрупкости шва. Однако все эти проблемы, ранее казавшиеся неразрешимыми, были решены в самые короткие сроки в наши дни сварка титана — обычная промышленная технология.

Но, хотя проблемы решены, сварка титана не стала простой и лёгкой. Основная её трудность и сложность заключается в необходимости постоянного и неукоснительного предохранения сварного шва от загрязнения примесями. Поэтому при сварке титана используют не только инертный газ высокой чистоты и специальные бескислородные флюсы, но и разнообразные защитные козырьки, прокладки, которые защищают остывающие.

Чтобы максимально снизить рост зерна и уменьшить изменения в микроструктуре, сварку ведут с большой скоростью. Почти все виды сварки производят в обычных условиях, применяя специальные меры для защиты нагретого металла от соприкосновение с воздухом.

Но мировая практика знает и сварку в контролируемой атмосфере. Такая защита сварного шва обычно необходима при выполнении особо ответственных работ, когда требуется стопроцентная гарантия того, что сварной шов не будет загрязнён. Если свариваемые части не велики, сварку ведут в специальной камере, заполненной инертным газом. Сварщик хорошо видит всё, что ему нужно через специальное окно.

Когда же сваривают большие детали и узлы, контролируемую атмосферу создают в специальных вместительных герметичных помещениях, где сварщики работают, применяя индивидуальные системы жизнеобеспечения. Разумеется, эти работы ведут сварщики самой высокой квалификации, но и обычную сварку титана должны проводить только специально обученные этому делу люди.

В тех случаях, когда сварка не возможна или попросту не целесообразна, прибегают к пайке. Пайка титана осложняется тем, что он при высоких температурах химически активен и очень прочно связан с покрывающей его поверхность — окисной плёнкой. Подавляющее большинство металлов непригодно для использования в качестве припоев при пайке титана, так как получаются хрупкие соединения. Только чистые серебро и алюминий подходят для этой цели.

Титан металл — стойкость против кислот щелочей

Титан металл следует рассматривать материалом высокой коррозионной стойкости по отношению к окисляющим веществам, среди которых выделяются азотная, хромовая кислота и аналогичная химия. Однако неокисляющая химия высокой концентрации (соляная, серная кислоты) в условиях высоких значений температуры способны вызывать коррозию титана.

Поэтому для высокотемпературных условий рекомендуется применять коррозионно-стойкие титановые металлы сплавы(Ti-0,15Pd, Ti-Ni-Pd-Ru-Cr (AKOT) и другие). То же самое касается действия высококонцентрированных щелочей и хлоридных растворов высокой температуры.

В отличие от нержавеющей стали и медных сплавов, титан металл не подвержен точечной коррозии, растрескиванию под напряжением и коррозии в целом. Однако титан металл подвержен щелевой коррозии под воздействием высококонцентрированных растворов высокой температуры. Здесь, соответственно, опять же актуальными к применению становятся коррозионно-стойкие титановые сплавы (Ti-0.15Pd, АКОТ и другие).

Титан как металл подвержен эффекту растрескивания от напряжений лишь в определённых особых условиях. Эрозионная стойкость технически чистого титана значительно превосходит сопротивление медных сплавов. Если сравнивать с другими популярными металлами, электрический потенциал титана более высокий.

Следовательно, если титан металл контактирует в электропроводящем растворе с другими металлами, обладающими более низким потенциалом (медные сплавы и алюминий), коррозия других металлов ускоряется (эффект гальванической коррозии).

Схема под методику анодирования титановой поверхности: 1 — сосуд под электролит; 2 — катод (алюминий); 3 — анод (титан); 4 — электролит; 5 — амперметр; 6 — вольтметр; 7 — источник постоянного тока

При условиях контакта аустенитных нержавеющих сталей (SUS304 и SUS316) с титаном металлом при комнатной температуре, обычно не возникает проблемы гальванической коррозии. Причина — меньшая разница потенциалов между отмеченными сталями и титаном.

Что касается реакционной способности металла по отношению к газу, титан имеет сильное сродство с газами:

- кислорода,

- водорода,

- азота.

Соответственно, необходимо соблюдать осторожность в отношении эксплуатационных условий использования, в частности, температур и давления. Титан проявляет коррозионную стойкость к влагосодержащему газообразному хлору, но активно реагирует на сухой газообразный хлор

Режимы токарной обработки титана

Наружная обработка изделий из титановых сплавов

Наружная обработка изделий из титановых сплавов

Токарная обработка изделий из титана выполняется с применением специальных режущих инструментов. Существуют три основных этапа работ: предварительный, промежуточный и окончательный.

Для выбора оптимального режима работы необходимо знать основные технические параметры обработки. Они зависят от угла расположения инструмента в плане (Kr), величины подачи (Fn) и скорости резания (Ve). Для контроля температурного нагрева можно изменять скорость вращения заготовки, толщину образовавшейся стружки и глубину резания.

Рекомендации по значениям основных параметров токарной обработки титана в зависимости от области применения:

- черновая – до 10 мм. Она применяется для удаления неравномерной корки на титане. С ее помощью происходит формирование кольца-свидетеля, которое отрезается для анализа состояния материала по всей глубине заготовки. Рекомендуемые параметры: Kr – 3-10 мм; Fn – 0,3-0,8 мм; Ve – 25 м/мин;

- промежуточная – от 0,5 до 4 мм. Этот этап необходим для подготовки детали к окончательному резанию. В процессе может изменяться глубина резания, материал не должен содержать корки. Обязательно необходимо оставить припуск 1 мм для окончательного этапа. Рекомендуемые параметры: Kr – 0,5-4 мм; Fn – 0,2-0,5 мм; Ve – 40-80 м/мин;

- окончательная – 0,2-0,5 мм. На этом этапе выполняется окончательное удаление припусков, происходит формирование детали. К нему предъявляются высокие требования. Во время его выполнения следует максимально точно рассчитать режимы: Kr – 0,25-0,5 мм; Fn – 0,1-0,4 мм; Ve – 80-120 м/мин.

Для всех вышеописанных режимов рекомендуется применять специальные охлаждающие жидкости. Это позволит уменьшить влияние температурного налипания стружки к поверхности резца.