Выбор производства пеллет как бизнес

В первую очередь необходимо оценить востребованность продукции, которую будет производить новое предприятие, и определиться с тем, в каком регионе открывать его наиболее целесообразно. Основной тенденцией мирового развития является повышение интереса к альтернативным и возобновляемым источникам энергии, а также существенным ужесточением требований к их экологической безопасности.

Пеллеты являются продуктом переработки отходов предприятий различного назначения:

- деревообрабатывающих;

- лесопильных;

- ряда пищевых производств;

- с/х.

Часто указанную продукцию именуют древесными гранулами или «евродровами», но производство пеллет может быть организовано с использованием отходов любого из упомянутых выше производств.

Основными сферами использования пеллет являются, в первую очередь, энергетика:

- генерация тепловой и электроэнергии;

- когенерация на электростанциях и котельных;

- частные домовладения (котлы, работающие на пеллетах, или комбинированные, пеллетно – газовые);

- продукция широко востребована производителями такого продукта, как наполнитель для кошачьих туалетов.

Возможны варианты использования пеллет в отраслях вспомогательного значения. Например, для работы парогенераторов промышленного назначения, абсорбентов и т.п.

Линия по производству пеллет, ориентированная на внутренний российский рынок является сегодня не особенно прибыльным, так как объём потребления крайне незначителен. Основными потребителями упомянутой продукции выступают государства Западной Европы и Китай.

Можно организовать пеллетное производство, значительно различающихся по составу из-за исходного сырья (чистые древесные опилки, древесина с определённым процентом коры, соломы. жмыха и т.п.). Чем больше примесей, тем существеннее зольность готовой продукции и, соответственно, ниже её качество, а значит и стоимость.

Наиболее дорогими и высококачественными считаются пеллеты, у которых упомянутый показатель не превышает полутора процентов. Именно эта продукция является наиболее востребованной для пеллетных котлов, установленных в частных домах, а также для производства наполнителя.

Если показатель в 1,5% по зольности превышен (1,5 – 5,0) %, то использовать пеллеты в качестве топлива можно только на крупных промышленных установках.

При этом следует иметь в виду, что единых международных стандартов на данную продукцию не существует. Поэтому следует внимательно ознакомиться с требованиями действующих нормативов именно в той стране, в которую планируется организовать поставку готовых пеллет. И именно с этим учётом подбирать оборудование по производству пеллет.

Диаметр готовой продукции может задаваться диапазоном 5,0 – 10,0 мм, а её длина, соответственно 6,0 – 75,0 мм. Различаются требования к зольности продукции (высший сорт в USA ≤ 1,0%, в Европе ≤ 1,5 %. Сорт «стандарт» соответственно ≤ 3,0%);

- сырьевой рынок;

- ведущие производители, уже работающие на данном рынке (уровень конкуренции);

- наличие платёжеспособного спроса (описание потребителей упомянутой продукции);

- анализ существующих цен, их динамика и ёмкость имеющегося рынка;

- выбор технологий, по которым будут организовано производство гранул. Определение поставщиков необходимого для этого оборудования.

Реализовать проект можно в любом регионе России.

Для анализа сбыта продукции требуется получение возможно более полной характеристики целевого рынка, на которые планируется выходить с пеллетами.

По результатам анализа собранной информации разрабатывается стратегия маркетинга, которой будет следовать новый завод или производственный комплекс, и проводится выбор бизнес-модели будущего предприятия, которая будет положена в основу производства древесных гранул.

Пеллеты в России

Российский рынок топливных пеллет показывает постоянное развитие с самого начала возникновения. Увеличиваются объемы производства и экспорт продукта, доля экспорта составляет примерно 98% на 2021г. Отечественные пеллеты приобретает вся Европа, страны Скандинавии и Англия с их прохладным климатом являются основными покупателями. Большую часть продукции российских экспортеров покупает Дания (более 41%).

В течение последних 3-х лет в России прослеживается как подъем, так и спад изготовления пеллет. В 2021 г. в стране было произведено 1 603 021,5 тонн эко топлива из отходов деревопереработки, что на 14,5% больше объема производства прошлого года. Производство топливных в зимнее время 2021 года возросло на 21,6% к уровню февраля прошлого года и составило 144 914,5 тонн.

Также по этой теме читайте новости

- Пеллеты для отопления

- Топливные пеллеты едут к потребителям в новой упаковке

- Продажа пеллет

- Пеллеты в Европу

Россия богата бескрайными лесами, но, несмотря на это, занимает 8-е место в мире по объему экспорта пеллет и 3-е место в Европе. В эко топливо перерабатывается лишь 25% от всех древесных отходов в стране.

Топливные гранулы изготавливают во всех регионах России. Значительную часть, около 60%, производит Северо-Западный федеральный округ, на это сказывается близость к Европе. На Дальнем Востоке и в Сибири развивается производство пеллет, для экспорта в Японию и Корею.

В России существует более 250 пеллетных предприятий с общей производительностью вплоть до 3.5 миллионов тонн в год.

В Российской Федерации функционирует стандарт на изготовление топливных пеллет ГОСТ Р 54220-2010. Наиболее популярный диаметр гранул в стране — 6 и 8 миллиметров, некоторые компании производят продукцию диаметром 4 и 12 миллиметров. Для промышленности выпускается топливо с зольностью до 3%, для частного потребителя — до 1%.

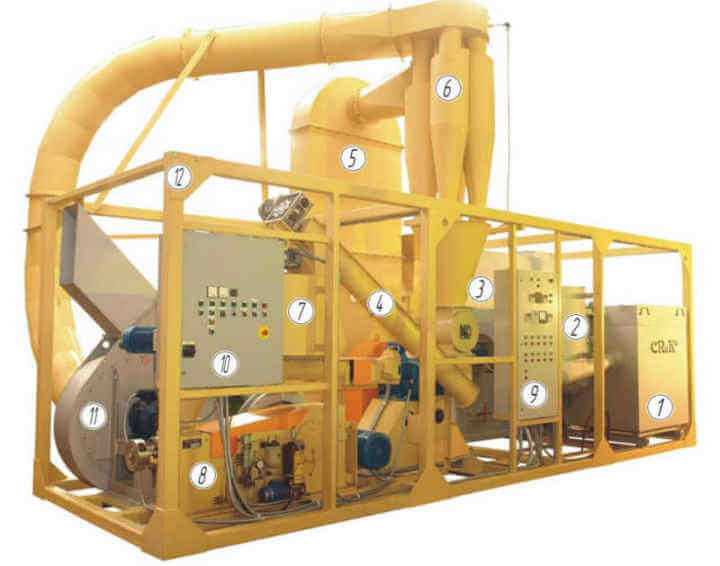

Что такое гранулятор

Гранулятор для пеллет, он же пеллетайзер, – станок, с помощью которого изготавливают пеллеты. Принцип его работы очень похож на мясорубку. Только вместо шнека в нем используются тяжелые ролики, с помощью которых древесная мука проталкивается через матрицу. Матрица – это стальной блин со сквозными отверстиями. В мясорубке ее называют сеточкой.

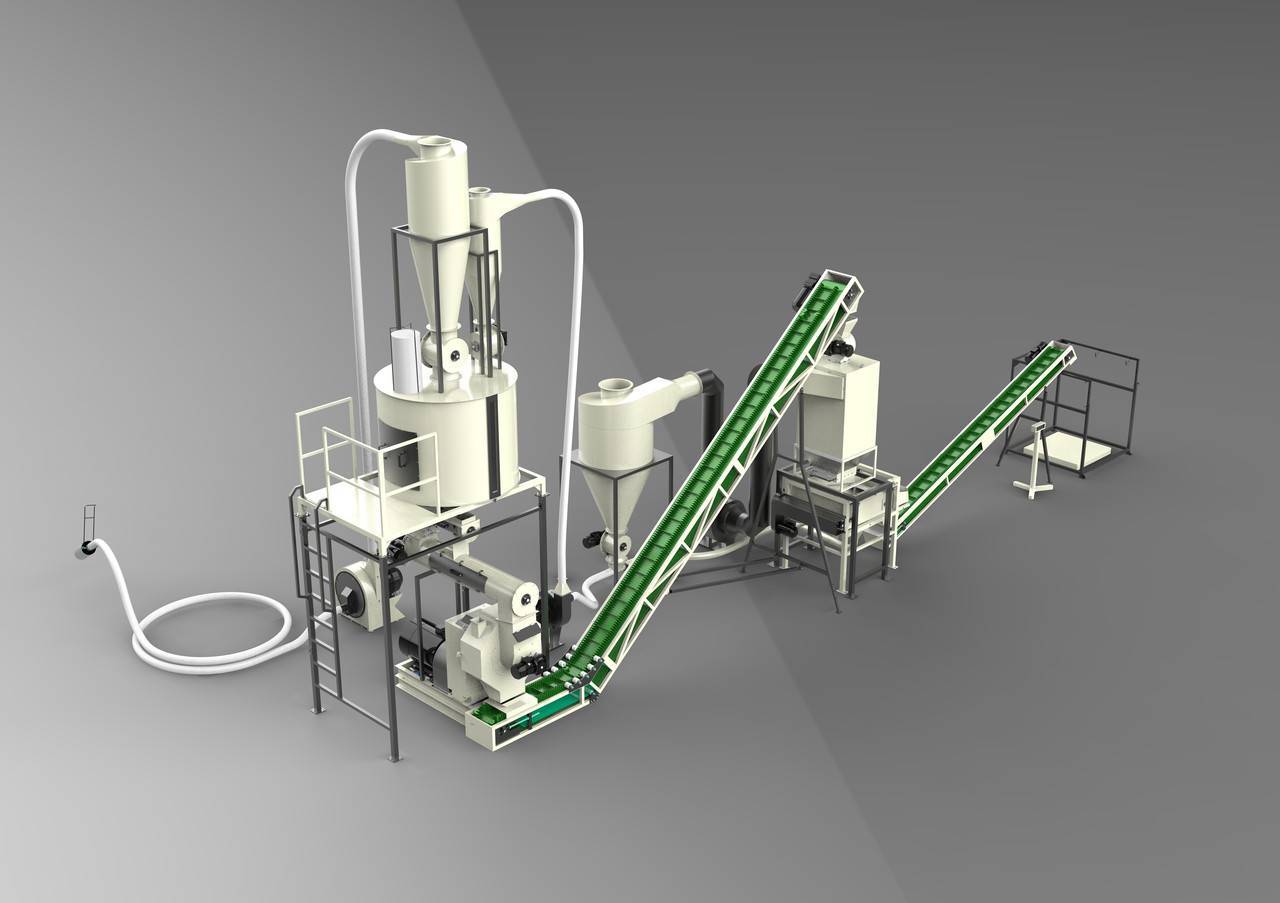

Какое оборудование нужно для производства пеллет

Сегодня производители предлагают две разновидности пеллетайзеров:

- Матрица в виде блина, расположенная горизонтально на дне станка. По ней прокатывается два или три ролика, выдавливающие пеллеты вниз.

- Матрица изготовлена в виде кольца определенной шириной, и установлена вертикально. Ролики вращаются в вертикальной плоскости. Пеллеты выталкиваются во всей длине матрицы.

Производство пеллет как бизнес: есть ли выгода и насколько рентабельно выходить с таким продуктом на рынок

Пеллеты – продукт переработки, в основе производства лежат отходы и некондиция лесоперерабатывающей промышленности. К этой группе относятся мебельные заводы, пилорамы и др. Для изготовления своими руками может применяться стружка – опилки, в частности, а также кора деревьев. Некоторые умельцы используют для этой цели даже солому. Отрасль, основанная на применении такого сырья, будет развиваться до тех пор, пока будет спрос. Сегодня отсутствует альтернатива среди видов топлива при сравнении их по эффективности применения, экологичности, экономичности.

Пеллетное отопление

Пеллетное отопление

При оценке рентабельности учитывают не только спрос и преимущества сырья, но и стоимость оборудования, используемого для его производства. Это может снизить скорость окупаемости, т. к. цена сырья и оборудования для его изготовления разная. Гранулы из органических отходов относительно доступны, а станки стоят дорого

По этой причине важно произвести расчеты затрат, окупаемости, чтобы оценить, насколько рентабельно рассматривать пеллеты, их производство как бизнес, т. к

стоимость сырья и оборудования существенно отличается в зависимости от вида, характеристик.

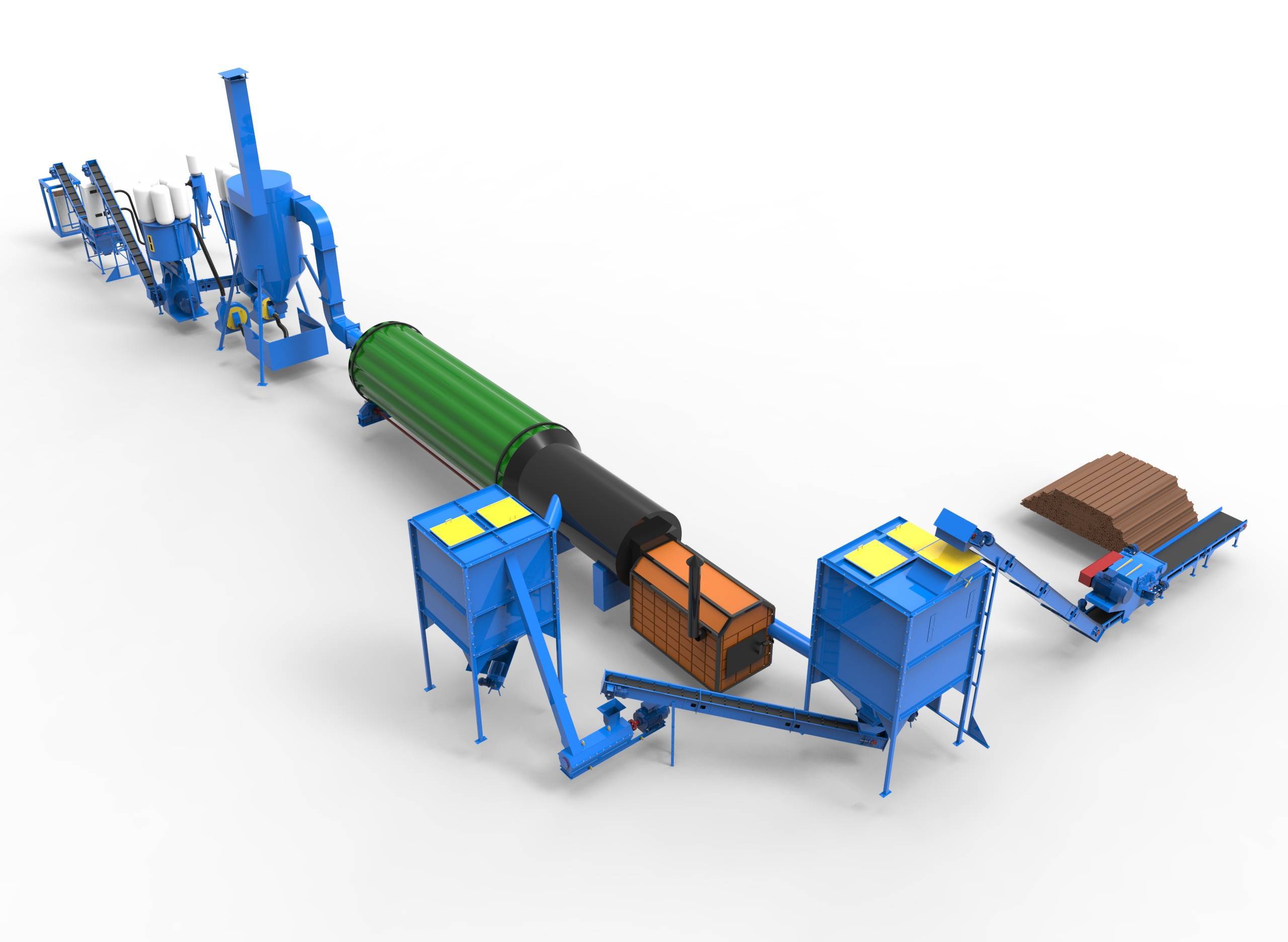

Технология производства топливных пеллет

- Предв. измельчение

- Сушка

- Повторное измельчение

- Гранулирование

- Охлаждение и просев

- Фасовка

Предварительное измельчение

Предварительное измельчение необходимо в случае, когда исходным сырьем является крупногабаритные материалы. Это могут быть кусковые древесные отходы (горбыль, баланс и т.п.), либо рулоны или тюки соломы. В зависимости от характера сырья устанавливается тот или иной вид измельчителя – барабанные или дисковые рубительные машины, измельчители рулонов и т.д. На выходе необходимо получит фракцию до 50 мм по максимальному измерению.

Сушка

Влажность исходного материала перед подачей на участок гранулирования должна составлять 12-14%. Поэтому сырье, имеющее повышенную влажность, необходимо высушить до заданных значений. Сушильный комплекс – один из самых ответственных узлов в линии, перерабатывающей влажное сырье.

Повторное измельчение

Перед гранулированием сырье должно иметь фракцию 1-3 мм, поэтому непосредственно перед подачей в прессующий узел сырье проходит через молотковую дробилку. Ее наличие в технологической линии – обязательное условие. Даже если мы говорим о технологии производства пеллет из опилок фракцией до 1 мм, дробилка предотвращает возможное попадание крупных частиц в гранулятор, что обеспечивает безопасность его рабочих элементов.

Гранулирование

Основной элемент пеллетной линии – пресс-гранулятор. Именно он отвечает за формирование гранул. Обеспечить качество выпускаемого продукта способны лишь грануляторы, предназначенные для производства пеллет.

Охлаждение и просев

Формирование гранул сопровождается повышенными температурами. При выходе из прессующего узла температура гранул 70 – 110 оС. Поэтому их необходимо охладить до температуры окружающей среды, а также отделить несгранулированную часть. Для этого используются колонны и блоки охлаждения.

Как особенности производства древесных пеллет влияют на их качество?

В мире существует ряд стандартов для оценки качества пеллет. В Европе это единая система сертификации по «EN 14961-2».

В рассмотрение идет ряд характеристик – зольность, влажность, теплота сгорания, плотность и другие. Часть этих параметров зависит напрямую от исходного сырья (например, зольность и теплота сгорания). Но некоторые характеристики зависят также от соблюдения технологии изготовления пеллет и качества оборудования. Причем если свойства сырья влияют лишь на уровень качества пеллет, то оборудование должно обеспечить ряд принципиальных физических свойств гранулы, таких как плотность, длину и влажность. При несоблюдении данных требований Вы не получите продукт, востребованный на рынке. Это же касается технологии произодства гранулированного комбикорма.

Компания ALB Group гарантирует своим клиентам, что предлагаемые нами технологии и оборудование позволяют производить пеллеты, соответствующие высшим стандартам качества.

Как уже было сказано, для каждого производства необходим индивидуальный проект: не просто примерный план работы, а детальное описание работы каждого элемента линии и его взаимодействия с остальными элементами линии. На практике зачастую линию собирают из разномастного оборудования, которое может быть трудно состыковать друг с другом.

Многое также зависит от сырья. Производство древесных пеллет из разных пород дерева различается нюансами, которые могут повлиять на производительность и функциональность линии. Крупность фракции сырья и влажность определяют, какое оборудование для гранулирования пеллет следует приобрести. Часто случается, что проектировщики не учли потребность в обработке более крупных или влажных кусков древесины или же неправильно рассчитали требуемую мощность, в итоге собственнику приходится докупать дорогостоящее оборудование и встраивать его в линию.

Компания АЛБ Групп имеет обширный опыт установки и успешного запуска линий гранулирования различного сырья. Мы можем предвидеть ситуации на производстве, с которыми вы еще не сталкивались. Наши проектировщики подбирают оборудование под конкретные цели, так что вам не придется дорабатывать новую линию и нести затраты.

Производство пеллет по технологии от АЛБ Групп на фирменном оборудовании:

- Легко налаживается и запускается;

- Выдает нужную мощность;

- Оборудование специально подобрано для вашего типа сырья;

- Создано с использованием качественных комплектующих и не будет останавливаться и приносить убыток из-за поломки уязвимых узлов.

Заказывайте технологическую линию производства топливных пеллет в ALB Group. Чтобы задать вопросы, обратитесь к нам в контактной форме или позвоните по телефону +7 (831) 410-85-25.

Что такое пеллеты и их основные достоинства

Пеллеты своими руками

Пеллетами называются спрессованные мини-брикеты (гранулы) цилиндрической формы диаметром от 4 до 8 ÷ 10 мм, длиной, как правило от 15 до 50 мм. Сырьем для их производства могут быть самые различные материалы.

- Чаще всего для гранулирования используются отходы деревообрабатывающих предприятий — опилки или мелкая стружка. Подобные пеллеты являются самыми качественными;

- В переработку пускают и отходы лесозаготовки и первичной обработки древесины — кору, ветки и даже высушенные листву или хвою;

- Активно используют в качестве сырья отходы агропромышленных технологий — солому, подсолнечную лузгу, жмых, зерноотходы, остающиеся после мукомольных линий или производства круп;

- Делают пеллеты из торфа — в таком виде этот тип топлива даст максимальную энергоотдачу;

- На крупных птицеводческих комплексах нередко устанавливают линии по производству пеллет их куриного помета — решаются проблемы и утилизации, и безотходности производства;

- Современные технологии переработки позволяют применять для производства пеллет даже отсортированные твёрдые бытовые отходы.

Безусловно, пеллеты, изготовленные из различных материалов, серьезно различаются качеством и своей потенциальной энергоотдачей. Принято различать три основных типа подобного гранулированного топлива:

- Белые. Это топливо премиум класса с наивысшими характеристиками (и ценой). Названо так за характерный цвет — светло-желтый, почти белый. Но цвет вторичен, первичны характеристики и главная — очень низкая зольность. После сгорания белых пеллет золы остается не более 0,5% от объема топлива. Чистить котел надо будет очень редко. Белые топливные гранулы получают из стружки без коры и других посторонниз включений. Как правило, это столярное или мебельное производство.

- Серые. Сырье для этого типа пеллет может содержать некоторый процент коры, хвои и некоторых других посторонних примесей. Но зольность при этом не должна быть более 1,5%.

- Промышленные или темные пеллеты. Этот вид топливных гранул делают из соломы или жмыха в чистом виде или с добавлением древесных отходов. Зольность этого типа топлива намного выше, чем описанных выше, тем не менее, она не может быть выше 5%.

Белые и серые пеллеты используются для индивидуального отопления. Их еще называют «первого класса» или первокассными. Они имеют диаметр 6-8 мм, плотность примерно 600 кг/м³, количество выделяемого тепла — около 4,7 кВт/ч. Сжигаются они в специальных котлах, которые так и называются — пеллетные. Обычно это оборудование очень требовательно к качеству топлива. Кроме малой зольности предъявляются требования и по целостности гранул, и по отсутствию пылевидной фракции. В противном случае горелка пеллетного котла забивается, котел отключается. Промышленные пеллеты сжигаются тоже в специальных печах, но они имеют абсолютно другое строение и намного большие объемы.

Характеристики пеллет из разного сырья

В принципе, любые пеллеты можно засыпать в твердотопливные котлы, только их обычно используют на стадии тления. Когда печь уже разогрета, засыпают некоторое количество гранул.

Как купить оборудование по производству пеллет

Обратимся к объявлениям, предлагающим оборудование для производства пеллет. Сразу становится очевидно: предложений очень и очень много. Создается впечатление, что пеллетные заводы расположены на каждом углу, или, по крайней мере, вот-вот будут расположены. Не слишком опытный предприниматель, соблазнившийся потенциально высокими прибылями пеллетного производства, в первую очередь ориентируется на цену, заявленную в объявлении. Конечно же, наиболее привлекательной представляется самая низкая цена.

Обратимся к объявлениям, предлагающим оборудование для производства пеллет. Сразу становится очевидно: предложений очень и очень много. Создается впечатление, что пеллетные заводы расположены на каждом углу, или, по крайней мере, вот-вот будут расположены. Не слишком опытный предприниматель, соблазнившийся потенциально высокими прибылями пеллетного производства, в первую очередь ориентируется на цену, заявленную в объявлении. Конечно же, наиболее привлекательной представляется самая низкая цена.

Однако, цена – это еще не основной критерий. Гораздо важнее знать: занимался ли уже данный поставщик поставкой нужного оборудования, были ли установки и запуски в эксплуатацию. Причем, голословных утверждений потенциального поставщика мало, чтобы убедиться в его добропорядочности. Желательно – съездить на место и убедиться собственными глазами, что все слова соответствуют действительности. Еще лучше – получить рекомендации от тех, кто уже пользовался услугами данного поставщика.

Следует учитывать, что далеко не все владельцы действующих заводов для производства пеллет дадут адекватную и реальную информацию: большинство из них будут опасаться появления на рынке нового конкурента, особенно, если планируется размещение предприятия где-то по соседству (в этом случае конкурент может «отобрать» не только покупателей, но и поставщиков сырья). Но чем больше расстояние – тем меньше опасений. И, соответственно, тем больше реальной информации.

Из какого сырья производят пеллеты

Нет особых ограничений в использовании сырьевого материала для изготовления пеллет. Главное – они должны быть природного происхождения, плюс – горючими.

Но к сырьевому материалу есть свои требования:

- Зольность. Это несгораемые остатки, которые остаются после сжигания топлива. У пеллет этот показатель не должен превышать 3%.

- Влажность – 8-15%.

- Минимальное количество химических компонентов, таких как сера, хлор, азот и прочее.

- Свежесть материала, потому что старое сырье теряет свою энергетическую ценность.

- Возможность его гранулировать. Не все природные горючие материалы имеют невысокую прочность. А чем прочнее сырье, тем слабее пеллеты в плане твердости. Потому что их сложнее прессовать.

Переработка опилок, жмыха, шелухи, кожуры семян

К сожалению, отходы агропромышленного комплекса соответствуют не всем параметрам. У них высокая зольность, невысокая энергетическая ценность, плюс – большое содержание химических элементов. Единственный плюс, который перебивает недостатки, минимальная цена. Это снижает себестоимость пеллет.

Гранулированное топливо из сельскохозяйственных растительных отходов обладают достаточно неплохой энергетической ценностью – до 5 кВт/кг. Но у них по сравнению с древесиной повышенная зольность – 1,5-3%. Поэтому пеллеты из такого сырья относятся к третьему сорту. Отсюда и невысокая цена.

Изготовление пеллет из древесины, сены и соломы

Пеллеты из древесины без коры – первый сорт. Зольность такого топлива не превышает 0,5%, тепловая мощность – 5,4 кВт/кг. Это самый дорогой вариант.

Древесина с корой относится ко второму сорту. Сюда же можно причислить пеллеты из соломы и сена. Здесь зольность – 1-1,5%, мощность сгорания 5,2 кВт/кг.

Технология изготовления пеллет из древесины

Способ изготовления прост. Включает несколько технологических операций:

- Сортировка древесины по размерам: на опилки и стружку, а также на щепу, ветки и горбыль.

- Дробление крупных элементов.

- Дробление мелких элементов до получения размеров длины до 4 мм, толщины до 1,5 мм.

- Сушка. На выходе влажность не должна превышать 12%.

- Грануляция. Здесь и используется гранулятор опилок.

- Вторичная сушка готового материала.

В процессе прессования из древесины выделяется лигнин. Это природное полимерное соединение, которое содержится в клетках растений. Именно он и связывает между собой частички древесины, то есть склеивает их.

Виды гранулированного биотоплива

Производство топливных пеллет предусматривает использование различных видов сырья, в первую очередь это:

- отходы деревообработки (стружка, опилки, некондиционная древесина);

- отходы переработки сельхозпродуктов (шелуха зерна, лузга подсолнечника, солома и т.д.);

- отходы птицеферм (куриный помет);

- торф.

По сравнению с древесными гранулами, пеллеты из соломы и иного сырья проигрывают по теплоотдаче, зольности и количеству выбросов. Тем не менее, их изготовление дает возможность применять отходы с максимальной пользой.

Для домашней котельной рекомендуется использовать пеллеты из древесных отходов, которые делятся на 2 категории:

- «Премииум-класс» – изготавливаются из сырья высокой очистки, т.е., сухих опилок и мелкой стружки, содержание коры минимально. Отличаются высокой стоимостью.

- Промышленный сорт – выше процент содержания коры, допускается включение примесей в виде хвои, листвы. Такое топливо дешевле. Его использование связано с необходимостью регулярно выполнять чистку котла и дымохода из-за сравнительно высокой зольности.

Чтобы максимально снизить расходы на отопление дома, некоторые владельцы твердотопливных котлов изготавливают пеллеты своими руками. Однако производство пеллет в домашних условиях требует неограниченного доступа к бесплатному (или очень недорогому) сырью подходящего качества. Предпочтение стоит отдать древесному сырью, поскольку пеллеты из соломы и других отходов нежелательно использовать в виде топлива для бытовых котлов.

Требования к сырью

Производство пеллетов из опилок включает в себя несколько этапов, на одном из которых выполняется сушка сырья. Его уровень влажности следует довести до 8-12% перед прессованием, это обязательное условие. Иначе в ходе гранулирования под давлением из древесного сырья выделится недостаточное количество лигнина и гранулы получатся рассыпчатыми.

Мало того, топливные пеллеты с конечной влажностью более 15% не подходят для сжигания в котлах, поскольку это значительно снижает КПД котельных агрегатов и приводит к избыточному образованию сажи.

Таким образом, технологический процесс требует использования хорошо высушенного сырья. И если начальная влажность стружек и опилок высока, потребуются серьезные финансовые затраты на сушку, поскольку она выполняется при помощи электрооборудования.

Древесное сырье с повышенной влажностью подойдет для изготовления самодельных топливных брикетов, поскольку там технология предусматривает использование воды в ходе подготовки смеси для прессования и сушку «полуфабрикатов» на открытом воздухе.

Также следует отметить, что качественные гранулы, выполненные своими руками, получаются их древесины хвойных пород благодаря высокому содержанию смол. Гранулирование опилок, полученных при обработке тополя, ивы, липы дает не очень хороший результат – пеллеты имеют низкую прочность.

Технология производства

Сырьем для пеллет может служить не только стружка с торфом, но и отходы аграрной промышленности: початки кукурузы, стручки бобовых, лузга подсолнечника и пр. Также зачастую используется солома, камыш, сахарный тростник, кустарник и другой растительный материал.

Изготовление пеллет происходит в несколько этапов:

Подготовка сырья – материал на специальном дробильном оборудовании измельчается. В результате размеры всех частиц не превышают 3-4 мм. Затем сырье проходит сушку в специальной камере, температура внутри которой достигает 400 градусов. Уровень влажности при этом доводят до 10-12%

В процессе сушки крайне важно не перегреть сырье, чтобы оно не утратило лигнин, природный древесный клей. В противном случае получить гранулы не получится.

Добавление пара – необходим для процесса образования из сырья гранул.

Формирование – применяется специальная машина, именуемая гранулятором

Машина представляет собой систему, включающую в себя ножи для повторного измельчения и пресс. Форму и размеры гранул определяют формы-матрицы.

Охлаждение – при остывании сформированной массы лигнин твердеет, в результате чего гранулы набирают необходимую прочность.

Сортировка – готовая продукция пакуется в специальные мешки (биг бег) по 1000 кг либо в тару для потребителя – мешки до 25 кг.

Хранение – продукция содержится на сухих и проветриваемых площадках, причем пакеты укладываются обязательно на поддоны.

Как организовать завод по производству пеллет

Перед зарождением предприятия грамотный бизнесмен переработает несколько бизнес планов и сделает дальнейшие прогнозы на развитие своего завода. Чтобы приступить к постройке личного дела нужно рассмотреть все негативные и положительные стороны производства. И только потом для начала функционирования бизнеса нужно провести аналитику по следующим пунктам:

- Выявить рынки сбыта

- Определить покупателей;

- Оценить примерные риски, затраты, расходы на испорченную продукцию

- Установить стоимость оплаты труда рабочих

- Выявить прямых конкурентов

- Изучить технологию изготовления

- Найти качественное оборудование для закупки

- Организовать помещение, отвечающее всем требованиям

- Найти кадры и пиар-лицо

- Определить стоимость продукции

- Провести набор в логистический коллектив

Бизнес по производству пеллет регистрируется как «ООО Название фирмы». Стоит понимать, что сейчас на рынке больше 150 заводов-конкурентов, поэтому для начала работы нужно чётко обдумать проект и личные преимущества. Чтобы уровень спроса был выше, лучше со временем нарабатывать базу за границей, чтобы получить сертификат на международную торговлю. Иностранные рынки более востребованы к русским древесным пеллетам, из-за нехватки сырья в своих странах. Востребованные предприятия сбывают за границу (экспортируют) пеллеты по 300 евро за тонну продукции. На сегодняшний день, это лучший показатель на рынке.

Помещение для организации бизнеса

Производство пеллет – это бизнес, полностью завязанный на сырье. Поэтому следует организовать бесперебойную доставку материалов для переработки. При организации бизнеса не стоит строить новый цех, достаточно взять в аренду помещение на лесопилке. Такое соседство даст огромное преимущество и экономию по транспортным расходам.

Помещение для производства должно быть просторным, иметь хорошую вентиляцию и иметь площадь от 80 м2., соответствовать всем противопожарным нормам. Из коммуникаций для производства необходимо электричество и вода.

Если у вас не получилось поставить свое производство в непосредственной близости от лесопилки, следует внимательно отнестись к транспортным развязкам и наличия необходимой базы сырья.

Общая характеристика и классификация пеллет

Когда планируется изготовление пеллет, необходимо больше узнать о продукции, ее характеристиках и составе. Так называют гранулированный материал, который производят из различного сырья. Общей его чертой является органическая основа. Что используют в качестве материалов:

- опилки и другие древесные отходы, например, щепа;

- растительные остатки – шелуха зерна разных видов, кукурузные отходы, солома;

- куриный помет;

- угольная крошка, пыль;

- торф.

Пеллеты

Пеллеты

Гранулы имеют цилиндрическую форму, они характеризуются длиной от 15 до 70 мм, диаметром в пределах 4-8 мм. Такая продукция сильно отличается от твердого органического топлива других типов – брикетов (бруски больших размеров). Но эти материалы также имеют много общего – они представляют собой спрессованные изделия. Частицы сырья скрепляются между собой благодаря органическому веществу – лигнину. Это позволяет избежать применения синтетических добавок. Другие характеристики пеллеты:

- теплота сгорания – от 4 до 5 кВт/кг, для сравнения древесина дает 4-4,5 кВт/кг;

- уровень влажности пеллет – до 8%;

- плотность – 600 кг/м3.

Любые гранулы могут применяться в качестве топлива, но теплообразующая способность будет отличаться. По этой причине, если планируется делать пеллеты своими руками, сравнивают продукцию основных категорий по ряду параметров.

Гранулы твёрдого топлива

Гранулы твёрдого топлива

Белое топливо

Предпочтение отдают светлым топливным гранулам. Они производятся преимущественно из опилок и других отходов, прошедших высокую степень очистки. Но и цена таких гранул выше, чем у аналогичной продукции более низкого качества. Белые пеллеты отличаются значительной себестоимостью, а потому окупятся не так быстро. Чаще всего для бытового потребления выпускают именно такой вид топлива. Его отличает минимальный показатель зольности – в пределах 0,5%.

Серое топливо

Продукция среднего качества, но она тоже часто используется, но основным потребителем являются промышленные предприятия. В состав пеллет входит кора, хвоя, растительные отходы и грунтовые добавки. После сжигания образуется остаток, процент зольности которого чуть выше – 1,5%. Цвет пеллет этой категории более темный – серый. Если применять такое топливо в быту, необходимо чаще производить обслуживание системы отопления, в частности, котла.

Топливные гранулы, пеллеты — биотопливо

Топливные гранулы, пеллеты — биотопливо

Промышленные и темные пеллеты

Для производства топливных пеллет используется наиболее простое сырье, с самыми худшими характеристиками. Зольность продукции составляет 4-5%. Но и на нее есть спрос – пеллеты темного цвета используют преимущественно предприятия, работающие на мощности крупных котельных. Невысокая цена и большие объемы поставок делают применение этих гранул рентабельными.

Как изготавливают пеллеты на производстве – обзор способов

Технология производства пеллет из опилок на предприятии реализуется поэтапно, на каждой стадии сырье подготавливается в соответствии с условиями работы станка, который будет использоваться. Существуют особенности у каждого способа изготовления, когда применяется разное сырье.

Техпроцесс и оборудование – классический метод

Работа выполняется, согласно установленному плану. Это позволяет избежать ошибок, автоматизировать процесс. Необходимо понимать, как делают пеллеты:

Производится измельчение материала. Предпочтительный размер фракций – не более 25 мм. Чем сильнее переработан материал, тем выше будет качество пеллет.

Если необходимо, можно еще раз пропустить сырье через измельчитель.

Опилки отправляются в смеситель, здесь материал равномерно распределяется.

Сырье требует сушки, для чего применяется специальный барабан

Причем важно, чтобы уровень влажности был в пределах 8-12%. Более высокое значение пеллетной продукции негативно скажется на качестве горения, поспособствует снижению теплотворной функции

Низкая влажность может стать причиной низкого качества продукции – лигнин не проявит нужных свойств.

Отходы измельчаются еще раз, но теперь – до состояния муки.

Отделяется воздух, для чего используется центрифуга. Она работает на высоких скоростях, за счет чего сырье очищается от сторонних материалов, веществ, даже если они газообразные. Вместе с тем уплотняется масса, что повышает шансы на изготовление пеллет более высокого качества.

Подготовленное сырье отправляется в специальную емкость – бункер пеллетной установки. Здесь происходит грануляция массы.

На следующем этапе может быть повышена влажность материала – используется вода и пар. Нужный результат достигается за счет смесителя.

Применяется гранулятор для разделения материала на отдельные образования. Процесс сопровождается повышением температуры до 300°С.

Полосы необходимо разрезать на короткие изделия длиной до 70 мм.

Твердое топливо охлаждается до естественной температуры, после чего применяется.

Пеллеты – это спрессованные гранулы

Пеллеты – это спрессованные гранулы

Изготовление пеллет из соломы

Принцип использования соломы такой же, что и в случае с пеллетами из опилок и других древесных отходов. Могут применяться те же станки. Но прежде необходимо измельчить сырье. На первом этапе производственного процесса растительные остатки делят на части длиной не более 4 мм. Затем действие повторяется, а после можно отправлять подготовленное сырье в станок, где должен быть отрегулирован уровень его влажности. Соломенная мука приобретает нужную форму под прессом и в грануляторе. После того материалу необходимо дать остыть и его сразу пакуют, маркируют, отправляют на реализацию.

Изготовление пеллет с помощью гранулятора

Производство твердотопливных капсул осуществляется еще и при помощи особенного оборудования – гранулятора с кольцевой матрицей. Преимуществом установки является возможность переработки большого количества сырья – до 300-500 тонн. Сырье сначала прессуют, затем полученная масса проходит через отверстия матрицы под давлением. Это позволяет получить гранулы цилиндрической формы, а длина определяется на последнем этапе при помощи настроек.

Гранулятор — пресс для пеллет

Гранулятор — пресс для пеллет

Как составить бизнес-план по изготовлению пеллет

Составление бизнес-плана, ответственный процесс, требующий полноценного исследования и, во многом, индивидуальный. Важными факторами при составлении плана станут уровень конкуренции в регионе, близость источников сырья и наличие потенциальных клиентов.

Следует ориентироваться на 3-месячную окупаемость для домашнего производства и годовую окупаемость для предприятия средних масштабов. Однако, даже если итоговые подсчеты окажутся менее оптимистичными, гораздо важнее ожидания самого предпринимателя от бизнеса и цели, которые он ставит перед собой в долгосрочной перспективе.

Производство пеллет и топливных брикетов в домашних условиях