Фрезы прорезные (шлицевые) и отрезные

Фрезы прорезные (шлицевые) применяют для прорезки узких щелей и шлицев в гайках, головках винтов и шурупов.

Фрезы отрезные дисковые – инструмент, предназначенный для прорезки прямых шлицев, пазов и отрезных работ в изделиях из стали и черных металлов. Отрезные фрезы бывают трех типов:

- с мелким зубом (тип-1),

- со средним зубом (тип-2)

- с крупным зубом (тип-3).

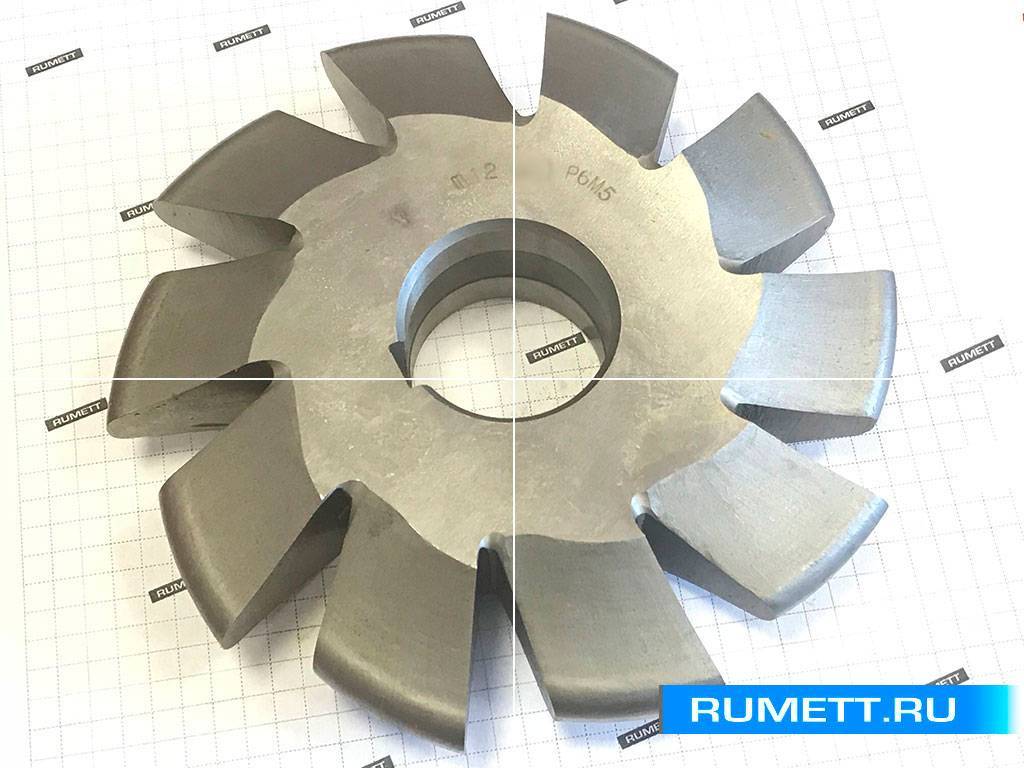

Фрезы с мелким и средним зубом применяются для резки тонких заготовок, тонкостенных труб, для прорезания неглубоких шлицев в головках винтов, а с крупным зубом – для прорезания глубоких и узких пазов и для отрезных работ. Для обработки стали и чугуна применяют фрезы с большим числом зубьев, чем для обработки алюминия и легких сплавов. Как правило, отрезные фрезы изготавливаются из быстрорежущей стали Р6М5 и Р18. Технические условия на фрезы прорезные и отрезные определены ГОСТ 2679-93.

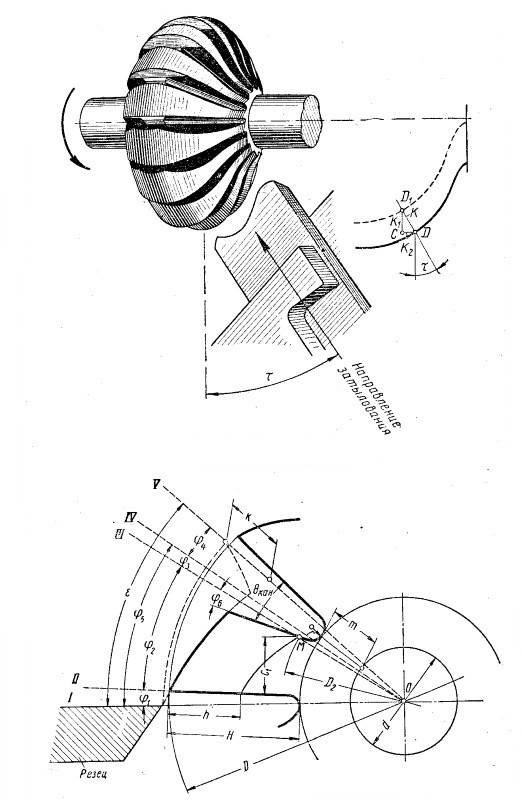

- Червячные фрезы для нарезания прямозубых и косозубых цилиндрических колес в зависимости от назначения разделяются на фрезы чистовые и фрезы черновые. Последние бывают двух типов: фрезы черновые для нарезания зубчатых колес под шевингование. Червячные фрезы для цилиндрических колес изготовляются до м…

«>Червячные фрезы

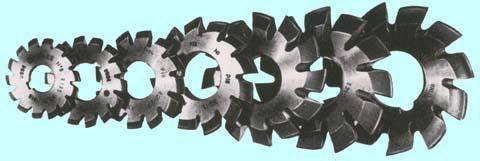

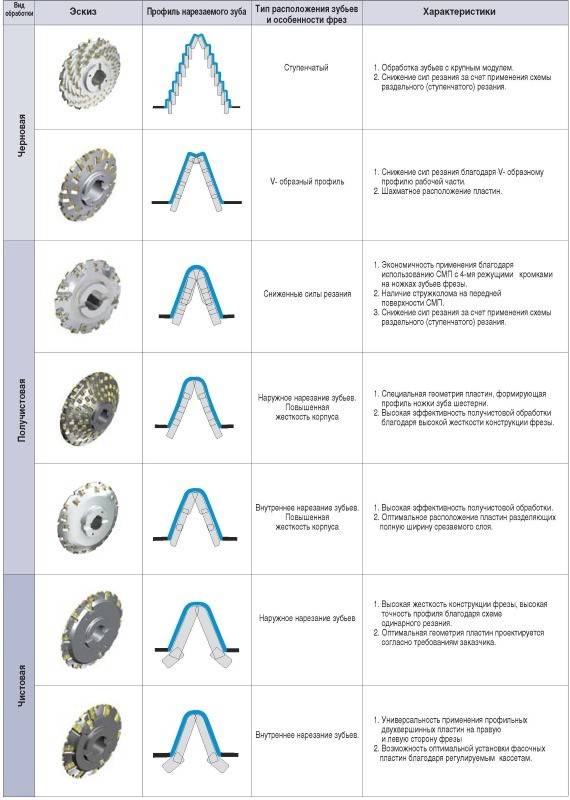

- Предварительное нарезание зубьев крупномодульных колес в ряде случаев производится комплектами дисковых зуборезных фрез. Рис.1. Набор черновых дисковых зуборезных (модульных) фрез. Рис.2. Черновая дисковая зуборезная (модульная) фреза со вставными зубьями. На Рис.1. схематически показан ком…

«>Черновые дисковые зуборезные фрезы.

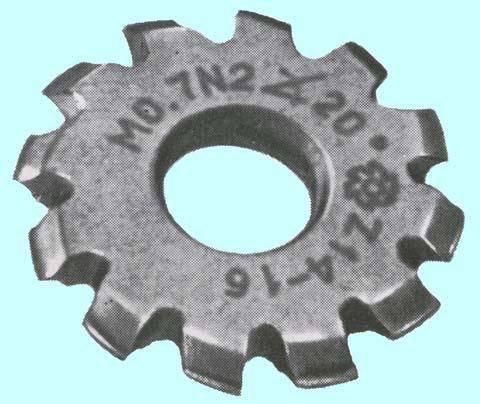

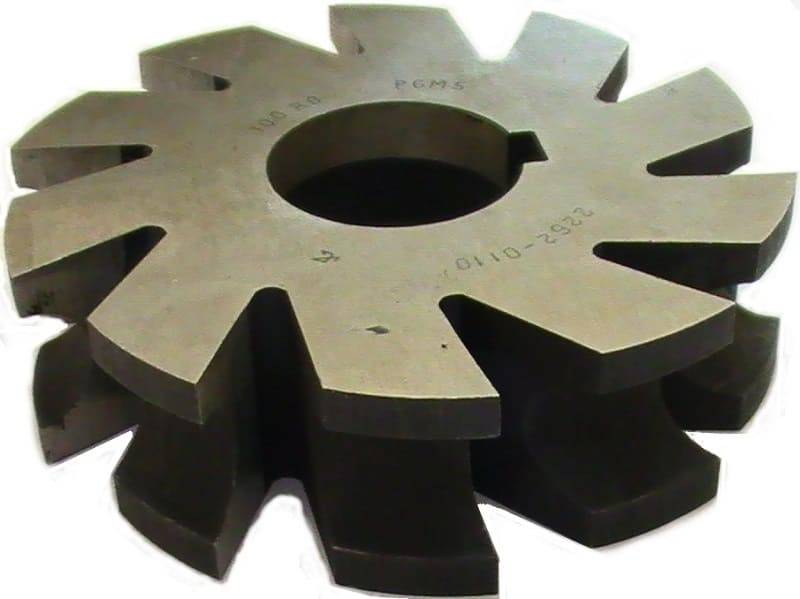

- Дисковые зуборезные (модульные) фрезы служат для предварительного и окончательного нарезания цилиндрических прямозубых и косозубых колес и шевронных колес с канавкой между зубчатыми венцами на ободе для выхода инструмента. Эти фрезы применяются также для предварительного, а в отдельных случаях и око…

«>Дисковые зуборезные (модульные) фрезы

- Пальцевые фрезы (Рис.1.), предназначенные для нарезания прямозубых цилиндрических колес, работают по методу копирования, и профиль такой фрезы одинаков с профилем впадины между зубьями нарезаемого колеса. Рис.1. Пальцевая зуборезная фреза. Пальцевые фрезы, предназначенные для нарезания шеврон…

«>Пальцевые зубофрезерные (модульные) фрезы

- Набором фрез называется группа фрез, которые подобраны по профилю и размерам обрабатываемой детали и закреплены на одной общей оправке. В состав набора входят: фрезы требуемых форм и размеров, оправка и кольца, посредством которых устанавливают необходимые расстояния между фрезами. Набор фрез поз…

«>Набор фрез

Архив новостей:

- Фрезы для пазов сегментных шпонок изготовляют по ГОСТу 6648-59. Крепление фрез в шпинделе станка производится при помощи цилиндрического хвостовика. Размеры этих фрез приведены на Рис.1. и Рис.2. Рис.1. Фрезы хвостовые для шпонок сегментных. Рис.2. Фрезы насадные для пазов шпонок сегментных…

«>Фрезы для пазов сегментных шпонок

- Фрезы для станочных Т-образных пазов изготавливают двух типов: тип I — с коническим хвостовиком без лапки; тип II — с коническим хвостовиком с лапкой. Размеры фрез для Т-образных пазов приведены на Рис.1. Рис.1. Фрезы для станочных Т-образных пазов.

«>Фрезы для станочных Т-образных пазов

- Фрезы фасонные изготовляют полукруглого выпуклого профиля и полукруглого вогнутого профиля. Другие фасонные фрезы не стандартизованы, и их изготовляют по ведомственным и заводским нормалям. Технические условия на изготовление и приемку фрез полукруглого профиля стандартизованы по ГОСТу 4051-48. Раз…

«>Фрезы полукруглые вогнутые и выпуклые

- Фрезы для фрезерования канавок между зубьями фасонных затылованных фрез бывают одноугловыми и двухугловыми. Первые используются для фрезерования прямых канавок, а вторые — для фрез с винтовыми канавками. размеры этих фрез приведены на Рис.1. и Рис.2. Рис.1. Угловые фрезы для канавок затылованных…

«>Фрезы для фрезерования канавок

- Двухугловые фрезы несимметричные применяют для фрезерования прямых и винтовых канавок во фрезах и других режущих инструментах. Размеры двухугловых фрез приведены на Рис.1. Рис.1. Двухугловые несимметричные фрезы.

«>Фрезы угловые (двухугловые)

Следующая страница >>

Daoist Yoga

Приложение 2

Рекомендуемое

РАСЧЕТНЫЕ РАЗМЕРЫ ФРЕЗ И РЕКОМЕНДУЕМОЕ НАЗНАЧЕНИЕ

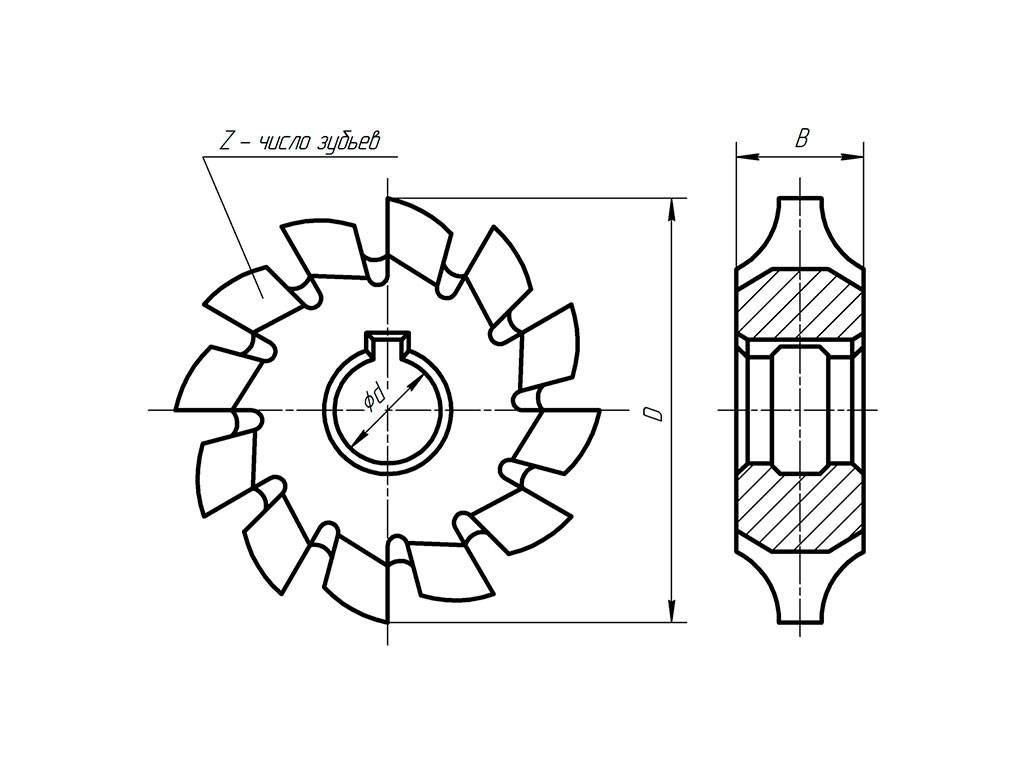

Расчетные размеры фрез приведены на чертеже и в табл. 1.

Таблица 1

Размеры в мм

Параметры цепи | К | dmo | gmo=lmo | Осевой шаг Pxo | Ход винтовой струженной канавки P*z | |

Шаг t | Диаметр ролика (втулка) D | |||||

6,350 | 3,30 | 3,0 | 51,35 | 2°17¢ | 6,425 | 4051 |

8,000 | 5,00 | 56,64 | 2°36¢ | 8,096 | 3911 | |

9,525 | 5,08 | 63,76 | 2°45¢ | 9,641 | 4162 | |

6,00 | ||||||

6,35 | ||||||

12,700 | 7,75 | 4,0 | 70,31 | 3°20¢ | 12,861 | 3794 |

8,51 | ||||||

15,875 | 10,16 | 4,5 | 77,84 | 3°46¢ | 16,084 | 3718 |

19,050 | 11,91 | 5,0 | 86,01 | 4°05¢ | 19,309 | 3781 |

12,07 | ||||||

25,400 | 15,88 | 6,0 | 93,54 | 5°01¢ | 25,778 | 3350 |

31,750 | 19,05 | 7,0 | 103,01 | 5°05¢ | 32,258 | 3247 |

38,199 | 22,23 | 8,0 | 114,38 | 6°09¢ | 38,742 | 3333 |

25,40 | ||||||

44,450 | 27,94 | 9,0 | 130,86 | 6°17¢ | 45,210 | 3739 |

50,800 | 28,58 | 9,5 | 137,30 | 6°50¢ | 51,727 | 3597 |

29,21 | ||||||

63,500 | 39,68 | 10,5 | 145,72 | 8°04¢ | 64,839 | 3232 |

76,200 | 47,63 | 15,0 | 181,88 | 7°45¢ | 77,748 | 4199 |

*- Размер для справок.

gmo – угол подъема витка.

lmo – угол наклона струженных канавок.

2. Рекомендуемое назначение фрез указанно в табл. 3.

Таблица 2

Классы точности фрез | Группы точности звездочек |

В | Для звездочек цепей повышенной точности |

С | Для звездочек группы А по ГОСТ 591-69 |

Д | Для звездочек группы В по ГОСТ 591-69 |

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. № 2).

ПРИЛОЖЕНИЕ 3. (Исключено, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

А.Н.Шевченко, Е.Н.Исаенко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 06.12.88 № 5714

3. Срок проверки 1994 г.,

периодичность проверки – 5 лет

4. ВЗАМЕН ГОСТ 15127-69

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

4.2 | |

Вводная часть | |

4.1 | |

4.1 | |

2.6 | |

4.4 | |

4.5 | |

1.5,2.8 | |

4.5 | |

Вводная часть | |

4.2 | |

2.14, 5.1 | |

2.2 | |

4.5 | |

4.1 | |

Вводная часть | |

4.4 | |

3.1 | |

2.9 | |

4.5, 4.6 |

7. Переиздание (июнь 1992 г.) с Изменениями № 1, 2, утвержденными в марте 1987 г. и октябре 1989 г. (ИУС 6-87, 1-90)

8. Срок действия продлен до 01.01.96 (Постановление Государственного комитета СССР по стандартам от 18.10.89 № 3103)

Выбор инструмента

В качестве оснастки фрезерных станков используются различные фрезы. Это приспособления для резки, изготовленные из инструментальной стали высокой прочности. Есть множество признаков, согласно которым происходит классификация:

- по материалу их режущих элементов;

- по расположению режущих частей зубьев;

- по виду заточки зубьев;

- по направлению зубьев (винтовые, наклонные и т.д.);

- по конструкции изделия (составное, цельное, сборное);

- по виду крепления режущих элементов.

- по назначению – название резца созвучно с задачей фрезеровщика. Рассмотрим некоторые из разновидностей.

Для плоских поверхностей

В основном при обработке плоскостей применяются цилиндрические и торцевые фрезы, а также дисковые – для распиловки. Если инструмент в виде цилиндра, то он может быть нескольких типов – с цельными или сменными режущими краями. Крупные монолитные обычно применяются на первых стадиях металлообработки, при черновых работах, в то время как небольшие и разборные – для чистовой.

Торцевой резец больше подходит для протяженных заготовок. Тогда ее зубья могут быть по бокам – с торца. Если это большой складной инструмент, то его используют, соответственно, для широких поверхностей.

Использование твердосплавных резцов обязательно, если вы имеете удовольствие работать с плохо обрабатываемыми тугоплавкими материалами. Но стоит учесть, что понадобится защитная ширина и протяженность режущей кромки, тогда будет отходить хорошая стружка.

Для художественного фрезерования

Декоративные металлические вставки пользуются особенной популярностью в интерьере жилья или офисного помещения, но также такие элементы можно добавлять при проектировании автомобилей, при гравировке любых изделий, например, наручных часов, и в прочих случаях.

Режимы резания при фрезеровании концевыми или пазовыми фрезами идеально подходят для создания паза, канавки. Они могут иметь от 1 до 4 и более заходов, различную ширину и длину зубцов, сменные насадки или монолитные. Изготавливаются они из любого пригодного материала. Большое многообразие позволяет выбрать инструмент в зависимости от назначения. К слову, они подходят как для ручного управления станком, так и для числового.

Дисковые прекрасно справляются со множеством задач – начиная от грубой и быстрой распиловки, заканчивая тонкой, практически ювелирной работой по декоративному металлическому элементу.

Для обработки кромок

К сожалению, не каждый срез обладает идеальными характеристиками: гладкий, без зацепок и заусенцев, с правильным классом шероховатости и точности. То же касается всех углов – к ним сложно подобраться, по крайней мере не так легко, как к прямой поверхности. Для этого используют следующие насадки:

- Отрезная и шлицевая могут быть применимы для отделения одной части материала от основного массива.

- С помощью угловой можно обрабатывать углы и край. При этом есть две разновидности данного инструмента – с одной и двумя режущими кромками.

- Фасонная применяется для деталей с нестандартным и сложным изгибом – для круглых, вогнутых поверхностей. Очень часто используется для нарезания некоторого крепежного инструментария.

Обычно все из представленных видов имеют варианты с монолитным изготовлением из твердоплавкого сырья, а также складные – со съемными насадками. Первый вариант больше подходит для черновой металлообработки, а второй – для чистовой и тонкой.

Особенности конструкции

Современная зуборезная фреза представлена фасонным вариантом исполнения с затылованным зубом. Среди конструктивных особенностей отметим нижеприведенные моменты:

- Устройство имеет центральное отверстие, которое предназначено для установки оправки. Дисковая зуборезная модульная фреза при помощи оправки крепится в шпинделе. Диаметр отверстия под оправку выбирается в зависимости от стандартов, установленных в ГОСТ. За счет этого существенно упрощается задача, связанная с выбором наиболее подходящей оснастки. По торцевым сторонам создается небольшая фаска, за счет которой упрощается монтаж.

- Инструмент получает главное вращательное движение с определенной скоростью. При этом заготовка закрепляется на столе, который также получает возвратно поступательное движение. Все параметры выбираются в зависимости от типа инструмента, а также применяемого материала при изготовлении заготовки.

- Длина рабочей части также варьируется в достаточно большом диапазоне. Все зависит от размеров обрабатываемой заготовки и других моментов. Длина модульной фрезы оказывает влияние на основные параметры обработки, так как за счет увеличения рабочей поверхности увеличивается количество снимаемого материала за один проход.

- Современная конструкция модульной фрезы характеризуется определенным профилем зуба. Он выбирается в зависимости от впадин между зубьями нарезаемого колеса. Форма зуба представлена рабочим участком, который оформлен по эвольвенте с переходной кривой. Оформление проводится по радиусу с определенными координатами центра.

Рассматриваемые модульные цилиндрические и шлицевые фрезы представлены весьма сложной конструкцией. При этом зубья могут быть расположены под углом 30 градусов или другим, все зависит от типа заготовки.

Особое внимание уделяется форме профиля. Для аналитического расчета формы зуба и других параметров могут проводиться самые различные расчеты

Наиболее важными можно назвать следующие:

При расчетах уделяется внимание исходным данным. Геометрическая форма может характеризоваться достаточно большим количеством особенностей

Примером можно назвать число зубьев и показатель модуля.

При определении основных показателей проводится расчет координат профиля эвольвентного участка зуба.

Следующий шаг заключается в расчете радиуса заменяющихся окружностей.

Уделяется внимание расчету размеров зуба профильной части. Этот показатель также во много определяет то, какой формой будет обладать полученное изделие.

Рассматриваемые расчеты проводятся при применении самых различных формул. Самостоятельно выполнить расчеты достаточно сложно, погрешность может привести к снижению точности рабочей поверхности.

К выбору материалов также предъявляется достаточно большое количество требований. Установленные стандарты в ГОСТ 5950-73 определяют то, что при изготовлении модульной фрезы должны использоваться марки 9ХС, ХВГ, ХВСГ. Показатель закалки должен быть в пределе от 62 до 64 HRC. За счет выполнения термического улучшения сплава существенно расширяется область применения изделия, а также снижается скорость износа поверхности.

В случае, когда проводится обработка заготовок из легированных конструкционных сталей выбирается быстрорежущая сталь Р6М5 и Р6М3. Эти стандарты указываются в ГОСТ 19265-73, показатель твердости должен быть в пределе от 63 до 65 HRC. До более высокой твердости могут закалывать сталь Р9К5, которая обходится намного дороже других марок.

Тип применяемого материала при изготовлении модульной фрезы во многом определяет область применения, допустимые режимы резания и стоимость изделия. Как правило, тип применяемого материала указывается производителем при маркировке.

Виды

Оснастка для электроинструмента, промышленного оборудования делится на несколько видов. Основные из них — двухсторонние, трехсторонние, пазовые фрезы.

Двухсторонние

Двухсторонние дисковые фрезы используются для обработки разных уступов. Режущие кромки располагаются на цилиндрической части, одном из торцов.

Дисковая двухсторонняя фреза (Фото: Instagram / grindingcenter)

Трехсторонние

Оснастка с фигурной заточкой. Имеют режущие кромки, которые расположены с трех сторон. Нужны для создания шлицов или канавок.

Пазовые

Оснастка с обратной формой выборки. Она может быть цельной или со съемным хвостовиком. Применяется для вырезания пазов разной глубины.

Особенности конструкции

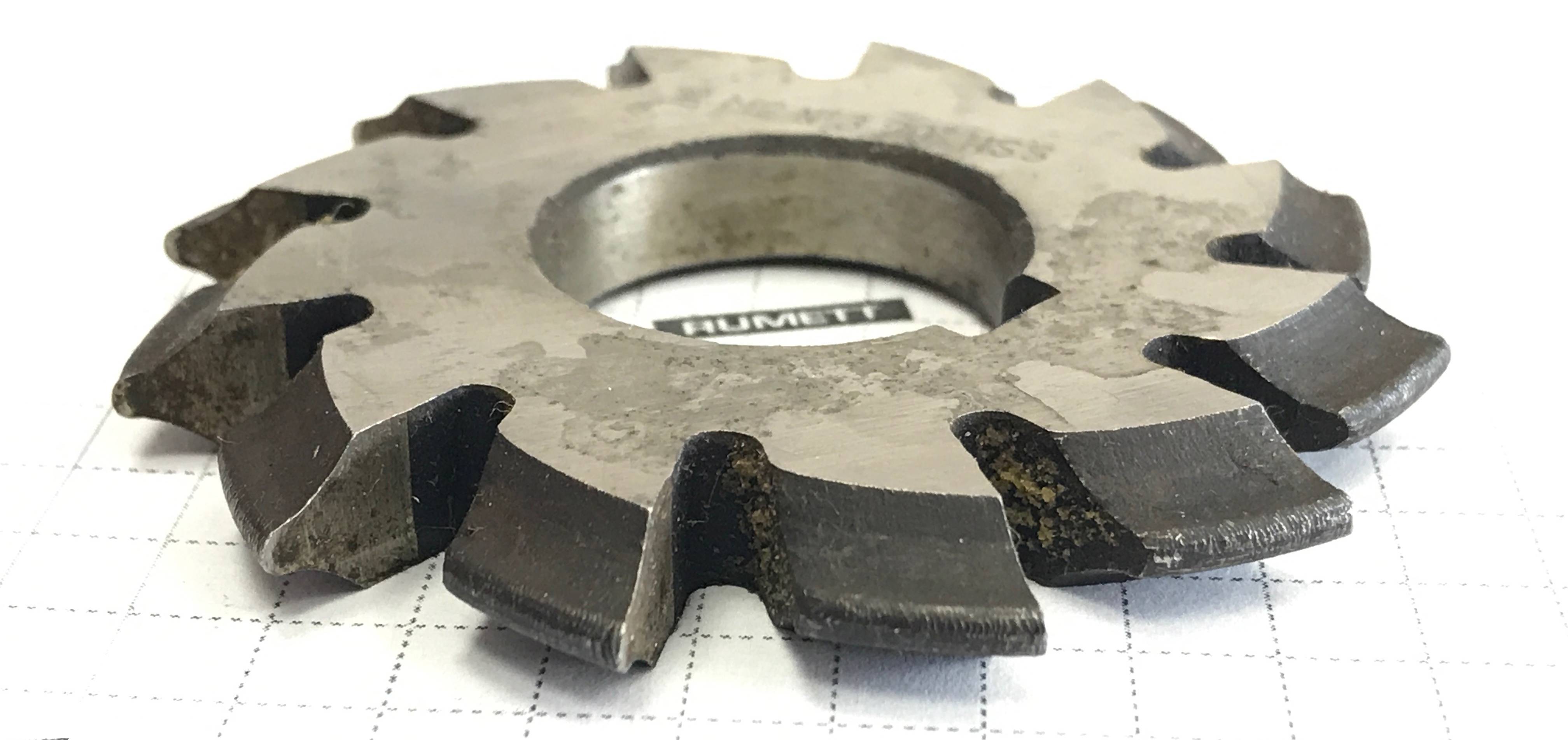

На фрезерном станке для работы пользуются в основном отрезными и прорезными фрезами дисковыми по металлу ГОСТ 2679-93. Они представляют собой тонкий диск с зубьями по кромке – наружному диаметру. Изготавливаются их высоколегированных сталей инструментальной группы. Основные элементы фрезы:

- ступица с посадочным отверстием;

- диск;

- зубья.

По толщине ступица одинаковая с диском или больше него в пределах 0,2 мм. Она имеет посадочное отверстие со шлицем или без него. Устанавливается инструмент на оправку, закрепленную на шпинделе станка. Фиксируется шайбой и гайкой. Для дисковых пил диаметром более 200 мм стандартом предусмотрены поводковые отверстия. Они сверлятся на втулке в количестве 4 штук.

По назначению дисковые фрезы делятся на 2 класса:

- отрезные – для выполнения отрезных и прорезных работ;

- прорезные – нарезка шлицев на валах, прорезка пазов.

Сами зубья могут быть цельными, нарезанными по краю диска, и вставными. Заточка производится:

- прямая, по режущей кромке;

- по 3 рабочим сторонам – торцевой и боковым;

- с затыловкой – режущая кромка и тыльная сторона зуба.

Способ заточки и форма зуба определяются назначением инструмента, твердостью и вязкостью металла, который обрабатывается, производительностью.

Отрезные

У круглой пилы по металлу – фрезы дисковой отрезной, зуб вырезается с тела инструмента. Размер наружного диаметра по ГОСТ 2679-93 от 20 мм до 315 мм. Отверстие может иметь шпоночный паз. Ступица в большинстве случаев отсутствует. Перепада по толщине отрезная фреза не имеет.

Профиль стружечных канавок зависит от типа дисковой фрезы и количества зубьев. Угол выдерживается 60 градусов, изменяется глубина канавки и угол заточки. На среднем и мелком зубе делается затыловка под углом до 20 градусов относительно касательной линии наружного диаметра диска. Чем мельче зуб, тем меньше подача инструмента, поскольку стружка должна истекать из паза и не забивать канавки.

На фрезах 3-го типа – с крупным зубом производится заточка боковых поверхностей режущей кромки. В сочетании с глубоким профилем канавок, это позволяет резать быстро, с большой подачей.

При работе дисковой пилы в зону реза подается охлаждающая жидкость. Она способствует истеканию стружки и не допускает перегрева, возникающего при срезании металла фрезой и трении металлических поверхностей.

Прорезные

Шпоночные пазы и канавки имеют определенную конфигурацию и требуют высокой точности и чистоты обработки. У фрезы дисковой прорезной эти параметры обеспечиваются формой зуба и заточкой по трем поверхностям. Режущая кромка по бокам образует прямой угол.

Установочное отверстие со шпоночным пазом, что позволяет резать с большим усилием, избегая проворачивания инструмента на оправке.

Зубья наборные – пластины вставляются в пазы в теле фрезы и припаиваются. На инструменте большого диаметра возможно крепление клиньями. Сборка производится на специальной инструментальной плите, обеспечивающей большую точность по плоскости наружных режущих кромок. После набора пластин и их крепления, дисковая фреза проверяется на торцевое и радиальное биение. Для этого она надевается на оправку и вращается. К торцу и радиусу поочередно подводится индикаторная головка.

Борфрезы твердосплавные

Борфрезы твердосплавные — это высокоскоростной металлорежущий инструмент используемый для динамической обработки поверхностей деталей сложной конфигурации из твердых марок стали. Высокую стойкость инструмента обеспечивает рабочая часть из твердого сплава, которая припаяна к хвостовику из обычной стали.

Сфера применения и преимущества

Благодаря стандартному хвостовику твердосплавная борфреза может быть свободно установлена в патрон любого станка, а также электрического или пневматического инструмента.

Материал рабочей части, твердая сталь марки ВК8 или её аналоги, позволяет производить обработку деталей из чугуна, титанового сплава, других нержавеющих и жаропрочных марок стали.

Из-за динамического характера обработки главным условием использования данного инструмента является высокая скорость вращения, не менее 6 тыс. об/мин.

Наиболее частые варианты применения борфрез:

- Снятие крапа и облоя с заготовок.

- Обработка сварных швов.

- Обработка отверстий, пазов и выемок.

- Шлифовка поверхностей.

- Обработка труднодоступных поверхностей при использовании электроинструмента.

Твердосплавная рабочая часть борфрезы позволяет обрабатывать детали из стали твердостью более 70 HRC.

Основное преимущество твердосплавных борфрез – это высокие показатели износоустойчивости. Так, по стойкости к износу данный инструмент в десять раз превосходит стальной токарный резец, и в сто раз – шлифовальный круг. Отметим и прочие преимущества:

- Большое разнообразие форм и размеров инструмента, что даёт возможность эффективной обработки любого типа поверхности в труднодоступных местах.

- Высокая производительность благодаря твердому материалу и высокой скорости вращения.

- Износостойкость и высокая стабильность размера режущей головки.

- Термостойкость до 400 °С, что значительно продлевает срок службы инструмента.

Классификация

Основные параметры классификации инструмента – это способ заточки и форма режущей части. В зависимости от способа заточки существуют следующие варианты исполнения:

- Обычная заточка – максимально используется профиль зуба, получается очень длинная стружка.

- Укрупненная заточка – для работы с мягкими металлами. Позволяет снять максимум металла без налипания.

- Алмазная головка – для работы с закаленными материалами, обладает высокой стойкостью к износу и образует гладкую и чистую поверхность.

- Улучшенная заточка. Применяется при обработке закаленной стали при высоких требованиях к чистоте обработки поверхности.

- Двойная заточка. Обеспечивает легкий и точный съём слоёв материала, высокое качество поверхности. Применяется при чистовой обработке.

- Стружколом. Заточка применяемая для черновой обработки, позволяет снять максимально толстый слой материала.

Возможность обработки поверхностей зависит от конфигурации головки. Существуют следующие основные формы рабочей головки борфрезы:

- Коническая. Применяется при обработке галтельных канавок и пазов.

- Круглая. Оптимальна при подготовке посадочных гнезд под подшипники и детали сферической формы.

- Цилиндрическая. Используется для обработки плоских поверхностей и снятия заусенцев.

- Специальная форма (овал, пламевидная, обратный конус и т. д.). Применяется для обработки сложных поверхностей.

Особенности эксплуатации

Важным условием правильной эксплуатации инструмента является использование его для того типа обработки, для которого он предназначен – черновая, получистовая, чистовая обработка, плоскость, галтель, сфера и т. д

Также важно правильно соотнести диаметр и скорость реза с количеством оборотов. Рекомендации приведены в таблице ниже

При подборе и использовании твердосплавных борфрез рекомендуется:

При подборе и использовании твердосплавных борфрез рекомендуется:

- Выбирать зубья и насечки инструмента в соответствии материалом. Основной принцип – чем тверже материал, тем мельче должна быть насечка.

- Применяйте максимальное количество оборотов в указанном диапазоне. При недостаточном количестве оборотов возможно биение, сколы зубьев и преждевременный износ.

- Уменьшать количество оборотов можно при большом угле охвата и большом нагреве материала из-за повышенной теплопроводности.

- Следите за состоянием режущей части и хвостовика. Они не должны перегреться и посинеть.

- Тщательно подбирайте патроны, не должно быть биения.

- При зажиме инструмента оставляйте минимально возможный свободный участок. Это уменьшает риск обламывания хвостовика и вибрации.

Стандарты

Высокая точность обработки зависит от правильного выбора инструмента. Чем меньше зубьев на колесе, тем больше расстояние между ними и тем толще должна быть режущая пластина. Поэтому для разного числа зубьев нужны разные по толщине дисковые и пальцевые модульные фрезы. Они поставляются комплектами из 8, 15 или 26 штук. Каждая фреза предназначена для обработки колеса с определенным числом зубьев. Поэтому ГОСТом регламентирован номер фрезы, который можно выбрать по таблице.

Комплекты из 8 фрез используются при обработке колес, у которых модуль составляет не более 8 мм. Если он больше, то используется набор из 15 инструментов. Этого достаточно для большинства задач. Но если изделие должно быть очень точным, то нужен комплект из 24 фрез. Но такое касается только дисковых и пальцевых фрез. Для червячных моделей количество зубьев на изделии не имеет значения. Фрезы подразделяются на черновые и чистовые модели и делятся на несколько классов точности: ААА, АА, А, В, С и D. Инструменты классов ААА АА и А имеют наименьшие погрешности, они дают 5–9-й степень точности зубчатого колеса по ГОСТ 1643-81, тогда как фрезы С и D дают 10–11 квалитеты.

Помимо этого, документы устанавливают и другие параметры инструментов.

- Наружный диаметр. Он нужен для расчетов скорости резания, определения допустимых геометрических размеров заготовки и других расчетов.

- Размер посадочного отверстия. От него зависит, подойдет ли выбранная фреза для установки на конкретный станок. А если нет, то по нему можно будет определить модель переходной втулки.

- Углы заточки режущих кромок. Чем они меньше, тем меньше усилий требуется на резание и тем лучше условия работы станка. Но вместе с тем сокращается срок службы инструмента до повторной заточки (период стойкости).

- Материал фрезы или ее режущих пластин. Его твердость должна быть минимум в 3 раза выше твердости заготовки – это главное условие резания. Твердость материала устанавливается специальными ГОСТами.

Какие бывают фрезы по металлу

Фреза по металлу — это специальный инструмент, с помощью которого режут металлические заготовки. Это делается посредством поступательно-вращательных движений. Данный вид имеет большое количество разновидностей, благодаря чему спектр выполняемых операций с его помощью очень большой.

Сегодня мы расскажем принцип работы такого инструмента и узнаем, какие существуют виды фрез по металлу.

Непосредственно сама фреза — это исходная часть движения, и при обработке заготовки соприкасается с ее поверхностью. Данный инструмент характеризуется большим количеством видов рабочей поверхности.

Благодаря тому, что существуют разные типы фрез по металлу, выборку материала можно выполнять даже на самых сложных участках

Но при этом крайне важно выбрать тот или иной тип инструмента, а также способ его подачи. Он может быть поступательно-вращательным, винтовым и т

д

д.

Режущие кромки делаются на основе таких материалов, как:

- некоторые сорта стали;

- твердые сплавы;

- алмазы;

- керамика;

- кардная проволока и т. д.

Далее мы рассмотрим ключевые типы фрез, предназначенные для обработки металлических заготовок и их характерные особенности.

Классификация

Фрезы по металлу отличаются друг от друга по таким признакам:

- по размещению своих режущих частей (или зубьев);

- по типу заточки;

- по направлению (винтовые, наклонные или другие);

- по конструкции (составные, монолитные или сборные);

- по материалу;

- по креплению режущих инструментов.

Существует больше видов с учетом разных особенностей, однако перечислять все без исключения будет достаточно долго.

Разновидности и применение

Каждый вид фрезы применяется только на определенном технологическом этапе обработки материалов. Здесь все зависит от того, какая поставлена задача.

Например, цилиндрические бывают двух видов:

- винтовые;

- с прямыми зубьями.

Последний тип применяется для более примитивных задач и преимущественно на узких ограниченных участках. А вот фрезы с режущими винтовыми частями имеют более универсальное назначение.

Но поскольку осевые усилия могут быть значительными, то применение такого инструмента ограничено углом наклона режущей грани, а это не больше 450. Именно в таких случаях требуется устанавливать цилиндрические сдвоенные инструменты. Такое исполнение характерно тем, что в процессе обработки материалов режущие части перекрывают место стыка половин.

Другие типы инструментов

Червячные фрезы имеют специфическую сферу применения. В этом случае материал обрабатывается посредством метода обката. Выборка заготовок выполняется в процессе точечного касания их фрезой. В зависимости от направления их винтов они бывают правыми или левыми, также они могут быть одно- или же многозаходными, цельными или сборными, иметь шлифованные или нешлифованные зубья.

Концевые изделия применяются с целью обработки уступов, пазов и не только. Их хвостовки могут иметь цилиндрическую или коническую форму. Также они предназначаются для предварительной обработки материалов (с крупными зубьями) или же финишной, с мелкими зубьями. Могут оснащаться напаянными режущими пластинами или быть монолитными.

Обдирочные концевые инструменты используются для обработки кованых или литых сплавов. А с помощью шпоночных изделий выполняется выборка Т-профилей. Они имеют два зуба, один при этом находится на конце, а второй — посередине. Параметры зоны выборки заготовки определяются интервалом между ними.

Еще один тип подобного инструмента — отрезной. С их помощью производят полную или частичную обрезку металлических заготовок. Режущие кромки размещены лишь на верхних гранях зубьев, а вот на кромках их нет.

В зависимости от размеров зубьев, отрезные фрезы бывают:

- крупными;

- средними;

- мелкими.

При этом мелкие и средние используются для обрезки стали и чугуна, а крупные — для обработки легких магниевых, алюминиевых и других сплавов.

Для обработки изделия из металлов чаще всего мастера используют именно фрезу. При этом она может быть одновременно оснащена несколькими видами зубьев, режущих кромок или лезвий. Данный инструмент может иметь разные профили, формы, типы, размеры и сферы применения. Некоторые виды фрез по металлу и особенности их применения и работы мы уже рассмотрели выше.

Как сделать правильный выбор фрезы по металлу

Чтобы получить конструкции из металла правильной формы, с соблюдением параметров, указанных в проекте, предварительно проводят обработку всех ее элементов. Для этого существует несколько способов, наиболее востребованный из которых — фрезерование. Точность выполненной работы напрямую зависит от правильно подобранной фрезы — непосредственно режущего материала.